Установка и ремонт судового электрооборудования. К судовому электрооборудованию относят комплекс электрических машин, приборов и аппаратов, служащих для производства электроэнергии и передачи ее к потребителям.

Методы обнаружения неисправностей электрических машин

Неисправности

Распространенная неисправность судовых электрических машин проявляется в снижении сопротивления изоляции между обмоткой — корпусом, фазой — фазой, коллектором — корпусом, контактными кольцами — корпусом и т. д. Причинами снижения сопротивления изоляции могут быть:

- сильная увлажненность машины;

- засорение машины токопроводящей пылью;

- естественное старение изоляционных материалов;

- механические повреждения изоляции и др.

Искрение на щетках коллектора возникает от неправильного положения щеток относительно нейтрали, слабого прижима щеток к коллектору, неправильной установки щеткодержателей, междувиткового замыкания катушек возбуждения, короткого замыкания обмоток или обрыва цепи якоря, износа поверхностей щеток и коллектора, повышенной вибрации электрической машины и др.

Перегрев обмотки якоря и коллектора появляется при следующих неисправностях:

- междувитковом коротком замыкании;

- перегрузке машины;

- искрении щеток;

- передаче тепла от неисправных подшипников или при неисправной работе воздушных или водяных охладителей и др.

Вибрация якоря и всей электрической машины возникает:

- при асимметрии магнитного поля из-за коротких замыканий в статоре или роторе;

- сдвиге обмотки на валу ротора;

- неисправности подшипников;

- изменении зазора между статором и ротором;

- расцентровке ротора с приводным механизмом;

- нарушении балансировки ротора из-за искривления его оси;

- колебаниях внешней нагрузки на двигатель;

- нарушении крепления к фундаменту;

- неисправности автоматических регуляторов и др.

Дефекты коллектора, контактных колец, щеток и щеткодержателей проявляются в виде износов, выбоин, нагара, трещин и механических повреждений.

Трещины в корпусных деталях возникают при нарушении монтажа машины на фундаменте, разрушении подшипников, нарушения центровки с приводным механизмом при воздействии внешних механических причин, вызывающих резкое динамическое торможение ротора и др.

Дефектация

Дефектация электрических машинДефектация судовых технических средств осуществляется внешним осмотром, замером износов, электрических величин и параметров машины, тепловыми измерениями элементов конструкции и т. д.

Сопротивление изоляции электрических машин измеряется переносным мегометром типа М1101, мостами типа Р316, МО-62, ММВ и др. Сопротивление изоляции судового электрического оборудования относительно корпуса в условиях эксплуатации не должно быть ниже 1 500 Ом (на 1 В номинального напряжения для потребителей с напряжением до 500 В и мощностью до 1 000 кВ·А). При параметрах машин, выше указанных, наименьшее допустимое сопротивление их изоляции является предметом специального рассмотрения Регистром.

Искрение на щетках коллектора оценивается визуально по классам коммутации. Установлены следующие классы: 1, 1 1/4, 1 1/2, 2 и 3. При 1-м классе коммутации искрения нет, а при 3-м наблюдается значительное искрение по всем краям щетки при крупных вылетающих искрах. Нормальная эксплуатация электрической машины должна протекать практически без искрения щеток. Для машин с кратковременным и повторно-кратковременным режимом работы допускается класс коммутации 1 1/2 (слабое искрение под большей частью щетки).

Изменение температуры работающей электрической машины производится термометрами, термодатчиками, контактными электротермометрами и по сопротивлениям (контроль теплового состояния обмоток).

Допустимая температура нагрева электрических машин — 80…135°С.

Уровень вибрации машин измеряется виброметрами и вибрографами типа ВА-1, ВР-1А, ВИП-2М, ИШВ-1, СИ-1 и др. Допустимый собственный уровень вибрации электрической машины зависит от частоты вращения ротора и оценивается по амплитуде вибрации.

Износы подшипников, шеек валов роторов и коллекторов определяются линейными измерениями. Перед разборкой электрической машины проверяется воздушный зазор между статором и ротором с помощью щупов. В машинах постоянного тока мощностью до 50 кВт воздушный зазор составляет 0,7…3 мм, при большей мощности — до 10 мм, в асинхронных двигателях небольшой мощности — 0,25…0,35 мм, при большей мощности — до 1,5 мм.

Контроль реального биения вала ротора и коллектора проверяется до и после разборки машины индикаторами. Предельные значения радиального биения свободного конца вала ротора зависят от его диаметра и равны 0,025…0,1 мм. Предельное радиальное биение коллекторов допускается не более 0,03—0,04 мм, а контактных колец — 0,05 мм.

Ремонт электрических машин

Очистка и промывка

Загрязнения электрических машин парами масел, топлива и пылью удаляют очисткой и промывкой. Для этого используются моющие растворы, не разрушающие изоляцию. В судовых условиях применяют растворы с поверхностно-активными веществами: сульфанолом, ОП-7, ОП-10 и др. На СРЗ промывка проводится в специальных камерах.

Промывка электрических машин, залитых морской водой, должна осуществляться немедленно. Машина разбирается. Промывается сверху теплой пресной водой с температурой до 80 °С (может с погружением в ванну).

Сушка

Сушка электрических машин проводится для устранения повышенной влажности изоляции, возникающей при хранении или длительном бездействии машин или после промывки.

В судовых условиях сушка осуществляется одним из следующих способов:

- нагревом лампами с инфракрасным излучением;

- чистым сухим и подогретым воздухом;

- методом индукционных потерь при намагничивании статора (ротор или якорь вынимают);

- пропусканием через обмотки (от постороннего источника тока) постоянного;

- неполного тока нагрузки и тока короткого замыкания (от постороннего источника).

На СРЗ для сушки используют специальные вакуумные камеры, термокамеры и сушильные шкафы.

Сушка считается законченной, если сопротивление изоляции достигает установленного значения.

Подшипники и валы

Дефектные подшипники качения заменяют. Подшипники скольжения ремонтируют по типовым технологическим процессам. Валы роторов с трещинами бракуют. Остальные дефекты валов устраняют по типовым технологическим процессам.

Коллекторы

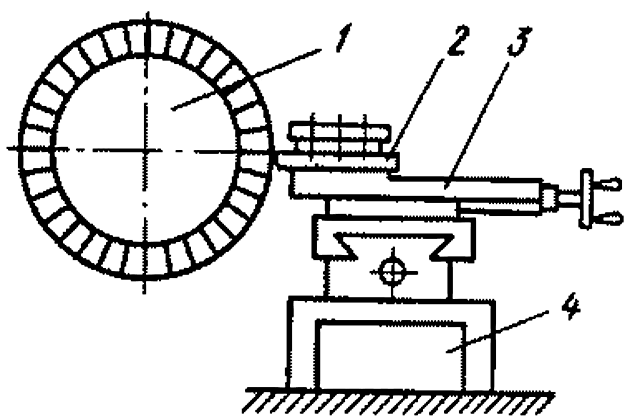

Поверхностные дефекты коллекторов устраняют проточкой на токарных станках. В судовых условиях для этой цели используют приспособления, позволяющие протачивать коллекторы крупных машин без разборки (рис. 1). По Правилам Регистра коллекторы судовых электрических машин имеют припуск на проточку до 20% высоты пластин.

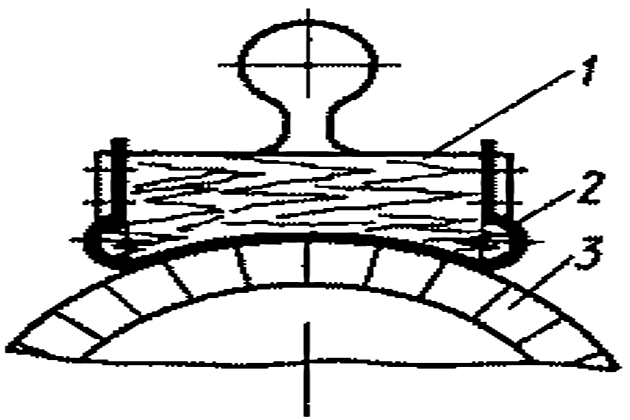

При незначительных взносах и дефектах коллектора 3 применяется шлифование на станке стеклянной шкуркой 2, закрепленной на деревянной прижимной колодке 1 (рис. 2).

Проточка дорожки на коллекторе выполняется шабрением на фрезерных станках или строганием на токарных. При этом миканитовая изоляция заглубляется на 0,5…0,8 мм — для малых и на 1…1,5 мм — для крупных машин. После проточки дорожек заусенцы зачищают шабером.

Предлагается к прочтению: Методы и технологические процессы восстановления деталей судна

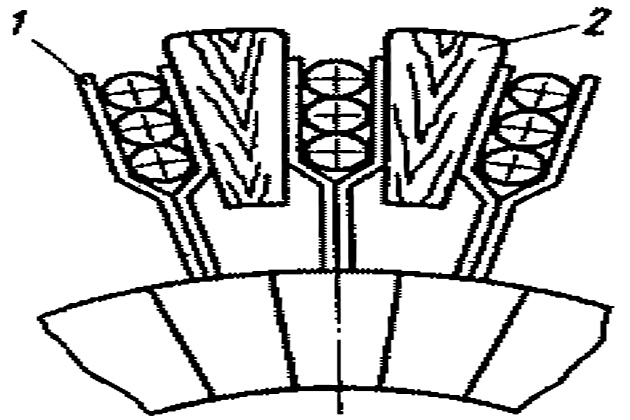

Замена отломанных коллекторных петушков или их пайка может осуществляться в судовых условиях. При пайке коллекторных петушков 1 якорь находится в наклонном положении коллектором вниз. Торцовая часть якоря защищается асбестом. Между коллекторными петушками устанавливают деревянные клинья 2 (рис. 3). Для пайки используют припой типа ПОС-61 или ПСр-2,3.

Обмотки

Внешний обрыв лобового соединения якоря или статора устраняют следующим образом. Отгибают поврежденный виток обмотки. Лобовую поверхность обмотки защищают асбестом. Концы обрыва зачищают и подвергают лужению. Медную или латунную луженую полоску загибают в трубку и надевают на оборванные концы. Затем трубку заливают оловом или припоем.

Изоляция выполняется микафолевой лентой или лакотканью. Виток укладывают на место после пропитки изоляции лаком и сушки.

При плохом состоянии обмотки возбуждения производят ее перемотку. Если она не имеет каркаса, то для перемотки используется шаблон. На него накладывают гильзу из электрокартона, а в прорезь шаблона закладывают прокладку и защемляют конец прокладочной ленты. Для любых катушек витки наматывают только в одну сторону, укладывая их ровными рядами. Витки в рядах перевязывают лентой киперной или из стеклоткани. Ряды намотки уплотняют молотком через фибровую прокладку. После намотки витки перевязывают лентой, накладывают необходимую изоляцию, пропитывают специальным составом, сушат и покрывают эмалью.

Щеточный аппарат

Поломки и трещины стягивающих ушек траверс заделывают стальными накладками. Деформированные обоймы щеткодержателей выправляют или заменяют. Щетки должны входить в обойму свободно, но без качания. Дефектные пружины щеткодержателя заменяют. Регулируют давление пружины на щетку. Проверяют правильность расстановки щеток. Щеткодержатели устанавливают над коллектором так, чтобы между краем обоймы и коллектором был зазор 2…4 мм.

Продольная ось щеткодержателя должна быть направлена по радиусу коллектора или под определенным углом (для реактивных щеткодержателей нереверсивных машин). Щетки подбирают по назначению исходя из плотности тока и окружной скорости коллектора. После установки щетки притирают по коллектору (между коллектором и щеткой закладывают стеклянную шкурку абразивной стороной к щетке).

Профилактика и ремонт трансформаторов, распределительных устройств, аккумуляторов и электрических сетей

Профилактическое обслуживание трансформаторовСудовые электростанции на буксирных судах в судовых условиях заключается в очистке от загрязнений, в зачистке контактов от окислов и подтяжке кабельных соединений, проверке состояния изоляции и величины сопротивления. У трансформаторов, применяемых для питания судовой сети, колебания напряжений при активной нагрузке в пределах между холостым ходом и номинальной нагрузкой не должны превышать 5% на фазу при мощности до 6,3 кВ-А и 2,5% — при большей мощности.

Сопротивление изоляции токоведущих частей распределительных устройств и щитов должно быть не менее 0,3 МОм при напряжениях до 100 В и 1 МОм при 100…500 В с добавлением по 2 000 Ом на 1 В при напряжениях свыше 500 В. Понижение сопротивления изоляции происходит часто из-за загрязнения и увлажнения поверхностей токоведущих частей распределительных устройств. Такие участки промывают и сушат. Поврежденные детали изоляции и коммутации заменяют. При ремонте производят лужение контактных поверхностей шин и проводов. Обгоревшие медные шины заменяют. Электроизмерительные приборы распределительных и других устройств в судовых условиях не ремонтируют. В приборах производят удаление влаги, замену стекла и аретирование указательных стрелок.

Источник: www.shipspotting.com

Ремонт контакторов заключается в зачистке контактов, их замене, регулировке пружин, подтяжке крепежных деталей, ремонте искрогасительной камеры.

Неисправности аккумуляторов проявляются в снижении емкости, саморазряде, снижении напряжения при заряде и разряде, течи сосудов, усиленном выделении газов при заряде. Устранение неисправностей производится очисткой поверхностей, заменой электролита, зарядкой аккумулятора. Трещины в корпусах заделывают клеевыми составами.

Повреждения кабелей:

- обрыв;

- нарушение наружной защитной и экранирующей оболочки;

- разрушение изоляции.

В результате повреждений и загрязнений кабелей происходит падение их сопротивления. Оно снижается также из-за старения изоляционного материала.

Сопротивление изоляции отдельного фидера по отношению к корпусу судна должно быть не менее 0,5 МОм. Дефекты кабелей выявляются визуально и измерением сопротивления при последовательном отключении потребителей от ГРЩ. В результате отключения поврежденного участка сопротивление резко возрастает. Дальнейший поиск поврежденного места на кабеле выполняется с помощью мегаомметра постепенным приближением к поврежденному участку. Для определения мест пробоев и коротких замыканий между кабелями применяется искатель кабельных повреждений ИКП.

Читайте также: Ремонт рыболовных судов

Частичное повреждение наружной металлической оплетки устраняется следующим образом. Обрезают концы проволоки и зачищают края оплетки. Экранирующую оплетку на поврежденном участке перекрывают токопроводящим материалом (фольгой или др.). Затем выполняют изоляцию пленкой ПМЛ в один ряд и наносят защитный слой. При полном обрыве экранирующей оплетки на электроизоляционный слой сначала накладывается фторопластовая лента. Латунная фольга припаивается к металлической оплетке. На фольгу накладывается слой полихлор-виниловой ленты.

Поврежденную внутреннюю оболочку изоляции сначала зачищают и обрабатывают ацетоном. Затем на нее надевают полихлорвиниловую трубку, которую плотно обжимают. Трубку промазывают клеем КП-1 и обертывают двумя слоями полихлорвиниловой ленты с промазкой клеем. Далее восстанавливается металлическая оплетка.

При полном обрыве многожильного кабеля его концы разделывают «в разгон» — отделяют друг от друга. Концы жил сращиваются способом холодной опрессовки с помощью стандартных медных гильз, которые обжимают на концах жил ручными клещами или гидропрессами (при больших сечениях). Затем каждая жила восстанавливается отдельно по изоляции с помощью полихлорвиниловой ленты, как описано выше. Общую резиновую изоляцию восстанавливают вулканизацией, а экранирующий слой — по описанной технологии для случая его полного повреждения.