Восстановление детали — это совокупность технологических воздействий с целью придания изношенной детали формы, размеров и эксплуатационных свойств, необходимых для приведения ее в исправное состояние.

- Восстановление деталей и узлов

- Методы восстановления и упрочнения деталей

- Методы восстановления сопряжений

- Метод ремонтных размеров

- Восстановление сопряжений по построечным размерам

- Восстановление деталей сваркой, наплавкой, металлизацией, пайкой и лужением

- Электродуговая ручная сварка и наплавка

- Ручная газовая сварка и наплавка

- Механизированные способы наплавки и сварки металлов

- Сварка и наплавка в среде защитных газов

- Плазменная сварка и наплавка

- Восстановление деталей металлизацией

- Восстановление деталей пайкой и лужением

- Восстановление деталей гальваностегией

- Восстановление деталей и сопряжений пластическим деформированием

- Применение пластмасс и клеев

- Пластмассы

- Клеи

- Остаточные напряжения и деформации

- Понятие об остаточных напряжениях

- Влияние остаточных напряжений на долговечность и надежность деталей

- Обеспечение стабильности свойств деталей по геометрическим формам и физико-механическим свойствам

Восстановление деталей и узлов

Методы восстановления и упрочнения деталей

По физической сущности и технологии исполнения методы восстановления деталей классифицируются следующим образом:

- восстановление деталей сваркой, наплавкой (сварка стальных и чугунных деталей, аргоно-дуговая сварка, сварка и наплавка в среде диоксида углерода, сварка и наплавка под слоем флюса, электро-контактная приварка, наплавка, газовая металлизация, восстановление деталей гальваническими покрытиями — хромирование, железнение);

- восстановление деталей пластическим деформированием (раздачей, обжатием и осадкой, раскатыванием и обкатыванием);

- восстановление деталей с применением полимерных материалов (нанесение полимерных покрытий в псевдоожиженном слое);

- ремонт и изготовление деталейГрупповая и поточно-групповая обработка деталей судна из термопластичных полимерных материалов — литье под давлением, прессование и центробежная заливка;

- ремонт деталей с применением клеев, анатермов, герметиков;

- восстановление деталей пайкой и лужением.

Для упрочнения применяются различные технологические процессы:

- термическая, термомеханическая, термохимическая, электрохимическая, электрофизическая, электроискровая обработка;

- нанесение химических защитных покрытий;

- пластическое деформирование;

- дробеструйная обработка;

- обкатка роликами и шариками;

- трение верчения;

- алмазное упрочнение и выглаживание;

- вибрационная обработка и т. д.

В статье рассмотрены только методы и процессы, наиболее широко применяющиеся в судоремонтном производстве.

Методы восстановления сопряжений

Ремонт сопряжений производится следующими методами: заменой сопряженных деталей новыми, переустановкой (переукомплектацией) деталей, восстановлением по новым ремонтным размерам, восстановлением по построечным (номинальным) размерам.

Источник: fleetphoto.ru

Ремонт механизма с заменой сопряженных деталей широко применяется в условиях эксплуатации за счет использования комплектов сменных и запасных частей. Например, при замене поршневых колец базовые детали втулки и поршень сохраняются, а замена плунжерных пар топливных насосов и форсунок производится комплектно. В серийных и типовых механизмах применяется перекомплектация деталей для тех сопряжений, у которых допускается малая величина износов, а при их изготовлении назначается широкое поле допуска. При таком методе ремонтаМетоды ремонта судов используется примерно до 15% изношенных плунжерных пар топливных насосов и форсунок.

Установка деталей в другое положение в собственном сопряжении применяется при одностороннем износе (зубчатые колеса, кулачки и т. д.). При ближайшем плановом ремонте такие детали заменяются или восстанавливаются.

Восстановление сопряжений по ремонтным размерам может быть выполнено по одному из трех вариантов: уменьшение зазора регулировкой, постановка дополнительной ремонтной детали, восстановление геометрической формы одной из деталей на новый размер и замена второй детали на новую или восстановленную под этот размер.

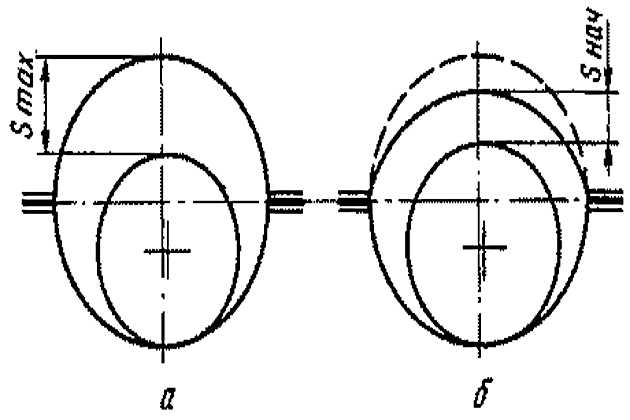

Регулировка зазоров может обеспечиваться конструкцией сопряжений. Например, при эксплуатации ДВС периодически контролируют и осуществляют регулировку зазора между подшипниками и шейками коленчатого вала, изменяя толщину набора прокладок в плоскости разъема подшипника. Как показано на рис. 1, регулировка зазора с Smax до Sнач не восстанавливает геометрическую форму сопряжения. Следовательно, не восстанавливается в полной мере надежность и долговечность. Однако эксплуатация узла на определенный срок продляется без замены деталей.

а — до подтяжки; б — после подтяжки

Установка отремонтированных деталей широко используется при индивидуальном ремонте сопряжений, однако при этом нарушается система взаимозаменяемости деталей.

При серийном ремонте сохраняется частичная взаимозаменяемость. Постановка дополнительной ремонтной детали уменьшает прочность и жесткость одной из деталей, а поэтому построечная надежность и долговечность не восстанавливаются полностью. Кроме того, введение дополнительной ремонтной детали (при сохранении точности посадки) требует повышения точности обработки сопряженных деталей при ремонте.

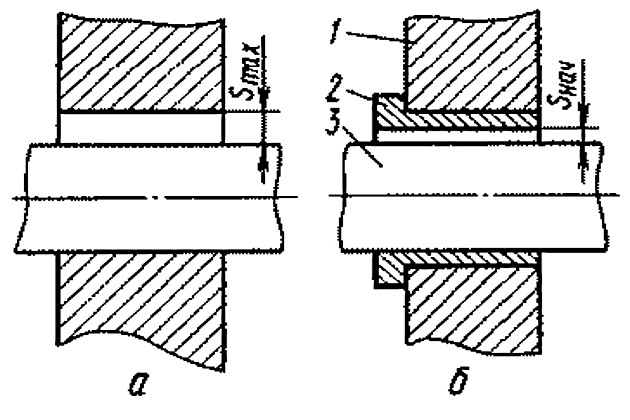

Для примера, показанного на рис. 2, допуск на изготовление сопряженных поверхностей уменьшается в два раза.

а — до восстановления; б — после восстановления.

1 — подшипник; 2 — дополнительная ремонтная втулка; 3 — вал

Метод ремонтных размеров

Этот метод позволяет сохранить частичную взаимозаменяемость, улучшить обеспечение сменными и запасными частями, снизить сроки и затраты на ремонт судовРемонт рыболовных судов, повысить качество ремонта за счет внедрения стандартной технологии ремонта.

При восстановлении сопряжений по ремонтному размеру возможны два случая: одна из деталей восстанавливается по геометрической форме, вторая — заменяется на новую этого размера или восстанавливается под этот размер. Вопрос, о том, какая из деталей восстанавливается только по форме, а какая по форме и размеру решается из технико-экономических соображений: технологической простоты, технологических трудозатрат, возможностей судоремонтного предприятия и конструктивных особенностей детали (масса, размеры, прочность и т. д.). Например, шейки коленчатого вала шлифуются, а подшипники наплавляются или перезаливаются и обрабатываются под размер шейки вала.

В целях унификации для многих серийных и типовых судовых механизмов разработаны системы ремонтных размеров.

Источник: fleetphoto.ru

Рассмотрим определение величины и количества ремонтных размеров на примере сопряжения вал — подшипник. Подшипник растачивается, а вал наплавляется и протачивается. Ремонтный размер подшипника будет определяться как

где:

- Dн — номинальный построечный размер сопряжения, мм;

- △и — величина износа подшипника, мм;

- △д — глубина поверхностных дефектов подшипника, мм;

- △т — технологический припуск на обработку при расточке, мм.

Размер вала после наплавки будет

где:

- △тн — технологический припуск на наплавку и проточку вала, мм.

Количество ремонтных размеров определится возможным максимальным внутренним диаметром подшипника из условий прочности, жесткости, смазки по формуле:

где:

- U — величина изменения размера подшипника при каждом ремонте (условно принята одинаковой), мм.

Значение U может быть найдено экспериментально или рассчитано по формуле:

где:

- ε — коэффициент, показывающий, во сколько раз подшипник изнашивается быстрее вала.

Недостатком метода ремонтных размеров является ослабление одной из деталей, поэтому предельные размеры сопряжения ограничиваются условиями прочности и жесткости. Поэтому для наиболее ответственных деталей необходимо в обязательном порядке производить расчеты на прочность: например, после проточки цилиндровой втулки ее остаточную толщину проверяют по суммарному напряжению растяжения, а поршневой палец как двухопорную балку рассчитывают на изгиб.

Восстановление сопряжений по построечным размерам

Метод восстановления сопряжений по построечным (номинальным) размерам может применяться в двух вариантах: одна деталь заменяется на новую, а вторая — восстанавливается, либо восстанавливаются обе детали. Достоинством метода в сравнении с методом ремонтных размеров является сохранение полной взаимозаменяемости деталей.

Источник: fleetphoto.ru

Внедрение стандартной технологии для серийных механизмов позволяет снизить затраты на ремонт. Применение прогрессивных технологических процессов дает возможность не только восстановить первоначальные свойства деталей, но и значительно повысить их работоспособность и долговечность.

При восстановлении деталей широко используются различные технологические процессы: электродуговая и газовая наплавки, электролитическое наращивание, пластическое деформирование, электромеханическое и электроискровое наращивание, заливка, склеивание и применение пластмасс и т. д.

В общем случае процесс восстановления состоит из следующих этапов: предремонтной дефектации и подготовки поверхности детали к восстановлению, наращивания материалов, последующей механической обработки и конечного контроля качества ремонта. При восстановлении деталей могут предусматриваться упрочняющие способы обработки, а также межоперационный контроль качества.

Припуски на механическую обработку после наращивания в большинстве случаев меньшие, чем при изготовлении новых деталей.

При восстановлении цилиндрических деталей припуск на обработку определяется по формуле:

где:

- △д — глубина дефектного слоя поверхности, мм;

- H — высота неровностей, мм;

- △n — погрешность предыдущей обработки, мм;

- △у — погрешность установки детали при механической обработке, мм.

Восстановление некоторых сопряжений судовых механизмов не требует изменения построечного размера. Задача сводится к устранению поверхностных дефектов деталей. В этом случае широко используются приемы слесарной ручной и механизированной или станочной обработки. Устранение отдельных рисок, царапин, забоин, наработок достигается опиловкой, шабрением, притиркой, шлифованием, взаимной приработкой и обкаткой детали и т. д.

Восстановление деталей сваркой, наплавкой, металлизацией, пайкой и лужением

Электродуговая ручная сварка и наплавка

При проектировании технологического процесса сварки или наплавки прежде всего определяют исходные данные: толщину свариваемого изделия, марку материала, свариваемость, необходимые механические и другие свойства сварного шва или наплавленного металла. Выясняются также особые требования по сварке этого изделия по Правилам Регистра или других нормативных источников.

Предлагается к прочтению: Технологические процессы разборки и сборки механизмов судна

Для сварки и наплавки на переменном токе применяются сварочные трансформаторы типа ТС-500, ТД-300, ТСП-2 и др., а на постоянном токе — преобразователи типа ПСО-500, ПСУ-500 или сварочные выпрямители ВСС-300-3, ВКС-300 и др.

Источник: fleetphoto.ru

Для углеродистых сталей обычной прочности назначаются электроды марок УОНИ-13/45 и УОНИ 13/55, соответствующие типам электродов 350-Ф, для сталей повышенной прочности — УОНИ 13/85 типа 385-Ф. Для неответственных деталей применяются электроды марок ОММ-5, ЦМ-7, АНО-3 и др. Для легированных сталей используются электроды, обеспечивающие специальные свойства деталей, типа ЭА, ЭФ, ЭП (аустенитного, ферритного, перлитного класса). Например, электрод ЭФ-Х2МФБ гарантирует в наплавленном слое более 2 % хрома, до 1 % молибдена, ванадия и ниобия.

Чугун является плохо свариваемым материалом из-за высокого содержания углерода. Низкие пластические свойства чугунов способствуют образованию трещин в околошовных зонах. Выгорание углерода и быстрое охлаждение места сварки приводит к отбеливанию, в результате этого повышается твердость и затрудняется обработка. Быстрый переход из твердого состояния в жидкое практически исключает возможность сварки так называемых потолочных швов. Интенсивное выгорание углерода вызывает большую пористость сварных швов и наплавленных слоев. Такие особенности сварки чугунов требуют применения специальных приемов и способов сварки. Сварка и наплавка чугунных деталей может производиться холодным способом или с нагревом до температуры 300… 400 °С (горячий способ).

Холодная сварка стальными электродами применяется только для деталей неответственных, малых размеров и не требующих дальнейшей механической обработки. Слой имеет низкую механическую прочность и большую пористость. Стальные электроды со специальными покрытиями используют для чугунных деталей несложной формы, работающих при малых статических и динамических нагрузках.

Чугунные электроды из чугунов марки А и Б отливаются в виде прутков диаметром 8…12 мм; рекомендуются в основном для исправления мелких дефектов: раковин, пор, трещин. Для защиты шва и раскисления необходимы флюсы. Сварка ведется на постоянном токе обратной полярности.

Источник: fleetphoto.ru

Медные электроды для сварки чугуна имеют стальную низкоуглеродистую оболочку или специальное защитное покрытие из смеси порошков титановой руды, феррокремния, алюминия, графита, плавикового шпата и мрамора. Электроды типа ЦЧ-4, ЦН-3А применяются для деталей, работающих при невысоких механических нагрузках. Лучшие результаты получаются при сварке на постоянном токе обратной полярности.

Электроды из монель-металла (63 % никеля, 30 % меди, остальное Мn, Fe, Si) имеют специальное покрытие. Наплавленные этими электродами поверхности обладают большой плотностью, прочностью и хорошо обрабатываются.

Полугорячая и горячая сварка и наплавка чугунов обеспечивают более равномерную структуру шва, уменьшают склонность к образованию трещин и пористость. Подогрев деталей осуществляется в электрических печах, газовыми горелками и другими способами. Необходимо обеспечивать равномерность нагрева, а после наплавки или сварки — медленное охлаждение детали. Электроды используются те же, что и при холодной сварке, или специальные типа ОМЧ-1, УЗТМ-74. Для повышения прочности сварного шва или наплавленного слоя чугунных деталей при необходимости ставят стальные шпильки.

Сварка алюминиевых сплавов затрудняется из-за образования тугоплавкой пленки оксида алюминия (температура плавления 2 050 °С), препятствующей сплавлению частиц металла, сравнительно низкой температуры плавления алюминия (658 °С) и высокой теплопроводности. При сварке и наплавке алюминиевых сплавов открытой дугой применяются алюминиевые электроды по ГОСТ 7871—75.

Электродные стержни для сварки и наплавки медных сплавов изготовляются из меди M1, М2 или М3, латуни и бронзы.

Источник: fleetphoto.ru

Для электродов без покрытий применяются флюсы различного состава. При заводских ремонтах деталей из цветных сплавов в настоящее время широко применяется дуговая сварка и наплавка в среде защитных газов: аргона, азота, оксида углерода.

Ручная газовая сварка и наплавка

Производительность газовой сварки меньше, чем дуговой. Газовая сварка может применяться для восстановления деталей из любых сплавов. Она имеет преимущество перед дуговой сваркой при восстановлении деталей малых сечений и габаритов или при наплавке слоев малой толщины. Колебания толщины наплавленного слоя составляют 0,25…0,5 мм. Восстановление стальных деталей может производиться как с флюсами, так и без них. Для восстановления деталей из чугуна и цветных сплавов обязательно применяются флюсы.

Читайте также: Дефектация судовых технических средств

Наиболее широко используется ацетилено-кислородная сварка, наплавка и резка металлов. Для судовых условий ремонта газы (ацетилен и кислород) поставляются в стальных баллонах. На судоремонтных заводах применяются и другие горючие газы: водород, пропан-бутановая смесь и пары керосина.

Механизированные способы наплавки и сварки металлов

Производительность автоматической дуговой наплавки под флюсом в 5…20 раз выше производительности ручной дуговой наплавки. Обеспечивается высокое качество наплавленного металла и экономия электроэнергии и материалов. Для наплавочных процессов используются одноэлектродные (типа А, А-384 и др.), многоэлектродные (типа ТКЗД-1, АТГ-3 и др.) сварочные головки, универсальные сварочные тракторы (ТС-17М, ТС-26 и др.), шланговые автоматы и полуавтоматы (АДШ-500, ПШ-5 и др.). Электродами и присадочными материалами служат тянутая, порошковая проволока и лента. Материалы электрода и флюса согласуются между собой и подбираются в зависимости от материала детали и необходимых поверхностных свойств.

Источник: fleetphoto.ru

При автоматической наплавке под флюсом деталь прогревается на большую глубину, поэтому для снижения остаточных напряжений и деформаций рекомендуется предварительный подогрев деталей до 100…400 °С или последующая термическая обработка.

Технологические режимы дуговой наплавки выбираются согласно ОСТ 5.9873—81.

При вибродуговой наплавке конструкция сварочной головки обеспечивает вибрацию конца электрода, благодаря этому электрическая дуга прерывается с частотой его вибрации. Глубина проплавления получается меньшей, чем при автоматической наплавке. Для получения высокой твердости наплавленного слоя и стабилизации процесса горения дуги применяют охлаждающие жидкости, содержащие ионизирующие элементы, например, 6 %-ный раствор кальцинированной соды. Уменьшение остаточных напряжений и деформаций достигается последующей термической или термомеханической обработкой. Вибродуговая наплавка может также осуществляться в воздушной среде, под слоем флюса или в среде защитных газов. Лучшее качество наплавленного слоя получается при работе на постоянном токе обратной полярности.

Сварка и наплавка в среде защитных газов

Сварка может быть ручной, полуавтоматической и автоматической с применением плавящихся или неплавящихся (вольфрамовых) электродов. Газы подаются в зону горения дуги и защищают расплавленный металл от воздуха, поэтому отпадает необходимость в использовании флюсов. В качестве защитных газов применяются аргон, оксид углерода и азот.

Источник: fleetphoto.ru

Аргонодуговая сварка используется для деталей, изготовленных из чугуно-легированных сталей и любых цветных сплавов, а также для разнородных металлов и сплавов. Для ручной сварки вольфрамовым электродом выпускаются газоэлектрические горелки типа ГРАД-200, АР-1 и установки типа УДАР-300. Автоматическая сварка и наплавка плавящимся электродом производятся на установках типа АДПТ-500, АДСП-2, а неплавящимся электродом— на АДНГ-300, АДСВ-1М и др. Вольфрамовые неплавящиеся электроды представляют собой прутки диаметром 0,8…8 мм, расход электрода составляет 0,04…0,07 г на 1 м шва. Аргон хранят в стальных баллонах максимальным давлением 15 МПа.

Сварка и наплавка в оксиде углерода используются в основном для деталей, изготовленных из углеродистых и легированных сталей. Оксид углерода оказывает некоторое окислительное воздействие на расплавленный металл, поэтому в составе электродной проволоки должно быть повышенное содержание раскислителей: кремния, марганца и др. Для сварочных работ с оксидом углерода выпускаются специальные газоэлектрические горелки и полуавтоматы типа А-537, ПДПГ-500 и др. Лучшие результаты по качеству наплавки и сварки получаются на постоянном токе обратной полярности. Жидкая углекислота хранится в стальных баллонах вместимостью 40 л.

Азотно-дуговая сварка и наплавка применяются для деталей, изготовленных из меди и медных сплавов, так как по отношению к ним азот является инертным газом. Сварочное оборудование аналогично применяемому при аргонодуговой сварке. При ручных процессах присадочный материал имеет флюсовые покрытия. Вольфрамовые электроды содержат около 1 % тория. Азот хранится в стальных баллонах под давлением 15 МПа.

Плазменная сварка и наплавка

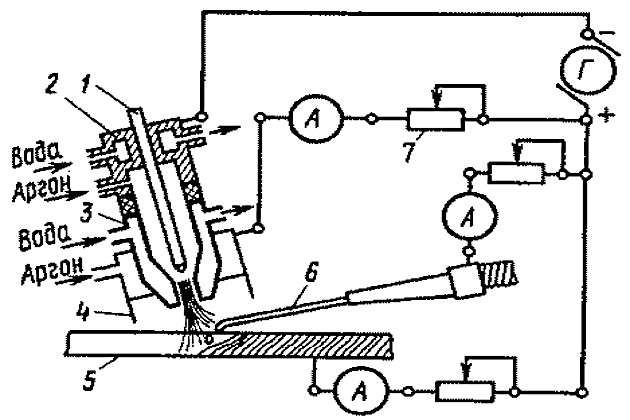

Она дает высокое качество восстановленных слоев и соединений с применением тугоплавких, в том числе керамических материалов. Плазменный процесс обладает значительно большей производительностью, чем сварочные процессы в защитных газах, дает меньшую величину зон термического влияния в наплавленных слоях и снижает расход газов. На рис. 3 дана схема плазменной наплавки детали с помощью плазмотрона, состоящего из электрода 1, корпуса 2, водоохлаждающего сопла 3 и насадки для подачи защитного газа 4. В качестве наплавочного материала используется присадочная проволока 6, которая расплавляется плазменной дугой и наносится на деталь 5. Реостатами 7 регулируется величина тока дуги, контролируемая амперметрами А. В данной схеме используется один источник питания Г.

Восстановление деталей металлизацией

Для восстановления деталей этим способом применяются различные схемы, которые различаются между собой по способу расплавления металла (или другого материала), подаваемого в зону расплавления в виде порошка или проволоки. Расплав материала наносится на поверхность детали струей сжатого воздуха. Применение инертных газов вместо воздуха уменьшает окисление расплава и повышает механические свойства напыленного слоя. Перед напылением поверхность детали очищается и обезжиривается. Затем проточкой или другим способом создается повышенная шероховатость поверхности детали для обеспечения лучшего сцепления напыленного слоя с деталью.

Наибольшее распространение получили газопламенное и плазменное порошковое напыления.

Это интересно: Противопожарные системы буксирных судов

При газопламенном порошковом напылении производится нагнетание в горелку кислородно-ацетиленовой смеси и распыления сверхтонких порошковых сплавов. При напылении, например, цилиндровых втулок по методу «Rototec 80» сначала напыляется подслой порошковым сплавом серии 25 000 (Ультра Бонд) толщиной не более 0,1…0,2 мм, который заполняет неровности поверхности детали и сцепляется с основным металлом (происходит «микросварка»).

Затем напыляют основной слой порошками серии 19 000 до требуемых размеров. При этом необходимо контролировать температуру детали в пределах 200…250 °С.

Источник: fleetphoto.ru

Основные характеристики горелки «Rototec 80»

- P кислорода — 0,4 МПа

- P ацетилена — 0,07 МПа

- Расход порошка — 4 кг

- Расстояние напыления — 200 мм

Для образования плазменной струи используются газы: аргон (температурой 15 000…30 000 °С) или азот (температурой 10 000……15 000 °С). Азот имеет и более низкую стоимость, чем аргон. Порошок подается в плазмотрон под давлением транспортирующего газа (аргон или азот). Используются порошки на основе вольфрама, молибдена, алюминида никеля (NiAl), железа и т. д. Помимо порошков могут быть использованы также проволока или пруток.

После напыления поверхность приобретает пористость. Твердость ее составляет HRC 30…60; износостойкость в 1,5…2 раза выше, чем у стали 45.

Промышленность выпускает различные металлизаторы и установки: электродуговые типа ЭМ-6, для порошкового газового напыления — УП-9, для плазменного напыления — УПМ-5 и др. Отечественная промышленность наладила выпуск отечественных порошков для плазменного напыления.

Восстановление деталей пайкой и лужением

Пайка отличается от процессов сварки и наплавки тем, что плавится не основной металл деталей, а присадочный. По отношению к основному металлу припой должен обладать хорошей смачиваемостью и способностью образовывать с ним твердые растворы. Чем выше способность к взаимной диффузии металла и припоя, тем выше механическая прочность и плотность соединения. Процесс пайки применяется для любых однородных и разнородных металлических сплавов.

Источник: fleetphoto.ru

Все припоиМатериалы, применяемые в судоремонте делятся на два вида: мягкие — с температурой плавления до 450 °С и твердые — до 900…1 080 °С.

Мягкие припои на оловянной, свинцовой, цинковой, кадмиевой и висмутовой основе применяются для обеспечения герметичности соединения при малых механических нагрузках до 8…10 МПа, Высокооловянистый припой ПОС-90 (90 % Sn, tпл = 220 °С) предназначается для лужения и пайки швов пищевой посуды. Припой ПОС-40 применяется для пайки и лужения сталей и сплавов на медной основе и для пайки оцинкованных деталей. Для низкотемпературной пайки алюминия с наложением ультразвука и применением флюсов используются припои типа П250А (80…90 % Sn, 19.. .21 % Zn, tпл = 250 °С). Сплав Вуда (12 % Sn, 25 % Pb, 50 % Bi, 12 % Cd, tпл = 70 °С) применяется для деталей, нагрев которых не должен превышать 90 °С. Для мягких припоев используется универсальный флюс типа ЛТИ 120, канифоль В, флюс ФДГЛ или водный раствор хлорида цинка.

Твердые припои на медной, серебряной, магниевой, никелевой и алюминиевой основе применяются для прочных и плотных соединений. Припой Ml (99,9 % Cu, tпл — 108 °С) используется для пайки сталей и никелевых сплавов при индукционном нагреве и в печах с защитной атмосферой. Для соединений из сталей, чугунов, медных и никелевых сплавов, не работающих в морской воде, применяют припои типа ЛОК-59-1-0,3 (1 % Sn, 0,3 % Si, 59 % Cu, tпл = 890 °С).

Твердые припои на медной, серебряной, магниевой, никелевой и алюминиевой основе применяются для прочных и плотных соединений. Припой Ml (99,9 % Си, tпл = 108 °С) используется для пайки сталей и никелевых сплавов при индукционном нагреве и в печах с защитной атмосферой. Для соединений из сталей, чугунов, медных и никелевых сплавов, не работающих в морской воде, применяют припои типа ЛОК-59-1-0,3 (1 % Sn, 0,3 % Si, 59 % Си, tпл = 890 °С).

Восстановление деталей гальваностегией

Электролитическое наращивание (гальваностегия) позволяет восстановить детали с малым износом, а также детали, для которых нежелателен или недопустим нагрев. Наиболее распространены процессы электролитического хромирования и осталивания. При электролитическом наращивании деталь служит катодом. Осаждаемый металл (чаще всего) содержится в электролитах в виде его солей или получается за счет растворения соответствующих анодных пластин.

Источник: fleetphoto.ru

Источниками постоянного тока служат генераторы типа АНД 3 000/1 500 А с выходным напряжением 6/12 В. Гальванические ванны выполняются с контурным обогревом водой или паром. Облицовка ванны должна быть нейтральной к действию электролита. Регулирование температуры электролита и рабочего тока обеспечивается автоматическими регуляторами.

Читайте также: Особенности работы буксиров и толкачей-буксиров

Типовой технологический процесс нанесения гальванического покрытия обычно состоит из следующих операций: механической обработки для восстановления геометрической формы и повышения чистоты поверхности, изоляции непокрываемых мест (например, лаковыми пленками), монтажа детали в специальной подвеске, химического или электролитического обезжиривания и травления, нейтрализации и последующей промывки в проточной горячей и холодной водах, сушке, подвешивании детали в ванне, анодного декапирования (растворения окисных пленок кратковременной подачей обратного тока), осаждения металла до получения нужной толщины слоя и необходимого качества, нейтрализации детали от электролита, устранения водородной хрупкости кипячением в масле или воде, окончательной очистки и мойки детали и конечной механической обработки. Качество покрытия контролируется дважды: после его осаждения и после механической обработки.

Хромированием восстанавливают взносы до 0,3…0,5 мм. По качеству слоя хромовые покрытия делятся на твердые и пористые. Твердость покрытий — НВ 1 000…1 100. Твердые покрытия (молочные, матовые, блестящие) применяются для повышения износостойкости, коррозионной стойкости и декоративной отделки деталей. Анодным или химическим травлением из твердых покрытий получают пористые покрытия, которые обладают способностью лучше удерживать смазку, чем гладкие покрытия, поэтому имеют более высокую износостойкость. Износостойкость серого чугуна после гладкого хромирования повышается в 4…7 раз, а пористого — в 30…100 раз.

Источник: fleetphoto.ru

Хромированием восстанавливают прецизионные плунжерные пары насосов и форсунок, шейки коленчатых и распределительных валов, цилиндровые втулки, детали клапанов и т. д.

Электролитическое осталивание (железнение) имеет более высокую производительность, чем хромирование: выход по току — 80…90 %, скорость осаждения железа — до 0,4…0,9 мм в час против 0,04 мм. Осталиванием наращивают слои толщиной до 3 мм. Этим способом восстанавливают шейки валов, поршни, поршневые пальцы, цилиндровые втулки, штоки клапанов и другие детали.

Хромирование и осталивание крупногабаритных деталей производят с помощью специальных установок, приспособлений и ванн, позволяющих осуществить местное гальваническое покрытие.

Кроме осталивания и хромирования применяются процессы хромокадмирования, твердого никелирования, борирования и т. д.

Восстановление деталей и сопряжений пластическим деформированием

Пластическим деформированием можно исправить геометрическую форму детали и компенсировать износы поверхности.

Правкой устраняют остаточные деформации деталей: погнутость или скручивание валов, вмятины обшивки корпусов судов и емкостей, проседание сфер топок котлов, деформации лопастей гребных винтов, погибы грузовых стрел и элементов различных конструкций, деформации шатунов и штоков и других деталей, изготовленных из пластичных металлов и сплавов. Технологические приемы правки могут быть различными.

Источник: fleetphoto.ru

Правка вхолодную или с нагревом осуществляется с помощью домкратов или прессов разных типов.

При холодной правке происходит изменение структуры и механических характеристик материала детали: предел прочности и твердость повышаются, а пластические свойства ухудшаются, поэтому для ответственных деталей после правки проводят рекристаллизационный (стабилизирующий) отжиг. Термические режимы отжига определяются химическим составом и структурой сплава детали. При холодной правке прилагают внешние усилия в направлении противоположном ее деформации. Усилия создаются динамическими ударами молотка, кувалды, молота или статическими нагрузками домкрата или пресса. Качество правки контролируется величиной стрелки деформации или углом скручивания или соответствием форме шаблонов и т. д. Разновидностью холодной правки является правка местным наклепом. Специальными сбойками с наконечником закругленной или сферической формы вручную или пневматическими молотками производят пластическое деформирование (наклеп) наружной поверхности детали с вогнутой стороны. Поверхностные слои удлиняются, возникают остаточные напряжения сжатия, и деталь восстанавливает свою форму.

Для некоторых ответственных деталей Правилами Регистра оговаривается допустимость холодной правки. Например, для судовых валов диаметром до 200 мм она допускается, если стрелка прогиба не превышает 1 мм на 1 м длины вала.

Правка с нагревом (термомеханическая) применяется для снижения остаточных напряжений, сохранения или повышения пластичности материала в процессе правки, а также для снижения прилагаемого усилия домкрата или пресса. Температура подогрева и способ нагрева определяются формой, размером и материалом детали.

Источник: fleetphoto.ru

Термическая правка производится без приложения внешних сил. Она применяется для крупногабаритных деталей.

Правка крупных стальных валов по этому способу производится следующим образом: вал в месте максимального прогиба обертывается мокрым асбестом, на выпуклой стороне вырезается окно размерами: 30…40 мм по оси вала и 100…120° по окружности. В месте выреза вал быстро нагревается газовой горелкой до температуры 500…650 °С. Когда дополнительный прогиб вала от нагрева достигнет 5…6-кратного значения первоначального прогиба, прогрев прекращают. Затем отверстие закрывают сухим асбестом и дают валу медленно остыть. При одностороннем нагреве на выпуклой стороне возникают сжимающие, а на вогнутой — растягивающие напряжения, в результате которых вал выпрямляется. Вал будет также выпрямляться, если на него с вогнутой стороны дополнительно воздействовать холодом (—50 °С и ниже). Однако при этом возможны структурные превращения остаточного аустенита в мартенсит.

Предлагается к прочтению: Грузовая марка и марки углубления

Пластическое деформирование для восстановления размеров и формы изношенных поверхностей деталей осуществляется осадкой, обжатием, раздачей, вытяжкой, выдавливанием и накаткой. Все способы основаны на перемещении избыточного металла в сторону изношенной поверхности при сохранении общего объема массы деталей. Детали простой формы и малой массы из высокопластичных материалов деформируются без дополнительного нагрева. Для деталей, изготовленных из низкопластичных сплавов, сложной формы или при необходимости перемещения значительных масс применяют нагрев, при котором стремятся обеспечить наименьшее окисление поверхностей. С этой целью рекомендуется нагрев в нейтральных средах. Температуры нагрева в начале и конце деформации зависят от химического состава и структуры сплава детали.

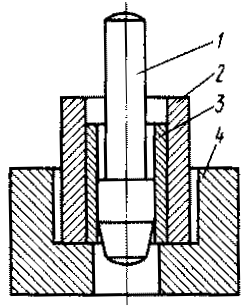

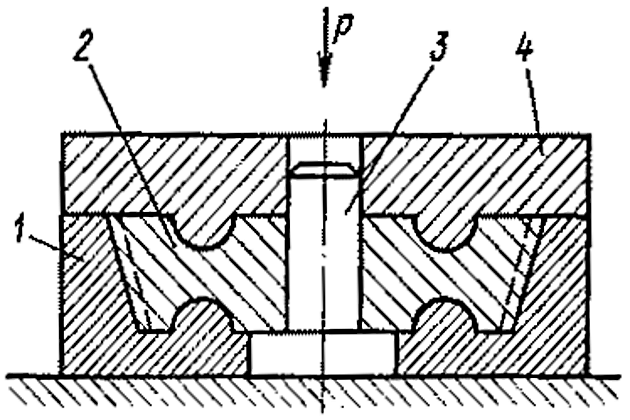

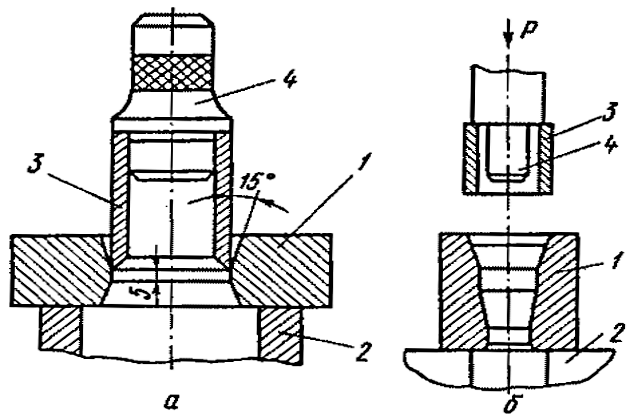

Стальные закаленные детали подвергают общему или местному отжигу. Во всех способах пластической деформации широко используется специальная технологическая оснастка: матрицы, пуансоны, оправки и приспособления. На рис. 4 показан способ восстановления деталей раздачей на примере ремонта поршневых пальцев. Способ восстановления наружного диаметра стальной шестерни 2 объемным вдавливанием в закрытом штампе показан на рис. 5. Способ восстановления внутреннего размера обжатием втулки рассмотрен на рис. 6.

1 — пуансон; 2 — матрица; 3 — деталь; 4 — подставка

1 – матрица; 2 – деталь; 3 – направляющая штампа; 4 – пуансон

а — с небольшим износом; б — с большим износом.

1 — матрица; 2 — подставка; 3 — деталь; 4 — пуансон

Восстановление посадки подшипника качения (или другой детали) на шейке вала можно осуществить выдавливанием и подъемом поверхностных слоев металла рифленым роликом на токарном станке. Для поверхностей с высокой твердостью применяется электромеханическая накатка роликом, изготовленным из твердого сплава. Через ролик и деталь пропускают электрический ток, который производит локальный нагрев поверхности детали.

Применение пластмасс и клеев

Пластмассы

Ценность пластмасс как конструкционных материалов объясняется широким разнообразием их механических и физико-химических свойств: небольшой плотностью, высокой удельной прочностью, хорошими функциональными и антифрикционными свойствами, демпфирующей способностью, химической стойкостью, высокими диэлектрическими и теплоизоляционными свойствами, оптической прозрачностью (некоторых пластмасс), хорошим внешним видом и т. д.

Достоинством пластмасс является доступность сырьевой базы, легкость переработки и малая трудоемкость при изготовлении и ремонте изделий и деталей.

Большинство конструкционных полимерных материалов легче в 5…7 раз черных металлов и в 2…3 раза — алюминиевых сплавов. Пластмассы с ориентированными наполнителями по пределу прочности соперничают с металлическими сплавами и превосходят их по удельной прочности. Однако модуль упругости пластмасс ниже, чем у металлических сплавов.

Источник: fleetphoto.ru

Другим недостатком пластмасс является более низкая тепло-стойкость, чем у металлических сплавов. Интервал допустимых рабочих температур при нагреве составляет: для термопластичных пластмасс — 40…100 °С, термореактивных — 100…170 °С и слоистых пластиков — 120…250 °C.

Пластмассы имеют более высокую, чем у металлических сплавов, коррозионную стойкость. Большинство пластмасс стойки к воздействию минеральных масел, бензина и керосина (кроме полиэтилена, винипласта и некоторых других).

Полиамиды, текстолиты, фторопласты и ДСП обладают хорошими антифрикционными свойствами и высокой износостойкостью, коэффициент трения — 0,02…0,1. Полиамиды по грузоподъемности, коэффициенту трения и износостойкости не уступают баббитам и бронзе. Улучшение антифрикционных свойств достигается графитовыми и металлическими наполнителями. Недостатком многих подшипниковых пластмасс является их высокая водопоглощающая способность, что вызывает необходимость увеличения зазоров в подшипниках для компенсации набуханий пластмассы.

Фрикционные пластмассы (асбонаполненные, асбокаучуковые и др.) обладают высоким коэффициентом трения 0,2…0,6 и сопротивлением износу при длительной работе. Для тяжело нагруженных тормозов применяют металлокерамические композиции с пропиткой синтетическими смолами. Это способствует их широкому применению в теплоизоляционных устройствах тепловых аппаратов, работающих даже при высокой температуре. Например, пенопласты на кремнийорганических смолах работают до температур 300…400 °С. При более высоких температурах используются стекловидные, асбестовые и керамические наполнители.

Источник: fleetphoto.ru

Высокие диэлектрические свойства в сочетании с прочностью и термостойкостью обеспечивают применение пластмасс в судовом электрооборудовании, электротехнических и радиоэлектронных устройствах и аппаратуре. Полимерные материалы (стеклопластики) используют для изготовления и ремонта корпусовРемонт корпуса судна и судовых устройств малотоннажных судов, отделки судовых помещений, изготовления судовой мебели, оборудования санитарно-гигиенических помещений и др.

Пластмассы применяют для защиты от коррозии судовых конструкций, цистерн и судовых механизмов и отдельных деталей. Они используются для теплоизоляции судовых помещений, рефрижераторных установок и теплообменных аппаратов. Из пластмасс изготавливают судовые трубопроводы и арматуру, прокладочные и герметизирующие материалы для судовых устройств и механизмов, а также ответственные детали: дейдвудные подшипники, гребные винты, шестерни, подшипники вспомогательных механизмов, детали гидронасосов и т. д. На пластмассах производят монтаж многих судовых механизмов.

Это интересно: Наставление по организации штурманской службы на судах

В судоремонте при изготовлении новых деталей из пластмасс используются те же технологические процессы, что и в судовом машиностроении: прессование, склеивание, литье в формы и под давлением, экструзия (выдавливание), вакуумное формирование, напыление, сварка и механическая обработка (при необходимости).

Клеи

Клеи приготовляются на основе природных или синтетических материалов. Клеи животного происхождения (глютиновые, казеиновые, альбуминовые и комбинированные) обладают хорошей склеивающей способностью, но подвержены гниению и воздействию микроорганизмов, воды, поэтому в судостроении и судоремонте практически не применяются.

Источник: fleetphoto.ru

Синтетические клеи приготовляются на основе мономерных или полимерных смол. Кроме смолы в состав клея входят: отвердитель, пластификатор, разбавитель и наполнитель (при необходимости). Роль наполнителей выполняют металлические порошки, графит, кварц, порошки окислов металлов, стеклоткань и др. Наполнители создают необходимые технологические и эксплуатационные свойства.

В судоремонтной практике для восстановления деталей наибольшее применение получили клеи на основе эпоксидных, фенолформальдегидных, акриловых и кремнийорганических смол.

В технологических процессах клеи используются при холодном (при 18…З0 °С) или горячем (при 80…250 °С) отвердевании. Важнейшей характеристикой клеев является их теплостойкость.

Эпоксидные клеи холодного отвердевания на основе смол ЭД-5 и ЭД-6 образуют соединения невысокой прочности, поэтому в силовых конструкциях их применяют ограниченно. Эпоксидные клеи горячего отвердевания имеют высокую прочность за счет их модифицирования другими полимерами. Например, клеи К-153 и К-153С содержат в своем составе полисульфатный полимер — тиокол, повышающий прочность на сдвиг до 30 МН/м².

Клеи на основе акриловых смол ТШ и АСТ-Т используются при холодном отвердевании для восстановления деталей после механического износа (с порошковыми металлическими или графитовыми наполнителями).

Качество клеевых соединений и клеевых слоев, зависит от соотношения масс составляющих клея, их состояния и подготовки перед использованием, величины приложенной нагрузки при склеивании, подготовки поверхностей деталей (очистки, обезжиривания, создания определенной шероховатости).

Источник: fleetphoto.ru

При ремонте корпусных конструкций, механизмов, трубопроводов и различного оборудования применяются клеи типа «Спрут» и «Стык». Технологическая простота и доступность использования позволяют применять клеи для самых различных целей: устранения дефектов в отливках, герметизации соединений трубопроводов и сварных швов (с помощью всевозможных герметиков и анаэробных веществ), исправления коррозионных повреждений трубопроводов, восстановления посадочных поясов блоков и цилиндровых втулок, устранения коррозионно-эрозионных разрушений крылаток насосов, заделки трещин в корпусах механизмов и деталях, защиты гребных валов и емкостей от коррозии, восстановления лопастей гребных винтов от кавитационных и коррозионных разрушений и т. д.

Клеи могут применяться для крепления гребного винта на конусе гребного вала вместо тугих насадок. Некоторые технологические процессы использования клеев будут показаны дальше на примерах ремонта деталей. Работа с синтетическими клеями требует строгого соблюдения требований безопасности.

Остаточные напряжения и деформации

Понятие об остаточных напряжениях

Внутренние напряжения существуют в одном теле или системе взаимосвязанных тел, или части тела. Они уравновешиваются при неоднородной деформации внутри детали без приложения к детали внешних сил. Из условия равновесия (целостности) детали следует, что сумма всех внутренних усилий от внутренних напряжений равна нулю. Это означает, что возникающим в одной зоне детали растягивающим напряжениям соответствуют сжимающие напряжения в другой зоне.

Источник: fleetphoto.ru

Внутренние напряжения делятся на временные и остаточные. Временные внутренние напряжения исчезают после устранения причины, по которой они возникли. Примером временных внутренних напряжений могут служить термоупругие напряжения в металлических деталях при наличии градиента температуры относительно различных частей тела.

Остаточные напряжения не исчезают после устранения их причин, т. е. сохраняются во времени. Величине остаточных внутренних напряжений соответствуют определенные внутренние упругие деформации. Остаточные внутренние напряжения обычно имеют неравномерное распределение по сечениям детали.

По степени локализации различают остаточные напряжения: макроскопические (зональные) — 1-го рода, микроскопические — 2-го рода и субмикроскопические — 3-го рода.

Остаточные напряжения 1-го рода уравновешиваются в объемах, сопоставимых с размерами детали. Причиной таких напряжений в металлических деталях в большинстве случаев является структурная неоднородность этих деталей. Например, в отливках структурная неоднородность связана с различной скоростью охлаждения частей деталей, разницей температур кристаллизации компонентов и фаз, ликвацией компонентов и др. При получении поковок и проката возникают неодинаковые скорости деформации частей заготовок, дефекты слитков переносятся в поковки. При термической обработке сложной детали скорости охлаждения ее частей неодинаковы. Химико-термическая обработка и поверхностная закалка изменяют структуру только поверхностных слоев и т. п.

Остаточные напряжения 1-го рода могут вызвать общую деформацию. Отрицательное влияние зональных напряжений снижают определенными технологическими процессами, например отливки и поковки подвергают искусственному старению путем отжига. Величину зональных напряжений оценивают по величине деформации, которая возникает, если нарушить целостность детали надрезкой, сверлением и удалением поверхностных слоев обработкой резанием и др.

Источник: fleetphoto.ru

Остаточные напряжения 2-го рода возникают и уравновешиваются внутри зерен материала или в объемах, сопоставимых с размерами этих зерен. Причиной образования микроструктурных остаточных напряжений могут быть фазовые превращения в сплаве, наличие инородных включений, различие физических свойств структурных составляющих, неоднородность пластической деформации и др. Для описания остаточных напряжений 2-го рода пользуются металлографическими, рентгенографическими, электронографическими и другими методами. Остаточные напряжения 2-го рода в значительной степени определяют надежность и долговечность деталей, а также влияют на общую деформацию деталей.

Остаточные напряжения 3-го рода возникают и уравновешиваются в объемах, сопоставимых с размерами элементарных ячеек кристаллических решеток. Субмикроскопические остаточные напряжения возникают при образовании твердых растворов в сплавах, при фазовых превращениях, при образовании вакансий и дислокаций в кристаллах под воздействием внешних силовых полей: механического, электрического, магнитного, ультразвукового и радиационного. Величина остаточных напряжений 3-го рода оценивается степенью искажений кристаллической решетки (на основе теорий дислокаций и энергетической). Напряжения 3-го рода изучаются рентгенографическим, электронографическим, ионным дифрактоскопическим и другими методами. Эти напряжения влияют на механические и физико-химические свойства сплавов.

Влияние остаточных напряжений на долговечность и надежность деталей

Остаточные напряжения возникают при любых технологических процессах обработки деталей. По знаку остаточные напряжения 1-го и 2-го родов могут быть растягивающими или сжимающими. И те и другие могут вызвать деформацию детали, трещины и ее полное разрушение. Остаточные напряжения повышают внутреннюю энергию сплава, и изменяют физические характеристики сплавов (электрические, магнитные и др.). Остаточные растягивающие напряжения в большинстве случаев при любом их значении снижают прочностные, усталостные, коррозионно-усталостные характеристики и износостойкость сплавов, особенно при объемном (трехосном) напряженном состоянии деталей. Сжимающие остаточные напряжения (до оптимальных значений) являются полезными, так как износостойкость и механические характеристики деталей повышаются.

Источник: fleetphoto.ru

Ниже дается сравнение некоторых технологических процессов по величине значений поверхностных остаточных напряжений и деформаций при обработке стальных деталей.

| Значения поверхностных остаточных напряжений и деформации при обработке стальных деталей | ||

|---|---|---|

| Способ обработки | Характер деформации | Остаточные напряжения, МПа |

| Ручная электродуговая наплавка | Деформация значительная | Растягивающие 980…4 800 |

| Гальваническое хромирование | Деформаций нет | Растягивающие 980…4 800 |

| Поверхностная закалка т. в. ч. | Коробление 0,03…0,07 мм | 1 800…5 800 |

| Цементация с закалкой | Коробление 0,05…0,15 мм | Сжимающие 2 900…7 800 |

| Пластическое деформирование обкаткой роликом | Сохраняется точность после предыдущей обработки или повышается | Сжимающие 3 900…9 800 …»… 3 900…9 800 |

Приведенные данные показывают необходимость поиска оптимальных вариантов режимов технологических процессов обработки деталей с целью обеспечения долговечности и надежности.

Обеспечение стабильности свойств деталей по геометрическим формам и физико-механическим свойствам

При длительном хранении наблюдаются процессы старения материала детали из-за постепенной релаксации внутренних напряжений и структурных изменений сплава. При обычной температуре и отсутствии внешнего воздействия эти процессы протекают очень медленно из-за малой подвижности атомов металлов. В условиях эксплуатации при воздействием механических нагрузок, теплового, радиационного и других воздействий скорость релаксации внутренних напряжений и структурных изменений резко возрастает.

Релаксация остаточных напряжений происходит в различных частях деталей с неодинаковой скоростью, что вызывает перераспределение остаточных напряжений и приводит к изменению формы и размеров детали.

Структурные превращения сопровождаются изменением объемов отдельных частей деталей, что влияет не только на характер перераспределения остаточных напряжений, но и изменяет форму, размеры и физико-механические свойства материалов деталей.

Нестабильность формы, размеров и физико-механических свойств в условиях эксплуатации создает аварийные ситуации: заклинивание и задиры подвижных соединений, перенапряжение деталей с образованием трещин и разрушений, нарушение герметичности и т. п.

Источник: fleetphoto.ru

Обеспечение стабильности заданных свойств детали достигается различными путями:

- соответствующим подбором материала детали, стабильного в данных условиях эксплуатации (коррозионно-стойкого, износостойкого, жаростойкого, теплостойкого и т. д.);

определенными видами технологической обработки:

- диффузионным и рекристаллизационным отжигами, отпуском и т. д.;

специальными приемами обработки:

- сваркой замкнутых контуров обратно-ступенчатым методом, чеканкой сварных швов, подогревом деталей при сварке и наплавке и медленным их охлаждением и т. д.;

конструкционными мероприятиями:

- конструктивным оформлением деталей, включением компенсаторов напряжений и деформаций в размерную цепь, например применение подвижных опор для корпусов турбин и котлов, компенсаторов в трубопроводах и т. д.;

эксплуатационными мероприятиями:

- ограничением величины и скорости нарастания механических, тепловых и других нагрузок;

- подбором составов и режимов смазки;

- регулировкой температуры охлаждающей среды (например, для снижения термических напряжений в блоках, цилиндровых втулках, поршнях и крышках ДВСВлияние конструктивных и эксплуатационных факторов на процесс наполнения СДВС);

- устранением внешних вредных факторов, не имеющих отношения к рабочему процессу (вибрации, теплового и светового излучения и др.) и т. п.