Как и во всем современном машиностроении, сборка турбин или отдельных ее агрегатов расчленяется на узловую и общую. Производится сборка турбин в сборочном цехе на сборочных стендах. После общей сборки турбина подается на испытательный стенд.

Узловая сборка турбин

Облопачивание рабочих колес роторов и статоров. Облопачивание — это процесс установки лопаток на ротор или статор турбины. Основные требования, предъявляемые к облопачиванию:

- в Судовые паровые турбиныпаровых турбинах и осевых компрессорах хвостовые части лопаток должны плотно входить в пазы и плотно прилегать друг к другу или к промежуточным телам;

- в газовых турбинах лопатки должны свободно качаться в тангенциальном направлении;

- набранные лопатки должны образовывать правильные рабочие каналы;

- бандажная лента должна плотно прилегать к торцам соединяемых лопаток, а шипы головок должны быть надежно расклепаны;

- скрепляющая проволока должна свободно проходить через отверстия в лопатках и быть хорошо пропаяна;

- в роторах барабанного типа и в статорах не допускается выступание хвостов лопаток, промежуточных тел и замковых вставок над поверхностью барабана.

В зависимости от формы хвостов лопаток применяются два способа набора лопаток:

- Каждая лопатка непосредственно устанавливается на свое место (лопатки с отдельными промежуточными телами и лопатки, имеющие осевой зазор);

- Каждая лопатка и промежуточное тело вводятся в паз через специальный замковый колодец (лопатки с Т-образным, елочным, зубчиковым и им подобными хвостами).

Набирают лопатки в пазы вручную и уплотняют их ударами молотка по медной наставке. В процессе набора лопаток проверяют сопряжение профилей хвостовой части лопаток по краске и плотность их по щупу. При неудовлетворительном прилегании по профилю необходимо произвести пригонку хвостовой части (или промежуточных тел, если лопатки набирают с промежуточными телами) шлифованием, фрезерованием или слесарной пригонкой.

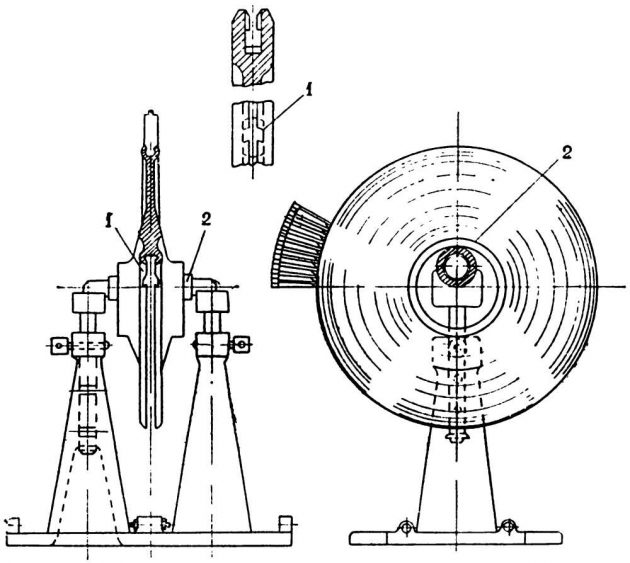

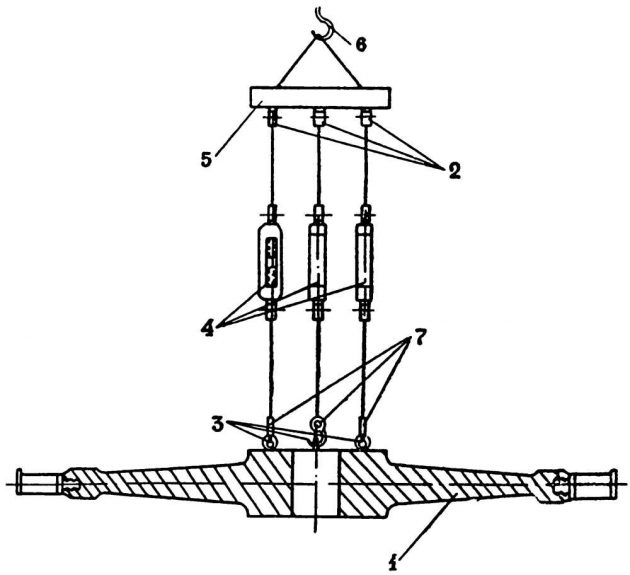

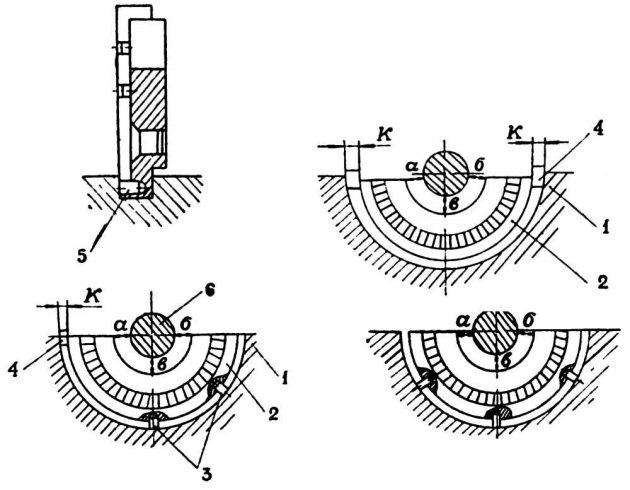

Для облопачивания диск подвешивают на специальные стойки (рис. 1).

1 – замковый колодец (окно); 2 – рубашка из красной меди на оправе

Типовой технологический процесс облопачивания дисков с Т-образным пазом состоит из следующих операций:

- установка диска на стойки для облопачивания;

- разметка, вырубка и припиловка замковых колодцев;

- набор лопаток с проверкой по окраске и щупу и расклинивание их;

- подгонка и установка замков;

- обандаживание рабочих лопаток;

- проточка торцов бандажа и снятие фасок;

- пайка скрепляющей проволоки к лопаткам с промывкой флюса;

- зачистка бандажной ленты и запиловка фасок у стыков ленты и скрепляющей проволоки.

Замковые колодцы (окна), служащие для заводки лопаток с Т-образным и ему подобным хвостами, после набора всех лопаток заделываются специальными замками.

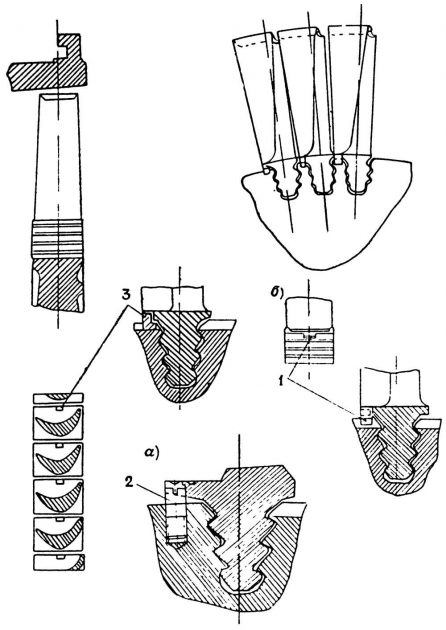

Диски с осевым набором лопаток, применяемые в газовых турбинах, имеют принципиальное отличие по способу набора лопаток (рис. 2).

а – стопорение винтом 2; б – стопорение планками 1, 3

Типовой технологический процесс облопачивания таких роторов или дисков состоит из операций:

- установки ротора или диска под набор лопаток;

- закругления острых кромок в пазах диска и очистка пазов;

- заводки лопаток в пазы диска согласно их номерам и стопорение от осевого перемещения. В процессе установки каждой лопатки и стопорения проверяют качение, величина которого указывается в чертеже. Тугие лопатки должны заменяться;

- механической обработки торцов лопаток. Перед проточкой торцов для устранения качения лопатки оплетают резиновым шнуром;

- зачистки торцов лопаток после проточки.

Облопачивание статоров производят в следующей последовательности:

- установка обеих половин корпуса или обоймы горизонтальным разъемом вверх;

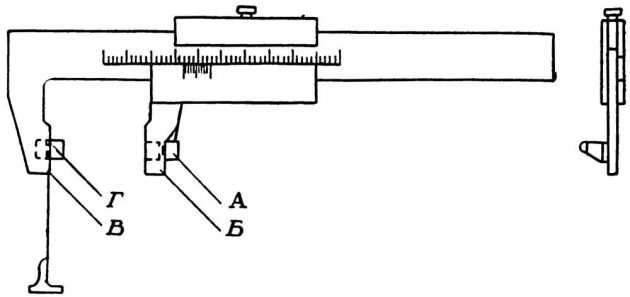

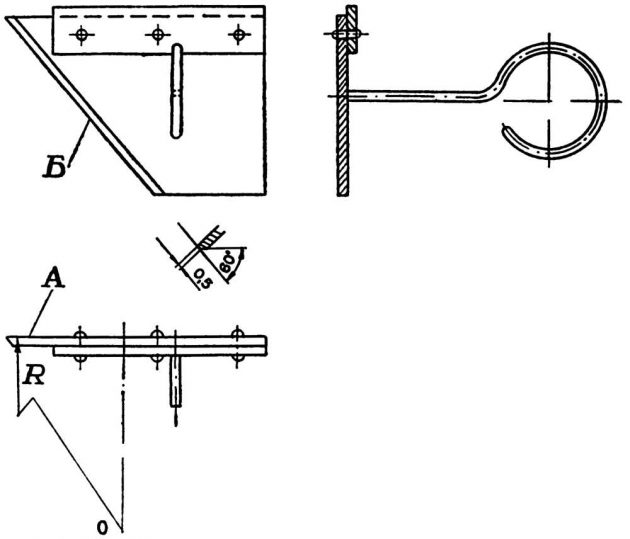

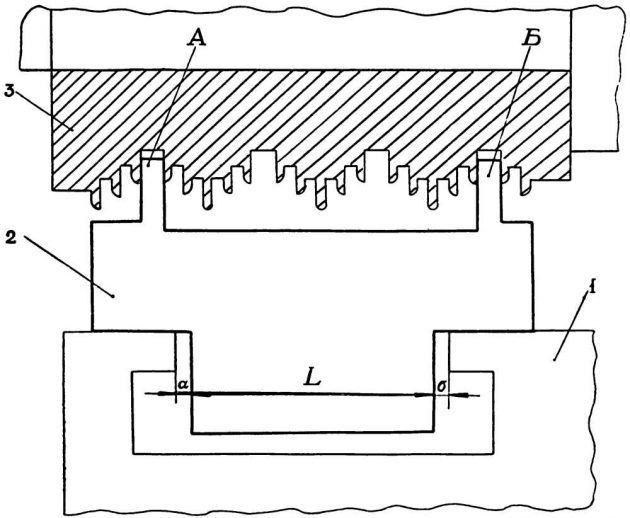

- набор лопаток в верхнюю и нижнюю половины корпуса и обоймы с проверкой прилегания хвостов лопаток друг к другу по краске и щупу. Также проверяют специальным шагомером (рис. 3) шаги лопаток и шаблоном (рис. 4) — угол установки лопаток;

- установка, пригонка и крепление концевых лопаток (вставок) у горизонтального разъема;,

- пайка скрепляющей проволоки;

- сборка верхней и нижней половин корпуса или обоймы под проточку торцов лопаток;

- механическая обработка торцов лопаток;

- разборка после механической обработки и зачистка заусениц.

А, Г – опорные поверхности; Б, В – измерительные поверхности

R – радиус расточки

Статическая балансировка дисков и колес. Статическую балансировку производят при отношении толщины b к диаметру D не более 0,2.

Для выполнения уравновешивания применяют стенды различных конструкций (см. рис. “Схема статической балансировки на призмах”Балансировка деталей и узлов и “Схема статической балансировки на дисках”Балансировка деталей и узлов), на которые с помощью специальных оправок укладывают балансируемый диск. Допуск на разбалансировку устанавливается в зависимости от размеров диска и числа оборотов. Определяется допускаемый разбаланс из неравенства (см. “Сборка типовых соединений судна и их балансировкаБалансировка деталей и узлов“).

Сборка роторов и их динамическая балансировка. К собранному ротору, работающему в условиях высоких температур и больших нагрузок, предъявляются следующие требования:

- шпонки должны быть установлены без перекосов;

- детали должны быть насажены без перекосов вплотную к упорам с требуемыми натягами и зазорами, в особенности тепловыми;

- ротор в сборе должен быть статически и динамически отбалансирован.

Технологический процесс сборки роторов независимо от типа и конструкции состоит из четырех этапов:

- подготовка деталей под сборку;

- насадка и крепление деталей на вал;

- механическая обработка собранного ротора;

- динамическая балансировка окончательно собранного ротора.

Различают два способа насадки рабочих колес: горизонтальный и вертикальный. Для вертикальной насадки вал ротора закрепляют вертикально в специальном приспособлении (рис. 5).

1 – плита; 2 – вал ротора; 3 – сменная втулка; 4 – башмак

Наибольшее применение находит вертикальный способ, при котором не требуется специальный пресс, так как опускание рабочего колеса и прижим его к бурту вала осуществляется за счет собственного веса рабочего колеса.

Рабочие колеса нагревают в электропечи. Температура нагрева не должна превышать 300 °С (указывается в технологическом процессе) и может быть определена по Сборка соединений с гарантированным натягомэмпирической формуле определения температуры нагрева.

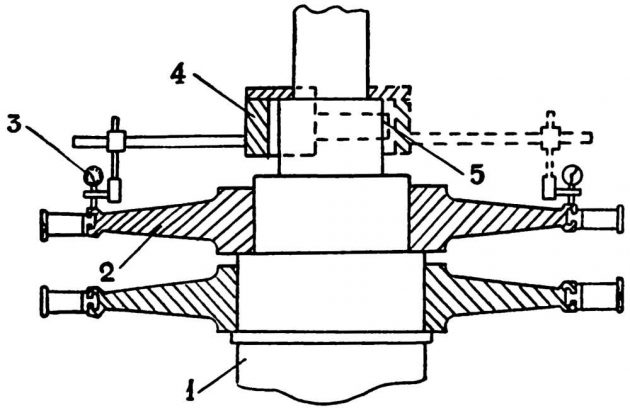

Поднимают рабочие колеса для насадки при помощи подъемного приспособления (рис. 6).

1 – рабочее колесо; 2 – рамы; 3 – стопы; 4 – талрепы; 5 – траверсы; 6 – крюк крана; 7 – крюки

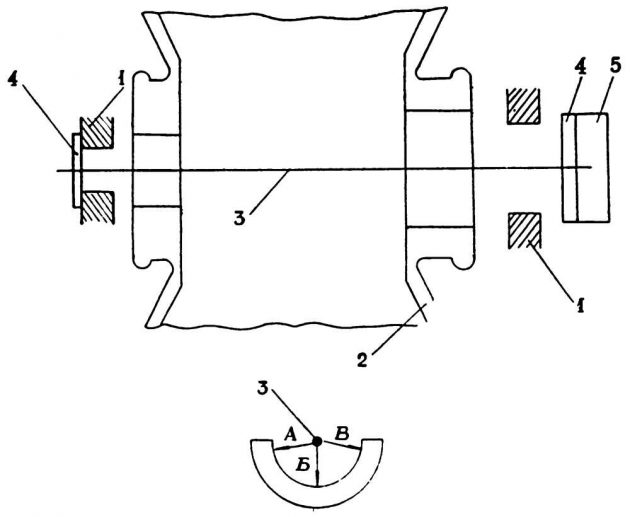

Плотность прилегания рабочих колес к упорам проверяют щупом, а осевое биение — специальным приспособлением (рис. 7).

1 – вал; 2 – рабочее колесо; 3 – индикатор; 4 – призма; 5 – хомут

В процессе насадки рабочих колес щупом контролируют наличие тепловых зазоров. После насадки всех деталей и остывания ротора детали стопорят.

Полностью собранный ротор подвергают механической обработке. Производят проточку и подрезку до размеров по чертежу ленточных бандажей лопаток для получения требуемых зазоров проточной части.

Окончательно собранный ротор подвергают динамической балансировке на станках различных конструкций (см. рис. Балансировка деталей и узлов“Схема динамической балансировки на станках с механической системой” и Балансировка деталей и узлов“Схема динамической балансировки на станке с электрической системой”).

Общая сборка турбин

Общая сборка турбины заключается в пригонке друг к другу собранных узлов и отдельных деталей и соединения их в определенной последовательности.

Технологический процесс общей сборки турбины состоит из следующих этапов:

- установка на фундамент и центровка корпусов турбины и подшипников;

- пригонка и установка в корпус и крышку отдельных деталей и узлов (вкладышей, обойм, диафрагм, уплотнений и т. д.);

- установка ротора в корпусе турбины;

- установка узлов регулирования и защиты и закрытие турбины;

- сборка различных трубопроводов и других деталей.

Общая сборка может производиться предварительно на сборочной площадке с последующей сборкой на испытательном стенде или непосредственно на испытательном стенде.

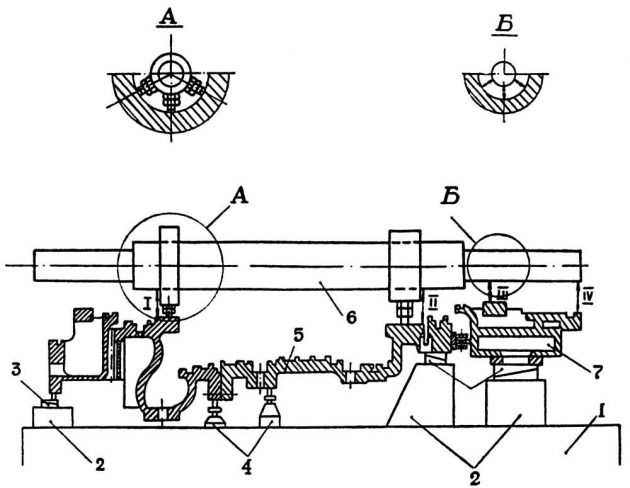

Установка и центровка корпусов цилиндров и подшипников. Корпуса турбины устанавливаются с горизонтальным расположением по уровню плоскости разъема, что обеспечивает правильность расположения осей расточек в горизонтальной плоскости. Для получения необходимой точности осей расточек в вертикальной плоскости применяют центровку по струне (рис. 8) или по контрольному валу (рис. 9).

1 – корпус подшипника; 2 – корпус турбины; 3 – струна; 4 – приспособление для натяжения струны; 5 – выносная стойка

1 – сборочная плита; 2 – стойки; 3 – клиновые домкраты; 4 – винтовые домкраты; 5 – корпус цилиндра; 6 – контрольный вал; 7 – корпус подшипника.

I, II, III, IV – места замеров

Струну устанавливают в центральном положении относительно расточек под уплотнение базового корпуса. Допустимая разность замеров А, Б и В не более 0,03 мм. По отцентрованной струне устанавливают корпуса подшипников.

В закрепленный корпус цилиндра на временные опоры укладывают контрольный вал и при помощи опорных штифтов расцентровывают относительно расточек под уплотнения. Допускаемая разность замеров а, δ и b не более 0,03 мм. Затем по валу прицентровывают корпус подшипников, аналогично прицентровывают второй корпус подшипника.

Установка и центровка вкладышей опорных подшипников. Центровка вкладышей производится с помощью контрольного вала. Базой служит расточка в корпусах подшипников под маслозащитные кольца. Процесс центровки вкладышей осуществляется аналогично центровке корпусов подшипников.

После пригонки и центровки вкладышей проверяют масляные зазоры во вкладышах двумя способами: непосредственным замером и по свинцовым выжимкам.

Установка и центровка диафрагм. Диафрагмы должны занимать правильное осевое положение в корпусе цилиндра относительно ротора. Эту задачу обеспечивает установка и центровка их.

Центруют диафрагмы по контрольному валу за счет припиловки радиальных штифтов или шпонок (рис. 10). При центровке нижних половин диафрагм контрольный вал укладывают на прицентрованные нижние половины вкладышей. При центровке верхних половин диафрагм базой для установки контрольного вала являются расточки в верхней половине корпуса под наружные уплотнения.

1 – корпус; 2 – нижняя половинка диафрагмы; 3 – штифты; 4 – клинья для перемещения диафрагмы в боковом направлении; 5 – отверстие под штифты; 6 – контрольный вал

Проверка и обеспечение осевых и радиальных зазоров проточной части турбин и осевых компрессоров. Зазоры проточной части проверяют путем примерки ротора по статору. Примерку ротора в активных паровых турбинах производят после установки диафрагм и корпусов подшипников с вкладышами; в реактивных паровых турбинах, газовых турбинах и осевых компрессорах ротор примеряют (при установленных диафрагмах статора и установленных с вкладышами корпусов подшипников.

Ротор медленно опускают в статор с помощью специального подъемного приспособления.

По установленному ротору измеряют зазоры по всем ступеням проточной части. Необходимые осевые зазоры между ротором и статором могут быть обеспечены за счет перемещения его вдоль оси турбины или за счет дополнительной механической обработки элементов проточной части (ленточного бандажа на рабочих колесах ротора, плоскости диафрагм).

Зазоры проточной части по разъему замеряют пластинчатыми или клиновыми щупами. Осевой разбег ротора проверяют индикатором.

Радиальные зазоры по рабочим и направляющим лопаткам в осевых компрессорах, газовых и реактивных паровых турбинах проверяют в горизонтальной плоскости разъема щупами, в вертикальной плоскости — выжимками из свинца или пластилина. При малых зазорах вершины лопаток обрабатывают дополнительно.

Установка уплотнений. Правильная установка уплотнений должна обеспечить необходимые осевые и радиальные зазоры между вращающимися и неподвижными частями уплотнений. Радиальные зазоры должны быть равномерными по всей окружности, что обеспечивается правильной и точной центровкой деталей статора, а необходимая величина радиальных зазоров — точностью механической обработки деталей уплотнений.

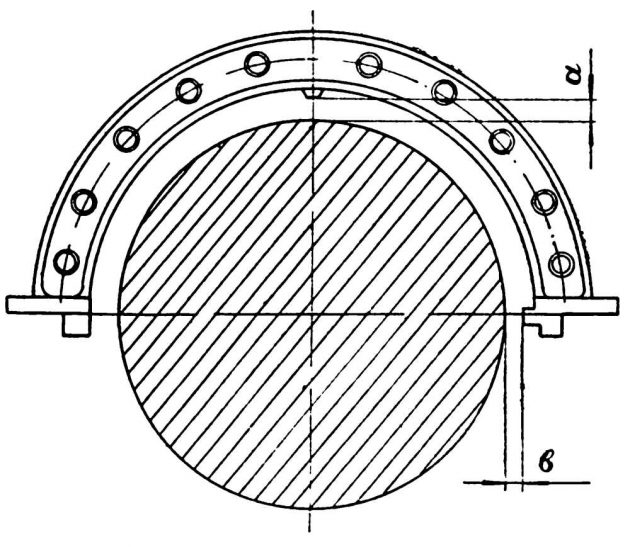

Осевое положение обойм уплотнений определяют при помощи специальных шаблонов (рис. 11), упрощающих снятие осевых зазоров.

а и б – измеряемые зазоры

Для этой цели шаблон 2 гребешками А и Б заводят в выточки ротора 3 у плоскости разъема корпуса. Величину смещения выступа обоймы уплотнения определяют щупом по зазорам а и б между выступом шаблона, ослабленным с каждой стороны на 2 мм, и расточкой в корпусе 1. Эти замеры используют при окончательной механической обработке выступов обоймы уплотнения.

После механической обработки производят пригонку и установку обоймы с уплотнительными кольцами, устанавливают ротор и статор и производят проверку радиальных и осевых зазоров по щупу и свинцовым выжимкам проволочки диаметром 1 мм.

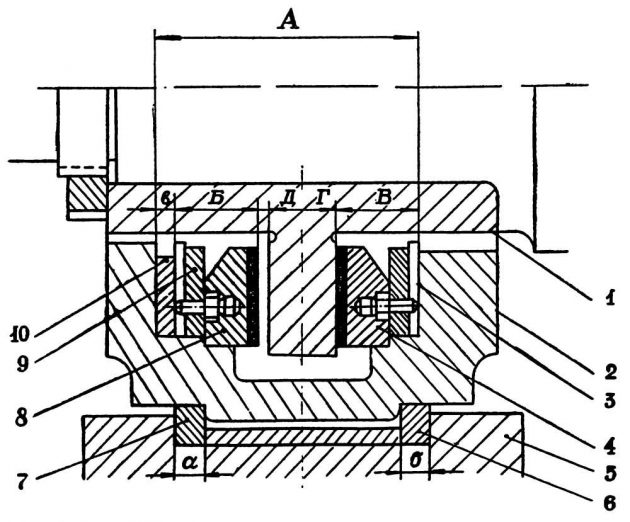

Установка упорного подшипника. Упорный подшипник, ограничивая осевое перемещение ротора, фиксирует определенное положение его относительно статора. Наибольшее распространение получили упорные подшипники с упорными сегментами (рис. 12).

Упорный подшипник устанавливается по отрегулированному ротору в осевом положении относительно зазоров по проточной части. Осевой разбег ротора обеспечивается за счет толщины регулировочного кольца 10, толщину которого определяют замером в процессе сборки.

Как определяется толщина регулировочного кольца? В корпус подшипника 2 заводят полукольцо 3 с колодками 4; корпус упорного подшипника сдвигают в сторону гребня 1 до упора. Замеряют расстояние В справа, слева и снизу. При наличии перекоса перецентровывают корпус упорного подшипника. В корпус подшипника заводят полукольцо 9 с колодками 8 и прижимают к гребню 1, замеряют полученный зазор между полукольцом 9 и стенкой корпуса подшипника. Толщина полукольца 10 определяется разностью измеренного зазора между кольцом 9 и стенкой корпуса и величины осевого разбега ротора по чертежу.

Качество установки и сборки упорного подшипника проверяют на прилегание колодок к упорному гребню по краске или натирам и по величине осевого разбега ротора. Величину осевого разбега ротора определяют по индикатору.

Закрытие турбины. Перед закрытием турбины производят тщательную очистку всех карманов, углов и малодоступных мест от посторонних предметов, стружки и грязи и осматривают основные части турбины на отсутствие повреждений.

В процессе сборки машины под закрытие повторно проверяют величины зазоров и натягов и записывают их в паспорт машины. После закрытия турбины устанавливают внешние узлы регулирования, защиту и масляную систему.

Типовой технологический процесс закрытия турбины или осевого компрессора состоит из следующих основных операций:

- установка нижней половины корпуса диафрагм, обойм, уплотнений;

- установка нижних половин вкладышей;

- установка ротора на нижние половины вкладышей;

- сборка нижней половины упорного подшипника;

- проверка радиальных и осевых зазоров в проточной части;

- проверка осевого масляного зазора в нижней половине упорного подшипника и осевого разбега ротора;

- сборка верхней половины статора;

- закрытие корпуса;

- проверка осевого разбега ротора в проточной части при закрытом корпусе;

- проверка радиального положения ротора по скобам;

- сборка и закрытие подшипников с установкой масляных зазоров, натягов вкладышей в крышках подшипников;

- установка и крепление внешних узлов;

- установка на всех открытых отверстиях заглушек с пломбированием их.

Сборка редукторов

Сборка зубчатых соединений приведена в “Балансировка деталей судна, сборка и разборка соединенийСборка типовых соединений судна и их балансировка“. Остановимся на некоторых особенностях сборки судовых редукторов турбозубчатого агрегата.

Корпуса редукторов турбин обладают недостаточной жесткостью. Поэтому при сборке редукторов следует обращать особое внимание на деформацию корпусов при установке их на сборочном стенде, так как из-за деформации нарушается взаимное положение осей шестерен и снижается качество зацепления.

Сборка редуктора обычно производится на стенде или специальном подрамнике, опорная поверхность которого обработана в плоскость с точностью 0,05 мм на 1 м. Редуктор устанавливается на стенде на динамометрах, завернутых в лапы. Нагрузки на каждый динамометр записываются и используются при монтаже редуктора на стенде для испытания ТЗА и судовом фундаменте.

Центровка зубчатой передачи является одной из важнейших операций технологического процесса сборки передачи.

В турбостроении пользуются двумя методами центровки передач:

- Центровка методом параллельных осей. Этот метод состоит в том, что при центровке шестерен относительно колеса добиваются строгой параллельности осей шестерен относительно оси колеса.

- Центровка по свинцовым оттискам. Во внимание принимаются не оси колес и шестерен, а непосредственное сопряжение зубьев.

Центровка методом параллельных осей находит большое применение при серийном производстве редукторов. Центровку производят при помощи контрольных валов. Параллельность осей обеспечивают Слесарно-пригоночные работы и их механизация в судостроениипутем шабрения вкладышей подшипников с точностью 2-3 пятна на 1 см².

О качестве сборки зубчатой передачи судят по боковому зазору в зацеплении и пятну контакта между зубьями.

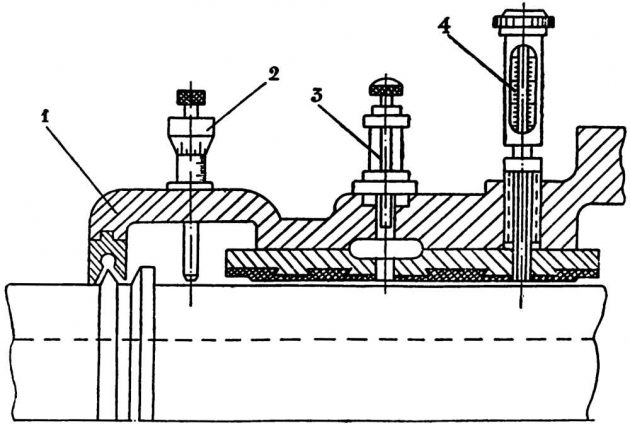

Получив удовлетворительные результаты центровки, производят пригонку специальных скоб и микрометрических винтов, которые служат для контроля центровки и просадки шеек в процессе эксплуатации (рис. 13 и 14).

1 – крышка подшипника; 2 – микрометрический прибор для контроля; 3 – маслоконтрольный прибор; 4 – термометр с оправой

Закончив центровку, укладку и сборку передач, а также сборку других деталей и узлов, редуктор полностью разбирают, детали продувают сжатым воздухом, промывают и консервируют.

Окончательную сборку редуктора под закрытие выполняют с большой тщательностью. Все открытые места и присоединительные фланцы глушат временными заглушками и пломбируют.

Стендовые испытания главного турбозубчатого агрегата

Цель стендовых испытаний — проверить правильность сборки и работы турбозубчатого агрегата.

Турбозубчатый агрегат монтируется на испытательном стенде. Требования к точности монтажа ТЗА на стенде завода почти такие, как на судовом фундаменте.

Монтаж ТЗА на стенде производится на металлических прокладках — клиньях, на сферических металлических прокладках или на резинометаллических амортизаторах.

После окончания монтажа ТЗА на стенде приступают к подготовке и испытаниям. На напорной части маслопровода смазки подшипников и зубчатого зацепления устанавливают медные сетки с сечением ячейки 0,20-0,25 мм² с марлей и через них прокачивают масляную систему ТЗА стендовым масляным насосом в течение 8-12 час.

После прокачки масла и удаления сеток производят прогревание турбины и пробный пуск (5-10 об/мин). Обороты постепенно повышают (по 10 оборотов через каждые 5 мин) до полных оборотов с тщательным прослушиванием ТЗА.

После регулировки и настройки проверяют работу ГТЗА на режимных испытаниях, заключительным этапом которых является проверка ГТЗА на реверсах.

Для испытания ГТЗА под нагрузкой используют гидравлические тормоза.

По каждому установившемуся режиму определяют:

- вибрацию турбины и редуктора;

- температуру подшипников;

- величину и характер перемещения корпусов турбины при нагревании;

- параметры пара (давление и температуру) при работе на передний и задний ход;

- плавность работы зубчатого зацепления и шум редуктора при нагрузках 25, 50, 75 и 100 % от номинальной мощности;

- плотность соединений конденсатора, трубопроводов, уплотнений и т. д.;

- время реверса при давлении контрпара;

- время пуска с холодного состояния до режима экономического и полного хода.

Для обеспечения безаварийной работы судовые ГТЗА имеют надежную и быстродействующую защиту, которая подвергается настройке и испытаниям на стенде.

После окончания сдаточных испытаний ГТЗА демонтируют, вскрывают и осматривают все узлы. Устраняют обнаруженные дефекты, консервируют, собирают ГТЗА по узлам и упаковывают для отправки.