При сборке узлов наряду с непосредственным соединением деталей выполняется ряд слесарно-пригоночных и других вспомогательных работ.

Объем слесарно-пригоночных работ в машиностроении благодаря большой работе по усовершенствованию сборочного процесса неуклонно сокращается; тем не менее на ряде заводов и в настоящее время пригоночные работы еще составляют значительную долю общей трудоемкости изготовления изделия.

Объем пригоночных работ в зависимости от типа производства составляет от 10 до 30 % трудоемкости сборки, в том числе в крупносерийном производстве 10-15, в серийном 15-20, в мелкосерийном 20-25 и в единичном 25-30 % и более.

Наибольшее распространение из слесарно-пригоночных работ получили опиливание, зачистка, шабрение, притирка, обработка отверстий, а также Подготовка поверхности перед нанесением лакокрасочных материаловочистка и промывка деталей.

Опиливание и зачистка

Опиливание деталей необходимо производить на специально отведенном участке, изолированном от рабочих мест сборки. Опиливание поверхности у деталей производится с целью обеспечения заданной точности сопряжений за счет имеющихся припусков.

Зачистка после опиливания производится с целью придания поверхности большей чистоты. Она выполняется бархатными напильниками, абразивными кругами, брусками или шкуркой.

Опиливанию чаще подвергаются плоские поверхности (подгонка шпонок, клиньев, пазов и выступов), а также сложные поверхности (снятие фасок по контуру) и наружные поверхности вращения (цилиндр, конус). Не подвергаются опиливанию внутренние поверхности вращения.

Опиливание считается грубым, если необходимо снять слой металла более 0,2 мм. При чистовом опиливании слой снимаемого металла обычно менее 0,1 мм, при этом может быть достигнута точность до 0,05 мм.

При опиливании плоских поверхностей контроль правильности формы осуществляется:

- линейкой с определением зазора, «на просвет или щупом;

- по краске с пригонкой по эталону (плита, калибр).

Перспективные методы и оборудование для очистки поверхностиЧистота поверхности, наличие заусениц проверяется наружным осмотром.

Опиливание обеспечивает плотное, но не герметичное (без прокладок) соединение.

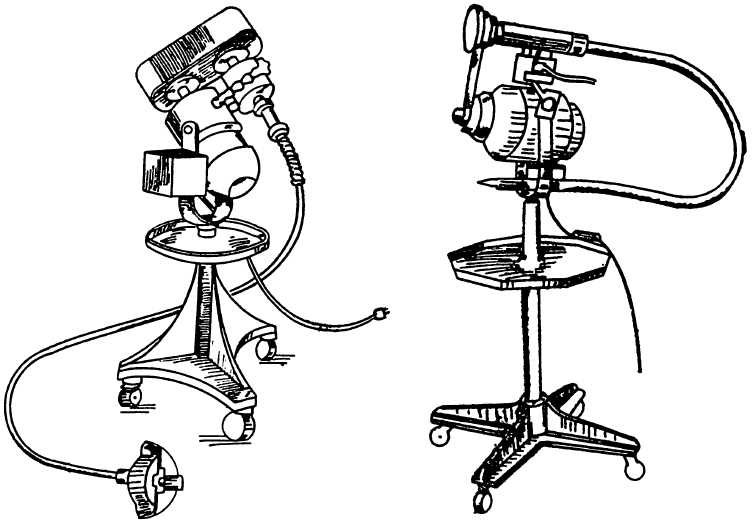

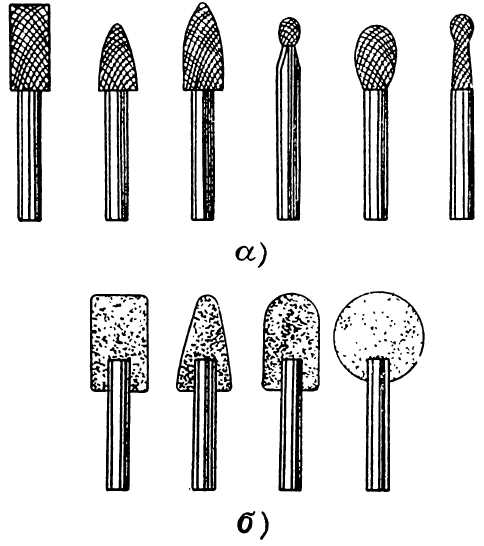

Опиливание и зачистку можно выполнять вручную или с помощью механизмов. Для механизации работ целесообразно использовать передвижные электрические установки с гибким валом (рис. 1), приводящие в движение специальные напильники или абразивные головки (рис. 2), а также переносные электрические или пневматические машины с вращательным и с возвратно-поступательным движением рабочего органа.

Шабрение

Шабрение — метод отделочной обработки. Это процесс соскабливания шаберами тонких (около 0,005 мм) слоев металла для получения необходимой чистоты и точности поверхности. Шабрение производится также для обеспечения плотности прилегания поверхности сопрягаемых деталей и для достижения герметичности соединения.

Шабрению подвергаются плоскости и внутренние поверхности вращения для получения чистых плотных и герметичных плоских и конических подвижных и неподвижных соединений, а также подвижных цилиндрических соединений.

Предлагается к прочтению: Регулировочные работы, швартовные и ходовые испытания

Шабрение — трудоемкий и неэффективный процесс, но в ряде производств он остается одним из способов достижения необходимой точности пригонки.

Шабрением достигается высокая точность: плоскостность и прямолинейность до 0,002 мм на длине 1 000 мм и до 30 пятен на площади 25 × 25 мм.

Припуски на шабрение задают в зависимости от размеров пришабриваемых поверхностей, точности предшествующей обработки и требуемой точности. Средние размеры припусков приведены в табл. 1 и 2.

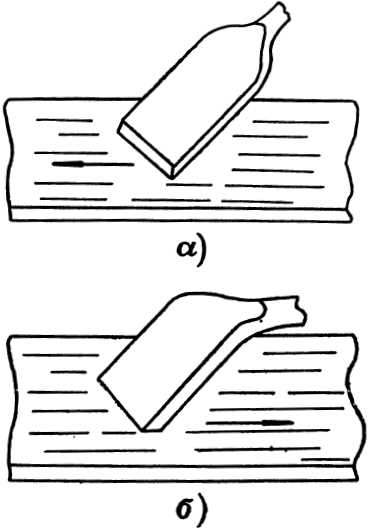

Шабрение производят двумя методами: от себя (рис. 3, а) или на себя (рис. 3, б). Каждый последующий слой металла снимается под углом 90° к направлению движения инструмента.

а — от себя; б — на себя

В зависимости от конструктивных форм шаберы подразделяются на плоские, канавочные, трехгранные, полукруглые, насадочные и др.

Общие вопросы сборки судовых машинРезультаты шабрения определяют обычно или по краске, или всухую «на блеск» при окончательном шабрении. При проверке шабрения по краске применяют берлинскую лазурь, ламповую сажу, синьку и другие краски, разведенные на масле. Проверка по краске производится с помощью проверочной плиты, линейки или по сопрягаемым поверхностям.

Шабрение чугуна производят всухую. При шабрении стали или других металлов применяют мыльную эмульсию, керосин и др.

Ручное шабрение — трудоемкий процесс. Для механизации его применяют электрические или пневматические устройства с возвратно-поступательным движением шабера.

Для шабрения больших поверхностей некоторые машино-строительные заводы используют специальные шабровочные станки.

Притирка

Притирку при сборке применяют (в тех случаях, когда необходимо получить максимально достижимую герметичность подвижных и реже неподвижных соединений.

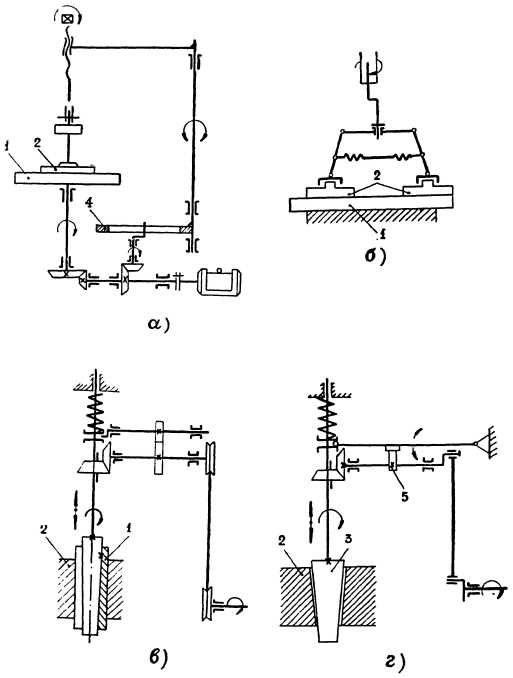

Притирка осуществляется вручную и с применением механизмов. Плоские поверхности притираются при вращающемся притире 1 (рис. 4, а) и маятниковом движении детали 2 или при неподвижном притире (рис. 4, б) и сложном движении (вращательном с радиальным смещением) притираемых деталей. При притирке сопрягающихся пар типа цилиндрических или конических валов или отверстий притиру 1 (рис. 4, в) сообщают вращательное движение с подъемом и опусканием. Притирка подвижных конусных сопряжений осуществляется преимущественно без притира. В этом случае одной из деталей придается возвратно-вращательное движение (рис. 4, г) с периодическим подъемом ее.

1 – притир; 2 и 3 – притираемые детали; 4 – кулиса; 5 – кулачок

Для притирки на поверхностях деталей оставляют очень небольшие припуски (0,01-0,02 мм). В качестве притирочных порошков обычно применяют корундовый, карборундовый или наждачный порошки, карбид кремния, окись железа (крокус), окись алюминия, окись хрома и др.

Читайте также: Сопротивление движению малого судна

Пастами служат смеси абразивных порошков с минеральными маслами, керосином, бензином, техническим салом или специальные пасты ГОИ.

Притирку производят сначала пастами с порошками из более крупных зерен, затем последовательно пастами со все уменьшающимися зернами. Также поступают и при использовании паст ГОИ.

Существуют два способа притирки деталей:

- Притирка с помощью притиров (втулки, плунжера и др.);

- Взаимная притирка сопрягаемых деталей (клапан — гнездо, пробка — кран, винт — вал и др.).

В процессе сборки обычно применяется второй способ.

Проверку притираемых поверхностей производят визуально, на карандаш, на герметичность.

Сверление, развертывание и нарезание резьбы

При сборке производится сверление и развертывание отверстий, а также нарезание резьбы в отверстиях в тех случаях, когда выполнять эти работы при изготовлении деталей или нецелесообразно, или практически невозможно.

В процессе сборки обработка отверстий получила наибольшее распространение в следующих случаях:

- сверление отверстий с последующим нарезанием резьбы совместно у двух или более деталей, соединяемых только при сборке (постановка стопоров на резьбе между втулкой и головкой шатуна, между ступицей и венцом шестерни и др.);

- сверление отверстий для фиксации взаимного положения после соединения деталей (отверстия по месту для штифтов, шплинтов и т. д.);

- сверление и нарезание мелких отверстий (для крепления кожухов, планок и т. д.);

- совместное развертывание соосных отверстий у соединяемых деталей при посадках Н, П, Пр (Расчет судового валопроводафланцы валопровода, блок и рама двигателя, шатун с отъемными головками и т. д.) или под призонные болты;

- сверление мелких отверстий в крупных деталях, а также сверление труднодоступных отверстий при обработке деталей на станке.

Обработка отверстий при сборке производится чаще с применением переносных устройств (дрелей, трещоток, пневматических и электрических машин и т. п.) и реже на стационарных станках.

В мелкосерийном производстве в процессе сборки часто приходится не только сверлить отверстия, но и нарезать резьбу. Для механизации этого трудоемкого процесса применяют электрические или пневматические машинки, на которые устанавливают специальные головки с реверсивным механизмом для ускоренного вывинчивания метчика и предохранителем его от поломки. Применяют также специальные резьбонарезатели. Нарезание резьбы производится и вручную.

Выше отмечалось, что развертывание отверстий выполняют при сборке либо в целях получения требуемой посадки в соединении, либо для обеспечения соосности отверстий соединяемых деталей. Припуск на развертывание колеблется в пределах 0,2-0,5 мм и зависит от диаметра отверстия.

При большом припуске используют несколько разверток с последовательно увеличивающимся диаметром и при чистовом развертывании достигают 6-8-го класса чистоты и 2-го класса точности.

Развертки применяют обычные и регулируемые по диаметру машинные — с вставными твердосплавными или быстрорежущей стали режущими пластинами.

Очистка и промывка деталей

Как, и где изготавливают составные детали корпусных конструкций?Детали и узлы, поступающие на узловую и общую сборку машины, должны быть совершенно чистыми. Очистка деталей от грязи, пыли, стружек, абразивных частиц, от краски, загустевшей смазки и т. п. производится вручную тряпками или ручными и приводными металлическими щетками с последующей промывкой и обдувкой сжатым воздухом.

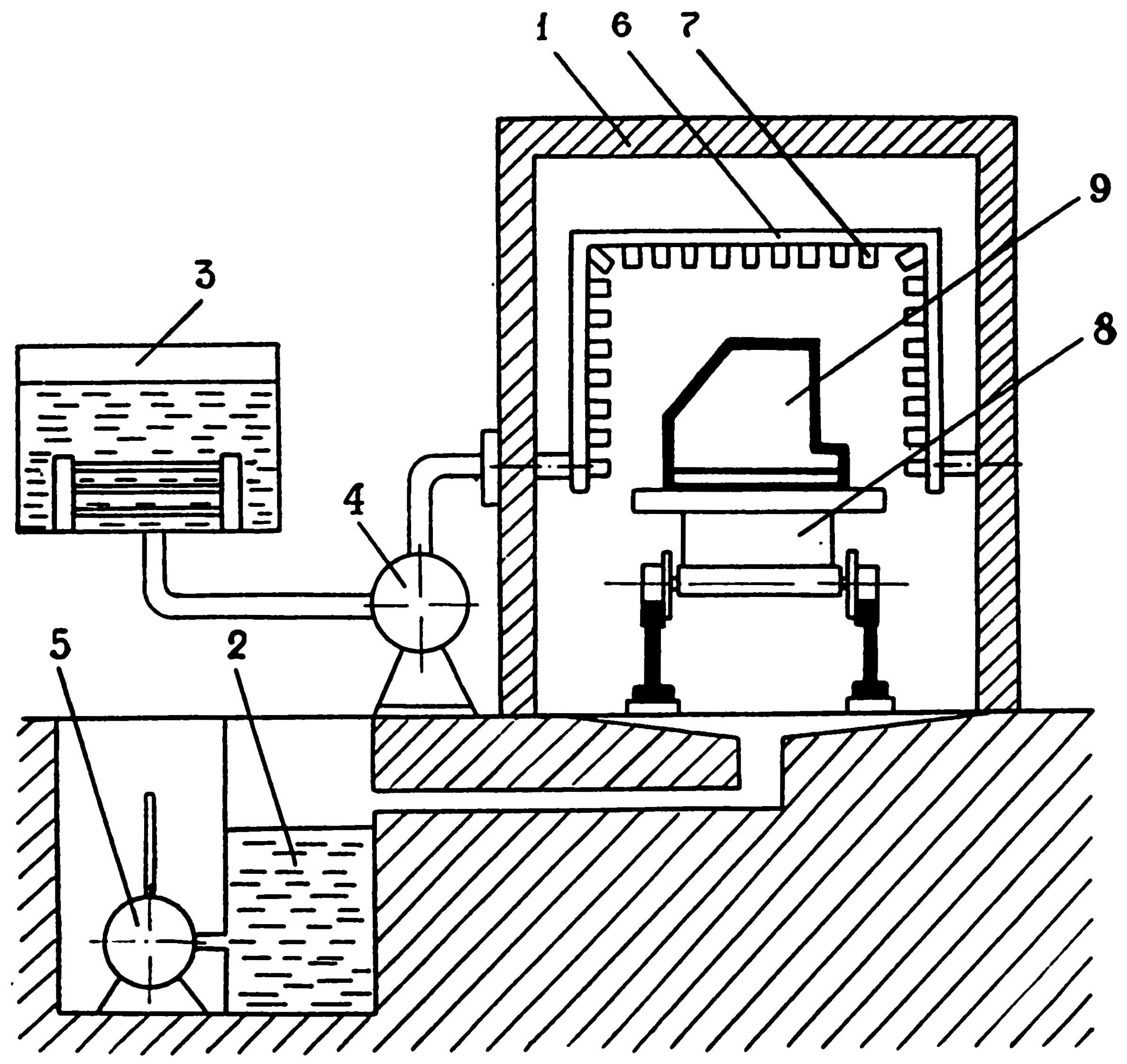

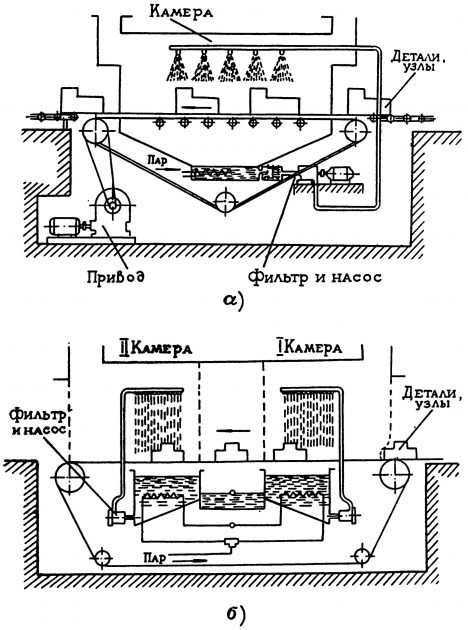

Промывают детали в промывочных камерах (рис. 5) в обыкновенных или механизированных баках или специальных моечных машинах (рис. 6).

1 – камера; 2 – сливной бак; 3 – бак с подогревом; 4 – рабочий насос; 5 – фекальный насос; 6 – труба; 7 – сопла; 8 – тележка; 9 – узел машины

а – однокамерной; б – двухкамерной

В качестве промывочных жидкостей используют бензин, щелочные и мыльные растворы и керосин (для предварительной промывки). Подготовка дизелей к ремонтуЩелочные растворы АП-2, АП-3, АП-4 и др., а также 0,5 %-ный раствор мыла предварительно подогревают до 60-80 °С.

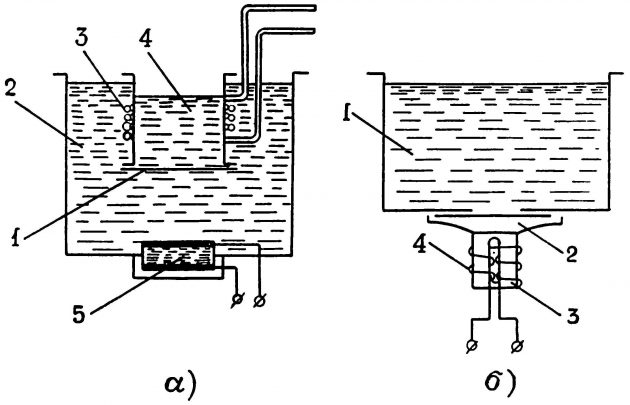

После промывки деталей в растворах их промывают в чистой воде, а затем просушивают сжатым воздухом с давлением 3-6 атм. Наиболее точные сопряжения промывают в жидкой среде при помощи ультразвука (рис. 6). Звуковые колебания частотой 15-30 кгц создаются пьезокварцевым или магнитно-стрикционным излучателем.

а – с пьезокварцевым излучателем.

1 – диафрагма; 2 – промежуточная среда (трансформаторное масло); 3 – нагревательный змеевик; 4 – сосуд с моечным раствором;

б – с магнитострикционным преобразователем.

1 – моющий раствор; 2 – трансформатор ультразвуковых колебаний; 3 – преобразователь; 4 – обмотка

Очистка в ультразвуковой ванне производится 1-5 мин, затем детали промывают в горячей и холодной воде и просушивают в течение 10-15 мин.