При проектировании судна необходимо не только выполнить заказ по конструкции, но и предусмотреть, чтобы сборка и балансировка деталей не представляла трудностей.

- Классификация соединений

- Сборка резьбовых соединений

- Сборка соединений с гарантированным натягом

- Сборка соединений с переходными посадками

- Сборка и разборка гидропрессовых соединений

- Сборка соединений с помощью пластической деформации

- Сборка заклепочных соединений

- Сборка соединений с помощью спайки, сварки и склеивания

- Сборка подшипников скольжения

- Сборка подшипников качения

- Сборка зубчатых передач

- Балансировка деталей и узлов

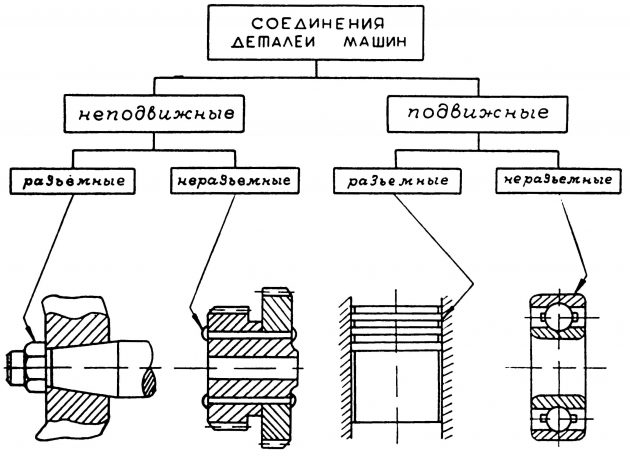

Соединения деталей и узлов в зависимости от их конструкции могут быть подразделены на подвижные и неподвижные (рис. 1).

Подвижные соединения обеспечивают заданное относительное перемещение сопрягаемых деталей; выполняются по посадкам с зазором (С, Д, X, Л, Ш).

Классификация соединений

Неподвижные соединения обеспечивают постоянство взаимного положения сопрягаемых деталей и исключают какое-либо относительное перемещение; выполняются по посадкам с натягом (Гр, Пр, Пл) для передачи усилий без дополнительных специальных деталей, переходным посадкам (Г, Т, Н, П) с применением шпонок и стопоров для передачи крутящих моментов, резьбовым, а также клепкой, сваркой, паянием и склеиванием.

Слесарно-пригоночные работы и их механизация в судостроенииНеподвижные и подвижные соединения, исходя из возможностей разборки, подразделяют на разъемные (разбираемые) и неразъемные (неразбираемые).

Разъемные соединения — это такие, которые могут быть разобраны без особых затруднений и без повреждения сопряженных или крепежных деталей.

Неразъемные — это соединения, разборка которых приводит к повреждению деталей или соединяющего материала. Выполняются неподвижные неразъемные соединения клепкой, сваркой, паянием, посадкой с натягом, склеиванием, заливкой металла, холодной штамповкой и др. Эти соединения отличаются прочностью.

Сборка резьбовых соединений

Резьбовые соединения являются наиболее распространенными соединениями деталей машин (15-30 % от общего количества соединений). Количество болтов, винтов, шпилек и гаек, с помощью которых осуществляются резьбовые соединения, составляет 45-60 % от общего количества деталей в машинах.

Трудоемкость сборки резьбовых соединений машин, выполняемых в значительной мере ручным способом, составляет 25-40 % от общей трудоемкости сборочных работ.

При выполнении резьбовых соединений необходимо обеспечить следующие основные требования:

- Ось резьбы должна быть перпендикулярна торцовой поверхности. Это требование в равной степени относится к перпендикулярности установки шпилек к плоскости соединения. Выполнение его обеспечивается за счет правильного образования отверстий, нарезания резьбы в отверстиях и установки шпилек;

- Шпильки и гайки должны быть плотно посажены в резьбе и завертываться заданным усилием их вращения;

- Должно быть обеспечено заданное усилие затяжки;

- Затяжка должна производиться равномерно в определенной последовательности (рис. 2), что исключает перекосы, деформацию и поломку соединяемых деталей. Общие вопросы сборки судовых машинОбщий принцип затяжки — попарное последовательное обжатие гаек диагонально или диаметрально расположенных болтов и шпилек.

Затяжку целесообразно производить в три перехода:

- затянуть все гайки на одну треть затяжки;

- затем на две трети и, наконец, на полную затяжку.

Затяжка резьбовых соединений при сборке с заданным усилием играет решающую роль для надежности работы узла или машины.

Усилие затяжки обеспечивается несколькими способами.

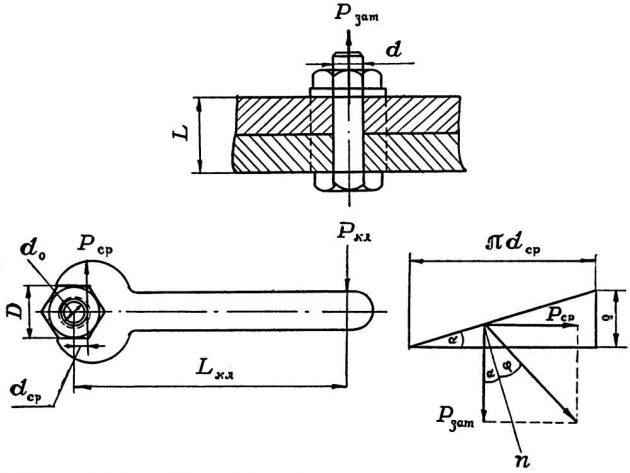

Затяжка по крутящему моменту. При завинчивании гайки резьбового соединения (рис. 3) Крепление механизмов на фундамент суднамомент затяжки, прикладываемый к ней, идет на преодоление трения в резьбе и на торце гайки:

Момент трения в резьбе

где:

- Pср — движущая окружная сила;

- dср — средний диаметр резьбы.

Из разложения сил (см. рис. 3) следует

где:

- Pзат — осевая сила на винте;

- α — угол подъема резьбы;

- φ — угол трения, tg φ=f.

Подставив выражение Pср в формулу Мр, получим

Момент трения на торце гайки

где:

- f — коэффициент трения на торце гайки;

- d1 — средний диаметр опорной поверхности гайки.

Подставляя полученные выражения в формулу момента затяжки, получаем

С достаточной для практики точностью можно принять, что:

- α = 2°30;

- f = 0,16;

- dср = 0,9 · d,;

- d1 = 1,4 · d, где d — наружный диаметр резьбы винта.

С учетом указанного допущения получаем

Пользуясь выражением Mзат=Pкл·Lкл, определяем величину силы, необходимой для затяжки гайки ключом:

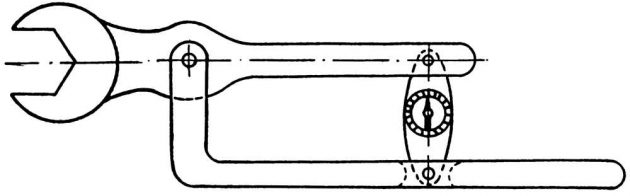

Контроль момента затяжки осуществляется тарированными инструментами, например ключом с динамометром (рис. 4).

Этот способ не гарантирует в полной мере постоянства предварительной затяжки, так как сила затяжки может изменяться от таких факторов, как навык рабочего, качество и точность резьбы, Судовые устройства, эксплуатация и принцип работысостояние поверхностей торцов, жесткость скрепляемых деталей и т. д.

Затяжка по удлинению болта. Под действием силы затяжки Рзат (см. рис. 3) болт, винт или шпилька удлиняются на величину λб, а деталь (полный цилиндр) сжимается на величину λд. При этом по закону Гука предел пропорциональности болта определяется

Относительное удлинение болта

Подставляя значение σ, получим

- откуда

где:

- Pзат — усилие затяжки, кг;

- Lб — длина болта между внутренними торцами головки и гайки, мм;

- Еб — модуль упругости материала болта, кг/см²;

- Fб — площадь сечения болта, см².

Удлинение болта или шпильки измеряется при помощи микрометрических скоб и различных приспособлений (рис. 5).

Затяжка по углу поворота гайки. Величина затяжки определяется суммарной деформацией стержня болта и соединяемых деталей. При сборке соединений по этому способу гайку вначале затягивают обычным ключом до соприкосновения торца с опорной плоскостью. После этого гайку повертывают на установленный угол.

Предлагается к прочтению: Консервация и расконсервация судовых котлов и механизмов

Величину угла определяют, исходя из следующих соображений. В связи с удлинением болта на величину λб и сжатием детали на λд гайка при повороте переместится вдоль оси болта на величину общей деформации, т. е.

или

Исходя из зависимости

находим

Подставляя значение λ, получим

где:

- L — длина болта или шпильки между опорными плоскостями, мм;

- S — шаг резьбы, мм;

- Еб, Ед — модули упругости материала болта или шпильки и соединяемых деталей, кг/мм²;

- Fб, Fд — площади сечений болта или шпильки и соединенных деталей (условного цилиндра), мм².

Комбинированный способ. Затяжка осуществляется в два приема: предварительная затяжка по крутящему моменту в пределах 30 % Pзат; окончательная затяжка по углу поворота.

Этот способ дает высокую точность потому, что начало отсчета угла поворота берется после выборки всех зазоров и предварительного смятения шероховатостей.

Затяжка по усилию сборщика. Усилие, прикладываемое к рукоятке ключа, колеблется от 40 до 60 кг для правой руки и от 18 до 28 кг для левой.

Этот способ весьма неточно обеспечивает заданное усилие затяжки и может быть рекомендован только для неответственных соединений. Кроме того, в затяжке болтов будет наблюдаться большое расхождение.

Точность затяжки различными способами составляет:

- по удлинению болта ±0,02 · Pзат;

- комбинированный ±0,042 · Pзат;

- по крутящему моменту ±0,16 · Pзат;

- по углу поворота ±0,22 · Pзат.

Сборка соединений с гарантированным натягом

Соединения с гарантированным натягом выполняются по посадкам: горячей (Гр), прессовой (Пр) и легко прессовой (Пл) и являются неподвижными неразъемными соединениями. Выполняются такие соединения или путем создания предварительного зазора в соединении перед сборкой нагреванием охватывающей или охлаждением охватываемой детали, или путем приложения осевого давления в процессе сборки соединения.

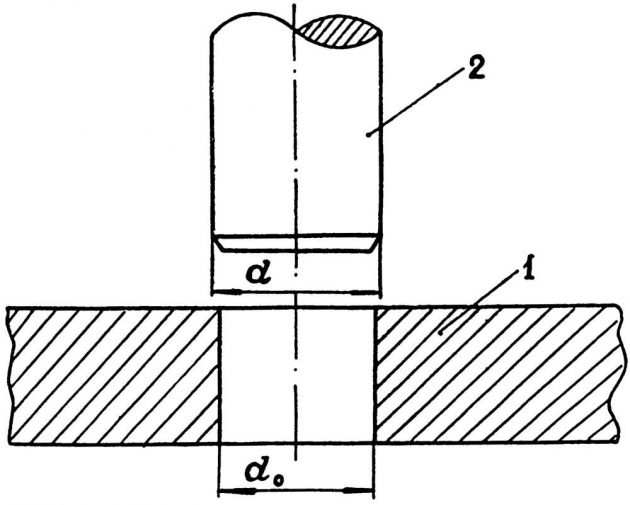

Создание предварительного зазора. Листовые конструкции корпуса суднаПредварительный зазор в соединении перед сборкой создается за счет нагрева охватывающей 1 или охлаждения охватываемой 2 детали (рис. 6).

Температура нагрева охватывающей детали 1 определяется из условия, что

- откуда

где:

- α — коэффициент линейного расширения материала охватывающей детали при нагревании;

- δ — натяг, δ = d-d0;

- d0 — диаметр отверстия.

Горячая посадка обычно производится с натягом

Подставляя значение натяга, определим минимальную температуру нагрева детали

Для создания необходимого предварительного зазора подсчитанная температура увеличивается на 15÷30 %.

Температура t0 охлаждения охватываемой детали определяется по формуле, аналогичной формуле 6:

где:

- s — минимальный зазор, позволяющий легко ввести деталь 2 в отверстие.

Значения коэффициента α приведены в табл. 1.

Как, и где изготавливают составные детали корпусных конструкций?Нагрев охватывающих деталей должен производиться в нагревательных печах, ваннах, но в некоторых случаях применяются и более примитивные способы.

Охлаждение охватываемых деталей осуществляется в специальных камерах. Хладоносителем служит:

- твердая углекислота (-78,5 °С);

- жидкий кислород (-182,5 °С);

- жидкий воздух (-190-195 °С);

- жидкий азот (-195,8 °С).

Если охлаждение производится при непосредственном контакте детали с хладоносителем, то применяются углекислота и жидкий азот, так как жидкий кислород и воздух взрывоопасны при попадании масла.

При необходимости местного нагрева крупные охватывающие детали нагреваются электроспиралью. Температура нагрева определяется по эмпирической формуле:

где:

- △d0 — требуемое увеличение диаметра отверстия, мк;

- d0 — диаметр отверстия, мм;

- tв — температура вала;

- K — коэффициент, учитывающий потери тепла при нагреве (K = 1,2÷1,6).

Горячие посадки обычно применяются в соединениях тяжелонагруженных деталей, а также для облегчения процесса сборки. Технология изготовления узлов, секций и блоков секций корпусаПрочность соединения, выполняемого с нагревом или охлаждением, в 2-3 раза больше прочности того же соединения, выполненного с помощью осевого усилия.

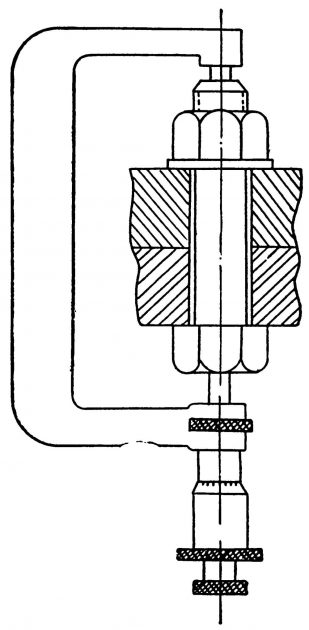

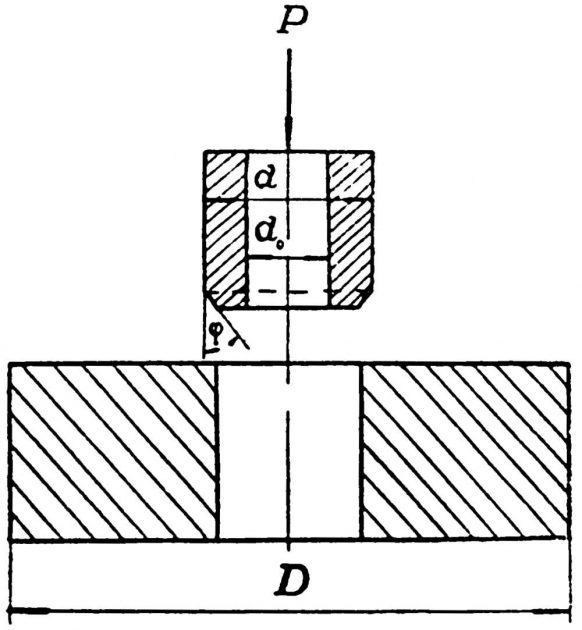

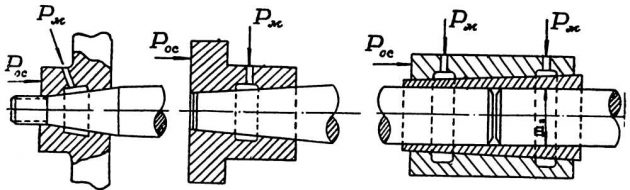

Применение осевого усилия. Соединение с гарантированным натягом может быть выполнено под действием осевой силы, приложенной к одной из деталей (рис. 7).

Усилие запрессовки определяется по формуле:

где:

- f — коэффициент трения при запрессовке;

- p — напряжение сжатия на контактной поверхности, кГ/мм²;

- d — диаметр охватываемой детали по поверхности сопряжения, мм;

- l — длина сопрягаемых поверхностей, мм.

Напряжение можно определить по формуле:

где:

- δрасч — расчетный натяг сопряжения, мк;

- Еа, Ев — модули упругости материала охватывающей и охватываемой Слесарно-пригоночные работы и их механизация в судостроениидетали, кг/мм²;

- Cа, Св — коэффициенты, которые определяются по формуле Ляме для толстостенных сосудов (рис. 8):

где:

- μ1 и μ2 — коэффициенты Пуассона (для стали μ1 = μ2 = 0,3, для чугуна μ1=μ2 = 0,25, для бронзы μ1 = μ2=0,36).

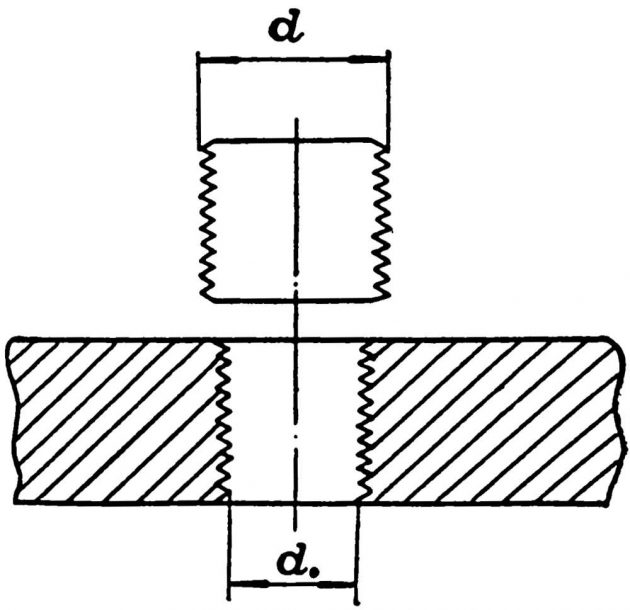

Расчетный натяг с учетом микронеровностей (рис. 9) определяется по формуле:

где:

- δизм — измеренный натяг, равный (d—d0), мк;

- — высоты микронеровностей вала и отверстия, мк;

- k1, k2 — коэффициенты, учитывающие уменьшение высоты неровностей при запрессовке (принимается k1 = k2 = 0,5 ÷ 0,6).

С учетом указанного δрасч = δизм —

, мк.

На величину усилия запрессовки, кроме коэффициента трения и размеров деталей, значительное влияние оказывает угол конуса, концевой части вала (см. рис. 7). Наименьшее значение усилия запрессовки и наибольшее распрессовки соответствует углу φ = 10 °.

Для создания осевого усилия при сборке продольно-прессовых соединений с гарантированным натягом применяют Оборудование, оснастка, приспособления и инструмент, применяемые в сборочно-сварочных цехахразнообразные прессы и приспособления.

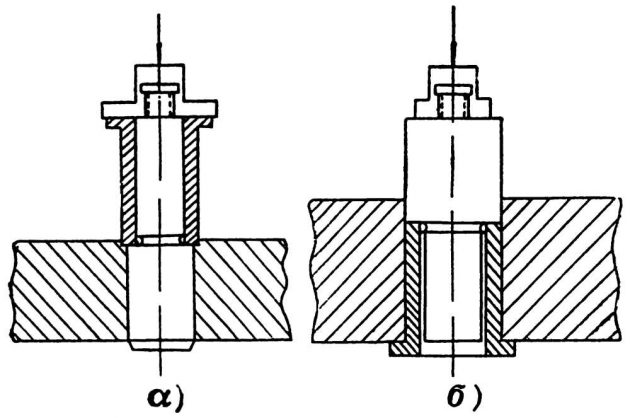

При сборке соединений необходимо выполнять следующие основные требования:

- Соединяемые детали в процессе запрессовки должны быть соосны, что обеспечивается применением направляющих устройств различных конструкций (рис. 10);

- Давление необходимо прилагать по оси соединения;

- Для предохранения торцовых поверхностей от повреждений применять прокладки из более мягких материалов;

- При запрессовке ударами непрерывно контролировать отсутствие перекосов.

Сборка соединений с переходными посадками

Соединения с переходными посадками являются также неподвижными соединениями, но с дополнительным креплением для передачи усилия. Выполняются по посадкам: глухая (Г), тугая (Т), напряженная (Н) и плотная (П).

Для сборки этих соединений используются различные прессы, а также сила удара значительной массы. Соединения могут также собираться с применением тепла (горячих жидкостей) для подогрева охватывающих деталей.

При выполнении продольно-прессовых соединений необходимо выполнять те же требования, что и при сборке соединений с гарантированным натягом.

Сборка и разборка гидропрессовых соединений

Ремонт коленвала и других основных подвижных деталей дизелейЗапрессовка и распрессовка соединений с гарантированным натягом требует применения больших усилий. Кроме того, при сборке и разборке таких соединений, как правило, повреждаются поверхности сопряжения и уменьшаются величины натяга.

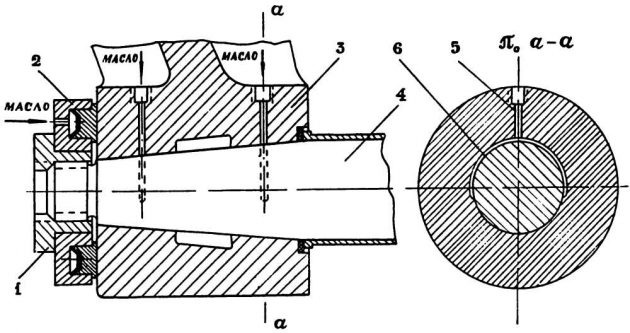

Свободны от этих недостатков гидропрессовые соединения (рис. 11).

При гидропрессовом соединении усилие запрессовки и распрессовки значительно уменьшается за счет подачи масла через кольцевые канавки на сопрягаемые поверхности. Масло подается в канавки под давлением, несколько большим давления контакта, т. е. pм = (1,2÷1,3)pк. В результате давления масла, подаваемого в кольцевые канавки, происходит упругое увеличение диаметра охватывающей и уменьшение охватываемой деталей, исчезает контакт металлических поверхностей, что резко снижает коэффициент трения и создает возможность выполнения сборки и разборки с небольшими усилиями и без повреждения поверхностей.

В судовом машиностроении гидропрессовые соединения применяются при посадке гребных винтов, муфтовых и фланцевых соединений валов и др. В настоящее время на ряде судов Ремонт валопроводов и судовых гребных винтовзакрепление гребных винтов осуществляется гидропрессовым способом без шпонки, что упростило конструкцию и повысило ее прочность.

Сборка гидропрессовых соединений. Сравним осевые усилия запрессовки, необходимые для насадки гребного винта обычным способом и гидропрессовым:

где:

- pк, pм — напряжение сжатия на контактной поверхности;

- pк определяется по формуле 14;

- рм = (1,2÷1,3)рк кГ/мм²;

- — площадь поверхности сопряжения, мм²;

- tg φ — коэффициент сухого трения (без смазки) стали по стали равен 0,15;

- tg φм — коэффициент трения со смазкой, равной 0,01;

- tg a — тангенс угла наклона конической поверхности, при конусности 1:10 равен 0,05;

- dср — средний диаметр конусной части вала, мм;

- l — длина конического сопряжения без выемки, мм.

Из приведенных формул видно, что осевое усилие при запрессовке расходуется на преодоление трения контактного напряжения сжатия и подъема по конической поверхности.

Подставляя указанные значения, получим:

В данном случае при гидропрессовой насадке гребного винта осевое усилие уменьшается в 2,5 раза.

Гидропрессовые соединения выполняются с помощью масляных насосов с давлением 300÷500 кГ/мм² для создания осевого усилия и насосов с давлением 10 004-2 000 кГ/мм² для подачи масла в зону сопряжения конических поверхностей.

Контроль гидропрессового соединения осуществляется по осевому перемещению охватывающей детали.

Перемещение охватывающей детали (гребного винта) вдоль оси вала производится с помощью кольцевого домкрата (рис. 12).

1 – гайка; 2 – кольцевой домкрат; 3 – гребной винт; 4 – гребной вал; 5 – отверстия в ступице; 6 – распределительные канавки

Запрессовка выполняется в следующей последовательности:

- Устанавливают приспособление с гидравлическим домкратом;

- В домкраты приспособления подают масло, причем давление в домкратах поднимают до такого значения, чтобы осевое усилие, создаваемое приспособлением, достигало 4-5 % от наибольшего расчетного осевого усилия; при этом охватывающая деталь переместится по конусу, выбирая все слабины и неплотности в сопряжении конических поверхностей;

- Не повышая давления масла в домкратах, подают масло на сопрягаемые поверхности до момента, когда по всей окружности обоих концов охватывающей Общие методы ремонта и повышения ресурса деталейдетали будет проток масла без воздушных пузырей;

- После удаления воздуха производят осевую подачу детали. Одновременно поднимают давление масла в зоне сопряжения поверхностей, которое в конце запрессовки должно достигнуть расчетного;

- После достижения расчетного осевого перемещения детали прежде всего снимают давление масла на сопрягаемых поверхностях, а затем уже с домкратов приспособления для осевого перемещения детали. Несоблюдение этого условия может повлечь за собой частичную распрессовку соединения.

Разборка гидропрессовых соединений. Произведем расчет осевых усилий при распрессовке соединения обычным способом и гидропрессовым:

При распрессовке осевое усилие будет снижаться за счет исключения расхода усилия на подъем по конической поверхности. Больше того, при гидропрессовой распрессовке соединения наличие конических поверхностей сопряжения способствует самопроизвольному осевому перемещению охватывающей детали после освобождения сопряжения от диаметрального натяга.

Подставляя численные значения, получим:

Произведенный расчет полностью подтверждает указанное выше об осевых усилиях при распрессовке конических сопряжений. Распрессовка гидропрессовых соединений, как правило, производится введением масла под высоким давлением на поверхность сопряжения деталей. Давление масла необходимо поднимать постепенно, чтобы масло могло проникнуть по всей поверхности сопряжения. При распрессовке необходимо устанавливать приспособление (упор) для торможения охватывающей детали при резком рывке ее.

Если для распрессовки соединения необходимо дополнительное осевое усилие (для страгивания охватывающей детали при малой конусности), то используются те же приспособления, которые применялись при запрессовке.

Операции запрессовки и распрессовки связаны с применением высоких давлений масла и поэтому при выполнении их требуется тщательное соблюдение правил техники безопасности.

Сборка соединений с помощью пластической деформации

Здесь натяг создается за счет расширения охватываемой или сжатия охватывающей детали. Основное назначение — обеспечить Испытание корпуса судна на непроницаемость и герметичностьгерметичность соединения.

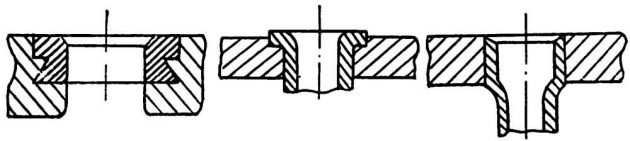

Пластическое деформирование осуществляется для охватываемой детали — вальцеванием, раздачей; для охватывающей — посадкой (рис. 13). Для контроля герметичности соединений прибегают к гидравлическим испытаниям.

Критерием качества вальцовочного соединения является степень развальцовки, которая определяется по формуле:

где:

- dв — начальный внутренний диаметр трубы, мм;

- d′в — внутренний диаметр трубы после вальцовки, мм;

- d0 — диаметр отверстия в трубной доске, мм;

- dн — наружный диаметр трубы до вальцовки, мм.

Оптимальные значения степени развальцовки труб следующие:

Сборка заклепочных соединений

Заклепочные соединения в машинах имеют ограниченное применение, однако они незаменимы в случаях несваривающихся материалов, недопустимости остаточных напряжений и др. Соединения осуществляются заклепками различных типов (рис. 14). Материал заклепок — сталь, медь, латунь и алюминиевые сплавы.

а, б, в – заклепки со сплошным стержнем; г – трубчатые; д – полутрубчатые

Для образования полукруглой головки заклепки длина стержня должна быть больше высоты соединения на 1,34-1,6 диаметра стержня заклепки.

Читайте также: Оценка общей площади судов

Холодная клепка осуществляется с помощью прессов. Усилие пресса P = 25·F т, где F — площадь сечения стержня заклепки, см².

Клепка котлов и корпусов судов производится с нагревом заклепок. Температура нагрева стальных заклепок 1 050 ÷ 1 100 °С. Завершается клепка при температуре не ниже 900 °С. Горячая клепка производится пневматическими молотками.

Для создания герметичности заклепочных соединений производится чеканка. Контроль герметичности производится гидравлическим и воздушным испытанием, испытанием на проникновение керосина и др.

Сборка соединений с помощью спайки, сварки и склеивания

Контактная сварка и сварка плавлением широко применяются в машиностроении. Пайка также применяется для получения неразъемных соединений двух или нескольких деталей.

Различают пайку мягкими (tплавл ≈ 400 °С) и твердыми (tплавл ≈ 500÷1 000 °С) припоями. Мягкие припоиМатериалы, применяемые в судоремонте обладают небольшим пределом прочности (5-7 кг/мм²) и применяются только для обеспечения плотности, а твердые (до 50 кг/мм² и выше) — для плотности и прочности.

Склеивание деталей синтетическими клеями обеспечивает неподвижность и значительную прочность соединения (табл. 2 и 3).

Сборка подшипников скольжения

Приборы и автоматы для комплектования подшипниковПодшипники скольжения могут быть цельными и разъемными.

Цельные подшипники-втулки запрессовываются в корпуса с натягом. После запрессовки диаметр отверстия втулки уменьшается на величину

где:

- p — напряжение сжатия на поверхности сопряжения в кг/мм², определяемое по формуле 10;

- d — наружный диаметр втулки, мм;

- d0 — внутренний диаметр втулки, мм;

- Е — модуль упругости материала втулки, кГ/мм².

Тонкостенные втулки, установленные по посадкам скольжения или движения, необходимо стопорить от перемещения.

Исправление геометрической формы запрессованной втулки и установление необходимого масляного зазора осуществляется развертыванием, калиброванием или шабрением.

Толстостенные вкладыши подшипника скольжения характеризуются отношением толщины вкладыша без заливки к наружному диаметру вкладыша k = 0,065 ÷ 0,095. Вкладыши устанавливают в корпус и в крышку с небольшим натягом (0,02-0,06 мм) или по скользящей посадке.

Сборку вкладышей выполняют в следующей последовательности:

- Проверка прилегания спинки вкладыша к гнезду на краску. Выполняется путем подбора вкладышей по гнездам или припиловкой с точностью не менее 5 пятен краски на площади 25 × 25 мм;

- Крепление вкладыша в гнезде. Вкладыш плотно обжимается и крепится в гнезде с помощью скоб или других приспособлений (рис. 15);

- Шабрение рабочих поверхностей нижних вкладышей. Вкладыши шабрятся по калибру или по валу с проверкой на краску. Эту операцию повторяют до тех пор, пока равномерно распределенные мелкие отпечатки краски не составят 75-85 % общей поверхности вкладыша подшипника. Число пятен на площади 25 × 25 мм для подшипников средней точности 12-16, выше средней — 16-20 и высокой точности — 20-25;

- Ремонт вспомогательных механизмов и системШабрение верхних вкладышей. Верхние вкладыши пригоняются по калибру или по валу с такой же точностью, как и нижние, при этом крышки подшипников обжимаются. В крупносерийном и массовом производстве, где соосность гнезд и вкладышей подшипников достигается за счет точной обработки рамы и вкладышей, ручная пригонка подшипников по гнездам рамы и по валу может быть доведена до минимума или полностью исключена;

- Контроль масляного зазора. Величину масляного зазора определяют щупом, свинцовыми выжимками или разностью диаметров отверстия подшипника и шейки дала.

Наиболее доступным способом является проверка масляного зазора при помощи свинцовых проволочек (рис. 16), для чего проволочки диаметром на 0,2-0,3 мм больше возможного зазора и длиной 20-25 мм закладывают между верхней поверхностью шейки вала и верхним вкладышем поперек шейки в нескольких местах. Крышку подшипника обжимают гайками до отказа. Проволочки при этом расплющиваются, и толщина их будет соответствовать зазорам в местах их установки. Следует иметь в виду, что в действительности толщина расплющенных проволочек будет больше зазора на величину упругих деформаций свинца и заливки вкладыша подшипника.

Тонкостенные вкладыши — это такие вкладыши, у которых отношение толщины стенки без заливки к наружному диаметру k = 0,025 ÷ 0,045.

Собираются тонкостенные вкладыши без подгонки по гнездам с заданным натягом. Натяг должен обеспечивать полное прилегание вкладышей к гнезду и необходимую прочность сопряжения, в то же время не вызывая остаточных деформаций. Величина выступающей части одного вкладыша над плоскостью стыка корпуса зависит от диаметрального натяга и определяется по формуле:

где:

- δ — диаметральный натяг.

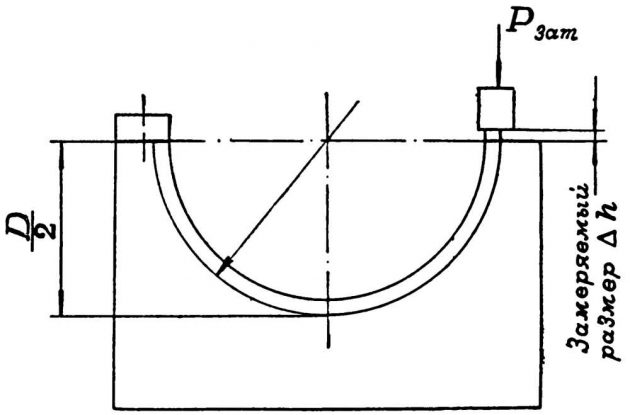

Проверку величины △h производят в специальном приспособлении (рис. 17).

Окончательный контроль правильности сборки осуществляется на свободное Ремонт коленвала и других основных подвижных деталей дизелейвращение вала в обжатых вкладышах подшипников. Если вал туго вращается в подшипниках, то поочередно ослабляя их, находят подшипник, препятствующий свободному вращению вала, и подгоняют его.

Сборка подшипников качения

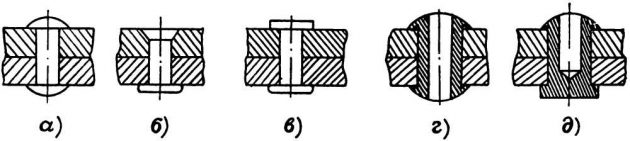

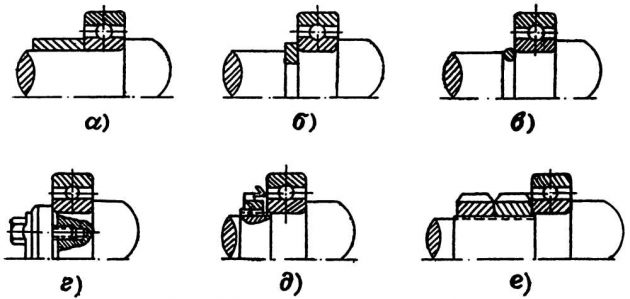

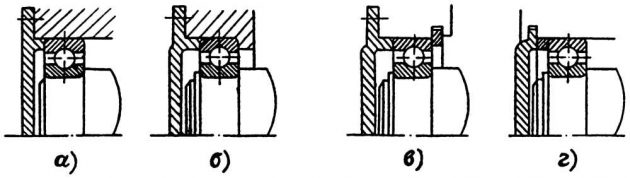

Подшипники качения сопрягаются в узле механизма по двум неподвижным посадкам: внутреннее кольцо с валом и наружное — с корпусом (рис. 18, 19). Специальные крепежные детали не применяются.

а – втулкой, прижимаемой гайкой или муфтой; б и в – разрезным пружинящим кольцом; г, д и е – посредством устройств на резьбе

а и б – для разъемных и неразъемных корпусов; в и г – для разъемных корпусов

Соединения подшипников качения с валом и корпусом приведены на рис. 18 и 19.

Напрессовку подшипников на вал производят с подогревом в масляной ванне с температурой 60-100 ° в течение 15-20 мин.

Температура подогрева подшипника может быть определена по формуле:

где:

- δ — натяг;

- d0 — внутренний диаметр кольца подшипника;

- α — коэффициент линейного расширения, равный для стали 11·10-6.

После установки подшипника на вал или в корпус производят проверку радиального и осевого масляных зазоров с помощью индикатора часового типа со стойкой или покачиванием подшипника.

Сборка зубчатых передач

Главные турбозубчатые агрегаты ГТЗАЗубчатые передачи относятся к самым распространенным передачам в машиностроении. Многие из них работают при высоких окружных скоростях и испытывают большие нагрузки.

Для нормальной работы зубчатых передач необходимо при сборке выполнять следующие главные условия:

- точка касания зубьев должна находиться на начальной окружности обоих зубчатых колес;

- переход от одного зуба к другому должен быть плавным;

- должен быть обеспечен боковой зазор между зубьями колес, зависящий от межцентрового расстояния и толщины зубьев.

Сборка и контроль цилиндрических зубчатых передач. Цилиндрические зубчатые передачи собираются в следующей последовательности:

- Пригоняются шпонки или другие устройства для закрепления зубчатого колеса на валу;

- Насаживается зубчатое колесо на вал. Насадка производится при помощи прессов различных конструкций. При отсутствии таковых в исключительных случаях применяется сила удара. Правильность смонтированного на валу зубчатого колеса контролируется с помощью индикатора. Проверка производится на призмах или в центрах (рис. 20). При этом определяется величина торцового и радиального биения венца. Торцовое биение допускается в пределах 0,1-0,2 мм. Допуски на радиальное биение приведены в табл. 4. При превышении указанных допусков шестерню перепрессовывают;

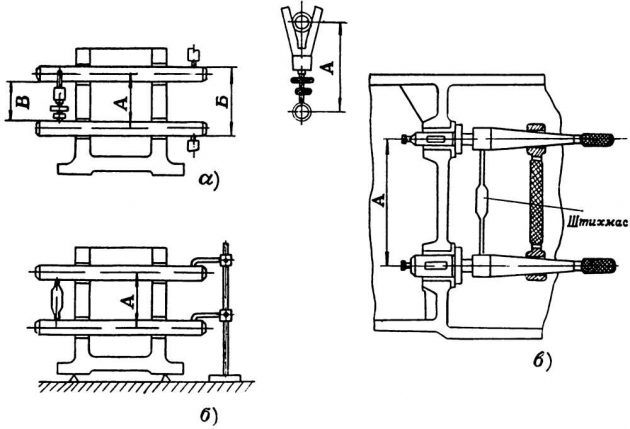

- Проверяется межцентровое расстояние в корпусе (рис. 21)

- Проверяется параллельность осей аналогично проверке межцентрового расстояния. Допуски на непараллельность и перекос установлены стандартом и зависят от степени точности, модуля и межцентрового расстояния зубчатых передач;

- Устанавливаются валы в корпус и подгоняются вкладыши подшипников;

- Проверяются зазоры в зацеплении зубчатых колес. После установки валов с зубчатыми колесами в корпус проверяется правильность зацепления. Зазоры проверяются на ощупь, замером с помощью щупа, индикатора со специальной настройкой или свинцовых проволочек. Свинцовыми проволочками величина зазора определяется следующим образом: проволочками (три, четыре на длине зуба) огибают в виде П-образной скобы несколько зубьев, приклеивают их солидолом и прокатывают зубчатые колеса. Толщина сплющенной свинцовой проволочки после прокатки зубчатых колес будет соответствовать зазору в зацеплении. Замеряя толщину крайних проволочек, можно определить перекос осей валов;

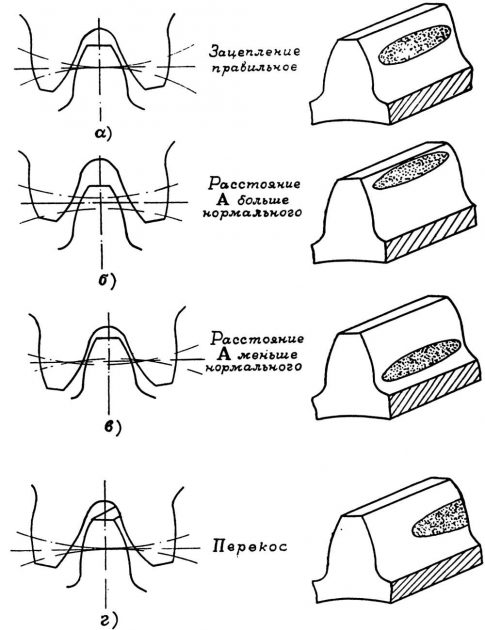

- Проверка зацепления на краску. На зубья малого колеса наносится тонкий слой лазури. При вращении этого колеса пятна краски должны покрыть на втором колесе среднюю часть боковой поверхности зубьев по высоте и длине в зависимости от точности зацепления (рис. 22). Нормы на контакт установлены ГОСТом и приведены в табл. 6;

- Обкатка зубчатых передач. Быстроходные зубчатые передачи подвергаются обкатке на стендах с замером передаваемых крутящих моментов, а также с проверкой нагрева и шумности. Уровень шума измеряют шумомерами, улавливающими через микрофон звуки, которые потом с помощью усилителя и гальванометра могут быть оценены по шкале в децибелах. Шумность считается нормальной:

а – на призмах.

1 – вал; 2 – плита; 3 – призма регулируемая; 4 – колесо зубчатое; 5 – калибр диаметрам 1,68 т (т — модуль); 6 – индикатор; 7 – упор; 8 – индикатор;

б – в центрах.

1 – плита; 2 – стойка с центром

а и б – микрометрическими приборами; в – калибром

Допуски на межцентровое расстояние устанавливают в соответствии с ГОСТом в зависимости от вида сопряжения (табл. 5).

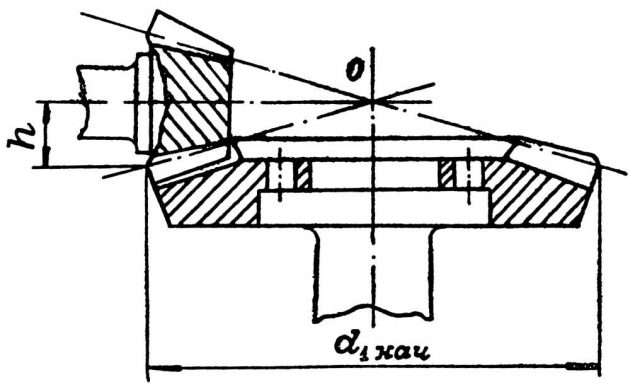

Сборка конических зубчатых передач. Зубчатые колеса конических передач имеют зуб переменной толщины, что усложняет как изготовление, так и сборку колес (рис. 23).

Для обеспечения правильной работы конической передачи необходимо выполнение при сборке следующих условий:

- Зубья колеса должны иметь правильный профиль и заданную толщину; оси отверстий или шеек зубчатого колеса должны проходить через центр начальной окружности и не иметь перекосов;

- Опорные детали передачи (Контрольно-сортировочные автоматы для колец и собранных подшипниковподшипники, стаканы и др.) не должны иметь смещения и перекоса осей;

- Оси гнезд в корпусе должны лежать в одной плоскости, пересекаться в одной точке под требуемым углом.

Проверку зацепления зубьев, конических колес производят также по краске. Нормы контакта в зависимости от степени точности приведены ниже.

Сборка червячных передач. Червячные зубчатые колеса монтируются на валах и проверяются так же, как и цилиндрические зубчатые колеса.

Проверку межцентровых расстояний в корпусе производят с помощью контрольных валов и микрометрических приборов.

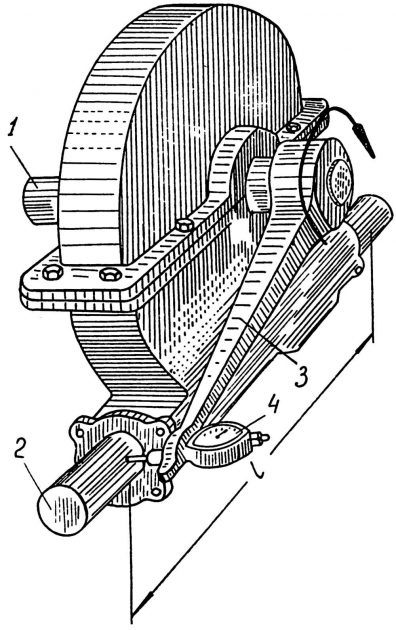

Для нормальной работы червячной передачи очень важно обеспечить перпендикулярность осей червяка и червячного колеса. Проверка перпендикулярности осей может быть произведена с помощью оправок, поводка и индикатора (рис. 24).

1 и 2 — оправки; 3 — поводок; 4 — индикатор

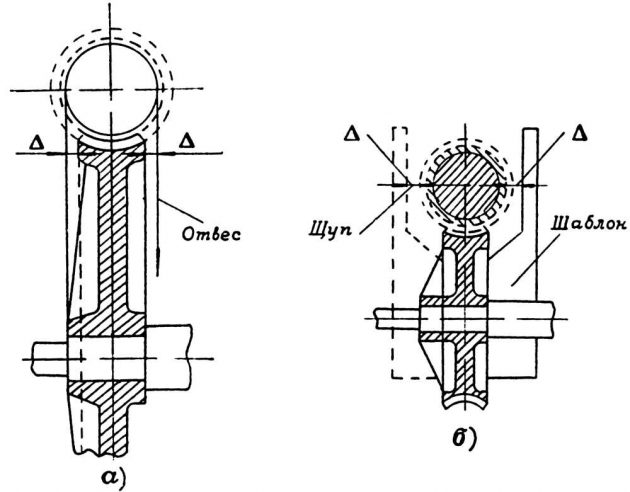

Проверка положения средней плоскости червячного колеса относительно оси червяка производится при помощи отвеса и шаблонов (рис. 25) в крупных передачах и на краску — в малогабаритных передачах.

а – отвесом; б – шаблонами

Проверкой зацепления на краску контролируют, как указывалось выше, положение оси червяка относительно средней плоскости червячного колеса (рис. 26). При правильном зацеплении червяка краска должна покрывать поверхность зуба колеса не менее чем на 60-70 % по длине и по высоте.

Нормы контакта зубьев в силовой червячной передаче приведены в табл. 7.

Ремонт вспомогательных и промысловых механизмовБоковой зазор в собранном червячном зацеплении контролируют углом поворота червяка при неподвижном червячном колесе или поворотом колеса при неподвижном червяке.

Сборка цепных передач. Сборка цепной передачи состоит в установке и закреплении звездочек на валах, установке валов в подшипники, надевании и регулировании цепи. Установку звездочек на валах при обычном креплении с помощью шпонок производят так же, как и установку зубчатых колес. При сборке цепных передач обычно контролируют следующее:

1 После закрепления звездочки на валу ее проверяют на радиальное торцовое биение, учитывая допуски:

2 Параллельность осей звездочек.

3 Межцентровое расстояние.

Количество звеньев в цепи определяется по формуле:

где:

- А — расстояние между центрами звездочек, мм;

- Z — число зубьев;

- t — шаг цепи, мм.

Балансировка деталей и узлов

При изготовлении вращающихся деталей очень часто ось вращения не совпадает с геометрическим местом центров тяжестей поперечных сечений, что приводит к неуравновешенности деталей. Погрешности сборки узлов (перекосы и смещения) из отбалансированных деталей также вызывают неуравновешенность их.

В быстровращающихся деталях и узлах машин из-за неуравновешенности возникают значительные центробежные силы, вызывающие вибрацию машин и ускоренный Ремонт судового вало-винтового комплексаизнос подшипников и шеек валов. Неуравновешенность деталей и узлов устраняется балансировкой, которая в связи с этим является необходимой операцией в технологических процессах.

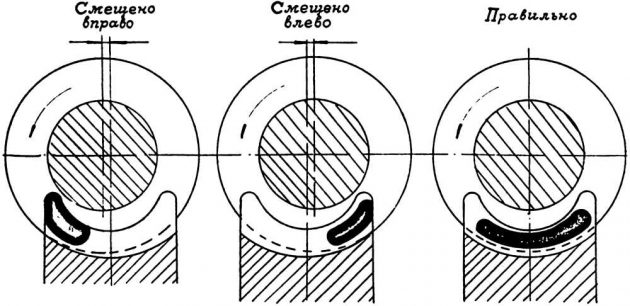

Неуравновешенность бывает статическая, динамическая и смешанная (рис. 27).

а – статическая; б – динамическая; в – смешанная

Если центр тяжести вращающейся детали (узла) не совпадает с осью вращения на величину r, то появляется статическая неуравновешенность (рис. 27, а). Неуравновешенная центробежная сила C определяется по формуле:

где:

- Q — вес детали (узла), кг;

- g — ускорение силы тяжести, м/сек²;

- ω — угловая скорость, рад/сек;

- r — эксцентриситет, см.

Подставляя значение

получим

где:

- n — рабочее число оборотов детали или узла, об/мин.

Допустимый небаланс рассчитывается как допустимая величина центробежной силы, создаваемой неуравновешенной массой. Величину этой центробежной силы для современных судовых машин принимают равной 0,01÷0,05 от веса детали.

Исходя из этого, допустимый небаланс находят из неравенства

где:

- P — допустимый небаланс, кг;

- Q — вес балансируемой детали, кг;

- r — радиус, на котором находится неуравновешенная масса, см;

- n — рабочее число оборотов детали, об/мин;

- g — ускорение силы тяжести, м/сек².

Если в детали имеются две точки сосредоточения неуравновешенных масс, расположенные по обе стороны от оси вращения (рис. 27, б), то центробежные силы создают пару сил C1, с моментом

где:

- r1 — смещение неуравновешенных масс от оси вращения, см;

- l1 — расстояние между точками сосредоточения двух неуравновешенных масс, см.

При смешанной неуравновешенности может быть одновременное смещение центра тяжести детали (узла) относительно оси вращения и действие неуравновешенных масс по длине (см. рис. 27, в). Для устранения неуравновешенности производят балансировку деталей и узлов машин.

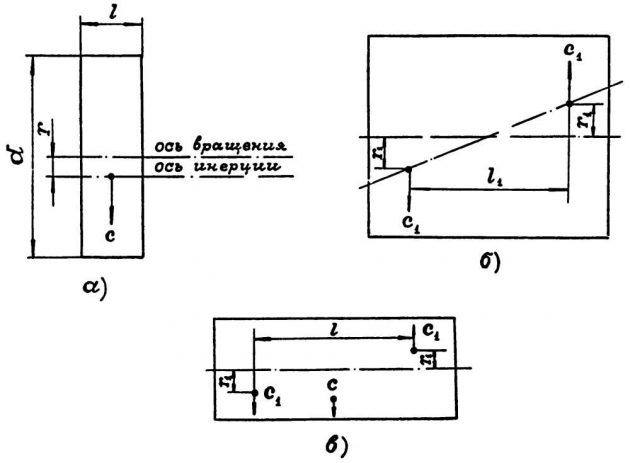

Различают статическую и динамическую балансировки. Статическая балансировка применяется для деталей небольшой длины (l) при значительном диаметре (d), когда

а динамическая балансировка — при отношении

Общие вопросы сборки судовых машинСтатическая балансировка имеет целью устранение неуравновешенности, связанной с возникновением центробежной силы. При динамической балансировке устраняется неуравновешенность, вызывающая возникновение как центробежной силы, так и пары сил.

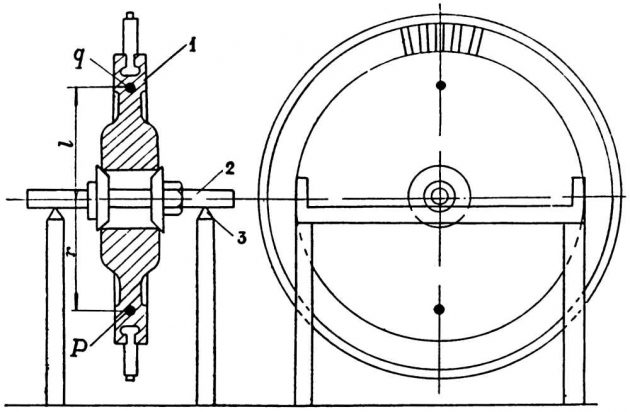

Статическая балансировка. Процесс статической балансировки производится следующим образом (рис. 28): балансируемую деталь (узел) 1, надетую на специальную оправку 2, устанавливают на две горизонтальные призмы 3. Неуравновешенность выявляют перекатыванием детали (узла) по призмам. Деталь (узел) с неуравновешенной массой при перекатывании по призмам устанавливают всегда так, что ее центр тяжести занимает наинизшее положение. Закрепляя груз на противоположной стороне детали (узла), можно уравновесить ее.

Методы определения количества грузаВеличина груза подбирается с таким расчетом, чтобы добиться безразличного положения детали (узла).

Вес снимаемого металла P определяется по формуле:

где:

- g — вес навешенного груза, кг;

- l — плечо навешенного груза, см;

- r — радиус, на котором будут снимать металл, см.

Точность статической балансировки на горизонтальных призмах снижается из-за большой величины трения качения между шейками оправки и призмами.

Несколько более современным способом статической балансировки небольших по весу деталей (узлов) является балансировка их на специальных шлифованных дисках, вращающихся в шариковых подшипниках (рис. 29). Точность статической балансировки тяжелых деталей (узлов) повышается при балансировке их на сферической поверхности (рис. 30) и на специальных станках.

1 – узел (деталь); 2 – оправка; 3 – шарик каленый; 4 – шпиндель; 5 – винт нажимной; 6 – рычаг; 7 – корпус станка

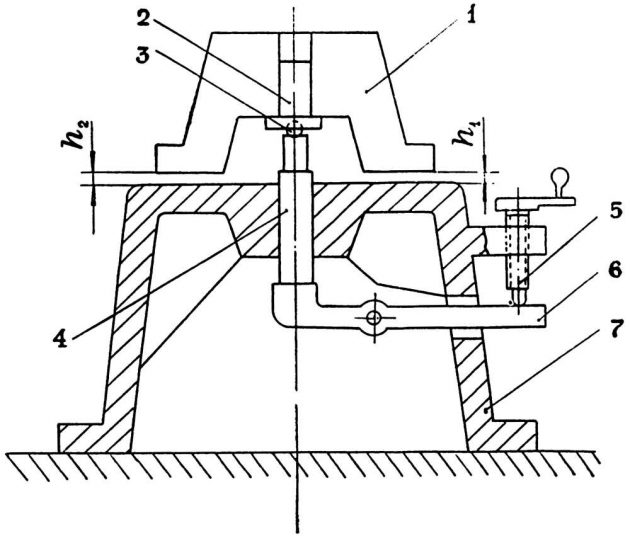

Динамическая балансировка. Для динамической балансировки применяют станки с механической и электрической схемами. На рис. 31 показаны две схемы станков с механической системой. Работа балансировочных станков сводится к измерению колебаний упругих опор, на которых расположена вращаемая деталь (узел), под действием центробежных сил. Амплитуда колебаний упругой опоры будет наибольшей в том случае, когда число оборотов балансируемой детали (узла) совпадает с числом собственных свободных колебаний опорной системы.

а: 1 и 2 – упругие подшипниковые опоры; 3 – приводной механизм; 4 – устройство для определения положения неуравновешенных сил; 5 – противовесы; 6 – балансируемый узел;

б: 1 – маятниковая рама; 2 – ось качения рамы; 3 – спиральная пружина; 4 – индикатор; 5 – балансируемый узел

При балансировке детали (узла) оправке, на которой они посажены, дают такое число оборотов, при котором система входит в резонанс; при этом определяют, какая часть балансируемой детали (узла) создает неуравновешенную силу. Для этого так устанавливают противовес (см. рис. 31, а), чтобы груз его создал такую же силу, но противоположно направленную. Учитывают отставание наибольшей амплитуды колебания опоры от неуравновешенной силы на 90 °.

После нескольких установок противовеса качающуюся опору приводят в равновесие. Замечая положение противовеса, переставляют балансируемую деталь (узел) другим концом оправки на качающуюся опору и повторяют процесс балансировки. Зная положение грузов и их вес, определяют расчетом, в каких местах и сколько необходимо снять или добавить массы для достижения динамической уравновешенностиПонятие уравновешенности. Действие неуравновешенного двигателя на фундамент и корпус судна.

При динамической балансировке на станке с маятниковой рамой (см. рис. 31, б) величина неуравновешенного груза определяется по амплитуде колебания рамы с помощью тарировочной кривой.

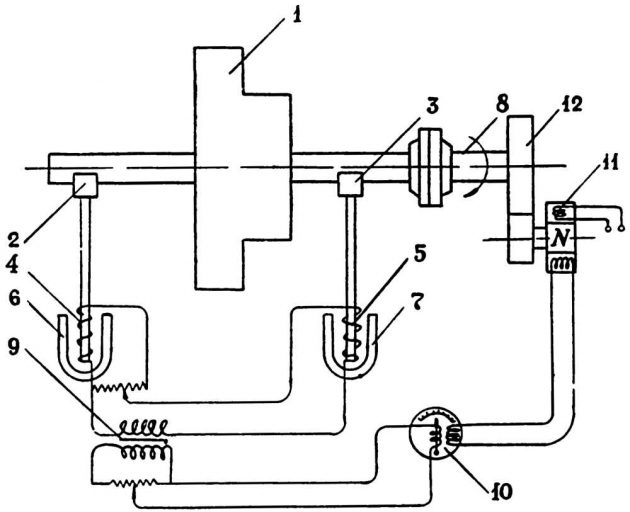

На рис. 32 дана принципиальная схема станка для динамической балансировки с электрической системой. Если узел 1 не уравновешен, то при его вращении опоры 2 и 3 будут колебаться, передавая колебания катушкам 4 и 5, находящимся в магнитном поле, создаваемом постоянными магнитами 6 и 7. В связи с колебаниями катушек в их обмотках возбудятся электрические токи, напряжения которых будут пропорциональны колебаниям катушек. Эти токи усиливаются усилителем 9 и замеряются прибором 10, градуированным в единицах дисбаланса.

По шкале зубчатого колеса 12, связанной с валом 8 и генератором 11, определяется плоскость расположения дисбаланса. Для динамической балансировки выпускаются различные марки достаточно автоматизированных электрических машин.

В связи с тем, что рабочие скорости машин непрерывно повышаются, номенклатура балансируемых деталей и узлов при сборке будет расширяться.