Как показывают испытания и опыт эксплуатации, если не применять специальных мер, использование тяжелых остаточных сортов топлива снижает надежность и срок службы насосов высокого давления и форсунок.

По опыту эксплуатации дизелей фирм МАН, «Зульцер», «Бурмейстер и Вайн» и других при переводе дизелей на тяжелое топливо ресурс работы насосов и форсунок обычно снижается на 30-50 %, существенно сокращаются такие сроки между профилактическими осмотрами топливовпрыскивающей аппаратуры. Так, для среднеоборотных дизелей фирмы «СЕМТ-Пилстик» и МАН профилактические мероприятия при работе на тяжелом топливе рекомендуется проводить через 1 000-1 500 ч, в то время как при работе на дизельном топливе – через 1 500-3 000 ч. Скорость изнашивания сопловых отверстий за 1 000 ч при работе на дизельном топливе – 10-12 мкм, а на тяжелом 20-22 мкм.

Изменения, вносимые в рабочий процесс топливовпрыскивающей аппаратуры при переходе на тяжелые сорта топлива, связаны прежде всего с их физико-химическими характеристиками. По сравнению с дизельным, тяжелые топлива имеют более высокую вязкость – до 35-40 °ВУ (при 50 °C), повышенное содержание серы и сернистых соединений (до 4 %), воды (до 2 %), механических примесей (до 1 %) и асфальтосмолистых веществ.

Существующие конструкции топливовпрыскивающей аппаратуры не приспособлены к работе на топливе с указанными характеристиками. Поэтому система топливоподготовки должна обеспечивать наиболее полную очистку топлива от воды и механических примесей и нагрев до получения приемлемой по условиям рабочего процесса вязкости. Однако даже при самой тщательной топливоподготовке групповой и химический состав тяжелых топлив значительно отличается от состава дизельного топлива, в частности, повышенным содержанием непредельных и ароматических углеводородов, ухудшающих процесс сгорания в цилиндре дизеля и способствующих отложению смолистых веществ на деталях топливовпрыскивающей аппаратуры. Кроме того, в ряде случаев системы топливоподготовки не обеспечивают отделения воды, механических примесей, золы и других соединений до значений, характерных для дизельного топлива.

Надежность работы аппаратуры и процесс впрыска в основном зависят от вязкости и плотности тяжелого топлива, которые определяют коэффициент сжимаемости, скорость распространения импульса давления и гидравлическое сопротивление движению топлива в процессе впрыска. Вязкость топлива перед поступлением в насос должна быть в пределах 2-4 °ВУ. При этом верхний предел обычно устанавливается экспериментально и зависит от конструктивных особенностей двигателя, чувствительности рабочего процесса к изменению параметров впрыска вязкого топлива, а также от механической прочности деталей топливовпрыскивающей аппаратуры.

Экспериментальные данные показывают, что для подогретого до 2 °ВУ тяжелого топлива средний коэффициент сжимаемости уменьшается на 3 % по сравнению с дизельным топливом, а скорость распространения звука увеличивается на 5 %. Изменение вязкости и плотности топлива в больших пределах будет сопровождаться пропорциональным изменением указанных характеристик и может повлечь за собой существенное ухудшение процессов впрыска и сгорания топлива.

На рис. 1 приведены обобщенные сравнительные данные (в относительных координатах), характеризующие зависимость параметров процесса впрыска и рабочего процесса среднеоборотных и малооборотных двигателей при работе на дизельном и моторном топливах.

× – × – Д 30/50 (Nе = 400 кВт, n = 295 мин-1, мазут М40); ○ – ○ – 6RD76 (Nе = 6 600 кВт, n = 119 мин-1, мазут); □ – □ – 684VT2BF180 (Nе = 9250 кВт, n = 110 мин-1, мазут)

Видно, что для двигателя типа Д 30/50 увеличение вязкости, например, до 4 °ВУ повышает расход топлива на 1-2 %, а также температуру выпускных газов за цилиндром (на 20-30 °C) и максимальное давление топлива у насоса (на 25-35 %). Для малооборотных дизелей типов RD76 и VT2BF180 изменение вязкости в указанных пределах мало влияет на рабочие характеристики.

Для выявления влияния характеристик топлива на рабочий процесс топливовпрыскивающей аппаратуры представляют интерес результаты испытания отсека дизеля 1ЧН 26/34 на дизельном ДЛ и моторном ДТ топливах. При испытаниях использовали топливный насос с ходом плунжера 26 мм и диаметром плунжера 18 мм, распылитель с иглой диаметром 10 мм и сопловыми отверстиями 8 × 0,45 мм, трубопровод высокого давления с внутренним диаметром 3,5 мм. Моторное топливо во время испытаний подогревалось примерно до температуры 80 °C, обеспечивающей вязкость топлива на входе в насос около 2 °ВУ. В таблице приведены параметры рабочего процесса отсека 1ЧН 26/34 при работе на указанных сортах топлива по нагрузочной характеристике. На номинальном режиме при работе на моторном топливе по сравнению с дизельным удельный расход ge увеличился с 212 до 218 г/кВт, максимальное давление топлива в трубопроводе pт max (у насоса) увеличилось с 71 до 90 МПа, период задержки воспламенения φi; уменьшился с 6 до 4° п. к. в.

| Параметры рабочего процесса 1ЧН 26/34 при работе с опытной топливной аппаратурой по нагрузочной характеристике (по данным ЦНИДИ) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Тип топлива | Nе, кВт | n, мин-1 | pе, МПа | gе, г/(кВт·ч) | pz, МПа | pк, МПа | tг, °C | qц, г/цикл | pΥ max, МПа | φвпр, °п. к. в. | φоп, °п. к. в | φi, °п. к. в | (Δp/Δφ) ср, МПа/°C |

| ДТ | 147 124 71 36,4 | 601 602 603 616 | 1,67 1,40 0,80 0,40 | 218 234 266 314 | 116 102 79 62 | 0,178 0,144 0,086 0,014 | 552 545 430 365 | 1,77 1,62 1,05 0,61 | 900 750 630 460 | 26 25 15,2 11,0 | 9 7,9 5,7 7,8 | 3,8 5,9 5,7 5,3 | 0,23 0,21 0,19 0,21 |

| ДЛ | 149 106 70,6 35,4 | 600 600 600 601 | 1,67 1,20 0,80 0,40 | 212 214 219 268 | 120 101 83 60 | 0,178 0,130 0,087 0,044 | 450 415 310 260 | 1,73 1,25 0,86 0,53 | 710 660 640 420 | 25 19 13,3 – | 11 11 10 – | 6 – – – | 0,24 – – – |

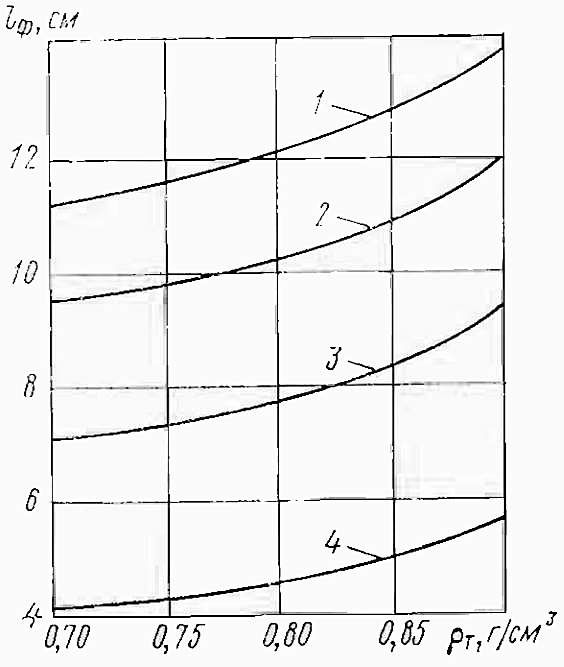

Помимо указанных изменений параметров топливоподачи повышение вязкости топлива приводит к увеличению диаметра капель распиливаемого топлива и изменению параметров факела впрыскиваемого топлива. В технической литературе данные о взаимосвязи характеристик топлива и параметров факела немногочисленны. Можно лишь приближенно наметить количественные зависимости дальнобойности и угла конуса факела от физических характеристик некоторых сортов топлива. На рис. 2 даны графики зависимости дальнобойности факела lф от плотности топлива при впрыске из однодырчатого сопла 0,56 мм в среду с противодавлением 2,4 МПа; давление впрыска 56 МПа. Из графиков видно, что дальнобойность возрастает примерно на 10 % при увеличении плотности топлива с 8,5 до 9,0 кг/л.

Время распыливания, с.

1 – 0,004; 2 – 0,003; 3 – 0,002; 4 – 0,001

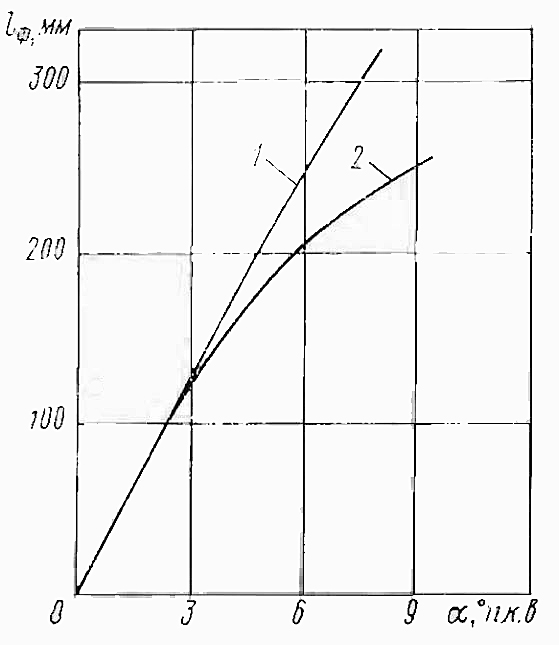

Зависимость дальнобойности от вязкости топлива еще заметнее проявляется при впрыске топлива в среду с атмосферным давлением. На рис. 3 (по данным ЦНИДИ) приведены кривые зависимости дальнобойности по углу поворота кулачкового вала α п. к. в. для дизельного и моторного топлива ДТ-1 (ν = 4,5 °ВУ при 50 °C) при впрыске в атмосферу. В факеле впрыскиваемого моторного топлива отмечается явно выраженный стержень струи с большой кинетической энергией, вызывающей возрастание дальнобойности, особенно в конце впрыска.

Распылитель 8 × 0,3; давление начала подъема иглы форсунки pф = 14 МПа; частота вращения кулачкового вала nк = 375 мин-1; диаметр плунжера dпл = 10 мм;

1 – топливо ДТ-1 (М-3); 2 – дизельное топливо

Таким образом, очевидна целесообразность уменьшения верхнего предела допускаемой вязкости перед насосом. Однако на практике оно лимитируется, в частности, сложностью организации подогрева топлива. Степень подогрева в расходных цистернах ограничена условиями пожарной безопасности и плохой термической стабильностью тяжелых топлив. Кроме того, экспериментальные данные показывают, что топливо, нагретое до определенной вязкости перед насосом, существенно остывает при движении по линии нагнетания. Степень падения температуры возрастает на частичных режимах работы дизеля при уменьшении скорости движения топлива. В среднем падение температуры в зависимости от длины трубопровода может достигать 10-20 °C, что равносильно увеличению вязкости примерно на 1-2 °ВУ.

Введение теплоизоляционных покрытий трубопроводов высокого давления малоэффективно для стабилизации температуры топлива по длине трубопровода. Поэтому в выполненных конструкциях топливовпрыскивающей аппаратуры, приспосабливаемой для работы на высоковязких сортах топлива, обычно вводят подогрев топлива специальными подогревателями на всем пути следования по магистралям, что существенно усложняет систему топливоподачи.

Трудность поддержания высокой температуры и низкой вязкости тяжелого топлива служит причиной того, что на холостых ходах и малых нагрузках дизели обычно переводят на дизельное топливо, которое также подогревают для уменьшения теплоперепадов на деталях Классификация и общая характеристика топливовпрыскивающей аппаратурытопливовпрыскивающей аппаратуры в период переходных режимов. Не рекомендуется подогревать дизельное топливо выше 60 °C, так как в противном случае вязкость его может упасть ниже 1,1 °ВУ, что ухудшит смазывание плунжерных пар.

Лучшие технико-экономические показатели имеют топливные системы, которые обеспечивают работу дизеля как на дизельном, так и на высоковязких сортах топлива. Около 90 % судовых дизелей работают на топливе с вязкостью не более 20 °ВУ. Топлива с большей вязкостью требуют более сложной подготовки перед подачей в цилиндр и потому дают меньшие преимущества. Однако по условиям эксплуатации дизели должны быть приспособлены к работе как на дизельном, так и на тяжелых сортах топлива с широким диапазоном изменения вязкости.

Для улучшения параметров рабочего процесса дизелей, переводимых на тяжелые сорта топлива, некоторые зарубежные фирмы рекомендуют увеличивать угол опережения впрыска на 1-3° п. к. в. и применять сопла с малым диаметром отверстий. Однако единого мнения относительно эффективности этих рекомендаций пока не имеется. На большинстве двигателей устанавливают углы опережения впрыска и параметры сопла из условий получения приемлемых показателей рабочего процесса как на дизельном, так и на тяжелом топливе.

При эксплуатации дизелей на тяжелом топливе возможна ситуация, что двигатель остановится без перехода на дизельное топливо (аварийная остановка, отсутствие дизельного топлива и т. п.) и объемы в полости всасывания насоса и линии нагнетания останутся заполненными тяжелым топливом, вязкость которого будет повышаться по мере остывания топливопроводов. В этих случаях существенно затрудняется последующий пуск двигателя, увеличиваются механические нагрузки в элементах топливовпрыскивающей аппаратуры и возможны отложения асфальтосмолистых веществ в ее полостях. Поэтому для приспособления дизеля к работе на тяжелом топливе в топливовпрыскивающей аппаратуре предусматривают устройства, обеспечивающие прокачку всех ее полостей подогретым тяжелым или маловязким дизельным топливом.

При работе на тяжелом топливе температура распылителя повышается вследствие подогрева топлива и общего повышения температуры деталей головки дизеля. Связь между приращением температуры топлива Δtтопл и распылителя Δtp определяется выражением Δtp ≈ 0,5Δtтопл.

В общем виде требования к топливовпрыскивающей аппаратуре, применяемой при работе на тяжелых сортах топлива, могут быть сведены к следующему:

- повышенная механическая прочность в расчете на возможное повышение максимального давления нагнетания на 10-12 МПа;

- возможность специальной смазки направляющей поверхности прецизионных деталей вследствие ухудшения смазочных свойств подогреваемого во время переходных режимов дизельного топлива и повышенного содержания воды и механических примесей;

- приспособленность прецизионных деталей к восприятию (без ухудшения работоспособности) дополнительных деформаций из-за тепловых перепадов, особенно частых на переходных режимах;

- возможность регулирования форсунок дизелей и поддержания в относительно узком диапазоне температуры распылителя;

- возможность прокачки линии нагнетания, топливовпрыскивающей аппаратуры для обеспечения предпусковых операций и нормального пуска дизеля на тяжелом топливе;

- повышенная коррозионная стойкость деталей при работе на обводненных и сернистых тяжелых топливах.

Обеспечение надежной работы насосов высокого давления на тяжелом топливе

Рассмотренные выше конструкции топливных насосов мощных среднеоборотных дизелей имеют ряд общих особенностей.

Топливные насосы зарубежных фирм рассчитаны на работу с давлениями впрыска 110-120 МПа. В последних разработках насосов для среднеоборотных дизелей фирм «Брайс» и «Бош» уровень давления впрыска поднят уже до 120-150 МПа. Повышение давления впрыска обусловлено, с одной стороны, общей форсировкой современных дизелей, а с другой стороны необходимостью использования тяжелых топлив с повышенной вязкостью.

Конструктивно повышенный уровень давления впрыска реализуется в топливных насосах за счет повышения прочности корпуса, перехода на фланцевое крепление прецизионных деталей в корпусе, применения утолщенных плунжерных втулок. В современных топливных насосах используют плунжерные втулки неподвесного и подвесного типов. Для повышения прочности плунжерные пары подвесного типа выполняют удлиненными, с расположением упорного бурта вне корпуса насоса, что позволяет выполнять рабочую часть втулки утолщенной и уменьшает деформации от монтажа плунжерной пары. Золотниковая часть втулки должна испытывать только нагрузки от давления впрыска топлива. Верхняя часть используется в основном для крепления втулки и размещения в ней нагнетательного клапана.

Применяемые плунжерные пары неподвесного типа выполнены по традиционной схеме. Отличается конструкция верхнего уплотнительного торца втулки, на котором обычно предусматривают проточки или фаски, обеспечивающие требуемую величину уплотнительной поверхности и удельных давлений, а также регулирование величины и направления деформации втулки при установке и во время работы.

Работоспособность плунжерных пар при работе на тяжелых сортах топлива (уменьшение механической и термической нагруженности) может быть повышена применением утолщенных плунжерных втулок, увеличением радиального прецизионного зазора между втулкой и плунжером, регулированием и оптимизацией линии деформации прецизионной направляющей поверхности от монтажных и рабочих нагрузок.

Первый способ является наиболее простым. Как указывалось, он использован на современных топливных насосах среднеоборотных дизелей, у которых относительная толщина втулки увеличена и составляет Dи/dпл ≈ 3 (на ранних конструкциях топливных насосов дизелей с малой форсировкой этот показатель составлял 1,8-2,2). Вместе с тем повышение механической прочности плунжерных пар путем утолщения втулок ограничено прежде всего габаритами втулок и слабой зависимостью их жесткости и податливости от толщины стенок. Это подтверждается приближенным выражением Ламе для радиального зазора δ:

где:

- pт — рабочее давление топлива, Па;

- Dн — наружный диаметр золотниковой части втулки, мм;

- dпл — диаметр плунжера, мм.

Радиальная деформация втулки существенно зависит от рабочего давления и в очень малой степени от толщины втулки. Малая зависимость радиальных деформаций от размеров плунжерных пар проявляется также при осевом нагружении втулки (например, монтажными усилиями).

В современных конструкциях топливных насосов повышение работоспособности плунжерной пары за счет оптимизации радиального прецизионного зазора осуществляется в основном за счет увеличения этого зазора при работе на тяжелых сортах топлива. Фирма МАН для малооборотвых дизелей поставляет в запасных частях два типа плунжерных пар:

- с зазором 11-13 мкм (для работы на дизельном топливе)

- и с зазором 19-21 мкм (для работы на тяжелом топливе).

Общая тенденция увеличения радиального зазора плунжерных пар характерна для судовых дизелей фирм «СЕМТ-Пилстик», «Зульцер», KHD и др. При увеличенных прецизионных зазорах плунжерная пара способна воспринимать большие механические и тепловые нагрузки при работе на тяжелых сортах топлива без нарушения подвижности плунжера. При этом, естественно, снижается общий моторесурс плунжерных пар, так как прецизионный зазор в них имеет относительно узкий диапазон изменения. Так, для топливных насосов с диаметром плунжера 20 мм верхний предельный радиальный зазор по условиям процесса впрыска составляет 20-25 мкм. Таким образом, увеличение радиального зазора нужно рассматривать как крайнюю меру.

Более перспективным следует считать регулирование и направленное изменение линии деформации прецизионной поверхности. Известно, что во время монтажа и работы плунжерная втулка испытывает существенные упругие деформации. Рабочий зазор в плунжерной паре во время нагнетания топлива увеличивается в 3-5 раз по сравнению с исходным технологическим зазором, что является органическим свойством всех прецизионных деталей топливовпрыскивающей аппаратуры. Поэтому полностью исключить деформации прецизионной поверхности практически невозможно. Рациональным выходом является овладение способами регулирования и направленного изменения геометрии прецизионной поверхности в соответствии с требованиями к конструкции плунжерной пары. Приспособленность к регулированию деформации прецизионной поверхности может служить важным критерием оценки перспективности плунжерных пар.

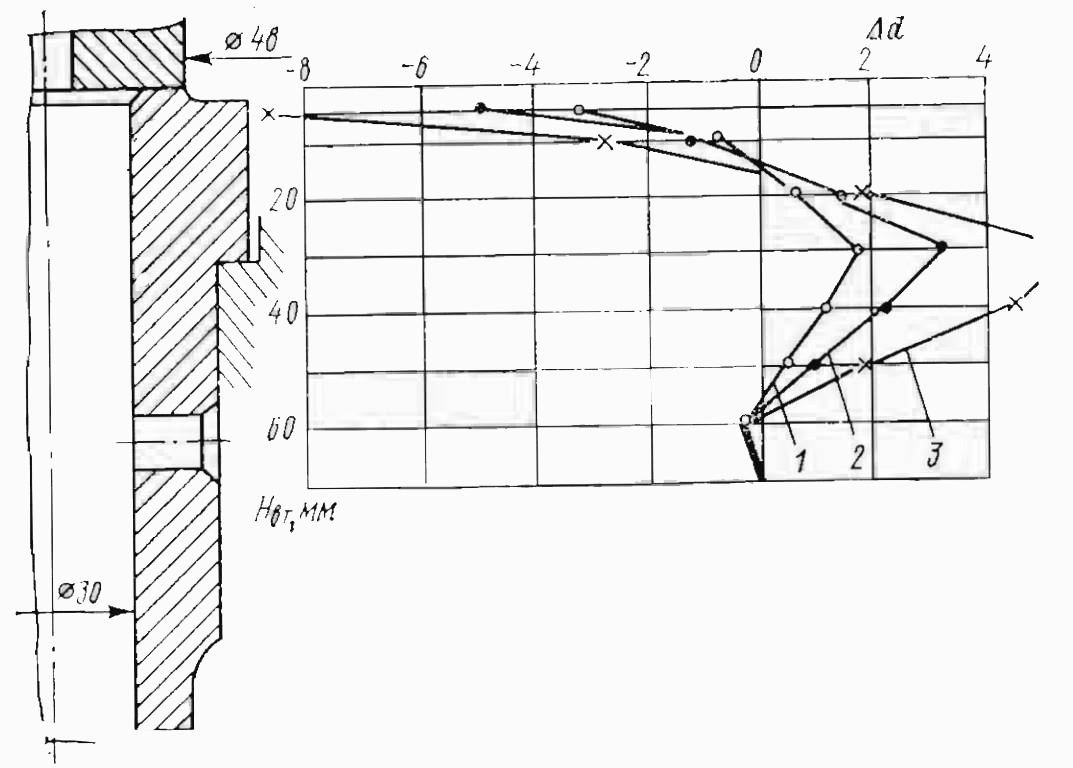

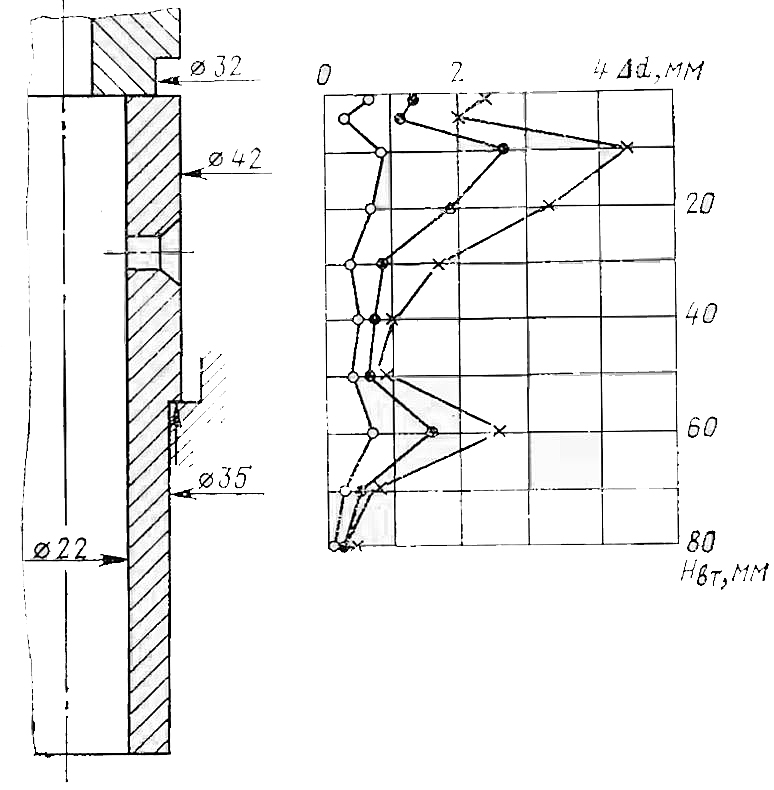

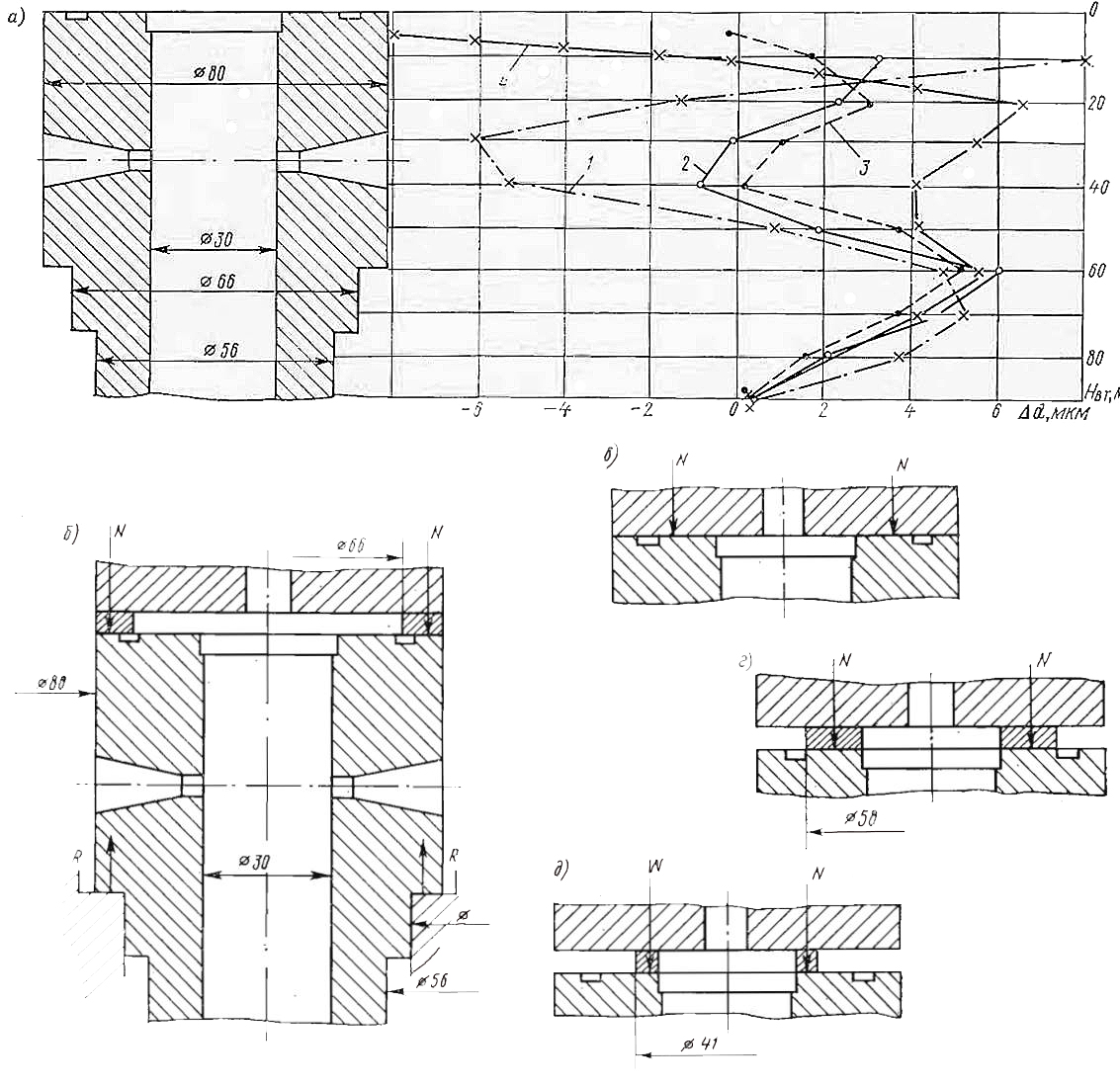

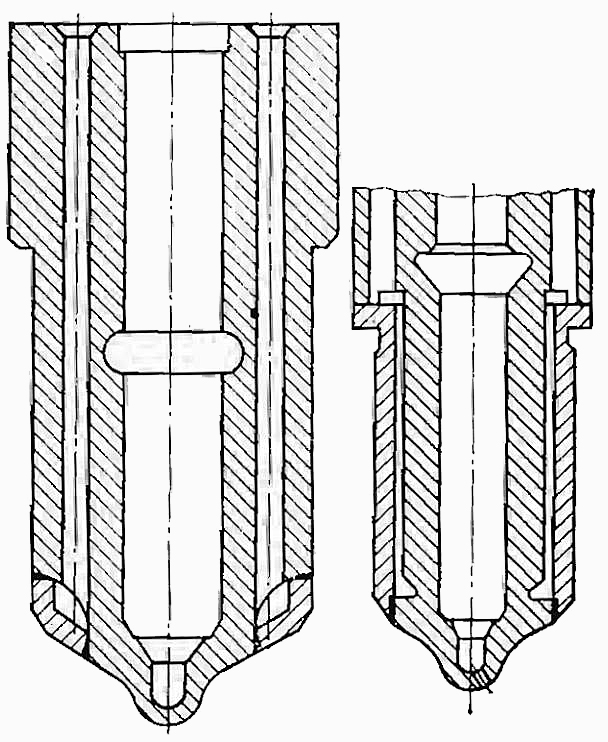

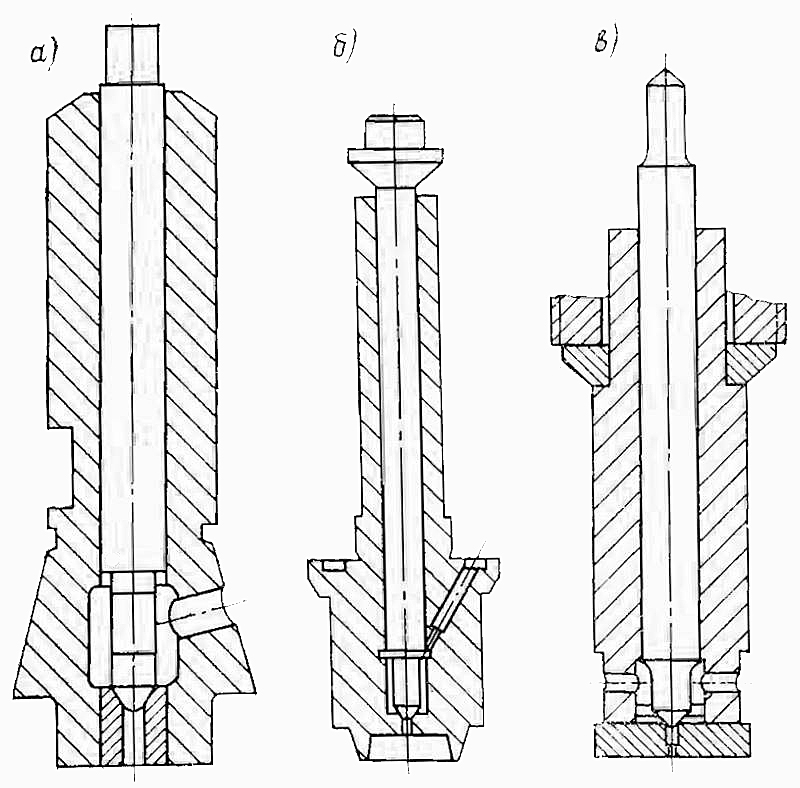

Для сравнительного анализа на рис. 4-7 приведены данные по монтажным деформациям различных типов плунжерных пар:

- плунжерной втулки подвесного типа дизелей РС2-5 (рис. 4);

- плунжерной втулки подвесного типа с конусным опорным буртом фирмы «Брайс» (рис. 5);

- плунжерной втулки дизелей типа Г60 (рис. 6);

- плунжерной втулки опытного насоса ТН-36 при различных вариантах ее закрепления (рис. 7, а-д).

Монтажные деформации характерны для плунжерных пар обоих типов и охватывают практически всю золотниковую часть втулки.

1 – 50 кН; 2 – 100 кН; 3 – 200 кН

Величина и характер деформаций прецизионной направляющей поверхности существенно зависят от места расположения уплотнительной поверхности на верхнем торце, т. е. от точки приложения суммарной осевой силы, и от величины изгибающего момента на стенке втулки.

1 — поясок в положении I (× – ×); 2 – поясок в положении II (- ⚫ -); 3 – поясок в положении III (◯ – ◯)

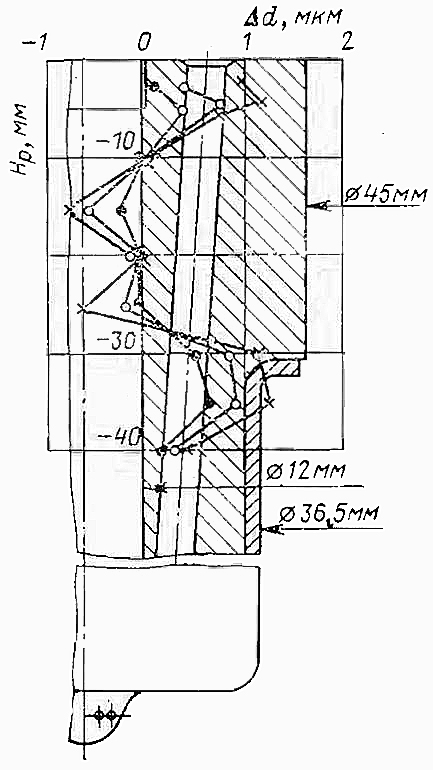

Для втулок подвесного типа (см. рис. 4 и 5) независимо от варианта крепления опорного бурта зона деформаций распространяется не менее чем на двукратную толщину опорного бурта. При этом зона отрицательных деформаций (внутрь втулки) занимает участок не менее толщины опорного бурта. При наличии относительно больших изгибающих моментов, направленных внутрь, как, например, во втулке дизеля типа РС2-5 (см. рис. 4), отрицательная деформация у верхнего торца достигает 8 мкм, а максимальная положительная деформация доходит до 4 мкм, причем располагается она вблизи распределительных окон.

◯ – ◯ – 20 кН; ⚫ – ⚫ – 40 кН; × – × – 60 кН

Согласно экспериментальным данным, плунжерная втулка фирмы «Брайс» при любом варианте расположения уплотнительного пояска на конусной поверхности (см. рис. 6) подвержена значительным монтажным деформациям. При среднем расположении уплотнительного пояска характер изменения линии деформации золотниковой части втулки неустойчив, поэтому такое расположение нерационально.

■ – ■ – вариант 1; ◯- -◯ – вариант 2; ⚫ – ⚫ – вариант 3; × – × – вариант 4

Крепление опорного бурта с нижним расположением уплотнительного пояска создает высокую положительную деформацию, которая увеличивает радиальный зазор до значений, близких к браковочным признакам Работоспособность прецизионных пар топливных насосов и форсунокпрецизионной плунжерной пары. Фирма «Брайс» остановилась на варианте крепления с верхним расположением уплотнительного пояска, хотя при этом золотниковая часть втулки подвержена отрицательным деформациям, доходящим по максимальной амплитуде до 2,5 мкм. Обеспечить работоспособность этого варианта крепления втулки можно лишь установлением большого исходного радиального зазора с учетом последующих монтажных отрицательных деформаций или применением специальной геометрии прецизионной направляющей поверхности втулки и плунжера, что, естественно, связано с известным усложнением технологии изготовления по сравнению с обычной плунжерной парой.

Для втулок плунжерных пар неподвесного типа по характеру деформаций прецизионной направляющей поверхности различаются две зоны:

- золотниковая (выше распределительных окон) и компрессионная части втулки.

Для первой зоны характерна существенная зависимость величины и направления деформации от расположения уплотнительной поверхности на верхнем торце втулки. Путем выбора места расположения и размера уплотнительной поверхности можно обеспечить практически любое направление деформации прецизионной поверхности втулки. В частности, при расположении уплотнительной поверхности на торце втулки с максимально возможным смещением к периферии (см. рис. 7, а, вариант 1) или к центру (рис. 7, а, вариант 4) положительные и отрицательные деформации золотниковой части втулки равны по абсолютной величине и изменяются следующим образом:

- в сечении у верхнего торца от +8 до -8 мкм;

- в сечении на уровне окон от -6 до +6 мкм.

Промежуточные варианты крепления втулки резко уменьшают зону отрицательных деформаций и снижают их максимальные значения. Так, крепление втулки по варианту 3 (см. рис. 7, а) полностью исключает отрицательные деформации в золотниковой рабочей части втулки и уменьшает амплитуду максимальных положительных деформаций до 3 мкм. При этом варианте отрицательные деформации располагаются вне рабочего участка плунжера непосредственно у верхнего торца на длине не более 5 мм. Их влияние на работу плунжерной пары исключается выполнением кольцевой проточки у верхнего торца втулки.

На втором участке втулки (ниже распределительных окон) характер протекания деформации примерно одинаков при всех вариантах крепления (см. рис. 7).

Возможность направленного изменения линии деформации золотниковой части втулки достаточно стабильна. При оптимальном варианте закрепления втулка оказывается практически малочувствительной к перегрузкам монтажными усилиями. Подтверждением служат графики, представленные на рис. 6 для плунжерной пары дизеля типа Г60 с уменьшенным диаметром уплотнительной поверхности на торце плунжерной втулки до 32 мм. Независимо от осевого монтажного усилия прецизионная поверхность не имеет отрицательных деформаций.

Графики дают достаточный материал для сравнения характеристик плунжерных пар подвесного и неподвесного типов. Втулки неподвесного типа более приспособлены к направленному регулированию деформаций золотниковой части втулки с исключением отрицательных деформаций из ее рабочего участка. Втулки подвесного типа меньше приспособлены к направленному изменению линии деформации, и при аналогичных вариантах закрепления опорного бурта втулки отрицательные деформации занимают зону не меньшую, чем толщина опорного бурта.

Относительно большая зона отрицательных деформаций втулки подвесного типа вынуждает конструкторов удлинять втулку и размещать внутри нее, например, нагнетательный клапан, как это сделано в конструкции топливного насоса дизеля типа РС2-5. Очевидно, такое решение создает определенные трудности компоновки насоса, унификации деталей клапана и не всегда может быть реализовано на практике. Поэтому наличие значительной зоны отрицательных деформаций в плунжерных парах подвесного типа следует признать основным их недостатком но сравнению с неподвесной плунжерной парой.

Таким образом, результаты подтверждают лучшие функциональные качества втулок неподвесного типа. Простота конструкции обычных плунжерных пар неподвесного типа, обширный производственный и технологический опыт их изготовления, возможность широкой унификации и эффективность оптимизации линии деформации золотниковой части позволяют отнести этот тип плунжерной пары к числу наиболее перспективных конструкций, особенно для топливных насосов мощных дизелей, работающих с высокими давлениями впрыска.

Для улучшения условий работы прецизионных деталей топливного насоса, особенно при тяжелых подогреваемых топливах, в современных конструкциях выявилась тенденция развивать полость всасывания насосов и так организовать проток топлива, чтобы свести к минимуму теплоперепад на прецизионных деталях и их тепловые деформации. Наиболее общие конструктивные способы организации подвода и отвода топлива могут быть проиллюстрированы на примере следующих конструкций топливных насосов.

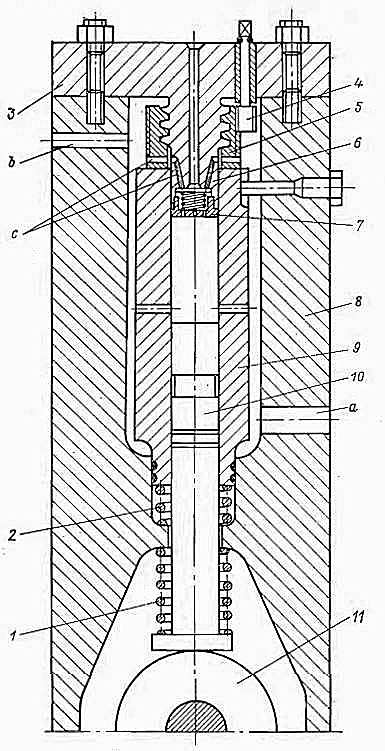

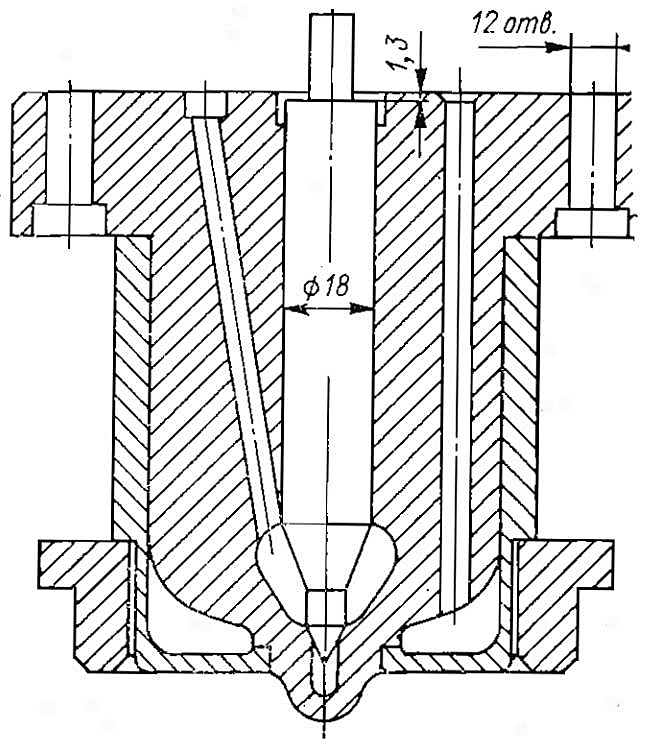

На рис. 8 показана нагнетательная секция насоса с проточным питанием полости всасывания топливом по патенту Дании № 37553/68 фирмы «Бурмейстер и Вайн».

Насос состоит из корпуса 8, в котором смонтирована втулка 9 с плунжером 10, приводимым в движение от кулачка 11, и возвратной пружины 1. Втулка 9 с нижнего торца поджата пружиной 2 к фланцу 3, который имеет цапфу 6, входящую во втулку с прецизионным зазором. На конце цапфы 6 смонтирован всасывающий клапан 7.Топливо подводится в полость всасывания насоса по отверстию a, циркулирует вокруг втулки 9 и отводится из насоса через отверстие b. В надплунжерную полость топливо поступает через каналы c и через всасывающий клапан 7. Цикловая производительность насоса регулируется обычным способом — поворотом плунжера, изменяющим его активный ход. Момент впрыска изменяется за счет осевого смещения втулки 9 поворотом винта 4.

Отличительной особенностью насоса является применение удлиненной втулки плунжера с максимально развитой поверхностью, омываемой циркулирующим в насосе топливом, что обеспечивает стабильный и равномерный температурный режим прецизионных элементов нагнетательной секции при работе на подогреваемых тяжелых топливах. Увеличение равномерности нагрева и охлаждения прецизионных элементов способствует повышению надежности и стабильности их работы.

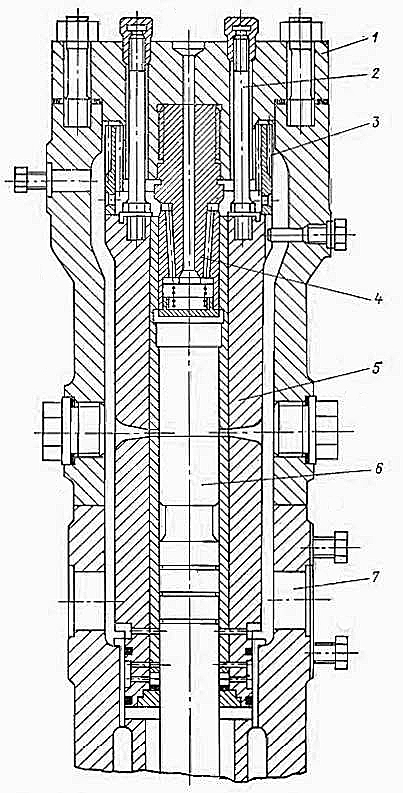

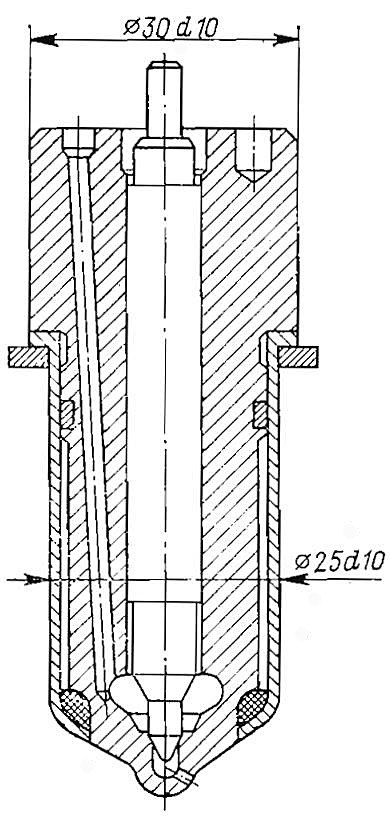

Предлагаемое конструктивное решение нагнетательной секции частично нашло применение в топливных насосах дизелей серии KFF и KGF фирмы «Бурмейстер и Вайн» (рис. 9).

Насос состоит из толстостенного цилиндра с запрессованной внутренней втулкой 3. В верхней части внутреннего диаметра втулки установлен всасывающий клапан 4, который одновременно центрирует втулку относительно корпуса насоса. В нижней части втулка центрируется корпусом насоса через переходную втулку и уплотнена двумя резиновыми кольцами.

Топливо поступает в насос в нижней части корпуса через отверстие 1 и направляется вверх вокруг плунжерной втулки к всасывающему клапану 4. Это обеспечивает равномерный нагрев или охлаждение втулки плунжера насоса, особенно при переходе с дизельного топлива на тяжелое и обратно. К особенностям конструкции плунжерной пары относится также способ крепления втулки с помощью шпилек 6 через зубчатую гайку 5 к фланцу 7 насоса. При этом зубчатая гайка с помощью шпинделя (на чертеже не показан) может перемещаться по резьбе фланца 7 вверх или вниз. При регулировании угла опережения впрыска топлива сначала ослабляют затяжку шпилек 6, затем вращением шпинделя устанавливают положение по высоте зубчатой гайки 5 и стягивают весь узел шпильками 6. В результате изменяются положение втулки 2 по высоте и угол опережения впрыска топлива.

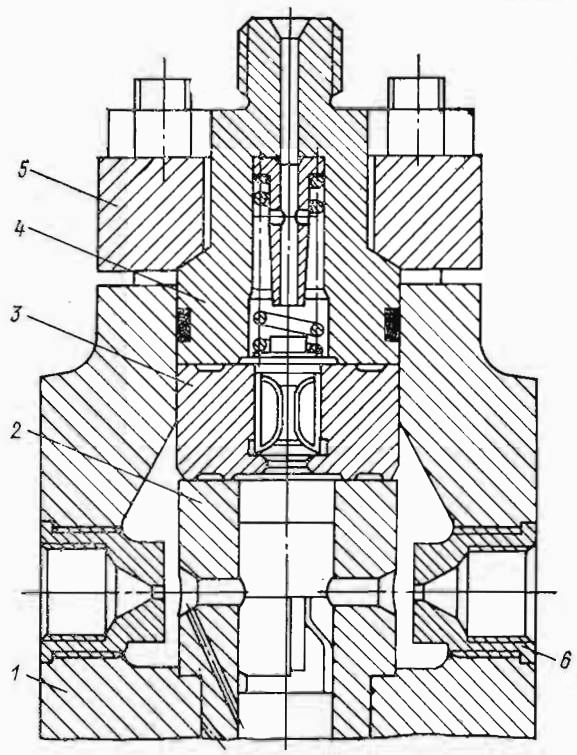

Подтверждением общей тенденции увеличения размеров полости всасывания современных конструкций топливных насосов является конструкция насосов типоразмерного ряда фирмы «Р. Бош». На рис. 10 показан общий вид головки топливного насоса, которая включает корпус 1, плунжерную пару 2, нагнетательный клапан 3, штуцер 4 и нажимной фланец 5. Против окон плунжерной пары установлены топливоподводящие вставки 6.

Характерной особенностью конструкции является развитая по высоте полость всасывания в корпусе насоса. Топливо в полости всасывания омывает всю наружную поверхность плунжерной втулки и более половины наружной поверхности клапана, что создает более равномерный нагрев или охлаждение указанных деталей и снижает их тепловые деформации. Примененные в конструкции топливоподводящие вставки 6 с малыми дроссельными отверстиями выполняют функцию демпферов отсечных волн и стабилизируют проток топлива в полости всасывания насоса.

Известны и другие предложения конструктивного выполнения полости всасывания насоса, направленные на уменьшение теплоперепадов прецизионных деталей при работе на подогретых топливах. Рассмотренные выше примеры показывают, что конструктивно решение этой задачи не представляет трудностей, особенно при создании новых конструкций. При современном уровне форсирования рабочего процесса обычно по условиям прочности корпусные детали насоса имеют повышенные габариты, и без ущерба для прочности можно развивать полости всасывания и отсечки с целью уменьшить температурные деформации прецизионных деталей.

Смазка плунжерных пар смазочным маслом также является довольно распространенным мероприятием, направленным на обеспечение работоспособности дизелей, переводимых на тяжелое топливо.

В большинстве современных конструкций топливных насосов смазка к плунжерным втулкам и плунжерам подводится примерно по одинаковой конструктивной схеме. Смазочное масло масляной системы дизеля подается к корпусу топливного насоса, затем по сверлениям поступает к наружной поверхности плунжерной втулки и далее по распределительным каналам по втулке – к прецизионной поверхности плунжера, ближе к его нижней направляющей части. В зарубежной и российской практике имеются и другие предложения по организации смазки плунжерных пар, несколько отличные от указанной схемы.

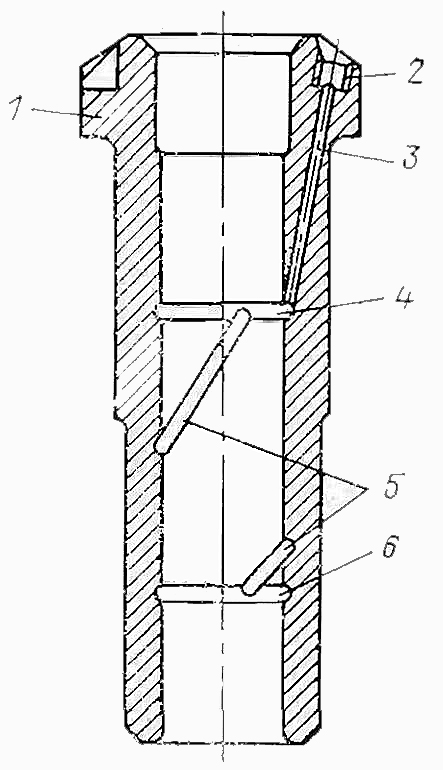

На рис. 11 показана плунжерная втулка с дополнительной смазкой плунжера.

Во втулке 1 выполнены наклонный канал 3 с присоединительной резьбой 2, кольцевые канавки 4 и 6 и винтовая канавка 5. Во время работы насоса масло под давлением подается через канал 3, кольцевую канавку 4 и далее по винтовой канавке 5 в канавку 6. При движении плунжера масло из этих канавок распределяется по всей поверхности плунжера и повышает его подвижность на высокосернистых топливах с плохими смазочными свойствами.

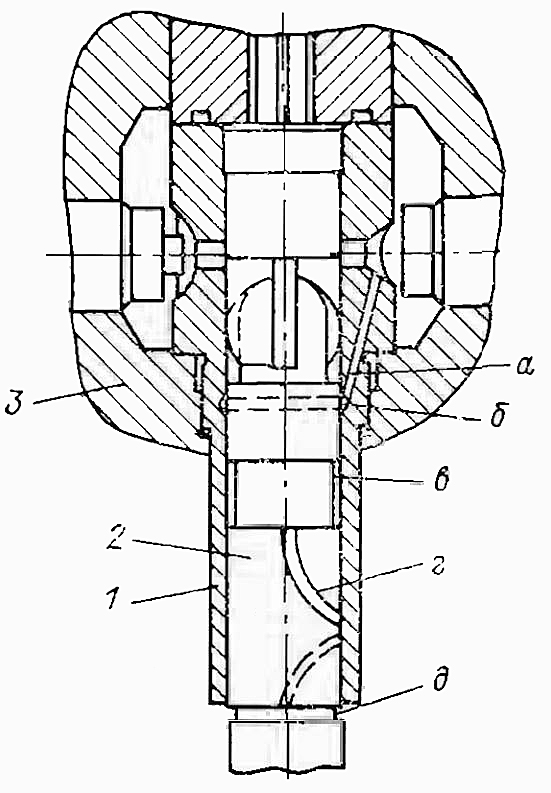

Представляют интерес также конструкции плунжерных пар с устройством для улучшения смазки направляющей плунжера за счет рабочего топлива. На рис. 12 показано одно из таких устройств по патенту Германии № 1576469.

Плунжерная пара состоит из втулки 1 и плунжера 2, размещенных в корпусе 3 топливного насоса. Во втулке 1 выполнена кольцевая канавка б, соединенная каналом а с полостью всасывания насоса. На плунжере 2 имеются две кольцевые канавки b и д, соединенные спиральным каналом г. Ширину канавки в выбирают такой, чтобы она перекрывала канавку б в течение всего периода отсечки топлива.

При рабочем ходе плунжера 2 с момента, когда наступает отсечка, отсекаемое топливо устремляется в полость всасывания и одновременно под большим давлением попадает по каналу а в канавки б и в и далее по каналу г в канавку д, обеспечивая тем самым смазку плунжера. При ходе всасывания плунжера 2 в момент, когда канавка д выходит из втулки 1, топливо, находящееся в канавках в и д, под давлением вытекает в корпус насоса. Этим обеспечивается постоянное обновление топлива, поступающего на смазку плунжера. Предлагаемое устройство для смазки плунжера особенно целесообразно для топливных насосов, работающих на тяжелых топливах с худшими смазочными свойствами, при меньших протечках по плунжерной паре из-за повышенной вязкости тяжелых топлив.

Обеспечение надежной работы форсунок на тяжелом топливе

Как уже говорилось, перевод дизелей на тяжелое топливо обусловливает повышение температуры распылителя и увеличение механических нагрузок на основные детали форсунки. Температура распылителя повышается вследствие более высокой температуры тяжелого топлива, специально подогреваемого перед подачей в ТНВД, а также общего повышения температуры деталей головки дизеля из-за худшего сгорания тяжелого топлива по сравнению с дизельным.

Для обеспечения надежной работы форсунки температура распылителя должна поддерживаться в определенном диапазоне. Верхний предел ограничен возможным структурным изменением топлива, приводящим к шлакообразованию на игле и коксованию сопловых отверстий. По данным фирмы «Мирлис-Националь», допускаемая температура сопла распылителя – не более 177 °C, по данным фирмы «Р. Бош» – не более 180 °C.

Фирма «Сторк» была вынуждена улучшить условия отвода теплоты от носика распылителя:

- исследования показали, что распылители надежно работают на тяжелом топливе при температуре 175 °C.

Фирма «Мирлис-Националь», чтобы обеспечить надежную работу дизеля на дешевых сортах остаточного топлива, провела эксплуатационные и лабораторные испытания 259 дизелей; оказалось, что они могут работать при температуре в самой горячей точке распылителя не более 180 °C.

Недопустимость охлаждения носика распылителя ниже точки росы и конденсации влаги на его поверхности, особенно при использовании сернистых топлив, определяет нижний предел температуры распылителя 110-120 °C. Поддержание температуры распылителя в указанных пределах представляет собой довольно сложную задачу. Известные способы снижения температуры распылителя при работе дизеля на тяжелом топливе за счет интенсивного охлаждения корпуса форсунки и экранирования распылителя в камере сгорания малоэффективны. Практически на всех известных в настоящее время малооборотных и среднеоборотных, работающих на тяжелых топливах дизелях используются форсунки с так называемыми охлаждаемыми распылителями.

Конструкциям охлаждаемых распылителей должны быть присущи следующие основные особенности:

- минимальная тепловоспринимающая и максимальная теплоотводящая поверхность с относительно небольшими габаритами по установочному диаметру в головке цилиндра;

- высокая эффективность охлаждения наиболее важных участков в зоне сопловых отверстий, запорного конуса и нижней части прецизионной направляющей иглы;

- технологичность конструкций, коррозионная стойкость материала, простота обслуживания и высокая эксплуатационная надежность при использовании как дизельного, так и тяжелых сортов топлива.

Естественно, полностью удовлетворить все перечисленные требования в одной конструкции распылителя практически невозможно ввиду их противоречивости. Задача конструкционной оптимизации распылителей может решаться лишь путем компромиссных решений по отдельным конструктивным элементам; это требует глубокого анализа существующих конструкций и патентных предложений.

Известные в настоящее время конструкции охлаждаемых распылителей могут быть разделены на следующие группы:

- распылители с организованным охлаждением рабочим (впрыскиваемым) топливом;

- и распылители с циркуляционным охлаждением и с полостью охлаждения, выполненной по внешнему контуру форсунки (без использования деталей и элементов распылителя);

- с накидной гайкой-колпаком, напрессованной или приваренной рубашкой и высверленными в корпусе распылителя каналами.

На современных высокофорсированных дизелях, приспособляемых для работы на тяжелых топливах, выполнение указанных требований означает преимущественное применение распылителей со специальным циркуляционным охлаждением. Разработанные в последнее время конструкции распылителей с охлаждением впрыскиваемым (рабочим) топливом отчасти упрощают систему охлаждения форсунки, но не отвечают выдвигаемым практикой перспективным требованиям (в частности, надежного охлаждения распылителя при работе на подогретых тяжелых топливах).

Распылители с внешней охлаждающей полостью по типу форсунки дизелей фирмы «Зульцер» широко не применяются на современных дизелях в основном из-за больших габаритов и ненадежного уплотнения полости охлаждения, особенно по стыку между камерой сгорания и форсункой (последнее часто вызывает попадание охлаждающей жидкости в цилиндр двигателя). В предложенных в последнее время конструкциях форсунок с изолированной полостью охлаждения этот недостаток устранен. Ввиду больших габаритов форсунок данная группа распылителей может быть использована лишь на дизелях с большими диаметрами цилиндров, где габариты форсунок не определяют конструкцию головки двигателя.

Распылители с полостью охлаждения, образованной накидной гайкой-колпаком, характеризуются простотой конструкции, организации охлаждения и нанесения антикоррозионных покрытий, а также простотой очистки полостей охлаждения в условиях эксплуатации. Однако они имеют относительно большие габариты и корпус, нагруженный монтажными усилиями. Разработанные в процессе совершенствования конструктивные приемы позволяют существенно снизить действие монтажных усилий и деформаций корпуса распылителя и повысить эффективность охлаждения наиболее нагретых участков распылителя. Однако ни одно из известных конструктивных решений не обеспечивает достаточного снижения габаритов распылителя и форсунки в целом. Поэтому данный тип распылителя нельзя отнести к перспективным для современных высокофорсированных дизелей конструкциям.

Распылители с напрессованной или приваренной рубашкой отличаются от рассмотренных выше конструкций меньшими габаритами, возможностью унификации по установочным размерам охлаждаемых и неохлаждаемых распылителей, относительной простотой выполнения полости охлаждения и подвода охлаждающей жидкости к интенсивно нагреваемым частям распылителя. Широкое распространение этих распылителей на современных дизелях в основном сдерживалось сложностью технологии напрессовки рубашки или сварки высоколегированных металлов. Накопленный к настоящему времени опыт производства распылителей с охлаждающей рубашкой показывает, что при использовании специальной оснастки их изготовление не вызывает затруднений. Разработанные новые, более совершенные методы сварки металлов позволяют существенно упростить технологию изготовления распылителей с охлаждающей рубашкой. Учитывая эти соображения, рассматриваемую группу распылителей можно отнести к наиболее перспективным для современных высокофорсированных дизелей. Здесь рассмотрим лишь особенности наиболее перспективной группы распылителей – с приваренной или с напрессованной рубашкой.

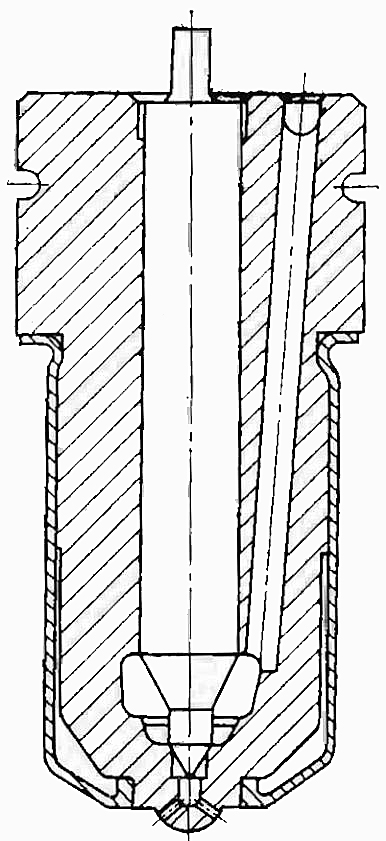

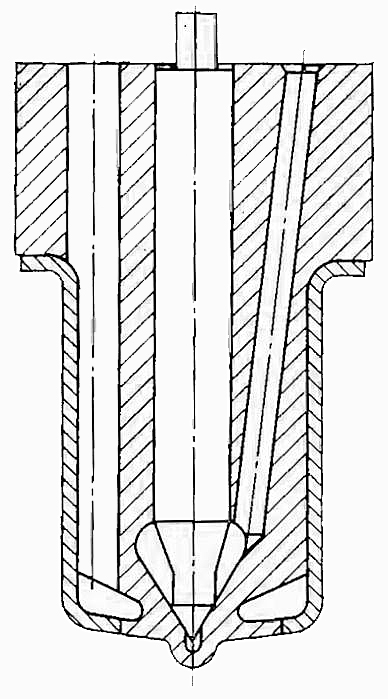

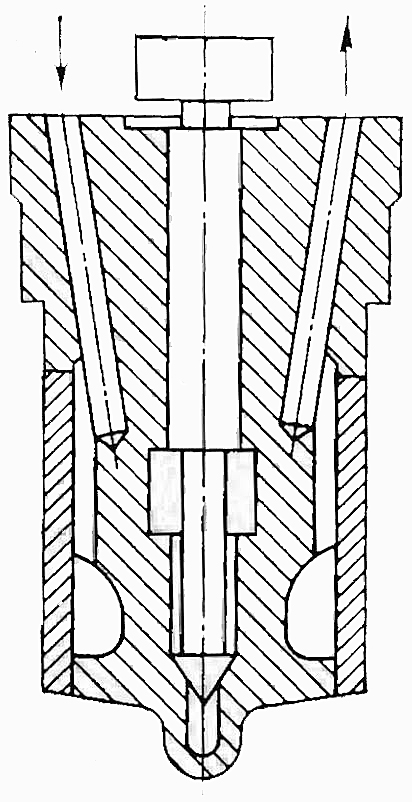

На рис. 13-19 даны типовые схемы охлаждаемых распылителей с напрессованной или приваренной рубашкой. Первым из этой группы явился распылитель с напрессованной рубашкой, запатентованной фирмой «Зульцер» в середине 50-х гг. Фирма «Зульцер» в качестве отличительной особенности заявила наличие в нижней части охлаждающей рубашки распылителя двойных буртиков, служащих для создания поверхности уплотнения полости охлаждения при напрессовке рубашки в горячем или холодном состоянии. Верхнюю часть рубашки напрессовывают на цилиндрическую часть корпуса и при креплении распылителя к корпусу форсунки дополнительно закрепляют накидной гайкой за буртик. Равномерность обжатия и герметичность стыка рубашки с корпусом распылителя обеспечивается подбором толщин конструктивных элементов рубашки, а также режимов нагрева и охлаждения при ее напрессовке.

На рис. 13 приведены основные данные по посадочным поверхностям охлаждаемых Основные элементы топливной аппаратуры судовых дизелейраспылителей малооборотных дизелей фирмы «Зульцер», которые могут характеризовать уровень технологических требований по классу точности и чистоте обработки посадочных поверхностей.

Рубашку распылителя напрессовывают в нагретом до 350-450 °C состоянии. Герметичность полости охлаждения распылителя проверяют опрессовкой жидкостью при давлении 0,8-1,0 МПа, наружную поверхность рубашки испытывают на прочность гидравлическим давлением до 13 МПа. При этом не допускается потери герметичности полости охлаждения и заметной деформации напрессованной рубашки.

Особое внимание при разработке конструкции распылителя с охлаждающей рубашкой уделяют выбору проходных сечений охлаждающих полостей. Фирмой «Зульцер» запатентован вариант распылителя (рис. 14), в котором предусмотрена круговая проточка по корпусу, увеличивающая полость охлаждения и способствующая более эффективному охлаждению носика распылителя.

В общем случае фирма считает целесообразным в конструкциях распылителей с охлаждающей рубашкой выполнять полость охлаждения по возможности большего поперечного сечения, чтобы обеспечить возможность регулирования температурного режима распылителя и более интенсивный проток охлаждающей жидкости, способствующей удалению отложений накипи.

Запатентованная фирмой «Зульцер» конструкция охлаждаемого распылителя оказалась удачной и долгое время выпускалась фирмой для малооборотных дизелей практически неизменной. Лишь в последнее время для дизелей типов RD и RND в конструкцию распылителя введен новый конструктивный элемент — утолщенная верхняя часть напрессованной рубашки (рис. 15), что повышает механическую прочность рубашки и надежность уплотнения полости охлаждения.

В этом случае рубашку можно дополнительно не стягивать с корпусом распылителя накидной гайкой.

Для упрощения технологии изготовления распылителей с охлаждающей рубашкой предприятие «Моторпал» (Чехия) предложило конструкцию распылителя, показанную на рис. 16, с уплотнением соединений между рубашкой и корпусом силиконовыми термостойкими кольцами.

Опытная проверка подтвердила высокие уплотнительные качества этой конструкции при изменении температуры охлаждающей жидкости от 20 до 200 °C и при давлении до 1,5 МПа. Однако отсутствие опыта эксплуатации не позволяет оценить реальные возможности предложенной конструкции распылителя.

В настоящее время многочисленные предложения по упрощению изготовления распылителей с охлаждающей рубашкой основаны на использовании сварки или пайки. Широкому распространению этих процессов препятствует технологическая сложность сваривания высоколегированных материалов рубашки и корпуса распылителя, возможность значительного местного перегрева и коробления свариваемых элементов. Освоенные в последнее время промышленностью более совершенные технологические процессы сварки металлов в значительной мере лишены этих недостатков. Фирмой «Брайс» запатентован распылитель с рубашкой, приваренной с помощью параллельного пучка электронов (рис. 17).

Фирмой «Бурмейстер и Вайн» для группы среднеоборотных дизелей и новой серии малооборотных дизелей типа KFF был разработан и проходил испытания в эксплуатационных условиях охлаждаемый распылитель с приваренной рубашкой типа приведенного на рис. 18.

Фирмой «Р. Бош» успешно освоен новый ряд охлаждаемых длиннокорпусных распылителей размерностей Т и V, в которых рубашка соединена с корпусом распылителя при помощи сварки или пайки.

Таким образом, возможность использования сварки при изготовлении распылителей подтверждается практикой. Процессы сварки постоянно совершенствуются в соответствии с возрастающими потребностями различных отраслей техники.

В настоящее время в российской промышленности накоплен значительный опыт сваривания высоколегированных и углеродистых сталей, в том числе с помощью специальных установок электронной сварки в вакууме, что создает реальные предпосылки для изготовления распылителей с охлаждающей рубашкой.

Нагруженность распылителя, в частности его корпуса, является одним из главных факторов, определяющих его надежность и срок службы. В связи с этим представляет практический интерес анализ возможных путей уменьшения нагруженности корпуса распылителя. В реальных условиях работы топливовпрыскивающей аппаратуры корпус распылителя подвергается нагрузкам от монтажных сил, циклического изменения давления топлива и температурного воздействия. В результате суммарного действия этих нагрузок прецизионная направляющая поверхность в корпусе распылителя претерпевает сложную деформацию.

Изменение формы прецизионной направляющей корпуса распылителя при монтаже зависит от характера приложения механической нагрузки. Некоторая неперпендикулярность торцевых поверхностей корпуса распылителя, корпуса форсунки и гайки распылителя (даже в пределах допусков) при монтаже приводит к несимметричному положению нагрузки и к появлению деформации изгиба прецизионной направляющей, к смещению и деформации запорного конуса. Деформация по длине прецизионной направляющей имеет форму волнистой линий, характер которой меняется вместе с изменением расположения поля допуска на неперпендикулярность уплотнительных поверхностей. При впрыске топлива происходит изменение формы деформации прецизионных поверхностей корпуса распылителя, к монтажным деформациям прибавляются цикловые и температурные. В связи с многофакторным воздействием на корпус распылителя указать форму изгиба прецизионной поверхности конкретно для данного типа распылителя практически не представляется возможным. Наиболее общая картина протекания деформаций по длине направляющей корпуса распылителя, подтвержденная экспериментальными данными применительно к типовой конструкции, сводится к следующему.

В сечениях, непосредственно прилегающих к уплотнительному торцу, прецизионная поверхность деформируется внутрь корпуса. В нижней части, в районе кармана распылителя, она деформируется в сторону увеличения прецизионного зазора между корпусом и иглой распылителя. Исходя из этого повышение работоспособности распылителя можно обеспечить в первую очередь за счет снижения абсолютных значений усилий и деформации корпуса, а также путем придания прецизионной направляющей иглы специальной геометрии с учетом возможных линий деформаций корпуса распылителя.

Читайте также: Насос-форсунки судовых топливных систем

Значительный резерв в повышении надежности распылителя представляют монтажные деформации, которые в процессе доводки конструкции должны быть сведены к минимуму за счет выбора определенной конструктивной формы корпуса распылителя при сборке форсунки и рациональных соотношений конструктивных элементов уплотнительного торца распылителя.

На монтажные деформации решающее влияние оказывают размеры, расположение и форма упорного бурта, за который распылитель крепится к корпусу форсунки. В зависимости от расположения упорного бурта распылители можно условно разделить на два типа – с нижним и верхним упорным буртом. Распылители с нижним упорным буртом относятся к числу первых конструктивных решений, получивших распространение на ряде дизелей фирм «Бурмейстер и Вайн», «Крупп», «Дейтц» и др. Некоторые конструктивные варианты этих распылителей показаны на рис. 19.

а – «Крупп»; б – «Бурмейстер и Вайн»; в – «Дейтц»

Упорный бурт может также выполняться с конической поверхностью (рис. 19, а). В указанных конструкциях влияние монтажных усилий на деформацию прецизионной направляющей иглы ослабляется или полностью исключается. Однако ухудшаются условия работы запорного конуса, который в этих случаях находится в зоне действия монтажных усилий. Повышенные монтажные усилия в ряде случаев могут приводить к деформации запорного конуса и потере герметичности распылителя. Кроме того, габариты нижней части распылителя, выходящей в камеру сгорания двигателя, существенно возрастают при такой конструкции, что приводит к увеличению тепловоспринимающей поверхности нижней части соплового аппарата. Ввиду указанных недостатков распылители с нижним упорным буртом нельзя отнести к перспективным конструкциям. Можно ожидать, что эти конструкции будут применяться лишь на дизелях, не имеющих жестких ограничений по габаритам форсунки.

Распылители с верхним расположением упорного бурта в настоящее время используются в качестве стандартных конструкций и получили широкое распространение ввиду их большей универсальности, а также благодаря тому, что со стороны камеры сгорания могут быть выполнены меньшие тепловоспринимающие поверхности. Основной недостаток этих конструкций — возможные монтажные деформации прецизионной направляющей поверхности иглы. Известные конструктивные приемы совершенствования распылителей с верхним упорным буртом основаны главным образом на применении различного рода проточек на прецизионных поверхностях корпуса или иглы в соответствии с линией деформации поверхности. Трудности реализации этого пути связаны с необходимостью экспериментального определения линии деформации в реальных условиях работы распылителя.

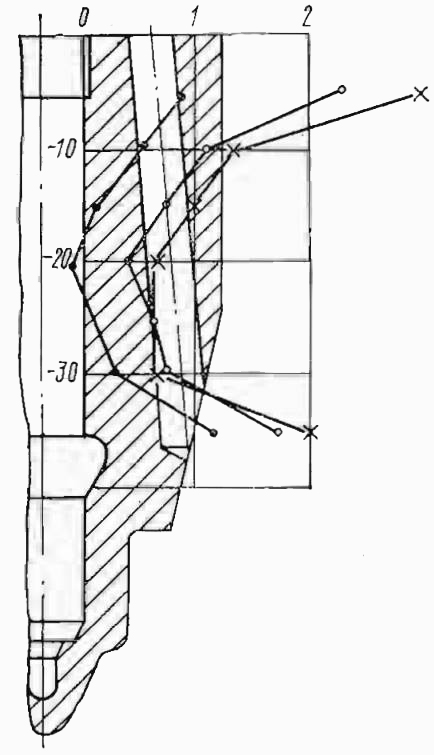

Определенную помощь могут оказать приводимые графики монтажных деформаций наиболее распространенных типов распылителей:

- дизелей типов РС2-5 (рис. 20),

- МН-51 (рис. 21) и Г60 (рис. 22).

● – ● – pос = 16,6 кН; ○ – ○ – pос = 33,3 кН; × – × – pос = 50 кН

Отметим, что у всех типов распылителей существенно изменяется при монтаже геометрия прецизионной поверхности.

● – ● – pос = 14 кН; ○ – ○ – pос = 28 кН; × – × – pос = 42 кН

В наихудших условиях находятся распылители типа Г60 (см. рис. 22).

● – ● – pос = 29 кН; ○ – ○ – pос = 57,7 кН; × – × – pос = 86,7 кН

У них монтажной деформации подвергается не только прецизионная направляющая поверхность, но и поверхность запорного конуса. При этом амплитуда деформации запорного конуса относительно высока и имеет несимметричный характер, что искажает исходную геометрическую форму запорного конуса и сводит на нет технологические трудозатраты на доводку этого элемента в процессе изготовления распылителя. Очевидно, этот недостаток явился одной из причин того, что данный тип распылителей почти не находит применения на современных дизелях. В существующих конструкциях распылителей с нижним расположением бурта из-за повышенных деформаций их корпуса конструкторы вынуждены принимать меры для уменьшения нагрузки на корпус. В частности, в распылителях дизелей типа KZ 70/120 фирма MAH в порядке модернизации ввела набор колец, устанавливаемых под верхний бурт распылителя так, чтобы перевести часть монтажной нагрузки в верхнюю зону корпуса. Общая высота колец подбирается индивидуально для каждой форсунки по специальной инструкции. Набор колец включает резиновое уплотнительное кольцо, поэтому суммарная податливость колец относительно высока, что позволяет приложить монтажную нагрузку к корпусу распылителя от гайки форсунки по двум силовым линиям, верхнему опорному бурту через набор колец и нижнему торцу распылителя через отъемный сопловой наконечник. Несмотря на некоторую разгрузку корпуса распылителя, общая его деформация существенно не меняется и остается относительно высокой.

В распылителях второго типа, с верхним расположением опорного бурта (см. рис. 20, 21), монтажная деформация не охватывает запорный конус, что создает им очевидное преимущество перед распылителями первого типа. Однако прецизионная направляющая поверхность у этих распылителей также испытывает значительную деформацию. После монтажа распылителя она приобретает бочкообразную или конусную форму с разницей размеров диаметральных сечений до 2-4 мкм. Наиболее неблагоприятная отрицательная деформация обычно располагается в зоне опорного бурта. Следует отметить высокие отрицательные деформации распылителей дизелей типов РС2-5 и МН-51, доходящие до 1,5 мкм. Чтобы обеспечить необходимую подвижность иглы в корпусе таких распылителей, необходимо увеличивать исходный технологический прецизионный зазор. В частности, в рассматриваемых распылителях, по фирменным рекомендациям, исходный радиальный зазор устанавливается в пределах 5-6 мкм. Очевидно, это следует рассматривать как вынужденный способ обеспечения подвижности иглы при неблагоприятной деформации корпуса распылителя.

Исследованиями установлено, что повышенная деформация прецизионной поверхности не является органическим недостатком распылителей с верхним расположением опорного бурта. Можно скорректировать вид линии деформации поверхности путем выполнения кольцевых канавок в распылителе. Корректировать линию деформации можно также подбором высоты опорного бурта, о чем свидетельствует различный характер протекания монтажных деформаций распылителей дизелей типов РС2-5 и МН-51 (см. рис. 20, 21), имеющих опорные бурты разной высоты.

Снижение монтажных усилий путем оптимизации момента затяжки гайки требует изучения реальных условий работы уплотнительного торца распылителя. В технической литературе нет достаточно полных данных о величине требуемого момента затяжки гайки. Применительно к автотракторным двигателям, в частности, рекомендуется момент затяжки гайки распылителя устанавливать из условий обеспечения удельных давлений порядка 200 МПа. В машиностроительной гидравлике отмечается, что выжимание жидкостной пленки из уплотнительного стыка и его герметичность обеспечивается при удельных давлениях 40-45 МПа.

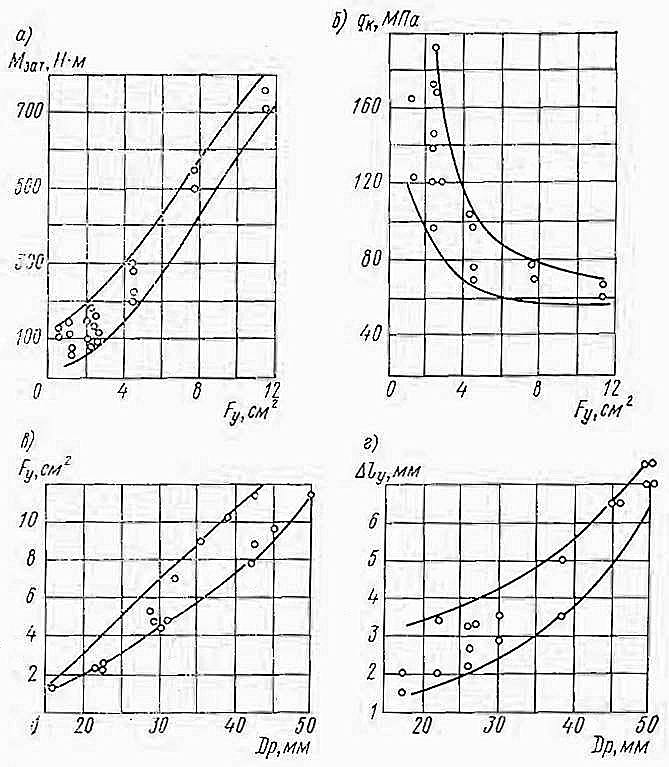

Указанные выше обстоятельства свидетельствуют о том, что условия работы уплотнительного стыка полностью не раскрыты. Основные предпосылки к обоснованию оптимального момента затяжки гайки распылителя могут быть намечены из обобщения эксплуатационных характеристик топливной аппаратуры российских и зарубежных двигателей. На рис. 23 приведены статистические данные по моменту затяжки Mзат гайки распылителя, удельному давлению qк на уплотнительном торце, площади Fу уплотнительного торца распылителя минимальной длине уплотнительной перемычки Δlу. Сведения по моменту затяжки гайки распылителя взяты из каталога фирмы «Р. Бош» и данных по форсункам российских дизелей. Удельное давление рассчитано с учетом Mзат, площади уплотнительного торца и особенностей гайки распылителя данной форсунки. Из приведенных данных представляют практический интерес следующие выводы.

а – момент затяжки Mзат гайки распылителя; б – удельное давление qк на уплотнительном торце; в – площадка уплотнительного торца Fу; г – минимальная длина уплотнительной перемычки Δlу

Для одного и того же типа и размерности распылителя рекомендуемый Mзат изменяется в 1,5-2 раза. Особенно ярко это выражено для распылителей малых размерностей с установочным диаметром Dр = 17 мм и Dр = 22 мм. Примерно в таком же диапазоне изменяется – qк:

- с увеличением размерности распылителя уплотнительной площади qк уменьшается.

По приведенным данным, верхняя граница изменения qк примерно оценивается 200 МПа, а нижняя граница изменения qк доходит примерно до 60 МПа (данные по нижней границе qк относятся к распылителям фирмы «Р. Бош»). Указанный характер изменения qк связан с увеличением уплотнительной площади Fу и длины уплотнительной перемычки Δlу для распылителей больших размерностей. Во всех случаях для рассматриваемых распылителей qк больше, чем требуется для выжимания жидкостной пленки с уплотнительного торца, т. е. qк = 40÷45 МПа, что связано с необходимостью компенсировать усилие, отрывающее распылитель от корпуса форсунки в период впрыска топлива. Минимальная длина Δlу распылителей составляет примерно 1,5 мм. Очевидно, этот параметр обусловлен не только требованиями к уплотнительным свойствам торца распылителя, но и сроком его службы и условиями работы. С увеличением длины уплотнительной перемычки должен увеличиваться срок службы торца, однако при этом могут возрасти Fу и монтажные усилия на корпус распылителя. В связи с этим при выборе конструкции распылителя и момента затяжки гайки возникает проблема оптимизации соотношений между удельным давлением, величиной уплотнительной площади и длиной уплотнительных перемычек на торце распылителя.

Изложенные выше соображения показывают, что удельные давления затяжки qзат должны равняться сумме удельных давлений на торце от максимального давления топлива, раскрывающего стык в период впрыска q, и удельных давлений, требуемых для выжимания жидкостной пленки с уплотнительного торца qmin, т. е. qзат = q + qmin.

Для уменьшения монтажных усилий на корпус распылителя необходимо уменьшить площадь уплотнительного торца и площадь, на которую действует давление топлива, раскрывающее уплотнительный стык. На рис. 24 даны варианты конструктивного выполнения уплотнительного торца, которые могут иллюстрировать способы уменьшения монтажных усилий на корпус распылителя.

а – с кольцевой канавкой; б – с координированными отверстиями; в – с секторной канавкой и координированными отверстиями; г – с координированными отверстиями и уплотнительными выступами; д – с координированными отверстиями и фигурной выборкой.

1 – топливные каналы; 2 – охлаждающие каналы

Кольцевая топливоподводящая канавка (рис. 24, а) по сравнению с двумя топливоподводящими отверстиями (рис. 24, б) имеет в 12-15 раз большую площадь, на которую непосредственно действует давление при впрыске топлива. Например, применительно к распылителю с установочным диаметром 30 мм при работе топливной аппаратуры с давлениями впрыска 100 МПа указанное соотношение площадей при прочих равных условиях уменьшает усилие раскрытия стыка в 4-5 раз и дает выигрыш в монтажном усилии примерно на 25 тыс. Н.

Приведенный пример наглядно подтверждает целесообразность уменьшения площади топливоподводящих проточек на уплотнительном торце распылителя. При этом требуемого уменьшения площади контакта можно добиться путем выполнения уплотнительной поверхности в виде выступающих кольцевых выступов в районе отверстий или специальных выборок на рабочих участках торца (рис. 24, д). Последний вариант выполнения уплотнительного торца защищен английским патентом кл. F02м 61/16 № 1210381. Основная идея конструкции заключается в обеспечении примерно одинаковой длины Δlу уплотнительных перемычек по всем возможным направлениям протечек топлива.

Таким образом, имеются значительные резервы совершенствования распылителей за счет снижения нагруженности корпуса. Уменьшение деформаций прецизионной направляющей корпуса можно обеспечить за счет установления характера изменения линий деформаций и выполнения протечек на корпусе или на игле в районе отрицательных деформаций (внутрь корпуса) прецизионной поверхности. Одним из путей снижения монтажных усилий является уменьшение площади, на которую действует давление топлива, раскрывающее уплотнительный стык, и выбор оптимальной длины уплотнительных перемычек для снижения площади уплотнительного торца и удельных давлений на его поверхности. Технологическое осуществление рассмотренных конструктивных приемов не представляет особых трудностей.