Судовые холодильные машины и установки являются важной частью оборудования для судов. Они предназначены для поддержания необходимых температурных режимов и хранения различных продуктов, включая пищевые продукты, медицинские препараты и другие товары, требующие определенных условий хранения.

- Теоретические основы холодильных установок

- Способы получения низких температур и искусственное охлаждение

- Термодинамические основы холодильных машин, работающих с затратой механической энергии

- Холодильные агенты и хладоносители

- Устройство холодильных установок

- Компрессоры холодильных установок

- Аппараты холодильных установок

- Автоматика холодильных установок

- Схема аммиачной холодильной установки судов типа «Атлантик»

- Холодильная установка типа ПТС-150

- Техника безопасности при эксплуатации холодильных установок

Судовые холодильные машины и установки оборудованы специальными системами охлаждения и морозильными камерами, которые обеспечивают стабильные температурные условия в течение всего плавания. Это позволяет судам доставлять свежие и перечные продукты на большие расстояния, сохраняя их качество.

Теоретические основы холодильных установок

Способы получения низких температур и искусственное охлаждение

Способы получения низких температур. В природе тепловая энергия непрерывно переходит от тел с высокой температурой к телам с более низкой температурой, т. е. происходит естественное охлаждение. Понижение температуры охлаждаемого тела до температуры окружающей среды не требует специальных условий. При естественном охлаждении нельзя получить температуру ниже температуры окружающей среды. Для понижения температуры тела ниже температуры окружающей среды требуются специальные устройства, работа которых осуществляется с затратой энергии. Для получения низких температур используют следующие физические явления.

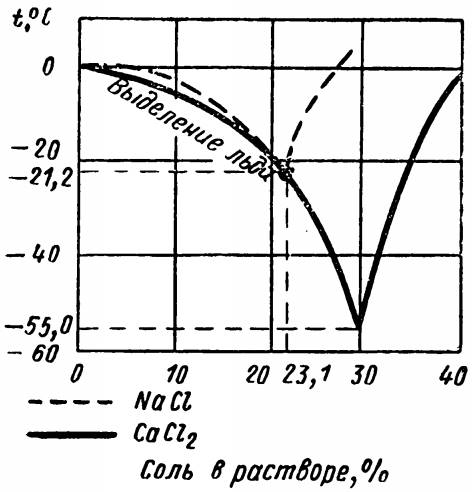

Плавление. Теплота плавления водяного льда широко используется при безмашинном охлаждении, но при этом предельная температура охлаждения будет 0 °C. Более низкие температуры можно получить, применяя смесь льда и солей. В практике широко используют льдосоляное охлаждение (смесь льда и поваренной соли). С повышением концентрации соли до 23,1 % температура плавления льдосоляной смеси понижается до минус 21,2 °C. Дальнейшее увеличение концентрации соли приводит к повышению температуры плавления смеси.

Кипение. Это процесс парообразования при подводе тепла к жидкому телу (холодильному агенту). Широко используется для Судовые холодильные установки рыбопромыслового флотаполучения искусственного холода при машинном охлаждении. В качестве холодильных агентов применяют:

- аммиак,

- хлористый метил,

- хладон-12,

- хладон-22 и др.

Охлаждение расширением газов. Протекает только за счет внутренней энергии без подвода внешней. От степени использования внутренней энергии для совершения внешней работы зависит степень охлаждения газа. При адиабатном расширении газа можно достичь наибольшего охлаждения. Этот процесс используется в воздушных холодильных машинах.

Дросселирование (эффект Джоуля – Томсона). Основано на резком снижении давления газа или жидкости при прохождении их через суженное отверстие. Дросселирование сопровождается частичным парообразованием и понижением температуры. При отсутствии теплообмена этот процесс протекает адиабатно без совершения внешней работы. Дросселирование используется для глубокого охлаждения.

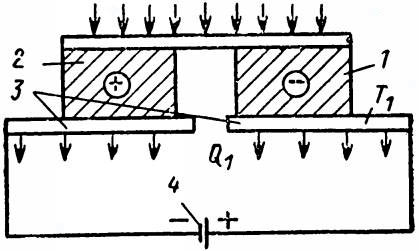

Термоэлектрическое охлаждение (эффект Пельтье). Это охлаждение основано на разности температур в спаях, образующихся под влиянием проходящего электрического тока. На рис. 1 показан термоэлемент, состоящий из двух полупроводников, соединенных между собой медной пластиной.

1, 2 – термоэлементы; 3 – спай; 4 – источник тока

При прохождении тока от источника питания 4 через термоэлементы 1 и 2, последовательно соединенные медными пластинами (спаями) 5, на одном из спаев поглощается тепло Q0, и он охлаждается. На другом спае выделяется тепло Q1, и он нагревается до температуры Tp. От теплового спая теплота отводится охлаждающим телом, например воздухом или водой. Термоэлементы можно последовательно соединять в батареи для получения большого охлаждающего эффекта.

Преимущества термоэлектрического охлаждения состоят в:

- бесшумности работы;

- отсутствии веществ, находящихся под давлением;

- надежности;

- долговечности и компактности.

Недостатками являются повышенный расход электроэнергии и высокая стоимость производства холода.

Искусственное охлаждение. Это охлаждение осуществляется с помощью Судовые холодильные установки рыбопромыслового флотахолодильных установок и широко применяется на судах промыслового флота. В последние годы построено большое количество крупных транспортных рефрижераторных и промысловых судов, оборудованных современными холодильными установками, используемыми для замораживания рыбы и охлаждения трюмов:

- БМРТ;

- РТМС;

- БАТ типа «Горизонт»;

- ТСМ типа «Орленок» и др.

Холодильные установки на судах промыслового флота используют для хранения рыбопродукции и пищевых продуктов, предназначенных для питания экипажа судна. Наиболее совершенным видом консервации является охлаждение или замораживание, так как с понижением температуры значительно замедляются развитие микроорганизмов и распад углеводов, жиров и белков.

При охлаждении пищевые продукты не доводят до криоскопической температуры, т. е. температуры замерзания влаги, находящейся в тканях этих продуктов. Замораживание – более эффективный способ консервации, позволяющий сохранить продукты в течение продолжительного времени. При замораживании температура понижается настолько, что влага превращается в кристаллы льда; благодаря этому продукт как бы обезвоживается и способен храниться длительное время.

На сохранность питательных и вкусовых качеств продуктов влияют:

- температура хранения;

- влажность воздуха;

- и его циркуляция в охлажденном помещении.

При пониженной влажности воздуха значительно замедляется развитие бактерий, но вместе с тем происходит усушка некоторых скоропортящихся продуктов, которая, в свою очередь, снижает качество и внешний вид продуктов. С повышением влажности на поверхности продуктов, как правило, образуется плесень.

Циркуляция воздуха в охлажденном помещении обеспечивает равномерное распределение температуры и влажности и препятствует образованию зон, в которых скапливается затхлый воздух. Для нормальной циркуляции воздуха применяют воздушные системы охлаждения, обеспечивающие принудительную циркуляцию.

Правильный выбор температуры хранения, влажности и кратности циркуляции воздуха в охлаждаемых помещениях способствует сохранению продуктов.

Некоторые продукты после дефростации (оттаивания) не восстанавливают своих первоначальных качеств. Например, фрукты, овощи и яйца не подвергаются размораживанию и перевозятся только в охлажденном виде.

На некоторых промысловых и транспортных судах для сохранения улова устанавливают ледогенераторы мощностью от 0,2 до 25 т в сутки. Суда прибрежного лова для охлаждения рыбы используют дробленый естественный лед, однако применение его малоприемлемо с санитарной и технологической точек зрения, так как он содержит значительное количество вредных примесей и микроорганизмов. Наиболее целесообразно применять для охлаждения рыбы чешуйчатый или снежный лед, изготовленный на судне или в береговых условиях.

Для поддержания в служебных и бытовых помещениях судна благоприятных условий для жизнедеятельности человека применяют кондиционирование воздуха, которое обеспечивает зимой подогрев воздуха и его увлажнение, а летом – охлаждение и осушку.

Использование холодильных установок на судах не исчерпывается вышеперечисленными областями их применения. В отдельных случаях их используют для:

- охлаждения питьевой воды;

- бензиновых и спиртовых танков;

- для получения пресной воды;

- для отопления судовых помещений и охлаждения воздуха, подаваемого в двигатели внутреннего сгорания и газотурбинные установки, предназначенные для сжигания топлива.

К судовым холодильным установкам предъявляют следующие требования:

- простота устройства;

- малые эксплуатационные расходы;

- компактность;

- надежность и безопасность в работе.

Термодинамические основы холодильных машин, работающих с затратой механической энергии

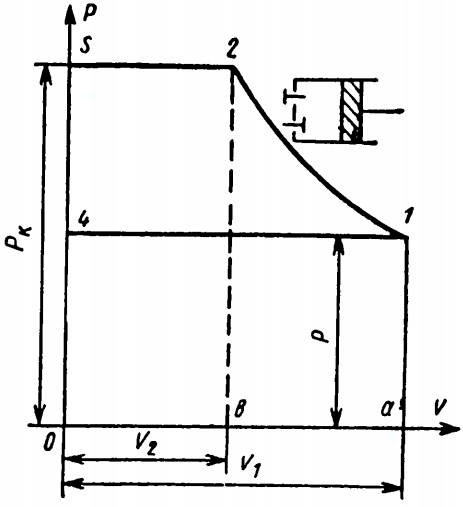

Теоретический рабочий процесс поршневого компрессора можно изобразить индикаторной диаграммой, которая не учитывает теплообмена с окружающей средой и трения в движущихся частях компрессора (рис. 2).

При движении поршня вправо открывается всасывающий клапан и полость цилиндра заполняется парами холодильного агента при давлении p0 (на рис. линия 1-4). Процесс всасывания прекращается, когда поршень займет свое крайнее правое положение. При обратном движении поршня влево пар в цилиндре сжимается (на рис. линия 1-2) и, как только давление в цилиндре достигнет значения pk, – открывается нагнетательный клапан, а пары выдавливаются в конденсатор (на рис. линия 2-3). После того как давление понизится, под действием пружины закроется клапан и начнется вновь процесс всасывания. Так как в теоретическом компрессоре отсутствует мертвое пространство, то линия 3-4 совпадает с ординатой, характеризуя мгновенное изменение давления от pk до p0.

Площадь индикаторной диаграммы 4-1-2-3 определяет теоретическую работу компрессора Lk которая равна:

где:

- Lсж – работа сжатия, протекающая по линии 1-2 (площадь 1-2-в-а);

- Lвыт – работа выталкивания паров холодильного агента, линия 2-3 (площадь 2-3-0-в);

- Lвс – работа всасывания, линия 4-1 (площадь 1-4-0-а).

На рис. 3 изображен теоретический Рефрижерация, кондиционирование воздуха и вентиляцияпроцесс холодильной машины на диаграмме Т-S.

а – принципиальная схема; б – цикл в S-T-диаграмме; в – цикл в i-lg P-диаграмме

Для построения диаграммы нужно провести изотерму Tk (на рис. линия 2-3) и из точек 2 и 3 провести адиабаты (вертикальные линии) до пересечения с изотермой T0 в точках 1 и 4. Холодильный агент кипит при постоянных температурах t0 и давлении pk, отнимая тепло g0 от окружающей среды. Образующийся пар отсасывается компрессором, который поддерживает в испарителе низкое давление при t0 сжимает пары адиабатически до давления pk. Далее пар конденсируется в конденсаторе, отдавая тепло qk окружающей среде при постоянных pk и tk. Затем жидкий холодильный агент расширяется адиабатически до давления кипения p0, при котором он может кипеть при низкой температуре и отнимать тепло от окружающей среды.

Холодопроизводительность цикла определяется площадью 4-1-а-в, а работа цикла lц – площадью 1-2-3-4 (Lсж – площадь 1-2-3-5, Lсж – площадь 3-4-5). Холодильный коэффициент цикла ε равен:

При использовании одноступенчатой холодильной машины невозможно достичь низких температур кипения холодильного агента (от минус 30 до минус 35° C), – так как в этом случае нарушается работа компрессора:

- нарушается смазка;

- увеличиваются потери на трение;

- нарушается температурный режим.

При низких температурах кипения и высоких конденсациях уменьшается объемный и индикаторный КПД компрессора.

Для устранения этих недостатков в работе холодильных установок используют компрессоры двух- и трехступенчатого сжатия с промежуточным охлаждением холодильного агента. При двухступенчатом сжатии вначале пары сжимаются в ступени низкого давления (СНД) и вытесняются в промежуточный сосуд, в котором пары охлаждаются. Затем охлажденные пары всасываются ступенью высокого давления (СВД) компрессора и нагнетаются в конденсатор.

Двухступенчатое сжатие паров холодильного агента имеет следующие преимущества:

- удельный объем холодильного агента уменьшается благодаря промежуточному охлаждению в промежуточном сосуде;

- объемный показатель поршневого компрессора увеличивается, так как уменьшается отношение pk/p0;

- возможно одновременное получение двух температур кипения холодильного агента.

Двухступенчатое сжатие применяется при отношении давлений pk/p0⩾9.

Переход на двух- и трехступенчатое сжатие повышает стоимость холодильной установки, усложняет ее схему и регулирование рабочим процессом.

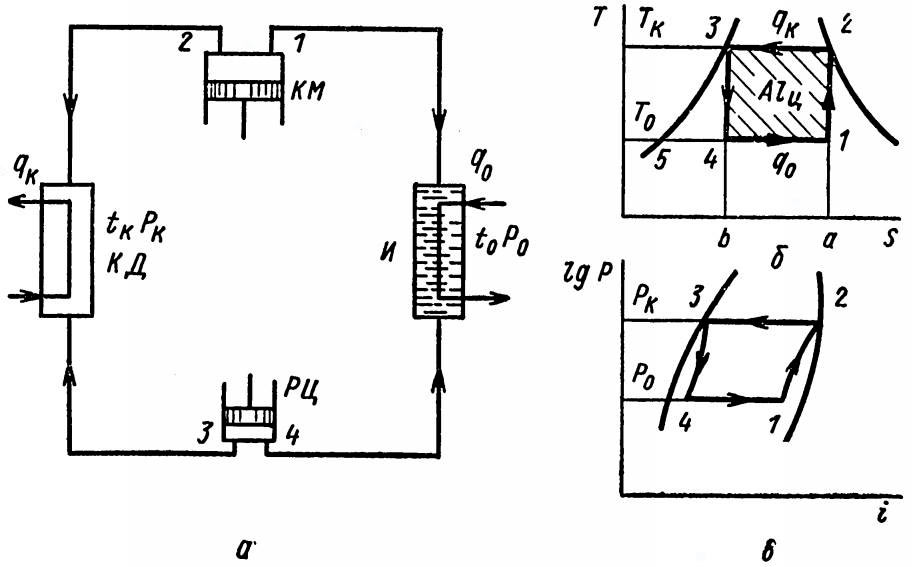

Принципиальная схема двухступенчатой холодильной машины с полным промежуточным охлаждением пара и одной температурой кипения показана на рис. 4.

а – принципиальная схема; б – цикл в S-T-диаграмме; в – цикл в i—lg P-диаграмме

Данная схема наиболее широко применяется на судах промыслового флота. При ходе поршня вправо СНД пар из испарителя поступает в цилиндр, сжимается адиабатически (на рис. линия 1-2) до давления pпр и выталкивается в промежуточный сосуд ПС, где охлаждается (на рис. линия 2-3). Пар охлаждается от температуры T2 до T3, равной температуре Tпр, жидким холодильным агентом с параметрами pпр и Tпр.

В промежуточном сосуде некоторая часть жидкости испаряется (на рис. линия 8-3) и вместе с охлажденным паром всасывается СВД, где сжимается адиабатически (на рис. линия 3-4) от давления pпр до давления конденсации p, и пар поступает в конденсатор КД; при этом температура его повышается до T4.

Далее полученная жидкость (на рис. линия 4-5) поступает в переохладитель ПО (на рис. линия 5-6), где переохлаждается и разделяется:

- часть жидкости поступает в PB1 дросселируется от давления p до давления pпр (на рис. линия 5-6) и поступает в промежуточный сосуд, заполняя его до определенного уровня;

- некоторая часть жидкости испаряется, и пар отсасывается СВД.

От змеевика жидкость поступает в PB2, где дросселируется от давления pk до p0 (на рис. линия 7-7′) и далее поступает в испаритель, где жидкий холодильный агент кипит (на рис. линия 7′-1) при давлении p0 и температуре T0, а полученный пар всасывается компрессором.

Промежуточный сосуд ПС служит для охлаждения пара между ступенями низкого и высокого давлений и переохлаждает жидкий холодильный агент перед регулирующим вентилем, т. е. выполняет роль теплообменника.

Для расчета теоретического цикла холодильной машины данные задаются условиями работы и холодопроизводительностью.

Количество холодильного агента, проходящего через СНД, находят по формуле:

Количество пара, образовавшегося при полном промежуточном охлаждении, составит:

Количество холодильного агента, проходящего через СВД:

где:

- x – степень сухости пара в точке 6 после первого дросселирования;

Тепло, отданное холодильным агентом в конденсаторе, можно определить по формуле:

Работа СНД выразится:

Работа СВД выразится:

Холодильный коэффициент будет равен:

В зависимости от температурного режима холодильной установки изменяется и ее холодопроизводительность. При снижении температуры уменьшается степень сжатия компрессора и, следовательно, холодопроизводительность увеличивается, а при повышении температуры холодопроизводительность уменьшается.

Холодильные агенты и хладоносители

На промысловых и транспортных судах в качестве холодильных агентов широко применяют вещества, которые при атмосферном давлении кипят при низкой температуре и удовлетворяют следующим требованиям:

- позволяют создать температурные режимы работы и максимального эффекта использования работы компрессора;

- не взрывоопасны и не горючи;

- не оказывают вредного влияния на организм человека;

- не разрушают детали и узлы холодильного оборудования;

- имеют низкую температуру затвердевания.

Этим требованиям отвечают холодильные агенты:

- хладон-12,

- хладон-22,

- аммиак.

Хладон-12 (дифтордихлорметан). Тяжелый, бесцветный газ. Пар хладона-12 в 4,3 раза тяжелее воздуха. Жидкий хладон тяжелее воды. Хладон-12 при малых концентрациях не имеет специфического запаха, не поддерживает горения, но под действием открытого огня (при температуре 400 °C и выше) разлагается и выделяет фосген и другие ядовитые вещества, опасные для человека. Поэтому курить и пользоваться открытым огнем в помещении с холодильной установкой, работающей на хладоне-12, запрещается.

Хладон-12 не растворяется в воде, поэтому заполняют холодильные установки после тщательной просушки и принятия мер против попадания влаги в систему. Этот газ текуч, он проникает даже через малейшие неплотности, поэтому необходимо тщательно следить за герметичностью систем и оборудования холодильной установки. Он активно растворяется в масле, понижая его вязкость. Чем выше давление и ниже температура, тем меньше хладона растворяется в масле.

Температура кипения хладона-12 при атмосферном давлении минус 29,8 °C, температура нагрева паров на нагнетании не превышает 70 °C, холодопроизводительность 305,6 м3/ч, температура затвердевания минус 155 °C.

Хладон-12 широко используют в судовых Ремонт холодильного и технологического оборудования суднахолодильных установках малой и средней холодопроизводительности. Хранят его в жидком виде в баллонах, окрашенных в серебристый цвет, с надписью «Хладон-12».

Хладон-22 (дифтормонохлорметан). Его применяют в установках с температурой кипения в пределах от минус 30 до минус 80 °C, в которых применение аммиака невозможно.

Хладон-22 – это бесцветный газ, взрывоопасен, относительно безвредный. Температура кипения при атмосферном давлении минус 49,8 °C, объемная холодопроизводительность близка к аммиаку и на 60 % больше, чем у хладона-12.

Растворимость воды в хладоне-22 хотя и выше, чем в хладоне-12, но все же очень мала, поэтому надо тщательно следить за проникновением влаги в систему. Хорошо растворяется в масле, к металлам инертен, за исключением сплавов, содержащих более 2 % марганца и алюминия, в присутствии железа начинает разлагаться при температуре 550 °C.

Хладон-22 нашел применение в одноступенчатых холодильных установках с температурой испарения до минус 35 °C и в двухступенчатых с температурой испарения до минус 80 °C.

Применение смесей хладонов в судовых холодильных установках целесообразно, так как при этом возрастает холодопроизводительность этих установок. Выбор агентов и их пропорция зависит от требуемых температурных условий работы.

Аммиак. Это бесцветный газ с резким запахом. Вреден для человека. Поэтому при обслуживании аммиачных установок необходимо следить, чтобы не было утечек аммиака из системы. Для обнаружения утечек применяют специальные индикаторы (лакмусовую бумагу), которые при наличии аммиака изменяют окраску.

Аммиак горюч и взрывоопасен. Этот газ поглощается водой, образуя нашатырный спирт, обладающий щелочными свойствами. Он активно разрушает:

- медь;

- цинк;

- бронзу (кроме фосфористой бронзы);

поэтому детали аммиачных холодильных машин делают из стали и чугуна. Масло в аммиаке почти не растворяется.

Жидкий аммиак имеет температуру кипения минус 33,4 °C; объемная холодопроизводительность аммиака выше, чем у других хладагентов.

Аммиак применяется для средних и крупных холодильных машин с поршневыми компрессорами при температуре кипения до минус 60 °C и температуре конденсации до 40 °C.

Так как хладоны почти безвредны для здоровья человека, а термодинамические свойства их сходны с аммиачными, то промысловые суда строят с холодильными установками, работающими на хладонах и их смесях.

Хладоносители – вещества, отбирающие теплоту от охлаждаемой среды и передающие ее кипящему холодильному агенту. Применяются, когда охлаждение непосредственным испарением холодильного агента нежелательно.

К хладоносителям предъявляют следующие требования:

- они должны иметь низкую температуру замерзания;

- малую вязкость и плотность;

- быть химически нейтральными к металлам и прокладочным материалам;

- обладать большой теплоемкостью;

- быть безвредными.

Наиболее дешевые теплоносители – воздух и вода, но применяются они крайне ограниченно из-за высокой температуры замерзания воды, а воздух имеет малую теплоемкость. Наибольшее распространение в качестве хладоносителей получили рассолы – водные растворы солей хлористого кальция и хлористого натрия (поваренная соль). Недостатком рассолов является их коррозионное воздействие на металлы, поэтому для уменьшения коррозии на поверхности металлов создают защитную пленку (окраска, покрытие лаком), предохраняющую металл от разрушения, или вводят в рассол неорганические (пассиваторы) или органические (ингибиторы) вещества. Также применяют протекторную защиту. Для защиты железа и алюминия применяют протекторы из цинка, для бронзы, меди, латуни – из цинка, железа, кадмия.

Выбор рассола зависит от температуры охлаждающей среды и технологического процесса. Для более низких температур от минус 18 до минус 23 °C применяют хлористый кальций. При непосредственном контакте рассола и продуктов используют поваренную соль.

Температура замерзания рассола зависит от его концентрации. При получении рассола необходимо учитывать, что с увеличением концентрации до определенного предела температура замерзания его понижается (рис. 5).

Концентрация рассола должна обеспечивать температуру его замерзания на 5-6° ниже температуры кипения холодильного агента. Наиболее низкая температура замерзания рассола NaCl – минус 21,2 °C при концентрации 23,1 кг соли на 100 кг раствора или 30,1 кг соли на 100 кг воды. Для рассола СаСl2 температура минус 55 °C достигается при концентрации 29,9 кг соли на 100 кг раствора или 42,7 кг соли на 100 кг воды. Указанные значения температур соответствуют криогидратной точке. Если понизить температуру рассола ниже указанного, то рассол замерзнет. При более высокой концентрации рассола температура его замерзания вновь повышается.

Устройство холодильных установок

Компрессоры холодильных установок

Компрессор – основная часть холодильной установки. Он предназначен для отсасывания паров холодильного агента из испарителя, сжатия его и нагнетания в конденсатор под давлением. Наибольшее применение в холодильных установках получили:

- поршневые,

- винтовые,

- ротационные,

- и центробежные компрессоры.

Холодильные компрессоры классифицируются:

- в зависимости от направления движения паров холодильного агента – на прямоточные и непрямоточные;

- по роду применяемого холодильного агента – на аммиачные и хладоновые;

- по числу ступеней – на одно-, двух- и многоступенчатые;

- по числу рабочих полостей цилиндров – на простого и двойного действия;

- по числу рабочих цилиндров – на одно-, двух- и многоцилиндровые, имеющие до 8 цилиндров;

- по расположению осей цилиндров – на горизонтальные, вертикальные, V-образные и W-образные с расположением цилиндров под углом к вертикали;

- по числу оборотов – на тихоходные (до 500 об/мин) и быстроходные (свыше 500 об/мин);

- по холодопроизводительности – на малые (до 100 кВт), средние (100-600 кВт) и крупные (свыше 600 кВт);

- по типу привода – с непосредственным приводом от электромотора через муфту и с приводом посредством клиноременной передачи.

В судовых холодильных установках широкое применение получили вертикальные и V-образные компрессоры с непосредственным приводом от электромотора. Каждый компрессор российского производства согласно ГОСТу имеет свою марку. Первая буква в марке обозначает холодильный агент, вторая – расположение цилиндров, последняя цифра – холодопроизводительность в кВт. Например, АВ-100 – компрессор аммиачный, вертикального исполнения, холодопроизводительностью 116,3 кВт.

Устройство и принцип работы бескрейцкопфного прямоточного компрессора показаны на рис. 6.

1 – нагнетательный клапан; 2 – всасывающий клапан; 3 – цилиндр; 4 – поршень

Поршень 4 получает возвратно-поступательное движение от коленчатого вала через кривошипно-шатунный механизм. Поршень слегка вытянутой формы. У таких компрессоров всасывающий клапан расположен в поршне. При движении поршня вниз объем цилиндра увеличивается, а пар, оставшийся в мертвом пространстве, расширяется, давление его падает. Когда давление в цилиндре станет несколько ниже давления в испарителе, открывается всасывающий клапан 2 и пар из всасывающего трубопровода поступает в цилиндр компрессора. Наполнение паром продолжается до подхода поршня 4 к НМТ. При обратном движении поршня к ВМТ всасывающий клапан закрывается, пар в цилиндре 3 сжимается, давление его возрастает. Как только давление в цилиндре станет выше давления в нагнетательном трубопроводе, открывается нагнетательный клапан 1 и пар выталкивается из цилиндра в нагнетательный трубопровод.

Размещение всасывающего клапана в поршне усложняет конструкцию, но используемый принцип прямоточности уменьшает объемные потери в компрессоре.

Независимо от марки и назначения все холодильные компрессоры имеют следующие основные части:

- блок-картер;

- цилиндровые втулки;

- кривошипно-шатунный механизм с поршнем и поршневыми кольцами;

- всасывающий и нагнетательный клапаны;

- предохранительные клапаны;

- сальник;

- смазочное устройство и крышку.

Анализ конструкций судовых ДВСБлок-картер – литой, чугунный. Служит опорной деталью компрессора, на котором собраны и закреплены все узлы и детали. Блок-картер состоит из картера и блока цилиндров, выполненных в одной отливке. Для повышения долговечности чугунных втулок цилиндров они снабжены вставными стальными гильзами. В верхней части блок-картера предусмотрена водяная охлаждающая рубашка. В компрессорах с воздушным охлаждением в верхней части цилиндров и в крышке имеются ребра для отвода тепла. В передней и задней стенках блок-картера имеются отверстия для установки коленчатого вала и масляного насоса, боковые отверстия для доступа к мотылевым подшипникам. Боковые отверстия закрываются крышками.

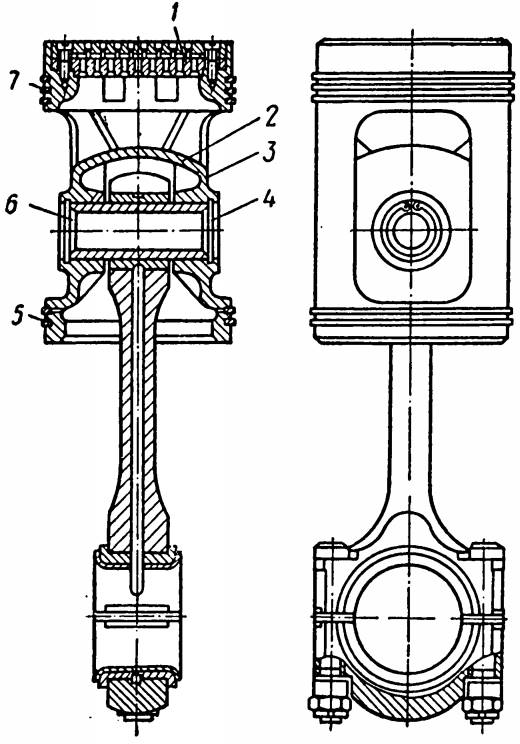

Поршень с поршневыми кольцами – в прямоточных компрессорах применяются пустотелые тронковые поршни с развитой боковой поверхностью (рис. 7).

1 – всасывающий клапан; 2 – перегородка; 3 – донышко поршня; 4 – стопорное кольцо; 5 – маслосъемные кольца; 6 – поршневой палец; 7 – компрессионные кольца

В донышке поршня 3 размещены всасывающие клапаны 1, к которым пары холодильного агента подходят через окна, расположенные в боковой поверхности поршня. Всасывающая полость отделена от картера сферической перегородкой 2 в поршне. В верхней части поршень имеет компрессионные кольца 7, а в нижней – маслосъемные 5. Компрессионные кольца цилиндрической формы, маслосъемные по наружной поверхности имеют 12 вырезов. Кольца устанавливают на поршень конусом вверх. Поршни изготавливают из чугуна (или стали) или из алюминиевых сплавов.

Кривошипно-шатунный механизм – предназначен для преобразования вращательного движения вала в возвратно-поступательное движение поршня. Кривошипно-шатунный механизм расположен в картере компрессора и состоит из коленчатого вала и шатунов. Шатун с поршнем соединяется при помощи поршневого пальца преимущественно плавающего типа и может свободно проворачиваться в верхней головке шатуна и поршня. От осевого смещения в бобышках палец удерживается стопорным кольцом.

Коленчатый вал компрессора изготавливают из стали штамповкой и устанавливают на подшипниках скольжения или качения. Для уравновешивания сил инерции к щекам коленчатого вала крепят противовесы.

Шатун – стальной стержень круглого сечения с верхней неразъемной головкой, в которую запрессовывают бронзовую втулку, и нижней разъемной головкой с двумя стальными вкладышами, залитыми антифрикционным сплавом (баббитом). Масляный зазор в мотылевом подшипнике регулируется прокладками.

Сальник – предназначен для уплотнения выходящего из картера коленчатого вала. Для уплотнений применяют различные сальники:

- мембранный;

- самоустанавливающийся;

- пружинный с графитовыми кольцами;

- сильфонный.

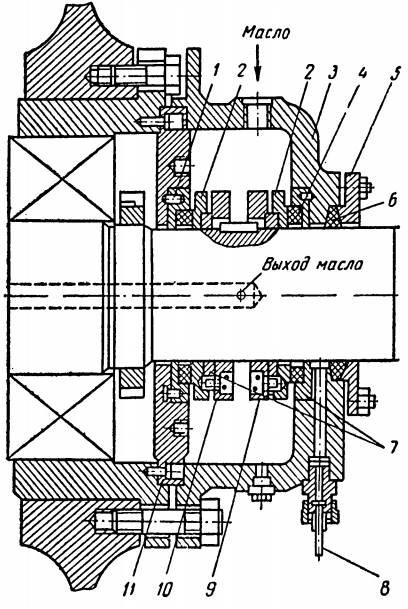

В компрессорах применяют пружинные сальники с уплотнительными кольцами трения (рис. 8).

1 – чугунное кольцо; 2 – уплотнительное кольцо; 3 – наружная крышка; 4 – уплотнительные вставки; 5 – крышка; 6 – уплотнение; 7 – упругие кольца; 8 – трубка; 9 – сепаратор; 10 – пружина; 11 – промежуточная крышка

На валу вращаются 2 насаженных стальных уплотнительных кольца 2, в которые вставлены упругие кольца 7, изготовленные из маслостойкой резины и плотно прилегающие к валу. В сепаратор 9 заключена пружина 10. Эти детали сальника вращаются вместе с валом. К неподвижным деталям сальника относятся:

- промежуточная крышка 11

- наружная крышка 3, в которой установлены неподвижные чугунные кольца 1 с графитовыми уплотнительными вставками 4 из специального металлизированного графита.

Между валом и неподвижными крышками имеется зазор. Пружины 10 прижимают стальные подвижные кольца 2 к неподвижным графитовым вставкам 4, создавая необходимое уплотнение вала. Смазочное масло из картера через фильтры грубой и тонкой очистки поступает через верхнее отверстие в крышке 3 в сальник, а затем по сверлениям в коленчатом валу – к подшипнику и возвращается снова в картер. Выход масла по валу предотвращается уплотнением 6, закрытым крышкой 5. Утечка масла контролируется трубкой 8. Пружинный сальник прост в монтаже и эксплуатации.

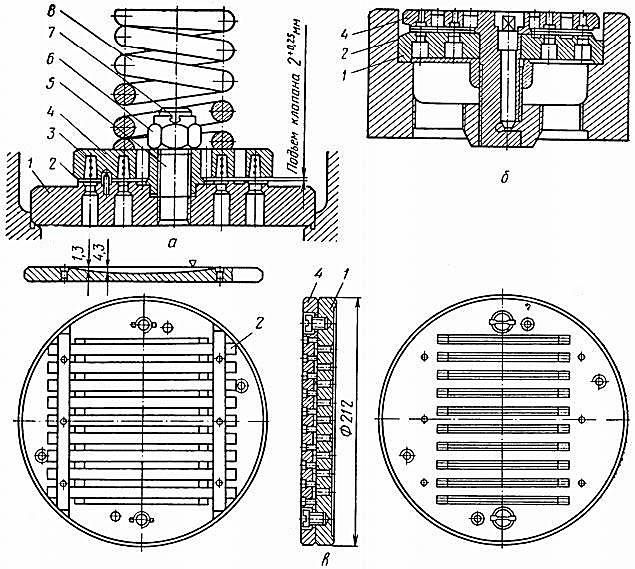

Клапаны. Наибольшее применение в прямоточных компрессорах нашли самодействующие пластинчатые кольцевые и полосовые клапаны, которые открываются при небольшом избытке давления и закрываются при помощи пружин или под действием собственной массы.

Нагнетательные клапаны – могут быть:

- кольцевые пружинные;

- всасывающие с пружинам;

- и без пружин (рис. 9).

а – кольцевые пружинные клапаны; б – всасывающие клапаны; в – полосовые самопружинящие клапаны.

1 – седло; 2 – пластины; 3 – пружина; 4 – розетка; 5 – шпилька; 6 – корончатая гайка; 7 – шплинт; 8 – буферная пружина

Большое распространение получили полосовые самопружинящие клапаны (см. рис. 9, в), в которых применяют полосовые пластины вместо кольцевых. Они прижимаются к седлу за счет упругой деформации самой пластины и обратного давления паров холодильного агента.

В аммиачных компрессорах, а в отдельных случаях и во хладоновых, нагнетательный клапан прижимается к буртику цилиндра буферной пружиной, образуя ложную крышку, которая предохраняет компрессор от гидравлического удара при попадании жидкости в цилиндр. Проходное сечение нагнетательных клапанов недостаточно для выхода через них жидкости, которая может попасть в цилиндр при всасывании. При движении поршня вверх возрастающее давление давит на ложную крышку, которая, сжимая буферную пружину, поднимается и жидкость вытесняется через образовавшееся кольцевое пространство в нагнетательную полость.

Смазочное устройство. Смазка движущихся и трущихся частей в компрессоре осуществляется через шестеренчатые или плунжерные насосы, привод которых идет от коленчатого вала через систему зубчатых колес. Масло из картера через фильтр по масляным каналам в коленчатом валу поступает на коренные и шатунные подшипники, по сверлениям в шатунах – к поршневым пальцам, к сальнику. Зеркало цилиндра смазывается за счет разбрызгивания масла при ударе по нему шатунов и щек коленчатого вала. Давление смазочного масла регулируется перепускным клапаном.

Холодопроизводительность является основным показателем холодильного компрессора и характеризуется количеством тепла, которое отводится от охлаждаемой среды холодильным агентом в единицу времени. Она обозначается и выражается в ваттах.

Холодопроизводительность компрессора:

где:

- G – масса холодильного агента;

- g0 – удельная массовая холодопроизводительность холодильного агента.

Если учесть, что g0 равно gVV, а V равно λVk, то получим, что Q0 равно λVkgV.

Холодопроизводительность компрессора характеризуется и температурными условиями работы:

- температурой кипения t0;

- температурой конденсации tk;

- температурой переохлаждения tn;

- и температурой всасывания tвс.

Так как холодопроизводительность зависит от условий работы компрессора, то для ее сравнения введены единые сравнительные группы температур (в России этих групп 8). Например, первая группа для аммиачных компрессоров имеет следующие условия:

- t0 = минус 15 °С;

- tвс = минус 10 °С;

- tk = 30 °С;

- и tn = 25 °С.

Для фреоновых компрессоров (вторая группа):

- t0 = минус 15 °С;

- tвс = 15 °С;

- tk = 30 °С;

- tn = 30 °С и т. д.

Эффективная мощность компрессора на валу:

где:

- Ni – мощность, затрачиваемая при совершении действительного процесса;

где:

- Nад – теоретическая мощность компрессора, ее еще называют адиабатической, так как при теоретическом процессе сжатие пара совершается адиабатически;

где:

- G – масса пара, сжимаемого в компрессоре, кг;

- i1 i2 – энтальпия пара до и после сжатия, кДж/кг;

- ηi – индикаторный КПД.

Механические потери (потери в передаче от приводного двигателя, затраты на привод масляного насоса) – потери на трение в механизме движения.

Мощность компрессора зависит от условий работы холодильной установки. С повышением температуры кипения холодильного агента мощность компрессора увеличивается до определенного значения, а затем снижается.

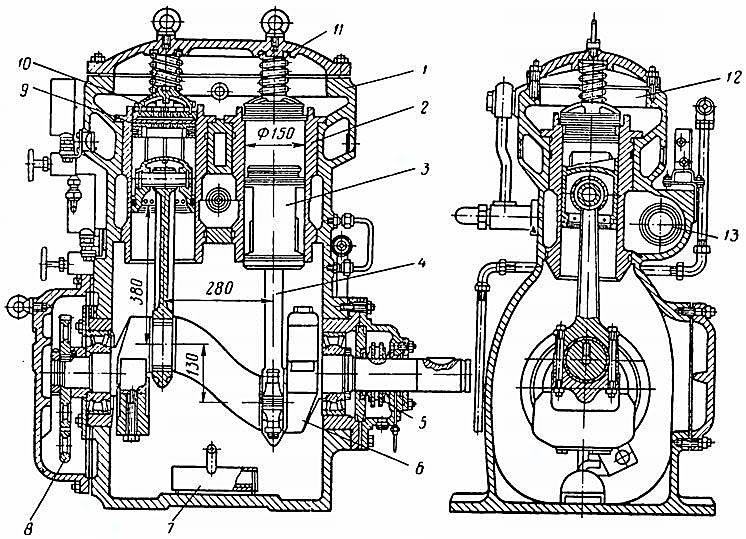

Широко применяются в пудовых холодильных установках бескрейцкопфные поршневые компрессоры. Они работают на аммиаке или хладоне. На рис. 10 показан аммиачный бескрейцкопфный компрессор марки АВ-100 с частотой вращения 960 об/мин, холодопроизводительностью 116,3 кВт. Компрессор имеет два цилиндра диаметром по 150 мм и ходом поршня 130 мм.

1 – блок-картер; 2 – гильза; 3 – поршень; 4 – шатун; 5 – сальник; 6 – коленчатый вал; 7 – масляный фильтр; 8 – масляный насос; 9 – всасывающий клапан; 10 – нагнетательный клапан; 11 – буферная пружина; 12 – нагнетательная полость; 13 – всасывающий коллектор

Блок-картер 1 компрессора изготовлен из чугуна СЧ18-36. Для монтажа и осмотра мотылевых подшипников картер имеет боковые лючки, закрытые крышками. Верхняя часть блока имеет водяную охлаждающую рубашку. Чугунные литые гильзы 2 вставлены в цилиндры. В верхних и нижних частях гильзы имеются канавки для установки уплотнительных резиновых колец. В передней и задней стенках блок-картера имеются отверстия для установки и выемки коленчатого вала 6. Коленчатый вал установлен на двух подшипниках качения, которые входят в расточки блок-картера. Снаружи вал уплотнен сальником 5. Коленчатый вал имеет сверления для подачи масла к внутренним точкам смазки и к сальнику. Масляный насос 8 приводится в действие непосредственно от коленчатого вала.

Шатуны представляют собой стержень двухтаврового сечения. В верхнюю головку шатуна 4 запрессована бронзовая втулка (см. рис. 10). Шатун с поршнем 3 соединен поршневым пальцем, который от осевого перемещения в бобышках удерживается пружинными кольцами. Нижняя часть шатуна разъемная и служит для соединения с коленчатым валом. В нижней головке шатуна имеются два залитых баббитом стальных вкладыша. Между вкладышами установлены регулировочные прокладки, с помощью которых устанавливается требуемый масляный зазор в подшипниках.

Поршни в компрессоре применяют тронковые, с сильно развитой боковой поверхностью. Для уменьшения массы поршень делают пустотелым с разрезами на боковой поверхности. Вырезы уменьшают работу трения. Обычно поршни изготавливают из чугуна или алюминиевых сплавов. Полость всасывания отделена от картера сферической перегородкой. Всасывающие клапаны 9 располагаются в верхней части поршня и закреплены нажимным кольцом (см. рис. 10). Нагнетательные клапаны 10 расположены в цилиндровой головке. Пластина с седлами клапанов прижимается к поверхности цилиндра при помощи буферной пружины 11. В случае гидравлического удара пластина с клапанами приподнимается и происходит перепуск аммиака в нагнетательную полость 12. Под действием буферной пружины пластина прижимается к поверхности цилиндра. Аммиак в полость цилиндра поступает через всасывающий коллектор 13.

Читайте также: Кондиционирование воздуха и холодильные системы на буксирных судах

Смазочное устройство. Из картера смазочное масло подается шестеренчатым масляным насосом 8, который приводится в движение от коленчатого вала. Масло через масляный фильтр 7 всасывается насосом и подается в подшипники и сальник. От точек смазки масло стекает обратно в картер. Давление в масляной системе измеряется манометром, установленным после насоса и фильтра. Давление масла должно превышать давление в картере на 0,05-0,15 МПа.

Аппараты холодильных установок

Процессы испарения холодильного агента, его конденсация, переохлаждение и выделение масла протекают в аппаратах холодильных машин, к которым относятся:

- конденсаторы;

- испарители;

- ресиверы;

- переохладители;

- маслоотделители и т. д.

Конденсаторы – теплообменные аппараты, в которых происходят конденсация и охлаждение паров холодильного агента. Конденсаторы подразделяют на следующие типы:

- противоточные из двойных труб;

- противоточные элементные;

- кожухотрубные;

- и воздушного охлаждения.

В судовых конденсаторах тепло отводится забортной водой.

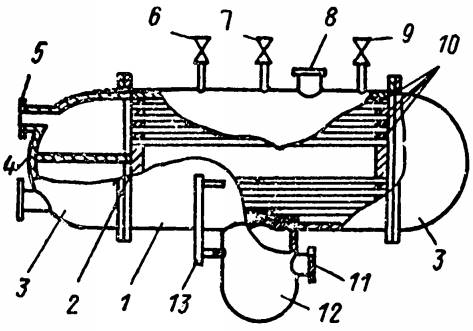

В судовых холодильных установках нашли широкое применение кожухотрубные (горизонтальные) конденсаторы (рис. 11).

1 – барабан; 2 – трубные доски; 3 – крышка; 4 – перегородка; 5, 8, 11 – патрубки; 6, 9 – клапаны; 7 – предохранительный клапан; 10 – трубы; 12 – сборник; 13 – смотровое стекло

Конденсатор состоит из сварного цилиндрического барабана 1, к концам которого приварены трубные доски 2. В трубных досках в шахматном порядке высверлены отверстия, в которых развальцованы цельнотянутые трубы 10. Трубные решетки барабанов закрываются съемными крышками 3, на которых имеются перегородки 4, обеспечивающие увеличение числа ходов воды. Вода из конденсатора выходит через патрубок 5.

К нижней части барабана крепится сборник 12 для сбора жидкого холодильного агента. Пары холодильного агента поступают в конденсатор через патрубок 8, охлаждаются и в жидком состоянии выходят через патрубок 11. Количество жидкого хладагента в конденсаторе определяется через смотровое стекло 13. В верхней части конденсатора устанавливают клапан 6, к которому подсоединяют манометр, предохранительный клапан 7 и клапан 9 для выпуска воздуха из конденсатора.

Режим работы конденсатора во многом зависит от чистоты теплообменных поверхностей, поэтому рекомендуется периодически очищать внутреннюю часть конденсатора от грязи, шлама, накипи. Для уменьшения коррозийного воздействия морской воды конденсаторы снабжают цинковыми протекторами.

Испарители – теплообменные аппараты, в которых происходит кипение холодильного агента, т. е. отбирается тепло от окружающей среды (воздуха, рассола, воды). Испарители делят на:

- непосредственные, когда испаритель устанавливают в охлаждаемом помещении;

- и рассольные, когда тепло из охлаждаемого помещения отводится охлажденным рассолом, а рассол отдает тепло испарителю.

На судах промыслового флота обычно применяют непосредственное охлаждение; при этом змеевики располагают непосредственно в охлаждаемом помещении. Форма и размеры змеевика зависят от объема и формы охлаждаемого помещения. При работе жидкий холодильный агент протекает по трубам. Он кипит и отбирает тепло из помещения, а образовавшиеся пары холодильного агента отсасываются компрессором.

Наиболее просты по конструкции плоские змеевики из стальных бесшовных труб, которые Конструкция поперечных и продольных перебороккрепят к переборкам или подволоку трюма. Аммиачные змеевики для охлаждения трюмов применять запрещено. При наличии аммиачной холодильной установки на судах применяют рассольную систему.

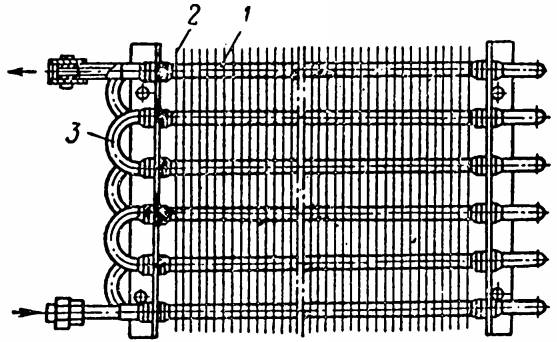

Очень часто на судах применяют змеевиково-ребристый хладоновый испаритель для систем непосредственного охлаждения (рис. 12).

1 – трубки; 2 – ребра; 3 – патрубок

Он состоит из медных трубок 1, которые между собой соединены патрубками 3. Поверхность охлаждения испарителя увеличивают за счет установки ребер 2. Наружная поверхность медных трубок и ребра лудятся гальваническим методом. Жидкий фреон поступает в нижний ряд трубок, кипит, проходя по трубкам, и в виде пара отсасывается из испарителя компрессором.

Воздухоохладители – теплообменные аппараты, служащие для охлаждения воздуха при его принудительной циркуляции. Воздухоохладители в зависимости от способа охлаждения воздуха подразделяют на:

- сухие, где передача тепла от охлаждаемого воздуха к холодильному агенту или хладоносителю происходит через стенку труб;

- мокрые, в которых тепло передается в результате непосредственного контакта воздуха и хладоносителя;

- смешанные, где охлаждение воздуха происходит в результате соприкосновения с холодной поверхностью змеевиков воздухоохладителя и поверхностью хладоносителя.

В зависимости от применяемого хладоносителя (холодильный агент, рассол) различают:

- воздухоохладители непосредственного охлаждения;

- и рассольные.

Принцип работы воздухоохладителя сводится к следующему. Воздух из охлаждаемого помещения засасывается вентилятором и прогоняется через воздухоохладитель, в котором воздух отдает тепло кипящему холодильному агенту или промежуточному хладоносителю (рассолу). Затем охлажденный воздух вновь нагнетается в охлаждаемое помещение.

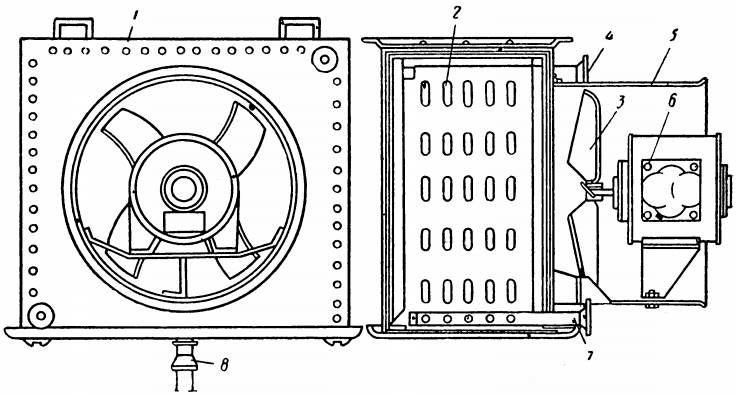

Устройство сухого воздухоохладителя показано на рис. 13.

1 – корпус; 2 – змеевик; 3 – вентилятор; 4, 7, 8 – патрубки; 5 – диффузор; 6 – электродвигатель

В металлическом корпусе 1 размещены пять оребренных змеевиков 2. Рассол из испарителя поступает в змеевик через патрубок 4, затем выходит снова в испаритель через патрубок 7. Воздух из охлаждаемого помещения через диффузор 5 всасывается вентилятором 5, вращаемым электродвигателем 6, и под напором прогоняется через воздухоохладитель, охлаждается и нагнетается снова в охлаждаемое помещение. Образовавшуюся из воздуха влагу выпускают из корпуса испарителя через патрубок 8.

Ресиверы – горизонтальные или вертикальные металлические сосуды цилиндрической формы, предназначенные для сбора и хранения холодильного агента. По назначению ресиверы делят на:

- линейные, которые включаются в схему холодильной установки после конденсатора;

- и дренажные, служащие для спуска холодильного агента из различных аппаратов холодильной установки.

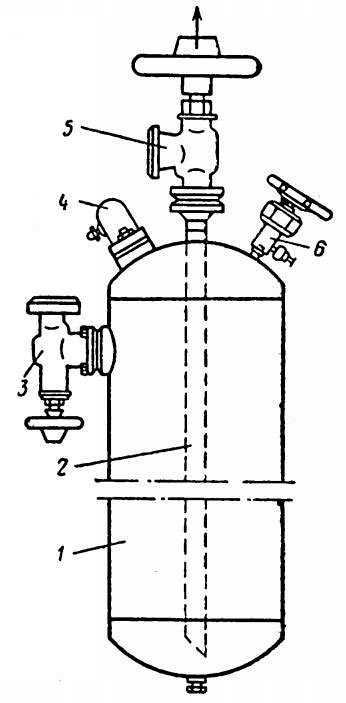

Вертикальный линейный хладоновый ресивер показан на рис. 14.

1 – корпус; 2 – труба; 3, 5, 6 – вентили; 4 – предохранительный клапан

Жидкий хладон из конденсатора через вентиль 3 входит в корпус 1 и выходит из него через трубу 2 и вентиль 5 к регулирующему вентилю. На ресивере установлены мембранный угловой вентиль 6 для подключения манометра и предохранительный клапан 4.

Линейный ресивер освобождает конденсатор от жидкого холодильного агента, обеспечивает подачу жидкого холодильного агента к РВ и содействует отделению воздуха и масла (в аммиачных установках).

Маслоотделители и маслосборники. Масло, уносимое из компрессора с парами холодильного агента в систему, растекается по поверхности теплообменной аппаратуры, чем нарушает теплообмен и ухудшает работу холодильной установки. Для улавливания масла между компрессором и конденсатором устанавливают маслоотделители. В аммиачных холодильных установках наличие маслоотделителя обязательно, во фреоновых – желательно.

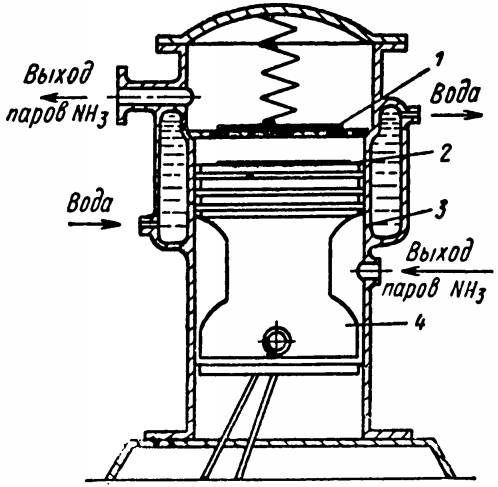

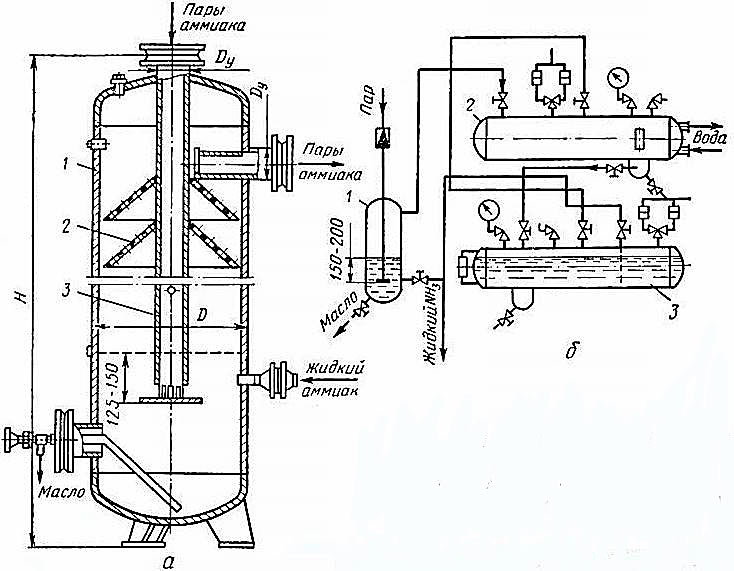

Наиболее широко применяется аммиачный барботажный маслоотделитель (рис. 15).

а – устройство; б – схема включения.

1 – корпус; 2 – каплеотбойник; 3 – барботажная труба

Пары аммиака, поступающие из компрессора в корпус 1 маслоотделителя, охлаждаются жидким аммиаком, который подается из ресивера. Пары аммиака подаются по барботажной трубе 5, конец которой находится ниже уровня жидкости. Пар, проходя через слой жидкого аммиака, охлаждается, и отделившиеся капли масла опускаются в нижнюю часть маслоотделителя. Отделившееся и скапливающееся масло периодически перепускается в маслосборник, который соединен со стороной низкого давления установки. Пары аммиака отводятся в конденсатор.

На барботажной трубе установлены каплеотбойники 2, которые препятствуют уносу жидкого аммиака из маслоотделителя. Ударяясь о них, капли жидкости оседают и падают. Маслоотделители такой конструкции отделяют около 95-97 % масла.

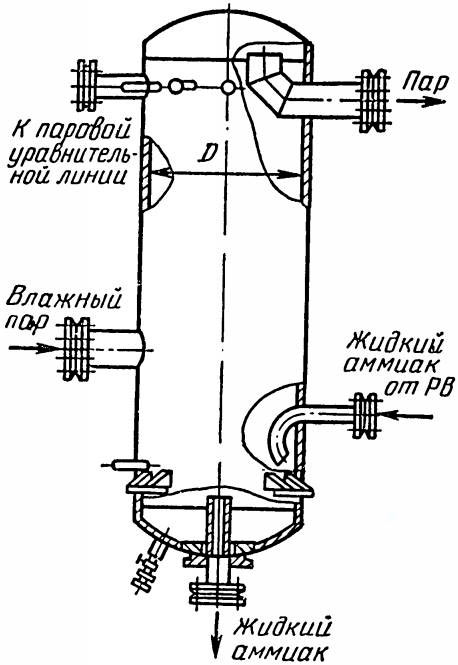

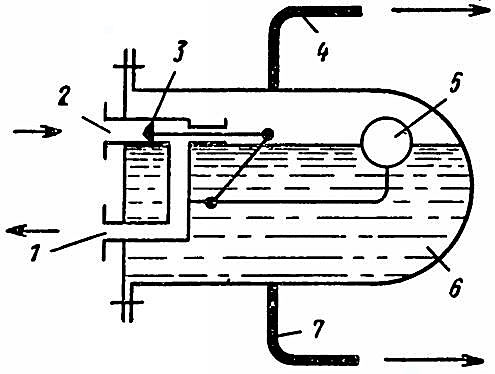

Отделители жидкости (рис. 16) устанавливают между испарителем и компрессором; они обеспечивают сухой ход компрессора, т. е. предотвращают гидравлический удар.

Отделение жидкости от пара происходит за счет резкого изменения скорости и направления движения холодильного агента. Вследствие этого образовавшийся пар при дросселировании отделяется от жидкого хладагента и отсасывается компрессором. Жидкость сливается в приборы охлаждения, кипит, и образовавшаяся парожидкостная смесь снова возвращается в отделитель жидкости, где разделяется на пар и жидкость.

Осушители (влагопоглотители) – устанавливают в хладоновых холодильных установках. Они удаляют влагу из системы, так как наличие ее в системе вызывает коррозию деталей, трубопроводов и замерзание терморегулирующего вентиля. Осушители – это цилиндрические разъемные корпуса, внутри которых находится силикагель (марок КСМ или КСК), представляющий собой кристаллическое пористое вещество белого цвета с размером зерен 2-7 мм. Силикагель обладает способностью поглощать влагу в количестве до 25 % от собственной массы; при этом его объем не увеличивается.

Осушители устанавливают на жидкостном трубопроводе между теплообменником и регулирующим вентилем. По мере эксплуатации силикагель теряет свою поглотительную способность и его необходимо заменить на новый.

Фильтры. Для защиты цилиндров компрессора от попадания в них механических загрязнений:

- ржавчины,

- окалины,

- песка и др.

на всасывающем трубопроводе около компрессора устанавливают паровые фильтры – грязеуловители, которые состоят из:

- корпуса,

- крышки,

- двойной или тройной сетки на каркасе.

На жидкостном трубопроводе перед регулирующим вентилем для защиты приборов автоматики от засорения устанавливают жидкостный фильтр. Для фильтрации аммиака применяют:

- стальные сетки с ячеей размером 0,4 мм;

- для хладоновых – латунные с размером ячеек 0,2 мм для паров холодильного агента;

- и 0,1 мм – для жидкости.

Жидкий хладон перед приборами автоматики фильтруют через асбест, фетр, фильтрмиткаль.

Автоматика холодильных установок

Автоматизация работы холодильных установок обеспечивает поддержание постоянной температуры в помещениях, повышает производительность и качество труда, культуру производства, увеличивает срок службы холодильной установки, обеспечивает защиту установок от аварий, а также поддерживает наиболее экономичный режим работы установки. Автоматизация холодильной установки может быть частичная или полная. При частичной автоматизации только часть процессов регулируется автоматически и, следовательно, требуется непрерывное наблюдение за работой установки.

В полностью автоматизированных установках контроль за ее работой осуществляется периодически.

В холодильных установках приборы автоматического регулирования выполняют следующие функции:

- поддерживают постоянный уровень холодильного агента в испарительных системах;

- регулируют движение жидкого холодильного агента, рассола и воды;

- осуществляют пуск и остановку компрессора и других механизмов;

- поддерживают заданные температурные режимы.

Кроме того, приборы позволяют избегать аварийных режимов.

Основным органом в системе автоматического регулирования и управления является автоматический регулятор, который реагирует на изменение параметра и воздействует на управляемый процесс. По принципу действия регуляторы подразделяют на:

- позиционные;

- и непрерывного действия.

Регулирующий орган позиционных регуляторов занимает только несколько заданных положений; например, в двухпозиционных регуляторах два крайних положения – «Открыто» и «Закрыто» или «Включено» и «Выключено». В регуляторах непрерывного действия имеются и промежуточные положения.

К автоматическим приборам холодильной установки относятся:

- терморегулирующие вентили;

- поплавковые регулирующие вентили;

- термостаты;

- прессостаты;

- соленоидные вентили и др.

На промысловых судах, построенных в Германии и Польше, устанавливают автоматические приборы фирмы «Данфосс» – прессостаты РТ-1 и РТ-1А, маноконтроллеры РТ-5 и РТ-5А. Приборы с индексом «А» применяются в аммиачных холодильных установках, а без индекса – в хладоновых.

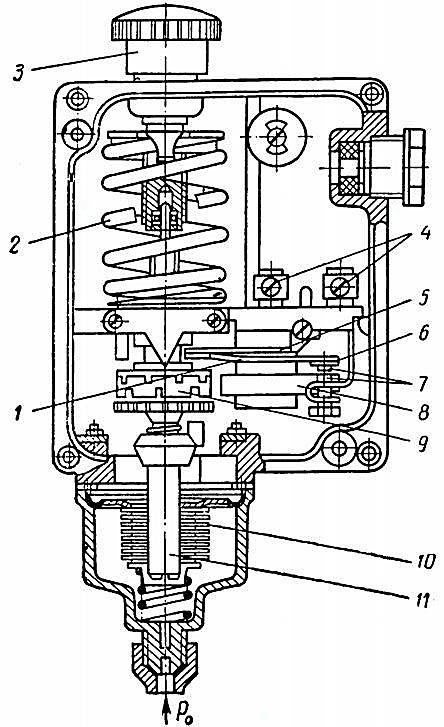

Автомат минимального давления РТ-1 отличается по конструкции от автомата максимального давления РТ-5 размерами сильфона и расположением контактной пластины относительно постоянного магнита. Детали реле давления в этих аппаратах унифицированы. На рис. 17 показано реле минимального давления РТ-1.

1 – пластина; 2 – пружина; 3 – маховичок; 4 – клеммы; 5 – контактная пружина; 6 – якорь; 7 – контакты; 8 – магнит; 9 – гайка; 10 – сильфон; 11 – шпиндель

Оно подключается к всасывающей стороне компрессора и настраивается на давление пара во всасывающем трубопроводе маховичком 5, к электрической сети реле подключают через клеммы 4. При понижении давлений сильфон 10 расширяется и шпиндель 11 под действием пружины 2 передвигается вниз, одновременно опускается и контактная пружина 5 и контакты 7 размыкаются. Верхняя часть шпинделя имеет гайку 9, вращением которой настраивается дифференциал, а на торце гайки расположена контактная пластина 1 с пружиной 5. Под действием пружины происходит опускание конца пластины 1; при этом якорь 6 притягивается к постоянному магниту 8 и контакты 7 размыкаются.

При повышении давления в системе сильфон 10 сжимается, шпиндель 11 перемещается вверх, преодолевая усилие пружины 2, при этом воздействуя на контактную пружину 5 и контактную пластину 1, которые размыкают контакты 7.

Соленоидные терморегулирующие вентили (ТРВ) служат для автоматического заполнения аппаратов холодильной установки жидким холодильным агентом и для поддержания постоянной температуры перегрева на всасывании. Чем меньше холодильного агента в испарителе, тем больше его перегрев во всасывающем трубопроводе и тем больше открывается клапан ТРВ. По конструкции терморегулирующие вентили делят на:

- мембранные,

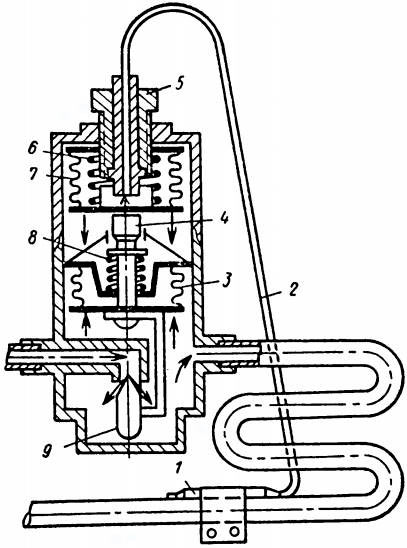

- и сильфонные (рис. 18),

термочувствительная система которых заполнена легкокипящими жидкостями.

1 – чувствительный патрон; 2 – капиллярная трубка; 3, 7 – сильфоны; 4 – толкач; 5 – втулка; 6 – пружина; 8 – пружина сильфона; 9 – игольчатый клапан

Хладоновый сильфонный терморегулирующий вентиль состоит из следующих основных частей:

- силового элемента, состоящего из термочувствительного патрона 1, заполненного хладоном;

- капиллярной трубки 2, соединенной с ТРВ втулкой 5 и сильфоном 7;

- регулирующего вентиля, состоящего из игольчатого клапана 9;

- и сильфона 3, связанных друг с другом при помощи траверсы.

Сильфоны 3 и 7 присоединены к тарелкам. Нижние тарелки передвигаются вместе с сильфонами, а верхние – неподвижны. Терморегулирующий вентиль начинает открываться, когда температура в термобаллоне превысит температуру кипения хладона в испарителе и откроется полностью при разности температур (при перегреве) в 12-15°; при этом жидкий хладон в термочувствительном патроне 1 начнет испаряться, давление в силовом элементе возрастет и сильфон 7 будет воздействовать на толкач 4, который, двигаясь вниз, сожмет пружину 8, а она, в свою очередь, растянет сильфон 5; игольчатый клапан опустится вниз и увеличит количество жидкости, проходящей в испаритель. И наоборот, если перегрев паров, выходящих из испарителя, будет меньше заданного, то соответственно уменьшится давление паров хладона в сильфоне 7. При этом сильфоны 3 и 7, а также пружина 6 сожмутся, пружина 8 растянется, клапан 9 прикроет проходное отверстие и в испаритель будет проходить меньше жидкого хладона.

Сильфонные ТРВ применяют для работы холодильной установки на хладоне-12 в пределах температур от минус 30 °C до 10 °C и регулируются на перегрев 2-15°.

Поплавковые регулирующие вентили (ПРВ) бывают низкого и высокого давлений и предназначены для поддержания заданного уровня жидкости холодильного агента в испарителях, промсосудах, отделителях жидкости. Поплавковые регулирующие вентили работают по принципу сообщающихся сосудов. Поплавок ПРВ связан с аппаратом, в котором поддерживается постоянный уровень, реагирует на изменение этого уровня, увеличивая или уменьшая сечение прохода холодильного агента. На рис. 19 показана схема ПРВ непроходного типа, в которой жидкий холодильный агент поступает в испаритель по трубе 7, минуя поплавковую камеру 6.

1, 2 – трубы; 3 – клапан; 4, 7 – трубки; 5 – поплавок; 6 – поплавковая камера

Испаритель соединен с поплавковой камерой уравнительными трубками – верхней (паровой) 4 и нижней (жидкостной) 7. Так как испаритель и поплавковая камера являются сообщающимися сосудами, то уровень жидкости и давление в них одинаковые. Если уровень жидкости в испарителе понизится, то в камере ПРВ опустится поплавок 5; клапан 3, связанный с поплавком рычагами, откроет проходное сечение, и холодильный агент через дроссельное отверстие поступит в испаритель. Жидкий холодильный агент к ПРВ из конденсатора поступает по трубе 2.

В судовых условиях поплавковые регуляторы применяют ограниченно, так как на устойчивый уровень жидкости в испарителе влияет качка судна.

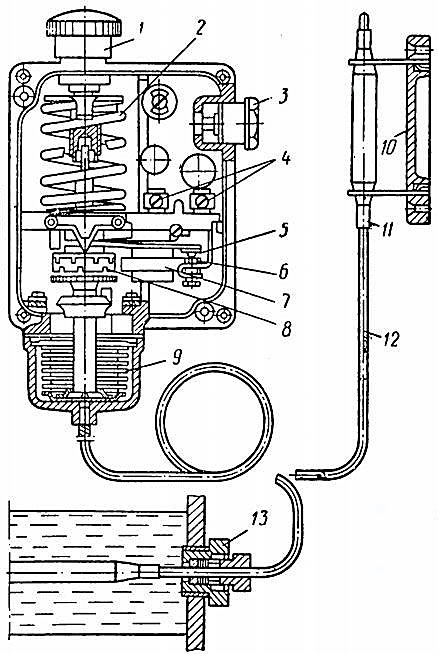

Реле температуры (термостат) позволяет регулировать холодопроизводительность компрессора. В качестве импульса для пуска и остановки компрессора используют температуру охлаждаемого помещения, так как она влияет на давление внутри термобаллона. С понижением температуры регулятор температуры размыкает электрическую цепь катушки магнитного пускателя, компрессор останавливается. На рис. 20 показан термостат типа РТ-3 фирмы «Данфосс».

1 – маховичок; 2 – пружина; 3 – втулка; 4 – клеммы; 5 – контактная пластина; 6 – контакт; 7 – магнит; 8 – шпиндель; 9 – сильфон; 10 – держатель; 11 – термобаллон; 12 – капиллярная трубка; 13 – гайка

Температура, при которой размыкаются контакты, устанавливается при помощи маховичка 1, который, воздействуя на винт настройки, изменяет натяжение пружины и устанавливает реле на требуемую температуру размыкания контактов. Термобаллон 11 устанавливают в охлаждаемом помещении, где его крепят к держателю 10. При повышении температуры в помещении или в теплоносителе давление в термочувствительной системе (термобаллон 11 и капиллярная трубка 12) повышается, сильфон 9 сжимается, шпиндель с муфтой S, преодолевая сопротивление пружины 2, передвигаются вверх. Верхний выступ муфты нажимает на конец контактной пластины 5, и верхний контакт 6, укрепленный на другом конце контактной пластины, притянется к постоянному магниту 7; при этом контакты замкнутся и компрессор заработает. Если температура в охлаждаемом помещении понизилась, то и давление в термочувствительной системе понизится, а шпиндель с муфтой начнут опускаться, контакты разомкнутся и компрессор остановится.

Реле температуры применяют для поддержания постоянной температуры воздуха или рассола; во втором случае термобаллон погружают в рассол.

Термореле типа РТ-3 устанавливают вне охлаждаемого помещения. При установке в охлаждаемом помещении применяют термореле РТ-4 фирмы «Данфосс», которое конструктивно аналогично регулятору температуры РТ-3, но термобаллон выполнен в виде спиральной трубки на нижнем конце прибора.

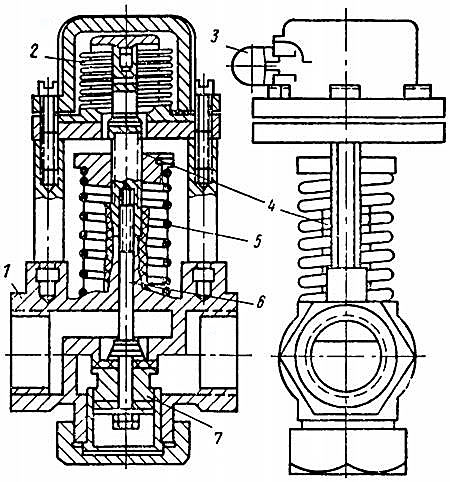

Водорегулирующий вентиль служит для поддержания постоянного давления конденсации путем регулирования количества воды, подаваемой на охлаждение компрессора. Водорегулирующие вентили приобретают важное значение в полностью автоматизированных установках. На рис. 21 показан сильфонный водорегулирующий вентиль, который подсоединяют на трубопровод подачи воды в конденсатор; при снижении давления конденсации перекрывают проходное сечение, прекращают подачу воды.

1 – корпус; 2 – сильфон; 3 – штуцер; 4 – тарелка; 5 – пружина; 6 – шток; 7 – клапан

Холодильный агент из конденсатора подводится к штуцеру 3. Если повышается давление конденсации, сильфон 2 и пружина 5 сжимаются, связанные с сильфоном шток 6 и клапан 7, преодолевая сопротивление пружины 5, опускаются, увеличивая подачу воды в конденсатор. При уменьшении давления клапан поднимается и подача воды уменьшается. Количество подаваемой воды можно регулировать путем поворачивания регулировочной тарелки 4, изменяя натяжение пружины 5.

Схема аммиачной холодильной установки судов типа «Атлантик»

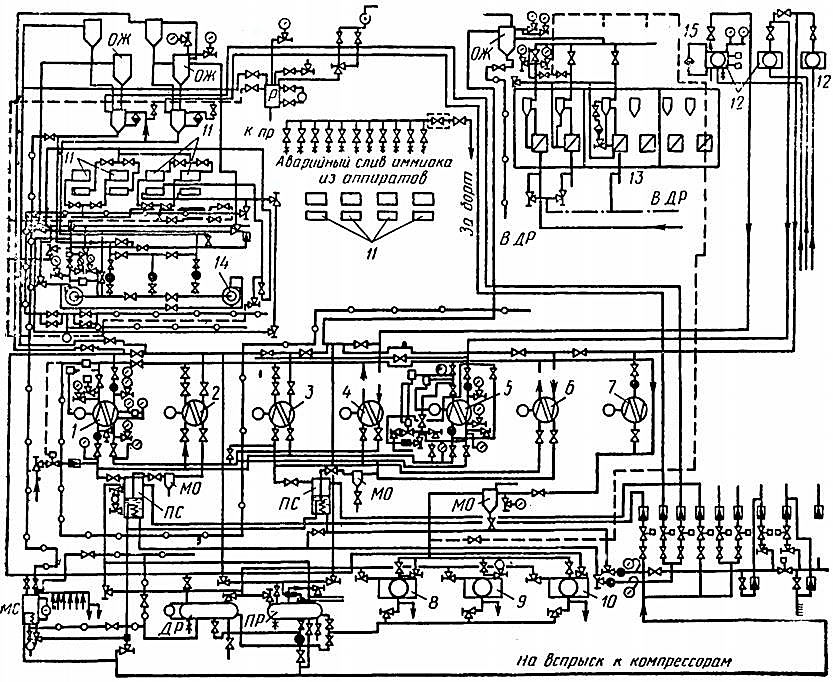

Схема аммиачной холодильной установки промысловых судов типа РТМ «Атлантик» показана на рис. 22. Эта схема не является типовой для промысловых Транспортные суда рефрижераторного типарефрижераторных судов, но ее изучение поможет самостоятельно разобраться в аммиачных схемах других промысловых и производственных судов.

1-7 – компрессоры; 8, 9, 10 – конденсаторы; 11 – батареи морозильных аппаратов; 12 – кожухотрубные испарители; 13 – воздухоохладители трюмов; 14 – аммиачный насос; 15 – указатель уровня

Холодильная аммиачная установка судна предназначена для замораживания рыбы до 45 т в сутки и поддержания в трюмах температуры до минус 25 °C. Для замораживания рыбы в цехе установлены два скороморозильных аппарата конвейерного типа производительностью по 22,5 т за 22 ч работы установки.

Холодильная установка судна по своей технической характеристике подразделяется на:

- морозильную установку холодопроизводительностью 282,6 кВт при температуре испарения холодильного агента минус 42 °C и температуре конденсации 35 °C (эту производительность обеспечивают два аммиачных компрессора марки IV8/200-21);

- установку для охлаждения трюмов производительностью 67,8 кВт (эту холодопроизводительность развивает один компрессор марки IV4/200-21 при температуре испарения минус 42 °C и конденсации 35 °C);

- установку для охлаждения провизионных камер, которая состоит из одного компрессора марки IV4/120-21 с холодопроизводительностью 9 кВт;

- установку для предварительного охлаждения рыбы холодопроизводительностью 260 кВт при температуре испарения холодильного агента минус 10 °C и температуре конденсации 35 °C с одним компрессором марки IV4/200-21;

- установку для кондиционирования воздуха холодопроизводительностью 260 кВт при температуре испарения минус 4 °C и конденсации 35 °C, состоящую из одного компрессора марки IV4/120-21.

Холодильная установка судна является комбинированной, состоящей из 7 компрессоров, один из которых должен быть резервным. Установка имеет две конвейерные морозильные камеры и две туннельные морозильные камеры с принудительной циркуляцией воздуха. Эти камеры оборудованы системой непосредственного охлаждения, что создает равномерную работу аммиачной системы. Наряду с подачей жидкости в приборы охлаждения из линейного рессивера через регулирующий вентиль насосом подается жидкий аммиак.

Комбинированная система холодильной установки позволяет использовать компрессоры в следующем порядке (см. рис. 22).

Компрессоры 1-6 являются двухступенчатыми и могут работать в низком режиме, компрессор 7 должен быть одноступенчатым. Компрессоры 5 и 6 могут работать в одноступенчатом режиме. Для обслуживания конвейерных морозилок и морозильных камер могут быть использованы вместо компрессоров 1 и 2 компрессоры 3 и 5. Для обслуживания грузовых трюмов вместо компрессора 3 (при малых теплопритоках или когда нет необходимости охлаждать все трюмы) можно использовать компрессор 4, который в этом случае будет обслуживать трюмы и провизионные камеры; при этом нужно изменить только частоту вращения вала компрессора. Обслуживать грузовые трюмы может и компрессор 5, который переключают на двухступенчатый режим работы. Установка для кондиционирования воздуха обслуживается только компрессорами 6 и 7.

Особенностью холодильной установки является применение кипящего аммиака в приборах охлаждения трюмов.

Для предварительного охлаждения рыбы, охлаждения провизионных камер и пресной воды, а также для кондиционирования воздуха предусмотрена рассольная система охлаждения. В этой системе специальный герметичный насос подает аммиак в батареи воздухоохладителей морозильных аппаратов, что обеспечивает полное смачивание охлаждающей поверхности батарей жидким аммиаком. Масло из батарей улавливается маслоотделителем, который установлен за насосом.

Для предварительного охлаждения рыбы на судне имеются четыре цистерны общей вместимостью 48 м3, в которые одновременно вмещается около 24 т свежей рыбы. Охлаждение и кратковременное хранение рыбы осуществляют в морской воде, которую охлаждают в цистернах при помощи рассольных батарей. Провизионные камеры охлаждаются от системы основной холодильной установки.

На судах типа «Атлантик» охлаждение трюмов воздушное. Компрессоры связаны с теплообменной аппаратурой и вспомогательным оборудованием, а также между собой трубопроводами, по которым циркулирует холодильный агент, вода и масло. В аммиачных холодильных установках применяют только стальные бесшовные трубы холодного или горячего проката. Соединяют трубы сваркой. Можно делать трубопровод и из медных труб. Рассольные трубопроводы делают из стальных бесшовных труб.

Для соединения аммиачных и хладоновых трубопроводов диаметром свыше 20 мм применяют фланцевые соединения, уплотняемые паронитовой или клингеритовой прокладками. Для труб диаметром менее 20 мм можно применять штуцерные соединения или соединять их с помощью вальцовки; при этом развальцованный конец медной трубы служит прокладкой.

При монтаже трубопроводов необходимо:

- обеспечивать их прочность и плотность;

- размещать трубы с наименьшим числом поворотов и изгибов;

- снабжать систему штуцерами и врезами для установки контрольно-измерительных приборов и приборов автоматики;

- обеспечивать изолированность систем и надежность креплений.

Для облегчения работы обслуживающего персонала в рефрижераторном отделении должны быть вывешены схемы всех трубопроводов (холодильного агента, рассольные, воды, масла и др.). Трубопроводы холодильной установки можно окрашивать в цвет помещения, в котором они находятся. На окрашенную поверхность трубопроводов наносят отличительные знаки в виде цветных колец, которые должны соответствовать ГОСТу.

Цвет основного отличительного знака для трубопроводов:

- холодильного агента – желтый;

- хладоносителя – зеленый;

- масла – коричневый;

- охлаждение пресной и забортной водой – зеленый.

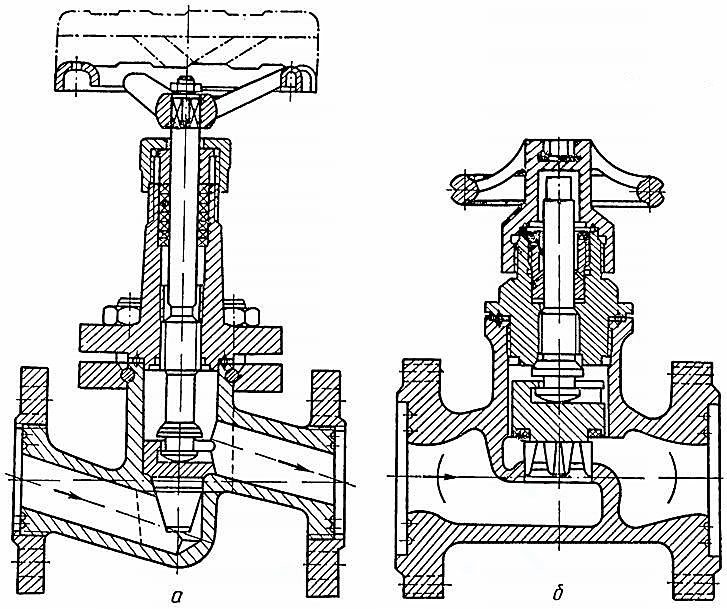

К арматуре холодильной установки относятся:

- вентили,

- задвижки,

- предохранительные клапаны.

Арматура присоединяется к трубопроводам с помощью фланцевых или резьбовых соединений. Вентили являются запорными устройствами для жидких и газообразных сред. Их подразделяют на:

- запорные;

- и регулирующие.

Основными деталями вентиля являются:

- корпус с седлом;

- шпиндель с клапаном;

- сальник.

На рис. 23 показаны аммиачный и хладоновый регулирующие вентили.

а – аммиачный; б – хладоновый

У аммиачного вентиля сальниковое уплотнение сделано из просаленного и пропитанного графитом хлопчатобумажного шнура, а у хладонового – из асбеста с графитом и свинцом. Корпус, крышка и маховик у аммиачного вентиля изготовлены из чугуна. В хладоновом вентиле корпус сделан из чугуна, колпак из стали, а крышка и золотник из латуни.

Запасными частями холодильные установки должны комплектоваться из расчета обеспечения обслуживания и ремонта холодильного оборудования, а также с учетом поломок. Все запасные части должны быть в полной исправности и законсервированы. Металлические детали консервируют, как правило, пушечной смазкой ПВК, а резиновые пересыпают тальком с последующим помещением их в пакеты из бумаги или пленки. Предельный срок хранения законсервированных металлических деталей 3 года.

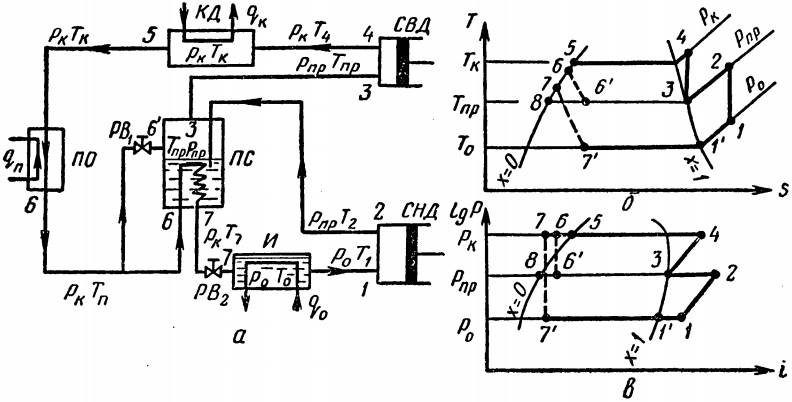

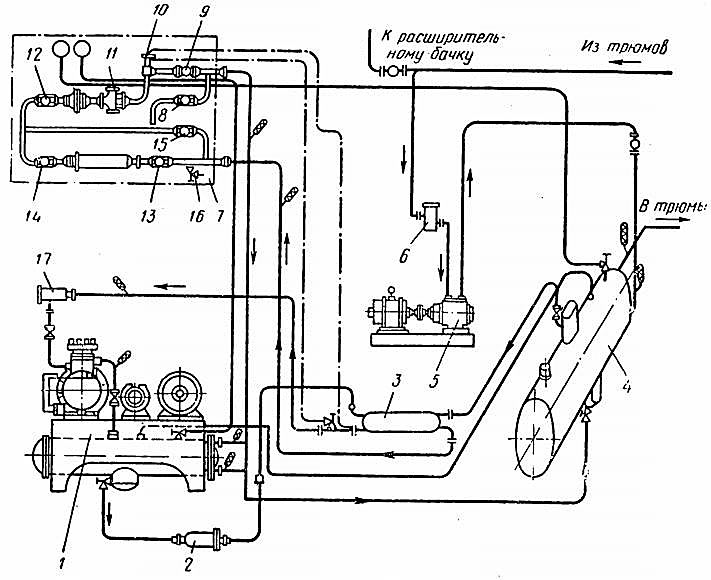

Холодильная установка типа ПТС-150

На рис. 24 показана принципиальная схема хладоновой холодильной установки приемотранспортного судна типа ПТС-150. Эта холодильная установка оборудована вертикальным одноступенчатым компрессором холодопроизводительностью 13 кВт.

1 – компрессионно-конденсаторный аппарат; 2 – фильтр; 3 – теплообменник; 4 – испаритель; 5 – рассольный насос; 6 – фильтр; 7 – регулирующая станция; 8-15 – вентили; 16 – клапан; 17 – фильтр

Установка предназначена для поддержания в рыбных трюмах, загруженных рыбой, пересыпанной льдом, температуры от 0 до минус 2 °C. Охлаждение в этой установке рассольное.

Холодильная установка состоит из:

- компрессионно-конденсаторного агрегата в морском исполнении марки МАК2ФВ-15 1;

- горизонтального кожухотрубного испарителя МИТР-12 4 с поверхностью охлаждения 12 м2;

- регулирующей станции 7 теплообменника ТФ-40 3;

- и рассольного насоса 5 производительностью 6 м3/ч.

Принцип работы холодильной установки следующий: пары хладона-12 из компрессора, приводимого в движение электродвигателем, поступают в горизонтальный кожухотрубный ребристый конденсатор. Сжиженный хладон через жидкостный хладоновый фильтр 2 и теплообменник 3 поступает на регулирующую станцию. Данная холодильная установка может работать как при ручной, так и автоматической подаче жидкости в испаритель 4. Если установка работает в автоматическом режиме подачи жидкости, то вентили 8 и 15 закрываются, а жидкий хладон через фильтр-осушитель, запорный вентиль 12, соленоидный вентиль 11 и терморегулирующий вентиль 10 поступает в испаритель. При ручной регулировке подачи жидкости вентили 9 и 12 закрывают, а вентилем 8 регулируют подачу жидкого холодильного агента в испаритель. Жидкость можно подавать в испаритель, минуя фильтр-осушитель. В этом случае вентили 13 и 14 закрывают, а открывают вентиль 15. Для зарядки системы холодильным агентом предусмотрен клапан 16.

Попадая в испаритель 4, жидкий хладон кипит, охлаждая рассол, а образующийся пар через теплообменник 3 и угловой паровой фильтр 17 отсасывается компрессором. Холодный рассол из испарителя подается в батареи охлаждаемых трюмов. Там он нагревается и возвращается в испаритель.

Постоянная температура кипения жидкости в испарителе поддерживается реле давления, которое при заданном значении размыкает электрическую цепь. При этом компрессор останавливается, закрывается электромагнитный вентиль 11 на жидкостном трубопроводе и подача жидкости в испаритель прекращается. Постоянная температура рассола в рассольных батареях поддерживается при помощи термореле, термобаллон которого опущен в рассол. Термореле также управляет работой рассольного насоса. Для защиты от повышенного давления конденсации установлен моноконтроллер РДМ-1.

Независимо от типа, назначения и холодопроизводительности холодильной установки к ним предъявляют некоторые общие требования:

- схема холодильной установки должна быть простой и надежной в эксплуатации;

- количество контрольно-измерительных приборов и приборов автоматики должно быть минимальным, однако обеспечивающим частичную или полную автоматизацию работы установки.

Техника безопасности при эксплуатации холодильных установок

В период эксплуатации и при ремонтных работах холодильных установок обслуживающий персонал обязан соблюдать правила техники безопасности и противопожарной безопасности.

К обслуживанию холодильных установок допускаются лица, имеющие свидетельство квалификационной комиссии и прошедшие специальную подготовку, так как несоблюдение правил техники безопасности может привести к аварии холодильного оборудования, тяжелым травмам и вызвать длительную остановку производства.

При обслуживании холодильных установок персонал должен ознакомиться со следующими документами:

- «Правила технической эксплуатации судовых холодильных установок на судах флота рыбной промышленности»;

- Устав службы на судах флота рыбной промышленности;

- инструкции заводов-изготовителей.

Для обеспечения нормальной работы холодильных установок необходимо соблюдать следующие правила.

Помещение рефрижераторной установки должно содержаться в чистоте, проходы возле компрессоров и аппаратов должны быть свободными.

Запрещается загромождать основной и аварийный выходы из рефрижераторного отделения.

В рефрижераторном отделении на видном месте должны быть вывешены выписки из правил техники безопасности, а в непосредственной близости от агрегатов, компрессоров и аппаратов – схемы:

- трубопроводов,

- холодильного агента,

- рассола,

- воды,

- масла.

Каждый вентиль должен иметь надпись с указанием его назначения. Все запорные вентили на нагнетательных магистралях, за исключением запорных вентилей компрессоров, должны быть запломбированы.

Все трубопроводы должны иметь отличительные и предупреждающие знаки. Направление движения жидкости в трубопроводах должно быть указано стрелками на видных местах вблизи каждого вентиля и задвижки.

Штатные контрольно-измерительные приборы должны быть проверены и запломбированы, а на каждом мановакууме и манометре должна быть нанесена красная черта разрешенного рабочего давления.

При внутреннем осмотре холодильного оборудования можно пользоваться только переносными лампами напряжением не выше 12 В. Пользоваться открытым пламенем и курить во время осмотра строго запрещено.

Открывать цилиндры и картеры компрессоров разрешается только после удаления из них холодильного агента.

В помещении аммиачных машин аварийная вентиляция должна обеспечивать не менее чем 40-кратный обмен воздуха в час, а в хладоновых машинах – не менее чем 20-кратный обмен воздуха в час. Предохранительные клапаны должны быть исправны и отрегулированы на срабатывание при недопустимом повышении давления и запломбированы.

Корпуса электродвигателей, каркасы распределительных устройств и другие части должны быть заземлены.

На дверях и люках аварийных выходов из рефрижераторного машинного отделения должна быть хорошо видна предостерегающая надпись: «Аварийный выход. Не загромождать!».

При ремонте и обслуживании компрессоров холодильных установок необходимо следующее.

Температура паров холодильного агента, всасываемых компрессором из испарительной системы, а также из промежуточного сосуда, должна быть выше температуры кипения холодильного агента в этих аппаратах (при аммиачной системе – 5-15 °C, при хладоновой системе – не менее 5 °C).

Необходимо поддерживать максимальную температуру нагнетания, но не превышать ее в аммиачных установках:

- для поршневых компрессоров – 140 °С;

- в установках на хладоне – 12-125 °С.

При изменении характера шума компрессора необходимо немедленно остановить его, выяснить причину, устранить ее и вновь запустить компрессор в работу.

При появлении признаков «влажного» хода компрессора необходимо немедленно полностью закрыть всасывающий клапан и клапан подачи жидкого холодильного агента в испарительную систему.

Не реже одного раза в месяц нужно проверять на плотность:

- конденсатор;

- испаритель;

- всасывающие и нагнетательные рабочие клапаны компрессора.

При вскрытии компрессора, аппаратов и трубопроводов, а также при сварочных работах необходимо сначала давление понижать до атмосферного и выполнять эти работы только в противогазе.

При обнаружении утечки холодильного агента и возможности попадания воздуха в систему запрещается приближать лицо к поврежденным местам, так как струя выходящего холодильного агента может попасть в глаза.

Для определения мест утечек в аммиачных аппаратах разрешается пользоваться только специальными химическими индикаторами (лакмусовая бумажка), а в хладоновых – галоидными спиртовыми или бензиновыми горелками.

Выполнять аварийные работы в помещении, где имеется прорыв холодильного агента, должны не менее 2 человек.

Подтягивать болты во фланцевых соединениях в системе холодильного агента, а также заменять полностью или частично сальниковую набивку в арматуре следует осторожно, отсосав холодильный агент из поврежденного участка.

При ремонте холодильного оборудования аппарат, предназначенный для слива жидкого холодильного агента, можно заполнять не более чем на 80 % его объема.

Запрещается эксплуатация сосудов, работающих под давлением в рефрижераторной установке в следующих случаях.

Если давление в сосуде поднимается выше допустимого, несмотря на соблюдение всех требований, указанных в инструкции по обслуживанию.

При обслуживании мановакуумметра и манометра и невозможности определить давление по другим приборам.

При неисправности предохранительных клапанов.

При обнаружении в сосудах трещин, выпучин, значительного утонения стенок, при пропусках или потении в сварных швах, течи в заклепочных и болтовых соединениях, разрыве прокладки.

При неисправности крепежных деталей крышек и люков оборудования.

Если истек срок очередного освидетельствования.

При возникновении пожара.

В других случаях, предусмотренных инструкцией по безопасному обслуживанию сосудов, работающих под давлением.

Хранить баллоны с аммиаком разрешается только в специальных помещениях. Температура в этом помещении не должна превышать 45 °C. Входить в помещение, где хранятся аммиачные баллоны, разрешается только в противогазе. Перед помещением и в самом помещении должны быть вывешены инструкции по безопасному обращению с баллонами; изоляция и средства вентиляции помещения должны быть в исправном состоянии. Баллоны с холодильным агентом должны иметь резиновые кольца, предохраняющие их от удара. Баллоны в помещении должны быть закреплены в вертикальном положении.

Баллоны с хладоном должны быть окрашены в серебристый цвет, а баллоны с хладоном-22, кроме того, должны иметь две полосы желтого цвета. Аммиачные баллоны окрашиваются в желтый цвет.

При заправке системы холодильным агентом необходимо:

- убедиться в том, что в баллоне находится тот холодильный агент, на который рассчитана рефрижераторная установка;

- для присоединения баллонов, содержащих хладон, разрешается пользоваться медной трубкой, в аммиачных – стальной трубкой, которые должны быть испытаны на величину пробного давления;

- запрещается присоединять к рефрижераторной системе баллоны, содержащие кислород, так как это грозит взрывом;

- при заполнении системы холодильным агентом запрещается как бы то ни было нагревать баллоны;

- чтобы избежать попадания холодильного агента в глаза, нужно осторожно снимать заглушку с вентиля баллона; при этом выходное отверстие вентиля баллона должно быть направлено в сторону от работающего;

- ремонтировать вентили на баллонах, наполненных холодильным агентом, запрещается;

- заполнять аппараты холодильным агентом нужно только по норме:

- испарители – на 80 % емкости;

- батареи непосредственного испарения – на 50 %;

- конденсаторы – на 15 %;

- ресиверы – на 80 %;

- переохладители жидкости – на 100 %.

При эксплуатации холодильной установки обслуживающий персонал обязан иметь противогазы и уметь в них работать.

Около каждой входной двери в аммиачное рефрижераторное отделение нужно иметь следующие комплекты:

- два противогаза;

- две пары резиновых перчаток и сапог;

- два Борьба с пожаром на суднедыхательных изолирующих аппарата;

- два газонепроницаемых костюма.

Обслуживающий персонал, работающий на холодильных установках, должен уметь оказать первую медицинскую помощь.

При удушье:

- немедленно вывести пострадавшего на свежий воздух;

- при отравлении аммиаком давать вдыхать 1-2 %-ный раствор лимонной кислоты, следует пить лимонад, крепкий чай, кофе или 3 %-ный раствор молочной кислоты;

- при прекращении дыхания делать искусственное дыхание;

- при отравлении хладоном рекомендуется вдыхать нашатырный спирт, пить чай или кофе.

При отморожении (попадании холодильного агента на кожу):

- аммиаком – во избежание отмораживания смыть его с пораженного участка большим количеством воды или уксуса, после чего закрыть пораженные места материей (при появлении волдырей их не вскрывают, а накладывают на них мазевую повязку);

- хладоном – осторожно растереть обмороженный участок ватным тампоном до появления кровообращения и покраснения кожи, затем наложить повязку из чистого бинта.

При попадании в глаза:

- хладона – немедленно промыть глаза в струе чистой воды комнатной температуры и закапать в глаза стерильное вазелиновое масло;

- аммиака – промыть глаза в струе чистой воды под небольшим напором, затем промыть их борной кислотой (нельзя забинтовывать глаза, следует надеть темные очки и срочно обратиться к врачу).