Обслуживание и ремонт холодильного оборудования судна: как действуют профессионалы. Основным предназначением рефрижераторных установок, расположенных на судах, является сохранность продуктов питания на протяжении длительного времени, и особенно это касается скоропортящейся пищи. А в некоторых судах, транспортирующих генеральные грузы, укомплектовываются также отдельные рефрижераторные трюмы. Существуют и специализированные суда, которые рассчитаны лишь на перевозку замороженной продукции.

- Подготовка и ремонт холодильного оборудования

- Дефектация судовых холодильных установок (СХУ)

- Подготовка СХУ к ремонту и дефектации

- Периодичность ремонтов СХУ

- Ремонт компрессоров

- Поршневые компрессоры

- Ротационные компрессоры

- Винтовые компрессоры типов S3-900 и S3-1800

- Ремонт морозильных аппаратов, рыбоохладителей, льдогенераторов

- Испытания холодильной установки после ремонта

- Освидетельствования СХУ

- Испытания СХУ после ремонта

- Подготовка СХУ к работе

- Типовые неисправности судового технологического оборудования

- Ремонт транспортных устройств

- Ременные передачи

- Ленточные конвейеры

- Цепные передачи

- Шнеки (винтовые конвейеры)

- Нории (ковшовые элеваторы)

Подготовка и ремонт холодильного оборудования

Дефектация судовых холодильных установок (СХУ)

Размещенные на судне холодильные установки позволяют эффективно охлаждать и хранить выловленную рыбу, а также сохранять при низкой температуре продовольствие для экипажа и пассажиров. Если судно имеет неограниченный район плавания, то в его центральную систему кондиционирования включается чиллер. Это делается потому, что холодильная установка с водяным охлаждением позволяет значительно уменьшить энергозатраты судна.

По конструктивным элементам в СХУ выделяются:

- компрессоры;

- теплообменные аппараты;

- системы трубопроводовИзготовление трубопроводов и монтаж систем на судне и арматура;

- насосы;

- аппаратура управления и контроля.

Типовые неисправности СХУ можно разделить на две группы. К первой группе относятся неисправности, вызванные регулировкой системы при эксплуатации, загрязнением элементов системы и нарушением плотности соединений. Вторая группа неисправностей связана с износом деталей элементов СХУ и прежде всего компрессора.

Источник: fleetphoto.ru

Повышенный шум при работе компрессора указывает на ослабление его крепления к фундаменту, нарушение центровки с электродвигателем и износ подвижных деталей. Характерные стуки вызваны увеличением зазоров в подвижных соединениях, поломками пружин, поршневых колец и клапанов.

Снижение холодопроизводительности и перегрев цилиндров и трубопроводов в местах присоединения к компрессору, а также головок блоков цилиндров свидетельствует о неисправностях и поломке клапанов, износе деталей цилиндропоршневой группы (или винтов — в винтовых компрессорах). Пропуски хладагента и масла вызываются износом сальников. Падение давления масла в подшипниках связано с их износом и неисправностями насоса.

Применение методов дефектации определяется функциональными особенностями элемента или даже детали СХУ. Поэтому для дефектации и выявления неисправностей СХУ применяют различные методы: наружный осмотр и обмер деталей, капиллярные и физические методы контроля, гидравлические и пневматические испытания и т. д.

Подготовка СХУ к ремонту и дефектации

Перед вскрытием из СХУ удаляется хладагент, теплоносители (рассол, вода и др.) и смазка.

По правилам техники безопасности вскрывать компрессоры, аппараты и трубопроводы, СХУ разрешается после того, как в них понижено давление до атмосферного после выдержки не менее 20 мин.

При разборке СХУ на соединительные отверстия оставшихся элементов устанавливают стальные заглушки с прокладками. Запорные вентили на трубопроводах к ремонтируемым объектам должны быть опломбированы в закрытом положении.

Периодичность ремонтов СХУ

Эксплуатационно-ремонтный цикл и периодичность плановых ремонтов определяются в основном работой компрессора СХУ. Профилактические осмотры и ремонты поршневого компрессора производят:

- первый — через 700;

- второй — через 1 200 и все последующие — через 2 000 ч работы.

Осмотры и ремонты винтовых компрессоров проводятся через 5 000 ч работы. Осмотры аппаратов и систем СХУ производятся ежедневно. Два раза в неделю вся установка проверяется на герметичность гаплоидной лампой, электронными течеискателями или мыльной пеной. Неплотности и утечки газов устраняют. Установки кондиционирования воздуха проходят профилактический осмотр не реже 1 раза в месяц.

Текущие ремонты проводят через 6…8 тыс. ч с частичной разборкой компрессора. При этом устраняют мелкие неисправности и производят замену дефектных деталей. Работы ведутся преимущественно на судне.

При среднем ремонте выполняются все работы по объему текущего ремонта. Производят полную разборку компрессоров и вскрывают аппараты. Дефектные детали заменяют или ремонтируют. Работы по среднему ремонту производят преимущественно в цеховых условиях. Компрессоры в разобранном виде предъявляют Регистру для освидетельствования (для классифицируемых СХУ).

Капитальный ремонт проводится через 24…26 тыс. ч в полном объеме. При этом ремонтируют или заменяют базовые детали компрессора: картеры, блоки, шатуны, насосы. При этом ремонте производится модернизация СХУ.

Отремонтированная СХУ и ее элементы предъявляются инспекции Регистра для освидетельствования и проведения испытаний. Качество ремонта должно соответствовать требованиям, предъявляемым к новым СХУ. Результаты ремонтных работ при всех категориях ремонтов заносятся в журнал технического состояния СХУ и формуляры компрессоров.

Ремонт компрессоров

Поршневые компрессоры

В судовых холодильных установках применяется в основном блок-картерные поршневые компрессоры. Блок-картер является базовой деталью компрессора, изготовляется из модифицированных чугунов и реже из стали (литым или сварным).

Источник: fleetphoto.ru

Характерными ремонтными работами являются:

- восстановление плоскостей установочных баз;

- устранение неплотностей с сопряженными деталями;

- трещин и коррозионных разрушений.

Детали компрессора, имеющие трещины, выбраковывают (за исключением блок-картера).

Овальность и конусность цилиндровых втулок устраняют шлифованием под ремонтный размер поршня. Небольшие риски и задиры пришабривают с плавным переходом к основной поверхности. Риски глубиной 0,2 мм и более могут устраняться пайкой оловом или баббитом с последующим шабрением. Блок-цилиндры, не имеющие отдельных втулок, растачивают и шлифуют для постановки цилиндровых гильз. Дефекты верхней уплотнительной поверхности втулки сошлифовывают, а поверхность притирают к крышке. Неперпендикулярность плоскости этой поверхности к оси цилиндра — не более 0,02 мм на 100 мм длины втулки.

Для изготовления поршней применяются чугуны, автоматные стали (А12), алюминиевые сплавы. Предельные износы тронка поршня составляют 0,1…0,2 мм на 100 мм диаметра. Предельная овальность и конусность зависят также от диаметра поршня (цилиндра). Например, при диаметре цилиндра 101…150 мм допускаемые конусность и эллиптичность не более 0,2 мм.

Многие тронки чугунных поршней имеют поверхность, луженую баббитомМатериалы, применяемые в судоремонте. Износ тронка компенсируется для них увеличением толщины слоя полуды. На крупных поршнях выполняют кольцевые выточки по концам тронковой части в форме «ласточкин хвост», которые заливают баббитом и обрабатывают по ремонтному размеру цилиндра. Точность обработки тронка поршня должна обеспечить сопряжение с цилиндром по посадке или для алюминиевых поршней зазоры увеличивают, так как коэффициент линейного расширения алюминиевых сплавов в 2,5 раза больше, чем у сталей и чугунов. Поршневые канавки протачивают под ремонтный размер поршневых колец. Отверстия бобышек растачивают или развертывают под ремонтный размер поршневого пальца. После ремонта проверяют пересечение и перпендикулярность осей поршня и бобышек.

Источник: fleetphoto.ru

Клапаны имеют разную конструкцию, состоящую из трех основных элементов: седла (клапанной доски), пластины и ограничителя подъема клапана. Седла, ложные крышки, штифты и винты изготовляют из сталей, а клапанные доски малых компрессоров — из чугуна СЧ 20. Дефектами седел являются наработки и риски, которые устраняют шлифованием и притиркой микропорошками (М5, М10) с индустриальным маслом или пастой ГОИ с керосином. Пластины клапанов работают в наиболее тяжелых условиях. Для изготовления пластин применяют полосовые стали толщиной до 1 мм (У10А, 60С2ХА и др.). Их твердость после термообработки составляет HRC3 52…62. Пластины шлифуют и притирают.

В судовых условиях плотность притертых клапанов проверяется смазочным маслом ХФ-12-18 или керосином, в цеховых — воздухом на специальных продувочных стендах с ресиверами.

Сальники. Являются ответственными уплотняющими элементами компрессоров. В распространенной конструкции двустороннего самоустанавливающегося сальника износу подвергаются уплотняющие пояски стальных колец и графитовых вставок. Ремонт заключается в притирке их сопряженных поверхностей. Непараллельность поверхностей колец допускается не более 0,02 мм на 100 мм радиуса. При уменьшении толщины графитового кольца более допустимой величины (например, для компрессора ДАУ-80 — до 3 мм) оно замедляется.

Дефекты сильфонных сальников:

- вмятины;

- трещины и коррозионные повреждения.

Ремонт заключается в замене сильфона. Пайка к бронзовому кольцу выполняется припоем ПОС-40 с бескислотным флюсом.

Предлагается к прочтению: Системы отопления буксирных судов

Пружины и неметаллические детали с дефектами заменяют. Плотность сальников проверяется пробным давлением воздуха до 1,6 МПа; пропуски и пузырьки воздуха не допускаются.

Ремонт поршневых пальцев, коленчатых валов, шатунов, шатунных болтов, подшипников скольжения поршневых холодильных компрессоров незначительно отличается от ремонта этих же деталей две.

Ротационные компрессоры

В компрессорах с катящимся ротором (МРФ-0,7, МРФ-1,1 и др.) проявляются износы поверхности цилиндра и лопастей ротора, подшипников картера и эксцентрика. Восстановление цилиндра производится методами, применяемыми при восстановлении корпусов шестеренных насосов. Для лопастей применяются сталь 10 или антифрикционные чугуны (АСЧ-1). Изношенные лопасти заменяют.

Источник: www.shipspotting.com

При ремонте компрессоров устанавливают следующие значения зазоров:

- между крышкой и ротором;

- лопастью и крышкой — 0,01…0,02 мм;

- пазом ротора и лопастью — 0,01…0,04 мм;

- цилиндром и ротором — 0,02…0,05 мм.

Предельно допустимый зазор между цилиндром и ротором при эксплуатации составляет 0,2…0,3 мм. Неперпендикулярность граней торцов лопасти в крышке не более 0,01 мм, а непараллельность плоскостей лопасти — не более 0,04 мм.

В ротационных пластинчатых компрессорах (например, РАБ-150) пластины выполнены из асботекстолита, обладающего хорошей прочностью и износостойкостью. Однако в среде аммиака у пластин увеличиваются геометрические размеры. Для предотвращения заклинивания ротора рабочие зазоры с пластиной выполняют значительно большими, чем указано выше. Пластины набухают во влажном воздухе, поэтому хранить запасные пластины следует в герметичных условиях, например в запаянных целлофановых мешках.

Винтовые компрессоры типов S3-900 и S3-1800

Периодичность видов ремонта компрессоров определяется наработкой:

- до КР — (40 000 ± 5 000);

- СР — (20 000 ± 2 500);

- ТР — (10 000 ± 1 000) ч.

В процессе разборки компрессора все детали должны быть очищены от загрязнений и продуктов коррозии методами и средствами, применяемыми на данном судоремонтном предприятии.

Источник: fleetphoto.ru

Дефектация должна производиться в соответствии с ремонтным формуляром и ТУ на ремонт этих компрессоров. При дефектацииДефектация судовых технических средств определяют:

- внешним осмотром — наружные трещины, сколы, выкрашивания и другие дефекты;

- измерением — величины отклонений фактических размеров деталей от их допустимых значений;

- неразрушающими методами контроля — скрытые дефекты (трещины);

- гидравлическим, пневматическим давлением — прочность и герметичность;

- динамической балансировкой — дисбаланс роторов.

Для каждого вида ремонта компрессоров предусматривается определенная номенклатура основных работ (табл. 1).

| Табл. 1 Номенклатура основных работ по видам ремонта компрессоров | |||

|---|---|---|---|

| Сборочная единица | Номенклатура работ | ||

| ТР | СР | КР | |

| Компрессор в сборе | Измерение осевого разбега роторов | Демонтаж без электродвигателя. Монтаж. Испытания. Измерение осевого разбега роторов после испытаний | |

| Механизм регулирования производительности | – | Шлифование цилиндра. Металлизация штока. Обработка паза сухаря | |

| Замена колец | Замена колец, золотника | ||

| Подшипник упорный | – | Замена радиально-упорных подшипников | |

| – | Проточка стакана | ||

| Подшипник скольжения | – | Перезаливка или замена подшипника | |

| Муфта | – | – | Замена упругих втулок |

| Ротор ведущий | – | Шлифование подсальниковой втулки и торцов винта. Наплавка уплотнительных поясков с последующей обработкой | Замена подсальниковой втулки, подшипниковых втулоки. Наплавка уплотнительных поясков с последующей обработкой. Шлифование торцов. Динамическая балансировка |

| Ротор ведомый | – | Шлифование торцов винтов. Наплавка уплотнительных поясков с последующей обработкой | Замена подшипниковых втулок. Наплавка уплотнительных поясков с последующей обработкой. Шлифование торцов. Динамическая балансировка |

| Уплотнение торцовое | Притирка подвижных уплотнительных колец | Проточка и притирка подвижных уплотнительных колец | |

| – | Замена фторопластового кольца | ||

| Корпус всасывания | – | Проточка торцовой поверхности | |

| – | Дефектоскопия | ||

| Корпус роторов | – | – | Восстановление внутренней поверхности металлизацией. Проточка |

| Корпус нагнетания | – | Проточка торцовой поверхности | |

| – | Дефектоскопия | ||

| Направляющая | – | – | |

| Поршень разгрузочного устройства | – | Наплавка, проточка | Изготовление нового |

| Гильза | – | Проточка | Изготовление новой |

Компрессор в сборе должен быть подвергнут испытанию на плотность пневматическим давлением 2,14 МПа; при испытании его погружают в пресную воду, предварительно смазав поверхность выступающей части ведущего ротора консистентной смазкой.

Компрессор в сборе должен быть подвергнут обкатке на стенде без нагрузки, а после монтажа на судне — под нагрузкой (табл. 2)

| Табл. 2 Программа по обкатке компрессоров под нагрузкой | ||||

|---|---|---|---|---|

| Нагрузка, % | Период обкатки, мин, не менее | Температура, °С, не более | ||

| tн | tк | tм | ||

| 25 | 10 | 90 | 38 | 50 |

| 50 | 30 | 90 | 38 | 50 |

| 75 | 20 | 90 | 38 | 50 |

| 100 | 5 | 90 | 38 | 50 |

| Примечания. tн – температура нагнетания хладагента; tк – температура конденсации хладагента; tм – температура масла. | ||||

Ремонт морозильных аппаратов, рыбоохладителей, льдогенераторов

При ремонте морозильных агрегатов (например, МАР-8АМ) снимают все блок-формы, оставляя одну только раму. На блок-формах меняют алюминиевые штуцеры и поджимающие пружины.

Источник: fleetphoto.ru

Коллектор, изготовленный из стали 20, и его штуцеры входа — выхода аммиака подвержены сильному коррозионному воздействию; часто наблюдается смятие резьбы на штуцерах. Подшипники ротора и часть штуцеров заменяют. Штуцеры и коллекторы после ремонта направляют на гаммаскопию.

Валы ремонтируют следующим образом:

- оставляют среднюю трубную часть вала;

- заменяют только концевики;

- которые приваривают к концам трубной части вала.

Подшипники и сальники, как правило, заменяют на новые, систему гидравлики — полностью.

В рыбоохладителях с рассольной системой охлаждения ремонту подлежат змеевики охлаждения, фильтры, клинкетные задвижки и т. д., а в рыбоохладителях с непосредственным испарением (фреоновых) — змеевики охлаждения (чаще их заменяют на новые).

Льдогенераторы на судах флота рыбной промышленности не ремонтируют. Обычно их срезают и взамен устанавливают новое холодильное оборудование.

Испытания холодильной установки после ремонта

Освидетельствования СХУ

Судовые холодильные установки поднадзорны Регистру. Он может присвоить класс холодильной установке, построенной под его надзором, а также присвоить, возобновить или восстановить класс холодильной установки, находящейся в эксплуатации. Присвоение или возобновление класса удостоверяется выдачей. Классификационного свидетельства и соответствующей записью в Регистровой книге холодильной установки.

Источник: www.shipspotting.com

Классификационные освидетельствования холодильных установокКондиционирование воздуха и холодильные системы на буксирных судах подразделяются:

- на первоначальное;

- периодическое и внеочередное.

По заявке судовладельца Регистр может установить непрерывное освидетельствование холодильной установки, т. е. распределить объем очередного освидетельствования на отдельные, проводимые ежегодно.

Регистр может принять к классификации холодильную установку, которая не классифицировалась ранее, при условии предъявления этой установки к первоначальному освидетельствованию для присвоения класса. При этом необходимо представить техническую документацию в объеме, согласованном с Регистром. Объем освидетельствования устанавливается на основании объема очередного освидетельствования для возобновления класса в зависимости от «возраста» и технического состояния холодильной установки и ее механизмов и элементов.

Испытания СХУ после ремонта

После заводского ремонта проводятся гидравлические испытания на прочность элементов, работающих под давлением холодильного агента, пробным давлением не менее 1,5 Рр (Рр — рабочее давление, МПа).

Элементы, работающие под давлением жидкого хладоносителя или воды, подвергаются гидравлическим испытаниям давлением, равным 1,5 Рр, но не менее 0,4 МПа.

После монтажа на судне вся система холодильного агента подвергается пневматическим испытаниям давлением Рр. После этого система должна быть осушена и испытана на герметичность вакуумированием при остаточном давлении не более 1 кПа. После наполнения системы холодильным агентом следует проверить плотность соединений и арматуры.

Подготовка СХУ к работе

Подготовка к пуску заключается в обкатке оборудования на холостом ходу:

- осмотре аппаратов;

- пусковой и регулирующей аппаратуры и средств автоматики;

- вакуумировании системы;

- заполнении системы хладагентом и хладоносителями;

- проведении контрольных сдаточных испытаний.

Источник: fleetphoto.ru

Результаты сдаточных испытаний оформляются актом.

Типовые неисправности судового технологического оборудования

Состав судового технологического оборудования по переработке рыбы и продуктов моря чрезвычайно разнообразен:

- рыборазделочное;

- посольное;

- холодильное;

- консервное;

- рыбомучное и т. д.

По конструктивным признакам и функциональному назначению в технологическом оборудовании можно выделить следующие основные узлы и детали:

- неразъемные соединения (заклепочные, сварные, клеевые);

- разъемные соединения (резьбовые, шпоночные, шлицевые);

- подвижные соединения с направляющими валами и рейками;

- подшипники качения и скольжения;

- валы и рычаги;

- зубчатые зацепления и редукторы;

- кривошипно-шатунные механизмы;

- механизмы и передачи с гибкими звеньями;

- муфтовые соединения;

- шнековые устройства и конвейеры (ленточные, ковшовые, пластинчатые и др.);

- закаточные, ножевые и очистные станки и устройства;

- насосы всех типов;

- Изготовление и монтаж судовой вентиляциивентиляторы и воздуховоды;

- термические устройства;

- емкости для мойки и сушки;

- теплообменные аппараты и т. д.

Перечисленные элементы технологического оборудования эксплуатируются в неодинаковых условиях, поэтому имеют различные характерные дефекты.

Судовое технологическое оборудование работает в условиях качки и вибрации судна, которые интенсифицируют все виды износа. Повышенная влажность атмосферы ускоряет процессы коррозии. Для некоторых элементов технологического оборудования скорость коррозии может доходить до 2…5 мм в год.

Повышенные износы в подвижных деталях и нарушение регулировки рабочих органов приводят часто к заеданиям, заклиниванию, т. п., что вызывает аварийную поломку деталей и деформации.

В процессе ремонта детали и устройства технологического оборудования классифицируются по конструктивно-технологическим признакам. Ремонт деталей осуществляется по типовым технологическим процессам на основе группового метода обработки деталей.

В табл. 3 представлены типовые дефекты и методы их устранения для некоторых деталей механического оборудования технологических установок.

| Табл. 3 Типовые дефекты некоторых деталей механического оборудования и технологические способы их устранения | ||

|---|---|---|

| Деталь | Характерные дефекты | Способ устранения дефекта |

| Вал | Ослабление посадки подшипников качения и других деталей на валу | Металлизация. Наплавка |

| Износ шеек в подшипниках скольжения | Электролитическое наращивание, клеевые составы | |

| Смятие шпоночного паза | Вибродуговая наплавка | |

| Деформация и скручивание | Заварка и фрезерование нового паза. Правка или замена | |

| Трещины | Замена | |

| Корпусная деталь | Ослабление посадочных мест подшипника | Расточка отверстий на больший диаметр для постановки проставочной втулки. Применение клеев |

| Трещины | Заварка | |

| Деформации | Механическая обработка базовых поверхностей | |

| Эксцентрик | Износ рабочих поверхностей и ослабление посадки на валу | Гальваническое наращивание (хромирование и др.), Наплавка |

| Шестерня | Износ зубьев до предельного зазора или по толщине | Электроискровое наращивание, Замена. Опиловка, шабрение, шлифование |

| Наработки, заусенцы, наволакивание | ||

| Поломка зубьев и трещины | Замена, вставка, реже – наплавка | |

| Звездочки | Смятие шпоночного паза | Обработка нового паза |

| Ослабление посадки на валу | Наплавка и обработка | |

| Установка ремонтной детали (втулки) | ||

| Полумуфта | Ослабление посадки на валу | Наплавка, Обработка отверстия, Применеиие клеев |

| Смятие шпоночного паза | Обработка на новый размер | |

| Износ кулачков | Наплавка и обработка | |

| Износ пальцев и др. | Замена | |

| Поломка кулачков | То же | |

| Шкив | Износ ручьев обода | Проточка по шаблону |

| Смятие шпоночного паза | Аналогично предыдущим деталям | |

| Ослабление посадки на валу | То же | |

| Палец, ролики, ось | Износ рабочих поверхностей | Гальваническое хромирование |

| Изгиб осей | Замена | |

| Трещины | То же | |

| Втулка | Износ по внутренней поверхности | Обжатие пластическим деформированием и наращивание наружного диаметра |

| Наращивание внутреннего диаметра. Расточка втулки и Haплавка шейки вала | ||

| Шарикоподшипник | Износ по торцу | Шлифование |

| Трещины, расслоения | Замена | |

| Износ обойм и шариков. Дефекты сепаратора и др. | То же | |

| Сальник | Нарушение плотности | Замена набивки уплотнения |

| Износ нажимных втулок | Восстановление или замена | |

| Пружина | Потеря упругости, деформации, трещины | Замена |

| Винт и шпилька | Срыв и смятие резьбы, деформация, трещины | То же |

| Рычаг | Износ рабочих поверхностей, деформации | Наплавка и обработка. Правка или замена |

| Тяга | Срыв резьбы, трещины | Сварка или замена |

Ремонт транспортных устройств

Для транспортировки продукции в цеху широкое применение находят ременные и цепные передачи, ленточные конвейеры, рольганги, шнековые и ковшовые устройства (нории).

Ременные передачи

Ременные передачи бывают открытыми, перекрестными и полуперекрестными. В приводах судовых механизмов используются клиновые и плоские прорезиненные ремни. Последние изготовляются из хлопчатобумажной ткани и нитей, капроновых тканей и нитей, слои которых соединены вулканизированной резиной.

Клиновые ремни при их изломе или обрыве заменяют. Ручьи шкивов восстанавливают по геометрической форме проточкой по шаблону под данный тип ремня. При сборке ременной передачи необходимо обеспечивать параллельность осей шкивов и совмещение средних плоскостей парных ручьев.

Проверку правильности установки шкивов выполняют с помощью линейки или натянутой струны, которые прикладывают к торцовой поверхности, например, ведущего шкива в направлении к оси ведомого. Торцовое биение шкивов диаметром 150…600 мм допускается в пределах 0,1…0,4 мм, а радиальное — 0,05—0,25 мм. Если в передаче используется несколько ремней, их подбирают по длине. Новые ремни нельзя комплектовать со старыми, так как они будут обладать различным натяжением, которое должно быть умеренным. При неправильной центровке и сильном натяжении ускоряется износ ремней, шкивов и подшипников.

Читайте также: Основные требования к судну и судовым техническим средствам

Для обеспечения надежной работы новые клиновые ремни подвергают предварительной вытяжке 3—3,5 МПа.

Тяговая способность и долговечность ремня зависят: от его натяжения, отношения диаметра шкива к толщине ремня, отношения скорости перемещения к длине ремня и величины передаваемой нагрузки. Рекомендуется рабочее натяжение ремня 1,8 МПа. Ремень надевается сначала на ведущий, а затем на ведомый шкив (вращением от руки). Наружная сторона ремня не должна выступать над канавкой ручья, а внутренняя сторона — касаться дна канавки. Применение сшитых клиновых ремней не допускается.

Ленточные конвейеры

При ремонте конвейеров особое внимание обращают на центровку тягового барабана и несущих органов, исправность натяжного устройства и положения роликовых опор. Оси роликов должны находиться в одной плоскости с отклонением не более + 2 мм.

Концы транспортных лент стыкуются одним из следующих способов:

- вулканизацией;

- заклепками;

- скобами;

- шарнирами.

Наиболее эффективным способом является горячая вулканизация, так как обеспечивается прочность, эластичность соединения и плавность хода. Концы ленты разделывают под углом 45° по слоям:

- поверхности зачищают стальными щетками;

- наждачной грубой шкуркой;

- промывают бензином и этилацетоном и промазывают разведенным в ацетоне резиновым клеем в 3…4 слоя.

После промазки клеем между стыкуемыми поверхностями прокладывают сырую резину толщиной 0,5…0,8 мм (резиновую смесь).

Концы ленты складывают и зажимают в вулканизационном аппарате, в котором лента медленно нагревается за 40…50 мин до температуры 143…145°С и выдерживается при этой температуре в зависимости от числа прокладок:

| Время вулканизации прокладок | |||||||

|---|---|---|---|---|---|---|---|

| Число прокладок | 3 | 4 | 5 | 6 | 8 | 10 | 12 |

| Время вулканизации, мин | 15 | 20 | 25 | 30 | 35 | 40 | 45 |

Опробование ленты проводят сначала вхолостую. Затем регулируют ее натяжение. Сползание ленты устраняется центровкой тянущего и натяжного барабанов и положением опорных роликов. Натяжение ленты должно обеспечить стрелку провисания в средней части не более 50 мм.

Цепные передачи

Наибольшее применение имеют втулочнороликовые цепи. При ремонте цепной передачи обращают внимание на правильную посадку звездочки на валу. Для точных передач радиальное биение звездочки не должно превышать 0,05…0,06 мм на 100 мм ее диаметра. Оси звездочек должны быть параллельны. Положение звездочек проверяется так же, как и шкивов в ременной передаче. Боковые зазоры между внутренними сторонами пластин и зубом при правильно собранной передаче должны быть равны. Нормальная работа цепной передачи обеспечивается натяжением цепи.

Стрелка провисания у горизонтальных и наклонных передач (45°) должна быть равна 0,02Л (А — межцентровое расстояние), а у вертикальных передач — 0,002…0,003 А. Длина цепи регулируется числом звеньев.

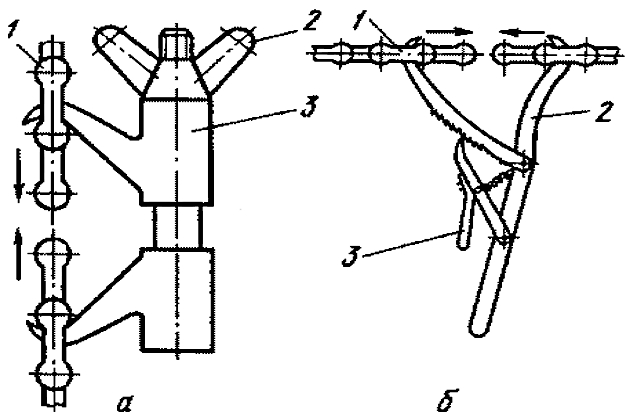

Сборка цепи на узле машины осуществляется соединительным звеном с помощью стяжных приспособлений. Путем ввинчивания барашка 2 втулка 3 сближает концы цепи 1 — винтовое приспособление (рис. 1, а); то же самое достигается с помощью храпового приспособления 2 нажатием рычага 3 (рис. 1, б). При ремонте цепей дефектные звенья и звездочки с обломанными зубьями заменяют.

Шнеки (винтовые конвейеры)

Шнеки применяют для непрерывной транспортировки сырья на короткие расстояния. Длинные шнеки собирают из отдельных секций. Деформации шнеков устраняют правкой. Дефектные винтовые лопасти ремонтируются (сваркой) или заменяют (местами). Основной дефект шнеков — износ подшипниковых узлов, которые ремонтируют по типовой технологии. При сборке шнеков особое внимание уделяется центровке его оси с осью желоба. Достигается это смещением подшипников за счет прокладок. При правильной центровке зазор между образующей наружной поверхности спирали и поверхностью желоба должен быть одинаковым.

Качество сборки шнека проверяется холостым прокручиванием.

Нории (ковшовые элеваторы)

Основу конструкций норий составляет стальная сварная труба прямоугольного сечения, в которой смонтирован ленточный или цепной конвейер с ковшами. Ремонт конвейерных лент и цепных передач рассмотрен выше. Центровка барабанов осуществляется смещением подшипников на корпусе трубы. Вмятины корпуса трубы устраняют правкой, заменой частей. Трещины и свищи устраняют сваркой.

Работа отремонтированной нории проверяется на холостом ходу и обкаткой в течение 8…12 ч.