Судовые вспомогательные механизмы являются неотъемлемой частью работы судна, обеспечивая его нормальное функционирование и поддерживая комфорт и безопасность на борту. Они выполняют различные задачи, от производства энергии до обработки отходов.

Судовые вспомогательные механизмы Механизмы, которые не составляют главную установку, обычно относят к вспомогательным механизмам, хотя без некоторых из них главная установка не могла бы работать. В данной статье будут рассмотрены воздушные компрессоры, теплообменные аппараты, водо- и маслосепараторы, установки по обработке сточных вод и для сжигания отходов.x разнообразны и включают в себя еще множество других систем и оборудования, таких как системы очистки сточных вод, системы кондиционирования воздуха, системы пожаротушения и т. д. Все они играют важную роль в поддержании нормальной работы судна и обеспечении комфорта безопасности экипажа и пассажиров на борту.

Воздушные компрессоры

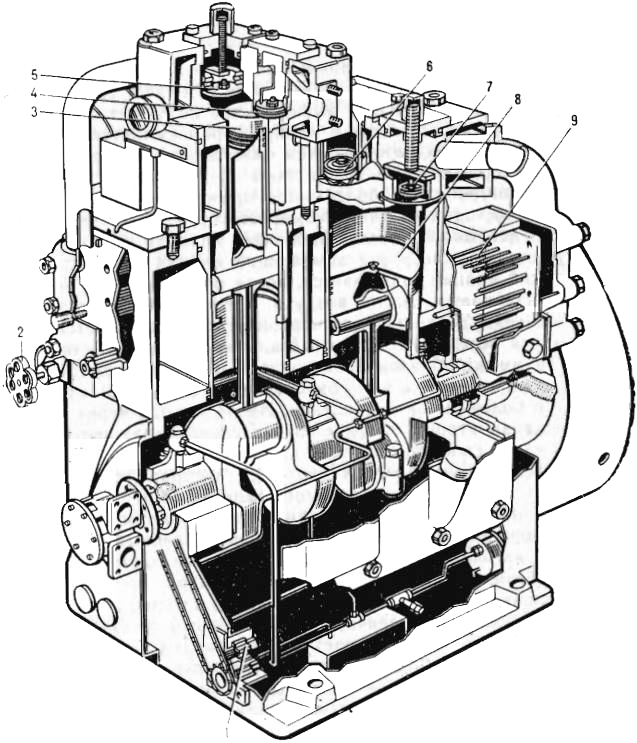

Сжатый воздух широко применяется на судах, например, для пуска дизелей или для очистки механизмов при уходе за ними. Воздух под давлением 2,5 МПа и выше обычно получают в многоступенчатом компрессоре. Воздух в компрессоре сжимается сначала в первой ступени, охлаждается и затем сжимается до более высокого давления во второй ступени, затем снова охлаждается и сжимается в следующей ступени. Наиболее часто применяется двухступенчатый компрессор; один из таких компрессоров показан на рис. 1.

1 – масляный насос; 2 – ручной клапан продувания; 3 – поршень второй ступени; 4 – всасывающий клапан второй ступени; 5 – нагнетательный клапан второй ступени; 6 – всасывающий клапан первой ступени; 7 – нагнетательный клапан первой ступени; 8 – поршень первой ступени; 9 – трубки охладителя первой ступени

При ходе всасывания воздух заполняет цилиндр первой ступени через глушитель, фильтр и всасывающий клапан первой ступени. Всасывающий клапан закрывается, когда поршень будет в НМТ, после чего начинается сжатие воздуха. Когда давление воздуха достигает значения, заданного для первой ступени, начинается нагнетание воздуха через нагнетательный клапан в холодильник первой ступени. Таким же образом происходит всасывание и сжатие в цилиндре второй ступени, в котором благодаря его меньшему объему достигается более высокое давление. После выхода через нагнетательный клапан второй ступени воздух снова охлаждается и подается в баллон сжатого воздуха.

Компрессор имеет жесткий картер, в котором устанавливают три рамовых подшипника коленчатого вала. Анализ конструкций судовых ДВСБлок цилиндров имеет сменные цилиндровые втулки. К движущимся частям компрессора относятся:

- поршни;

- шатуны;

- и цельный двухколенный коленчатый вал.

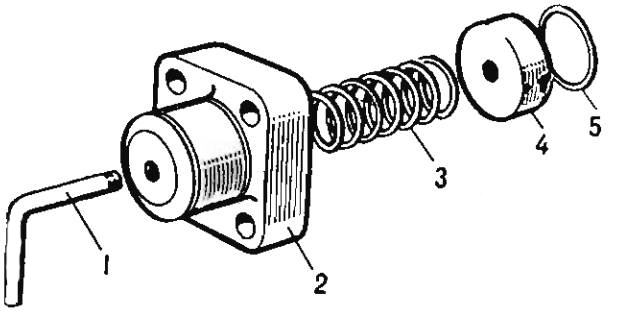

Сверху на блок цилиндров устанавливается головка цилиндра первой ступени, а на нее – головка цилиндра второй ступени. В обеих головках помещаются всасывающие и нагнетательные клапаны. Приводимый от коленчатого вала цепным приводом масляный зубчатый насос обеспечивает подачу смазки к рамовым подшипникам, а через сверления в коленчатом валу – к обоим шатунным подшипникам. Вода для охлаждения компрессора подается от собственного насоса или от системы охлаждения в машинном отделении. Вода поступает в блок цилиндров, в котором помещаются холодильники обеих ступеней, в головку первой ступени, а затем в головку второй ступени. Предохранительный клапан на блоке цилиндров (рис. 2) служит для предотвращения повышения давления в случае, если разорвется трубка холодильника и сжатый воздух начнет поступать в полость охлаждения.

1 – угловой рычаг; 2 – корпус; 3 – пружина; 4 – опорный диск; 5 – стопорное кольцо

Воздушные предохранительные клапаны устанавливают на выходе воздуха из первой и второй ступеней. Клапаны рассчитываются на 10 %-ное избыточное давление. На выходе из холодильника второй ступени устанавливается плавкая предохранительная пробка для контроля за температурой подаваемого компрессором воздуха, благодаря чему осуществляется защита воздушного баллона и трубопроводов от чрезмерно нагретого воздуха.

На холодильниках устанавливают краны продувки. При их открытии компрессор разгружается и воздуха не подает. При пуске компрессор должен работать без нагрузки. В этом случае пусковой момент будет небольшим, а воздушные каналы будут очищаться от накопившейся влаги, которая может оказывать отрицательное воздействие на смазку, вызывать образование водомасляной эмульсии внутри воздушных трубок, что в свою очередь может привести к воспламенению взрыву в трубках.

После пуска приводного электродвигателя частота вращения вала компрессора постепенно увеличивается. В это время необходимо следить за тем, чтобы давление смазочного масла поднялось до заданного значения. Прекращается продувка холодильника первой, а затем второй ступени, и компрессор начинает работать. Проверяют краны к манометрам ступеней, чтобы показания манометров были правильными. Если продувка холодильников осуществляется вручную, то краны продувки необходимо периодически приоткрывать для удаления влаги из холодильника. Во время работы компрессора периодически контролируется подача охлаждающей воды и температура воздуха, воды и масла.

При остановке компрессора вначале открывают краны продувки первой и второй ступеней, а затем дают компрессору поработать на холостом ходу в течение 2-3 мин. За это время холодильники очищаются от конденсата. После этого двигатель компрессора останавливают, а краны продувки оставляют открытыми. Если компрессор останавливают на длительное время, разобщительные клапаны охлаждения компрессора следует закрыть.

На судах компрессоры работают обычно в автоматическом режиме. В этом случае требуется лишь немного дополнительного оборудования. Необходимо наличие разгрузочного устройства, которое гарантировало бы пуск компрессора без нагрузки, и включение его под нагрузку лишь после того, как будет достигнута необходимая частота вращения. Можно использовать различные устройства для разгрузки компрессора, но наибольшее применение на судах получили депрессоры, при помощи которых всасывающие клапаны удерживаются принудительно на своих гнездах, а также перепуск воздуха из нагнетательной полости во всасывающую. Краны продувки холодильников также должны работать автоматически, обеспечивая удаление влаги из холодильников. У нагнетательного клапана на выходе из компрессора, возможно ближе к нему, устанавливается невозвратный клапан, препятствующий обратному ходу воздуха. При наличии у компрессора разгрузочного устройства невозвратный клапан необходим.

В статье Особенности работы судовых дизельных двигателей«Как работает судовой дизельный двигатель (СДВС)» описана воздушная пусковая система дизеля. К воздуху, направляемому к приборам и к пневматической системе управления, предъявляются повышенныe требования по содержанию влаги, масла и примесей. Для получения такого воздуха могут применяться специальные безмасляные компрессоры или же воздух из обычного компрессора, который подвергается очистке.

При очистке воздух фильтруется и сушится для удаления из него влаги, масла и примесей.

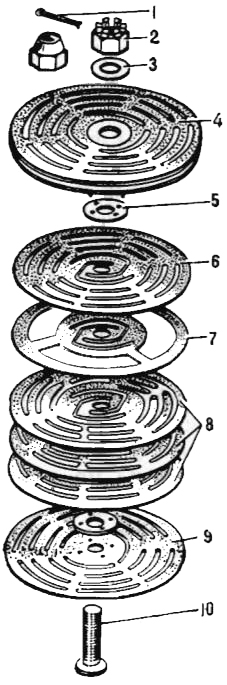

Обслуживание компрессора включает проверки и осмотры, обычные для механизмов с возвратно-поступательным движением, т. е. поддержание надлежащего уровня масла в картере, осмотр системы охлаждения, контроль температуры и давления в системах компрессора. В основном же эта работа сводится к наблюдению за всасывающими и нагнетательными клапанами обеих ступеней. Эти клапаны автоматические, они открываются при небольшом перепаде давления. Но время работы компрессора клапаны все время открываются и закрываются, что вызывает их изнашивание и поэтому возникает необходимость периодической проточки седел клапанов. Перегрев клапанов, их загрязнение, использование некондиционных сортов масла могут вызвать заедание клапанов или питтинг на седле клапана. На рис. 3 показаны пружинные и буферные пластины, тарелка клапана и его гнездо, т. е. детали всасывающего и нагнетательного клапанов.

1 – шплинт; 2 – корончатая гайка; 3 – шайба; 4 – седло клапана; 5 – дистанционная шайба; 6 – пластина клапана; 7 – демпфирующая пластина; 8 – пружинные пластины; 9 – буферная пластина; 10 – осевой болт

При осмотре клапан следует разобрать, все его элементы очистить и осмотреть, изношенные детали заменить. Для обеспечения плотного прилегания тарелки клапана к гнезду их перед сборкой шлифуют.

Теплообменные аппараты

Судовые теплообменные аппараты – это большей частью холодильники, в которых различные нагретые жидкости охлаждаются забортной водой. Бывают случаи, когда жидкость нужно подогревать, кaк например, в подогревателях тяжелого топлива, или если для очистки цистерн необходимо подогревать забортную воду. Главные конденсаторы в паросиловых установках и испарительные установки, хотя они и являются теплообменными аппаратами, рассматривались отдельно (см. статью Питательные системы котлов«Питательные системы котлов и их основные элементы»).

Процесс теплообмена осуществляется, когда потоки двух различных жидкостей соприкасаются через теплопередающую поверхность. Теплота от более нагретой жидкости передается менее нагретой жидкости, и тогда теплопередающая поверхность, т. е. в данном случае стенка трубки, приобретает какую-то промежуточную температуру. Для судовых теплообменных аппаратов характерно противоположное направление движения жидкостей, т. е. применяется принцип противотока. Благодаря этому обеспечивается постоянство разности температур жидкостей, а следовательно, наилучшие условия теплопередачи при данной площади теплопередающей поверхности. Холодильники на судах подразделяются на холодильники трубчатого и пластинчатого типов.

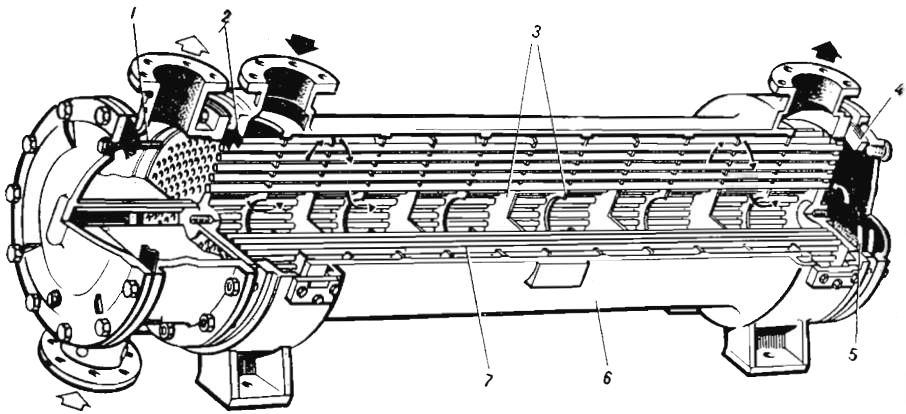

Холодильники трубчатого типа. В этих холодильниках в корпусе помещается пучок трубок (рис. 4).

1 – протекторы; 2 – уплотнение; 3 – перегородки регулирования потока; 4 – скользящее (при тепловом расширении) кольцо и двойное уплотнение; 5 – съемная крышка для осмотра и очистки; 6 – корпус; 7 – сменная прямая трубка

С обеих сторон корпус герметично закрыт крышками, причем одна из них имеет возможность свободно перемещаться при тепловом расширении конструкции. Трубки герметично заделываются в трубные доски с обеих сторон, и внутри трубок протекает охлаждающая жидкость. Замыкая корпус, снаружи трубных досок помещаются водяные полости или коллекторы. В зависимости от их устройства охлаждающая вода совершает в трубках один или, как показано на рис. 4, два хода. На пучке трубок крепятся поперечные перегородки, отверстия в которых размещаются так, что охлаждаемая жидкость, двигаясь вдоль трубок, попадает то в верхнее, то в нижнее отверстие в следующей перегородке. Уплотнения трубных досок выполнены по-разному. У неподвижного конца между трубной доской и корпусом и между корпусом и крышкой устанавливаются прокладки. На другом конце трубная доска имеет возможность свободного перемещения внутри кольца, по обеим сторонам которого имеются уплотнения. Если все же жидкость проникнет через уплотнение, то она выйдет наружу и это будет замечено. Смешивание охлаждающей и охлаждаемой жидкости и их взаимное загрязнение при этой конструкции исключено.

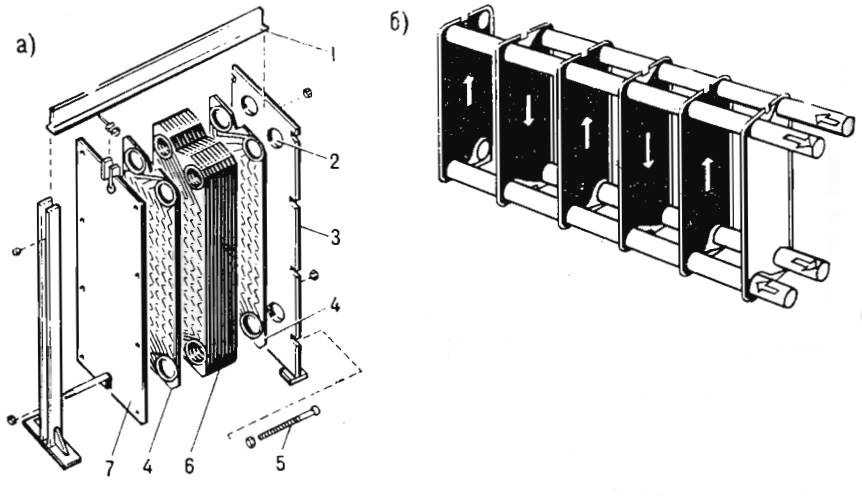

Холодильники пластинчатого типа. Эти холодильники состоят из штампованных пластин, уплотненных по периферии и составляющих единый блок (рис. 5, а).

а – устройство; б – схема работы.

1 – верхний угольник; 2 – отверстия для входа и выхода жидкости в блок и из блока; 3 – наружная плита блока; 4 – теплопередающая пластина; 5 – стяжной болт; 6 – пакет пластин; 7 – нажимная плита

На одной из концевых пластин расположены патрубки для входа и выхода охлаждаемой и охлаждающей жидкостей. Конструкция пластин выполнена так, что между ними по соседним полостям проходят различные жидкости (рис. 5, б). Пластины изготовляются рифлеными, благодаря чему они имеют лучшую теплоотдачу и большую механическую жесткость. В месте крепления патрубков уплотнение делается двойным. Предусматриваются также спускные отверстия, благодаря которым можно обнаруживать утечку жидкости и предотвращать проникновение одной жидкости в другую и их загрязнение.

Обслуживание холодильников. Регулирование температуры охлаждаемой жидкости осуществляется регулирующим клапаном на выходе охлаждающей жидкости из холодильника. Клапан на входе постоянно открыт, благодаря чему обеспечивается постоянное давление в холодильнике. Это особенно важно в тех случаях, когда для охлаждения применяется забортная вода и когда уменьшение давления может привести к аэрации воды, т. е. к появлению в ней воздуха. Наличие воздуха в холодильнике значительно уменьшает теплопередачу. В верхней части холодильника устанавливаются краны, которые должны открываться перед заполнением холодильника и затем периодически во время его работы. При вертикальном расположении однопроходных холодильников их вентилирование осуществляется автоматически. Для горизонтальных холодильников автоматическое вентилирование можно осуществить, если входной патрубок охлаждающей жидкости располагается в нижней части и его фланец направлен вниз, а выходной патрубок расположен в верхней части и направлен фланцем вверх. В нижних частях холодильника устанавливаются спускные краны.

Осмотр и ремонт холодильников. Основным условием для удовлетворительной работы холодильников является чистота их рабочих поверхностей. При использовании для охлаждения забортной воды происходит обрастание трубок холодильников, т. е. на поверхностях трубок появляются водоросли и микроорганизмы.

Для чистки трубок холодильников трубчатого типа необходимо снять крышки. При поставке холодильников в комплекте к ним обычно придаются специальные приспособления для чистки. Очищаются также и сами крышки.

Утечка в трубках может быть следствием коррозии, которую можно обнаружить, если заполнить водой полость охлаждаемой жидкости, а крышки снять. Малейшее нарушение целости трубок проявится в появлении протечки. Существует такой метод ремонта, при котором трубки со стороны полости охлаждаемой жидкости покрывают флуоресцентной краской. При просвечивании ультрафиолетовыми лучами место протечки будет светиться ярким зеленым цветом. Трубки, в которых обнаружена утечка, могут быть временно заглушены с обеих сторон или заменены новыми.

Обнаружить протечку в холодильниках пластинчатого типа более трудно. Для обнаружения неисправности пластины подвергаются визуальному осмотру. Утечка может происходить также через прокладки и уплотнения. Утечка может возникнуть из-за плохой сборки после ремонта холодильника или в процессе эксплуатации.

Если холодильник выводится из действия на длительное время, как, например, во время профилактического ремонта, его следует освободить от морской воды, промыть пресной водой и содержать в сухом состоянии до повторного введения в действие.

Нагреватели. Нагреватели, применяемые в качестве подогревателей тяжелого топлива, выполняются по типу холодильников трубчатого типа, сходных по конструкции с описанными выше. В качестве подогревающего рабочего тела в них используется конденсирующийся пар. В отдельных случаях применяются нагреватели, выполненные по типу холодильников пластинчатого типа.

Опреснительные установки

В процессе опреснения морская вода сначала превращается в пар, а затем конденсируется, в результате чего получается пресная вода. Парообразование может происходить при кипении воды при обычном давлении либо при пониженном давлении, когда кипение воды происходит при температуре, меньшей 100 °C. При испарении происходит снижение количества растворенных в воде веществ с 32 000 мг/л до 1-2 мг/л. Аппарат для опреснения называется опреснителем, а иногда дистиллятором.

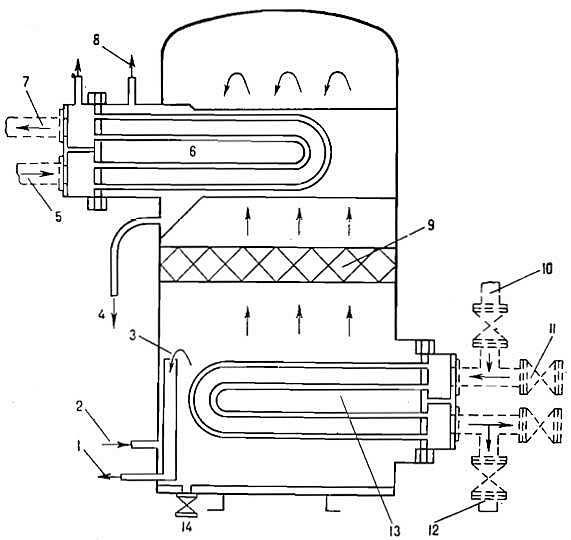

Процесс кипения. Нагрев воды в испарителях этого типа осуществляется от подогревающих витков трубопровода при пониженном давлении в корпусе испарителя по сравнению с атмосферным. При этих условиях температура кипения воды будет 60 °C. Вода к испарителю забирается в месте отлива циркуляционной забортной воды за борт и сначала пропускается через конденсатор, а затем часть ее отбирается для испарительной камеры (рис. 6).

1 – трубопровод отвода пены; 2 – трубопровод подвода забортной воды; 3 – воронка слива пены; 4 – трубопровод отвода дистиллята в бак; 5 – трубопровод подвода циркуляционной воды; 6 – пучок трубок конденсатора; 7 – трубопровод отвода циркуляционной воды; 8 – трубопровод отсоса воздуха; 9 – демистер; 10 – трубопровод подвода воды от рубашек охлаждения двигателя к подогревающему пучку трубок; 11 – запасные патрубки подвода и отвода пара; 12 – трубопровод отвода подогревающей воды; 13 – пучок трубок подогревателя; 14 – кран слива в корпусе

В витки подогревающего блока подается вода из рубашек охлаждения двигателя или пар и так как давление в камере испарителя понижено, вода закипает. Образующийся пар поднимается вверх, проходит через водяной сепаратор, в котором очищается от частичек влаги. Проходя через витки конденсирующего блока, пар конденсируется в пресную воду, которая откачивается насосом опреснителя. Подача забортной воды регулируется регулятором автоматически. Испаряется около половины поступающей воды. Водосливное отверстие всегда находится ниже уровня воды в испарителе, и через него постоянно удаляются оставшийся рассол и пена. Для удаления воздуха и пены предусмотрен специальный эжектор.

Процесс мгновенного парообразования. Если нагретую жидкость при определенном давлении направить в камеру с более низким давлением, то происходит мгновенное вскипание жидкости, которая превращается в пар без процесса кипения. Путем подбора значения температуры жидкости и давления воды, а также давления в испарительной камере можно получить определенную скорость парообразования. Можно также сконструировать испаритель несколькими ступенями, в котором вода будет подаваться в камеры со все более низким давлением.

На рис. 7 показан двухступенчатый испаритель-расширитель «Варфлаш» фирмы «Кэрд энд Рейнер».

1 – трубопровод спуска конденсата; 2 – подогреватель воды; 3 – трубопровод подвода пара к подогревателю воды; 4 – трубопровод подачи распыленной воды для охлаждения пара; 5 – конденсатор пара от эжекторов; 6 – воздушная трубка; 7 – трубопровод подвода пара к эжекторам; 8 – фильтр; 9 – воздушный эжектор; 10 – первая ступень испарителя; 11 – вторая ступень испарителя; 12 – демистер; 13 – трубопровод подвода забортной воды; 14 – трубопровод отвода дистиллированной воды; 15 – расширительная камера второй ступени; 16 – трубопровод слива пены; 17 – расширительная камера первой ступени; 18 – клапан регулирования подачи питательной воды

Двухступенчатый воздушный эжектор в нем служит для поддержания соответствующего вакуума в камерах, а также для удаления выделившегося из воды воздуха. С помощью питательного насоса забортная вода прокачивается через конденсаторы пара и подогреватель воды. Затем подогретая вода поступает к первой ступени испарителя, где часть ее выкипает и уходит в конденсатор. На пути пара установлен водяной сепаратор, в котором пар очищается от мелких водяных капель. В конденсаторе пар превращается в конденсат.

Оставшаяся часть подогретой забортной воды поступает в расширительную камеру второй ступени, где поддерживается более низкое по сравнению с первой ступенью давление. Здесь также происходит вскипание воды, пар проходит через водяной сепаратор и конденсируется в конденсаторе второй ступени. Из обеих ступеней дистиллят откачивается насосом.

Сконцентрированный рассол и пена, остающиеся во второй ступени, откачиваются рассольным насосом. Для подогрева воды в подогревателе используется пар. Подогрев воды в витках конденсатора осуществляется благодаря скрытой теплоте испарения при вскипании воды в испарительной камере.

Обслуживание за опреснительными установками. При долгой работе опреснительных установок на их нагревательных поверхностях образуется накипь. Интенсивность ее образования зависит от рабочей температуры, скорости потока и плотности рассола. При появлении накипи для получения нужной производительности приходится увеличивать рабочую температуру, а если температура остается прежней, то уменьшается производительность установки.

Образование накипи в кипящих испарителях можно уменьшить, подвергая трубки резкому охлаждению холодной водой или попеременному быстрому нагреванию и охлаждению. Через определенные сроки установка должна выводиться из действия для удаления накипи химическим путем или механическим способом.

Сепараторы для очистки балластных и льяльных вод

Эти сепараторы применяются для того, чтобы при очистке трюмов, топливных цистерн или других мест, где может оказаться замасленная вода, в откачиваемой за борт воде не содержалось бы масла. С каждым годом допустимое содержание масла в откачиваемой воде все более уменьшается. В период 80-х годов требования к чистоте откачиваемой воды возросли, содержание в воде нефтепродуктов не должно было превышать 15 мг/л. Но в сепараторах гравитационного типа вода очищается лишь до содержания масла 100 мг/л, и поэтому сепараторы необходимо было применять в сочетании с какими-то фильтрами. Допустимое содержание масла в зависимости от размера судна будет составлять от 15 до 100 мг/л, и в тех случаях, когда допустимое содержание масла будет 100 мг/л, можно для очистки применять только сепаратор без дополнительных фильтров.

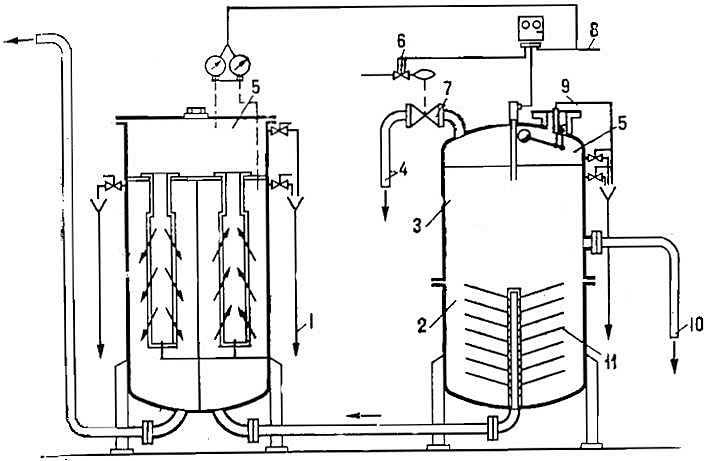

На рис. 8 показан агрегат, в котором сепаратор выполнен совместно с фильтрами.

1 – трубопровод отфильтрованного масла; 2 – отделение тонкой очистки; 3 – отделение грубой очистки; 4 – трубопровод отвода масла; 5 – маслосборник; 6 – регулирующий клапан; 7 – клапан отвода масла; 8 – автоматическое регулирование отвода масла по его уровню в маслосборнике; 9 – воздушная трубка; 10 – трубопровод подачи замасленной воды; 11 – диски сепаратора

Вся установка вначале заполняется чистой водой. Затем в отделение грубой очистки по приемной трубе подается загрязненная вода. Здесь часть нефтепродуктов, обладая меньшей плотностью, сепарируется и поднимается в маслосборник. Вода затем поступает в отделение тонкой очистки, в котором она медленно движется между дисками. На нижних поверхностях дисков снова происходит накапливание выделяющихся нефтепродуктов. Они скользят вдоль дисков и свободно всплывают вверх в маслосборник. Вода, почти полностью очищенная от нефтепродуктов, поступает в центральную трубу и выходит из сепаратора с содержанием примесей не более 100 мг/л. Отделившиеся нефтепродукты удаляются в цистерну через работающий в автоматическом режиме клапан. Воздух удаляется через воздушный клапан. В сепараторе предусматривается паровой или электрический подогрев сепарируемой смеси в верхней, а иногда и в нижней части сепаратора в зависимости от типа нефтепродуктов, содержащихся в воде.

Если требуется более тщательная очистка воды, то она после сепаратора подается к фильтрующей установке. Здесь вода последовательно проходит две ступени, а масло, задержанное в фильтрах, всплывает в маслосборник. В первой ступени фильтра отделяются мелкие твердые частички и продолжается процесс тонкой очистки. Во второй ступени расположены коалесцентные вставки, в которых происходит окончательное отделение масла от воды. Суть коалесценции состоит в том, что при разрушении сил поверхностного натяжения на поверхности мелких капель масла эти мелкие капли соединяются в капли большего размера. Масла из маслосборников удаляется вручную по мере необходимости. Периодически необходимо также заменять фильтрующие элементы. Частота их замены зависит от режима работы сепаратора.

В соответствии с установленными недавно требованиями в случае, когда откачиваемая вода должна содержать не более 100 мг/л примесей, необходимо, иметь блок контроля с постоянным записывающим устройством, а если не более 15 мг/л – то аварийно-сигнальный блок, дающий сигнал при превышении этого уровня.

Обработка сточных вод и сжигание мусора

В соответствии с законами многих стран в территориальных или в контролируемых водах этих стран запрещается выброс неочищенных сточных вод. Действующими международными соглашениями также запрещается выброс сточных вод на определенном установленном расстоянии от берега. Вследствие этого все вновь строящиеся суда оборудуются установками по обработке сточных вод. В необработанных сточных водах имеются взвешенные в них частицы распада которых может происходить только естественным путем благодаря поглощению растворенного в воде кислорода. При большой степени загрязненности вода настолько обедняется кислородом, что в ней не могут существовать ни рыбы, ни водоросли. Кроме того, сточные воды обладают неприятным запахом из-за того, что в них развиваются бактерии, вырабатывающие сероводород. В сточных водах можно также обнаружить особый вид бактерий живущих в кишечнике человека и известных под названием «е-коли». По числу «е-коли» в определенном количестве воды судят о ее загрязненности.

Существуют два принципиально различных типа установок по очистке сточных вод. При химическом способе очистки в установке имеется бак, в котором накапливаются извлеченные из воды твердые частички с целью дальнейшего удаления их за борт в разрешенных районах или для сдачи на береговые грязеприемные устройства. При биологическом способе вода очищается до такой степени, что ее можно удалять за борт в прибрежных районах.

Установка химической обработки сточных вод. Назначением установки этого типа является уменьшение объема сточных вод, их обработка и хранение до того времени, когда их можно будет удалить за борт в неконтролируемых водах где-нибудь в открытом море. В некоторых портах имеются специальные грязеприемные устройства.

Поэтому установку включают для сбора и хранения сточных вод, лишь при нахождении судна в контролируемых водах. Там, где это разрешается законодательством соответствующих стран, вода из рукомойников, ванн и душевых спускается непосредственно за борт, и в этом случае объем воды, подлежащей обработке, уменьшается. Вода из туалетных комнат подвергается обработке, чтобы ее можно было вновь использовать для смывания унитазов. Обработка в этом случае сводится к тому, чтобы вода по цвету и запаху была пригодна для этой цели.

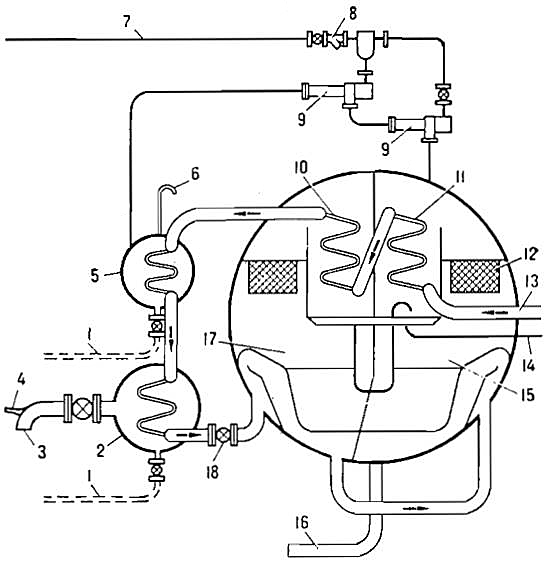

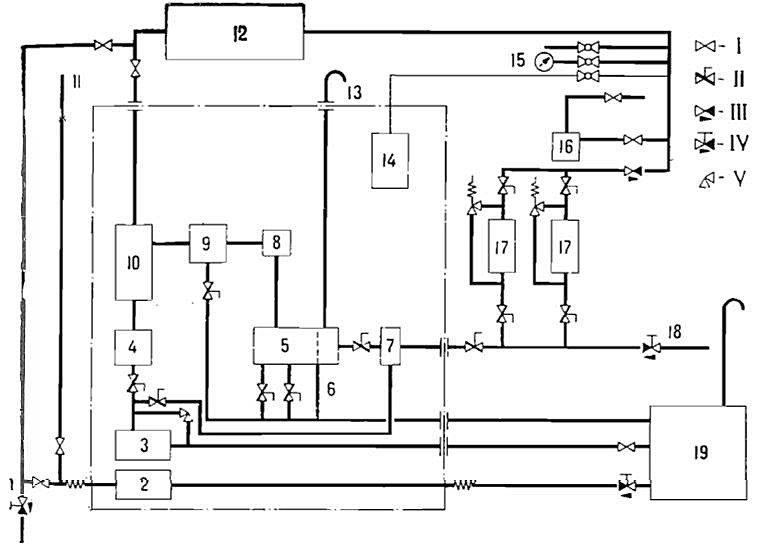

Схема установки подобного типа показана на рис. 9.

1 – патрубок откачки сточных вод за борт; 2 – грязевой насос для откачки нечистот; 3 – насос-размельчитель твердых фракций; 4 – бак твердых фракций; 5 – бак химической обработки; 6 – сливная трубка; 7 – самоочищающийся фильтр; 8 – дозатор; 9 – бак жидких фракций; 10 – разделительная камера; 11 – трубопровод откачки нечистот в береговые приемные устройства; 12 – унитазы и писсуары; 13 – воздушная труба; 14 – щит управления; 15 – манометр; 16 – напорный бак; 17 – санитарные насосы; 18 – трубопровод подвода воды к санитарной системе; 19 – бак-накопитель.

I – клинкетная задвижка; II – дроссельный клапан; III – невозвратный клапан; IV – невозвратно-запорный клапан; V – предохранительный клапан

В различных местах системы для удаления неприятного запаха и цвета воды, а также для ускорения распада загрязняющих воду частиц и ее стерилизации добавляются различные химикаты. В установке предусмотрено физическое размельчение отходов при помощи специального устройства, что способствует химическому разложению отходов. Выпавшие при обработке твердые частицы оседают в баке твердых фракций, а затем откачиваются в бак-накопитель. Жидкость же рециркулируется, т. е. направляется в систему смывания унитазов.

Читайте также: Судовые водоопреснительные установки, виды и особенности эксплуатации

Необходимо ежедневно брать пробы воды для регулирования ввода химикалий. Надлежащим регулированием добиваются устранения неприятного запаха и уменьшения щелочности воды, которая могла бы вызвать коррозию в системе.

Биологическая обработка сточных вод. При биологической обработке сточных вод используются бактерии, которые перерабатывают нечистоты в такое вещество, которое можно удалять за борт в любых водах. При расширенном аэрационном процессе создаются условия, когда кислородофильные бактерии быстро размножаются и, перерабатывая нечистоты, превращают их в ил. Подобные бактерии называются аэробными.

Основу установки биологической очистки составляет бак, разделенный на три герметизированных отделения:

- аэрационное;

- отстойное;

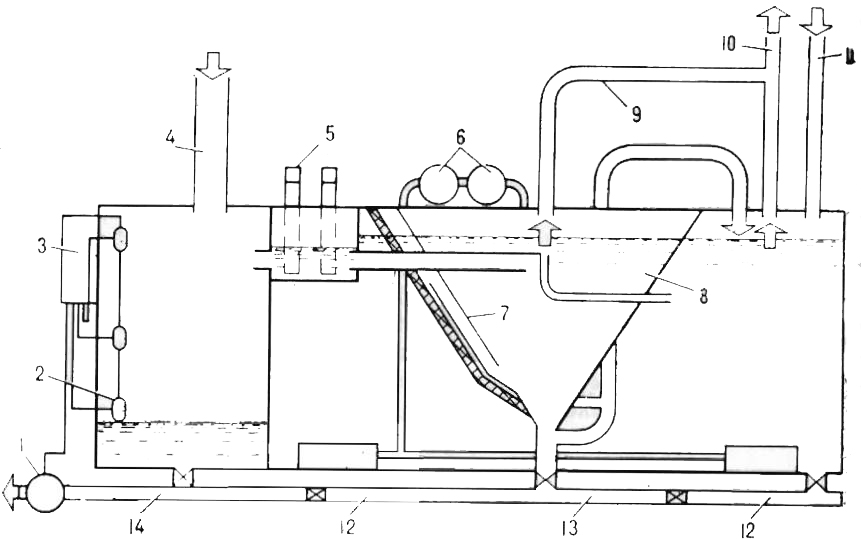

- и дезинфекционное (рис. 10).

Сточные воды поступают в аэрационное отделение, где они подвергаются воздействию аэробных бактерий.

1 – откачивающий насос; 2 – контрольные датчики в трех уровнях; 3 – контрольный щит; 4 – трубопровод входа сточных вод; 5 – хлоратор; 6 – воздушные компрессоры; 7 – перегородка; 8 – устройство для удаления всплывающего шлама; 9 – трубопровод возврата шлама; 10 – воздушная труба; 11 – трубопровод подвода нечистот от гальюнов; 12 – аэрация; 13 – отстой; 14 – хлорирование

Деятельность последних поддерживается благодаря атмосферному кислороду при прокачке воздуха через аэрационное отделение. Затем вода направляется в отстойное отделение, в котором полученный в результате воздействия бактерий ил выпадает в осадок. Очищенная вода поступает в дезинфекционное отделение и хлорируется, при этом погибают оставшиеся в воде бактерии. Хлор вводится в виде таблеток, причем нужно следить за тем, чтобы по мере расходования добавлялись новые таблетки. Ил в отстойном отделении все время накапливается. Раз в 2-3 мес. ил удаляют. Удалять ил за борт cледует лишь в тех районах океана, где это разрешено.

Установка для сжигания мусора. По существующему законодательству для уменьшения загрязнения мирового океана выброс за борт неочищенных сточных вод, нефтепродуктов и мусора значительно ограничен, а в ряде случаев полностью запрещен. Применяя установку для сжигания мусора, можно добиться того, что за борт не будут выбрасываться загрязняющие океан отходы.

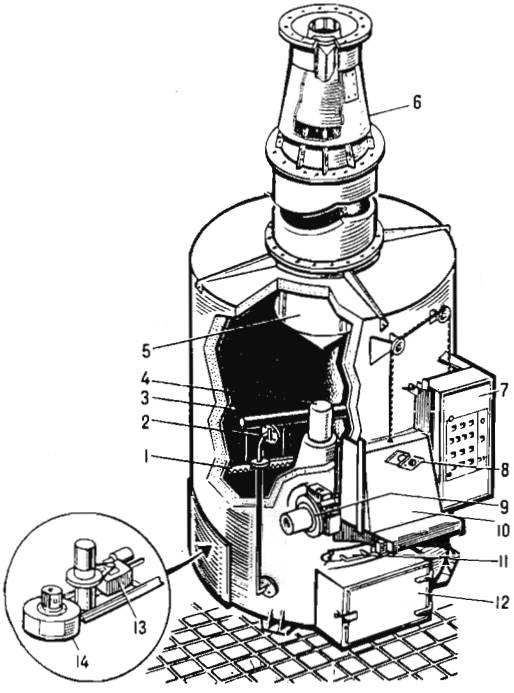

На рис. 11 показана одна из установок для сжигания мусора, применяемая на судах.

1 – шуровочные лопатки; 2 – горелка для сжигания жидких отходов; 3 – отверстие впуска воздуха в камеру сгорания; 4 – траверса шуровочных лопаток; 5 – золоулавливатель для бумажной золы; 6 – золоулавливатель для твердых обуглившихся частичек; 7 – щит управления; 8 – смотровое окно; 9 – вспомогательная форсунка; 10 – дверь для ввода твердого мусора (с пневматическим приводом); 11 – выдвижной поддон для золы; 12 – зольник; 13 – привод вала шуровочных лопаток; 14 – вентилятор принудительного дутья

Камера сгорания этой установки представляет собой вертикальный цилиндр, выложенный огнеупорным кирпичом. Для сжигания мусора и осадков нефтепродуктов применяется форсунка с терморегулятором, благодаря которому обеспечивается экономный расход топлива.

В установке имеется еще одна форсунка для сжигания жидких отходов, таких как водомасляная смесь, смесь твердых фракций сточных вод с водой, работающая вместе с упомянутой выше форсункой. Воздух, необходимый для горения, подается принудительно вентилятором через тангенциально расположенные окна в нижней части установки и, завихряясь, устремляется вверх. Имеется также вращающееся рычажное устройство, которое служит для ускорения процесса горения путем перемешивания мусора и для сбрасывания пепла в специальный сборник. Дверь для загрузки установки мусора имеет блокировку, и при ее открывании выключаются вентилятор принудительной подачи воздуха и форсунка.

Твердые материалы, загружаемые обычно в мешках, сжигаются в автоматическом режиме. Жидкие отходы хранятся в баке, откуда они, предварительно подогретые, подаются в форсунку для сжигания жидких отходов и сжигаются в автоматическом режиме. По окончании работы установки пепел может быть удален за борт.