Судовой дизельный двигатель работает по принципу внутреннего сгорания. В нем топливо впрыскивается в цилиндры, где оно смешивается с воздухом и подвергается сжатию поршнем. После этого происходит зажигание топлива, вызывающее его быстрое сгорание и расширение газов, что приводит к движению поршня.

- Что такое судовой дизельный двигатель?

- Принцип работы дизеля

- Устройство дизельного двигателя

- Приборы для измерения мощности

- Процесс газообмена

- Топливная система

- Смазочная система

- Охлаждение

- Система пуска

- Контрольные приборы и приборы аварийно-предупредительной сигнализации

- Муфты и редукторы

- Некоторые типы морских дизелей

- Техническое обслуживание

Движение поршней передается на коленчатый вал, который преобразует линейное движение поршня во вращательное движение, обеспечивая работу судового двигателя и приводя в действие пропеллер или гребные винты. Ниже будет описано устройство дизеля, его принципы работы и многое другое.

Что такое судовой дизельный двигатель?

Судовой дизельный двигатель – это силовая установка, используемая на морских и речных судах для приведения в движение гребных винтов или других механизмов. Он работает на дизельном топливе и отличается высокой надежностью и эффективностью, обеспечивая автономное и экономичное движение судна. Благодаря своей мощности и долговечности, судовые дизели широко применяются как в коммерческом судоходстве, так и в военных и специальных судах.

Принцип работы дизеля

Дизель – это такой тип двигателя внутреннего сгорания, в котором топливо воспламеняется при впрыскивании его в камеру сгорания, заполненную сжатым воздухом с высокой температурой.

Как работает дизельный двигатель?

Как и все Принцип действия ДВС, основные понятиядвигатели внутреннего сгорания, дизель работает с определенной последовательностью тактов, которая может быть достигнута за два или четыре хода поршня. Ход – это перемещение поршня между двумя его крайними точками. Каждый ход поршня совершается за половину оборота коленчатого вала.

Четырехтактный цикл. Он совершается за четыре хода поршня или за два оборота коленчатого вала. Для осуществления этого цикла дизель должен иметь устройства для открытия и закрытия впускных и выпускных клапанов.

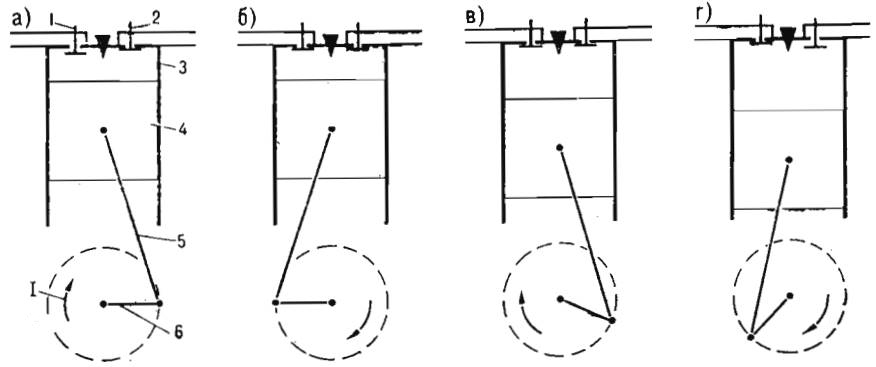

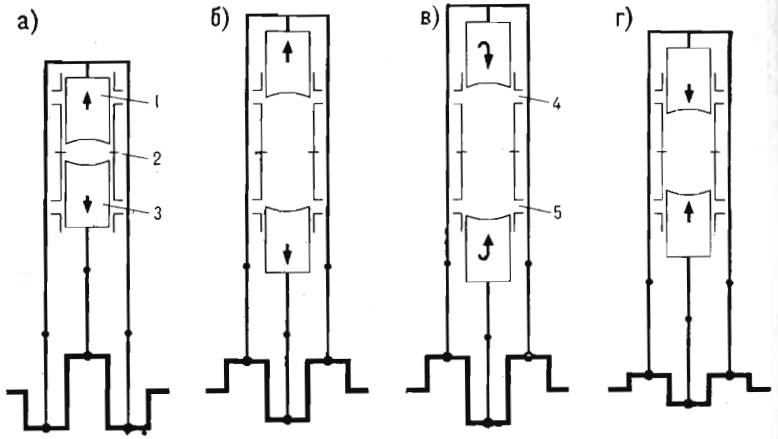

Если поршень находится в крайней верхней части своего хода, то это его положение называется Проверка и регулировка деталей при обслуживании СДВСверхней мертвой точкой (ВМТ). Как только поршень начинает двигаться вниз, впускной клапан открывается и свежий воздух засасывается в цилиндр (рис. 1, а). В нижней части хода поршня, т. е. в нижней мертвой точке (НМТ), впускной клапан закрывается, начинается сжатие воздуха в цилиндре и, следовательно, повышается температура воздуха по мере подъема поршня (рис. 1, б). Затем в цилиндр впрыскивается топливо. Как только поршень достигнет ВМТ, происходит сгорание топлива, в результате образуется очень высокое давление газов в цилиндре (рис. 1, в). Затем поршень под воздействием этих газов перемещается вниз. При подходе поршня к НМТ открывается выпускной клапан.

а – ход всасывания; б – вход сжатия; в – рабочий ход; г – такт выпуска газов.

1 – впускной клапан; 2 – выпускной клапан; 3 – цилиндр; 4 – поршень; 5 – шатун; 6 – кривошип.

I – направление вращения коленчатого вала

На заключительном хoдe поршня вверх, завершающем цикл, продукты сгорания топлива выталкиваются из цилиндра. Как только поршень поднимется до ВМТ, цикл завершается (рис. 1, г). Эти четыре хода поршня называются:

- впуск (всасывание),

- сжатие,

- рабочий ход,

- и выпуск.

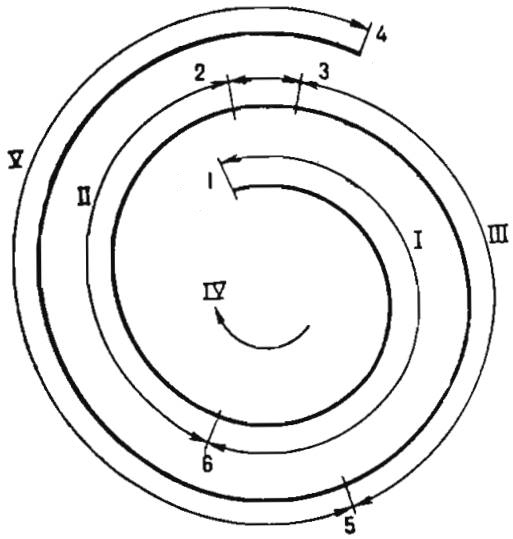

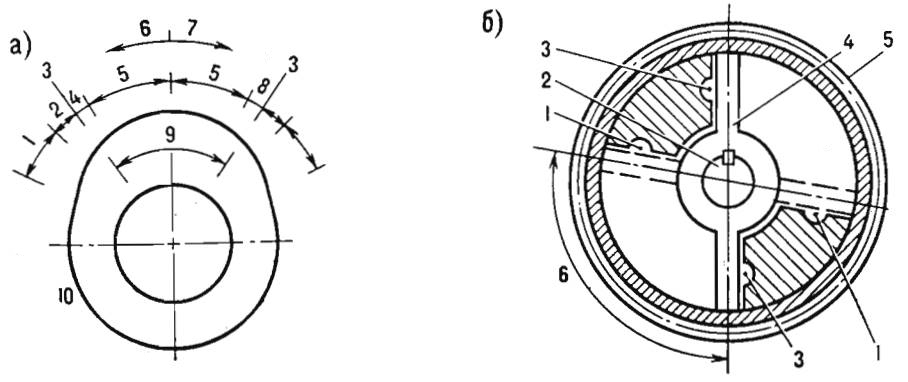

Процессы цикла схематично показаны на круговой диаграмме (рис. 2). Показан угол поворота коленчатого вала, при котором совершается каждый цикл. На диаграмме рис. 2 точно воспроизводится действительный цикл, который отличается от его упрощенного описания на рис. 1. Для различных конструкций двигателей углы поворота коленчатого вала в градусах для совершения того или иного процесса будут различными.

1 – открытие впускного клапана; 2 – начало впрыскивания топлива в цилиндр; 3 – окончание впрыскивания топлива в цилиндр; 4 – закрытие выпускного клапана; 5 – открытие выпускного клапана; 6 – закрытие впускного клапана.

I – всасывание; II – сжатие; III – рабочий ход поршня; IV – направление вращения коленчатого вала; V – выпуск газов

Тем не менее эта круговая диаграмма является характерной для четырехтактных дизелей всех типов и конструкций.

Двухтактный цикл. Он совершается за два хода поршня, т. е. за один полный оборот коленчатого вала. Для выполнения этого цикла, в котором каждый такт (процесс) осуществляется за очень короткое время, дизель должен иметь специальные приспособления. Во-первых, свежий сжатый воздух должен быть подан в цилиндры для удаления выпускных газов и для накопления или зарядки цилиндра. В данном случае (двухтактный цикл) вместо клапанов используются отверстия в цилиндрах, так называемые окна, которые открываются и закрываются боковой поверхностью по мере его хода.

Предлагается к прочтению: Суда и их энергетические установки

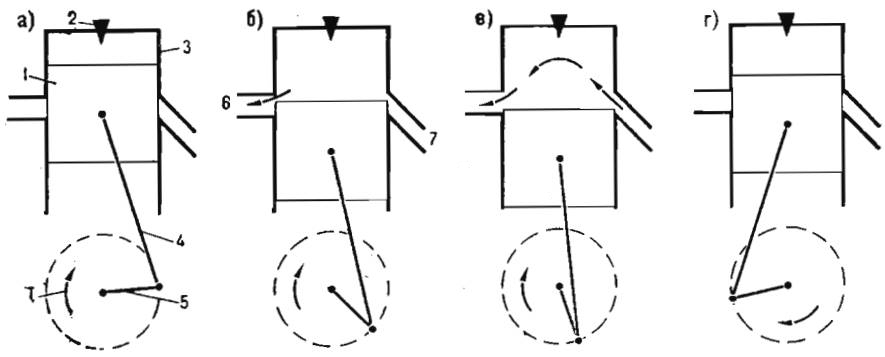

Когда поршень находится в ВМТ, происходит впрыскивание, а затем сгорание топлива, как это показано на рис. 3, а. Затем поршень устремляется вниз, т. е. происходит его рабочий ход, до тех пор, пока поршень не откроет выпускные окна на цилиндре (рис. 3, б). Далее начинается процесс выпуска продуктов сгорания (газов), а поршень продолжает двигаться вниз до тех пор, пока не откроет впускные (продувочные) окна (рис. 3, в). После этого в цилиндр поступает сжатый воздух, который выталкивает из цилиндра оставшиеся продукты сгорания. Поршень закрывает впускные и выпускные окна при своем обратном ходе вверх, и начинается сжатие воздуха в цилиндре. В ВМТ цикл завершается (рис. 3, г).

а – впрыскивание топлива; б – выпуск газов; в – продувка; г – сжатие.

1 – поршень; 2 – форсунка; 3 – цилиндр; 4 – шатун; 5 – кривошип: 6 – выпускные окна; 7 – продувочные окна.

I – направление вращения кривошипа

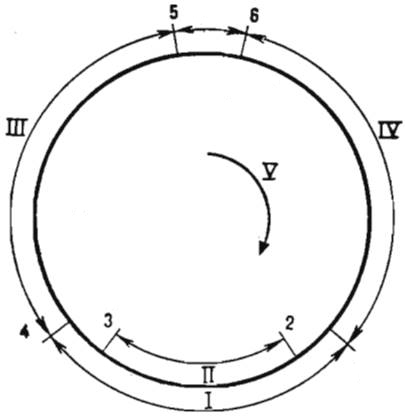

Круговая диаграмма двухтактного двигателя показана на рис. 4.

1 – открытие выпускных окон; 2 – открытие продувочных окон; 3 – закрытие продувочных окон; 4 – закрытие выпускных окон; 5 – начало впрыскивания топлива; 6 – окончание впрыскивания топлива.

I – выпуск газов; II – продувка; III – сжатие; IV – рабочий ход поршня; V – направление вращения кривошипа

Особая разновидность двухтактного цикла – цикл двигателя с противоположно движущимися поршнями. При этом, начиная с момента впрыскивания топлива, оба поршня (одного цилиндра) устремляются в разные стороны (противоположно один другому) под действием расширяющихся газов (рис. 5, а). Верхний поршень открывает выпускные окна, как только он дойдет до конца своего хода (рис. 5, б). Нижний поршень в этот же момент или несколько позднее открывает продувочные окна для заполнения цилиндра свежим воздухом и для удаления оставшихся выпускных газов (рис. 5, в).

а – всасывание; б – выпуск; в – продувка; г – сжатие.

1 – верхний поршень; 2 – форсунка; 3 – нижний поршень; 4 – выпускное окно; 5 – продувочное (впускное) окно

Как только поршни достигнут своих крайних точек, они оба начинают двигаться (навстречу один другому). По мере сближения поршней они закрывают продувочные и выпускные окна, и после этого начинается ход сжатия перед впрыскиванием и сгоранием топлива (рис. 5, г). Различные детали привода двух расходящихся поршней применительно к двигателям «Доксфорд» будут описаны ниже в этой статье.

Устройство дизельного двигателя

Устройство судового дизеля определяется множеством факторов, которые влияют на его конструкцию, характеристики и область применения.

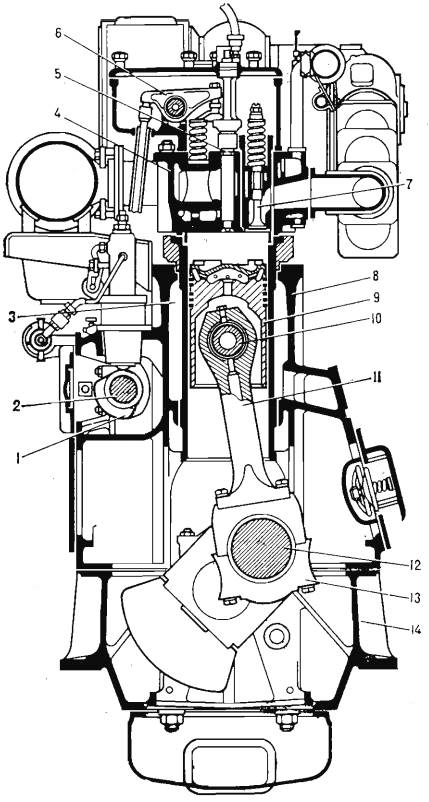

Четырехтактный дизель. Поперечный разрез его показан на рис. 6. Дизель имеет поршень, который перемещается вверх и вниз в цилиндре, закрытом сверху крышкой. На крышке цилиндра расположена Классификация и общая характеристика топливовпрыскивающей аппаратурытопливная форсунка, через которую топливо подается в цилиндр. Кроме того, на крышке цилиндра смонтированы впускной и выпускной клапаны, которые закрываются посредством пружин. Поршень соединен с шатуном при помощи поршневого пальца.

Что такое шатун?

Шатун дизельного двигателя – это механическая деталь, соединяющая поршень с коленчатым валом.

Нижний конец шатуна соединен с шатунной шейкой, которая составляет часть коленчатого вала. С помощью такого соединения можно преобразовывать прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала двигателя.

1 – кулак; 2 – кулачковый вал; 3 – канал для охлаждающей воды; 4 – крышка цилиндра; 5 – топливная форсунка; 6 – балансир (коромысло); 7 – выпускной клапан; 8 – цилиндр; 9 – поршень; 10 – поршневой палец; 11 – шатун; 12 – шатунная шейка коленчатого вала; 13 – нижняя половина шатунного подшипника; 14 – картер

Коленчатый вал через зубчатую передачу приводит во вращение кулачковый вал, который через толкатели воздействует на стержни клапанов. Благодаря этому происходит открытие и закрытие клапанов в строго отведенное время в цикле. Коленчатый вал расположен в картере двигателя. На Анализ конструкций судовых ДВСостове двигателя крепятся цилиндры, крышки и подшипники коленчатого вала. Цилиндры и цилиндровые крышки имеют проходы (каналы) для охлаждающей воды.

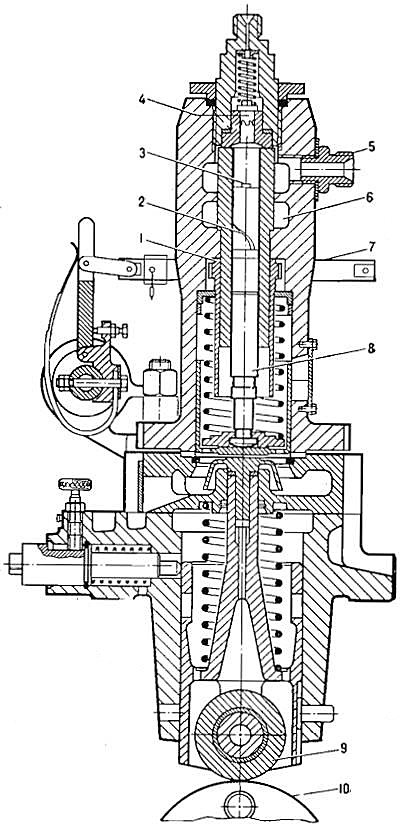

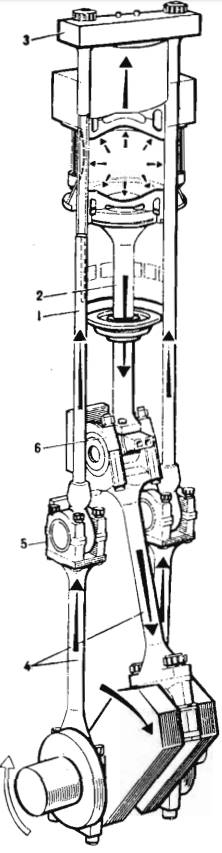

Двухтактный дизель. Поперечный разрез его показан на рис. 7. Поршень жестко соединен с поршневым штоком, который прикреплен другим концом к крейцкопфу.

1 – газотурбонагнетатель; 2 – выпускной коллектор; 3 – выпускное окно; 4 – поршень; 5 – поршневой шток; 6 – впускные окна; 7 – крейцкопф; 8 – шатун; 9 – подшипник нижней головки шатуна

Окна, расположенные в цилиндровой втулке, предназначены для впуска воздуха в цилиндр, а клапан на крышке цилиндра – для удаления из него выпускных газов. В станине дизеля расположен коленчатый вал, который опирается на коренные подшипники. Шатун в своей верхней части Элементы движения, распределительный вал, шатун и другие составляющие ДВСсоединен с крейцкопфом. Поступающий в цилиндр воздух нагнетается турбовоздуходувкой, которая приводится в действие выходящими из цилиндра выпускными газами. Имеются также направляющие параллели, по которым крейцкопф совершает возвратно-поступательное движение. На вертикальной станине смонтированы цилиндры с цилиндровыми крышками и выпускным трактом для отвода выпускных газов из цилиндров дизеля.

Отличие четырехтактного двигателя от двухтактного. Основное различие между этими двумя циклами заключается в следующем. В двухтактном дизеле один рабочий ход поршня совершается за каждый оборот, т. е. теоретически должна вырабатываться двойная мощность по сравнению с четырехтактным дизелем с тем же объемом цилиндров. Однако из-за несовершенства продувки цилиндров и других недостатков выигрыш в мощности двухтактных дизелей уменьшается примерно на 20 %. Масса на единицу мощности двухтактного дизеля значительно меньше, чем четырехтактного. Это имеет большое значение для судов. Двухтактный дизель устроен проще, чем четырехтактный, так как в нем нет сложного механизма для управления клапанами. Однако четырехтактный дизель может эффективно работать на более высоких частотах вращения, что компенсирует его недостатки в выработке мощности по сравнению с двухтактным дизелем. Кроме того, четырехтактный дизель расходует меньше смазочного масла по сравнению с двухтактным.

Читайте также: Паровые турбины и зубчатые передачи

Каждый тип дизеля имеет свое применение на судне. Двухтактные малооборотные дизели с частотой вращения вала 90-120 об/мин применяются на судах в качестве главных двигателей, вырабатывающих мощность для приведения судна в движение. При использовании малооборотных дизелей не требуется применение редукторов для понижения частоты вращения вала дизеля до частоты вращения винта. Четырехтактные дизели обычно имеют ускоренную частоту вращения (250-750 об/мин) и используются на судне в основном в качестве вспомогательных двигателей, например генераторов для выработки электроэнергии. Иногда четырехтактные дизели применяются в качестве главных двигателей с редукторами, понижающими частоту вращения до 90-120 об/мин.

Приборы для измерения мощности

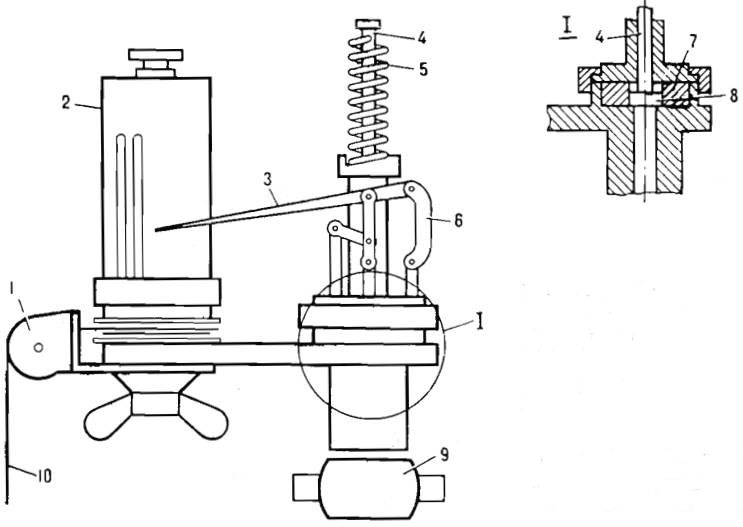

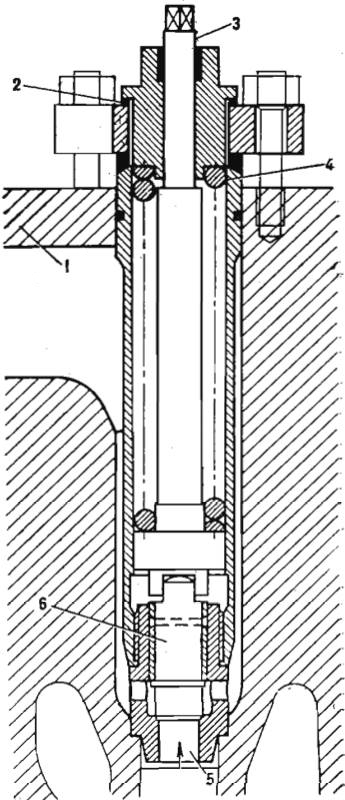

Механический индикатор. Он предназначен для измерения индикаторной мощности, которая является мощностью, развиваемой внутри цилиндра двигателя. Механический индикатор (рис. 8) представляет собой небольшой поршень определенного размера, который перемещается в цилиндре и сжимает калиброванную пружину.

Как работает механический индикатор?

Усилительный рычажный механизм передает движение поршня барабану, на котором намотана бумага или перфокарта. Барабан вращают взад и вперед посредством протягивания перфокарты.

Что такое перфокарта?

Перфокарта – это, по сути, карточка из плотной бумаги, на которой информация кодируется наличием или отсутствием отверстий в строго определенных позициях. Представьте себе лист в клетку, где каждая клетка может быть либо пустой, либо пробита отверстием. Именно эти отверстия и несут в себе информацию.

Перфокарту передвигают вверх и вниз посредством возвратно-поступательного движения механизма, работающего синхронно с движением поршня в цилиндре дизеля. Перо (пишущий штифт) вычерчивает индикаторную диаграмму, которая фиксирует давление газа на поршень в цилиндре дизеля при различных положениях поршня.

1 – направляющий ролик; 2 – барабан; 3 – пишущий штифт; 4 – поршневой шток; 5 – калиброванная пружина; 6 – рычажный механизм для обеспечения прямолинейного движения пишущего штифта (пера); 7 – цилиндр; 8 – поршень индикатора; 9 – муфта для присоединения индикатора к индикаторному крану; 10 – индикаторный шнур

Площадь этой индикаторной диаграммы, вычерченной в масштабе, равна действительной мощности, развиваемой в данном цилиндре дизеля. Таким образом, мощность можно замерить, зная масштабные характеристики, калибровку пружины и некоторые основные показатели работы двигателя.

Торсиометр

Что такое Торсиометр?

Торсиометр – это измерительный прибор, предназначенный для определения крутящего момента. Крутящий момент – это физическая величина, характеризующая вращательное движение и равна произведению силы на плечо этой силы относительно оси вращения.

Его применяют при определении эффективной мощности дизеля, которая является мощностью, развиваемой дизелем на вале. Если крутящий момент на вале дизеля известен и известна Указатели угловой скорости поворотаугловая скорость вращения вала, то эффективную мощность дизеля можно определить как произведение этих параметров.

Крутящий момент на вале дизеля можно определить, замеряя торсиометром угол скручивания вала.

Процесс газообмена

Продувка и Наддув судовых дизелейнаддув дизеля. Подача воздуха в цилиндры и удаление из них выпускных газов представляют собой процесс газообмена, который является основной частью цикла двигателей внутреннего сгорания. Продувка представляет собой удаление выпускных газов посредством вдувания в цилиндр свежего воздуха, пригодного для сжатия. При сверхзарядке, т. е. наддуве, в цилиндр подается большая масса воздуха путем вдувания его под давлением. Раньше дизели выпускались без наддува с естественным всасыванием путем забора свежего воздуха, имеющего атмосферное давление. Современные дизели имеют турбовоздуходувки, которые вращаются под воздействием выпускных газов дизеля и подают в цилиндры дизеля свежий сжатый воздух для продувки и наддува.

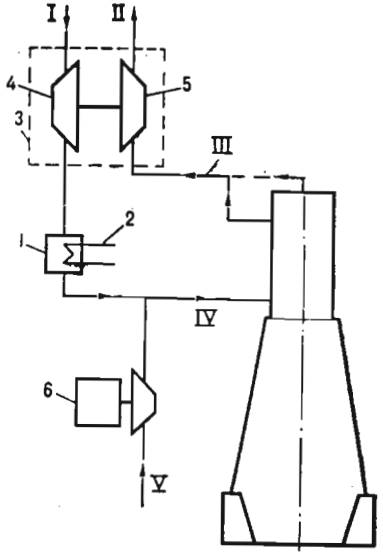

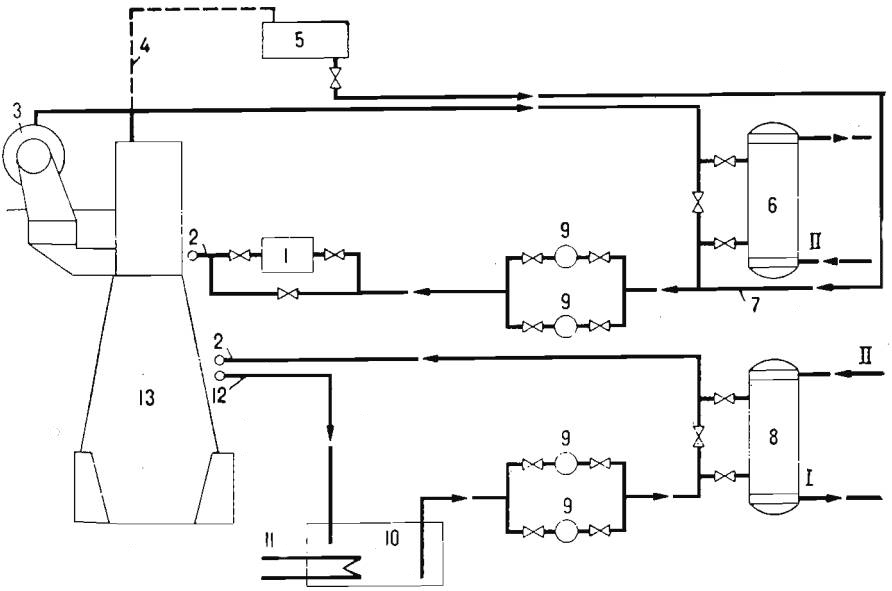

Дизели обоих типов (четырех- и двухтактные) должны иметь наддув. Для двухтактных дизелей воздуходувка обычно оснащается вспомогательным электрическим приводом, так как выпускные газы не могут обеспечить работу воздуходувки на малых частотах вращения вала дизеля. Сжатый воздух обычно охлаждают для увеличения плотности заряда. Схема турбонаддува с приводом от выпускных газов для малооборотного двухтактного дизеля показана на рис. 9.

1 – холодильник наддувочного воздуха; 2 – трубопровод для прокачивания охлаждающей морской воды через холодильник; 3 – турбовоздуходувка; 4 – компрессор; 5 – турбина; 6 – вспомогательная воздуходувка.

I – подвод воздуха; II, III – отвод и подвод выпускных газов; IV – подвод воздуха к продувочным окнам цилиндра дизеля; V – вход воздуха

Турбовоздуходувка или турбонагнетатель состоят из турбины с газовым приводом и воздушного компрессора, которые расположены на одном валу. Компрессор и турбина разделены воздухонепроницаемым уплотнением.

Эффективная продувка необходима для подачи свежего воздуха в достаточном количестве для полного сгорания топлива в цилиндрах дизеля. В четырехтактных дизелях обеспечено достаточное перекрытие (по времени) между открытием впускного клапана и закрытием выпускного клапана. В двухтактных дизелях такое перекрытие ограничено. Поэтому в последнем случае в поступившем в цилиндр свежем воздухе содержится небольшое количество примесей выпускных газов.

В малооборотных двухтактных дизелях применяются различные способы наддува. Во всех случаях свежий воздух поступает в цилиндр при открытом впускном клапане и ходе поршня вниз; свежий воздух продолжает поступать в цилиндр до тех пор, пока продувочные окна закроются поршнем при его движении вверх. Воздушный тракт продувочного воздуха зависит от формы и конструкции продувочных окон. Обычно применяются три основных системы продувки:

- поперечная,

- петлевая,

- и прямоточная.

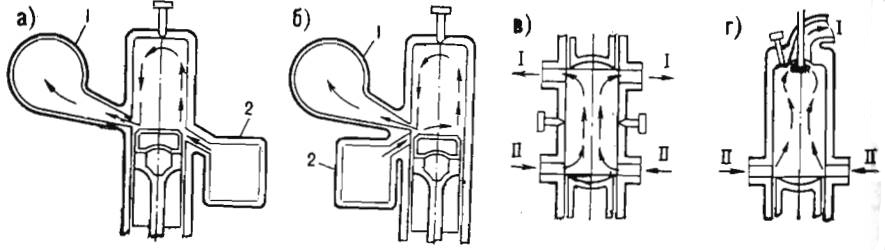

При поперечной продувке поступающий в цилиндр воздух направляется вверх и выталкивает выпускные газы, которые затем перемещаются вниз и выходят через выпускные окна (рис. 10, а).

а – поперечная; б – петлевая; в – прямоточная для дизелей с противоположно движущимися поршнями; г – прямоточная для дизелей, оборудованных выпускными клапанами.

1 – выпускной ресивер; 2 – продувочный ресивер.

I – выход выпускных газов; II – впуск наддувочного воздуха

При петлевой продувке, воздух поступает в цилиндр через впускные окна, огибая головку поршня, затем поднимается по направлению к цилиндровой крышке. Выпускные газы выталкиваются, воздух движется вниз и выходит через выпускные окна, расположенные несколько выше впускных окон на цилиндре (рис. 10, б).

При прямоточной продувке поступающий воздух входит в нижней части цилиндра и покидает его в верхней части. Для выпуска газов в верхней части цилиндра могут быть предусмотрены окна или большой выпускной клапан дизельного двигателя (рис. 10, в, г).

Каждая из этих систем имеет свои преимущества и недостатки. При поперечной продувке необходимо применять специальные устройства, для предупреждения утечек воздуха или выпускных тазов, когда поршень находится в верхнем положении своего хода.

Предлагается к прочтению: Насосы и системы трубопроводовa>

При петлевой продувке низкая температура воздуха сочетается с высокой температурой выпускных газов, проходящих через смежные примыкающие одно к другому окна. Это приводит к возникновению концентрации тепловых напряжений материала цилиндровых втулок. Прямоточная продувка является наиболее эффективной продувочной системой, но она может быть осуществлена для дизелей с противоположно движущимися поршнями или с выпускным клапаном на крышке цилиндра. Все три системы имеют окна с наклоном для создания завихрения поступающего воздуха и направления его по наивыгоднейшему пути.

Возгорания сажистых отложений в продувочных ресиверах. Цилиндровое масло может скапливаться в продувочном ресивере дизеля. Кроме того, не сгоревшее топливо и нагар также могут попадать (вдуваться) в продувочное пространство (ресивер) вследствие повреждения поршневых колец, системы впрыскивания топлива, форсунок и т. п. Образование таких легковоспламеняемых смесей создает опасность возникновения пожара в продувочном пространстве при прорыве в ресивер горячих газов. В результате этого теряется мощность дизеля, а у цилиндра, в котором произошло возгорание, выпускные газы имеют ненормальную, высокую температуру на выходе. При этом нарушается турбонаддув и видны искры в продувочных каналах. При возгорании дизель должен работать на малых частотах вращения, топливо не должно подаваться в поврежденные цилиндры, а подача цилиндрового масла должна быть увеличена. Все продувочные патрубки и ресивер должны быть закрыты. Небольшие возгорания быстро потухают, но когда они продолжаются длительное время, дизель должен быть остановлен. Затем следует впрыснуть через специальные патрубки противопожарное средство в продувочный тракт. Ни при каких обстоятельствах во время загорания нельзя вскрывать продувочный ресивер.

Во избежание возгораний в продувочном пространстве средства регулирования подачи топлива в цилиндры и соответствующее оборудование дизеля должны быть в исправном состоянии. Продувочный канал следует регулярно осматривать и очищать, если он загрязнен. Там, где нагар или масло отложились в продувочном ресивере, их следует удалять. Продувочные ресиверы необходимо регулярно продувать, а подачу смазочного масла тщательно контролировать.

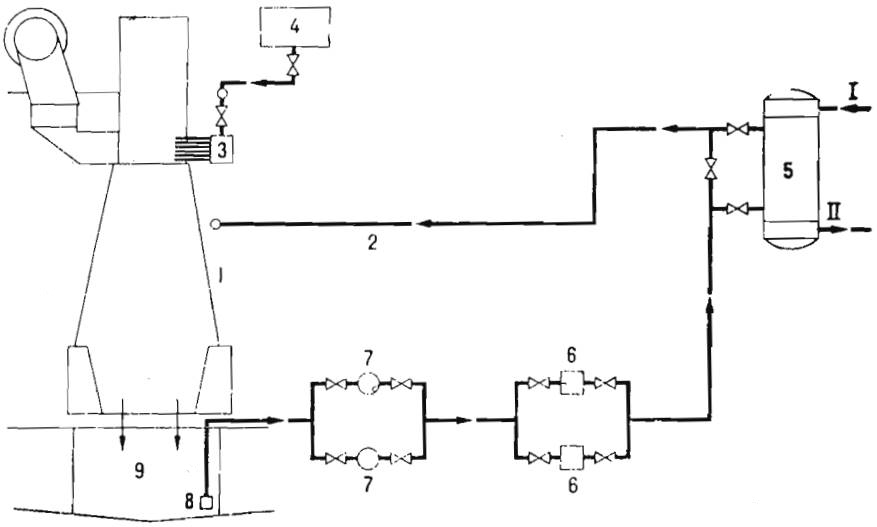

Топливная система

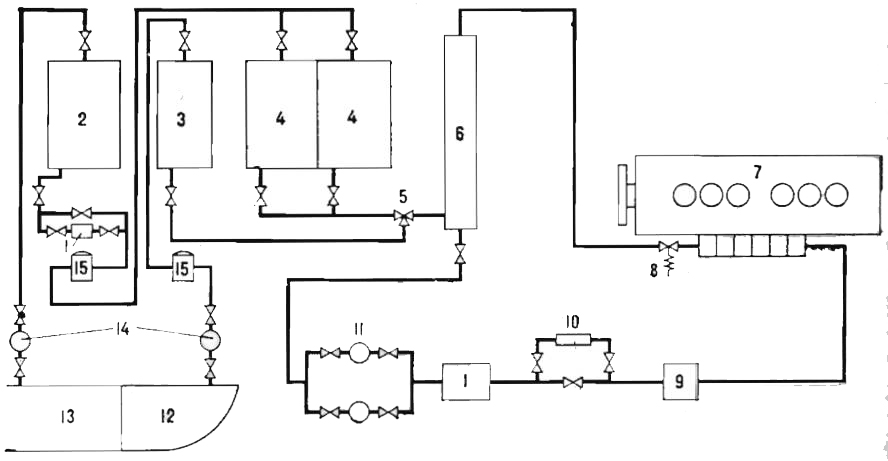

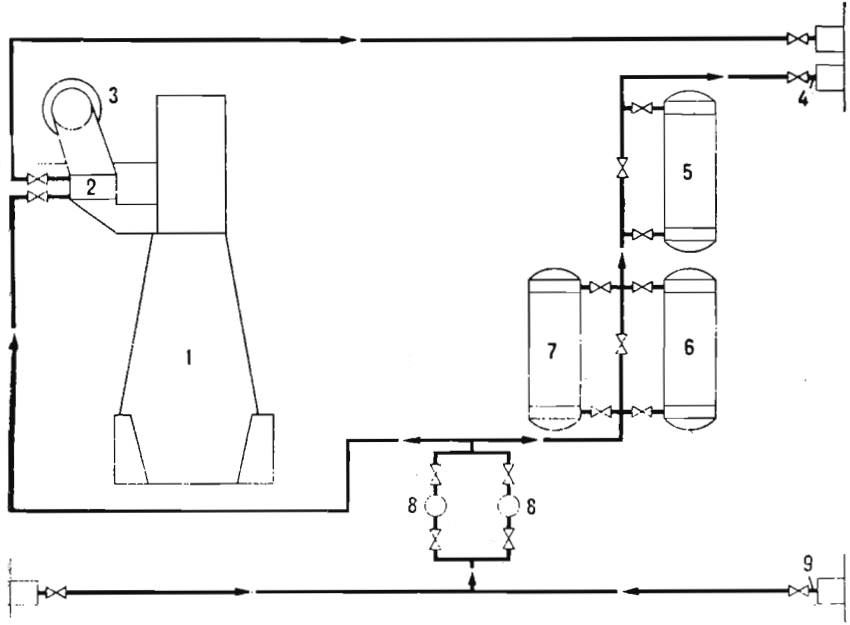

Подача топлива в двухтактных дизелях. Топливная система дизеля может быть разделена на систему подачи топлива и систему впрыскивания топлива. Система подачи топлива включает в себя систему подготовки топлива до состояния, пригодного для впрыскивания в цилиндры дизеля. Малооборотные двухтактные дизели обычно приспособлены для длительной непрерывной работы на тяжелом топливе. Предусмотрена также подача дизельного топлива для работы на маневрах.

В системе подготовки (рис. 11) топливо, находящееся в танках двойного дна, подается в отстойный танк и подогревается. После сепарации в центробежных сепараторах топливо подается насосом в расходную цистерну. Из этой цистерны топливо пропускается через подогреватель и Автоматическое регулирование вязкости судового топливавискозиметр (регулятор вязкости топлива). Последний регулирует температуру подогрева топлива, благодаря чему поддерживается вязкость топлива в заданных пределах, необходимых для обеспечения полного сгорания топлива в цилиндрах дизеля. Затем топливо проходит через фильтр тонкой очистки, прежде чем оно будет подано в систему впрыскивания. С помощью регулировочного клапана поддерживается постоянное давление в топливном трубопроводе. Этот клапан должен быть открытым при прогреве системы циркулирующим подогретым топливом. В буферной или уравнительной цистерне собирается рециркулирующее в системе топливо.

1 – подогреватель топлива; 2 – цистерна для отстоя тяжелого топлива; 3 – цистерна дизельного топлива; 4 – расходная цистерна тяжелого топлива; 5 – трехходовой клапан; 6 – буферная цистерна; 7 – дизель; 8 – клапан для регулирования давления топлива; 9 – фильтр тонкой очистки; 10 – регулятор вязкости топлива; 11 – вспомогательные насосы; 12 – цистерна дизельного топлива в двойном дне; 13 – цистерна тяжелого топлива в двойном дне; 14 – топливоперекачивающие насосы; 15 – центробежный сепаратор топлива

Система включает в себя различные предохранительные приборы, такие как сигнальное устройство нижнего уровня топлива в цистерне и выпускные клапаны с дистанционным управлением на случай пожара.

Система подачи дизельного топлива обычно имеет перекачивающий насос для подачи дизельного топлива из танков двойного дна. Затем топливо очищают и хранят в отстойной цистерне. Дизельное топливо поступает в систему по трубопроводу с трехходовым клапаном, который позволяет подавать одновременно только один сорт топлива в систему (легкое или тяжелое). Легкое топливо нужно меньше подогревать по сравнению с тяжелым. Поэтому переход с одного сорта топлива на другой должен осуществляться постепенно, чтобы дать стабилизироваться температуре топлива в системе.

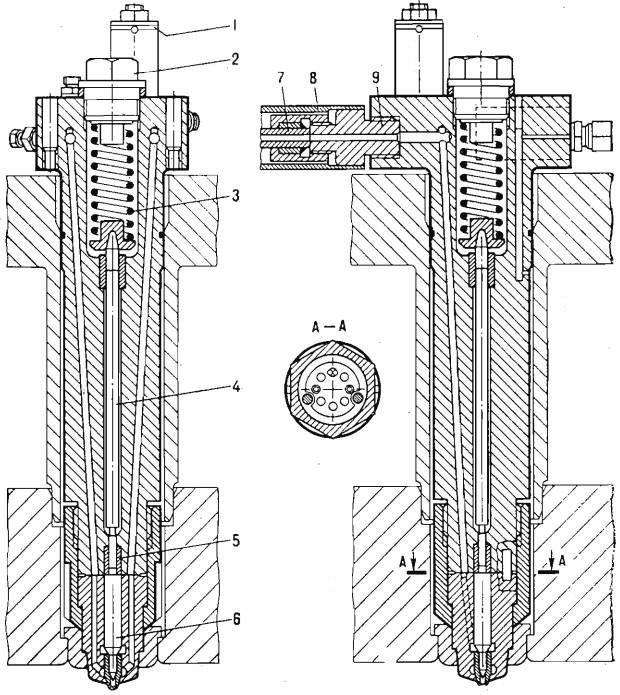

Впрыскивание топлива и устройство топливной форсунки дизеля. Система впрыскивания топлива служит для подачи в цилиндры дизеля требуемого количества топлива в нужный момент, чтобы обеспечить наивыгоднейшие условия для процесса сгорания. Для этого прежде всего должно быть подано в цилиндр строго определенное количество – топлива, должны быть использованы средства регулировки подачи и распыливания топлива. Впрыскивание топлива управляется кулачками на распределительном валу. Распределительный вал вращается с частотой вращения вала для двухтактных дизелей. Для четырехтактных дизелей частота вращения распределительного вала в 2 раза меньше частоты вращения вала дизеля.

Применяются две основные системы впрыскивания в комбинации с механическим и гидравлическим приводами. Наибольшее распространение получила система впрыскивания с помощью индивидуальных насосов, в других случаях применяется аккумуляторная система впрыскивания.

Система впрыскивания с помощью индивидуальных насосов. В этой системе впрыскивание топлива для каждого цилиндра дизеля имеет свой топливовпрыскивающий насос, который работает 1 раз за цикл и приводится от кулачка на кулачковом (распределительном) вале. Плунжерная пара насоса отрегулирована на требуемую подачу топлива в цилиндр. Окна в цилиндре насоса и пазы в плунжере или перепускные регулировочные клапаны служат для регулирования подачи топлива (более подробно это изложено ниже). Каждый топливовпрыскивающий насос подает топливо в форсунку одного цилиндра. Игольчатый клапан форсунки поднимается, когда давление нагнетаемого топлива превышает давление закрытия иглы, при этом происходит распыливание топлива в цилиндре.

Аккумуляторная система впрыскивания. Эта система имеет один многоплунжерный насос высокого давления (рис. 12). Топливо нагнетается в коллектор, в котором поддерживается высокое давление. Из этого общего коллектора топливо подается к форсункам всех цилиндров. Между коллектором и форсункой (форсунками) каждого цилиндра имеется клапан, который регулирует момент и продолжительность подачи топлива. Перепускные клапаны связаны с коллектором для сброса (понижения) чрезмерного давления и с аккумулятором.

1 – перепускной клапан; 2 – патрубок подвода топлива; 3 – коллектор; 4 – топливный насос; 5 – блок высокого давления; 6 – топливопровод высокого давления; 7 – форсунка; 8 – цилиндр; 9 – клапанная коробка; 10 – распределительный (кулачковый) вал; 11 – клапан управляющий подачей; 12 – аккумулятор (накопитель топлива)

Последний сглаживает импульсы давления топлива, образующиеся в коллекторе при подаче из него топлива в цилиндры. Форсунки в этой системе часто называют топливными клапанами.

Топливный насос высокого давления. Насос работает от кулачка, который перемещает плунжер (вверх-вниз). Время впрыскивания может быть изменено посредством повышения или понижения положения плунжера насоса относительно кулачка. Насос имеет постоянный ход плунжера, и подаваемое количество топлива регулируется путем поворота плунжера насоса, который имеет специальный винтовой паз.

Топливо поступает в насос через окна (отверстия) (рис. 13).

1 – зубчатая втулка; 2 – винтообразная крышка; 3 – окно; 4 – невозвратный клапан; 5 – патрубок подвода топлива; 6 – перепускное окно; 7 – рейка; 8 – плунжер; 9 – кулачковый ролик; 10 – кулачок

Как только плунжер начнет двигаться вниз, топливо поступает в цилиндр насоса; при движении плунжера вверх окна закрываются, топливо сжимается и подается в форсунку под высоким давлением. Когда кромка винтового выреза открывает переливное окно, давление топлива падает и его подача к форсунке прекращается. Невозвратный клапан на нагнетательной линии насоса закрывается и тем самым не позволяет топливу возвратиться из форсунки. Топливо снова подводится к насосу при нисходящем ходе плунжера, и процесс повторяется.

Плунжер можно вращать во втулке посредством зубчатой рейки и сектора, связанного с ним. Тем самым будет сдвигаться винтообразная кромка вверх или вниз, соответственно уменьшая или увеличивая количество топлива, нагнетаемого в цилиндр. Рейка соединена с регулятором частоты вращения или с системой управления двигателем.

Такие насосы с незначительными конструктивными отклонениями используются для многих дизелей.

Регулирующий клапан. В аккумуляторной системе впрыскивания клапан, регулирующий подачу топлива, работает под воздействием кулачка и двуплечего рычага (балансира) (рис. 14).

1 – невозвратный клапан; 2 – регулирующий клапан; 3 – скользящий шток; 4 – рычаг (балансир); 5 – кулачок.

I – подвод топлива; II – к топливному клапану

Когда клапан поднимается, топливо поступает под высоким давлением в форсунку. Регулирующий клапан работает от балансира, который жестко скреплен со скользящим штоком и передвигается в соответствии с настройкой балансира, обеспечивающей подачу в цилиндр требуемого количества топлива.

Форсунка. Типичная форсунка показа на на рис. 15.

1 – уплотняющая прокладка пружины; 2 – регулятор натяга пружины; 3 – пружина; 4 – стержень; 5 – ограничитель хода иглы; 6 – сопло; 7 – топливный трубопровод высокого давления; 8 – защитный трубопровод; 9 – соединительное устройство (штуцер)

Она состоит из двух основных частей:

- распылителя (сопла) и соплодержателя;

- или корпуса.

Топливо с высоким давлением входит в форсунку и движется вниз по каналу в корпусе форсунки, затем по каналу в распылителе и наконец поступает в камеру, расположенную вокруг игольчатого клапана. Он удерживается в закрытом состоянии на седле, имеющем уклон 45°, посредством промежуточного стержня и пружины в корпусе форсунки. Усилие пружины, а следовательно, усилие открытия иглы форсунки можно устанавливать (регулировать) посредством нажимной муфты (гайки), которая воздействует на пружину. Игла и направляющая, входящие в комплект распылителя форсунки, представляют собой Работоспособность прецизионных пар топливных насосов и форсунокпрецизионные детали, тщательно попарно подогнанные для обеспечения требуемой плотности и минимального пропуска топлива. Корпус форсунки и распылитель взаимно притираются и соединяются посредством специальной накидной гайки.

Читайте также: Вспомогательные механизмы и работа судна

Игольчатый клапан открывается, когда усилие, возникающее от воздействия давления топлива на коническую поверхность, превысит силу сжатия пружины. Тогда топливо будет поступать в нижнюю камеру и проходить через ряд мелких отверстии сопла. Эти небольшие отверстия калиброваны (имеют определенный диаметр) и предназначены для распыливания или превращения в мельчайшие капельки всего поступившего за цикл топлива, которое в результате этого затем будет легко сгорать в цилиндре дизеля. Как только топливный насос или регулирующий клапан отсекают подачу топлива, давление падает, и игольчатый клапан быстро закроется под действием сжимающего действия пружины.

Топливные клапаны в форсунках должны иметь сообщение со специальным устройством для удаления скапливающегося воздуха. Воздух должен быть удален из всех форсунок перед запуском дизеля после длительной стоянки или ремонта судового дизеля.

Форсунки крупных малооборотных и среднеоборотных дизелей, работающих на тяжелом топливе, имеют внутренние каналы, по которым циркулирует охлаждающая вода.

Смазочная система

Смазочная система обеспечивает подачу смазочного масла к различным движущимся деталям дизеля. Главное назначение Эксплуатационные свойства смазочных материаловсмазочной системы заключается в создании между трущимися поверхностями масляной пленки, которая уменьшает трение и износ. Смазочное масло для дизеля также используется как очиститель, а в некоторых случаях служит целям охлаждения деталей. Смазочное масло дизеля содержится в нижней части картера в маслосборной цистерне, расположенной под дизелем (рис. 16).

1 – дизель; 2 – распределительная масляная магистраль; 3 – лубрикатор; 4 – расходная цистерна цилиндрового масла; 5 – холодильник; 6 – фильтры; 7 – насосы; 8 – сетчатый фильтр; 9 – маслосборная цистерна смазочного масла (циркуляционная).

I, II – ввод и отвод забортной воды

Масло забирается из этой цистерны через фильтр грубой очистки одним из спаренных насосов. Другой спаренный насос имеет фильтры тонкой очистки. Затем масло прокачивают через холодильник, прежде чем оно поступит в дизель и будет распределено по различным трубопроводам. К каждому цилиндру подведены трубопроводы, по которым масло подается к подшипникам. Некоторое количество этого масла протекает через просверленный в коленчатом вале канал, к шатунному подшипнику, а затем подается вверх по просверленному каналу в шатуне к пальцу крейцкопфа или его подшипнику.

Сигнальное устройство, установленное в конце распределительного трубопровода, контролирует давление масла, поддерживаемое на заданном уровне с помощью насоса. Насосы и фильтры тонкой очистки соединены так, что возможен перепуск потока масла с одного фильтра на другой. Фильтры тонкой очистки соединены так, что возможна очистка одного из них, когда другие находятся в работе. Смазочное масло после смазки деталей дизеля стекает обратно в маслосборную цистерну для повторного использования. Положение уровня масла в маслосборной цистерне показывает уровномер. В смазочную систему включен центробежный сепаратор для очистки отработавшего смазочного масла. Чистое масло можно подавать в систему из запасной цистерны. Через масляный холодильник прокачивается морская (забортная) вода, имеющая более низкое давление, чем смазочное масло. Это сделано для того, чтобы в смазочное масло не попадала забортная вода из холодильника.

Смазывание цилиндров. Смазка дизеля крупного размера и низких оборотов осуществляется автономной системой, которая подает смазку непосредственно на цилиндры. Масло впрыскивается в пространство между цилиндровой втулкой и поршнем посредством механических лубрикаторов, которые подают масло по принципу «каждый лубрикатор в свой цилиндр». Смазывание цилиндров дизеля происходит специальным смазочным маслом, которое после подачи в цилиндры уже не возвращается, т. е. вторично не используется, так как оно полностью срабатывается в цилиндре. Это масло, кроме смазывания, способствует также образованию газонепроницаемого уплотнения и содержит присадки, которые очищают цилиндровые втулки от нагара. Регулярная замена масла и масляных фильтров поможет отсрочить ремонт смазочной системы дизеля и продлить его бесперебойную работу.

Охлаждение

Охлаждение дизелей осуществляется посредством циркуляции охлаждающей жидкости по внутренним каналам дизеля. Охлаждающая жидкость при циркуляции по этим каналам нагревается и охлаждает дизель. Затем в холодильнике, который прокачивается забортной (морской) водой, происходит охлаждение охлаждающей жидкости. Таким образом определенные детали дизеля. которые подвергаются воздействию высоких температур, охлаждаются, иначе эти детали будут быстро выходить из строя. Охлаждение способствует сохранению механических свойств металла двигателя. Обычно в качестве охладителя используется пресная вода, так как морская вода не может непосредственно использоваться как охладитель деталей из-за своих повышенных коррозионных и накипеобразующих свойств.

Смазочные масла иногда применяют для охлаждения поршней. Благодаря этому решается проблема утечек в картер охладителя (воды). Из-за низкой теплоемкости масла его требуется в 2 раза больше по сравнению с водой.

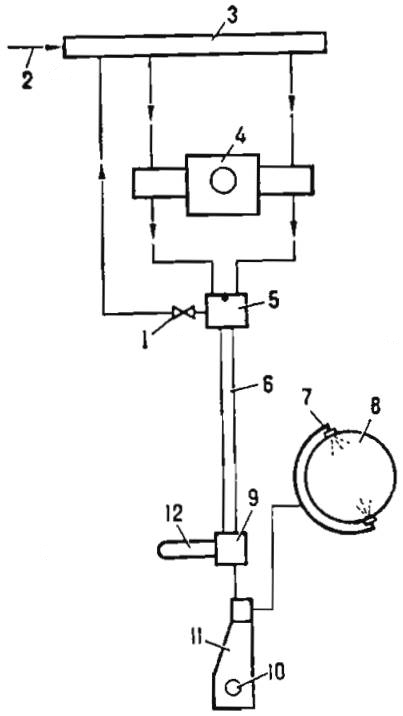

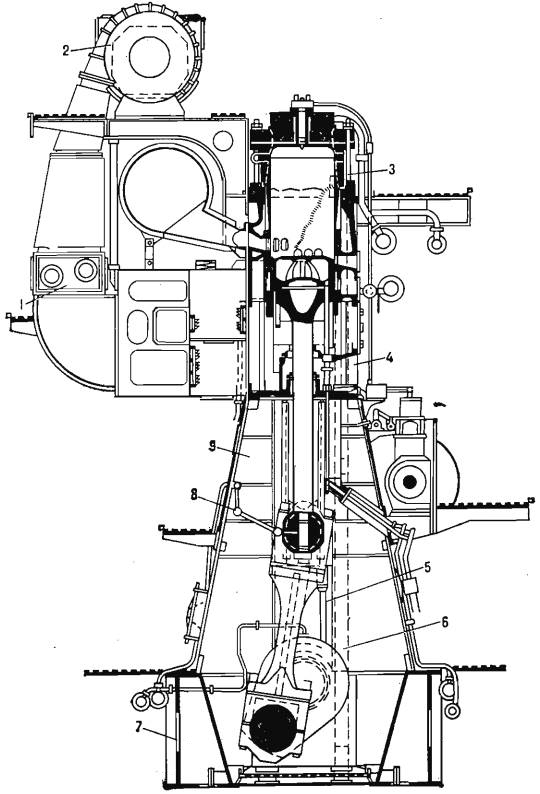

Система охлаждения дизеля пресной водой (замкнутая). Система охлаждения малооборотного дизеля показана на рис. 17.

1 – подогреватель; 2 – распределительная магистраль; 3 – турбовоздуходувка; 4 – вентиляционный трубопровод; 5 – цистерна для воды охлаждающей зарубашечное пространство цилиндровых втулок (расширительная); 6 – холодильник для воды, циркулирующей в зарубашечном пространстве; 7 – трубопровод для пополнения системы охлаждения водой; 8 – холодильник для воды, охлаждающей поршни; 9 – насосы; 10 – сточная цистерна; 11 – змеевик парового подогрева; 12 – общая магистраль; 13 – дизель.

I, II – отвод и подвод забортной воды в холодильники

Эту систему можно разделить на две:

- одна система для охлаждения стенок цилиндра, цилиндровых крышек и турбовоздуходувок;

- другая система для охлаждения поршня.

Вода после прохождения Обслуживание деталей судового двигателя внутреннего сгораниязарубашечного пространства дизеля направляется в холодильник, через который прокачивается забортная вода. Из холодильника вода поступает в циркуляционные насосы, с помощью которых вода подается в зарубашечное пространство цилиндров, цилиндровых крышек и турбовоздуходувок. Водосборный коллектор служит в качестве расширителя и для поддержания в системе требуемого количества воды. Воздушные каналы соединяют за рубашечное пространство дизеля с выпускным коллектором для отвода воздуха из охлаждающей воды. Система охлаждения включает в себя подогреватель для прогрева дизеля перед пуском посредством прокачивания горячей воды через зарубашечное пространство.

Система охлаждения поршней включает в себя аналогичные компоненты, за исключением того, что вместо водосборного коллектора используется сточная цистерна, а воздушные каналы выведены в машинное отделение. Отдельная система охлаждения поршней применяется для того, чтобы все загрязнения (нагар) с поршневых сальников попадали только в эту систему.

Система охлаждения забортной (морской) водой. Различные охлаждающие дизель жидкости, смазочные масла и наддувочный воздух охлаждаются забортной водой в индивидуальных охладителях для смазочного масла, воды для охлаждения цилиндров и для системы охлаждения поршней. Через каждый холодильник таких систем прокачивается забортная (морская) вода. Некоторые современные суда оборудованы так называемой центральной охлаждающей системой, которая включает в себя только один большой холодильник, охлаждаемый забортной (морской) водой. В этом холодильнике охлаждается вся пресная вода, которая затем распределяется по другим индивидуальным охлаждаемым системам. Преимуществом такой системы является то, что меньше оборудования соприкасается с морской водой, а следовательно, коррозионные повреждения оборудования морской водой значительно снижаются.

Система охлаждения забортной (морской) водой показана на рис. 18.

1 – дизель; 2 – холодильник наддувочного воздуха; 3 – турбовоздуходувка; 4 – патрубок отвода забортной воды; 5 – холодильник для воды, циркулирующей в зарубашечном пространстве; 6 – холодильник для смазочного масла; 7 – холодильник для воды, охлаждающей поршни; 8 – насосы; 9 – патрубок для приема забортной воды

Один из насосов забортной воды подает морскую воду, которую прокачивают через маслоохладитель, холодильник пресной воды для охлаждения цилиндров и холодильник системы охлаждения поршней. Затем морскую воду откачивают за борт. В ряде случаев морская вода применяется непосредственно в качестве охлаждающей среды (охладителя), например для охлаждения воздуха, нагнетаемого в цилиндры двухтактных дизелей с непосредственным приводом на винт.

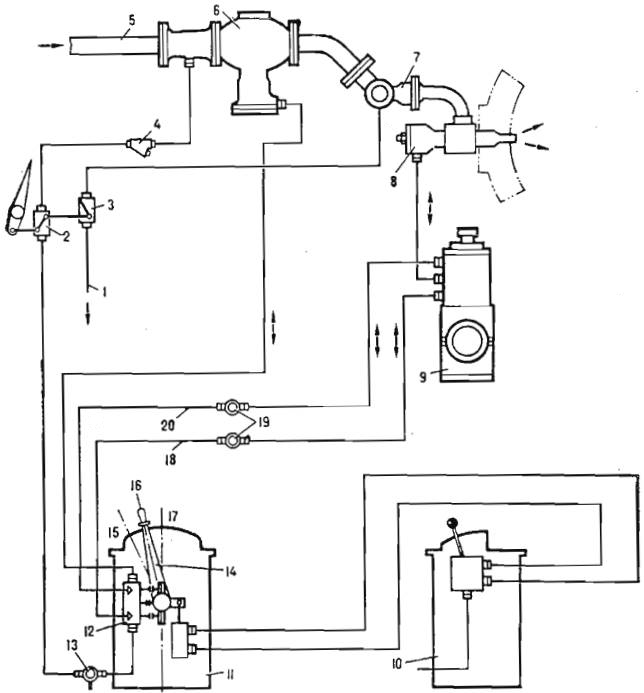

Система пуска

Дизели пускают посредством подачи сжатого воздуха в цилиндры в последовательности, обеспечивающей требуемое направление вращения. Сжатый воздух может подаваться немедленно, так как он хранится в воздушных резервуарах (баллонах). Воздуха в баллоне достаточно для 12 пусков дизеля. Пусковая воздушная система обычно имеет автоматическую блокировку для предупреждения пуска, если не все в порядке.

Пусковая воздушная система показана на рис. 19.

1 – вентиляционный трубопровод; 2 – клапаны системы блокировки; 3 – валоповоротный механизм; 4 – автоматический воздушный фильтр; 5 – трубопровод подвода пускового воздуха; 6 – клапан с дистанционным воздушным управлением; 7 – пламегаситель; 8 – клапан пускового воздуха; 9 – распределитель пускового воздуха; 10 – блок пульта управления; 11 – вспомогательный блок управления; 12 – клапаны, регулирующие подачу воздуха; 13 – спускной кран; 14 – рукоятка управления пусковым воздухом; 15 – положение рукоятки “Пуск вперед”; 16 – нейтральное положение рукоятки (воздух не подается); 17 – Положение рукоятки “Пуск назад”; 18 – трубопровод для подачи воздуха при пуске назад; 19 – запорные краны; 20 – трубопровод для подачи воздуха при пуске дизеля вперед

Сжатый воздух подается компрессорами в баллоны. Из баллонов воздух по трубопроводам сравнительно большого диаметра подается к невозвратным клапанам с дистанционным управлением (автоматическим клапанам) и затем к пусковому воздушному клапану, расположенному на каждом цилиндре. После открытия пускового клапана в цилиндр поступает сжатый воздух. Открытие клапанов на цилиндрах и клапанов с дистанционным управлением производится пусковой регулирующей системой. Воздух этой системы подается из главного трубопровода и подводится к клапану этой системы, который работает от пусковой рукоятки дизеля. Когда рукоятка дизеля установлена в рабочее положение, воздух автоматической пусковой системы открывает стопорный клапан дистанционного управления. Воздух системы управления при необходимости изменения направления вращений вала дизеля подается в воздухораспределитель, который обычно приводится от распределительного вала дизеля и подает воздух в цилиндры органов управления пусковыми клапанами. Пусковые клапаны на цилиндрах находятся в закрытом состоянии под воздействием пружин и открываются воздухом пусковой системы, который поступает в цилиндры дизеля из воздушных баллонов. Блокировка системы дистанционного открытия клапана срабатывает (не позволяет открыть пусковой клапан), если механизм вращения вала дизеля не отключен. Клапан дистанционного контроля предупреждает возврат воздуха, который может получить дальнейшее сжатие в системе самим дизелем.

Читайте также: Процессы топливоподачи в СДВС

Даже при нормальных условиях эксплуатации смазочное масло из компрессора проходит по всем воздухопроводам и осаждается в них. В случае протечек в пусковом цилиндровом клапане горячие газы будут поступать в воздушные трубопроводы и воспламенять смазочное масло. Если пусковой воздух будет в это время подаваться в цилиндры дизеля, то может произойти взрыв газов в трубопроводах. Во избежание этого пусковые клапаны цилиндров должны содержаться в надлежащем техническом состоянии, а воздушные трубопроводы необходимо регулярно осушать (выпускать из них содержимое). Кроме того, поступление масла из компрессоров в сжимаемый воздух должно быть минимальным.

В целях безопасности на трубопроводах устанавливают пламегасители, предохранительные клапаны, диафрагмы (разрывные мембраны). В дополнение к этому монтируется невозвратный автоматический клапан. Протечка охлаждающей воды из воздушного компрессора может привести к перегреву подаваемого воздуха и к возможному взрыву в трубопроводах, ведущих к воздушному баллону. Для предупреждения этого явления используют устройство, сигнализирующее о повышении температуры, или устанавливают плавкую пробку, которая расплавляется.

Контрольные приборы и приборы аварийно-предупредительной сигнализации

Контрольно-измерительные приборы (КИП) играют важнейшую роль в обеспечении безопасной и эффективной работы дизельных двигателей. Они позволяют контролировать различные параметры работы двигателя, такие как давление масла, температуру охлаждающей жидкости, частоту вращения и другие. Благодаря своевременному обнаружению отклонений от нормальных значений можно предотвратить серьезные поломки и обеспечить долговечность двигателя.

Регуляторы. Регулирующими приборами любого двигателя являются регуляторы. Принцип работы регулятора заключается в управлении частотой вращения вала дизеля в определенном диапазоне нагрузок в то время, когда мощность дизеля изменяется. Это достигается автоматически при помощи регулятора, изменяющего подачу топлива топливными насосами дизеля таким образом, чтобы получать требуемую мощность при заданной частоте вращения вала дизеля. Регуляторы для дизелей обычно состоят из двух систем:

- чувствительного элемента или устройства, реагирующего на изменение частоты вращения вала дизеля;

- и гидравлического усилителя (сервомотора), воздействующего на органы управления подачей топлива, благодаря чему изменяется мощность дизеля.

Механический регулятор. Этот регулятор предназначен для изменения частоты вращения вала дизеля. Два противовеса (груза) помещены в муфту и шарнирно подвешены на плите, которая вращается вокруг вертикальной оси посредством шестеренного привода (рис. 20).

1 – регулятор частоты вращения вала дизеля; 2 – пружина; 3 – вращающиеся грузы; 4 – шестеренный привод; 5 – рычаг регулирования подачи топлива; 6 – поршень сервомотора; 7 – распределительный, или управляющий золотник.

I, II – отвод и подвод масла

При вращении грузы под действием центробежной силы расходятся от оси вращения. Благодаря этому поднимается вертикальный валик (шпиндель) и сжимает пружину до тех пор, пока не будет достигнуто состояние равновесия или заданная частота вращения вала дизеля, которые могут быть изменены посредством переключателя скорости (селектора), изменяющего натяжение пружины регулятора.

По мере увеличения частоты вращения вала дизеля грузы раздвигаются от оси вращения и поднимают валик; если частота вращения вала дизеля уменьшается, то валик будет опускаться. Гидравлическое устройство соединено с этим вертикальным валиком и действует как усилитель, изменяющий подачу топлива. Управляющий золотник, присоединенный к вертикальному валику, подает или отводит масло от поршня сервомотора, который изменяет подачу топлива в зависимости от момента вращения грузов регулятора. Если частота вращения вала дизеля увеличивается, то вертикальный валик поднимает управляющий клапан, и масло отводится от поршня сервомотора, что вызывает уменьшение подачи топлива, а следовательно, и мощности дизеля.

Существующие механические регуляторы частоты вращения вала дизеля различны по устройству, но имеют одинаковый принцип действия, который описан выше.

Электрический регулятор. Этот регулятор состоит из электрических и механических элементов и реагирует на изменение частоты вращения вала дизеля. В этом регуляторе используется электрический импульс изменения напряжения постоянного тока, который передается на гидравлический сервомотор, изменяющий подачу топлива. Сервомотор передвигает рейки топливных насосов, благодаря чему изменяется частота вращения вала дизеля.

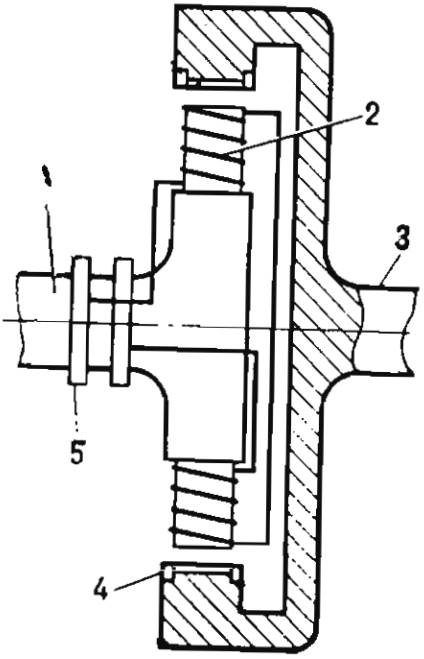

Предохранительный клапан цилиндра. Этот клапан срабатывает, когда давление в цилиндре превышает нормальное на 10-20 % (рис. 21).

1 – канал для выпуска газа; 2 – уплотнительная прокладка; 3 – шток; 4 – пружина; 5 – отверстие в клапане; 6 – клапан

Пружина удерживает клапан закрытым. Давление подъема (открытия) клапана устанавливается подбором уплотнительной прокладки соответствующей толщины. Допускается лишь небольшой подъем клапана. При этом выходящие из цилиндра газы направляются по безопасному отводному тракту. Для правильной посадки (закрытия) клапана клапан и шток разделены.

Если предохранительный клапан двигателя внутреннего сгорания работает, то, следовательно, имеется неисправность дизеля, которую нужно устранить. Клапан должен быть осмотрен при первой возможности.

Индикатор содержания паров в картере. Масляный туман в картере дизеля возникает от испарения масла с поверхности нагретых участков. При большом скоплении масляных паров могут создаться взрывоопасные условия среды. В индикаторе содержания газов в картере используется фотоэлектрический элемент для измерения даже небольшого увеличения интенсивности масляного тумана в картере. Вентилятор с механическим приводом непрерывно подает пробы масляного тумана из картера через измерительную трубу. Если проба содержит чрезмерную (недопустимую) смесь масляных паров и воздуха, то срабатывает сигнальное устройство. Вращающийся клапан, через который поступает проба, закрывается, что указывает на опасность взрыва в картере. Производятся сравнительные испытания нескольких проб масляных паров и пробы чистого воздуха. Испытания проводятся для проб из каждого картера и сравниваются с результатами испытаний чистого воздуха, заполняющего эталонную трубку.

Взрывобезопасный клапан. Для предупреждения взрывов в картерах устанавливаются специальные клапаны или дверцы, (заслонки), которые служат для уменьшения чрезмерного давления газов в картере и ликвидации пламени, вырывающегося из корпуса. Эти клапаны должны самостоятельно закрываться, чтобы не допустить проникновения атмосферного воздуха в картер.

Существуют различные конструкции взрывобезопасных клапанов. Для больших малооборотных дизелей обычно устанавливаются два клапана на каждый картер. Для среднеоборотных дизелей обычно устанавливают один клапан на картер. Одна из конструкций взрывобезопасного клапана показана на рис. 22.

1 – крышка; 2 – газовая камера; 3 – держатель клапана; 4 – уплотнительное кольцо; 5 – клапан; 6 – регулятор клапана; 7 – пружина; 8 – пластина для возврата пружины в исходное положение

Легкая пружина удерживает клапан в закрытом состоянии в седле. Имеется комплект уплотнительных колец. Снаружи на дизеле установлен дефлектор (отражательная заслонка), чтобы обезопасить обслуживающий персонал от газов, поступающих из картера в случае открытия предохранительного клапана. При открытии клапана газы, насыщенные маслом, попадают в пламегаситель, в котором гасится пламя, выходящее из картера. После работы клапан закрывается автоматически под действием пружины.

Предлагается к прочтению: Палубные механизмы и устройства корпуса

Валоповоротный механизм. Это механизм представляет собой реверсивный электродвигатель, который вращает червячный привод. Последний может быть соединен с зубчатым колесом, вращающим вал дизеля. Валоповоротный механизм предназначен для медленного поворота вала дизеля для установки его в положение, при котором возможен осмотр и ремонт деталей дизеля. Валоповоротный механизм также используется для поворота вала дизеля на один или два оборота перед пуском. Это позволяет убедиться, что вал дизеля вращается свободно и что вода не скопилась в цилиндрах дизеля. Индикаторные краны на цилиндрах должны быть всегда открыты, когда работает валоповоротный механизм.

Муфты и редукторы

Муфты. На судах, где среднеоборотные дизели применяют в качестве главных двигателей, а частота вращения винта небольшая по сравнению с частотой вращения валов этих дизелей, применяют зубчатые редукторы. Между дизелем и редуктором обычно устанавливают упругую муфту для устранения вибрации.

Что такое технические характеристики муфты?

Чтобы выбрать подходящую муфту, необходимо знать ее технические характеристики. К ним относятся:

- Номинальный крутящий момент: Максимальная нагрузка, которую муфта может выдержать.

- Частота вращения: Скорость вращения, при которой муфта работает наиболее эффективно.

- Девиация: Допустимое отклонение от соосности валов.

- Угол скручивания: Максимальный угол, на который муфта может скрутиться без повреждений.

- Материал: Из какого материала изготовлена муфта.

- Габариты: Размеры муфты.

Почему важно выбрать правильную муфту?

Неправильно выбранная муфта может привести к поломкам двигателя, повышенному износу деталей и даже к авариям. Поэтому к выбору муфты необходимо подходить очень ответственно.

Часто возникает необходимость в муфтах для разъединения дизеля и редуктора. Такие упругие или гибкие соединения валов позволяют иметь некоторое смещение (децентровку) линии вала и амортизируют или устраняют вредное воздействие изменения значений крутящего момента вала дизеля. Муфты выполняют дополнительную функцию – служат в качестве соединительного и разъединительного устройства. По принципу действия муфты могут быть:

- механическими;

- электрическими;

- гидравлическими;

- или пневматическими.

Обычно функции разъединения и соединения валов объединены в одной муфте.

Муфты представляют собой устройства, служащие для соединения или разъединения приводного агрегата (дизеля) от агрегата, который он приводит во вращение. Например, если два дизеля соединены с гребным валом посредством судового редуктора, с помощью муфты можно обеспечить вращение винта от одного или двух дизелей, а также можно производить реверсирование.

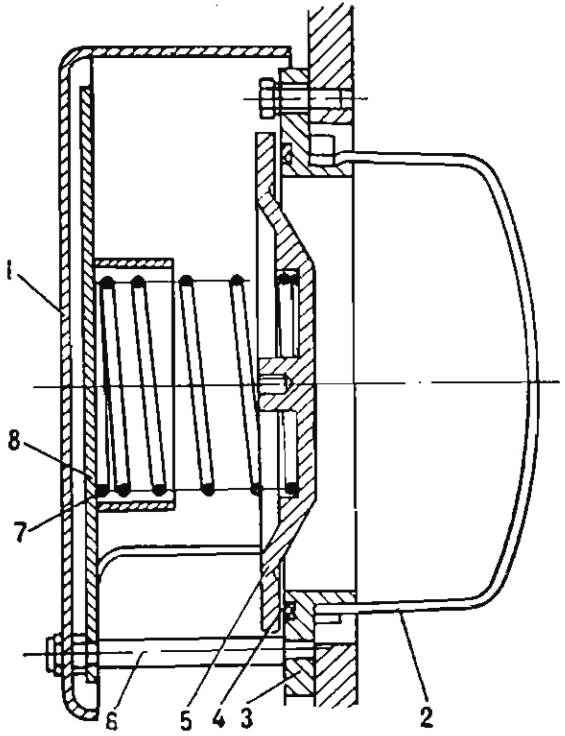

Принцип работы гидравлической муфты. В гидравлической или жидкостной муфте для соединения ведущего колеса (импеллера) с ведомым рабочим колесом (рис. 23) используется масло, поэтому изнашивание этих двух деталей сведено к минимуму и муфта работает плавно.

1 – упорный подшипник; 2 – ведущее колесо (крыльчатка); 3 – отверстия для спуска масла циркулирующего в замкнутой системе; 4 – скрепляющая крышка (кожух); 5 – ведомое колесо (ротор); 6 – отверстие для подвода масла

Рабочее колесо и импеллер имеют выемки, обращенные одна к другой, которые заполняются маслом при вращении этих деталей. Импеллер с приводом от дизеля при вращении сообщает маслу кинетическую энергию, которая передается рабочему колесу. Упорный подшипник монтируется на одном конце муфты для восприятия осевого усилия, развиваемого этим соединением.

Электромагнитная муфта состоит из двух электромагнитов. Один с обмоткой последовательного возбуждения с полюсами, прикрепленными к малому зубчатому колесу, с возбуждением от источника постоянного тока, подаваемого с борта судна (рис. 24).

1 – вал редуктора; 2 – обмотка; 3 – от вала дизеля; 4 – обмотка типа “беличья клетка”; 5 – коллектор

Второй электромагнит, с обмоткой, прикрепленной к коленчатому валу дизеля, возбуждается индуктивно через воздушный зазор. Эти два электромагнита вместе образуют как бы электрогенератор. Так как магниты вращаются, то производится механическая, а не электрическая энергия. Муфта, таким образом, воспринимает механическую мощность от дизеля, преобразует ее в электрическую мощность, затем в механическую энергию на зубчатой паре колес. При использовании гидравлической муфты возникает небольшое различие в частоте вращения вала дизеля и ведомого вала, известное как скольжение. При этом ведомый вал вращается несколько медленнее ведущего.

Редукторы. Редукторы используются для уменьшения частоты вращения валов среднеоборотных дизелей до частоты вращения винта. Передаточное число от 2:1 до 4:1 характерно для современных судовых энергетических дизельных установок. Зубчатые редукторные устройства похожи на устройства, применяемые в турбинах.

Как работает система реверсирования. Если редуктор используется с дизелем, реверсивное устройство может быть соединено с дизелем так, что сам дизель при реверсировании не изменяет направление вращения вала. На судах, где используется Управление установкой с винтом регулируемого шагавинт регулируемого шага (ВРШ), нет необходимости реверсировать главный дизельный двигатель судна. Тем не менее, когда это необходимо при работе судна на маневрах, время впрыскивания топлива в цилиндры должно быть изменено.

В дизелях, где используются выпускные тарельчатые клапаны, их настройка также должна быть соответствующим образом изменена. Если топливные насосы имеют толкатели, то топливные кулачки на распределительном валу должны быть передвинуты для возможности работы на задний ход. Это можно сделать благодаря наличию на распределительном вале специальных кулачков для реверса путем передвижения распределительного вала вдоль горизонтальной оси до требуемого положения. В качестве альтернативы может быть использована специальная муфта, обеспечивающая угловое проскальзывание вала топливного кулачка относительно распределительного вала на участке реверса.

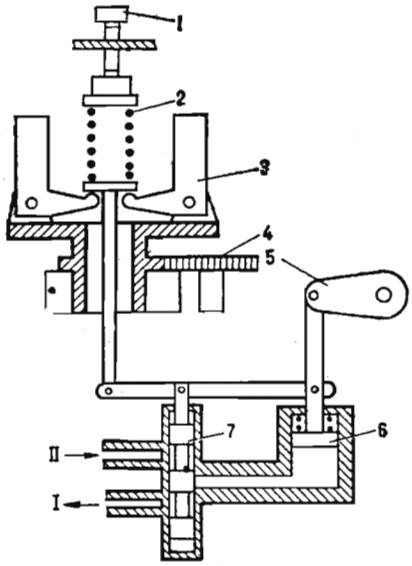

Кулачок топливного насоса и разъединительная муфта углового проскальзывания показаны на рис. 25.

1 – наполнение топливом; 2 – впрыскивание топлива до ВМТ; 3 – положение поршня в ВМТ; 4 – впрыскивание топлива после прохождения поршнем ВМТ; 5 – концентрическая часть профиля кулачка (не перемещающая сопряженную деталь-ролик); 6 – работа «вперед»; 7 – работа «назад»; 8 – впрыскивание топлива после прохождения поршнем ВМТ; 9 – потеря движения плунжера насоса; 10 – кулачок топливного насоса.

б – разъеденительная муфта.

1 – канал для подачи масла (рабочей жидкости); 2 – кулачковый (распределительный) вал; 3 – канал для стока масла; 4 – вращающаяся лопасть; 5 – зубчатый привод распределительного вала от коленчатого вала через промежуточные шестерни; 6 – потеря движения (скольжение)

Форма кулачка такова, что впрыскивание топлива в цилиндр дизеля начинается при подходе поршня к верхней мертвой точке, примерно в положении около 10° поворота коленчатого вала (ПКВ) до ВМТ и заканчивается примерно в положении поршня 5° ПКВ после ВМТ. Затем наступает период покоя, когда плунжер насоса не двигается. Полный поворот (реверс) кулачка будет симметричен этому положению, как показано на рис. 25. Угол, образующийся между ВМТ при вращении вала топливного кулачка вперед и назад, называется «потерей движения», необходимой для перехода на вращение вала дизеля назад. Для реверса применяется муфта или сервомотор с лопастями, прикрепленными к кулачковому валу, которые могут передвигаться в соответствии с передвижением кулачкового вала, приводимого от коленчатого вала. Лопасть, как видно из рис. 25, удерживается в положении «работа вперед» под воздействием масла, находящегося под давлением. Когда масло поступит под давлением по каналу, лопатка повернется на угол «потери движения» и обеспечит подачу топлива для обеспечения работы дизеля при заднем ходе. Воздушная пусковая система изменяет настройку посредством передвижения распределительного вала или путем непосредственной подачи воздуха в пусковой воздухораспределитель для изменения положения кулачков. Выпускные, или тарельчатые, клапаны имеют свою собственную муфту или сервомотор для обеспечения перевода на задний ход.

Некоторые типы морских дизелей

Преимущества и недостатки двух- и четырехтактных дизелей. Чтобы провести сравнение морских дизелей возьмем за основу малооборотные двухтактные дизели и среднеоборотные четырехтактные дизели.

Малооборотные двухтактные дизели используются в качестве главных энергетических установок с непосредственной передачей мощности на винт. Эти дизели обеспечивают выработку большой мощности, могут работать на тяжелых сортах нефтяного топлива и имеют высокий КПД. Цилиндры дизелей изолированы от картера, что уменьшает опасность загрязнения циркуляционного смазочного масла и позволяет использовать специальные смазочные масла для смазки цилиндров отдельно от всех остальных деталей. Использование в этих дизелях двухтактного цикла не требует обычно применения впускных и выпускных клапанов. Это облегчает техническое обслуживание дизельного двигателя и упрощает его конструкцию.

Читайте также: Рулевые машины на судах

Среднеоборотные четырехтактные дизели имеют большие соотношения мощности к массе и мощности к размеру (габаритам). Кроме того, эти дизели имеют меньшую удельную первоначальную стоимость единицы мощности. Однако из-за высокой частоты вращения дизеля необходимо использовать редукторы и эластичные соединения при применении четырехтактных дизелей в качестве главных двигателей. Размер цилиндров этих дизелей меньше, поэтому требуется большее количество цилиндров, а следовательно, более трудоемок уход и ремонт, но высокая частота вращения компенсирует эти недостатки. Цилиндровые втулки четырехтактных дизелей имеют более простую конструкцию, так как не имеют продувочных окон, а крышки цилиндров более сложны по конструкции, так как в них расположен механизм управления клапанами.

Продувка четырехтактных дизелей прямоточно-клапанная, без выпускных окон в цилиндрах, что исключает возможность загорания нагара в окнах. Однако для среднеоборотных дизелей требуется более качественное топливо, чем для малооборотных. Из-за большей частоты вращения вала расход смазочного масла у среднеоборотных дизелей больше, чем у малооборотных. Тронковые (бескрейцкопфные) дизели легче и имеют меньше движущихся частей на каждый цилиндр. Тем не менее в целом эти дизели имеют больше деталей, требующих обслуживания, хотя они меньше по размерам.

Для дальнейшего уменьшения размера и массы, особенно для увеличения мощности, в качестве некоторых среднеоборотных дизелей применяются V-образные дизели.

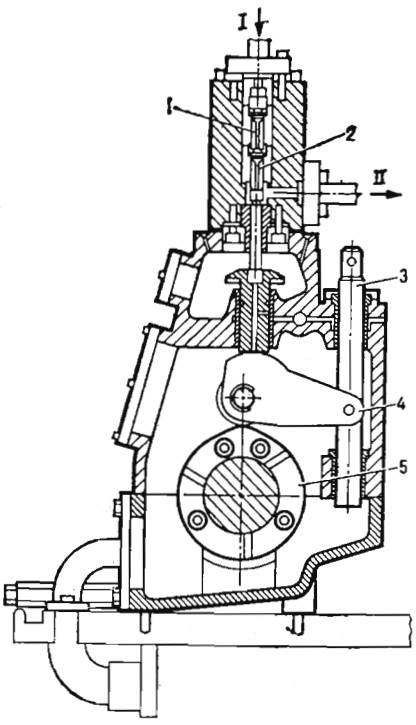

Дизель «Доксфорд», тип J. Это двухтактный судовой дизель с оригинальной конструкцией: два поршня в каждом цилиндре движутся навстречу друг другу, обеспечивая реверсивную работу.

В каждом цилиндре помещены два поршня, которые двигаются попеременно, то приближаясь, то удаляясь от центра камеры сгорания (то сближаются один с другим, то расходятся – удаляются один от другого). Коленчатый вал имеет три кривошипа (колена); центральное колено соединено с нижним поршнем и два колена (внешние) соединены с верхним поршнем (рис. 26).

1 – боковой шток; 2 – поршневой шток; 3 – поперечная балка; 4 – шатун; 5 – боковой крейцкопф; 6 – центральный крейцкопф

Конструкция этого дизеля гарантирует хорошую уравновешенность, ход нижнего поршня больше, чем верхнего. Это обеспечивает в основном уравновешенность деталей, совершающих возвратно-поступательное движение. Присоединение верхнего и нижнего поршней к коленчатому валу обусловливает передачу энергии сгорания топлива непосредственно приводному устройству дизеля. Благодаря этому облегчается конструкция станины и отпадает необходимость применения длинных анкерных болтов.

Конструкция дизеля состоит из единой фундаментной рамы коробчатого типа, на которой крепятся колонны, составленные из отдельных опор и центральной стойки. Остов дизеля представляет собой сварную коробчатую конструкцию, на которой сверху крепятся рубашки цилиндров и цилиндровые втулки, образующие пространство для продувочного воздуха. Коленчатый вал обычно делают цельным для дизелей с числом цилиндров до пяти, а для дизелей с большим числом цилиндров вал изготавливают составным, из двух частей. Современная конструкция вала может быть полностью составной или полусоставной. В первом случае щеки имеют горячую посадку на шатунную шейку коленчатого вала, во втором применяется одно цельное центральное колено кривошипа.

Продувочный воздух подается посредством турбовоздуходувки, работающий на выпускных газах дизеля. При этом применяется система постоянного давления. Прямоточная система продувки применяется для нижнего поршня, открывающего продувочные окна, и для верхнего поршня, открывающего выпускные окна. В период малого хода или маневров судна применяется вспомогательный нагнетатель с электроприводом, который работает автоматически и обеспечивает подачу продувочного воздуха.

Смазочная система обеспечивает подачу смазочного масла к подшипникам и в нижний поршень для его охлаждения. Для подачи масла к центральному крейцкопфному подшипнику и к нижнему поршню применяются телескопические трубки.

Для охлаждения верхних поршней по телескопическим трубкам подается вода. Рубашки цилиндров также охлаждаются водой. Такое устройство предотвращает протечки охлаждающих жидкостей в цилиндр или в картер.

Для впрыскивания топлива применяется аккумуляторная система топливоподачи. Нагрузка дизеля (частота вращения вала) регулируется с помощью электронного или гидравлического регулятора.

Дизель “Доксфорд“, тип J, является классическим примером надежного и долговечного судового двигателя. Однако, его экологические характеристики и экономичность могут быть недостаточными для современных требований. Для соответствия современным экологическим нормам и повышения эффективности требуется существенная модернизация или замена на более современные двигатели.

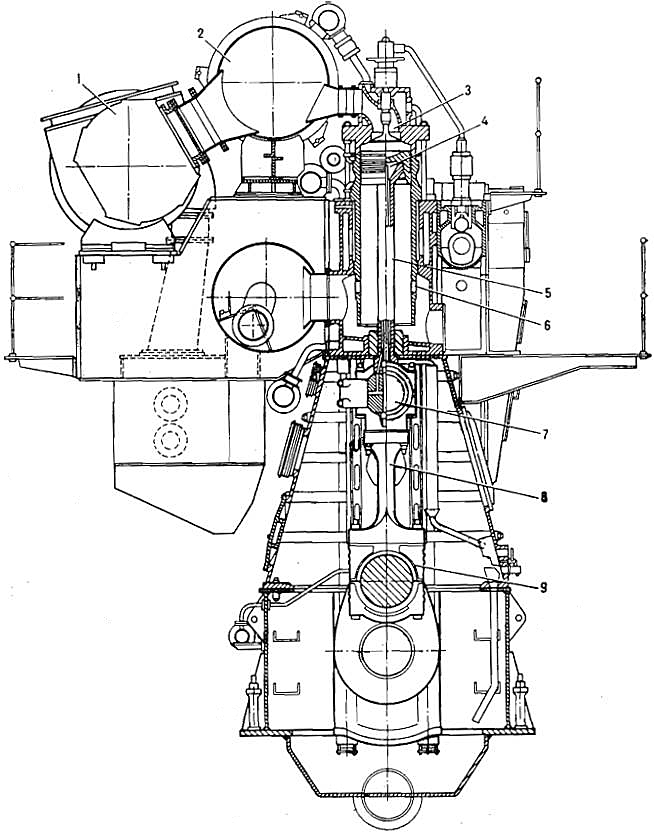

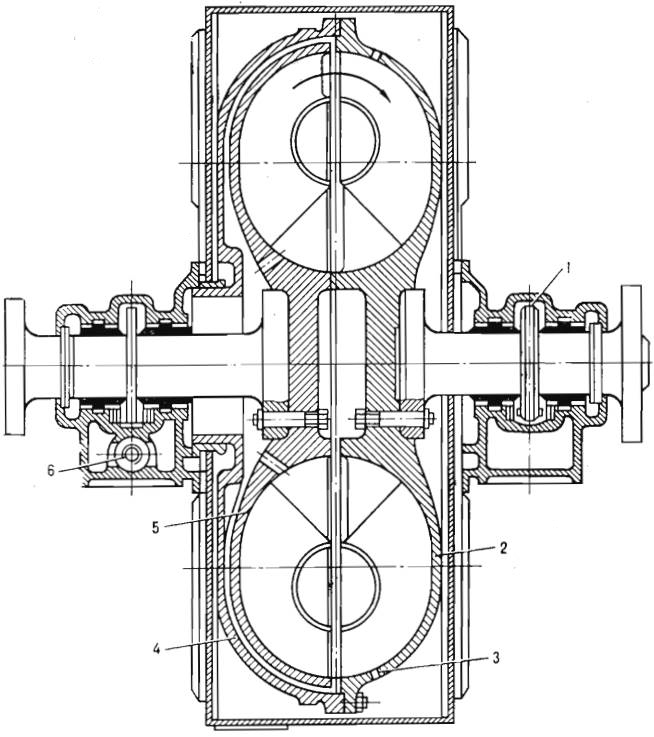

Дизели фирмы «3ульцер». Дизель типа RND – простого действия, малооборотный, двухтактный, реверсивный. Каждый поршень, поршневой шток, шатун этого дизеля работает на один кривошип коленчатого вала (рис. 27).

1 – воздухоохладитель; 2 – турбовоздуходувка; 3 – блок цилиндров; 4 – остов дизеля; 5 – домкрат крепления рам подшипников; 6 – анкерная связь; 7 – фундаментная рама; 8 – шарнирное соединение трубопровода для подачи масла; 9 – А-образные колонны станины

Фундаментная рама изготавливается в виде конструкции с двойными стенками с продольными коробчатыми балками. На фундаментной раме смонтирована станина из А-образных колонн, на которой расположена вся верхняя часть конструкции дизеля, включая Анализ конструкций судовых ДВСблок цилиндров. Монолитность такого сооружения, включающего в себя фундаментную раму, А-образную станину и блок цилиндров, достигается путем скрепления этих узлов при помощи анкерных болтов, придающих всей конструкции жесткость. Для восприятия усилий, передаваемых на коленчатый вал, и для предупреждения ero поперечного изгиба коренные подшипники поддерживаются домкратами.

Такая прочная конструкция необходима, чтобы выдерживать нагрузки, возникающие при сгорании топлива в цилиндрах. Эти нагрузки передаются от крышки цилиндра на корпус дизеля.

Коленчатый вал полусоставной с щеками и противовесами, предназначенными для частичного уравновешивания вращающихся масс. Крышка цилиндра изготовлена из одного куска металла (цельная). На ней в центре расположены топливная форсунка, пусковой клапан для воздуха, предохранительный клапан и индикаторный кран.

Продувочный воздух подается турбовоздуходувкой, работающей от выпускных газов дизеля. При этом применяется система наддува с постоянным давлением воздуха. Применена продувка петлевого типа. Имеется вспомогательная воздуходувка, работающая автоматически от электропривода во время малого хода и маневров судна.

Предлагается к прочтению: Измерение мощности судового дизельного двигателя

Смазочное масло подается по системам низкого и среднего давления. Система низкого давления предназначена для подачи масла к рамовым и другим подшипникам. Для подачи масла к крейцкопфным подшипникам используется система смазывания со средним давлением. Масло подается к крейцкопфным подшипникам по телескопическим трубкам. В зарубашечном пространстве циркулирует вода, которая охлаждает цилиндры, крышки цилиндров и поршни. Охлаждающая вода подается к поршням также по телескопическим трубкам.

Впрыскивание топлива производится с помощью индивидуальных топливных насосов. Частота вращения вала дизеля контролируется гидравлическим регулятором типа Вудворт.

Дизель «3ульцер» типа RL аналогичен дизелю типа RND. Однако дизель RL имеет большой ход поршня, большую мощность и меньшую частоту вращения вала. Новым в этом дизеле является цельная фундаментная рама с общим упорным подшипником. Головка поршня и другие главные компоненты камеры сгорания имеют большие каналы для охлаждения водой, циркулирующей в системе. Вода при этом лучше соприкасается с нагретыми поверхностями, чем в дизелях RND.

Дизели «Зульцер» традиционно считаются одними из самых надежных и экономичных на рынке. Однако, конкуренция в этой области очень высока.

Дизели «Пилстик» типа PC. Эти дизели простого действия среднеоборотные, четырехтактные, реверсивные.

Дизели фирмы «Пилстик» известны своей надежностью, долговечностью и высокой мощностью. Они широко применяются на различных типах судов, от небольших рыболовных траулеров до крупных грузовых судов или пассажирских лайнеров.

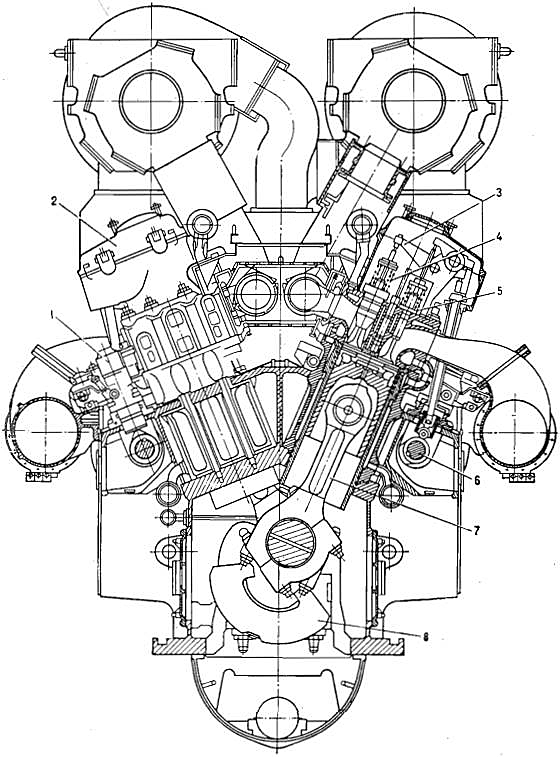

Их изготавливают V-образной формы и однорядными. Дизель тронкового типа, в этом случае поршень и шатун соединены с кривошипом коленчатого вала. На рис. 28 показан дизель «Пилстик РС4».

1 – топливный насос; 2 – закрытие механизма привода клапанов: 3 – клапанный рычаг; 4 – выпускной клапан; 5 – впускной клапан; 6 – распределительный вал; 7 – шатун; 8 – балансир

Картер и остов изготавливают из толстой плиты и стальных отливок, благодаря чему конструкция дизеля получается прочной и легкой. Коленчатый вал закрепляется в подвешенном состоянии. Благодаря этому поглощаются все нагрузки (напряжения), возникающие в самой конструкции остова. Коленчатый вал цельнолитой. Шатуны имеют Н-образные штампованные стальные профили. В каждой цилиндровой крышке расположены:

- два выпускных и два впускных клапана;

- пусковой клапан;

- предохранительный клапан;

- и индикаторный кран.

Кроме того, в центральной части крышки цилиндра расположена топливная форсунка.

Турбовоздуходувки, проводимые от выпускных газов дизеля, работают по импульсной системе наддува.

Смазывание подшипников и охлаждение поршней осуществляется от обычной системы смазки. Дизель имеет сухой картер, масло подается по системе из отдельной цистерны.

Рубашки и крышки цилиндров и выпускныe клапаны охлаждаются водой. Наддувочный воздух может охлаждаться пресной или морской водой, т. е. забортной или пресной (судовой), по замкнутому циклу.

В системе впрыскивания топлива имеются индивидуальные топливные насосы. Для регулирования частоты вращения вала дизеля предусмотрен гидравлический регулятор типа Вудворт.

Техническое обслуживание

Правильное и своевременное обслуживание дизельных двигателей на судах – это не просто набор процедур, а комплексный подход, направленный на продление срока службы агрегата и предотвращение внезапных поломок в открытом море.

Общие указания. Для средне- и малооборотных дизелей имеются сходные операции, которые нужно выполнять при пуске дизелей и во время маневров судна. На судах, где имеются реверсивные зубчатые муфты или винты регулируемого шага, отпадает необходимость в реверсировании самого дизеля. Ниже приведены основные операции по эксплуатации дизелей с соблюдением последовательности их выполнения. Инструкции по эксплуатации дизелей нужно внимательно изучить и пользоваться ими.

Операции перед пуском дизелей.

1 Перед пуском мощных дизелей их следует прогревать посредством прокачки горячей воды через зарубашечное пространство. Это будет гарантировать, что различные детали дизеля нагрелись до такой степени, как это происходит во время работы дизеля.

2 Все цистерны, фильтры, клапаны и спускные устройства должны быть осмотрены.

3 Насосы для прокачки смазочного масла и охлаждающей воды должны быть пущены в ход, а все протечки жидкости устранены.

4 Все контрольные приборы и звуковая сигнализация должны быть проверены на предмет их исправного состояния.

5 Индикаторные краны следует открыть, ввести в зацепление валоповоротное устройство и поворачивать коленчатый вал дизеля на несколько полных оборотов. Благодаря этому вода, которая могла накопиться в цилиндрах, будет удалена из них.

6 Топливную систему необходимо прокачивать подогретым топливом для проверки действия.

7 Вспомогательные воздуходувки, если они имеют ручное управление, должны быть пущены в ход.

8 Следует отсоединить зубчатую муфту валоповоротного механизма и, если возможно, вал дизеля должен быть повернут сжатым воздухом на один оборот перед закрытием индикаторных кранов.

После этого дизель готов к пуску. Время, необходимое на выполнение указанных операций, зависит от размера дизеля.

Операции при пуске дизеля.

1 Рукоятку управления установить в положение «Вперед» или «Назад». Рукоятка может быть сблокирована с рычагом повторения сигналов (показаний) машинного телеграфа. Кулачковый вал поэтому устанавливается соответственно заданному вращению коленчатого вала путем включения в работуразличных кулачков, обеспечивающих привод топливных форсунок, клапанов и т. п.

2 Маневровую рукоятку передвинуть в положение «Пуск». При этом начинается поступление сжатого воздуха в цилиндры в надkежащей последовательности для вращения коленчатого вала дизеля в заданном направлении.

3 Когда вал дизеля разовьет обороты, при которых возможно самовоспламенение топлива, в цилиндры впрыскивается топливо и в процессе его сгорания увеличивается частота вращения вала дизеля. Затем подачу пускового воздуха следует прекратить.

Реверсирование дизеля. Во время работы судна на маневрах выполняют следующие операции.

1 Если есть вспомогательная воздуходувка с ручным управлением, то ее следует пустить.

2 Выключить подачу топлива, вал дизеля быстро снижает частоту вращения.

3 Рукоятку управления установить в положение «Назад».

4 В цилиндры подавать сжатый воздух для вращения вала дизеля в направлении «Назад».

5 Когда вал дизеля будет вращаться в направлении «Назад», – следует впрыскивать топливо в цилиндры. Начинается процесс сгорания топлива, и подачу пускового воздуха в цилиндры нужно прекратить.

Реверсирование дизеля при работе на полной частоте вращения вала Операции по реверсированию дизеля с полного хода вперед на полный ход назад следует избегать.x. Вспомогательная воздуходувка с ручным управлением должна быть пущена. Подачу топлива в цилиндры дизеля следует прекратить. Давление сжатого воздуха можно использовать для уменьшения частоты вращения вала дизеля (контрвоздух). Когда вал дизеля остановится, рукоятку управления следует поставить в положение «Назад», затем подать сжатый воздух для вращения вала дизеля в направлении «Назад» и начать подачу топлива для увеличения частоты вращения вала, а подачу сжатого воздуха прекратить.