Топливная аппаратура дизелей – это система, которая отвечает за подачу топлива в камеру сгорания при работе дизельного двигателя. Она может работать на основе механического, гидравлического или электронного управления. Топливная аппаратура включает в себя такие компоненты, как насосы высокого давления, форсунки, топливный фильтр, топливный бак, топливные линии и регуляторы давления.

- Насос-форсунки

- Двухфазный впрыск топлива

- Топливная аппаратура дизель-генераторов

- Особенности топливной аппаратуры для впрыскивания тяжелого топлива

- Топливная аппаратура высокооборотных дизелей

- Топливные насосы высокого давления распределительного типа

- Преимущества и недостатки систем распределительного типа

Важной характеристикой топливной аппаратуры дизелей является ее эффективность, которая зависит от точности подачи топлива и контроля расхода топлива. Также важными характеристиками являются надежность и долговечность компонентов.

Насос-форсунки

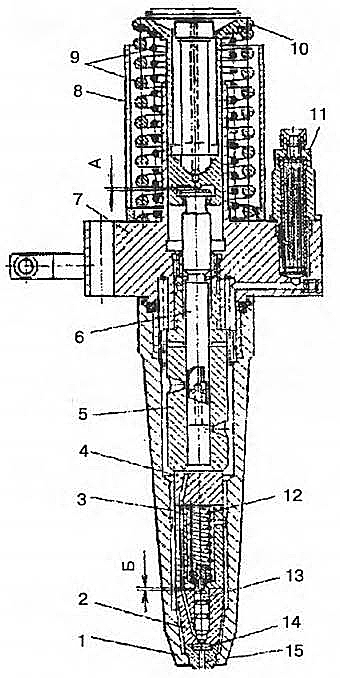

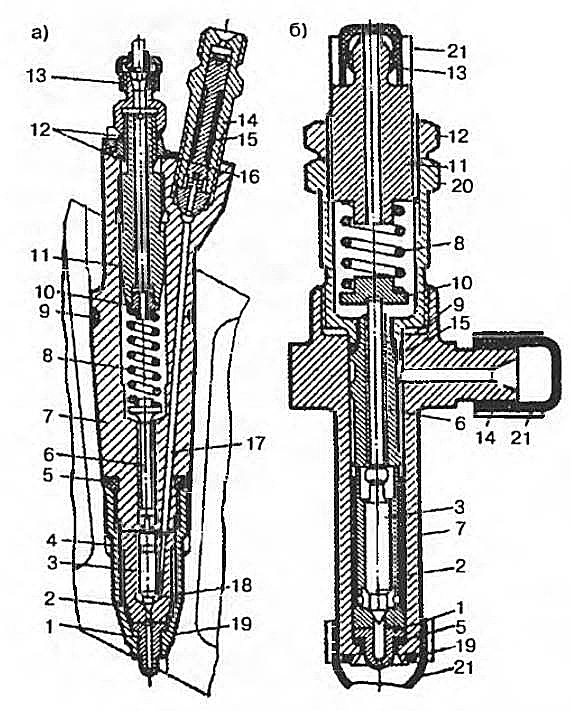

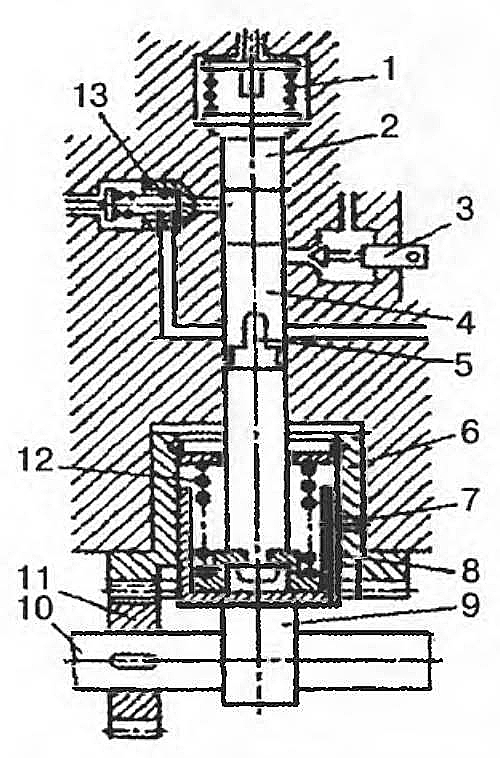

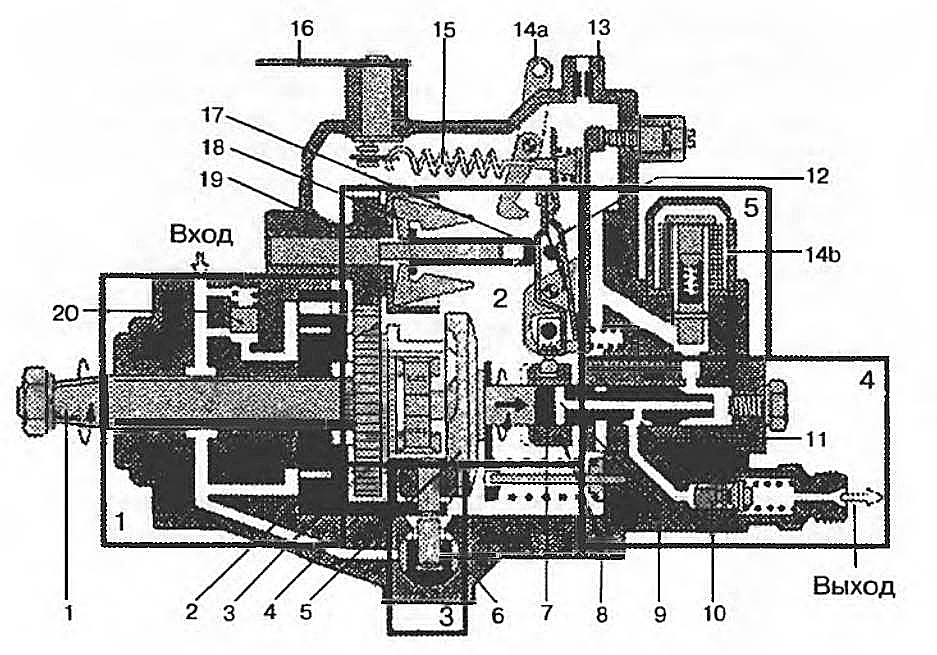

Для устранения вредного влияния колебательных процессов в нагнетательном топливопроводе на топливоподачу, предотвращения разрушений топливопроводов при высоких давлениях впрыска и улучшения управляемости топливоподачи, применяют насос-форсунку (объединение форсунки и насоса в одном агрегате). При этом упрощается конструкция форсунки (убирают топливопровод с присоединительными штуцерами), значительно уменьшается объем топливной системы. Форсунки судовых топливных насосов высокого давленияНасос-форсунки устанавливаются в крышке цилиндра. На рис. 1 представлена насос-форсунка судового дизеля.

1 – колпак; 2 – направляющая иглы; 3 – корпус пружины иглы; 4 – проставка; 5 – втулка плунжера; 6 – плунжер; 7 – корпус насоса; 8 – стакан; 9 – пружины; 10 – толкатель; 11 – щелевой фильтр; 12 – пружина иглы; 13 – игла; 14 – обратный клапан; 15 – сопло;

А – зазор 0,1 – 0,2 мм; Б – ход иглы 0,6-0,7 мм

Форсуночная часть агрегата значительно усложнена. Кроме сопла 15 и пластинчатого обратного клапана 14 она имеет прецизионную пару, состоящую из иглы 13 и ее направляющей 2, пружины 12, иглы с корпусом 3 и проставку 4. Все детали форсунки охлаждаются топливом, поступающим через щелевой фильтр 11 и циркулирующим в кольцевых зазорах. Толкатель 10 насоса нагружен двумя пружинами 9, расположенными в стакане 8, и перемещается в направляющих корпуса 7.

Плунжер 6 и втулку 5 с двумя окнами и каналами для отвода просочившегося топлива присоединяют к корпусу вместе с деталями форсунки при помощи фигурного колпака с резьбой. Подачу топлива регулируют как по началу, так и по концу поворотом плунжера, осуществляемым шестерней и находящейся в зацеплении с ней рейкой.

Двухфазный впрыск топлива

Двухфазный впрыск топлива заключается в разделении цикловой подачи на две порции: предварительную и основную. В зависимости от времени подачи основной порции по отношению к предварительной, различают ступенчатое впрыскивание (впрыскивание порций осуществляется без разрыва между ними) и двухфазное (предварительная и основная порция впрыскиваются с разрывом между ними). Двухфазный впрыск топлива позволяет снизить жесткость процесса сгорания. При этом воспламенение основной массы топлива протекает без периода задержки воспламенения. Особенно большой эффект можно получить, если плунжер предварительной подачи выполнить с меньшим диаметром, чем плунжер основной подачи. В данном случае увеличивается и отношение максимальной цикловой подачи к минимально устойчивой в связи с тем, что на малых нагрузках впрыскивание топлива производится плунжером с меньшим диаметром. Снижению минимально устойчивой цикловой подачи способствует также и значительное уменьшение объема линии высокого давления топлива, так как при установке невозвратных клапанов после топливопроводов отключается топливопровод основной подачи, если топливо нагнетается только плунжером предварительной подачи.

Топливный насос высокого давления с управляемым впрыском, разработанный в Чехословакии для СОД, имеет два плунжера, приводимых в движение общей кулачковой шайбой (рис. 2).

1 и 6 – плунжеры; 2 и 5 – нагнетательные клапаны; 3 – соединительная трубка; 4 – общий топливопровод высокого давления

Диаметры плунжеров 1 и 6 соответственно равны 20 и 32 мм. Нагнетательные полости каждой секции ТНВД после нагнетательных клапанов 2 и 5 соединены трубкой 3. Далее топливо подается к форсунке по общему топливопроводу высокого давления 4. Регулировка топлива производится по концу подачи. Каждая секция ТНВД может быть отрегулирована по цикловой подаче и геометрическому началу нагнетания, независимо одна от другой.

В дизелях ТНВД с двумя плунжерами имеют только одну кулачковую шайбу, хотя при двух шайбах возможности управления характеристикой впрыска топлива возрастают. Но в последнем случае на распределительном валу дизеля необходимо установить дополнительную шайбу, что не всегда возможно, особенно в четырехтактных дизелях. Однако и в случае использования лишь одной кулачковой шайбы сравнительно большой интервал между предварительной и основной подачами можно обеспечить в результате применения дополнительных отверстий разных диаметров и различного их расположения по высоте.

На дизеле VASA46 фирмы Wartsila осуществлен двухфазный впрыск топлива. Вначале небольшая часть цикловой дозы впрыскивается в цилиндр через малую вспомогательную форсунку. Через короткий промежуток времени, через основную форсунку, впрыскивается основная часть цикловой дозы топлива. Впрыск топлива через обе форсунки осуществляется от одного топливного насоса под давлением 220 МПа.

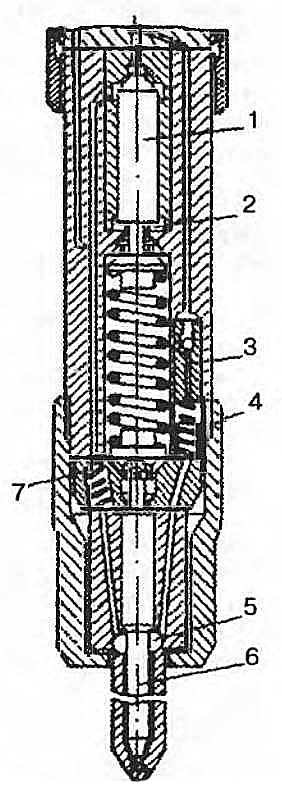

Фирма Bosh разработала форсунку для двухфазного впрыска топлива, рис. 3.

Разделение топлива на две фазы достигается в ней с помощью двух подпружиненных клапанов 1 и 3 (клапан 1 служит для впрыска основной, а клапан 3 – для впрыска вспомогательной порции топлива). Характеристики их пружин подобраны таким образом, чтобы при нарастании давления в процессе впрыска вначале открывался клапан 3 (до упора 4). Поступая в камеру 5, топливо поднимает иглу 6, в результате чего произойдет впрыск предварительной порции. После впрыска давление в камере 5 упадет и игла закроется, в то время как давление в основном канале будет продолжать расти. Это обусловит открытие клапана 1 (до упора 2), открытие обратного клапана 7, поднятие иглы и впрыск основной порции топлива.

Электронное управление открытием и закрытием иглы распылителя также является эффективным способом управления двухфазным впрыском топлива.

Разделенный (двухфазный) впрыск является более эффективным средством воздействия на процесс сгорания. В связи с активизацией работ по снижению дымности и токсичности отработанных газов и применению альтернативных топлив, интерес к нему резко возрос. Разделенный впрыск широко исследовался в двух- и четырехтактных дизелях с различными камерами сгорания при диаметре цилиндров до 480 мм и частоте вращения от 150 до 2 500 мин-1. Организация такого впрыска предполагает согласование характеристик сгорания основной и запальной порции топлив.

Несмотря на образование при впрыске «запальной» порции, достаточно бедной смеси (в результате длительного температурного воздействия), возможно ее предварительное самовоспламенение и сгорание, вероятность которого возрастает по мере увеличения дозы «запального» топлива. В этом случае затрудняются воспламенение и сгорание основной порции за счет большого количества остаточных газов и низкого коэффициента избытка воздуха, что сопровождается ухудшением экономичности и динамики рабочего цикла.

Возможно одновременное воспламенение «запальной» и основной порции при ранних углах впрыска последней, что также ухудшает показатели рабочего цикла. Наиболее приемлемым для контроля за максимальными скоростями сгорания является воспламенение основной порции за счет самовоспламенения «запальной» или воздействия на период задержки самовоспламенения основной порции.

Характерные для разделенного впрыска топлива результаты были получены при исследовании одноцилиндровых и полноразмерных дизелей Ч14,5/20,5, ЧН14,5/20,5, ЧН15/16. В этом случае за счет применения кулачка с двумя разновысокими выступами обеспечивалась подача «запальной» порции, величиной 12-17 % на номинальном режиме в конце выпуска – начале впуска, с целью двойного воздействия на нее теплотой отработанных газов и процесса сжатия.

Этот процесс, являющийся разновидностью известного способа Vigom, разработанного французским институтом нефти, позволил существенно изменить характеристику выгорания топлива, снизив интенсивность тепловыделения в начальном периоде примерно в 2,5 раза. Это обеспечило снижение максимальной быстроты возрастания давления, величины pmax на 10 %, степени дымности отработанных газов в 1,5-1,9 раза.

Достигнуто существенное снижение уровней вибраций в диапазоне частот 150-3 500 Гц и динамических нагрузок на детали за счет уменьшения величины и скоростей их деформаций. Снижен уровень шума процесса сгорания в диапазоне частот 800-8 000 Гц на 5-7 ДБ. Изменение характеристик тепловыделения позволило существенно уменьшить при разделенном впрыске не только дымность, но и содержание окислов азота NOx в отработанных газах.

Происходит снижение температуры деталей ЦПГ до 15-30 °С.

Большое значение имеет возможность форсирования дизеля с разделенным впрыском при сохранении максимальных давлений p на уровне исходного варианта с обычным впрыском. Исследования показали, что возможно увеличение мощности до 15-25 %, особенно при подаче части топлива во впускной коллектор.

Особое значение приобретает разделенный впрыск топлива во всех его разновидностях при работе на альтернативных топливах, в основном неспособных к самовоспламенению в обычных конструкциях дизелей, в частности, метанола, этанола, спирта и т. д.

В высокофорсированных дизелях, имеющих среднее эффективное давление 1,5-2 МПа и более, управление характеристиками впрыска решает комплексные задачи: ограничение максимального давления цикла в условиях повышения цикловой подачи топлива и обеспечение стабильной работы в широком диапазоне скоростных и нагрузочных режимов. Ограничение максимального давления цикла, традиционно достигаемое уменьшением степени сжатия и угла опережения впрыска топлива, сопровождается ухудшением экономических показателей, дымности и токсичности отработанных газов за счет растягивания процесса сгорания на линии расширения. Это приводит к повышению теплонагруженности основных деталей дизеля:

- поршня;

- крышки цилиндра;

- распылителя.

Результаты испытаний на двигателях ЧН15/16, Ч16,5/21; Ч18/22; ЧН36/45 и других различных способов разделения цикловой подачи показывают снижение максимального давления примерно на 10-20 %, что равноценно уменьшению степени сжатия на 2-3 единицы при применении предкамерного смесеобразования.

Снижение тепловой нагруженности при разделении цикловой подачи объясняется уменьшением интенсивности тепловыделения и конвективного теплообмена вблизи ВМТ и, особенно, снижением концентрации сажистых частиц, являющихся основным источником теплового излучения в камере сгорания.

Топливная аппаратура дизель-генераторов

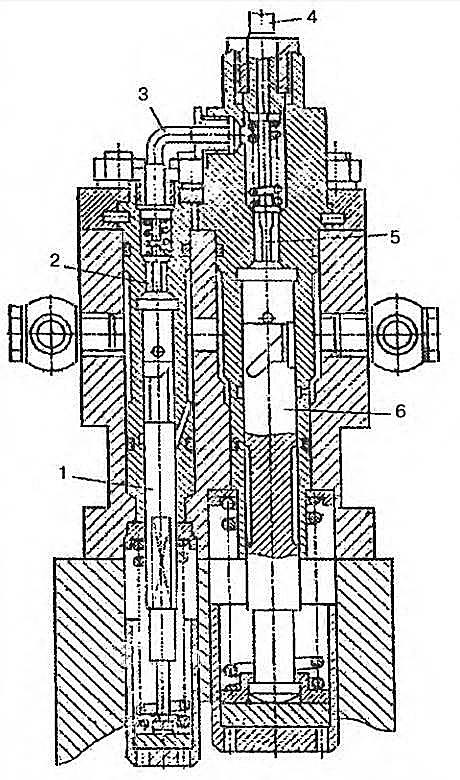

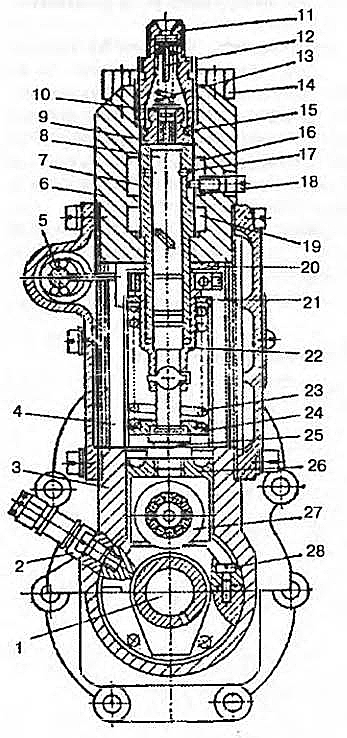

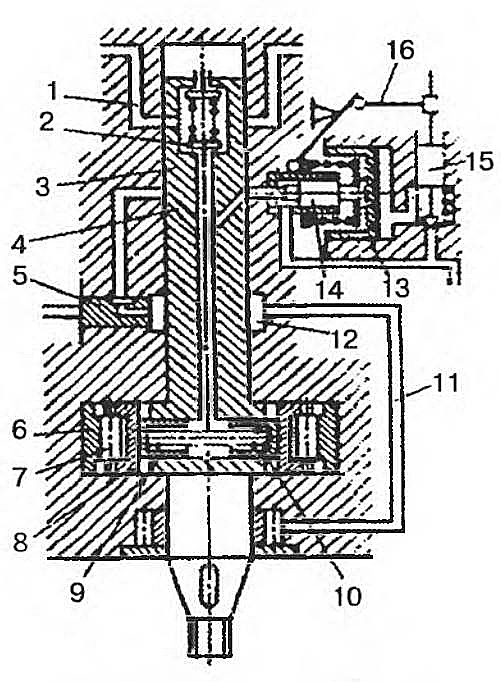

Топливные насосы высокого давления дизель-генераторов представлены на рис. 4.

1 – фланец; 2 – тарелка пружины нагнетательного клапана; 3 – отверстие для подвода и отсечки топлива; 4 – плунжер; 5 – втулка плунжера; 6 – шестерня (венец) плунжера; 7 – тарелка пружины плунжера; 8 – хвостовик плунжера; 9 – корпус насоса; 10 – пружина плунжера; 11 – тарелка пружины; 12 – стопорное кольцо; 13 – направляющая втулка; 14 – прокладка регулировочная; 15 – рейка плунжера в сборе; 16 – винт, ограничивающий поворот зубчатого венца; 17 – сливной штуцер; 18 – винт; 19 – корпус нагнетательного клапана; 20 – кольцо уплотнительное; 21 – нагнетательный клапан; 22 – пружина; 23 – нажимной штуцер; 24 – нажимная гайка; 25 – отсечная кромка плунжера; 26 – упор нагнетательного клапана; 27 – штуцер подвода масла к прецизионным поверхностям; 28 – прокладка.

Топливный насос дизеля ЧН26/26 (рис. 4, б), односекционный, золотникового типа, обеспечивает регулирование количества топлива по началу и концу подачи. Этот смешанный тип регулирования обеспечивает за счет правильного выбора закона изменения опережения начала подачи топлива наибольшую топливную экономичность дизеля. Профиль кулачка обеспечивает изменение скорости движения плунжера таким образом, что активный ход плунжера на любом режиме работы происходит при постоянной скорости.

При этом скорость изменяется пропорционально частоте вращения распределительного вала.

Насос объединен с толкателем. Нагнетательный клапан без отсасывающего пояска с внутренним конусным уплотнением и расположением пружины внутри клапана, а его упора в корпусе. Такая конструкция клапана в сочетании с торцовым уплотнением по штуцеру, через стальную (с омеднением) прокладку позволяет иметь минимальный объем топлива в штуцере над клапаном.

Рейка закрыта глухим фланцем с одной стороны и гофрированным резиновым колпаком с другой, что обеспечивает ее герметичность.

Корпуса толкателя и нагнетательного клапана изготовлены из сталей с азотированием трущихся поверхностей, что повышает их износостойкость и долговечность. Канал подвода топлива выполнен непосредственно в корпусе насоса и соединен с полостью всасывания отверстиями для подвода и отсечки топлива.

Это вместе с расположением всасывающего окна втулки плунжера в нижней части полости и отсечного окна в верхней части обеспечивает малые гидравлические потери на подводе и хорошую вентиляцию полости всасывания-отсечки.

Регулирование насоса выполняется на стенде с форсункой, принятой за образец, на режимах, соответствующих номинальной мощности и минимальной частоте вращения холостого хода дизеля.

Корпус 9 представляет собой фасонную отливку из чугуна. В верхней части с упором в торец внутренней расточки корпуса установлена втулка 5 с плунжером 4. Втулка плунжера фиксируется в корпусе в определенном положении винтом. Во избежание деформации втулки плунжера и задира трущихся поверхностей пары винт не должен упираться в дно паза втулки, что можно определить во время сборки по свободному осевому перемещению (в пределах паза) втулки при затянутом винте.

На золотниковой части плунжера расположены верхняя и нижняя спиральные регулировочные кромки, обеспечивающие изменение опережения начала подачи топлива (верхняя кромка) и количество подаваемого топлива при повороте плунжера. На цилиндрической и компрессионной частях плунжера имеется несколько кольцевых канавок. Широкая канавка при любом рабочем положении плунжера по высоте соединена наклонным отверстием во втулке с полостью всасывания насоса, что при малых зазорах между плунжером и втулкой исключает течь топлива по плунжеру в масляную систему.

На заводе-изготовителе применяется сопряженное шлифование плунжера, обеспечивающее сборку втулки с зазором 0,003-0,004 мм без совместной притирки деталей. В связи со сложностью непосредственного измерения такого малого зазора применяют косвенный метод его определения по гидравлической плотности золотниковой и компрессионной частей. Плотность золотниковой части пары проверяют гидравлическим испытанием на стенде грузом, опускающимся под действием собственной массы и обеспечивающим давление над плунжером 28 МПа. Контроль производится профильтрованной технологической жидкостью вязкостью 9,9-10,9 сСт. Время опускания груза должно быть для новых плунжерных пар 8-35 с и минимально допустимое в эксплуатации – 2 с. Допускается проверка плотности плунжерных пар сравнением их с образцовыми парами, имеющими максимальную и минимальную допускаемые плотности. При этом вязкость жидкости не контролируется, а допускаемые значения плотности для каждой группы пар, испытываемых одновременно, устанавливаются по результатам испытаний в тех же условиях образцовых пар максимальной и минимальной плотности.

Сверху на втулку плунжера 5 установлен корпус 19 с клапаном. Конусы клапана и седла прижаты друг к другу усилием пружины, расположенной внутри клапана и упирающейся верхним торцом в тарелку-упор, зафиксированную пружинным кольцом, установленным в проточку корпуса клапана. Втулка плунжера и корпус клапана закреплены в корпусе насоса нажимным штуцером. Затяжка штуцера, во избежание чрезмерной деформации втулки плунжера и, как следствие, задиров трущихся поверхностей деталей плунжерной пары, ограничена моментом 0,49-0,049 кН·м.

Снизу на втулку плунжера установлен зубчатый венец 6, который удерживается от выпадения верхней тарелкой 7, прижатой к корпусу насоса пружиной 10. Второй конец пружины опирается на нижнюю тарелку 11 и удерживается тарелкой, установленной на плунжере и упирающейся в упор толкателя. С зубчатым венцом входит в зацепление установленная в корпусе рейка 15, посредством которой механизм управления поворачивает плунжер.

Максимальный выход А рейки, замеряемый от торца рейки до болта, ограничивается винтом 16, который препятствует дальнейшему повороту зубчатого венца и перемещению рейки. Чтобы исключить случайные разрегулировки насоса, доступ к винту 16 ограничен пробкой. Размер А устанавливают при регулировании насоса по подаче на стенде изменением положения рейки и толщины прокладки 28.

Снизу к корпусу насоса прикреплена направляющая втулка 13 толкателя, в которую установлена с натягом и стопорится винтом бронзовая втулка. Направляющая втулка 13 на внутренней поверхности имеет три фрезерованных продольных паза для слива из насоса масла и топлива, просочившихся по зазорам деталей толкателя и плунжерной пары. Угловое положение толкателя строго фиксируется относительно направляющей насоса.

Для обеспечения одинаковых углов начала подачи топлива до ВМТ по всем цилиндрам необходимо, чтобы зазор между торцом плунжера и корпусом нагнетательного клапана при верхнем крайнем положении плунжера был одинаковым у всех насосов и равным 2 ± 0,15 мм. Этот зазор устанавливают набором регулировочных стальных прокладок 14 между опорными поверхностями фланца, направляющей толкателя и основанием. Толщина прокладок определяется по разности размера Н, измеренного от наружной поверхности ролика толкателя до опорной поверхности фланца, направляющей при поджатом до упора в корпус клапана плунжере, и размерами 58 мм для дизеля 20ЧН26/26 и 56 мм для остальных дизелей. Размер прокладок в миллиметрах выбивается (маркируется) на поверхности корпуса насоса. Чтобы избежать смятия прокладок, под опорные поверхности устанавливаются прокладки наибольшей толщины, но не более двух при суммарной толщине 1,5-3 мм и не более одной при толщине менее 1,5 мм.

Трущиеся поверхности деталей толкателя смазываются маслом дизеля, поступающим к направляющей втулке на рабочую поверхность и затем на детали толкателя. Во избежание задиров деталей толкателя и профиля кулачка, трущиеся поверхности втулки оси ролика покрыты бронзой, торцовые рабочие поверхности ролика имеют заниженную ширину, а угловое положение насосов зафиксировано специальными штифтами.

С момента перекрытия всасывающего окна верхней кромкой плунжера (геометрическое начало подачи) начинается активный нагнетательный ход плунжера и топливо через нагнетательный клапан и топливопровод высокого давления подается к форсунке. При достижении нижней спиральной кромкой плунжера отсечного отверстия втулки (геометрический конец подачи) активный ход плунжера заканчивается. Надплунжерное пространство при дальнейшем движении плунжера сообщается с полостью насоса и подводящим топливопроводом, давление падает, клапан садится на седло корпуса, и подача топлива прекращается. В момент начала отсечки в полости насоса кратковременно создается давление 4-6 МПа.

В действительности, из-за дросселирования подача начинается несколько раньше, а конец подачи позже. При опускании плунжера в период обратного активного хода (оба отверстия перекрыты) в надплунжерной полости образуется разрежение. С момента открытия всасывающего отверстия втулки верхней спиральной кромкой плунжера начинается процесс наполнения топливом надплунжерной полости.

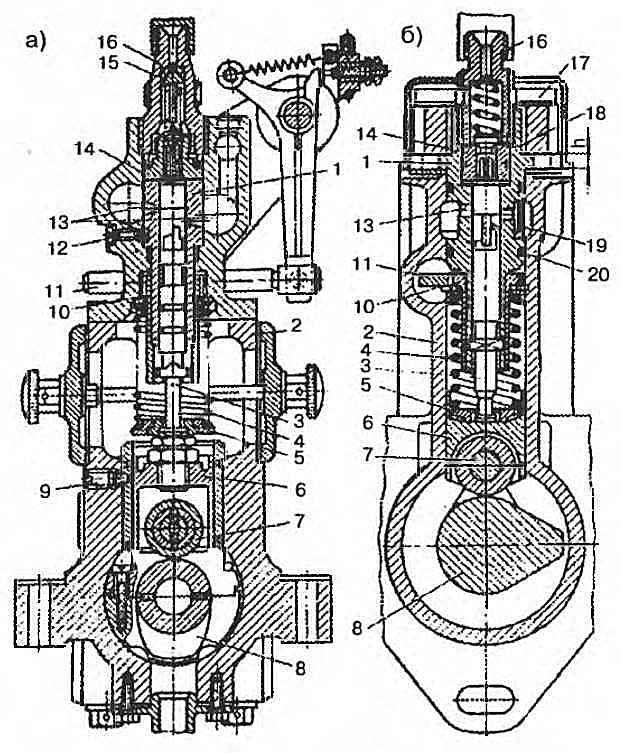

Форсунка дизелей ЧН26/26 (рис. 5, а) сообщает струям топлива, входящим в цилиндр дизеля, соответствующее направление, с учетом формы камеры сгорания, и обеспечивает хорошее распыление.

а – дизель типа ЧН26/26; б – дизель типа Д100.

1 – сопло; 2 – корпус распылителя; 3 – игла; 4 – гайка; 5, 9 – кольца уплотнительные; 6 – штанга; 7-корпус форсунки; 8 – пружина; 10 – тарелка; 11 – винт регулировочный; 12 – прокладка; 13 – штуцер; 14 – корпус фильтра; 15 – щелевой фильтр; 16 – гайка; 17 – канал подвода топлива; 18 – кольцевая камера распылителя; 19 – уплотнительная поверхность газового стыка; 20 – стакан пружины; 21 – защитные колпачки

Пружина 8 максимально приближена к игле 3 распылителя, что позволяет уменьшить массу движущихся частей. Топливо подходит к отверстиям сопла 1 тогда, когда давление его создает в камере 18 усилие, действующее на поясок в нижней части иглы, достаточное для сжатия пружины. Поэтому в начале и в конце впрыскивания топливо входит в цилиндр со значительной скоростью, чем устраняется возможность прилипания его к соплу в конце впрыскивания и закоксования.

При струйном смесеобразовании на конструирование сопла форсунки (распылителя) обращается особое внимание. От диаметра отверстий зависит давление впрыскивания топлива, качество распыления и дальнобойность топливной струи (обычно выполняют 3-10 отверстий диаметром 0,15-0,55 мм).

Число и диаметр отверстий выбирают в зависимости от формы камеры сгорания, размеров и быстроходности двигателя. Обычно их определяют опытным путем.

Начальное давление впрыскивания устанавливается для каждого типа двигателя и определяется силой затяжки пружины, равной 20-30 МПа. Затем давление увеличивается в зависимости от закона подачи топлива ТНВД обычно до 50-75 МПа. При использовании воздушных вихрей для образования топливовоздушной смеси (двухкамерное смесеобразование) можно ограничиваться давлением около 8-12 МПа и одним отверстием форсунки диаметром 1,5-3 мм.

Технические условия на изготовление форсунок, правила приемки, испытания, маркировку и упаковку устанавливаются ГОСТ 10579-88.

В форсунке дизелей ЧН26/26 (см. рис. 5, а) детали смонтированы в стальном корпусе 7, к которому гайкой 4 присоединены распылитель и сопло. Торцовые поверхности корпуса форсунки и корпуса распылителя тщательно шлифуют и притирают друг к другу. Деформация деталей ограничена фиксированной затяжкой накидной гайки 4 на 5-6 делений шкалы насечки, нанесенной на гайке.

В верхней части корпуса форсунки имеется топливоподводящий корпус фильтра 14 со щелевым фильтром 15. Штуцер 13 служит для отвода топлива, просачивающегося через зазор между иглой и корпусом распылителя. Пружина 8 затягивается поворотом регулировочного винта 11, положение которого фиксируется гайкой 16. Между винтом 11 и пружиной 8 установлена тарелка 10. При работе под действием пружины штанга 6, пружина и тарелка поворачиваются вокруг своей оси, что исключает выработку деталей и увеличивает срок их службы. Игла, штанга, пружина, тарелка и регулировочный винт изготовлены из легированной стали и закалены до высокой твердости, а опорные поверхности выполнены с малой шероховатостью и высокой точностью. Сверху на регулировочный винт навернут штуцер 13, к которому присоединена трубка, отводящая топливо, просочившееся через зазор между иглой и корпусом распылителя. Затяжкой винтом 11 пружины устанавливают давление топлива, соответствующее моменту начала подъема иглы (32 ± 0,5 МПа). При прохождении топлива через щелевой фильтр частицы размером свыше 0,02 мм задерживаются в кольцевым зазоре между корпусом и стержнем фильтра.

Корпус распылителя 2 и игла 3, благодаря высокой точности изготовления цилиндрических и конусных уплотняющих поверхностей комплектуются подбором с зазором в пределах 0,003 ± 0,0005 мм (по цилиндрическим поверхностям). При этом взаимная притирка деталей исключена. Герметичность распылителя обеспечивается узким уплотнительным пояском, расположенным у основания запорного конуса на игле и несколько ниже основания в корпусе, который образуется при работе. Подъем иглы 3 ограничивается упором ее в торец корпуса форсунки 7, который для повышения износостойкости подвергнут цементации и закалке до твердости HRC 58-62.

Число и диаметр распыливающих отверстий для дизелей ЧН26/26 с различной цилиндровой мощностью различны. Так, для дизелей 20ЧН26/26 изготавливают сопла с десятью отверстиями диаметром 0,4 мм, для дизелей с pme ≤ 1,09 МПа – с девятью отверстиями диаметром 0,35 мм и для остальных дизелей – с девятью отверстиями диаметром 0,4 мм.

Эффективная площадь сечения распыливающих отверстий контролируется на заводе пропуском топлива под давлением 1,05 МПа. Допускается разница пропускной способности между соплами не более 10 % и между отдельными отверстиями не более 10 %. В эксплуатации допускаются износ распыливающих отверстий не более 0,02 мм и увеличение эффективной суммарной площади сечения не более 10 %. Опыт эксплуатации показывает, что в основном износ сопел не превышает этих значений за 10 000-15 000 часов работы на дистиллятном топливе.

Форсунку устанавливают в крышку под углом 30° к оси цилиндра, что позволяет разместить наружную часть форсунки вне закрытия крышки и облегчить ее обслуживание в эксплуатации. Форсунка крепится к крышке цилиндра двумя шпильками, гайки которых во избежание деформации гайки 4 (колпака) и распылителя 2 затягивают динамометрическим ключом, создавая момент 0,0785-0,117 кН·м. Уплотнение форсунки в крышке обеспечивается конусным соединением (поверхность 19) в нижней части и резиновым уплотнительным кольцом 9.

Форсунка дизеля типа Д100 (см. рис. 5, б) принципиально не отличается от форсунки дизеля ЧН26/26. Форсунка имеет значительно меньшие размеры, что определяется меньшей высотой гнезд, в которых устанавливается форсунка, по сравнению с высотой крышки дизеля ЧН26/26.

Отдельный распылитель и отдельный иглодержатель у рассмотренных форсунок позволяют обеспечить лучшие условия для работы иглы, так как и в этом случае она отодвинута от камеры сгорания в более холодную зону, охлаждается протекающим топливом и менее подвержена пригоранию. Отдельный распылитель легче и дешевле заменить в случае выхода его из строя.

Выше были рассмотрены индивидуальные – односекционные ТНВД, применение которых позволяет обеспечить минимальную длину топливопроводов высокого давления, одинаковую для всех цилиндров. При выходе из строя одного насоса на двигателе его можно быстро заменить запасным, что удобно в эксплуатации.

Недостатком индивидуальной компоновки является необходимость соединения с помощью тяг управления механизмов регулирования подачи топливных насосов, что увеличивает число сопряженных деталей, трение между которыми понижают степень чувствительности регулятора частоты вращения. В эксплуатации затрудняется также наблюдение за насосами.

Блочные насосы (рис. 6) компактны, удобны в обслуживании: они обеспечивают возможность регулирования агрегатов вне самого двигателя на специальном стенде. Число секций в блочном насосе обычно не превышает 12.

а – с открытым блоком (11Д45-16ДН23/30); б – с глухим блоком и подвесной втулкой плунжера (Bosh).

1 – втулка плунжера; 2 – блок насоса; 3 – плунжер; 4 – пружина плунжера; 5 – тарелка пружины; 6 – толкатель; 7 – ролик толкателя; 8 – кулачковый вал; 9 – стопор толкателя; 10 – зубчатый венец плунжера; 11 – рейка зубчатая; 12 – стопорный винт втулки; 13 – окно втулки; 14 – нагнетательный клапан; 15 – упор клапана; 16 – нажимной штуцер клапана; 17 – крепление втулки плунжера; 18 – опорный бурт подвесной втулки; 19 – отражатель; 20 – уплотнение втулки в корпусе; h – высота опорного бурта 2,5 мм

Особенности топливной аппаратуры для впрыскивания тяжелого топлива

Применение тяжелого топлива в дизелях требует внесения в конструкцию топливной аппаратуры следующих мероприятий:

- интенсификация охлаждения распылителя форсунки;

- обеспечение равномерного прогрева плунжерных пар ТНВД в период перевода двигателя с дизельного топлива на тяжелое;

- увеличение диаметральных зазоров в прецизионных парах плунжер-втулка и игла-направляющая;

- обеспечение отвода утечек топлива из ТНВД и форсунки

Нередко в дизелях, работающих на тяжелом топливе, увеличивают эффективное проходное сечение распылителя форсунки.

Тяжелое топливо к дизелю подается при температуре, которая нередко превышает температуру вспышки, поэтому при разрыве топливопровода высокого давления появляется вероятность возникновения пожара. В связи с этим, во многих МОД и СОД на указанные топливопроводы надевают защитные кожухи, из которых топливо при разрыве топливопровода отводится в специальную цистерну.

Вязкость тяжелого топлива при впрыске в рабочий цилиндр дизеля более высокая, чем вязкость дизельного топлива. Оптимальное значение вязкости устанавливают во время доводки рабочего процесса дизеля. Большинство дизелей при пуске и на режимах малых нагрузок работают на дизельном топливе. Таким образом, в эксплуатации вязкость топлива, впрыскиваемого в цилиндр дизеля, может изменяться в сравнительно широких пределах, что нередко оказывает заметное влияние на параметры процесса впрыскивания, а, следовательно, и на параметры дизеля.

Повышение вязкости топлива приводит к увеличению давления в ТНВД, то есть к возрастанию нагрузки на его привод. Давление топлива в подигольчатой полости форсунки, от которого зависит качество распыливания, после перехода с дизельного топлива на тяжелое изменяется сравнительно мало, так как увеличенное гидравлическое сопротивление топливопровода высокого давления снижает это давление, а меньшая сжимаемость тяжелого топлива повышает его.

Другой особенностью тяжелого топлива является возрастание цикловой подачи, вследствие увеличения плотности топлива и коэффициента подачи, что приводит к повышению мощности дизеля.

Продолжительность впрыскивания тяжелого топлива практически такая же, как и при впрыскивании дизельного. Однако при конструировании ТНВД следует предусмотреть возможность изменения угла опережения впрыска φ′оп без остановки дизеля.

Следует отметить, что для МОД и СОД с большой цилиндровой мощностью обычно такая регулировка не требуется в связи с тем, что для таких дизелей влияние вязкости топлива на основные параметры рабочего процесса является незначительным.

Топливная аппаратура высокооборотных дизелей

Топливные системы высокого давления в ВОД устанавливаются только с механическим приводом ТНВД. Чаще всего это системы непосредственного действия, хотя используют и насос-форсунки (например, на дизелях ЯАЗ-204). Насосы выпускают в рядном исполнении, но иногда используют и V-образные насосы. В автотракторных дизелях применяют как распределительные, так и золотниковые ТНВД. Основные конструктивные параметры топливной аппаратуры ряда российских дизелей приведены в табл. 1.

| Таблица 1. Основные параметры топливной аппаратуры ВОД | ||||||

|---|---|---|---|---|---|---|

| Параметры | 6ЧН21/21 | 12ЧСН18/20 | 6ЧСПН15/18 | 6Ч13/14 (ЯМЗ-236) | 8Ч12/12 КАМАЗ-740 | 6Ч11/12,5 |

| Цилиндровая мощность Nц кВт | 129 | 61,5 | 28,8 | 22,1 | 19,3 | 16,5 |

| Частота коленчатого вала n, мин-1 | 1 500 | 1 550 | 1 500 | 2 100 | 2 600 | 2 200 |

| Удельный расход топлива ge г/(кВт·ч) | 218 | 224 | 228 | 245 | 225 | 245 |

| Цикловая подача gц, г | 0,625 | 0,296 | 0,146 | 0,086 | 0,056 | 0,061 |

| Способ регулирования ТНВД | КП | |||||

| Диаметр dn и ход плунжера hmax, мм | 16; 12 | 13; 12 | 12; 10 | 9; 10 | 9; 10 | 8,5; 8 |

| Давление начала впрыскивания, po, МПА | 25,5 | 19,6 | 20,6 | 17,1 | 18,1 | 17,1 |

| Диаметр du и ход иглы zmax, мм | 6; 0,45 | 6; 0,45 | 6; 0,45 | 6; 0,27 | 6; 0,22 | 6; 0,23 |

| Количество ic и диаметр dc (в мм) отверстий распылителя | 8; 0,4 | 8; 0,35 | 8; 0,3 | 4; 0,34 | 4; 0,3 | 4; 0,3 |

| Геометрическое начало нагнетания до BMT | 32 | 27-29 | 28 | 20 | 18 | 26 |

| Наружный Dт и внутренний dт диаметры, длина Lт топливопровода высокого давления, мм | 8; 3,0;1 290 | 7,5; 2,5 | 7; 2,0; 350 и 600 | 7; 2,0; 415 | 7; 2,0; 485; 516 и 618 | 7; 2; 535 |

Особенности конструкции топливной аппаратуры ВОД рассмотрим на примере ряда дизелей.

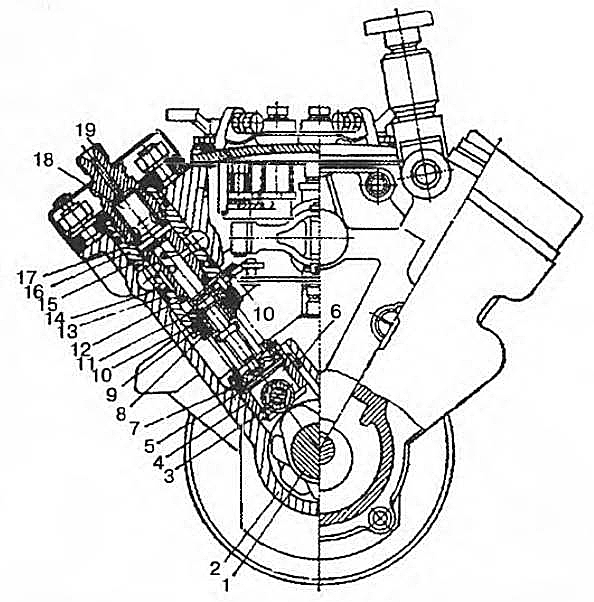

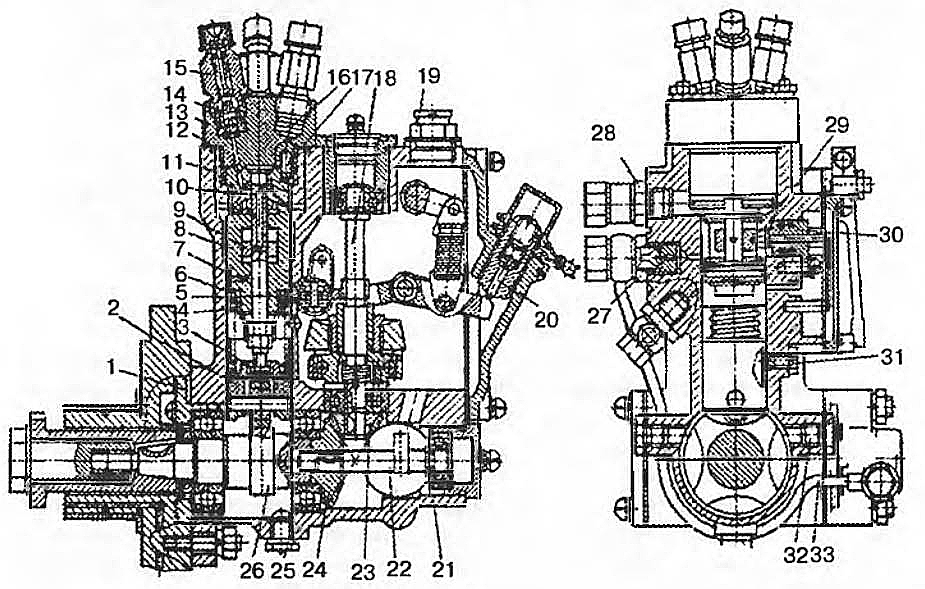

Топливный насос золотникового типа дизеля 12ЧСН18/20, рядный, показан на рис. 7.

1 – кулачковый вал; 2 – стопорный винт подшипника; 3 – картер; 4 – стойка; 5 – реечное устройство; 6 – головка насоса; 7 – втулка плунжера; 8 – плунжер-золотник; 9 – корпус нагнетательного клапана; 10 – нагнетательный клапан; 11 – штуцер; 12 и 13 – упор и пружина нагнетательного клапана; 14 – шпилька с гайкой; 15 – уплотнительное кольцо; 16 – наполнительный канал; 17 – наполнительное отверстие; 18 – стопорный винт; 19 – отсечный клапан; 20 – коробка зубчатого венца поворотной втулки плунжера; 21 – верхняя тарелка; 22 – поворотная втулка; 23 – пружина плунжера; 24 – нижняя тарелка; 25 – регулировочный болт толкателя; 26 – толкатель плунжера; 27 – ролик толкателя; 28 – винт подшипника

Корпус насоса – общий для всех двенадцати секций ТНВД и состоит из камеры, семи стоек и головки, которые стянуты четырнадцатью шпильками. Двенадцать кулачковых шайб с симметричным профилем расположены через 30°, в соответствии с порядком работы плунжеров насосов. Ролики толкателей плунжеров имеют игольчатые подшипники. В головке насоса проходят наполнительный и отсечной каналы, то есть наполнение и отсечка разделены. Наполнение осуществляется через два верхних отверстия втулки плунжера, а отсечка через четыре нижних отверстия (не попали в разрез), при этом последние выполнены в два ряда. Следует признать сравнительно редким такое конструктивное решение. Топливо после отсечки подводится к топливоподкачивающему насосу. Нагнетательный клапан выполнен с разгружающим пояском.

Насос регулируется по концу подачи. Плунжер имеет две спиральные канавки. Зубчатые венцы поворотных втулок плунжеров двух соседних секций ТНВД входят в зацепление с шестью зубчатыми секторами, разворачивающимися при перемещении рейки насоса. Геометрическое начало нагнетания регулируется положением болта 25 толкателя плунжера.

Топливный насос золотникового типа дизеля КАМАЗ V-образный, с регулированием по концу подачи показан на рис. 8.

1 – кулачковый вал; 2 – корпус насоса; 3 – ролик толкателя; 4 – толкатель плунжера; 5 – пята толкателя; 6 – сухарь; 7 – нижняя тарелка; 8 – поворотная втулка плунжера; 9 – пружина плунжера; 10 – шайба; 11 – плунжер-золотник; 12 и 13 -уплотнительные кольца; 14 – установочный штифт; 15 – втулка плунжера; 16 – корпус секции ТНВД; 17 – прокладка; 18 – нагнетательный клапан; 19 – штуцер; 20 – правая рейка

Геометрическое начало нагнетания регулируется за счет толщины пяты 5 между плунжером и его толкателем. От разворота толкатель фиксируется сухарем 6, выступ которого входит в паз корпуса 2. Детали секций ТНВД монтируют в специальном корпусе 16, который вставляется в корпус насоса. Обычно указанные детали собирают непосредственно в корпусе насоса.

Топливные насосы высокого давления распределительного типа

В многоплунжерных насосах в процессе эксплуатации нарушается равномерность подачи топлива по отдельным цилиндрам и изменяется угол опережения впрыска, в результате чего ухудшаются показатели рабочего процесса в отдельных цилиндрах дизеля. Постоянная регулировка ТНВД усложняет техническую эксплуатацию дизеля и его обслуживание. Кроме того, стоимость изготовления многоплунжерных насосов довольно высокая. Поэтому ведутся работы по созданию ТНВД с минимальным числом плунжерных пар.

К таким ТНВД относятся насосы распределительного типа. В них используют одну плунжерную пару для обслуживания ряда, а иногда и всех цилиндров дизеля.

Конструктивное выполнение распределительных насосов разнообразно. Оно обусловлено схемой распределения топлива, способами привода плунжера, дозирования и регулирования подачи топлива. Общим для всех распределительных насосов является наличие плунжера и распределителя. Распределитель изготавливают в виде отдельного агрегата или как одно целое с плунжером насоса. Наличие установки отдельного распределения усложняет общую схему насоса и для нее необходима дополнительная прецизионная пара. Приводом плунжера распределительных насосов служат кулачковые механизмы с внешним, внутренним и торцовым расположением профилей.

Принципиальная схема распределительного топливного насоса с внешним расположением профилей приведена на рис. 9.

1 – пружина; 2 – дополнительный плунжер; 3 – игла; 4 – основной плунжер; 5 – распределительный паз; 6 – втулка; 7 – штифт; 8 – толкатель; 9 – кулачок; 10 – вал; 11 – шестерня; 12 – пружина; 13 – нагнетательный клапан

Толкатель 8 насоса совершает поступательное движение под воздействием кулачка 9, вала 10 и пружины 12, а его вращательное движение осуществляется шестерней 11 через втулку 6 (с торцовым зубчатым венцом) и штифт 7. Оба движения передаются основному плунжеру 4 насоса, имеющему распределительный паз 5. Топливо дозируют дросселирующей иглой 3, связанной с регулятором.

Максимальную подачу устанавливают дополнительным плунжером 2, нагруженным пружиной 1. Плунжер 2 перемещается вверх под действием давления топлива, сжимаемого основным плунжером 4. С уменьшением натяжения пружины 1 плунжер поднимается на большую высоту, объем, в котором сжимается топливо, увеличивается и в результате этого максимальная цикловая подача уменьшается. Число профилей на начальной окружности определяется числом цилиндров, обслуживаемых насосом. Насос имеет один нагнетательный клапан 13, после которого топливо поступает по специальным каналам в корпусе втулки, в кольцевую выточку на основном плунжере и по пазу 5 поочередно подводится к каналам, соединенным нагнетательными топливопроводами с форсунками.

В распределительном насосе с внутренним расположением профилей (рис. 10) вал распределитель 3 получает вращение от коленчатого вала дизеля через шестерню, закрепляемую на его конической части.

1 – канал нагнетания топлива; 2 – нагнетательный клапан; 3 – вал-распределитель; 4 – канал вала; 5 – золотник; 6 – кольцо; 7 – ролик; 8 – толкатель; 9 – плунжеры; 10 – пружина; 11 – канал корпуса насоса; 12 – камера; 13 – поршенек; 14, 15 – иглы; 16 – рычаг

В тщательно обработанных цилиндрических каналах этого вала расположены встречно движущиеся плунжеры 9, распираемые пружиной 10. Плунжеры кинематически связаны с толкателями 8, в которых установлены ролики 7, движущиеся по поверхности профилированного кольца 6.

При сбегании роликов с выступающих профилей кольца 6, пружина 10 – раздвигает плунжеры 9, в результате чего под ними и в центральном канале вала создается разрежение. Топливо от шестеренного насоса поступает по каналу 11 корпуса насоса в камеру 12, а оттуда через дросселирующий золотник 5, каналы в корпусе и канал 4 вала в осевое отверстие.

При набегании роликов на профильные выступы плунжеры сближаются, сжимают в осевом канале топливо и нагнетают его через клапан 2 в канал 1, соединенный с форсункой.

Цикловую подачу регулируют положением дросселирующего золотника 5, связанного с регулятором. Осевое передвижение золотника приводит к изменению проходного сечения дросселирующего устройства и, следовательно, обусловливает количество топлива, поступающего через него в осевой канал распределителя.

Дозирование топлива можно осуществлять и при помощи устройства, показанного с правой стороны схемы. Доступ топлива в осевой канал вала-распределителя ограничивает дросселирующая игла 14, нагруженная с одной стороны пружиной, натяжение которой изменяется при помощи рычага 16, а с другой – давлением топлива, поступающего от подкачивающего насоса через иглу 15 под поршенек 13.

При увеличении скоростного режима работы дизеля регулятор передвигает иглу 15 вверх. При этом увеличивается проходное сечение, через которое топливо поступает под поршенек 13, усилие возрастает, игла прикрывается. Полное закрытие иглы предотвращается пружиной, натяжение которой увеличивается одновременно с ростом давления на поршенек 13. Наоборот, увеличение нагрузки дизеля приводит к уменьшению частоты вращения вала и перемещению иглы 5 в сторону уменьшения проходного сечения.

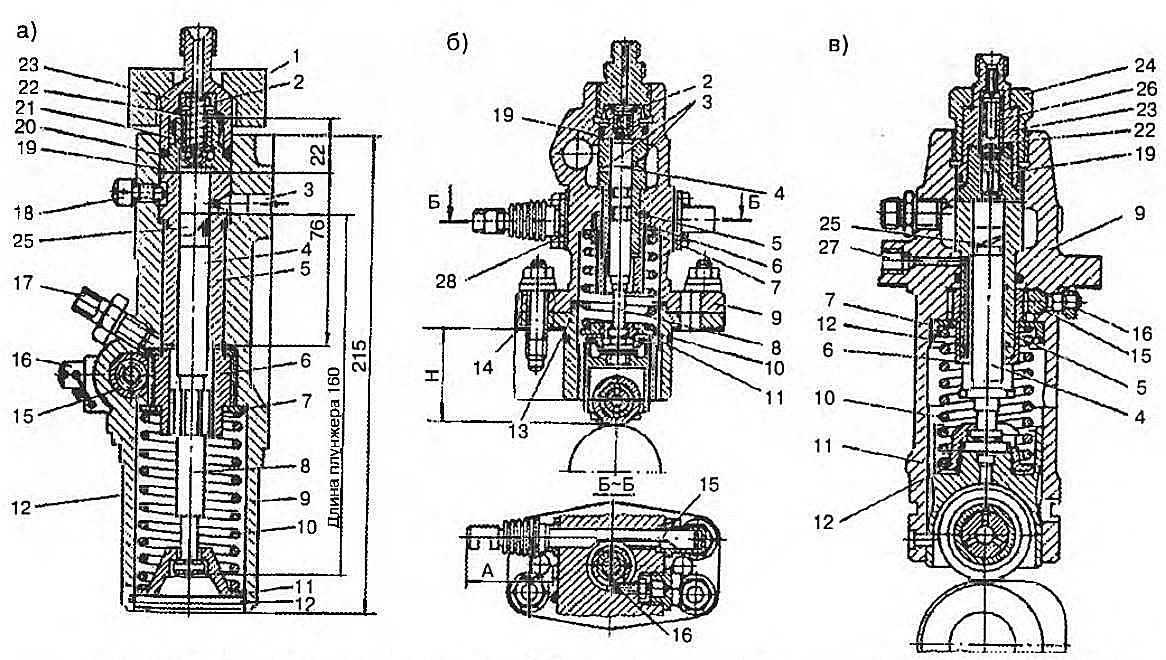

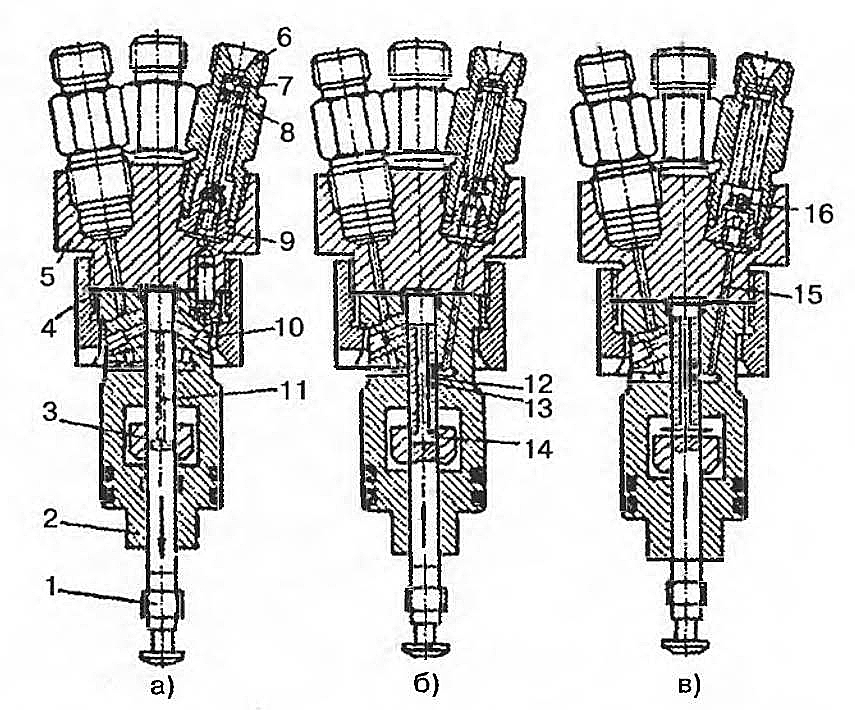

Конструктивное выполнение насосов распределительного типов можно увидеть на примере насоса НД-21/4 (рис. 11) семейства НД.

Насос предназначен для четырехцилиндровых дизелей и является базовой моделью унифицированного ряда таких ТНВД для автомобильных, тракторных, стационарных и судовых дизелей малой мощности с различным (до 12) числом цилиндров, работающих с частотой вращения коленчатого вала до 3 000 мин-1.

У одноплунжерного распределительного ТНВД НД-21/4 с золотниковым дозированием цикловой подачи топлива (путем изменения активного хода плунжера в его конце) диаметр и полный ход плунжера равны 8 мм. В насос встроены топливоподкачивающий насос и регулятор.

В верхней части алюминиевого корпуса 21 установлена распределительная плунжерная пара, состоящая из плунжера 10, втулки 8 и дозатора 9. Плунжер 10 имеет центральное и сквозное диаметральное перепускное (с пазом) отверстие, а также размещенное выше радиальное распределительное отверстие с пазом. Пазы на плунжере создают постоянное проходное сечение для топлива при осевом и угловом перемещениях плунжера во втулке. Втулка 8, в которой плунжер совершает возвратно-поступательное и вращательное движения, имеет боковое окно для размещения дозатора. В верхней части втулки выполнены два впускных наклонных отверстия и четыре нагнетательных канала, выходящих на верхний торец втулки.

Дозатор 9, предназначенный для изменения цикловой подачи топлива, надет на плунжер и перекрывает его перепускные отверстия. Он удерживается в определенном положении и может перемещаться по плунжеру при помощи сухаря 29, штырька 30, кривошипа и рычажного механизма, связанного с муфтой регулятора.

Головка 13 ТНВД стяжной гайкой 11 прижата к торцовой плоскости втулки плунжера и зафиксирована штифтом 17. В головке помещены четыре нагнетательных пластинчатых клапана 14 двойного действия, корпуса которых прижаты штуцерами 15 через уплотнительные прокладки 16. Клапаны сообщаются с соответствующими нагнетательными каналами втулки плунжера. Вследствие постоянного вращения плунжера в его втулке, радиальное отверстие плунжера во время каждого следующего цикла подачи топлива совпадает с очередным нагнетательным отверстием втулки, смещенным по отношению к предыдущему на 90° в направлении вращения плунжера. Поэтому топливо нагнетается насосом через нагнетательные каналы втулки 8, плунжера и клапаны 14, последовательно во все форсунки дизеля.

При движении плунжера 1 (рис. 12, а) вниз под действием пружины толкателя совершается ход всасывания. В надплунжерном пространстве создается разрежение, и с момента, когда торец плунжера откроет наклонные наполнительные отверстия 10 во втулке, в надплунжерное пространство начинает поступать топливо. При движении плунжера вверх под действием кулачка (ход нагнетания) топливо из надплунжерной полости вначале перетекает через отверстие 10 в полость низкого давления.

а – наполнение; б – начало нагнетания; в – отсечка

В момент, когда торец плунжера перекроет (см. рис. 12, б) наполнительные отверстия 10, топливо под давлением из надплунжерной полости по центральному 11 и радиальному 12 каналам в плунжере начинает поступать в его распределительный паз 13. Отсечное отверстие 14 плунжера в этот момент перекрыто дозатором 3. При вращении плунжера распределительный паз 13 поочередно соединяется с нагнетательными каналами 15 во втулке 2 и головке 5, соединенных гайкой 4. Под давлением топлива открывается нагнетательный клапан 16, отрываясь от своего седла 9 и сжимая пружину 8, и топливо по каналам в ограничителе 7 хода клапана 16 и по трубопроводу высокого давления, подсоединенному к штуцеру 6, поступает к форсунке. Нагнетание топлива к форсунке продолжается до момента, когда отсечное отверстие 14 плунжера начинает выходить из дозатора 3 (см. рис. 12, в). Давление топлива в надплунжерном пространстве резко падает, и впрыскивание прекращается. Изменением положения дозатора можно изменить продолжительность периода нагнетания и, следовательно, цикловую подачу топлива.

Кулачки 26 (см. рис. 11) кулачкового вала имеют сложный профиль. За один оборот они сообщают плунжеру посредством толкателя 2, направляемого болтом 31 (во взаимодействии с пружинами 4 через тарелки 3), четыре возвратно-поступательных движения (по числу обслуживаемых форсунок). При двух или трех форсунках профиль кулачка имеет соответственно два или три выступа. На заднем конце вала закреплено коническое зубчатое колесо 24 для привода вала 18 регулятора (через зубчатое колесо 23) и валика 22 с эксцентриком привода топливоподкачивающего насоса. Регулятор имеет механический корректор 20.

Вращение плунжеру передается от зубчатого колеса, нарезанного на валике регулятора, через промежуточное зубчатое колесо 5, соединенное с зубчатой втулкой 6, которая установлена на нижней части втулки плунжера и пазом связана с профильным пояском плунжера, допускающим осевое перемещение последнего относительно зубчатой втулки. Кулачковый вал и плунжер вращаются с частотой вращения, в 2 раза меньшей частоты вращения коленчатого вала дизеля.

Топливо поступает во впускную полость, окружающую втулку плунжера и уплотняемую резиновыми кольцами 7 и 12, через штуцер 28. Для устранения влияния колебательных процессов на наполнение рабочей полости насоса впускная полость отделена узким кольцевым зазором вокруг втулки плунжера от полости, в которую происходит перепуск топлива. Избыточное топливо из этой полости отводится во впускной канал топливоподкачивающего насоса через штуцер 27 с клапаном и перепускную трубку 33.

Масло заливают в нижнюю полость корпуса ТНВД через отверстие сапуна 19, а его уровень проверяют путем отвертывания контрольной пробки 32. Масло при замене сливают через нижнее отверстие с пробкой 25. ТНВД установлен на фланце 1, который прикреплен к дизелю четырьмя болтами.

Для обеспечения возможности использования распределительных ТНВД на дизелях с числом цилиндров более четырех-шести создан двухсекционный распределительный ТНВД, каждая секция которого может обслуживать три-четыре цилиндра.

Топливный насос высокого давления распределительного типа фирмы Bosch. ТНВД типа VE предназначен для быстроходных дизелей, устанавливаемых на легковых и грузовых автомобилях, тракторах, судах и стационарных установках.

Насос имеет небольшую массу и монтажный объем, обеспечивает точную дозировку даже незначительного количества впрыскиваемого топлива и оптимальную настройку начала и продолжительности впрыска по отдельным рабочим режимам двигателя.

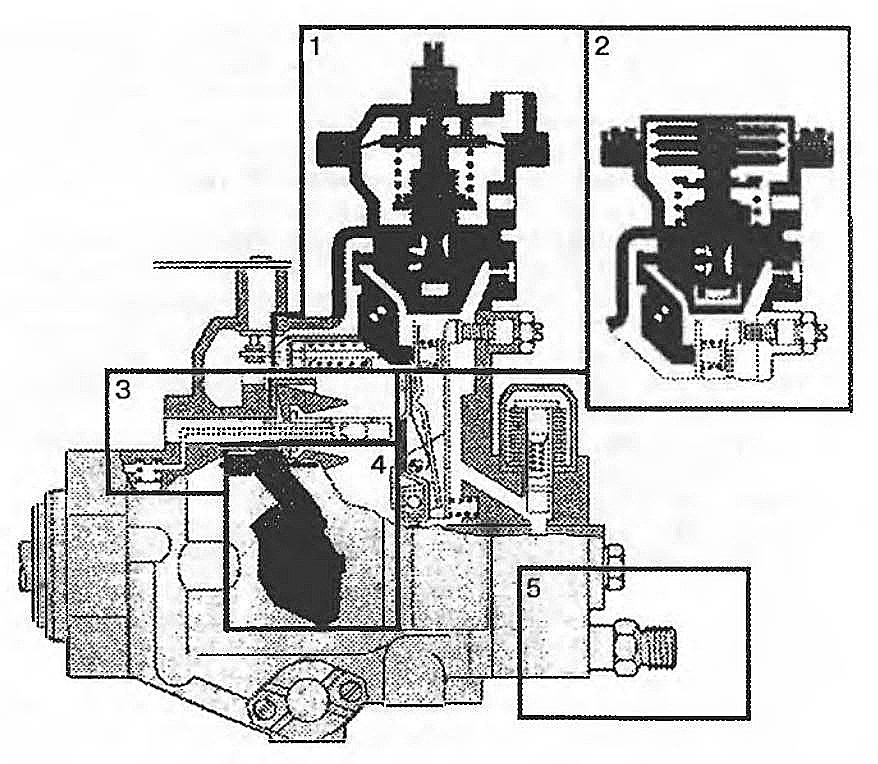

Конструкция ТНВД. Закрытый корпус топливного насоса с распределителем включает пять функциональных узлов (рис. 13, обведены жирными линиями):

- шиберный топливоподкачивающий насос 1;

- механический регулятор числа оборотов 2;

- топливный насос высокого давления с распределительной головкой 4;

- механизм изменения угла опережения впрыска топлива 3;

- электромагнитный клапан 5.

Подача топлива. От приводного вала 1 вращение двигателя передается на шиберный топливоподкачивающий насос 2, привод регулятора 3 и дисковый кулачок 5. При каждом своем обороте шиберный топливоподкачивающий насос подает неизменное количество топлива. Регулировочный клапан 20 регулирует напор топлива во внутренней камере насоса пропорционально числу оборотов. Через перепускной дроссельный клапан 13 происходит непрерывное стекание определенного количества топлива с целью охлаждения внутренней камеры насоса. Дисковый кулачок, который опирается на ролики опорного кольца 4, создает вращателъно-подъемное движение, переносимое на распределительный плунжер 7. В связи с подъемным движением плунжера осуществляется подача топлива, а вследствие вращательного движения топливо распределяется через отсечную канавку 11 в отдельные выпускные отверстия, откуда оно поступает через нагнетательный клапан 10 в топливопровод и форсунку.

Регулирование числа оборотов. Шестерня 3, установленная на приводном вале, вращает вал 19 с центробежными грузами 18 всережимного регулятора числа оборотов. В связи с воздействием центробежной силы на эти грузы, они передвигаются наружу и прижимают муфту регулятора 17 к регулирующей системе рычагов 12. Этой центробежной силе противодействует сила пружины регулятора 15, предварительная затяжка которой определяется позицией педали и рычага регулирования числа оборотов 16.

С повышением числа оборотов центробежная сила преодолевает силу пружины регулятора и изменяет, тем самым, позицию регулирующей системы рычагов. Регулирующий золотник 8, который находится на распределительном плунжере, может передвигаться. В момент, когда отсечная кромка регулирующего золотника открывает перепускное отверстие 9 распределительного плунжера, прекратится и процесс подачи топлива.

Уменьшение числа оборотов в определенном режиме насоса приводит к повышению количества подаваемого топлива. При повышении числа оборотов уменьшается подаваемое количество топлива. Этот процесс регулирования охватывает весь диапазон чисел оборотов.

В противоположность всережимному регулятору регулятор числа оборотов холостого хода и максимального числа оборотов обеспечивает процесс регулирования в нижнем диапазоне числа оборотов холостого хода, а также максимального числа оборотов, чтобы исключить превышение номинального числа оборотов двигателя. Промежуточным диапазоном чисел оборотов этот регулятор не управляет. В этих диапазонах сам механик определяет скорость двигателя через педаль.

Коррекция момента начала впрыска. Плунжер для коррекции начала впрыска 6, на который действует напор топлива во внутренней камере насоса, изменяет с повышением числа оборотов размещение опорного кольца с роликами и дискового кулачка таким образом, чтобы произошло опережение момента начала впрыска.

Остановка. Остановка дизеля осуществляется прекращением подачи топлива. Для этого имеется две возможности:

- с помощью механического устройства 14 а, которое приводится в действие тросиком или рычагом;

- с помощью электрического устройства 14 b через соответствующий ключ-выключатель. Последнее преимущественно предусматривается для остановки дизеля

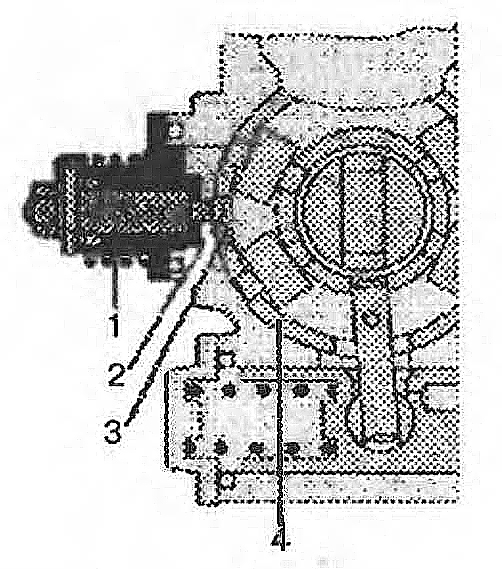

Для того, чтобы настроить топливный насос с распределителем к рабочим условиям, характерным для самого дизеля и области его применения, используются специальные навесные модули различных функций, которые обеспечивают оптимальный рабочий режим (рис. 14).

1 – корректор LDA дозы топлива, впрыскиваемой при полной нагрузке; 2 – корректор ADA дозы топлива, впрыскиваемой при полной нагрузке, зависящий от атмосферного давления; 3 – корректор LFB момента начала подачи топлива, зависящий от нагрузки; 4 – ускоритель KSB пуска в холодном состоянии; 5 – согласующий нагнетательный клапан

Нагнетательный клапан при полной нагрузке двигателя обеспечивает дозировку подкачиваемого насосом топлива в зависимости от числа оборотов.

Корректор LDA дозы топлива, впрыскиваемой при полной нагрузке, зависящий от давления наддува, применяется для Наддув судовых дизелейдизелей с турбонаддувом, где он в нижнем диапазоне чисел оборотов дизеля уменьшает дозу впрыскиваемого при полной нагрузке топлива, чтобы обеспечить низкий уровень давления.

Корректор ADA дозы топлива, впрыскиваемой при полной нагрузке, зависящий от атмосферного давления. С повышением высоты над уровнем моря или разряжения воздуха, оптимальный состав смеси не обеспечивается, так как дизель всасывает меньше воздуха, что приводит к образованию богатой смеси с избытком топлива, а, следовательно, к повышенному давлению и перегреву дизеля. Корректор ADA обеспечивает в случае уменьшения атмосферного давления соответствующее сокращение дозы топлива, впрыскиваемой при полной нагрузке.

Корректор LFB момента начала подачи топлива, зависящий от нагрузки. С уменьшением нагрузки, корректор LFB снижает напор топлива во внутренней камере насоса. В результате корректор момента начала впрыска вызывает «запаздывание» фактического начала подачи, вследствие чего в нижнем диапазоне нагрузки исключается так называемое «вращение дизеля на холостом ходу».

Ускоритель KSB пуска в холодном состоянии. Обеспечивает опережение момента начала впрыска.

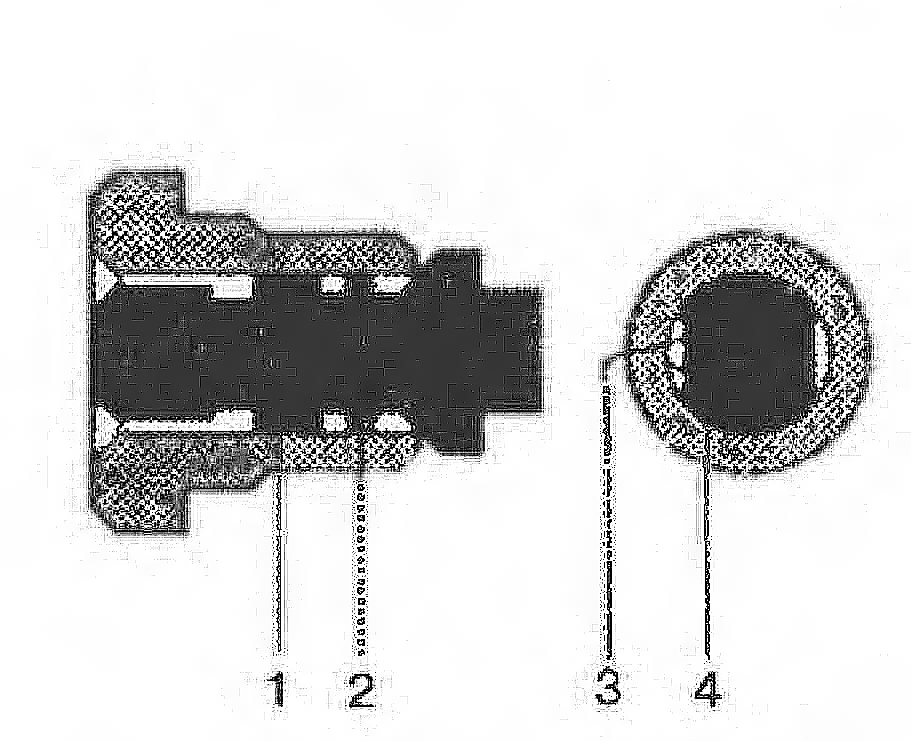

1 – вал; 2 – шаровой палец; 3 – продольный паз; 4 – обойма качения

Эта коррекция осуществляется тросиком, автоматическим путем через зависящий от температуры механизм управления или путем гидравлического ускорителя пуска в холодном состоянии.

1 – разгрузочный поясок; 2 – согласующий поясок; 3 – проточка; 4 – поперечное сечение дросселя

Топливный фильтр. Применяются одноступенчатые или двухступенчатые фильтры с водосборными камерами и спускными пробками для конденсированной воды.

Преимущества и недостатки систем распределительного типа

Системы с насосами распределительного типа имеют как положительные качества, отличающие их от обычных топливных систем дизелей, так и недостатки. К преимуществам этих систем можно отнести:

- насосы распределительного типа имеют меньшие габаритные размеры и массу;

- в распределительных насосах до минимума уменьшается количество прецизионных пар;

- улучшается равномерность, в результате чего создается большая идентичность характеристик для отдельных цилиндров;

- упрощается обслуживание и регулировка систем, так как отпадает необходимость в регулировании подачи топлива по отдельным цилиндрам.

Однако существенные недостатки этих систем не позволяют в настоящее время вытеснить обычные системы с многоплунжерными насосами высокого давления. К ним относятся:

- увеличенный износ плунжерных пар и небольшой срок их службы в результате большой частоты возвратно-поступательного и вращательного движения плунжера;

- интенсивные колебательные движения отсечной и наполнительной магистралей системы вследствие большой цикличности работы насоса нарушают нормальное протекание рабочего процесса системы, в частности, эти колебания ухудшают наполнение рабочей полости насоса;

- значительное гидравлическое сопротивление движению топлива в результате наличия распределителя топлива, а также многих распределительных каналов в корпусе насоса. Это приводит к снижению давления на 2-3 МПа и более;

- износ толкателя и кулачка и сокращение срока их службы в результате повышенных контактных напряжений, возникающих вследствие большой цикличности.