Топливная система двигателя – это совокупность устройств и агрегатов для питания дизеля топливом.

Топливная система состоит из топливных систем высокого и низкого давлений и топливной аппаратуры.

Топливные системы судовых устройствТопливная система низкого давления представляет часть топливной системы дизеля для подготовки и подачи топлива к топливной системе высокого давления и включает в себя цистерны, фильтры, насосы, смесители, сепараторы, гомогенизаторы, подогреватели и топливопроводы.

Топливная система высокого давления – это часть топливной системы дизеля для нагнетания топлива в камеры сгорания. Система высокого давления осуществляет впрыскивание топлива в камеру сгорания двигателя и включает в себя топливный насос высокого давления (ТНВД) и форсунку, обычно соединенные топливопроводом высокого давления. При применении насос-форсунок топливопровод высокого давления отсутствует.

На состав системы низкого давления существенное влияние оказывает применяемое топливо.

Предварительная обработка и подача топлива к дизелям

Для обеспечения надежной работы топливной аппаратуры судовых дизелей топливо проходит предварительную обработку, заключающуюся в отстаивании, сепарировании, фильтрации, подогреве тяжелого топлива, а иногда и предусматривающуюся химическую, гидродинамическую, магнитную и другие методы. После предварительной обработки топливо подается к дизелям. Особое внимание предварительной очистке уделяется при использовании в дизелях тяжелых топлив.

Судовая топливная система в соответствии с ее функциями условно может быть разделена на три подсистемы: приема и хранения топлива, топливо-обработки и подачи топлива к двигателям. В данном разделе основное внимание уделяется рассмотрению двух последних подсистем. Первая подсистема достаточно подробно изложена в технической литературе по судовой топливной системе.

Предварительная обработка осуществляется для удаления из топлива механических примесей и воды, улучшения агрегатного состояния топлива, снижения его коррозионной агрессивности, повышения способности топлива к самовоспламенению и сгоранию.

Наиболее широко распространены традиционные способы обработки топлива на судах, предусматривающие очистку его от механических

примесей и воды путем использования:

- гравитационных сил (отстаивание в емкостях);

- центробежных сил (обработка с помощью центрифугирующих устройств – сепараторов);

- полупроницаемых (фильтрующих) материалов (обработка в фильтрующих устройствах);

- гомогенизаторов, разрушающих сгущения и агломераты.

Отстаивание топлива

На механические частицы и глобулы воды, находящиеся в жидкости, действуют гравитационная сила (сила тяжести) и выталкивающая (архимедова) сила, направленная в противоположную сторону. Если в результате взаимодействия этих сил наблюдается выпадание взвешенных частиц в осадок, это явление можно использовать для очистки топлива от механических загрязнений и воды. Такой процесс получил название отстаивания, или седиментации. Отстаивание топлива производится в специальных цистернах, а воду и осевшую грязь удаляют снизу через спускной кран.

Отстаивание – это наиболее простой метод очистки нефтяных топлив от загрязнений при условии достаточного различия в значениях плотности загрязнений, воды и нефтяного топлива. Осаждение механических примесей в гравитационном поле жидкости происходит под действием собственного веса и подчиняется законам падения тел малого размера в среде, оказывающей сопротивление их движению.

Как известно, вязкость топлива может меняться в широком диапазоне и является тем показателем, на который можно влиять в процессе эксплуатации на борту судна путем подогрева.

Расчеты показывают, что время осаждения механических примесей одинакового размера в мазуте, имеющем вязкость 20° ВУ при 50 °С, примерно в 12-15 раз больше, чем в дизельном дистиллятном топливе. Аналогичны соотношения и для времени осаждения глобул воды, если только частицы воды не образуют стойкой водотопливной эмульсии. В последнем случае даже при малой вязкости топлива осаждения водяных глобул не происходит. Естественно, что при спокойном состоянии цистерны качество очистки выше. Если в стационарных установках создать благоприятные условия для отстаивания не представляет особых трудностей, то на судне сложнее выполнить все эти требования, и поэтому качество очистки значительно ниже.

На основании изложенного можно сделать следующие выводы:

- по своей эффективности отстаивание топлива как метод подготовки в последнее время теряет свое значение на флоте, особенно для высоковязких топлив;

- наиболее эффективно отстаивание может применяться для очистки мало- и средневязких топлив;

- отстаивание топлив является вспомогательным способом очистки.

Процесс отстаивания дизельного топлива происходит довольно быстро, в то время как отстаивание Исследование физико-химических свойств судовых высоковязких топливтяжелых высоковязких топлив протекает медленно и не всегда удовлетворительно. Этому мешает высокая вязкость топлива. Для ее снижения топливо в цистерне подогревают паровыми змеевиками до 70 °С, если температура вспышки топлива выше 85 °С. При меньших значениях tвсп во избежание пожара температура подогрева не должна превышать (tвсп – 15 °С). Это условие выбора максимально допустимой температуры подогрева топлив распространяется для всех видов подогревателей, сообщающихся с атмосферой.

Температурный режим в отстойной цистерне должен носить стабильный характер без резких колебаний температуры, в противном случае возникающие конвективные токи будут препятствовать процессу осаждения. Большинство тяжелых топлив содержат значительные количества асфальтосмолистых соединений, обладающих высоким поверхностным натяжением, что способствует образованию стойких водотопливных эмульсий и тем самым препятствует выпаданию воды в осадок. Прочность эмульсии бывает настолько высока, что она не разбивается даже в сепараторах, и вода остается в виде глобул, окруженных прочной оболочкой из топлива. В этом случае рекомендуется применять антиэмульгирующие присадки к топливу или оставлять воду в топливе, если ее содержание не превышает 3 % (морская) и 5 % (пресная). Но перед подачей обводненного топлива в дизель необходимо прогнать его несколько раз насосом по замкнутому контуру, что уменьшает размер глобул воды до 15-20 мкм.

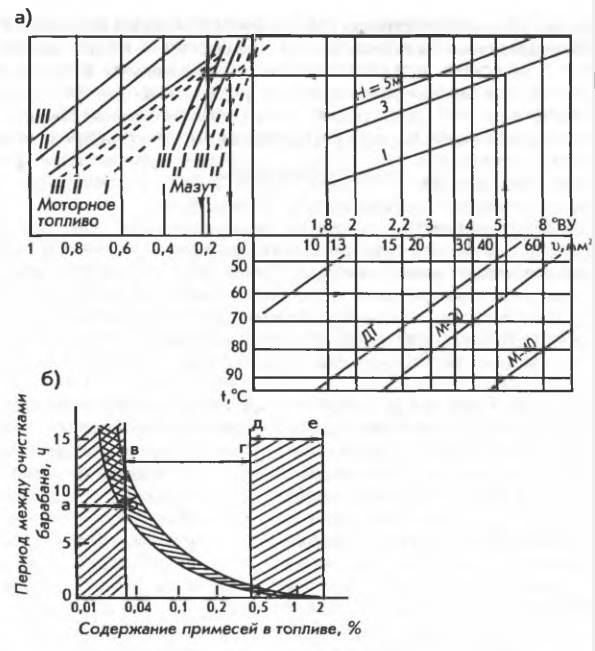

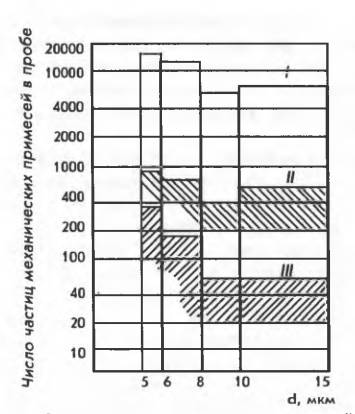

Отстаивание эффективно только при использовании топлив невысокой вязкости (12-20 мм2/с), причем его эффективность зависит от высоты столба топлива и марки топлива (рис. 1, а).

I-8 ч; II-16 ч; III – 24 ч – время отстаивания;

а-б – границы несамоочищающихся сепараторов; в-г – границы самоочищающихся сепараторов с периодической очисткой барабанов; д-е – то же, сопловых с непрерывным удалением шлама из барабанов, — – вода; ———— —- механические примеси

Например, для экспортного мазута М2,0 при температуре подогрева 60 °С обеспечивается вязкость 45 мм2/с. Следовательно, при уровне топлива в цистерне 3 м эффективность отстаивания при длительности 24 ч составит по воде σ = 0,25, по механическим примесям σ = 0,1. Эффективность отстаивания невозможно получить более σ = 0,35 по воде и σ = 0,2 по механическим примесям из-за ограничения по температуре подогрева топлива.

Эффективность отстаивания σ – это отношение разности между количеством механических включений (воды) до и после отстаивания к количеству включений до отстаивания.

Сепарирование топлива

Сепарирование топлива осуществляется в сепараторах, действие которых основано на отделении механических примесей и воды благодаря центробежным силам, возникающим из-за большой частоты вращения барабана.

В системах топливоподготовки находят применение сепараторы дискового и трубчатого типов. Сепараторы более ранних выпусков требуют периодической разборки и очистки вручную и поэтому для сепарации тяжелых топлив, содержащих большие количества загрязняющих примесей, малопригодны. Особенные трудности возникают при использовании таких сепараторов для очистки топлив, склонных к выделению асфальтосмолистых соединений.

В современных сепараторах самоочищающегося типа периодическая очистка осуществляется автоматически, путем промывки горячей водой и сброса шлама в грязевую цистерну. Период между разгрузками барабана устанавливается опытным путем. Сигналом о необходимости разгрузки может служить появление водотопливной эмульсии в смотровом окне сливного патрубка, вызываемое заполнением грязевой полости барабана и вытеснением водяного затвора.

Сепараторы в зависимости от настройки могут работать в режимах кларификации (отделение механических примесей) и пурификации (разделение топлива и воды с одновременным отделением механических примесей). Последний способ при очистке тяжелых топлив благодаря его универсальности является более предпочтительным. К достоинствам пурификации относится также возможность промывки топлива горячей водой, вводимой в сепаратор в количестве 3-4 % (от топлива) при температуре, на 3-5 °С превышающей температуру топлива. Промывка улучшает отделение механических примесей и способствует удалению из топлива водорастворимых солей и золы.

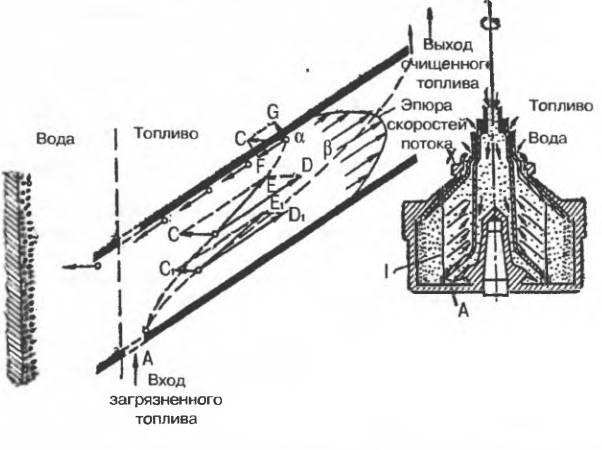

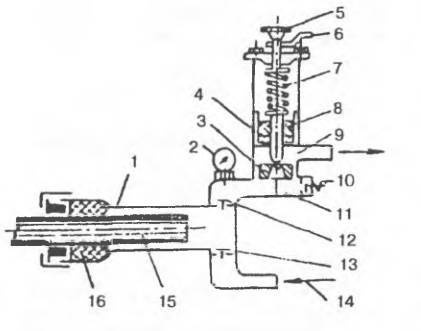

Принцип действия сепаратора состоит в следующем: загрязненное топливо насосом сепаратора подается через подогреватель и ограничитель производительности в центральный канал барабана (рис. 2).

По нему топливо поступает вниз, через распределительные отверстия А в конических тарелках попадает в зазор между ними, направляется к центральной трубе, поднимается по ней вверх и выходит из сепаратора. Отделение загрязняющих примесей осуществляется в зазорах между тарелками (дисками). Каждая частица, отличающаяся по плотности от сепарируемого топлива, подвергается действию двух сил С и D. Центробежная сила С, зависящая от частоты вращения барабана и массы частицы (ее размера и плотности), стремится отбросить частицу к периферии барабана. Ей препятствует сила вязкого трения D, стремящаяся увлечь частицу вслед за потоком топлива. Сила D зависит от скорости движения топлива и его вязкости, на которые можно воздействовать, меняя производительность сепаратора и температуру подогрева топлива.

Составляющая этой силы G прижимает частицу к диску, а составляющая F перемещает ее по поверхности диска к периферии, отбрасывая в грязевое пространство барабана. Подобный процесс происходит при условии, что центробежная сила С относительно велика в сравнении с силой D. Если же сила С мала – малы размеры и плотность частицы или недостаточна частота вращения барабана сепаратора, а сила D велика – значительны вязкость топлива или скорость его потока (велика производительность сепаратора), то частица, находясь под действием сил Си Д будет двигаться по траектории b. В соприкосновение с верхним диском она не придет и покинет сепаратор вместе с очищаемым топливом.

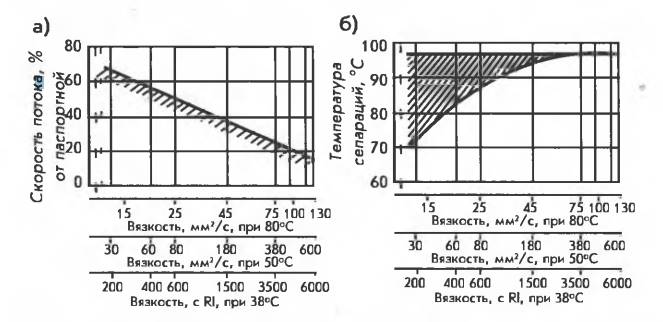

Из этого можно заключить, что качество очистки топлива в большой степени зависит от величины силы D. Чем меньше эта сила, тем полнее будет происходить очистка топлива, тем меньшие по своим размерам и плотности частицы загрязняющих примесей будут отделяться от топлива и удаляться в шлам. Поэтому, необходимо поддерживать достаточно высокую температуру подогрева топлива и осуществлять сепарацию при малой производительности, по возможности, не превышающей 50 % ее паспортного значения. Верхним допустимым пределом подогрева топлива является температура кипения воды. Обычно не рекомендуется подогревать топливо выше 95 °С (для мало вязкого дистиллятного топлива замедленного коксования или термоконтактного крекинга температура подогрева не должна превышать 35-40 °С, в противном случае из топлива в процессе его сепарации могут выделиться асфальтосмолистые соединения).

При работе сепаратора в режиме пурификации, эффективность сепарации зависит также от положения пограничного слоя – границы раздела между топливом и водой гидрозатвора (линия I на рис. 2). Нормальное его положение – у внешней кромки распределительных отверстий А дисков; ни при каких обстоятельствах он не должен проходить по отверстиям и тем более быть правее них. В первом случае будет наблюдаться торможение потока топлива на входе в диски, что приведет к резкому ухудшению сепарации, а во втором – в зону очищенного топлива будет поступать вода.

Эффективность сепарации повышается, если граница раздела отодвигается влево от отверстий А, так как увеличивается эффективная поверхность дисков. Но в этом случае увеличивается вероятность исчезновения (разрыва) водяного затвора и как следствие – утечка топлива через водоотводной канал в грязевую цистерну. Регулировка положения пограничного слоя осуществляется с помощью регулировочной шайбы X, устанавливаемой в верхней части корпуса барабана и оказывающей сопротивление выходу из него воды. Если установить шайбу с меньшим диаметром отверстия, давление воды на топливо в корпусе барабана сепаратора увеличится, и пограничный слой переместится ближе к оси вращения. Поскольку давление в слое топлива зависит от его плотности, то для того чтобы обеспечить необходимое равновесие между топливом и водой при подборе диаметра регулировочной шайбы, нужно руководствоваться значением плотности сепарируемого топлива. Обычно для этой цели служат номограммы или таблицы, помещаемые в инструкции к сепараторам.

Очистка топлива в сепараторе основана на разности создаваемых в нем центробежных сил, в свою очередь определяемой различием в плотностях очищаемого нефтепродукта и находящихся в нем примесей. Качество очистки зависит также от продолжительности нахождения топлива в барабане сепаратора: чем она больше, тем лучше и полнее очистка. Продолжительность пребывания топлива в сепараторе зависит от скорости его продвижения между тарелками, а последняя определяется задаваемой скоростью его поступления в сепаратор и вязкостью, в свою очередь зависящей от температуры топлива.

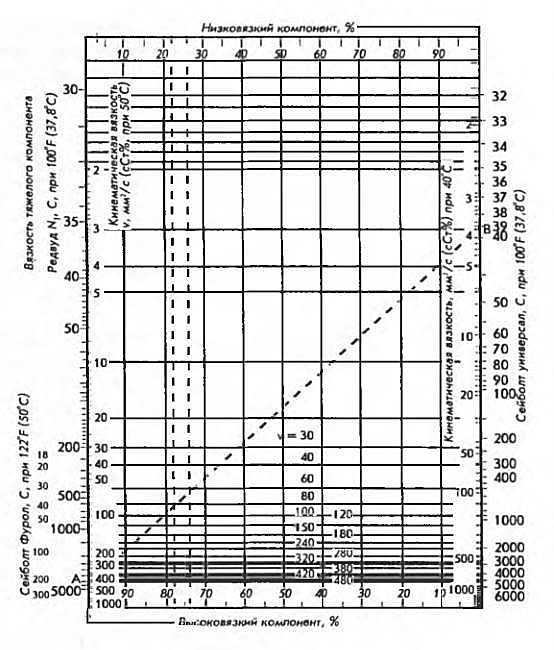

Для выбора оптимального режима работы сепаратора следует руководствоваться графиками (рис. 3, а, б), с помощью которых скорость подачи и температура подогрева определяются в зависимости от вязкости: большая вязкость топлива требует увеличения температуры и снижения скорости подачи.

Для обработки тяжелого топлива обычно используют два сепаратора, для дизельного – один или два. В зависимости от качества тяжелого топлива оба сепаратора включаются параллельно – работа в режиме пурификации, или последовательно – первый сепаратор работает в режиме пурификатора, а второй – кларификатора. После сепараторов навешенными на них насосами топливо подается в расходную цистерну.

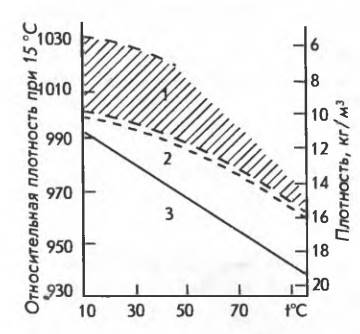

С утяжелением топлив и увеличением их плотности возникла серьезнейшая проблема сепарации воды от топлива, если разность их плотностей стремится к нулю или приобретает отрицательное значение (рис. 4).

Плотность современных и перспективных топлив может достигать 990-1 000 кг/м3 и более, плотность пресной воды при 20 °С равна 1 000 кг/м3 и лишь плотность морской воды лежит в пределах 1 000-1 013 кг/м3. С увеличением температуры плотность нефтепродуктов уменьшается быстрее, чем воды, поэтому разность их плотностей ρв – ρт возрастает. Опыт свидетельствует о том, что при сепарации вода отделяется от топлива, если ρв – ρт < 30 кг/м3. Этот минимум обеспечивается для всех топлив, плотность которых ниже 991 кг/м3, при температуре подогрева 98 °С. Таким образом, ρт = 991 кг/м3 представляет собой верхний предел плотности топлива, при котором возможно еще отделение пресной воды от топлива. Сепарация морской воды возможна и от более тяжелых топлив.

В процессе очистки топлива грязь и шлам скапливаются внутри барабана, и по мере его заполнения во избежание нарушения сепарации барабан следует очищать. В современных сепараторах очистка осуществляется автоматически с периодичностью 2-4 ч при сепарации топлива вязкостью 120-380 мм2/с. Для более вязких топлив, содержащих большое количество механических примесей, время между разгрузками не должно превышать 1-2 ч. В противном случае переполнение барабана может привести к прекращению очистки топлива, и неочищенное топливо пойдет в расходную цистерну. Иногда барабан переполняется даже при малых интервалах между разгрузками. Это происходит при сепарации обводненного топлива, образующего с водой стойкую эмульсию, содержание которой в скапливающемся в барабане шламе может достигать 80 %. В этой ситуации надо стремиться избегать «перемалывания» топлива насосами и обеспечить наиболее эффективное его отстаивание в отстойных цистернах. Зависимость периода между очистками барабана от содержания примесей приведена на графике (см. рис. 1, б).

Частота автоматической очистки сепараторов определяется из фактического опыта по каждой установке. При обработке тяжелых топлив вязкостью от 120 до 380 мм2/с при 50 °С сепаратор следует опорожнить после работы в течение 2-4 ч. Для мазутов, вязкостью до 600 мм2/с при 50 °С максимальное время интервала между автоматическими удалениями осадка не должно превышать 1-2 ч.

В режиме кларификации сепаратор работает без водяного затвора, выход воды из сепаратора перекрывается, и топливо очищается лишь от механических примесей. Обычно кларификатор, устанавливаемый последовательно с пурификатором, служит второй ступенью очистки.

Опыт показывает, что при последовательной работе сепараторов основная очистка осуществляется в пурификаторе (до 70 % примесей собирается в нем) и лишь 10 % приходится на долю кларификатора. Таким образом, роль кларификатора сводится к удалению из топлива оставшихся в нем более мелких частиц механических примесей и роли «сторожа» на случай прорыва механических загрязнений через пурификатор. При работе на тяжелых низкосортных топливах, получаемых компаундированием остатков каталитического крекинга и вибреакинга с керосино-газойлевыми фракциями, сепарацию рекомендуется осуществлять в режиме: два параллельно работающих на малой производительности пурификатора с последовательно включенным кларификатором. Эффективность очистки в этом варианте достигает 80-90 %, в то время как в варианте пурификатор – кларификатор она составляет 70 %.

Выбор режима сепарации приобретает особо важное значение при очистке топлив, содержащих алюмосиликатную мелочь, могущую вызвать буквально катастрофический износ двигателей. Здесь чрезвычайно важно сепарацию вести с малыми подачами топлива в сепараторы (15-20 % паспортной) и по последовательной схеме с использованием кларификатора в качестве последней ступени (рис. 5).

При сепарации классических мазутов (прямогонных остатков) возможны менее жесткие требования к выбору режима.

Центробежные сепараторы обеспечивают удаление примесей неорганического происхождения с размерами частиц 5 мкм и менее и органического происхождения 7 мкм и менее, а также воды (до следов). Потери горючей части топлива вместе с отсепарированной водой и с осадком при удалении не превышают 1 %, при очистке остаточных мазутов – 3 %.

Метод очистки топлив (фильтрация, сепарация, гомогенизация) оказывает влияние на износ цилиндра. Исследования фирмы «Бурмейстер и Вайн» показали, что наиболее эффективным методом очистки топлива в настоящее время является центробежное сепарирование. Для средне – и высоковязких топлив рекомендуется комплекс средств очистки: фильтры грубой очистки (ФГО), центробежный сепаратор, фильтры тонкой очистки (ФТО). Фильтры, удаляющие загрязнения, размером до 1 мкм, на практике отсутствуют, поэтому они не могут быть равноэффективны сепараторам.

Для обеспечения удовлетворительной сепарации в обычных сепараторах плотность тяжелых топлив не должна превышать 0,99 кг/л при 15 °С. Максимальная разница в плотностях топлива и воды находится в диапазоне 80-90 °С. Вязкость топлива при сепарации должна быть 12-16 мм2/с (двухтактные дизели) и 9,5-14 мм2/с (четырехтактные дизели). Фирма «Альфа-Лаваль» рекомендует соблюдать следующие оптимальные соотношения производительности сепаратора и температуры сепарации в зависимости от вязкости:

| Вязкость, мм2/с, при 50 °С | Температура сепарации, °С | Пропускная способность, % |

| 30 | 70-98 | 62 |

| 40 | 80-98 | 62 |

| 60 | 80-98 | 47 |

| 100 | 90-98 | 45 |

| 180 | 90-98 | 31 |

| 380 | 98 | 26 |

| 460 | 98 | 22 |

| 600 | 98 | 18 |

| 700 | 98 | 16 |

Для эффективной работы сепараторов предпочтительно выполнять следующие мероприятия:

- оптимально подбирать пропускную способность сепаратора;

- поддерживать температуру сепарации в пределах 2 °С с помощью автоматического регулирования подачи пара на подогреватель;

- оптимизировать режим работы сепараторов;

- избегать дросселирования и рециркуляции топлива перед сепарацией.

Следует иметь в виду, что при сепарации тяжелых топлив помимо снижения содержания в них механических примесей, воды и золы, как правило, наблюдается повышение температуры вспышки и снижение температуры застывания. В качестве примера в табл. 1 помещены данные испытаний по оценке влияния подогрева моторного топлива ДТ-1 на качество его очистки сепаратором (кларификатором).

| Таблица 1. Эффективность очистки моторного топлива сепарацией (кларификацией) | |||

|---|---|---|---|

| Показатели топлива | До сепарации | После сепарации | |

| при подогреве топлива до 40-45 °С | при подогреве топлива до 70-75 °С | ||

| Плотность, кг/м3 | 916 | 909 | 914 |

| Вязкость, °ВУ, при 50 °С | 3,93 | 3,85 | 3,88 |

| Зольность, % | 0,023 | 0,017 | 0,014 |

| Содержание воды, % | 1,14 | 0,11 | 0,08 |

| Содержание механических примесей, % | 0,18 | 0,07 | 0,12 |

| Температура вспышки, °С | 67 | 69 | 72 |

| Температура застывания, °С | -7 | -9 | -12 |

Отмечен несколько необычный факт: при более высоком подогреве топливо меньше очищается от механических примесей (несмотря на одновременное возрастание количества отложений в грязевой камере сепаратора). Это можно объяснить повышением интенсивности окисления углеводородов с образованием смол при высокой температуре топлива.

В этом отношении представляют интерес исследования по определению влияния сепарирования на качественные показатели мазута. Они показали, что при сепарировании может заметно изменяться групповой состав топлива в связи с удалением значительного количества углеводородов парафино-нафтенового ряда и интенсивным окислением углеводородов, приводящим к образованию смол. Первое обстоятельство обусловило снижение температуры застывания топлива наряду с испарением и удалением из него некоторой части легких компонентов, второе – возрастание общего количества механических примесей в процессе сепарирования. Это подтверждается характером изменения состава механических примесей: при снижении количества карбенов и карбоидов и практически неизменной неорганической части увеличивается доля примесей, не растворимых в бензоле (неорганическая часть осталась без изменений, по-видимому, из-за малых размеров ее частиц).

Несмотря на широкое распространение на судах схемы двухступенчатой сепарации тяжелых топлив с концевым кларификатором, незначительная эффективность его работы показывает сравнительно невысокую рациональность такой схемы.

Результаты выполненных в последние годы исследований позволили установить, что при наличии на судне двух сепараторов параллельное их включение (в режиме пурификации) обеспечивает лучший эффект очистки тяжелого топлива, чем последовательное. Рекомендованная ими схема, безусловно, перспективна для систем топливоподготовки энергетических установок со среднеоборотными дизелями, поскольку применение в них большого количества сепараторов (в связи с необходимостью очистки дизельного топлива и резервирования) затруднительно и нерентабельно. Для повышения эффективности параллельно работающих сепараторов целесообразно, чтобы их производительность составляла 30-50 % спецификационной (максимальной).

Подогрев топлива

Для хорошего распыливания топлива его следует подогревать перед впрыском. Необходимая температура подогрева зависит от относительной вязкости применяемого топлива. Поэтому важным моментом в подготовке топлива к сжиганию является обеспечение необходимой вязкости. Если для дизельных топлив необходимость в подогреве для снижения вязкости отпадает, то для тяжелых топлив предварительный подогрев в паровых или электрических подогревателях является обязательным условием их подготовки, так как только этим путем можно достигнуть требуемой вязкости. Влияние вязкости и сжимаемости на характеристику впрыска в зависимости от конструкции топливной аппаратуры различно, но во всех случаях оно в той или иной мере отражается на качестве распыливания и последующего сгорания топлива. Вязкость, определяемая силами внутреннего сцепления топлива, и силы его поверхностного натяжения оказывают непосредственное влияние на распад вытекающей из форсунки струи топлива. Эти силы стремятся удлинить сплошную часть струи и тем самым сохранить ее целостность, поэтому с их увеличением (а это возможно при снижении температуры топлива) длина сплошной части струи растет, а тонкость распыливания снижается.

Опытным путем установлено, что оптимум вязкости топлив для дизелей лежит в пределах 12-20 мм2/с. Это значение вязкости и должно быть обеспечено соответствующим подогревом топлива перед его использованием. Контроль за заданной вязкостью и управлением подогревателем осуществляет встраиваемый в систему топливоподачи автоматический регулятор вязкости – вискозиметр. За ним устанавливают фильтры тонкой очистки с тонкостью отсева 6-15 мкм.

Чтобы предотвратить остывание топлива в системе топливоподачи, все трубы изолируются и снабжаются паровыми спутниками или обвиваются электронагревательными элементами, а смесительная цистерна снабжается паровым змеевиком. Кроме того, при кратковременной остановке двигателя циркуляционные насосы должны продолжать работать, поддерживая циркуляцию горячего топлива в замкнутом контуре.

Опыт эксплуатации показывает, что вязкость топлива, измеряемая перед топливным насосом, не является строго определенным параметром и поэтому допускаемая величина вязкости может быть до 20 сСт за подогревателем, а температура подогрева топлива не должна превышать 150 °С.

В случае, если топливные трубопроводы имеют подогреваемые участки, следует остерегаться перегрева труб при переходе на дизельное топливо и при работе на дизельном топливе. В этих условиях слишком интенсивный подогрев трубопроводов может настолько снизить вязкость топлива, что появится опасность перегрева топливных насосов и последующего заедания плунжера и повреждения уплотнений в системе.

Во время стоянки двигателя для циркуляции подогретого тяжелого топлива не требуется такой низкой вязкости, которая рекомендована для впрыска. Поэтому для экономии энергии температуру подогрева можно снизить примерно на 20 °С, чтобы обеспечить вязкость топлива около 30 сСт.

Если двигатель был остановлен на тяжелом топливе, и если тяжелое топливо прокачивалось при пониженной температуре во время стоянки, подогрев и регулировка вязкости должны быть выполнены приблизительно за один час до запуска двигателя, чтобы получить требуемую вязкость.

Переводить дизель с топлива одного сорта на другой следует осторожно, предварительно снизив его нагрузку до 75 % полной. При переходе с дизельного топлива на тяжелое дизельное топливо необходимо постепенно, со скоростью 2 °С/мин подогреть до 60-80 °С. При этом во избежание заклинивания прецизионных элементов топливовпрыскивающей аппаратуры вязкость топлива не должна упасть ниже 2 мм2/с. Температура тяжелого топлива в расходной цистерне должна снижаться, и к моменту переключения она не должна быть выше температуры дизельного топлива более чем на 25 °С (60-80 °С). При переходе с тяжелого топлива на дизельное необходимо перекрыть пар на подогреватель и, когда температура топлива в нем упадет до значения, превышающего температуру дизельного топлива в расходной цистерне на 25 °С, переключить клапан на подачу и систему дизельного топлива. Если температура дизельного топлива была ниже 50 °С, его необходимо предварительно подогреть. При наличии рециркуляционной цистерны нагрузка дизеля при смене топлива может не снижаться.

Фильтрация топлива

Износ прецизионных пар топливоподающей аппаратуры зависит как от абразивных свойств механических примесей топлива, так и от размеров частиц. Исследования показывают, что наибольший износ вызывают частицы загрязнений размером 6-12 мкм. Более крупные частицы не могут сразу пройти в зазоры и, таким образом, оказывают меньшее абразивное действие. Следовательно, основным техническим требованием к фильтрам тонкой очистки является обеспечение отсева частиц не крупнее указанных наиболее опасных размеров. Поэтому наряду с сепарацией в комплекс топливо-обработки входит фильтрование топлива с использованием фильтров грубой и тонкой очистки. Фильтры грубой очистки устанавливают перед всеми насосами (топливоперекачивающими, подкачивающими насосами сепараторов, бустерными и циркуляционными), в целях предупреждения их повреждения при попадании крупных частиц. Фильтры тонкой очистки устанавливают непосредственно перед дизелями для защиты прецизионных элементов топливной аппаратуры от частиц механических примесей, не задержанных в сепараторе.

Принцип действия фильтра основан на отделении от нефтепродукта загрязняющих примесей при его пропускании через фильтрующую перегородку, размеры ячеек которой меньше размеров отфильтровываемых частичек. Наибольший размер частиц загрязнений, пропускаемых фильтром, определяет тонкость отсева. По этому показателю имеются три группы фильтров очистки топлива:

- предварительной – для предохранения топливной системы от попадания случайных крупных загрязнений (фильтры перед топливоперекачивающими насосами);

- грубой – для удаления из топлива частиц, размером более 40 мкм;

- тонкой – для удаления примесей, размерами более 6—15 мкм, а при применении бумажных элементов – более 4-5 мкм.

Фильтр характеризуется также коэффициентом очистки и степенью фильтрации, которая представляет собой отношение массы удаленных примесей к ее первоначальному значению: kф = (GO – Gост) /GO, (где Gост – масса примесей, оставшихся в прошедшем фильтрацию продукте).

На судах применяют фильтры и самоочищающиеся фильтрационные установки. В зависимости от принципа действия фильтрующие элементы могут быть поверхностными либо объемными (емкостными).

В поверхностном фильтре топливо очищается путем осаждения примесей на поверхности элементов, кромках ячеек или щелей. В качестве фильтрующего материала используют сетку, листовую бумагу (фильтры ТФ), ткань либо фильтрующий элемент образуется пластинками, витками проволоки или ленты (щелевые фильтры).

В объемном фильтре нефтепродукт пропускается через фильтрующий материал, содержащий множество каналов и пор, в которых и откладываются загрязняющие примеси. Для изготовления объемных элементов используют фетр, древесноволокнистые материалы, металлокерамику, пористую бронзу. Объемные фильтры в отличие от поверхностных способны удерживать большое количество грязи, имеют более высокий коэффициент фильтрации и не способны к внезапному засорению.

Изучение эффективности средств очистки топлива позволило установить, что тонкость отсева примесей фильтрующими элементами из фетра составляет в среднем 15-20 мкм, элементами из тонкошерстного войлока – 20-25 мкм. Наибольшую тонкость отсева обеспечивает бумага, которая в зависимости от сорта и от способа обработки может задерживать частицы загрязнений размером от 10-13 до 2-3 мкм. Поэтому элементы из бумаги (обычно из кренированной, пропитанной синтетическими смолами для придания водостойкости и жесткости) находят широкое применение в фильтрах тонкой очистки, в которых фильтрующие элементы вы полнены в виде сжатой гармошки. Малый срок службы любых фильтрующих элементов из-за интенсивного забивания асфальтосмолистыми соединениями при фильтрации тяжелых топлив, невозможность отделения воды, необходимость в ручной очистке – послужили серьезным препятствием к использованию подобных фильтров на современных судах. На смену им пришли самоочищающиеся фильтрационные установки, имеющие по сравнению с сепараторами существенные достоинства:

- малые энерго- и трудозатраты на обслуживание, возможность автоматизации;

- простоту конструкции, более высокую надежность в работе;

- независимость процесса очистки от разностей плотностей топлива и удаляемых из него частиц механических примесей;

- меньшие потери горючей массы.

В некоторых конструкциях фильтрационных установок предпринята попытка отделения от топлива воды благодаря водоотталкивающей пропитке фильтрующих материалов. Однако опыт показал, что по мере загрязнения водоотталкивающая способность фильтра ухудшается. На судах распространены фильтрационные установки с постоянными фильтрующими элементами поверхностного типа (сетчатые, щелевые) с периодической автоматической самоочисткой методом противотока.

Создатели самоочищающихся фильтрационных установок, стремясь достигнуть тонкости отсева частиц загрязняющих примесей до 5-10 мкм (таков размер отсеивающихся частиц в сепараторах), сталкиваются с проблемой быстрого загрязнения фильтрующих поверхностей асфальтенами, находящимися в топливе в коллоидном растворе, размер мицелл которых, близок к упомянутой тонкости отсева. Эго вызывает необходимость частой промывки с использованием противотока, что в свою очередь сопряжено с ростом потерь топлива со шламом. Отмеченное обстоятельство является существенным недостатком фильтрационных установок, поэтому они не могут конкурировать с современными автоматизированными сепараторами.

Широко применяют фильтрующие материалы: поверхностного удаления механических примесей из топлива (металлические сетчатые материалы с ячейками 10-200 мкм и более, тканые из синтетических и хлопчатобумажных тканей, бумажные) и объемного удаления (пористые синтетические и пористые металлические материалы – пористая бронза).

Магнитные фильтры широко применяют для очистки от ферромагнитных частиц (размером от 0,5 до 5 мкм и более) механических примесей.

Они отличаются от других очистителей наименьшим гидравлическим сопротивлением (не более 150 Па). Преимущества магнитных фильтров:

- небольшие габариты;

- сравнительно невысокая стоимость;

- непрерывность действия и простота обслуживания;

недостаток – невозможность использования для очистки жидких топлив и масел от механических примесей органического и неорганического происхождения.

Фильтрующие элементы по мере работы постепенно загрязняются, их пропускная способность уменьшается, что контролируют перепадом давления топлива до и после фильтра. При достижении предельного значения этого перепада фильтрующие элементы очищают от осадка с помощью химических средств. Фильтрующие элементы металлические (пористая бронза) или керамические освобождают от осадка путем его выжигания.

Рекомендуемый расход топлива через фильтр и его условная пропускная способность приведены в табл. 2.

| Таблица 2. Характеристика унифицированных топливных фильтров | ||||

|---|---|---|---|---|

| Марка | Условная пропускная способность, кг/ч, не менее | Количество фильтро-элементов | Рекомендуемый расход топлива через фильтр, кг/ч | Габариты, мм, не более |

| ТФ-1 | 30 | 1 | 6 | 190×82×102 |

| ТФ-2 | 90 | 1 | 11 | 190×104×125 |

| ТФ-3 | 130 | 1 | 20 | 230×104×125 |

| ТФ-4 | 250 | 1 | 50 | 215×124×138 |

| ТФ-5 | 360 | 1 | 100 | 350×125×155 |

| 2ТФ-2 | 165 | 2 | 23 | 205×202×165 |

| 2ТФ-3 | 215 | 2 | 40 | 245×202×165 |

| 2ТФ-4 | 1 000 | 2 | 200 | 495×285×230 |

| 2ТФ-5 | 1 200 | 2 | 400 | 655×285×230 |

| 2ТФ-6 | 650 | 2 | 200 | 406×285×230 |

| 2ТФ-6А | 800 | 4 | 400 | 655×285×230 |

| 2ТФ-7 | 500 | 2 | 100 | 215×240×112 |

Условная пропускная способность – это расход топлива через фильтр при заданном перепаде давления. К новым фильтроматериалам относятся бумаги:

- БФДТ;

- БТ-ЗП;

- БТ-5П;

- БТ-10П;

- БТ-15П.

Их характеристики приведены в табл. 3.

| Таблица 3. Характеристики фильтроматериалов | |||||

|---|---|---|---|---|---|

| Показатель | Тип | ||||

| БФДТ | БТ-ЗП | БТ-5П | БТ-10П | ВТ-15П | |

| Тонкость отсева, мкм | 3 | 4 | 5 | 10 | 15 |

| Сопротивление потоку воздуха, Па | 800 | 450 | 90 | 40 | 20 |

| Сопротивление продавливанию, МПа | 0,32 | 0,53 | 0,26 | 0,22 | 0,16 |

Фильтры грубой очистки задерживают частицы механических примесей размером более 0,04 мм (табл. 4).

| Таблица 4. Характеристики фильтров грубой очистки | ||||

|---|---|---|---|---|

| Тип фильтра | Размер задерживаемых частиц, мм | Скорость жидкости, м/с | Перепад давлений на фильтре, МПа | |

| чистом | засоренном | |||

| Сетчатый | 0,125-0,25 | 0,02-0,05 | 0,02-0,04 | 0,08-0,10 |

| Пластинчатый | 0,05-0,12 | 0,06-0,12 | 0,02-0,04 | 0,08-0,10 |

| Проволочно-щелевой | 0,07-0,125 | 0,025-0,05 | 0,02-0,04 | 0,08-0,10 |

Общие технические условия на фильтры очистки топлива дизелей изложены в ГОСТ 14146-88. Основные параметры фильтров с щелевыми и сетчатыми элементами устанавливают в соответствии с требованиями табл. 5.

| Таблица 5. Размер щели или ячейки ГОСТ 14146-88 | ||||

|---|---|---|---|---|

| Размер щели или ячейки, мкм | <60 | <100 >60 | <200 >100 | <200 |

| Категория | 1 | 2 | 3 | 4 |

Перепад давления, не вызывающий разрушения пористого элемента приведен в табл. 6.

| Таблица 6. Характеристики пористого фильтруещего элемента ГОСТ 14146-88 | ||||

|---|---|---|---|---|

| Перепад давления, не вызывающий разрушения пористого элемента, МПа | <0,10 | >0,10 >0,15 | <0,15 <0,25 | <1,25 |

| Категория | 1 | 2 | 3 | 4 |

Фильтры грубой очистки (ФГО) (см. табл. 4) задерживают частицы механических примесей размером более 0,04 мм. Фильтры тонкой очистки (ФТО) задерживают механические примеси неорганического и органического происхождения размером более 16 мкм. Кроме того, ФТО не пропускают коллоидных загрязнений органического происхождения (продукты разложения нефтепродуктов – смолы и асфальтены), вследствие чего для предотвращения быстрого засорения фильтров при удалении мелких частиц размером 5-7 мм и менее необходима предварительная очистка топлив сепарированием. Для средне – и высоковязких топлив рекомендуется комплекс средств очистки:

- ФГО;

- центробежный сепаратор,

- ФТО.

Гомогенизация топлива

Гомогенизатор – греческое слово, которое обозначает однородный. В первых конструкциях гомогенизаторов жидкость с большой скоростью пропускалась через капиллярные отверстия или узкие щели размером 2-7 мкм гомогенизирующих головок, при этом частицы, находящиеся в жидкости, раздробляются до 0,1-1 мкм.

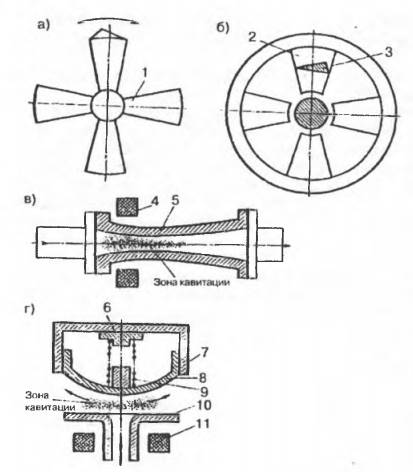

Гомогенизация топлива заключается в гидродинамическом возмущении топливной среды, в результате которого в среде возникают кавитационные зоны. Захлопывание кавитационных каверн сопровождается локальными гидравлическими ударами высокой мощности, разрушающими не только желеобразные сгущения, но и твердые агломераты. В результате топливо становится гомогенным, смолы равномерно распределяются в топливной среде, твердые частицы освобождаются от «смолистой шубы», а глобулы воды диспергируются.

Такое топливо сепарируется и фильтруется с минимальными потерями горючей части. Гомогенизированное топливо обладает повышенной абразивностью, в связи с чем его необходимо пропускать через ФТО.

В практике находят применение гомогенизаторы следующих типов:

- гидродинамический;

- вибромеханический;

- ультразвуковой;

- вихревой и др.

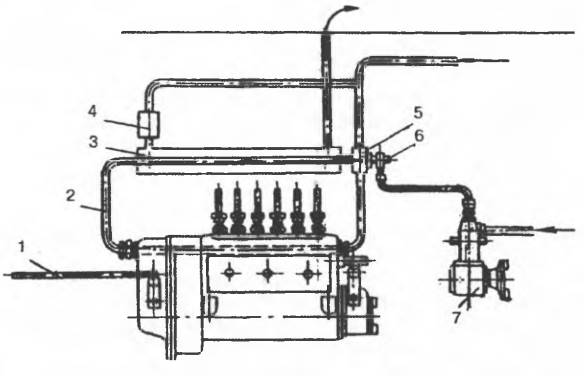

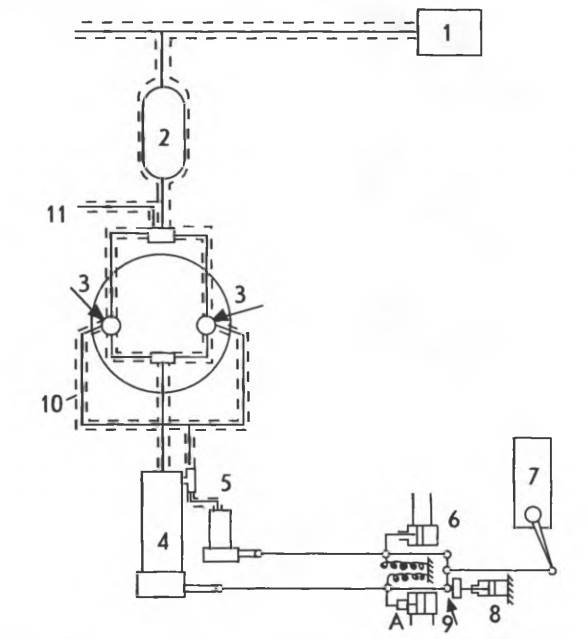

Принцип действия гидродинамического гомогенизатора (рис. 6) основывается на пропускании топлива под давлением 15—25 МПа через щель запорного клапана.

1 – блок насоса; 2 – манометр; 3 – седло гомогенизационного клапана; 4 – гомогенизационный клапан; 5 – регулирующий винт; 6 – стопор винта; 7 – пружина; 8 – сальник штока клапана; 9 – отводная труба; 10 – предохранительный клапан; 11 – нагнетательная камера; 12 – нагнетательный клапан; 13 – всасывающий клапан; 14 – подвод топлива; 15 – плунжер; 16 – уплотнение плунжера

Вибромеханический и ультразвуковой методы гомогенизации основаны на эффекте создания колебаний и кавитационных процессов в топливе.

Гомогенизация и методы топливоподготовки для судовых дизелейГомогенизация высоковязких топлив производится гомогенизаторами роторного, соплового и магнитно-соплового типов.

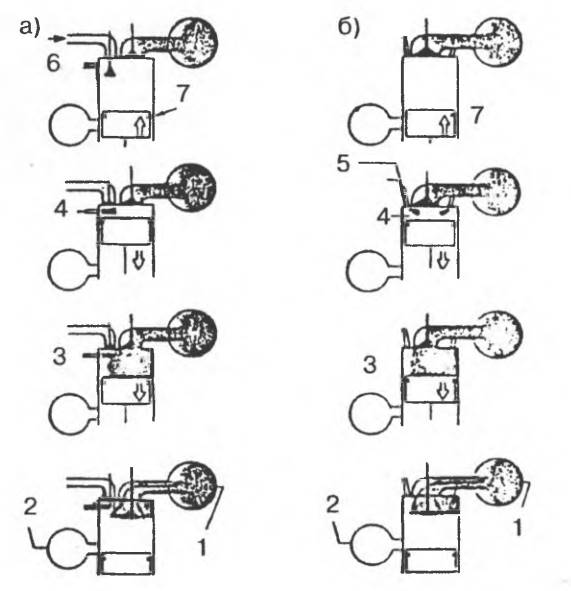

В роторном гомогенизаторе (рис. 7, а, б) клиновидные лопатки ротора вращаются между такими же лопатками статора, в результате чего находящееся в гомогенизаторе топливо подвергается то сжатию, то разрежению. Когда лопатка ротора, двигающаяся между двумя лопатками статора, расходится с последними, давление в топливной среде резко падает и таким образом создаются условия для возникновения кавитации. Это разрушает структурные (агрегативные) системы в топливе, что и делает его более гомогенным.

а, б – ротор и статор роторного гомогенизатора; в, г – магнитно-сопловые гомогенизаторы соответственно с нерегулируемым и регулируемым сечениями сопловой полости;

1, 2 – лопатки ротора и статора; 3 – сечение лопатки; 4, 11 – электромагниты; 5 – сопло Лопаля; 6 – тарелка; 7, 10 – корпус и седло клапана; 8 – клапан; 9 – пружина

Сопловый и магнитно-сопловый гомогенизаторы устроены и действуют аналогично, с той лишь разницей, что в конструкции магнитно-соплового гомогенизатора предусмотрены электромагниты. В этих гомогенизаторах разрушение структурных (агрегативных) систем топлив происходит под воздействием кавитации, возникающей в расширяющемся сопле Лаваля при истечении струи.

Сопловый гомогенизатор с регулируемым сечением сопловой полости позволяет поддерживать необходимую эффективность обработки топлива при колебаниях давления в топливном трубопроводе.

В отличие от роторного гомогенизатора сопловый требует повышенного давления в топливной системе (не ниже 1,8 МПа), поскольку кавитационные процессы в расширяющемся сопле Лаваля возникают при перепаде давлении на входе и выходе около 1,6 МПа.

Магнитно-сопловые гомогенизаторы (рис. 7, в, г) являются наиболее эффективными, обеспечивая разрушение структурных (агрегативных) систем в топливе при меньшем (чем в случае использования сопловых гомогенизаторов) давлении в топливном трубопроводе. Это достигается в результате воздействия на кавитацию в сопловом аппарате критических скоростей истечения и сил переменного магнитного поля. Синергетический магнитно-динамический эффект является наиболее эффективным для повышения гомогенности высоковязких топлив и их смесей.

Переменное магнитное поле не только усиливает процесс кавитации в сопле, но также путем воздействия на полярную часть смол в структурных системах уменьшает сопротивление последних кавитационному распаду. Дополнительно к этому в магнитно-сопловом гомогенизаторе с регулируемым сечением сопловой полости даже при незначительных давлениях топлива под клапаном создается эффективная кавитационная зона в результате вибрации клапана под воздействием переменного магнитного поля.

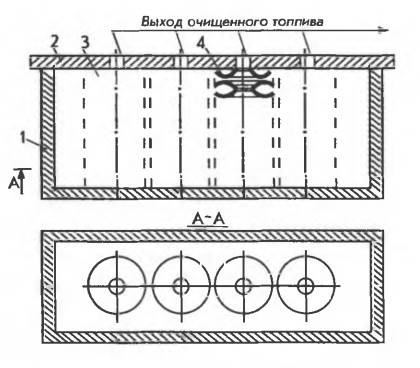

Разработан также процесс обработки топлива в фильтро-гомогенизаторе, в котором пружинные тарелки компонуются таким образом, что образуется щель для очистки топлива от механических примесей (рис. 8).

1- корпус; 2 – крышка; 3 – фильтрующий пакет пружинных тарелок; 4 – пружинная тарелка

Топливо на очистку поступает снаружи фильтрующего пакета, а очищенное топливо выходит из фильтра-гомогенизатора через отверстия в крышке. По мере работы фильтрующего пакета, снаружи каждой пары тарелок на входе топлива, скапливаются топливные загрязнения (твердая фаза, смолы). Для очистки щелей пакетов каждый из них поочередно переключают на режим очистки, путем подачи под давлением топлива в обратном направлении. В этом случае пружинные тарелки, образующие щель, изгибаются, раскрывая последнюю для очистки. Поскольку на периферии щель расширяется, образуя сопловую полость, в ней возникает при истечении топлива кавитация, т. е. создаются условия для разрушения образовавшихся загрязнений и в результате – для очистки всего фильтрующего пакета. Таким образом, каждый фильтрующий пакет попеременно работает как гомогенизатор. В процессе работы фильтра гомогенизатора твердая фаза (механические примеси) скапливается в предусмотренной для этой цели грязевой полости, которую периодически очищают. Прошедшее очистку топливо поступает в расходную цистерну и далее в систему дополнительной очистки непосредственно перед дизелем.

Гомогенизаторы не удаляют механические примеси, золу и асфальтеновые включения, а уменьшают размеры находящихся в топливе частиц различных включений до неопасных для двигателя размеров.

Использование гомогенизаторов требует предварительного удаления из топлива воды, так как в гомогенизаторах она не отделяется. Необходимым условием является также установка за гомогенизатором фильтра тонкой очистки топлива.

Нетрадиционные способы обработки топлива

К нетрадиционным способам обработки топлива относятся:

- химическая;

- гидродинамическая и магнитная обработки;

- а также воздействие электрическим разрядом и радиоактивным излучением.

Химическая обработка заключается в вводе в топливо композиций присадок с различными функциями, снижающих испаряемость и улучшающих низкотемпературные свойства топлива, интенсифицирующих процесс сгорания и снижающих образование при сгорании экологически опасных веществ.

Присадки, снижающие испаряемость топлива и улучшающие его низкотемпературные свойства, целесообразно вводить при бункеровке судна. Присадки, снижающие склонность топлива к осадкообразованию, также целесообразно вводить при бункеровке или непосредственно в танки запаса сразу же после завершения процесса бункеровки.

Присадки, защищающие топливную аппаратуру от коррозии и образования лаковых пленок, а также присадки, улучшающие сгорание и предотвращающие образование экологически опасных веществ в процессе сгорания, следует вводить перед подачей топлива к дизелю.

Расширяющееся применение на судах дешевых тяжелых топлив с их низкой стабильностью при хранении, склонностью к отложениям и нагарообразованию, ухудшенной способностью к сгоранию и высокой коррозионной активностью привело к необходимости прибегать к созданию таких присадок, которые помогли бы решить проблемы хранения и обработки, сгорания топлив, борьбы с нагарами и высокотемпературной коррозией, а также с низкотемпературной сернистой коррозией.

Тяжелым высоковязким топливам присуща склонность к образованию отложений в танках запаса, фильтрах, подогревателях и других элементах топливной системы, в том числе сепараторах. Причина заключается в наличии в топливах тяжелых углеводородов (смол, асфальтенов). Обладая повышенной поверхностной активностью, тяжелые углеводороды группируются вокруг загрязняющих топливо примесей, глобул воды, образуя сложные структуры, размеры которых увеличиваются, и они вьшадают в осадок в виде шлама на днище танка или осаждаются на поверхностях топливной системы.

Один из путей борьбы с шламообразованием и отложениями в подсистемах хранения и переработки топлива состоит во введении в топлива химических присадок, содержащих мощные диспергаторы. Поверхностная активность последних существенно повышает поверхностную активность содержащихся в топливе асфальтосмолистых соединений, выступающих в роли естественных коагулянтов и эмульгаторов. Благодаря отмеченному свойству вещества присадок притягивают к себе смолы, обволакивающие структурные системы тяжелых углеводородов, и частично замешают их. Ослабление вследствие этого поверхностного натяжения тяжелых углеводородов, а также расклинивающее действие введенных с присадкой диспергаторов приводят к разрыву этих структурных систем, их диспергированию и благодаря этому к предотвращению шламообразования. В роли диспергаторов обычно используют растворимые в топливе органометаллические соединения, вводимые в хорошо зарекомендовавшие себя присадки Vecom FOT-NW, Вunkersol-D, Рerolin 622-DЕ и др. Неплохие результаты показала опытная присадка ЛЗ-ЦНИИМФ-6. Важное свойство поверхностно-активных веществ присадок состоит также в защите металлических поверхностей от коррозии, ржавления и образования на горячих поверхностях лаковых пленок.

Вводимые в топлива присадки-диспергаторы способствуют не только борьбе со шламообразованием, но, измельчая структуру находящихся в топливе тяжелых углеводородов, и более полному их сгоранию в цилиндрах. Происходящее при наличии присадок замещение откладывающихся на нагретых поверхностях смол изолирует, в частности, поверхности прецизионных элементов от них и тем самым препятствует лакообразованию, часто приводящему к зависанию игл форсунок и плунжерных пар ТНВД.

Проблема высокотемпературной коррозии, вызываемой продуктами сгорания топлива, наиболее тесно связана с работоспособностью выпускных клапанов дизеля и рабочего аппарата газовой турбины. Образующиеся на рабочем поле клапана рыхлые окисные структуры бомбардируются частицами сажи и золы, летящими мимо клапана в общем потоке продукта сгорания с большой скоростью. Их удары о клапан в дополнение к коррозии вызывают эрозию. В итоге на рабочих фасках и седлах клапана образуются раковины, бороздки, по которым прорываются горячие продукты сгорания. Это в свою очередь приводит к росту температуры металла, активации коррозионно-эрозионных процессов и местному выгоранию металла.

Чтобы избежать коррозии или во всяком случае уменьшить ее интенсивность, необходимо, путем интенсивного охлаждения, понижать температуру клапана и его седла. Нужно иметь в виду, что переохлаждение клапанов (а это часто бывает с его стержнем при работе на пониженных нагрузках) стержень интенсивно коррозирует под действием конденсирующейся на нем серной кислоты. Конденсация кислоты происходит, когда температура клапана оказывается ниже точки росы кислоты. Под действием кислотной коррозии на стержне появляются типичные для этого процесса язвины.

Методом борьбы с коррозией является также уменьшение содержания в топливе натрия, для чего при сепарации топливо следует промывать горячей водой, подаваемой в струю топлива перед сепаратором. Вода, смешиваясь с топливом, растворяет соединения натрия и в ходе сепарации удаляется из него. Для повышения ресурса выпускных клапанов используют присадки к топливам, в состав которых входит магний (табл. 7).

| Таблица 7. Назначение и типы рекомендуемых присадок к топливу | ||||

|---|---|---|---|---|

| Система | Последствия применения топлива | Признак дефекта | Причина дефекта | Рекомендуемые присадки |

| 1 | 2 | 3 | 4 | 5 |

| Топливные танки и система перекачивания | Шламообразование | Перегрузка сепаратора, загрязнение фильтров, подогревателей, закоксовывание отверстий распылителей | Недостаточно стабильные топлива, полученные смешиванием крекинг-продуктов с легкими фракциями; несовместимость топлив | “Bunkersol-D“, Vecom FOT-NW, Perolin PFOT 627-DE, Gamlen FOT; ЛЗ-ЦНИИМФ-6 – растворимые диспергаторы, понижающие силы поверхностного натяжения тяжелых углеводородов, диспергирующие структурные системы; дозировка 1/4 000 – 1/10 000 |

| Эмульгирование воды | Плохое сгорание, эрозия распылителей, интенсивное шламообразование | Обводнение при перегрузках, бункеровке или хранении | Деэмульгаторы Drew-Ameroid Mark или Mark-IV, дестабилизирующие эмульсию воды в топливе и способствующие ее распаду; дозировка 1/4 000 – 1/8 000 | |

| Камера сгорания | Высокотемпературная коррозия и зольные отложения | Коррозия выпускных клапанов и отложения в турбокомпрессорах и выпускном тракте | Топлива с высоким содержанием ванадия и натрия | Vecom FOT-SA: D, A, Mark-IV. Perolin 687-SD. Amergize 2: металлоорганические на базе магния и редкоземельных элементов присадки, в процессе сгорания, реагирующие с натрием и ванадием, способствующие образованию золы с высокой температурой плавления, ухудшенной адгезией и не оказывающие корродирующего воздействия на выпускные клапаны; дозировка 1/4 000 – 1/8 000 |

| Неполное сгорание | Позднее сгорание, догорание в процессе расширения, нагарообразование, большой расход топлива, повышенный износ ЦПГ | Плохое качество топлива, длительная работа при пониженных нагрузках | Drew Ameroid Mark-II, Amergize; ЛЗ-ЦНИИМФ-6, металлоорганические присадки на базе Mg, активирующие реакции окисления и обеспечивающие более полное сгорание; дозировка: 1-2 кг в сутки | |

| Выпускная система, утилизационные котлы | Неполное сгорание, увеличение отложений в выпускном тракте | Ухудшение теплопередачи (требуется частый сажеобдув), возгорание отложений сажи в выпускной системе, недостаточное парообразование | То же | LT-Soot Release (Drew Ameroid) – высокоактивный катализатор, обеспечивающий сгорание при низких температурах; дозировка: 1 – 2 кг сутки |

| Цилиндропоршневая группа | Низко-температурная коррозия | Интенсивное изнашивание ЦПГ под действием электрохимической коррозии, поверхностей нагрева утилизационных котлов | Топлива с высоким содержанием серы | D. A. Mark-IV, Amergize, реагирующие с ванадием и серой и противодействующие переходу SO2 в SO3 и образованию H2SO4 |

К числу таких присадок относится присадка Аmeroid Мark-IV, препятствующая образованию на клапанах, головках поршней и лопатках газовых турбин отложений натрий-ванадиевых соединений и тем самым уменьшающая их коррозию и выгорание. Входящий в присадку магний при окислении образует окись магния Мg + О → МgО, температура плавления которой составляет 2 800 °С.

Продукты взаимодействия МgО с пятиокисью ванадия имеют более низкие температуры плавления, но более высокие, чем натрий-ванадиевые соединения. Это позволяет большей части соединений ванадия в сухом виде покидать дизель вместе с продуктами сгорания, а не прилипать к клапану и другим элементам, как это происходит при более низких температурах плавления.

Гидродинамическая обработка заключается в воздействии на топливо ультразвуковых и кавитационных сил, которое производится с целью разрушения находящихся в нем структурных (агрегативных) систем и, таким образом, обеспечивает его очистку только от твердой фазы, не удаляя при этом горючую часть – смолы. При этом обеспечивается более длительная и эффективная работа сепараторов и фильтров.

Топливо, прошедшее гидродинамическую обработку, сгорает с большей полнотой.

Магнитная обработка – воздействие на топливо переменного или постоянного магнитного поля. Топливо обрабатывают с целью разрушения структурных (агрегативных) систем (обработка в переменном магнитном поле) или с целью ориентации молекул топлив (или молекул присадок) в определенном направлении. В ряде случаев магнитная обработка в переменном магнитном поле используется совместно с гидродинамической обработкой для усиления гомогенизирующего (или диспергирующего) эффекта обработки топлива.

Электрический разряд может быть использован для ионизации как топлива, так и воздушного заряда для интенсификации протекания предпламенных и пламенных процессов. Активизирующим фактором в реакциях, протекающих в электрическом разряде, являются быстрые электроны и в значительно меньшей степени – ионы. Наибольший ионизирующей способностью обладает коронный разряд. Электрический разрядник может быть установлен как в камере сгорания, так и во всасывающем тракте. Большего эффекта следует ожидать в первом случае, поскольку здесь будет происходить ионизация как воздуха, так и топлива. Кроме того, коронный разряд в этом случае осуществляется в объеме камеры сгорания, т. е. там, где протекают предпламенные процессы. Однако высокие давления и впрыск топлива создают значительные трудности в получении и поддержании здесь коронного разряда требуемых параметров.

Радиоактивное излучение стимулирует протекание цепных разветвленных реакций и сводится в конечном итоге к образованию свободных атомов и радикалов. Отличительной особенностью данного способа стимулирования цепных реакций является возможность управлять процессом облучения. Здесь так же, как и при применении электрического разряда, можно осуществлять воздействие в любой период протекания реакции. При обработке топлива радиоактивным излучением ядра радиоактивных элементов испускают различные частицы и электроны. Наибольшим активирующим действием обладают

α-частицы и электроны, которые производят ионизацию и диссоциацию молекул топлива.

Высокая ионизационная способность α-частиц делает их наиболее целесообразными для использования в качестве стимуляторов предпламенных процессов в двигателях внутреннего сгорания. Вместе с тем, вследствие малой длины пробега, α источники необходимо устанавливать непосредственно в среде, которая подвергается ионизации.

Особенности обработки высоковязких и некондиционных топлив

Тяжелые сорта топлив по сравнению с дистиллятными имеют повышенные плотность, вязкость и температуру застывания, несколько пониженную теплоту сгорания и содержат большее количество тяжелых фракций, золы, серы, кокса, воды, смолистых веществ и механических примесей. Поэтому тяжелое топливо, поступившее на борт судна, проходит специальную обработку, задачей которой является обеспечение очистки топлива и подогрев его перед насосами высокого давления. Топливоподготовке присущи следующие особенности:

- система топливоподачи должна быть закрытого типа, в которой

поддерживается давление 0,4-0,5 МПа; - обогрев всех цистерн топлива, изоляция топливных трубопроводов

со спутниковым обогревом; - обязательная установка перед ТНВД подогревателя и автоматического регулятора вязкости, обеспечивающих заданную вязкость топлива, поступающего в топливный насос;

- автономный привод топливоподкачивающих насосов и обеспечение повышенного давления нагнетания;

- очистка топлива от золы, воды и механических примесей сепараторами и фильтрами грубой и тонкой очистки.

В связи с наличием большого количества парафина тяжелые сорта топлив для судовых дизелей имеют повышенную температуру застывания – в среднем ±5 °С. При снижении температуры содержащиеся в топливе влага и парафины начинают кристаллизовываться и происходит помутнение топлива. Оно не затрудняет продвижение топлива по трубопроводам, но может вызвать забивание парафином топливных фильтров и прекращение подачи.

Во избежание застывания тяжелых топлив в расходных цистернах их следует подогревать, если разность минимальной температуры воздуха в машинном помещении и температуры застывания топлива менее 15-20 °С. Топливопроводы и фильтры во избежание закупорки приходится оборудовать паровым или водяным подогревом и тепловой изоляцией. Высокие температуры застывания тяжелых топлив определяют необходимость запуска и остановки двигателей на дизельном топливе, особенно при низких температурах окружающего воздуха.

Повышенное содержание в топливе абразивных частиц механических примесей приводит к интенсивному изнашиванию прецизионных пар топливо-подающей аппаратуры, сопл форсунок, поршневых колец и втулок цилиндров, сокращая срок их службы. Поэтому при переводе дизелей на тяжелые сорта топлива одной из важнейших и трудных (особенно при небольших площадях машинных помещений) технических проблем является обеспечение их качественной очистки от механических примесей.

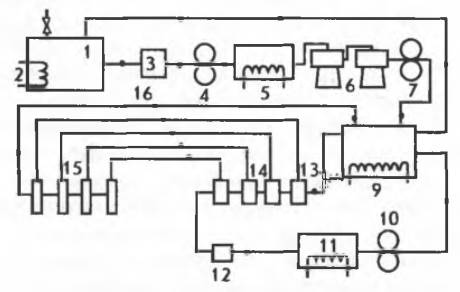

На рис. 9 приведена наиболее типичная схема системы топливоподготовки дизеля, эксплуатируемого только на мазуте. Бункерная емкость 1 служит одновременно отстойником и обогревается специальным подогревателем 2 до температуры примерно 45 °С. Из бункера топливо через фильтр 3 подается насосом 4 во вторичный подогреватель 5, а затем в сепараторы б, фильтр, отстойник или коагуляционный очиститель. Очищенное и обезвоженное топливо подается насосом 7 в расходный бак 8, в котором с помощью подогревателя 9 его температура повышается примерно до 90 °С. Из расходного бака топливо подается насосом 10 под давлением 0,14-0,18 МПа через подогреватель 11 и фильтр 12 к насосам высокого давления 14 и далее к форсункам 15. Часть топлива отводится через перепускной клапан 13 и циркуляционные трубки 16. Интенсивная циркуляция и высокое давление в системе предотвращают возникновение паровых пробок. Применение парового или электрического подогрева системы впрыска обеспечивает возможность легкого пуска холодного двигателя.

Исследования, выполненные ЦНИИМФом, и опыт ведущих зарубежных дизелестроительных фирм позволили установить, что применение тяжелых сернистых топлив в судовых дизелях экономически оправдано только при обеспечении надлежащей подготовки, включающей подогрев, отстой и сепарацию топлива, а также при использовании износостойких материалов, защитных покрытий и масел с присадками.

В качестве некондиционных, самых тяжелых сортов топлива используется асфальт (битум), который является остаточным продуктом на нефтеперерабатывающих заводах. Использование высоковязких топлив привлекательно из-за низкой их стоимости. Но очень высокая вязкость асфальта, выходящая далеко за пределы обычных топлив, требует очень высокой температуры подогрева, чтобы обеспечить надлежащую вязкость перед ТНВД. В связи с этим, дизелестроительные фирмы разработали специальные системы топливоподготовки закрытого типа.

В отличие от обычных, открытых в разработанной системе топливоподготовки вместо смесительной цистерны устанавливается блок подачи топлива, включающий смесительный клапан, топливные насосы, деаэратор, топливо-расходомер, клапан регулирования давления, статический смеситель и панель управления. Эта схема позволяет поддерживать повышенное давление во всей топливоподающей системе, что предохраняет наступление кипения и образования паров и газов в топливе при температурах 130-150 °С, необходимых для обеспечения требуемой вязкости современных низкосортных сортов тяжелого топлива.

Высоковязкие, дешевые топлива могут использоваться для получения смесей. Смеси топлив с заранее заданной вязкостью могут быть получены смешиванием легких и тяжелых компонентов в необходимых пропорциях, устанавливаемых с помощью диаграммы (рис. 10).

Для этого на левой оси ординат отмечается точка А, соответствующая вязкости тяжелого компонента, на правой оси – точка B, соответствующая вязкости легкого компонента. Точки А и В соединяют прямой линией, из точки пересечения которой с горизонталью, соответствующей требуемой вязкости смеси, восстанавливают перпендикуляр. Точка пересечения перпендикуляра с верхней абсциссой покажет процентное содержание легкого компонента, а с нижней абсциссой – тяжелого. Не следует упускать из виду, что при смешивании меняются не только вязкость, но и остальные показатели качества смешиваемых топлив: содержание серы, ванадия, коксовое число, плотность и др. И это обстоятельство также используют, когда необходимо понизить содержание в топливе того или иного компонента.

Смеси дизельных и вязких остаточных топлив могут быть приготовлены как на бункеровочных базах с помощью специальных смесительных устройств, так и непосредственно на судне. Для получения смеси используют простейшие средства в виде завихряющего конуса или струйного смесителя с последующим многократным прокачиванием ее по замкнутому контуру насос-цистерна-насос.

Приготовленная смесь должна иметь мелкодисперсную гомогенную структуру и быть стабильной, т. е. сохранять свою структуру в течение достаточно длительного времени ее хранения до момента использования в дизеле. Потеря стабильности выражается в образовании и выпадании на дно цистерны асфальтеновых конгломератов, ухудшающих распыливание и сгорание смеси в цилиндрах, интенсивно загрязняющих фильтры тонкой очистки, что, в конечном счете, может привести к остановке дизеля.

Основная причина потери стабильности – несовместимость смешиваемых компонентов топлив, поэтому крайне важно перед смешиванием проверить топлива на совместимость. Вторая причина – структура и продолжительность хранения смеси. Значительно улучшить структуру можно, используя специальные смесители статического или динамического типа.

Полный экономический эффект от перевода двигателей на смеси топлив определяется разностью: экономия в стоимости топлив – рост затрат на эксплуатацию.

В процессе дополнительной обработки высоковязкого топлива в отличие от традиционной схемы предусматриваются ввод воды и приготовление с помощью гомогенизатора водотопливной эмульсии, которая и подается в циркуляционную систему повышенного давления. ВТЭ подогревается в смесительной емкости-подогревателе и далее подается в главный дизель.

Вода сама по себе коррозионно-активна, если контактирует с незащищенными металлическими поверхностями. В дизельных и прямогонных маловязких топливах асфальтосмолистые соединения содержатся в небольших количествах, поэтому их недостаточно для создания защитного сольватного слоя вокруг всех глобул содержащейся и топливе воды. В современных тяжелых топливах эти соединения содержатся в избытке, поэтому непосредственный контакт воды с металлическими поверхностями исключен – все глобулы воды «одеты» в оболочку из смол и асфальтенов. В этом, а также в отсутствии в тяжелых топливах меркаптанов кроются причины отмечаемого понижения требований к содержанию воды в широко используемых тяжелых топливах. Более того, наличие воды в топливах, правда, в строго дозированных количествах и в мелко раздробленном состоянии, признано даже полезным. Исследованиями было установлено, что введение воды в цилиндры дизеля способствует совершенствованию сгорания (улучшение смесеобразования, каталитическое действие ионов водорода), снижению токсичности выпуска, температур рабочего тела и теплонапряженного состояния, чистоте цилиндров. Наиболее эффектный путь введения воды в цилиндры состоит в примешивании ее к топливу, с которым она с помощью естественных или специально вводимых в топливо эмульгаторов образует достаточно стабильную ВТЭ.

Вода играет также положительную роль в кинетике химических реакций окисления углеводородов топлива. Увеличение содержания воды в ВТЭ способствует росту скорости распространения пламени до определенного предела, пока каталитический эффект воды превышает ее отрицательное воздействие на температуру в зоне реакции. Последнее обуславливается затратами теплоты на испарение глобул воды. С увеличением содержания воды в топливе эти затраты растут и их влияние на развитие окислительных процессов и снижение температуры рабочего тела становится ощутимым. Отсюда следует, что для каждого дизеля, режима его работы, сорта топлива должно существовать свое оптимальное соотношение вода-топливо, нарушение которого может привести к отрицательным результатам.

К отрицательным факторам относится также увеличение впрыскиваемой в цилиндр суммарной дозы топлива и воды, что обуславливает увеличение цикловой подачи, а это связано с нежелательным увеличением ее продолжительности. Поэтому на оптимальное соотношение вода-топливо влияет и этот фактор.

Фирмой Bitor (Венесуэла) разработана водотопливная эмульсия, состоящая из 70 % натурального битума и 30 % воды, торговая марка Orimulsion 100 и Orimulsion 400 (см. табл. 1.10). Это топливо первоначально было испытано фирмой MAN-B&W на опытном двигателе 1L42MC. Отмечается, что очищать водотопливную эмульсию сепарированием невозможно, так как эмульсия при этом разделяется на свободную воду и битум. Кроме того, оримульсию можно подогревать только до 70 °С, поэтому вязкость топлива была высокой. Это привело к большим потерям давления в системе топливоподачи и низкому давлению у сопел форсунок. Кроме того, было отмечено разделение оримульсии на составляющие компоненты после выхода топлива из отсечных отверстий ТНВД. Поэтому приходилось переимульгировать рецеркулированную оримульсию.

Новые испытания были проведены совместно с фирмой Mitsui, ее дочерней компанией BWSC и JNTEVEP, SA (Исследовательский и технологический нефтяной центр в Венесуэле). Эти испытания проводились на одном цилиндре двигателя 4Т5OMX с измененной оримульсией, которая подобно тяжелому топливу, эмульгированному водой, может подогреваться до температуры 180 °С, обеспечивающей нормальную вязкость топлива перед ТНВД.

Оптимизированные характеристики и расход топлива очень похожи на таковые при работе дизеля на тяжелом топливе. Однако ключевой проблемой является влияние оримульсии на чрезмерный износ цилиндровой втулки и поршневых колец, а также повышенная дымность выхлопа.

Хотя на первый взгляд эти дешевые топлива выглядят очень привлекательно, но для их широкого использования необходимо специальное оборудование для подготовки оримульсии перед подачей к дизелю.

Оримульсия испытывалась также фирмой Wartsila на среднеоборотном двигателе W6L46 размерностью 46/58 с номинальной частотой вращения 500 мин-1.

В системе топливоподготовки был установлен электростатический фильтр, и на дизеле были установлены специальной конструкции ТНВД и форсунки, при этом установлено, что характеристики двигателя практически не изменились, но снизился удельный расход топлива, отмечаются также проблемы с износами цилиндровой втулки и колец (см. рис. 1.26).

Подготовка и подача газообразного топлива

Огромные запасы природного газа в мире выдвигают проблему возможности использования его в качестве топлива в транспортных установках ДВС, в том числе в судовых установках. Опыт эксплуатации показывает, что при работе на природном газе срок службы двигателя возрастает. Это обусловлено следующим:

- при оптимальном составе рабочей газовой смеси процесс сгорания смеси в цилиндре двигателя протекает с малой скоростью нарастания давления;

- при работе на газе не возникает нагарообразования на деталях цилиндропоршневой группы;

- в природном газе отсутствуют абразивные и сернистые соединения;

- отсутствует непосредственное воздействие топлива на свойства смазочного масла, подаваемого на стенки цилиндра.

Природный газ состоит преимущественно из метана и имеет низшую теплоту сгорания около 8 400 ккал/м3.

В настоящее время строятся газотанкеры – суда для перевозки сжиженного природного газа при низкой температуре (-162 °С). Новым и перспективным направлением применения газовых двигателей является их установка в качестве главных и вспомогательных двигателей на газотанкерах. При этом, перевозимый газ может быть использован в качестве топлива для газовых двигателей судна.

Наряду с природным газом может получить применение сжиженный газ, являющийся продуктом переработки нефти и нефтегазов. Из всех сжиженных газов наиболее пригодны в качестве топлива для судовых двигателей бутан и пропан, благодаря их высокой теплоте сгорания, хорошей стабильности и небольшой упругости насыщенных паров. Невысокая упругость паров данной смеси позволяет применять для ее хранения относительно легкие баллоны и цистерны, рассчитанные на рабочее давление до 1,6 МПа.

Низкая стоимость природного и сжиженного газов, повышенный моторесурс газового двигателя служат технико-экономическими предпосылками применения горючих газов в качестве топлива для судовых дизелей. При переводе дизеля на газообразное топливо возникает необходимость выяснить возможность стабилизации параметров его рабочего цикла, мощности и экономичности. В связи с этим рассмотрим особенности работы топливоподачи газового двигателя.

Рабочая смесь в газовых двигателях создается путем смешения газа с воздухом в газовых смесителях до поступления смеси в цилиндр двигателя или непосредственно в цилиндре двигателя. Поступившая в цилиндр смесь газа с воздухом сжимается, причем значения параметров конца сжатия зависят от способа воспламенения смеси. В газовых двигателях применяют воспламенение смеси от постороннего источника, которым служит электрическая искра или жидкое запальное топливо.

Газовые двигатели с искровым зажиганием смеси обычно работают с коэффициентом избытка воздуха α = 1,1—1,2.

Работа двигателей с воспламенением газовой смеси жидким запальным топливом, или, как их называют, газожидкостных двигателей, может быть основана на одном из двух принципов. В первом случае цилиндр заполняется воздухом, необходимым для горения газа, а газ в сжатом состоянии вдувается в цилиндр через форсунку в конце такта сжатия в смеси с жидким запальным топливом. Жидкое топливо в среде сжатого нагретого воздуха самовоспламеняется и воспламеняет газ. Данный способ может быть эффективным при работе двигателя на газах с высокой теплотой сгорания, а подача газа осуществляется под высоким давлением. Преимуществом данного принципа является то, что сохраняется такой же термический КПД и мощность двигателя как при сгорании жидкого топлива, а газ не принимает участия в процессе сжатия. Это полностью устраняет риск детонации, которая является ограничивающим фактором для повышения среднего эффективного давления для двигателей с использованием системы подачи газа под низким давлением, т. е. по второму принципу.

Однако в первом варианте усложняется и удорожается схема подачи топлива, так как необходима установка компрессора для сжатия газа, емкость для накопления газа под высоким давлением и необходимы мероприятия, предотвращающие протечки газа и взрыв его при сжатии в компрессоре.

Во втором случае, в цилиндр двигателя поступает газовая смесь, затем она сжимается за ход сжатия до температуры, при которой впрыснутое в цилиндр в небольшом количестве жидкое топливо самовоспламеняется. Горение начальных и последующих капель топлива вызывает воспламенение газовой смеси.

В газожидкостных двигателях для получения надежного самовоспламенения жидкого запального топлива применяют степень сжатия газовой смеси ε = 12,5-15.

При подаче в цилиндр газа с низким давлением упрощается схема топливоподачи, но снижаются КПД и мощность из-за низкой степени сжатия для предотвращения детонации, а также возможна потеря газовой смеси в случае перекрытия фаз продувочных и выпускных органов.

Важным эксплуатационным преимуществом работы дизеля по газожидкостному циклу является то, что подающая система жидкого топлива остается без изменений, поэтому дизель в случае необходимости может работать только на жидком топливе.

Добавка к сжиженному газу дизельного топлива – в количестве 10-15 % по весу позволяет получить требуемый эффект предпламенных реакций и сократить период задержки воспламенения рабочей смеси.

Принципиальная схема топливоподачи сжиженного газа в цилиндр дизеля приведена на рис. 11. Кроме насоса подачи сжиженного газа с тягой управления 1, она включает односекционный насос 7 для подачи дизельного топлива через форсунку б, смеситель 5. Сжиженный газ, подводимый к насосу по трубопроводу 2, в холодильнике 3 охлаждается для сохранения его в жидкой фазе самим газом, поступающим через регулировочный клапан 4. Охлаждающий газ из холодильника 3 в парообразном виде подводится к всасывающему тракту дизеля.

Применение природного газа в качестве топлива для судовых дизелей целесообразно не только в установках газотанкеров, но и в установках различных теплоходов. Возможность хранения запаса газа, сжатого до высокого давления, в специальных баллонах на судне также обусловливает целесообразность использования природного газа в качестве топлива для дизеля.

В течение последних нескольких лет возрос интерес к использованию природного газа в двухтактных крейцкопфных малооборотных дизелях. Фирмами MAN-B&W совместно с Mitsui предложена система подачи газа под высоким давлением. Конструкция двигателя и соответствующие системы включают ряд специфических изменений по сравнению с двигателем, предназначенным для работы только на тяжелом топливе.

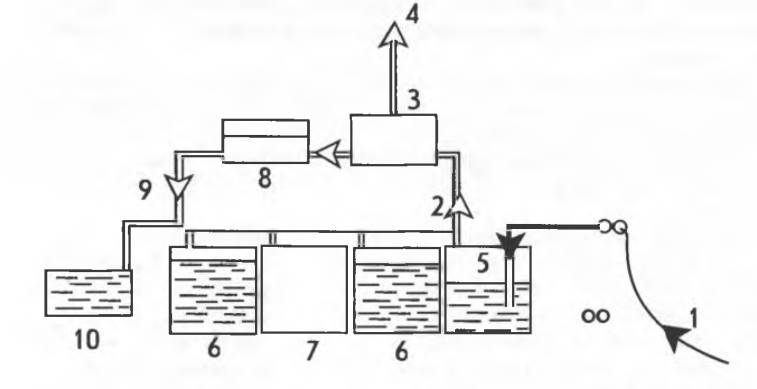

Сравнение схем подачи газообразного топлива в цилиндры дизеля с низким давлением и с впрыском при высоком давлении приведено на рис. 12.

а) система подачи газа под низким давлением, б) под высоким давлением.

1 – выпускной коллектор, 2 – продувочный ресивер, 3 – рабочий ход, 4 – вспрыск жидкого топлива, 5 – подача газа под высоким давлением, 6 – подача газа низкого давления, 7 – такт сжатия

Схема устройства системы подачи газа под высоким давлением приведена на рис. 13. Принципиально она содержит следующие основные специальные части:

- Компрессор 1 высокого давления сжатия газа до давления примерно 25 МПа, необходимого для подачи газа в цилиндры дизеля в конце процесса сжатия, и холодильник, снижающий температуру газа после его сжатия;

- Аккумулятор газа высокого давления 2 совместно с сепаратором влаги;

- Систему управления компрессором;

- Систему защиты от утечек газа и его взрыва;

- Систему очистки газовых трубопроводов от газа при переходе работы дизеля на жидкое топливо.

Подвод газа осуществляется по трубопроводу с двойными стенками (труба в трубе). На рис. 13 вторая стенка показана пунктирными линиями. Это мероприятие предотвращает утечку газа в машинное отделение в случае разрыва газоподводящей трубы.

1 – компрессор с холодильником; 2 – аккумулятор; 3 – топливогазовая форсунка; 4 – ТНВД; 5 – насос управляющего масла; 6 – позиционеры, 7 – регулятор; 8 – переключатель, 9 – балансировочный рычаг; 10 – экран; 11 – к вентиляционной трубе

Все пуски, остановки и переход с работы двигателя на газе на жидкое топливо при определенной нагрузке осуществляются после автоматической продувки трубопроводов инертным газом – азотом. Для предотвращения образования взрывоопасной смеси в машинном отделении в случае утечек газа помещение хорошо вентилируется и оборудуется газоанализатором с автоматической сигнализацией о наличии газа. Пространство между двойными стенками трубопровода соединяется с вентиляционной системой.

Необходимые соотношения между впрыскиваемым в цилиндр запальным топливом и газом достигаются за счет действия балансирного механизма 9, управляемого регулятором 7, и позиционером 6 (см. рис. 13).

Для обслуживания морских нефтяных месторождений, от которых невозможна прокладка трубопроводов к берегу, используются челночные танкеры.

Во время погрузки нефти в танкеры большое количество легких компонентов сырой нефти испаряется в атмосферу. Эти пары нефти представляют летучие органические компоненты, сокращенно – VOC (от Volatile Organic Compounds). Измерения, проведенные Норвежской компанией Statoil, показали, что энергия, теряемая из-за выброса VOC в атмосферу, соизмерима с общим расходом тяжелого топлива судном за рейс. Поэтому возникла идея использования VOC в качестве основного топлива для двигателей челночных танкеров. Во-первых, это снижает эффект воздействия VOC на окружающую среду, во-вторых, сокращает затраты на топливо и снижает количество токсичных выбросов с выхлопными газами от двигателя. В связи с этим фирмы Statoil и MAN-B&W разработали технологию использования этой концепции на челночных танкерах.

Система топливоподачи для работы двигателя на VOC очень похожа на системы двигателей, работающих на природном газе с впрыском под высоким давлением, описанные выше.

Принципиальная схема сбора, хранения и подготовки VOC к сжиганию в двигателе приведена на рис. 14. Большая часть VOC испаряется при погрузке 1, когда сырая нефть льется в судовые грузовые танки 5, заполненные инертным газом 7. Разбрызгивание, как и присутствие инертного газа, способствует испарению легких фракций, особенно метана, этана, пропана, бутана, пентана и некоторых более высоких углеводородов. Обьчно пропан и более тяжелые углеводороды VOC конденсируются в блоке 3 и находятся в жидком состоянии, в то время как метан и этан выходят в атмосферу вместе с инертным газом 4.

1 – устройство погрузки нефти в танки; 2 – смесь VOC и инертного газа; 3 – конденсатор VOC; 4 – выход в атмосферу метана и инертного газа; 5 – загружаемый танк; 6 – полный танк; 7 – танк с инертным газом и углеводородом; 8 – цистерна с жидким VOC; 9 – подача VOC к двигателю; 10 -двигатель