Гомогенизатор – означает однородный. В гомогенизаторах топливо не очищается от механических примесей и воды, а разрушаются желеобразные сгущения и твердые агломераты. В результате топливо становится однородным. Затем к такому топливу применяют такие способы очистки топлива как: сепарация и фильтрация с минимальными потерями горючей части.

Гомогенизация топлива заключается в гидродинамическом возмущении топливной среды, в результате которого в среде возникают кавитационные зоны. Захлопывание кавитационных каверн сопровождается локальными гидравлическими ударами высокой мощности, разрушающими не только желеобразные сгущения, но и твердые агломераты. В результате топливо становится гомогенным, смолы равномерно распределяются в топливной среде, твердые частицы освобождаются от смолистой оболочки (шубы), а глобулы воды диспергируются (тонкое измельчение).

Такое топливо сепарируется и фильтруется с минимальными потерями горючей части. Гомогенизированное топливо обладает повышенной абразивностью, в связи с чем его необходимо пропускать через ФТО (фильтр тонкой очистки).

В практике эксплуатации топливной системы находят применение гомогенизаторы следующих типов: гидродинамический, вибромеханический, магнито-сопловой.

Гидродинамический способ гомогенизации топлива

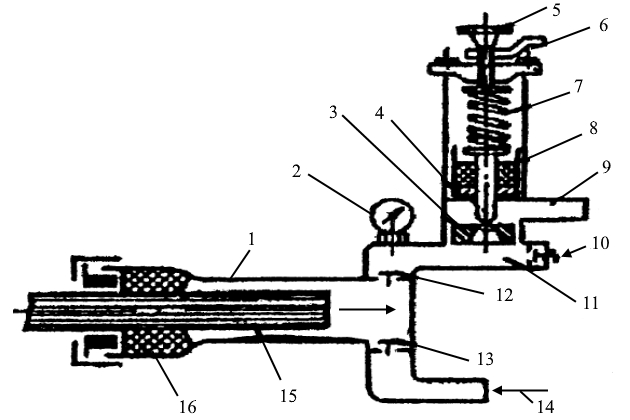

Гидродинамический способ гомогенизации получил наиболее широкое применение. Принцип действия гидродинамического гомогенизатора основывается на резком снижении давления топлива (рис. 1) путем пропускания его под давлением 15-25 Мпа через щель запорного клапана.

1 – блок насоса; 2 – манометр; 3 – седло гомогенизационного клапана; 4 – гомогенизационный клапан; 5 – регулирующий винт; 6 – стопор винта; 7 – пружина; 8 – сальниковое уплотнение штока клапана; 9 – отводная трубка; 10 – предохранительный клапан; 11 – нагнетательная камера; 12 – нагнетательный клапан насоса; 13 – всасывающий клапан насоса; 14 – подвод топлива; 15 – плунжер; 16 – уплотнение плунжера

Благодаря гомогенизирующему эффекту, возникающему при редуцировании давления, асфальтосмолистые образования разрушаются и равномерно распределяются в топливной среде.

По своему характеру Топливные системы низкого давления и принцип использования на судовых дизеляхгидродинамическая обработка топлива подобна процессу распыливания топлива форсункой. В обоих случаях высокое давление создается плунжерным насосом. Гомогенизирующая головка, в которой производится редуцирование топлива, напоминает форсуночное устройство. Плунжеры насоса гомогенизатора приводятся в действие через кривошипно-шатунный механизм коленчатого вала, который приводится во вращение через текстропную передачу от электродвигателя. Все плунжеры нагнетают топлива в общий ресивер, из которого оно пропускается через гомогенизирующий клапан.

Вибромеханический метод гомогенизации топлива

Вибромеханический метод гомогенизации основан на эффекте создания колебаний и кавитационных процессов в топливе, возникающих в результате вибрации пружины. Общий вид устройства гомогенизатора вибромеханического типа показан на рис. 2.

1 – пружина; 2 – корпус

Под действием вибрации витков пружины прямоугольного сечения создаются чередующиеся местные локальные разряжения и повышение давления топливной среды. В результате этого образуются кавитационные пузырьки, которые при повышении давления «захлопываются», что вызывает разрушения асфальтосмолистых образований.

Принцип действия гомогенизатора вибромеханического действия следующий: прямоугольная пружина 1 сжимается так, чтобы между витками устанавливался зазор 0,5-1 мм. При работе пружина получает через толкатель от вращающейся кулачковой шайбы возвратно-поступательное движение, соответствующее частоте вращения кулачкового вала.

Будет интересно: Технология обработки судового топлива

Амплитуда этого движения определяется эксцентриситетом кулачковой шайбы.

Путем изменения частоты вращения вала и предварительного натяга пружины регулируется режим ее вибрации. При сближении витков пружины между ними возникают чередующиеся разряжения и резкие повышения давления. Топливо для обработки подводится снаружи и выходит через внутреннюю полость пружины. Чем меньше зазор между витками при вибрации пружины, тем эффективнее процесс гомогенизации топлива.

Типы конструкций гомогенизаторов высоковязких топлив

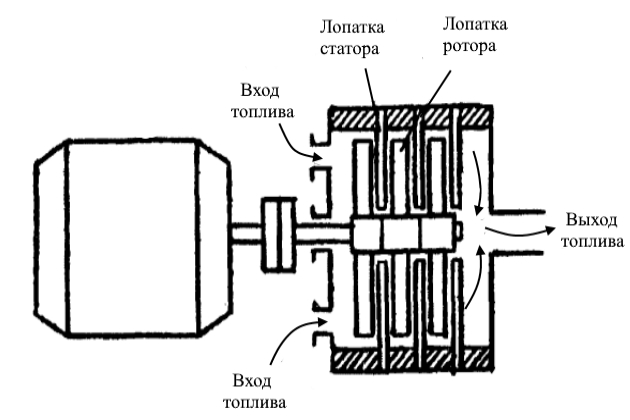

Гомогенизация высоковязких топлив производится гомогенизаторами роторного, соплового и магнито-соплового типов (рис. 3).

В конструкции гомогенизатора роторного типа показанного выше на рис. 3 гомогенизация топлива осуществляется путем его пропускания через клиновидные лопатки ротора и статора (см. рис. 4), благодаря чему при вращении лопаток ротора топливо находящееся в гомогенизаторе подвергается то сжатию, то разрежению.

а – положение лопаток перед началом сжатием топлива; б – положение лопаток перед резким падением давления топлива

Когда лопатка ротора, двигающаяся между двумя лопатками статора, расходится с последними, давление в топливной среде резко падает и возникают кавитационные явления. Это разрушает структурные (агрегативные) системы в топливе, что делает его гомогенным.

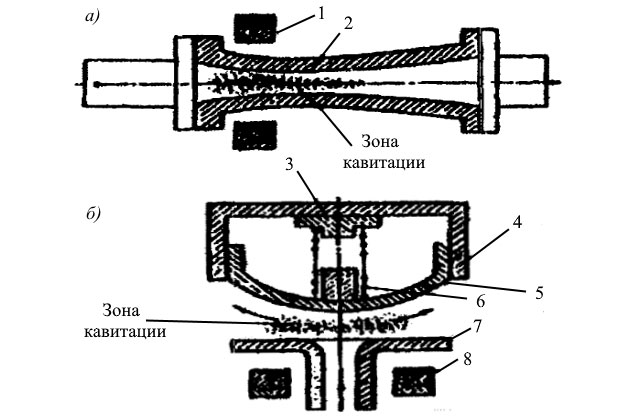

Сопловой и магнитно-сопловой гомогенизатор

Сопловый и магнитно-сопловый гомогенизаторы устроены и действуют аналогично, с той лишь разницей, что в конструкции магнитно-соплового гомогенизатора предусмотрены электромагниты. В этих гомогенизаторах разрушение структурных (агрегативных) систем топлив происходит под воздействием кавитации, возникающей в расширяющемся сопле ЛАВАЛЯ при истечении струи.

Магнитно-сопловые гомогенизаторы представлены на рис. 5, а, б, они являются наиболее эффективными, обеспечивая разрушение структурных (агрегативных) систем в топливе при меньшем (чем в случае использования сопловых гомогенизаторов) давлении в топливном трубопроводе.

а – с нерегулируемым сечением сопловой полости; б – с регулируемыми сечениями ее полости.

1-8 – электромагниты; 2 – сопло Лаваля; 3 – тарелка; 4-7 – корпус и седло клапана; 5 – клапан; 6 – пружина

Это достигается в результате воздействия на кавитацию в сопловом аппарате критических скоростей истечения и сил переменного магнитного поля. Синергетический магнитно-динамический эффект является наиболее эффективным для повышения гомогенности высоковязких топлив и их смесей.

Переменное магнитное поле не только усиливает процесс кавитации в сопле, но также путем воздействия на полярную часть смол в структурных системах уменьшает сопротивление последних кавитационному распаду. Дополнительно к этому в магнитно-сопловом гомогенизаторе с регулируемым сечением сопловой полости даже при незначительных давлениях топлива под клапаном создается эффективная кавитационная зона в результате вибрации клапана под воздействием переменного магнитного поля.

Гомогенизатор с регулируемым сечением сопловой полости

Сопловый гомогенизатор с регулируемым сечением сопловой полости позволяет поддерживать необходимую эффективность обработки топлива при колебаниях в топливном трубопроводе. В отличие от роторного гомогенизатора сопловый требует повышенного давления в топливной системе не ниже 1,8 Мпа, поскольку кавитационные процессы в расширяющемся сопле ЛАВАЛЯ возникают при перепаде давления на входе и выходе около 1,6 МПа.

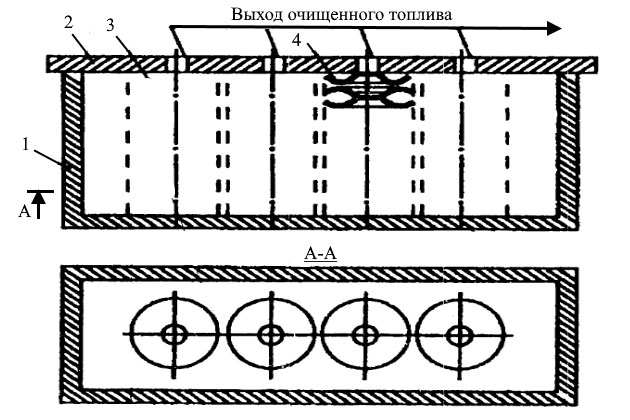

Разработан также процесс Фильтрация топлива на судахобработки топлива в фильтре гомогенизаторе, в котором пружинные тарелки компонуются таким образом, что образуется щель для очистки топлива от механических примесей, конструкция фильтра-гомогенизатора показана на рис. 6.

1 – корпус; 2 – крышка; 3 – фильтрующий пакет пружинных тарелок; 4 – пружинная тарелка

Топливо на очистку поступает снаружи фильтрующего пакета, а очищенное топливо выходит из фильтра-гомогенизатора через отверстия в крышке.

По мере работы фильтрующего пакета снаружи каждой пары тарелок на входе топлива, скапливаются топливные загрязнения (твердая фаза, смолы). Для очистки щелей пакетов каждый из них поочередно переключают на режим очистки, путем подачи под давлением топлива в обратном направлении. В этом случае пружинные тарелки, образующие щель, изгибаются, раскрывая последнюю для очистки. Поскольку на периферии щель расширяется, образуя сопловую полость, в ней возникает при истечении топлива кавитация, т. е. создаются условия для разрушения образовавшихся загрязнений и в результате – для очистки всего фильтрующего пакета.

Читайте также: Характеристики топлива для судовых дизелей

Таким образом, каждый фильтрующий пакет попеременно работает как гомогенизатор. В процессе работы фильтра гомогенизатора твердая фаза (механические примеси) скапливаются в грязевой полости, которую периодически очищают. Прошедшее очистку топливо поступает в расходную цистерну и далее в систему дополнительной очистки непосредственно перед дизелем.

Использование гомогенизаторов требует предварительного удаления из топлива воды, так как в гомогенизаторах она не отделяется. Необходимым условиям является также установка за гомогенизатором фильтра тонкой очистки.

Метод очистки топлива установкой «Марисейв»

Наиболее перспективен метод очистки топлива «Марисейв», разработанный японской фирмой «Санко Лайн К» для ВОД средней мощности. В частности, в результате полного улавливания из низкосортного топлива взвешенного в нем асфальтового шлама (всех постоянных частиц размером более 5 мкм) с последующим диспергированием его ультразвуком в тонкие микрочастицы и возвратом в общую массу топлива обеспечивается 100 %-ное сжигание тяжелого топлива.

Аппараты вихревого слоя: АВС-100 превосходят по основным показателям Сепарация топлива на судахцентробежные сепараторы, фильтры, а также гомогенизаторы, полностью исключают потери топлива и являются перспективным средством топливоподготовки на судах (табл.).

| Характеристики гомогенизаторов и аппарата АВС-100 | ||||

|---|---|---|---|---|

| Показатель | Гомогенизатор | ABC-100 | ||

| С-3ТВ | К6-ОГА-1,2 | А1-ОГМ | ||

| Производительность, м3/ч | 1,83 | 1,2 | 5 | 15 |

| Рабочее давление, МПа | 21 | 20 | 20 | 0,3 |

| Потребляемая мощность, кВт | 18 | 12 | 40 | 2,14 |

| Масса, кг | 1 200 | 850 | 1 740 | 522 |

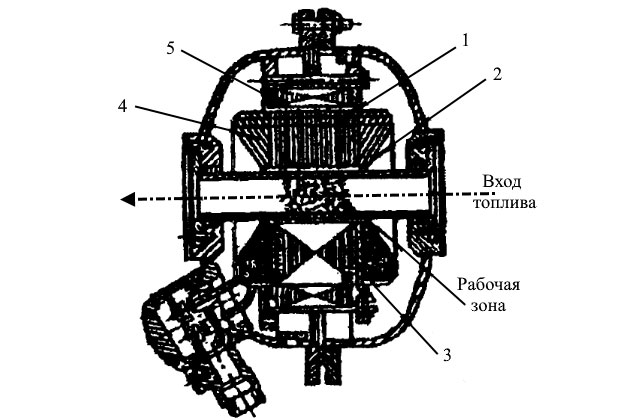

На рис. 7 приведена схема устройства аппарата АВС-100.

1 – индуктор; 2 – рабочая труба; 3 – полюс; 4 – катушка; 5 – ярмо

Принцип действия аппарата заключается в следующем: в рабочем пространстве аппарата обмотками и магнитопроводами индуктора создается вращающееся магнитное поле. Ферромагнитные частицы (используются отбракованные иглы игольчатых подшипников) – цилиндры диаметром 1,5 мм и длиной 15-16 мм из прошедшей термообработку высококачественной стали, помещаются в рабочее пространство аппарата. Под действием магнитного поля они производят сложное высокоскоростное движение. При столкновении частиц в местах ударов возникают очаги высоких температур и давления, что обеспечивает эффект, подобный гомогенизации: асфальтосмолистые включения, вода, механические примеси топлива измельчаются и равномерно распределяются по всему объему.

Оптимальный режим работы аппарата: производительность 5-6 м3/ч, температура подогрева мазута на входе в АВС-100 – 80-85 °С, масса заряда ферромагнитных частиц в рабочей зоне аппарата – 250 г.

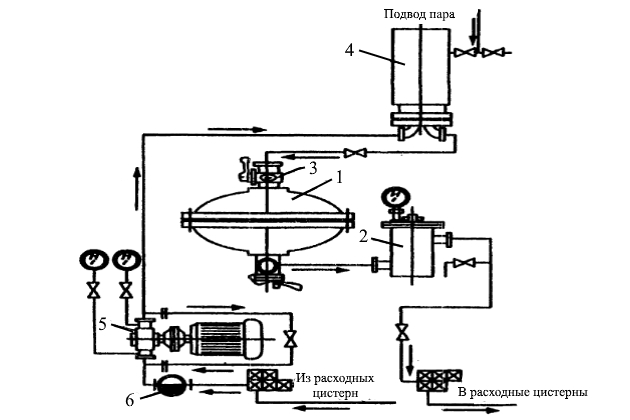

Схема включения аппарата показана на рис. 8.

1 – аппарат АВС-100; 2 – магнитный фильтр; 3 – дозатор; 4 – подогреватель; 5 – насос; 6 – фильтр грубой очистки