Топливная система низкого давления – это часть системы внутреннего сгорания двигателя, которая отвечает за подачу топлива в двигатель. Она работает под низким давлением, что позволяет обеспечить безопасность и эффективность работы. В этой статье содержится информация про устройство топливной системы низкого давления.

Такая система включает в себя такие компоненты, как насос, фильтр, регулятор давления и трубопроводы.

Топливные цистерны, измерители уровня и смесители

Топливо на судне хранится в корпусных цистернах (танках). Эти цистерны могут быть днищевыми, бортовыми и поперечными. Поперечные цистерны называются Конструкция двойного дна в районе скулы в судовом корпуседиптанками.

Различают:

- цистерны запаса, в которых хранится принимаемое на судно топливо;

- отстойные цистерны, в которых топливо очищается от механических примесей и воды;

- расходную, из которой топливо подается на последующую обработку, грязевую цистерну, в которую сбрасывают отстоявшийся шлам и воду и отсепарированные механические примеси и воду.

Цистерны запаса топлива включают:

- наполнительные и приемные трубы с арматурой;

- воздушно-переливные трубы;

- устройства для измерения уровня топлива;

- устройства для обогрева горловины и внутренние трапы для доступа людей в цистерны.

Цистерны предварительного отстоя должны быть хорошо изолированы и подогреваться с использованием двух или трех комплектов паровых нагревательных элементов для обеспечения быстрого достижения температуры 70-80 °С. В Машинном Отделении (МО) рекомендуется иметь две отстойные цистерны или цистерну с двумя отсеками, с размерами каждого отсека, обеспечивающими нагрев и осаждение частиц топлива минимум в течение 24 ч.

Обогрев топливных цистерн осуществляется с помощью паровых или водяных змеевиков; все чаще применяют местный обогрев методом размыва (горячеструйный обогрев) – циркуляция топлива по замкнутому контуру через мощный подогреватель (ПТК-20В или НТК-10В). Змеевики обогрева выполняют обычно из стальных труб и размещают в нижней части цистерн. Давление греющего пара 0,4-0,5 МПа (но не более 0,7 МПа). При положительных температурах застывания топлива необходимо предусматривать плоские змеевики по всему днищу цистерн, при отрицательных можно ограничиться устройством змеевиков местного подогрева в районе расположения приемных труб. Обогрев цистерн методом горячего размыва дает возможность значительно уменьшить количество обогревающих змеевиков в цистернах.

Объем расходных цистерн тяжелого топлива составляет 65-70 % суточного расхода топлива, расходных цистерн дизельного топлива – 20-25 % суточного расхода ГД и ДГ, цистерн отходов сепарации – 5-10 % суточного расхода топлива, цистерн сбора утечек – 3-5 % общего суточного расхода топлива.

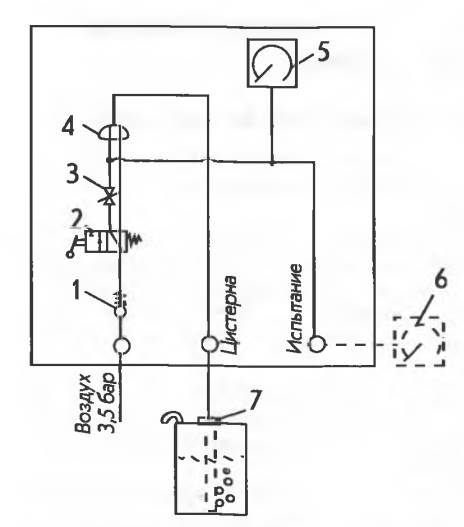

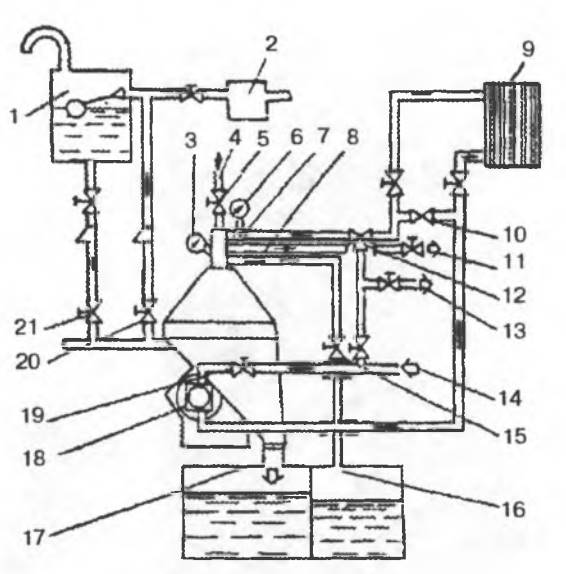

Для контроля уровня топлива в цистернах устанавливают специальные приборы и устройства. На рис. 1 приведена схема дистанционного измерения уровня в цистернах фирмы «Контрам Танклевел» (Финляндия), основанная на том, что если в трубку, находящуюся в цистерне, подается небольшое количество воздуха, то давление в трубке повышается до значения, равного гидростатическому давлению жидкости в нижней оконечности трубки. Избыточный воздух медленно удаляется из жидкости в виде пузырьков. Гидростатическое давление определяется произведением плотности жидкости на высоту столба от уровня поверхности жидкости до нижней оконечности трубки. Во время измерения количество воздуха, подаваемого в измерительную трубку, поддерживается постоянным при помощи регулятора расхода во избежание влияния колебаний уровня жидкости на точность измерения.

1 – обратный клапан; 2 – клапан переключения «измерение – продувка»; 3 – регулятор расхода; 4 – золотниковый клапан; 5 – индикатор уровня; 6 – параллельный индикатор; 7 – поплавковый клапан

Поплавковый клапан располагают непосредственно на цистерне или во всяком случае выше максимального уровня жидкости между трубкой-датчиком и сигнальной трубкой. Он предназначен для предотвращения попадания жидкости из цистерны в сигнальную трубку в случае прекращения подачи воздуха по какой-либо причине и превышения уровня жидкости в цистерне или в переливной трубке. Технические характеристики системы измерения уровня: диапазон измерения давления 0,01-0,25 МПа, точность измерения ±1 % полной шкалы, длина шкалы 260 мм, максимальное давление подаваемого воздуха 0,35 МПа, расход воздуха 12 л/ч, вибрация не влияет в диапазоне 0-50 Гц, температура окружающей среды от -20 до 55 °С.

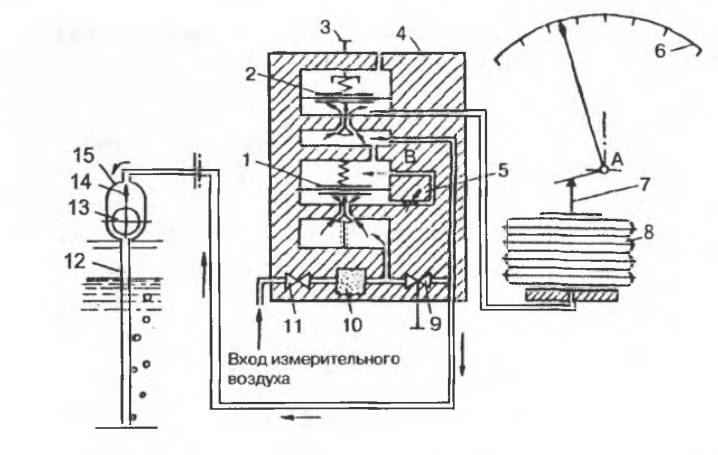

Измеритель уровня типа С-150 МС/МR фирмы «Аукситрол» (рис. 2) основан на том же принципе, но позволяет измерять уровень в жидкостях (смазочном масле, топливе, морской или пресной воде и др.) разных физических характеристик и даже в таких очень вязких продуктах, как битум. Аппарат выполнен в виде двух частей: А – механизм указателя Ст050МС или МR и В – модулятор расхода Ст100М (колпачок измерительный). Воздух должен быть очищен от воды и масла, при необходимости устанавливаются фильтр и сепаратор.

1 – регулятор расхода; 2 – предохранительный клапан; 3 – регулировочный винт; 4 – колпачок модуля расхода; 5 – дроссельный клапан; 6 – указатель; 7 – иголка указателя; 8 – сильфон; 9, 11 – клапаны; 10 – фильтр; 12 – измерительная трубка; 13 – поплавок; 14 – игольчатый клапан; 15 – предохранительный сосуд

Для получения топлив с заранее заданной вязкостью используют топливные смеси, которые получают в специальных смесителях статического или динамического типа.

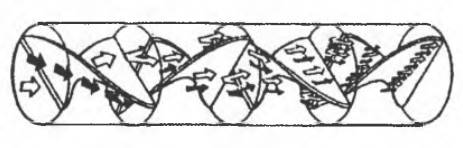

В статическом смесителе потоки смешиваемых топлив делятся на отдельные струи и перемешиваются при изменении направления течения струй. Типичным примером статического смесителя является смеситель SMX фирмы «Зульцер» (рис. 3). Смеситель состоит из заключенных в корпус последовательно соединенных право- и левосторонних спиралей, вдоль которых протекают легкое и тяжелое топлива. Для создания гомогенной смеси необходимо, чтобы при прохождении через смеситель топливо совершило 2 000-4 000 оборотов.

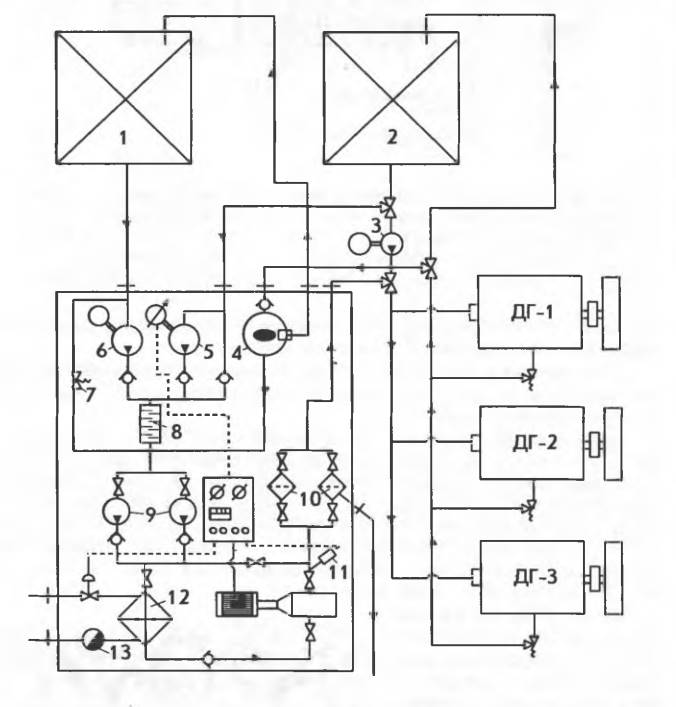

В смесительной установке со статическим смесителем (рис. 4), работающей в автоматическом режиме и обеспечивающей возможность приготовления и подачи смеси непосредственно в дизели, минуя расходную цистерну, существенно сокращается время нахождения смеси в системе. Тяжелое и дизельное топлива из расходных цистерн поступают к винтовым насосам. Насос 5 дизельного топлива снабжен электроприводом с регулируемой частотой вращения, что позволяет при необходимости менять его подачу. Из насосов топлива подаются в статический смеситель, откуда смесь одним из бустерных насосов 9 подается в подогреватель. На выходе подогревателя установлен конденсационный горшок. Температура топлива измеряется датчиком, сигнал которого сравнивается с установкой электронного регулятора Tуст, соответствующей соотношению компонентов смеси, при котором должна быть обеспечена необходимая вязкость. Если заданная вязкость смеси обеспечивается при температуре, отклоняющейся от Tуст, – это является свидетельством нарушения в соотношении компонентов смеси (либо в изменении их начальной вязкости).

1, 2 – цистерны соответственно тяжелого и дизельного топлив; 3, 5, 6, 9 – насосы; 4 – деаэратор; 7 – клапан; 8 – статический смеситель; 10 – фильтры; 11 – датчик температуры; 12 – подогреватель; 13 – конденсационный горшок

Тогда электронный регулятор выдает сигнал на увеличение или уменьшение частоты вращения вала насоса дизельного топлива. Подача насоса меняется до тех пор, пока достигаемая, благодаря этому, корректировка смеси не обеспечит T = Tуст. Цель корректировки состоит в том, чтобы заданная вязкость обеспечивалась при заданной температуре.

После фильтров топливо поступает к дизелям. Лишнее топливо из дизелей направляется в деаэратор, снабженный поплавковым клапаном для выпуска газов, а затем в расходную цистерну. Из деаэратора смесь поступает на всасывание бустерных насосов, где с помощью клапана поддерживается давление 0,1 МПа. При превышении давления (большой возврат от ДГ) излишняя часть смеси сбрасывается на прием к насосу тяжелого топлива 6. Это приводит к изменению соотношения тяжелого и дизельного топлива в смесителе и за ним, что в свою очередь фиксируется датчиком и регулятором температуры. Температура топлива уменьшается и становится ниже заданной клапаном 7. Это является свидетельством того, что потребность в дизельном топливе уменьшается. Регулятор частоты вращения уменьшает частоту вращения вала насоса дизельного топлива и его подачу до тех пор, пока не будет достигнут желаемый состав компонентов. В установке предусмотрены байпасные трубопроводы для насоса 5, подогревателя и фильтра, что позволяет использовать бустерные насосы для подачи в дизели чистого дизельного топлива с помощью отдельного насоса 3. Известно, что при снижении нагрузки на дизель качество процессов распыливания и сгорания топлива ухудшается, так как снижаются среднее давление впрыска и давление наддува, а также температура в камере сгорания, поэтому крайне желательно, чтобы состав смеси при достижении нагрузки 30-40 % и менее – облегчался, а при нагрузках, близких к холостому ходу, дизель переходил на работу на чистом дизельном топливе. На этом же топливе желательно останавливать и пускать дизели. В рассматриваемой установке такая возможность предусмотрена: в электронный регулятор состава смеси подается сигнал от установленного на двигателе датчика нагрузки.

Действие динамического смесителя основано на турбулизации потоков и использовании кавитационных явлений, возникающих вследствие создаваемой смесителем высокочастотной пульсации струй смешиваемых топлив. Динамические смесители обеспечивают более высокую гомогенность.

Для динамического смешивания топлив применяют гидродинамические сирены. Последняя состоит из размещенных в корпусе подвижного и неподвижного дисков с прорезями. При вращении ротора с частотой 3 000 об/мин струи топлива продавливаются через узкие прорези статора. Частота возникающих при этом колебаний составляет 3,6-7,2 кГц. Но в сирену нужно подавать предварительно смешанное топливо.

Подогреватели топлива и вискозиметры

Для создания нормальных условий перекачки, сепарирования и обеспечения требуемой вязкости топлива оно подогревается в топливоподогревателях кожухотрубного или пластинчатого типа. В кожухотрубном подогревателе используются U-образные трубки или штыкового типа (рис. 5).

а – с U-образными трубками; б – штыкового типа.

1 – нагревательные трубки; 2 – корпус; 3 – подвод пара; 4 – отвод конденсата; 5 – трубные доски; 6 – выход топлива; 7 – крышка; 8 – вход топлива

Достоинством подогревателей с прямыми трубками является возможность легкой очистки от загрязнений механическим путем с последующей продувкой и промывкой трубок. Недостатком нагревателей с U-образными трубками является более высокая начальная стоимость и трудность очистки, что ограничивает их применение. В качестве греющей среды в основном используется пар.

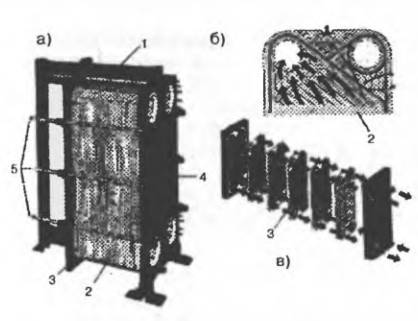

В пластинчатых подогревателях фирмы «Альфа-Лаваль» (рис. 6) с одной стороны пластин движется греющая среда, а с противоположной – топливо. Пластины выполняют из титана, алюминиевой бронзы или из нержавеющей стали. Уплотнительные прокладки изготовляют из бутадион-нитрильного каучука, иногда из специальных материалов, стойких к высоким температурам, таких, как спрессованное асбестовое волокно. Лучший материал для пластин охладителей – титан, так как он не подвержен коррозии.

а – общий вид; б – схема потоков в пластине; в – схема потоков между пластинами

Пластинчатый охладитель состоит из двух основных элементов – рамы 1 и набора пластин 2. Пакет пластин прижат подвижной нажимной плитой 3 к неподвижной боковой плите-станине 4 с помощью горизонтальных несущих стержней 5 и зажимных боковых болтов (два или более с каждой стороны). Сжатые пластины, образующие теплопередающие перегородки, подвешены к верхнему несущему стержню и зафиксированы с помощью нижнего. Чередующиеся каналы обеспечивают противоток для лучшей эффективности теплопередачи. Все каналы для каждой среды соединены параллельно так, чтобы входные и выходные отверстия были расположены на закрепленном (неподвижном) конце станины. Одна среда проходит через угловые отверстия слева, а другая – справа.

Все пластины имеют одинаковые форму и размеры, при этом каждая вторая пластина переворачивается, чтобы получилась система чередующихся каналов. Две концевые пластины отличаются тем, что у них наглухо закрыты углы. Гофрировка делает пластины более жесткими, увеличивает полезную площадь, повышает турбулентность потока.

Топливоподогреватели имеют максимальное рабочее давление в зависимости от их типов: FM-1,0 МПа, FG-1,6 МПа и FD-2,5 МПа. Площадь поверхности нагрева зависит от количества и размеров набранных пластин. Так, для подогревателя М30 максимальная поверхность нагрева – 1 335 м2.

Количество теплоты, кДж/ч, подводимой к рабочей жидкости для доведения ее до температуры, при которой она будет иметь требуемую вязкость:

где:

- GВ – расход подаваемой жидкости, м3/ч;

- ρ – плотность подогреваемой жидкости, кг/м3;

- c – удельная теплоемкость, равная 1,68-2,10 кДж/(кг К);

- T2, T1 – начальная и конечная температуры жидкости, K.

Греющая поверхность подогревателя, м2,

, требуемое количество греющего пара, кг/ч,

=

В этих формулах:

- – коэффициент запаса греющей поверхности;

- k – коэффициент теплопередачи, кДж/(м2·ч·К), который в ориентировочных расчетах может быть принят равным 400-1 600 – от конденсирующего пара к мазуту;

- – температурный напор;

- Ts – температура греющего пара при рабочем давлении = 1 МПа;

- – энтальпии греющего пара и конденсата, кДж/кг;

Важным параметром в процессе подогрева топлива является его вязкость, которая должна быть правильно выбрана и поддерживаться постоянной на различных режимах работы дизеля. Это способствует повышению экономичности дизеля, улучшению работы топливной аппаратуры, уменьшению нагарообразования и износа деталей ЦПГ, ТНВД и форсунок.

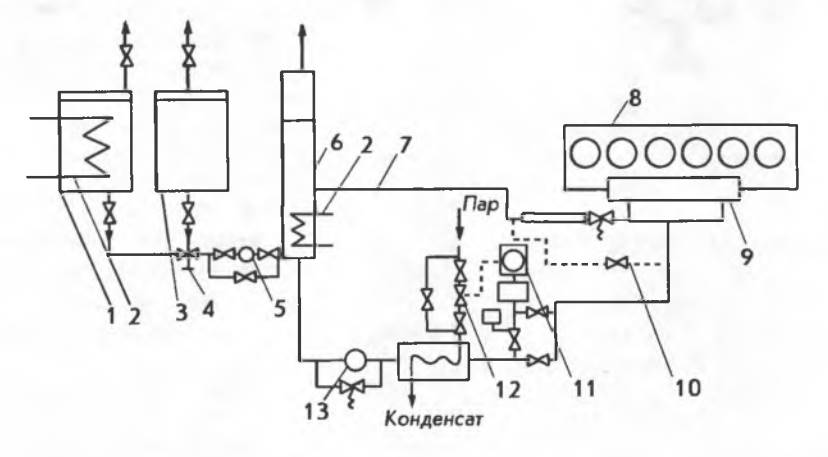

Очень важно соблюдать определенную скорость изменения вязкости топлива при переходе с легкого топлива на тяжелое, в процессе которого скорость повышения температуры не должна превышать 3 °С в минуту. В системе регулирования вязкости топлива с помощью вискозиметра предусматриваются установка автоматического клапана, регулирующего подачу свежего пара на топливоподогреватель, и рециркуляция топлива в смесительный бак (рис. 7).

1 – расходная цистерна тяжелого топлива; 2 – змеевик парового подогревателя; 3 – расходная цистерна дизельного топлива; 4 – смесительный клапан; 5 – расходомер; 6 – смесительная цистерна; 7 – трубопровод прокачки топлива; 8 – дизель; 9 – ТНВД; 10 – обводный трубопровод; 11 – вискозиметр; 12 – паровой регулирующий клапан; 13 – топливоподкачивающий насос

Наибольшее распространение получили измерители вязкости капилярного типа, основанные на использовании формулы Пуазейля, которая показывает, что динамическая вязкость прямо пропорциональна гидравлическому сопротивлению капилляра при постоянном расходе жидкости через него. Обеспечение постоянного расхода в различных конструкциях решается по-разному.

Вискозиметр системы «ВАФ-Вискотерм» с системой управления «ФАВ-Конофлоу» (Нидерланды) обеспечивает непосредственное регулирование вязкости топлива за счет автоматического регулирования температуры топлива на выходе из топливоподогревателя.

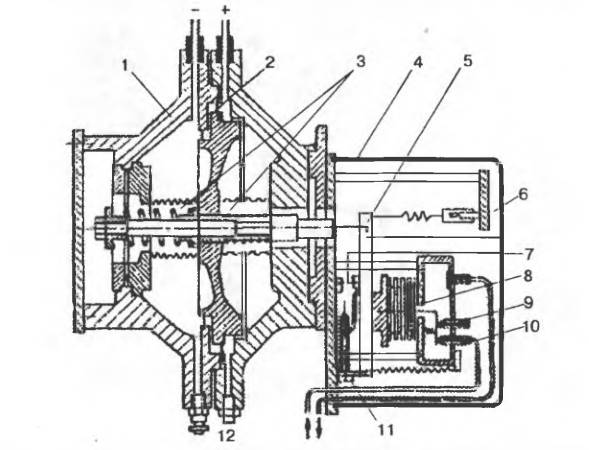

Автоматический прибор «ВАФ-Вискотерм» (рис. 8) включает в себя:

- вискотерм (чувствительный элемент), в котором вязкость топлива обусловливает перепад давления (рис. 9);

- датчик перепада давления (рис. 10), в котором разность давления (вязкость топлива) преобразуется в прямо пропорциональный воздушный сигнал;

- регулирующий прибор типа УСТ, в котором воздушный сигнал передается для указания и регулирования вязкости;

- регулирующий клапан системы «ВАФ-Конофлоу», который изменяет количество пара, поступающего в топливоподогреватель;

- редукционный клапан-фильтр системы «ВАФ-Конофлоу», в котором воздух фильтруется и поддерживается его постоянное давление перед регулирующим клапаном;

- приборы ВАФ и УСГ, регистрирующие вязкость топлива графически.

Шестеренный насос, приводимый в действие электродвигателем через редуктор, непрерывно прокачивает небольшое, но постоянное количество топлива через измерительный прибор и капиллярную трубку, в которой разность давлений прямо пропорциональна вязкости. Этот перепад давлений передается на мембрану датчика. Возникающая избыточная сила передвигает мембрану и балансирный рычаг налево, в результате чего открывается Форсунки судовых топливных насосов высокого давлениявпускная форсунка. Создается напор воздуха в воздуходувке возвратного действия.

1 – регистрирующий прибор ВАФ; 2 – регистрирующий прибор УСГ; 3 – регулирующий прибор УСГ; 4 – вискотерм; 5 – топливо к ТНВД; 6 – редукционный клапан-фильтр; 7 – регулирующий клапан в паропроводе; 8 – фильтр тонкой очистки; 9 – датчик разности давлений; 10 – предварительный топливоподогреватель

Редукционный клапан-фильтр служит для очистки воздуха и поддержания постоянным установленного воздушного давления, питающего датчик разности давлений и регулирующий прибор типа УСГ. Максимальное впускное давление 1 МПа, выпускное давление 0,175 МПа. Датчик разности давлений наполнен глицерином, так что топливо не может проникнуть в прибор.

1 – капиллярная трубка; 2 – к датчику разностного давления; 3 – корпус; 4 – шестерни насоса; 5 – всасывающая полость топливного шестеренного насоса; 6 – термометр

Автоматическая установка фирмы ВАФ обеспечивает длительную и надежную работу системы. Недостаток установки – ее сложность и необходимость поддержания рабочего воздуха в чистом и осушенном состоянии.

1 – чугунный кожух; 2 – мембрана; 3 – сильфоны; 4 – блок установки нулевой точки и диапазона измерений; 5 – балансирный рычаг; 6 – винт для установки нулевой точки; 7 – ось вращения балансирного рычага; 8 – сильфон обратной связи; 9 – удаление воздуха в атмосферу; 10 – впускная форсунка (подача воздуха давлением 0,14 МПа); 11 – выходной сигнал к регистрирующему и регулирующему приборам; 12 – винт установки диапазона измерений

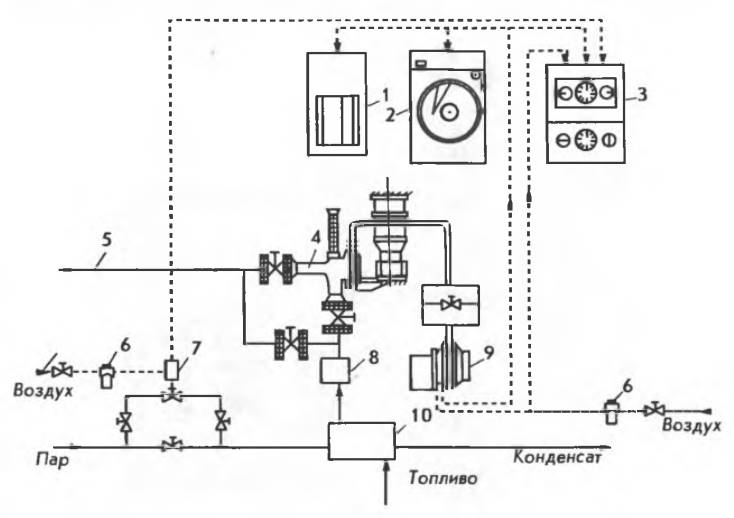

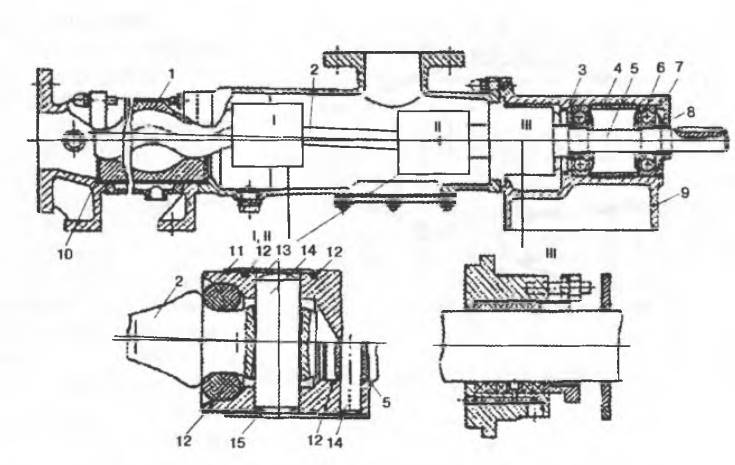

Регуляторы вязкости типа 2ИРВПД (СНГ) двухимпульсные прямого действия. Регулятор (рис. 11) состоит из следующих основных узлов:

- I – измеритель вязкости;

- II – регулятор расхода;

- III – исполнительный механизм;

- IV – показывающий прибор.

Вязкость измеряется с помощью двух узлов: регулятора расхода и измерителя вязкости. Регулятор расхода установлен за измерителем вязкости по потоку топлива и предназначен для поддержания постоянного расхода топлива через капилляр измерителя. В качестве регулирующего органа использован парорегулирующий клапан компенсационного типа. Перепад давлений Pт2 и Pт3 пропорциональный вязкости, открывает или закрывает клапан подачи греющего пара.

1 – дроссельная шайба; 2 – игла для очистки шайбы; 3 – регулирующий клапан; 4 – седло; 5 – запорный клапан; 6 – корпус; 7, 10, 11 – мембраны; 8 – настроечная пружина; 9 – измеритель-капилляр (длина 0,4 м, диаметр 2,4 мм); 12 – сильфон; 13 – парорегулирующий клапан; 14 – пружина; 15 – тарелка пружины; 16 – шток; 17 – запорный клапан; PT1, PT2, PT3, PT4 – давлние топлива на различных участках регулятора

Вискозиметр «Вискозимат» фирмы «Аскания-MAN» работает по аналогичному принципу.

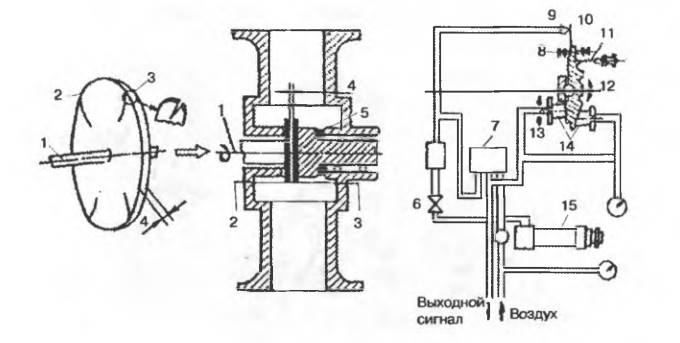

Вискозиметр типа ВИСК-21 фирмы «Евроконтроль» (рис. 12) обеспечивает измерение вязкости жидкости или смеси жидкостей с выходным сигналом по давлению 0,02-0,10 МПа.

1 – вал, проводимый электрическим двигателем; 2 – вращающаяся шайба; 3 – стационарная шайба; 4 – регулируемый зазор между шайбами; 5 – эластичное уплотнение измеряющего вала; 6 – дроссель; 7 – усилительное реле; 8 – механические споры; 9 – сопло; 10 – откидная заслонка; 11 – пружина регулирования нулевой точки; 12 – реакция на измеряемый момент; 13 – перемещение сильфона для регулирования чувствительности; 14 – сильфоны обратной связи; 15 – редукционный клапан подачи воздуха

Технические характеристики пневматического вискозиметра ВИСК-21Р («Сеффле», Швеция) следующие:

- диапазон измерения вязкости 18-1 500 мм2/с;

- точность измерения ±1 % измеряемого значения;

- максимальное рабочее давление 10 и 6,4 МПа;

- максимальная температура среды 200 °С;

- максимальная температура окружающей среды 60 °С;

- давление воздуха питания 0,14 МПа;

- расход воздуха питания 2,5 л/мин;

- выходной сигнал 0,02-0,10 МПа.

Вискозиметр работает с измерением силы трения в потоке при помощи двух дисков – вращающегося и неподвижного чувствительного (см. рис. 12). Шайба, вращающаяся с постоянной скоростью, имеет радиальные пазы, у каждого из которых край изогнут наружу. Эти края (лопатки) постоянно захватывают новую порцию жидкости с данной вязкостью и нагнетают ее в зазор между двумя шайбами. На неподвижную шайбу воздействует крутящий момент, пропорциональный измеряемому значению вязкости и расстоянию между шайбами. Приводной вал вращающейся шайбы установлен в двух шарикоподшипниках. Неподвижная измеряющая шайба прочно соединена с измеряющим валом, который также расположен в двух шарикоподшипниках. Резиновое кольцо с двумя коническими поверхностями, установленное непосредственно позади стационарной шайбы, действует в качестве уплотнения между жидкостью в измерительной коробке и наружным воздухом. Измерительный преобразователь является рычажной системой с откидной заслонкой, соплом и двумя сильфонами обратной связи. Измеряемый момент вызывает движение, которое передается через посредство измерительного вала рычажной системе откидной заслонки. Когда измеряемый момент (вязкость) увеличивается, заслонка приближается к соплу, и давление в контуре сопла растет. Усиленный выходной сигнал поступает в сильфоны обратной связи и вызывает силу, противодействующую рычажной системе, которая уравновешивает измеряемый момент.

Вискозиметр не рекомендуется применять для измерения всего диапазона вязкости жидкости. Измерения необходимо начинать в области эксплуатационных температур, для чего датчик вискозиметра оснащен термовыключателем, который одновременно защищает его от перегрузки.

Фильтр, предусмотренный в трубопроводе подачи воздуха, рекомендуется очищать один раз в год, а если воздух загрязнен, то чаще. Надо следить за степенью утечки измеряемой жидкости из коробки сальника, при необходимости следует со всей осторожностью зажать кольцо сальника. Если набивка сальника изношена настолько, что верхнее поступающее кольцо доходит до своего нижнего положения, целесообразно установить еще одно кольцо. Шарикоподшипники вращающегося вала смазывают один раз в год.

Аналогичный принцип регулирования вязкости топлива заложен в вискозиметрах двигателей 8RND-90 фирмы «Зульцер-Цегельски».

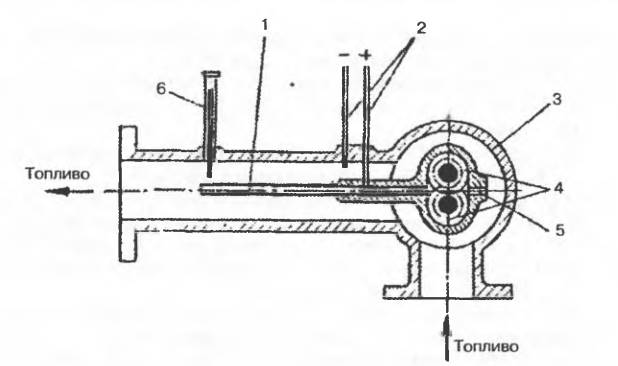

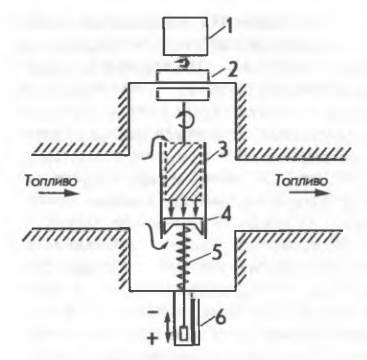

Топливо, проходящее через зазор между вращающимися цилиндром и корпусом и оказывающее давление на поршень с наружной пружиной, используется для измерения вязкости в вискозиметре типа VM-200А (рис. 13).

1 – электродвигатель; 2 – магнитная соединительная муфта; 3 – винтовой насос; 4 – поршень; 5 – пружина; 6 – чувствительный элемент

Насосы топливоподкачивающие и перекачивающие

В Топливные системы судовых устройствтопливных системах судовых дизелей применяются топливоподкачивающие и перекачивающие насосы. Первые должны обеспечить непрерывное поступление топлива постоянного давления в насосы высокого давления, вторые – предназначены в основном для перекачки топлива на судне, с судна на другие объекты или служат в качестве резервных.

Топливоподкачивающие и топливоперекачивающие насосы используются в основном шестеренного и винтового типа.

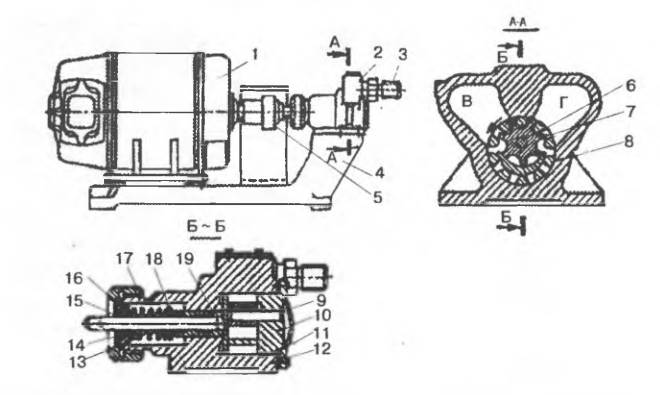

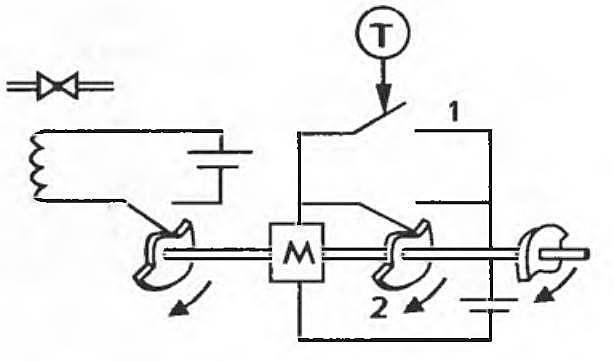

Шестеренные насосы просты по конструкции, надежны и удобны в эксплуатации, имеют невысокую стоимость, небольшие габариты и массу. Выпускаются насосы производительностью от 0,2 до 200 м3/ч при давлении до 3,5 МПа в одной ступени, с частотой вращения до 3 тыс. мин-1. В судовых условиях в зависимости от мощности установки производительность насосов редко превышает 50-60 м/ч при давлении 0,5 МПа. КПД этих насосов колеблется в пределах 50-74 %. Всасывающая способность достаточно высока, но уступает поршневым. Изменение напора, которое может иметь место в судовых дизельных установках (СДУ), незначительно меняет подачу. Однако производительность быстро падает с ростом сопротивления на всасывании. Насосы приводятся во вращение от электродвигателя или от коленчатого вала двигателя внутреннего сгорания. Недостатком шестеренных насосов является пульсирующая подача, вызывающая вибрацию трубопроводов, довольно высокий уровень шума (82-85 дБ у нового насоса и 95-100 дБ при значительном износе). Малые зазоры между зубьями шестерен не допускают перекачки сильно засоренных жидкостей.

Топливоподкачивающий насос шестерного типа (рис. 14) состоит из электродвигателя 1 и насоса 2, установленных на плите 4 и соединенных муфтой 5. Муфтовое соединение валов электродвигателя и насоса закрыто ограждением. Ведущая втулка 8, выполненная за одно целое с валом, имеет зубья с внутренним зацеплением, причем впадины зубьев сквозные, а наружной поверхностью втулка плотно прилегает к корпусу насоса 11.

1 – электродвигатель; 2 – насос; 3 – штуцер; 4 – плита; 5 – муфта; 6 – ось; 7 – малая шестерня; 8 – ведущая втулка; 9 – крышка-пластина; 10 – крышка; 11 – корпус насоса; 12 – прокладка; 13 – пружина; 14 – трубка сильфона; 15 – уплотнительное кольцо; 16 – уплотнительная втулка; 17 – накидная гайка; 18, 19 – втулки

Между зубьями ведущей втулки 8 и зубьями малой шестерни 7 расположен серповидный выступ крышки 10. Шестерня 7 установлена на оси 6, впрессованной в отверстие крышки 10 и расположенной эксцентрично относительно оси вращения ведущей втулки 8. Прокладка 12 обеспечивает осевой зазор между шестернями и корпусом насоса. Топливо всасывается через ФГО из бака по всасывающему трубопроводу в полость В, заполняет промежутки между зубьями втулки и малой шестерни и силой вращения выдавливается зубьями в полость Г, штуцер 3 и далее в нагнетательную магистраль, идущую к ФТО. Для предотвращения утечек топлива со стороны вала втулки 8 имеется уплотнение, состоящее из втулок 16, 18, 19, уплотнительного кольца 15, трубки 14 и пружины 13. Латунная гофрированная трубка 14 припаяна одним концом к бронзовой уплотнительной втулке 16, а другим – к бронзовой втулке 18, которая распирается пружиной 13 и прижимается торцом к торцу втулки 19, напрессованной на вал втулки 8, не допуская попадания топлива внутрь уплотнительного элемента. Для устранения вытекания топлива, просочившегося внутрь уплотнительного элемента, установлено дополнительное уплотнительное кольцо 15. Просочившееся топливо попадает на плиту и удаляется по трубе, соединенной с трубой слива грязного топлива.

Основные характеристики шестеренных насосов приведены в табл. 1.

| Таблица 1. Характеристика шестеренных насосов | ||||

|---|---|---|---|---|

| Показатель | Р-3-3а | Р-3-4,5а | Р-3-7,5 | Р-3-60 |

| Производительность: м3/ч | 1,1 | 3,8 | 5 | 38 |

| л/с | 0,31 | 0,92 | 1,4 | 10,5 |

| Давление нагнетания, МПа | 1,45 | 0,33 | 0,33 | 0,28 |

| Частота вращения, мин1 | 1 450 | 1 450 | 1 450 | 990 |

| Номинальная мощность на валу насоса, кВт | 1,1 | 0,8 | 1,3 | 9,5 |

| Высота всасывания, кПа | 50 | 30 | 30 | 70 |

| Масса насоса, кг | 11 | 13 | 15,5 | 92,5 |

| Габариты, мм | 235×213×!36 | 250×213×!36 | 275×213×!36 | 345×320 |

Винтовые насосы находят широкое применение для перекачки вязких жидкостей. Они выпускаются производительностью от 0,2 примерно до 1 тыс. м3/ч, с давлением до 25,0 МПа. В системах СДУ производительность их редко превышает 300-400 м3/ч, а давление 1,0-1,2 МПа.

Производительность насоса с увеличением напора меняется незначительно, но падает с ростом сопротивления на всасывании.

Относительно высокий КПД, доходящий до 85 %, небольшие габариты и масса (особенно при большой производительности), равномерная, без пульсации подача, достаточная высота всасывания, отсутствие шума и вибрации явились причинами широкого распространения насосов этого типа. Основным недостатком винтовых насосов является сложность изготовления, а следовательно, более высокая стоимость по сравнению с шестеренными. Кроме того, из-за малых зазоров между винтами перекачиваемая жидкость должна иметь смазывающие свойства и быть тщательно очищенной.

Российской промышленностью выпускаются трехвинтовые насосы с циклоидальным профилем винта для перекачивания чистых нефтепродуктов без абразивных примесей, двухвинтовые – для перекачивания чистых и загрязненных жидкостей и одновинтовые для перекачивания чистых и загрязненных химически активных жидкостей с содержанием механических примесей (табл. 2).

| Таблица 2. Характеристика винтовых насосов | ||||

|---|---|---|---|---|

| Условное обозначение типоразмера насоса Указано неполное обозначение насосов, а только числа соответственно значений подачи и развиваемого давления.x | Максимально допустимое давление МПа (кгс/м2) при вязкости м2/с (°ВУ) | |||

| 0,03·10-4(1,25) | 0,21·10-4(3) | 0,38·10-4(5) | 0,76·10-4(10) и более | |

| 3В 0,25/25 | 0,63 (6,3) | 1,6 (16) | 2,5 (25) | 2,5 (25) |

| 3В 0,6/63 | 2,0 (20) | 2,5 (25) | 2,5 (25) | 6,3 (63) |

| 3В1/100 | 2,5 (25) | 4,0 (40) | 10 (100) | 10 (100) |

| 3В1,6/40 | 2,0 (20) | 2,5 (25) | 2,5 (25) | 4 (40) |

| 3В2,5/100 | 2,5 (25) | 4,0 (40) | 10 (100) | 10 (100) |

| 3В4/25 | 1,0 (10) | 1,6 (16) | 2,5 (25) | 2,5 (25) |

| 3В4/160 | 3,0 (30) | 6,3 (63) | 16 (160) | 16 (160) |

| 3В8/25 | 1,0 (10) | 1,6 (16) | 2,5 (25) | 2,5 (25) |

| 3В8/63 | 2,0 (20) | 3,0 (30) | 4,0 (40) | 6,3 (63) |

| 3В16/25 | 0,63 (6,3) | 1,0 (10) | 2,5 (25) | 2,5 (25) |

| 3В16/63 | – | 4,0 (40) | 6,3 (63) | 6,3 (63) |

| 3В40/25 | 0,4 (4) | 1,6 (16) | 2,5 (25) | 2,5 (25) |

| 3В63/25 | 0,4 (4) | 1,6 (16) | 2,5 (25) | 2,5 (25) |

| 3В125/16 | 0,4 (4) | 1,0 (10) | 1,6 (16) | 2,5 (25) |

| 3В320/16 | 0,25 (2,5) | 1,0 (10) | 1,0 (10) | 1,6 (16) |

| 3В400/16 | 0,25 (2,5) | 0,4 (40) | 0,63 (6,3) | 1,6 (16) |

Условное обозначение насосов Аl ЗВ 8/25—11/10Б-3 расшифровывается следующим образом:

- А – конструктивный признак;

- I – исполнение;

- 25 – обозначение типоразмера;

- 11 – округленное значение подачи насоса, м3/ч;

- 10 – давление на выходе из насоса, кгс/см2;

- Б – обозначение материала проточной части – бронза;

- K – сталь 12х18H9T;

- 3 – индекс после буквы Б обозначает модификацию агрегата по типу электродвигателя.

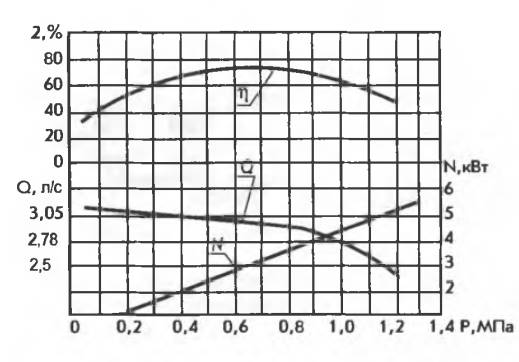

Изменение потребляемой насосом мощности N, производительности Q и КПД – η винтового насоса ЗВ 8/25 от давления перекачиваемого дизельного топлива вязкостью 0,07·10-4 м2/с (1,6° ВУ) при вакуум-метрической высоте всасывания – 5 м показано на рис. 15.

Насосы могут поставляться для работы на высоковязких нефтепродуктах с температурой до 150 °С и давлении 1,0 МПа. Давление, развиваемое насосом, равно сопротивлению системы и определяется разностью уровней во всасывающем и напорном резервуарах и давлением в них.

Современные винтовые насосы делятся на три основные группы: с циклоидальным зацеплением, с геликоидальным зацеплением (негерметичные) и героторные (одновинтовые) или насосы «Моно».

Топливоперекачивающие насосы типа «Моно» (рис. 16) применяют на современных ролкерах с двумя СОД.

1 – статор (резиновый); 2 – изгибаемый стержень; 3 – радиальное уплотнение; 4 – дистанционная втулка; 5 – приводной вал; 6 – подшипник качения; 7 – крышка подшипника; 8 – кольцо Зегера; 9 – корпус подшипника; 10, 12 – уплотнительные кольца; 11 – пружинное стопорное кольцо; 13, 15 – предохранительные втулки; 14 – цилиндрические штифты

Винтовые насосы с циклоидальным зацеплением – трехвинтовые, являются наиболее распространенными на флоте. Их достоинства:

- высокий КПД (до 85 %);

- умеренные масса и габариты;

- отсутствие пульсации расхода;

- хорошая всасывающая способность;

- отсутствие вибрации и шума.

Недостатки:

- повышенная чувствительность к чистоте перекачиваемого топлива;

- высокая стоимость.

Основными поставщиками винтовых насосов с циклоидальным зацеплением за рубежом являются фирмы IМО (Швеция), «Хамварти» (Англия), «Хутгуин» (Нидерланды), предприятия Венгрии и др. (табл. 3).

| Таблица 3. Топливоперекачивающие и топливоподкачивающие насосы СДУ | ||||

|---|---|---|---|---|

| Марка (фирма, страна насоса) | Количество насосов | Производительность, Q м3/ч | Напор H, МПа | Назначение насоса |

| AAE-38-3NF/у (IMO) | 2 | 7,2 | 1 | Топливоподкачивающий |

| ABF-80-3(IMO) | – | 35 | 0,20 | Топливоперекачивающий |

| ACG (ШО) 52-2N2F/60 | 2 | 9,6 | 0,55 | Топливоподкачивающий |

| AAH-45-3 (тип D) | 4 | 3,6-6,9 | 1 | Топливоподкачивающий |

| ABF-80-3 (тип С) | 3 | 34-39,5 | 0,40 | Топливоперекачивающий |

| ACO-70-2 (ШО) | 2 | 26 | 0,20 | Топливоперекачивающий |

| ASE-38-2 NC/60 (ШО) | 2 | 25 | 0,20 | Топливоподкачивающий |

| ACG-70-2N2F/60 | 2 | 25 | 0,20 | Топливоперекачивающий |

| PA-452 (Польша) | 2 | 4 | 1,0 | Топливоподкачивающий |

| ACG-15-2 | 2 | 6,25 | 0,60 | Топливоподкачивающий |

| ABF-8-3 (Польша) | 4 | 38 | 0,35 | Топливоперекачивающий |

Винтовые геликоидальные насосы отличаются отсутствием соприкосновения между винтами с прямоугольной или трапецеидальной нарезкой. Вращение от ведущего вала к ведомому передается с помощью редуктора. Эти насосы отличаются усиленными протечками по длине винта при повышении давления нагнетания до 3,5-4,0 МПа, их КПД составляет 75-80 %. Наличие редуктора увеличивает массу и габариты насоса.

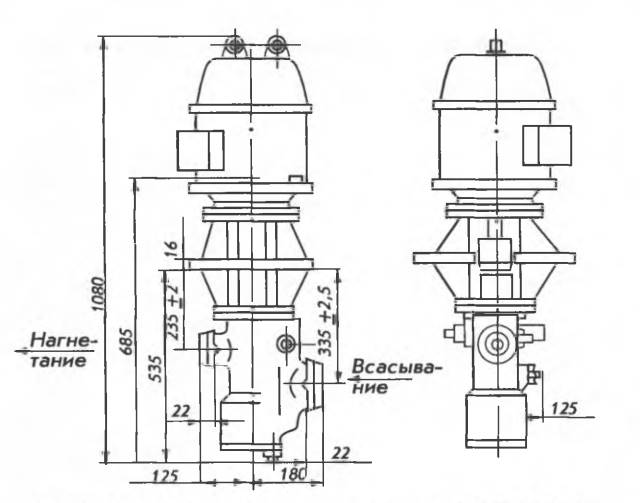

Шестеренные и винтовые насосы малой производительности выпускаются в горизонтальном исполнении, а большей производительности – в вертикальном исполнении (рис. 17).

При выборе насоса необходимо располагать характеристикой трубопровода, представляющей зависимость полного сопротивления от расхода жидкости. Рабочий режим насоса определяется точкой пересечения характеристик насоса и трубопровода.

При выборе производительности насоса и развиваемого им давления необходимо учитывать, что слишком большие их значения ведут к росту мощности привода и соответственно к снижению экономичности установки.

Производительность топливоперекачивающего насоса должна быть такой, чтобы продолжительность заполнения цистерны наибольшего объема составляла не более 1 ч и была достаточной для перекачки суточного расхода топлива за 1,5 ч. Производительность судовых топливоподкачивающих насосов должна в 1,5-2,5 раза превышать часовой расход топлива главного двигателя (ГД) и, как правило, она не превышает 10-13 м3/ч.

Давление, развиваемое топливоперекачивающим насосом, принимается от 0,25 до 0,50 МПа в зависимости от условий его работы. Давление, развиваемое топливоподкачивающим насосом, зависит от типа двигателя, который он питает, и лежит в пределах 0,25-1,0 МПа.

В общем случае производительность насоса, м3/ч,

где:

- V – объем жидкости, которую необходимо перекачивать на номинальном режиме работы установки, м3;

- i – число одновременно действующих насосов;

- τ – время, в течение которого необходимо перекачивать заданный объем, ч;

- K1 – коэффициент запаса производительности, равный 1,15-1,18;

- GГД – расход топлива на ГД, кг/ч;

- τ2 = 1-2 ч;

- ρ – плотность топлива, кг/м3.

Мощность электродвигателя насоса, кВт

где:

- H – спецификационное давление, МПа;

- η – общий КПД насоса;

- K2 – коэффициент запаса мощности, равный 1,1-1,5 (с увеличением мощности уменьшается).

Сепараторы, схемы их включения и автоматического управления

В сепараторах используется принцип расслоения жидкостей различных плотностей или жидкости и взвешенных в ней частиц под действием центробежных сил, возникающих при вращении барабана. Для создания центробежного поля при очистке жидкости применяют аппараты двух типов: неподвижный – гидроциклон, в котором поток жидкости вращается в неподвижном корпусе цилиндрической, цилиндроконической или конической формы, и вращающийся – центрифуга, ротор которой вращается вместе с жидкостью. Центрифугу, имеющую ротор с пакетом конических тарелок, обычно называют тарельчатым центробежным сепаратором. Подобные устройства наиболее широко распространены на морском флоте для очистки топлив и масел.

В Сепараторы топлива и маслатарельчатой центрифуге жидкость, введенная в ротор по центральной внутренней трубе, движется к периферии пакета конических тарелок, которые делят поток в роторе на ряд тонких слоев. В результате путь осаждения механических частиц и глобул воды становится короче и процесс осаждения ускоряется.

Эффективность очистки жидкости в тарельчатой центрифуге повышается с увеличением максимального радиуса тарелок. Однако увеличение rmax ограничено диаметральным размером ротора, так как при rmax равном внутреннему радиусу ротора, на его стенках не остается места для сбора шлама, и грязеемкость центрифуги в этом случае будет очень маленькой. В тарельчатой центрифуге существует предел разделения суспензии, который определяется минимальным критическим размером частиц, выделяемых в осадок.

Очистка высоковязких топлив в сепараторах может осуществляться в режиме пурификации или кларификации в зависимости от содержания в топливе воды. Режим пурификации обеспечивает непрерывное удаление из топлива воды и постепенное накопление в барабане сепаратора механических примесей, выброс которых в грязевую емкость производится периодически. Режим кларификации предусматривает после очистки высоковязкого топлива сепаратором в режиме пурификации дополнительную очистку от оставшихся механических примесей, которые скапливаются в барабане и по мере заполнения его грязевой полости выбрасываются в грязевую цистерну.

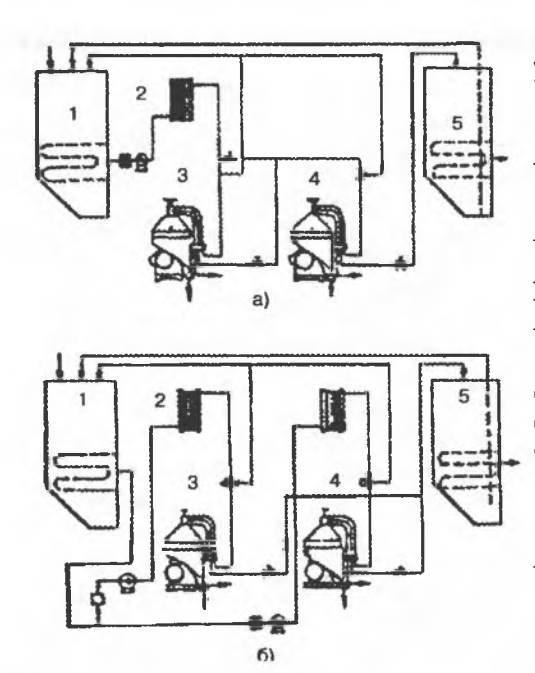

Обычно для очистки топлива используется, по меньшей мере, два сепаратора, устанавливаемых последовательно (рис. 18, а) и параллельно (рис. 18, б). При сепарации остаточных сортов топлива в случае достойной производительности каждого сепаратора самая эффективная очистка обеспечивается при последовательном расположении сепараторов, работающих в режиме пурификации и кларификации.

а – последовательное расположение сепараторов; б – параллельное распложение сепараторов;

1 – отстойный бак; 2 – подогреватель; 3, 4 – сепараторы; 5 – расходный бак

Каждый сепаратор по своей производительности должен быть способен очищать все количество топлива, потребляемого двигателем, не превышая величины потока, рекомендуемой заводом-изготовителем.

Если производительность установленного сепаратора низкая (для данной вязкости используемого топлива) и если устанавливается более одного сепаратора, то для обеспечения меньшей скорости потока рекомендуется параллельная работа. Производительность, при которой за установленное время будет сепарироваться из топлива максимальное количество примесей, является оптимальной. Она определяется по формуле:

где:

- ge – удельный расход топлива, кг/ (кВт ч);

- t – время работы основного очистителя в течение суток (при наличии резервного очистителя – от 8 до 20 ч, при отсутствии – не более 8 ч);

- k, ρ – вязкостный коэффициент и плотность топлива соответственно (для дизельного топлива) k = 1, ρ = 840 кг/м3;

- для моторного топлива ДТ и мазута Ф5:

- k = 0,56,

- ρ = 903 кг/м3;

- для мазута флотского Ф12:

- k = 0,44,

- ρ = 918 кг/м3;

- Ne – эффективная мощность ЭУ,кВт.

По принципу очистки барабана от грязи сепараторы делятся на две группы:

- несамоочищающиеся, из которых накопившуюся в барабане грязь удаляют вручную, для чего требуется остановка и разборка сепаратора;

- и самоочищающиеся, из которых грязь удаляется автоматически под действием центробежных сил на ходу сепаратора во время открытия барабана.

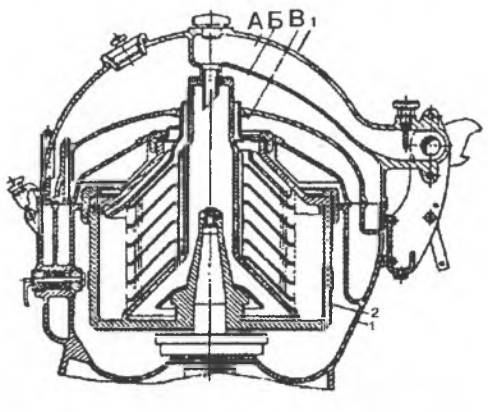

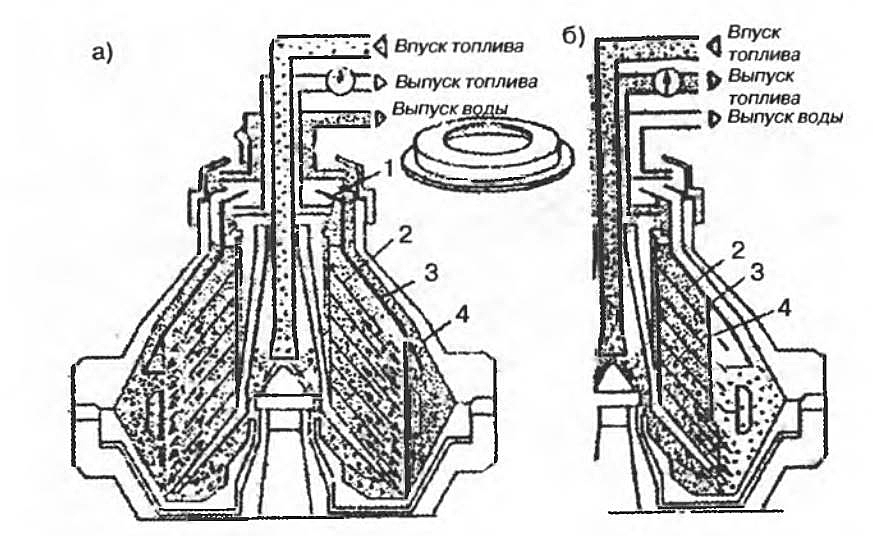

Процесс очистки топлива в барабане сепаратора представлен на рис. 19, на котором барабан показан в сборе.

Условно левая часть чертежа показывает настройку сепаратора на пурификацию, а правая – на кларификацию. При пурификации топливо поступает во внутреннюю вертикальную полость тарелкодержателя и через отверстия в его коническом основании попадает в распределительные отверстия конических тарелок. В результате непрерывной подачи грязное топливо по каналу А через распределительные отверстия в тарелкодержателе заполняет межтарелочное пространство.

Здесь, при вращении барабана 2 топливо очищается, благодаря разности центробежных сил, действующих на частицы топлива, воды и механических примесей.

Вследствие наклона тарелок, образующих пакет, частицы воды и механические примеси, как более тяжелые, идут вниз, к периферии тарелок по их нижним поверхностям, а очищенное топливо – вверх, по верхним поверхностям тарелок к центру барабана. Достигнув наружной поверхности вертикальной части тарелокодержателя, топливо перемещается вверх и по кольцевому зазору между тарелкодержателем и водяной горловиной попадает в среднюю камеру Б крышки – сборника 1 сепаратора. Отсюда его забирает насос и направляет в систему.

Механические примеси, будучи тяжелее воды и топлива, отбрасываются на стенки корпуса барабана. Вода, отброшенная к стенкам барабана, перемещается по ним вверх и через зазор между водяной горловиной и регулировочной шайбой попадает в нижнюю камеру крышки-сборника.

Принцип действия автоматизированного сепаратора с периодической очисткой барабана состоит в следующем.

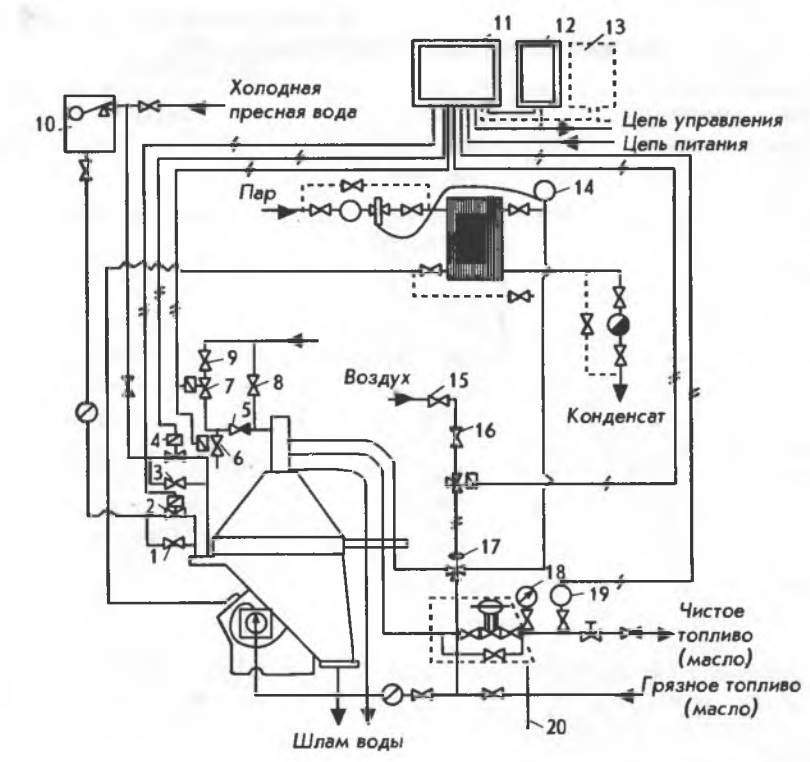

При пуске сепаратора вначале через электромагнитный клапан 2 (рис. 20) подводится вода для запирания барабана сепаратора поршнем-затвором 3, который, поднимаясь в верхнее положение, входит в полость 14 и запирает разгрузочные окна 5, расположенные по окружности барабана. Примерно через четыре минуты работы сепаратора открывается электропневматический клапан 12, подводящий сжатый воздух в сервомотор топливного клапана 13, который, открываясь, пропускает подогретое топливо в барабан сепаратора. Топливо подается насосом 18 через подогреватель 16.

1, 2 – электромагнитный клапан; 3 – поршень-затвор; 4, 6 и 14 – полость; 5 – разгрузочные окна; 7 – датчик, 8 и 9 – трубопроводы; 11 – клапан водяного затвора; 11 – трубопровод сжатого воздуха; 12 – электропневматический клапан; 13 – топливный клапан; 15 – отверстия для отвода воды; 16 – подогреватель; 17 – откачивающий насос; 18 – топливный насос; 19 – дроссельный клапан

Производительность сепаратора устанавливают дроссельным клапаном 19, регулируя разность давлений перед и за этим клапаном. Очищенное топливо из полости 6 сепаратора откачивается насосом 17.

По сигналу на пульте управления «Барабан засорен», который подается датчиком 7, производится очистка барабана. Это происходит следующим образом. Топливный клапан 13 перекрывает поток топлива в сепаратор.

Электромагнитный клапан 1 открывает доступ воды в полость 4, в результате чего поршень-затвор опускается вниз и открывает разгрузочные окна 5 барабана для удаления шлама. Через 15 с клапан 1 закрывается, и вода из полости 4 отводится по отверстию 15 в барабане. Клапан водяного затвора 10 открывается через 100 с после включения программы очистки и остается открытым примерно 35 с.

Сепарирование прекращается включением программ остановки. Электродвигатель при этом продолжает работать еще около 70 с, что является достаточным для полной очистки барабана сепаратора. При включении тока закрываются все электромагнитные клапаны. Таким образом, барабан остается опорожненным, и все клапаны закрытыми.

Работа сепаратора обеспечивается холодной пресной водой, подводимой в бак по трубопроводу 8, и теплой пресной водой, которая подается к сепаратору по трубопроводу 9. К клапану 12 подводится сжатый воздух по трубопроводу 11.

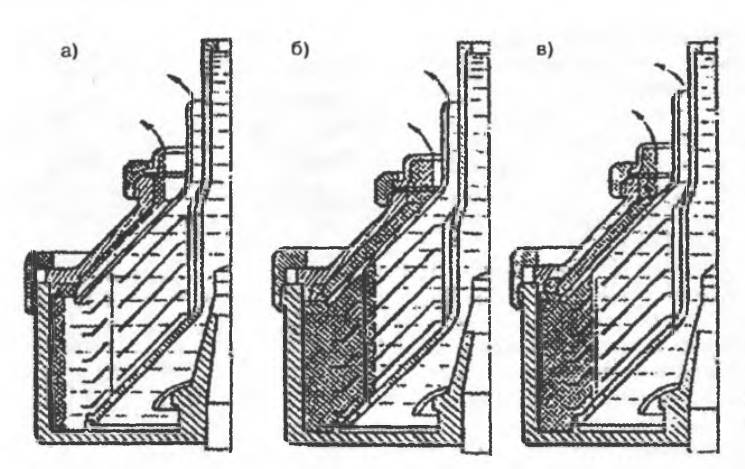

На рис. 21 в последовательности, соответствующей порядку сборки, показаны детали барабана: порядок сборки на режим пурификации (рис. 21, а) и на режим кларификации (рис. 21, б).

а – на режим пурификации; б – на режим кларификации

Отличием при настройке на пурификацию является установка над комплектом тарелок 5 на тарелкодержателе 3 водяной горловины 6 и закрепление на крышке барабана 9 регулировочной шайбы 12 с помощью кольцевой гайки 14.

При настройке на кларификацию водяную горловину, регулировочную шайбу и нижнюю тарелку из комплекта удаляют, а вместо них устанавливают нижнюю тарелку 4 без выпускных отверстий, верхнюю тарелку 7 с высокими ребрами и на крышку барабана вместо регулировочной шайбы закрепляют грязевую горловину 13. На рисунке показаны кольцо 2, резиновые кольца 8 и 11 и кольцевая гайка 10.

Для нормального процесса сепарации большое значение имеет правильный выбор размера регулировочной шайбы. В комплект барабана входят несколько шайб с различными внутренними диаметрами. Использование той или иной шайбы зависит от разности плотности сепарируемого топлива и воды и от процентного содержания воды в топливе. Чем больше разница плотности и чем больше содержание воды в топливе, тем больше должен быть внутренний диаметр регулировочной шайбы. Это объясняется следующим. В процессе сепарации между топливом и водой в барабане устанавливается граница раздела, при которой вода не должна выходить из сепаратора с очищенным топливом, а топливо не должно выходить из барабана вместе с отсепарированной водой через зазор, создаваемый регулировочной шайбой. Если зазор слишком велик (рис. 22, а), то сопротивление канала, по которому вода выходит из барабана, уменьшается и граница раздела приближается к стенкам барабана, в результате чего часть топлива уходит с водой.

Если зазор меньше требуемого (рис. 22, б), то сопротивление выходного канала для воды возрастает и граница раздела приближается к центру барабана, из-за чего часть воды может уйти с очищенным топливом. И только при правильно подобранной регулировочной шайбе (рис. 22, в) вода полностью отделяется от сепарируемого топлива, а потери топлива с удаляемой из барабана водой незначительны.

При выборе регулировочной шайбы следует учитывать следующее. Чем больше плотность топлива, тем ближе к периферии будет приближаться граница раздела. Чтобы не допустить этого, необходимо устанавливать регулировочную шайбу с меньшим внутренним диаметром. И, наоборот, при сепарации легких топлив выбирают шайбу с большим внутренним диаметром.

При кларификации, как и при пурификации, неочищенное топливо подается во внутреннюю полость тарелкодержателя. Однако, благодаря наличию нижней сплошной тарелки, топливо входит в межтарелочные зазоры с периферии, что делает его путь длиннее, увеличивает время нахождения в барабане и обеспечивает более тонкую очистку.

Отделяемые частицы механических примесей центробежной силой прижимаются к нижним поверхностям тарелок, собираются в более крупные соединения и сбрасываются с нижних кромок в грязевую камеру к стенкам барабана.

Скорость движения топлива в межтарелочных зазорах определяет качество очистки. При высокой скорости мелкие частицы пройдут вместе с топливом весь зазор, так и не успев отсепарироваться. Поэтому на качество очистки влияет подача сепаратора, в связи с чем предусмотрено ее регулирование.

Для обеспечения удовлетворительной сепарации в обычных сепараторах плотность тяжелых топлив не должна превышать 0,99 кг/л при 15 °С. Максимальная разница в плотностях топлива и воды находится в диапазоне 80-90 °С. Вязкость топлива при сепарации должна быть 12-16 сСт (двухтактные дизели) и 9,5-14 сСт (четырехтактные дизели). Фирма «Альфа-Лаваль» рекомендует соблюдать следующие оптимальные соотношения производительности сепаратора и температуры сепарации в зависимости от вязкости.

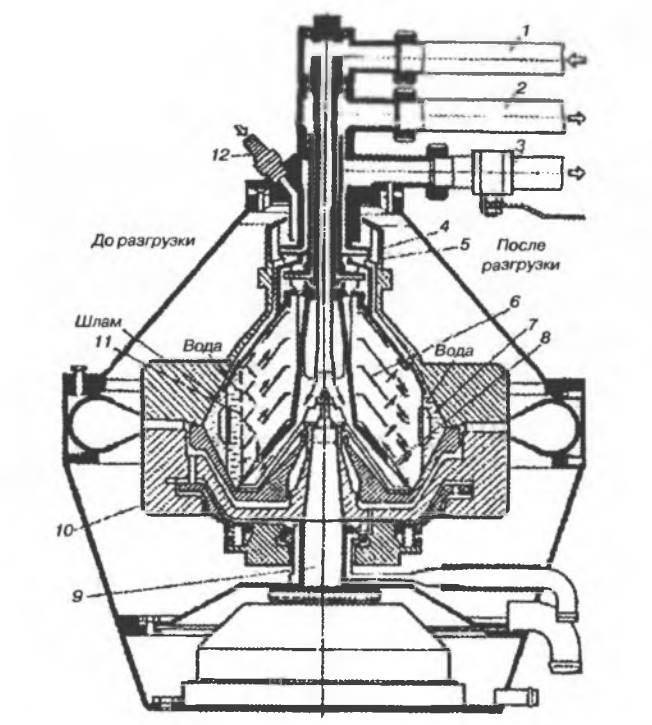

Топливо, прошедшее подогреватель, поступает в сепаратор сверху через патрубок (рис. 23) и далее по центральному каналу движется в нижнюю часть барабана, приводимого во вращение электродвигателем посредством вала. При поступлении в барабан топливо приходит во вращение вместе с ним, и по мере продвижения по узким щелям, образованным между тарелками, в направлении оси вращения, скорость топлива увеличивается и приходит в соответствие с частотой вращения барабана. В щели между тарелками топливо попадает через отверстие в распределительном диске и аналогичные отверстия в тарелках. В зависимости от размеров сепаратора число тарелок составляет 15-50. В целях повышения эффективности очистки, зазор между тарелками в современных сепараторах уменьшен до 0,5-0,6 мм.

1-3 – патрубки; 4-5 – напорный и гравитационный диски; 6 – тарелки; 7 – водяной затвор; 8 – распределительный диск; 9 – вал; 10 – барабан; 11 – граница раздела воды с топливом; 12 – водоотводной канал

Одновременно с вращением, топливо под действием напора, создаваемого на входе сепаратора, движется между тарелками, где происходит его очистка, и далее направляется к выходному патрубку 2.

| Вязкость, сСт при 50 °С | Температура сепарации, °С | Пропускная способность, % |

| 30 | 70-98 | 62 |

| 40 | 80-98 | 62 |

| 60 | 80-98 | 47 |

| 100 | 90-98 | 45 |

| 180 | 90-98 | 31 |

| 380 | 98 | 26 |

| 460 | 98 | 22 |

| 600 | 98 | 18 |

| 700 | 98 | 16 |

При работе в режиме пурификации в барабане сепаратора поддерживается водяной затвор (см. рис. 23). Граница раздела воды с топливом должна располагаться у внешней кромки распределительных отверстий и ни в коем случае не проходить по отверстиям или правее них. В первом случае будет наблюдаться торможение потока топлива на входе в тарелки, что приведет к резкому ухудшению сепарации, а во втором – в зону очищенного топлива будет поступать вода.

Эффективность сепарации повышается, когда поверхность раздела отодвигается влево от отверстий, так как увеличивается эффективная поверхность тарелок. Но в этом случае растет опасность исчезновения (разрыва) водяного затвора и, как следствие, утечка топлива к водоотводному патрубку 3. Для создания водяного затвора в сепаратор по каналу 12 подводится вода, которая служит и для промывки барабана при его разгрузке.

Обычно водяной затвор пополняется за счет воды, сепарируемой из топлива. Для поддержания равновесного положения между количествами воды, отбираемой из топлива (поступающей в зону гидравлического затвора) и уходящей из него, на выходе установлен гравитационный диск. Поскольку давление на границе раздела топлива с водой, а значит, и положение границы зависят от плотности топлива, размеры диска подбирают в соответствии с ней. Неправильно подобранный диск приведет к смещению поверхности раздела и нарушению эффективности сепарации.

Необходимость в регулировании водяного затвора путем подбора гравитационного диска в новых моделях сепараторов АЛКАЛ («Альфа-Лаваль») и Секутрол («Вестфалия») полностью исключена, так как в них осуществлен непрерывный контроль за выходящим из сепаратора топливом и при появлении в нем воды автоматически увеличивается проходное сечение клапана, осуществляющего разгрузку барабана от воды. Вода отводится непрерывно с помощью напорного диска по каналу 3.

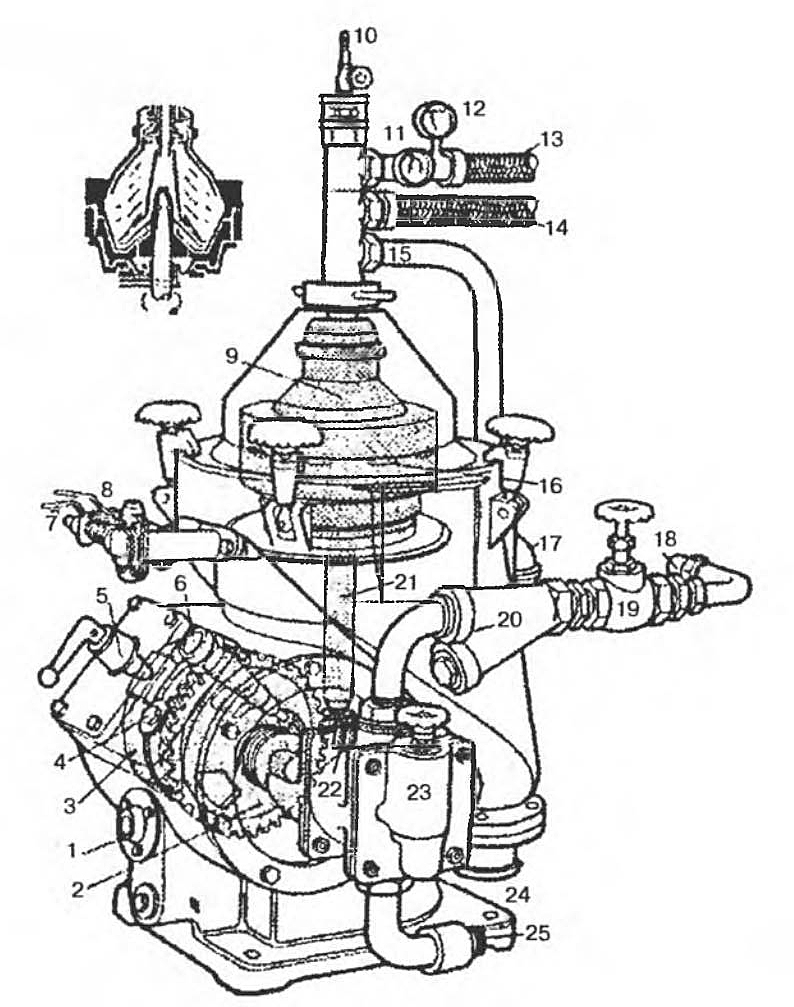

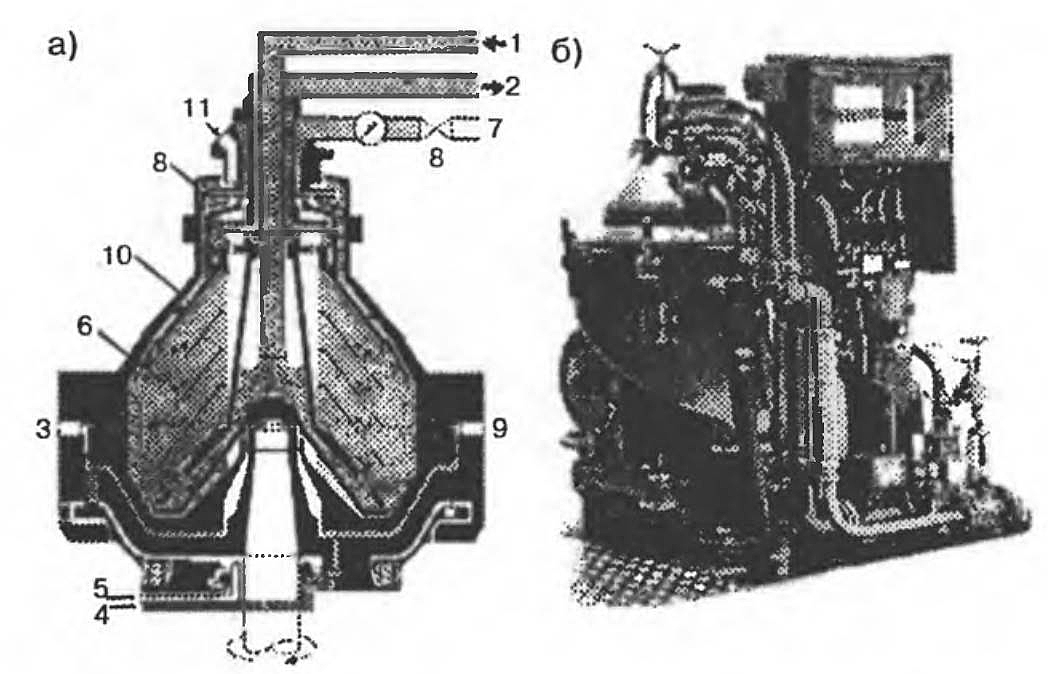

Наиболее распространенными и эффективными являются сепараторы фирмы «Альфа-Лаваль» (рис. 24). Сепаратор может работать как кларификатор (отделение твердых частиц из топлива) или как Сепараторы топлива и маслапурификатор (сепарация воды и отстоя, причем вода непрерывно удаляется из барабана). При работе в режиме пурификатора вода и очищенное топливо покидают сепаратор через свой выход.

Выход более тяжелой фазы воды расположен на несколько большем радиусе, чем выход более легкой жидкости.

1 – маслоуказательное стекло; 2 – червячное колесо; 3 – фрикционная муфта; 4 – пробка для залива масла; 5 – тормоз; 6 – счетчик частоты вращения; 7 – подвод регулирующей воды для закрытия; 8 – подвод воды для «выстреливания»; 9 – барабан; 10 – подвод воды для жидкостного уплотнения (водяного затвора); 11 – термометр; 12 – указатель расхода; 13 – загрязненное топливо к барабану сепаратора; 14 – выход чистого топлива; 15 – выход воды; 16 – отверстия для выгрузки осадка; 17 – выход воды и опорожнение станины; 18 – загрязненное топливо к питательному насосу; 19 – запорный клапан; 20 – фильтр, 21 – шпиндель барабана; 22 – червяк; 23 – питательный насос; 24 – выход осадка; 25 – загрязненное топливо к подогревателю

Степень достигаемой сепарации зависит от положения поверхности раздела, которая определяется диаметром гравитационной тарелки. Разделительная поверхность пурификатора должна располагаться как можно ближе к периферии барабана, однако она не должна находиться вне наружного диаметра верхней тарелки, иначе топливо будет выходить через выход воды. Для предотвращения этого барабан заполнен до края разделительной поверхности уплотняющей водой, образующей жидкостное кольцо, внутренняя сторона которого служит жидкостным затвором для топлива. При работе сепаратора в режиме кларификатора тяжелый выход воды с примесями должен быть заблокирован, что достигается путем установки наименьшей гравитационной тарелки. Кларификатор имеет лишь один выход (для топлива), а отстой, твердые включения и вода удаляются через отстойное отверстие при автоматической очистке.

Во время работы сепаратора поверхность раздела может смеситься к центру (при снижении плотности, вязкости, расхода топлива или при повышении температуры), что ухудшает качество сепарирования, или к периферии (при повышении плотности, вязкости и расхода топлива или при понижении температуры), что приводит к разрушению водяного затвора и поступлению топлива в водоотводящую полость. Влияние изменения вязкости, температуры и расхода на смещение поверхности раздела обусловливается изменениями перепада давления, возникающего на наборе тарелок в барабане. В связи с этим очень важно выбрать правильную гравитационную тарелку (самая большая тарелка, не вызывающая разрушения водяного затвора, будет правильной) и работать при постоянном расходе топлива с постоянной температурой сепарирования.

Следует избегать дросселирования и рециркуляции топлива перед сепарацией. Вместо встроенных в сепаратор насосов фирма «Альфа-Лаваль» предлагает применять отдельные нагнетательные насосы, работающие с одинаковой производительностью, причем рекомендуются два насоса (один – рабочий, другой – резервный) при последовательной работе сепараторов. Оба насоса работают, когда сепараторы действуют параллельно. Насосы должны устанавливаться как можно ближе к месту выхода из отстойного бака, причем величина подачи топлива насосами не должна превышать максимального расхода топлива на дизель более чем на 10 %. В связи с этим необходимо предусмотреть перелив чистого топлива из расходной суточной цистерны в отстойный бак.

Наиболее простым и надежным режимом при обработке низкосортного тяжелого топлива является последовательный (пурификатор за кларификатором). Это служит также защитной мерой в случае смещения поверхности раздела в предшествующем пурификаторе, хотя с теоретических позиций параллельная работа обеспечивает большую производительность сепаратора при условии правильного положения поверхности раздела.

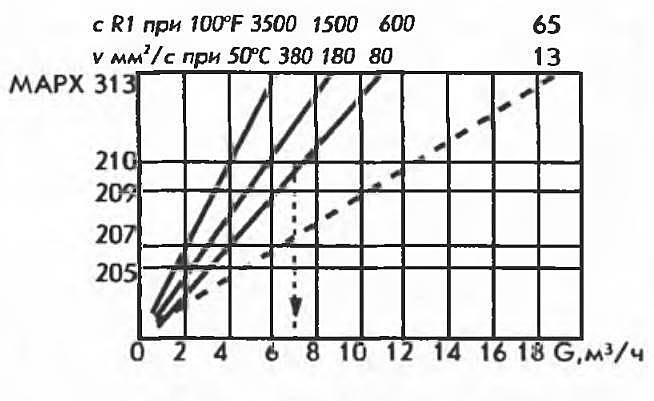

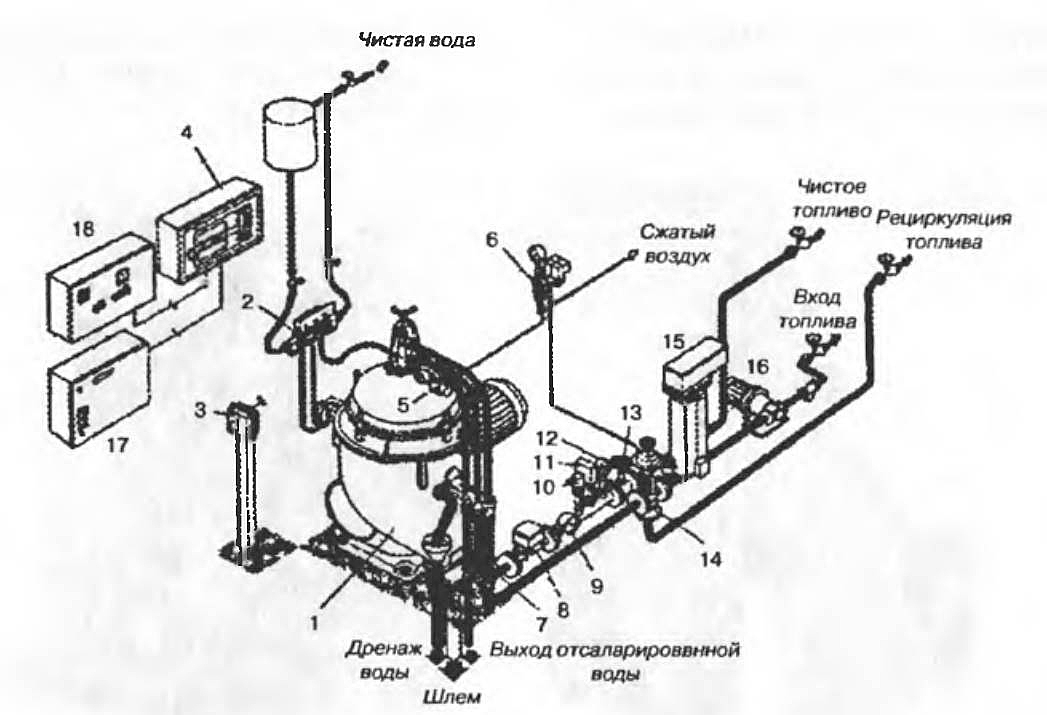

Сепараторы MAPX205TGT (типоразмеры 207, 209, 210, 213) фирмы «Альфа-Лаваль» применяются для дизелей мощностью от 4 000 до 27 000 кВт при использовании топлива вязкостью 780 мм2/с при 50 °С (3 500 cRl). Схема исключения сепараторов (рис. 25) обеспечивает их последовательную (и параллельную) работу в автоматическом режиме с помощью программного оборудования опорожнения MACE-25.

1 – бак с жидкостью для механизма открытия барабана; 2 – смягчающий фильтр; 3 – манометр; 4 – добавление воды для создания гидравлического затвора; 5 – клапан для добавления воды на гидравлический затвор, 6 – расходомер; 7 – термометр; 8 – смотровое стекло; 9 – подогреватель; 10 – сообщительный клапан; 11 – отсепарированное топливо; 12 – соленоидный клапан для несепарированного топлива; 13 – рециркуляция в бак; 14 – несепарированное топливо; 15 – клапан для выпуска воды; 16 – удаление воды; 17 – выпуск шлама; 18 – навешенный шестеренный насос; 19 – регулировочный клапан перед насосом, 20 – клапан для подачи открывающей воды; 21 – клапан для запирающей воды

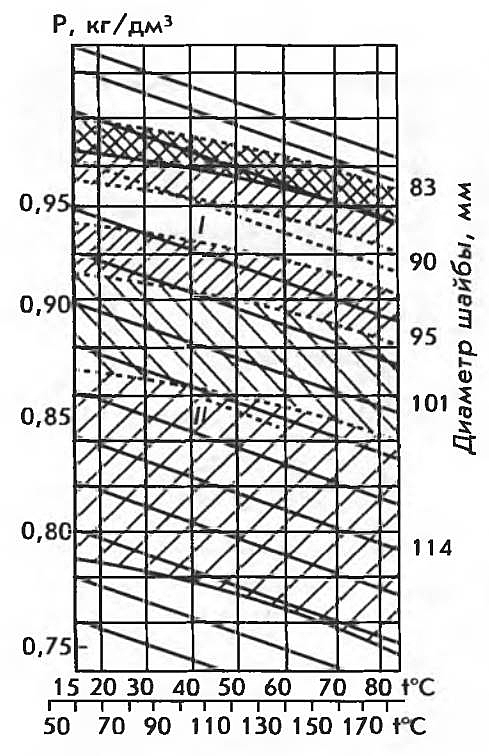

Фирма «Альфа-Лаваль» рекомендует выбирать диаметр отверстий регулирующих шайб по специальным номограммам (рис. 26 и 27).

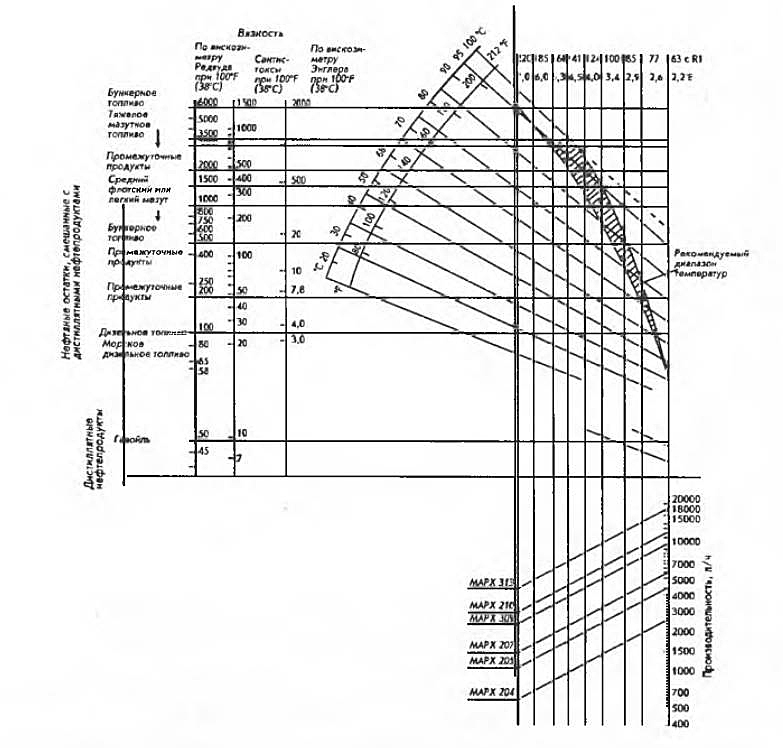

На рис. 26 при плотности масла 0,96 кг/дм3 при 15 °С и температуре сепарации 70 °С необходим диаметр шайбы 90 мм (линия 1); при плотности топлива (масла) 0,87 кг/дм3 при 25 °С и температуре сепарации 60 °С диаметр шайбы равен 114 мм (линия II). На рис. 27 для сепаратора МАРХ-210 при топливе с вязкостью 80 мм2/с при 50 °С производительность составляет 7 000 л/ч.

– – – – – дизельное топливо; — — — — — тяжелое топливо

Самоочищающиеся сепараторы российского производства имеют марку СЦС-3. Ими можно сепарировать дизельное топливо, тяжелое топливо (не тяжелее мазутов марки М40), а также смазочные масла. Спецификационная производительность сепаратора 3 000 л/ч при вязкости сепарируемого нефтепродукта 45 мм2/с (6 °ВУ).

Дисковый барабан сепаратора приводится в движение электродвигателем переменного тока типа АМ-61 мощностью 4,8 кВт через фрикционно-центробежную муфту, обеспечивающую плавную работу сепаратора при пуске. Для подачи и отвода топлива служит двухсекционный шестеренный насос с высотой всасывания 0,06 МПа и давлением нагнетания 0,4 МПа. Во всех центробежных сепараторах барабан вращается со скоростью 4 000-9 000 мин-1, что предъявляет повышенные требования к сборке барабана, эксплуатации, чистке и ремонту.

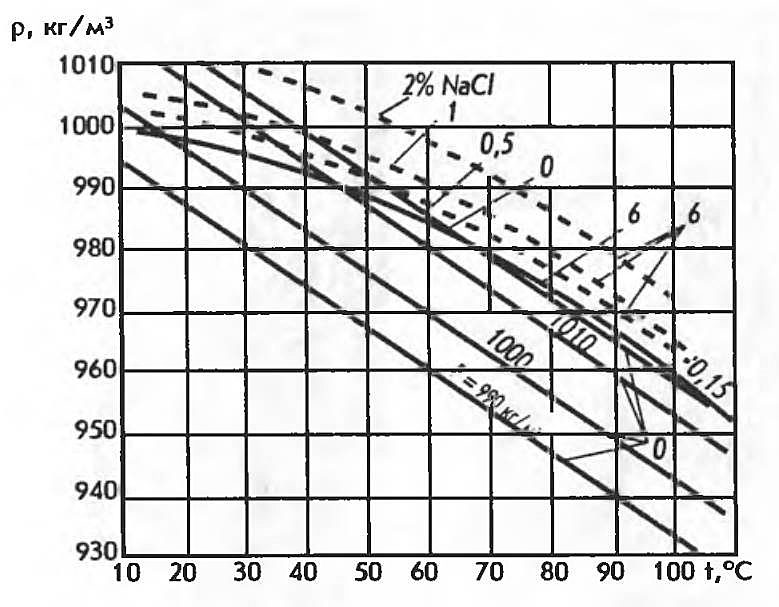

Дальнейшим усовершенствованием аппаратов фирмы «Альфа-Лаваль» являются сепарационные установки АЛКАЛ с сепараторами ФОПКС (рис. 28), предназначенных для судовых силовых установок (ССУ). Эта система очистки тяжелых сортов топлива предельной плотностью 1 010 кг/м3 при 15 °С. В обычных сепараторах производится очистка жидкости плотностью 991 кг/м3 при 15 °С. С увеличением плотности тяжелого топлива затрудняется сохранение правильного положения поверхности раздела для получения оптимальных результатов.

а – принципиальная схема; б – вид установки.

1 – подвод топлива; 2 – выход чистого топлива; 3 – заглушки; 4 – вход воды на уплотнение; 5 – вход воды для запирания барабана; 6 – клапан дренажа воды; 7 – выход воды; 8 – гравитационный диск; 9 – диск раздела поверхностей; 10 – верхний диск; 11 – вход воды для очистки

Сепарационная установка АЛКАЛ не требует регулирования из-за колебаний плотности, вязкости, расхода и др. (рис. 29)

1 – сепаратор ФОПКС; 2 – соленоидный блок подачи воды; 3 – кромка аварийной остановки; 4 – блок контроля ЕРС-400; 5 – пневматический исполнительный механизм; 6 – соленоид включения подачи воздуха; 7 – эластичный рукав; 8 – датчик воды WT-200; 9 – расходомер; 10 – переключатель высокого давления; 11 – переключатель низкого давления; 12 – манометр; 13 – регулирующий клапан; 14 – пневматический трехходовой клапан, 15 – подогреватель; 16 – питательный насос; 17 – блок управления подогревателем; 18 – блок управления пуском

При оптимальной сепарации колебания температуры не должны превышать ±5 °С. Это очень важно для тяжелых топлив вязкостью 380 мм2/с при 50 °С и более, так как рекомендуемая температура сепарации равна 98 °С. Поток топлива не прерывается, когда выходит грязь или вода. Из сепаратора постоянно выходит чистое топливо.

Выделенные грязь и вода собираются по окружности камеры (рис. 30).

1 – гравитационный диск; 2 – комплект дисков; 3 – верхний диск; 4 – поверхность раздела

Когда эта вода достигнет дисков, часть ее начинает выходить вместе с чистым топливом, что моментально фиксируется специальным датчиком содержания воды, расположенным на выходе чистого топлива. При достижении в очищенном топливе определенного количества воды (приблизительно 0,2 %) автоматическое устройство начинает выпускать воду, которая собралась в камере сепаратора. Вода выпускается с грязью через специальные отверстия по окружности камеры или через сливной клапан для воды. Если вода достигает комплекта дисков за время менее 15 мин после предыдущего выхода грязи, то вода выходит через сливной клапан.

Сепараторы ФОПКС являются дальнейшим усовершенствованием сепараторов типа WHPX. Сепаратор ФОПКС имеет контролируемый выход. Пропускная способность воды сепараторов ФОПКС составляет 3 % расчетной емкости, что соответствует максимуму: 12 % воды при очистке тяжелого топлива вязкостью 380 мм2/с при 50 °С и 19 % воды при очистке топлива вязкостью 700 мм2/c при 50 °С. Точность измерения содержания воды датчиком составляет ±5 % в случае содержания воды в тяжелом топливе до 10 %.

Принцип измерения содержания воды основан на изменении емкостного сопротивления. Измеряется содержание чистой и эмульгированной воды. Конденсатор датчика содержания воды в очищенном топливе регистрирует изменения электрического тока в зависимости от содержания воды в очищенном топливе. (Диэлектрическая постоянная тяжелого топлива 2-4, воды – 80). Действие датчика проверяется через каждые 6 с. Сливной клапан для воды представляет собой соленоидный клапан.

Каждый сепаратор ФОПКС, выбранный в соответствии с требуемой производительностью, комплектуют запасным сепаратором того же размера, который также включает датчик содержания воды. Оба сепаратора работают последовательно, однако предусматривается возможность их параллельной работы в случае чрезмерно больших количеств грязи или воды. В схеме включения сепаратора (рис. 31) используются отдельные нагнетательные насосы, сепараторы не имеют навешенных насосов.

1 – вход топлива; 2 – блок контроля; 3 – датчик воды; 4 – выход чистого топлива; 5 – выход воды; 6 – слив шлама и воды; 7 – сепаратор

При скоплении большой массы воды в тяжелом топливе через 2-3 мин поступает сигнал тревоги, и топливо с большим количеством воды возвращается в отстойник. Система АЛКАЛ позволяет снизить содержание морской воды в тяжелом топливе плотностью 1 013 кг/м3 при 15 °С от 4 до 0,3-05 %. Плотности тяжелого топлива и дистиллированной воды при 98 °С одинаковы, тогда как плотность топлива составляет около 1 016 кг/м3 при 15 °С (рис. 32).

а – тяжелое топливо с плотностью p = 990, 1 000, 1 010, 1 015 кг/м3; б – дистиллированная вода; в – соленая вода с содержанием солей NaClO, 5 %, 1 %, 2 %

Поэтому максимальная плотность топлива должна быть между 1 016 и 993 кг/м3 при 15 °С, чтобы получить удовлетворительное снижение количества пресной воды (табл. 4).

| Таблица 4. Результаты отделения воды из тяжелого топлива плотностью 1 013 кг/м3 при 15 °С в сепараторе АЛКАЛ | |||||

|---|---|---|---|---|---|

| Вода | Количество воды в топливе, % | Вода | Количество воды в топливе, % | ||

| до сепарации | после сепарации | до сепарации | после сепарации | ||

| Морская | 0,4 0,9 | 0,1 0,2 | Пресная | 2,5 5 | 0,5 1,5 |

Необходимость отделения пресной воды из топлива плотностью 1 013 кг/м3 при 15 °C объясняется тем, что пресная вода может включать соли из топлива, что приводит к образованию более «тяжелой» воды, а также тем, что пресная вода на борту судна содержит какое-то количество солей.

Типы сепараторов различных фирм и их основные характеристики приведены в табл. 5.

| Таблица 5. Характеристика сепараторов | ||||||

|---|---|---|---|---|---|---|

| Марка сепаратора (фирма, страна) | Q при | N/Q, | G/Q, | Vг/Q, | F/Q, | V/Q |

| СЦС-3 (РФ) | 3,7 | 1,60 | 0,27 | 1,64 | 0,36 | 0,46 |

| CNS-66 (“Титан”, Дания) | 3 | 1,23 | 0,33 | 1,10 | 0,25 | 0,32 |

| CNS-70 (“Титан”, Дания) | 5 | 1,47 | 0,29 | 0,80 | 0,17 | 0,27 |

| CNS-80 (“Титан”, Дания) | 8,4 | 1,10 | 0,14 | – | 0,18 | 0,36 |

| CNS-150 (“Титан”, Дания) | 18 | 1,20 | 0,18 | – | 0,12 | 0,27 |

| SAOG-2016 (“Вестфалия”, Германия) | 3 | 1,96 | 0,25 | 0,80 | – | – |

| SAOG-3016 (“Вестфалия”, Германия) | 3,8 | 1,62 | 0,16 | 0,80 | 0,30 | 0,4 |

| SAOG-4016 (“Вестфалия”, Германия) | 5 | 1,47 | 0,16 | 0,51 | 0,19 | 0,25 |

| SAOG-5016 (“Вестфалия”, Германия) | 5,8 | 1,50 | 0,14 | 1 | 0,32 | 0,48 |

| VIB-2900C (“Альфа-Лаваль”, Швеция) | 10 | 0,60 | 0,11 | 0,98 | 0,03 | – |

| HVB-310-OOS (“Альфа-Лаваль”, Швеция) | 11 | 0,80 | 0,13 | 1,10 | 0,16 | 0,68 |

| MPX-207-OOS (“Альфа-Лаваль”, Швеция) | 5 | 0,90 | 0,24 | 0,30 | 0,27 | 0,35 |

| MPX-309-OOS (“Альфа-Лаваль”, Швеция) | 8 | 1,40 | 0,19 | 0,89 | 0,17 | 0,25 |

| MAPX205T-OOS (“Альфа-Лаваль”, Швеция) | 4,4 | 0,90 | 0,16 | 0,32 | 0,23 | 0,29 |

| MAPX 207-14 (“Альфа-Лаваль”, Швеция) | 5,8 | 1 | 0,15 | 0,70 | 0,24 | 0,33 |

| MAPX210T-00 (“Альфа-Лаваль”, Швеция) | 12,5 | 1,90 | 0,16 | 0,48 | 0,15 | 0,23 |

| MAPX313T-00 (“Альфа-Лаваль”, Швеция) | 19 | 1 | 0,13 | 0,67 | 0,10 | 0,15 |

| PX309-OCF (“Альфа-Лаваль”, Швеция) | 8 | 1,12 | 0,17 | 0,89 | 0,38 | 0,35 |

| PX207-OOF (“Альфа-Лаваль”, Швеция) | 5 | 1,10 | 0,19 | 0,80 | – | – |

| SI-252 (“Мицубиси” Япония) | 3 | 1,40 | 0,28 | – | 0,37 | 0,56 |

| SOZ (Германия) | 5 | 1,47 | 0,34 | – | 0,38 | 0,58 |

Примечание:

- N/Q – энергоемкость;

- Vг/Q – удельная емкость грязевой камеры;

- F/Q – удельная площадь фундамента;

- V/Q – удельный объем сепаратора;

- G – масса сепаратора;

- V – объем сепаратора.

Критериями для выбора типа сепаратора являются производительность Q и коэффициент очистки сепаратора.

где:

- х1 – х2 – содержание механических примесей в топливе до и после сепарирования.

Центробежные сепараторы обеспечивают удаление примесей неорганического происхождения, размером более 1 мкм и неметаллических частиц размером 2-3 мкм, а также понижение содержания воды до 0,02 % и зольности топлива. Потери горючей части топлива вместе с отсепарированной водой и с осадком при удалении не превышают 1 %, при очистке остаточных мазутов – 3 %.

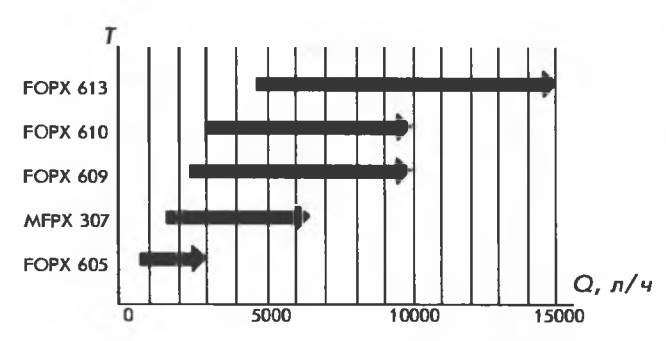

На рис. 33 приведен диапазон производительностей сепарациониых систем для топлива с вязкостью от 30 до 700 сСт при 50 °С.

Самоочищающиеся сепараторы с поршневыми подвижными затворам (типа РХ, CNS, МАРХ) эффективны при очистке топлив с содержанием примесей 0,03-0,40 %. При высоком содержании примесей (0,5-2 % и более) предпочтительнее сепараторы с барабанами типа «Гравитрол», т. е. с непрерывным удалением разжиженного шлама из барабана. Фирма «Альфа-Лаваль» рекомендует сепараторы типа МАРХ для дизельного топлива выбирать по специальной номограмме (рис. 34).

Для автоматизации управления работой аппаратов используют системы управления (табл. 6).

| Таблица 6. Система управления сепараторами топлива | ||

|---|---|---|

| Страна-изготовитель системы управления | Марка сепаратора, на котором установлена система | Марка системы управления сепараторами |

| Польша | AG-908 – 195-000 | |

| Польша | P48 1.1.9 | |

| Польша | UAWP-80 HAWP-3.1 UAWP-8.1 | |

| РФ | MAPX | “Рикорда” |

| Финляндия | – | LSM-61 |

| Германия | SAOG | Unit VBI |

| Швеция | MAPX | MACE-20 |

| Швеция | MAPX | MAC-25 |

| Швеция | HPX-505 | IPC-231 |

| Япония | MAPX-207 | DEl-1-1 |

Программное оборудование опорожнения МАСЕ-25 фирмы «Альфа-Лаваль» предназначено для управления автоматической самоочисткой четырех сепараторов топлива (рис. 35) через заданные промежутки времени.

1, 3 – перепускные клапаны; 2 – соленоидный клапан для дополнительно вводимой жидкости (закрывает также барабан); 4 – соленоидный клапан открытия и закрытия барабана; 5 – обратный клапан; 6 – соленоидный клапан, обеспечивающий предотвращение утечки через клапан 7 в барабан (клапан 7 закрыт, когда 6 открыт и наоборот); 7 – соленоидный клапан для промывной затворяющей жидкости; 8 – перепускной клапан; 9 – запорный клапан; 10 – бак для жидкости на механизм открытия барабана; 11 – программное устройство для четырех сепараторов; 12 – дополнительный шкаф для двух-четырех сепараторов; 13 – дополнительный шкаф аппаратуры сигнализации при выходе из строя реле времени или кулачкового вала параллельного устройства; 14 – терморегулирующий клапан; 15 – редукционный клапан с фильтром; 16 – регулятор скорости; 17 – трехходовой соленоидный клапан управления и одновременно альтернативный пневматический клапан для обрабатываемой жидкости; 18 – манометр и клапан; 19 – прессостат и клапан, регулирующий давление; 20 – блок МА1С – оборудование для регулирования межфазной границы

Принцип работы программного устройства основан на использовании регулятора выдержки времени (рис. 36), устанавливаемого на определенное время Т. По истечении времени регулятор выдержки замыкает контакт и, таким образом, запускает электродвигатель, который вращает кулачковый вал. Средний кулачковый диск вала замыкает контакт. Через определенное время контакт регулятора выдержки времени разомкнется. После одного поворота кулачковый диск разомкнет контакт снова, двигатель остановится. Чтобы выполнить функции управления через заданное время и в течение точно выбранных периодов, кулачковый диск вала должен замкнуть и разомкнуть контакты, согласно выбранной программе во время своего вращения. Во избежание разброса во время замыкания и размыкания контактов каждый кулачковый диск должен состоять из двух частей (пара кулачковых дисков). На рис. 36 показан только один простой кулачковый диск. Время пуска сепаратора 1,5 мин, программы самоочистки – более 2 мин и программы при остановке – 0,5 мин.

1 – контакт; 2 – кулачковый диск

Технические характеристики программного оборудования МАСЕ-25:

- расход энергии при одном сепараторе 150 Вт, при двух – 250 Вт, при трех 350 Вт, при четырех – 450 Вт;

- переменный ток напряжением 220 Вт и частотой 50 Гц;

- максимально допустимая нагрузка на контакты кулачкового вала 500 Вт;

- время вращения кулачкового вала 135 с;

- диапазон настройки реле времени 0,5-12 ч [реле с задержкой времени (только для МАРХ-309), устанавливаемое на 5-100 с, оборудуется в дополнительном шкафу];

- промывная и затворяющая жидкость давлением 0,2-0,4 МПа и максимальной температурой 93 °С;

- максимальное давление воздуха перед редукционным клапаном 1 МПа, за редукционным клапаном приблизительно 0,4 МПа.

Бак, емкостью 50-100 л с жидкостью для механизма открытия барабана располагается на уровне (минимальном) 3 м над регулирующим клапаном сепаратора. Бак снабжен поплавковым устройством для пополнения водой. Продолжительность между опорожнениями (самоочисткой) всегда равна установленному времени плюс 135 с, в течение которых кулачковый вал делает один оборот.

Кулачковый валик имеет два исходных положения:

- «эксплуатация»;

- «пуск-останов».

Из положения «эксплуатация» вал делает либо полный оборот и задает полную программу для удаления шлама (в это время вал запускает реле времени), либо часть оборота и задает программу для выключения сепаратора из эксплуатации (например, для промывки и опорожнения барабана, но не закрытия). Из положения «пуск-останов» вал поворачивается к положению «эксплуатация» и задает программу для включения машины в эксплуатацию (например, для закрытия барабана и наполнения).