Судовые сепараторы для топлива и масла – это специальные устройства, которые используются на судах для разделения топлива и масла от воды и других примесей. Они играют важную роль в обеспечении безопасности и защите морской среды, предотвращая загрязнение воды нефтепродуктами.

Принцип работы судовых сепараторов основан на разделении жидкостей различной плотности с помощью центробежной силы. Топливо и масло, содержащиеся в смешанной жидкости, подвергаются вращению внутри сепаратора, что приводит к образованию центробежных сил. Эти силы заставляют более тяжелые компоненты (топливо и масло) перемещаться к наружной стенке сепаратора, а легкие компоненты (вода и другие примеси) остаются внутри и удаляются.

Общие положения

Подготовка топлива и регенерация масла в судовых условиях имеет важное значение для безаварийной и экономической эксплуатации судна, и поэтому процессу топливоподготовки и масло-очистки уделяют особое внимание.

Эффективность судовых Системы топливоподготовки дизелей работающих на тяжелых топливахсистем топливоподготовки и маслоочистки определяется эффективностью работы основного механизма этих систем – сепаратора. Разделение при помощи центробежных сил эмульсий или суспензий за счет разности плотностей их компонентов называется центрифугированием. Процесс центрифугирования осуществляется в аппаратах – центрифугах.

По конструкции ротора центрифуги, применяемые для очистки топлив и масел, разделяются на центрифуги с тарельчатым и трубчатым барабанами.

В зависимости от технологического назначения такие центрифуги могут работать как осветители (кларификаторы) – при разделении суспензий или как очистители (Сепараторы топлива и маслапурификаторы) – при разделении эмульсий.

Центрифуги (тарельчатые и трубчатые), применяемые в судовых силовых установках для очистки топлива и масла, принято называть независимо от технологического назначения сепараторами, а процессы, происходящие в них – сепарированием (в 1878 г. инженер Лаваль назвал сепаратором изобретенную им центрифугу для разделения смесей по удельному весу).

Тарельчатый сепаратор

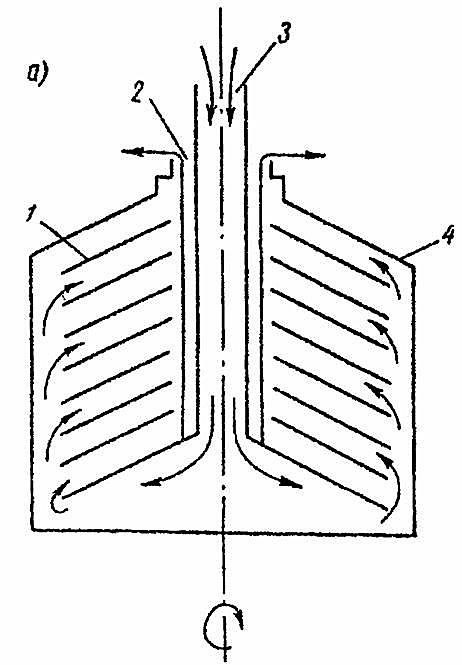

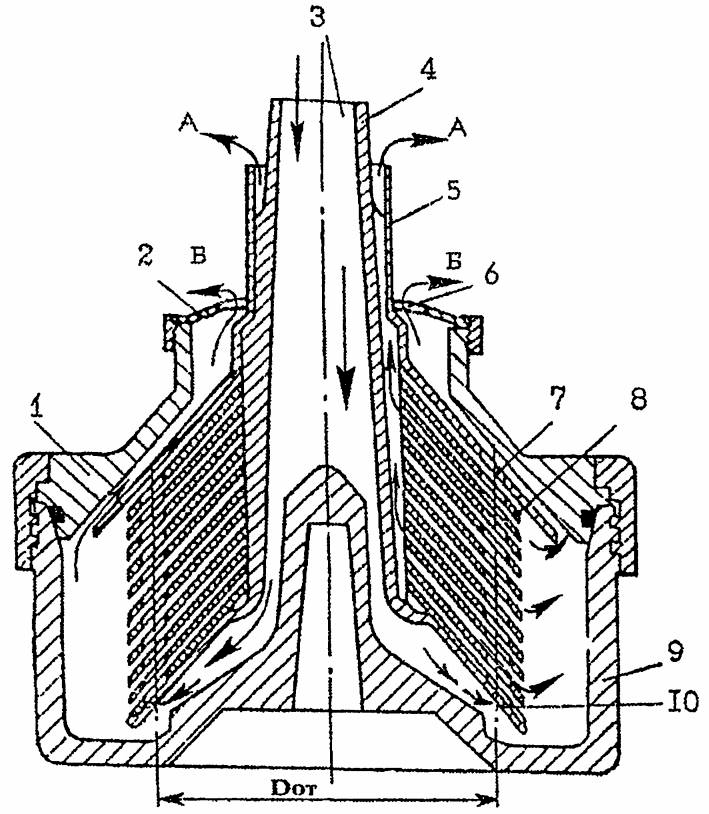

Работа барабана тарельчатого сепаратора, схема которого приведена на рис. 1, происходит следующим образом.

Неочищенное топливо по центральному каналу 3 непрерывно подается во вращающий барабан 4, поступает к периферии барабана, и далее проходит между тарелками 1 и отводится через кольцевой канал насадки 2 в верхней части.

В процессе этого движения загрязняющие топливо примеси под действием центробежной силы осаждаются на внутренней стенке барабана 4 и на нижних поверхностях тарелок 1.

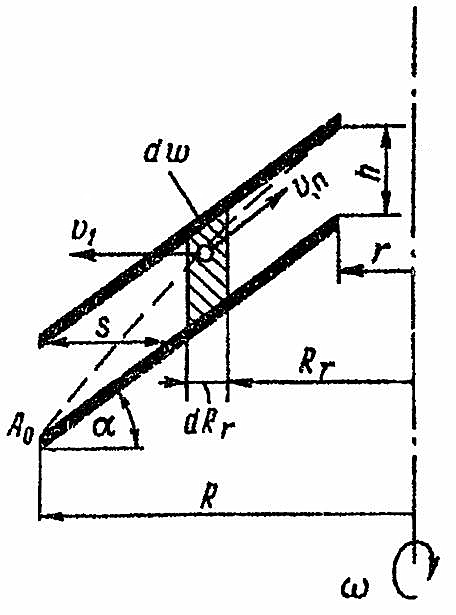

Рассмотрим процесс выделения частицы из неочищенного топлива в межтарелочном пространстве сепаратора. На рис. 2 показана схема осаждения частицы в тарелочном сепараторе.

R, r – максимальный и минимальный радиусы тарелки, м; s – расстояние между тарелками по горизонтали, м; h – расстояние между тарелками по вертикали, м; R – радиус вращения частицы, м; V – скорость потока м/сек; w – угловая скорость барабана; 1/сек – угол наклона образующ. тарелки, град.; d – диаметр частицы; v – скорость частицы м/сек

Частица диаметром -d- и плотностью -ρ- увлекается потоком топлива плотностью -ρт– в межтарелочное пространство со скоростью потока -Vт– (см. рис. 2). В то же время под действием центробежных сил частица будет отбрасываться на нижнюю поверхность верхней тарелки со скоростью -V1–.

Принцип работы топливного сепаратора на суднеПри сепарировании выделяются только те частицы, которые за время их пребывания в межтарелочном пространстве пересекут поток топлива и достигнут нижней поверхности верхней тарелки.

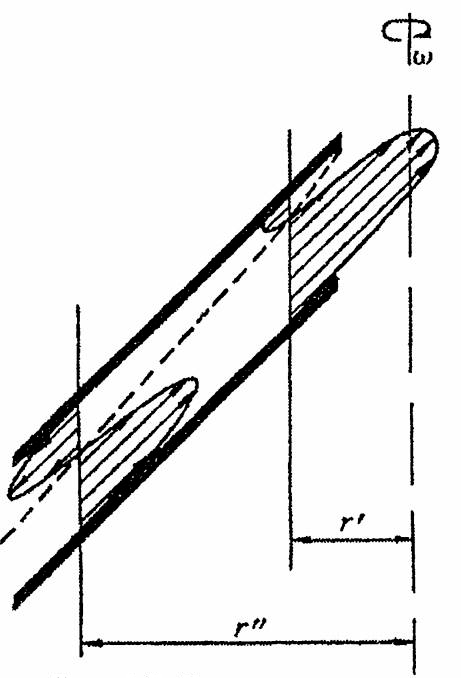

Таким образом, частицы, выделившиеся на тарелках, сползают по их поверхности к периферии, образуя встречный поток вещества. В этом случае в межтарелочном пространстве, имеющем высоту 0,7-0,8 мм, образуются два встречных потока – тяжелого компонента (дисперсной фазы) к периферии барабана и легкого компонента (дисперсионной среды) к центру барабана. Если учесть, что у поверхности тарелок относительная скорость топлива равна нулю, то схему потока в поперечном сечении межтарелочного пространства можно представить в виде, показанном на рис. 3.

У наружного края тарелок этот поток срывается и продолжает под действием центробежных сил движение к стенкам барабана, пересекая и возмущая встречный поток топлива, поступающий на очистку в межтарелочное пространство. В таких условиях некоторые частицы вновь захватываются свежим потоком и уносятся в выше расположенные межтарелочные пространства, где частицы, если размеры их окажутся меньше расчетных, могут не выделяться и будут унесены потоком топлива из барабана.

Режимы работы сепараторов. Кларификатор и пурификатор

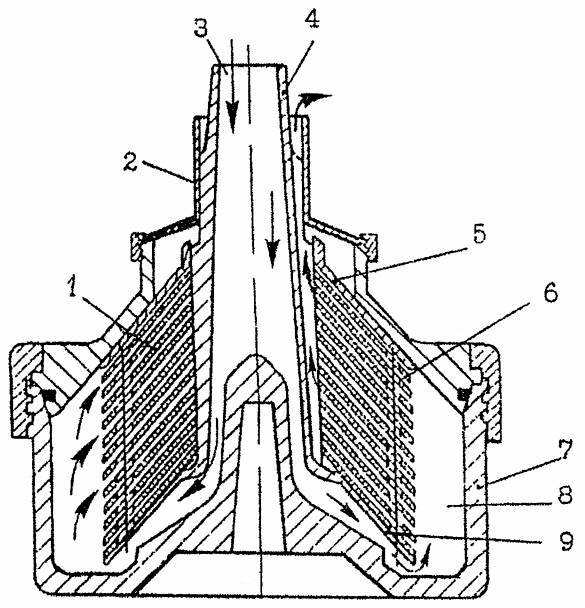

В зависимости от содержания воды в сепарируемом топливе сепаратор настраивают на режим сепарации как кларификатор (осветитель) (см. рис. 4) или как пурификатор (очиститель) (см. рис. 5).

1 – пакет тарелок барабана; 2 – кларификаторная насадка; 3 – центральный канал; 4 – тарелкодержатель; 5 – верхняя защитная тарелка; 6 – каналы в тарелках (образованные отверстиями в тарелках); 7 – барабан; 8 – шламовая камера; 9 – нижняя сплошная тарелка

Рассмотрим работу сепаратора, настроенного на режим сепарации кларификатора (см. рис. 4), где стрелками показано движение топлива. Неочищенное топливо по центральному каналу 3 в тарелкодержателе 1 непрерывно поступает во вращающийся барабан 7. Далее оно подается к периферии барабана 7, проходит по межтарелочным пространствам 1 и отводится через кларификаторную горловину 2, как показано стрелками. Загрязняющие топливо примеси под действием центробежной силы осаждаются на стенках барабана 7 и на конических поверхностях тарелок 1.

Если в сепарируемом топливе имеется вода, то она, выделяясь вместе с механическими примесями, заполнит весь грязевой объем барабана, образовав гидравлический затвор, который перекроет проход для поступления топлива в межтарелочное пространство. Непрерывно поступающее в барабан неочищенное топливо заполнит канал в тарелкодержателе и начнет выливаться из патрубка переполнения. Процесс сепарирования прекращается. Необходимо вскрытие сепаратора и чистка барабана.

Поэтому при сепарировании обводненных сортов топлива необходимо обеспечить непрерывный отвод из барабана выделяющейся воды.

С целью отвода из барабана выделяющейся воды из топлива сепаратор настраивают как пурификатор, схема которого приведена на рис. 5.

1 – крышка барабана; 2 – регулировочная шайба; 3 – центральный канал; 4 – тарелкодержатель; 5 – патрубок для выхода топлива; 6 – отверстие в регулировочной шайбе; 7 – разделительная тарелка; 8 – тарелки сепаратора; 9 – барабан; 10 – отверстия в нижней тарелке.

Рассмотрим работу сепаратора в режиме пурификации, для этого сборку барабана собирают как пурификатор. Снимают кларификаторную насадку 2 (см. рис. 4), ставят регулировочную шайбу 2 (рис. 5) и заменяют верхнюю защитную тарелку 5 на разделительную тарелку 7 (рис. 5). Также меняют нижнюю сплошную тарелку 9 без отверстий (рис. 4) на тарелку 10 (рис. 5), которая не имеет отверстия по окружности.

В период пуска сепаратора во вращающий барабан предварительно заливают воду для предупреждения выхода неочищенного топлива через отверстие шайбы 6, т. е. этим самым создают гидравлический затвор. Только после этого подают топливо в сепаратор, которое через тарелкодержатель 3 поступает в каналы 10, образуемые отверстиями в тарелках 8, и распределяется по межтарелочным пространствам.

Под действием центробежных сил эмульсия разделяется и вода, как более тяжелая составляющая, отбрасывается к периферии барабана 9, смешиваясь с водой гидравлического затвора и отводится через отверстие 6 регулировочной шайбы 2 (см. рис. 5, стрелки Б), а топливо, как более легкая часть эмульсии, стесняется к центру барабана и отводится через патрубок разделительной тарелки 1 по стрелке А.

При установившемся режиме сепарирования в барабане создается так называемый «нейтральный слой» – условная цилиндрическая поверхность раздела фаз топливо (или масло) – вода. Граница «нейтрального слоя» должна быть примерно равна диаметру Дот расположенных отверстий 10 в дисках 8.

Необходимость поступления эмульсии по каналам, лежащим в «нейтральном слое», объясняется желанием уменьшить взаимное влияние встречных потоков легкой и тяжелой фаз, которые могут нарушить нормальный процесс сепарирования и снизить эффективность обработки топлива (масла).

В процессе сепарирования диаметр «нейтрального слоя» может быть меньше или больше Дот и он может смещаться к центру барабана 9, или к его периферии.

В обоих случаях возникают отрицательные последствия. В первом – уменьшается сепарирующая поверхность тарелок барабана (снижается эффективность работы) и увеличивается содержание воды в чистом топливе. Во втором случае возможна потеря топлива, т. е. его попадание в отсепарированную воду.

Положение «нейтрального слоя» зависит от гидродинамического равновесия трех потоков:

- поступающего топлива;

- и выходящих потоков чистого топлива и воды.

Необходимое равновесие достигается регулированием одного потока – отсепарированной воды – с помощью подбора регулировочной сменной шайбы. К каждому сепаратору прилагается комплект сменных регулировочных шайб, которые отличаются разными диаметрами выходных отверстий Дш и устанавливаются в зависимости от плотности сепарируемой жидкости.

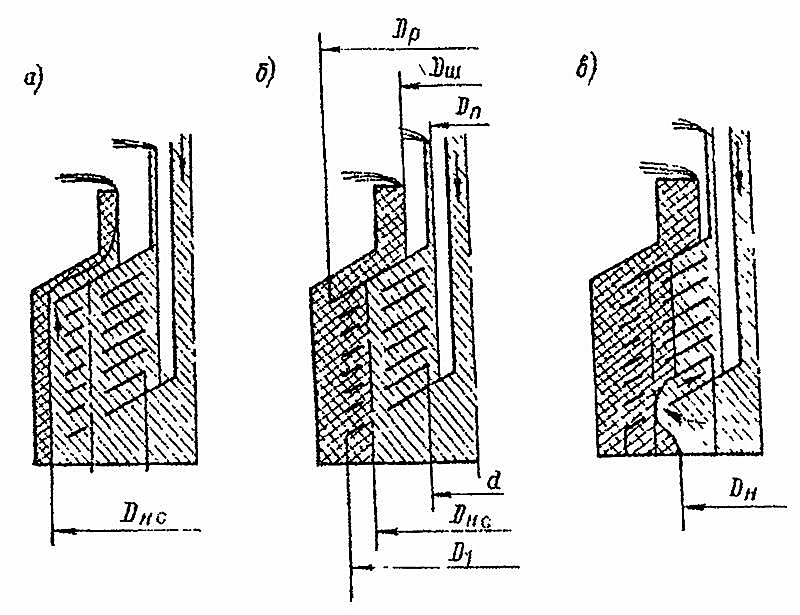

В качестве иллюстрации к вышеописанному на рис. 6 показана схема расположения «нейтрального слоя» в зависимости от диаметра регулировочной шайбы.

а – шайба велика; б – шайба подобрана правильно; в – шайба мала.

Дн – диаметр нейтрального слоя, м; Др – диаметр разделительной тарелки, м; Дш – диаметр регулировочной шайбы; Дп – диаметр центрального патрубка, м; Д – максимальный диаметр тарелки, м; d – минимальный диаметр тарелки, м

На рис. 6, б показана схема расположения «нейтрального слоя» при правильно установленной регулировочной шайбе. «Нейтральный слой» располагается вблизи цилиндрической поверхности с диаметром отверстий Днс = Дот. На рис. 6, а показана схема расположения «нейтрального слоя» при большем диаметре регулировочной шайбы. «Нейтральный слой» сместился к периферии барабана. Его диаметр Днс оказался равным наружному диаметру Д1 разделительной тарелки, и созданы условия выхода топлива вместе с отсепарированной водой. Это явление в работе сепаратора определяют через смотровое стекло сборника сепаратора (происходит отпотевание стекла) и по сигнализации датчика контроля о наличии топлива в отсепарированной воде. В этом случае необходимо остановить сепаратор и заменить регулировочную шайбу на размер меньше.

На рис. 6, в показана схема расположения «нейтрального слоя» при малом диаметре Дш регулировочной шайбы. При этом Дн меньше Дот, т. е. «нейтральный слой» сместился к оси вращения. Вода заполнила часть сепарирующей поверхности тарелок и она частично увлекается топливом. Это нарушение режима сепарации определяется по сигнализации датчика контроля наличия воды в топливе пониженной производительности сепарации. В этом случае требуется остановка сепаратора и смена регулировочной шайбы на размер больше.

Подбор регулировочных шайб в эксплуатации осуществляется по таблицам и графикам, приданным к данному сепаратору в зависимости от ряда параметров:

- плотности сепарируемого продукта;

- наличие в нем воды.

Особенностью Использование сепараторов фирмы Мицубиси моделей SJ в судовом оборудованиисепараторов фирм Мицубиси, Лаваль, Вестфалия является применение специальных дисков с профилированными каналами, работающих как центростремительные насосы.

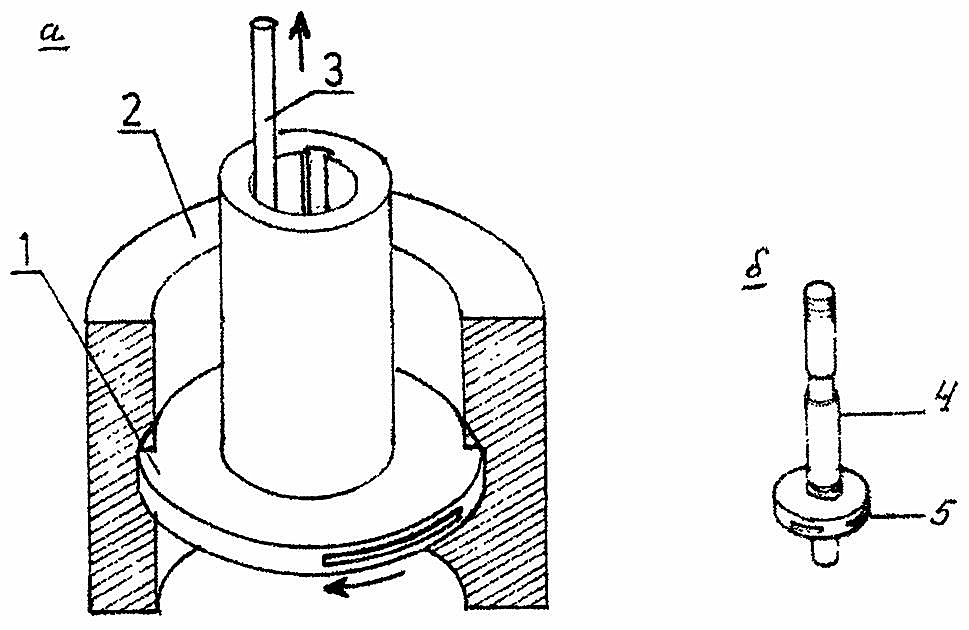

На рис. 7 приведена схема конструкции напорного диска, а на рис. 7, б, его расположение на центральном патрубке.

а – напорный диск; б – центральный патрубок с напорным диском.

1 – напорный диск; 2 – жидкость; 3 – выпускной патрубок; 4 – центральный патрубок; 5 – напорный диск

Принцип действия такого диска заключается в следующем: диск 1 крепится к центральному патрубку неподвижно, а жидкость 2 кольцевым слоем вращается вокруг него, вместе с барабаном.

Энергия движения вращающей жидкости в напорном диске преобразуется в давление. Если в выпускном трубопроводе 3 отсутствует противодавление, то центробежный уровень нефтепродукта в напорной камере будет практически находиться на том же расстоянии от центра вращения, т.е. имеет тот же диаметр, как диаметр напорного

диска.

Читайте также: Сепараторы фирмы Альфа-Лаваль (серия МAPX)

Если же поступающее из напорного диска масло должно преодолеть некоторое противодавление, например, высоту подъема или проходить через аппараты, требующие напора, то центробежный уровень топлива (масла) в камере напорного диска будет передвигаться по направлению внутрь до такого положения, при котором противодавление преодолевается. Таким образом, напорный диск выкачивает все то количество сепарируемого (топлива), которое поступает в камеру напорного диска, независимо от противодавления, вплоть до максимальной величины давления, создаваемого напорным диском.

Напорные диски в зависимости от их размеров и частоты вращения могут создать давление до 0,25 Мпа.

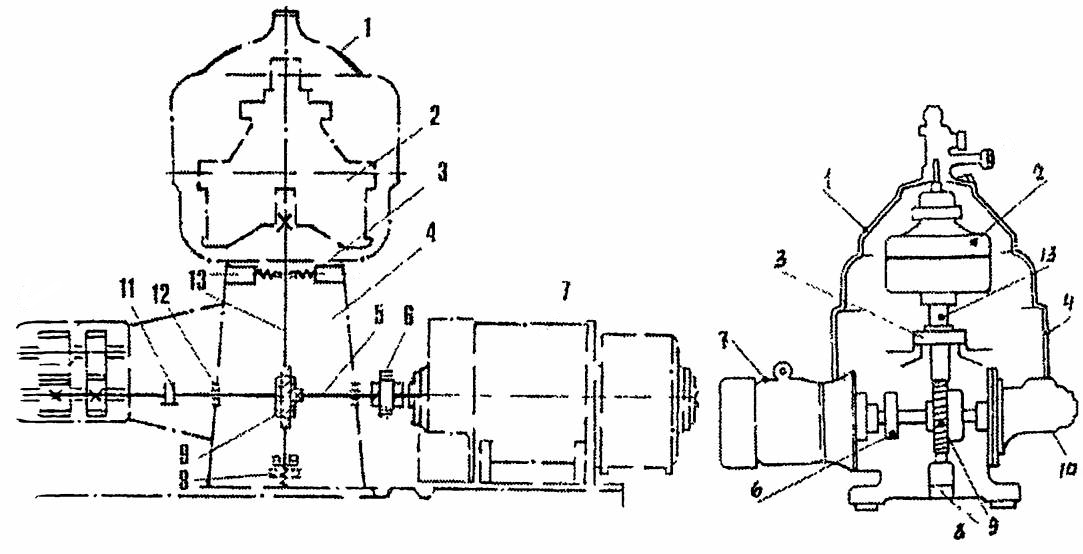

Кинематическая схема сепаратора

Все сепараторы топлива и масла, получившие распространение в Устройства и агрегаты топливной системы низкого давлениясудовых силовых установках транспортных судов, по своей конструктивной компоновке однотипны и унифицированы.

Общей для всех судовых тарельчатых сепараторов является и принципиально одинаковая кинематическая схема.

На рис. 8, а показана классическая кинематическая схема с приводными насосами откачки отсепарированного топлива, а на рис. 8, б кинематическая схема сепаратора с наличием напорных дисков для откатки отсепарированного топлива и воды.

а – с приводными насосами откачки отсепарированного топлива; б – с наличием напорных дисков для откачки отсепарированного топлива.

Независимо от типа тарельчатого сепаратора, основными его узлами являются:

- барабан;

- механизм привода барабана (с червячной винтовой парой);

- сборник (топлива или масла);

- фрикционная муфта;

- электродвигатель;

- измерительная, регулирующая и пусковая аппаратура.

Рассмотрим работу кинематической схемы сепаратора приведенной на рисунке. От электродвигателя 7 через центробежную фрикционную муфту 6 вращение передается на горизонтальный вал 5 сепаратора, закрепленный в станине 4 на шариковых подшипниках 12. Затем через червячно-винтовую передачу 9 вращение передается на вертикальный вал 13. Верхней опорой вертикального вала служит радиальный шарикоподшипник и шесть пружинных амортизаторов 3. Нижней опорой 8 вертикального вала служит радиально-сферический подшипник, радиальный подшипник и пята с шариком и пружиной подпятник. На верхнюю часть вертикального вала насажен барабан 2, вращающийся с большой скоростью. От горизонтального вала 5 через эластичную муфту 11 вращение передается на шестеренный насос 10. Все вышеупомянутые детали смонтированы в станине, накрытой сборником 1. Сепараторы различных фирм, имея одинаковую кинематическую схему, могут значительно отличаться по конструктивному выполнению отдельных узлов и деталей и, естественно, по внешнему исполнению.

В следующей статье Судовые сепараторы фирмы Альфа-ЛавальОписание судовых сепараторов фирмы Альфа Лаваль будут рассмотрены наиболее характерные особенности конструкции сепараторов таких фирм-изготовителей как Лаваль, Мицубиси, Вестфалия.