Дефекты топливного насоса могут включать в себя низкое давление топлива, которое может быть вызвано засорением фильтров, износом насоса или проблемами в системе подачи топлива, высокое давление топлива – это может привести к повреждению форсунок и других частей системы впрыска, проблемы с электрической системой, например, неисправный реле или проводка может привести к сбоям в работе топливного насоса и т. д.

Важно вовремя обратить внимание на любую из этих неполадок и устранить их, ведь эффективная работа ТНВД напрямую зависит от своевременного технического обслуживания: замена масла, подача качественного топлива, диагностика оборудования, своевременная замена неисправных и изношенных деталей.

Анализ дефектов и предотвращение повреждений топливных насосов высокого давления

Во время эксплуатации двигателя прецизионные элементы ТНВД подвержены многообразию дефектов, непосредственно лимитирующих их ресурс и надежность работы. Причины появления их также многообразны и определяются конструктивными особенностями, условиями производства и эксплуатации.

Износы прецизионных поверхностей

Для плунжерных пар судовых дизелей основными дефектами, лимитирующими их ресурс, являются износы прецизионных поверхностей золотниковой части плунжера и втулки. Изнашивание связано с динамическим действием абразивных частиц, движущихся с относительно высокой скоростью вместе с просочившимся по зазору топливом, и механическим действием абразивных частиц, защемляемых в зазоре при упруго-циклической деформации прецизионных поверхностей. В среднем около 80 % плунжерных пар бракуются по причине износа указанных поверхностей и потери гидравлической плотности ниже допустимых пределов. Средний износ золотниковой части плунжера втулки за 1 тыс. ч работы дизелей составляет 0,35-0,5 мкм, а фактический ресурс находится, в среднем, в пределах 6-13 тыс. ч. Ресурс плунжерных пар лимитируется, в большинстве случаев, заклиниванием и задирами плунжеров, потерями плотности плунжерных пар из-за износов золотниковых и направляющих поверхностей. Среди вышедших из строя, небольшую долю составляют плунжерные пары с кавитационными и эрозионными разрушениями рабочих прецизионных поверхностей плунжера и втулки. Есть случаи и коррозионного разрушения направляющих поверхностей. Ресурс плунжерных пар дизелей типа ДКРН по причине потери гидравлической плотности ограничивается пределами 15-25 тыс. ч. работы.

В целом, основные дефекты по плунжерным парам сводятся к износу золотниковой части плунжера и втулки, заклиниванию и задирам прецизионных поверхностей, кавитационным и эрозионным разрушениям распределительных кромок плунжера и втулки, коррозионным разрушениям направляющих поверхностей и дефектам, связанным с трещинами втулок плунжерных пар. Ресурс непрерывной работы плунжерных пар ограничивается износом торцовых уплотнительных поверхностей втулок, требующим периодических притирок и доводочных работ. Срок между этими операциями находится в пределах 2-6 тыс. ч. работы.

Износ насосных элементов и усиленная утечка топлива через неплотности, снижают полезную производительность ТНВД. Для оценки последней можно использовать часовую подачу или среднюю цикловую подачу топлива.

Часовую подачу G, кг/ч, при объемном методе измерения рассчитывают по формуле:

где:

- V – суммарный объем жидкости, поступающей в мерные емкости за i циклов, см3;

- ρ – плотность жидкости, г/см3;

- n – частота вращения вала топливного насоса, мин-1;

- i – число циклов.

Среднюю цикловую подачу qц, мм3/цикл, рассчитывают по формуле:

где:

- Z – число линии высокого давления.

Поскольку износы отдельных насосных элементов у многоцилиндрового двигателя неодинаковы, нарушается равномерность подачи топлива, что сопровождается неравномерным распределением мощности по цилиндрам двигателя. Это в свою очередь вызывает вибрацию или неустойчивую работу двигателя.

Неравномерность подачи топлива по линиям высокого давления δ, % рассчитывают по формуле:

где:

- Vmax – подача топлива по линии высокого давления с максимальной производительностью, см3;

- Vmin – подача топлива по линии высокого давления с минимальной производительностью, см3.

Для Устройство и принцип действия топливной аппаратуры дизелей на судах распределительных насосов неравномерность подачи топлива по линиям нагнетания в соответствии с ГОСТ 10578-96 (Насосы топливные дизелей. Общие технические условия.) не должна быть по величине более указанной в табл. 1.

| Таблица 1. Неравномерность подачи топлива | ||

|---|---|---|

| Число секций в топливном насосе | Неравномерность подачи топлива по линиям нагнетания, % | |

| на номинальном режиме | на режиме холостого хода | |

| 1 | 6 | 30 |

| 2 | 6 | 40 |

У изношенного топливного насоса при малых числах оборотов кулачкового вала, близких к оборотам холостого хода двигателя, подача топлива при малых величинах активного хода плунжера почти прекращается, а топливный насос на этих режимах начинает работать с пропусками, вызывая сильную вибрацию двигателя.

Существует прямая зависимость между качеством очистки топлива и степенью износа прецизионных деталей топливной аппаратуры. Достаточно присутствия в топливе микроскопических твердых примесей, незаметных для невооруженного глаза, чтобы вызвать износ прецизионных деталей. Наибольший вред приносят именно эти мельчайшие частицы, попадающие с топливом в зазор между плунжером и втулкой насоса, между иглой и корпусом Форсункираспылителя форсунки и т. д.

Учитывая, что большинство неполадок топливной аппаратуры в эксплуатации вызывается применением загрязненного топлива, ниже мы более подробно остановимся на роли, которую играют примеси в топливе.

Химический анализ остатков, задерживаемых топливными фильтрами, показывает преимущественное содержание кремнезема – одного из самых твердых минералов, – производящего абразивное действие (износы, задиры поверхности прецизионных деталей). Содержание кремнезема (SiO2) в примесях, попадающих в топливо, достигает 50 %. Около 10 % приходится на различные органические вещества. Кроме того, обнаруживают такие соединения, как Fe2O3, Al2O3, CaСO3 и пр.

Размер частичек пыли колеблется от 1 мкм (0,001 мм) до 10 мкм (0,01 мм) и более. Средний состав пыли по размеру частиц характеризуется данными, приведенными в табл. 2.

| Таблица 2. Размер загрязняющих частиц | ||||

|---|---|---|---|---|

| Размер частиц в мкм (микронах) | До 1 | 1-5 | 5-10 | Выше 10 |

| Содержание частиц в % | 71,9 | 16,2 | 3,8 | 8,1 |

Как видно из этой таблицы, наиболее мелкие частицы, т. е. наиболее вредные для прецизионных деталей топливной аппаратуры, оказываются в наибольшем количестве. Самые мелкие – до 0,002 мм (2 мкм) вызывают износ направляющих поверхностей прецизионных деталей. Попадая в зазор между плунжером и втулкой, иглой и ее направляющей, они наносят на их поверхности риски. Примеси в топливе размером около 0,01 мм (10 мкм) вызывают износ уплотняющих поверхностей, например, седла иглы форсунки клапанов и пр. Более крупные частицы (около 0,15-0,25 мм в поперечнике) засоряют распыливающие сопловые отверстия форсунки. Однако частицы такого размера редко могут попасть в форсунку, разве только при неисправностях фильтрующих устройств.

Для увеличения срока службы топливной аппаратуры необходимо внимательно относиться к вопросам транспортировки, хранения и заправки двигателя топливом, принимая меры к тому, чтобы не только получить топливо соответствующей марки, но и не загрязнить его. Соблюдение соответствующих мер предосторожности следует считать не менее важным вопросом, чем выбор сорта топлива для двигателя.

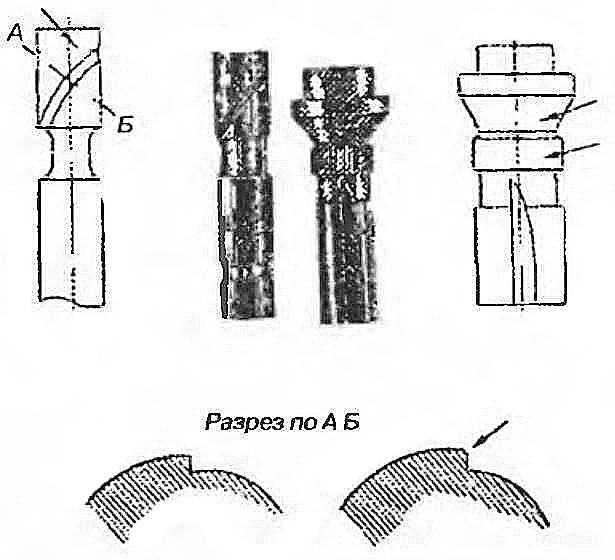

Основная причина быстрого выхода из строя топливного насоса – применение загрязненного топлива, из-за чего рабочие поверхности прецизионных деталей насосных элементов (плунжеры со втулками, клапаны с седлами) быстро изнашиваются. В качестве примера на рис. 1 изображены изношенные плунжер и нагнетательный клапан золотниковых топливных насосов.

Места износов указаны стрелками на схемах справа и слева. Над отсечной кромкой плунжера хорошо видны продольные риски, расположенные в области, находящейся против отверстий во втулке плунжера. Глубина продольных рисок достигает 4-6 мкм, а ширина – 15-30 мкм. На втулке плунжера риски располагаются в зоне отверстий. Диаметральный зазор между втулкой и плунжером (в верхней его части) увеличивается и достигает 8-12 мкм. С появлением продольных рисок и износа в верхней части плунжера увеличивается утечка топлива через неплотности и, следовательно, снижается подача топлива.

Кроме износа цилиндрической поверхности плунжера и втулки, наблюдается еще износ отсечных наклонных кромок у золотниковых насосов. Такой износ влияет на резкость отсечки топлива и искажает процесс впрыска. Износ кромки (завал острой кромки) также вызывается мельчайшими твердыми частицами, попадающими в насос с топливом. На рис. 1 (разрез по А-Б) показан схематически характер износа отсечной кромки. Завал острой кромки отмечен стрелкой.

При переводе судовых дизелей на тяжелые сорта топлив, повышенная зольность этих топлив отрицательно сказывается на скорости изнашивания основных деталей. Между зольностью топлива и скоростью изнашивания деталей дизелей существует примерно линейная зависимость.

Одной из определяющих особенностей тяжелых сортов топлив, является высокое содержание в них серы. В составе нефти, сера находится как в свободном состоянии, так и в виде различных сернистых соединений. К числу последних относятся сероводород и группа с невысоким молекулярным весом:

- меркаптаны,

- сульфиды

- и дисульфиды.

Однако, большая часть серы существует в виде органических соединений, имеющих высокую молекулярную массу и температуру кипения. Именно поэтому, содержание серы в различных погонах нефти одного месторождения, как правило, возрастает от легких фракций к тяжелым, и в товарных сортах тяжелых топлив содержание ее выше, чем в дистиллятных дизельных.

Из сернистых соединений нефти наиболее реакционноспособными и активными, в смысле воздействия на металл, являются сероводород и меркаптаны, которые содержат водород, способный замещаться металлом с образованием соответствующих сульфидов или меркаптидов.

Следует отметить, что в мазутах содержится значительно меньше наиболее агрессивных соединений серы (сероводорода, меркаптанов, элементарной серы), а также сульфидов и дисульфидов, чем в сырой нефти и в легких погонах (при более высоком, общем содержании серы). Это связано с низкими температурами кипения большинства указанных соединений: например, температура кипения меркаптанов З5-140 °С. Дисульфиды при высоких температурах расщепляются с образованием меркаптанов. Интересно, что в сернистых и малосернистых мазутах, содержание некоторых коррозионно-агрессивных соединений серы практически одинаково.

Таким образом, сернистые мазуты менее коррозионно-агрессивны и токсичны, чем другие сернистые нефтепродукты или сырая нефть.

Читайте также: Применение горючих газов в качестве топлива в дизельных двигателях

Разделение сернистых соединений на агрессивные и неагрессивные имеет значение только для жидкой фазы топлива, в которой агрессивные соединения серы вызывают коррозию деталей топливной аппаратуры, трубопроводов и емкостей. Здесь, как было показано, основное влияние оказывает не столько общее содержание серы в топливе, сколько наличие агрессивных сернистых соединений.

Таким образом, износ плунжерных пар при работе на тяжелых сортах топлива зависит не только от содержания серы, но и меркаптанов.

Загрязненное топливо может также привести к образованию рисок на трущихся поверхностях плунжерных пар. Такие плунжерные пары восстанавливают зачисткой мелких рисок и притиркой. После ремонта обязательно проверяется плавность перемещения плунжера во втулке. Эту проверку следует проводить при тщательно промытых и смоченных в профильтрованном дизельном топливе или технологической жидкости, деталях.

Плунжер, выдвинутый из втулки на одну треть длины рабочей цилиндрической поверхности, должен плавно и безостановочно опускаться под воздействием силы тяжести, при любом угле поворота вокруг своей оси и вертикальном положении оси втулки.

При появлении рисок, препятствующих свободному перемещению плунжера, пару следует заменить. Плунжерные пары заменяют комплектно.

Схватывание, задиры и заклинивание плунжерных пар

Одним из часто встречающихся видов повреждений ТНВД как клапанного, так и золотникового типа является кавитационно-эрозионное разрушение деталей плунжерных пар, которое может привести к задирам, схватыванию (прихватыванию) и заклиниванию плунжерных пар.

Натир характеризуется скоплением мелких рисок, наблюдаемых визуально и ощущаемых на поверхности трения, ориентированных в направлении скольжения. Натир, как отмечалось выше, может быть устранен притиркой прецизионных пар.

Задир является более сложным понятием, он проявляется как следствие молекулярно-механического взаимодействия поверхностей. Характерными признаками его явления являются схватывания (задиры), а также перенос частичек металла с одной из сопряженных поверхностей на другую. Задир характеризуется повреждением поверхности трения в виде широких и глубоких борозд в направлении скольжения. Повышение температуры интенсифицируют явления схватывания и изнашивания. При этих условиях износ называют тепловым. Задир является одной из причин заклинивания плунжерных пар.

Когда плунжер «прихватывает», то он лишь периодически зависает во втулке; при заклинивании – силы пружины не хватает для возвращения плунжера в нижнее положение. При такой неполадке нормальный ритм топливоподачи нарушается, стрелка тахометра начинает колебаться. Трогая поочередно форсуночные топливопроводы, можно определить, в каком из них ощущается нерегулярность пульсации. Далее следует проверить температуру выпускных газов по цилиндрам и, наконец, при возможности посмотреть на пружины привода:

- во время прихватов пружина будет «дрожать»;

- при заклинивании плунжера она окажется сжатой.

Технологической причиной такой неполадки, как показывают исследования, является нестабильность структуры металла, возникающая в процессе термообработки. В результате, со временем происходит изменение геометрических размеров (рост) или коробление пары, и насосный элемент, даже новый, может стать непригодным к работе, так как плунжер в нем оказывается в заклиненном состоянии. Это может произойти при достижении температуры около 230 °С, так как происходит превращение аустенита в мартенсит, имеющий больший объем, и диаметр плунжера может увеличиваться на 0,006-0,010 мм.

Конструктивная причина заключается в большой длине уплотняющей поверхности плунжера и отсутствии на его теле проточек, аккумулирующих смазку (топливо). В этом смысле у клапанных ТНВД, имеющих гладкие плунжеры, вероятность зависания больше, чем у золотниковых, у которых головка плунжера всегда имеет выточки. Правда, у радиально неуравновешенных золотниковых пар (одна кромка на плунжере и одно рабочее окно во втулке) вероятность заклинивания возрастает, так как в период активной подачи возникает сильный удар плунжера о втулку, при котором более твердые частицы механических примесей, попавших в ТНВД с топливом, врезаются в тело пары.

Обобщенный опыт эксплуатации ТА позволяет заключить, что главной причиной зависания плунжеров является тот комплекс физических условий, который определяет чистоту и смазывающие качества топлива. Здесь, в первую очередь имеет значение качество подготовки топлива:

- подогрев,

- отстой,

- сепарирование,

- фильтрация в грубых и тонких фильтрах.

Очень важна монтажная чистота и чистота емкостей, особенно расходных цистерн, так как при качке продукты отстоя всплывают. Чем меньше топлива в расходной цистерне, тем больше продуктов отстоя попадает в фильтры, а при их неполадках – в ТНВД и форсунки. Такое положение особенно неприятно перед маневрами с последующей остановкой судна: зависание плунжеров или рабочих клапанов ТНВД может быть массовым.

В ТНВД современных форсированных судовых дизелей имеется еще одна весьма существенная причина прихватов и заклинивания плунжеров – эрозионный износ поверхностей, обтекаемых потоком перепуска до или после активного хода плунжера. Эрозия является следствием кавитационных явлений и гидроудара, возникающих во время перепуска топлива.

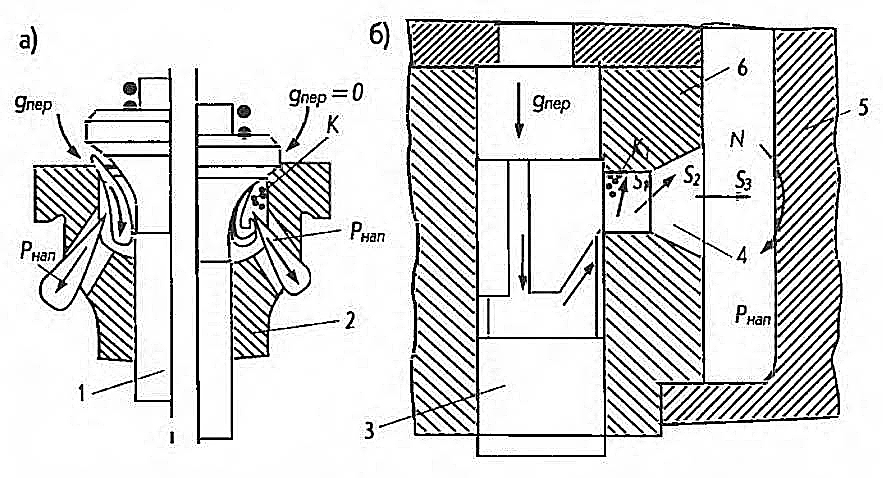

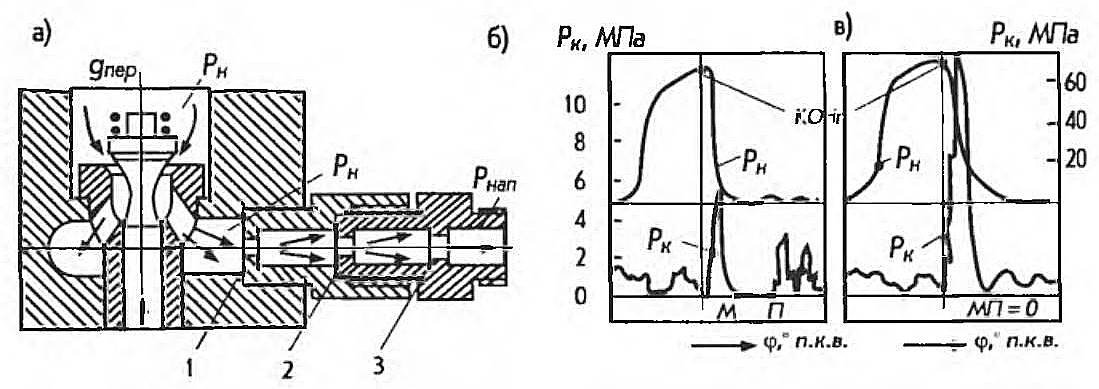

На рис. 2 показано возникновение указанных условий в клапанном ТНВД, регулируемом началом подачи (НП), и в золотниковом ТНВД, регулируемом концом подачи (КП).

а – в клапанном ТНВД с регулированием

началом подачи; б – в золотниковом ТНВД с регулированием

концом подачи; gпер – масса потока перепуска

При перепуске через опускающийся клапан 1 топливо вначале течет сплошным потоком (рис. 2, а, слева). Непосредственно перед посадкой клапана (там же, справа) происходит разрыв потока, так как клапан 1 отсекает массу топлива, движущуюся по инерции. Под седлом клапана появляется кольцевое пространство К, давление в котором резко падает, вызывая появление пузырьков пара и воздуха, растворенного в топливе. Такие паровоздушные каверны в дальнейшем разрушаются волнами давления, возникающими при ударах потока в каналах направляющей 2 клапана и корпуса ТНВД. Смыкание каверн сопровождается точечными ударами огромной силы (-1 000 МПа), что и вызывает разрушения поверхности металла – эрозию. Более всего в этом случае разрушается тарелка и седло клапана.

В золотниковом ТНВД при перетекании топлива через открывающееся окно (рис. 2, б) поток в начале перепуска имеет очень большой запас энергии, так как:

Поэтому возникновение условий кавитации вызвано здесь эжектируюшим действием массы потока, ось которого после открытия плунжером 3 окна 4, поворачиваясь, занимает положения S1, S2, S3.

В итоге, в глухом углу К1, образуются каверны, последующее замыкание которых, приводит к разрушению плунжера на участке К1, его рабочей поверхности. В свою очередь, удар потока о корпус 5 ТНВД и его поворот по стрелке N приводят к сильной эрозии корпуса, а в некоторых случаях и поверхности 4 окна втулки 6.

Продукты эрозионного износа элементов ТНВД в виде металлических частиц разносятся потоками топлива по всей системе – от рабочей полости ТНВД до форсунки, вызывая заклинивание плунжеров и игл, неплотную посадку клапанов и закупорку сопловых отверстий форсунки.

Задиры трущихся поверхностей плунжерных пар и заклинивание плунжеров ТНВД могут являться следствием недостаточного прогрева тяжелого топлива или Водотопливная эмульсия и ее преимущества при использовании в дизельных двигателяхводотопливной эмульсии, а также несоответствия выбранных или выполненных зазоров между плунжером и втулкой, недостаточной чистоты топлива и попадания в него воды. Вода и загрязнители топлива в большинстве случаев не приводят к зависанию плунжеров, если в зазор плунжерной пары они попадают в период работы. Заклинивание плунжерной пары обычно происходит после стоянки, во время которой в зазор попадают загрязнители и вода, вызывающая коррозию.

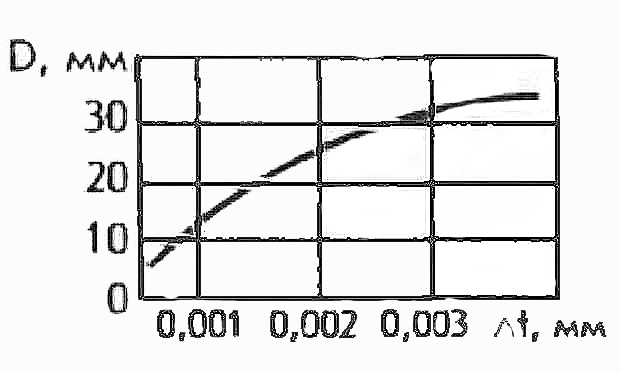

Диаметр втулки плунжера в момент подачи тяжелого топлива, из-за его повышенного давления, увеличивается от 4 до 30 мкм, в зависимости от давления впрыска и диаметра D плунжера, а при отсечке топлива – происходит уменьшение диаметра втулки и защемление попавших частиц. Ориентировочные зазоры Δt между плунжером и втулкой можно выбирать в соответствии с рис. 3.

Монтажные деформации, особенно при неравномерном обжатии, приводят также к увеличению зазора в прецизионной паре, и суммарный зазор становится в 3-4 раза больше исходного технологического. Определенного снижения прироста рабочего зазора в плунжерной паре и, следовательно, повышения ее ресурса можно добиться максимально возможным утолщением втулки, применением более жесткого в радиальном направлении корпуса нагнетательного клапана и направленного изменения протекания и значения монтажных деформаций.

На рис. 4 приведены совмещенные графики монтажных деформаций различных конструкций плунжерных втулок дизелей ЧН15/18, ЧН21/21, ЧН26/26 и топливных насосов ТН-26 и ТН-36.

Совмещение произведено в относительных координатах – по оси абсцисс, как отношение диаметральной деформации Δd к внутреннему диаметру d, по оси ординат, как отношение длины втулки l к высоте опорного бурта H6. Из графиков видно, что прецизионная направляющая поверхность в реальных условиях работы, после монтажа приобретает ломаную форму, что непосредственно отражается на прецизионном зазоре. В золотниковой части зазор увеличивается на 2-4 мкм (в зависимости от конструкции плунжерной пары). На участке в зоне окон втулки может наблюдаться даже уменьшение зазора. Ниже опорного бурта в импрессионной части втулки зазор снова увеличивается на 1,5-3 мкм.

При впрыске топлива под действием давления прецизионная поверхность получает дополнительную деформацию, увеличивающую зазор между втулкой и плунжером.

Таким образом, приведенный пример непосредственно подтверждает наличие в прецизионных парах переменного зазора по длине направляющей поверхности и времени в период впрыска топлива. Поэтому, абразивные частицы с размером, меньшим или равным указанному зазору, свободно (особенно в период впрыска) проникают в прецизионный зазор и при последующем уменьшении зазора, после окончания впрыска обязательно защемляются и абразивно изнашивают трущиеся поверхности. Наиболее интенсивному абразивному износу подвергаются участки с отрицательными монтажными деформациями, на которых могут защемляться частицы даже самых малых размеров.

Неполадки рабочих клапанов, их пружин и корпусов насосов

С повышением степени форсировки дизелей и стремлением к повышению максимального давления впрыска топлива, ухудшились условия работы и увеличились скорости приложения нагрузки. В конечном итоге, указанные факторы обусловили более высокие статические и динамические нагрузки на элементы ТНВД.

Основными дефектами в работе рабочих клапанов являются износы, потеря плотности по разгрузочному пояску и герметичности запорного конуса. Так, в судовых дизелях типа NVD/36 и NVD/48 ресурс работы нагнетательного клапана по разгрузочному пояску этих дизелей, оценивается примерно в 12-16 тыс. ч. Для восстановления герметичности запорного конуса нагнетательного клапана требуется взаимная притирка клапана к корпусу примерно через каждые 5-6 тыс. ч работы.

В судовых МОД типа KZ фирмы MAN выход из строя нагнетательных клапанов обусловлен износами поверхностей запорных конусов на корпусе и клапане, направляющих поверхностей хвостовика клапана, а также трещинами корпусов клапана. Кроме этого, эпизодически появляются случаи отрыва хвостовика нагнетательного клапана, его зависание и заклинивание. Запирающие поверхности клапанов насосов, подвергшихся коррозии и износу, можно притереть, но лучше заменить. После притирки, клапан проверяют на плотность, создавая давление около 0,2 МПа, при этом топливо на его поверхности появляться не должно.

Если топливо плохо фильтруется, то это не только вызывает быстрый износ насосных элементов, но и может привести к заеданию плунжера, а иногда и к его поломке. На рис. 1 был показан нагнетательный клапан, имеющий значительный износ. На его уплотняющем конусе появилась кольцевая выработка, а на образующей разгрузочного поршенька – продольные, местами очень глубокие риски. Все это – результат действия твердых частиц, содержащихся в плохо отфильтрованном топливе. Сильный износ разгрузочного поршенька нагнетательного клапана снижает разгрузочный эффект в нагнетательном трубопроводе. Это сопровождается увеличением подачи топлива и появлением повторных впрысков.

Увеличение подачи влечет за собой дымный выхлоп и перегрузку отдельных цилиндров, а повторные впрыски вызывают повышение расхода топлива, закоксование форсунки, перегрев двигателя и в конечном итоге – нарушение рабочего цикла.

При «заедании» нагнетательного клапана, может произойти поломка плунжера или поломка корпуса топливного насоса (обрыв верхней его части, ослабленной расточкой под гнездо нагнетательного клапана).

Фирма «Зульцер» применила на малооборотных двигателях RND топливный насос высокого давления с регулированием по концу подачи. При этом предусмотрен не только отсечной клапан, момент открытия которого определяется положением топливной рукоятки или указателя нагрузки при работе на всережимном регуляторе, но и клапан на всасывании, не связанный с органами регулирования цикловой подачи.

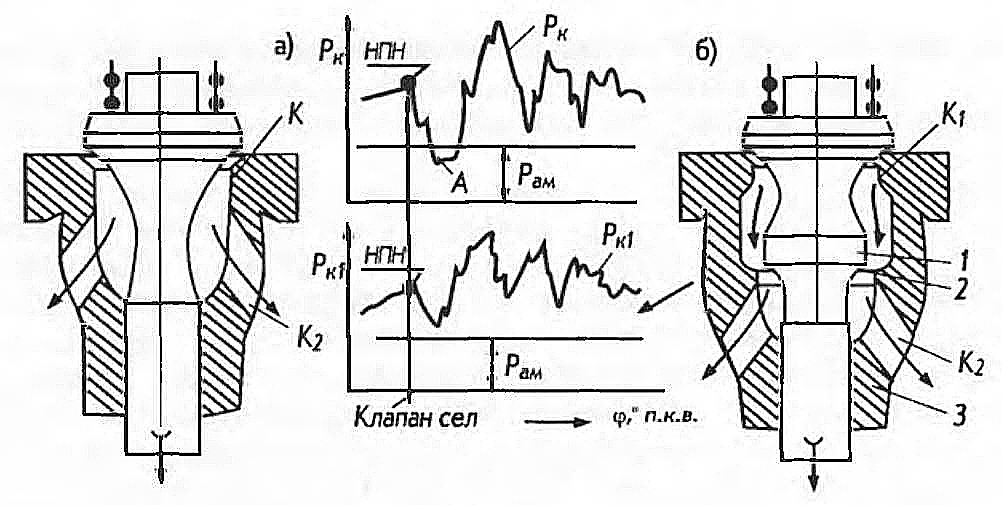

Переходу к новому способу регулирования ТНВД предшествовали исследования процесса топливоподачи. Они показали, что при сохранении регулирования по началу впрыска, для обеспечения нормальной работы двигателя на малых нагрузках, требуется увеличивать угол опережения подачи топлива, но при этом чрезмерно повышается максимальное давление впрыска на режиме полной мощности. Использование двух клапанов для регулирования топливного насоса дало возможность получить практически постоянное давление топлива у форсунки в период впрыскивания. Это позволяет повысить среднее давление впрыскивания, а значит, при том же максимальном давлении увеличить цикловую подачу без ущерба для надежности топливовпрыскивающей аппаратуры. Испытания показали, что, несмотря на снижение максимального давления топлива во время впрыскивания с 82 до 72 МПа, процесс сгорания топлива улучшился, сократился удельный расход топлива на 1-3 г/(кВт·ч). При этом удалось понизить уровень контактных напряжений в приводе ТНВД на 30-40 % по сравнению с двигателями типа RD. Фирма уделила внимание не только организации процесса топливоподачи со стороны нагнетания ТНВД, но и борьбе с волновыми явлениями со стороны всасывания, которые приводили к кавитационным разрушениям клапанов, ставшими особенно заметными при увеличении цикловой подачи, в связи с увеличением цилиндровых мощностей. Как видно из рис. 5, процесс всасывания характеризовался колебаниями давления, сопровождавшимися неоднократными разрывами сплошности потока топлива.

а – клапан ранней конструкции (осциллограмма pк); б – клапан с дросселирующим пояском (осциллограмма pк1,)

Известно, что кавитационные явления во всасывающих полостях ТНВД возникают в результате высоких скоростей перетекания топлива в момент открытия отсечного или закрытия всасывающего клапана. Для предотвращения возникновения кавитации со стороны всасывания ТНВД в дизелях серии RD последних выпусков, устанавливались демпферы, которые снижали колебания давления топлива. Однако в насосах серии RND для борьбы с кавитацией фирма использовала принцип дросселирования потока топлива, проходящего через всасывающий клапан. С этой целью на всасывающем клапане несколько ниже его тарелки сделан специальный воротничок 1 (см. рис. 5, б).

Дросселирование происходит в кольцевом зазоре 2 между воротничком и корпусом клапана 3. Применение клапанов нового типа позволило снизить в 2-3 раза амплитуду колебаний давления топлива со стороны всасывания pк и ликвидировать разрывы сплошности потока А, с образованием ваккумных каверн. Перед посадкой клапана на седло, поясок 1 входит в кольцевой выступ 2 направляющей. Энергия потока перепуска резко падает, благодаря торможению в щели (fщ <) и росту противодавления под клапаном (pнап >). Условия для отрыва потока при посадке клапана, в таком случае, устраняются: осциллограмма pк1 = f(φ) на рис. 5, б показывает, что зона кавитации А исчезает.

Практика эксплуатации подтвердила рациональность такого решения при перепуске топлива через опускающийся клапан. Для эффективного гашения энергии отсечной струи топлива, возникающей при открытии отсечного клапана, фирма применила каскадный фильтр, представляющий собой набор из трех диафрагм с дросселирующими отверстиями 1-3 (рис. 6).

а – установка трехступенчатого дросселя; б, в – осциллограммы давления соответственно с дросселем и при свободной отсечке топлива

Поломка пружин рабочих клапанов ТНВД – очень распространенная неполадка. Она нарушает нормальную работу клапанов, способствует их заклиниванию, а при попадании частиц обломков пружин под клапаны, особенно регулирующие, вызывает нарушение фаз впрыскивания и цикловых подач топлива в данный цилиндр.

Определяющим фактором в оценке надежности работы клапанных пружин является технология их производства, но большое значение имеет также конструктивная доводка самого клапанного узла и системы топливоподачи в целом. Дело в том, что волновые явления, сопутствующие процессам нагнетания и перепуска топлива, создают дополнительные динамические нагрузки клапанным пружинам.

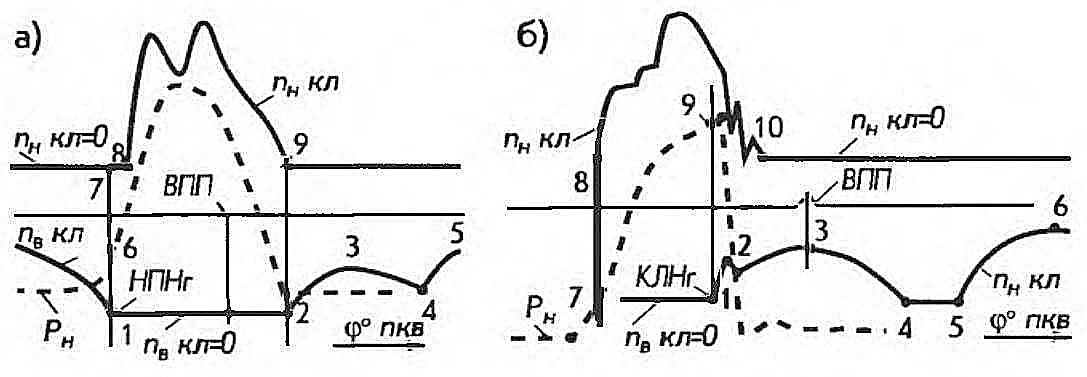

Специальные исследования показывают, что в периоды своего действия клапаны совершают подскоки и колебания. На рис. 7 показаны участки осциллограмм движения клапанов и давления топлива в насосе (Pн), полученные в экспериментальной установке с клапанным ТНВД, допускавшим возможность регулирования цикловой подачи по началу и по концу активного хода плунжера.

:

а – началом; б – концом активного хода плунжера; ВПП – верхнее положение плунжера, НПНг и КПНг – геометрические начала и конец подачи насосом

Как видно, нагнетательный клапан (hп. кл) в процессе подачи топлива лишь периодически касается упора, впускной (hв. кл) – дважды поднимается (2-3-4 и 4-5, рис 7, а), пока не начнет работать как механически управляемый, а перепускной (hп. кл) после действия на него привода (1-2-3-4) и посадки на седло (4-5) – делает несколько подскоков, подобных (5-6) (рис. 7, б).

При таких условиях работы клапанов усталостные нагрузки пружин, естественно, растут, и если не принять мер по снижению этих нагрузок, то реально трудно обеспечить повышение надежности работы пружин.

Из прочих неполадок клапанов ТНВД следует отметить их зависание. Причин в этом случае две – конструкционная и эксплуатационная. Первая объясняется неудачной конструкцией штока клапана (большая длина, отсутствие канавок для смазки), вторая – связана с излишним затягом корпуса клапана при монтаже, загрязнением топлива, образованием пояска коррозии на выступающей части штока (при длительных стоянках дизелей в тропических условиях и при плохом сепарировании сернистых топлив).

Прочие неполадки ТНВД касаются, главным образом, корпуса насоса, в котором в ряде случаев появляются трещины. Это явление стало наблюдаться в связи с переводом судовых дизелей на тяжелое топливо. Когда опыт применения тяжелого топлива был еще недостаточным, дизели на малых ходах судов и во время маневров работали на дизельном топливе, не требующем подогрева. В таком случае, переключение дизеля с горячего тяжелого топлива (подогрев до 95-120 °С и выше) на холодное дизельное (температура машинного отделения) объективно всегда создавало условия для возникновения тепловых деформаций и напряжений в корпусе ТНВД и плунжерных парах.

Из практики известны случаи, когда быстрый переход с тяжелого топлива на дизельное, приводил к заклиниванию плунжеров и трещинам в корпусах ТНВД, особенно при их блочном исполнении (большая масса металла, много сверленых каналов и переходов).

Эксплуатационниками принимался ряд мер к обеспечению постепенного изменения теплового состояния топливопроводов и корпуса ТНВД путем смешивания тяжелого топлива с дизельным, однако, на практике это оказалось сложным, поэтому пошли по пути «приспособления» дизеля к работе на тяжелом топливе на всех рабочих режимах, включая малые хода, маневры и пуск после стоянки.

Однако, трещины в корпусе ТНВД встречаются и при работе дизеля только на тяжелых сортах топлива. В этом случае, причиной является рост давления впрыскивания (pвпр), обусловленный недостаточным подогревом топлива перед пуском дизеля, остыванием его в системе нагнетания при остановках судна в море. Рост pвпр неизбежен и при сильных засорениях сопловых отверстий форсунки.

В отдельных случаях трещины в блоке ТНВД появлялись от неравномерного обжатия болтов крепления блока, перетяжки, перекосов при сборке и неправильной центровке и регулировке.