Система привода включает цилиндр-активатор, заполняемый маслом высокого давления из аккумулятора через управляющий клапан, активируемый электрическим сигналом, поступающим из электронного блока (см. рис. Система электронного управления фирмы MAN-B&W“Сервоприводы ТНВД и выхлопного клапана”).

Перечисленные элементы практически выполняют функции традиционной системы механического привода клапана, состоявшей из распределительного вала с кулачком, толкателя и коромысла. В рассматриваемой системе гидропривода управляющий клапан по получении эл. сигнала от электронного блока в необходимый момент открывает доступ гидромасла высокого давления к поршню сервопривода, который, двигаясь вниз, открывает клапан. Закрытие клапана происходит после перемещения управляющего клапана в положение, при котором полость активатора разгружается от давления масла.

Соответственно полость гидроусилителя также разгружается и воздушная пружина поднимает клапан в положение — закрыто. В конструкции сервоприводов предусмотрены демпферы, смягчающие удары при открытии и закрытии клапана. Контроль за перемещениями клапана осуществляет установленный на корпусе датчик, реагирующий на изменение расстояния между ним и напрессованным на шток клапана измерительным конусом.

Важно отметить, что предоставленная электроникой возможность изменения фаз открытия и закрытия клапана позволяет их оптимизировать в соответствии с режимом работы двигателя.

Электронное управление лубрикатором

Использование в системе управления двигателем микропроцессоров позволило решить давно назревшую проблему организации смазки цилиндров. В традиционной системе, где используется механический привод лубрикаторов, ряд фирм для уменьшения подачи масла на смазку цилиндров при снижении нагрузочного режима связывали механизм подачи с положением рейки топливных насосов.

Но, к сожалению, не могли достигнуть синхронизации подачи с движением поршня рабочего цилиндра, а это приводило к тому, что часть поступающего из штуцеров масла попадала в цилиндр над поршнем, и при его движении вверх поршневыми кольцами перемещалось в направлении камеры сгорания, где выгорало. Часть масла выходила из штуцеров цилиндра под поршень и при его движении вниз кольцами забрасывалось в продувочные и выхлопные окна. Идеальной считается подача в момент, когда масло выходит из штуцера в промежуток между первым и вторым поршневыми кольцами. Тогда масло хорошо разносится по поверхности цилиндра и ранее отмеченные потери исключаются.

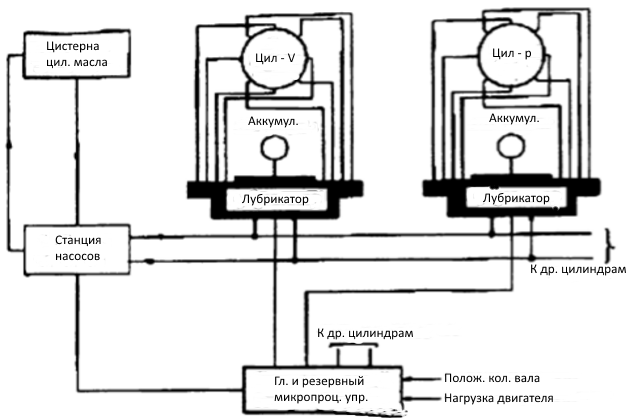

В современной системе эта задача успешно решается и экономия в расходе цилиндрового масла в двигателях ME составляет свыше 0,3 г/кВт. час. Концепция новой системы смазки цилиндров с электронным управлением представлена на рис. 2. Масло из цистерны цилиндрового масла поступает в насосную станцию, где его давление поднимается до 4,5 МПа и направляется в индивидуальные для каждого цилиндра аккумуляторы и далее в лубрикаторы. В станции находятся два рабочих насоса и один, автоматически включаемый в режиме standby. Количество лубрикаторов (1 или 2) на каждом цилиндре зависит от размеров цилиндра (количества штуцеров).

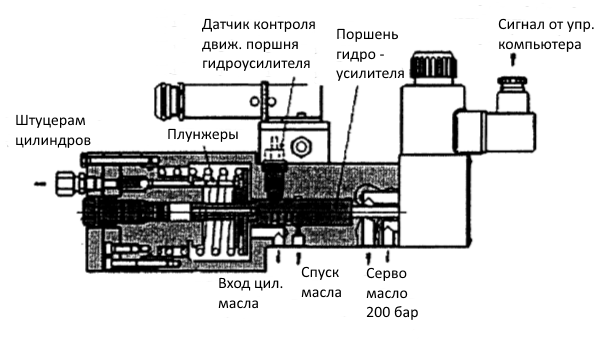

Лубрикатор (см. рис. 3) снабжен поршнем гидроусилителя, подача масла на который осуществляется через быстродействующий двухпозиционный клапан, управляемый микропроцессором. Поршень приводит в движение размещенные по окружности плунжеры насосов высокого давления, обеспечивающие подачу одинаковых количеств масла по всем точкам смазки и, практически, в один момент времени. Количество плунжеров соответствует числу точек смазки. Лубрикатор подает масло через каждые в 4-5 или более оборотов коленчатого вала в зависимости от требуемой величины подачи, выраженной в г/кВт. час. Увеличение подачи достигается увеличением частоты подач, уменьшение — наоборот.

Время впрыска (момент подачи) задается микропроцессором с большой точностью с тем, чтобы поступление масла в цилиндр происходило в период, когда поршень своим комплектом колец находится в плоскости штуцера. Продолжительность подачи укладывается в ≈0,1 град. пкв. Величина создаваемого плунжерами давления в нормальных условиях составляет 4,5 МПа, при закоксовывании отверстий может существенно увеличиваться, что обеспечивает гарантированную подачу.

Система электронного управления фирмы Зульцер

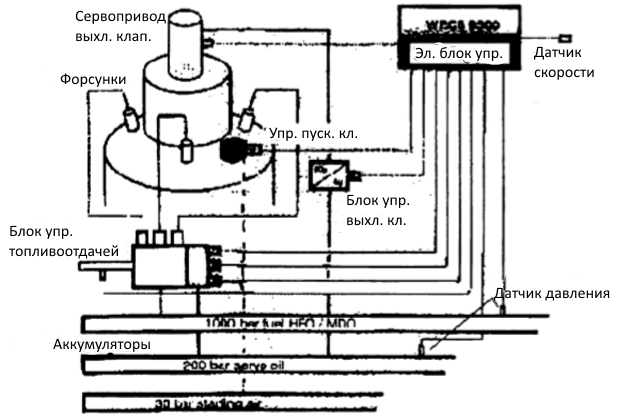

В 1998 г. были начаты стендовые испытания полноразмерного двигателя с электронным управлением. В январе 2001 г. первый промышленный двигатель 6RT-flex 58Т-В прошел успешные испытания и позднее был установлен на судне. Система электронного управления Зульцер во многом сходна с системой MAN-B&W. Управление системами топливоподачи, выхлопных и пусковых клапанов осуществляется электронным блоком управления, получающим сигналы от многочисленных датчиков и, прежде всего, — датчика положения коленчатого вала (см. рис. 4).

Существенное отличие от системы MAN заключается в отсутствии гидропривода ТНВД. Применение аккумуляторной системы топливоподачиНазначение, классификация, схемы работы систем топливоподачи в судовых дизелях исключило необходимость в сервоприводе ТНВД с помощью сжатого до высоких давлений масла, что в известной степени упрощает систему. Для сжатия топлива до давлений 100 МПа используются топливные насосы золотникового типа, давно доказавшие свою высокую надежность. Привод их осуществляется от шайб, профиль которых включает несколько кулачков, что обеспечивает необходимую производительность.

Сжатое до 100 МПа топливо поступает в аккумулятор, представляющий собой толстостенную трубу, протянувшуюся вдоль всего двигателя несколько ниже крышек цилиндров. Для исключения динамического воздействия волн давления, которые могут возникать в аккумуляторе, в нем расположено устройство для их демпфирования. Управление топливоподачей осуществляется установленным на каждом цилиндре блоком управления, получающим командные сигналы от микропроцессора WEGS 9500. Под действием этих сигналов быстродействующие управляющие клапаны открывают или закрывают доступ топлива к стандартным форсункам.

В функции блока входит управление фазой начала подачи, количеством впрыскиваемого топлива и формой кривой подачи (практически — законом подачи). Интересно, что распределение топлива, включая моменты и форму кривой подачи, по каждой из трех форсунок осуществляется независимо и работа каждой из них может быть запрограммирована индивидуально, либо идентично.

Следует также отметить, что фирма Зульцер первой применила аккумуляторную систему топливоподачиПроцесс топливоподачи для работы на тяжелых топливах. Для исключения воздействия горячего тяжелого топлива на расположенные в блоке управления быстродействующие управляющие клапаны в них используется сервопривод. Масло для него под давлением 20 МПа поступает из аккумулятора гидромасла, одновременно используемого для сервопривода выхлопных клапанов. Масло в аккумулятор поступает от гидронасосов, работающих от того же привода (шестеренный привод от коленчатого вала), что и топливные насосы.

Управление фазами открытия и закрытия выхлопных клапанов осуществляется микропроцессором через индивидуальные блоки управления, имеющие в своем составе быстродействующие клапаны, аналогичные тем, что используются для управления топливоподачей. Устройство сервопривода выхлопных клапанов не отличается от ранее использовавшегося в двигателях RTA.

Читайте также: Система электронного управления топливоподачей

Применявшаяся ранее система контроля и диагностики технического состояния, разработанная на базе экспертного анализа, включена в новую систему электронного управления двигателем. Это позволяет сегодня автоматизировать процесс управления двигателем и оптимизировать его работу без вмешательства человека.

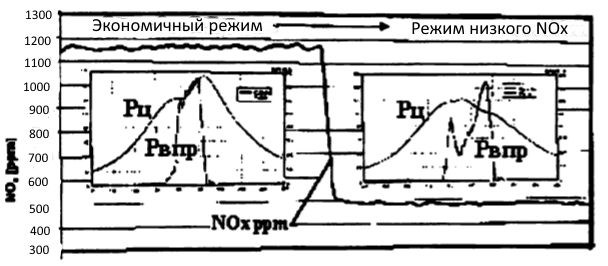

В целях обеспечивания устойчивых оборотов на самом малом ходу в системе управления предусмотрена возможность последовательного включения каждой из трех форсунок в пределах каждого цилиндра, либо работы на двух или даже одной форсунке (см. рис. 5). Сокращение числа работающих форсунок приводит к увеличению продолжительности и устойчивости подачи. В итоге фирмой обеспечена возможность устойчивой работы двигателя при числе оборотов 10-12 % от номинала.