Холодильные установки на судах предназначены для обеспечения холода и сохранения свежести продуктов. Они могут работать на основе компрессионного или абсорбционного охлаждения и устанавливаются как на грузовых, так и на пассажирских судах.

- Консервирующее действие низких температур и способы их получения

- Холодильные установки и требования регистра России к ним

- Принцип действия холодильных машин

- Холодильные агенты

- Системы охлаждения

- Конструктивные элементы холодильной установки

- Подготовка холодильной установки к эксплуатации

- Техническая эксплуатация холодильной установки и техника безопасности

- Приборы автоматики

- Характерные неисправности

В компрессионной системе хладагент сжимается и расширяется, захватывая тепло и обеспечивая охлаждение. В абсорбционной системе хладагент абсорбируется в специальном растворе, а затем выпаривается и конденсируется, обеспечивая охлаждение.

Консервирующее действие низких температур и способы их получения

Рыба и другие объекты морского промысла относятся к скоропортящимся продуктам. Для их сохранения и доставки на береговые перерабатывающие и торгующие предприятия применяют различные методы консервирования. Наиболее распространенным, эффективным и надежным методом является обработка холодом. Часто этот метод применяют в сочетании с другими (соление, копчение).

Обработка холодом пищевых продуктов подразделяется на охлаждение и замораживание. При охлаждении температура продукта снижается до плюс 4 – минус 2 °С. Предельной температурой охлаждения является криоскопическая точка продукта, т. е. температура, при которой вода и соки продукта начинают переходить из жидкого состояния в твердое. Для рыбных продуктов криоскопическая точка лежит в пределах минус (1-2 °С). Температура охлажденного продукта является недостаточной для резкого снижения жизнедеятельности микроорганизмов, поэтому сроки хранения охлажденных продуктов колеблются от нескольких часов до нескольких суток.

При замораживании продукты подвергаются термообработке до более низкой температуры. По технологическим стандартам, установленным в России, температура замороженной рыбопродукции должна быть не выше минус 18 °С. По рекомендациям Международного института холода оптимальной температурой принята минус 25 °С. При указанных температурах замороженная продукция может выдержать длительное хранение (до нескольких месяцев).

Для контроля качества замораживания служит средняя температура в центре рыбного блока, определяемая не менее чем в трех точках. В общем виде время замораживания зависит от:

- типа морозильного аппарата;

- температуры хладагента и окружающей среды;

- начальной температуры продукта;

- толщины блока;

- вида рыбопродукции и др.

Понижение температуры тела осуществляется путем отбора (отвода) тепла и уменьшения его внутренней энергии. Отбор тепла может происходить в естественных условиях или искусственными путями. В естественных условиях отвод тепла от охлаждаемого тела происходит за счет разности температуры тела и окружающей среды: воздуха, воды. В этом случае конечная температура охлаждаемого тела ограничена температурой окружающей среды, что не всегда достаточно. Поэтому в производственных процессах применяются в основном искусственные способы охлаждения, когда температура охлаждаемого тела достигает более низкой температуры, чем температура окружающей среды. К искусственным способам относится машинное охлаждение – самое распространенное на судах. Охлаждающее тело, которое отводит тепло, принято называть рабочим телом или хладагентом. Иногда применяют промежуточный хладоноситель, обычно растворы солей (рассолы) кальция и натрия.

Количество тепла, которое поглощается рабочим телом, называется охлаждающим эффектом или холодопроизводительностью.

Для искусственного охлаждения используются следующие физические процессы:

- фазовые превращения (плавление, парообразование, сублимация, растворение солей, абсорбция);

- дросселирование или эффект Джоуля-Томсона;

- термоэлектрическое охлаждение или эффект Пельтье;

- расширение сжатого воздуха или другого газа с получением внешней работы;

- вихревой эффект или труба Ранка.

Некоторые из перечисленных процессов используются на судах промыслового флота.

С давних пор для охлаждения рыбы используют лед. При плавлении (таянии) льда происходит отбор энергии в виде тепла от охлаждаемого тела. При охлаждении льдом минимальная температура рыбы приближается к 0 °С. Для получения более низких температур используют смеси льда с солями (обычно с поваренной солью NaCl). Таяние льда в этом случае происходит совместно с процессом растворения соли, который также сопровождается поглощением тепла и понижением температуры до минус 21,2 °С (при концентрации NaCl в растворе по массе 22,4 %).

Сублимация – это процесс перехода вещества из твердого состояния в парообразное, минуя жидкое.

В качестве рабочего тела применяется в основном твердая углекислота. На судах промыслового флота практически не применяется в связи с трудностью и экономической нецелесообразностью получения на судах твердой углекислоты.

Наиболее распространенным процессом, применяемым в судовой холодильной технике, является парообразование. Оно подразделяется на кипение и испарение.

В холодильной терминологии чаще употребляют слово испарение, и аппараты названы испарителями.

Понижение давления и температуры, происходящее при дросселировании газообразного рабочего тела через суженное отверстие (например, через регулирующий вентиль), носит название эффекта Джоуля-Томсона. Самостоятельного применения в судовой холодильной технике этот процесс не нашел. В паровых компрессионных холодильных машинах дросселирование служит для регулирования количества жидкого хладагента, подаваемого в испарительные системы. Происходящий при этом Судовые холодильные машины и установкихолодильный эффект незначителен по сравнению с кипением.

Термоэлектрическое охлаждение или эффект Пельтье по своей физической сущности представляет процесс, обратный процессу работы термопар, широко применяемых в судовой технике. Для получения термоэлектрического охлаждения по цепи, состоящей из двух разнородных проводников, пропускают постоянный электрический ток. При этом один из спаев нагревается, а второй – охлаждается. В связи с распространением в технике полупроводниковых элементов, имеющих термическую ЭДС во много раз большую, чем у металлов, термоэлектрическое охлаждение стало находить практическое применение и в том числе на судах. На супертраулерах типа «Прометей» термоэлектрическая охлаждающая установка работает в системе обнаружения утечки хладона.

Вихревой эффект и охлаждение расширяющимися газами в судовой холодильной технике не используются.

Холодильные установки и требования регистра России к ним

На судах промыслового флота и береговых холодильниках применяется машинный способ получения низких температур и в основном используются паровые компрессионные холодильные машины и установки.

По терминологии Регистра России под холодильной машиной понимается один охлаждающий контур, включающий в себя:

- испарительную часть;

- компрессор;

- конденсатор с ресивером;

- регулирующую и запорную арматуру.

В Судовые холодильные установки рыбопромыслового флотахолодильную установку входят несколько машин и все обслуживающие системы и механизмы. Холодильные установки служат для:

- замораживания пищевых продуктов;

- хранения готовой продукции в охлаждаемых трюмах и камерах;

- изготовления искусственного льда (технологического, пищевого);

- кондиционирования воздуха в жилых и служебных помещениях;

- предварительного охлаждения рыбы;

- охлаждения провизионных камер и сохранения продуктов для питания личного состава и др.

Судовые холодильные установки в отличие от стационарных имеют ряд особенностей, в первую очередь в отношении конструкции холодильного оборудования, расположения помещений на судне и размещения в них элементов установки. Согласно Правилам Регистра России все судовые холодильные установки делятся на:

- поднадзорные;

- и неподнадзорные.

В свою очередь поднадзорные холодильные установки могут быть классифицируемыми и неклассифицируемыми. Неклассифицируемые холодильные установки подлежат техническому надзору с целью обеспечения безопасности работы. Классифицируемые холодильные установки должны обеспечивать поддержание расчетного температурного режима в охлаждаемых помещениях. Ниже приводятся некоторые общие требования Регистра России к холодильным установкам:

- оборудование аммиачных холодильных установок должно располагаться в отдельных газонепроницаемых помещениях и иметь не менее двух выходов, как можно дальше удаленных друг от друга;

- электропитание должно подаваться не менее чем от двух генераторов. Каждый генератор по мощности должен обеспечить работу всей холодильной установки;

- холодильная установка должна иметь достаточный резерв и состоять не менее чем из двух машин. Производительность каждой машины должна обеспечивать поддержание требуемых температур. Все обслуживающие системы и механизмы также дублируются;

- конструкция механизмов и их размещение должны обеспечивать надежную работу при крене до 15° и дифференте до 5°.

Механизмы и системы холодильной установки снабжаются предохранительными устройствами (клапанами), приборами контроля и автоматикой:

- защитной;

- сигнализирующей;

- и регулирующей.

Охлаждаемые помещения располагаются по возможности дальше от источников тепла:

- котлов;

- двигателей;

- паропроводов.

Холодильные установки, как и другие судовые машины и механизмы, подвергаются ежегодным и очередным (через каждые 4 года) освидетельствованиям Регистра России. Кроме того, имеются специальные освидетельствования (после аварии, модернизации). Всякие изменения в конструкции холодильной установки должны согласовываться с Регистром России.

Принцип действия холодильных машин

В паровой компрессионной холодильной машине циркулирующий в системе хладагент претерпевает фазовые превращения:

- кипение в испарителе;

- и конденсацию в конденсаторе.

Процессы протекают при отборе тепла от охлаждаемого помещения и отдаче тепла в конденсаторе.

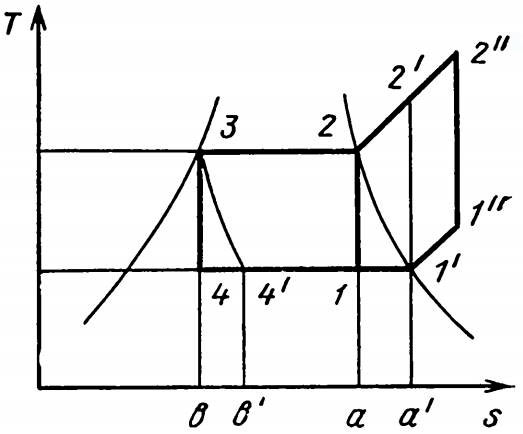

Работа машины осуществляется по обратному циклу Карно, который состоит из двух адиабатных и двух изотермических процессов. На рис. 1 изображен обратный цикл Карно при работе машины в области влажного и перегретого пара (диаграмма T-s).

Сжатие в компрессоре считается адиабатным, т. е. без теплообмена с окружающей средой (линия 1-2). При этом температура и давление сжимаемого пара возрастают. Отвод тепла от хладагента в конденсаторе осуществляется при постоянной температуре (линия 2-3). Снижение температуры и давления в расширительном цилиндре происходит адиабатно, как и сжатие (линия 3-4). Линия 4-1 соответствует изотермическому процессу отбора тепла в испарителе.

Для осуществления цикла затрачивается работа l, равная разности теплосодержаний (энтальпий) l = i2 – i1 или площади на диаграмме 1-2-3-4. Отводимое тепло в конденсаторе qк равно qк = i2 – i3 или площади a-2-3-b. Отбираемое тепло в испарителе равно q0 = i1 – i4 или площади a-1-4-b.

Согласно второму закону термодинамики:

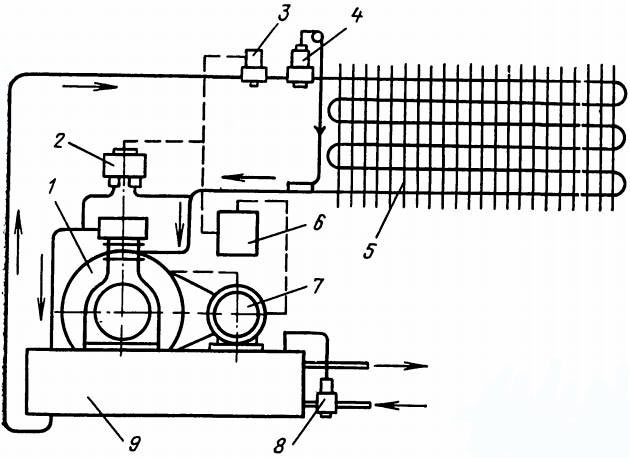

Сжатие и расширение влажного пара в компрессоре и в расширительном цилиндре небезопасно из-за возможности гидравлического удара и разрушения машины. Поэтому в реальных холодильных циклах процесс сжатия осуществляется в области сухого (1′-2′) и перегретого пара (1′′-2′′), а расширительный цилиндр заменен регулирующим вентилем, в котором происходит дросселирование жидкого хладагента. В испарительной части холодильной машины поддерживается определенный уровень хладагента с таким расчетом, чтобы его пары успевали перейти в сухое (точка 1′) и перегретое (точка 1′′) состояния в верхней части испарителя. Процесс дросселирования изображается линией 3-4′. Принципиальная схема парокомпрессионной холодильной машины с приборами контроля и автоматики изображена на рис. 2.

Пары хладагента, образующиеся в испарителе 5 при кипении, отсасываются компрессором 1, сжимаются в нем и нагнетаются в конденсатор 9. Последний охлаждается водой (или окружающим воздухом), пары хладагента конденсируются и стекают в нижнюю часть конденсатора. В крупных холодильных установках имеется ресивер. Жидкий хладагент через регулирущий вентиль 4 подается в определенном количестве в испаритель и цикл повторяется.

В зависимости от температурного режима установки могут работать по одно- или двухступенчатому циклу. Запуск электродвигателя 7 компрессора осуществляется магнитным пускателем 6, одновременно открывается соленоидный вентиль 3, и жидкий хладагент поступает в испаритель. Блочное реле давления 2 останавливает компрессор при повышении давления нагнетания или понижения давления всасывания выше предельных норм. Водяной регулятор 8 поддерживает определенное давление конденсации. При повышении этого давления регулятор увеличивает пропуск воды, при понижении давления – уменьшает.

Пароэжекторные холодильные машины работают с поглощением тепловой энергии пара. Рабочим телом служит вода, используются также хладоны. Водяные пароэжекторные холодильные машины применяются, как правило, в системах кондиционирования воздуха, в которых температура кипения воды поддерживается в пределах 4-13 °С, что соответствует давлению 0,8-1,6 кПа.

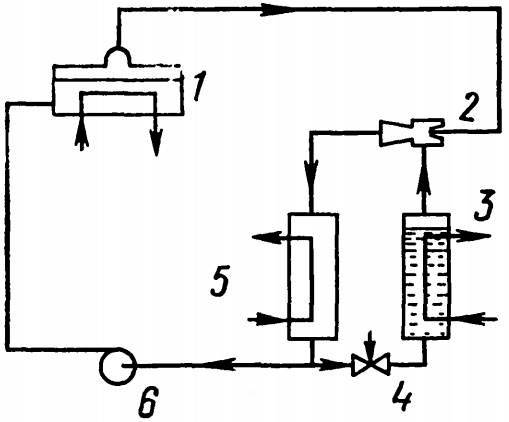

Принципиальная схема пароэжекторной Судовые холодильные установки рыбопромыслового флотахолодильной машины изображена на рис. 3.

Водяной пар из парового котла 1 поступает в эжектор 2, который отсасывает пары из испарителя 3 и создает в нем необходимое давление. Сжатые пары от эжектора поступают в конденсатор 5, где происходит их охлаждение и конденсация. Одна часть воды из конденсатора насосом 6 подается в котел, вторая часть через регулирующий вентиль 4 пополняет испаритель. Охлажденная в испарителе вода насосом прокачивается через теплообменник потребителя холода (например, через воздухоохладитель системы кондиционирования).

В данной холодильной машине роль компрессора играет эжектор. Для регулирования холодопроизводительности пароэжекторная холодильная установка имеет несколько эжекторов, работающих на один или несколько испарителей. Пароэжекторные холодильные установки также могут быть одно- или многоступенчатыми.

В связи с трудностью получения отрицательных температур, необходимых для термообработки рыбных продуктов (минус 5 – минус 40 °С), пароэжекторные холодильные машины на судах промыслового флота широкого применения не нашли.

В абсорбционной холодильной машине применяются два рабочих тела:

- хладагент;

- и его поглотитель – абсорбент.

Хладагент должен иметь по сравнению с абсорбентом более низкую температуру кипения при одинаковом давлении. Абсорбент должен обладать свойством интенсивно поглощать пары хладагента.

Из таких двухкомпонентных (бинарных) смесей нашли применение водоаммиачные и бромистолитиевые смеси. В водоаммиачных машинах абсорбентом служит вода, а хладагентом – аммиак. Как известно, вода хорошо поглощает пары аммиака и неограниченно растворяет жидкий аммиак. Температуры кипения их резко отличаются:

- при атмосферном давлении вода кипит при плюс 100 °С;

- аммиак – при минус 33,4 °С.

В бромистолитиевых машинах абсорбентом является бромистый литий, хладагентом – вода.

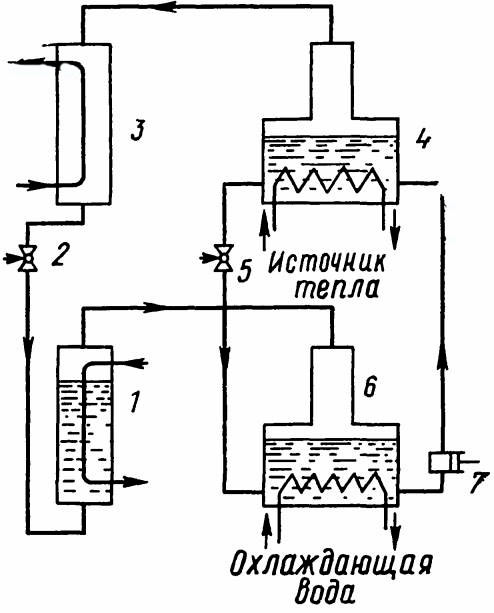

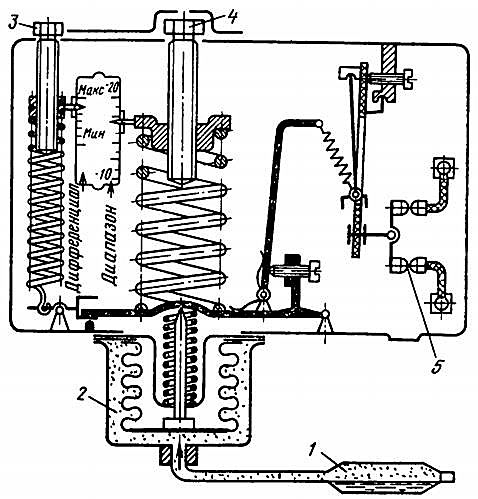

Принципиальная схема абсорбционной холодильной машины изображена на рис. 4.

В испарителе 1 происходит парообразование хладагента за счет подводимого тепла от охлаждаемого помещения. Пары хладагента поступают в абсорбер 6, где поглощаются абсорбентом. При этом концентрация абсорбента повышается и получается крепкий раствор. Реакция поглощения протекает с выделением тепла, поэтому абсорбер охлаждается водой или воздухом. Из абсорбера крепкий раствор насосом 7 подается в генератор 4. К генератору подводится тепло от какого-либо источника, в результате чего крепкий раствор нагревается до состояния кипения. Выделяющиеся пары хладагента поступают в конденсатор 3. Из конденсатора жидкий хладагент дросселируется регулирующим вентилем 2 в испаритель. Слабый раствор из генератора дросселируется регулирующим вентилем 5 в абсорбер. Таким образом, роль компрессора в абсорбционной холодильной машине играют абсорбер и генератор. Вместе они носят название термохимического компрессора.

Рабочие схемы абсорбционных машин гораздо сложнее и включают в себя целый ряд дополнительных аппаратов. Абсорбционные машины имеют как преимущества, так и недостатки. Для них можно использовать дешевое низкопотенциальное тепло (например, тепло выхлопных газов от двигателей, отработавший пар и т. д.). Эти установки просты по конструкции, удобны в обслуживании, долговечны. Однако они металлоемки, громоздки, что сдерживает их применение на судах.

Холодильные агенты

В качестве холодильных агентов в судовых холодильных установках применяются:

- аммиак;

- хладон-12;

- хладон-22 (прежние названия фреон-12, фреон-22).

Международное обозначение соответственно:

- R-717;

- R-12;

- R-22.

Перечисленные хладагенты могут находиться как в парообразном, так и в жидком состоянии в зависимости от условий.

Аммиак представляет собой вещество без цвета, с резким, удушливым запахом; вредное для организма человека. Пребывание человека в помещении с концентрацией аммиака 0,5-1 % в течение одного часа приводит к смертельному исходу. Смесь аммиака с воздухом при концентрации от 16 до 25 % по объему взрывоопасна. Пары аммиака легче воздуха, поэтому они накапливаются в верхней части помещения. Аммиак хорошо растворяется в воде, нейтрален к черным металлам и разъедает цветные металлы, за исключением фосфористой бронзы. Аммиак слабо растворяется в масле, обладая большей плотностью, масло накапливается в нижней части аппаратов, что позволяет легко удалять его из системы. Аммиак обладает хорошими термодинамическими свойствами (по сравнению с хладоном-12). Аммиак наиболее дешевый хладагент.

Несмотря на целый ряд положительных свойств, аммиак вытесняется менее токсичными хладагентами, в первую очередь хладоном-22..

Хладоны – это бесцветные вещества со слабым специфическим запахом, их пары в несколько раз тяжелее воздуха, поэтому накапливаются в нижней части помещений. Хладоны более безопасны для человека, только при большом содержании паров хладонов в воздухе может наступить удушье из-за недостатка кислорода. Хладоны невзрывоопасны, но в присутствии открытого огня выделяют отравляющее вещество фосген. Поэтому курить в помещениях хладоновых установок категорически запрещается. Хладоны обладают хорошей растворяющей способностью. Они легко проникают через неплотности, поэтому борьба с их утечками затруднительна. Хладоны хорошо растворяются в маслах, в связи с чем требуются более сложные устройства для отделения масла, чем в аммиачных системах. Вода мало растворяется в хладонах и ее присутствие может нарушить работу установки (она замерзает в узких сечениях). Для удаления влаги из хладоновых систем устанавливают специальные фильтры-осушители. Хладон-22 по своим термодинамическим качествам близок к аммиаку и широко применяется в средних и крупных холодильных установках. Хладон-12 имеет меньшую удельную холодопроизводительность и применяется в основном в малых холодильных установках.

Системы охлаждения

Для создания непрерывной цепи термообработки рыбы добывающие и обрабатывающие суда оснащаются системами предварительного охлаждения, мощными морозильными аппаратами и охлаждаемыми трюмами с различными температурами хранения рыбопродукции. Транспортные рефрижераторы имеют охлаждаемые трюмы с развитой системой погрузочно-разгрузочных механизмов. Для уменьшения теплопритоков все охлаждаемые помещения изолируются.

Предварительное охлаждение рыбного сырья производится льдом или охлажденной водой в специальных бункерах. Вода и помещенная в ней рыба охлаждаются рассолом, циркулирующим в системе.

На судах промыслового флота применяются в основном два типа морозильных аппаратов:

- воздушные;

- и плиточные.

В воздушных аппаратах замораживание рыбы осуществляется воздухом, который принудительно (вентиляторами) движется по контуру. По своему конструктивному исполнению воздушные морозильные аппараты бывают:

- туннельно-тележечные (на судах типа БМРТ);

- шкафные;

- гравитационно-конвейерные (на плавбазах типа «Рыбацкая слава»).

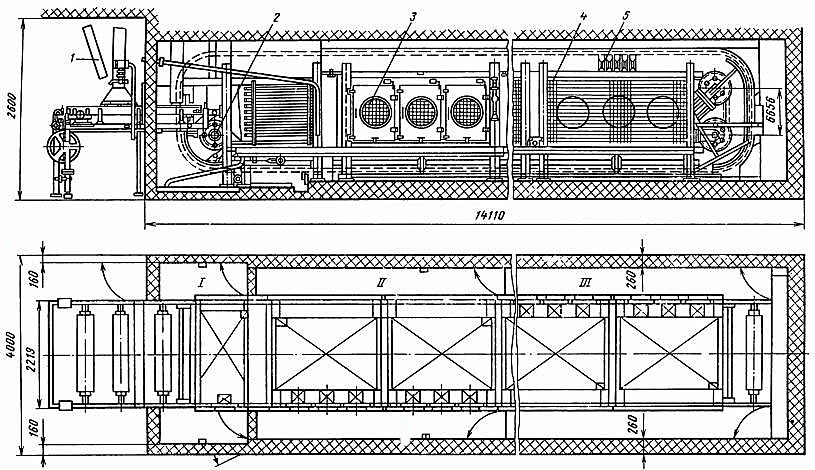

Наиболее распространены конвейерные морозильные аппараты с цепным приводом как российского, так и иностранного производства. На рис. 5 изображен воздушный конвейерный морозильный аппарат типа LBH.

Привод 2 передвигает цепь с блок-формами 5 по контуру. Вентиляторы 3 продувают воздух через воздухоохладители 4, где кипит хладагент. Охлажденный до минус 30 – минус 40 °С воздух движется через блок-формы с рыбой, время замораживания составляет 3-5 ч. Загрузка рыбы осуществляется с помощью механизированного загрузочного устройства 1.

Через определенные промежутки времени сдвоенные блок-формы с рыбой поступают в аппарат. Этим достигается равномерность тепловой нагрузки (в отличие от тележечных аппаратов). Помещение аппарата разделено перегородками на три части (I-II-III) для удобства обслуживания и проведения оттаивания.

В плиточных морозильных аппаратах металлические стенки блок-формы с рыбой омываются хладагентом, который прокачивается насосом. Теплообмен в данном случае более интенсивный и обеспечивается более быстрое замораживание рыбы. Затраты холода (энергии) в плиточных аппаратах меньше на 20-25 %, чем в воздушных. По конструкции плиточные аппараты можно разделить на:

- роторные;

- вертикально-плиточные;

- и горизонтально-плиточные.

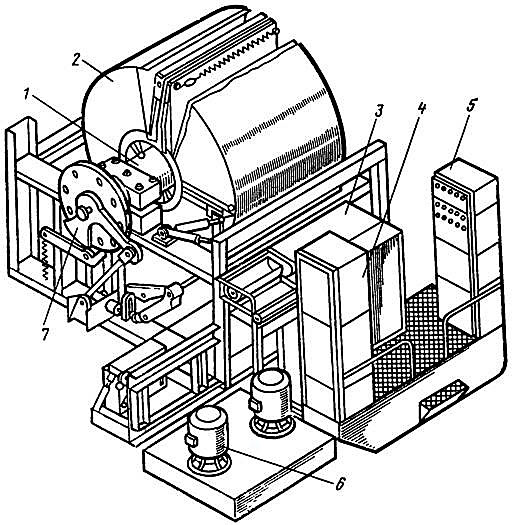

По мере улучшения конструкции плиточные аппараты находят все более широкое применение на судах. На рис. 6 показан роторный морозильный аппарат МАР-8АМ.

Его основные элементы:

- вал 1, морозильные плиты 2;

- загрузочное устройство 3;

- шкаф гидравлики 4;

- шкаф электрооборудования 5;

- насосная станция 6;

- поворотное устройство 7.

Системы охлаждения трюмов разделяются на:

- системы с непосредственным охлаждением;

- и системы с промежуточным хладоносителем (рассольная).

В системах с непосредственным охлаждением применяют в основном хладоны, при использовании аммиака оборудование устанавливается в отдельных выгородках трюмов. При непосредственном охлаждении хладагент подается в трюмные охлаждающие приборы, где происходит его кипение и отбор тепла. Непосредственное охлаждение имеет ряд преимуществ:

- меньшие металлоемкость, энергетические затраты;

- и простая схема.

Однако рассольная система имеет большие аккумулирующую способность, безопасность и надежность в работе. В свою очередь охлаждение может быть с принудительным движением воздуха (воздушное) и естественной циркуляцией воздуха (тихое). Воздушное охлаждение нашло более широкое применение на судах из-за преимуществ:

- удобства обслуживания и проведения оттаивания;

- небольших массы и габаритов аппаратов и т. д.

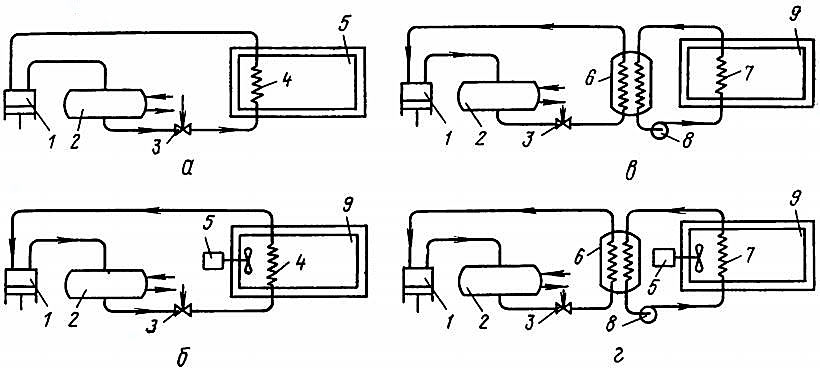

При тихом охлаждении трюмы оборудуют батареями различной конструкции и компоновки. Иногда применяется панельная система охлаждения, при которой батареи соединены между собой металлическими листами и образуют замкнутый контур. Основное преимущество тихого охлаждения – меньшая усушка продуктов. При панельной системе охлаждения усушка теоретически близка к нулю. На рис. 7 изображены принципиальные схемы охлаждающих систем трюмов.

а – с непосредственным кипением хладагента в батареях и естественным движением воздуха; б – с непосредственным кипением хладагента и принудительным движением воздуха; в – рассольная с естественным движением воздуха; г – рассольная с принудительным движением воздуха

Их основные элементы:

- 1 – компрессоры;

- 2 – конденсаторы;

- 3 – регулирующие вентили;

- 4 – батареи непосредственного охлаждения;

- 5 – вентиляторы;

- 6 – испарители;

- 7 – рассольные батареи или воздухоохладители;

- 8 – рассольные насосы;

- 9 – трюмы.

Конструктивные элементы холодильной установки

Компрессоры. На судах промыслового флота применяются в основном поршневые и винтовые компрессоры, реже – ротационные. По конструктивным особенностям поршневые компрессоры можно разделить на:

- вертикальные, V-образные, W-образные, VV-образные, сальниковые, бессальниковые, герметичные (со Актуальность электродвигателей на современных морских судахвстроенным электродвигателем);

- одно- и многоступенчатые;

- прямоточные и непрямоточные.

По производительности компрессоры бывают:

- малые;

- средние;

- крупные.

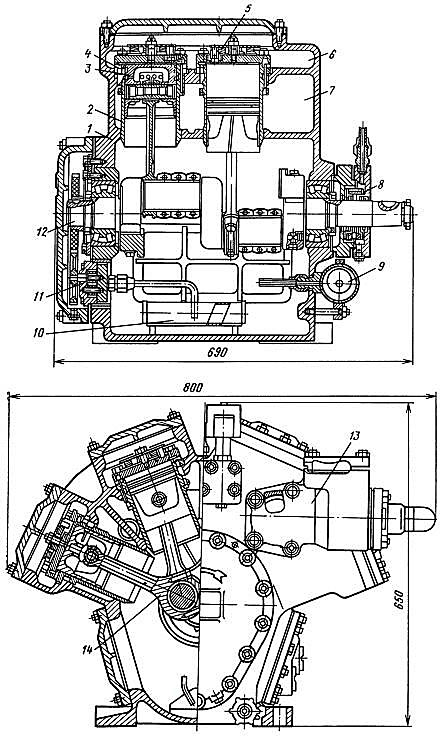

Компрессором осуществляется постоянное отсасывание паров хладагента из испарителя, сжатие и нагнетание их в конденсатор. На рис. 8 изображен восьмицилиндровый поршневой непрямоточный компрессор.

Всасывание паров происходит через вентиль 13 и пластинчатые всасывающие клапаны 4. Пары при всасывании из полости 7 в цилиндры меняют свое направление (в прямоточных компрессорах всасывающие клапаны расположены в днище поршня и пары не меняют своего направления, поэтому происходит более лучшее наполнение цилиндров). Коленчатый вал 12 выполнен из качественной стали и установлен в самоцентрирующихся подшипниках качения. Анализ конструкций судовых ДВСБлок-картер 1 отлит из чугуна. Над цилиндровыми втулками 2 расположены всасывающие клапаны 4 и нагнетательные 5. Через клапаны 5 пары поступают в нагнетательную полость 6. Сальниковое уплотнение 8 герметизирует компрессор и предотвращает утечки хладагента. Поршни 3 соединены шатунами 14 с коленчатым валом. Поршни изготавливаются из чугуна, чаще из дюралюминия. Система смазки принудительная от насоса 11. Масло всасывается через фильтр грубой очистки 10, а затем через фильтр тонкой очистки 9 поступает к местам смазки.

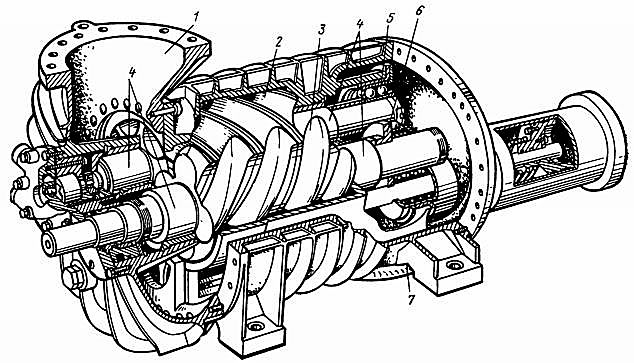

На рис. 9 изображен винтовой компрессор.

Ведущий ротор (винт) 3 имеет четыре выпуклых зуба, ведомый ротор 2 имеет шесть впадин. Соотношение зубьев и впадин может быть различным. По принципу работы Рефрижерация, кондиционирование воздуха и вентиляциявинтовые компрессоры относятся, как и поршневые, к компрессорам вытеснения. Порция парообразного хладагента заполняет объем впадин роторов во время их прохождения мимо всасывающей полости 1. При дальнейшем вращении роторов пар отсекается от всасывающей стороны, затем сжимается в результате уменьшения объема и выталкивается в нагнетательную полость 7. Регулирование производительности осуществляется путем перепуска паров из нагнетательной полости во всасывающую через специальное окно. Регулятор производительности открывает окно на большую или меньшую величину. Роторы установлены в подшипниках 4. Для предотвращения их осевого смещения служат упорные подшипники 5 и разгрузочный поршень 6.

Винтовые компрессоры имеют ряд преимуществ перед поршневыми:

- безопасность при работе влажным ходом;

- большая степень автоматизации;

- меньшие габариты;

- больший моторессурс и др.

Они широко внедряются на судах промыслового флота. Однако винтовые компрессоры потребляют больше энергии, чем поршневые, при прочих равных условиях.

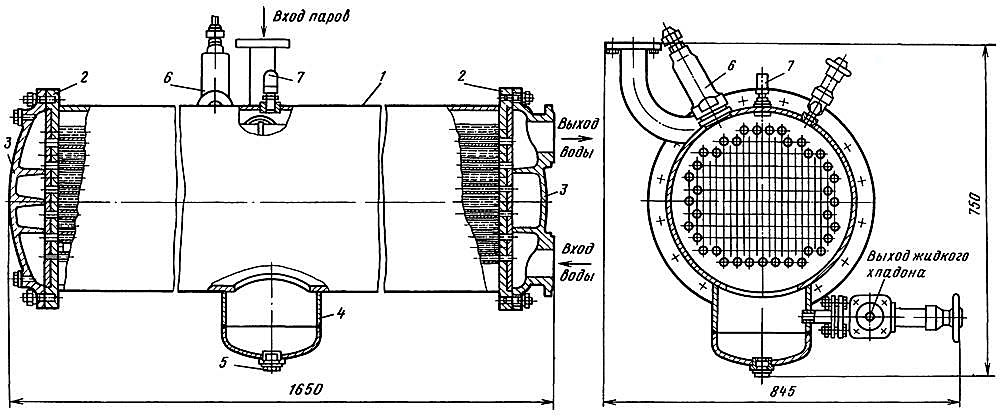

Конденсаторы. На судах промыслового флота применяют в основном горизонтальные кожухотрубные конденсаторы (рис. 10).

К торцевым частям корпуса 1 приварены трубные решетки (доски) 2, в которые завальцованы трубы. Пары хладагента поступают сверху в межтрубное пространство и после конденсации стекают в нижнюю часть – сборник 4. Трубные решетки закрыты крышками 3, имеющими несколько перегородок. Этим достигается многоходовое движение воды, меньший ее расход и меньшая мощность водяного насоса. На конденсаторе устанавливается:

- запорная арматура;

- вентиль аварийного выпуска;

- предохранительный клапан 6;

- кран для выпуска воздуха 7;

- пробка для выпуска масла 5.

Подготовка холодильной установки к эксплуатации

Новую или после заводского ремонта холодильную установку подготавливают к эксплуатации. В подготовку входят следующие операции:

- продувка, промывка и очистка системы и аппаратов;

- гидравлические и пневматические испытания;

- удаление влаги и воздуха из системы, испытание под вакуумом;

- заправка маслом;

- приготовление рассола и наполнение им системы;

- наполнение системы хладагентом;

- пробная работа и приемочные испытания.

Продувка аммиачной системы производится воздухом давлением 0,5-0,6 МПа; большие системы продуваются по участкам. Продувочные вентили и пробки устанавливаются в нижней части аппаратов, где скапливаются влага и загрязнения. Продувку хладоновых систем для предотвращения попадания в них влаги рекомендуется производить азотом или воздухом, осушенным и подогретым до 80 °С.

Рассольная система промывается чистой пресной водой, которая многократно прокачивается по системе штатными рассольными насосами. Имеющиеся загрязнения задерживаются в фильтрах, которые систематически очищаются.

Все компрессоры и аппараты при изготовлении на заводе проходят гидравлические испытания на прочность и пневматические на плотность. Однако после монтажа на судне согласно Правилам Регистра России система хладагента в сборе с аппаратами подвергается пневматическим испытаниям воздухом или другим инертным газом (азотом, углекислотой) в зависимости от применяемого хладагента. Величина давления при испытаниях зависит от типа хладагента, например, для аммиака и хладона-22 нагнетательная полость испытывается на 2,1 МПа, всасывающая и промежуточная полости – на 1,6 МПа. Добавлять аммиак в воздух при испытаниях категорически запрещается (из-за опасности взрыва). При проведении испытаний необходимо соблюдать меры безопасности:

- прекратить ремонтные и сварочные работы;

- удалить людей из помещения;

- повышение давления производить постепенно и т. д.

Герметичность системы определяется обмыливанием сварных швов и соединений, а также по понижению давления в системе.

Системы рассола и охлаждающей воды испытываются гидравлическим давлением, величина которого определяется Правилами Регистра России в зависимости от рабочего давления.

После завершения пневматических испытаний из системы хладагента удаляется воздух, затем она вакуумируется специальным вакуум-насосом или холодильным компрессором (если позволяет его конструкция). Глубина вакуума и время выдержки системы также определяются Правилами Регистра России.

В качестве хладоносителя применяется в основном раствор (рассол) хлористого кальция CaCl2, имеющего более низкую температуру замерзания по сравнению с раствором хлористого натрия NaCl.

Приготовление рассола для заполнения системы производится в баке-концентраторе, подключенном к рассольной системе, или во временной емкости, из которой отдельным насосом рассол перекачивается в систему. Воздух из системы выпускается через специальные краны и пробки, расположенные на трубопроводах и аппаратах.

Читайте также: Ремонт холодильного и технологического оборудования судна

Перед заправкой системы хладагентом компрессоры заполняют маслом, обкатывают вхолостую, а все другие механизмы (насосы, вентиляторы, автоматика) приводятся в рабочее положение. Заправку системы производят с палубы или с берега из баллонов или цистерн. Аммиак заполняют через резиновые рукава или стальные трубы, хладоны – через красномедные трубы. Перед заправкой необходимо убедиться, что в баллоне находится именно тот хладагент, для чего его продувают. Во время заправки установка находится в работе, но запорный вентиль жидкого хладагента от ресивера закрыт. Поэтому хладагент из заправочной емкости (баллона, цистерны) накапливается в ресивере. Все аппараты заполняются по объему, например, испарители на 80 %, линейные ресиверы – на 50 % и т. д. После заполнения систем холодильная установка проходит пробную работу и приемочные испытания.

Во время пробной работы:

- проверяют герметичность системы (уже заполненной хладагентом);

- регулируют приборы контроля и автоматики;

- проверяют состояние механизмов (нагрев, вибрация);

- качество изоляции помещений и т. д.

Приемочные испытания проводят по специальной программе согласно Правилам Регистра России. При этом определяют:

- холодопроизводительность установки;

- температурный режим в помещениях;

- и параметры работы.

После испытаний холодильная установка считается принятой в эксплуатацию.

Пуск холодильной установки производится в определенной последовательности в зависимости от типа ее элементов. Перед пуском необходимо:

- визуально проверить наличие и исправность всех приборов и устройств;

- проверить уровень хладагента в аппаратах, рассола в системе, масла в компрессорах;

- набрать схему, т. е. открыть соответствующие вентили на системах хладагента, воды, рассола;

- убедиться в отсутствии посторонних предметов на движущихся частях.

Для пуска установки необходимо:

- запустить водяные и рассольные насосы, вентиляторы воздухоохладителей;

- установить компрессор на минимальную производительность в зависимости от конструкции (отжать всасывающие клапаны, открыть байпасный вентиль);

- запустить компрессор.

Во избежание гидравлического удара всасывающий вентиль компрессора открывают постепенно. Аналогично запускают другие компрессоры.

После пуска холодильная установка работает в неустановившемся режиме, поэтому необходим тщательный контроль за работой механизмов по приборам, визуально и на cлyx. После постепенного снижения давления и температуры в испарительной части открывают запорную и регулирующую арматуру для подачи жидкого хладагента.

Регулирование режима работы установки производится с целью поддержания необходимых температурных условий в охлаждаемых помещениях и аппаратах при экономической и безаварийной работе. При правильном регулировании наступает соответствие тепловой нагрузки на аппараты и холодопроизводительности компрессоров (тепловой баланс). Холодопроизводительность регулируется:

- числом компрессоров;

- частотой вращения;

- отжатием всасывающих клапанов;

- регулятором производительности (у винтовых компрессоров).

Подача хладагента должна производиться так, чтобы в компрессор не поступали влажные пары во избежание гидравлического удара. В то же время перегрев паров не должен быть чрезмерным, так как снижается холодопроизводительность компрессоров, особенно аммиачных.

Техническая эксплуатация холодильной установки и техника безопасности

При эксплуатации установки необходимо выполнять следующее:

- наблюдение и поддержание необходимого температурного режима в помещениях и параметров работающей установки;

- поддержание исправного технического состояния механизмов, аппаратов и приборов;

- выполнение необходимых операций по выпуску и добавлению масла, выпуску воздуха, проведение оттаиваний;

- проверку герметичности систем;

- соблюдение техники безопасности;

- ведение вахтенного журнала и другой документации.

Для остановки холодильных машин необходимо:

- закрыть подачу жидкого хладагента в испарительную часть;

- отсосать пары хладагента, пока не установится давление несколько ниже рабочего;

- затем последовательно остановить компрессоры, рассольные и водяные насосы, вентиляторы;

- закрыть соответствующую арматуру.

После этого произвести запись в вахтенном журнале. В зависимости от конструктивных особенностей установки могут быть и другие операции (поставить компрессор в положение минимальной производительности, закрыть воду на охладитель масла, остановить насос хладагента и т. д.). При эксплуатации и ремонте холодильной установки обслуживающий персонал должен соблюдать правила техники безопасности и противопожарные правила. Основные из них:

- к обслуживанию холодильного оборудования допускаются лица, имеющие соответствующие удостоверения или диплом и прошедшие инструктаж по технике безопасности;

- обслуживающий персонал должен уметь пользоваться средствами индивидуальной защиты (фильтрующие и изолирующие противогазы, защитные костюмы). Они должны находиться в специально отведенных для этого местах;

- для удобства и безопасности обслуживания трубопроводы систем должны быть окрашены в специальные цвета (замаркированы);

- обслуживающий персонал должен уметь оказать первую помощь при поражении хладагентом;

- в помещениях холодильных установок запрещается курить.

Приборы автоматики

Приборы автоматики холодильных установок делятся на:

- показывающие;

- сигнализирующие;

- регулирующие;

- и защитные.

В некоторых случаях приборы автоматического регулирования одновременно могут быть приборами защиты и контроля.

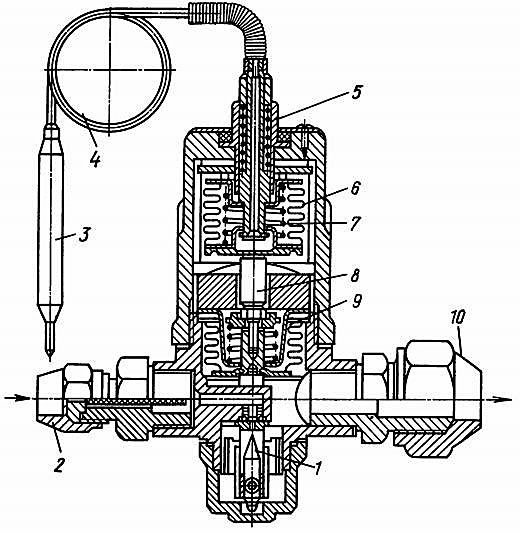

На рис. 11 показан терморегулирующий вентиль (ТРВ).

Он служит для регулирования перегрева, т. е. разности температур между кипящим в аппарате хладагентом и отсасываемыми из аппарата парами. Регулирование перегрева достигается количеством поступающего в аппарат хладагента. Термобаллон 3 прибора заполнен легкокипящей жидкостью (хладон-12) и установлен на всасывающем трубопроводе. При повышении температуры отсасываемых паров давление в термобаллоне повышается и через капилляр 4 передается на силовой сильфон 6. Шпиндель 8 оказывает давление на регулирующий сильфон 9, вызывая его удлинение и перемещение запорного конусного клапана 1. При этом увеличивается проходное сечение ТРВ, а значит и количество жидкого хладагента, поступающего в испаритель. Уровень хладагента в испарителе повышается, отсасываемые пары становятся более влажными, их температура снижается и может приблизиться к температуре кипящего хладагента. Давление в термобаллоне снижается и происходит обратный процесс – уменьшение количества поступающего хладагента в испаритель. Посредством регулирующего винта 5 и пружины 7 силового сильфона можно отрегулировать прибор на необходимый диапазон перегрева. Подсоединение ТРВ к системе осуществляется при помощи штуцеров 2 и 10.

Реле давления устанавливаются на всасывающей стороне компрессора (реле низкого давления РНД) и нагнетательной стороне (реле высокого давления РВД).

РНД обычно используют для периодического пуска и остановки компрессора, т. е. для двухпозиционного регулирования давления (а значит и температуры) в испарительной части. РНД также может служить защитой – останавливать компрессор при низком давлении всасывания. Как правило, РВД выполняет только защитные функции: останавливает компрессор при повышении давления.

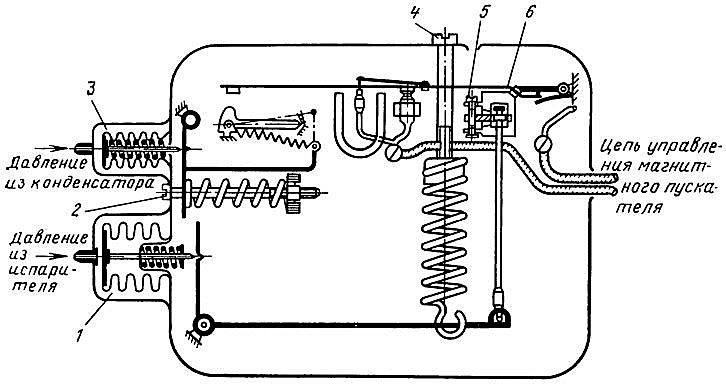

Иногда РНД и РВД компонуют в одном приборе с общим электрическим контактом. На рис. 12 изображено реле давления РД-1.

При повышении давления в испарителе сильфон 1 сжимается и через систему рычагов и пружин замыкает контакт 6, компрессор при этом запускается. По мере понижения температуры и давления в испарителе сильфон 1 выпрямляется и происходит размыкание контакта 6. Давление размыкания регулируется винтом 4, действующим на пружину. Разность давлений замыкания и размыкания (дифференциал) регулируется винтом 5, который изменяет зазор в контакте. Давление нагнетаемых паров действует на сильфон 3, который сжимается и также через систему рычагов размыкает контакт остановки компрессора. Сила размыкания регулируется винтом 2. (Раньше РНД называли прессостатом, РВД – моноконтролером).

На рис. 13 изображено реле температуры.

Оно работает следующим образом. Термобаллон 1 заполнен легкокипящей жидкостью и подключен к какому-либо объекту (трубопроводу, камере). При повышении температуры давление в термобаллоне повышается, сильфон 2 сжимается и через систему рычагов и пружин замыкает контакты 5. После понижения давления в сильфоне контакты размыкаются. Давление размыкания регулируется винтом 4, а дифференциал – винтом 3.

Имеются другие температурные реле, распространенные в судовых холодильных установках:

- электроконтактные термометры;

- биметаллические, полупроводниковые реле температуры и другие.

Соленоидные вентили (СВ) являются двухпозиционными запорными приборами: при наличии напряжения в электромагнитной катушке вентиль открыт, при отсутствии напряжения – закрыт. По принципу действия различают:

- поршневые;

- и мембранные соленоидные вентили.

СВ устанавливаются на:

- аммиачных;

- хладоновых;

- рассольных;

- водяных системах.

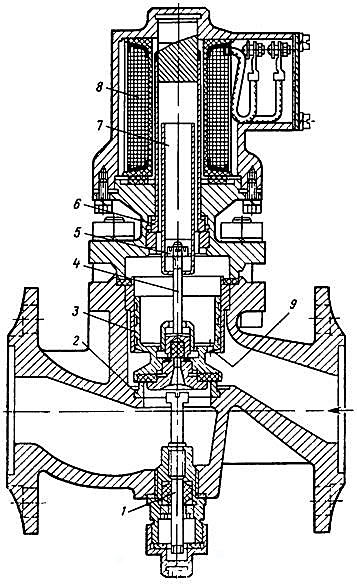

На рис. 14 изображен поршневой соленоидный вентиль.

При включении тока в катушке 8 сердечник 7 втягивается в катушку и поднимает разгрузочный (управляющий) клапан 4, крепящийся гайкой 5. Жидкий хладагент из верхней полости основного поршня-клапана 3 стекает через центральное отверстие и давление его падает. Под действием электромагнитного поля и давления жидкости, поступающей снизу, поршень-клапан 3 перемещается вверх до полного открытия.

Винт 1 служит для ручного открытия вентиля. Поршень-клапан 3 имеет комбинированные отверстия 9, по которым жидкость поступает в полость под поршнем, что обеспечивает плотное закрытие клапана. Втулка 6 из немагнитного материала предотвращает попадание жидкости в катушку. Поршень-клапан имеет резиновую вставку, плотно прилегающую к седлу 2. СВ устанавливают строго на горизонтальном участке трубы и перед ним ставят фильтр.

Характерные неисправности

Неисправности в работе холодильной установки возникают в результате нарушения работы одного или нескольких аппаратов, механизмов, систем. Ниже приведены возможные неисправности холодильной установки общего характера. Kpoмe того, для каждого типа холодильного оборудования могут быть свои специфические неисправности.

1 Повышение давления нагнетания компрессора и давления конденсации.

Причинами могут быть:

- недостаточное количество охлаждающей воды;

- загрязнение труб конденсатора;

- наличие воздуха в системе, избыток хладагента.

Для устранения неисправности необходимо:

- увеличить количество воды;

- прочистить трубы;

- удалить воздух из системы;

- выпустить лишний хладагент в резервные баллоны.

2 Повышение температуры нагнетания компрессора.

Может произойти из-за:

- сильного перегрева всасываемых паров (снижение уровня хладагента в испарителе);

- нарушения работы клапанов компрессора, а также по причинам, указанным в п. 1.

Для устранения неисправности увеличивают уровень хладагента в испарителе, проводят осмотр и ремонт клапанов.

3 Появление влажного хода компрессора.

Определяется по следующим признакам:

- отсутствию перегрева всасываемых паров;

- снижению температуры нагнетания;

- сильному обмерзанию компрессора (при температуре кипения ниже 0 °С);

- появлению стуков в компрессоре.

Имеются две причины появления влажного хода:

- переполнение испарителя жидким хладагентом;

- и резкое увеличение тепловой нагрузки на испаритель.

В обоих случаях в компрессор попадает жидкий хладагент. Для устранения неисправности необходимо:

- прекратить подачу жидкого хладагента в испаритель;

- и уменьшить теловую нагрузку.

Во избежание гидравлического удара прикрыть всасывающий вентиль компрессора и постепенно отсасывать систему.

4 Повышение температуры в охлаждаемом помещении.

Причинами могут быть:

- чрезмерное нарастание снеговой шубы;

- уменьшение уровня хладагента в испарителе;

- увеличение теплопритоков (например, загрузка в трюмы отепленного груза).

Для устранения неисправности:

- удаляют снеговую шубу;

- увеличивают подачу хладагента;

- уменьшают теплопритоки.