Для различных систем в зависимости от давления и вида рабочей среды применяют трубы из:

- Углеродистой и легированной стали;

- Меди;

- Медно-никелевых и легких сплавов;

- Латуни.

Находят применение и пластмассовые трубы из полиэтилена (только для систем с небольшим давлением) и стеклопластиков. И те и другие значительнолегче металлических. Предполагается, что при диаметрах более 76 мм трубы будут дешевле.

Диаметры применяемых труб колеблются от 6 до 800 мм и более, а толщина стенок — от 1,0 до 15 —20 мм. В целях унификации размеров труб и оснастки для их гибки и обработки из всего многообразия типоразмеров труб, выпускаемых металлургическими заводами, в судостроении применяют лишь небольшую часть.

Изготовление труб-деталей и узлов труб в цехе в общем виде складывается из ряда повторяющихся операций:

- Отжига (в том случае, если труба не подвергалась ему на металлургическом заводе);

- Резки заготовок;

- Гибки труб-деталей;

- Механической обработки (нарезки резьбы на конце трубы, отбортовки, вырезки отверстий для ответвлений и др.);

- Сборки деталей на Технология изготовления узлов, секций и блоков секций корпусаэлектроприхватках;

- Сварки узлов труб;

- Механической обработки после сварки (зачистки швов, проточки фланцев и колец, развальцовки);

- Маркировки и комплектации;

- Контроля швов и испытания на плотность;

- Химической очистки и нанесения антикоррозионных покрытий;

- Грунтовки;

- Нанесения изоляции;

- Сборки узлов с арматурой;

- Взвешивания;

- Установки заглушек и сдачи готовых узлов на склад.

В зависимости от конструкции и размеров деталей и узлов проводят все или только часть перечисленных операций.

Резка труб на заготовки производится до их гибки, после гибки отрезают оставленные гибочные припуски. Механические способы резки применяют для труб из стали, меди и медных сплавов. Существует резка дисковыми пилами, на труборезных станках, на ленточных станках, абразивными кругами малой толщины.

Тепловую резку (кислородную или плазменную) применяют для стальных труб диаметром более 200 мм.

Гибку труб-деталей осуществляют главным образом в холодном состоянии на трубогибочных станках. В горячем состоянии с нагревом ТВЧ изгибают стальные трубы с малым радиусом погиба (от 1,5 диаметра и менее) при диаметрах труб свыше 50 мм. В особо редких случаях, когда требуется гнуть трубы с нестандартным погибом, гибку осуществляют в горячем состоянии на плитах.

Существует много способов гибки труб в холодном состоянии, в том числе на прессах с применением матриц и пуансонов, обкаткой роликом по неподвижному диску, наматыванием.

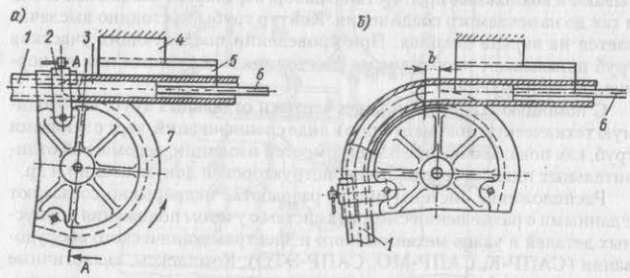

а — исходное положение;

б — положение в процессе гибки

Более широко применяется способ холодной гибки наматыванием, иллюстрируемый рис. 1. При этом способе (рис. 1, а) трубу 1 для снижения трения смазывают изнутри маслом или раствором зеленого мыла и насаживают на калибрующую пробку 3, называемую дорном. Дорн с помощью штанги 6 вставляют вглубь трубы до совмещения начала первого погиба с плоскостью АА. К трубе поджимают ползун 5 с направляющими 4. Затем с помощью прижима 2 трубу закрепляют на гибочном диске 7. Приводят во вращение гибочный диск. Труба, наматываясь на диск, будет изгибаться относительно оси диска (рис. 1, б), а пробка будет скользить внутри трубы и все время находиться в районе образования погиба, что обеспечивает уменьшение сплющивания трубы и образования складок (гофрировки).

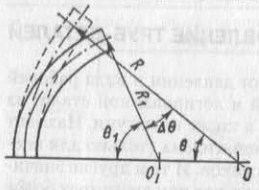

R1, 01 — радиус кривизны и угол загиба трубы в нагруженном состоянии при гибке;

R, 0 — то же после снятия нагрузки;

∆0 — угол пружения

После снятия нагрузки, благодаря упругим свойствам материала, как следует из рис. 2, кривизна согнутой трубы в районе погиба уменьшается, при этом радиус кривизны увеличивается (рис. 3). Следовательно, уменьшается и угол загиба трубы. Для получения нужного угла загиба 0 трубу необходимо согнуть на угол больший, чем 0. Приращение угла загиба ∆0 = 01 – 0 называют углом пружинения. На основании эксперементальных данных его можно принять от 0/40 до 0/75.

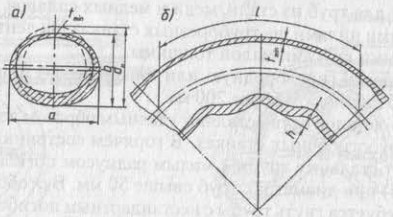

а — деформация утонения и утолщения стенок труб в поперечном сечении погиба;

б — образование гофров в сжатой зоне

При холодной гибке несколько изменяется и форма сечения трубы в районе погиба. Толщина стенки, как показано на рис. 3, на внешней части уменьшается, а на внутренней – увеличивается. Кроме того, при некачественной гибке на внутренней стенке могут образоваться гофры. Поперечное сечение трубы может исказиться, получив форму овала или эллипса. Овальность и гофры уменьшают живое сечение трубы и приводят к увеличению гидравлических сопротивлений. Относительная овальность:

Где:

- а, b – больший и меньший диаметры овалов, мм;

- dн – начальный наружный диаметр трубы, мм.

Величина К0 в местах погибов должна быть не более 8%. Наибольшая относительная высота складок (h/dн) 100% не должна превышать 3%. Предполагаемая минимальная толщина стенок в районе погиба:

Где:

- t0 – начальная толщина стенки;

- dн, dв – наружный и внутренний диаметры трубы;

- R – радиус погиба.

В районе погиба за счет растяжения наружных волокон несколько увеличивается и длина трубы по нейтральной оси. Длину заготовки трубы Ɩ (рис. 3) в районе погиба находят по формуле:

Ɩ = π0R/180n

Где:

- 0 — угол загиба, град;

- R — радиус погиба (после снятия упругой деформации);

- n — коэффициент, изменяющийся от 1,025 до 1,045 в зависимости от отношения R/dн и отражающий величину растяжения трубы в районе гибки.

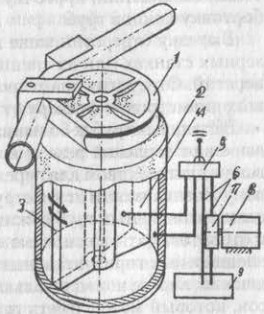

1 — гибочный диск;

2 — цилиндр гидромотора;

3 — поворотный поршень;

4 — неподвижная перегородка цилиндра гидромотора;

5 — пульт управления;

6 — трубопроводы гидросистемы;

7 — насос;

8 — электродвигатель;

9 — масляный резервуар

Для гибки труб различных диаметров трубогибочные станки имеют сменную оснастку:

- Гибочные диски;

- Дорны;

- Ползуны.

Для гибки относительно толстостенных труб применяют дорны с шарообразным наконечником, а для тонкостенных труб — с ложкообразным. При гибке труб с требуемым высоким качеством внутренних поверхностей применяют дорны из текстолита или резинотканевые, чтобы не допустить задиров поверхности.

Трубогибочные станки могут иметь ручное или программное управление.

В станках с программным управлением программоносителем являются перфокарты или перфоленты. Программой гибки задают:

- Место начала гибки на трубе;

- Угол загиба;

- Расстояние до начала следующего погиба;

- Угол между плоскостями изгиба;

- Команды начала и конца действия станка.

Кроме того, в программе учитывают пружинение трубы и удлинение ее по нейтральной оси в районе гиба. Иногда порядок гибки набирают цифрами прямо на пульте станка.

При механической обработке труб производят:

- Вырезку отверстий для ответвлений и наварышей;

- Нарезку резьбы на концах труб для муфтовых соединений;

- Проточку фланцев и колец;

- Раздачу;

- Обжатие и отбортовку концов труб.

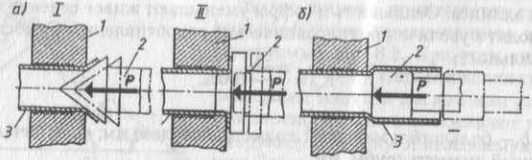

а — отбортовка;

б — раздача;

1 — зажимная планшайба;

2 — пуансон;

3 — обрабатываемая труба;

Р1, 2 — усилие

Вырезку отверстий чаще всего производят на сверлильных и фрезерных станках или на специализированных станках для вырезки отверстий. Отверстия диаметром до 40-50 мм сверлят сверлами, а больших диаметров — фрезеруют цилиндрическими фрезами.

В стальных трубах больших диаметров (от 250 мм и выше) отверстия вырезают тепловой резкой вручную либо на особых станках, оборудованных устройством для перемещения резака по программе или по шаблону. В зависимости от конструкции соединения иногда приходится концы изготовляемых труб обжимать, раздавать (увеличивать их диаметр) и отбортовывать, как показано на рис. 5. Эти операции производят на специальных горизонтальных прессах.

Трубу в станке зажимают неподвижно, а на ее конец с большим усилием воздействует сменный пуансон, который может иметь различную форму. Чтобы не снизить прочность трубы и не допустить растрескивания, максимальную величину холодной раздачи концов для труб из углеродистых и низколегированных сталей ограничивают 20% наружного диаметра. Максимальная величина обжатия концов труб не должна превышать 0,5-0,7 диаметра.

Рекомендуется к прочтению:

Изготовление трубопроводов и монтаж систем на судне

Такелажные и парусные работы