Системы на современных судах подразделяются на две группы, судовые системы и системы судовых энергетических установок. В состав этих больших групп входят, например, водоотливная, балластная и масляная системы, система перекачки топлива и др. Каждая из них состоит из трубопроводов для перемещения рабочей среды (жидкости или газа), обслуживающих механизмов, аппаратов и приборов, арматуры (краны, клинкеты, клапаны и т. п.), а также крепежных элементов — подвесок и опор.

Технологические особенности систем

Технологически трубопроводы могут быть разделены на ряд составляющих, исполняемых заранее в цехе или только на судне (иногда в помещении, готовом в ходе сборки блока или секции):

- Трубы, поставляемые на склад судостроительного завода с металлургического завода, в цехе трубы разрезают по длине и подвергают гибке;

- Трубы-детали — согнутые или прямые трубы, подготовленные для сборки (деталями в этом случае являются также отростки, фланцы, кольца, штуцера и т. д.);

- Узлы трубопровода (узлы труб), получаемые после сборки и сварки деталей вместе;

- Комплексы труб, представляющие собой два или несколько узлов трубопровода или труб-деталей, поданных на монтаж в собранном виде.

Принципиальный технологический процесс изготовления трубопроводов можно разделить на три основных этапа:

- Определение форм и размеров труб-деталей, подлежащих изготовлению;

- Изготовление труб-деталей, узлов трубопроводов и комплексов труб в цехе;

- Монтаж трубопровода на судне.

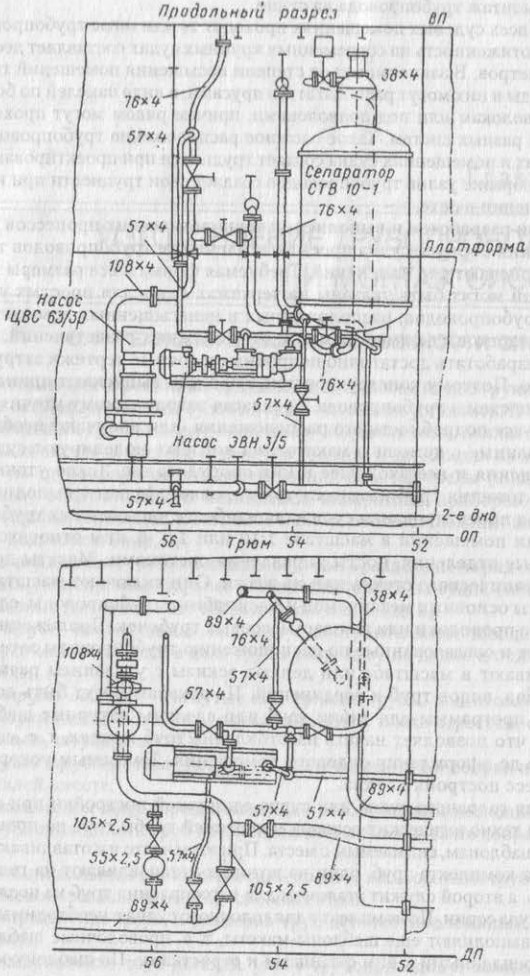

Во всех судовых помещениях проходят те или иные трубопроводы. Их протяженность на современных крупных судах составляет десятки километров. В зависимости от степени насыщения помещений трубопроводы в них могут располагаться ярусами, в виде панелей по бортам и подволокам или под подволоками, причем рядом могут проходить трубы разных систем. Такое сложное расположение трубопроводов в отсеках и помещениях судна создает трудности при проектировании, а разнообразие узлов трубопроводов создает свои трудности при их изготовлении в цехе.

Рекомендуется к прочтению: Такелажные и парусные работы

При разработке и выполнении технологических процессов изготовления корпуса судна проектные элементы трубопроводов также претерпевают ряд изменений. Требуемая форма и все размеры труб-деталей могут быть указаны на чертежах лишь для простых участков трубопроводов, расположенных в ненасыщенных помещениях. Для участков, где имеется множество сложных разветвлений, заранее разработать достаточно подробные и точные чертежи затруднительно. Поэтому конструкторские бюро или выпускают принципиальные схемы трубопровода, предлагая заводу самому уточнять по месту все подробности его расположения, или получают необходимые данные с помощью макетов, на которых моделируют судовые помещения и все входящее в них оборудование. Такое уточнение расположения труб называют трассировкой.

Макеты выполняют в период проектирования судна для наиболее насыщенных трубопроводами помещений в масштабе 1:10 или 1:5. К ним относятся машинные отделения, посты управления системами. Макеты делают из органического стекла или из жести. Они включают масштабные макеты основных механизмов и масштабные трубопроводы, сделанные из проволоки или из пластмассовых трубочек. Проложенные на макете и согласованные по расположению трубопроводы затем вычерчивают в масштабе или делают эскизы с указанием размеров, погибов, видов труб и соединений. По эскизам могут быть составлены программы для гибки труб или сделаны натурные шаблоны труб, что позволяет начать изготовление трубИзготовление труб-деталей в задел, т. е. еще задолго до оформления судового помещения. Тем самым ускоряется процесс постройки судна.

Для головного судна или судна единичной постройки при отсутствии технологических эскизов и чертежей трубы гнут по проволочным шаблонам, снимаемым с места. При этом часто изготавливают сразу два комплекта труб, один из которых устанавливают на головное судно, а второй служит эталоном для изготовления труб на последующие суда серии. По комплекту для головного судна в необходимых случаях выполняют еще шаблоны-макеты, т. е. проволочные шаблоны с прикрепленными к ним фланцами и отростками. По шаблону-макету производят сборку узлов труб для последующих судов серии.

В настоящее время созданы методы автоматизированного проектирования, что позволяет разрабатывать чертежи судовых систем с применением ПК. Как показано на рис/ 1, трехмерные чертежи судовой системы создаются на базе разработанного ПК чертежа корпусных конструкций. Для выполнения объемного чертежа судовой системы в памяти ПК создают базы данных применяемых труб, соединительных элементов, крепежа. Исходным документом для чертежа является разработанная проектантом принципиальная схема системы, на которой еще нет размеров и координат, но показаны все элементы.

Заранее в ПК вводится информация о размерах основных трубопроводов и геометрических характеристиках трасс, систематизированных правилах и нормах проектирования каждого трубопровода. Для обращения к ним достаточно ввести в память машины номер конструктивной группы трубопровода, системы.

В ПК вводят также информацию о наличии свободного пространства для трассировки трубопровода и координаты точек подключения трубопровода к механизмам, аппаратам и другому судовому оборудованию и вырабатывают оптимальные геометрические параметры трассы. Одновременно на основе гидравлических расчетов и расчетов прочности определяют размеры поперечных сечений труб и их сортамент. В дальнейшем в ПК разрабатывается общий чертеж трубопроводов в отсеке судна, который и выводится на печать. Есть возможность выполнять и более наглядное аксонометрическое изображение системы.

Будет интересно: Защита корпусных конструкций и судовых помещений

При разработке чертежа системы в каком-либо отсеке судна намечают исходную точку начала трубопровода и ее координаты вводятся в ПК. Затем намечают направление первой трубы, вводят данные о ее диаметре и других размерах. По заданной программе ПК определяет положение первой трубы до первого погиба, затем угол погиба и направление следующего прямого участка.

Вместе с тем учитывают и возможные препятствия:

- Набор;

- Переборки;

- Механизмы и так до намечаемого соединения.

Контур трубы постоянно высвечивается на экране дисплея. При проведении последующих участков труб показывают необходимые расстояния между ними или до корпусных конструкций.

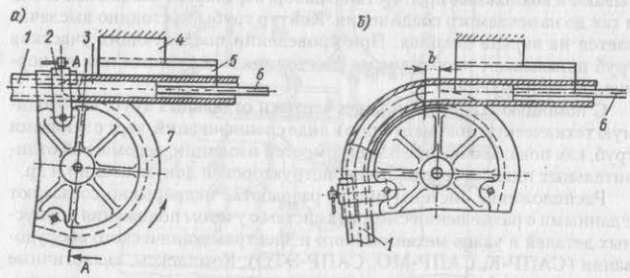

а — исходное положение; б — положение в процессе гибки

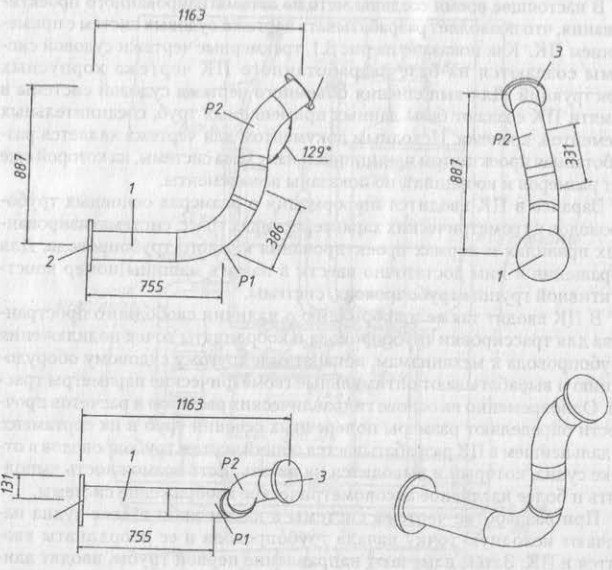

С помощью ПК выполняют и чертежи:

- Отдельных труб;

- Необходимую техническую документацию в виде спецификаций;

- Карт с эскизами труб, как показано на рис. 2;

- Ведомостей изоляции;

- Ведомостей отличительных планок;

- Ведомостей конструкторской документации и др.

Расположение системы при ее разработке непрерывно согласуют с данными о размещении смежных систем с учетом положения корпусных деталей и узлов механического и электромеханического оборудования (САПР-К, САПР-MO, САПР-ЭТО). Комплексы, аналогичные САПР-Т, разрабатывают программы управления автоматизированными станками и гибкими автоматизированными линиями для обработки труб.

Для себя интересно учусь трубы прокладывать на корабле а так интиресно

Достаточно интересно, хоть большинство систем успешно модернизированы.