Корпус судна покрывают лакокрасочным покрытием для защиты его от коррозии, а подводную часть еще и от обрастания морскими организмами. Трудоемкость окрасочных работ составляет 4-6% от общей трудоемкости постройки судов.

Перед окраской на заготовительном участке малярного цеха выполняют подготовительные работы, которые заканчиваются приготовлением краски, готовой для нанесения.

Подготовка поверхностей корпусных конструкций к окраске заключается в тщательной их очистке от ржавчины и грязи, от остатков межоперационного грунта.

Согласно требованиям ISO (International Standard Organization) поверхности корпусных конструкций по окончании их изготовления должны быть очищены под окраску до металлического матового блеска. Очистку осуществляют переносными аппаратами для дробеструйной очистки в цеховых камерах очистки, где чугунная дробь в струе сжатого воздуха выбрасывается на очищаемую поверхность. Отходы дроби и продукты очистки собирают и после просеивания пригодную для повторной очистки дробь используют вновь, обеспечивая непрерывность процесса.

Весьма важным при очистке является требование ISO к качеству кромок сварного таврового набора и к сварным швам. Кромки должны быть скруглены по радиусу не менее 2 мм, а ручные сварные швы не должны быть чешуйчатыми. Углы поясков сварных тавров и сварные швы обрабатывают пневматическими машинками для снятия заусенцев и сглаживания острых кромок, придавая им овальность и гладкость. Иначе лакокрасочное покрытие на них не держится.

Очищенные поверхности протирают ветошью. Очищенные корпусные конструкции в 1-2 слоя грунтуют малярными кистями. Вместо ручной работы кистями возможна механизированная грунтовка установками безвоздушного распыления.

Загрунтованные участки, имеющие неровности, шпатлюют деревянными или стальными шпателями (лопатками), а при сложной конфигурации поверхности — резиновыми шпателями.

Для сглаживания неровностей зашпатлеванные поверхности после высыхания грунта шлифуют пневматическими машинками всухую, водой и жидкостями, растворяющими покрытие.

Сухой способ ведет к пылеобразованию и годен для предварительной грубой обработки поверхности, обработку водой используют при подготовке поверхности под высококачественную покраску, а применение растворителей — для исправления дефектов шпатлевки.

Окрашивание предусматривают в несколько слоев. Для надежной антикоррозионной защиты требуется покрытие минимальной суммарной толщиной в 120-125 мкм, что при толщине одного слоя около 25 мкм приводит к пяти слоям покрытия. Для поверхностей подводной части корпуса, района переменной ватерлинии толщина покрытия доходит до 200-300 мкм.

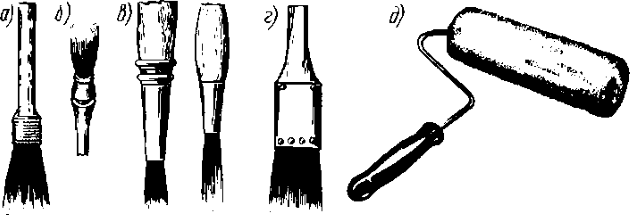

а — маховая;

б — ручник;

в — филеночная;

г — флейц;

д — валиковая

Во внутренних помещениях при обычной влажности на загрунтованную поверхность достаточно нанести два слоя антикоррозионной краски. В помещениях с повышенной влажностью количество слоев краски увеличивается до трех-четырех. Окраску внутренних помещений выполняют преимущественно кистями.

Наружные поверхности подводной и надводной частей корпуса, надстроек, механизмы и оборудование, расположенные на палубах, а при соответствующей вентиляции и судовые помещения допускается окрашивать краскораспылителями.

Для окраски вентиляционных труб, якорных цепей применяют метод окунания.

Марки грунтов, красок и эмалей, их кодеры, количество слоев покрытий, технология и условия их нанесения на различные поверхности в судостроении в зависимости от условий эксплуатации регламентируются правилами окраски и табелем окраски судов. Для каждого судна проектант составляет ведомость окраски, по которой суда окрашивают на заводе. Подводная часть корпуса и пояс переменной ватерлинии, находящийся в наиболее тяжелых условиях атмосферного воздействия, окрашивают стойкими антикоррозионными красками, а поверх них — необрастающими красками.

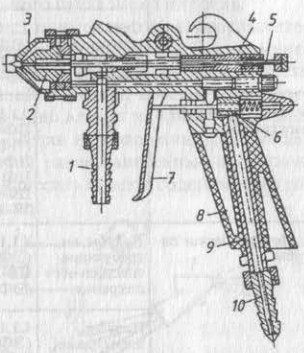

1 — ниппель для краски;

2 — сопло;

3 — головка;

4 — корпус;

5 — игла;

6 — воздушный клапан;

7 — курок;

8 — рукоятка;

9 — трубка;

10 — ниппель для воздуха

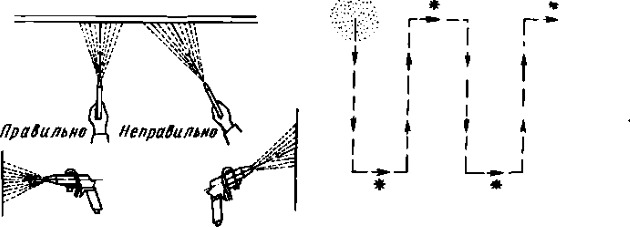

Окраску производят кистями и краскораспылителями. Применение валиковых кистей на 20-30% повышает производительность окраски. Основной частью воздушных краскораспылителей является форсунка с двумя соплами. По наружному соплу подается сжатый воздух, по внутреннему — краска. По месту размещения смесителя различают форсунки с наружным, внутренним и комбинированным смешиванием краски.

На рис. 3 показан краскораспылитель с форсункой первого типа производительностью до 580 м2/ч (расход краски 96-105 л/ч), предназначенный для окраски больших поверхностей. По резиновому шлангу воздух под давлением 2,5-4 кгс/см2 поступает в трубу через ниппель. При нажатии на курок, перемещающий клапан вправо, через каналы в корпусе идет воздух. Открывается отверстие сопла для подачи краски, поступающей по резиновому шлангу от красконагнетательного бачка через ниппель.

Таблица 1 Схемы окраски судовых конструкций отечественными лакокрасочными

| Наименование судовых конструкций | Тип и назначение судна, конструкции | Обозначение наименование ЛКМ | Количество слоев, (толщина одного слоя), мкм | Степень подготовки поверхности по ISO 8501-1:1988 |

|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 |

| 1. Подводная часть корпуса, днище, борта ниже ватерлинии порожнем, боковые кили и другие выступающие части корпуса, в том числе рули, дейдвудные трубы, подруливающие устройства и т. д. | Судна, эксплуатирующиеся в умеренных широтах | 1.1.1. СП-1266С ХС-5226 1.1.2. ЭП-1236 ХС-5226 | 4(30) 2(40) 1-(80) 2(40) | St 3 St 3 |

| Суда неограниченного района плавания | 1.1.3. ЭП-0263С (ВЛ-023) (ВЛ-02) ЭП-438С ХС-5226 | 1(20) 1(15-18) 1(10) 2(100) 2(40) | St 3 | |

| 2. Пояс переменной ватерлинии | Суда, эксплуатирующиеся в умеренных широтах | 2.1.1. СП-1266С 2.1.2. ЭП-1236 2.1.3 Унигрэм | 6(30) 3(80) 3(90) | St 3 St 3 St 3 |

| Суда неограниченного района плавания | 2.1.4. ЭП-0263С (ВЛ-023) (ВЛ-02) ХС-436Т | 1(20) 1(15-18) 1(10) 2(90) | St 3 | |

| 3. Надводный борт и надстройки | 2.1.1. ЭФ-065 ПФ-167«О» (ПФ-167, ПФ-115, ПФ-579, ПФ-1217, 59-1-90) | 2(30) 3(30) | St 3 | |

| 4. Металлические палубы | Палубы, не требующие специального покрытия | 4.1.1. ЭФ-065 (ЭФ-1219) ПВ-1145 (ЭФ-1144) | 2(30) 1(100) 2(30) | St 3 |

| Палубы нефтеналивных судов | 4.1.4. ЭФ-065 (ЭФ-1219) ЭФ-5144 (ПФ-5135) | 2(30) 1(100) 2(30) | St 3 | |

| 5. Грузовые трюмы. Судна, перевозящие генеральные и навалочные грузы | 5.1.1. ЭФ-065 ПФ-167«О» (59-190, ПФ-167, ПФ-115, ПФ-579) | 2(30) 3(30) | St 3 | |

| 6. Танки | Грузовые (топливные), топливо-балластные цистерны, ахтерпики, форпики и коффердамы | 6.1.1. БЭП-0261 БЭП-610 | 1(200) 1(200) | Sa 2 S |

*St 3 — очень тщательная очистка ручным или механическим инструментом (дробеструйная очистка). При осмотре поверхность должна быть очищена, свободна от масла, жира, грязи, окалины, ржавчины, старых грунта и краски, посторонних частиц и на поверхности должен появиться металлический блеск.

Sa 2 S — очень тщательная очистка. При осмотре поверхность должна быть очищена и свободна от масла, жира, грязи, окалины, старых грунта и краски, посторонних частиц. Любые остатки загрязнений имеются только в виде легких пятен, в форме пятен или полос.

Для окраски труднодоступных мест применяют краскораспылители с удлинителем, что позволяет окрашивать подволоки без применения лесов. В тесных помещениях из-за образования больших количеств паров растворителя и пыли, состоящей из частиц краски, краскораспылители применять нельзя. Пыль вредно влияет на здоровье людей, работающих в этих помещениях, и, оседая на поверхностях помещений, приборов и оборудования, портит ранее нанесенные покрытия. Краскораспылителями запрещается наносить краски, содержащие ядовитые вещества, необрастающие краски.

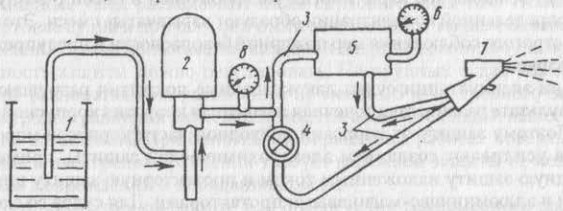

1 — бачок с краской;

2 — насос;

3 — шланги;

4 — насос циркуляционной системы;

5 — электроподогреватель;

6,8 — манометры;

7 — краскораспылитель

Для уменьшения туманообразования применяют краскораспылители с форсунками, создающими защитный воздушный конус (рубашку) вокруг факела краски.

Целесообразнее безвоздушное распыление, основанное на подаче к краскораспылителю краски под давлением 40-60 кгс/см2, подогретой до 70-100°С. При выходе из сопла распылителя быстролетучая часть растворителя в результате перепада давления от 40-60 до 1 кгс/см2 мгновенно испаряется в атмосферу и вследствие огромного увеличения объема происходит дробление частиц краски. Факел распыленной краски защищен от окружающей среды оболочкой из паров растворителя и туман не образуется.

В подогретой краске содержится меньше растворителя, отчего ее пленка менее пориста. В итоге может быть уменьшено количество слоев покрытия, а следовательно, трудоемкость и стоимость окраски.

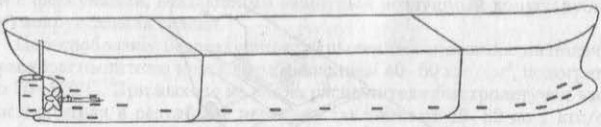

В установке для безвоздушного распыления (рис. 7.24) краска из бачка подается насосом к электроподогревателю и далее по шлангу — к краскораспылителю. Неиспользуемая часть краски непрерывно циркулирует в системе при помощи шестеренчатого насоса.

По сравнению с использованием воздушного способа при этом способе распыления расход краски уменьшается на 20-25%, улучшается качество покрытий и санитарные условия работы. Метод особенно эффективен при окраске больших поверхностей.

Большая часть лакокрасочных материалов является токсичной, из-за чего работа с ними требует соблюдения установленных правил техники безопасности и применения средств индивидуальной защиты органов дыхания, зрения и кожи.

Очистка, обезжиривание, грунтование и окраска поверхностей корпуса должны производиться при непрерывно действующей приточновытяжной вентиляции. Одежда маляра должна быть застегнута, свисающие ее концы подобраны, голова закрыта головным убором или косынкой.

Лакокрасочные материалы (кроме водных, клеевых и казеиновых красок) огнеопасны, пары многих растворителей в смеси с воздухом при определенной концентрации образуют взрывчатые смеси. Это требует строгого соблюдения мер пожарной безопасностиОрганизация пожарной безопасности судна и предупреждения взрыва.

При эксплуатации судна лакокрасочные покрытия разрушаются. В результате развивается точечная и язвенная коррозия корпусной стали. Поэтому защиту от коррозии подводной части корпусов морских судов усиливают созданием электрохимической защиты, применяя катодную защиту наложенным током и протекторную защиту цинковыми и аллюминиево-магниевыми протекторами. Для судов со скоростью движения более 16 узлов и с водоизмещением более 15 000 т применяют катодную защиту, для судов с меньшей скоростью движения применяют защиту протекторную.

1 — автоматический источник питания (выпрямитель);

2 — анодные узлы;

3 — электроды сравнения;

4 — контактно-щеточное устройство;

5 — кабель для заземления руля

Основными элементами катодной защиты являются источник питания током, анодные узлы и электроды сравнения.

Анодные узлы представляют собой композицию из собственно анода и изоляционной системы. Материалом рабочей поверхности анода служит платиновая фольга толщиной 50 мкм, нанесенная на титановую или ниобиевую основу. Биметаллический анод с контактным стержнем заформован в прессматериал на эпоксидной основе.

Электроды сравнения, входящие в систему катодной защиты, представляют собой хлорсеребряные электроды с пористой диафрагмой, предохраняющей элемент от механического воздействия потока морской воды. Принципиальная схема автоматической катодной защиты представлена на рис. 7.

Анодные узлы располагают ниже скулового киля так, чтобы при швартовке судна к причалу они были защищены от механических разрушений. При использовании катодной защиты токоотдачу и протяженность защиты можно регулировать. На крупных судах кормовые аноды располагают на расстоянии не менее 15 м от гребного винта. Электроды сравнения размещают там, где ожидается наименьшее снижение потенциала. При очистных и окрасочных работах поверхность анодов и электродов сравнения требует надежной защиты от механических повреждений и попадания краски.

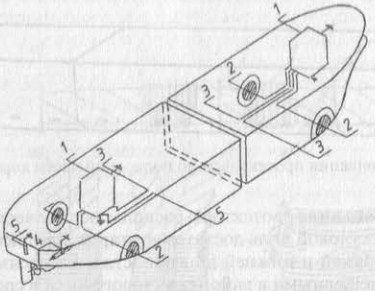

При протекторной защите для обеспечения равномерного распределения тока 75% всей массы протекторов должны равномерно размещаться по подводной поверхности судна. Принципиальная схема размещения протекторов представлена на рис. 8.

В районе скулового киля протекторы располагают поочередно выше и ниже него. Если скуловой киль достаточно широк, протекторы можно закрепить на верхней и нижней поверхностях. Расстояние между протекторами, размещенными в районе скулового киля в средней части корпуса, не должно превышать 5 м для судов неограниченного района плавания, чтобы обеспечить взаимное перекрытие зон защиты. Для судов, эксплуатируемых в водах с соленостью ниже 15%, расстояние между протекторами не должно превышать 6-8 м.

Поскольку в носовой части корпуса, омываемой интенсивными потоками воды, создаются более уязвимые для коррозии участки, протекторы устанавливают не только в районе скулы, но и поблизости от скулового киля. Около 25% всей массы протекторов применяют для защиты кормы.

Рекомендуется к прочтению:

Палубные покрытия

Отделка и оборудование судовых помещений