Качество ремонта в судовых условиях во многом определяется умением правильно выбрать материал для изготовления деталей ремонтируемого механизма из имеющихся в кладовых судна, используя данные о его свойствах.

- Металлические материалы

- Материал для изготовления деталей – сталь

- Материал для изготовления деталей – чугун

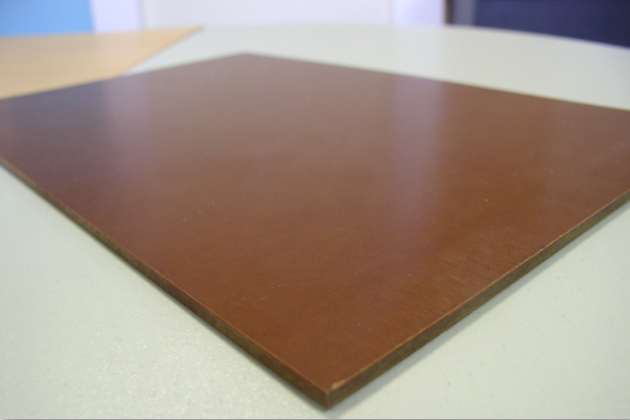

- Материал для изготовления деталей – медь и ее сплавы

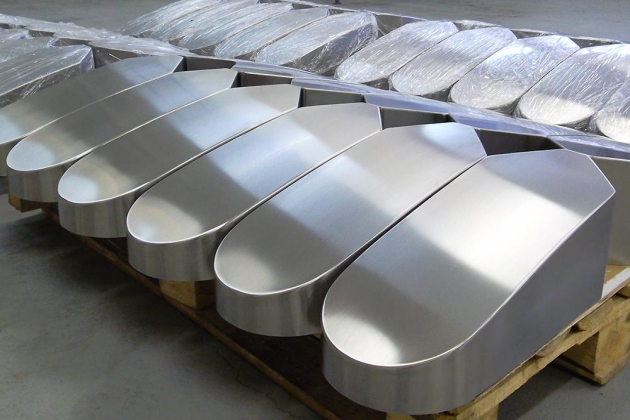

- Материал для изготовления деталей – алюминий и его сплавы

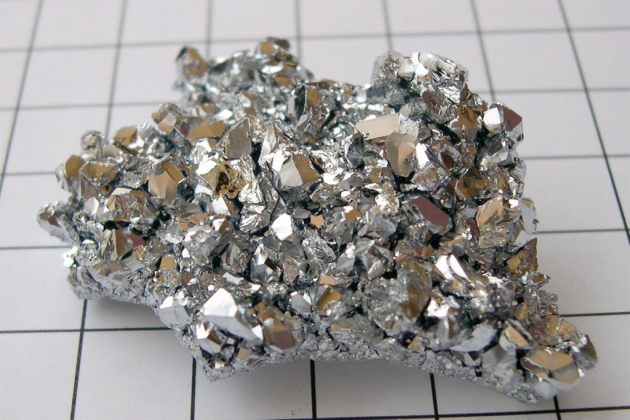

- Материал для изготовления деталей – титан и его сплавы

- Материал для изготовления деталей – баббиты

- Материал для изготовления деталей – припои

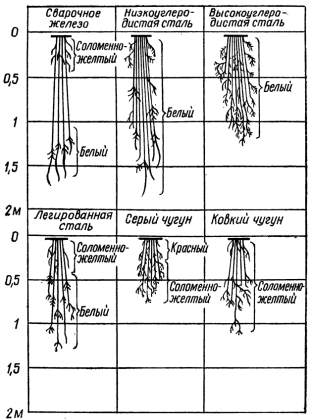

- Качественное определение марки материала

- Неметаллические материалы

- Лакокрасочные материалы

Металлические материалы

В настоящее время основными материалами судостроения являются черные (сталь, чугун), цветные (медь, алюминий, титан, бронза, силумин и т. д.) металлы и сплавы (табл. 1).

| Табл. 1 Металлические материалы для судоремонтных работ | ||||

|---|---|---|---|---|

| Марка | Режим термической обработки при изготовлении детали | Механические свойства | Область применения | |

| предел прочности, кгс/мм2 | относительное удлинение, % | |||

| не менее | ||||

| Сталь (по ГОСТ 380-71, 1050-74, 1435-54, 4573-71, 5632-72, 5950-73, 14959-69 и 19281-73) | ||||

| ВСт. 3 | – | 37 | 23 | Малоответственные или слабонагруженные валики, рычаги, болты, гайки, элементы сварных конструкций |

| ВСт. 4 | – | 41 | 21 | Корпуса и крышки подшипников, оси, валики, штыри, муфты |

| 10 | – | 34 | 31 | Трубки, прокладки, заклепки и т. п. |

| 20 | – | 42 | 25 | Элементы трубных соединений, штуцеры, фланцы; элементы сварных конструкций |

| 30 | – | 50 | 21 | Оси, рычаги, фланцы, крепежные детали |

| 45 | 3,840, В О, 600, В и М | 75 | 10 | Ответственные детали: шестерни, шатуны, штоки, плунжеры |

| У7 | З, 800-820, В, О, 275-350 | – | – | Зубила, отвертки, бородки, кернеры |

| У12 | З, 760-780, В, О, 180-200 | – | – | Резцы, сверла, напильники, шаберы |

| 10ХСНД | – | 54 | 19 | Элементы сварных конструкций корпуса судна |

| 30ХМ | З, 880, М О, 540, В и М | 95 | 11 | Высоконагруженные детали дизелей и турбин: шатуны, штоки, болты |

| 40Х | З, 860, М О, 500, В и М | 100 | 10 | Крупные ответственные детали, работающие в условиях больших удельных нагрузок: коленчатые валы, штоки, зубчатые колеса, диски |

| 40ХН | З, 820, В и М О, 500, В и М | 100 | 11 | |

| 50ХФА | З, 850, М О, 520, М | 130 | 8 | Ответственные пружины из проволоки диаметром до 20 мм и рессоры, работающие при температуре до 300 °С |

| 65Г | З, 840, М О, 480, М | 100 | 8 | Цилиндрические и конические пружины, пружинные кольца и шайбы, упорные кольца |

| 12Х13 | З, 1000-1100, М О, 700-775 | 60 | 20 | Детали повышенной пластичности, работающие в слабокорродирующих средах при невысоких температурах: штоки, рубашки, валы насосов |

| 40Х13 | З, 1000-1050, М О, 180-200 | 168 | 3 | Режущий инструмент и износостойкие детали, работающие в условиях пара, растворах солей: клапаны, штуцеры, иглы насосов |

| 12Х18Н9Т | З, 1100-1150, В | 55 | 40 | Детали, находящиеся в морской воде, растворах солей, во влажной среде: элементы теплообменных аппаратов, коллекторы выхлопных систем |

| 40Х9С2 | З, 1000-1050, М О, 800, В | 87 | 24 | Выпускные клапаны ДВС, теплообменники, форкамеры, распылители |

| Медь и ее сплавы (по ГОСТ 493-54, 613-65, 856-66, 15527-70, 17711-72) (и нестандартные) | ||||

| М1 | – | 22 | 35 | Токопроводящие детали |

| М3 | – | 22 | 35 | Трубы, листы, прутки, прокладки для емкостей высокого давления |

| Л68 | – | 32 | 55 | Детали, не соприкасающиеся с морской водой и работающие при температуре до 250 °С: детали маслоохладителей конденсаторов, диафрагм турбин |

| ЛО70-1 | – | 25 | 60 | Детали, находящиеся в морской воде: трубные доски, сальниковые втулки, шпиндели и штоки арматуры и насосов |

| ЛС59-1 | – | 40 | 45 | Несложные детали, находящиеся в среде воздуха, морской и пресной воды, масла, топлива и пара при температуре до 250 °С: крепежные детали арматуры, узлов трения |

| ЛМц58-2 | – | 40 | 40 | |

| ЛМцЖ55-3-1 | – | 50 | 10 | Ответственные детали, работающие в морской воде, масле, жидком топливе и паре при температуре до 250 °С: крыльчатки насосов, крышки сальников, пробки кранов |

| БрОЦ10-2 | – | 20 | 2 | Ответственные детали, работающие в морской воде: крыльчатки, корпуса, облицовки валов |

| БрОЦ5-5-5-5 | – | 15 | 6 | Антифрикционные детали, не соприкасающиеся с морской водой: червячные шестерни, втулки, вкладыши |

| БрАМц9-2 | – | 40 | 20 | Детали, работающие в морской и пресной воде, жидком топливе и паре при температуре до 250 °С: корпуса, крышки, поршни, втулки, детали арматуры |

| БрАЖН10-4-4 | – | 65 | 35 | Ответственные детали, работающие в тяжелых условиях износа при температуре до 500 °С: седла клапанов, направляющие втулки выпускных клапанов, шестерни |

| Алюминий и его сплавы (по ГОСТ 2685-63, 4784-63 и 12592-67) | ||||

| АД1 | – | 7 | 5 | Переговорные трубы, емкости для хранения пищевых продуктов, воды |

| АЛ2 | – | 15 | 1 | Малонагруженные детали, работающие в сухих помещениях и не соприкасающиеся с морской водой: кожухи, маховики, рукоятки |

| АМг3 | – | 18 | 6 | Детали, работающие при температуре до 150 °С и подвергающиеся сварке: переборки, выгородки, трубы пресной воды, топлива, масла, дельные вещи |

| Д1 | З, 505-510, ВЕС | 36 | 10 | Детали, работающие в сухих помещениях и не соприкасающиеся с морской водой: стойки, тяги, двери, мебель |

| Д16 | З, 495-505, ВЕС | 40 | 8 | Ответственные детали, работающие в сухих помещениях и не соприкасающиеся с морской водой: трапы, настил пола, топливные и масляные цистерны |

| Титановые сплавы | ||||

| ВТ1 | – | 30 | 25 | Ответственные детали, работающие в морской воде, азотной кислоте, при температурах до 300 °С: обшивка судов, детали насосов, гребные винты |

| ВТ5 | – | 75 | 12 | |

| Баббиты (по ГОСТ 1209-73 и 1320-74) | ||||

| Б88 | 240-320 | 8 | 9 | Подшипники быстроходных и среднеоборотный дизелей, PV = 750 кгс. м/см2 с, где Р – удельная нагрузка подшипника, кгс/см2; V – скорость скольжения, в подшипнике, м/с |

| Б83 | 240-370 | 9 | 6 | Подшипники турбин, крейцкопфные и мотылевые подшипники малооборотных дизелей PV = 500 кгс-м/см2с |

| БН | 240-400 | 7 | 1,7 | Заменитель баббита Б83 PV = 200 кгс-м/см2с |

| Б16 | 240-410 | 7,8 | 0,2 | Подшипники неответственных механизмов, работающих при спокойной нагрузке: брашпилей, лебедок PV = 300 кгс-м/см2с |

| Припои (по ОСТ 5,9151-73) | ||||

| ПОС90 | 183-220 | 4,9 | – | Лужение и пайка внутренних швов пищевой посуды |

| ПОСу30-2 | 185-250 | 4 | 45 | Лужение и пайка черных металлов, меди, латуни, алюминиевых бронз, цинка, лужение подшипников из латуни и бронзы под заливку оловянно-свинцовыми баббитами |

| П150А | 150-150 | 6,5 | – | Пайка алюминия с применением флюса |

| 34А | 525-525 | 18 | 1 | Пайка алюминия и его сплавов |

| ЛК62-0,5 | 905-905 | 20 | 35 | Пайка меди, латуни и меди с латунью в соединениях, не работающих в морской воде |

| МЦФЖ-24-60,75 | 690-700 | 22 | – | Пайка сплавов на медной основе в узлах приборостроения, не подвергающихся вибрации и не работающих в морской воде |

| ПСр45 | 660-725 | 18 | – | Пайка нержавеющих сталей, меди, латуни, бронз в соединениях, подвергающихся вибрации |

| Примечания. В графе 2 введены следующие обозначения: З – закалка, В – охлаждение в воде, О – отпуск, М – охлаждение в масле, ЕС – естественное старение. При отсутствии буквы после температуры охлаждение производят на воздухе. В графе 2 для баббитов и припоев указаны температуры начала и конца расплавления. | ||||

Материал для изготовления деталей – сталь

Сталь – сплав железа с углеродом и другими элементами, содержащий до 2,14% углерода (температура плавления tпл – 1250-1540 °С, линейный коэффициент термического расширения α = (10-14)×10-6 1/°С, плотность γ = 7,5 – 8,4 г/см3). Не большая стоимость, высокий комплекс механических, технологических и других свойств способствуют ее широкому применению в судостроении.

По химическому составу стали делятся на углеродистые (обыкновенного качества и качественные) и легированные (качественные и высококачественные).

Углеродистая сталь обыкновенного качества обозначается буквами Ст. и условными номерами от 0 до 7. Ее подразделяют на группы А, Б и В; в маркировке указываются только группы Б и В. Сталь группы А поставляется по механическим свойствам и применяется без дополнительной термообработки, группы Б – по химическому составу, в дальнейшем подвергается термической обработке, группы В – по химическим свойствам и химическому составу, используется в сварных конструкциях.

Пример маркировки:

- сталь Ст.0;

- сталь ВСт3.

Качественные углеродистые стали поставляют по химическому составу и механическим свойствам, что дает возможность в дальнейшем применять термообработку. Маркировка их зависит от назначения.

Марка качественной конструкционной стали включает двузначное число, указывающее среднее содержание углерода в сотых долях процента.

Пример маркировки:

- сталь 08;

- сталь 45.

Марка инструментальной углеродистой стали обозначается буквой У и числом, показывающим содержание углерода в десятых долях процента.

Пример маркировки:

- сталь У7;

- сталь У13.

Легированная сталь содержит специально введенные элементы:

- хром, никель, алюминий и т. д.

Ее поставляют по химическому составу и, как правило, подвергают термической обработке.

Марка стали состоит из букв и чисел:

- буквы обозначают входящие в данную сталь легирующие элементы, а следующие за ними числа – среднее содержание данного элемента в процентах.

Если число отсутствует, то содержание элемента в стали примерно 1% или меньше. Легирующие элементы обозначают буквами:

- X — хром;

- Н — никель;

- М — молибден;

- В — вольфрам;

- К — кобальт;

- Т — титан;

- А — азот;

- Г — марганец;

- Д — медь;

- Ф — ванадий;

- С — кремний;

- П — фосфор;

- Ю — алюминий;

- Р — бор;

- Б — ниобий;

- Ц — цирконий.

Число, стоящее в начале марки, указывает содержание углерода:

- двузначное — в сотых долях процента, однозначное — в десятых.

Если такое число отсутствует, то в стали содержится около 1 % углерода. Буква А в конце марки указывает на повышенное качество сплава.

Пример маркировки:

- сталь 10ХСНД;

- сталь 9ХС;

- сталь Г13;

- сталь 30Х19Н9МВБТ.

Материал для изготовления деталей – чугун

Чугун — сплав железа с углеродом, содержащий от 2,14% до 6,67 % С (tпл = 1147—1400 °С, α = (10—11)×10-6 1/°С, γ = 6,6 — 7,6 г/см3). Наибольшее распространение в судостроении нашли серые, ковкие и высокопрочные чугуны.

Серый чугун маркируют буквами СЧ и двумя числами. Первое указывает величину предела прочности при растяжении, второе — на изгиб (кгс/мм2).

Пример маркировки:

- чугун СЧ -15-32;

- чугун СЧ 44-64.

Ковкий чугун обозначают буквами КЧ и двумя числами, указывающими соответственно предел прочности при растяжении и величину относительного удлинения (%).

Пример маркировки:

- чугун КЧ 56-4;

- чугун КЧ 30-6.

Высокопрочный чугун маркируют буквами ВЧ и двумя числами, значение которых аналогично маркировке ковкого чугуна.

Пример маркировки:

- чугун ВЧ 80-3;

- чугун ВЧ 45-5.

Материал для изготовления деталей – медь и ее сплавы

Медь (tпл = 1083 °С, α = 16,5×10-6 1/°С, γ = 8,9 г/см3 имеет ряд существенных преимуществ по сравнению со сталью:

- высокую электро- и теплопроводность, коррозионную стойкость и др.;

- маркируется буквой М с последующими цифрами.

Чем больше цифра, тем больше примесей содержится в меди, тем ниже ее электро- и теплопроводность.

Пример маркировки:

- медь М0;

- медь M1;

- медь М4.

Латунь — сплав меди с цинком и другими элементами, в котором цинк является основным легирующим элементом. Марка состоит из букв и чисел. Первая буква Л обозначает латунь, последующие — легирующие элементы:

- О — олово;

- Ц — цинк;

- Ф — фосфор;

- С — свинец;

- К — кремний;

- Мц — марганец;

- Т — титан;

- Б — бериллий;

- Ж — железо;

- А — алюминий;

- Н — никель.

Числа указывают процентное содержание в сплаве компонентов: первые — меди, последующие — легирующих элементов. Буква Л в конце марки говорит о принадлежность к литейным сплавам.

Пример маркировки:

- латунь ЛК 80-ЗЛ;

- латунь ЛНМцЖА 60-1-2-1-1;

- латунь ЛН 65-5.

Бронза — сплав меди со специально введенными элементами, в котором цинк не является основным легирующим элементом. Основной элемент упоминается в названии бронзы, например:

- оловянистая бронза, алюминиевая бронза.

Предлагается к прочтению: Санитарные системы буксирных судов

Маркируется буквами и числами. Две первые буквы Бр обозначают бронзу, последующие — легирующие элементы (см. маркировку латуней). Числа указывают соответственно процентное содержание легирующих добавок.

Пример маркировки:

- бронза Бр.ОЦ 10-2;

- бронза Бр.АЖН 10-4-4;

- бронза Бр.АМц 9-2Л.

Материал для изготовления деталей – алюминий и его сплавы

Алюминий (tпл = 660 °С, α = 23,4×10-6 1/°С, γ = 2,7 г/см3) по свойствам во многом аналогичен меди. Марка алюминия включает букву А и следующее за ней число. Чем оно больше, тем чище алюминий.

Пример маркировки:

- алюминий А999;

- алюминий А85;

- алюминий А7;

- алюминий АО.

Литейные сплавы алюминия маркируют буквами АЛ и условными числами, обозначающими порядковый номер сплава.

Пример маркировки:

- сплав АЛ2;

- сплав АЛ 13.

Деформируемые сплавы обозначаются буквами АМц, АМг, Д и В (в зависимости от химического состава) и числами, которые обозначают порядковый номер сплава. В конце марки может стоять буква, указывающая состояние поставки или вид термообработки.

Пример маркировки:

- сплав АМц;

- сплав АМг 5П (плакированный);

- сплав Д16;

- сплав В65.

Материал для изготовления деталей – титан и его сплавы

Титан (tпл = 1665 °С, α = 9,9×10-6 1/°С, γ = 4,54 г/см3 и сплавы на его основе обладают исключительно высокой коррозионной стойкостью, превышающей стойкость нержавеющей стали, удельной прочностью (отношение предела прочности к плотности) и т. д. Однако при ремонте в судовых условиях, вследствие их высокой агрессивности, применение нагрева выше 300—400 °С недопустимо. Марка титана и его сплавов включает в себя буквы и числа. Буквы ВТ указывают на вакуумный способ производства материалов, а число обозначает порядковый номер сплава.

Пример маркировки:

- сплав ВТ1;

- сплав ВТ15;

- сплав ВТ23.

Материал для изготовления деталей – баббиты

Баббит — сплав олова и свинца с медью, сурьмой и другими элементами, отличающийся высокими антифрикционными свойствами (tпл = 230÷320 °С, α = (23÷36)×10-6 1/°С, γ = 7,4÷10,5 г/см3).

Оловянный баббит представляет сплав олова с медью и сурьмой. Число, входящее в марку, показывает содержание олова.

Пример маркировки:

- баббит Б83;

- баббит Б88.

Свинцовый баббит — сплав свинца с оловом, сурьмой и медью, а также никелем, теллуром и кальцием, на что указывают буквы Н, Т и К в марке. Число после букв отвечает процентному содержанию олова.

Пример маркировки:

- баббит Б16;

- баббит БК2.

Материал для изготовления деталей – припои

Припой — металл или сплав, применяется для соединения деталей с помощью пайки, температура его плавления ниже, чем у материала соединяемых деталей tпл = 150÷905 °С, γ = 3,5÷10,0 г/см3). По температуре плавления припои делятся на мягкие (ниже 450 °С) и твердые — (выше 450 °С). По химическому составу различают оловянно-свинцовые, медноцинковые и серебряные и др.

Буква П в маркировке указывает на принадлежность сплава к группе припоев, последующие буквы обозначают основные компоненты (аналогично латуням). Стоящее за буквами двухзначное или однозначное число показывает процентное содержание первого из указанных компонентов. Если за буквой П следует число, оно является характеристикой припоя.

Пример маркировки:

- припои ПОС90 (90% олова);

- припой ПСр72 (72% серебра);

- припой П250А (температура плавления 250 °С).

Качественное определение марки материала

При отсутствии сертификата в судовых условиях может возникнуть необходимость определить марку металла. Эту задачу решают путем:

- сравнения материала по цвету;

- определения твердости царапанием или по методу Польди;

- проведения пробы «на искру»;

- сопоставления плотности материалов.

Сравнение материала по цвету позволяет безошибочно выделить медь и сплавы на ее основе (цвет от желтовато-красного до светло-желтого). Идентификация сталей и чугунов, баббитов и алюминиевых сплавов без дополнительного учета их плотности в ряде случаев бывает затруднительной.

Существенную информацию дает сравнение твердости металлов с помощью царапания. Однако для его проведения необходимо знать марку и термообработку одного из сравниваемых материалов и учитывать, что риски наносятся более твердым из них.

Для сталей применима также проба «на искру», которая позволяет по цвету, форме и размерам искр, образующихся при обработке материала наждачным камнем, судить о его марке (рис. 1).

Неметаллические материалы

Наряду с широким применением металлов и сплавов на их основе в современном судостроении и Теоретические и практические аспекты в организации судоремонтасудоремонте используют все большее количество пластмасс, изоляционных и других неметаллических материалов. Они обладают достаточно высокой удельной прочностью, электро тепло и звукоизоляционными свойствами, стойкостью в среде агрессивных жидкостей и т. д. (табл. 2) Использование неметаллических материалов, основанное на знании их свойств и условий применения, позволяет увеличить надежность и долговечность судовых механизмов и устройств.

| Табл. 2 Неметаллические материалы для судоремонтных работ | |

|---|---|

| (по ГОСТ 2718-74, 9639-71, 10007-72, 10587-76, 10667- 74, 13913-68, 14613-69, 15809-70, 20966-75 и нестандартные) | |

| Марка | Область применения и основные свойства |

| Термопластичные пластмассы | |

| Винипласт ВН ВП | Судовые трубопроводы и арматура, детали насосов. Электроизоляция. Прокладочный материал, футеровка емкостей для кислот, щелочей и растворов солей. tраб < 65-80 °С, ав = 5-8 кгс/мм2 |

| Капрон А, Б; капролон | Подшипники судовых механизмов, втулки, вкладыши, лопасти гребных винтов. Арматура трубопроводов. Детали электротехнической аппаратуры. tраб < 50-60 °С, ав = 4-9 кгс/мм2 |

| Стекло органическое СТ-1, СОЛ, СО-95, СО-140 | Шкалы, индексы, сигнальные глазки. Окна кабин, смотровые и иллюминаторные стекла. Декоративные изделия. tраб < 80-130 °С, ав = 4-7 кгс/мм2 |

| Полиэтилен, полипропилен | Детали судовой арматурыРемонт систем трубопроводов и арматуры судна, емкости для агрессивных жидкостей. Малонагруженные детали. Электро-изоляционный материал. tраб < 60-130 °С, ав = 0,5-5 кгс/мм2 |

| Фторопласт-4 | Прокладки, манжеты, подшипники скольжения. Изоляционный материал. Трубы, шланги, детали насосов для агрессивных жидкостей. tраб < 260 °С, ав = 1,4-2,4 кгс/мм2 |

| Термореактивные пластмассы | |

| Асбоволокнит К-6, КФ-3, КФ-6 | Электрические коллекторы и контактные планки повышенной прочности, корпуса и.детали электро-приборов. tраб < 200-300 °С, ав = 3 кгс/мм2 |

| Асботекстолит А, Б | Термоизоляционный материал. Элементы тормозных устройств и механизмов сцепления. Прокладки, лопатки ротационных насосов. tраб < 150-200 °С, ав = 3 кгс/мм2 |

| Гетинакс электротехнический | Панели электрощитов, крышки, прокладки в электротехнических изделиях, отделка электроприборов. tраб < 150 °С, ав = 6 – 10 кгс/мм2 |

| Пластик древесно-слоистый ДСП-А, ДСП-Б, ДСП-В, ДСП-Г | Радиотехнические детали. Зубчатые колеса, подшипники скольжения и втулки. tраб < 180 °С, ав = 11 – 30 кгс/мм2 |

| Пластмасса само-твердеющая АСТ-Т | Устранение дефектов литья, восстановление резьбы. Изготовление копиров и шаблонов. tраб < 45 °С, ав = 4,5 кгс/мм2 |

| Эбонит А, Б | Поршневые кольца для насосов жидкого топлива, масла и воды. Рукоятки и декоративные изделия. tраб < 50-80 °С, ав = 6 кгс/мм2 |

| Эпоксидная смола ЭД-5, ЭД-6, ЭД-10, Э-41, Эпокси 2100, Аральдит | Клей для разнообразных материалов. Пропитка материалов, шпаклевки, замазки для устранения дефектов в отливках и деталях. Электроизоляционные слои. tраб> < 60-100 °С, ав = 2-8 ккгс/мм2 |

| Резина антифрикционная 8075, 8130 | Наборы дейдвудных подшипников. Уплотнения поршневых, гидравлических и пневматических устройств. tраб < 60-70 °С |

| Фибра ФТ, ФПК, КГФ, ФСБ | Прокладочный материал в среде воды, масел, бензина, керосина. Различные детали. tраб < 80-100 °С, ав = 3 кгс/мм2 |

| Бакаут | Наборы дейдвудных подшипников |

| Обозначения: tраб – рабочая температура, °С, q*в* – предел прочности, кгс/мм2 | |

Пластическая масса — высокомолекулярный материал полученный путем синтеза продуктов органического происхождения. Основой пластмасс являются связующие вещества (смола, эфир, целлюлоза и др), в которые вводят наполнители, пластификаторы, красители и прочие добавки. Требуемый комплекс эксплуатационных свойств материала получают путем подбора и соотношения отдельных компонентов.

В зависимости от поведения связующего вещества при нагреве пластмассы делят на термопластичные и термореактивные. Термопластичные композиции (капрон, оргстекло) размягчаются при повторном нагреве, поэтому изделия из них можно многократно перерабатывать. Термореактивные материалы (гетинакс, текстолит) такой способностью не обладают, что исключает их повторную переработку.

Клей — вещество, способное прочно соединять поверхности деталей благодаря силам сцепления с склеиваемыми поверхностями (адгезии) и внутримолекулярных связей (когезии).

По прочности полученного соединения клеи подразделяют на силовые (конструкционные) и несиловые (неконструкционные) (табл. 3). Единые принципы их маркировки отсутствуют. В марку клея могут входить название организации — разработчика, порядковый номер разработанного клея, а также буквы, указывающие на его природу.

Пример маркировки:

- клей МАТИ-КГМ;

- клей ЭЛ-Т, клей БФ-2.

| Табл. 3 Клей (по ГОСТ 2199-66, 3056-74, 3252-75, 12172-74 и нестандартные) | ||||||

|---|---|---|---|---|---|---|

| Марка | Наименование компонента | Содержание, % веса | Режим склеивания | Назначение и основные свойства | ||

| температура, °С | давление, кгс/см2 | время, q | ||||

| Силовые | ||||||

| БФ-2 БФ-4 | Однокомпонентный, поставляется в готовом виде | 100 | 140-150 | 10-20 | 1 | Склеивание металлов, пластмасс, керамики, фибры, бумаги. Масло и бензостоек. σсдв = 1-1,5 кгс/мм2, tраб = + 60 ± + 125 °С |

| ВС-10Т | То же | 100 | 140-180 | 0,5-2 | 1-2 | Склеивание конструкций из металлов, термореактивных пластмасс, графита, работающих при повышенных температурах. Стоек во всех средах. σсдв = 1,7-2,2 кгс/мм2, tраб = +60 ± +300 °С |

| МПФ-1 | Однокомпонентный, поставляется в готовом виде | 100 | 155 | 0,5-2 | 1 | Склеивание металлов и пластмасс в конструкциях, работающих на неравномерный отрыв. Стоек в седле масла, бензина и керосина; в воде нестоек. σсдв = 0,9-2,2 кгс/мм2, tраб = ±60 °С |

| Циакрин | То же | 100 | 18-23 | 0,2 | 12 | Склеивание металлов, резины, стекла, дерева, керамики, пластмасс. Водо-, масло- и бензостоек. σсдв = 0,8-1,8 кгс/мм2, tраб = -60 ± +100 °С |

| ВК-9 | Эпоксидная смола ЭД-5, ЭД-6 Полиамидная смола ПО-300 Продукт № 4 Асбестовая мука | 57 38 0,5 4,5 | 18-23 | 0,1-0,5 | 24 | Склеивание чугуна, стали, алюминиевых и титановых сплавов, стеклотекстолитов, пенопластовых и других материалов; клеерезьбовые и клеесварные соединения. Хорошая водо-, масло- и бензостойкость. σсдв = 1,5 кгс/мм2, tраб = -60 ± + 125 °С |

| – | Эпоксидная смола ЭД-5, ЭД-6 Дибутилфталат Полиэтиленполиамид Наполнитель (свыше 100 %) | 79 12 9 | 18-23 | 0,2 | 58 | Приклеивание чугунных, текстолитовых, капроновых, винипластовых и стальных накладок к чугунным корпусным деталям; заделка дефектов литья и герметизация сварных соединений. Стоек в среде масла, бензина и керосина; в воде неустойчив. σсдв = 0,9-1,5 кгс/мм2, tраб < +70 °С |

| Не силовые | ||||||

| БФ-6 | Однокомпонентный, поставляется в готовом виде | 100 | 18-23 | 0,2 | – | Склеивание тканей пластмасс и тканей с металлами. Водо-, масло- и бензостоек. tpaб = ±60 °С |

| 88-Н | Однокомпонентный, поставляется в готовом виде | 100 | 18-23 | 0,2 | 24 | Склеивание вулканизированных резин с металлами, деревом, стеклом, бетоном; кожи с кожей; сукна, фетра и войлока с металлами. Стоек в условиях тропиков. Низкая стойкость в среде минерального масла и топлива. tраб = -40 ± +60 °С |

| Резиновый торговый | То же | 100 | 18-24 | 0,5-4 | 10 | Склеивание вулканизированной резины и резино-тканевых материалов без последующей вулканизации |

| ЛК-1 ЛКС-Т | То же | 100 | 0,05 | 48 | Приклеивание линолеума, поливинила, поролона, металла и древесины. σсдв = 0,01 кгс/мм2, tраб = -40 ± -+ 60 °с. | |

| Казеиновый | Порошок Вода | 35 65 | 18-23 | – | – | Склеивание деревянных изделий, приклеивание защитных тканей. Хорошая водостойкость. σсдв = 1,0 кгс/мм2 |

| Мездровый | Плитки, чешуйки Вода | 18 82 | 18-23 | – | – | Склеивание деревянных изделий, не подвергающихся воздействию влаги. σсдв = 1 кгс/мм2 |

| Пентафталевый | Лак Мел | 40 60 | – | – | – | Наклеивание линолеума |

| Обозначения: σсдв – предел прочности при сдвиге, кгс/мм2, tраб – интервал рабочих температур, °С | ||||||

Прокладочный материал применяют для уплотнения плоских стыков взаимно неподвижных деталей (крышки и корпуса редукторов, фланцевые соединения).

Набивочный материал используют для уплотнения стыков деталей, взаимно перемещающихся в процессе работы (сальников валов, подвижных штоков).

Читайте также Судостроительные материалы

При выборе материалов и монтаже соединений необходимо руководствоваться условиями работы узла или механизма (табл. 4).

| Табл. 4 Прокладочные и набивочные материалы | ||||

|---|---|---|---|---|

| Условия работы | Материал прокладок | Материал набивок | ||

| среда | максимальное давление, кгс/мм2 | максимальная температура, °С | ||

| Вентиляционные газы | 6 6 | 40 90 | Пластикат полихлорвиниловый Картон, резина тепло-стойкая | Асбестовая сухая АС Пеньковая пропитанная ПП (проварить в говяжьем сале) |

| Вода питьевая | 6 | 90 | Резина пищевая | Хлопчатобумажная сухая ХБС |

| Вода техническая пресная | 6 10 10 50 50 | 50 90 140 50 250 | Резина кислотощелочестойкая Картон, пресшпан | Тальковая сухая ТС, тальковая пропитанная ТП Тальковая сухая ТС, тальковая пропитанная ТП Тальковая сухая ТС |

| Воздух, нейтральные и инертные газы | 6 | 90 | Резина теплостойкая | Асбестовая сухая АС Асбестовая сухая АС Асбестовая сухая АС, асбестовая пропитанная АП |

| Воздух, нейтральные и инертные газы | 25 | 40 | Пластикат полихлорвиниловый, фторопласт-4 | Асбестовая сухая АС, асбестовая пропитанная АП |

| Выхлопные газы | 25 | 600 | Картон асбестовый, шнур асбестовый, асбестткань | Асбестовая пропитанная АП |

| Кислород и азот | 50 | 150 | Паронит ПОН, ПМБ | Асбестовая пропитанная АП |

| Пар насыщенный и перегретый | 15 45 60 | 300 400 400 | Паронит ПОН Железо “Армок”, сталь Ст. 2 | Комбинированная фторопластовая КФ-В, асбестовая, пропитанная фторопластом и тальком АСТ Асбестовая сухая АС Прорезиненная асбестовая ПА, прорезиненная асбестометаллическая ПАМ |

| Топливо нефтяное, масло минеральное | 10 25 25 75 800 | 50 40 150 200 150 | Картон, прессшпан Пластикат полихлорвиниловый Паронит ПОН, ПМБ Паронит ПА Медь М1 | Комбинированная фторопластовая КФ-В, асбестовая пропитанная фторопластом и тальком АСТ, асбестовая маслобензостойкая и тальком АМБ Асбестовая маслобензостойкая АМБ Манжета асбестовая МА Асбестопроволочная прорезиненная, пропитанная АПРПП |

| Углекислота | 80 200 | 32 32 | Фибра Медь М1 | |

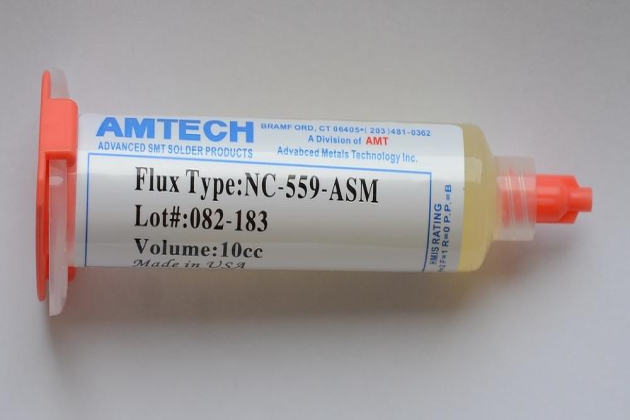

Флюс — вещество, обеспечивающее при пайке защиту металла в зоне нагрева от окисления, удаление окисных пленок и улучшение смачиваемости металла припоем.

В зависимости от температуры пайки их делят на две группы: для твердых (высокотемпературные) и мягких (низкотемпературные) припоев (табл. 5).

| Табл. 5 Флюсы (по ОСТ 5.9151-73 и нестандартные) | ||||

|---|---|---|---|---|

| Марка | Компоненты | Содержание, % веса | Интервал активности, °С | Область применения |

| Для низкотемпературной пайки | ||||

| ФКСп | Канифоль Спирт этиловый | 25 75 | 225-300 | Пайка меди припоями с содержанием олова более 30%, для латуней и бронз менее эффективен |

| ЛТИ120 | Канифоль Диэтиламин солянокислотный Триэтаноламин Спирт этиловый | 22 4,5 1,5 72 | 200-400 | Углеродистая сталь, медь и ее сплавы, цинк, оцинкованное железо, бронзы, кремнистые латуни, серебро с медью. Паяные соединения не имеют высокой коррозионной стойкости |

| ФИМ | Ортофосфорная кислота Этиловый спирт Вода | 0,2 1 1 | – | Алюминиевые, бериллиевые бронзы и нержавеющие стали (содержание дано в объемах) |

| № 3 | 30-40 %-ный водный раствор хлористого цинка Соляная кислота | 66 34 | 180-330 | Нержавеющие стали типа 12Х18Н9Т |

| – | Канифоль Цинк хлористый Вазелин | 16 4 80 | 200-300 | Флюс-паста для пайки меди и латуни |

| – | Хлористый цинк Хлористый аммоний Вода | 48 12 40 | 150-320 | Углеродистые и низкоуглеродистые стали; медь, никель и их сплавы |

| Для высокотемпературной пайки | ||||

| Бура | Бура | 100 | 850-905 | Для пайки углеродистых сталей, чугунов, меди, латуни, бронз и твердых сплавов медноцинковыми и серебряными припоями |

| № 7 | Бура Борная кислота | 80 20 | 850-1 150 | То же |

| № 200 | Бура Борный ангидрид Фтористый кальцый | 20 65 15 | 745-905 | Конструкционные, нержавеющие и жаропрочные стали, медные сплавы |

| № 209 | Фтористый калий (обезвоженный) Фторборат калия Борный ангидрид | 42 23 35 | 680-780 | Конструкционные, нержавеющие и жаропрочные стали |

| № 284 | Фтористый калий (обезвоженный) Фторборат калия Борный ангидрид | 35 40 25 | 660-780 | Для пайки сталей, никелевых и медных сплавов серебряными припоями |

| 34 А | Хлористый калий Хлористый литий Фтористый натрий Хлористый цинк | 50 32 10 8 | 420-620 | Алюминий и его сплавы, содержащие не более 1,5; магния |

Маркировка для части флюсов производится условными номерами, отвечающими определенному химическому составу, или буквами, обозначающими организацию-разработчика.

Пример маркировки:

- флюс № 284;

- флюс ЗИЛ-1.

Лакокрасочные материалы

При выполнении ремонтных работ в судовых условиях используют разнообразные лакокрасочные материалы, которые можно разделить на следующие группы.

Пленкообразующие основы — растительные масла, олифы, лаки и латексы применяют для создания пленок и приготовления ряда лакокрасочных материалов.

Пигменты — сухие красящие вещества используют для придания краскам, эмалям, грунтам и шпаклевкам необходимого цвета.

Наполнители — инертные некрасящие вещества снижают расход пигментов и улучшают свойства материалов.

Грунты — первые слои лакокрасочного покрытия применяют для защиты окрашиваемых поверхностей от коррозии и обеспечения хорошей прилипаемости последующих слоев покрытия.

Шпаклевки и мастики — густые массы из пленкообразующей основы, наполнителей и пигмента используют для устранения неровностей и изоляции поверхностей.

Краски масляные густотертые — замешанные на натуральной олифе пасты, состоящие из сухих Пигментов или их смеси с наполнителями, перед употреблением разводят натуральной олифой или лаками до малярной консистенции.

Краски эмалевые содержат в качестве связующего вещества лаки, быстро высыхают и отличаются твердой глянцевой пленкой.

Краски специальные (необрастающие, кислото- и щелочеустойчивые, нескользкие, светящиеся) придают поверхности особые свойства.

Растворители — жидкости для разведения красок или лаков, растворяющие пленкообразующую основу.

Разбавители и разжижители — жидкости для разведения красок, не растворяют пленкообразующую основу.

Смолы естественные и искусственные — соединения для приготовления лаков и красок.

Сиккативы (ускоряют высыхание растительных масел и лакокрасочных материалов), отвердители (способствуют образованию пленок, у некоторых сортов лаков или красок), пластификаторы (повышают эластичность пленок) — добавки, используются при изготовлении разнообразных лакокрасочных материалов.

Вспомогательные материалы расходуют при проведении покрасочных работ в дополнение к лакокрасочным.

В марку лакокрасочных материалов обычно включают начальные буквы названия типов смол, входящих в состав их пленкообразующей основы, и порядковый номер разработки. Пример маркировки: краска ВА-27, лак ПЭ-219, эмаль МА-224.

Учитывая большое количество марок этих материалов, выпускаемых промышленностью, в табл. 6—11 приводятся только их общие свойства, способы приготовления и область применения.

| Табл. 6 Олифы | |

|---|---|

| Наименование | Область применения |

| Натуральная (льняная и конопляная) | Для разведения густотертых красок и шпаклевок, используемых при окраске судов, внутренних частей корпуса, сырых помещений и отсеков |

| Глифталевая | Высококачественный заменитель натуральной олифы |

| Оксоль | Заменитель натуральной олифы при окраске внутренних помещений надстроек |

| Табл. 7 Краски масляные | |

|---|---|

| Составные части красок | Краткая характеристика и область применения |

| Белила литопонные (паста – 70 частей, олифа – 30 частей) | Под действием атмосферных условий быстро выцветают, приобретая оттенок слоновой кости, и разлагаются. Антикоррозионные свойства понижены. Кроющая способность значительно большая, чем у свинцовых и цинковых белил. Применяются для грунтовки и отделки внутренних помещений, а также составления красок других цветов |

| Белила свинцовые (паста – 70 частей, олифа – 30 частей) | Имеют желтоватый оттенок, который можно устранить добавлением разведенной на олифе малярной лазури или свинцовой зелени в количестве не более 0,2-0,3%. Обладают высокими антикоррозионными свойствами, хорошей кроющей способностью, длительное время сохраняют свой цвет под воздействием солнечных лучей, воды и воздуха, стойки к резким изменениям температуры, являются лучшей краской для наружных поверхностей. Для окраски внутренних поверхностей применять запрещается, так как выделяемые пары свинца вызывают отравление |

| Белила цинковые (паста – 65 частей), олифа – 36 частей | По антикоррозионным свойствам и кроющей способности уступают свинцовым белилам, безвредны для человека. Используются для декоративных работ и окраски металлических и деревянных поверхностей наружных и внутренних частей судов |

| Зелень свинцовая (паста – 64 части, олифа – 36 частей) | Одна из лучших масляных красок для окраски по металлу и дереву. Для окраски внутренних помещений не используется, так как содержит окись свинца Употребляется для окраски пояса переменных ватерлиний, различных деталей машин, трубопроводов, дельных, вещей. Входит в состав многих красок, приготовляемых на судне |

| Зелень цинковая (паста – 65 частей, олифа – 35 частей) | Применяется для тех же целей, что и свинцовая. Кроме того, употребляется для окраски внутренних помещений, так как безвредна и для организма человека |

| Киноварь (паста – 62 части, олифа – 38 частей) | Антикоррозионные свойства и кроющая способность понижены, чувствительна к действию солнечных лучей и воды. В чистом виде применяется только для окраски противопожарных устройств и оборудования, а также для приготовления некоторых красок |

| Краска алюминиевая “Серебрин” (паста – 25 частей, лак – 75 частей) | Хорошие антикоррозионные свойства и кроющая способность, придает окрашиваемым деталям серебристый цвет |

| Краска черная (паста – 16 частей, олифа – 84 части) | Хорошие антикоррозионные свойства и кроющая способность. Применяется для окраски наружного борта, палубных механизмов и устройств, различных дельных частей; входит в состав цветных красок |

| Крон желтый свинцовый (паста – 70 частей, олифа – 30 частей) | Высокие антикоррозионные свойства, хорошая кроющая способность, образуют прочную поверхностную пленку |

| Крон желтый цинковый (паста – 62 части, олифа – 38 частей) | Обладает такими же качествами, как и свинцовый, но антикоррозионные свойства несколько ниже. Применяется для мелких отделочных работ, входит в состав многих красок, придавая им разнообразные оттенки |

| Лазурь | Высокая кроющая способность. Поставляется в виде густотертой пасты, которая применяется при составлении различных красок, для подсинивания свинцовых и цинковых белил |

| Мумия (паста 58 частей, олифа – 42 части) | Употребляется для окраски деревянных настилов, рыбинсов, банкеток и других деревянных частей. Для окраски металлических частей непригодна |

| Охра (паста – 60 частей, олифа – 40 частей) | Используется в основном в качестве грунта, при составлении других красок, изготовлении шпаклевок и окраске различных деревянных изделий |

| Сурик железный (паста – 75 частей, олифа – 25 частей или порошок – 60 частей, олифа – 40 частей) | Для повышения качества краски его следует разводить на натуральной олифе. Применяется как антикоррозионное покрытие металлических поверхностей (не менее 2—3 слоев) наружных и внутренних помещений, для приготовления шпаклевок по дереву и, в неответственных местах, по металлу |

| Сурик свинцовый (паста – 75 частей, олифа – 25 частей или порошок – 60 частей, олифа – 40 частей) | Обладает наилучшими антикоррозионными свойствами по сравнению с другими красками, стоек к влиянию внешних условий. Применяется для грунтовки и окраски наружных металлических поверхностей, а также внутренних помещений с большим содержанием влаги, покрываемых затем цветными красками. Жилые помещения свинцовым суриком не окрашиваются, так как он относится к ряду ядовитых красок |

| Ультрамарин (паста – 62 части, олифа – 38 частей) | Применяется главным образом при составлении различных красок. Нельзя добавлять в краски, составленные на свинцовой основе |

| Умбра (паста – 65 частей, олифа – 35 частей) | Употребляется при составлении красок других цветов. Может применяться как антикоррозионное покрытие, обладает такими же свойствами, как и железный |

| Табл. 8 Синтетические эмали, грунты и краски | |

|---|---|

| Наименование | Область применения |

| Глифталевые эмали и грунты | Для грунтовки и окраски металлических поверхностей корпуса и надстроек. Эмали используются для окраски по дереву и алюминиевых сплавам |

| Перхлорвиниловые и пентафталевые эмали | Для окраски наружных частей корпуса и надстроек |

| Фосфатирующие грунты | Для покрытия черных металлов и алюминиевых сплавов |

| Этинолевые краски | Для окраски подводной части судна, водяных цистерн и помещений с повышенной влажностью |

| Табл. 9 Лаки и политуры | |

|---|---|

| Наименование | Область применения |

| Кузбасслак | Антикоррозионное покрытие для якорных цепей, цепей ящиков и т. д. Загустевший лак разводят сольвентом |

| Лак битумный № 67 | Для работ на открытом воздухе. Придает окрашенным деталям черный цвет и блеск |

| Лак битумный №177 | Для разведения алюминиевой краски |

| Лак масляный № 4с | Для наружных покрытий твердых пород дерева, а также для внутренних работ по дереву светлых тонов |

| Лак масляный № 7с | Для покрытия по дереву и металлу во внутренних помещениях |

| Лак масляный № 8 | Для разведения бронзовых порошков при окраске во внутренних помещениях |

| Лак подмазочный №74 | Для составления шпаклевок |

| Лак спиртовой | Для отделки мебели. Выпускается в трех цветах: светлого, красного и черного |

| Политура | Для полировки мебели, переборок помещений, изделий из ценных пород дерева |

| Табл. 10 Растворители | |

|---|---|

| Наименование | Область применения |

| Ацетон | Для разбавления нитроцеллюлозных лаков и красок и обезжиривания |

| Бензин | Для разбавления масляных лаков и красок, обезжиривания и промывки |

| Растворитель Р-4 | Для разведения перхлорвиниловых эмалей |

| Растворитель 646 | Для разжижения нитрокрасок и нитроэмалей |

| Растворитель 649 | Для разведения нитроглифталевых эмалей |

| Скипидар | Для разбавления загустевших масляных красок или олифы, ускорения их высыхания |

| Сольвент | Для растворения масляных красок, лаков и кузбасслака |

| Уайт-спирит | Для растворения масляных эмалей, красок и лаков, глифталевых и пентафталевых красок; обезжиривание металла |

| Примечание: Все растворители огнеопасны. При работе с ними необходимо строго соблюдать меры противопожарной безопасности. | |

| Табл. 11 Вспомогательные материалы | |

|---|---|

| Наименование | Область применения |

| Гарпиус | Для составления рангоутного тира |

| Канифоль | Для составления шпаклевок и мастик |

| Мел | Для составления шпаклевок и замазок. Входит в состав некоторых красок |

| Пек древесный или вар | В смеси с древесной смолой при меняется для заливки палубных пазов и стыков |

| Смола древесная | Для заливки палубных пазов и стыков |

| Стекло жидкое | Для изготовления цементных растворов (ускоритель затвердевания цемента), а также составления растворов для ремонта топок котлов |

| Тиры | Особые составы, приготовленные на судах, служат для предохранения от порчи деревянного рангоута и стоячего такелажа, изготовленного из неоцинкованного троса |

Материалы, применяемые на судах для окрасочных работОкраска корпуса судна, должны отвечать требованиям органов санитарного надзора, соответствующим стандартам или другой технической документации. Их качество подтверждается соответствующими документами.