Ремонт арматуры в зависимости от характера дефекта может производиться в арматурной мастерской или на месте установки. Для механизации ремонта крупной арматуры должны быть предусмотрены грузоподъемные устройства.

- Дефектация, ремонт и замена

- Дефектация систем трубопроводов и арматуры

- Технологические процессы ремонта и замены труб

- Оборудование и способы гибки труб

- Ремонт арматуры

- Защита трубопроводов от коррозии

- Повышение надежности трубопроводов

- Способы защиты

- Защита от контактной коррозии

- Сборка, изоляция, испытания систем трубопроводов

- Сборка

- Изоляция

- Испытания

- Материалы

- Сборка и ремонт пластмассовых трубопроводов

- Требования Регистра к системам трубопроводов

- Материалы

- Освидетельствование трубопроводов

Дефектация, ремонт и замена

Дефектация систем трубопроводов и арматуры

Дефекты судовых трубопроводовИзготовление трубопроводов и монтаж систем на судне можно условно разделить на две группы:

- износы (уменьшение исходных размеров стенки трубы) и повреждения (изменение формы или нарушение целостности элементов трубопроводов или их деталей).

В свою очередь износ можно разделить на два вида:

- коррозионно-эрозионный и механический (включая усталость и старение материала).

Старение проявляется в основном у неметаллических материалов — например, пластмассовых трубопроводов. Наиболее опасной является общая и местная коррозия, которая приводит к утонению стенок и образованию проникающих свищей. Внешним осмотром выявляются трещины, надломы, вмятины и деформации труб, фланцевых и штуцерных соединений.

Источник: Freeimages.com

Для деталей арматуры, кроме того, характерными дефектами являются:

- коррозийный и эрозионный износ уплотнительных поверхностей клапанов и седел;

- износ резьбовых соединений;

- трещины корпусов, крышек и клапанных тарелок;

- износ деталей сальниковых уплотнений;

- деформации штоков;

- пористость, рыхлость, расслоение металла и др.

Предремонтная дефектация трубопроводов проводится экипажем еще в период эксплуатации судна и перед его постановкой в ремонт. Она позволяет выявить неисправности и дефекты на работающих системах трубопроводов, а также оценить содержание и объем заводских ремонтов. О состоянии систем трубопроводов судят по результатам внешнего осмотра и изменению рабочих параметров. Выявление неплотностей и утечек рабочего вещества может производиться на действующих трубопроводах гелиевыми и галоидными газотечеискателями или ультразвуковыми течеискателями, позволяющими на расстоянии 1 м от объекта обнаруживать дефекты (утечки) величиной 0,1 мм.

При приходе судна в порт предремонтная дефектация трубопроводов проводится комиссией из представителей судовладельца и судоремонтного предприятия. Для снижения трудоемкости работ по дефектации трубопроводов ведется выборочный контроль различными приборами.

Для определения остаточной толщины стенок труб применяются следующие методы неразрушающего контроля: магнитографический, токовихревой, ультразвуковой, радиографический и др.

Источник: fleetphoto.ru

Магнитографический контроль позволяет обнаружить и измерить глубину коррозионных повреждений стальных труб. Для этого используется комплект приборов на базе модернизированного прибора МД-11 Г, МДУ-2У или ИСУ-601. Среднюю толщину стенки стальных труб в зоне контроля можно определить с помощью ультразвуковых приборов. Для труб из меди и алюминия используются токовихревые толщиномеры ТВФ-10 и ТВФ-13. Портативные ультразвуковые толщиномеры с цифровой индикацией типов ДМ-1, ДМ-2, УТМ-20, УТ-31МЦ применяют для контроля медно-никелевых труб.

Для определения характера износа, объема необходимого ремонта или пригодности труб к дальнейшей эксплуатации проводится рабочая их дефектацияДефектация судовых технических средств в цехе. Дефектация начинается с визуального осмотра труб; при этом для обнаружения дефектов в судовых трубопроводах и их элементах используются лупы, перископы, эндоскопы и т. д. В некоторых случаях для выявления явных дефектов применяют испытания гидравлическим давлением.

Браковочными признаками являются:

- трещины основного металла и свищи в трубах с покрытиями и без покрытий, причем допускается не более двух трещин на расстоянии далее 1/3 длины трубы от ее конца;

- забоины более 10 % толщины стенки; выпучины и вмятины со стрелкой прогиба более 5 % диаметра трубы для стальных труб забортной воды и более 10 % — для стальных труб всех других сред;

- овальность более 3 % диаметра трубы для прямых медно-никелевых труб систем забортной воды и более 5 % — для труб других сред.

Минимально допустимая толщина стенки трубы по Правилам Регистра составляет:

где:

- dн.тр — наружный диаметр трубы, мм;

- S — минимально допустимая толщина стенки трубы, мм.

Технологические процессы ремонта и замены труб

В условиях эксплуатации возможно устранение следующих дефектов трубопроводов: потери плотности соединений, трещин, коррозионных свищей.

Источник: fleetphoto.ru

Плотность соединений восстанавливается обжатием или заменой прокладок, сальниковых устройств арматуры, притиркой сопряжений клапанов.

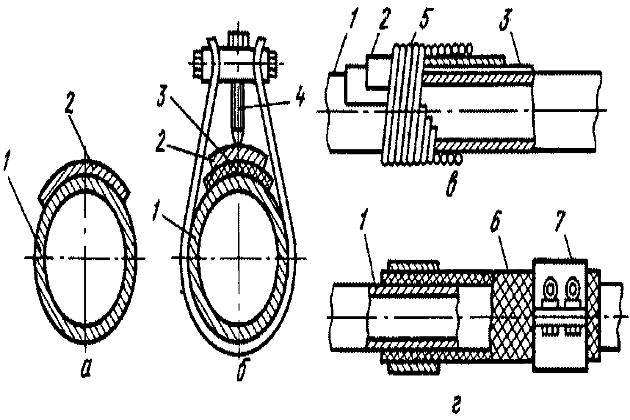

Для устранения трещин и свищей применяется сварка. Для ее выполнения необходимо осушить дефектный участок трубопроводов, а для предотвращения возгорания в трубопроводах топлива, нефти, масла — провести дегазацию, что не всегда возможно. Поэтому применяют методы, позволяющие компенсировать износ. На рис. 1, а показан способ постановки на трубу 1 металлической накладки 2 сваркой (пайкой). По схеме рис. 1, б используется прокладка 3 и металлическая накладка 2. Плотность обеспечивается натяжением хомута с помощью винта 4. Такелажные работы в судостроенииСпособ клетневания (навивка проволокой) показан на рис. 1, в; прокладка 3 и накладка 2 плотно обвиваются проволокой 5. В некоторых случаях при значительных повреждениях дефектный участок вырезают и на его место устанавливают дюритовый обжимают бугелями 7 (рис. 1, г).

Для устранения дефектов трубопроводов используется навивка стеклотканей на эпоксидных компаундах или других смолах, а также другие приемы.

Прокладочные материалы подбирают в зависимости от давления и температуры рабочей среды. Металлические накладки подгоняют по форме трубы (с уплотнительной накладкой), а их толщину выбирают из условий жесткости и прочности ремонтного соединения.

Дефекты полиэтиленовых трубопроводов устраняют сваркой горячим воздухом (или азотом) или склеиванием. Возможны и указанные выше некоторые способы ремонта труб.

Отремонтированные трубы испытываются на прочность и плотность.

Оборудование и способы гибки труб

Многие трубы имеют сложные изгибы в пространстве и компенсаторы на температуру расширения (и другие условия деформирования). Изготовление таких труб производится их гибкой в холодном состоянии или с нагревом. Форма гнутой трубы контролируется шаблоном. Шаблон изготовляется из проволоки диаметром 4…12 мм по натурной трубе на судне или фотопроекционным методом (для серийных судов). При фотопроекционном методе чертеж трубы переснимается на диапозитивную пленку и проецируется в масштабе на специальный экран (плаз). Труба накладывается на изображение в необходимых проекциях после выполнения операций гибки. Фотопроекционным методом изготавливают также и шаблоны для труб.

Источник: Pixabay.com

Контроль гибки трубы производится также с помощью позиционеров (стоек), которые устанавливаются на плите по координатам загибов трубы.

Заготовки труб отрезают с припусками на размеры шаблонов. Припуски учитывают гибку, пластические деформации трубы и концы труб, необходимые для их зажимов.

Резка труб производится на труборезных и анодно-механических станках, механическими ножовками и др. Вырезы в трубах для приварки отростков и других элементов производят после гибки труб.

Для снижения сплющивания и гофрирования металлических труб при горячей гибке их набивают сухим песком или легкоплавким материалом (например, канифолью).

При механизированной гибке на специальных станках внутри труб создают гидравлическое (или пневматическое) давление. Нагрев труб осуществляют на горнах, газовыми горелками или т.в.ч. Гибку стальных труб, футерованных полиэтиленом, производят вхолодную на тех же трубогибочных станках. При диаметрах труб более 40 мм используются направляющие сферические пробки.

Трубы из термопластических материалов изгибают при избыточном давлении воздуха в них около 0,15 МПа. Внутрь трубы вставляется резинотканевая вспомогательная трубка.

После гибки трубы подвергаются контролю на точность формы и отсутствие дефектов:

- трещин;

- плен;

- загибов и др.

Ремонт арматуры

Характерным дефектом арматуры трубопроводов (клапанов, пробок, клинкетов) является потеря плотности закрытия. При небольших повреждениях рабочих поверхностей тарелок и седел клапанов, пробок и их гнезд плотность восстанавливают притиркой вручную или с помощью механических приспособлений.

Источник: fleetphoto.ru

Вначале используют грубые притирочные материалы:

- мелкий наждак;

- толченое стекло и грубые пасты ГОИ;

- а затем — тонкие пасты и доводочные эмульсии.

Рабочие поверхности клиньев корпусов клинкетной арматуры при наличии неглубоких рисок и забоин вначале шабрят по плите на краску с плотностью до 5 пятен на квадрат размером 25 × 25 мм а затем притирают на тонких притирочных материалах. Качество притирки (плотность) проверяют «на карандаш», окончательно — гидравлическими испытаниями.

Читайте также: Дефектация и ремонт судовых паровых котлов и теплообменных аппаратов

Практикуют наплавку рабочих поверхностей арматуры с помощью электро- и газосварки с последующей механической обработкой и притиркой.

Трещины и коррозионные разрушения корпусов арматуры устраняют с помощью электро- и газосварки; применяют также эпоксидные компаунды.

После ремонта корпуса арматуру подвергают гидравлическим испытаниям на прочность.

Защита трубопроводов от коррозии

Распределение отказов в системах трубопроводов показывает наличие в них слабых мест, в которых локализуются коррозионные процессы. Наибольшее количество отказов приходится на районы отводов (36…47 %), тройников (13…31 %), места выходов за арматурой, насосами и аппаратами (10…25 %), а на долю прямых участков трубопроводов — от 2 (медные сплавы) до 8 % (углеродистые стали) отказов.

Источник: fleetphoto.ru

Локализация коррозии в слабых местах связана с конструкцией и качеством изготовления трубопроводов.

В районе отводов наиболее резко изменяются гидродинамические характеристики потока жидкости, в результате чего возникают кавитационные явления, вызывающие возрастание скорости язвенной коррозии. Например, скорость коррозии в морской воде медного сплава МЗр составляет:

- в спокойной воде — 0,02;

- на прямых участках труб при скорости потока менее 1 м/с — 0,1…0,25 мм в год.

В районах ответвлений, погибов и фланцевых соединений скорость коррозии 1…3 мм в год, т. е. возрастает в 10…15 раз.

На скорость коррозии значительно влияет температура среды. Например, повышение температуры морской воды на 10…16 °C увеличивает скорость коррозии сплава МЗр в 1,3…1,8 раза.

Повышение надежности трубопроводов

Достигается конструктивными, технологическими и эксплуатационными мероприятиями.

Конструктивные мероприятия включают рациональное проектирование трубопроводов:

- обеспечение прочности;

- ограничение скорости потока рабочей среды;

- исключение контактов разнородных материалов;

- применение коррозионно-стойких материалов и защитных покрытий;

- правильное конструктивное оформление элементов разделений трубопроводов;

- рациональную трассировку труб в монтажных линиях (исключение лишних погибов, ответвлений);

- обеспечение ремонтопригодности (доступ к осмотрам и ремонтам).

Технологические мероприятия обеспечивают соблюдение технических условий и нормативов по качеству изготовления деталей, сборке и монтажу трубопроводов.

Источник: fleetphoto.ru

Эксплуатационные мероприятия заключаются в своевременном осмотре и установлении неисправностей и дефектов при профилактических и других ремонтах.

Способы защиты

Защита металлических трубопроводов от коррозии осуществляется тремя способами:

- нанесением защитных покрытий;

- исключением электрических контактов элементов и протекторной защитой.

Для стальных трубопроводов наиболее широко применяется цинкование:

- горячее;

- гальваническое и термодиффузионное.

Цинковое покрытие по отношению к стали является анодным.

Горячее цинкование имеет высокую производительность и позволяет легко получать слои защитного цинка толщиной 30…500 мкм. Оно производится в ваннах с расплавленным цинком. Цинкование труб осуществляют только после их полного изготовления и подгонки по месту.

Гальваническое цинкование дороже, чем горячее. Его недостатком является также сложность получения качественных покрытий толщиной более 40…60 мкм. Поэтому оно применяется в основном для нанесения цинковых покрытий на наружную” поверхность труб не водяных систем (паровое отопление, система сжатого воздуха, кондиционера и др.).

Термодиффузионное цинкование труб осуществляется в интервале температур 480…500 °C в порошковых смесях из цинковой пыли (75…80 %) и пылевидного кварца (20…25 %).

Продолжительность термодиффузионногоУпрочнение структуры термодиффузионной обработкой деталей процесса определяется необходимой глубиной слоя и составляет 15…20 ч. За 10 ч получаются слои до 0,07 мм. Его достоинством является возможность раздельного получения покрытия на любых поверхностях сложной формы.

Покрытие обладает высокой износостойкостью и коррозионной стойкостью, но является хрупким. Сложность, низкая производительность и вредность производства ограничивают применение этого процесса.

Срок службы оцинкованных труб при толщине слоя покрытия 200…300 мкм — не менее 10 лет.

Для защиты алюминиевых труб применяется:

- паровое оксидирование;

- эматалирование и плакирование.

Паровое оксидирование (гидратирование) заключается в создании окисной пленки Al2O3 (бемит) на внутренней поверхности трубы обработкой насыщенным водяным паром при температуре 120…140 °C в течение 3…6 ч. Стойкость гидратированных алюминиевых труб систем пресной воды в 3…4 раза выше, чем обычных.

Сернокислое оксидирование алюминиевых труб проводится в электрических ваннах с свинцовыми или алюминиевыми катодами при температуре 13…23 °C в течение 50 мин с последующей обработкой горячей водой при температуре 95…100 °C в течение 0,5… 1 ч, в результате чего стойкость возрастает в 6 раз.

Эматалирование — анодное оксидирование алюминиевых сплавов в электролитах, содержащих хромовую и борную кислоту.

Недостатки дуралюмина — его низкие антикоррозионные свойства. Для защиты от коррозии листы подвергают плакированию, т. е. с обеих сторон покрывают тонким слоем технически чистого алюминия, который хорошо сопротивляется коррозии. Плакируют дуралюмин путем совместной прокатки с чистым алюминием. Долговечность плакированных труб в пресной воде в 10 раз выше, чем обычных без защиты.

Защита от контактной коррозии

Применяются следующие способы:

- изоляция от электролита в сопряжениях разнородных металлов;

- выбор контактных материалов;

- повышение сопротивления электрической цепи;

- электрохимическая защита.

Изоляция от электролита производится пластмассами, например полусульфидными герметиками типа 51-УТ-37, для соединений трубопроводов масла, топлива и воздуха, проходящих в цистернах, трюмах и аппаратах. Наиболее распространенными электро-изоляционными материалами являются винипласт, полиамид П-68, прессматериалы АГ-4С, К.АСТ-В и стеклотекстолиты СТЭФ-1, СТЭТ-1, фторопласт и др.

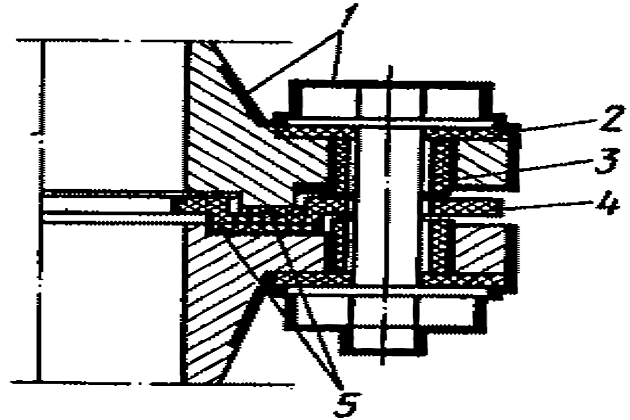

Надежность соединения часто достигается применением композиций из нескольких материалов. На рис. 2 показана типовая электроизоляция фланцевого соединения.

1 — электроизоляционное покрытие; диэлектрические: 2 — шайба; 3 — втулка; 4, 5 — прокладки

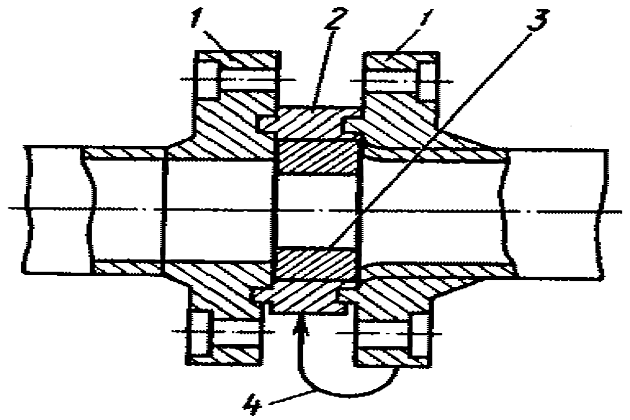

Электрохимическая защита трубопроводов может осуществляться постановкой протекторов и наложением внешнего тока. На рис. 3 показана схема постановки межфланцевого протектора (если фланцы изготовлены из разнородных материалов). Подобная защита осуществляется «жертвенными» патрубками, изготовленными из углеродистой стали. Патрубки устанавливают в районе элементов трубопроводов, изготовленных из цветных сплавов. Между фланцами 1 помещают протектор 3, заключенный в обойму 2. На корпус протектора и защищаемый фланец наложена шина 4.

При выборе контактных материалов большое внимание уделяется поляризуемости металлов, которая может изменяться в зависимости от скорости потока жидкости.

Сборка, изоляция, испытания систем трубопроводов

Сборка

После гибки и обрезки труб по размерам производится их соединение с остальными элементами. Неразъемные соединения (отростки, стыки, фланцы) осуществляют сваркой или пайкой твердыми припоями (цветные металлы). Вырезка отверстий под отводные элементы производится после разметки. Отверстия диаметром до 50 мм сверлят. Отверстия больших диаметров вырезают специальными резцовыми или фрезерными головками или газовыми резаками. Контур выреза обрабатывается по необходимому профилю сопряжения с отростками. На трубах с резьбовыми соединениями нарезается резьба ручными способами или на специальных станках.

При сварке взаимное положение труб фиксируется с помощью приспособлений или на позиционерах. Сварка производится после предварительной прихватки. Трубы из легированных сталей (15ХМ и др.) сваривают подогретыми до температуры 200…300 °С. Ручная сварка трубопроводов из медных сплавов ведется с подогревом до температуры 300…500 °С. Автоматическая и ручная сварка трубИзготовление узлов и монтаж систем на судне из легированных сталей и цветных сплавов производится также в среде защитных газов.

Фланцы и другие элементы труб привариваются после окончательной механической обработки. Ответственные трубопроводы после сварки подвергают термической обработке для снятия внутренних напряжений.

Источник: fleetphoto.ru

Отбортовку, раздачу или обжатие труб производят с помощью приспособлений и инструментов на прессах. После сборки трубы подвергают очистке, гидравлическим испытаниям и направляют на дальнейшую обработку:

- цинкование;

- лужение;

- окраску и т. д.

При монтаже трубопроводов применяются различные прокладочные материалы. Они должны соответствовать перекачиваемой среде, ее температуре, давлению в трубопроводе (табл. 1).

| Таблица 1. Технические характеристики прокладочных материалов | |||

|---|---|---|---|

| Материал прокладки | Параметры среды | Рабочая среда | |

| Температура, К | Давление, МПа | ||

| Паронит | 723 | 5 | Вода, воздух, пар, аммиак, выпускные газы, растворы кислот, солей, щелочей |

| Резина | 273…373 | 1,6 | Вода, масло, бензин, топливо, растворы кислот, солей, щелочей |

| Фторопласт | 213…523 | 6,4 | Вода, воздух, кислоты, щелочи |

| Фибра листовая | 373 | 8 | Воздух, инертные газы, бензин, керосин, масло, кислород, углекислота |

| Медь (М3, М1) | 523 | 20 | Воздух, пар, дизельное топливо, нефть, масло, фреон, углекислота |

| Сталь 05кп; 08кп; 35ХМЮА | 743 | 6,4 | Перегретый и насыщенный пар |

Перед монтажом судовых трубопроводов производится их визуальный контроль, расконсервация, обезжиривание уплотнительных поверхностей, крепежных деталей и т. д. Ведется подготовка монтажных мест и подвесок — подкладок под трубопроводы и т. п.

На первом этапе осуществляет временное крепление соединений трубопроводов. Проверяют общее качество сборки:

- соосность трубопроводов;

- состояние и положение фланцев;

- монтажные зазоры между трубами и корпусом судна и т. д.

После проверочных работ осуществляют окончательную сборку трубопроводов и регулировку уплотнений арматуры.

Изоляция

Изолируемые поверхности судовых трубопроводов делят на горячие и холодные.

Изоляция горячих поверхностей трубопроводов (от температуры 55 °С и выше) производится для уменьшения тепловых потерь, предотвращения ожоговОказание первой помощи при электротравмах, ожогах и утоплении и в противопожарных целях. В качестве теплоизоляционных материалов применяются:

- асбест;

- асбестовый шнур;

- асбестовая ткань;

- войлок;

- крошеная пробка;

- алюминиевая фольга (термаль);

- стекловата;

- шлаковата;

- ньювель (мастичный материал) и др.

Для ускорения работ по изоляции широко используются штучные материалы в виде плит, сегментов, скорлуп и др.

Фланцевые соединения трубопроводов изолируют в последнюю очередь после конечных гидравлических испытаний трубопроводов.

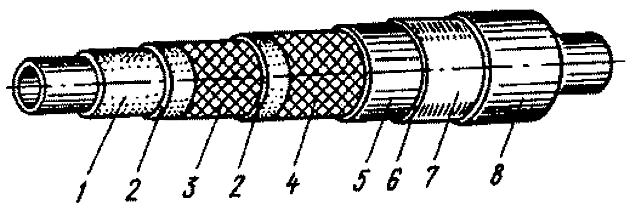

На рис. 4 показана схема изоляции труб мастичными материалами. Изоляция для повышения прочности обшивается хлопчатобумажной парусиной, стеклотканью и др.

1 — подмазка; 2 — слой мастики; 3, 4 — оцинкованная сетка; 5 — обмазка; 6 — клей; 7 — ткань; 8 — краска

Холодные поверхности с температурой теплоносителя от 10 °С и ниже изолируются так же, как и горячие. Перед изоляцией трубопроводы окрашивают по определенной схеме для защиты от коррозии.

Способ изоляции и общая толщина изоляционного слоя определяются требованиями к системе трубопроводов.

Испытания

После вторичного осмотра проводятся гидравлические (или другие) испытания систем трубопроводов на плотность.

Ниже приведены нормы пробных гидравлических давлений для систем трубопроводов морских судов по Правилам Регистра в зависимости от рабочего давления Pp (табл. 2).

| Таблица 2. Нормы пробного гидравлического давления для систем и трубопроводов | |

|---|---|

| Система, трубопровод | Пробное давление, Рпр, МПа |

| Трубопровод свежего пара и продувания | 1,5 Pp + 0,35 |

| Трубопровод отработавшего пара, парового отопления, пресной воды, обогреваемая цистерна | 1,25 Pp до 2 Pp |

| Система: санитарная, питьевой воды, осушительная, циркуляционная главных и вспомогательных конденсаторов забортной воды, приемная топливная и др. | 1,25 Pp |

| Трубопровод: бензиновый, керосиновый, наливной и приемно·перекачивающий, напорный перекачивающий | 2 Pp + 0,4 |

| Циркуляционный ГТЗА | 1,25 Pp |

| Выпускная система | В действии |

| Трубопровод воздуха (до 7 МПа) | Pp + 7 |

| Трубки к манометрам | 1,25 Pp |

Материалы

Углеродистые стали (ВСт2, ВСт4сп, сталь 10, 20) применяются для изготовления бесшовных и электросварных труб.

Они используются практически во всех судовых системах с температурами до 425 °С, а в менее ответственных случаях (при t ≤ 200 °C и давлениях до 1,6 МПа) применяются водогазопроводные трубы.

Для ответственных трубопроводов используются легированные (20Х, 15ХМ и др.) и нержавеющие ОХ18Н1ОТ и др. стали.

Применяются биметаллические трубы с наружным слоем из сталей 10 и 20, 12ХЗА и внутренним слоем из меди МЗр.

Медь МЗр, медные сплавы и латунь (МНЖ 5—1, Л63, Л68) используются до температур 250 °С в системах пресной и морской воды, топлива, масла, фреоновых холодильных установок, в системах для перекачки кислорода, азота и гелиекислородных смесей, а также в системах аппаратов, охлаждаемых морской водой.

Трубы из алюминиевых сплавов (АД, АМГ и др.) применяются в трубопроводах пресной, морской воды, дистиллята, топлива и воздуха до температур 150 °С.

Трубы из титановых сплавов (ВТЗ — 1, ВТ5 и др.) обладают высокой коррозионной стойкостью в морской воде. Однако они имеют высокую стоимость и относительно сложны в обработке.

Детали судовой арматуры изготовляются из сталей, латуней, бронз (БрО8Ц4 и др.) и чугунов (СЧ 30, КЧ 30—6, ВЧ 45—5).

Для повышения износостойкости поверхностей клапанов используются специальные наплавки (стеллит ВКЗ, сормайт № 2, ЦТ — 1 и др.).

Сборка и ремонт пластмассовых трубопроводов

Достоинство пластмассовых трубопроводов состоит в их высокой коррозионной стойкости в пресной, морской воде и различных агрессивных жидкостях.

Положительными качествами пластмасс являются хорошие технологические свойства, облегчающие условия изготовления и ремонта трубопроводовРемонт трубопроводов и арматуры.

Для изготовления трубопроводов используются полиэтилен, винипласт, пентапласт, полипропилен, полиформальдегид, поликарбонат. Из полиэтилена делают в основном трубы, тройники, угольники, муфты и переходники систем водяных трубопроводов с температурой до 40 °С и давлением до 1 МПа.

Винипласт применяется в системах вентиляции, холодного водоснабжения, ударопрочный винипласт — в системах дизельного топлива (в зарубежном судостроении).

Детали трубопроводов из пентапласта могут эксплуатироваться при температурах от минус 50 до плюс 40 °С и давлениях до 18 МПа.

Предлагается к прочтению: Ремонт судового двигателя внутреннего сгорания в рыбной промышленности

Трубопроводы и детали из пластмасс изготовляются прессованием, литьем под давлением, экструзией, склеиванием и сваркой (горячим воздухом) и обработкой резанием.

При ремонте пластмассовых трубопроводов используется склеивание и сварка.

При монтаже неметаллических трубопроводов принимаются особые меры предосторожности от их механических повреждений при проходе через металлические элементы корпуса судна. В местах опор и подвесок трубопроводов устанавливают резиновые прокладки толщиной 2…3 мм. Так как коэффициент линейного расширения пластмасс в несколько раз больше, чем у металлов, то предусматриваются дополнительные компенсаторы (изогнутые участки труб).

Для отгибания буртов пластмассовых трубопроводов их концы нагревают горячим воздухом или в машинном масле до температуры 120…150 °С и формуют фланец с помощью матрицы и пуансона в специальном приспособлении.

Для защиты металлических трубопроводов от действия агрессивных сред применяют следующие способы неметаллических покрытий:

- эмалирование, гуммирование (нанесение покрытий из материалов на основе различных каучуков);

- футеровка (облицовка), производимая в холодном состоянии.

Требования Регистра к системам трубопроводов

Надежность судовых систем трубопроводов обеспечивается выполнением требований Правил Регистра при их проектировании, изготовлении, монтаже и ремонте.

Трубопроводы по объему испытаний, типам соединений и термической обработке в зависимости от назначения и параметров среды разделены на 3 класса (табл. 3, P — давление, t — температура среды).

| Таблица 3. Классы систем судовых трубопроводов | ||||||

|---|---|---|---|---|---|---|

| Проводимая среда | Класс I | Класс II | Класс III | |||

| P, МПа | t °С | P, МПа | t °С | P, МПа | t °С | |

| Токсичные и воспламеняющиеся температурой выше температуры вспышки или воспламеняющиеся среды с температурой вспышки ниже 60 °С (в закрытом сосуде), сжиженные газы, агрессивные коррозионные среды | Любых параметров | – | – | – | – | |

| Пар | > 1,6 | или > 300 | ⩽ 1,6 | и ⩽ 300 | ⩽ 0,7 | и ⩽ 170 |

| Топливо | > 1,6 | или > 150 | ⩽ 1,6 | и ⩽ 150 | ⩽ 0,7 | и ⩽ 60 |

| Воздух, газы, вода, смазочное масло, масло для гидравлических систем | > 4 | или > 300 | ⩽ 4 | и ⩽ 300 | ⩽ 1,6 | и ⩽ 200 |

Трубы и арматура I и II классов, донная и бортовая арматура, а также арматура, устанавливаемая на таранной переборке, подлежат надзору Регистра в процессе изготовления.

Материалы

Материалы для труб и арматуры, предназначенные для агрессивных коррозионных сред, подлежат рассмотрению Регистром в каждом случае.

Стальные трубы для трубопроводов I и II классов должны быть бесшовными или сварными, признанными Регистром эквивалентными бесшовным трубам.

Источник: fleetphoto.ru

Трубы и арматура из углеродистых и низколегированных сталей должны применяться, как правило, для сред с температурой не выше 400 °С. В остальных случаях применяются специальные легированные стали. Это требование не распространяется на газовыпускные трубы.

Медные трубы для трубопроводов I и II классов должны быть бесшовными. Трубы и арматура из меди и медных сплавов применяются для сред с температурой до 200 °С, медноникелевые сплавы — до 300 °С, а бронзовая арматура — до 260 °С.

Трубы из пластмасс допускается применять:

- в осушительных системах небольших отсеков;

- в водяных трубопроводах, проходящих внутри водяных цистерн;

- в качестве измерительных и переговорных труб, сточных санитарных и вентиляционных каналов;

- в водяных трубопроводах установок кондиционирования воздуха, расположенных внутри водонепроницаемых отсеков или выше палубы переборок.

Применение пластмасс в других случаях является предметом специального рассмотрения Регистром.

Освидетельствование трубопроводов

Трубопроводы и арматура судовых систем при эксплуатации проходят ежегодные и периодические (через 4 года) освидетельствования Регистром.

В объемы ежегодных освидетельствований систем (осушительной, балластной, топливной, смазочного масла, водяного охлаждения и питательной воды, сжатого воздуха, пара, гидравлических приводов, донной арматуры с дистанционным приводом) включается наружный осмотр и проверка их в действии. При необходимости может производиться вскрытие. Эти же системы при периодических освидетельствованиях подвергаются проверке в действии и наружному осмотру, а в случае необходимости вскрытию или демонтажу.

Системы трубопроводов, проходящие через топливные цистерны и танки жидкого груза вне туннелей, а также донная арматура, расположенная ниже ватерлинии, проходят гидравлические испытания раз в 4 года.

Системы сжатого воздуха, свежего пара и продувания котлов проходят гидравлические испытания при втором очередном освидетельствовании и через каждые последующие 4 года.

При проведении ремонтных работ по восстановлению прочности и плотности системы подвергаются обязательным гидравлическим (пневматическим) испытаниям независимо от сроков классификационных освидетельствований.

Хорошая, качественная информация! Точно стоит прочесть и взять себе на заметку.