Трудоемкость и цикл монтажа главных энергетических установок зависят от последовательности и взаимосвязи корпусных и механомонтажных работ. В начале стапельного периода постройки судна определяющим является формирование его корпуса. После сборки и сварки секций кормовой оконечности и машинного отделения основными в этих районах становятся механомонтажные работы и прежде всего монтаж главных двигателей и валопроводов.

При окончательном монтаже главных двигателей на построечном месте необходимо учитывать, что деформации корпуса при спуске судна на воду нарушают взаимное расположение отцентрованных крупногабаритных механизмов и валопроводовРемонт валопроводов и судовых гребных винтов. Поэтому для обеспечения монтажа на построечном месте целесообразен вероятностный подход к вопросу компенсации расцентровок механизмов, включающий прогнозирование ожидаемой несоосности валов главных двигателей после спуска судна на воду. Прогноз делают на основании информации о состоянии центровки на построечном месте и на плаву, полученной для нескольких судов одной серии.

Корпус судна — нестабильный объект для монтажа оборудования. Чтобы к началу монтажа главных двигателей и валопроводов исключить влияние деформаций корпуса, в районе кормы и МО он должен быть окончательно сформирован, закончены гидравлические испытания отсеков и погружены тяжелые сосредоточенные грузы. В период монтажа главных двигателей ежедневно контролируют по крену и прогибу относительно основной плоскости положение корпуса на построечном месте. Пробивку теоретической оси валопровода и контроль центровки главных двигателей выполняют, как отмечалось, по возможности в ночное время или в пасмурную погоду при достаточно стабильных температурных условиях.

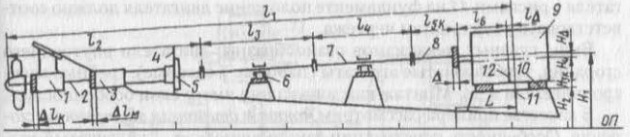

В процессе монтажа необходимо увязать неточности положения двигателя и отклонения длины валов с расположением корпусных конструкций. Для компенсации отклонения положения двигателя 9, как видно на схеме рис. 1, применены монтажные подкладки 10.

Номинальную толщину компенсирующей подкладки вычисляют, используя уравнение размерной цепи:

Hзk = H1 – (H2 + H4 + H∆)

Где:

- H1 — расстояние от основной плоскости судна до оси валопровода;

- H2 — расстояние от ОП до опорной поверхности фундамента;

- H4 — расстояние от опорной поверхности остова двигателя до оси его вала;

- H∆ — допускаемая расцентровка двигателя и валопровода.

Для компенсации отклонения положения двигателя по длине судна в составе валопровода предусмотрены забойный вал-проставка 8 длиной Ɩ5k, носовой фланец которого имеет припуск ∆ = 30÷50 мм. Припуск после уточнения длины вала при монтаже подрезают. Положение фундаментов по длине проверяют рейкой длиной Ɩ1 собранной из труб. На рейке нанесены риски, положение которых соответствует координате риски 11 на фундаменте под главный двигатель, координатам рисок на фундаментах под подшипники 6, координатам положения по длине горцев кронштейна 1, мортиры 3 и приварыша 5 на ахтерпиковой переборке 4. По положению рисок намечают, а затем подрезают припуск ∆ Ɩk на кормовом торце кронштейна и ∆ Ɩм — на мортире.

Отдельные валы — гребной 2, дейдвудный и промежуточные 7 длиной Ɩ2, Ɩ3 и Ɩ4, а также участок Ɩ6 вала главного двигателя изготавливают в пределах производственных допусков, максимальное суммарное отклонение которых должно быть меньше припуска на фланце вала-проставки. При совмещении с точностью Ɩ∆ ≤ 1,0 мм рисок 12 на остове двигателя с рисками 11 на фундаменте положение двигателя должно соответствовать координатам чертежа.

Виды главных механизмов разнообразны:

- Двигатели внутреннего сгорания;

- Турбозубчатые агрегаты (паровые и газовые);

- Гребные электродвигатели и др. Монтаж каждого из них имеет свои особенности.

В качестве примера рассмотрим монтаж двигателя внутреннего сгорания. Особенность конструкции такого двигателя — коленчатый вал, представляющий собой деталь сложной формы, допускаемые деформации которой не должны превышать сотых долей миллиметра. Поэтому после монтажа должно быть обеспечено прямолинейное положение остова двигателя, зафиксированное нагрузками на его опорный фланец.

Двигатели массой 50-100 т транспортируют в сборе, грузят в машинное отделение и устанавливают согласно этапам монтажа.

Положение двигателя определяют вначале по длине судна, а затем его центруют оптическим методом по плазовым точкам оси валопровода.

В отверстия опорных фланцев двигателя вворачивают динамометры и одновременно с центровкой регулируют нагрузки на них, добиваясь совпадения со стендовыми их значениями, полученными на заводе-изготовителе двигателя. Затем между опорными поверхностями двигателя и фундамента устанавливают сферические подкладки, контролируя плотность прилегания щупом толщиной 0,05 мм. При установке на амортизаторы или подкладки из пластмассы двигатель центруют со смещением вверх на величину их ожидаемой усадки. Установку двигателя заканчивают креплением к фундаменту.

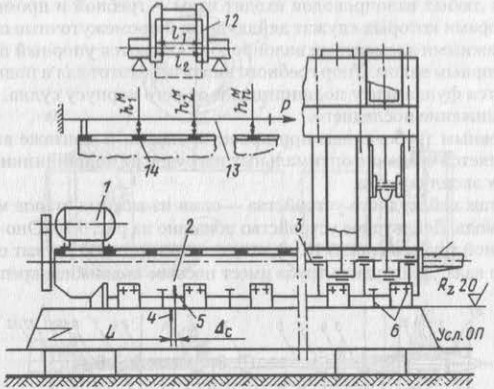

Дизели массой 250-800 т транспортируют отдельными блоками и узлами. На судне согласно рис. 9.8 кроме центровки и крепления необходимо выполнить трудоемкую и точную общую сборку дизеля. Базовой конструкцией при сборке служит блок 2 — фундаментная рамаУстановка и центровка фундаментной рамы с уложенным на нее коленчатым валом 3.

Центровку блока выполняют при помощи визирной трубы 7, вращая полый коленчатый вал валоповоротным устройством 1. Положение блока по длине судна определяют путем совмещения рисок 5 на раме с рисками 4 на фундаменте.

Наиболее трудно обеспечить плоскостность верхней поверхности рамы дизеля, имеющей длину 10-25 м и исключительно строгие допускаемые отклонения — не более 0,01 L мм (L — длина рамы, м). Верхняя поверхность служит сборочной базой и определяет взаимное расположение и величину зазоров между деталями движения дизеля. Контроль плоскостности выполняют по реперным линиям или оптикомеханическими методами.

Реперные линии — совокупность расстояний от специально обработанных реперных (контрольных) площадок 14 на раме до стальных струн 13, натянутых грузами по ее боковым сторонам. Реперные ординаты измеряют электроштихмасом на стенде завода-изготовителя и записывают в формуляр дизеля. При установке рамы на судовой фундамент реперные ординаты hм1, hм2,…., hмn измеряют повторно и, сравнивая монтажные реперные линии на судне со стендовыми, регулируют плоскостность базовой поверхности рамы (отклонение не более 0,05 мм). Раму перемещают отжимными приспособлениями 6.

Отсутствие деформаций коленчатого вала контролируют по его раскепу и прилеганию шеек вала к рамовым подшипникам (щупом толщиной 0,03 мм).

Раскеп – разность расстояний между щеками кривошипа 12 при его диаметрально противоположных положениях:

Т = Ɩ1 – Ɩ2

Где:

- Ɩ1 — расстояние между щеками в нижнем положении, а Ɩ2 — в верхнем.

Величина допускаемого раскепа [T] = 0,0001 H (H — ход поршня, мм). Например, при H = 500 мм — [T] = 0,05 мм.

После базирования блока пригоняют компенсирующие подкладки, раму крепят к фундаменту и приступают к сборке остова и деталей движения дизеля. Монтаж заканчивают на плаву, где окончательно измеряют реперные ординаты и раскепы коленчатого вала, которые заносят в формуляр в качестве контрольных величин на период эксплуатации дизеля.

Рекомендуется к прочтению:

Защита корпусных конструкций и судовых помещений

Изготовление и монтаж судовой вентиляции