Изучение и разработка новых высококачественных составов судовых высоковязких топлив с улучшенными экологическими характеристиками, описание свойств исходных компонентов и полученных новых составов судовых топлив, полученные в ходе лабораторных исследований, получили свое подтверждение.

- Получение и исследование в лабораторных условиях продуктов углубленной переработки нефти в качестве компонентов судового высоковязкого топлива

- Исследование углеводородного состава и физико-химических свойств компонентов судового топлива, полученных глубокой вакуумной перегонкой сернистого мазута

- Изучение возможности использования продуктов глубокой вакуумной перегонки тяжелых нефтяных остатков в качестве компонентов топлива

- Исследование эксплуатационных свойств опытных образцов судовых высоковязких топлив методами квалификационной оценки

- Лабораторные исследования коррозионных свойств судовых высоковязких топлив и их компонентов

- Квалификационная оценка антикоррозионных (защитных) свойств судовых высоковязких топлив и их компонентов

- Оценка нагарообразующей способности опытных образцов судовых высоковязких топлив

- Термоокислительная стабильность топлив

- Совместимость опытных и промышленных топлив

- Заключение

В данном материале рассмотрены и описаны методы изучения комплексного состава судовых смесей, с целью разработки и получения сверхновых видов высоковязкого топлива.

Получение и исследование в лабораторных условиях продуктов углубленной переработки нефти в качестве компонентов судового высоковязкого топлива

Исследование углеводородного состава и физико-химических свойств компонентов судового топлива, полученных глубокой вакуумной перегонкой сернистого мазута

В соответствии с наметившейся тенденцией на глубокую переработку нефти в перспективе следует ожидать:

- увеличения в процессе переработки нефтей выработки дистиллятов (прямогонного и вторичного происхождения) за счет соответствующего уменьшения выработки остаточных продуктов;

- увеличения среды вырабатываемых продуктов доли утяжеленных дистиллятов первичного и вторичного происхождения (процессов замедленного коксования и каталитического крекинга);

- утяжеления состава вырабатываемых остаточных продуктов за счет внедрения глубоковакуумной перегонки мазутов.

Такие изменения структуры и состава продуктов требуют пересмотра номенклатуры вырабатываемых промышленностью марок топлив.

В номенклатуре топлив, применяемых в судовых энергетических установках, можно предложить следующие изменения:

- прекращения выработки флотских мазутов Ф-5 и Ф-12 в связи с тем, что эти топлива изготавливаются из остаточных продуктов прямой перегонки нефти;

- прекращения выработки моторного топлива ДТ в связи с утяжелением остаточных продуктов и, таким образом, невозможностью смешения последних с дистиллятами в требуемом для изготовления этого топлива соотношении;

- утяжеления состава таких топлив, как ДМ, экспортные и топочные мазуты, ограничения их выработки в связи с утяжелением состава и уменьшением выхода остаточных продуктов.

Таким образом, в связи с углублением переработки нефти возникает объективная необходимость в проведении исследований по обновлению номенклатуры вырабатываемых топлив.

При этом в связи с тем, что в перспективе предусматривается широкое внедрение в нефтепереработке деструктивных процессов, в качестве компонента новых топлив целесообразно использовать дистилляты указанных процессов.

Целью настоящих экспериментальных исследований являлось определение оптимального компонентного состава топлива для судовых тихоходных дизелей на основе продуктов глубокой переработки нефти.

Для исследований была отобрана смесь западносибирских сернистых нефтей, перерабатываемая на Ново-Уфимском НПЗ, качественная характеристика которой приведена в табл. 1.

| Таблица 1. Качественная характеристика западносибирской товарной нефти | |

|---|---|

| Показатель | Значение показателя |

| Плотность при 20 °C, кг/м3 | 893 |

| Молекулярная масса | 290 |

| Кинематическая вязкость, мм2/с (сСт): при 20 °C при 50 °C | 36,21 12,43 |

| Коксуемость, % | 6,8 |

| Массовая доля серы, % | 2,9 |

На пилотной установке БашНИИНП разгонкой мазута вышеназванной нефти были получены газойлевые фракции с пределами кипения: фр. 350…500 °C, фр. 350…540 °C, фр. 350…580 °C (табл. 2).

| Таблица 2. Характеристика тяжелых вакуумных газойлей из смеси сернистых западносибирских нефтей | |||

|---|---|---|---|

| Показатель | Вакуумный газойль | ||

| Фр. 350-500 °C | Фр. 350-540 °C | Фр. 350-580 °C | |

| Плотность при 20 °C, кг/м3 | 914 | 921 | 927 |

| Вязкость кинематическая, при 50 °C, мм2/с | 4,55 | 5,71 | 8,90 |

| Температура застывания, °C | +30 | +34 | +38 |

| Масс. доля мех. примесей, % | 0,0047 | 0,0042 | 0,0040 |

| Массовая доля серы, % | 1,62 | 1,65 | 1,80 |

| Коксуемость, % | 0,23 | 0,43 | 1,25 |

| Массовая доля твердых парафинов, (-21 °C), % | 7,31 | 6,08 | 5,97 |

| Температура плавления, °C | 53 | 57 | 59 |

| Фракционный состав: до 300 °C выкипает, % об. до 360 °C выкипает, % об. до 400 °C выкипает, % об. до 420 °C выкипает, % об. до 450 °C выкипает, % об. до 480 °C выкипает, % об. до 500 °C выкипает, % об. | 2 7 26 40 65 90 94 | 0,5 5 22 35 53 78 85 | – 2 14 25 43 56 76 |

| Групповой углеводородный состав, % : парафино-нафтеновые ароматические в т. ч.: легкие средние тяжелые смолы | 44,2 52,8 17,0 32,2 3,6 3,0 | 42,8 53,6 15,6 30,0 8,0 3,6 | 38,2 57,4 14,8 31,0 11,6 4,4 |

Анализ физико-химических свойств полученных тяжелых вакуумных газойлей показал, что все фракции удовлетворяют требованиям на Основные характеристики дизельного топлива, влияющие на его качествосудовое топливо для тихоходных дизелей по всем показателям, корме температуры застывания, которая находится в пределах +30…+38 °C против норма +25 °C (не выше).

По таким важным показателям, как массовая доля серы, вязкость, коксуемость, содержание механических примесей, вакуумные газойли имеют большой запас качества.

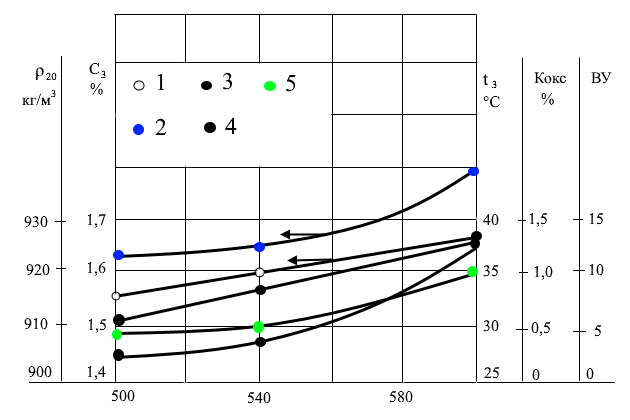

Из рис. 1 видно, что с утяжелением фракционного состава в вакуумных газойлях увеличивается содержание серы с 1,62 % до 1,70 %, вязкость с 4,55 до 8,9 °ВУ, коксуемость с 0,23 % до 1,05 %. Следует отметить, что с увеличением глубины отбора резное повышение содержания серы и коксуемости наблюдается в интервале температур 540…580 °C.

1 – плотность; 2 – содержание серы; 3 – температура застывания; 4 – коксуемость; 5 – вязкость

Для снижения температуры застывания вакуумных газойлей с целью изготовления из них Исследование физико-химических свойств судовых высоковязких топливсудовых высоковязких топлив были использованы депрессоры и низкозастывающие компоненты. В качестве депрессоров были использованы тяжелые нефтяные остатки, выкипающие выше 50 ток (ДКО), крекинг-остаток из гудрона (КО) и гудрон (ГЗ), качество которых приведено в табл. 3.

| Таблица 3. Качество нефтяных остатков до и после глубокой вакуумной перегонки (ГВП) | ||||||

|---|---|---|---|---|---|---|

| Показатель | ДКО | КО | ГЗ | |||

| Исходный | После ГВП выше 500 °C | Исходный | После ГВП выше 500 °C | Исходный | После ГВП выше 500 °C | |

| Плотность при 20 °C, кг/м3 | 1083 | 1230 | 980 | 1010 | 960 | 985 |

| Вязкость условная при 100 °C, °ВУ | 4,03 | – | 7,84 | – | ||

| Коксуемость, % | 33,33 | 12,55 | 15,70 | 10,10 | 14,20 | |

| Зольность, % | 0,025 | 0,03 | 0,03 | 0,054 | 0,02 | 0,067 |

| Массовая доля серы, % | 2,86 | 2,63 | 2,04 | 2,47 | 2,35 | 2,60 |

| Температура вспышки, °C | 206 | 139 | 296 | 134 | 312 | |

| Молекулярная масса | 363 | 416,8 | – | 512 | – | |

| Температура застывания, °C | +28 | -6 | +24 | +22 | +28 | |

| Групповой углеводород состав, % масс.: масла смолы асфальтены карбены, карбоиды | 71,75 17,0 10,83 0,42 | 50,6 24,5 24,1 0,30 | 64,6 29,0 6,39 0,01 | 57,2 32,5 10,23 0,07 | 73,5 23,8 2,60 0,10 | 60,7 35,0 4,26 0,04 |

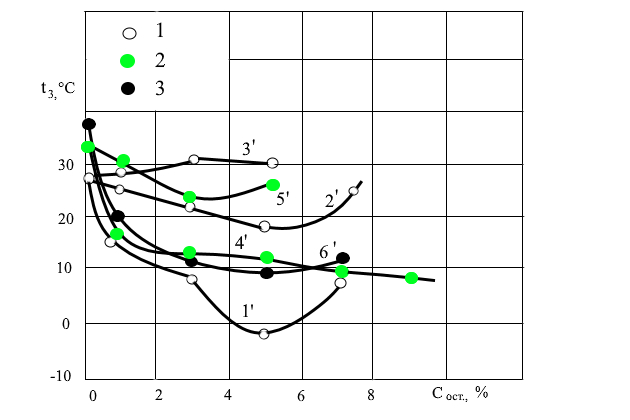

Была определена температура застывания вакуумных газойлей фр. 350…500 °C, фр. 350…540 °C, фр. 350…580 °C в смеси с нефтяными остатками, изменение которой приведено на рис. 2.

1 – фр. 350-500 °C; 2 – фр. 350-540 °C; 3 – фр. 350-580 °C 1′, 4′, 6′ – ДКО; 2′, 5′ – КО; 3′ – ГЗ

Добавление к вакуумному газойлю фр. 350…500 °C ДКО привело к резкому снижению температуры застывания. Глубина депрессии при содержании этого состава в количестве 5 % составила 31 °C, т. е. температура застывания фракции снизилась с +30 до -1 °C. Дальнейшее увеличение содержания ДКО повысило температуру застывания фр. 350…500 °C.

Добавление и вакуумному газойлю гудрона показало, что депрессорными свойствами он не обладает; уже при трехпроцентном его содержании температура застывания вакуумного газойля фр. 350…500 °C повысилась на один градус.

Значительно снизилась температура застывания вакуумного газойля фр. 350…540 °C при добавлении к нему 5 % ДКО (с +34 до +7 °C).

При добавлении к фр. 350…540 °C 3 % КО температура застывания снизилась до +23 °C. Дальнейшее увеличение количества этого остатка повысило температуру застывания газойля. С +38 до +9 °C снизилась температура застывания вакуумного газойля фракции 350…500 °C при добавлении к нему 5 % ДКО. Действием КО на фр. 350…380 °C удалось снизить температуру застывания только до +27 °C, что выше нормы.

Из рис. 2 также хорошо видно, что наилучшими депрессорными свойствами обладает ДКО и при добавлении его в количестве 1 % предоставляется возможность снизить температуру застывания топлива до требуемых норм (+15…19 °C), а при добавлении КО в количестве 3 % – лишь до +23…27 °C.

Следует отметить, что при добавлении нефтяных остатков коксуемость вакуумных газойлей повышается, но незначительно. Так, например, пятипроцентное содержание ДКО повысило коксуемость с 0,23 до 1,88 % у фр. 350…500 °C, с 0,43 до 2,07 %, у фр. 350…540 °C, с 1,25 до 2,85 %, у фр. 350…580 °C, при таком же количестве КО – до 1,0, 1,19 и 1,97 % соответственно.

Помимо применения нефтяных остатков для снижения температуры застывания тяжелых вакуумных газойлей, используемых в качестве базовых компонентов судовых высоковязких топлив, а также с целью расширения их ресурсов, были выбраны средние дистилляты каталитического крекинга и замедленного коксования. Керосино-газойлевые фракции этих процессов с большим запасом качество удовлетворяют требованиям на судовое топливо для тихоходных дизелей.

Для получения топлива с температурой застывания +25 °C компаундированием вакуумного газойля с КГФ каталитического крекигна необходимое количество последнего составляет 21 % в случае смешения с фр. 350…500 °C, 25 % – с фр. 350…540 °C, 43 % – с фр. 350…580 °C; количество КГФ замедленного коксования составляет 20,30 и 43 % соответственно.

Из представленных данных (табл. 4 и 5) видно резкое снижение температуры застывания КГФ каталитического крекинга при смешении с ним 40 % КО, выкипающего выше 500 ° (с +6 до -9 °C). Коксуемость же повысилась с 0,04 до 6,3 % что в пределах нормы для судового тяжелого топливо (не выше 10 %).

| Таблица 4. Изменение качественных показателей КГФ каталитического крекинга от количества вводимых нефтяных остатков | ||

|---|---|---|

| Наименование показателя | Остаток после ГВП | |

| Крекинг-остаток выше 500 °C | Гудрон выше 500 °C | |

| Массовая доля остатка, % | 0 10 30 40 | 10 30 40 |

| Температура застывания, °C | +6 +1 -5 -9 | +3 +7 +7 |

| Коксуемость, % | 0,04 1,61 4,74 6,30 | 1,46 4,19 5,7 |

Добавление гудрона выше 500 °C незначительно снизило температуру застывания КГФ каталитического крекинга: с +6 до +3 °C при концентрации гудрона 10 % (табл. 5).

| Таблица 5. Изменение качественных показателей КГФ замедленного коксования от количества вводимых нефтяных остатков | ||

|---|---|---|

| Наименование показателя | Остаток после ГВП | |

| Крекинг-остаток выше 500 °C | Гудрон выше 500 °C | |

| Массовая доля остатка, % | 0 10 30 40 | 10 30 40 |

| Температура застывания, °C | +2 -11 -11 -11 | -7 -7 -7 |

| Коксуемость, % | 0,46 1,98 5,03 6,57 | 1,83 4,58 5,95 |

При дальнейшем увеличении содержания остатка температура застывания смеси повысилась. Коксуемость в экстремальной точке (10 %-ной концентрации гудрона) равна 1,46 %.

Для максимального снижения температуры застывания КГФ замедленного коксования (с +2 до -11 °C) потребовалось лишь 10 % КО. Дальнейшее увеличение его количества не снизило температуру застывания. Коксуемость смеси при 10 %-ном содержании КО составила 1,98 %.

Гудрон в том же количестве снизил температуру застывания КГФЗК до -9 °C. При дальнейшем увеличении концентрации гудрона, она повысилась. Коксуемость, как и в предыдущих случаях, с увеличением количества остатка, увеличилась. При температуре застывания смеси -7 °C коксуемость равна 1,83 %.

Следует отметить, что коксуемость при увеличении количества нефтяных остатков во всех случаях возросла и удовлетворяет нормам на судовое топливо «легкое» (не выше 7 %) при содержании гудрона в смесях с КГФ, равном 40 % (с КГФ каталитического крекинга – 5,70 %, с КГФ замедленного коксования – 5,95 %), при содержании КО – в количестве 40 % (с КГФКК – 6,3 %, с КГФЗК – 6,57 %).

Анализ физико-химических свойств и состава нефтяных остатков, выкипающих при температуре свыше 500 °C, после глубокой вакуумной перегонки (см. табл. 3) позволил сделать вывод о возможности использования их в качестве компонентов судовых топлив в смеси с КГФ каталитического крекинга и замедленного коксования.

Изучение возможности использования продуктов глубокой вакуумной перегонки тяжелых нефтяных остатков в качестве компонентов топлива

В условиях дальнейшего развития автомобильного и другого промышленного транспорта скоординировать потребности в определенных видах топлив с современным уровнем добычи и качеством получаемых нефтей позволило широкое развитие процессов глубокой переработки нефти – гидрогенизационных, крекинга, коксования, которые обеспечивают получение из нефтяные остатков дополнительного количества компонентов моторных топлив.

В лабораторных условиях при остаточных давлении 2 мм рт. ст. проведена глубокая вакуумная перегонка трех видов сырья, отобранного с промышленных установок НУНПЗ: остатки после вакуумной перегонки мазута из смеси сернистых западносибирских нефтей (гудрон) плотностью при 20 °C – 960 кг/м3 и остатков после термического крекирования дистиллятного остаточного сырья с различной глубиной отбора жидких дистиллятов (до 450, 480 и 500 °C). Гудрон (ГЗ), дистиллятный крекинг-остаток (ДКО) и остаточный крекинг-остаток из гудрона (КО) имеют свойства, приведенные в табл. 6.

| Таблица 6. Физико-химические свойства тяжелых нефтяных остатков (НУНПЗ) | |||

|---|---|---|---|

| Показатели | ГЗ | КО | ДКО |

| Вязкость условная, °ВУ при 80 °C при 100 °C | – | 6,47 | – |

| Массовая доля механических примесей, % | 0,01 | 0,01 | 0,04 |

| Массовая доля серы, % | 2,37 | 2,17 | 2,95 |

| Зольность, % | 0,02 | 0,02 | 0,04 |

| Коксуемость, % | 8,4 | 11,2 | 15,8 |

| Температура вспышки, определенная в открытом тигле, °C | 258 | 140 | 180 |

| Температура застывания, °C | 23 | -2 | 19 |

| Плотность при 20 °C, кг/м3 | 972 | 980 | 1087 |

| Фракционный состав: начало кипения, °C до 300 °C перегоняется, % об. до 350 °C перегоняется, % об. до 400 °C перегоняется, % об. до 420 °C перегоняется, % об. до 450 °C перегоняется, % об. до 480 °C перегоняется, % об. до 500 °C перегоняется, % об. | 255 1 2 3 5 8 17 40 | 168 9 14 16 13 29 38 54 | 245 2 5 7 20 29 45 68 |

Дистиллятный крекинг-остаток, полученный при термическом крекировании дистиллятного высокоароматизированного сырья (смесь экстрактов и тяжелого газойля каталитического крекинга), характеризуется наибольшей плотностью, вязкостью, коксуемостью и более высоким содержанием серы, чем остаток после вакуумной перегонки мазута (гудрон) и остаточный крекинг-остаток из гудрона.

Такое различие в качественных показателях исследуемых нефтяных остатков, очевидно, обусловлено высокой ароматизованностью дистиллятного крекинг-остатка и более высоких содержанием в нем смол (29,0 %) и асфальтенов (10,83 %) по сравнению с КО и ГЗ. Концентрация смол и асфальтенов в последних соответственно равна 22,0…23,8 % масс. и 6,20…2,70 % масс. При этом выход и свойства полученных вакуумных остатков различны и зависят от природы исходного сырья (нефтяного остатка) и глубины отбора фракций. Выход продуктов, образующихся в процессе вакуумной перегонки нефтяных остатков, а также изменение качественных показателей получаемых жидких продуктов в зависимости от природы сырья и глубины отбора фракций, представлены в табл. 7…9.

| Таблица 7. Качество газойлей после глубокой вакуумной перегонки гудрона | |||

|---|---|---|---|

| Показатель | Вакуумные отгонки | ||

| Фракция НК-450 °C | Фракция НК-480 °C | Фракция НК-500 °C | |

| Выход на гудрон, % масс. | 12,19 | 17,80 | 19,78 |

| Плотность при 20 °C, кг/м3 | 920 | 921 | 923 |

| Вязкость условная, °ВУ, при 50 °C | 1,89 | 2,83 | 2,92 |

| Соответствующая ей кинематическая, мм2/с | 10,26 | 19,00 | 19,70 |

| Температура застывания, °C | +18 | +25 | +25 |

| Коксуемость, % | 0,034 | 0,075 | 0,082 |

| Массовая доля серы, % | 1,43 | 1,62 | 1,75 |

| Массовая доля механических примесей, % | отс. | отс. | отс. |

| Температура вспышки, °C | 86 | 102 | 100 |

| Зольность, % | 0,03 | 0,007 | 0,01 |

| Фракционный состав: начало кипения, °C до 300 °C перегоняется, % до 350 °C перегоняется, % до 400 °C перегоняется, % до 420 °C перегоняется, % до 450 °C перегоняется, % до 480 °C перегоняется, % конец кипения | 166 17 24 49 75 94 – 468 | 160 9 15 45 60 82 97 482 | 158 9 14 40 60 80 96 492 |

Значительный интерес представляет сравнение выхода и свойств суммарных жидких продуктов, получаемых глубоковакуумной перегонкой нефтяных остатков первичного и вторичного происхождения. Так, по сравнению с вакуумным газойлем, из гудрона наиболее тяжелый жидкий продукт образуется в процессе перегонки дистиллятного крекинг-остатка. Это связано с более высокой плотностью исходного сырья – ДКО при одинаковой глубине отбора и условиях перегонки. Наиболее легкий жидкий продукт образуется в процессе перегонки гудрона. Данные о качестве исходного сырья и полученных газойлевых фракций позволяют сделать вывод о том, что в результате вакуумной перегонки крекинг-остатков, наряду с повышенным выходом жидких продуктов, наблюдается снижение их качества.

В табл. 7…9 дана коксуемость различных вакуумных газойлей в зависимости от глубины их отбора. Коксуемость газойлей из ДКО в 10 раз выше, чем соответствующих фракций газойля из гудрона и более чем в 3 раза выше, чем газойлей из КО.

Важным свойством получаемых жидких продуктов является и содержание в них серы. Все чисто термические нефтяные остатки дают жидкие продукты с содержанием серы, близким к содержанию ее в исходном крекинг-остатке (2,04…2,86 % масс.). Глубоковакуумная перегонка ДКО дает продукт, содержащий около 3 % масс. серы, а использование в качестве исходного сырья гудрона позволяет получить жидкий продукт с существенно более низким содержанием серы (1,4…1,6 % масс.).

Наибольшей вязкостью обладают газойли из ДКО, особенно газойли, выкипающие выше 480 °C. Такое распределение газойлевых фракций по вязкости связано с уровнем вязкости исходного остаточного сырья, подвергнутого вакуумной перегонке (табл. 8).

| Таблица 8. Качество газойлей после глубокой вакуумной перегонки дистиллятного крекинг-остатка | |||

|---|---|---|---|

| Показатель | Вакуумные отгоны | ||

| Фракция НК-450 °C | Фракция НК-480 °C | Фракция НК-500 °C | |

| Выход на крекинг-остаток, % масс. | 20,82 | 29,27 | 39,06 |

| Плотность при 20 °C, кг/м3 | 1025 | 1035 | 1047 |

| Вязкость условная, °ВУ, при 50 °C | 4,35 | 6,44 | 11,6 |

| Соответствующая ей кинематическая, мм2/с | 31,25 | 47,29 | 86,04 |

| Температура застывания, °C | +12 | +14 | +16 |

| Коксуемость, % | 0,337 | 0,357 | 0,890 |

| Массовая доля серы, % | 3,04 | 3,04 | 3,06 |

| Массовая доля механических примесей, % | отс. | отс. | отс. |

| Температура вспышки, °C | 104 | 104 | 172 |

| Зольность, % | отс. | 0,003 | 0,009 |

| Фракционный состав: начало кипения, °C до 300 °C перегоняется, % об. до 350 °C перегоняется, % об. до 400 °C перегоняется, % об. до 420 °C перегоняется, % об. до 450 °C перегоняется, % об. до 480 °C перегоняется, % об. конец кипения | 233 4 11 65 84 98 – 455 | 255 2,5 10 52 80 95 – 474 | 230 1 5 35 60 87 93 496 |

Наименьшей температурой застывания обладают газойлевые фракции из ДКО, и в зависимости от глубины отбора она изменяется незначительно от +12 °C, для фракции с концом кипения 450 °C, до +16 °C для фракции с концом кипения 500 °C.

Наибольшей температурой застывания обладают вакуумные газойли, полученные из гудрона (от +18 °C до +26 °C). Температура застывания газойлей из остаточного крекинг-остатка находятся в пределах от +10 до +20 °C (табл. 9).

| Таблица 9. Качество газойлей после глубокой вакуумной перегонки крекинг-остатка из гудрона | |||

|---|---|---|---|

| Показатель | Вакуумные отгоны | ||

| Фракция НК-450 °C | Фракция НК-480 °C | Фракция НК-500 °C | |

| Выход на крекинг-остаток, % масс. | 23,36 | 24,62 | 26,94 |

| Плотность при 20 °C, кг/м3 | 931 | 936 | 937 |

| Вязкость условная, °ВУ, при 50 °C | 1,66 | 1,96 | 1,98 |

| Соответствующая ей кинематическая, мм2/с | 7,97 | 11,03 | 11,2 |

| Температура застывания, °C | +10 | +20 | +20 |

| Коксуемость, % | 0,105 | 0,108 | 0,208 |

| Массовая доля серы, % | 1,70 | 2,0 | 2,15 |

| Массовая доля механических примесей, % | отс. | отс. | отс. |

| Температура вспышки, °C | 100 | 102 | 104 |

| Зольность, % | 0,002 | 0,004 | 0,006 |

| Фракционный состав: начало кипения, °C до 300 °C перегоняется, % до 350 °C перегоняется, % до 400 °C перегоняется, % до 420 °C перегоняется, % до 450 °C перегоняется, % до 480 °C перегоняется, % конец кипения | – 21 36 67 81 96 – 465 | 168 16 29 56 72 90 – 475 | 168 16 28 55 71 88 95 496 |

В табл. 10 дан сопоставительный анализ группового углеводородного состава полученных вакуумных газойлей. Из приведенных данных видно, что с увеличением глубины отбора содержание ароматических углеводородов в вакуумных отгонах из всех видов сырья увеличивается, проходя через экстремальные точки, а парафинонафтеновых углеводородов во всех случаях монотонно убывает.

| Таблица 10, а. Групповой углеводородный состав вакуумных отгонов различной глубины, полученных из нефтяных остатков | ||||||

|---|---|---|---|---|---|---|

| Показатель | ГЗ | КО | ||||

| Фракция НК-450 °C | Фракция НК-480 °C | Фракция НК-500 °C | Фракция НК-450 °C | Фракция НК-480 °C | Фракция НК-500 °C | |

| Парафино-нафтеновые углеводороды, % | 46,80 | 43,92 | 42,70 | 45,00 | 45,64 | 40,71 |

| Ароматические углеводороды, % легкие средние тяжелые | 47,78 18,41 10,85 18,52 | 52,88 26,41 9,47 17,00 | 50,00 23,40 7,68 18,92 | 50,60 15,70 10,77 24,13 | 48,95 18,63 6,59 23,73 | 53,17 15,41 9,31 28,45 |

| Смолы, % | 5,42 | 3,2 | 7,30 | 4,40 | 5,41 | 6,12 |

Однако это, казалось бы, незначительное количественное изменение углеводородного состава вакуумных газойлей в пределах исследуемых отборов фракций одной и той же природы ведет к существенным изменениям качественных показателей последних, обусловленных происходящими в их сложными коллоидно-химическими процессами. Основной структурной единицей исследуемых отгонов служат смолистые вещества, концентрация которых в каждом конкретном случае изменяется более чем в 1,5 раза (табл. 10 б).

| Таблица 10, б. Групповой углеводородный состав вакуумных отгонов различной глубины, полученных из нефтяных остатков | |||

|---|---|---|---|

| Показатель | ДКО | ||

| Фракция НК-450 °C | Фракция НК-480 °C | Фракция НК-500 °C | |

| Парафино-нафтеновые углеводороды, % | 17,20 | 15,15 | 10,06 |

| Ароматические углеводороды, % легкие средние тяжелые | 73,68 4,48 8,15 61,05 | 83,30 8,97 6,86 67,45 | 78,69 5,13 8,30 65,26 |

| Смолы, % | 9,12 | 7,55 | 11,25 |

При этом следует отметить, что вакуумные газойли, полученные из ДКО, по углеводородному составу резко отличаются от соответствующих фракций из КО и гудрона.

В отличие от последних они характеризуются высокой степенью ароматизованности. Содержание же парафино-нафтеновых углеводородов в газойлях из ДКО значительно ниже.

В табл. 11 (а, б) представлена коксуемость нефтяных остатков различной глубины отбора и природы сырья. Высокую коксуемость имеют остатки от перегонки ДКО. Коксуемость остатков, полученных от перегонки КС и гудрона, в 2 раза ниже, чем соответствующих остатков из ДКО.

| Таблица 11, а. Количество остатков глубокой вакуумной перегонки гудрона и крекинг-остатков | ||||||

|---|---|---|---|---|---|---|

| Показатель | ГЗ | КО | ||||

| Остаток выше 450 °C | Остаток выше 480 °C | Остаток выше 500 °C | Остаток выше 450 °C | Остаток выше 480 °C | Остаток выше 500 °C | |

| Выход на остаток, % масс. | 87,61 | 82,20 | 80,22 | 76,74 | 75,18 | 71,06 |

| Плотность при 20 °C, кг/м3 | 970 | 974 | 985 | 992 | 1004 | 1010 |

| Вязкость условная при 100 °C | не течет | не течет | не течет | не течет | не течет | не течет |

| Температура размягчения, °C | +20 | +25 | +26 | +20 | +23 | +25 |

| Температура застывания, °C | +20 | +26 | +28 | +20 | +22 | +24 |

| Коксуемость, % | 12,00 | 13,50 | 14,20 | 14,60 | 15,47 | 15,70 |

| Массовая доля серы, % | 2,60 | 2,64 | 2,60 | 2,25 | 2,40 | 2,47 |

| Зольность, % | 0,023 | 0,024 | 0,067 | 0,03 | 0,049 | 0,054 |

| Температура вспышки, °C | 298 | 302 | 312 | 278 | 290 | 296 |

Самое высокое содержание серы наблюдается в остатках от вакуумной перегонки гудрона. Отметим, что в исходных остатках, наоборот, наибольшее содержание серы в ДКО. Следует отметить также, что если содержание серы и гудрона и КО с увеличением глубины их отбора повышается, то в соответствующих остатках ДКО содержание ее, наоборот, снижается (табл. 11, б).

| Таблица 11, б. Количество остатков глубокой вакуумной перегонки гудрона и крекинг-остатков | |||

|---|---|---|---|

| Показатель | ДКО | ||

| Остаток выше 450 °C | Остаток выше 480 °C | Остаток выше 500 °C | |

| Выход на остаток, % масс. | 79,18 | 70,71 | 60,94 |

| Плотность при 20 °C, кг/м3 | 1091 | 1120 | 1230 |

| Вязкость условная при 100 °C | не течет | не течет | не течет |

| Температура размягчения, °C | +50 | +62 | +72 |

| Температура застывания, °C | – | – | – |

| Коксуемость, % | 23,11 | 26,36 | 33,33 |

| Массовая доля серы, % | 2,53 | 2,60 | 2,63 |

| Зольность, % | 0,025 | 0,026 | 0,03 |

| Температура вспышки, ° | 300 | 302 | 305 |

Все исследуемые остатки характеризуются высокой вязкостью и температурой застывания. Вязкость нефтяных остатков с увеличением глубины их отбора резко повышается и при температуре 100 °C как гудроновые, так и крекинговые остатки, теряют свою подвижность.

Температура застывания всех остатков высокая. Исключением является исходный КО, который имеет отрицательную температуру застывания – 6 °C. Все вышеперечисленные свойства исследуемых тяжелых остатков обусловлены природой исходного сырья и глубиной отбора газойлевых фракций. После отбора вакуумных газойлей с концом кипения 500 °C в остатках концентрируются асфальтены и смолы, количество которых в сумме достигает 40…50 %. В углеводородной части остатков преобладают ароматические углеводороды. Доля нафтено-парафиновых углеводородов в остатках невелика (табл. 12).

| Таблица 12. Групповой углеводородный состав тяжелых нефтяных остатков, полученных после глубокой вакуумной перегонки | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Показатель | ГЗ | КО | ДКО | ||||||

| Выше 450 °C | Выше 480 °C | Выше 500 °C | Выше 450 °C | Выше 480 °C | Выше 500 °C | Выше 450 °C | Выше 480 °C | Выше 500 °C | |

| Масла, % | 69,00 | 65,00 | 60,70 | 68,00 | 65,00 | 57,20 | 62,80 | 60,00 | 50,60 |

| Смолы, % | 27,06 | 30,96 | 35,00 | 22,50 | 25,44 | 32,50 | 22,20 | 21,28 | 24,50 |

| Асфальтены, % | 3,90 | 4,00 | 4,26 | 9,44 | 9,50 | 10,23 | 14,93 | 18,00 | 24,10 |

| Карбены и карбоиды | 0,04 | 0,04 | 0,04 | 0,06 | 0,06 | 0,07 | 0,074 | 0,80 | 0,80 |

Таким образом, проведенные исследования показали, что путем глубокой вакуумной перегонки тяжелых нефтяных остатков первичного и вторичного происхождения представляется возможным получить дополнительное количество средних дистиллятных фракций (20…40 % масс. на сырье), увеличить глубину переработки нефти и расширить ресурсы моторных топлив.

В статье «Разработка и внедрение промышленной технологии производства судовых топлив на уфимских НПЗРазработка и внедрение промышленной технологии производства судовых топлив на уфимских НПЗ» проведен широкий комплекс исследований и испытаний продуктов углубленной переработки нефтяных остатков и дистиллятов деструктивных процессов, вырабатываемых на промышленных установках НПЗ уфимской группы, с целью создания на их основе судового высоковязкого топлива (СВТ) в соответствии с требованиями потребителя.

Исследование эксплуатационных свойств опытных образцов судовых высоковязких топлив методами квалификационной оценки

Возможность использования того или иного разработанного состава судового высоковязкого топлива на конкретном двигателе или энергетической установке оценивались нами не только по физико-химическим свойствам, но и ряду показателей, характеризующих их эксплуатационные свойства:

- антикоррозионные (защитные) свойства;

- нагарные свойства;

- термоокислительная стабильность топлива, определяющая его склонность к окислению, коагуляции и выделению в отдельную фазу (седиментация);

- совместимость судовых высоковязких топлив с другими сортами топлив.

Изучение свойств проводилось лабораторными и квалификационными методами оценки, последние из которых разработаны и апробированы на практике в ЦНИИ морского флота (г. Санкт-Петербург) и УГНТУ.

Лабораторные исследования коррозионных свойств судовых высоковязких топлив и их компонентов

Коррозионное разрушение оборудования в процессе хранения, транспорта, топливоподготовки и применения определяется, в первую очередь, свойствами самого топлива, т. е. степенью его агрессивности к металлической поверхности (коррозионные свойства), и способностью защищать ее от коррозионного воздействия окружающей среды (защитные свойства, и в значительно меньшей степени конструктивными особенностями дизельных двигателей). При изучении коррозионных свойств нефтепродуктов необходимо рассматривать две разные системы: нефтепродукт + металл и нефтепродукт + вода + металл.

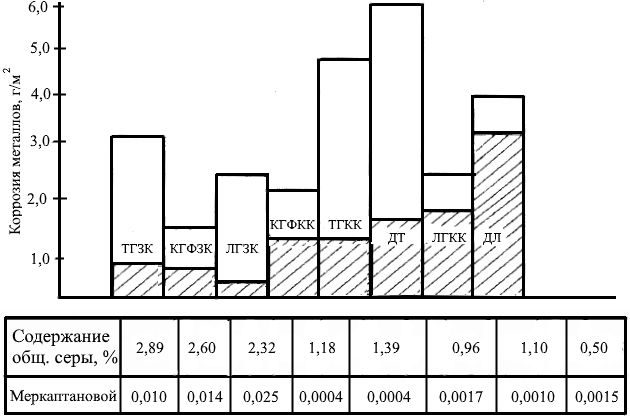

Коррозионные свойства керосино-газойлевых фракций процессов каталитического крекинга и замедленного коксования в сравнении с гидроочищенным и негидроочищенным дизельным топливом прямой перегонки исследовались по ГОСТ 18597-73 (в условиях конденсации воды) и по ГОСТ 20449-95 (высокотемпературный метод). Из анализа результатов исследований, полученных по первому методу (рис. 3), видно, что в присутствии воды коррозионная активность дистиллятов, расположенных по мере уменьшения содержания общей серы, немонотонно возрастает; причем наименьшая величина коррозии 0,23 г/м2 (в условиях конденсации воды) характерна для легкого газойля замедленного коксования (при массовом содержании серы 2,32 %), наибольшая – 3,25 г/м2 для гидроочищенного дизельного топлива с содержанием серы 0,5 % при этом легкий газойль каталитического крекинга (содержание серы 1,1 %) по коррозийной активности занимает промежуточное положение (1,68 г/м2) (рис. 3).

По коррозионной агрессивности тяжелые газойли (и близкие им КГФ) замедленного коксования и каталитического крекинга также различаются между собой: коррозионная активность ТГЗК (с содержанием серы 2,89 %) в два раза меньше коррозионной активности ТГКК (с содержанием серы 1,39 %) и соответственно равна 0,56 г/м2 для первого против 1,12 г/м2 для последнего. Общие полученные результаты можно сказать, что коррозионная активность дистиллятов определяется главным образом видом технологического процесса, в результате которого они вырабатываются. Наименьшей коррозионной активностью обладают все дистилляты деструктивных процессов замедленного коксования и каталитического крекинга, наибольшей – дистилляты (дизельное топливо) прямой перегонки; по возрастанию коррозионной активности (в условиях конденсации воды) исследованные дистилляты можно расположить по процессам в следующий ряд: замедленное коксование – каталитический крекинг – прямая перегонка.

Однако, в исследованных дистиллятах не прослеживается отчетливой зависимости коррозионной активности от содержания меркаптановой серы. Например, коррозионная активность легкого газойля замедленного коксования (0,23 г/%) серы в 14 раз ниже, чем гидроочищенного дизельного топлива (3,25 г/вой и 0,5 % (в 5 раз ниже) общей серы.

По мере нарастания коррозионной активности в условиях конденсации воды исследуемые дистилляты можно расположить в следующий ряд (в скобках указано содержание общей серы): ЛГЗК (2,32 %) – КГФЗК (2,6 %) – ТГЗК (2,89 %) – ТГКК (1,39 %) – КГФКК (1,18 %) – ДТ (0,96 %) – ЛГКК (1,1 %) – ДТГ (0,5 %).

Нетрудно заметить, что по мере возрастания величины коррозии концентрация сернистых соединений в этом же ряду убывает; причем наибольшую коррозионную агрессивность (3,25 г/м2) в условиях конденсации воды проявляется гидроочищенное дизельное топливо, в котором содержание общей серы составило 0,5 %.

Это хорошо видно из значимой обратно пропорциональной связи коррозионной активности дистиллятов (в условиях конденсации воды) с общим содержанием серы, установленной в результате проведения множественного корреляционного анализа. Корректность данной модели подтверждена довольно высокими коэффициентами корреляции (R = 0,88) и критерием Дурбина-Ватсона (D/W = 2,79).

Следовательно, установленное различие в коррозийной активности дистиллятов, очевидно, обусловлено не столько концентрацией, сколько строением и активностью сернистых соединений, а также содержанием смолистых и кислородосодержащих соединений в продукте (или его способностью к окислению), т. е. совокупным влиянием всех вышеперечисленных факторов.

В табл. 13 (а, б) приведены сопоставительные данные по групповому углеводородному составу и коррозионным свойствам исследуемых дистиллятов.

| Таблица 13, а. Состав и коррозионная активность дистиллятов и остатков | ||||

|---|---|---|---|---|

| Нефтепродукты | Отношение углеводородов, П-Н/Аром | Коррозия, г/м2 в условиях | S, % | |

| конд. воды | выс. темп | |||

| Дизельная фракция (прямогонная) | 2,135 | 1,53 | 6,36 | 0,96 |

| Легкий газойль ЗК | 1,095 | 0,23 | 2,44 | 2,32 |

| Тяжелый газойль ЗК | 1,173 | 0,56 | 3,17 | 2,89 |

| Керосино-газойлевая фракция КК | 1,042 | 1,12 | 4,71 | 1,39 |

| Дизельное топливо (товарное) | 3,09 | 3,25 | 3,96 | 0,50 |

| Гудрон | 0,51 | 5,29 | 2,28 | |

| Легкий газойль КК | 1,316 | 1,68 | 2,41 | 1,10 |

| Тяжелый газойль КК | 1,025 | 1,12 | 4,71 | 1,39 |

Характерно, что по второму методу (ГОСТ 20449-75), оценивающему химическую коррозию, коррозионная активность дистиллятов деструктивных процессов значительно выше (в 1,4…11 раз) и находится на одном уровне с гидроочищенным дизельным топливом с серой 0,50 (3,96 г/м2) (табл. 13, б).

| Таблица 13, б. Состав и коррозионная активность дистиллятов и остатков | ||||||

|---|---|---|---|---|---|---|

| Нефтепродукты | Групповой углеводородный состав, % | |||||

| П.-Н. | Аром. | Моноаром. | Биаром. | Полиаром. | Смолы | |

| Дизельная фракция (прямогонная) | 68,1 | 31,6 | 10,4 | 21,2 | – | 0,30 |

| Легкий газойль ЗК | 50,9 | 46,5 | 5,1 | 26,0 | 15,4 | 2,60 |

| Тяжелый газойль ЗК | 53,0 | 45,2 | 5,0 | 18,0 | 22,2 | 1,80 |

| Керосино-газойлевая фракция КК | 36,0 | 59,2 | 8,2 | 17,2 | 33,8 | 4,80 |

| Дизельное топливо (товарное) | 75,4 | 24,4 | 11,8 | 12,6 | – | 0,20 |

Синергетический эффект при этом наблюдается для балансовой смеси керосино-газойлевых фракций каталитического крекинга и коксования; коррозионная активность КГФ вторичных процессов ниже коррозионной активности каждого из составляющей ее компонентов (легкий и тяжелый газойли). Так, величина коррозии составила для КГФКК – 2,09 г/м2 и КГФЗК – 1,31 г/м2, что соответственно в 1,2…1,9 раза ниже, чем для ЛГКК – 2,41 г/м2 и ЛГЗК – 2,44 г/м2, и соответственно в 2,2…2,4 раза ниже, чем для ТГКК – 4,71 г/м2 и ТГЗК – 3,17 г/м2 (см. табл. 13 (а, б)).

По мере возрастания коррозионной агрессивности при высоких температурах (химическая коррозия) их можно расположить в ряд (в скобках указано содержание общей серы): КГФЗК (2,60 %) – ЛГКК (1,10 %) – КГФКК (1,18 %) – ЛГКК (1,10 %) – ЛГЗК (2,32 %) – ТГЗК (2,89 %) – ТГКК (1,39 %) – ДТП (0,96 %).

Отсюда видно наличие экстремальной зависимости между рассматриваемыми факторами, что подтверждается отсутствием значимой корреляции между ними при данных условиях.

Приведенная статистическая обработка экспериментальных данных позволила установить значимую корреляцию между параметром «коррозионная активность» (в присутствии воды и без нее) дистиллятов и такими независимыми параметрами, как: содержание серы, ванадия, ароматических углеводородов и коксуемость (табл. 14).

| Таблица 14. Уравнения регрессии для коррозии дистиллятов | ||

|---|---|---|

| Регрессионная модель | Оценки | |

| R | D/W | |

| В условиях конденсации воды: 1. У (H2O) = 1,812 – 0,594 (S %) 2. У (H2O) = 0,068 + 6,135 · 104 (Va %) | 0,64 0,89 | 2,57 1,66 |

| В условиях высоких температур: 3. У (T) = 257,549 – 2,314 (П-Н, %) – 2,889 (AP, %) – 0,1066 (Биаром., %) 4. У (T) = 6,198 – 11,623 (Кокс., %) 5. У (T) = 1,997 + 1,557 · 105 (Va, %) | 0,96 0,94 0,917 | 1,86 2,96 1,66 |

Таким образом, в результате корреляционного анализа установлена достаточно сильная обратно пропорциональная связь коррозионной активности дистиллятов с их углеводородным составом. Во-первых, чем больше содержание ароматических, в том числе бициклических углеводородов, менее склонных к окислению (а при определенных концентрациях играющих роль естественных антиокислителей), тем меньше коррозионная агрессивность дистиллятов при повышенных температурах, т. е. дистилляты вторичных процессов (коксования каталитического крекинга) менее коррозионно-агрессивны, чем дистилляты прямой перегонки (см. табл. 14).

Во-вторых, установлена обратная связь коррозионной агрессивности дистиллятов с их коксуемостью, которая косвенно характеризует углеводородный состав дистиллята: она тем ниже, чем больше в дистилляте ароматических (особенно полициклических) углеводородов и смол, и соответственно выше коксуемость.

Следовательно, наибольшей коррозионностью обладает прямогонная дизельная фракция (6,36 г/м2), наименьшей – КГФЗК (1,31 г/м2), промежуточное положение занимает КГФКК (2,09 г/м2). Корректность данных моделей подтверждена довольно высокими коэффициентами корреляции (R = 0,94…0,96) и критерием Дурбина-Ватсона (D/W = 1,86…2,96), приведены в табл. 14.

В табл. 15 приведены наиболее значимые корреляционные зависимости коррозии нефтяных остатков от ряда независимых параметров: плотность, содержание общей серы, асфальтенов, ванадия и других.

| Таблица 15. Уравнение регрессии для коррозии остатков | ||

|---|---|---|

| Регрессионная модель | Оценки | |

| R | D/W | |

| В условиях конденсации воды: 1. У (H2O) = 1,812 – 0,594 (S %) 2. У (H2O) = -2,138 + 0,237 · 103 · (ρ204) + 3,059 · 102 (Si, %) | 0,64 0,997 | 2,57 2,04 |

| В условиях высоких температур: 3. У (T) = -1,512 + 1,097 (Асф., %) 4. У (T) = -15,529 – 235,734 (Va, %) – 4,077 · 104 (Mg, %) | 0,999 0,007 | 1,967 0 |

Таким образом, проведенный статистический анализ подтвердил существование обратно пропорциональной зависимости коррозионных свойств (в условиях конденсации воды) не только дистиллятных, но и остаточных компонентов, а также самих топливных компаундов от общего содержания в них сернистых соединений.

Необходимо заметить, что коррозионная активность тяжелых остаточных компонентов (ГЗ – 0,25 г/м2 и КО – 0,51 г/м2) в условиях конденсации воды находится на одном уровне со вторичными газойлями коксования и несколько ниже газойлей каталитического крекинга (см. табл. 13). Причем, чем выше плотность остатка (в скобках указана ее величина), в данном случае косвенно оценивающая концентрацию в нем асфальто-смолистых, а следовательно и коррозионно-агрессивных компонентов, тем хуже его защитные свойства (табл. 16, а) при данных условиях, которые по мере их убывания образуют следующую последовательность (коррозия в условиях конденсации воды в ряду возрастает): ГЗ (900 г/м2) – ВКО (1020 кг/м2) – КО (980 кг/м2) – А (1056 кг/м2).

| Таблица 16, а. Коррозионные свойства нефтяных остатков | ||||

|---|---|---|---|---|

| Нефтепродукты | Массовая доля серы, % | Коррозия, г/м2 в условиях | Коксуемость, % | |

| конд. воды | выс. темп. | |||

| Гудрон ГЗ | 2,12 | 0,25 | 1,45 | 10,1 |

| Крекинг-остаток | 2,28 | 0,51 | 5,29 | 12,6 |

| Вакуумный крекинг-остаток | 2,73 | 0,42 | 1,56 | 17,4 |

| Асфальт | 2,98 | 0,70 | 2,10 | 16,5 |

Коэффициент множественной корреляции для взаимодействия «коррозионная активность – плотность» тяжелых остатков равен 0,997.

Величина коррозии при высокой температуре для тяжелых остатков на порядок выше ее величины в условиях конденсации воды и составила 1,45 и 5,29 г/м2 для ГЗ и КО (против 0,25 и 0,51 г/м2) соответственно. Для высокотемпературной коррозии установлена прямая корреляционная связь (R = 0,999; D/W = 1,967) между величиной коррозии, вызываемой гудроном – ГЗ, крекинг-остатком КО и содержанием в них асфальтенов. Для более широкой выборки объектов исследования значимая корреляция отсутствует, что может быть интерпретировано как наличие экстремальной зависимости между рассматриваемыми факторами, а коррозионный ряд по степени возрастания коррозионной активности остатков (табл. 16, б) будет иметь следующий вид (в скобках указано содержание асфальтенов и коксуемость остатка): ГЗ (2,7 и 10,1 %) – ВКО (9,4 и 17,4 %) – А (11,3 и 16,5 %) – КО (6,2 и 12,6 %).

| Таблица 16, б. Коррозионные свойства нефтяных остатков | ||||

|---|---|---|---|---|

| Нефтепродукты | Плотность, кг/м3 | Содержание, % масс. | Отношение А/См | |

| смол | асфальт. | |||

| Гудрон ГЗ | 960 | 23,8 | 2,7 | 0,113 |

| Крекинг-остаток | 980 | 22,0 | 6,2 | 0,282 |

| Вакуумный крекинг-остаток | 1020 | 22,3 | 9,4 | 0,422 |

| Асфальт | 1056 | 26,5 | 11,3 | 0,422 |

Большой теоретический и практический интерес представляло исследование закономерностей изменения коррозионной активности при смешении дистиллятов с остатками различного происхождения. Были исследованы следующие композиции:

- КГФ каталитического крекинга + гудрон;

- КГФ каталитического крекинга + крекинг-остаток;

- КГФ замедленного коксования + гудрон;

- КГФ замедленного коксования + крекинг-остаток.

Характеристика топливных компаундов приведена в табл. 17 (а, б).

| Таблица 17, а. Коррозионные свойства топливных компаундов | |||||

|---|---|---|---|---|---|

| Состав компаунда | Плотность, кг/м3 | Масс. доля серы, % | Коррозия в условиях | Коксуемость % | |

| конд. воды г/м2 | высоких темп., г/м2 | ||||

| На базе КГФКК 50 % КГФКК + 50 %ГЗ 50 % КГФКК + 50 % КО | 914 931 | 1,81 1,76 | 0,23 0,78 | 2,50 7,32 | 5,15 6,19 |

| На базе КГФЗК 50 % КГФЗК + 50 % ГЗ 50 % КГФЗК + 50 % КО | 954 970 | 2,49 2,44 | 0,34 0,56 | 1,45 1,83 | 5,28 6,45 |

| Товарные топлива ДЛ – 0,5 Мазут 40 Мазут 100 | 845 931 962 | 0,5 2,67 2,75 | 3,25 0,9 1,23 | 3,96 3,65 4,01 | 0,02 7,29 940 |

Оценка коррозионной активности смесей производилась по двум методам: в условиях конденсации воды по ГОСТ 18597-76 и в условиях высоких температур по ГОСТ 20449-75.

Коррозионные свойства топливных компаундов определяются химическим составом, коррозионной агрессивностью обоих смешиваемых компонентов, а также внешними условиями: при низких температурах в условиях конденсации воды она зависит от прочности и толщины образуемого адсорбционного слоя на металлической поверхности, предотвращающего непосредственный контакт последней с коррозионно-агрессивными соединениями нефтепродукта, а при высоких температурах – от термоокислительной стабильности (стабильности к окислению под воздействием температуры и кислорода воздуха) нефтепродукта и концентрации в нем гетероорганических соединений, содержащихся как в самих топливах, так и образующихся при их окислении (сернистые, металлоорганические, асфальто-смолистые, кислородосодержащие соединения, в том числе кислоты, фенолы и т. д.).

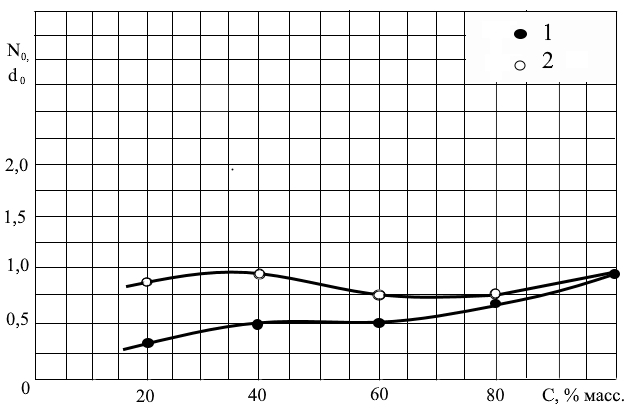

Из представленного видно (рис. 4, табл. 17, б), что коррозионная активность топливных компаундов с КО во всех случаях выше, чем с ГЗ при прочих равных условиях.

| Таблица 17, б. Коррозионные свойства топливных компаундов | ||||

|---|---|---|---|---|

| Состав компаунда | Масла % | Смолы % | Асфальтены % | Отношение Асф./См |

| На базе КГФКК 50 % КГФКК + 50 % ГЗ 50 % КГФКК + 50 % КО | 76,0 61,58 | 21,7 33,3 | 2,30 4,13 | 0,106 0,124 |

| На базе КГФЗК 50 % КГФЗК + 50 % ГЗ 50 % КГФЗК + 50 % КО | 77,65 71,0 | 18,0 26,8 | 2,24 4,35 | 0,124 0,162 |

| Товарные топлива ДЛ – 0,5 Мазут 40 Мазут 100 | 99,9 85,0 82,8 | 0,1 11,5 12,0 | – 3,5 5,2 | 0 0,304 0,433 |

Причем коррозионная активность смесей дистиллятов с остатками не подчиняется закону отклонение от этого закона в сторону усиления или уменьшения коррозионности, в отдельных случаях доходящее до 100 %: КГФКК усиливает коррозионную активность остатков (особенно КО) в присутствии воды при низких температурах и без нее при высоких температурах, тогда как КГФЗК ее ослабляет (см. табл. 17).

Более высокая концентрация легко окисляющихся н-алканов (до 50 % масс.) и более низкая концентрация смол (до 20 % масс.) в КГФКК по сравнении с меньшим содержанием н-алканов (36 % масс.) и большим содержанием смол (4,8 % масс.) в КГФЗК (см. табл.) очевидно объясняет обнаруженный синергетический эффект, обусловленный одновременным проявлением двух антикоррозийных механизмов – антиокислительного и защитного при смешении дистиллятов и остатков различной природы и концентраций асфальто-смолистых веществ различного строения. Так известно, что смолистые вещества газойля замедленного коксования обладают более сильно выраженными защитными свойствами (в отношении защиты поверхности металла) по сравнению со смолами газойля каталитического крекинга и дистиллята прямой перегонки.

В то же время их антиокислительные свойства в отношении образования водорастворимых соединений кислого характера проявляются лишь при сравнительно высоких концентрациях.

Смолы газойля каталитического крекинга и дистиллята прямой перегонки, наоборот, обладая более слабыми защитными свойствами, оказывают, по-видимому, антиокислительный эффект в области невысоких концентраций. Однако при содержании их выше оптимального, этот эффект нивелируется за счет увеличения образования продуктов окисления самих смол дистиллята.

Все вышесказанное относится и к нефтяным остаткам вторичного происхождения (крекинг-остаток-КО) и прямой перегонки (гудрон-ГЗ).

Более сильными защитными свойствами обладают вторичные асфальто-смолистые вещества крекинг-остатка, а более сильными антиокислительными – асфальто-смолистые вещества прямогонного гудрона.

При смешении вышеназванных дистиллятов остатками, защитные свойства смеси в основном определяются содержанием смолисто-асфальтеновых соединений газойля замедленного коксования и крекинг-остатка, а антиокислительные (в отношении образования кислых водорастворимых соединений) содержанием смолисто-асфальтеновых соединений газойля каталитического крекинга и гудрона. Следовательно, усиление коррозионной активности остатков при введении в них КГФКК обусловлено слабыми защитными свойствами и увеличением образования продуктов окисления самих смолисто-асфальтеновых соединений при содержании их выше оптимального; ослабление коррозионной активности остатков при введении в них КГФЗК – усилением защитных свойств смолисто-асфальтеновых компонентов смеси и уменьшением образования водорастворимых соединений кислого характера.

Проведенный многофакторный корреляционный анализ позволил установить для исследуемых топливных компаундов наиболее значимые зависимости их коррозионных свойств от следующих независимых факторов: общее содержание серы, коксуемость, содержание металлов в зольных примесях. Наиболее корректные регрессионные модели, отражающие вышеперечисленные корреляционные зависимости, приведены в табл. 18.

| Таблица 18. Регрессионные модели для оценки коррозии топливных компаундов | ||

|---|---|---|

| Регрессионная модель | Оценки | |

| R | D/W | |

| В условиях конденсации воды: У (H2O) = 1,812 – 0,594 (S, %) У (H2O) = 0,514 + 4,238 · 102(Va, %) | 0,64 0,805 | 2,57 2,05 |

| В условиях высоких температур: У (T) = 59,966 – 0,567 (Mg, %) – 2,762 (Кокс, %) У (T) = 12,973 – 0,849 (Кокс., %) | 0,998 0,925 | 2,29 1,75 |

Установленная обратно пропорциональная зависимость величины коррозии от общего количества сернистых соединений в топливных компаундах очевидно обусловлена проявлением их защитных свойств.

Так как вторичные продукты, содержащие большее количество сернистых соединений, обладают лучшей адсорбционной и защитной способностью по отношению к металлической поверхности, чем продукты первичной переработки нефти, величина коррозии первых (в условиях конденсации воды) ниже коррозии последних.

Проведенная статистическая обработка показала также достаточно сильную обратно пропорциональную зависимость коррозионной агрессивности топливных компаундов при высоких температурах от их коксуемости (см. табл. 18): чем выше коксуемость смеси, тем меньше величина коррозии металла, вызываемая воздействием внешних факторов. Поскольку показатель «коксуемости топлива» косвенно характеризует содержание в нем полициклической ароматики и асфальтено-смолистых соединений, его величина оценивает степень защиты металла от коррозии: чем она выше, тем выше степень защиты металлической поверхности от коррозии при высоких температурах.

Выявленную для рассматриваемых систем достаточно сильную, но неоднозначную связь высокотемпературной коррозии металла с коксуемостью и общим содержанием углеводородов (фактор «содержание масел» – М), можно также объяснить одновременным проявлением двух антикоррозионных механизмов – защитного и антиокислительного. Так, величина коррозии тем меньше, чем выше содержание углеводородов (или масел) и, следовательно, ниже содержание не углеводородных асфальто-смолистых соединений, которые при малых концентрациях являются естественными антиокислителями и ингибиторами коррозии. При превышении оптимальных концентраций соединения, служившие ингибиторами, могут оказывать противоположное действие и ускорять окислительные превращения. При этом вступает в силу второй защитный механизм действия этих соединений, оцениваемый взаимодействием «высокотемпературная коррозия – коксуемость».

Важным аспектом Коррозионность горючего в судовых дизеляхкоррозии топливной аппаратуры и резервуаров является присутствие металлоорганических соединений в зольных примесях топлива и его исходных компонентах, которые были определены экспериментально методом эмиссионного спектрального анализа (табл. 19, а).

| Таблица 19, а. Состав и содержание металлов в зольных примесях нефтепродуктов | |||||

|---|---|---|---|---|---|

| Нефтепродукт | Коррозия в условиях | Содержание серы, % | Плотность кг/м3 | Коксуемость, % | |

| конденс. воды | высокой температ. | ||||

| Дистилляты ЛГЗК ТГЗК ТГКК | 0,23 0,56 1,12 | 2,44 3,17 4,71 | 2,32 2,89 1,39 | 878 970 918 | 0,05 1,10 1,10 |

| Остатки ГЗ КО ВКО А | 0,25 0,51 0,42 0,70 | 1,45 5,29 1,56 2,10 | 2,12 2,28 2,73 2,98 | 960 980 1020 1056 | 10,10 12,55 17,40 16,50 |

| Судовые топлива СВТ на базе КО СВТ на базе ВКО СВТ на базе А | 0,78 0,56 0,90 | 7,32 1,83 2,50 | 2,44 2,50 2,10 | 985 989 967 | 7,08 13,80 11,22 |

Наиболее коррозионно-агрессивными элементами, входящими в состав золы топлив, являются ванадий и натрий, причем величина коррозии во много раз увеличивается при их совместном присутствии, если температура превышает 600 °C, что характерно для судовых газотурбинных установок. Присутствие в топливах других зольных элементов с переменной валентностью и сходных по некоторым свойствам с ванадием (никель, железо) существенного влияния на их коррозионную агрессивность не оказывает.

Кроме коррозионно-активных элементов в состав золы топлив входят также и относительно инертные элементы магний, кремний, алюминий. Если учесть, что на основе этих элементов предложена противованадиевые присадки, следует ожидать, что в ряде случаев их присутствие в составе золы может оказать и благоприятное влияние на коррозионную активность топлив и их компонентов (табл. 19, б).

| Таблица 19, б. Состав и содержание металлов в зольных примесях нефтепродуктов | ||||||

|---|---|---|---|---|---|---|

| Нефтепродукт | Содержание зольных элементов, 10-4 % | |||||

| Va | Ni | Na | Ca | Fe | Mg | |

| Дистилляты ЛГЗК ТГЗК ТГКК | 0,018 0,10 0,16 | 0,013 0,020 0,0102 | 3,5 3,0 4,0 | 1,0 1,0 1,2 | 1,7 0,92 1,6 | 0,38 0,38 0,45 |

| Остатки ГЗ КО ВКО А | 95 140 170 170 | 38 43 110 100 | 15 8,7 8,5 13 | 6,1 4,1 3,1 5,9 | 8,0 18 19 37 | 2,4 1,4 2,0 2,2 |

| Судовые топлива СВТ на базе КО СВТ на базе ВКО СВТ на базе А | 36 72 160 | 14 50 87 | 4,3 2,6 9,6 | 2,0 3,5 4,4 | 6,1 5,7 23 | 0,63 0,73 1,8 |

Для исследованных дистиллятов, остатков и топливных компаундов, полученных на их основе, как при низких (в условиях конденсации воды), так и при высоких температурах нами отмечены прямые зависимости коррозионных свойств от концентрации зольных примесей, установленные в результате множественного корреляционного анализа. Наиболее корректные модели, описывающие установленные зависимости были приведены ранее в табл. 14, 15.

Как показал проведенный анализ, полученные регрессионные зависимости защитных свойств топливных компаундов и их исходных компонентов (дистиллятов и остатков) от содержания зольных примесей носят обратный характер: чем выше концентрация коррозионно-агрессивных компонентов (Va и Na), тем больше величина коррозии металла в условиях конденсации воды и хуже защитные свойства продукта.

Однако, связь высокотемпературной коррозии металла в жидкой и паровой фазах испытуемого нефтепродукта для дистиллятных и остаточных компонентов носит прямо пропорциональный характер: коэффициенты перед содержанием ванадия в дистиллятах и остатках входят в регрессионные уравнения в первом случае со знаком «плюс» (К = + 1,557 · 105), во втором – со знаком «минус» (К = -235,734), что очевидно обусловлено преобладанием защитного механизма антикоррозионного действия остатков в последнем случае. Причем, поскольку зольные микропримеси концентрируются в основном в высококипящих нефтяных остатках, показатель содержания металлоорганических соединений тесно связан с содержанием асфальто-смолистых и других гетероорганических соединений, способных к образованию прочных адсорбционно-хемосорбционных слоев на поверхности металла и предотвращению его коррозии (прямого контакта с коррозионно-агрессивными компонентами) при данных условиях. Чем выше содержание последних, тем лучше защитные свойства продукта и меньше величина коррозии металла. С этим очевидно связана и обратно пропорциональная связь высокотемпературной коррозии от содержания ванадия и магния в нефтяных остатках (см. табл. 6), т. к. самое высокое содержание ванадия в золе отмечено у наиболее тяжелых остатков глубокой переработки нефти: КО – 1,4 · 10-2, ВКО – 1,7 · 10-2 и А – 1,7 · 10-2 %. С более высоким содержанием в них асфальто-смолистых компонентов (см. табл. 7) по сравнению с гудроном, содержание ванадия (ГЗ – 9,5-10-3 %) и асфальто-смолистых веществ в котором несколько ниже.

Квалификационная оценка антикоррозионных (защитных) свойств судовых высоковязких топлив и их компонентов

Оценка защитных свойств опытных образцов производилась путем сравнения величины потери массы металлических образцов, последовательно погружаемых в испытуемый (или эталонный) продукт и искусственную морскую воду.

Сущность методики ускоренных испытаний топлив на термическую стабильность заключалась в определении изменения физико-химических показателей топлива после нагревания его при температуре 100 °C в течение 30 часов в приборе ДК-НАМИ. Рассчитывалось изменение количества в н-гептане асфальтенов, механических примесей и кислотного числа по отношению к исходной пробе.

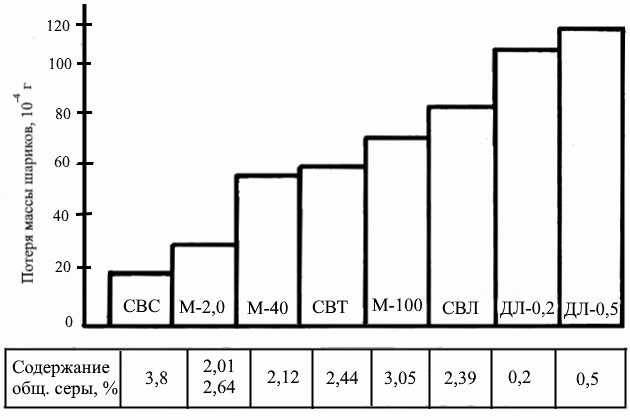

Экспериментальные данные по исследованию дистиллятов прямой перегонки и вторичных процессов, приведенные в табл. 20 (а, б), показали, что в присутствии морской воды не наблюдается какой-либо определенной взаимосвязи между содержанием общей серы и коррозионной активностью дистиллятов.

| Таблица 20, а. Коррозионные свойства и углеводородный состав дистиллятов и товарных топлив | |||||

|---|---|---|---|---|---|

| Наименование продукта | Коррозия металла, · 10-4 г | Массовая доля серы, % | Содержание в % | ||

| смол I | смол II | смол III | |||

| Компоненты ЛГЗК (НУНПЗ) ЛГКК (НУНПЗ) ЛГКК (УНПЗ) ТГКК (УНПЗ) КФ (УНПЗ) КО (УНПЗ) | 84 112 120 111 87 32 | 1,55 1,22 2,10 1,90 1,50 3,80 | 4,8 2,7 2,5 1,1 1,5 4,9 | – 7,5 7,4 2,8 4,4 12,6 | – – – – – 11,0 |

| Товарные топлива ДТЛ-0,2 ДТЛ-0,5 Мазут ИФО-180 Мазут М-2,0 Мазут 40 Мазут 100 | 124 133 40 43 75 68 | 0,17 0,47 2,64 2,01 2,12 3,05 | 0,2 1,0 5,8 5,4 7,4 7,6 | – – 11,8 11,9 12,1 17,3 | – – 5,5 3,3 4,3 7,3 |

Так, например, коррозионная активность у ЛГЗК (содержание серы 1,55 %) ниже, чем у ЛГКК (содержание серы 1,22 %); потеря массы шариков у них соответственно составила 84 · 10-4 г и 112 · 10-4 г (табл. 20, б).

| Таблица 20, б. Коррозионные свойства и углеводородный состав дистиллятов и товарных топлив | |||||

|---|---|---|---|---|---|

| Наименование продукта | Углеводородный состав в % | ||||

| Парафино-нафтеновые | Суммарная ароматика | Моноцикл. ароматика | Бицикл. ароматика | Полицикл. ароматика | |

| Компоненты ЛГЗК (НУНПЗ) ЛГКК (НУНПЗ) ЛГКК (УНПЗ) ТГКК (УНПЗ) КФ (УНПЗ) КО (УНПЗ) | 36,0 46,5 46,9 50,1 50,1 23,3 | 59,2 43,3 43,2 46,0 44,0 48,2 | 4,4 4,8 5,4 10,2 8,2 5,2 | 21,0 22,8 22,2 11,7 11,0 8,1 | 33,8 15,7 15,6 24,1 24,8 34,9 |

| Товарные топлива ДТЛ-0,2 ДТЛ-0,5 Мазут ИФО-180 Мазут М-2,0 Мазут 40 Мазут 100 | 75,4 72,0 30,5 34,8 33,3 16,4 | 24,4 0,27 46,4 44,6 42,9 51,4 | 15,4 11,0 8,8 9,0 10,1 8,3 | 9,0 10,0 10,3 11,3 11,4 11,4 | отс. 6,0 27,3 24,3 20,1 31,7 |

Коррозионная активность дизельного топлива, содержащего 0,47 % серы выше, чем у ТГКК, имеющего 1,90 % серы, и составляет 113 · 10-4 г, тогда как у ТГКК потеря массы шариков составила 111 · 10-4 г (см. табл. 20). Коррозионная активность дистиллятов, используемых в качестве разбавителя при получении судовых высоковязких топлив, в зависимости от вида процесса будет возрастать в следующем ряду: замедленное коксование – каталитический крекинг – прямая перегонка.

Это можно, по-видимому, объяснить повышенным содержанием смол, полициклических ароматических углеводородов и малоактивных сернистых соединений во вторичных дистиллятах, оказывающих антикоррозионное действие в присутствии воды по двум механизмам. В области малых концентраций – путем предотвращения окисления углеводородной части дистиллятов при сравнительно высоком содержании – вследствие образования на поверхности металла защитной пленки.

Кроме того, основная доля сернистых соединений во вторичных дистиллятах представлена «остаточной серой», которая в коррозионном отношении практически инертна.

Коррозионные свойства тяжелых остаточных компонентов судового высоковязкого топлива: вакуумированного крекинг-остатка-ВКО, асфальта А и арланского гудрона – ГА не исследовались из-за неполного отмывания металлических шариков от этих нефтепродуктов.

У КО процесса висбрекинга, который соответствует по техническим требованиям топливу марки СВС, потеря массы шариков составляет 32 · 10-4 г (содержание серы 3,8 %). По своим коррозионным свойствам это топливо соответствует экспортному мазуту марки М-2,0 (содержание серы 2,0 %) и по импортному мазуту ИФО-180 (содержание серы 2,5 %), потеря массы шариков у которых соответственно равна 34 · 10-4 г. В данном случае антикоррозийные свойства топлив определяются не столько общим содержанием серы, сколько более высоким содержанием смол и полициклической ароматики (до 34,9 %) в КО процесса висбрекинга по сравнению с товарными мазутами, у которых оно составляет от 24,3 % у М-2,0 и до 27,3 % у ИФО-180, являющимися, как известно, весьма хорошими антиокислителями (см. табл. 20).

Коррозионная агрессивность товарного мазута марки «40» с содержанием серы 2,12 % составляет 75 · 10-4 г, тогда как у мазута марки «100» с содержанием серы 3,05 % она равна 68 · 10-4 г (см. табл. 28). В данном случае не коррозионные свойства топлив основное влияние оказывает не общее количество сернистых соединений, а наличие в нем агрессивных сернистых соединений. В данной статье показано, что в сернистых мазутах, содержащих до 3,0 % общей серы, элементарная и меркаптановая сера отсутствуют, поэтому мазуты не вызывают заметных коррозионных повреждений металлических шариков по сравнению с дистиллятами. Большее содержание смол и полициклических ароматических углеводородов в составе мазута марки «100» обусловливает его более низкую коррозионную активность в сравнении с мазутом марки «40» (см. табл. 20).

Экспериментальный материал по коррозионным свойствам судовых топливных компаундов на базе тяжелых остатков (КО, ВКО, Г и ГА) и вторичных газойлей (ЛГКК, ТГКК, КФ) представлен в табл. 21.

| Таблица 21. Коррозионные свойства высоковязких топлив и их компонентов | ||||||

|---|---|---|---|---|---|---|

| Нефтепродукты | Плотность, кг/м3 | Масс. доля серы | Средне-арифм. откл. | Средне- квадр. откл. | Коэфф. Стьюдента | Сходимость |

| Опытные образцы: 70 % ВКО + 30 % ЛГКК 70 % ВКО + 30 % ЛГКК 80 % ВКО + 20 % ЛГКК 60 % А + 40 % ЛГКК 70 % А + 30 % ЛГКК 70 % ГА + 30 % ЛГКК 80 % ГА + 20 % ЛГКК | 960 960 968 965 987 969 991 | 2,41 2,39 2,68 2,34 2,44 2,89 3,52 | 73 77 47 109 101 80 47 | 2,34 3,22 5,40 6,64 6,70 5,35 5,40 | 2,57 2,57 2,57 2,57 2,57 2,57 2,57 | 5,71 8,28 13,81 17,06 17,21 13,75 13,81 |

| Опытные образцы (Уфанефтехим) КО (крекинг-остаток) 95 % КО + 5 % ЛГКК 65 % КО + 35 % ЛГКК 50 % КО + 50 % ЛГКК 90 % КО + 10 % ТГКК 50 % КО + 50 % ТГКК 95 % КО + 5 % КФ 65 % КО + 35 % КФ | 973 971 948 941 970 939 970 939 | 3,80 3,50 2,80 2,60 3,40 2,70 3,40 2,70 | 27 69 91 102 83 102 80 98 | 3,91 3,00 3,51 5,55 4,32 4,35 2,57 2,57 | 2,57 2,57 2,57 2,57 2,57 2,57 2,57 2,57 | 10,04 7,71 8,92 14,26 11,10 11,17 16,2 17,2 |

| Товарные топлива: Дизельное «Л» (I вида) Дизельное «Л» (II вида) Мазут марки 40 Мазут марки 100 Мазут эксп. М-2,0 Мазут имп. ИФО-180 | 833 840 938 961 935 939 | 0,17 0,47 2,12 3,05 2,01 2,64 | 124 133 80 64 34 34 | 5,40 4,90 4,90 5,63 5,17 4,03 | 2,57 2,57 2,57 2,57 2,57 2,57 | 13,87 12,59 10,53 14,47 13,28 10,38 |

Проведенный множественный корреляционный анализ для рассматриваемых компаундов позволил отобрать значимые независимые параметры (аргументы) из широкой выборки физико-химических показателей качества и установить достаточно сильную обратную зависимость их коррозионных свойств от концентрации асфальтенов, ароматических углеводородов, смолистых и сернистых соединений, приведенную в табл. 22

| Таблица 22. Регрессионные уравнения для оценки коррозии топливных компаундов | ||

|---|---|---|

| Регрессионная модель | Оценки | |

| R | D/W | |

| У1 (корр.) = 228,102 – 51,421 (S %) | 0,997 | 2,95 |

| У2 (корр.) = 3341,38 – 51,208 (См %) – 38,944 (Ар. %) | 0,912 | 2,10 |

| У3 (корр.) = 189,68 – 13,474 (Асф. %) | 0,780 | 2,3 |

Полученная регрессионная модель изменения коррозии металла от вышеуказанных независимых параметров качества (сера, ароматика, смолы и асфальтены) топливных компаундов еще раз подтверждает правомерность установленного двойного защитного и антиокислительного механизма действия данных групп соединений на коррозионную агрессивность последних. Таким образом, в присутствии воды эти соединения: асфальтены, смолы, малоактивные сернистые соединения, высокомолекулярные ароматические углеводороды – способны оказывать антикоррозионное действие по двум механизмам.

В области невысоких концентраций – путем предотвращения окисления углеводородной части топлив; при сравнительно высоком содержании – вследствие образования на металле защитной пленки, предохраняющей металл от коррозии при соприкосновении с морской водой.

При сопоставлении полученных результатов (см. табл. 21) видно, что коррозионная активность смеси КО процесса висбрекинга с ЛГКК, ТГКК и КФ (крекинг-флегма) не подчиняется закону аддитивности. С точки зрения защиты от коррозии опытные образцы судового высоковязкого топлива, полученные на основе КО, по мере возрастания коррозионной активности можно расположить по маркам топлива в следующий ряд: СВС – СВТ – СВЛ, т. е. по мере увеличения в смеси доли разбавителя защитные свойства ее уменьшаются.

Это подтверждается и значениями коррозионной активности опытных образцов судового высоковязкого топлива, полученного на основе ВКО, А и ГА, у которых лучшими защитными свойствами обладают образцы топлив марки СВТ по сравнению с топливом марки СВЛ (см. табл. 21).

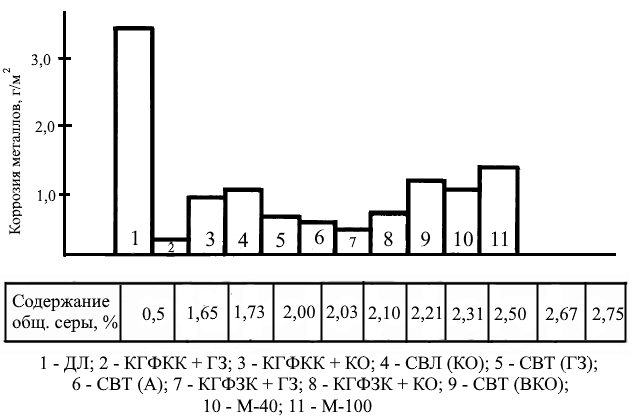

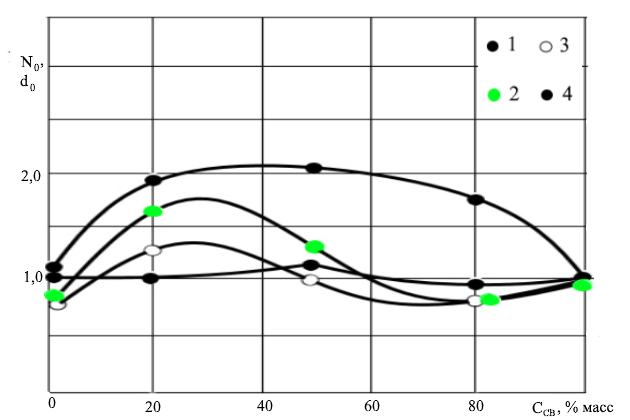

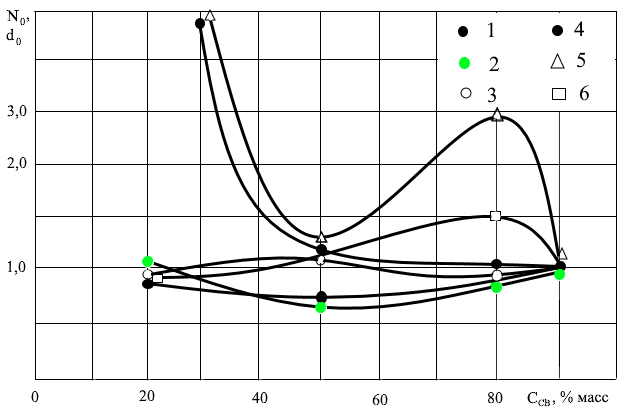

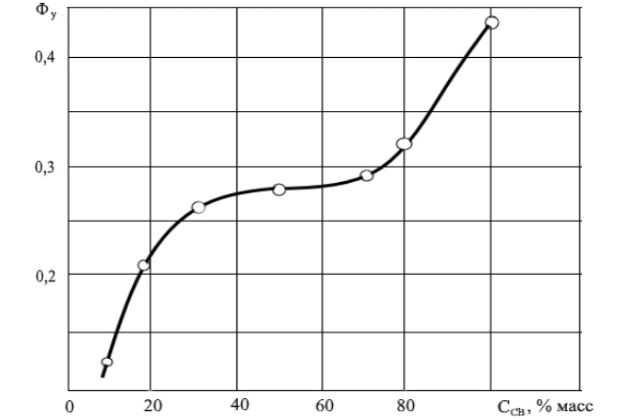

Таким образом, опытные образцы судовых высоковязких топлив с содержанием общей суры 2,3…3,5 % (ряд их коррозионной активности представлен на рис. 5) обладают лучшими защитными свойствами по сравнению с товарным летним дизельным топливом (по ГОСТ 305-82) и находятся на одном уровне с товарными мазутами марок: экспортный М-2,0, импортный ИФО-180, топочные М-40 и М-100 мазуты.

Это объясняется большим содержанием в опытных образцах судовых топлив по сравнению с товарными (табл. 23 и 24) полициклических ароматических углеводородов, асфальто-смолистых веществ и высокомолекулярных малоактивных сернистых соединений, обладающих значительными защитными и антиокислительными свойствами.

| Таблица 23. Групповой углеводородный состав и физико-химические свойства судового высоковязкого топлива из компонентов НУНПЗ | ||||

|---|---|---|---|---|

| Показатели | Опытные образцы | |||

| Каталитический крекинг | Замедленное коксование | |||

| КГФ – 50 % ГЗ – 50 % | КГФ – 50 % КО – 50 % | КГФ – 50 % КО – 50 % | КГФ – 50 % ГЗ – 50 % | |

| Вязкость условная, °ВУ при 50 °C | 2,54 | 2,0 | 3,52 | 4,89 |

| Температура застывания, °C | +2 | -28 | -12 | +16 |

| Массовая доля серы, % | 1,81 | 1,76 | 2,44 | 2,49 |

| Массовая доля механических примесей, % | 0,037 | 0,020 | 0,003 | 0,004 |

| Зольность, % | 0,024 | 0,036 | 0,034 | 0,02 |

| Плотность при 20 °C, кг/м3 | 914 | 931 | 970 | 954 |

| Коксуемость, % | 5,15 | 6,19 | 6,45 | 5,28 |

| Групповой углеводородный состав, % масс.: масла смолы асфальтены | 76,00 21,70 2,30 | 62,58 33,29 4,13 | 71,00 26,76 2,24 | 77,65 18,00 4,35 |

| Таблица 24. Физико-химические свойства товарных топлив НУНПЗ | ||||

|---|---|---|---|---|

| Показатель | Дизельное топливо | Топочный мазут | ||

| Дизельная фракция с АВТ | Товарное диз. топл. «Л» ГОСТ 305-82 | «40» | «100» | |

| Плотность при 20 °C, кг/м3 | 846 | 843 | 931 | 962 |

| Вязкость условная, °ВУ при 50 °C при 80 °C | 1,1 – | 1,05 – | – 2,51 | – 12,38 |

| Массовая доля серы, % | 0,96 | 0,5 | 2,67 | 2,75 |

| Групповой углеводородный состав, % масс. парафино-нафтеновые ароматические в т. ч.: легкие средние тяжелые смолы асфальтены | 68,1 31,6 10,4 21,2 – 0,3 – | 66,5 33,4 11,15 13,55 8,74 0,06 – | 33 52 11,6 24,8 15,6 11,5 3,5 | 21 61,8 14,4 26,4 21 12 5,2 |

| Массовая доля механических примесей, % | – | – | 0,003 | 0,004 |

| Зольность, % | – | – | 0,023 | 0,04 |

| Температура застывания, °C | -10 | -14 | +4 | +16 |

Оценка нагарообразующей способности опытных образцов судовых высоковязких топлив

При работе двигателя на деталях цилиндро-поршневой группы, стенках камеры сгорания и газовыпускного тракта, элементах топливной аппаратуры, образуются отложения лаков и нагаров. Отложения нагаров на стенках камеры сгорания образуются вследствие неполного сгорания топлив.

Химический состав нагара крайне непостоянен. Он зависит не только от качества топлива и масла, но и от режима работы двигателя, запыленности воздуха и т. д. Основной частью нагара являются карбены и карбоиды (50…70 %), на долю асфальтенов и оксикислот приходится 3…6 %, смол и масел – 15…40 %, золы – 1…10 %.

Нагарообразующая способность моторных топлив определяется либо путем испытания на специальных натурных стендах, оборудованных двигателями внутреннего сгорания, либо путем расчета по эмпирическим формулам, основанным на определении ряда показателей качества.

Исследования нагарных свойств товарных и вновь разрабатываемых судовых высоковязких топлив имеют особую актуальность в условиях ужесточения требований по экологии и защиты окружающей среды. Определение нагарообразующей способности топлив проводилось методами квалификационной оценки. Этот лабораторный метод разработан и внедрен в ЦНИИ морского флота (г. Санкт-Петербург) и УГНТУ.

Суть его состоит в сжигании навески топлива (2 · 10-3 м3) с замером веса нагара, отложившегося на трубке за 600 с испытаний (табл. 25).

| Таблица 25. Нагарные свойства опытных судовых топлив и мазутов на АО «Уфанефтехим» | |||||||

|---|---|---|---|---|---|---|---|

| Наименование продукта | Плотность при 20 °C, кг/м3 | Коксуемость по Конрадсону, % | Масс. доля серы, % | Масса нагара на 1 трубке за 10 мин. испытаний, 10-4 г | |||

| 1 | 2 | 3 | 4 | ||||

| Товарные топлива: Мазут марки 40 Мазут марки 100 Мазут марки М-2,0 Мазут ИФО-180 | 938 961 935 939 | 7,31 9,9 6,0 7,3 | 2,1 3,1 2,0 2,6 | 280 373 288 357 | 282 360 291 311 | 374 375 258 295 | 264 351 332 273 |

| Опытные образцы: КО процесса висбрекинга 95 % КО + 5 % ЛГКК 95 % КО + 5 % легк. флегмы 90 % КО + 10 % ТГКК 65 % КО + 35 % ЛГКК 65 % КО + 35 % легк. флегмы 50 % КО + 50 % ТГКК 50 % КО + 50 % ЛГКК Легкий катал. газойль Тяжелый катал. газойль | 973 971 970 970 948 935 941 940 901 904 | 14,9 14,2 14,2 10,9 9,7 9,7 7,2 7,2 0,1 0,1 | 3,8 3,5 3,4 3,5 2,8 2,7 2,5 2,6 2,1 1,9 | 401 386 366 345 312 244 295 283 225 235 | 389 373 369 337 301 238 268 276 234 220 | 417 369 395 363 289 248 235 321 208 238 | 405 395 421 351 323 254 318 298 229 227 |

Оценка нагарных свойств опытных образцов проводилась путем их сравнения с товарными топливами (табл. 26).

| Таблица 26. Нагарные свойства опытных образцов судовых топлив | ||||||

|---|---|---|---|---|---|---|

| Наименование продукта | Плотность при 20 °C, кг/м3 | Коксуемость по Конрадсону, % | Масса нагара на 1 трубке за 10 мин. испытаний, 10-4 г | |||

| 1 | 2 | 3 | 4 | |||

| Опытные образцы: 30 % ВКО + 70 % ЛГКК 50 % ВКО + 50 % ЛГКК 70 % ВКО + 30 % ЛГКК 80 % ВКО + 20 % ЛГКК 70 % ВКО + 30 % ЛГЗК 30 % А + 70 % ЛГКК 50 % А + 50 % ЛГКК 60% А + 40 % ЛГКК 70 % А + 30 % ЛГКК 30 % ГА + 70 % ЛГКК 50 % ГА + 50 % ЛГКК 70 % ГА + 30 % ЛГКК 80 % ГА + 20 % ЛГКК | 898 931 960 973 960 909 947 965 988 903 935 969 987 | 5,3 8,9 12,5 14,5 8,4 5,7 9,5 11,4 13,3 4,4 7,4 10,3 11,8 | 235 260 306 409 284 269 297 247 314 216 273 328 275 | 224 230 295 359 331 258 287 299 354 214 286 308 429 | 246 340 366 415 319 221 295 329 349 234 282 319 348 | 225 322 322 358 339 264 310 330 308 218 283 326 356 |

Многофакторный корреляционный и регрессионный анализ стендовых испытаний нагарообразующих свойств топливных композиций позволил обобщить полученные данные и выявить факторы их определяющие (табл. 27).

| Таблица 27. Результаты регрессионного анализа | |||

|---|---|---|---|

| Параметры | Коэффициенты уравнения | Расчетное значение критерия | Критическое значение критерия |

| Постоянная | -0,058761 | -0,7279 | 0,5194 |

| Асфальтены | -0,021637 | -0,5263 | 0,6351 |

| Смолы | -0,017863 | -0,4480 | 0,6845 |

| Ароматика общая | 0,001121 | 1,1931 | 0,3186 |

| Ароматика полицикл. | 0,000229 | 0,7303 | 0,5181 |

| Плотность | 0,000022 | 0,2435 | 0,8234 |

| Коксуемость | |||

| Температура застывания | -0,000054 | -0,4659 | 0,6730 |

| Сера | 0,004132 | 1,2404 | 0,3030 |

| Зола | 0,140394 | 1,0062 | 0,3884 |

Здесь размерность параметров та же, что и в предыдущей таблице 40. Корректность регрессионной модели характеризуется высоким значением коэффициента множественной регрессии (0,981), близким к двум значениям критерия Дублина-Ватсона (2,24) и значимой величиной критерия Фишера (15,5 при вероятности 97,8 %).

Из сопоставления расчетных и критических значений коэффициента Стьюдента следует, что значимыми членами регрессионного уравнения являются содержание общей и полициклической ароматики, серы и золы, а также коксуемости нефтепродуктов.

Полученное подтверждается результатами независимых наблюдений, согласно которым масса нагарной корки пропорциональна содержанию указанных компонентов в нефтепродукте и склонности его к коксуемости.

Механизм действия указанных факторов достаточно хорошо проработан в литературе и не требует подробных пояснений. Особый интерес вызывает количественная оценка влияния их на эксплуатационные свойства разрабатываемых топлив.

В связи с этим была проведена обработка экспериментальных данных с целью получения более простых регрессионных моделей для топливных композиций с одинаковой природой базового компонента – тяжелого остатка (табл. 28).

| Таблица 28. Параметры регрессионных моделей для топливных смесей | ||||||

|---|---|---|---|---|---|---|

| Параметры | Коэффициенты уравнения | Величина критерия | Коэфф. множ. корр. | Критерий Фишера | Примечание | |

| расч. | критич. | |||||

| Постоянная | -3,4311 | -0,056 | -0,035 | 0,887 | 39,5 | Смеси с ГА |

| Коксуемость | 28,78 | 6,28 | 0,001 | – | – | А |

| Постоянная | 55,90 | 1,42 | 0,205 | 0,903 | 28,03 | Смеси с КО |

| Ароматика полицикл. | 4,265 | 2,38 | 0,056 | – | – | |

| Коксуемость | 14,05 | 3,91 | 0,008 | – | – | |

Приведенные и ряд других регрессионных моделей, описанных в авторском свидетельстве, связывающие нагарные свойства топливных смесей с компонентным составом и их физическими свойствами, применялись далее для экспресс-оценки разрабатываемых топлив.

Достоверность оценки нагарных свойств контролировалась с помощью другой независимой методики, разработанной на основе статистической обработки данных стендовых и дериватографических исследований серийных и разрабатываемых топлив (табл. 29).

| Таблица 29. Определение нагарообразующей способности высоковязких топлив и их компонентов методом дифференциальной термометрии | ||||

|---|---|---|---|---|

| Наименование образца | Температура потери 10 % массы навески, °C | Экспериментальное значение нагарообр. способности, 10-4 г | Расчетное значение нагарообр. способности, 10-4 г | Относительная ошибка, % |

| ВКО (вак. крекинг-ост.) | 324 | 456 | 431 | 5,44 |

| А (асфальт) | 332 | 582 | 438 | 24,74 |

| ГА (гудрон арланский) | 380 | 384 | 478 | 24,53 |

| КО (крекинг-остаток) | 260 | 403 | 377 | 6,35 |

| Мазут марки 100 | 287 | 364 | 400 | 9,91 |

| 70 % ВКО + 30 % ЛГКК | 202 | 329 | 328 | 0,10 |

| 80 % ВКО + 20 % ЛГКК | 229 | 385 | 351 | 8,83 |

| 60 % А + 40 % ЛГКК | 212 | 312 | 337 | 8,03 |

| 70 % А + 30 % ЛГКК | 195 | 320 | 323 | 0,88 |

| 80 % ГА + 20 % ЛГКК | 209 | 352 | 334 | 4,95 |

Установлено, что нагарообразующая способность опытных образцов судовых высоковязких топлив марки СВЛ и СВТ находятся на одном уровне с товарными мазутами (экспортный М-2,0, импортный ИФ-180, топочные марки 40 и 100) и несколько выше последней для опытного топлива марки СВС.

Термоокислительная стабильность топлив

При использовании продуктов глубокой переработки одной из основных является проблема стабильности топлив при хранении и эксплуатации. Эти продукты содержат большое количество олефинов, циклоолефинов, стиролов, диенов и гетероатомных соединений, ухудшающих стабильность топливных фракций.

Непредельные углеводороды приводят к ухудшению стабильности дизельных топлив при хранении и могут явиться причиной образования значительных отложений на форсунках двигателей. Азотосодержащие соединения сильно затрудняют хранение, использование и переработку топлив. В основном они представлены алкилхинолинами.

Основными причинами образования осадков при нагревании топлив являются окисление и коагуляция высокомолекулярных соединений.

Ускоренные испытания остаточных топлив на термическую стабильность проводились на приборе ДК-НАМИ при температуре 100 °C в течение 30 часов по методике ЦНИИ МФ.

Объектами исследования служили опытные образцы судового высоковязкого топлива трех марок: СВЛ на базе ВКО и ЛГКК, СВТ на базе А и ЛГКК, СВС на базе КО, мазут марки 40. Результаты экспериментальных исследований приведены в табл. 30, 31.

| Таблица 30. Изменение содержания осадка в н-гептане после термообработки опытных образцов высоковязкого топлива | |||

|---|---|---|---|

| Наименование пробы | Содержание осадка в Н-гептане, % | Разность в содержании осадка до и после испытаний, % | Увеличение содержания осадка (по отношению к исходной пробе) |

| Мазут марки 40 исходный | 1,92 | 2,19 | 114,06 |

| Мазут марки 40 после испытаний | 4,11 | – | – |

| СВЛ исходный | 4,38 | 3,42 | 78,08 |

| СВЛ после испытаний | 7,80 | – | – |

| СВТ исходный | 5,80 | 3,08 | 53,10 |

| СВТ после испытаний | 8,88 | – | – |

| СВС исходный | 6,45 | 2,09 | 32,40 |

| СВС после испытаний | 8,54 | – | – |

Многофакторный регрессионный анализ результатов испытаний опытных образцов судовых высоковязких топлив на термическую стабильность позволил выделить из множества исследуемых факторов один значимый – коксуемость топлива (табл. 31).

| Таблица 31. Изменение содержания асфальтенов после термообработки опытных образцов высоковязкого топлива | |||

|---|---|---|---|

| Наименование пробы | Содержание асфальтенов, % | Разность в содержании асфальтенов до и после испытаний, % | Увеличение содержания асфальтенов (по отношению к исходной пробе), % |

| Мазут марки 40 исходный | 1,78 | – | – |

| Мазут марки 40 после испытаний | 3,87 | 2,09 | 117,41 |

| СВЛ исходный | 4,23 | 3,36 | 79,3 |

| СВЛ после испытаний | 7,59 | – | – |

| СВТ исходный | 5,46 | 3,07 | 56,22 |

| СВТ после испытаний | 8,53 | – | – |

| СВС исходный | 6,35 | 1,99 | 31,33 |

| СВС после испытаний | 8,34 | – | – |

Коэффициенты уравнений регрессии, описывающих зависимость относительного изменения массы осадка и массы асфальтенов от коксуемости топлив, приведены в табл. 32.

| Таблица 32. Коэффициенты уравнений регрессии | ||

|---|---|---|