Основные судовые системы представляют собой слаженное собрание технических компонентов, обеспечивающих нормальное функционирование судна во время его плавания. Эти системы служат не только для обеспечения передвижения судна, но и для обеспечения безопасности экипажа, пассажиров, а также сохранности груза. Каждая система выполняет уникальные функции, но в то же время взаимосвязана с другими системами, создавая интегрированную среду для успешной эксплуатации судна.

Важнейшие судовые системы включают в себя энергетические системы, такие как двигатели и генераторы, обеспечивающие энергией все аспекты судовой деятельности. Системы управления и навигации обеспечивают контроль над курсом, положением и движением судна. Системы безопасности, такие как системы противопожарной защиты и системы спасения, играют критическую роль в обеспечении безопасности на борту. Системы коммуникации и связи поддерживают контакт с внешним миром и обеспечивают обмен информацией между судном и береговыми структурами. Вместе эти системы создают сложное взаимодействие, позволяющее судну выполнять широкий спектр задач в разнообразных условиях.

Основные определения, параметры, характеристики и классификация судовых систем

Судовая система – это комплекс судового оборудования, состоящий из:

- трубопроводов;

- механизмов;

- устройств;

- приборов и аппаратов;

предназначенный для разного рода потребителей, выполняющих одну или несколько функций по обеспечению нормальной эксплуатации судна.

Общей целью технической эксплуатации судовых систем наряду с обеспечением безопасной и надёжной работы судна является эффективное выполнение им своего транспортного назначения.

К судовым системам предъявляются следующие общие требования:

- высокая безопасность;

- надёжность работы при качке, дифференте и крене;

- экономичность;

- экологичность;

- полная автоматизация;

и частные требования:

- соблюдение виброшумовых характеристик арматуры и трубопроводов;

- малых гидравлических сопротивлений;

- достаточной ударостойкости;

- герметичности,

- исключение потерь рабочей среды в окружающее пространство.

Частные требования во многом зависят от:

- способа управления арматурой;

- материала труб и арматуры;

- типа изоляции;

- места и способа расположения в различных помещениях и др.

Назначение судовых систем:

- подача и подготовка топлива, смазочного масла, охлаждающей воды, сжатого воздуха, удаление выпускных газов тепловых двигателей;

- обеспечение безопасности плавания судна в различных навигационных условиях с помощью трюмных систем:

- осушительных;

- балластных;

- сточных;

- водоотливных;

- обеспечение нормальных условий жизнедеятельности экипажа и безопасности пассажиров, так называемых бытовых систем (водоснабжения питьевой, мытьевой и забортной водой), санитарных (системы фекальных и Сточные системы морских судовсточных вод), отопления, вентиляции и кондиционирования воздуха;

- обеспечение экологической чистоты окружающей среды в результате эксплуатации судна и его технических средств с помощью системы по Судовые установки очистки нефтесодержащих водочистке льяльных и нефтесодержащих вод, установки по очистке сточных и бытовых вод, мусоросжигательных печей (инсинераторов), системы но очистке выпускных газов от NOx и CO2;

- выполнение грузовых технологических операций и обеспечение сохранности судна и груза с помощью использования специальных систем на наливных судах (танкерах, химовозах, газовозах):

- грузовые;

- зачистные;

- мойки танков;

- подогрева;

- газоотводные, системы инертных газов и др.;

- обеспечение пожарной безопасности судна с помощью противопожарных систем системы водяного пожаротушения:

- паротушения;

- углекислотного тушения;

- пенотушения,

- жидкостного тушения;

- тушения инертными газами.

Судовому персоналу необходимо хорошо знать не только устройство всех судовых систем, но и безопасные правила, а также оптимальные методы их технической эксплуатации.

Судовая система в своём составе имеет следующие элементы:

- источник рабочей среды:

- цистерны;

- баки;

- баллоны;

- танки и другие ёмкости;

- источник энергии, обеспечивающий перемещение рабочей среды:

- насосы;

- компрессоры;

- вентиляторы;

- аппараты и устройства обработки рабочей среды, обеспечивающие изменение и доведение параметров рабочей среды до необходимых значений:

- подогреватели;

- охладители;

- конденсаторы;

- конденсатоотводчики;

- парогенераторы;

- фильтры;

- сепараторы и др.;

- контрольно-измерительные приборы (КИП):

- манометры;

- термометры;

- уровнемеры;

- расходомеры;

- газоанализаторы;

- Автоматическое регулирование вязкости судового топливавискозиметры;

- гигрометры;

- устройства автоматического управления;

- сигнализации;

- защиты и диагностики;

- потребители рабочей среды (гидро- и пневмоприводы, сервомоторы и т. д.);

- трубопроводы, объединяющие перечисленные элементы в систему.

Судовая система может иметь различное сочетание указанных элементов. Имеются системы, в которых могут отсутствовать некоторые из перечисленных элементов.

Основным элементом любой системы является трубопровод. Перемещение жидкостей и газов по трубам происходит за счёт сообщения им механической, тепловой, потенциальной энергии. Поэтому любая система состоит из труб, соединяющих различные по назначению и конструкции механизмы, аппараты и арматуру.

По функциональному назначению отдельные трубопроводы подразделяются на следующие типы:

- приемный;

- напорный;

- наливной, в котором жидкость проходит самотеком в судовые емкости или под напором от берегового насоса;

- отливной, в котором жидкость подаётся судовым насосом из помещений и трюмов за борт;

- стравливающий, в котором жидкость или газ проходит при срабатывании предохранительных клапанов;

- продувания, через который жидкость удаляется в трюм или в судовые емкости, обычно это конденсат или пароводяная смесь;

- воздушный, который предназначен для сообщения с атмосферой;

- вытяжной (обычно в системе судовой вентиляции).

По роду среды, протекающей по трубопроводам, применяют:

- водопроводы;

- паропроводы;

- воздухопроводы;

- рассолопроводы;

- газопроводы;

- нефтепроводы;

- маслопроводы;

- топливопроводы.

Принцип построения судовой системы зависит от типа судна, его водоизмещения, назначения, требований эксплуатации и живучести.

Существует следующая классификация судовых систем:

- по назначению и характеру выполняемых операций:

- общесудового;

- бытового назначения (трюмные, осушительные, балластные, санитарные, противопожарные, отопления, вентиляции);

- и специальные;

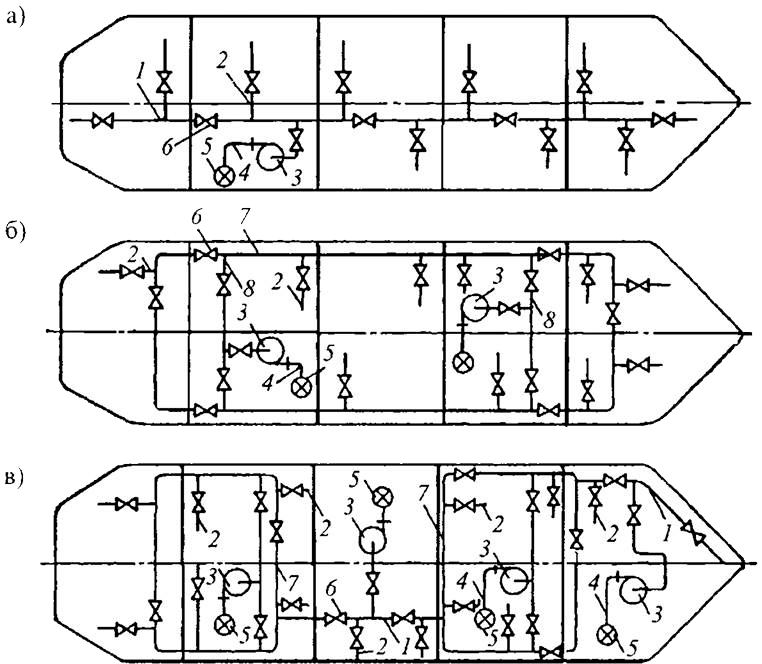

- по принципиальной схеме – линейные, кольцевые и комбинированные магистрали (рис. 1);

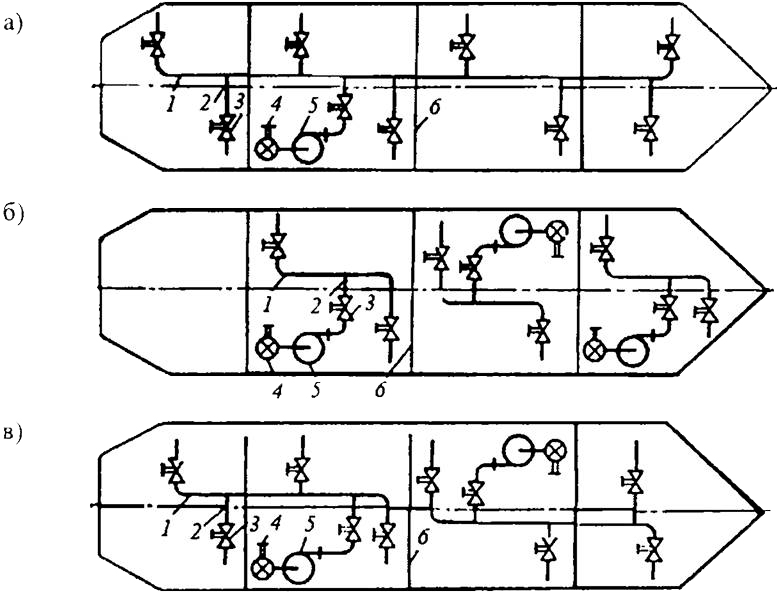

- по способу построения системы – централизованные, автономные или групповые (рис. 2).

Рассмотрим подробнее классификацию судовых систем.

Линейная схема системы представляет собой трубопроводную магистраль, проложенную вдоль судна. Она наиболее проста и поэтому применяется в большинстве судовых систем.

а – линейная; б – кольцевая; в – комбинированная.

1 – линейная магистраль; 2 – трубопровод потребителей отдельного отсека; 3 – насос; 4 – отливной трубопровод; 5 – отливной кингстон; 6 – разобщительный клапан; 7 – кольцевая магистраль; 8 – перемычка

Кольцевая схема состоит из двух трубопроводов, проложенных вдоль судна по обоим бортам, и нескольких перемычек, на которых установлены разобщительные клапаны. Применение кольцевой схемы повышает живучесть и маневренность системы, так как в случае выхода из строя трубопровода одного борта может функционировать трубопровод другого борта. Однако в этой схеме требуется увеличение длины труб и количества арматуры, что влечет за собой увеличение массы и стоимости системы.

Комбинированная схема состоит из нескольких соединенных между собой линейных и кольцевых магистралей. Участки общей магистрали, которые должны обладать повышенной живучестью, выполняют по кольцевой схеме, остальные – по линейной. Комбинированная магистраль, сочетающая достоинства линейной и кольцевой магистралей, применяется в основном на крупных морских судах. Трубопроводные магистрали разделяются на ряд участков путем установки разобщительной арматуры с целью отключения поврежденного участка от всей магистрали. Магистраль прокладывают под настилами и платформами, смещая к Конструкция поперечных и продольных переборокпродольным переборкам в коридорах и проходах, чтобы не загромождать жилые и служебные помещения и иметь доступ в случае ремонта оборудования. Во избежание замерзания водяные трубопроводы размещаются под палубой. Предусматривается возможность спуска воды из них с помощью спускных пробок и краников.

При централизованной схеме имеется минимальное количество механизмов и арматуры, что создаёт простоту и удобство в её обслуживании.

а – централизованная; б – автономная; в – групповая.

1 – магистраль; 2 – ответвление; 3 – разобщительный клапан; 4 – приемный кингстон; 5 – насос; 6 – переборка отсека

При автономной схеме предусматривается обслуживание потребителей данного отсека самостоятельным механизмом и отдельным трубопроводом. По такому принципу строят Особенности конструкции морских газовозовосушительные, балластные, грузовые и другие системы. Автономный принцип применяется для отдельных отсеков, имеющих особое значение для всего судна, так как обеспечивается максимальная живучесть системы (например, при затоплении одного отсека система полностью обеспечивает потребителей всех прочих отсеков). Недостатком его является то, что система громоздкая, с большим числом механизмов и арматуры, имеющих низкий коэффициент использования.

При групповой схеме отсеки судна подразделяют на группы, обслуживаемые одним механизмом и независимым трубопроводом. Групповая схема по своим достоинствам и недостаткам занимает промежуточное место между двумя первыми. По групповому принципу строятся системы вентиляции, отопления, кондиционирования воздуха и сточные системы.

По принципу перемещения перекачиваемой среды системы подразделяются на следующие виды:

- закрытые системы, в которых исключается контакт рабочей среды с атмосферой;

- открытые системы, в которых имеется постоянный контакт с атмосферой;

- проточные системы, в которых используется забортная вода и атмосферный воздух, удаляемые в окружающее пространство;

- циркуляционные системы, в которых организуется принудительная или естественная циркуляция либо многократное использование рабочей среды под напором при ограниченном запасе рабочей среды.

Характеристики и параметры трубопроводов

На трубопроводы, находящиеся в машинном отделении (МО), наносятся отличительные знаки в виде цветных колец:

- узкие (шириной 25 мм);

- и широкие (шириной 50 мм).

Число и цвет колец определяют назначение трубопровода и вид перекачиваемой среды. Например:

- противопожарный трубопровод имеет кольца красного цвета;

- забортной воды – зелёного;

- топливный – коричневого;

- воздушный – голубого;

- смазочного масла – жёлтого;

- сточный, фекальный – чёрного и т. д.

Трубопроводы состоят из соединенных между собой отдельных труб и разнообразной арматуры:

- задвижек,

- клапанов,

- кранов,

- клинкетов.

Назначение арматуры:

- включение и выключение систем и отдельных её участков;

- различные регулировки и переключения, управление, контроль и сигнализация систем или отдельных её элементов;

- заполнение, опорожнение и хранение различных сред в судовых ёмкостях:

- цистернах,

- баллонах,

- колодцах,

- коффердамах и др.;

- изменение состояния и параметров среды.

Для удобства компоновки систем с учетом подбора труб, необходимой арматуры и безопасной эксплуатации введены два основных параметра трубы:

- условный проход;

- условное давление.

Условный проход, или условный диаметр, обозначается Dу (международное обозначение DN). Для труб одного и того же наружного диаметра, но имеющих разную толщину стенок, в качестве условного диаметра принимают внутренний диаметр трубы. Внутренний диаметр проходного сечения арматуры равен «условному проходу» трубы. В судостроении применяют следующие «условные диаметры»: 3, 6, 10, 15, 20, 25, 32, 40, 50, 70, 80, 100, 125, 150, 200, 250, 300, 350, 400, 500 мм.

Условное давление – Pу (международное обозначение PN), под которым понимается наибольшее допускаемое рабочее Расчет элементов систем трубопроводов на суднедавление в трубопроводе, зависящее от материала труб и температуры рабочей среды. С изменением температуры рабочей среды изменяются свойства материалов труб и арматуры. Условное давление для труб, арматуры и соединительных деталей из углеродистой стали соответствует допустимому рабочему давлению при температуре 0 … 200 °С, а для труб, арматуры и соединительных деталей из меди, бронзы и латуни – при температуре 0 … 120 °С. Для более высоких температур подбираются трубы и арматура с большим значением условного давления.

В эксплуатации систем часто используется пробное давление – pпр – это предельное давление, которое должны выдерживать трубы, арматура и соединительные детали при испытании водой, имеющей температуру не более 100 °С. Пробное давление не должно быть ниже давления, устанавливаемого в трубопроводе при полном открытии предохранительного клапана (не ниже 0,4 МПа); для систем охлаждения и во всех других случаях оно равно 0,2 МПа.

Арматуру трубопроводов для нефтепродуктов на морских судах испытывают на маслонепроницаемость способом, одобренным Российским морским регистром судоходства (далее – Регистр). В качестве пробного принимается значение давления, которое в 1,5 … 2 раза больше условного давления. Испытания проводятся водой или маслом, воздух и другие газы не применяются для испытаний и проверки трубопроводов.

При гидравлических расчетах трубопроводов в качестве внутренних диаметров обычно принимают значения, равные диаметрам условных проходов. Зная условный проход и толщину стенки трубы, подбирают по стандарту ее наружный диаметр. При выборе размера трубы стремятся к тому, чтобы диаметр условного прохода мало отличался от ее внутреннего диаметра (расхождение между ними не должно превышать 10 %). В противном случае гидравлический расчет выполняют по фактическому внутреннему диаметру трубы.

Толщина стенки металлической трубы, находящейся под внутренним давлением, должна быть не менее определяемой по формуле:

где:

- s0 – толщина стенки, получаемая из расчета трубы на прочность, мм;

- b – прибавка, учитывающая утончение трубы при изгибе, мм;

- c – прибавка, учитывающая уменьшение толщины трубы из-за коррозии, мм.

Для труб из специальных стальных сплавов, обладающих достаточной коррозионной стойкостью, прибавка «с» может быть уменьшена или вообще не учитываться. Для медных и латунных труб значение прибавки «с» принимают равным 0,8 мм.

При определении толщины стенки пользуются эмпирической формулой:

где:

- p – расчетное давление, принимаемое равным наибольшему давлению рабочей среды в трубопроводе, МПа;

- dн – наружный диаметр трубы, мм;

- [σ]д – допускаемое напряжение на растяжение, МПа, принимаемое для стальных труб равным [σ]в20 / 2,7 (здесь [σ]в20 – минимальный предел прочности при 20 °С, МПа);

- μ – коэффициент прочности, равный 1,0 для бесшовных труб и 0,9 для стальных сварных.

Если отсутствуют значения фактических утончений трубы при изгибе, прибавка на утончение:

где:

- R – средний радиус закругления (изгиба) трубы, мм.

Рассчитанная толщина стенки округляется до ближайшего большего размера, предусмотренного соответствующим стандартом на трубы. Допускается принимать ближайший меньший размер толщины стенки, если он отличается не более, чем на 3 %. Согласно стандарту арматура и соединительные части трубопроводов изготавливаются на следующие избыточные условные давления в МПа: 0,1; 0,25; 0,4; 0,6; 1,0; 1,6; 2,5; 4,0 и др.

Характеристика систем для перекачивания жидкости или газа

К устройствам, предназначенным для перекачивания рабочих жидкостей или газов в системах, относятся насосы, компрессоры и вентиляторы (последние создают небольшой напор – до 1 000 мм вод. ст.). Развиваемый ими напор необходим для преодоления гидравлического сопротивления в трубопроводах аппаратах систем. Насосы, компрессоры или вентиляторы приводятся в действие с помощью электродвигателей, иногда тепловых двигателей (паровых или газовых турбин, дизелей), а также с помощью гидро- или пневмопривода.

Для уменьшения вибрации насосы, вентиляторы и компрессоры устанавливаются на амортизаторах. Для снижения шума их располагают вдали от жилых помещений и постов. Наибольшее применение в различных судовых системах имеют винтовые, шестерёнчатые (для перекачивания вязких жидкостей, таких как топливо и масло) и центробежные насосы (в основном для перекачивания воды).

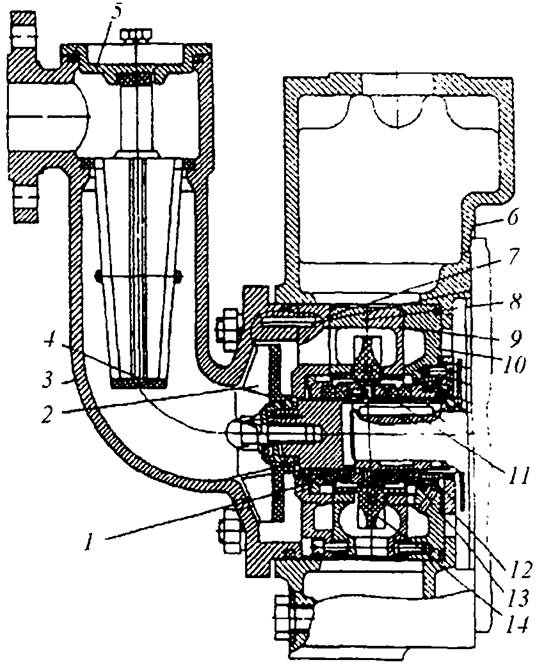

Отсутствие самовсасывания Монтаж вспомогательных паровых машин и паровых насосову центробежных насосов является их основным недостатком. Для того, чтобы центробежный насос обладал самовсасыванием, на нём устанавливается дополнительный вихревой насос для создания вакуума на всасывающей магистрали (рис. 3).

1, 11, 13 – обоймы в сборе; 2 – колесо центробежное; 3 – патрубок; 4 – патрон фильтрующий; 5, 12 – крышки; 6 – корпус; 7 – вставка наружная; 8 – вставка рабочая наружная; 9 – вставка рабочая внутренняя; 10 – вставка внутренняя; 14 – колесо вихревое

В ином случае необходимо заполнять всасывающий трубопровод рабочей жидкостью, для того, чтобы центробежный насос начал перекачивать жидкость. На наливных судах в качестве грузовых насосов чаще применяются центробежные насосы, расположенные ниже уровня груза в грузовых танках.

Такие эксплуатационные задачи, как:

- проверка условий всасывания насоса, обслуживающего систему;

- определение экономичности его работы;

- замена насоса, арматуры и трубопроводов;

- подключение насоса к системе трубопроводов;

решаются только при наличии характеристик трубопроводов.

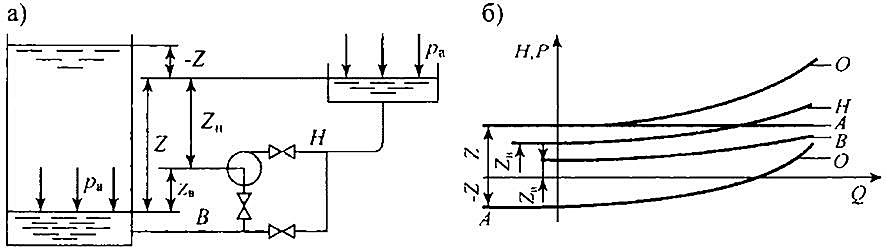

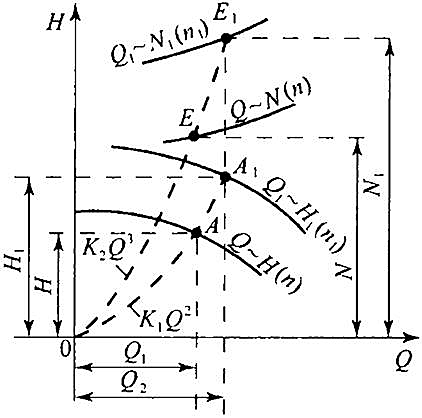

Схема простой системы при перекачивании воды центробежным насосом из одной ёмкости в другую показана на рис. 4, а. Изменение напора и подачи в этой системе при перекачивании жидкости в виде характеристик системы показано на рис. 4, б.

pа – атмосферное давление; -Z, Z, Zн, Zв – расстояние между начальным -Z и конечным Z уровнями жидкости в баках; Zн, Zв – расстояние между осью насоса и уровнем жидкости в нагнетательной и всасывающей ёмкости соответственно

Обозначения высоты уровня Z на оси ординат соответствуют приведенным на рисунке.

Под характеристикой системы понимается зависимость напора Hтр от подачи Qтр. Характеристика простого трубопровода:

где:

- Hт, Hм – напор на преодоление потерь трения и местных сопротивлений трубопровода;

- Qтр – расход через трубопровод.

Характеристики трения и местного сопротивления всасывающего либо нагнетательного трубопровода соответственно:

где:

- λтр – коэффициент потерь на трение по длине;

- lт – длина трубопровода;

- ξ – коэффициент местного сопротивления.

Потеря давления на трение в прямых трубах и каналах:

Для ламинарных условий потока жидкости в системе коэффициент трения полностью зависит от Сопротивление движению малого судначисла Рейнольдса (Re):

Для условий турбулентного потока при Re < 105 значение λтр = 0,3164/Re0,25, при 105 < Re < 3·106 значение λтр = 0,0032 + 0,221/Re0,237.

В основном коэффициент потерь на трение зависит от чистоты внутренней поверхности стенок трубы, который определяется показателем шероховатости. Для гладких бронзовых, медных или пластмассовых труб он равен 1,5 мк, для стальных и сварочных труб – 46 мк, для труб из гальванического железа – 150 мк, для чугунных труб – 250 мк.

Полную характеристику рассчитывают отдельно для всасывающего «В» и нагнетательного «Н» трубопроводов по нескольким одинаковым значениям расхода через них. По полученным значениям напоров с учетом статического напора строят характеристики всасывающего «В» и нагнетательного «Н» трубопроводов (см. рис. 4, б).

После сложения напоров, потребляемых трубопроводами при одинаковых расходах, получается общая характеристика «O», которая вместе с составляющими всасывающего участка «В», нагнетательного участка «Н» и линией «А» напора, соответствующего атмосферному давлению, содержит полную информацию о напорах (давлениях) на всасывании и нагнетании в зависимости от расходов через трубопровод.

Положение характеристики «О» зависит от значения и знака статического напора. При отрицательном статическом напоре возможно перемещение жидкости самотеком через обводной трубопровод. Расход через трубопровод в этом случае зависит от расстояния между уровнями жидкости в баках -Z.

Натурные характеристики системы строят но данным, получаемым путём определения подачи насоса при полностью открытых клапанах на трубопроводе. При этом в соответствии с методикой экспериментирования, снимают показания мановакууметра и манометра, установленных возле насоса, затем обрабатывают данные с помощью статистических методов. Результаты эксперимента используют для получения постоянной составляющей сопротивления W трубопровода:

где:

- Hст – известный для трубопровода статический напор, мм вод. ст.

Подача погружного гидронасоса может управляться изменением гидравлического давления гидромотора, но не дросселированием выпускного или какого-либо другого клапана в системе. Обычно рекомендуется использовать большее количество насосов параллельно при пониженном гидравлическом давлении, чем при максимальном гидравлическом давлении. Это часто используется в грузовых системах с погружными насосами. Если при параллельной работе насосов подачи складываются при одинаковом напоре (по горизонтали), то при последовательной работе насосов, наоборот, напоры складываются при одинаковой подаче (по вертикали). Для увеличения напора при повышенном сопротивлении терминального трубопровода часто последовательно грузовым применяется расположенный на палубе бустерный насос.

Уравнение характеристики трубопровода имеет следующий вид:

Расход воды, м3/ч, по трубопроводу зависит от значений скорости движения воды, м/с, внутреннего диаметра трубы, мм, и определяется уравнением сплошности (неразрывности) потока:

где:

- m – секундный расход жидкости, кг/с;

- υ – удельный объём жидкости, м3/кг;

- f = π · dв2/4 – площадь поперечного сечения трубы, м2;

- dв – внутренний диаметр трубы;

- w – скорость потока жидкости, м/с.

Закон сохранения энергии для движущегося потока жидкости определяется уравнением Бернулли:

где:

- Z – статическая составляющая потока;

- p – давление потока, Па;

- ρ = 1/υ – плотность потока, кг/м3;

- g = 9,8 м/с2.

Таким образом, сумма кинетической, потенциальной и статической энергии движущегося потока жидкости есть величина постоянная для данного потока.

Мощность приводов насоса (компрессора) можно определить по формуле:

где:

- Q – объемная подача насоса (компрессора), м3/с, большинства систем судовых энергетических установок;

- Δp – напор (давление), развиваемый насосом (компрессором), Па;

Здесь:

- ξ – коэффициент сопротивления системы;

- ρ – плотность жидкости или газа, кг/м3;

- c – средняя скорость жидкости или газа в сечении трубопровода, м/с;

- ηн – КПД насоса (компрессора, вентилятора);

- ηд – КПД двигателя насоса.

Мощность, потребляемая насосом, изменяется пропорционально кубу частоты вращения:

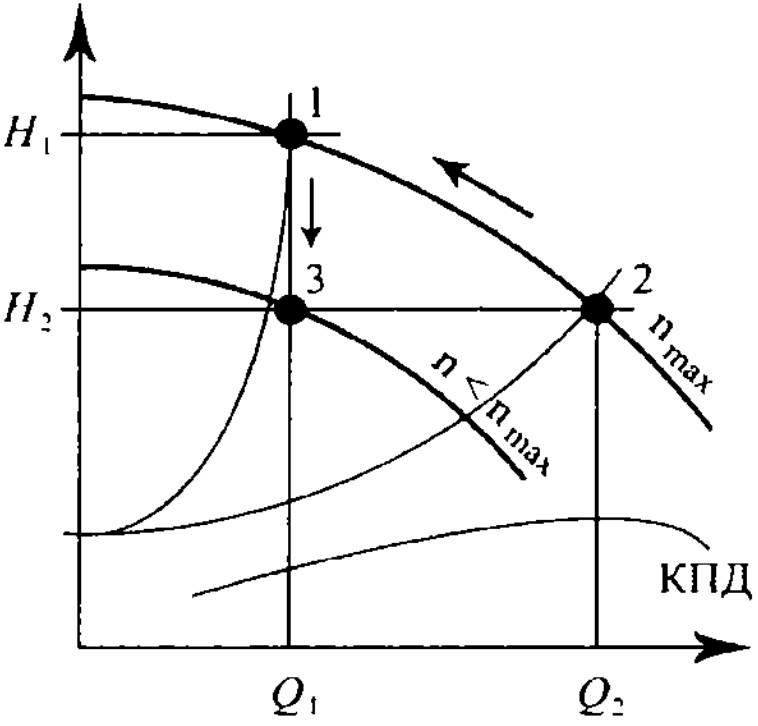

Этот закон пропорциональностей является частным случаем закона подобия для центробежных насосов при неизменных размерах рабочего колеса (рис. 5).

Пользуясь приведенными соотношениями, по характеристике Q – H насоса можно построить ряд других характеристик для разных значений частоты вращения. Из закона пропорциональностей следует, что:

- H/H1 = Q2/Q12;

- H1/Q12 = H/Q2 = K1 = const;

- N/N1 = Q3/Q13;

- N/Q3 = N1/Q13 = K2 = const;

откуда можно получить уравнения кривых:

- H = K1Q2;

- N = K2Q3.

Одна из парабол квадратичная, другая – кубическая с вершинами в начале координат. Обе параболы, называемые кривыми пропорциональностей при различных значениях частоты вращения, одновременно являются кривыми равного КПД.

Отложив значения Q и H, можно найти точку, принадлежащую другой характеристике Q – H при иной частоте вращения. Таким образом, для всех точек кривой Q – H при частоте вращения n можно провести параболы и на них найти точки, соответствующие другим значениям частоты вращения насоса.

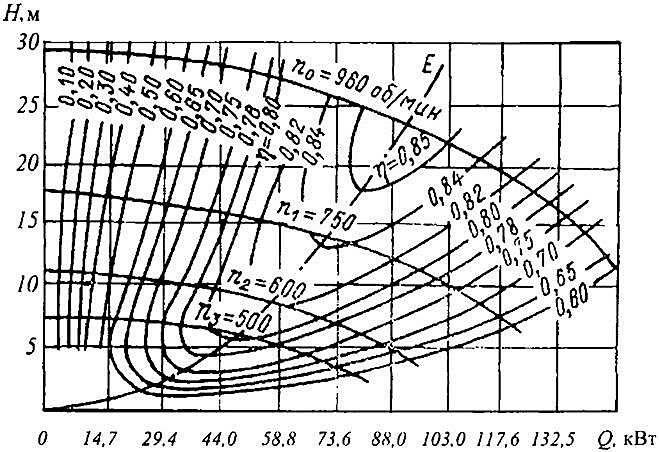

Для исследования работы насосов при переменной частоте вращения составляют ряд характеристик Q – H для различных значений n. Нанеся характеристики на график, отметив на них точки с равными значениями КПД и соединив их кривыми, получают так называемую универсальную характеристику (кривая Е), которая позволяет устанавливать оптимальный режим при изменяющихся условиях работы.

Как видно из универсальной характеристики (рис. 6), для каждого насоса существует относительно ограниченная область работы, в которой он может быть использован с КПД, близким к оптимальному.

На универсальной характеристике можно выделить целую область значений напоров и производительности при равной частоте вращения, задаваясь допустимым значением КПД.

Особенности центробежных насосов

Предельная высота всасывания для центробежных насосов определяется запасом напора по кавитации:

где:

- Q, м3/с;

- n, об/с.

Центробежные и осевые насосы изготавливают с подачей от 3 до 30 м3/мин и более, напором от 10 до 2 000 м вод. ст. Например, удобные в эксплуатации центробежные насосы с приводом от электродвигателя, применяются для перекачивания нефти, сжиженных углеводородных газов, нефтепродуктов, а также других жидкостей, которые не разрушают прочной части детали и надежно работают при перекачивании жидкостей, содержащих не более 0,2 % твердых взвешенных частиц размером не более 0,2 мм.

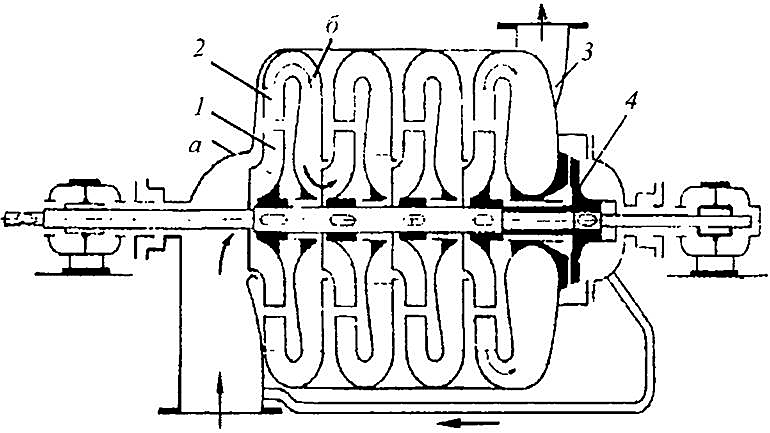

Каждая ступень многоступенчатого секционного насоса (рис. 7) имеет торцовый разъем.

Из камеры подвода а жидкость поступает на рабочее колесо 1 первой ступени, затем в направляющий аппарат 2 и переводной канал б. У многоступенчатого насоса направляющий аппарат должен обеспечивать безударный прием жидкости на выходе из рабочего колеса, затем плавно изменять направление потока на осевое направление для обеспечения подвода к следующей ступени. Из канала б поток поступает в рабочее колесо второй ступени и т. д. Патрубок 3 подключен к нагнетательному трубопроводу. Для уравновешивания осевых сил в насосе применено разгрузочное устройство 4. Достоинством секционных насосов являются малые масса и габариты, а также возможность комплектовать из одинаковых элементов насосы с разным числом, рабочих колес, и, следовательно, с разным напором.

Читайте также: Насосы и системы трубопроводов

Основные преимущества насосов динамического действия (центробежных, вихревых и т. п.) по сравнению с насосами вытеснения или насосами объемного типа (винтовыми, поршневыми, шестерёнчатыми и т. п.) заключаются в том, что они более надежны и долговечны в работе, обеспечивают равномерность подачи перекачиваемых жидкостей, что особенно важно при автоматизации установок, имеют небольшие габаритные размеры и массу при большой подаче. Их отличают удобство непосредственного соединения с приводным двигателем, простота конструкции, обслуживания и ремонта, возможность полной автоматизации параметров работы и т. д.

Подача насосов может изменяться следующими методами:

- закрытием клапанов (дроссельное регулирование);

- рециркуляцией, т. е. перепуском жидкости из нагнетательной во всасывающую полость;

- изменением частоты вращения рабочего колеса насоса.

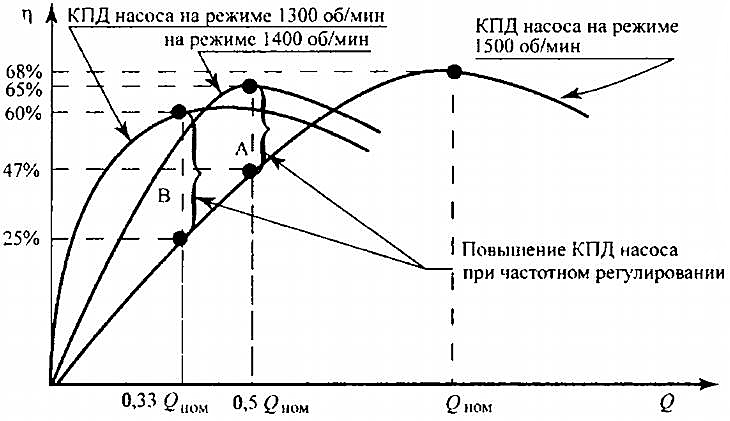

Способ регулирования давления в сети путем изменения частоты вращения привода насосного агрегата исключает потери напора (отсутствие дроссельных элементов), а значит, и потери гидравлической энергии. При этом энергопотребление снижается также ещё и ввиду того, что собственно насос как устройство преобразования энергии имеет свой КПД. Характер изменения КПД насоса ηн в зависимости от расхода жидкости Q при различной частоте вращения приведен на рис. 8.

Максимум КПД с уменьшением частоты вращения несколько снижается, смещаясь влево. С уменьшением подачи насоса требуется снижение частоты вращения. Если рассмотреть работу агрегата для расхода меньше номинального (вертикальные пунктирные линии A и В на рис. 8), то для этих режимов рациональной является работа на пониженной частоте вращения 1,9.

В этом случае КПД насоса выше, чем при работе на номинальной частоте вращения. Таким образом, снижение частоты вращения в соответствии с технологической нагрузкой позволяет не только экономить потребляемую энергию при исключении гидравлических потерь, но и получить экономический эффект за счет повышения КПД самого насоса (экономия ΔN = (H1 – H2) · Q1/ 1 000 · ηнас. макс · ηдв. макс).

Для центробежных насосов справедливы следующие зависимости мощности N, потребляемой насосом, напора H и подачи Q от частоты вращения n для двух различных режимов с частотой вращения рабочего колеса n1, n2:

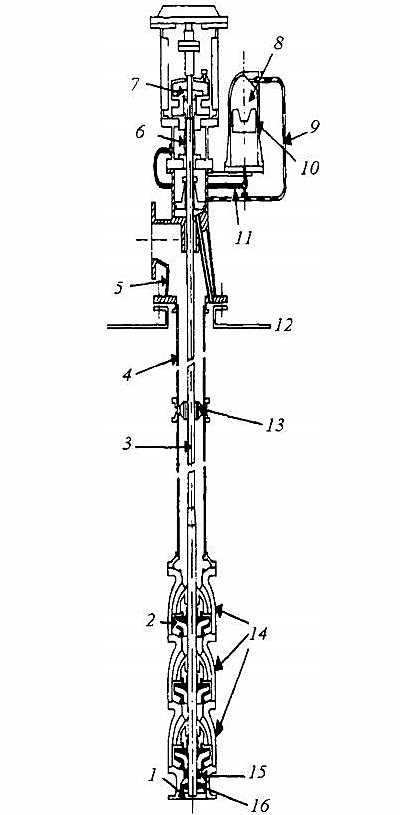

На танкерах часто применяются погружные насосы с электроприводом (рис. 10) и гидроприводом (рис. 11), с подачей каждого из них от 70 до 3 000 м3/ч, а также погружные переносные насосы различных типов.

1 – всасывающий патрубок; 2 – импеллер; 3 – вал; 4 – колонна насоса; 5 – корпус насоса; 6 – двойной механический сальник; 7 – упорный подшипник; 8 – уплотнительная камера, 9 – антиобледенитель; 10 – гибкая диафрагма; 11 – корпус сальника; 12 – потолок грузового танка; 13 – промежуточный подшипник; 14 – трехступенчатый центробежный насос; 15 – днищевой подшипник; 16 – индуктор

Особенности погружных (центробежных) грузовых насосов:

- расположение насоса на дне грузового танка с выгрузкой на палубу и затем на берег;

- напор насоса может регулироваться числом ступеней (до шести);

- наличие коффердама, под которым понимается наличие сухого пустого пространства между наружной колонной 4 и внутренним валом 3 (в насосах с гидроприводом это пустое пространство между колонной и внутренней трубой подвода/отвода гидромасла к гидродвигателю насоса). Протекание масла или груза в коффердам свидетельствует о потере плотности уплотнений либо со стороны гидравлического масла, либо со стороны груза, поэтому периодический контроль его состояния является хорошим диагностическим действием.

Параметры погружного (центробежного) насоса:

- 1 780 об/мин, потребляемая энергия – 180 кВт;

- уплотнение вала – двойное механическое;

- приблизительная высота насоса – до 21 м;

- тип всасывания насоса – одностороннее;

- вес – 3 995 кг

Механические уплотнения, расположенные стык в стык, работают в заполненной маслом камере с избыточным давлением. Это предотвращает уплотнения от загрязнений и вскипания жидкости.

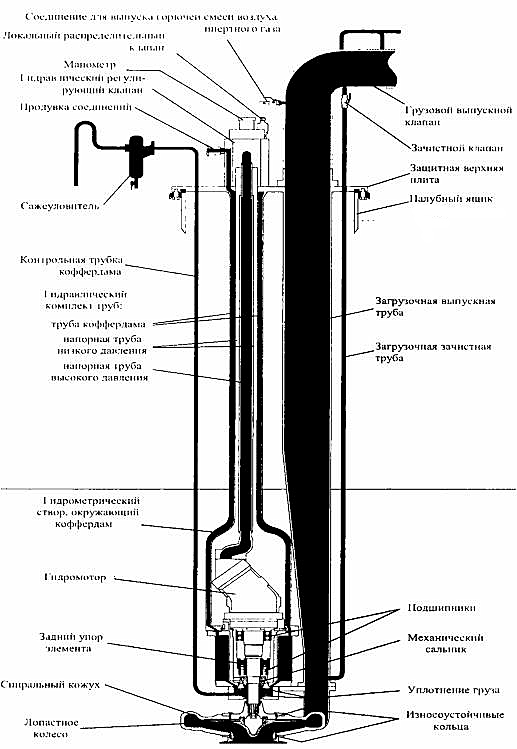

Погружной грузовой насос, изготавливаемый из нержавеющей стали, состоит из трех основных частей:

- защитной верхней плиты;

- комплекта труб;

- и насосного агрегата с гидромотором;

поддерживается палубным ящиком, приваренным к палубе. Все соединения на защитной верхней плите с гидравлическим регулирующим распределительным клапаном позволяют изменять гидравлическое давление силового масла к аксиально-поршневому гидромотору и, соответственно, подачу грузового центробежного насоса. Установленный манометр показывает давление масла к гидромотору. Комплект труб соединяет насосный агрегат с защитной верхней плитой.

Насосный агрегат смонтирован в комплекте с гидромотором, расположенным внутри кожуха. Мотор окружен масляной средой с низким давлением гидравлического масла. Короткий отдельный вал с опорным подшипником, смазанный гидравлическим маслом, соединен с одноступенчатым центробежным насосом и имеет одностороннее нижнее всасывание. Створ гидравлического масла окружает коффердам. Окружающее коффердам гидравлическое масло обеспечивает полную изоляцию его от груза. Уплотнение вала состоит из механического сальника, одинарной манжеты коффердама и двойной манжеты груза. Любые протечки в коффердам продуваются сжатым воздухом или азотом через обратную трубу коффердама.

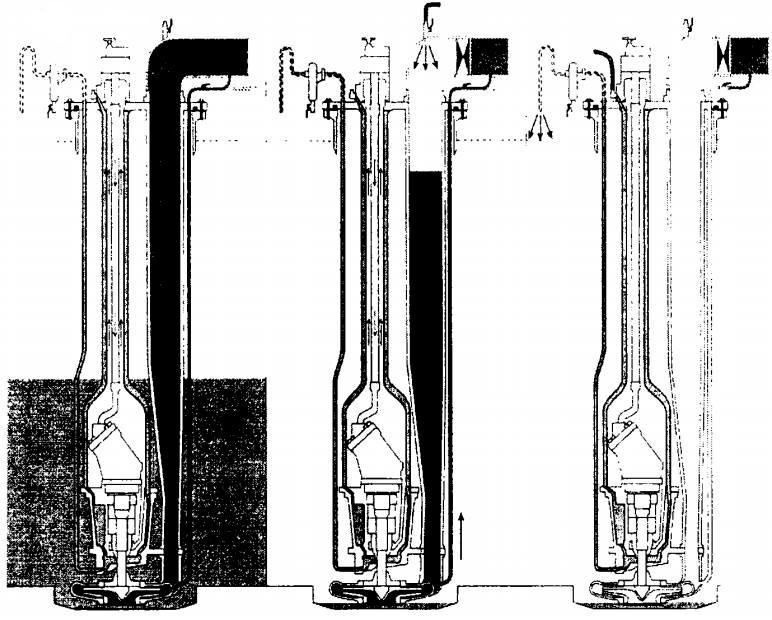

Насос может работать в следующих режимах:

- разгрузка;

- зачистка;

- очистка коффердама;

- очистка насоса/промывка резервуара;

- использование насосов в морской воде;

- погрузка через насос.

Утечка груза в коффердаме может происходить в уплотнении вала, в торцевом уплотнении фланцев комплектов труб в результате их повреждений (трещин). Если наблюдаются малые утечки уплотнения вала до 0,5 л/сут во время работы насоса, то нет необходимости в замене уплотнения вала. Во время краткого периода может произойти чрезмерная утечка. Интенсивность её зависит от типа груза. Некоторые подобные грузы: керосин, конденсат и т. д., проникают легко внутрь уплотнения вала. Если интенсивность утечки достигает до 2 л/сут, то насос должен ежедневно очищаться, проверяться и как можно быстрее должны быть найдены причины утечки.

Утечка гидравлического масла в коффердаме может происходить в механическом сальнике или манжетном уплотнении во время работы насоса со стороны гидромотора, в торцевом уплотнении фланцев комплектов труб в результате их вещественного износа, а также повреждений (трещин). Малые утечки в коффердаме до 0,25 л/день допустимы. Если интенсивность утечки выше допустимого уровня, то насос должен ежедневно быть очищен, проверен и как можно быстрее найдены причины утечки.

Аксиальный подшипник является смазываемым роликовым подшипником. Перед пуском грузовых насосов необходимо убедиться в том, что коффердам насоса тщательно вычищен и двигатель насоса вращается в заданном направлении; проверить уровень масла в масляной камере (ни в коем случае насос не должен работать при закрытом нагнетательном клапане более 30 с и при пустой расширительной цистерне).

Основными отказами в центробежных насосах являются:

- течь сальников;

- износ и разрушение подшипников;

- срыв подачи;

- перегрев;

- вибрация и шум;

- кавитационно-эрозионные разрушения рабочих колёс.

Для снижения энергопотребления в системах СЭУ необходимо повышать КПД:

- насосов;

- вентиляторов;

- компрессоров и их приводов;

а также снижать гидравлические сопротивления в трубопроводах. В связи с этим при проектировании и эксплуатации этих систем рекомендуется использовать центробежные и винтовые насосы, обладающие более высоким КПД по сравнению с насосами объемного типа.