Судовые устройства разделяют на общесудовые и специальные. К общесудовым относят устройства, устанавливаемые на каждом судне независимо от его типа и назначения:

- Рулевое;

- Якорное;

- Спасательное;

- Швартовное;

- Грузовое.

Специальные устройства связаны с эксплуатационными функциями, для выполнения которых предназначено судно (промысловое оборудование, устройство для передачи грузов между судами в открытом море). Общий объем работ по изготовлению и монтажу общесудовых устройств составляет около 2 % общей трудоемкости постройки судна. Несмотря на значительные конструктивные различия, основные элементы судовых устройств в технологическом смысле подобны и образуют группы:

- Опорных конструкций (фундаментов и подкреплений) с обрабатываемыми и необрабатываемыми опорными поверхностями;

- Приводных механизмов и машин — центрируемые (рулевые машины, якорные и швартовные шпили) и нецентрируемые (лебедки, брашпили);

- Передаточных элементов — редукторы, баллеры, цепи;

- Исполнительных элементов — рули, якоря, гаки;

- Проводящих элементов — клюзы, цепные трубы, буксирные дуги.

Монтаж судовых устройств осуществляют поэлементно на разных этапах постройки судна. Опорные конструкции устройств, кнехты, якорные трубы, клюзы и другие подобные конструкции монтируют при насыщении секций или блоков секций, а остальные элементы — при достроечных работах на стапеле и на плаву.

Общая технологическая последовательность монтажа элементов судовых устройств включает следующие укрупненные операции:

- Разметку положения на судне;

- Установку и приварку опорных конструкций;

- Обработку (при необходимости) опорных поверхностей;

- Погрузку на судно приводных механизмов и машин; центровку (при необходимости) приводных механизмов и машин;

- Слесарно-монтажную сборку несварных соединений и креплений приводных механизмов и машин, передаточных, исполнительных элементов;

- Такелажное оснащение ряда устройств (грузового, шлюпочного);

- Монтаж электрооборудования, силовых кабелей, контрольной аппаратуры и приборов;

- Пуско-наладочные испытания. В зависимости от особенностей конкретных судовых устройств часть указанных операций может отсутствовать.

В качестве примера рассмотрим принципиальную технологию монтажа некоторых общесудовых устройств.

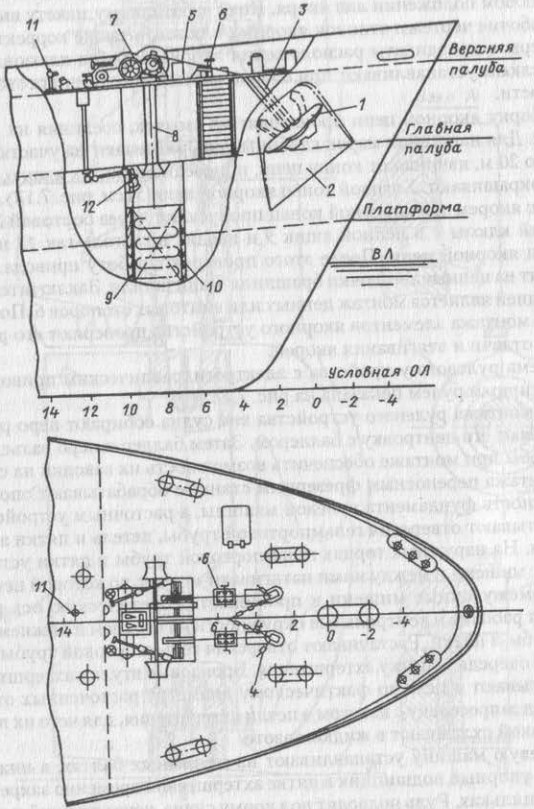

Монтаж якорного устройства, показанного на рис. 1, требует:

- Монтажа якорных труб и клюзов в корпусе судна;

- Сборки и зашивки цепного ящика;

- Монтажа привода коренного конца цепи, брашпиля, якорной цепи и якоря, стопоров;

- Общей проверки работы устройства.

Из-за сложности геометрических форм якорную нишу, бортовой и палубный якорные клюзы вместе с участком носовой оконечности корпуса судна, а также якорь и фрагмент якорной цепи макетируют на плазе в дереве в масштабе 1:5 или 1:10.

При макетировании необходимо соблюдать условия механического подобия:

где:

- Индексы «м» и «н» означают макетные и натуральные величины;

- P – вес якоря;

- q – вес 1 пог. м якорной цепи;

- k – масштаб макетирования;

- v – скорость подъема якоря;

- ƒ – коэффициент трения о клюзы якорной цепи и якоря.

1 – якорь; 2 – якорная ниша; 3 – труба якорного клюза; 4 – палубный клюз; 5 – якорная цепь; 6 – винтовой стопор; 7 – брашпиль; 8 – труба в цепной ящик; 9 – цепной ящик; 10 – зашивка цепного ящика; 11 – привод отдачи коренного конца якорной цепи; 12 – глаголь-гак

Макетные якорь, якорные цепи и трубы изготавливают из стали, а поверхности якорных клюзов обивают жестью. Это обеспечивает одинаковое трение макетного и натурного якорей о клюзы.

Рекомендуется к прочтению: Изготовление и монтаж изоляции корпусных конструкций судна

Отрабатывают такое расположение клюза в корпусе, чтобы происходило беспрепятственное вываливание якоря и втягивание его в клюз при любом положении лап якоря. По отработанному макету выпускают рабочие чертежи отливок якорных клюзов, а также корректируют размеры и координаты расположения якорных труб и клюзов. Якорные клюзы устанавливают при сборке объемной секции носовой оконечности.

Сборку якорной цепи производят из смычек, соединяя их между собой. Для нанесения марок глубины цепь размечают на участки длиной по 20 м, начиная от конца цепи, присоединяемого к якорю. Затем цепь окрашивают. Ходовой конец якорной цепи 5 (см. рис. 1) соединяют с якорем 1, а коренной конец пропускают через бортовой 2 и палубный клюзы 4 в цепной ящик 9 и вводят в глаголь-гак 12 привод отдачи якорной цепи. После этого проверяют работу привода. Цепь заводят на цепные звездочки брашпиля 7 или шпиля. Заключительной операцией является монтаж цепных или винтовых стопоров 6. По окончании монтажа элементов якорного устройстваЯкорные устройства буксирных судов проверяют его работу путем отдачи и втягивания якорей.

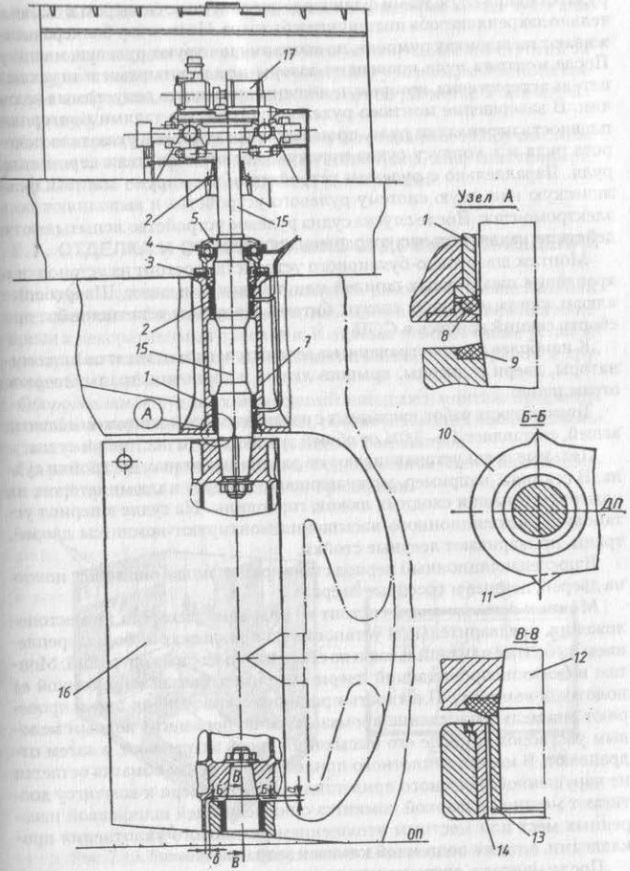

До монтажа рулевого устройства вне судна собирают перо руля и проверяют его центровку с баллером. Затем баллер и перо разъединяют, чтобы при монтаже обеспечить возможность их заводки на судно. До монтажа переносным фрезерным станком обрабатывают опорную поверхность фундамента рулевой машины, а расточным устройством обрабатывают отверстия гельмпортовой трубы, петель и пятки ахтерштевня.

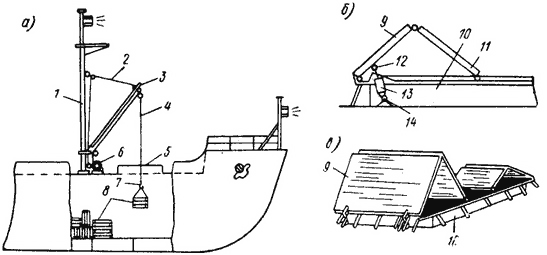

а — общий вид; б — схема люкового закрытия; в — общий вид люкового закрытия

На наружных торцах гельмпортовой трубы и пятки устанавливают мишени и между ними натягивают струну, по которой центруют промежуточные мишени и пробивают теоретическую ось руля, наносят рабочие и контрольные окружности на верхнем и нижнем торцах трубы и пятки. Растачивают отверстия гельмпортовой трубы, а во вторую очередь — пятку ахтерштевня. Бронзовые втулки ахтерштевня обрабатывают в цехе по фактическому диаметру расточенных отверстий под запрессовку с натягом в петли ахтерштевня, для чего их перед установкой охлаждают в жидком азоте.

Рулевую машину устанавливают на отжимных болтах, а нижний опорно-упорный подшипник в пятке ахтерштевня временно закрепляют на шпильках. Руль подводят под корму судна, через нижний и верхний подшипники краном заводят баллер и на опорном кольце удерживают его на торце нижнего подшипника. Краном заводят перо руля и талями ставят его на место. Руль регулируют по высоте, пригоняя компенсирующее кольцо 3, и фиксируют бугелем 5, на котором подвешен руль.

1, 2 – втулки баллера; 3 – компенсирующее кольцо; 4 – упорный подшипник баллера; 5 – бугель; 6 – масленка; 7 – гельмпортова труба; 8 – резиновое кольцо; 9 – уплотнение баллера; 10 – пятка ахтерштевня; 11 – упор; 12 – штырь; 13 – облицовка штыря; 14 – втулка бронзовая; 15 – баллер; 16 – перо руля; 17 – рулевая машина

Соединяют болтами фланцевое соединение с баллером и окончательно закрепляют оба подшипника баллера. На головку баллера насаживают на шпонках румпель, по которому центруют рулевую машину. После монтажа руля проверяют зазоры между штырями и втулками петель ахтерштевня, которые не должны превышать допустимых величин. В завершение монтажа рулевого устройства талями проверяют плавность перекладки руля, производят градуировку указателя поворота руля и к корпусу судна приваривают ограничители перекладки руля. Параллельно с рулевым устройством монтируют маслогидравлическую или иную систему рулевого устройства и выполняют весь электромонтаж. После спуска судна рулевое устройство испытывают в действии на швартовных и ходовых испытаниях.

Монтаж швартовно-буксирногоБуксирные и швартовные устройства буксирных судов устройства состоит из установки и крепления швартовных шпилей или лебедок и вьюшек. Швартовные клюзы, киповые планки, кнехты, битенги и роульсы устанавливают при сборке секций корпуса в ССЦ.

Читайте также: Изготовление и монтаж судовой вентиляции

К наиболее распространенным дельным вещам относятся:

- Иллюминаторы;

- Двери и дверцы;

- Крышки люков и горловин;

- Трапы;

- Леерное ограждение.

Трудоемкость работ, связанных с изготовлением и монтажом дельных вещей, составляет 1,5-2,0 % от общей трудоемкости постройки судна.

Дельные вещи устанавливают на различных этапах постройки судна. В секциях, например, устанавливают корпуса иллюминаторов, их козырьки, крышки сходных люков, горловины. На судне в период установки Виды насыщения корпуса судна и его монтаждоизоляционного насыщения монтируют комингсы дверей, трапы, приваривают леерные стойки.

В послеизоляционный период ставят:

- Рамки иллюминаторов;

- Полотна дверей;

- Цепные и тросовые леера.

Монтаж дельных вещей состоит из операций разметки их местоположения, предварительной установки на прихватках либо с закреплением на болтах или шпильках и из обычных слесарных операций. Монтаж водогазонепроницаемой двери, например, связан с пригонкой ее полотна к комингсу. Плотность прилегания уплотнения двери проверяют «на мел», уплотнение промазывают по периметру водным меловым раствором и после его высыхания дверь задраивают, а затем отдраивают. В местах неплотного прилегания меловая обмазка остается не нарушенной. Плотного прилегания полотна двери к комингсу достигают местной наваркой комингса с последующей шлифовкой наваренных мест или местным утолщением резинового уплотнения прокладками, а также подгонкой клиньев задраек.

После монтажа дверь испытывают на водонепроницаемость поливом струей воды из брандспойта.

Если дверь изолируют, то ее снимают с петель и после изоляции и зашивки ее оцинкованной тонколистовой сталью снова устанавливают на петли, повторно проверяя на водонепроницаемость. Крышки сходных люков и рамок иллюминаторов монтируют аналогично.

Установку наклонного трапа выполняют так, чтобы его ступени заняли горизонтальное положение (проверяют уровнем) и болтами крепят трап к обушкам, которые устанавливают по разметке и приваривают к корпусу.

По размерам, снятым по месту, гнут и изготавливают поручни, нижние концы которых крепят болтами к тетиве трапа, а верхние приваривают к леерной стойке или корпусной конструкции.

Очень интересно и очень понятно!