Формование рангоута из стеклопластика — дело непростое. Однако при правильном подходе любитель может изготовить работоспособный рангоут, достаточно прочный, легкий, имеющий любую приемлемую форму, конусность, изменяющуюся толщину стенки и гибкость, хотя при этом, вероятно, допустит большое число существенных погрешностей, прежде чем достигнет характеристик, приближающихся к научно обоснованным.

Трудности, связанные с изготовлением рангоута, непомерно возрастают с увеличением его размеров.

Материалы

Стекломат, используемый для изготовления корпуса суднаМалотоннажные суда из стеклопластика, недостаточно прочен для рангоута. Для этой цели требуется тканый материал наподобие полотна или тканых ровниц, обладающий большим сопротивлением растяжению.В целях обеспечения максимальной прочности деталей, работающих в условиях критических нагрузок, следует применять не полиэфирные, а эпоксидные смолы.

Основные нагрузки на рангоут (в частности, на мачту) действуют обычно вертикально, вдоль осей. При использовании однонаправленной ткани (т.е. имеющей большую прочность основы, чем утка, или наоборот) для придания прочности в горизонтальной плоскости рангоута удается достигнуть экономного расходования материала и тем самым избежать увеличения массы. Следует отметить, что однонаправленная ткань (иногда называемая направленной тканью) обеспечивает большую прочность только в том случае, если волокна располагаются вдоль рангоута. Достоинства ткани, уложенной по спирали (что часто требуется для ее удержания), снижаются. В этом случае обычное квадратное плетение обеспечивает такую же прочность.

Хорошие результаты дает намотка волокна, т. е. наматывание единичной пряди наподобие того, как это делают при обматывании конца каната.

Ткань иногда удобнее скручивать по длине детали отдельными длинными отрезками, чем наматывать спиралеобразно. Лучшим методом формования является тот, который наиболее прост.

Использование сердечника

При изготовлении рангоута формование можно производить поверх сердечника или секциями с последующим их соединением. Сердечник может оставаться внутри детали или извлекаться. Сердечник, оставляемый внутри, наиболее прост, но поскольку он предназначен для одноразового использования, то должен быть легким и недорогим. Жесткость его должна быть достаточной, чтобы сохранять форму, пока смола не заполимеризуется, при этом требуется поддержание его снаружи.

Применяемый в качестве заполнителя пенополиуретан или полихлорвиниловый пенопласт является непрочным, но очень легким. Бальзовая древесина прочнее, но имеет большую плотность. Крупные поры пробки поглощают смолу. Пенополистирол требуется тщательно изолировать, поскольку полиэфирная смола быстро его растворяет. Он более надежен в сочетании с эпоксидной смолой. Его необходимо заворачивать в полиэтиленовую пленку или изолировать эпоксидным составом, краской или битумом и обязательно подвергать образец натурным испытаниям.

Самый легкий заполнитель — это воздух. Тонкостенная трубка из бумаги вполне подходит для этого случая, а участки небольшой длины можно соединять друг с другом. Диаметрам судовых мачт соответствуют дренажные трубы, сточные и спускные трубы. Простые композитные деталиВант-путенсы и такелаж на судах из стеклопластика рангоута изготовляют также формованием поверх бамбука.

В идеальном случае сердечник должен быть в конце концов удален, но формованная конструкция при отверждении сжимает его. Более практичны сердечники, которые могут сплющиваться при удалении воздуха или опорожняться от воды или песка.

Надуваемую трубку из полиэтилена или резины, плоскую в свободном состоянии, легко извлечь. Но если она и остается внутри, проигрыш в материале и массе получается незначительный. Как видно на примере надувной лодки, низкое давление создает достаточно плотную поверхность трубы. Армированная труба высокого давления может быть даже более жесткой.

Труба, наполненная легко удаляемыми водой и песком, жестче, но сложнее в использовании.

Сердечники, которые могут выплавляться или растворяться, вследствие низкой теплостойкости смолы неприемлемы. Даже температура кипящей воды превышает порог повреждения большинства смол. Можно использовать воск, но для цельного сердечника он дорог. Тонкий слой воска поверх твердого сердечника можно выплавлять без нагрева, способного вызвать серьезное повреждение стеклопластика, освободив сердечник настолько, что его легко вытянуть. Полиэтиленовое покрытие, обладающее достаточно низким трением, позволяет удалить дорн целиком, но, вероятно, для этого необходимо приложить значительное усилие и использовать съемные приспособления для передачи этого усилия без повреждения мачты. Это, пожалуй, лучше выглядит в теории, чем на практике. Авария может обойтись очень дорого.

Пеноматериалы довольно легко разломать. Однако они настолько легки и безвредны, что целесообразнее оставлять их внутри.

Композитные сердечники увеличивают жесткость и прочность конструкцииПрочность плавучих доков и общие характеристики внешних сил, в частности элемент жесткости крестообразного сечения из тонкой многослойной фанеры в сочетании с пенопластом для получения требуемой формы или с поддерживающей оболочкой из клейкой бумаги, плотно обернутой поверх него.

Пеноматериал несложно обработать. Жесткая пена или еще более доступная и легко принимающая форму эластичная пена может быть отверждена после пропитки смолой.

Раскатанный тонколистовой металл и сварная сетка «Велдмеш» образуют жесткие и легкие сердечники, но их трудно извлекать. Сварная сетка, т.е. такая, пересекающиеся проволочки которой свариваются, очень жестка для своей массы. Это довольно неподатливый материал, но придав ему определенную форму и сварив стыки, либо соединив их болтами или прошивкой, можно образовать конструкцию, не требующую дополнительных подкреплений. Проволочную плетеную сетку чаще применяют для заполнения.

Cекционное формование

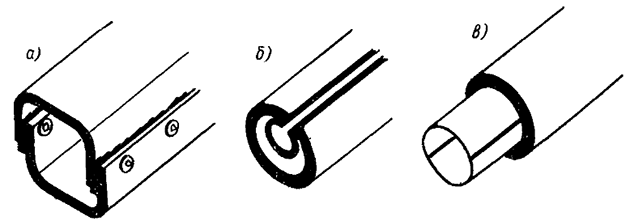

Простейшим методом является формование деталей рангоута из двух или более продольных секций с последующим их соединением. Однако способ соединения секций следует тщательно продумать. Предпочтительнее продольное соединение внахлест с проклеиванием или клепкой (рис. 1). Стыковое соединение по длине ненадежно в силу малой поверхности контакта и трудности осуществления надлежащей обформовки. Оптимальным способом является образование наружного фланца, который может быть отформован строго по линии и затем либо срезан, либо использован для создания дополнительной прочности в одном направлении или в качестве направляющей для нижней кромки паруса.

Достаточная прочность обеспечивается при изготовлении двух формуемых деталей, образующих сердечник, склеивании их и наформовке поверх обеих частей ткани или ровинга для сращивания их вместе. Формуемый сердечник должен быть прост в изготовлении и обеспечивать минимально необходимую жесткость. Этот способ можно использовать применительно к сердечнику из таких материалов, как легкая многослойная фанера, плотный картон или бумага. Стыки должны быть обвязаны тесьмой.

Предлагается к прочтению: Люковые закрытия на малотоннажных судах

Известен способ, при котором две половины матрицы соединялись шарнирно. Материал формуемой детали укладывался в раскрытую матрицу и после пропитки обе половины смыкались. При этом неизбежны потери смолы и, следова– тельно, снижение прочности вдоль оси шарнирного соединения. Резкий поворот в шарнире может нарушить положение пропитанной стеклоткани.

Более совершенным является способ укладки материала на гибкий металлический или пластмассовый лист, который затем изгибают, формуя таким образом деталь с круглым или овальным сечением. После отверждения материала формуемый лист удаляют и обе кромки отформованной заготовки связывают вместе или соединяют заклепками. Этот способ также обеспечивает получение гладкой наружной поверхности.

Скатанные детали рангоута

Детали рангоута можно скатать наподобие рулета. Пропитанную ткань укладывают на плоские листы металла или стеклопластика и скатывают. Однако этот способ неопрятен, контроль размеров затруднен до тех пор, пока заготовка не будет надета на шаблон. При скатывании ткань необходимо как можно сильнее натягивать.

Этот принцип не новый. Предварительно были тщательно изучены полые деревянные детали рангоута, подобные скатанным.

Большей опрятности можно достигнуть при использовании современных препрегов или предварительно пропитанных стеклоармирующих материалов, но их полное отверждение невозможно без нагрева. Отвердитель между слоями может оказывать склеивающее действие, однако добиться удовлетворительного сочетания смолы с отвердителем пока не удается, хотя в принципе считается возможным при использовании катализированной смолы с индивидуальным ускорителем.

Детали рангоута можно изготовлять трехслойными. Тонкий пенополивинилхлорид (ПВХ), в особенности материал «Эйрекс», очень эластичен для скатывания и становится еще более эластичным при нагревании. Пропитанный стеклопластик укладывают на пенозаполнитель и вместе с ним скатывают для получения требуемой формы. Второй слой стеклопластика добавляется снаружи для создания трехслойной структуры.

Более сложные формы сечения

Детали рангоута можно изготовить не только наподобие соответствующих полых деревянных деталей коробчатого сечения из плоских заготовок, вырезанных из листового материала или заранее отформованных, но и получить из криволинейных или достаточно сложных отформованных заготовок. Таким путем можно выполнить мачтовые погоны.

Пока формуемая деталь находится в начальной стадии полимеризации и остается достаточно гибкой в течение нескольких часов, ее можно в значительной мере изогнуть и в этом состоянии подвергнуть окончательному отверждению.

Общепринятой формой сечения рангоута является сечение полой трубы, но наиболее сложным для формования следует считать полый профиль. Технологические приемы и принципы формования основаны на более простом сечении открытой коробки, типичным примером которой является судовой корпусРемонт корпуса судна. Но рангоут может и не быть пустотелым. По общему мнению, круглая форма сечения обладает прочностью во всех направлениях и при разумном превращении круглого сечения в овальную или грушевидную форму может оказаться в определенных плоскостях даже прочнее. Из множества форм сечений, применяемых в технике, простое сечение ПСБ ПСБ – прямоугольная стальная балка.x или двутавровое, более приемлемо там, где нагрузка действует в одном направлении. Этот случай часто встречается на судне, например, в конструкции гика или весла.

Два швеллера могут полностью сформировать балку коробчатого сечения или двутаврового профиля, причем последняя значительно проще для соединения обеих частей. При этом могут быть образованы фланцы любой требуемой ширины или толщины для обеспечения прочности, которая подсказана расчетом, интуицией или опытом.

Тот же результат можно получить за счет изменения формы сечения; в отличие от покупного профиля, имеющего постоянное сечение ПСБ, ширину фланца легко сделать переменной в соответствии с предъявляемыми требованиями. На рис. 2 показаны пути совершенствования конструкции простого коробчатого сечения.

Поддержание в процессе формования

Детали рангоута чрезвычайно чувствительны к искривлению в процессе формования и их необходимо поддерживать, поскольку они остаются эластичными до полимеризации. Любое небольшое искривление детали может оказаться необратимым. Даже на легкой детали, лежащей на верстаке, под действием ее собственной массы могут образоваться впадины или выпуклости либо однобокая конусность.

Подобные явления менее вероятны, если деталь во время полимеризации подвешена вертикально.

Деталь следует подвешивать, например, к дереву или высокому строению. Для поддержания приемлемой температуры деталь можно поместить в просторную полиэтиленовую трубу, установив электронагреватель в ее нижней части. Доступ к вертикально подвешенной детали затруднен. Значительно удобнее изготовлять длинную деталь из коротких секций, соединяемых затем с помощью прочного отформованного бандажа или стыковой накладки. В конструкции следует предусматривать соответствующую канавку, чтобы поверхности участков могли быть заделаны заподлицо с обеспечением избыточной толщины в местах крепления приспособлений.

Читайте также: Небалластные кили судов из стеклопластиков

Сохранить прямолинейность и избежать впадин и искривлений можно, пропустив через середину детали туго натянутую проволоку наподобие рояльной струны или пруток. Установленные с действительным натягом посредством стяжек они обеспечат неподвижность участков поверхности и поддержат деталь одинаково с обоих концов. Однако под действием собственной массы она может прогибаться. Если промежуточная опора неизбежна при использовании сердечника, рангоут следует формовать из секций, поддерживая его на неформуемом участке или в местах, где отверждение закончилось. Это позволит избежать отметок, а возможно, и впадин; причем в случае мягкого сердечника эти впадины и искривления могут быть глубокими. Предпочтительнее формовать один или два слоя за один прием и при этом часто перемещать подпорки, чтобы конструкция оставалась сбалансированной.

По общепринятому мнению, начинать формование нужно с одного конца. Максимальная массовая нагрузка и провисание будут всегда посредине. Очевидное преимущество такого приема состоит в возможности поддержания середины сразу после ее отверждения. Подпорки можно передвигать от центра к периферии для поддержания каждого участка по мере отверждения.

Деталь должна быть отформована за один прием за исключением тех случаев, когда она изготовляется из секций. Благодаря применению медленно твердеющих смол деталь отверждается полностью практически одновременно. Если отверждение нижних слоев закончится раньше, чем наружных, любое перемещение или плохое поддержание могут стать причиной отверждения внутренних слоев в искривленном состоянии детали, а это уже будет неисправимо. Начатую работу следует продолжать до полного отверждения детали или части ее. Допустимо изготовлять несколько слоев за один раз и отверждать их, на при этом необходимо обеспечить правильное поддержание каждого слоя при отверждении. Эта операция может оказаться довольно сложной.

Углеродные волокна

Гибкость стеклопластика в пять-десять раз больше по сравнению с алюминием. Эта гибкость должна преодолеваться установкой усиленного такелажа или увеличением сечения, причем то и другое создают дополнительное сопротивление ветровой нагрузке, хотя масса может оставаться почти такой же.

Углеродные волокна используются для придания мачтам повышенной жесткости. Низкомодульное графитовое волокно не может служить в качестве армирующего материала, так как не обладает достоинствами даже стеклопластика среднего качества. Только высокомодульные углеродные волокна значительно превосходят их, но и их прочность при растяжении лишь соизмерима с прочностью качественного стеклопластика (базой для сравнения большинства характеристик являются формованные конструкции с эпоксидной матрицей). Преимущество их заключается в высокой жесткости, приближающейся к жесткости стали. Однако высокое значение модуля упругости и прочность не сочетаются в материале. Необходимо тщательно исследовать свойства применяемых волокон. Крупным недостатком углеродных волокон является высокая их стоимость, составляющая от 20 до 100 фунтов стерлингов за 1 кг.

Углеродные волокна следует укладывать в тех местах, где это обеспечит наибольший эффект. Поскольку при изгибе только наружная поверхность мачты испытывает максимальные напряжения (в отличие от внутренней), она и должна явиться районом укладки высокомодульных углеродных волокон на всем протяжении до вершины мачты.

Все описанные здесь принципы следует опробовать применительно к собственным нуждам, отчетливо сознавая, что приемлемое для одного может оказаться непригодным для другого.