Корпус судна – это его основа, обеспечивающая безопасность и долговечность эксплуатации. С течением времени и под воздействием различных факторов, таких как коррозия, механические повреждения и износ, корпус судна требует регулярного ремонта и технического обслуживания. В данной статье мы рассмотрим полный цикл работ того, как происходит ремонт корпуса судна: постановка судна в док и в итоге финишная окраска. Вы узнаете о различных видах дефектов, современных методах их устранения, а также о важности своевременного технического обслуживания корпуса для поддержания его в работоспособном состоянии.

Для ремонта подводной части корпуса судна производится его докование.

Что такое докование судна?

Докование судна – это процесс, в ходе которого судно извлекается из воды и помещается в специальное сооружение (док), чтобы обеспечить доступ к подводной части корпуса.

Способы полного обнажения корпуса судна делятся по принципу действии на гидростатические и механизированные. К гидростатическим относятся доки, которые делятся на береговые и плавучие. Береговые, в свою очередь, делятся на сухие и наливные.

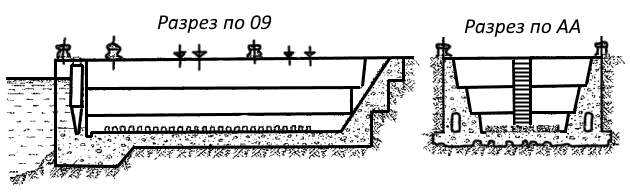

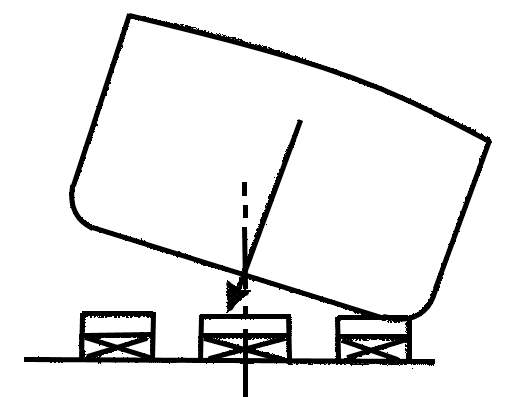

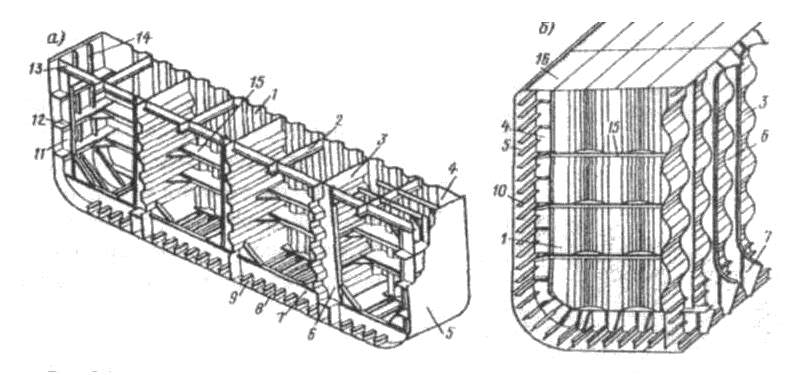

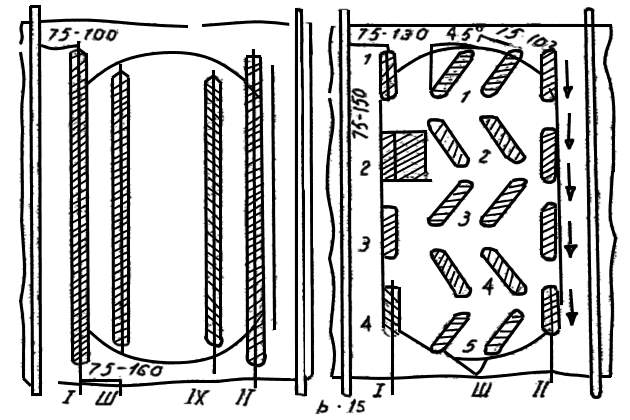

Сухой докДоки, используемые для транспортировки на разные расстояния (рис. 1) состоит из камеры, ворот, стапельных мест и насосной станции. Особенностью сухого дока является то, что стапельные места находятся ниже уровня воды территории судоремонтного предприятия. Кстати, сухие доки имеются на Кронштадтском судоремонтном заводе.

Наливной док состоит из камеры, ворот, стапельных мест и насосной станции. В отличие от сухого дока стапельные места в наливном доке находятся выше уровня воды (рис. 2).

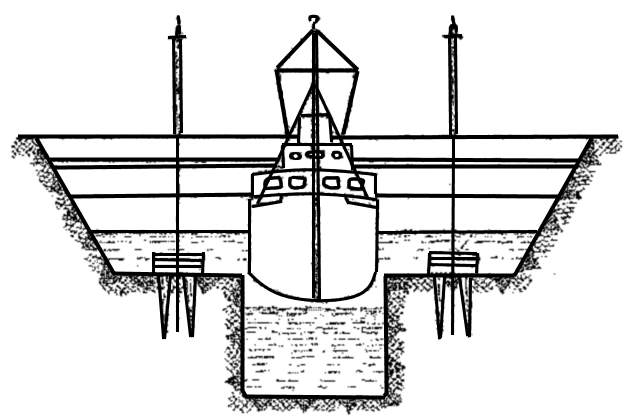

Плавучий док состоит из понтона, на котором размещены стапельные места и башни, на которых установлены краны (рис. 3). По материалам доки бывают деревянные, металлические и железобетонные, а также автономные и неавтономные. Автономный док отличается от неавтономного тем, что он имеет собственную энергетическую, котельную и компрессорную установку, тогда как неавтономный все это получает с берега.

Судоподъемные механизированные сооруженияТехнико-организационная характеристика судоремонтного предприятия по принципу действия делятся на вертикальные и наклонные. К вертикальным относятся краны и подъемники. Они применяются для подъема судов небольшой грузоподъемности (суда на подводных крыльях и т. д.).

Как подготовить судно к докованию?

Подготовка судна к докованию – это комплекс мероприятий, направленных на безопасное и эффективное проведение ремонтных работ. Она включает в себя тщательную очистку корпуса от морских организмов, удаление грузов и оборудования, которое может помешать доступу к подводной части судна. Также необходимо подготовить систему пожаротушения, провести дегазацию и дератизацию, а также отключить все системы, которые могут представлять опасность во время докования.

Наклонные судоподъемные сооружения делятся на:

- гребенчатые,

- и двухопорные.

Слипы – самые распространенные судоподъемные сооружения на предприятиях Росречфлота. Гребенчатый слип представляет собой Ремонт подводной части судовсудоподъемное сооружение с наклонной плоскостью и горизонтальными стапелями. Слип оборудован многокатковыми косяковыми и самоходными гидравлическими стапельными тележками. Горизонтальные стапели слипа оборудованы кранами для механизации подъемно-транспортных работ.

К способам частичного обнажения корпуса судна относятся:

- кренование;

- дифферентование, с помощью кессонов;

- и выморозка.

Кренование и дифферентование судна применяют для обнажения подводной части корпуса и осуществляют путем налива воды в бортовые или концевые отсеки, а также погрузкой на палубу или в корпус судна необходимого груза.

При дифферентовании наклон судна в нос или в корму достигается приемом балласта в форпик (архтерпик). Дифферентовать можно только суда, имеющие достаточную продольную прочность.

Кессоны применяют для устранения повреждений подводной части корпуса на плаву. Простейшим видом его является понтон, верхняя часть которого при поджатии к корпусу выступает над уровнем воды. Современные металлические кессоны оборудованы компрессорными установками, балластными насосами, сварочными аппаратами и другими механизмами, что создает автономность при производстве ремонтных работ.

Выморозка корпуса судна с целью обнажения поврежденных участков или винторулевого комплекса, применяемая в тех районах, где в течение зимы бывают устойчивые морозы и отсутствуют резкие колебания уровней воды. Процесс выморозки заключается в постепенной вырубке льда для доступа к поврежденному участку подводной части корпуса судна.

Постановка судна в док

Одним из важных вопросов, связанных с постановкой судна в док, является обеспечение прочности судна и дока. Существуют три основных способа постановки судна в док. Первый из них, иногда называемый мальтийским, состоит в установке судна килем на килевую дорожку и удержании его в прямом положении при помощи боковых упоров- или распоров. Этот способ применим лишь для постановки в док судов с продольной системой набора.

Второй способ состоит в установке судна на доковые клетки, для чего необходимо иметь доковый чертеж. В доковом чертеже, кроме данных о размерах судна, указано количество, размеры и расположение доковых клеток, на которые должно опереться судно после осушения дока.

Доковый чертеж изготавливают на основании теоретического чертежа, в котором указаны обводы судна и расположение его жестких связей. При этом способе, как и при первом, наибольшая часть веса судна воспринимается килевой дорожкой. Доковые же клетки, воспринимая на себя часть этого веса, имеют основным своим назначением удержание судна в прямом положении. Поэтому при расчете потребного количества и расположения доковых клеток избегают чрезмерной их нагрузки, так как это может привести к деформации набора корпуса после постановки судна в док. Этот чертеж хранится на судне.

Третий способ – смешанный и состоит в том, что судно устанавливается на килевую дорожку и поддерживается в прямом положении распорами и доковыми клетками. В этом случае количество распор меньше, чем при первом способе.

В практике судоремонта наибольшее распространение имеет второй способ постановки судна в докОсобые случаи докования судов. Нагрузку на кильблоки определяют исходя из допустимого давления для их материалов и габаритов. Обычно удельное давление находится в пределах 8-15 кгс/см2.

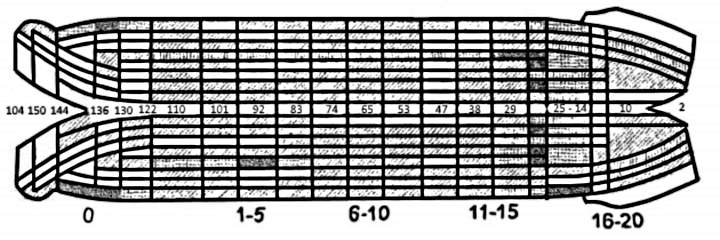

Перед постановкой в док, в целях указания координат расположения дефектов подводной части в акте докового осмотра, судовой экипаж должен нанести с наружной стороны по обоих бортам судна номера шпангоутов (не реже чем через 10 шпангоутов). Цифры должны иметь высоту не менее 150 мм.

Подготовку дока к приему судна начинают с подготовки килевой дорожки, с разбивки и набора клеток на подошве дока (сухой док), на террасах (наливной док) или на стапель-палубе (плавучий док) по доковому чертежу этого судна.

Работу начинают с разбивки основных линий докового чертежа. При этом в сухом и наливном доках, где место установки судна на килевой дорожке не зависит от положения центра тяжести судна по длине, принимают во внимание лишь соображения производственного характера: освещенность судна, стоящего в доке, удобство выполнения доковых работ, легкость снабжения инструментом и материалами, а также удобство транспортировки материалов и деталей.

В плавучем доке выбор места установки судна зависит, кроме того, и от положения центра тяжести судна по длине: он должен находиться на вертикальной плоскости (или близко к ней), проходящей через центр тяжести дока, и по возможности лежать на диаметральной плоскости дока. Это необходимо, чтобы при подъеме судна избежать крена и дифферента дока или дополнительной его балластировки для компенсации крепящих и дифферентующих моментов.

Кроме того, должна быть предусмотрена очередность установки кильблоков и клеток для возможности очистки и окраски тех мест корпуса, которые при предыдущем доковании не красились. Доковый чертеж предыдущего докования должен находиться у капитана судна и ему возвращается вместе с чертежом проведенного последнего докования.

Перед постановкой в док с судна удаляют все переменные грузы (топливо, воду, смазочное масло и нештатные грузы). Подробный перечень грузов, которые должны быть удалены с судна перед докованием, приводится в соответствующих инструкциях. Все иллюминаторы или другие отверстия на борту, находящиеся вблизи ватерлинии, задраиваются, так как в противном случае с появлением крена может произойти авария. Закрываются на замок гальюны, ванны, бани и прачечные во избежание загрязнения как внутренних помещений судна, так и дока. Кроме того, принимаются меры противопожарной безопасности.

Для центровки судна в доке на штевнях и на палубе краской или мелом наносят линии, совпадающие с диаметральной плоскостью судна. Центровка судов после ввода в док производится доковыми талями по показаниям весков, причем к моменту касания судна клеток или килевой дорожки оно должно быть установлено так, чтобы вески точно совпадали с отметками на верхней палубе или штевнях судна, или имели заранее установленное отклонение (например, при наличии крена судна).

Для определения положения судна в доке через точку, соответствующую положению форштевня, поперек дока протягивают стеклинь (стальной тросик с отвесом), который является носовым веском. Грузик этого стеклиня должен точно совпадать со средней линией килевой дорожки в точке, фиксирующей положение форштевня судна. Точно также протягивают через док кормовой весок, после чего на вески прикрепляют марки, а на стенках дока наносят риски, указывающие положение натянутых стеклиней. После этого, пользуясь доковым чертежом, набирают или Конструкции и проектирование корпусов плавучих доковустанавливают кильблоки килевой дорожки, а затем боковые универсальные клетки или кильблоки боковых дорожек. Набранные и установленные на стапель-палубе или подошве дока клетки раскрепляют, пронумеровывают и проверяют правильность их сборки.

Заводку судна в док осуществляют буксирами и доковыми шпилями. Положение судна в доке фиксируется швартовыми по координатам, после чего приступают к осушению дока.

Время касания судном доковых клеток или килевой дорожки заносят в вахтенный журнал дока и судна. Дальнейшее осушение дока производится только в том случае, если судно стало на клетки без крена или если он не превышает 1,5°. В противном случае осушение дока прекращают и водолазным осмотром проверяют правильность посадки судна на килевую дорожку и отсутствие посторонних предметов на клетках или дорожке со стороны борта, противоположного накрененному. В случае неправильной центровки судно приподнимают с клеток наполнением дока водой, и центровка его исправляется, после чего док осушают.

Предлагается к прочтению: Ремонт систем трубопроводов и арматуры судна

В процессе постановки судна на доковые клетки очень важным являются результаты водолазного осмотра, так как от них зависит правильность решения, которое будет принято для исправления ненормального положения судна при посадке на килевую дорожку или клетки. Поэтому в процессе осмотра водолаз имеет телефонную связь с доком, благодаря которой он не только сообщает о результатах осмотра, не поднимаясь на поверхность, но и получает дополнительные указания с дока об осмотре или корректировке тех данных, которые он сообщил. Это бывает особенно необходимо при постановке в док судов, имеющих повреждения подводной части корпуса в оконечностях.

После постановки в док капитан, старший помощник, старший механик совместно с другими специалистами должны произвести наружный осмотр корпуса, донно-бортовой арматуры, движительно-рулевого комплекса и об их состоянии составить акт. Перед выходом судна из дока вновь производится аналогичный осмотр и проверка заделки контрольных сверлений (если они проводились), а также герметичности донной арматуры. В случае ремонта кингстонов необходимо проверить согласование истинного положения задвижки кингстона и указателя привода его закрытия. Результаты осмотров заносятся в судовой журнал и оформляются актом.

Во время стоянки судна в доке выполняют следующие работы:

- Осмотры и дефектация корпуса судна, винто-рулевого комплекса, донно-забортной арматуры.

- Ремонт подводной части корпуса и винто-рулевого комплекса.

- Ремонт и замену донно-забортной арматуры.

- Очистку и окраску корпуса.

В процессе докового ремонта администрация судна совместно с инспектором Регистра и представителем завода производит проверку качества выполненных корпусных работ путем осмотра, а также принимает участие в испытаниях водонепроницаемости отсеков. Перед спуском подводная часть судна предъявляется инспектору Регистра для окончательного осмотра.

Материалы дефектации (чертежи с фактическими толщинами элементов обшивки, настилов и набора с указанием замененных участков листов и набора и т. д.) передаются заводом капитану судна и судовладельцу.

При выполнении ремонта корпуса, связанного с удалением обшивки и набора, производством большого объема сварки (а также различные виды сварки), перестановки кильблоков может произойти деформация корпуса с нарушением центровки двигателя с валопроводом, проседанием фундаментов. Поэтому при производстве работ в МО, на линии вала, дейдвуда необходимо требовать от администрации завода организовать контроль за деформациями корпуса. Способами контроля могут быть:

- контроль за деформацией КВ по раскепомеру на последнем мотыле;

- контроль за расцентровкой валов на фланце гребного вала по индикатору.

Окончательное подтверждение отсутствия недопустимых деформаций производят сравнением Подготовка дизелей к ремонтураскепов КВ на ГД до и после докования.

Особые случаи докования судов

Докование в зимних условиях. Докование судов в зимнее время усложняется тем, что льдины из окружающей акватории при вводе судов устремляются в док, попадают между кильблоками и днищем судна, загрязняют стапель-палубу и тем самым вызывают большие дополнительные работы.

Для преграждения доступа льда в док в настоящее время существуют различные устройства. В отсутствие обледенения подводной части корпуса могут использоваться буксиры, вымывающие лед работой винтов.

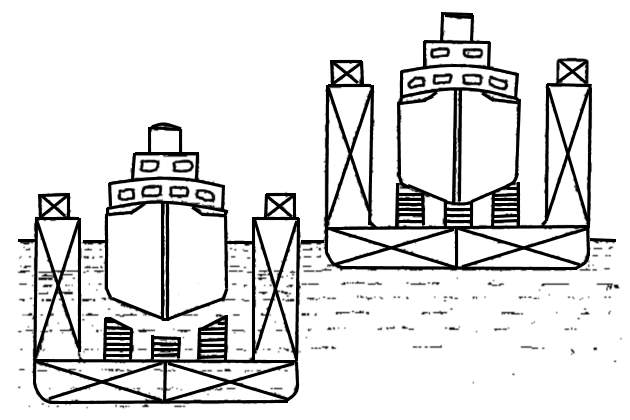

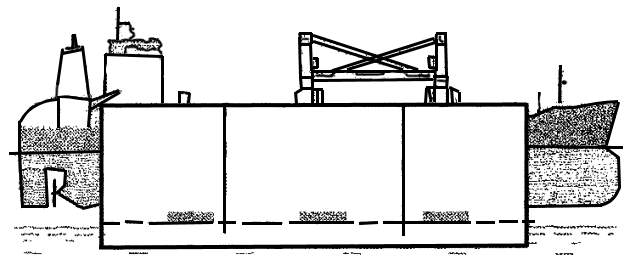

Неполное докование суднаРемонт подводной части судов. При неполном доковании судно имеет свешивающиеся части (рис. 4.), обработка которых производится с понтонов.

Неполное докование судна. При неполном доковании судно имеет свешивающиеся части (рис. 4.), обработка которых производится с понтонов.

Постановка в док судов с дифферентом и креном. При постановке в док судно должно иметь минимальные крен и дифферент.

Обычно для спрямления используется водяной балласт. Если после приема балласта вес судна окажется больше подъемной силы плавучего дока, необходимо в процессе осушения корпуса балласт из судна удалить. Приступать к этому следует только после надежной посадки судна на стапельное место. Преждевременное удаление балласта может привести к всплытию судна и повреждению опорного устройства. Перед выводом из дока такое судно необходимо вновь забалластировать (до момента всплытия) в соответствии с прежней схемой балластировки.

Однако иногда судно не удается спрямить и его приходится ставить в док с креном и дифферентом. Судно, имеющее дифферент, при постановке в док касается концевых кильблоков оконечностью и поворачивается вокруг точки касания. Наблюдающееся при этом продольное смещение судна относительно отвесов незначительно и при центровке обычно не учитывается, в связи с реакциями на отдельные кильблоки расчетами должно быть подтверждено достаточность остойчивости, местной прочности дока и судна.

Докование судов с большими повреждениями корпуса. Постановка в док судна, получившего большие повреждения корпуса в результате столкновения, посадки на камни и мель, взрывов и других причин, связана с восстановлением его остойчивости, уменьшением крена и дифферента, с обеспечением прочности, общей безопасности судна и дока, с удалением разрушенных конструкций, которые могут мешать постановке судна в док.

Выбор конкретных мероприятий определяется характером повреждений и состоянием судна.

При подготовке докования судов с деформированной или оторванной оконечностью требуется корректировка докового чертежа на основе наружного осмотра корпуса водолазами, определения упругой линии и уточнения кривой нагрузки судна.

При доковании судов с большими местными разрушениями корпуса основная проблема заключается в том, чтобы обеспечить общую и местную прочность судна и уменьшить остаточные напряжения после ремонта. При этом, как правило, требуется корректировка докового чертежа.

Дефекты корпуса судна

Корпус суднаРемонт корпуса судна и судовых устройств представляет собой сложное инженерное сооружение, которое в процессе постройки, эксплуатации и ремонта подвергается разнообразным внешним воздействиям. При эксплуатации такими воздействиями являются силовые воздействия, возникающие от давления воды, при посадке судов на мель, при погрузочно-разгрузочных операциях, при столкновении судов друг с другом или другими плавающими предметами, при швартовках и т. д. Значительное влияние на корпус судна оказывает также химическое, электрохимическое и биологическое воздействие окружающей среды.

Все многообразие различных видов дефектов корпусных конструкций подразделяются на две группы:

- износы,

- и повреждения.

Как определить износ корпуса судна?

Под износом понимают уменьшение толщины металла в процессе эксплуатации судна. Он происходит в основном в результате истирания, коррозии и эрозии отдельных элементов корпуса. Чаще всего износ проявляется вследствие действия коррозионных процессов.

Истирание — механическое изнашивание, происходит вследствие соприкосновения корпуса судна с абразивными материалами при плавании на мелководье, шлюзовании, перевозке песка, гравийных материалов и т. д.

Эрозионное изнашивание происходит в результате воздействия на корпус судна потока жидкости или газа. Наблюдается в основном в кормовой части корпуса в месте установки винторулевого комплекса судна.

Коррозионное изнашивание в результате химического и электрохимического взаимодействия с окружающей средой. Отличительной особенностью этого процесса разрушения является самопроизвольность его протекания за счет внутренней энергии металлов.

По характеру протекания коррозионные процессы подразделяются на следующие типы коррозии: химическую, электрохимическую и биологическую (обрастание).

Химическая коррозия металлов – процесс разрушения металла вследствие химического взаимодействия его с газами и жидкостями, не проводящими электрический ток. Особенно интенсивно этот вид коррозии протекает на судах, перевозящих нефтепродукты.

Электрохимическая коррозия — разрушение металла вследствие его взаимодействия с коррозионной средой, сопровождающееся протеканием электрического тока от одной части металла к другой. Морская и речная вода из-за наличия в ней растворенных солей является хорошим электролитом.

Корпусные стали, в свою очередь, обладают физической и химической неоднородностью. Особенно высокие скорости коррозионных разрушений происходят при использовании низколегированной стали 09Г2 (в 1,5-2 раза выше, чем у сталей 10ХСНД и углеродистых). В зависимости от состояния поверхности металла различные участки обладают неодинаковой адсорбционной способностью. Поэтому корпус судна представляет собой многоэлектродную систему, состоящую из анодных и катодных участков. В результате образуется большое количество микрогальванических элементов. Под действием электрического тока, идущего от анодных участков к катодным, на первых из них происходит растворение металла и образуются коррозионные язвы. В процессе эксплуатации судна катодные и анодные участки не занимают постоянно одно и то же место.

Под влиянием многообразных внешних и внутренних факторов происходит их непрерывное перемещение. Так, например, в зависимости от изменения напряженного состояния отдельных элементов корпуса или скорости движения судна анодные участки могут стать катодными и наоборот. В результате коррозионному разрушению подвергаются практически все поверхности корпуса.

Особенности коррозии в морской и пресной водеКоррозионный износ корпусов в некоторой степени проявляется также в виде биокоррозии, щелевой коррозии, коррозии под напряжением и др.

Изменение прочности корпусных конструкций вследствие возникновения коррозии во многом зависит от коррозионного разрушения. На корпусных морских и речных судах проявляются практически все известные виды коррозионных разрушений.

По характеру разрушения металла коррозии подразделяются на сплошную или общую и местную.

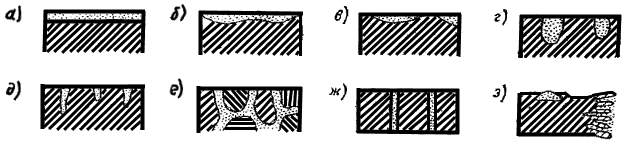

Сплошная коррозияПротивообрастающие покрытия для борта и надстроек распространяется по всех поверхности данного элемента конструкции и подразделяется в свою очередь на:

- равномерную – протекающую с одинаковой скоростью по всей поверхности металла (рис. 6, а);

- неравномерную — протекающую с неодинаковой скоростью на различных участках поверхности металла (рис. 6, б).

Местная коррозия распространяется только на отдельные участки поверхности данного элемента конструкции и подразделяется на следующие подвиды:

- пятнами (рис. 6, в) – в виде отдельных неглубоких пятен;

- язвами (рис. 6, г) – виде отдельных разрушений, имеющих вид раковины;

- точечная (рис. 6, д) – в виде отдельных точек небольшого диаметра в пределах 0,2-1,0 мм;

- межкристаллитная (рис. 6, е) – разрушение на границах между кристаллами (зернами) металла;

- сквозная (рис. 6, ж) – разрушение металла насквозь;

- подповерхностная (рис. 6, з) – разрушение металла, начинающееся с поверхности, но в основном распространяющееся под поверхностью.

Постепенно количество местных разрушений увеличивается, и коррозия становится сплошной. Чаще всего на судах, длительное время находящихся в эксплуатации, преобладает сплошная неравномерная коррозия. Большую опасность для надежной эксплуатации корпусов представляют межкристаллитная и подповерхностная коррозии.

Повреждение корпусов является следствием воздействия на корпусные конструкции внешних силовых или температурных факторов, вызывающих в отдельных связях или в корпусе в целом напряжение выше предела текучести материала.

В результате такого воздействия происходит изменение формы и размеров связей, которое в ряде случаев может сопровождаться нарушением целостности корпусных конструкций. В зависимости от этого повреждения подразделяются на остаточные деформации и разрушения.

Остаточные деформации – изменения первоначальной формы отдельных участков или всей конструкции, вызванные перегрузками. Остаточные деформации подразделяются на общие и местные.

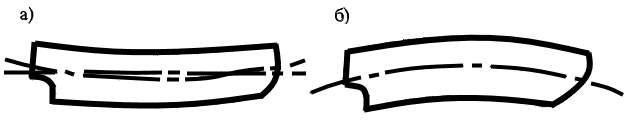

Остаточный общий перегиб корпуса (рис. 7, а) – это такое изменение его формы в целом, когда при отсутствии внешней нагрузки его длина между заданными шпангоутами по палубе больше чем по днищу.

Остаточный общий прогиб (рис. 7, б) – это такое изменение его формы в целом, когда при отсутствии внешней нагрузки его длина между заданными шпангоутами по днищу больше чем по палубе.

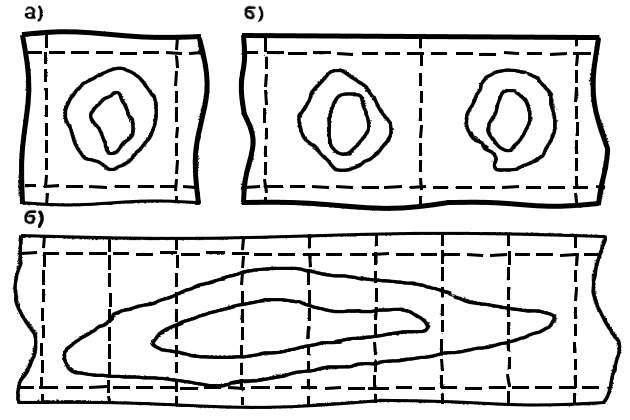

Местные остаточные деформации в зависимости от характера распространения на корпусе судна подразделяются на следующие виды (рис. 8).

Бухтины (рис. 8, а) – отдельно расположенные прогибы пластин обшивки между балками судового набора. Они определяются стрелкой прогиба, длиной и шириной. На общую прочность корпуса судна и сопротивление воды движению судна они не влияют.

Гофрировка (рис. 8, б) – остаточные прогибы листов между несколькими последовательно расположенными балками судового набора. Она определяется стрелкой прогиба и районом расположения по длине и ширине судна (рис. 9).

а – с трапецевидным гофром; б – с волнистым гофром.

1 – полотнище поперечной переборки; 2 – карлингс; 3 – полотнище продольной переборки; 4 – плоский участок переборки; 5 – обшивка борта; 6 – рамная стойка переборки; 7 – флор; 8 – обшивка днища; 9 – продольная днищевая балка; 10 – бортовая продольная балка; 11 – шпангоут рамный; 12 – стрингер бортовой; 13 – бимс рамный; 14 – шпангоут; 15 – шельф; 16 – настил палуб

Вмятины (рис. 8, в) — остаточные деформации листов обшивки совместно с балками судового набора. Они характеризуются стрелкой прогиба, длиной деформированного участка набора в месте наибольшего прогиба и распространением по поперечному сечению корпуса.

Наибольшее влияние на общую прочность оказывают вмятины, расположенные в средней части судна на днище или палубе и охватывающие большие участки этих связей по ширине корпуса.

Читайте также: Методы обнаружения дефектов и повреждений

Разрушение – нарушение целостности конструкции вследствие проявления местной хрупкости, усталости, исчерпание деформационной способности. Разрушения корпусных конструкций подразделяются на трещины, пробоины, переломы и разрыв связей.

Трещины – нарушение целостности конструкции вследствие проявления местной хрупкости или усталости материала. Хрупкое состояние материала, при котором могут возникать трещины, характеризуется многими факторами, главными их которых являются: физические свойства металла, напряженное состояние конструкции. На образование трещин влияют также коррозия, длительность эксплуатации судна, вибрации и ряд других причин.

Наиболее часто трещины возникают в кормовой части судна в районе машинного отделения. Эти трещины вызываются вибрационной нагрузкой и распространяются, как правило, по днищевой обшивке и переборкам. Местами возникновения трещин являются также вырезы в связях корпуса, углы рубок и надстроек, пересечения набора с поперечными переборками, места изменения системы набора корпуса, сварочные швы (рис. 10).

Пробоины — сквозные разрушения металла, элементах локализованные в отдельных элементах корпусных конструкции. Пробоины возникают при столкновении судов между собой или с плавающими предметами, при посадке на мель, при ударах о причальные стенки и гидротехнические сооружения. Проблемы чаще всего возникают в подводной части судна в носовой оконечности. Они, как правило, сопровождаются значительными остаточными деформациями и трещинами.

Переломы и разрывы связей – нарушение целостности конструкции вследствие исчерпания деформационной способности материала. Они сопровождаются разрывами продольных связей корпуса и трещинами. Переломы являются следствием нарушения общей прочности корпусов. Происходят разрушения палубных или днищевых перекрытий и образуются на бортах судов остаточные деформации.

Дефектация корпуса судна

Дефектацию корпуса судна осуществляют с целью оценки технического состояния элементов и установления необходимых объемов ремонта для поддержания судна в технически исправном состоянии. Дефектация включает в себя определение технического состояния по обшивке корпуса, по износу связей, остаточным деформациям и повреждениям.

ДефектацияДефектация судовых технических средств корпуса судна выполняется специальной комиссией предприятия, выполняющего ремонт судна.

При дефектации используются: Руководство по техническому наблюдению за судами в эксплуатации и в ремонте, инструктивные письма по нормированию износов, допустимых остаточных толщин и деформаций конкретных проектов судов, утвержденных Российским Морским или Речным Регистром. Комиссии судоремонтного предприятия и судовладельца должна состоять из представителя технического отдела предприятия (председатель комиссии), представителя судовладельца (заместитель комиссии), производственный мастер предприятия, представитель ОТК предприятия, капитан или механик судна.

Для проведения дефектации корпуса выполняются следующие подготовительные работы:

- зачистку и осушение грузовых трюмов, топливных и балластных цистерн в объемах, необходимых для проведения качественной дефектации корпуса;

- подъем судна на слип или в док с установкой его на кильблоки (клетки) высотой не менее 1,0 м, обеспечивающей осмотр днищевой обшивки корпуса;

- удаление цементных заливок и других временных заделок;

- очистку поверхности в местах измерения коррозионного износа;

- нумерацию шпангоутов по наружной обшивке корпуса;

- частичный демонтаж оборудования, трубопроводов и отделки для доступа к деформированным конструкциям.

Администрация судна представляет комиссии по дефектации паспорт судна, чертежи корпуса, книгу судовых документов Регистра на годность к плаванию, вахтенный журнал и акт предыдущей дефектации.

Дефектация начинается с визуального осмотра судна, в результате которого выявляются и измеряются повреждения и устанавливаются места измерения износа корпуса. Определение износа элементов связей производится в двух-трех характерных сечениях в средней части судна и по одному сечению в оконечностях. Поперечные сечения, выбранные для определения износа элементов связей должны быть наиболее характерными в отношении прочности корпуса, т. е. более ослабленные вырезками, имеющие меньшие площади поперечного сечения связей, с большими износами по сравнению с соседними участками.

Износ каждой группы связей в данном поперечном сечении должен устанавливаться во всех элементах этой группы, но может быть определен не более чем для пяти элементов палубы, днища, второго дна и не более чем для трех элементов наружных и внутренних бортов и переборок.

Определение остаточной толщины листов обшивки, настилов и набора корпуса может производиться одним из трех методов: микрометрическим, весовым или ультразвуковым. Все данные по дефектации корпуса наносят на чертеж растяжки наружной обшивки корпуса (рис. 11).

Обследование корпусных конструкций выполняется в два этапа. На первом этапе выполняется количество измерений, необходимое для освидетельствования корпуса судна, т. е. для решения вопроса о возможности дальнейшей эксплуатации его без ремонта с заданной оценкой технического состояния. Второй этап выполняется после первого, если количество измерений остаточных толщин недостаточно для вынесения заключения о техническом состоянии корпуса судна или если первый этап показал необходимость выполнения ремонтных работ из-за износа.

Микрометрический метод измерения износов связей элементов корпуса судна предусматривает определение остаточных толщин с помощью специальных индикаторных приборов. Конструкция этих приборов позволяет использовать их и для измерения глубины язвенных коррозионных разрушений. При этом методе измерения выбирают участок размером 200 × 200 мм, в пределах которого произвольно сверлят не менее трех отверстий диаметром 6-8 мм, достаточным для прохождения через них измерительного упора.

Измерение фактической толщины связи с точностью ±0,01 мм выполняют в четырех диаметрально расположенных точках. За фактическое значение принимают среднюю остаточную толщину.

Среднюю глубину язвы определяют также, как среднее арифметическое из глубин 6-8 мм в наиболее глубоких, средних и мелких. Глубину язв измеряют с той же точностью при установке прибора лапами на тот или иной элемент связи. Щупом фиксирует глубину проникновения язв.

При весовом методе из элементов связи вырезают пластины размерами 200 × 200 мм, которые после тщательной очистки взвешивают с погрешностью ±3 г и рассчитывают среднюю остаточную толщину tcp, см

где:

- m – масса образца, г;

- ρ – плотность металла, из которого изготовлена связь, г/см³;

- S – площадь пластины, см².

Эти оба метода требуют согласования с Регистром.

Ультразвуковой метод рекомендуется как основной и не требует дополнительных согласований с Регистром, т. к. является неразрушающим. Для определения средней остаточной толщины на участке измерения 200 × 200 мм должно быть выполнено не менее десяти измерений. Средняя остаточная толщина на участке измерения определяется как среднее арифметическое

где:

- ti – остаточная толщина в точке;

- n – количество точек измерения.

При ультразвуковом контроле используют толщиномер типа Кварц-6, УИИ-Г9, УТМ-20 и др.

При дефектации местных остаточных деформаций устанавливают район их распространения по длине и поперечному сечению корпуса. При дефектации вмятин, бухтин и гофрировки устанавливается максимальная стрелка прогиба ƒmax. При измерении вмятин дополнительно должны быть определены следующие величины:

- l – наименьший размер величины в плане, измеряемый по деформированному набору в районе максимального прогиба;

- bi, di, hi, сi, – соответственно протяженность отдельных вмятин, расположенных в одном поперечном сечении палубы, днища, борта и второго дна. Стрелки прогиба определяют с помощью специальных Оборудование, оснастка, приспособления и инструмент, применяемые в сборочно-сварочных цехахбухтиномеров, реек, шаблонов, линеек.

Точность измерений должна составлять при измерении стрелок прогиба ±2 мм, а при определении протяженности вмятин ±0,1 м.

На основании результатов дефектации оформляются следующие документы:

- растяжки наружной обшивки с обоих бортов, настилов палубы и второго дна, обшивки внутренних бортов и водонепроницаемых переборок с указанием дефектов;

- таблицы с результатами измерений и расчетов параметров дефектов корпуса:

- таблица 1 Результаты измерения остаточных толщин;

- таблица 2 Результаты дефектации вмятин;

- таблица 3 Результаты дефектации гофрировки и бухтин;

- таблица 4 Прочие дефекты корпуса.

На растяжках должны быть нанесены все обнаруженные комиссией дефекты корпусных конструкций, а также после ремонта наносятся данные о выполненном ремонте.

Акт дефектации содержит краткие общие сведения о судне и заключение комиссии о способах устранения дефектов, влияющих на оценку технического состояния корпуса, предусматриваемую после ремонта.

Оформленная документация представляется инспектору Регистра для согласования и установления оценки технического состояния корпуса на момент дефектации.

Согласованная техническая документация по дефектации корпуса передается по одному экземпляру: предприятию-исполнителю работ, инспектору Регистра и администрации судна.

Методы ремонта корпуса судна

Выбор технологических методов ремонта корпусных конструкций на практике отличается разнообразием применяемых типовых или конкретных решений. При ремонте восстанавливается до заданного уровня обязательно и в первую очередь техническое состояние корпуса, т. е. способность корпуса обеспечить безопасность плаванияБезопасность мореплавания во льдах и сохранность перевозимого груза. Эти качества оцениваются уровнем общей и местной прочности корпуса, поэтому и методы ремонта следует разделить на две группы.

К первой группе методов восстановления корпусов судов по принятой классификации относят ремонт конструкций с заменых дефектных участков новыми сборочными единицами или их элементами, а, следовательно, частными технологическими операциями. При таком ремонте могут быть подетальная или подетально-узловая замена листов полотнищ и балок набора, замена листов или полных полотнищ с сохранением старого набора, замена деталей или сборочных единиц набора с сохранением старых полотнищ, секционная замена участков перекрытий, блочная замена участков корпуса и т. д.

Вторую группу методов ремонта составляют технологические процессы, направленные на поддержание корпусных конструкций в работоспособном состоянии по общей и местной прочности без устранения дефектов, а только благодаря компенсации их отрицательного воздействия. К этой группе следует относить подкрепление ослабленных элементов конструкций дополнительными связями, правку деформаций полотнищ и набора непосредственно в составе корпуса судна, заварку трещин, раковин, корродированных сварных швов и т. д.

Замена обшивки между наборами. При ремонте корпуса чаще применяют подетальную замену обшивки и набора с ориентацией на раскрой листового и профильного материала, используемого при постройке, а также на расположение сварных швов в наименее напряженных местах корпуса.

Технологическая последовательность замены обшивки:

- разметить линии выреза дефектного участка;

- вырезать дефектный участок наружной обшивки, резку чаще всего осуществляют газокислородным способом (рис. 12);

- кромки листа по контуру выреза выправить, зачистить и разделать под сварку;

- изготовить шаблоны на вырезанный участок наружной обшивки;

- по шаблонам, в цехе, заготовить новый участок обшивки с учетом припусков на окончательную подгонку по месту, обычно припуск составляет 10-15 мм на сторону;

- доставить лист на судно, выставить с подгонкой по месту, разделать кромки под сварку и прихватить;

- предъявить ОТК и Регистру;

- приварить лист к основной конструкции обратно-ступенчатым способом;

- произвести контроль сварных швов, испытать конструкцию на водонепроницаемость.

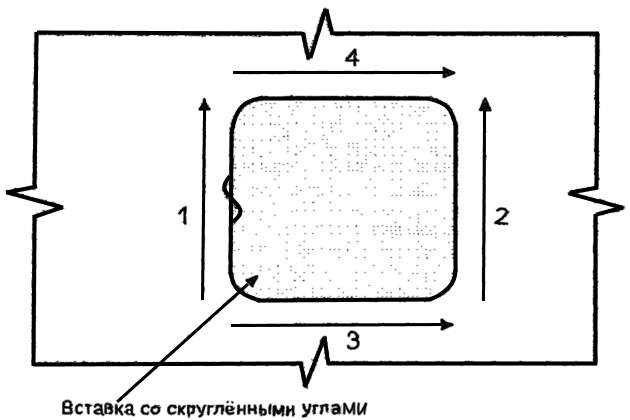

При замене листа обшивки при сохраняемом наборе производить в следующей очередности (рис. 13):

- вварить лист в замкнутый контур;

- приварить лист к набору.

При вварке заделок в жесткий контур следует выполнять следующие требования:

- круглым штоком предварительно производят упругий выжим заготовки, придавая им форму сферы со стрелкой прогиба 2-5 мм;

- минимальный размер ввариваемых заделок должен быть не менее шести толщин обшивки, в отверстие которой вваривается эта заделка;

- швы заделок должны быть расположены не ближе 100 мм от сварных швов основной конструкции;

- первым следует сваривать участок, имеющий максимальный зазор;

- сварку заделок производить обратно-ступенчатым способом.

Заварку трещин в корпусных конструкциях производить по согласованию с инспектором Регистра.

Технологическая последовательность заварки трещин:

- зачистить участки листа, в районе трещин, до чистого металла;

- определить границы трещины одним из методов: ультразвуковой дефектоскопией, гаммаграфированием, рентгенографированием, цветной или магнитной дефектоскопией, травлением или керосиновой пробой;

- засверлить концы трещины сверлом диаметром 8-10 мм; если один из концов трещины расположен около кромок листа, при разделке трещины под сварку нужно выйти на кромку;

- раззенковать сквозные отверстия под угол 60° и разделать трещину под сварку до чистого металла по ГОСТ 5264-80;

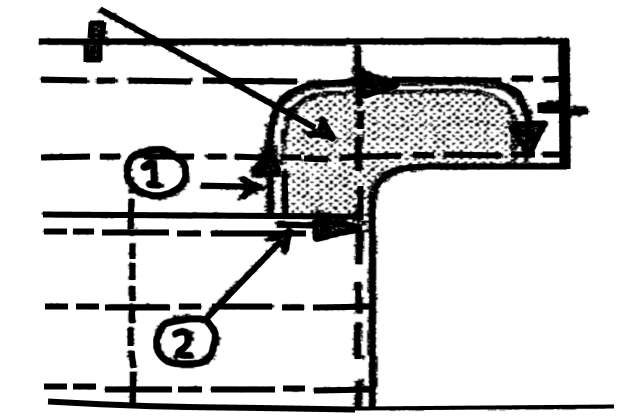

- при трещине длиной до 300 мм сварку выполнить обратно-ступенчатым способом на проход, а при длине трещины более 300 мм сварку вести от концов к средине обратно-ступенчатым способом (рис. 14);

- для уменьшения напряжений от сварки подогреть участки листа у концов трещины газовой горелкой до температуры 200-300 °С или предварительно раздвинуть трещину клином, забитым в среднюю часть трещины;

- произвести 100 %-ный контроль сварки по согласованию с Регистром.

Устранение трещинУстранение водотечности сварных и клепаных швов в углах грузовых люков производят вырезкой участка и вваркой нового большей толщины (рис. 15).

Правку судовых конструкций в составе корпуса применяют для устранения остаточных деформаций. В зависимости от характера воздействия на деформированные элементы различают правку в холодном состоянии, тепловую безударную и термосиловую правку, а также правку с разрезами.

Механическая правка деформированных элементов корпуса в холодном состоянии, как правило, не приводит к положительным результатам при устранении тех дефектов, которые выходят за пределы регламентированных, так как при этой правке основной эффект достигается только при пластическом укорочении металла под действием прилагаемой нагрузки.

Тепловая безударная правка деформированных элементов связей является пригодной для устранения дефектов, образовавшихся в результате сварочных напряжений. Сущность ее состоит в том, что под действием нагрева металла конструкции в жестком контуре должны происходить остаточные укорочения (так называемая подсадка металла). Действительно, нагреваемые участки деформированных элементов стремятся расшириться, но, будучи сжатыми холодным контуром металла, при достаточно высокой температуре пластически деформируются и укорачиваются. При остывании эти участки оказываются растянутыми. Остаточное пластическое укорочение является наибольшим в том случае, когда растягивающие напряжения в остывших участках достигают предела текучести материала конструкции.

В качестве источника теплоты при тепловой безударной правке используют ацетиленокислородное пламя, прямую электрическую дугу или плазменную струю.

Тепловую правку гофрировки выполняют нагревом полосами под набором и штрихами между набором. Последовательность нагрева полос 1 (рис. 16) и штрихов выбирают такой, что сначала, например, нагревают полосы и штрихи (в порядковой очередности) под нечетными балками 2, набора, а затем под четными и т. д.

Термосиловая правка получила наибольшее распространение и сущность ее состоит в том, на деформированную поверхность одновременно и последовательно оказывают влияние внешние усилия P от специальных домкратов и нагрев. В качестве силового элемента часто используют нарезные шпильки, привариваемые к обшивке.

На шпильку ставят жесткую поперечину, к которой притягивают обшивку, завинчивая гайку.

Этим методом можно править не только остаточные деформации листов (бухтины и гофрировку), но и остаточные деформации листов совместно с набором (вмятины) (рис. 17).

При комбинированной правке уменьшение стрелки прогиба бухтины происходит благодаря подсадке металла с одновременным действием поперечной нагрузки. Поэтому ширина нагрева деформированного элемента должна выбираться из условия обеспечения устойчивости этого элемента. По условию устойчивости допускают ширину нагрева не более 3-4 толщин обшивки. Комбинированную правку вмятин начинают с правки набора. Практически целесообразно править только холостой набор. При этом нагрев балок холостого набора ведут по клину, широкая часть которого обращена в сторону выпуклости изогнутой части набора.

При больших деформациях холостого набора его заменяют новым или ремонтируют подкреплением.

Правку с разрезами обшивки корпуса используют для устранения вмятин с резкими сломами, большой стрелкой прогиба и протяженности, захватывающих рамный набор. В этом случае набор отделяют от обшивки. На обшивке через зону максимальных прогибов делают разрез, который делит поле вмятины на две части. Каждую часть вмятины правят отдельно. Получающийся после правки обшивки нахлест в зоне разреза удаляют, а разрез заваривают. Набор в районе вмятины обычно устанавливают новый после заварки разреза.

Приварка полос 1 (рис. 18) может полностью компенсировать износ палубы 2, обеспечить отказ от ее замены и на несколько лет продлить эксплуатацию судна.

Более существенное подкрепление в виде мощных балок 3 коробчатого типа позволяет не только восстановить общую прочность корпуса, но и увеличить ее настолько, чтобы компенсировать износ до конца амортизационного срока службы.

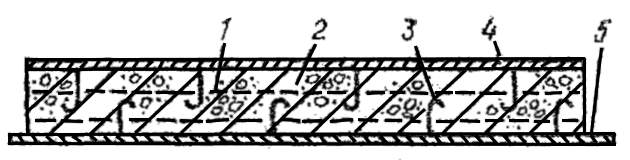

Общая и местная прочность настилов палуб и 2-го дна может быть восстановлена подкреплением с образованием трехслойной конструкции (рис. 19) с бетонным заполнением.

Совместную работу старого настила с новым обеспечивают арматурой в виде крюков в бетонном заполнителе. Арматуру приваривают к старому и новому настилам. Местная прочность может восстанавливаться постановкой дополнительных ребер жесткости, книц, бракет, балок и т. п.

Это интересно: Ремонт деталей валопроводов судна

Ремонт подкреплением позволяет восстановить общую прочность с меньшими затратами материалов, труда и времени.

Главная особенность корпусов судов танкерного флота состоит в том, что интенсивному изнашиванию подвергается палуба со стороны рабочего пространства танков. Скорость коррозионного разрушения этих поверхностей настолько велика и масштабна по распределению, что ремонт нефтеналивных судов заменой части корпуса (палубы) является совершенно нецелесообразным.

Наиболее приемлемым ремонтом танкеров является подкрепление судовых корпусных конструкций путем постановки новых дополнительных связей, компенсирующих износ или повреждения отдельных участков корпуса.

Как и при замене секционным или блочным методом, ремонт начинают с разработки проекта подкрепления корпуса, который согласовывается с инспекцией Регистра.

Очистка и окраска корпусов судов

Для защиты металла от коррозии и обеспечения хорошего внешнего вида судов корпусные конструкции периодически покрывают лакокрасочными покрытиями, которые частично или полностью изолируют их от коррозионной среды.

Повышение стойкости лакокрасочного покрытия корпусной конструкции может быть достигнуто повышением прочности ее сцепления с поверхностью металла, правильным выбором лакокрасочного материала и нанесением нескольких слоев краски.

Прочность сцепления в значительной степени определяется качеством подготовки поверхности под окраску.

Наиболее распространенными способами очистки корпусов судов являются: механические, абразивные и гидродинамические.

Механическая очистка конструкций сводится к удалению продуктов коррозии и загрязнений, старых лакокрасочных покрытий при помощи механических инструментов. При ручной механической очистке используют скребки и металлические щетки.

Основным механизированным инструментом являются: пневмомолотки со сменными бойками различной конфигурации, щетки и шарошки.

Аппараты для механической очистки в качестве рабочего органа имеют одну или несколько щеток, или барабан с шарошками, которые имеют электрический или пневматический привод.

Абразивная очистка выполняется путем обработки корпуса судна быстро летящими частицами песка, купер-шлака или чугунной колотой дробью.

Абразивная очистка является эффективным способом при удалении ржавчины, загрязнений, окалины с поверхности металла. На очищаемую поверхность с помощью струи сжатого воздуха давлением до 0,6 МПа подается абразив.

Гидродинамическая очистка корпусов судов является одним из наиболее современных процессов. При гидродинамической очистке используют насосы и аппараты высокого давления (до 80 МПа).

К недостаткам гидродинамического способа очистки следует отнести невозможность использования установок при отрицательных температурах, значительные реактивные усилия при работе с ручным пистолетом, быстрое корродирование поверхности после очистки.

Окраска корпусовОкраска корпуса судна судов при ремонте представляет собой основной метод защиты от коррозии. Около 80 % всех поверхностей защищают от коррозии лакокрасочными покрытиями.

Судовые конструкции окрашивают маховыми или валиковыми кистями, методами пневматического или безвоздушного растяжения.

Окраска маховыми или валиковыми кистями, несмотря на низкую производительность, является наиболее распространенной на судоремонтных предприятиях.

Источник: Pixabay.com

Маховую кисть используют при окраске сравнительно небольших поверхностей во внутренних помещениях и в труднодоступных местах корпуса судна. Валиковую кисть применяют при окраске больших внутренних помещений, надстроек и наружной обшивки корпуса.

Метод пневматического распыления краски при нанесении защитных покрытий значительно производительнее окраски кистью. Принцип этого метода заключается в том, что краска из резервуара посредством сжатого воздуха подается через шланг в пульверизатор и распыляется. Сжатый воздух содержит большое количество водяных паров, которые в момент расширения конденсируются. Наличие влаги существенно ухудшает адгезию краски с металлом. При этом методе расходуется на 30-35 % краски больше, чем при применении кистей и создаются более тяжелые условия труда из-за насыщения окружающего воздуха краской.

Безвоздушное распыление краски осуществляется с помощью давления, создаваемого насосом.

Предлагается к прочтению: Обозначение судовых технических величин

Сущность метода состоит в том, что лакокрасочный материал подается к соплу краскораспылителя под высоким давлением (до 20 МПа). Создание мелкодисперсного факела лакокрасочного материала достигается за счет падения давления до атмосферного при выходе лакокрасочного материала из сопла распылителя со скоростью, превосходящей критическую для данной вязкости и специальной геометрии отверстия сопла.

По сравнению с пневматическим окраска Технологические правила нанесения лакокрасочных материалов в судоремонтеметодом безвоздушного распыления имеет ряд преимуществ, главным из которых являются: сокращение на 20 % удельного расхода растворителей, грунтовок, красок за счет снижения потерь на туманообразование и применение более вязких материалов; повышение производительности труда; снижение загрязненности воздушной среды окисными и вредными веществами; улучшение качества лакокрасочных покрытий.

Срок сушки в значительной степени зависит от температуры воздуха. После высыхания последнего слоя краски судно может быть спущено только через 48 часов.

Толщина покрытия определяется с помощью специальных толщиномеров.

Оценка адгезии покрытия к поверхности проверяется методом решетчатого подреза. На поверхности делается ряд взаимно перпендикулярных подрезов длиной 10-20 мм на всю глубину покрытия. Для большинства лакокрасочных материалов промежутки между надрезами составляют 1 мм. Покрытие считается хорошо сцепленным с поверхностью, если образовавшиеся квадратики при легком растирании пальцем не отстают.

ТО корпуса судна

ТО корпусных конструкций обеспечивает назначенный судовладельцем судовой персонал. Обслуживание производят с периодичностью, указанной в планах-графиках и по состоянию, обращая в первую очередь внимание тем элементам, повреждение которых лимитирует техническую эксплуатацию.

Комплекс мероприятий по ТО предусматривает обеспечение:

- безопасности перемещения и пребывания людей на судна;

- непроницаемости корпусных конструкций;

- контроля за элементами, обеспечивающими прочность корпуса;

- защиты конструкций от повреждений.

Безопасность пребывания на суднеДействия экипажа при нападении пиратов обеспечивается контролем за состоянием трапов и ограждений. Проверяется надежность их крепления, отсутствие трещин, опасных деформаций, целостность. На открытых палубах следует удалять загрязнения, воду, сметать снег, скалывать лед. Необходимо проверять состояние шпигатов и производить их чистку. Во время приема жидкого груза или топлива соответствующие шпигаты, наоборот, должны быть закрыты.

Нарушение непроницаемости представляет угрозу непотопляемости, сохранности грузов. Основными причинами являются:

- чрезмерный коррозионный износ обшивки корпуса и настилов;

- трещины, рыхлости, износы сварных швов;

- неплотность соединений закрытий, кингстонов, донных лагов, эхолотов и т. п.;

- неисправности арматуры и трубопроводов систем, связанных с донной и забортной арматурой;

- разрушение конструкций и закрытий в штормовых условиях и при швартовках.

Для контроля за непроницаемостью помимо регулярных осмотров состояния обшивки, настилов, закрытий предусматривается контроль за уровнями жидкостей в помещениях. С этой целью на стоянках 2 раза в сутки, на ходу – 1 раз за вахту производить необходимые измерения с занесением результатов в судовой журнал. В штормовых условиях по указанию вахтенного помощника капитана производить контрольную откачку льял и сточных колодцев.

При плавлении в ледовых условиях необходимые замеры производят каждый час.

Если во время рейса возникали повреждения, то по прибытии в первый порт необходимо обследование повреждений и в том числе тех заделок, которые выполнялись экипажем. В случае необходимости прямо в рейсе предпринимаются меры по обеспечению безопасности для перехода в порт, где возможно выполнить надлежащий ремонт.

Контроль за обеспечением прочности предусматривает регулярные осмотры так называемых «слабых мест» конструкций, где возможна интенсивная коррозия и образование трещин. Эти зоны для каждого судна связаны с особенностями конструкций и характером перевозимых грузов. Для всех типов судов наиболее уязвимыми являются палубные настилы в районе углов вырезов люков, перехода палубы в ширстрек, у переборок надстроек, в местах окончания продольных связей. В равной степени это касается днищевой обшивки, соединения переборок с палубой и настилом второго дна. Эти места обычно известны и указываются судовладельцем в соответствующих предписаниях. Их осмотр на наличие трещин обязателен после штормовых и ледовых переходов.

Источник: Pixabay.com

Уязвимые с точки зрения коррозии места предусматривают соответствующие средства защиты в виде окраски и покрытий, которые следует восстанавливать, не дожидаясь сильных повреждений. Это касается в первую очередь танков, цистерн, застойных зон у переборок, книц, колодцев, фундаментов механизмов и т. п.

Оценка технического состояния корпуса выполняется в соответствии с нормативно-технической документацией для данного судна. Решение о немедленном устранении повреждений (заварка трещин, установка подкреплений, цементных ящиков) принимается администрацией судна с обязательным извещением об этом органов технического надзора.

Автоматизация процессов судоремонта значительно упрощает ремонтные работы. При этом виды повреждений корпуса также влияют на сложность проводимых работ. При своевременной обработке корпусных конструкций лакокрасочными материалами значительно увеличивается защита от коррозии, что уменьшает влияние морской среды на коррозию судов в целом.

Прошу скажите источник этой информации. Издатель книги или что нибудь еще

Постановка судна в сухой док или плавучий требует соблюдения многих условностей, поэтому такие статьи - это очень хорошее подспорье, шпаргалка, если хотите