В данной статье рассматривается вопрос о повышении эффективности топливоиспользования в судовых энергетических установках. Вопрос снижения энергетических затрат сегодня – это проблема номер один в любом цивилизованном обществе. Расходы на топливо и ремонт двигателя внутреннего сгорания составляют значительную часть бюджета.

На сегодняшний день улучшение качества топливоподготовки – одно из реальных направлений рационального использования нефтяного топлива, повышения экономичности и экологической чистоты судовых энергетических установок.

Режимы оптимального топливоиспользования и малых нагрузок

Энергетические и экологические проблемы, связанные с двигателями внутреннего сгорания, обострили задачу эффективного топливоиспользования. С повышением энерговооруженности судов, скоростей хода, стоимостей топлива и масла, затраты на горюче-смазочные материалы достигли 80 % от общей суммы эксплуатационных расходов и продолжают возрастать.

Режимы оптимального топливоиспользования

Поэтому вопрос о расходе топлива и способах его снижения является важнейшей задачей технического развития дизелестроения и эксплуатации.

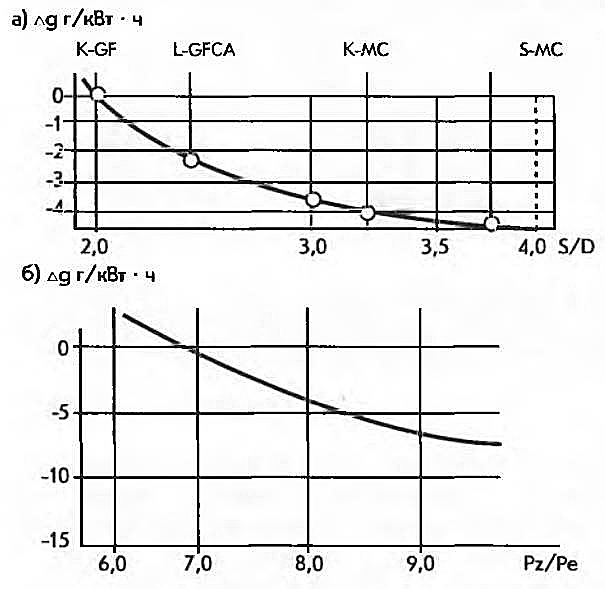

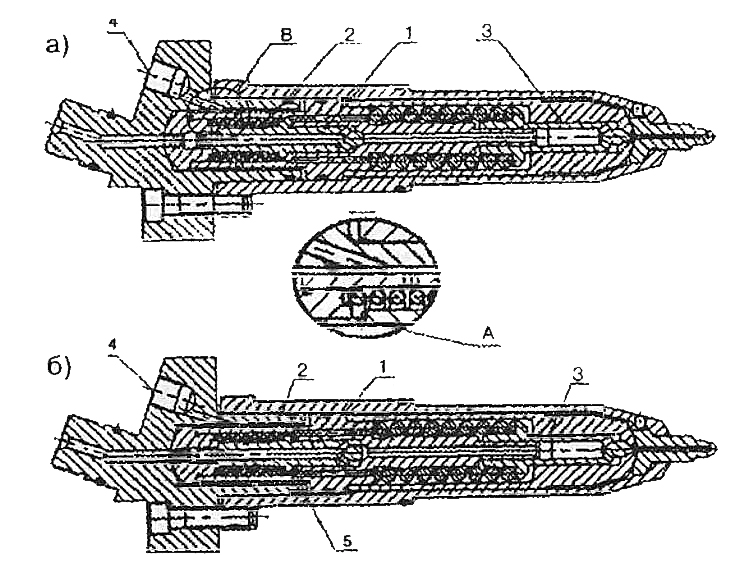

Конструктивными мероприятиями, снижающими удельный расход топлива, является повышение отношения длины хода поршня S к диаметру цилиндра D при прямоточно-клапанной продувке (рис. 1, а).

Ag – изменение удельного расхода топлива

В настоящее время это отношение для мощных малооборотных дизелей достигло четырех.

Расход топлива также понижается с повышением отношения максимального давления сгорания Pz к среднему эффективному давлению Pe (см. рис. 1, б).

При работе дизеля на частичных режимах Pz ниже, чем на номинальном. Поэтому без увеличения механической нагрузки на детали дизеля, при работе на долевых режимах, давление Pz можно поддерживать величиной, соответствующей Pzном, если скорость нарастания давления газов не превысит допустимого значения. В результате экономичность дизеля на этих режимах возрастает.

Давление Pz можно повысить путем увеличения угла геометрического начала нагнетания

за счет специальной геометрии нагнетательной кромки а плунжера (рис. 2).

– – – – – ТНВД с регулированием по концу подачи; ————— ТНВД с комбинированным регулированием

Положение 1-1′ соответствует номинальной цикловой подаче. На участке 1-2 угол

увеличивается, а на участке 2-3 остается неизменным (до момента 3-3′). В дальнейшем, с целью снижения скорости нарастания давления газов, угол

уменьшают (участок 3-4). Влияние такого способа регулирования угла

на экономичность дизеля показано на рис. 2, б.

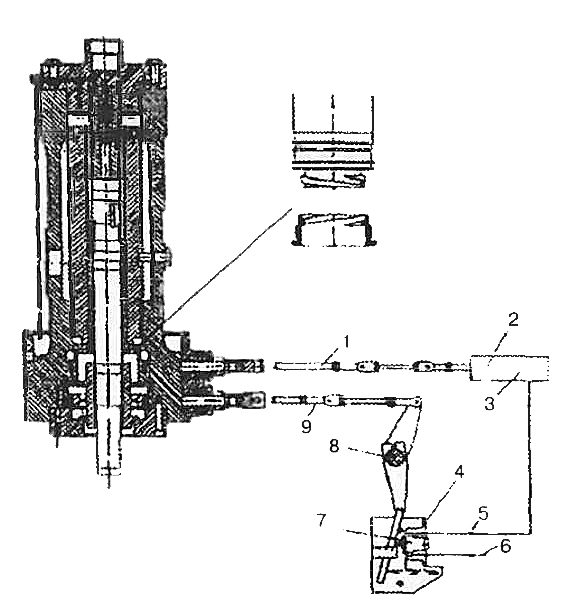

Фирма MAN-B&W на дизелях серии МС/МСЕ применила механизм VIТ (Variable Injection Timing), который позволяет изменять угол опережения подачи топлива с одновременным регулированием цикловой подачи (рис. 3).

1 – тяга механизма VIТ; 2 – агрегат управления положения втулки плунжера по вертикали; 3 – сервомеханизм в агрегате управления; 4 – привод управления цикловой подачей топлива; 5 – выходной трубопровод к агрегату управления; 6 – вход; 7 – датчик управления опережения впрыска, связанный с рычагом привода регулирования цикловой подачей топлива; 8 – вал регулирования; 9 – тяга, связанная с поворотным устройством плунжера

Изменение положения втулки плунжера по высоте относительно плунжера достигается при повороте втулки с винтовой прорезью, помещенной на соответствующей винтовой нарезке на нижнем конце втулки плунжера. Втулка с прорезью поворачивается зубчатой рейкой, сцепленной с зубчатым венцом на наружной поверхности поворотной втулки. Зубчатая рейка находится на конце тяги, соединенной с механизмом управления опережением подачи топлива.

Изменение цикловой подачи топлива осуществляется поворотом плунжера. Для этого на нижнем конце плунжера помещена втулка с закрепленным на ней зубчатым венцом, который поворачивается зубчатой рейкой, соединенной тягой с механизмом управления цикловой подачей топлива.

Подрегулирование можно производить отдельно на каждом цилиндре, а, кроме того, возможно коллективно регулировать максимальный уровень давления по всему двигателю, соответственно изменениям качества топлива, износу и пр. Оба вида регулировки можно производить при работающем двигателе.

В связи с вышеизложенным во время эксплуатации целесообразно своевременно регулировать угол опережения подачи топлива с целью оптимального топливоиспользования дизелем.

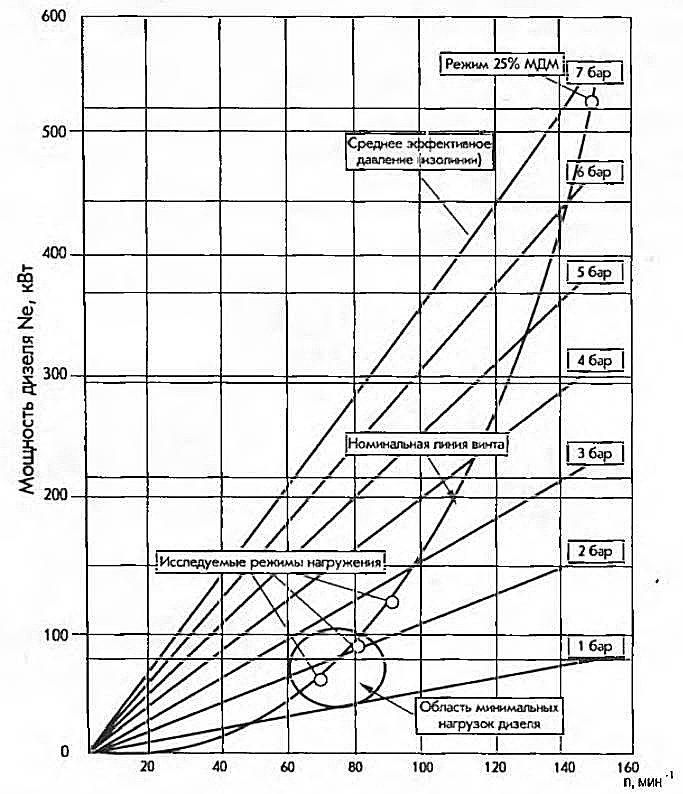

С точки зрения оптимального топливоиспользования большое значение имеет правильный выбор точки режима максимальной длительной мощности (МДМ), которая может лежать внутри параллелограмма L1 L2 L3 L4 (рис. 4).

а – гребной винт фиксированного шага; б – гребной винт регулируемого шага; в – изменение удельного расхода топлива на частичной мощности.

1 – номинальная характеристика гребного винта фиксированного шага; 2 – «утяжеленная» характеристика гребного винта фиксированного шага;

(.) А – режим оптимизирован при 100 % МДМ; (.) В – режим оптимизирован при 85 % МДМ; 4 – линии постоянных значений среднего эффективного давления; 5 – графики изменения удельного расхода топлива при работе дизеля на частичных мощностях; 6 – двигатель оптимизирован на 100 % МДМ; 7 – двигатель оптимизирован на 85 % МДМ.

Обширная площадь режимов предоставляет свободу выбора МДМ, скорости и используемой мощности применительно к состоянию корпуса судна при прямом соединении коленчатого вала двигателя с винтом.

Номинальная характеристика гребного винта фиксированного шага 1 (см. рис. 4, а) проходит через точку L1 соответствующую МДМ, которая принята за 100 % мощности. При обрастании корпуса судна или ухудшении погодных условий, винтовая характеристика становится «утяжеленной» и смещается на линию 2. Точка А линии 2 соответствует двигателю, оптимизированному при 100 % МДМ, а точка В – оптимизированному при 85 % МДМ.

На графиках 5 показано изменение удельного расхода топлива по отношению к расходу при МДМ, а за 100 % Ne принята оптимизированная мощность. Для получения очень низкого удельного расхода топлива при работе в широком диапазоне нагрузок, когда двигатель находится в эксплуатации, особое внимание следует уделять выбору правильной комбинации частоты вращения и мощности. Это может снизить удельный расход топлива на (3-5) г/кВт·ч в зависимости от величины мощности дизеля на долевых режимах.

Аналогичное снижение расхода топлива в эксплуатации достигается и в установке с винтом регулируемого шага, см. рис. 4, б.

На рис. 4, в, приведены графики изменения удельного расхода топлива Δg на долевых нагрузках для двух точек оптимизации А и В, соответственно графики 6 и 7. Если двигатель работает в эксплуатации на долевых нагрузках, то расход топлива может быть ниже для двигателя, оптимизированного на более низкую мощность. В данном случае экономия расхода топлива отмечается при нагрузках ниже 85 % Ne. При работе двигателя на повышенных мощностях оптимизированный двигатель будет иметь отрицательный эффект.

Следует иметь в виду, что рассмотренная оптимизация режима непосредственно не связана со стоимостными показателями работы судна и неоднозначна понятию оптимальной скорости.

Улучшение процесса впрыскивания топлива на режимах малых нагрузок и минимально-устойчивой частоты вращения

Работа дизеля на малых ходах должна обеспечивать маневрирование судна при следовании в узкостях, по сложному фарватеру, при подходах к портам и швартовке, при движении в караване и т. п. Возможность судна совершать необходимые маневры, а следовательно, и обеспечить безопасность мореплавания зависит от того минимального значения частоты вращения nmin, при котором дизель устойчиво работает на винт при закрепленной топливной рукоятке TPmin = const или при управлении от регулятора. Таким образом, nmin определяет нижнюю границу эксплуатационных режимов винтовой характеристики и является основным показателем режима самого малого хода. Изыскание путей для дальнейшего уменьшения nmin имеет важное значение, так как требования к скорости судов, таких как контейнеровозы и др., повысились, а требования к скорости маневрирования и прохождения каналов остались прежними. Следовательно, относительные требования для nmin повысились.

В связи с тем, что Топливная система судовой дизельной установки и процесс топливообработкитопливная система оптимизируется на работу при высоких мощностях, то сложно поддерживать стабильную и равномерно распределенную по цилиндрам нагрузку при самых малых ходах судна, когда нагрузка двигателя меньше 1 % МДМ при оборотах коленчатого вала до 20 % оборотов при МДМ.

Важным фактором, влияющим на nmin, является работа топливной аппаратуры. При частотах вращения ниже nmin нарушается протекание процессов впрыскивания, смесеобразования и сгорания топлива, вследствие чего возникают пропуски вспышек, самовыключение отдельных цилиндров, повышенная неравномерность вращения вала и, наконец, самопроизвольная остановка дизеля. При малых нагрузках и частотах вращения, работа ее всегда сопровождается повышенной нерегулярностью подачи топлива по цилиндрам и на цикл, снижением давления распыливания и неблагоприятным протеканием характеристики подачи. Износ плунжерных пар, клапанов, регулировочных тяг вызывает ухудшение указанных характеристик и повышение nmin. Имеет значение изменение фаз топливоподачи. Раннее опережение подачи способствует стабилизации сгорания и уменьшению nmin. Подача с нулевым опережением, тем более на линии расширения, наоборот, ведет к затягиванию и неустойчивости процесса сгорания и увеличению значения nmin.

На режиме малого хода сгорание затрудняется также из-за понижения температуры стенок камеры сжатия. Для обеспечения малых значений nmin следует стремиться к поддержанию теплового состояния дизеля путем отключения воздухоохладителя, повышения температуры воды и масла на входе в дизель. При длительной работе на режиме малого хода рекомендуется уменьшать подачу цилиндрового масла.

При механическом приводе ТНВД на режимах малых подач резко снижается давление впрыскивания топлива и увеличивается нестабильность подачи топлива от цикла к циклу и по цилиндрам дизеля по мере уменьшения частоты вращения коленчатого вала, что приводит к повышенному расходу топлива, неравномерной работе дизеля и разжижению масла топливом. В связи с этим на режимах холостого хода при малых нагрузках дизеля, кроме стабильной работы топливной аппаратуры, необходимо обеспечить максимальное давление впрыскивания не менее 10 МПа и равномерное распределение топлива по цилиндрам, причем кривые скоростных и нагрузочных характеристик топливного насоса в районе указанных режимов, должны быть пологими. Параметры впрыскивания малых цикловых подач существенно зависят от величины дифференциальной площадки иглы, разности углов запирающих конусов иглы и корпуса распылителя, давления начала впрыскивания, массы движущихся деталей и иглы, объема топливной системы высокого давления, площади эффективного проходного сечения распылителя форсунки, остаточного давления в линии высокого давления топлива и конструкции нагнетательного клапана.

Читайте также: Дизельное топливо и его эксплуатационные свойства

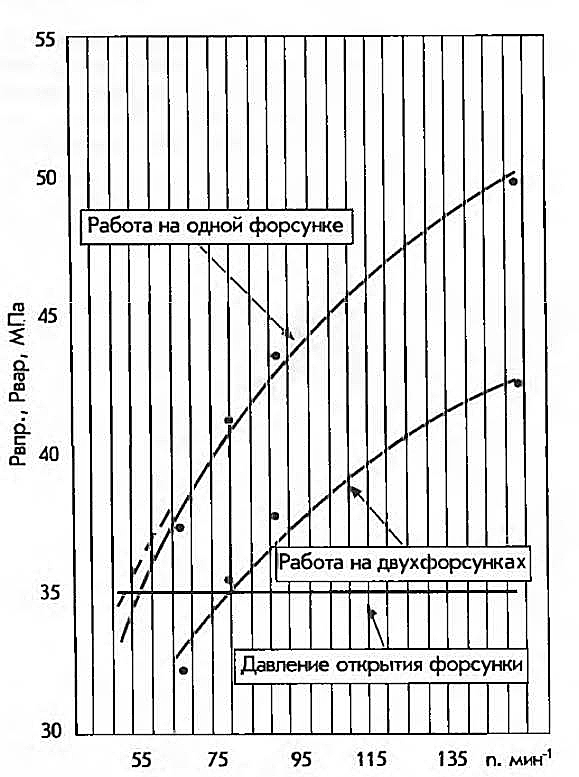

Одним из простых способов улучшения стабильности впрыска на низких оборотах является дифференцированное давление открытия форсунки. Эта простая модификация состоит из небольшого снижения (примерно на 5,0 МПа) давления открытия одной форсунки на каждом цилиндре. Это означает, что при низкой нагрузке только одна форсунка открыта во время впрыска. И поскольку полный объем топлива впрыскивается только через одну форсунку, подъем шпинделя форсунки и сам процесс впрыска более стабильны, что приводит к лучшему и более плотному распылу, что, в свою очередь, ведет к стабильной работе двигателя. Благодаря этому достигается снижение минимально устойчивых оборотов двигателя.

На долевых нагрузках и на полной нагрузке, разность давлений открытия ведет к незначительной разности во времени начала и конца впрыска топлива различными форсунками, но влияние этого фактора на общую работу двигателя незначительно.

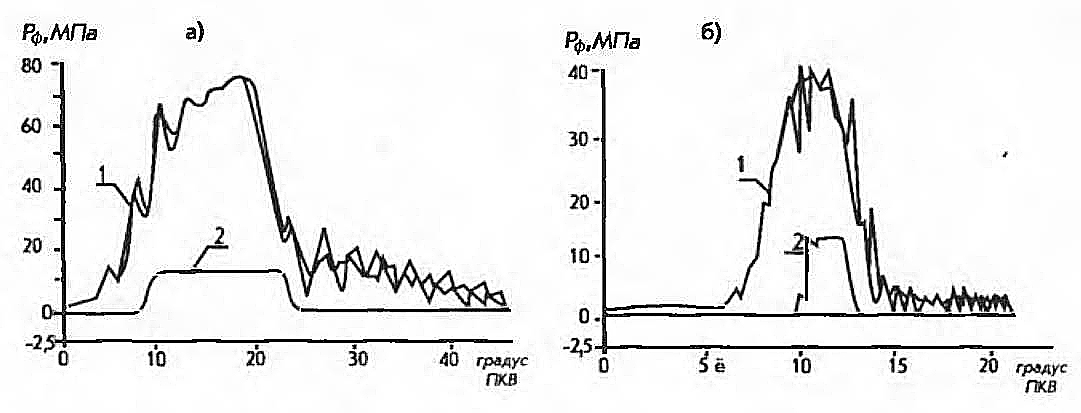

На рис. 5 показана модель работы топливной аппаратуры двигателя К90МС-С, каждый цилиндр которого оборудован двумя форсунками. Давление открытия одной форсунки 40 МПа, а другая отрегулирована на 35 МПа.

а – при 100 %-ной нагрузке; б – при оборотах 25 мин-1;

1 – давление в форсунках; 2 – подъем иглы форсунок; — — — — форсунка № 1; _______ форсунка № 2

При полной нагрузке двигателя (см. рис. 5, а) обе форсунки открываются практически одновременно. Разница в фазах открытия составляет примерно 0,5° поворота коленчатого вала (ПКВ) с незначительным отличием колебаний давления у форсунок. При оборотах nmin = 25 мин-1 форсунка с повышенным давлением открытия закрыта и подача полного объема топлива осуществляется одной форсункой, отрегулированной на давление 35,0 МПа (рис. 5, б).

Хорошие условия впрыска топлива на nmin можно получить, применяя форсунки с изменяемым давлением открытия, в которых давление предшествующего впрыска определяет давление открытия последующего. В этих форсунках давление впрыска действует как усилие пружины клапана.

Обе эти системы улучшают условия впрыска топлива и снижают nmin, но не снимается основная проблема – очень маленькая цикловая подача топлива ТНВД.

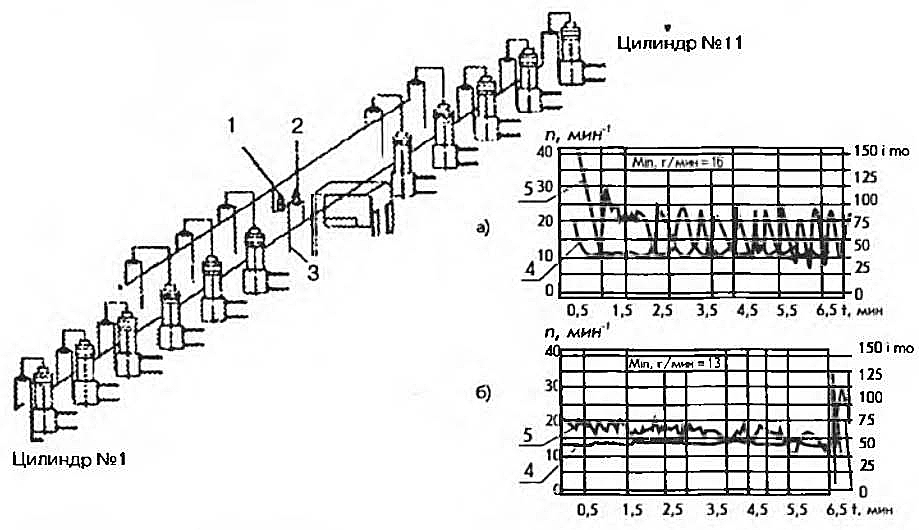

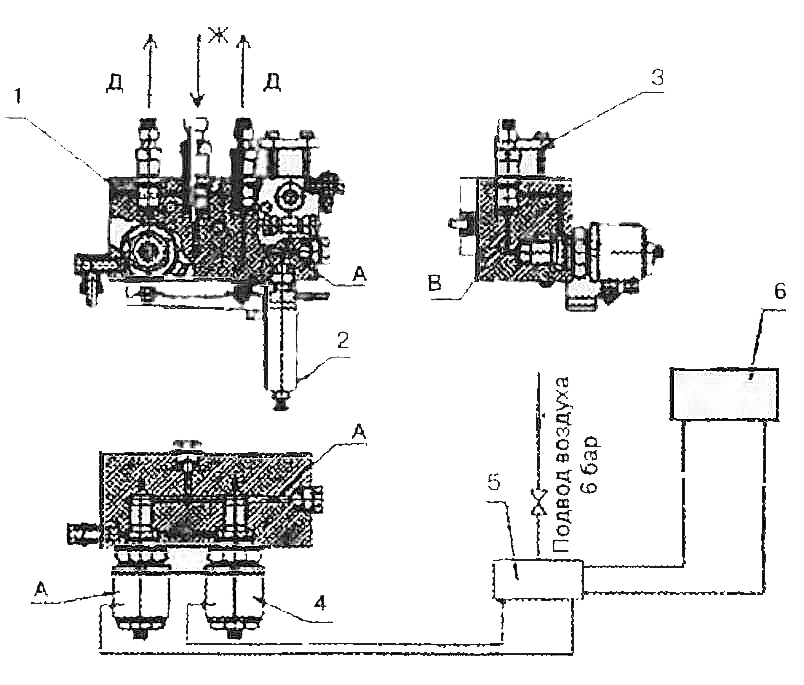

Этот недостаток устраняется отключением цилиндров, что ведет к увеличению подачи топлива на работающем цилиндре. Отключение осуществляется путем открытия перепускного клапана топливного насоса на этих цилиндрах. Подобная система была введена фирмой Mitsui на некоторых двигателях К90МС (рис. 6), в которой примерно половина цилиндров отключается на малых оборотах. Впрыск в оставшиеся в работе цилиндры значительно улучшается, что ведет к более стабильному сгоранию и снижению nmin до 13 мин-1 для двигателя с nном = 104 мин-1.

1 и 2 – соленоидные клапаны отключения соответственно первой и второй группы цилиндров; 3 – подача воздуха 0,7 МПа;

а и б – тахограммы соответственно без системы отключения цилиндров и с отключением; 4 – индекс топливного насоса, imp; 5 – обороты коленчатого вала

Чтобы избежать закоксовывания распыливающих отверстий отключенных форсунок, поддерживать одинаковую термическую нагрузку на всех цилиндрах и предотвратить скопление цилиндрового масла в цилиндрах, которые временно выведены из работы, отключение осуществляется периодически по группам. Разделение цилиндров на группы выполняется так, чтобы сократить количество действующих цилиндров на половину и добиться, по возможности, равномерного порядка вспышек. В рассмотренном примере в первую отключаемую группу входят цилиндры 4-5-6-7-8, а во вторую – 1-2-3-9-10-11.

Чтобы обеспечить надежный пуск, система отключения цилиндров блокируется в течение пускового периода до тех пор, пока работа двигателя не стабилизируется.

На ОАО «БМЗ» проведены исследования по снижению минимально устойчивой частоты вращения (МУ ч. вр.) на дизеле 6ДКРН 26/98-10(6S26МС), имеющем спецификационную МДМ, равную 2 070 кВт при 237 мин-1. Заданное лицензиаром спецификационное значение МУ ч. вр. для данного дизеля составляет 75 мин-1.

Необходимо отметить, что все системы двигателя, включая топливную аппаратуру, проектируются таким образом, чтобы получить оптимальные технико-экономические характеристики дизеля на режиме спецификационной МДМ, а также на часто используемых эксплуатационных режимах (режимы от 80 до 90 % МДМ). Режим же МУ ч. вр. коленчатого вала на поле нагрузок отстоит на значительном удалении от всех остальных режимов.

На рис. 7 показано поле частичных (минимальных) нагрузок, включающее режим 25 % МДМ. С этой точки зрения он является специфическим, имеющим ряд характерных особенностей. На режиме МУ ч. вр. эффективная мощность двигателя составляет всего лишь 3 % от номинальной МДМ, а среднее эффективное давление приблизительно 9 % от среднего эффективного давления режима номинальной МДМ.

Привод топливных насосов высокого давления, топливные насосы, форсунки проектируются таким образом, чтобы обеспечить оптимальное распределение топлива в камере сгорания и хорошее качество его распыления на режиме МДМ и близких к нему эксплуатационных режимах. При работе двигателя на режиме МУ ч. вр. в 3-4 раза снижается скорость подачи топлива в цилиндр по сравнению со скоростью подачи топлива на номинальном режиме, а цикловая подача топлива снижается в 6-8 раз и становится соизмерима с величиной протечек в системе топливоподачи на фазе нагнетания топлива топливным насосом. Давление топлива, создаваемое насосами для обеспечения впрыска топлива, падает с 1 000-1 100 бар (на режиме 100 % МДМ) до 350-370 бар на режиме МУ ч. вр. Если учесть тот факт, что давление открытия форсунок на двигателях данного класса составляет 350 ± 25 бар, то становится ясным, что режим МУ ч вр. является предельным режимом с точки зрения функционирования топливной аппаратуры. На данном режиме из-за низкого давления, создаваемого Основные элементы топливной аппаратуры судовых дизелейтопливными насосами, возможны пропуски подачи топлива в цилиндры (как следствие – пропуски вспышек), а, следовательно, появление выраженной неравномерности угловой скорости вращения коленчатого вала и самопроизвольная остановка двигателя. Система автоматического регулирования частоты вращения (дизели, как правило, оснащаются гидромеханическими регуляторами типа Woodward) отслеживает и пытается стабилизировать частоту вращения коленчатого вала, однако, в силу ряда факторов, это приводит иногда к дополнительному «раскачиванию» двигателя.

Для изучения возможности снижения МУ ч. вр. дизеля 6S26МС исследования проводились на трех близко расположенных друг к другу режимах в области минимальных нагрузок дизеля, а также для проведения сопоставления параметров – дополнительно на режиме 25 % МДМ. Все выбранные режимы лежат на номинальной линии винта (см. рис. 7). Характеристики режимов приведены в табл. .

| Режимы работы двигателя | |||

|---|---|---|---|

| Режим № | % МДМ | Эффективная мощность, кВт | Частота вращения коленчатого вала, мин |

| 1 | 25 | 552 | 149 |

| 2 | 5,5 | 113 | 90 |

| 3 | 3,8 | 79 | 80 |

| 4 | 2,5 | 54 | 70 |

На каждом из указанных режимов производилась запись всех основных параметров дизеля, включая осциллографирование импульсов давления топлива перед форсунками и Индицирование судового двигателя внутреннего сгоранияиндицирование цилиндров дизеля. Также проводилась регистрация неравномерности частоты вращения коленчатого вала. Нагружение дизеля осуществлялось при помощи гидротормоза 14U2nl25F фирмы Zollner.

Исследования, выполненные при штатном исполнении дизеля (без применения специальных мер по улучшению работы дизеля на режиме МУ ч. вр.), позволили сделать главный вывод: в условиях испытательного стенда для двигателя 6S26МС предельным (граничным) режимом минимальных нагрузок является режим № 4. На режиме № 4 (70 мин-1) (также на режимах 1-3) дизель работает устойчиво, топливная аппаратура работает достаточно стабильно, пропуски вспышек по цилиндрам не наблюдаются. Однако при дальнейшем снижении частоты вращения (nвд < 70 мин-1) двигатель начинает работать неустойчиво, проявляется эффект «раскачивания», двигатель самопроизвольно останавливается. Для дополнительного снижения уровня минимально устойчивой частоты вращения дизеля требуется реализация специальных мероприятий.

Одним из таких мероприятий является метод выключения цилиндров. Выполненные исследования показали, что при выключении 50 % цилиндров из работы (двигатель работал на трех цилиндрах), как и следовало ожидать, несколько возросли индексы топливных насосов (цикловая подача топлива), увеличилась продолжительность впрыска, среднее индикаторное давление на работающих цилиндрах увеличилось приблизительно в два раза. На режиме № 4 дизель работает устойчиво. Индикаторные диаграммы имеют более «полный» вид. На режиме № 4 среднее индикаторное давление по цилиндрам достигает 3,5-4,0 бар.

Исследовано также влияние выключения из работы одной из двух форсунок, установленных на цилиндре дизеля. Осциллографирование процесса топливоподачи показало достаточно существенное повышение импульса давления топлива перед форсункой и, как следствие, улучшение процесса сгорания. На режиме № 1 (25 % МДМ) отключение одной форсунки приводит к увеличению давления впрыска с 420 до 500 бар, на режиме № 2 – с 377 до 430 бар, на режиме № 3 – с 350 до 410 бар, на режиме № 4 – с 340 до 380 бар (рис. 8).

Если мы экстраполируем верхнюю кривую, представленную на рис. 8 (см. пунктирную линию), то увидим, что отключение форсунки обеспечивает работоспособность топливной аппаратуры в области минимальных нагрузок, вплоть до оборотов дизеля 57 мин-1, что составляет 23 % от номинальных оборотов дизеля. Дальнейшее снижение МУ ч. вр. требует перерегулировки форсунок на более низкое давление открытия. Исходя из анализа кривых, приведенных на рис. 8, можно предположить, что при давлении открытия форсунки, равном приблизительно 300 бар, МУ ч. вр. может быть снижена до уровня 40-50 мин-1 (16-20 % nном).

Выключение форсунки из работы, если парная форсунка продолжает работать, негативно сказывается на работоспособности выключенной форсунки. Носик сопла распылителя, находясь в камере сгорания, подвержен воздействию высоких температур, а топливо в подыгольчатой полости и его остатки непосредственно в сопловых отверстиях подвержены процессу закоксовывания. Таким образом, достаточно совсем непродолжительного времени, и выключенная форсунка становится неработоспособной. Чтобы этого не происходило, необходимо, чтобы форсунки отключались только на короткий промежуток времени, а еще лучше, чтобы впрыск по каждой из форсунок происходил поочередно.

Для реализации указанного способа снижения МУ ч. вр. коленчатого вала дизеля, обеспечивающего надежную работу дизеля, была выполнена конструкторская разработка – изготовление и натурные испытания пневмогидравлической системы переключения форсунок.

Схема включает в себя экспериментальную топливораспределительную коробку (ЭТК) 1 (рис. 9), конструкция которой позволяет укомплектовать ее штатными клапанами, необходимыми для нормальной работы двигателя на всех его режимах, а также оставить без изменения присоединительные размеры трубки высокого давления к форсункам и от ТНВД.

ЭТК дополнительно укомплектована предохранительным клапаном 2 на случай непредвиденного повышения давления, топливо от которого попадает в систему отсечки, связанную с гнездом клапана 3, предназначенного для остановки двигателя.

Клапанами 4, которые отключают поочередно форсунки, управляет пневмоэлектрический клапан 5, к которому подведен воздух от магистрали с давлением 6 бар.

На пневмоэлектрический клапан подает электрические импульсы реле времени 6 с возможной периодичностью от 5 секунд до 5 минут.

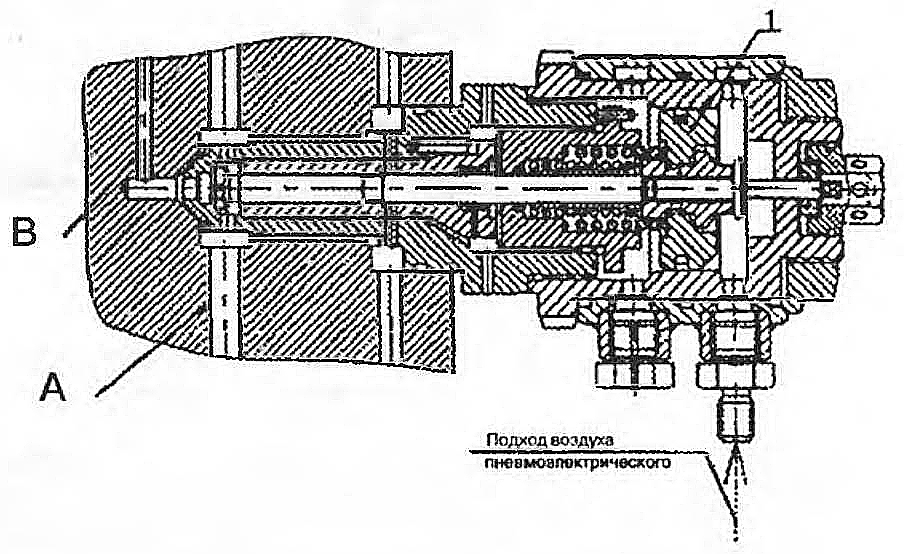

На рис. 10 показан один из клапанов в закрытом положении (т. е. когда он отключил форсунку).

Принцип работы клапанов следующий:

- Реле времени подало очередной сигнал на электромагнитный клапан, который в зависимости от положения магнита подает воздух в надпоршневую полость клапана выключения форсунки.

- Поршень 1 перемещает шток и перекрывает полость В, по которой подается топливо к форсунке.

- С повышением давления топлива, в результате разности диаметров штока и его запорной части, усилие увеличивается и плотно перекрывает отверстие В.

- По истечении заданного времени импульс от реле времени исчезает, электромагнит перемещается в противоположное положение, воздух из надпоршневой полости выпускается, пружины перемещают пневматический поршень и шток в противоположное положение и тем самым открывают полость В, в то же время второй клапан после подачи пневматического сигнала перекрывает второе отверстие В.

Перемещение штока после подачи сигнала произойдет только в том случае, когда давление в ТНВД упадет до давления, равного давлению в топливоподводящем коллекторе, т. е. когда ролик толкателя ТНВД будет на затылке топливного кулака. Самопроизвольного открытия или закрытия клапана в период подачи топлива к форсунке не произойдет из-за высокого давления топлива и разницы диаметров между запирающим конусом и штоком.

Стендовые испытания пневмогидравлической системы переключения форсунок показали ее достаточно надежную работу.

Ревизия форсунок, выполненная после стендовых испытаний системы, выявила их удовлетворительное состояние (закоксовывания распылителей не обнаружено).

Для снижения уровня минимально устойчивой частоты вращения коленвала была выполнена модернизация «штатных» форсунок, которая заключается в изменении конструкции обратного клапана. На рис. 11 показана форсунка «штатной» конструкции (а) и в адаптированном варианте (б).

а – «штатный» вариант; б – вариант, адаптированный под режим минимальных нагрузок

На стоянке, при прокачке системы топливо через отверстие «А» обратного клапана 1 попадает в дренажное отверстие 4. При повышении давления, вызванном топливным насосом высокого давления, обратный клапан за счет дифференциальных площадок преодолевает усилие пружины 2, перемещается влево и перекрывает отверстие «А». При этом топливо поступает в распылитель форсунки и при давлении 350 ± 30 бар приподнимает иглу 3, поступая в сопло и далее в камеру сгорания. Все протечки при работе форсунки также отводятся через отверстие 4. В измененной конструкции форсунки, адаптированной для режимов минимальных нагрузок, в обратном клапане 1 форсунки отсутствует отверстие 4. Дополнительно установлена прокладка 5, которая смещает клапан влево, открывая прямой проход топлива в распылитель форсунки. В результате, как показали стендовые испытания двигателя, впрыск топлива стал более динамичным. Однако, несмотря на это, оснащение двигателя адаптированными форсунками не дало заметного снижения уровня минимально устойчивой частоты вращения.

Установленный на двигателе гидромеханический регулятор частоты вращения типа PGA-58 фирмы Woodward имеет диапазон частоты вращения, в котором он сохраняет работоспособность, 280-1 172 мин-1. С учетом передаточного отношения зубчатого мультипликатора данный диапазон частот соответствует диапазону частоты вращения двигателя 62-260 мин-1. Как видно, режимы минимальных нагрузок дизеля совсем близко располагаются к предельным режимам регулятора. Для того, чтобы ввести регулятор в область более благоприятных режимов его работы, был спроектирован и изготовлен мультипликатор с передаточным отношением 1:6 («штатное» передаточное отношение равно 1:4,53). В результате этого диапазон частоты вращения двигателя, в котором регулятор сохраняет работоспособность, сдвинулся в сторону меньших оборотов и стал равным 46-195 мин-1, т. е. минимально устойчивая частота вращения коленчатого вала двигателя была отодвинута от предельно-допустимых минимальных оборотов регулятора.

Двигатель с адаптированным регулятором частоты вращения был испытан на режимах минимальных нагрузок. При этом он устойчиво работал не только на режиме № 4, но и на режимах с более низкой частотой вращения дизеля. Предельная достигнутая минимальная частота вращения коленчатого вала составила 50 мин-1.

Таким образом, улучшения работы дизеля на минимальных нагрузках, в том числе и на режимах МУ ч. вр. коленчатого вала, можно достигнуть следующими способами:

1 применение Аккумуляторные системы впрыска топливасистем топливоподачи аккумуляторного типа, которые принципиально отличаются от традиционных систем с индивидуальными для каждого цилиндра топливными насосами. Системы аккумуляторного типа с электронным впрыском имеют ряд преимуществ, одним из которых является возможность поддержания достаточно высокого давления впрыска независимо от частоты вращения коленчатого вала;

2 изменение ряда конструктивов топливной аппаратуры, например, изменение (уменьшение) диаметра и числа сопловых отверстий распылителя форсунок, снижение давления открытия форсунок, изменение конструкции их клапанной системы. Однако данные мероприятия ухудшают работу дизеля на полных нагрузках;

3 выключение из работы нескольких цилиндров. Как правило, выключается из работы половина цилиндров таким образом, чтобы оставшаяся другая работающая половина обеспечивала равномерное (через одинаковое число градусов п. к. в.) чередование вспышек;

4 применение вспомогательных электрических воздуходувок повышенной мощности. Улучшается процесс газообмена в цилиндре (снижается уровень дымности отработанных газов);

5 отключение подачи забортной охлаждающей воды на охладитель продувочного воздуха. Улучшаются условия работы дизеля на режиме МУ ч. вр. (несколько ускоряется процесс испарения и сгорания впрыскиваемого в цилиндр топлива);

6 оснащение дизеля электронным регулятором частоты вращения коленчатого вала.