В качестве судовых энергетических установок наибольшее распространение получили двигатели внутреннего сгорания с воспламенением топлива от сжатия – дизели. Дизели обеспечивают высокую агрегатную мощность и экономичность, большой моторесурс и возможность применения разнообразного жидкого и газообразного топлива.

- Принципы получения топлива

- Требования к топливам

- Показатели эксплуатационных свойств дизельных топлив

- Фракционный состав топлива

- Температура вспышки

- Температура воспламенения и самовоспламенения

- Цетановое число (ЦЧ)

- Плотность топлива

- Вязкость

- Температуры помутнения и застывания

- Механические примеси

- Cодержание алюмосиликатов

- Содержание воды

- Содержание кокса и асфальтенов

- Зольность, соли натрия и окислы ванадия

- Содержание серы

- Фактические смолы

- Кислотность

- Теплота сгорания

- Присадки к топливам

- Стабильность и совместимость топлив

В данной статье рассказывается о эксплуатационных свойствах дизельного топлива.

Принципы получения топлива

В современных средне – и малооборотных двигателях (СОД и МОД) в основном применяются жидкие топлива, получаемые путем переработки нефти. Сырая нефть является сложной смесью углеводородов, молекулы которых содержат от 1 до 100 и более атомов углерода. В нефть также входят в небольших количествах соединения серы, азота, кислорода и других элементов.

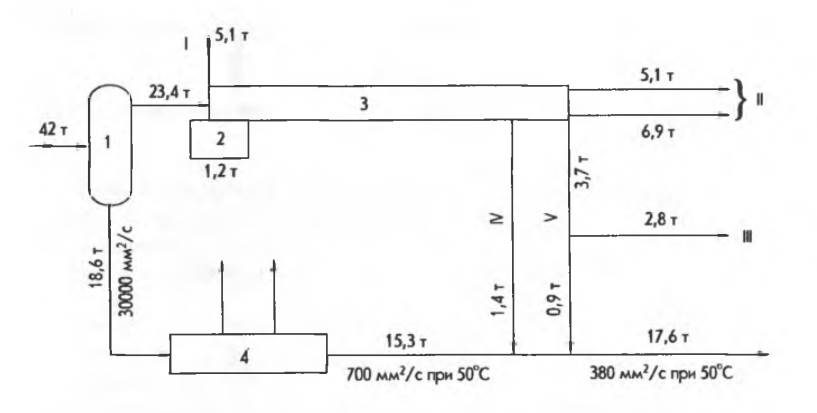

Процесс переработки состоит (рис. 1) из атмосферной и вакуумной дистилляции, термического и каталитического крекингов.

Атмосферная дистилляция или процесс прямой перегонки нефти – первичная ее переработка, заключающаяся в нагреве нефти в печи до температуры 320-330 °С, где она переходит в газообразное состояние.

Продукты испарения поступают в ректификационную (дистилляционную) колонну, где нефть разделяется при атмосферном давлении на фракции с различными пределами температуры кипения. Причем каждая фракция содержит присущие ей группы углеводородов, отличающихся как химической структурой, так и молекулярной массой. В верхней части ректификационной колонны температура держится на уровне 90 °С, по мере опускания температурный градиент увеличивается, соответственно растут и температурные пределы отбираемых фракций. В случае прямой перегонки нефти из ректификационной колонны при температуре 30-200 °С отбирается газ, химическое сырье, бензин, при 120-250 °С – горючее для реактивных двигателей, при 150-315 °С – керосин, при 150-360 °С – дизельные топлива, легкий и тяжелый газойли. Неиспарившаяся часть нефти собирается в нижней части колонны, образуя остаток, который либо используют для приготовления тяжелых топлив, либо он поступает в вакуумную установку для последующей переработки.

Дистилляция при вакууме позволяет понизить температурные пределы кипения фракции, что способствует дополнительному их выделению. В процессе вакуумной дистилляции в диапазоне температур 350-490 °С отбираются фракции, идущие на приготовление базовых компонентов смазочных масел. Отбираемая из вакуумной колонны фракция с наиболее низким пределом кипения представляет собой тяжелый газойль, который может быть использован в качестве основного компонента при производстве тяжелых топлив (мазутов) либо направляется на вторичную, более глубокую обработку, в установки каталитического или термического крекинга. Слово «крекинг» от английского сrаск (расщепляться) обозначает ряд процессов термической деструкции углеводородов.

В крекинг-процессах углеводороды, содержащиеся в тяжелом газойле или остатке, под действием высоких давлений (до 10 Мпа) и катализаторов – каталитический крекинг, либо высоких температур (450-700 °С) – термический крекинг (вибреакинг) – подвергаются химическим изменениям, сопровождающимся дроблением молекул с образованием легких углеводородов. В результате выход светлых нефтепродуктов увеличивается.

Об эффективности вторичных процессов наглядно свидетельствуют рис. 1 и табл. 1, из которой видно, что выход бензина увеличился на 30 %, дизельного топлива – на 8 %, а количество остаточных нефтепродуктов, используемых для приготовления тяжелых топлив, снижается с 38 до 6 %.

| Таблица 1. Выход нефтепродуктов | ||

|---|---|---|

| Нефтепродукты | Изменения в выходе нефтепродуктов, % в результате | |

| дистилляции | дисцилляции вторичных процессов | |

| Газовые продукты | 2 | 3 |

| Бензин | 18 | 48 |

| Керосин | 7 | – |

| Дизельные топлива | 24 | 32 |

| Моторные (тяжелые) топлива | 38 | 6 |

| Другие нефтепродукты | 11 | 11 |

В общем балансе тяжелых нефтяных топлив доля топлив, получаемых из остаточных продуктов вторичных процессов, непрерывно растет.

I – газ; II – бензины; III – дизельное топливо; IV – тяжелые компоненты; V – легкие компоненты;

1 – остаток атмосферной дистилляции; 2 – кокс; 3 – жидкий каталитический крекинг; 4 – вибреакинг

При этом, в силу того, что остатки вторичных процессов есть результат трехкратной обработки (атмосферной, вакуумной и крекинга), а также, благодаря чрезвычайно жестким условиям протекания процессов крекинга и вибреакинга, их остаточный продукт приобретает вязкость около 700 мм2/с, и в нем сосредотачиваются тяжелые углеводороды со сложной циклической структурой – непредельные углеводороды, склонные к полимеризации и образованию асфальтосмолистых соединений, а также значительные количества серы и ванадия.

Требования к топливам

Важнейшим эксплуатационно-техническим требованием к дизельным топливам является наличие высокой теплоты сгорания. Кроме того, при всех возможных условиях применения должны быть гарантированы:

- бесперебойная подача топлива из бака к топливной аппаратуре и от нее в цилиндры двигателя;

- надежное смесеобразование, то есть оптимальные вязкость, фракционный состав, плотность, поверхностное натяжение и давление насыщенных паров топлива;

- надежная воспламеняемость, мягкая работа двигателя, полное сгорание без образования сажи и особо токсичных и канцерогенных продуктов в отработанных газах;

- минимальное образование нагара в зоне распылителей форсунок и в камере сгорания;

- минимальная коррозионная активность;

- возможно большая физическая стабильность при длительном хранении и транспортировке;

- невысокая токсичность.

Существует определенная закономерность: чем больше частота вращения коленчатого вала двигателя, тем выше требования к топливам. Это объясняется тем, что с увеличением частоты вращения уменьшается время, за которое должны произойти процессы смесеобразования и сгорания топлива.

Для средне- и малооборотных двигателей (СОД и МОД) в основном используются тяжелые топлива, к которым предъявляются пониженные требования по вязкости и загрязнению по сравнению с топливами, используемыми в высокооборотных дизелях. Поэтому при применении тяжелых топлив необходимо использовать дополнительную систему топливоподготовки, обеспечивающую очистку и подогрев топлива перед подачей в расходный бак. В последние годы наметилась тенденция к применению тяжелых топлив и на тепловозных дизелях, которые устанавливаются и на судах для привода генераторов.

Показатели эксплуатационных свойств дизельных топлив

Эксплуатационные свойства топлив оцениваются показателями, характеризующими процессы подачи, смесеобразования, сгорания, а также способность вызывать нагарообразование и изнашивание в деталях дизеля. Основные показатели регламентируются ГОСТами на топливо.

Фракционный состав топлива

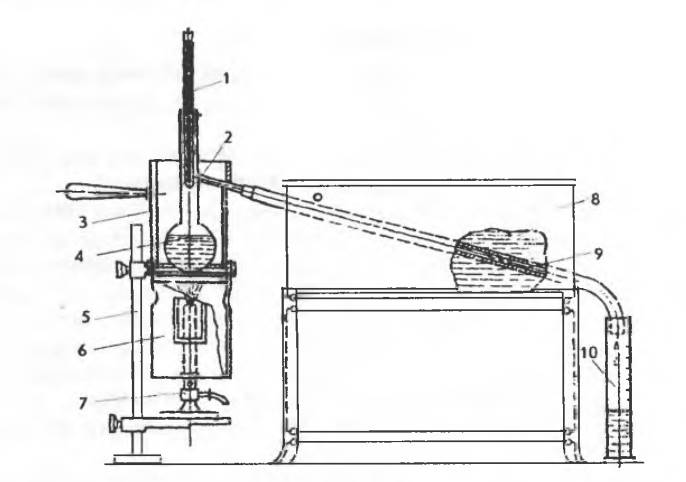

Фракцией называют часть топлива, выкипающую в определенном диапазоне температур. Фракционный состав топлива характеризуется количеством в процентах по объему содержащихся в нем отдельных фракций и определяется путем перегонки топлива в специальном приборе (рис. 3).

1 – термометр; 2 – колба; 3 – верхний кожух; 4 – исследуемое топливо; 5 – штатив; 6 – нижний кожух; 7 – газовая горелка (может быть заменена электронагревателем); 8 – водяная ванна холодильника; 9 – трубка холодильника; 10 – измерительный цилиндр на 100 мл

При перегонке фиксируют температуры начала кипения, перегонки 10, 50 и 90 % количества топлива, а также конца кипения. Соответствующие температуры обозначают индексами tнк, t10 %, t50 %, t90 % и tкк.

За температуру tнк принимают температуру пара, соответствующую падению в холодильник первой капли конденсата. За температуру tкк, для дизельных топлив принимают температуру 96 % выкипания. После конца кипения остается не выкипевший остаток в колбе. Диапазон кипения дизельных топлив обычно – 150-360 °С; для стационарных и судовых двигателей используют более тяжелое топливо, выкипающее при температуре 230-360 °С (газойль) или соляровые фракции с температурой перегонки 300-400 °С (для СОД и МОД, имеющих систему подготовки топлива, используют более тяжелые топлива).

Особый класс представляют собой топлива широкого фракционного состава (ТШФС), применение которых будет увеличиваться. Температура их кипения 60-350 °С. Все температуры указаны при атмосферном давлении. Узкий фракционный состав дизельного топлива способствует равномерному испарению в период самовоспламенения и интенсивному развитию пламени в период горения топлива в цилиндре.

Фракционный состав топлива влияет на условия пуска холодного двигателя. Чем ниже температурные пределы выкипания топлива, тем интенсивнее его испаряемость и тем быстрее создаются в цилиндре условия для самовоспламенения.

В МОД время, отводимое на смесеобразование и горение, достаточно для полного сгорания топлива с широким фракционным составом, характерным для тяжелых сортов топлив. Поэтому температурные пределы кипения для этих топлив не регламентируются.

Температура вспышки

Это температура, при которой пары топлива, нагреваемые в строго определенных условиях, образуют с окружающим воздухом смесь, вспыхивающую при поднесении пламени.

Она зависит от температуры кипения, испаряемости и упругости паров топлива и определяет его пожарную безопасность.

Регистр РФ допускает использование на судах топлив, температура вспышки которых в закрытом тигле не ниже 61 °С. Тяжелые остаточные топлива, в отличие от дизельного, обладают худшей испаряемостью, поэтому их температура вспышки выше (75-85 °С). Однако это не означает их большую пожаробезопасность, так как в ряде случаев отмечается выделение из тяжелых топлив легких углеводородов, концентрирующихся в верхней части танка, композиция паров которых может обладать температурой вспышки, лежащей внутри зоны воспламеняемости. Этот процесс может происходить даже при температурах топлива в танке, находящихся ниже его температуры вспышки.

Наиболее четкая тенденция к генерированию легких углеводородов отмечается у тяжелых топлив, полученных крекинг процессами. В целях предотвращения воспламенения паров топлива необходимо, чтобы температурный режим во всех открытых (сообщенных с атмосферой) элементах топливной системы поддерживался на уровне, не превышающем температуру вспышки топлива минус 15 °С. В закрытых топливных системах, находящихся под давлением, возможен подогрев топлив и до более высоких температур, превышающих температуру вспышки.

Вентиляционные трубы танков должны быть чистыми и обеспечивать хорошую вентиляцию верхнего, незаполненного пространства. Пламегасящие сетки и ловушки должны быть исправны и все источники воспламенения не должны находиться в зоне выхода вентиляционных труб. При заполнении пустых и не близких к этому состоянию танков, нужно убедиться в том, что подача пара на расположенные в них змеевики подогрева топлива, отключена. В противном случае возможен местный перегрев поступающего топлива с генерацией легких углеводородов и созданием в танке пожароопасной атмосферы.

Температура воспламенения и самовоспламенения

Температура воспламенения – это температура, при которой топливо воспламеняется и горит не менее 5 c в случае поднесения к нему открытого пламени.

Температура самовоспламенения – это температура, при которой топливо воспламеняется без воздействия постороннего источника тепла. Эта величина зависит от фракционного состава топлива и давления воздуха, при повышении которого температура самовоспламенения понижается. Температура самовоспламенения в эксплуатации является одним из факторов, учитываемых при выборе марки топлива.

Температура самовоспламенения находится в пределах у дизельного топлива 350-400 °С. В дизелях температура воздуха в конце сжатия должна быть на 100-300 °С выше температуры самовоспламенения, чтобы впрыснутое топливо самовоспламенилось.

Цетановое число (ЦЧ)

Цетановое число (ЦЧ) выражает содержание в процентах по объему цетана в смеси его с α-метилнафталином, эквивалентной по воспламеняемости данному топливу при испытании на стандартной установке и в стандартном режиме.

В качестве эталонных топлив используют два индивидуальных углеводорода – цетан (нормальный гексадекан C16H24) и α-метилнафталин (ароматический углеводород C11H10). Цетан обладает высокой склонностью к самовоспламенению (имеет малую задержку самовоспламенения), и его воспламеняемость условно принята за 100 ед., α-метилнафталин, наоборот, имеет большую задержку самовоспламенения, и его воспламеняемость принята за 0.

Составляя смеси цетана и α-метилнафталина в объемных процентах, можно получить топливо с ЦЧ от 0 до 100. ЦЧ определяют методом совпадения вспышек.

Определение ЦЧ производится на установках ИТ9-3, ИТ9-ЗМ или ИТД-69, основным агрегатом которых является одноцилиндровый предкамерный дизель рабочим объемом 652 см3 и переменной степенью сжатия. В процессе испытаний добиваются, чтобы задержка воспламенения при работе на испытываемом и эталонном топливах была одинаковой (равной 13°).

Применение горючих газов в качестве топлива в дизельных двигателяхЦетановое число достаточно полно характеризует период задержки самовоспламенения, от которого зависит скорость нарастания давления в цилиндре, а следовательно, и жесткость работы дизеля. Чем выше ЦЧ, тем меньше период задержки самовоспламенения.

Для нормальной мягкой работы дизеля скорость нарастания dp/dφ не должна превышать 0,5-0,7 МПа на 1° поворота коленчатого вала двигателя. При больших значениях dp/dφ работа двигателя становится недопустимо жесткой. Внешне это проявляется стуками, повышенной вибрацией, ухудшением топливной экономичности.

При малой задержке воспламенения основная масса впрыскиваемого топлива сгорает по мере поступления в камеру сгорания. В этих условиях процесс сгорания топлива зависит от закона подачи и, следовательно, может быть управляемым. При большой задержке воспламенения первые порции поданного топлива не воспламеняются, топливо накапливается в камере сгорания, а потом сразу сгорает в очень короткий промежуток времени, вызывая быстрое повышение давления, которое резко воздействует на поршень. Максимальное тепловыделение при этом начинается в период расширения, в результате чего топливная экономичность ухудшается, происходит неполное сгорание топлива, двигатель дымит.

От цетанового числа зависят и пусковые свойства топлива. Чем оно меньше, тем хуже пусковые свойства. Чрезмерное увеличение ЦЧ, не согласованное с его испаряемостью, также нецелесообразно, так как при этом очаги рано воспламенившегося топлива встречаются с еще неиспарившимся неподготовленным топливом, что приводит к вялому, неполному сгоранию и, следовательно, к ухудшению топливной экономичности двигателя при одновременном увеличении дымности отработанных газов (ОГ).

Цетановое число тяжелых топлив в среднем составляет 25 единиц, дистиллятных дизельных топлив – 50 единиц.

Плотность топлива

Плотность топлива является косвенной характеристикой его химических свойств и фракционного состава. Под плотностью понимается отношение массы топлива при 20 °С к массе такого же объема пресной воды при 4 °С (

).

За рубежом плотность задается при температурах топлива и воды 15 °С (

). Разница между

и

невелика.

В эксплуатационных условиях плотность должна учитываться в следующих случаях:

A При бункеровке для определения массы остатка топлива в цистерне, массовой вместимости принятого в цистерну топлива. Так как плотность топлива зависит от температуры, а в топливном паспорте эта величина дается при 20 °С, то, производя бункеровку при различных температурных условиях и определяя количество топлива, следует уточнить его плотность для данных условий:

где:

- – плотность топлива при 20 °С;

- – температурная поправка к плотности при изменении температуры топлива на 1 °С (табл. 2);

- t – температура топлива в момент определения его массы, °С.

| Таблица 2. Коэффициент температурной подготовки к величине плотности топлива | |||||

|---|---|---|---|---|---|

| Плотность p, г/см3 | Коэффициент γ, 1/град | Плотность p, г/см3 | Коэффициент γ, 1/град | Плотность p, г/см3 | Коэффициент γ, 1/град |

| 0,84-0,8499 | 0,000712 | 0,89-0,8999 | 0,000647 | 0,94-0,9499 | 0,000581 |

| 0,85-0,8999 | 0,000799 | 0,90-0,9099 | 0,000633 | 0,95-0,9599 | 0,000567 |

| 0,86-0,8699 | 0,000686 | 0,91-0,9199 | 0,000620 | 0,96-0,9699 | 0,000554 |

| 0,87-0,8799 | 0,000673 | 0,92-0,9299 | 0,000607 | 0,97-0,9799 | 0,000541 |

| 0,88-0,8879 | 0,00066 | 0,93-0,9399 | 0,000594 | 0,98-0,9899 | 0,000528 |

Б При подборе регулировочной шайбы в сепараторе;

В При замене рекомендованной для данного двигателя марки топлива другой, так как плотность влияет на дальнобойность топливного факела и ее изменение может отрицательно повлиять на условия смесеобразования и сгорания.

Высококачественные парафинистые прямогонные дистилляты типа Gas Oil (дизельные Л) имеют плотность 830-860 кг/м3, в то время как плотность ароматических дистиллятных топлив 880-910 кг/м3. Крекингдистилляты имеют еще более высокую плотность, а если они получены из ароматических нефтей, то их плотность может достигать 1 000 к г/м3. Плотность остаточных прямогонных топлив из парафинистых нефтей составляет 870-930 кг/м3, при высоком содержании асфальтосмолистых, составляющих плотность тяжелых остаточных топлив, возрастает до 950-970 кг/м3, крекинг-остатки могут иметь плотность 980-1030 кг/м3.

Высокая плотность является свидетельством присутствия в топливе высокоароматизированных тяжелых асфальтосмолистых углеводородов, ухудшающих самовоспламеняемость топлив, увеличивающих продолжительность и неполноту сгорания, усиление нагарообразования. При плотности более 991 кг/м3 затрудняется сепарирование топлива.

В связи с тем, что топливные насосы дозируют топливо по объему, масса подаваемого в цилиндр топлива будет зависеть от его плотности.

Плотность топлива влияет на процесс смесеобразования и сгорания.

При малой плотности уменьшается скорость движения частиц топлива в плотной среде сжатого воздуха, ухудшается процесс смесеобразования и не полностью используется объем воздуха в камере сгорания. При значительной плотности топлива дальнобойность факела повышается, часть топлива достигает стенки камеры сгорания, ухудшает процесс смесеобразования. В результате снижается экономичность работы дизеля и увеличивается дымность отработанных газов.

Вязкость

Вязкость – один из важнейших физических показателей дизельных топлив, определяющих качество распыливания, смесеобразования и сгорания топлива.

С повышением вязкости дизельного топлива возрастают сопротивление системы топливоподачи, дальнобойность и размеры капель в факеле, уменьшается наполнение топливного насоса, ухудшается распыление и смесеобразование топлива с воздухом. В результате нарушается процесс горения, возрастает количество продуктов неполного сгорания топлива, увеличиваются нагороотложения на деталях, удельный расход топлива и коэффициент подачи топливного насоса.

При использовании дизельных топлив с малой вязкостью увеличивается подтекание их через форсунки и насосы, уменьшаются коэффициент подачи и мощность двигателя. Мощность двигателя уменьшается не только вследствие снижения подачи, но и из-за уменьшения размеров и скорости движения распиливаемых частиц топлива.

Вязкость топлива оценивается коэффициентом кинематической вязкости, который показывает величину внутреннего трения частиц жидкости, возникающего при их взаимном перемещении, и определяется с помощью U-образных вискозиметров по формуле:

где:

- c – постоянная вискозиметра;

- τ – время протекания жидкости через капилляр.

Вязкость измеряется в стоксах. Стокс характеризует вязкость жидкости, плотность которой равна 1 г/см3; 1 Ст = 10-4м2/c.

В Российской практике для судовых дизелей вязкость принято измерять в градусах шкалы (°ВУ) или равнозначных им градусах Энглера (°Е), представляющих собой отношение времени истечения в стандартных условиях 200 мл испытуемого продукта при температуре испытания через калиброванное отверстие диаметром 2,8 мм к времени истечения такого же объема дистиллированной воды при температуре 20 °С.

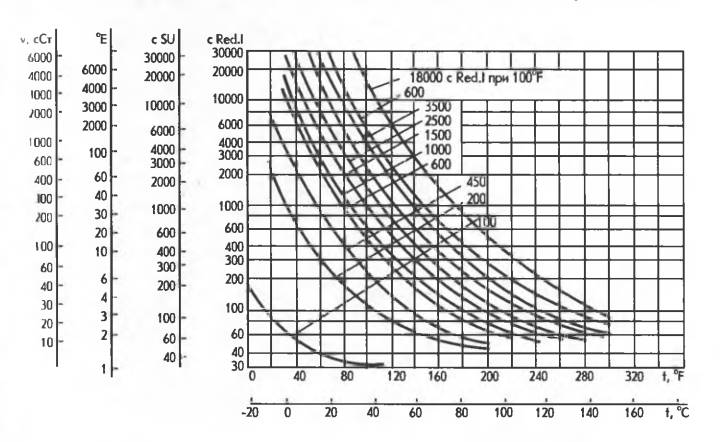

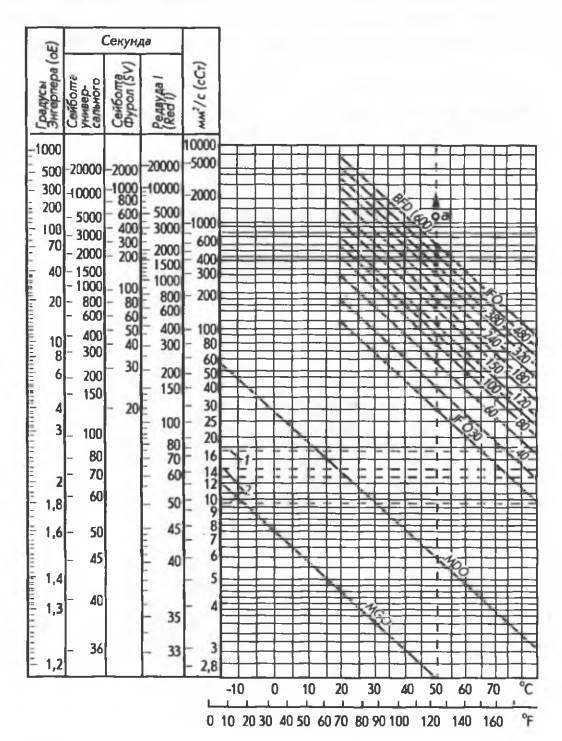

За рубежом вязкость оценивается в секундах Редвуда (с R1 при 100 °F) или Сейболта (SU). Связь между различными единицами определяется выражениями:

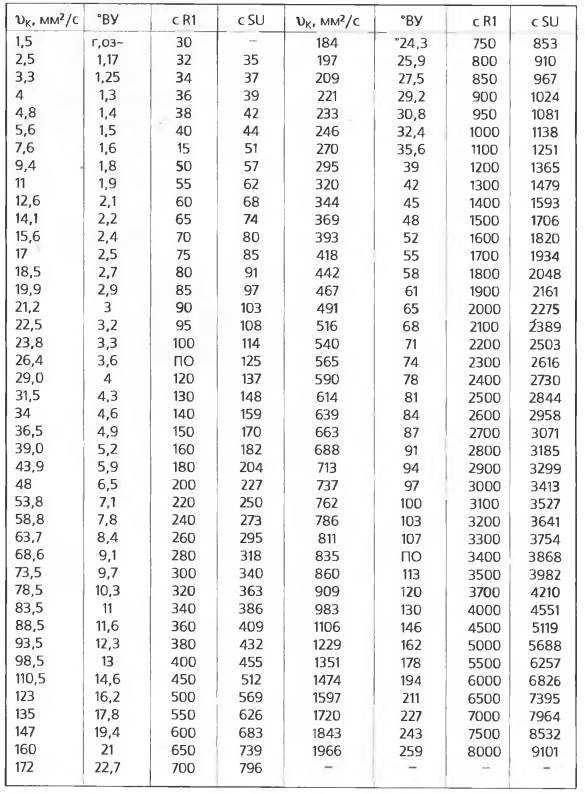

Зависимости между существующими единицами вязкости при различных температурах даны в табл. 3.

При перекачивании температура топлива должна быть не менее чем на 15-20 °С выше температуры застывания. Надежная работа топливной аппаратуры при использовании Исследование физико-химических свойств судовых высоковязких топливвысоковязких топлив обеспечивается путем их подогрева для достижения вязкости в пределах 10-25 мм2/с (2-3,7 °ВУ).

Номограммы зависимости вязкости топлива от температуры подогрева показаны на рис. 4-6.

На рис. 4 представлена диаграмма, рекомендуемая фирмой МАN В&W (МАН – «Бурмейстер и Вайн») для определения температуры подогрева тяжелого топлива перед ТНВД в зависимости от необходимой вязкости и исходной вязкости (до нагрева). Во избежание быстрого загрязнения подогревателя топлива температура подогрева не должна быть выше 135 °С в системе открытого типа; 150 °С в системе закрытого типа.

t – температура после подогрева; v, с R1 – приблизительная вязкость после подогрева

Не соответствующий сорту топлива подогрев (высокая вязкость) не только ухудшает процесс сгорания, но и может вызвать повышенный износ втулок цилиндров и компрессионных колец, разрушение седел выпускных клапанов, повышение давления впрыска и высокий уровень напряжений в топливной системе высокого давления.

Для дистиллятных топлив вязкость лежит в пределах 2-10 мм2/с при 20 °С.

Температуры помутнения и застывания

Температура помутнения – максимальная температура, при которой в топливе появляется фазовая неоднородность, топливо начинает мутнеть вследствие выделения микроскопических капелек воды, микрокристаллов льда или углеводородов. Применять топливо можно только до его помутнения.

Температура застывания – температура, при которой топливо в стандартных условиях теряет подвижность (в наклонной под углом 45° пробирке уровень топлива остается неподвижным в течение 1 мин). Застывание топлива связано с кристаллизацией растворенного в нем парафина. Поэтому температура застывания зависит от химического состава топлива.

В эксплуатации температуру застывания учитывают при хранении топлива, выборе режима подогрева и перекачке топлива. Температура остывания российских топлив лежит в пределах от -5 до 10 °С, отдельные тяжелые топлива с высоким содержанием парафинов могут достигать 30 °С.

Механические примеси

Механические примеси в топливах состоят из частиц органического и неорганического происхождения, находящихся в топливе в виде осадков или во взвешенном состоянии. Они засоряют фильтры, увеличивают износ деталей топливной аппаратуры и цилиндропоршневой группы, поэтому механические примеси в дизельных топливах не допускаются, а в тяжелых топливах не должны превышать 0,1-0,2 %, однако в действительности в бункерном топливе они могут быть в большем количестве. Эти примеси попадают из нефти в процессе ее переработки, а также при транспортировке и хранении топлива. Важно ограничить не только содержание примесей, но и размер их частиц, чтобы по возможности не выходили за пределы зазора в прецизионных элементах ТНВД и форсунок (4-7 мкм). Это требование необходимо учитывать при очистке топлив в системах топливоподготовки.

Cодержание алюмосиликатов

Содержание алюмосиликатов возможно в топливах, полученных методом каталитического крекинга. В этом процессе в качестве катализаторов используют соединения алюминия и кремния AL2O3 и SiO, попадающие в небольших количествах в крекинг-остатки при изготовлении тяжелых топлив. Технология процесса каталитического крекинга не исключает возможность прорыва катализатора в остаточный продукт, применяемый при изготовлении тяжелых топлив. В топливо попадает катализаторная пыль, частицы которой имеют размеры 10 мкм и менее. Плотность этих частиц соизмерима с плотностью топлива, что затрудняет их удаление из топлива путем отстаивания или центробежной сепарации. Каталитическая пыль обладает абразивными свойствами, и попадание ее в двигатель вызывает катастрофический износ топливной аппаратуры, втулок цилиндров, поршня и колец. Скорость изнашивания увеличивается в 100 раз и более. Контроль катализаторной пыли в топливе – проверка содержания в топливе алюминия и кремния, которое не должно превышать 80 млн-1(мг/кг).

Содержание воды

Для дистиллятных топлив допускаются лишь следы воды, для тяжелых топлив – до 0,3 %. Зарубежные тяжелые топлива обычно содержат около 0,5 % воды, международные стандарты допускают воду в количестве 1 %, а российские – до 2 %. Вода обычно попадает в топливо в процессах транспортирования и бункеровки. Поэтому необходимо отбирать пробу топлива в течение всей бункеровки и проверять ее на содержание воды сразу же по окончании бункеровки. На судне вода в топливо может попадать в значительных количествах при приеме топлива в танки, которые ранее использовались для балласта, чего следует избегать. Источниками воды могут являться также протекающие змеевики парового подогрева топлива и конденсат, образующийся в цистернах при больших колебаниях температуры. Вода является крайне нежелательным компонентом топлива, так как глобулы воды коагулируют вокруг себя асфальтосмолистые соединения топлива, способствуя их выпаданию в шлам. Наличие воды вызывает коррозию прецизионных пар ТНВД и форсунок, ухудшает распыливание топлива, понижает теплоту его сгорания. Вода относительно легко отделяется от дистиллятных топлив и уходит в отстой. Процесс очистки тяжелых топлив от воды протекает значительно сложнее, как в силу меньшей разности их плотностей и большой вязкости, так и вследствие того, что часто тяжелые топлива образуют с водой стойкие эмульсии.

Для ускорения и улучшения отстаивания рекомендуется в отстойных цистернах поддерживать температуру 60-70 °С, а сепарирование осуществлять в режиме пурификации при возможно меньшей подаче. В случае, если эмульсия очень стойкая и доступными мерами ее разрушить не удается, можно рекомендовать прогнать топливо насосами 2-3 раза по замкнутому контуру с тем, чтобы обеспечить более равномерный состав эмульсии с малыми размерами глобул воды, и использовать ее в качестве топлива для двигателя.

Наиболее опасным является попадание в топливо морской воды, при наличии которой растет интенсивность электрохимической Коррозионность горючего в судовых дизеляхкоррозии деталей топливной аппаратуры.

Содержание кокса и асфальтенов

Содержание кокса задается по значению коксового числа, определяемого в аппарате Конрадсона по сухому остатку (кокса) в пробе при ее нагревании до высоких температур без доступа воздуха.

Коксовое число дистиллятных топлив обычно небольшое (не превышает 0,05 %). Если оно выходит за 0,1 %, это свидетельствует о присутствии в топливе остаточных фракций, поскольку последние имеют более высокое содержание углерода.

Тяжелые топлива прямогонные и с парафиновой основой имеют коксовое число около 5 %, а полученные из асфальтоароматических нефтей – 10 %. В тяжелых крекинг-топливах, в которых в остаточной фракции концентрируются углеводороды с высоким отношением С/Н, коксовое число может достигать 18-20 %. При сжигании подобных топлив отмечается большое нагарообразование на поршнях в зоне поршневых колец и в выпускных окнах, особенно это относится к высокофорсированным двигателям. Одновременно наблюдается дымный выпуск.

Во время окисления при высоких температурах большая часть смол сгорает, а наиболее тяжелые переходят в полутвердые или твердые высокомолекулярные соединения – асфальтены. Их плотность 1 160 кг/м3, температура плавления 2 000 °С. В процессе сгорания асфальтены переходят в твердые вещества – карбены и карбоиды, составляющие основу кокса и нагаров.

Содержание асфальтенов в прямогонных остаточных парафиновых топливах относительно невелико (3-6 %), а в топливах из асфальтоароматических нефтей – около 10 %, в крекинг-топливах доходит до 12 %.

Асфальтены увеличивают период задержки самовоспламенения, сгорают очень медленно и часто не полностью, возрастает тенденция к дымлению, отложению нагара на деталях ЦПГ. Они увеличивают длину факела пламени и продолжительность процесса сгорания, тем самым увеличивая вероятность касания пламени днища поршня и стенок цилиндра, выгорания на них защитного слоя масла. Обладая вязкостью, асфальтены цементируют несгоревший углеводород и твердую золу, являясь фундаментом образования нагаров. Присутствие в топливах асфальтенов приводит к шламо- и осадкообразованию в танках и влияет на нестабильность и несовместимость топлив.

Зольность, соли натрия и окислы ванадия

Зольность – это содержание несгораемого остатка в процентах по массе, образующегося при сжигании испытуемого топлива и прокаливании твердого остатка до постоянной массы. Предельные содержания золы:

- дизельные топлива – 0,02 %;

- моторные – 0,08 %;

- тяжелые топлива – 0,3 %.

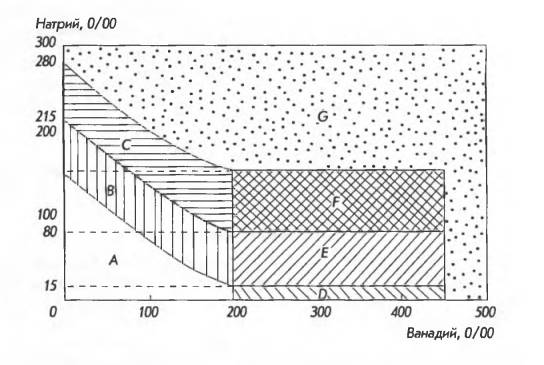

Присутствие в золе отдельных сортов тяжелых топлив соединения окислов ванадия (V2O5) и солей натрия (Na2SO4, NaCl) являются наиболее агрессивными составляющими – они приводят к «горячей» коррозии деталей цилиндро-поршневой группы (ЦПГ), турбокомпрессора (ТК) и выпускных клапанов. Эти составляющие обладают низкой температуройплавления (-600 °С) и при попадании на металлические поверхности с температурой выше 550-600 °С прилипают к ним, вызывая закоксование клапанов, растрескивание их седел и прогорание клапана и седла. Высокотемпературная коррозия клапанов происходит тем интенсивнее, чем больше в топливе содержание ванадия и серы.

Существенную роль играют соли натрия, попадающие в топливо обычно при его обводнении морской водой. Сепарирование топлива с одновременной промывкой горячей водой позволяет в значительной мере снизить содержание натрия и тем самым уменьшить образование натрий-ванадиевой золы с низкими температурами плавления.

Другим фактором, повышающим срок службы клапанов, является понижение их рабочей температуры до 450-500 °С, что достигается конструктивными мероприятиями.

Положительную роль играют присадки к топливам, базовую основу которых составляют соединения магния и кальция, повышающие температуру плавления натрий-ванадиевой золы до 700-900 °С, тем самым уменьшая отложения золы на клапанах.

Дистиллятные топлива не содержат ванадия, и случаи прогорания клапанов более редки. Когда они имеют место, то природа их возникновения состоит в отложении на тарелке клапана солей сульфата кальция и бария (металлы непрореагировавшей щелочной присадки), образующих на ней очень твердый, с ровной поверхностью, стекловидный слой. Но при попадании под клапан твердых частиц кокса, которые при ударе клапана раскалывают стекловидный слой, в нем образуются трещины, переходящие в бороздки. В результате начинается прорыв газов, местный перегрев тарелки клапана с последующим его прогоранием.

Низкотемпературная коррозия стержней клапанов возникает под воздействием натрий-бисульфата и соляной кислоты. Последние образуются из хлоридов натрия, попавших в топливо с морской водой, и серной кислоты. Эти соединения попадают вместе с продуктами сгорания в зазор между стержнем клапана и направляющей втулкой и конденсируются на них при переохлаждении направляющей втулки и стержня клапана.

Минеральные кислоты очень агрессивны по отношению к металлам и разъедают даже хромовое покрытие стержня клапана.

Мероприятия: поддерживать достаточно высокие температуры воды, охлаждающей направляющую втулку (или корпуса клапана); следить за зазором в направляющей втулке, не допуская его увеличения сверх нормы.

Для изготовления седел выпускных клапанов следует подбирать материал, хорошо сопротивляющийся коррозии.

Требуемая обработка топлива назначается в соответствии с той зоной графика Na-V (рис. 7), которой соответствует содержание этих элементов в топливе.

Зона А – нормальная очистка сепаратором (с водяным сборником);

Зона В – одноразовая промывка без добавления присадок;

Зона С – двухразовая промывка без добавления присадок;

Зона D – нормальная очистка сепаратором с добавлением антиванадиевой присадки;

Зона Е – одноразовая промывка с добавлением антиванадиевой присадки;

Зона F – двухразовая промывка с добавлением антиванадиевой присадки;

Зона G – обработка на месте после выяснения процентного содержания натрия и ванадия

Содержание серы

Характеризуется наличием свободной серы или сернистых соединений. Сера способствует конденсации водяных паров продуктов сгорания, если их температура близка к точке росы. При сгорании топлива сернистые соединения превращаются в кислотные окислы:

Часть образовавшейся двуокиси переходит в серный ангидрид:

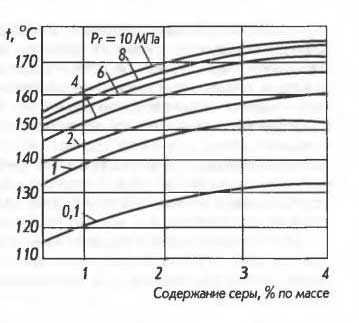

С увеличением коэффициента избытка воздуха, общего содержания в топливе серы и с повышением давления в цилиндре двигателя интенсивность образования SO3 возрастает. Реакция окисления SO2 и SO3 значительно ускоряется в присутствии таких активных соединений, как окись железа Fe2O3 или пятиокись ванадия V2O5. Газообразный сернистый ангидрид, соединяясь с парами воды, всегда присутствующей в цилиндре, образует пары агрессивной серной кислоты:

Конденсация чистых водяных паров, находящихся в газах, возможна при температуре 45-65 °С, а при наличии SO3 – при температуре 100-120 °С.

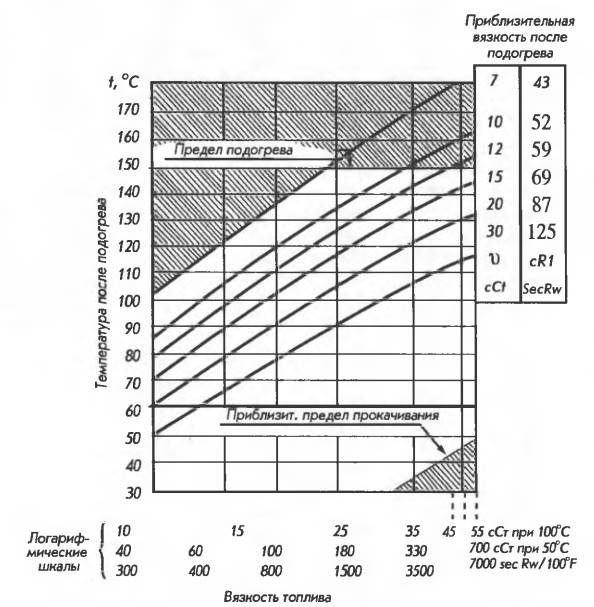

Зависимость температуры конденсации серной кислоты от содержания серы в топливе представлена на рис. 8.

Повышенный износ деталей ЦПГ при работе двигателя на сернистом топливе обусловлен главным образом электрохимической кислотной коррозией. Пары серной кислоты конденсируются на зеркале втулки цилиндра в процессе расширения в цилиндре, образуя вместе с конденсатами водяных паров растворы серной кислоты. Интенсивность кислотной коррозии возрастает при обводнении топлива и нарушении режимов охлаждения цилиндров и наддувочного воздуха В картерном пространстве сернистые соединения резко ухудшают качество смазочного масла. С увеличением содержания серы в топливе возрастает пропорционально износ поршневых колец и зеркала втулки цилиндра. При работе на сернистом топливе отмечается повышенный износ топливной аппаратуры. Окислы серы и несгоревшая сера включаются в отложения на выпускных клапанах, ускоряя выход их из строя, увеличивают риск образования отложений и коррозию сопел и лопаток турбокомпрессоров, значительно снижая их КПД.

В судовых топливах содержание серы неуклонно повышается и в среднем достигает 3 %, международной спецификацией на топливо допускается поставка топлива с S = 5 %. В то же время экологические проблемы заставляют ввести ограничения на содержание серы в судовых топливах.

Снижение содержания серы в судовых топливах сопряжено со значительным увеличением стоимости топлива.

Мероприятия:

- повышение температуры зеркала втулки цилиндра путем охлаждения только ее верхней части, что позволяет уменьшить вероятность конденсации паров серной кислоты;

- автоматическое регулирование температуры охлаждающей воды. При снижении нагрузки двигателя повышается температура охлаждающей воды.

Фактические смолы

Фактические смолы – сложные продукты окисления, полимеризации и конденсации углеводородов, содержащиеся в топливе и образующиеся в нем в условиях испытаний. Смолы в топливе являются вредными примесями, так как их присутствие увеличивает нагар и закоксование колец.

Содержание фактических смол выражают в миллиграммах на 100 мл топлива; оно определяется выпариванием испытуемого в струе горячего воздуха или водяного пара с последующим взвешиванием образовавшихся смол. В топливе содержание смол строго ограничивается стандартами.

Кислотность

Характеризует содержание в топливе органических кислот, образующихся в результате окисления топлива кислородом воздуха. Наличие в топливе органических кислот в допустимых пределах не представляет большой опасности, поэтому такие кислоты принято называть слабыми. Однако повышенная кислотность способствует коррозии элементов топливной аппаратуры и деталей ЦПГ. Кислотность характеризуется косвенным показателем – количеством щелочи, необходимой для нейтрализации содержащейся в топливе кислоты.

Кислотность дизельных топлив не должна превышать 5 мг КОН на 100 мл топлива. В тяжелых топливах кислотность стандартом не регламентируется. Кислоты минерального происхождения и в дистиллятных, и в тяжелых топливах не допускаются, так как, хорошо растворяясь в воде, эти кислоты диссоциируют на ионы и вызывают наиболее интенсивную электрохимическую коррозию. Водорастворимые минеральные кислоты принято называть сильными.

Теплота сгорания

Количество теплоты, которая выделяется при полном сгорании 1 кг или 1 м3 топливу, называется теплотой сгорания. В международной системе единиц за единицу количества теплоты принят джоуль (Дж). Ранее было принято теплоту сгорания выражать в килокалориях на килограмм (ккал/кг; 1 ккал = 4,187 кДж). Различают высшую и низшую теплоту сгорания. При определении низшей теплоты сгорания QH, как известно, не учитывается теплота, возвращаемая при конденсации влаги топлива и влаги, полученной при сжигании водорода топлива. Этим объясняется то, что в практических расчетах используется низшая теплота сгорания.

Удобной для практических целей является эмпирическая формула определения QH:

где:

- p15 – плотность топлива при 15 °С, кг/м3;

- x, y, S – массовые содержания воды, золы и серы, %/100.

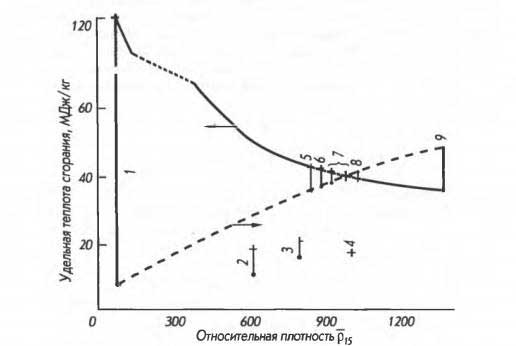

Величина QH может быть установлена также по номограмме. Теплота сгорания нефтяных топлив, как правило, в пределах 39 200-43 300 кДж/кг (рис. 9) и с увеличением плотности, содержания воды, серы и золы уменьшается.

1 – жидкий водород; 2 – аммоний; 3 – метанол; 4 – гидразин; 5 – газойль; 6 – дизельное топливо; 7 – тяжелое топливо; 8 – массовая суспензия угля (нефтяное топливо); 9 – тяжелое топливо

Наибольшим значением QH обладают парафиновые углеводороды, а наименьшим – ароматические, поэтому парафиновые топлива характеризуются высокими значениями QH, а топлива с высокой плотностью и большим содержанием ароматики имеют низкие ее значения.

Теплота сгорания топлива является важным фактором, и ее нужно учитывать при заказе топлива (для определения QH используют вышеприведенную формулу), так как оплачивая стоимость топлива, оплачивают не принятую на борт массу, а количество тепловой энергии, которую при сжигании этого топлива можно получить.

Присадки к топливам

Для улучшения свойств топлив к ним добавляются присадки, воздействующие на химические и физические процессы, происходящие в топливе. Универсальных присадок, улучшающих в одинаковой степени различные эксплуатационные свойства, не существует.

При необходимости вводят в топливо следующие присадки:

1 Депрессионные присадки, понижающие температуру застывания топлива:

- для дизельных топлив – «Парадин-20», «Парадин-25»;

- для мазута и других остаточных топлив: А110Х, А504Х, А804Х.

Эти присадки выпускаются в растворе толуола и вводятся в концентрации 0,02-0,1 %, что снижает температуру застывания топлива на 20-30 °С, причем улучшается фильтруемость топлива при температуре ниже температуры помутнения.

2 Чтобы предотвратить образование в топливе кристаллов льда из воды при низких температурах, применяют спирты, гликоли, амины, формамиды и их производные, которые растворяют воду и образуют с ней смеси, замерзающие при низкой температуре Поверхностно-активные присадки образуют защитную оболочку на частицах льда, что препятствует их объединению друг с другом. Эти присадки выполняют одновременно функции моющих присадок – смывают отложения в системах топливоподачи.

3 Присадки, улучшающие воспламеняемость дизельных топлив:

- алкилнитраты RCH2ONO2, RCH2OHO;

- перекисные соединения RCH2OOH;

- альдегиды RCHO, кетоны RCOR и др.

4 Повышение цетанового числа топлива на 15-20 единиц достигается добавкой 1,5-2 % присадки. Присадки снижают стабильность топлива при хранении, при этом ЦЧ топлива уменьшается (ЦЧ за 6 мес. хранения снижается на одну-две единицы).

5 Присадки для повышения полноты сгорания улучшают сгорание тяжелых сортов топлив, что уменьшает отложения в дизеле, уменьшает загрязнение окружающей среды.

6 Многофункциональные присадки ВНИИНП-101, ВНИИНП-111 рекомендуются для дизельного топлива с содержанием серы более 0,5 %; ВНИИНП-101 добавляют также к сернистым тяжелым топливам. Недостаток этих присадок – склонность к выпадению в осадок при длительном хранении, в связи с чем их приходится вводить непосредственно на судне, что связано с определенными трудностями.

7 Антиокислительные и диспергирующие присадки к дизельным и тяжелым сортам топлив добавляются в качестве составной части многофункциональных стабилизирующих присадок. Такие присадки содержат диактиваторы металлов и диспергента. Например, зарубежная присадка – антиокислитель для дизельных топлив «Еthуl-703» или «Ду Понт ФОА-3» (США) – смесь органических аминов

8 Для стабилизации топлив и предотвращения образования в них осадков при хранении и применении используют стабилизаторы (диспергенты) – различные зольные присадки (нефтяные сульфонаты различных металлов, прежде всего бария) и беззольные (полярные полимеры и алкиламины). Полярные полимеры добавляют в концентрации 0,005-0,010 %. Наряду со способностью предотвращать образование осадков полимеры устраняют несовместимость топлив и зависание игл распылителей форсунок, возникающие в результате образования в них лаков и осадков при высоких температурах. Основные виды антиокислителей: 24М6В, 26ВУМ, БАФ, ПОД ФА, ФДА, УСА – угольная смола, ДСА – древесная смола, α-нафтал.

9 Противокоррозионные присадки применяются с целью нейтрализации коррозионного действия на топливную аппаратуру сернистых топлив при повышенных температурах и предотвращения образования агрессивных продуктов окисления углеводородов и сернистых соединений – аминов, амино-сульфидов и полимерных диспергентов.

10 Присадки для борьбы с ванадиевой коррозией используют гидроокись магния Mg(OH)2 и гидроокись алюминия Al(OH)3 в виде коллоидной дисперсии в масле. В топливо, содержащее 0,0002 % ванадия и менее, присадки, как правило, не добавляют.

11 Присадка ПМАМ-у, улучшающая термоокислительную устойчивость дизельных топлив, помогает избежать образования лаков, углеродистых отложений, нагаров различной степени карбонизации (обогащения углеродом) игл и распылителей форсунок, деталей ЦПГ, температура которых достигает 200-250 °С.

В топливо при химико-динамической обработке вводят многофункциональную композицию присадок, затем производят гидродинамическое возмущение смеси топливной среды. Такая обработка обеспечивает равномерное распределение в топливной среде композиции присадок, что создает необходимые условия для выполнения композицией ее функций.

При выборе композиции присадок особое внимание следует уделять ее совместимости с применяемым для смазывания деталей ЦПГ маслом.

Непременным условием для правильного выбора композиции присадок к топливу является меньшая, чем у композиции присадок к маслу, поверхностная активность. Такое требование к выбору композиции присадок для топлив обосновано следующим. В процессе впрыскивания топлива отдельные ее глобулы, имеющие увеличенные размеры, могут попадать на зеркало втулки цилиндра. Если поверхностно-активные свойства содержащейся в топливе композиции присадок будут выше таковых у композиции присадок к маслу, на отдельных участках может произойти замещение масляной пленки топливной, вследствие чего возникает усиленное изнашивание трущихся поверхностей, если не будут превышать, то указанного нарушения пленки и усиленного изнашивания поверхностей деталей ЦПГ не будет. Таким образом, поверхностно-активные свойства композиции присадок к топливу должны быть выше, чем у смол топлива, и ниже, чем у композиции присадок к маслу.

Стабильность и совместимость топлив

Под стабильностью топлива понимают его способность противостоять образованию осадков, шламоотделению и расслаиванию при хранении и использовании (что сопряжено с его перекачиванием и нагревом). Склонность к осадкообразованию главным образом проявляют тяжелые остаточные топлива, крекинг-мазуты. Содержащиеся в них асфальтены, карбены и карбоиды выполняют функцию центров коагуляции высокомолекулярных соединений. Асфальтосмолистые вещества забивают фильтры, сепараторы, нарушают работу всей системы топливоподачи. Иногда центром коагуляции могут стать кристаллы твердого парафина, выпадающие из парафинистого топлива при его охлаждении. Нарушению стабильности, росту скорости осадкообразования способствуют нагрев, обводнение топлива (коагуляция происходит вокруг глобул воды) или смешивание с другими сортами, если они оказываются несовместимыми по отношению к данному топливу.

Смешиваемые топлива чаще являются совместимыми. В этом случае стабильность смеси топлив не нарушается и интенсивного осадкообразования не происходит. Чтобы понять сущность несовместимости, напомним, что нефтяные топлива представляют собой сложную органическую смесь, главным образом состоящую из парафиновых, нафтеновых и ароматических углеводородов.

Топлива, содержащие только перечисленные углеводороды (а это в основном дистиллятные нефтепродукты), образуют стабильные смеси, близкие по растворимости к идеальным. Тяжелые топлива, получаемые смешиванием остаточных продуктов с дистиллятными фракциями, помимо перечисленных групп углеводородов содержат значительные количества высокомолекулярных соединений – асфальтеносмолистых веществ, состоящих из нейтральных смол, асфальтенов, карбенов и карбоидов. Эти вещества не растворяются в основной массе более легких углеводородов, поэтому остаточные топлива в отличие от дистиллятных не являются однородными, а представляют собой коллоидную систему, состоящую из однородной среды углеводородов с относительно небольшим отношением C/H, в которой диспергированы крупные и мелкие скопления асфальтосмолистых соединений (рис. 10).

Центрами скоплений являются асфальтены – сложные соединения, обладающие высокой молекулярной массой, большим отношением C/H составляющих из углеводородов. В них могут входить также в небольших количествах сера, кислород, азот. Молекулы асфальтенов благодаря своей полярности образуют ассоциаты – ядра мицелл (центр скоплений – асфальтены), состоящие из 3-5 молекул и окруженные оболочками из растворенных в топливе смол, характеризующихся меньшим отношением C/H. Наружный слой представляют ароматические углеводороды, обладающие поверхностной активностью, поэтому легко адсорбирующиеся на мицеллах; их отношение C/H близко к однородной фазе. Образующиеся вокруг асфальтенов оболочки предотвращают слипание и объединение мицелл и выпадение их в осадок. Более того, полярные силы ароматики способствуют появлению расклинивающего эффекта, отбрасывающего мицеллы друг от друга и тем самым удерживающего коллоидную систему в мелкодисперсном состоянии.

Смешивание с высокоароматизированными топливами не нарушает стабильности смеси, более того, отмечаемое увеличение толщины оболочек делает смесь устойчивее к шламообразованию. Подобная смесь топлив является совместимой.

Когда же остаточное топливо смешивается с топливом, содержащим парафиновые соединения с малой молекулярной массой (низким отношением C/H), которая играет роль растворителя, защитные кольца растворяются, происходит объединение и укрупнение асфальтеновых ассоциатов, и они выпадают в осадок, представляющий собой мазеподобное вещество черного или коричневого цвета. В этом случае принято говорить, что смешиваемые топлива несовместимы. Отмеченное падение стабильности смеси происходит вследствие уменьшения отношения С/Н окружающей мицеллы однородной фазы, результатом чего является нарушение равновесного состояния между наружной оболочкой мицелл и окружающей их фазой. Явление несовместимости может быть предотвращено, если при смешивании уменьшить долю маловязкого парафинистого компонента.

Нарушение равновесия смеси может быть также вызвано нагревом, способствующим растворению смол. Отрицательно влияет на стабильность увеличение количества асфальтенов, особенно интенсивное при нагреве топлива до 300-350 °С (например, в электроподогревателе при контакте топлива с греющими элементами температура последних не должна превышать 180 °С).

Общее правило: в целях исключения отрицательных явлений несовместимости топлив при их смешивании на борту судна рекомендуется не допускать смешивания остаточных топлив (с высоким содержанием асфальтенов) с более легкими парафиносодержащими сортами, а также между собой, если они имеют различное происхождение (относятся к различным бункеровкам). Перед смешиванием желательна проверка топлив на совместимость.

Однако в практике эксплуатации судовой энергетической установки (СЭУ) иногда приходится прибегать к смешиванию топлив, поэтому желательно предварительно проверить находящиеся на судне топлива на совместимость.

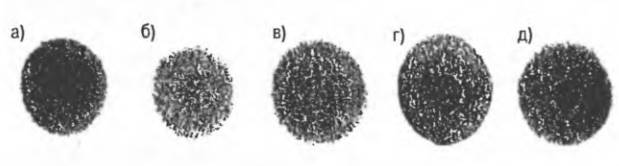

Метод «пятна» – наиболее простой и доступный для использования на судах, заключается в том, что равные количества смешиваемых компонентов (обычно это дистиллятное и остаточное топлива) наливают в сосуд и интенсивно встряхивают в течение 10 с для получения однородной смеси. Затем сосуд со смесью нагревают в водяной бане до температуры 60-63 °С и выдерживают 15-20 минут. По окончании нагрева смесь еще раз перемешивают пластмассовой палочкой и ею же наносят пятно на специальную фильтровальную бумагу. После высыхания пятно сравнивают с пятью эталонными пятнами (рис. 11).

Эталонное пятно «а» по всей поверхности имеет однородную окраску, пятно «б» – слабоокрашенное, внутреннее темное кольцо. Пятна «в-д» характеризуются более прогрессивным разделением двух компонентов: темное внутреннее кольцо и светлое внешнее; наличие темного кольца указывает на присутствие нерастворимых асфальтенов и осадка. Пятно «а» свидетельствует о полной совместимости смешиваемых топлив, пятно «в» – о возможном появлении осложнений, связанных с несовместимостью; пятно «б» находится в пределах допустимого.

Более точные результаты дает проверка на общее содержание осадка, но реализуется она только в лаборатории и заключается в горячей фильтрации топлива. Предварительно проба топлива подвергается старению путем выдерживания ее в течение 24 ч при температуре 100 °С, в ходе которого из топлива интенсивно выпадают в осадок находившиеся в нем асфальтены. После пропускания топлива через фильтр все не растворимые в нем компоненты задерживаются фильтром, затем их взвешивают. Результат выражается в процентах: в дистиллятных топливах осадок должен отсутствовать, а в остальных топливах – не превышать 0,1 %, в дизельных топливах допускается 0,05 %. Топливо, имеющее осадок более 0,1 %, не рекомендуется к смешиванию.