Сборочно-сварочное производство в современном судостроительстве требует технологического процесса. Агрегатные установки часто модернизируется в связи с современными запросами.

- Основные направления механизации сборочно-сварочного производства

- Механизированные линии и участки изготовления узлов корпуса

- Линия изготовления прямолинейных тавровых балок МИБ-700А

- Агрегат для сборки и сварки тавровых балок СКТ-12-1

- Механизированный участок изготовления фундаментов

- Поточные механизированные линии изготовления секций корпуса

- Линия изготовления плоских секций

- Механизированная поточно-позиционная линия изготовления бортовых секций

- Совершенствование разметочно-проверочных работ

Основные направления механизации сборочно-сварочного производства

Сборочно-сварочное производство играет ведущую роль в постройке судна. Его удельное значение в общей трудоемкости постройки судна составляет 12—18 %.

Еще в начале 70-х годов изготовление узлов и секций корпуса в сборочно-сварочных цехах характеризовалось широким применением тяжелого физического труда, большим объемом подъемно-транспортных работ, выполняемых с помощью цеховых кранов, значительной шумностью и загазованностью воздуха в цехах. Технологическая оснастка для сборки секций была, как правило, индивидуального назначения, а универсальная применялась ограниченно. Специализация производственных участков на многих предприятиях была незначительной, уровень механизации производства определялся в основном уровнем механизации сварочных работ.

Изучение процесса изготовления узлов и секций корпуса показало, что основным направлением совершенствования сборочно-сварочного производства должна стать комплексная механизация сборочно-сварочных работ. В основу механизации сборочно-сварочных цехов были положены следующие основные принципы:

- конструктивно-технологическое подобие узлов и секций корпуса;

- типизация технологических процессов и оборудования для механизации изготовления типовых конструкций;

- технологичность корпусных конструкций, т. е. обеспечение их пригодности к изготовлению на механизированных линиях и участках;

- организация поточного производства с принудительным ритмом, специализацией рабочих мест и синхронизацией их загрузки.

Механизация сборочно-сварочных работ предусматривает внедрение новых технологических процессов, в том числе:

- безразметочной установки набора главного направления;

- односторонней автоматической сварки;

- полуавтоматической сварки на керамических подкладках;

- вертикальной автоматической сварки перекрестий высокого набора;

- устройство для предотвращения или уменьшения сварочных деформаций и др.

В настоящее время в сборочно-сварочных цехах предприятий отрасли действуют более 120 механизированных линий и участков, внедренных в девятой и десятой пятилетках. Это позволило предприятиям отрасли значительно повысить производительность труда и добиться существенного высвобождения судовых сборщиков и сварщиков.

Важную роль в деле механизации сборочно-сварочного производства отводится обеспечению высокого уровня технологичности корпусных конструкций. Примером может служить внедрение модульно-панельного метода постройки барж. Корпус баржи набирается из плоских панелей одинаковых размеров. Из нескольких типовых панелей собираются панели секций, которые после установки рамного поперечного набора образуют модуль-секции. Следует отметить весьма высокий уровень технологичности корпусных конструкций, крупнотоннажных судов типа «Борис Бутома».

Особое внимание уделяется разбивке секций на подсекции и узлы. В основу ее положен принцип изготовления секций на механизированных линиях с максимально возможной унификацией.

В целом корпус разбит на 214 секций, состоящих из 610 подсекций, 560 из которых являются плоскостными, что составляет 92 % всех подсекций.

По массе плоскостные подсекции составляют 13 тыс. т, или 80 % от массы корпуса. Из них 900 т плоскостных подсекций предназначено для изготовления на поточной механизированной линии.

Схема расположения плоскостных подсекций в цилиндрической части судна показана на рис. 1.

Одна из основных задач в области механизации сборочно-сварочного производства — обеспечение ритмичной работы механизированных поточных линий. Одной из причин нарушения ритмичности в настоящее время являются пригоночные работы. Они в значительной мере определяют трудоемкость сборки под сварку и связаны с устранением погрешностей изготовления деталей и узлов, подаваемых на сборку. Объемы пригоночных работ зависят от точности изготовления деталей.

Ликвидация пригоночных работ — одно из условий, необходимых для эффективного внедрения средств механизации сборочно-сварочных работ. Прежде всего нужно повысить точность изготовления деталей корпуса в результате применения аналитических методов ведения плазовых работПлазовые работы, подготовка и выполнение масштабирования, использования машин с программным управлением и др.

Важнейшим направлением для повышения точности размеров и формы узлов и секций корпуса должны стать меры по предотвращению и уменьшению сварочных деформаций, а также выполнение разметочно-проверочных работ с помощью оптических приборов.

Важным направлением в области механизации сборочно-сварочного производства является дальнейшая автоматизация сварочных работ.

Рекомендуется к прочтению: Устройства для погрузки, разгрузки и перемещения груза, и другие судовые такелажные работы

Наиболее целесообразной для механизированных линий изготовления узлов и секций корпуса является поточно-позиционная форма организации производства с принудительным расчетным ритмом. Исключение составляют линии (или участки) изготовления отдельных типов узлов или секций, количество которых на одно судно и годовую программу невелико (объемные секции оконечностей, дымовые трубы, мачты и др.) На таких линиях целесообразна поточно-бригадная форма организации производства.

Комплексно-механизированной называется поточная линия, на которой все основные и вспомогательные операции по сборке и сварке конструкций выполняются при помощи машин и механизмов, взаимоувязанных по производительности и технологии. Кроме того, на линии механизированы процессы перемещения конструкций от одного рабочего места (позиции) к другому.

Ручной труд на комплексно-механизированной линии может быть допущен лишь на некоторых операциях, где механизация либо экономически нецелесообразна, либо технически невыполнима.

За каждой позицией механизированной поточной линии закрепляются определенные технологические операции с учетом имеющегося на позиции оборудования и возможности выравнивания продолжительности выполнения работ на всех позициях линии.

Наличие на каждой механизированной поточной линии специальных подъемно-транспортных средств делает работу линии практически независимой от загрузки общецехового кранового оборудования.

Для управления производством в комплексно-механизированных сборочно-сварочных цехах найдут широкое применение аналитические методы и ЭВМ. С помощью ЭВМ будут выполняться работы по оперативному и технологическому планированию; определению порядка запуска конструкций на линии, обеспечивающего равномерную и ритмичную загрузку оборудования позиций; согласованию работы линий и др.

Комплексная механизация производства в сборочно-сварочных цехах позволит:

а) повысить производительность труда в 2,1—2,2 раза;

б) увеличить мощности действующих сборочно-сварочных цехов в 1,8—1,9 раза;

в) уменьшить трудоемкость изготовления узлов и секций на 35—40 %;

г) повысить уровень механизации производства до 65—70 % (вместо 28—35 % в настоящее время);

д) практически ликвидировать тяжелый физический труд;

е) повысить культуру производства.

Труд в сборочно-сварочных цехах станет более привлекательным.

Механизированные линии и участки изготовления узлов корпуса

В последние годы в отрасли создано и успешно внедряется на заводах новое совершенное оборудование механизированных линий и участков для изготовления основных типов узлов корпуса.

Линия изготовления прямолинейных тавровых балок МИБ-700А

Линия предназначена для изготовления длинных (более 2,5 м) симметричных и несимметричных прямолинейных тавровых балок.

| Характеристика изготовляемых балок | ||

|---|---|---|

| Габариты, мм | длина | 3 000-12 000 |

| высота | 100-700 | |

| ширина пояска балок | ||

| симметричных | 60-250 | |

| несимметричных | 60-160 | |

| толщина стенки | 4-20 | |

| толщина пояска | 8-30 | |

| Масса, кг | До 2 050 | |

В отличие от существовавшего ранее оборудования для сборки и сварки тавровых балок (например, станка СТС-2М) на линии МИБ-700А предусмотрено устранение сварочных деформаций.

| Техническая характеристика линии | |

|---|---|

| Скорость сварки, м/ч | 20-50 |

| Катет сварного шва, мм | 3-8 |

| Вид сварки | Автоматическая в углекислом газе |

| Производительность в год (при двухсменной работе), м | 75 000 |

| Количество рабочих | 2 |

Линия состоит из следующих основных частей:

- сборочно-сварочного станка, имеющего консоль с вертикальными и горизонтальными роликами для взаимного центрирования пояска и стенки и их движения в рабочую клеть станка;

- приемного рольганга, на который выходит сваренная балка;

- переднего перегружателя с поворотными электромагнитными захватами для подачи на консоль станка деталей поясков и стенок;

- заднего перегружателя для снятия готовых балок с приемного рольганга и укладки их в контейнер.

Кроме того, рядом с линией имеются столы:

- передний — для установки кассеты с поясками и стенками;

- задний — для контейнера готовых балок.

Станок оснащен центрирующими и обжимными роликами с гидроприводом, механизмом подачи балки со сварочной и маршевой скоростью, двумя сварочными головками и устройством для создания предварительного выгиба балки. На стенке осуществляется сборка балки без предварительной разметки и электроприхватки и автоматическая однопроходная двусторонняя сварка стенки с пояском. Всей работой линии управляют дистанционно с пульта управления.

Сварочные деформации балок устраняются путем создания в зоне сварки напряжений растяжения в нижних волокнах стенки. Это достигается за счет подъема (поворота) стола станка на требуемую высоту в зависимости от размеров поперечного сечения балки, которая задается с пульта.

Благодаря внедрению такой линии производительность труда при изготовлении тавровых балок повысилась в 3,5 раза.

Агрегат для сборки и сварки тавровых балок СКТ-12-1

Агрегат СКТ-12-1 универсальный, поэтому он получил признание и в настоящее время используется на многих судостроительных заводах.

| Характеристика изготовляемых балок, мм | ||

|---|---|---|

| Длина балок: | прямолинейных | 2 000-13 400 |

| криволинейных | 2 000-9 000 | |

| Высота стенки балок: | прямолинейных | 150-1 000 |

| криволинейных | 150-600 | |

| Ширина пояска | 100-300 | |

| Толщина пояска | 8-30 | |

| Максимальная стрелка | 1 000 | |

Благодаря применению агрегата, который обслуживают всего два человека, повысилась производительность труда в 2,5 раза. Годовой выпуск его — 60 000 м балок.

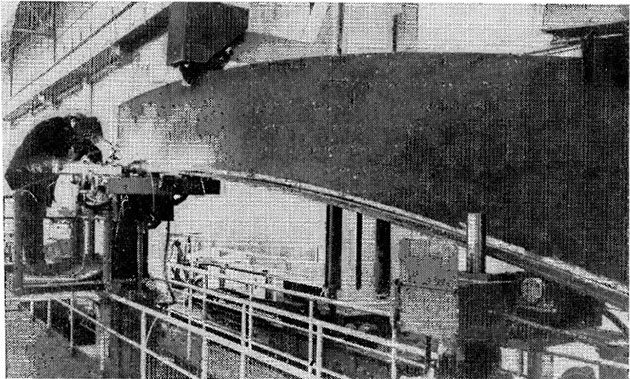

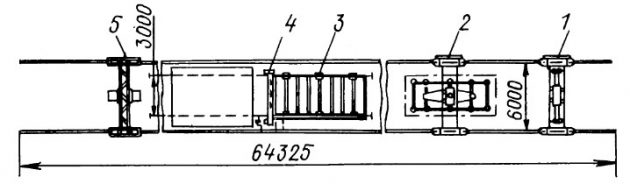

Агрегат СКТ-12-1 (рис. 2) состоит из следующих основных частей:

- колонн с кронштейнами, на которых имеются захваты для удержания стенки балки;

- передней рабочей тележки, несущей на себе вертикальные и горизонтальные ролики для центрирования и обжатия пояска и стенки балки, две сварочные головки, пульт управления и площадку для оператора;

- задней тележки, предназначенной только для поддержания пояска свариваемой балки и свободно передвигающейся по рельсам основания станка под действием передней тележки, имеющей привод перемещения;

- площадки для обслуживания агрегата и шкафов управления.

Перед подачей деталей балки в агрегат в зависимости от ее длины устанавливают колонны и тележки с помощью соответствующих команд с пульта управления. Затем цеховым краном или специальным перегружателем, обслуживающим агрегат, на тележки укладывают поясок балки и в захваты на кронштейнах колонн подают стенку балки. С помощью пневмоцилиндров тележек поясок поднимают, прижимают к стенке и приваривают к ней. В процессе сварки балка автоматически подкантовывается таким образом, чтобы свариваемый участок находился в положении, близком к горизонтальному. После окончания сварки балку снимают с агрегата с помощью перегружателя.

Механизированный участок изготовления фундаментов

Участок предназначен в основном для изготовления фундаментов под всевозможные вспомогательные механизмы, приборы и устройства. Однако на участке, который обслуживают 5 чел., можно изготовлять и большие фундаменты длиной до 5 300 мм, шириной до 2 000 мм, высотой до 1 000 мм и массой до 1 000 кг. Годовой выпуск участка около 700 т. С введением в действие этого участка производительность труда повысилась в 1,85 раза.

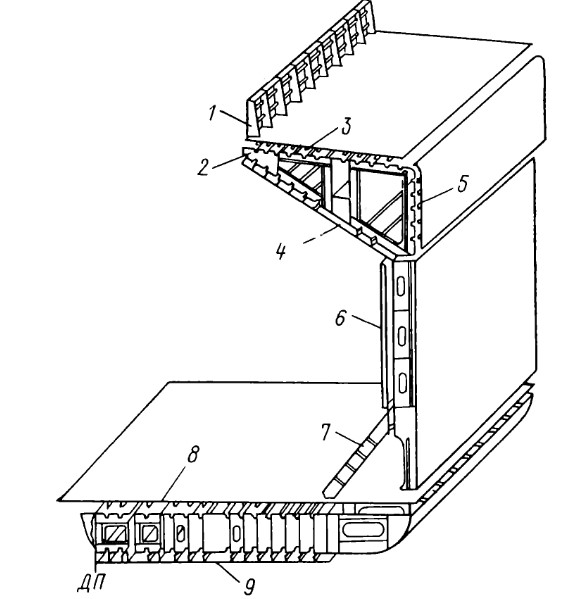

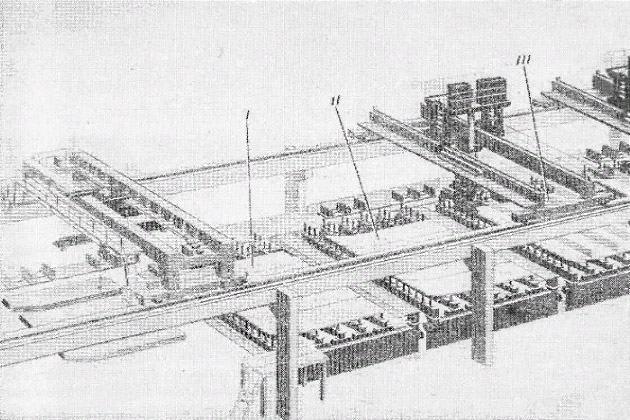

Механизированный участок изготовления фундаментов включает следующие основные элементы (рис. 3):

- стенды сборочные и плиты для сборки и правки фундаментов;

- колонны поворотные для сборочного механизированного инструмента и сварочных полуавтоматов;

- два позиционера, на которые устанавливают собранные на стендах фундаменты для сварки в удобном положении. Столы позиционеров могут поворачиваться вокруг горизонтальной и вертикальной осей;

- два стола для сварки мелких фундаментов;

- конвейер, по которому мелкие фундаменты подаются для погрузки в контейнер;

- два консольных крана, обслуживающих участок (подача деталей, снятие со стендов, плит и позиционеров собранных и сваренных фундаментов).

Участок оснащен также ширмами, защищающими работающих от сварочных дуг; подвижными подставками для сварщиков около позиционеров; шкафом для инструмента и др.

1 — кран консольный; 2 — стенд; 3 — плита для правки; 4 — ширма; 5 — подставка для сварщика; 6 — конвейер; 7 — позиционер; 8 — плита сборочная; 9, 12 — колонны поворотные; 10 — стол для сварщика; 11 — стенд сборочный; 13 — шкаф для инструмента

В настоящее время начато внедрение в производство опытных образцов механизированных участков изготовления коротких тавров и бракет, узлов днищевого набора и др.

Поточные механизированные линии изготовления секций корпуса

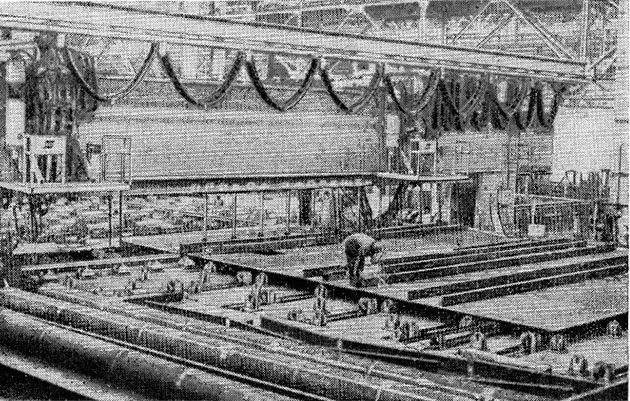

Линия изготовления плоских секций

На ряде ведущих заводов отрасли успешно работают отечественные и импортные механизированные поточные линии изготовления крупногабаритных плоских секций с набором одного направления (рис. 4). Такая линия позволяет изготовлять полотнище из листов толщиной 8—40 мм, шириной 1,6—4,5 м и длиной до 16 м.

Например линия ESAB — НЕВЕ состоит из семи позиций, на которых выполняются следующие работы:

- На первой позиции производятся укладка, сборка и прихватка листов полотнища. Полотнища размером 14 × 15 м стыкуют за 2 ч.

- На второй позиции выполняется сварка стыковых соединений полотнища портальным двухдуговым автоматом, применение которого при скорости сварки 68—78 м/ч дает возможность сварить полотнище, имеющее суммарную длину стыковых соединений 56 м, за 2 ч.

- На третьей позиции осуществляется кантовка полотнища мостовым краном грузоподъемностью 50 т с помощью специальной траверсы с самозажимными захватами. Для кантовки полотнища требуется, как правило, 8—12 мин.

- На четвертой позиции производится подварка пазовых швов переносными двухдуговыми автоматами типа А6-ДУ со средней скоростью 72 м/ч.

- На пятой позиции выполняется контуровка полотнищ, осуществляемая газорезательной машиной типа «Телерекс», с одновременным скосом кромок. Для фиксации положения полотнищ относительно газорезательной машины применяется специальное приспособление, ускоряющее правильную установку полотнищ по базовой кромке. На этой же позиции производится разворот полотнищ на 90° с помощью круговых роликовых опор.

- На шестой позиции осуществляются установка и приварка к полотнищу набора главного направления. Перед установкой кромки набора подвергаются дробеструйной очистке.

- На седьмой позиции секции укрупняются. Секции длиной 14 м укрупняются до длины около 27 м. При этом необходимо выполнить следующие работы: стянуть секции, причертить и обрезать припуск, состыковать полотно и ребра жесткости, заварить стыковой шов.

Стягивание и предварительная центровка секций осуществляются механизмами линии, а все последующие сборочные операции — при помощи обычного ручного инструмента.

Сварка производится в среде углекислого газа, а стыки набора сваривают на подкладках типа БФК-1.

Для лучшего обслуживания линии была внедрена предварительная комплектация листов на участке корпусообрабатывающего цеха. В настоящее время листы подаются на сборку в пачках в требуемой технологической последовательности.

С целью уменьшения продолжительности стыкования полотнища внедрена сварка по повышенным зазорам до 3 мм. Это исключило операцию подгонки стыкуемых кромок, которые после тепловой резки имеют серповидность до 1,5 мм. Внедрена также односторонняя автоматическая сварка стыковых соединений с обратным формированием шва на флюсовой подушке без разделки кромок для толщин полотнищ 10—22 мм.

Для повышения эффективности процесса приварки набора главного направления к полотнищу освоена сварка с применением флюса марки АН-65.

Линия изготовления выгородок и стенок надстроек (рис. 5) работает в поточном режиме и предназначена для изготовления выгородок и стенок судовых надстроек из углеродистых и низколегированных сталей. Длина изготовляемых полотнищ на линии до 9 000 мм, ширина до 3 500 мм, толщина металла 3—12 мм.

1 — листоукладчик; 2 — козловой кран для передачи полотнищ; 3 — транспортировочная платформа; 4 — стенд для односторонней сварки; 5 — сварочный агрегат с четырьмя головками

При сборке полотнищ на линии раскладка листов производится листоукладчиком, представляющим собой козловой кран, оборудованный электромагнитным грузозахватным приспособлением. Полотнища собираются на электроприхватках под одностороннюю автоматическую сварку на специальном стенде с флюсомедной подкладкой. Собранное полотнище укладывается козловым краном с удлиненной магнитной траверсой на самоходную транспортную платформу и подается на стенд для односторонней сварки.

Механизированная поточно-позиционная линия изготовления бортовых секций

Одной из основных групп корпусных секций являются бортовые (до 30 % массы корпуса). Бортовые секции обычно имеют сложную геометрическую форму. При их изготовлении затрачивается большой объем тяжелого ручного труда, сборочные операции выполняются с применением простейших сборочных приспособлений (талрепы, винтовые струбцины, ломики, кувалды, клинья, приварные гребенки и т. п.).

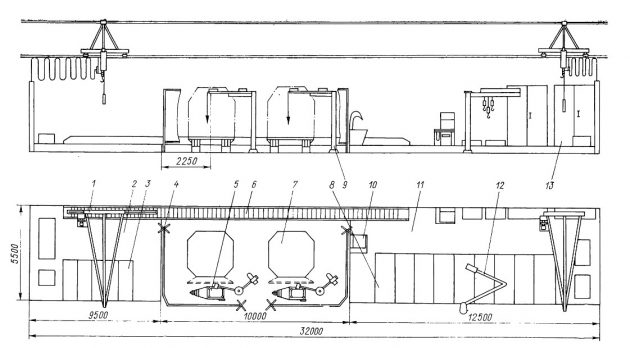

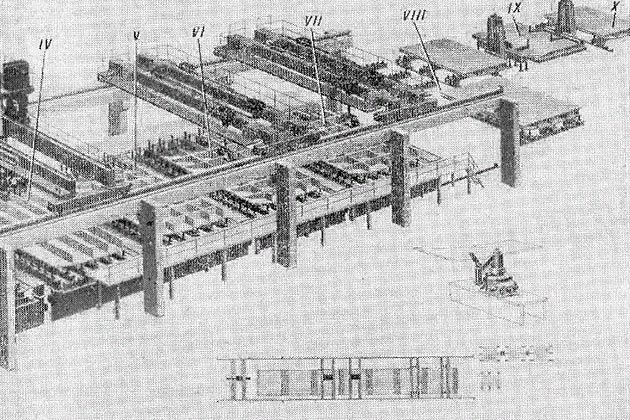

В целях комплексной механизации изготовления бортовых секций была разработана и внедрена поточно-позиционная линия (рис. 6).

| Техническая характеристика линии | |

|---|---|

| Максимальные размеры изготовляемой секции, м | 8,5 × 10,5 × 3,6 |

| Максимальная погибь наружной обшивки, мм | 1 000 |

| Максимальная масса изготовляемой секции, т | 36 |

| Средний ритм выпуска секций, ч | 8,0 |

| Габаритные размеры линии, м | 128 × 24,0 × 7,3 |

Линия состоит из 11 позиций (позиции I—X показаны на рис. 6). Каждая позиция представляет собой специализированное рабочее место для выполнения строго определенных технологических операций.

Основная специализация позиций:

- I — настройка постели, сборка наружной обшивки;

- II — сварка наружной обшивки, разметка;

- III и IV — установка продольно-поперечного набора;

- V — установка подсекции палубы;

- VI и VII — сварка секции;

- VIII — (три рабочих места) — установка и сварка насыщения, установка продольной переборки;

- IX — кантовка секции, сварочные работы после кантовки;

- X — доделочные работы, контроль формы секции;

- XI — сдача секции и ее вывоз.

Сварка полотнищ наружной обшивки — односторонняя автоматическая и полуавтоматическая с двусторонним формированием шва на керамических подкладках.

На линии можно изготавливать различные по конструкции и трудоемкости плоскостные бортовые секции и объемные бортовые с продольной переборкой.

Для выполнения наиболее трудоемких операций установки и приварки набора предусмотрено по две позиции, что дополнительно позволяет повысить равномерность загрузки позиций путем перераспределения объема работ и рабочей силы в зависимости от типа секции.

Основная часть линии состоит из семи передвижных постелей, перемещающихся по рельсовому пути. Над постелями по эстакадам двигаются листоукладчик, два агрегата установки набора и два портала со сварочным оборудованием. Под первой и седьмой постелями расположены передвижные площадки, предназначенные для обеспечения нормального доступа снизу к наружной обшивке секции.

Вдоль передвижных постелей с каждой стороны на уровне переходных площадок постелей расположены галереи для прохода обслуживающего персонала и размещения кассет с деталями набора, шкафов с электроаппаратурой и другого оборудования.

Перемещение секции на позициях I—VII осуществляется совместно со сборочной постелью по рельсовому пути специальным приводом, на позициях VIII—XI — цеховым краном. После освобождения постели на позиции VII от секции она возвращается на позицию I цеховым краном. Вывоз секций из цеха производится судовозными тележками.

Читайте также: Оборудование, оснастка, приспособления и инструмент, применяемые в сборочно-сварочных цехах

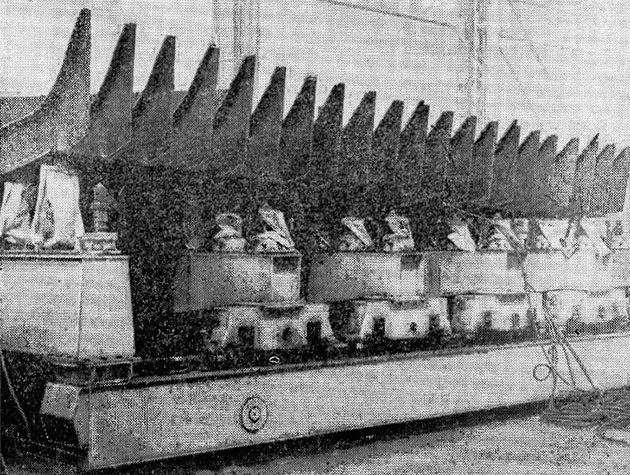

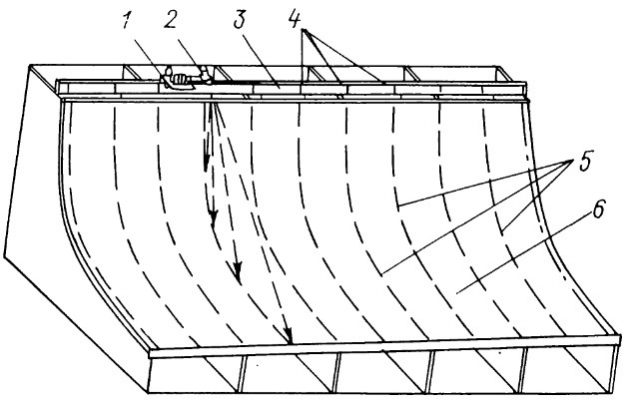

Передвижные постели (рис. 7) установлены на позициях I—VII (см. рис. 6) и предназначены для формирования бортовых секций с кривизной наружной обшивки до 1 000 мм и их транспортирования с позиции на позицию.

Постели имеют винтовые стойки, настраиваемые с помощью пневматического привода по таблицам ординат, рассчитанным на ЭВМ.

Вакуумный укладчик листов (рис. 8) установлен на позиции I (см. рис. 6) и предназначен для подачи и укладки с необходимой точностью на постель плоских и гнутых листов наружной обшивки, подачи и снятия сборочных устройств и сварочной аппаратуры при сборке и сварке полотнищ.

Укладчик представляет собой грузоподъемную машину, оборудованную тележкой с подвешенной к ней на четырех тросах вакуумной рамой. Подъем рамы осуществляется с помощью четырех лебедок. Вакуумная рама, может подниматься, опускаться или наклоняться относительно горизонтальной плоскости в продольном или поперечном направлениях.

Для дистанционного контроля укладки листа на раме установлены две передающие, а на пульте — две приемные телевизионные камеры.

Ориентация закладного листа наружной обшивки при укладке на постель производится путем совмещения чистовой пазовой кромки листа и его контрольной линии с соответствующими рисками на съемных планках, предварительно установленных на крайних стойках постели; ориентация последующих листов — совмещением чистовой стыковой кромки с соответствующей кромкой ранее установленного листа и контролем размера зазора между стыкуемыми кромками.

Управление укладчиком осуществляется со стационарного пульта на галерее линии.

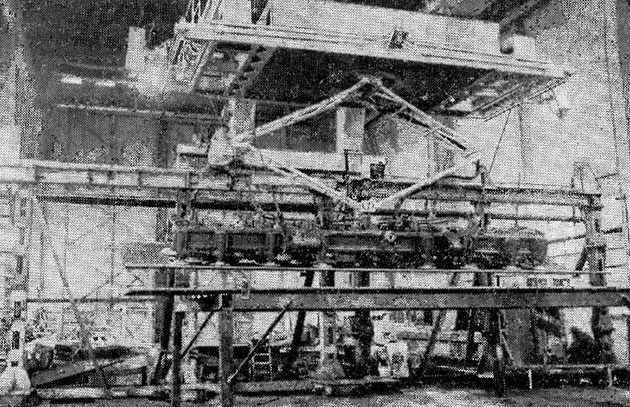

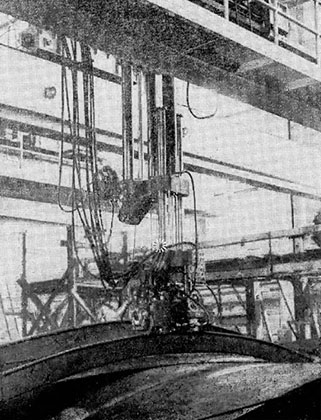

Два агрегата установки набора предназначены для захвата набора из кассеты, транспортировки его к месту установки, наведения на линию разметки и обжатия с полотнищем наружной обшивки под Технология изготовления узлов, секций и блоков секций корпусазакрепление электроприхватками. Агрегат представляет собой мост, по которому перемещается тележка с манипулятором (рис. 9) и захватом.

Усилие обжатия по открытой схеме регулируется в зависимости от высоты устанавливаемого набора. Аппаратура регулировки усилия для удобства в работе размещена непосредственно на захвате.

Агрегат обеспечивает установку симметричного и несимметричного полособульбового профиля, сварного таврового профиля с шириной полки по 260 мм и листового набора высотой до 1 000 мм. Для установки набора под малку на манипуляторе имеются шкалы с указателями, показывающими положение стенки устанавливаемого набора относительно вертикальной плоскости, что исключает операцию проверки при помощи малочника. Управление агрегатом осуществляется со стационарного и подвесного пультов.

Агрегат ликвидирует тяжелый физический труд при установке набора, повышает производительность труда в 2—2,5 раза и позволяет уменьшить количество применяемых временных приварных сборочных элементов при установке набора примерно на 90 %.

Установки-носители сварочного оборудования расположены на позициях VI, VIII (см. рис. 6) и предназначены для подачи сварочного оборудования к местам сварки. Установка-носитель представляет собой двухбалочный мост, вдоль которого по направляющим перемещаются четыре каретки.

Стационарные постели установлены на позициях VIII и X (см. рис. 6). Они предназначены для укладки секции при окончательной сборке с целью исключения искажения ее формы в период установки продольной переборки, а также для проверки обводов секции после ее изготовления. Секция укладывается цеховым краном на предварительно настроенную постель. Настройка постелей (расстановка балок, выдвижение стоек, регулировка боковых упоров) производится по данным, определенным на ЭВМ.

Кантователь предназначен для кантования бортовых секций, поддержания секций при сварке в нижнем положении и раскантовки секции в исходное положение.

Внедрение линии позволило проверить основные принципы комплексной механизации изготовления бортовых секций, снизить трудоемкость изготовления секций на 35 %, повысить производительность труда в 1,5 раза.

Комплексно-механизированная поточная линия изготовления днищевых объемных секций обеспечивает заданные обводы судна путем настройки винтовых стоек и размещения подвижных скуловых подлекальников на балках стенда.

| Параметры собираемых секций, м: | длина | 7,9 |

| ширина | 17,3 | |

| высота высокого набора | 1,2 | |

| Масса, т | 53 | |

Линия состоит из шести позиций. Первая включает три последовательно стоящих сборочно-сварочных стенда, оборудованных двумя агрегатами для транспортировки, установки и обжатия высокого набора. Каждый агрегат имеет два аппарата для вертикальной сварки перекрестий высокого набора четырьмя дугами. Агрегаты полукозлового типа перемещаются над постелями по специальной эстакаде, способны производить «подтягивание» наружной обшивки к высокому набору по замкнутой силовой схеме; захват осуществляется специальными устройствами за полособульбовый набор главного направления.

На этой позиции производятся:

- укладка плоских подсекций наружной обшивки;

- сборка криволинейной части обшивки;

- сварка пазов и стыков;

- разметка сетки под установку набора;

- установка полособульбового набора на скуловые части;

- установка высокого набора (флоры, стрингеры, киль);

- приварка набора к наружной обшивке и сварка.

Стенд состоит из пяти стационарных балок и одной подвижной с плоской сборочной базой. На каждой балке размещены два подвижных шарнирных подлекальника, имеющих фиксированное положение полуширот и развалов по разводу секций. Конструкция сборочных стендов позволяет выполнять сборку на втором дне. Днищевой набор изготовляется на специализированном участке, расположенном параллельно сборочным позициям линии днищевых секций; участок состоит из плоского металлического стенда и грузоподъемного устройства.

На второй позиции, оборудованной стендом балочного типа, выполняются зачистка, контроль сварки наружной обшивки и набора, заводка и монтаж труб в секции. Секции с этой позиции перемещаются на последующую мостовыми кранами.

Будет интересно: Технология изготовления узлов, секций и блоков секций корпуса

На третьей позиции производятся укладка и механизированное обжатие специальным агрегатом подсекций второго дна. Она включает четыре балки, расположенные попарно с разрывом около 3 000 мм, что позволяет применить систему транспортировки секций, состоящую из тележки с подъемной верхней платформой грузоподъемностью 65 т, которая имеет рельсовый путь, отклоняющие ролики и цепную тяговую систему со стационарным электрическим приводом.

Четвертая позиция оборудована для удобства сварки кантователем днищевых секций. При этом предусматриваются соблюдение условий техники безопасностиОхрана труда судовых сборщиков и пожарная безопасность при кантовке крупногабаритных тяжелых секций, устранение повреждения кромок секций и труб, установленных в междудонном пространстве.

На пятой позиции выполняются сварка наружной обшивки, приварка скуловых листов к наружной обшивке и сварка набора в междудонном отсеке. После кантовки секция подается мостовым краном на шестую позицию для выполнения доделочных работ и транспортировки на хранение или на построечное место.

Совершенствование разметочно-проверочных работ

При сборке корпусных конструкций крупнотоннажного судна «Борис Бутома» применялись в большом объеме оптические методы разметочно-проверочных работ. Основными из них являлись:

- проверка положения и разметка теоретических обводов лекал постелей;

- разметка местоположения набора и проверка обводов секций в процессе их изготовления;

- нанесение базовых и контрольных линий на секции;

- оконтуровка секций в «чистый» размер.

Благодаря этому значительное количество секций, подаваемых для формирования корпуса, было оконтуровано в «чистый» размер.

Секции устанавливались с одного подъема крана, так как отсутствие припусков по монтажным кромкам устранило необходимость повторной установки их после причерчивания и удаления припусков. Если учесть, что масса секций и блоков находилась в пределах 200—600 т, а их габаритные размеры достигали 40,0 × 10,5 × 5,0 м, то станет ясно, какое сокращение трудоемкости и длительности было достигнуто при их установке. Кроме того, увеличился и коэффициент использования кранов в строительном доке.

Необходимые данные для выполнения разметочно-проверочных работ с использованием оптических приборов определялись с помощью ЭВМ:

- координаты теоретических линий шпангоутов, пазов, стыков продольного и поперечного набора;

- положение базовых и контрольных линий и др.

Применение оптических приборов (теодолитов, нивелиров) для проведения проверочно-разметочных работ позволило повысить точность и создало предпосылки для механизированного выполнения этих работ. Наибольшее распространение получили теодолиты. С помощью этих приборов выполняют горизонтальное и вертикальное нивелирование, проектирование точек и пробивку прямых линий в пространстве.

В последние годы в отрасли разработаны и внедрены средства механизированной контуровки корпусных конструкций. При этом задача изготовления секций в номинальный размер решается путем использования механизированного стенда для контуровки корпусных конструкций. Стенд легко может быть встроен в поточные механизированные линии изготовления секций и блоков. Наиболее эффективно применение стенда для изготовления в номинальный размер блоков секций при блочном методе постройки корпуса. В этом случае припуск на стыковку удаляется механизированным способом не только у днищевой секции, но и у бортовых и палубных секций, что значительно уменьшает объем пригоночных работ при стыковании блоков на стапеле.

Система управления резанием, разработанная на базе электронно-оптической системы управления, обеспечивает необходимую точность изготовления корпусных конструкций в номинальный размер. Неплоскостность монтажного стыка секций, не превышающая ±1 мм, достаточна для сходимости монтажных кромок в пределах сварочного зазора при стыковании их на построечном месте.

В последние годы широкое распространение получили оптические методы разметки корпусных конструкций. Для этих целей применяется лазерный разметчик типа ЛАР-1. Он представляет собой малогабаритное светопроекционное устройство, рабочим элементом которого является видимый луч лазера. Благодаря такому конструктивному решению прибор можно использовать для выполнения проверочно-разметочных работ.

Методика разметки с использованием простейших приспособлений, встроенных в сборочные постели и стенды, сводится к следующему (рис. 10).

1 — лазерный разметчик; 2 — каретка; 3 — направляющая; 4 — риски теоретических шпангоутов на направляющих; 5 — следы теоретических линий шпангоутов на конструкции; 6 — размечаемая конструкция

На простейших направляющих, выполненных без высоких требований к точности и прямолинейности, по рейкам с плаза наносят риски теоретических шпангоутов. На каретку устанавливают и закрепляют лазерный разметчик и, пользуясь цилиндрическим уровнем, плоскость, создаваемую рабочим лучом, устанавливают перпендикулярно горизонту. Затем с помощью механизма настройки перемещением луча на противолежащие риски плоскость данного теоретического шпангоута совмещают с плоскостью, создаваемой рабочим лучом. Контролируя положение этой плоскости, рабочей головкой наносят след теоретической плоскости шпангоута на размечаемой корпусной конструкции. Последующие теоретические линии шпангоутов наносят аналогично, перемещая каретку по направляющим постели.

Механизация производства значительно упрощает человеческий труд, однако на подобном масштабном производстве всегда важно оставаться "на чеку", такой материал значительно освежает знания. Спасибо за работу!