Судовые сепараторы Alfa Laval являются высокоэффективными системами для разделения жидкостей и твердых частиц на судах. Они широко используются в морской промышленности для обработки мазута, морских грузовых масел и других жидкостей, требующих разделения различных компонентов.

- Общие сведения

- Барабан сепаратора

- Гидравлическая система управления подвижным поршнем саморазгружающего барабана сепаратора

- Распределительное устройство системы гидравлического управления подвижным поршнем барабана

- Проверка положения напорного диска по отношению к напорной камере

- Разборка, ревизия элементов барабана сепаратора серии MAPX

- Вертикальные валы сепараторов фирмы Лаваль

- Отказы сепаратора, связанные с неисправностью вертикального вала

- Горизонтальный вал с фрикционной муфтой

- Сепараторы серии ММРХ

Преимущества Сепараторы топлива и масласудовых сепараторов Alfa Laval включают высокую эффективность, надежность и компактные размеры. Они способны эффективно разделять жидкости с разными плотностями и вязкостями, а также удалять твердые частицы и воду из мазута или других масляных продуктов.

Общие сведения

Самым распространенным сепаратором для очистки топлива и масла на транспортном флоте являются сепараторы фирмы «Альфа-Лаваль».

Особенностью конструкции сепараторов фирмы Лаваль серии МАРХ, ММРХ, WHPX, FOPX является наличие специальных напорных дисков, работающих как центростремительные насосы, которые заменяют откачивающие навесные насосы топлива (масла), воды, и с устройством саморазгрузки.

Характеристики сепараторов фирмы Лаваль представлены в таблице 1.

| Таблица 1. Характеристики сепараторов фирмы Лаваль | ||||||

|---|---|---|---|---|---|---|

| Марка сепаратора | Производительность, л/ч | Частота вращения, мин-1 | Мощность эл. двигателя, кВт | Объем шламовой камеры, л | Количество тарелок, шт. | Зазор между тарелками, мм |

| МРХ207-005 | 5 000 | 6 150 | 7,5 | 4,0 | 93 | 0,75 |

| МРХ309-00Г | 8 000 | 5 670 | 9,2 | 7,1 | 114 | 0,75 |

| МАРХ205Т-00 | 4 350 | 5 670 | 5,0 | 1,4 | 44 | 0,70 |

| МАРХ207-00 | 5 750 | 6 150 | 5,5 | 4,0 | 93 | 0,75 |

| МАРХ210Т-00 | 12 500 | 6 180 | 11,0 | 6,0 | 81 | 0,80 |

| МАРХ313-00 | 19 000 | 5 620 | 20,0 | 13,0 | 104 | 0,90 |

| FOPX 607 | 5 500 | – | – | – | – | – |

| FOPX 609 | 7 500 | – | – | – | – | – |

| FOPX 610 | 10 000 | – | – | – | – | – |

| FOPX 613 | 15 000 | – | – | – | – | – |

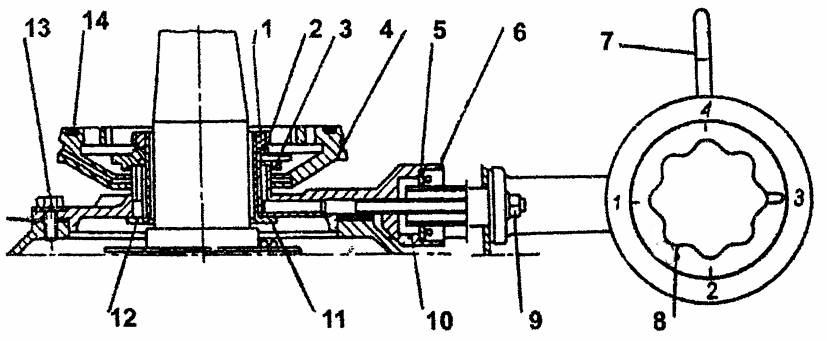

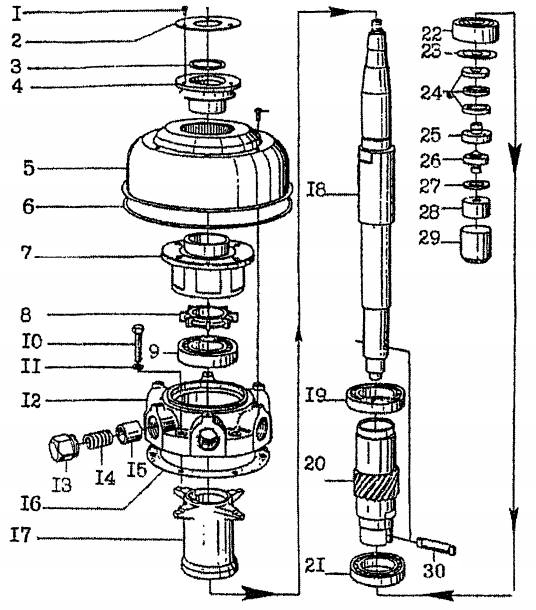

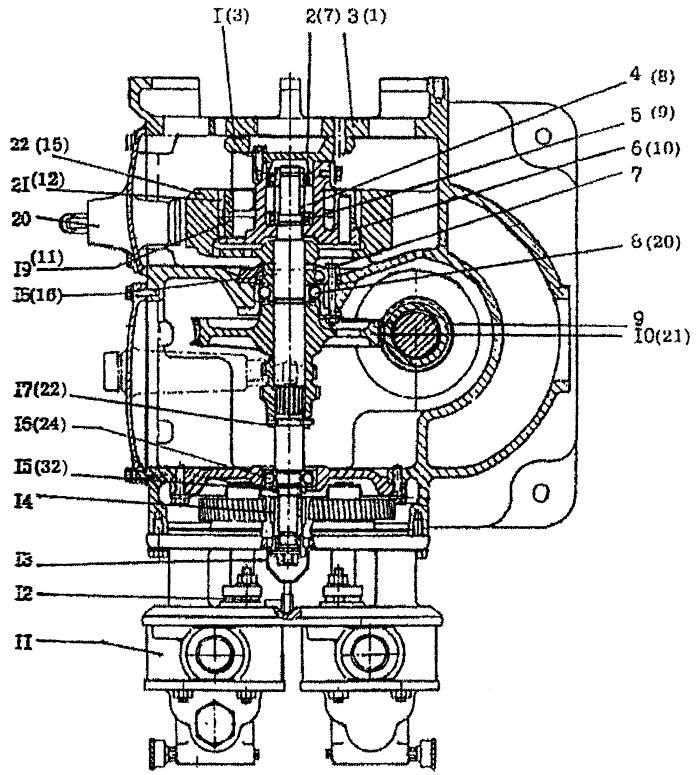

Общий вид форсированного сепаратора серии МАРХ показан на рис. 1, а характеристики этих сепараторов приведены в таблице 1.

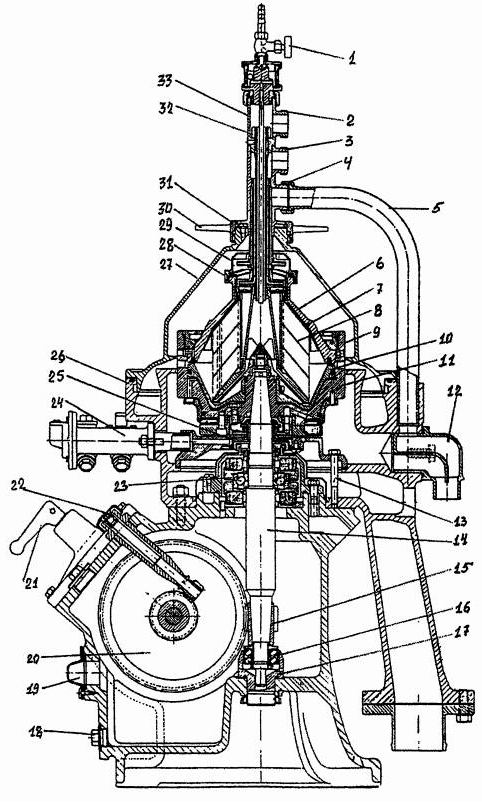

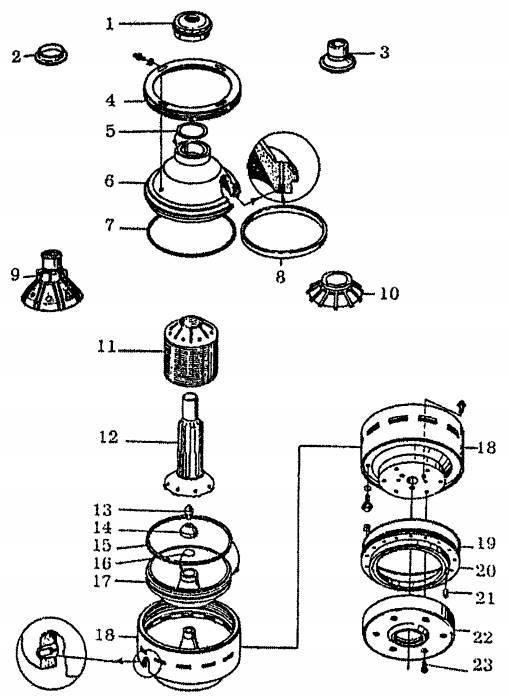

Обозначение позиции рис. 2 соответствуют следующим узлам и деталям сепаратора.

1 – кран подвода воды; 2 – штуцер входа неочищенного топлива (масла); 3 – штуцер выхода отсепарированного топлива (масла); 4 – штуцер выхода отсепарированной воды; 5 – труба слива грязной воды; 6 – крышка барабана; 7 – разделительная тарелка; 8 – пакет тарелок; 9 – большая гайка барабана; 10 – подвижной поршень; 11 – барабан; 12 – патрубок слива шлама; 13 – соединительный крепежный болт; 14 – вертикальный вал; 15 – червяк вертикального вала; 16 – нижний поднос; 17 – опорный узел вертикального вала; 18 – пробка слива вала; 19 – указатель уровня масла; 20 – червячное колесо; 21 – рукоятка тормоза; 22 – тахометр; 23 – верхняя опора вертикального вала с шарикоподшипником; 24 – маневровый клапан; 25-узел гидравлического привода подвижного поршня; 26 – корпус сепаратора; 27 – крышка корпуса сепаратора; 28 – гайка крышки полости напорных дисков; 29 – крышка полости напорных дисков; 30 – рукоятка гайки крышки полости; 31 – крышка корпуса сепаратора; 32 – центральный патрубок подвода и отвода жидкости; 33 – труба центрального патрубка

Основными узлами сепараторов серии WHPX являются:

- станина, на которой установлен корпус сепаратора;

- горизонтальный вал с червячно-винтовым механизмом;

- вертикальный вал, закрепленный в верхней и нижней опорах;

- барабан сепаратора раслоложенный на вертикальном валу;

- крышка сепаратора с расположением в ней напорных дисков и патрубков подвода и отвода жидкости;

- а также подвод воды для гидравлического затвора.

Назначение, устройство и конструктивные особенности этих узлов будут рассмотрены ниже.

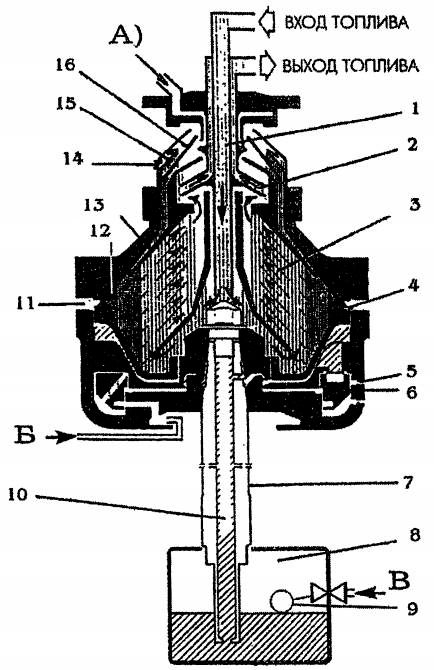

Барабан сепаратора

Конструкция барабанов сепараторов фирмы Лаваль имеет следующие особенности, а именно: для быстрой и эффективной разгрузки барабана (очистки его от накопившегося шлама) она выполняется с отверстиями (пазами). Для закрытия их внутри барабана имеется подвижной поршень, который управляется специальной гидравлической системой (см. рис. 3).

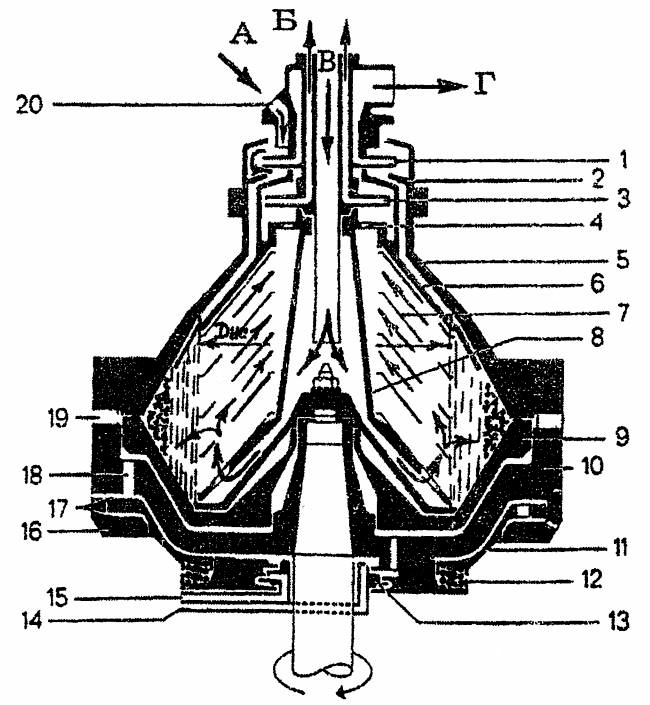

1 – напорный диск для удаления отсепарированной воды (по стрелке «Г»); 2 – регулировочная шайба; 3 – напорный диск для удаления очищенного топлива (по стрелке «Б»); 4 – шайба; 5 – колпак барабана; 6 – верхняя (разделительная) тарелка; 7 – пакет тарелок; 8 – тарелкодержатель; 9 – подвижное дно барабана; 10 – корпус барабана; 11 – управляющее кольцо; 12 – пружина; 13 – напорный диск для рабочей воды; 14 – патрубок для подачи «открывающей» воды; 15 – патрубок для подачи «закрывающей» воды; 16 – кольцо; 17 – камера с соплами; 18 – сливной канал; 19 – разгрузочные отверстия; 20 – подача воды для гидравлического затвора и частичной выгрузки (по стрелке «А»)

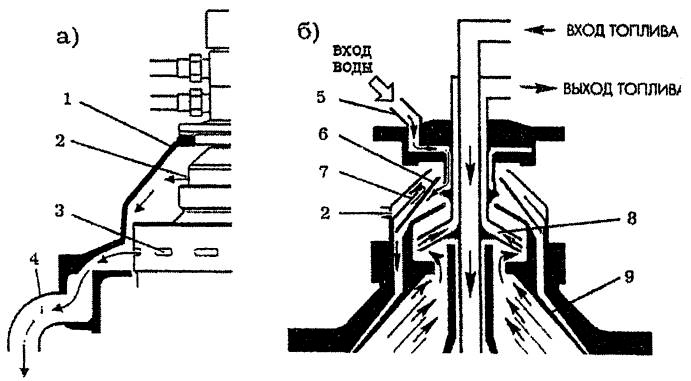

Работа сепаратора происходит следующим образом: топливо подается в барабан по центральному неподвижному патрубку (по стрелке «В») и, проходя через каналы нижней тарелки, поступает на сепарацию в пакет тарелок 7. Здесь происходит очистка топлива. Вода и шлам как более тяжелые фракции под действием центробежных сил перемещаются к периферии барабана в шламовую камеру, а чистое топливо проходит к центру барабана и отводится напорным диском 3 (который насажен на центральный патрубок) в выходной патрубок (по стрелке «Б»). Отсепарированная вода из шламовой камеры поступает через регулировочную шайбу 2 в камеру водяного напорного диска 1 и от него отводится в выходной патрубок по стрелке «Г».

Рассмотрим ручное управление подвижным поршнем. Чтобы при разгрузке предотвратить потерю находящегося в барабане топлива (масла), прекращают подачу топлива в барабан сепаратора, а вместо него подают в большом количестве воду. Подача воды повышает гидравлическое сопротивление барабана по тракту отсепарированной воды. При наличии воды поверхность раздела между водой и топливом в барабане начнет приближаться к оси вращения, и находящееся в барабане топливо будет вытеснено в канал очищенного топлива, после чего подача воды прекращается.

Работа гидравлической системы управления подвижным поршнем саморазгружающего барабана сепаратора рассматривается ниже.

Гидравлическая система управления подвижным поршнем саморазгружающего барабана сепаратора

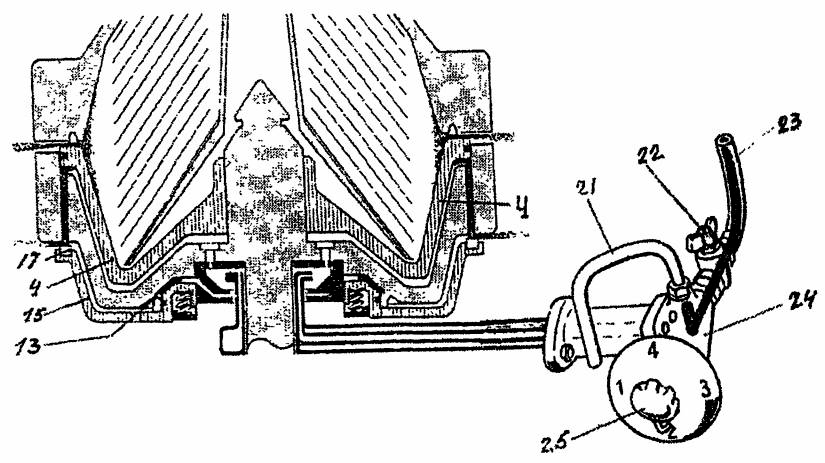

Система управления подвижным поршнем барабана осуществляет его очистку от шлама без остановки сепаратора, с помощью распределительного устройства подачи воды через маневровый кран. Схема гидравлического привода подвижного поршня представлена на рис. 4, а схема работы распределительного устройства рабочей воды на рис. 5; 6; 7; 8.

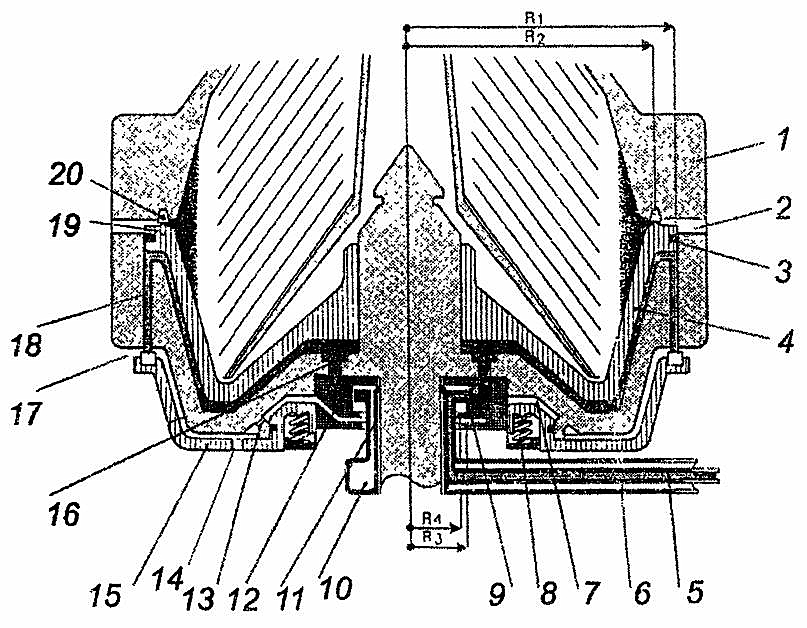

1 – барабан сепаратора; 2 – разгрузочные пазы; 3 – уплотняющее кольцо подвижного поршня; 4 – подвижной поршень; 5 – водяной канал подвода воды; 6 – водяной канал слива воды; 7 – водяной канал подвода воды в камеру; 8 – пружины; 9 – водяная камера; 10 – водяная камера; 11 – соединительный канал; 12 – водяная камера; 13 – сопло; 14 – сливное отверстие; 15 – пружинное кольцо; 16 – канал соединительный; 17 – сливной канал; 18 – водяная камера подвижного поршня; 19 – уплотняющий бурт подвижного поршня; 20 – уплотнительное кольцо

Рассмотрим работу гидравлического привода подвижного поршня. Маневровый кран 24 имеет четыре фиксированных положения.

Позиция 1. – Ручка маневрового крана находится в положении 2. Сепаратор в состоянии покоя, подвижной поршень находится в нижнем положении, разгрузочные пазы барабана открыты (см. рис. 5). Подача рабочей воды в узел гидравлического привода не производится.

Обозначения позиции деталей соответствуют рис. 4

13 – сопло; 15 – пружинное кольцо; 4 – подвижной поршень; 17 – сливной канал; 21 – вестовая трубка маневрового крана; 22 – запорный кран; 23 – трубка подвода рабочей воды; 24 – маневровый кран; 25 – ручка управления подачи воды

Позиция 2. – При пуске сепаратора ручка маневрового крана должна находиться в положении -2- (выключено) – подвод рабочей управляющей воды перекрыт.

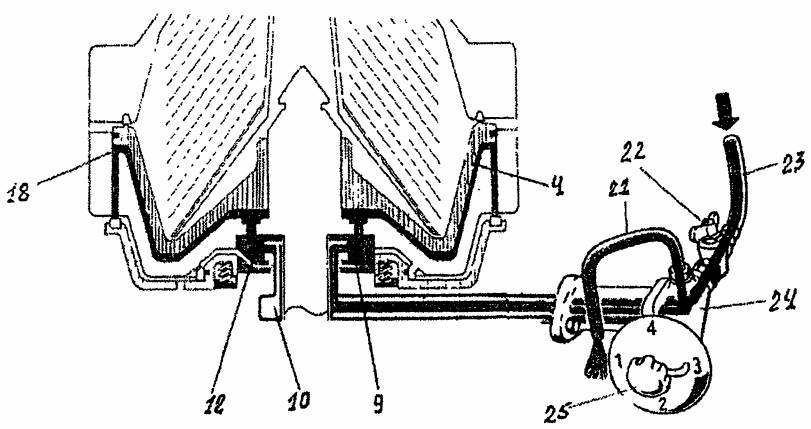

Сепараторы фирмы Альфа-Лаваль (серия МAPX)При разгоне сепаратора до рабочей частоты вращения ручку маневрового крана устанавливают в положение -3- (см. рис. 6) и вода из водяного бака, расположенного над сепаратором на высоте 1,5-3,0 м, поступает по внутренней трубе 5 (см. рис. 4) в камеру 9, а из нее по канатам попадает в водяную камеру 18 подвижного поршня барабана и заполняет ее, и также по каналам вода поступает в водяные камеры 10, 12. Признаком заполнения водяных камер 9, 10, 12, 18, является появление воды в вестовой трубке 21. При вращении барабана сепаратора, под действием центробежной силы и жидкости, вращающей в барабане сепаратора, возникает давление, которое увеличивается по мере удаления от центра.

Обозначения позиции деталей соответствуют рис. 4

Очищаемая жидкость также давит на подвижной поршень барабана по направлению вниз, в то время как вода, подаваемая из бака, оказывает давление, направленное вверх, превышающие направленное противодавление вниз. Так как наружный диаметр подвижного поршня R1 больше, чем внутренний R2, и удельный вес воды больше, чем удельный вес очищаемой жидкости, то подвижной поршень 4 прижимается к уплотнительному кольцу 20, в результате чего разгрузочные пазы барабана закроются.

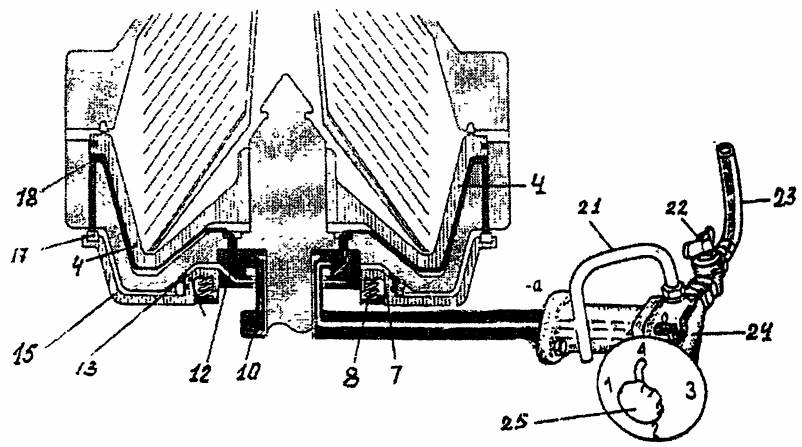

Позиция 3. – Ручку маневрового крана переводят в положение -4- (Работа) (см. рис. 7). В положении ручки -4- маневрового крана рабочая вода в распределительное устройство подается по наружной трубе.

Обозначения позиции деталей соответствуют рис. 4

Статическое давление водяного столба зависит от высоты расположения водяного бака и уравновешивается давлением, создаваемым сепараторным диском. Если часть воды, давящей снизу на подвижной поршень, вследствие высокой температуры очистки будет испаряться, то оставшийся кольцевой слой воды будет передвигаться к периферии напорного диска. Вследствие этого давление, создаваемое напорным диском, понизится, и недостающая (испарившаяся) вода будет автоматически возмещаться водой из напорного водяного бака до тех пор, пока снова не наступит равновесие между напорным диском и водяным столбом, создаваемым высотой расположения водяного бака.

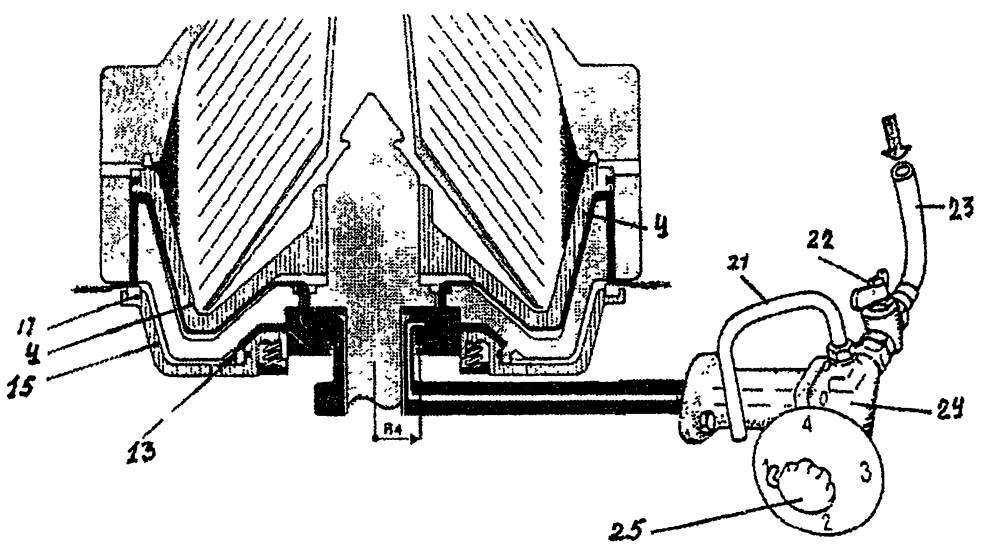

Позиция 4. – Очистка барабана сепаратора от шлама. Прекращают подачу топлива (масла), после прекращения вытеснения продуктов сепарации из барабана ручку маневрового крана переводят в положениие -1- (Разгрузка) (см. рис. 8).

Обозначения позиции деталей соответствуют рис. 4

Подача воды, действующей на подвижной поршень, прекращается. В этом положении вода поступает в камеры барабана через ряд отверстий, находящихся в верхней части напорного диска, водяные камеры распределительного устройства заполняются водой, и через водяные каналы вода заполняет камеру 7 над пружинным кольцом 15. Часть этой воды будет вытекать через небольшие сопла 1З, но приток воды превышает утечку. Таким образом, в водяной камере 7 создается давление, превышающее давление пружин 8, и пружинное кольцо сдвигается вниз. При этом откроются отверстия вертикальных каналов из камеры 10, 12, 18 под подвижным поршнем барабана. Находящаяся в этой камере вода вытекает через сливные отверстия наружу, давление под передвижным поршнем падает, и он опускается под действием тяжести, разгрузочные пазы открываются и шлам выбрасывается наружу (раздается удар) – это означает, что барабан очищен от грязи и шлама.

Далее ручку маневрового крана ставят в положение – 2 и выдерживают ее в этом положении в течение 5-6 сек. Все каналы в этот момент между напорным диском и водяным напорным баком перекрыты. Оставшаяся вода в камере 18 вытекает наружу, и пружинное кольцо 15 под действием пружин 8 поднимается и перекрывает водяные каналы в камеру 7. Ручку маневрового крана ставят в положение 3, и удерживают ее в этом положении до тех пор, пока не начнет выходить вода из вестовой трубки 21. После чего ручку маневрового крана устанавливают в положение – 4 (Работа).

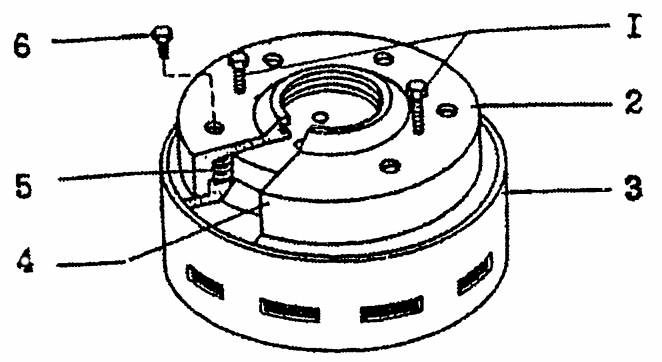

Распределительное устройство системы гидравлического управления подвижным поршнем барабана

Составной частью гидравлической системы управления подвижным поршнем барабана является распределительное устройство, через которое подается «управляющая» вода к подвижному поршню.

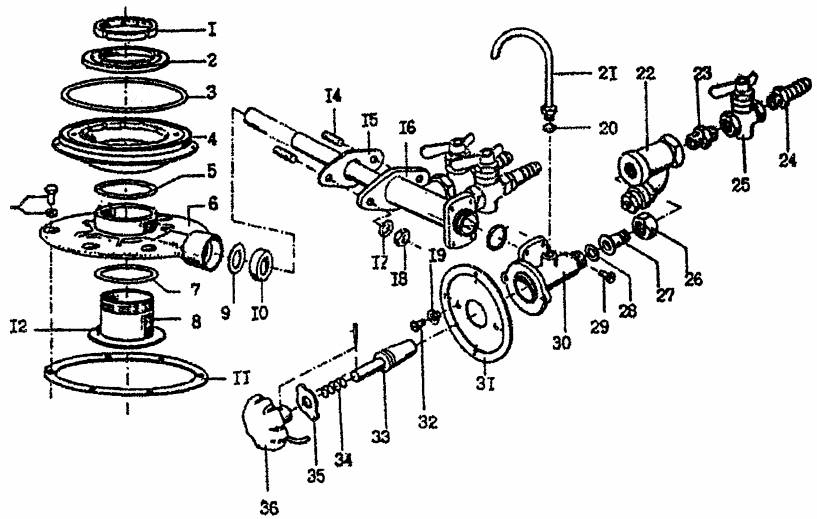

Схема распределительного устройства совместно с маневровым краном представлена на рис. 9.

1 – гайка; 2 – распределительное кольцо; 3 – прокладка; 4 – диск распределителя; 5 – направляющая распределительной крышки; 6 – уплотнение; 7 – вестовая трубка; 8 – ручка маневрового крана переключения подачи рабочей воды; 9 – гайка крепления маневрового крана; 10 – крышка распределителя; 11 – втулка распределителя; 12 – прокладка; 13 – крепежный болт; 14 – резиновое кольцо

Принципы действия распределительного устройства и маневрового крана были рассмотрены ранее в разделе «Гидравлическая система управления подвижным поршнем саморазгружающего барабана сепаратора».

Рабочей средой системы управления является пресная вода, которая содержит соли жесткости, и при определенных условиях оседает внутри трубок в виде накипи и отложений. По этой причине обязательно производят проверку чистоты (или проходимости) каналов. Даже частичная закупорка каналов может вызвать нарушения эффективности работы процесса сепарирования топлива (масла). Для очистки каналов от налета накипи необходимо разобрать маневровый кран и диск, опустить их в 10 % раствор уксусной кислоты, прогретой до температуры 80° С. Заодно проверить чистоту каналов и клапанов в корпусе барабана и в подвижном поршне.

Проверку чистоты каналов маневрового крана осуществляют следующим образом:

- поставить ручку маневрового крана в положение -2-, отдать гайку -9- (рис. 9) и вынуть кран из корпуса;

- повернуть кран в положение -1-, должна бить сильная струя из наружной трубы. В этом положении вестовая труба сообщается с внутренней трубкой;

- далее ставят маневровый кран в положение -4-, в этом положении из внутренней трубки должна вытекать струя воды. Сообщения между вестовой трубой и внутренней трубой не должно быть.

Проверка каналов распределительного устройства производится следующим образом:

- снимают корпус барабана с вертикального вала;

- открывают подачу воды из бака и ставят маневровый кран в положении -1- струя воды должна вытекать в направлении внутренней поверхности грязевой крышки из всех отверстий диска;

- затем маневровый кран ставят в положение -3-. Вода должна продолжать вытекать, но не так сильно, как при положении -1-.

- После этого маневровый кран поворачивают в положение -4-. В этом случае струя воды должна вытекать из отверстия на ободе напорного диска.

От исправного технического состояния распределительного устройства зависит нормальный Сепараторы топлива и масларежим сепарации топлива (масла) и его саморазгрузка, поэтому необходимо уделять большое внимание работе распределительного устройства в процессе эксплуатации.

При возникновении необходимости разборки распределительного устройства для ремонта или замены деталей и уплотнении требуется внимание и осторожность.

Схема конструкции детальной компоновки распределительного устройства представлена на рис. 10.

1 – затяжная гайка; 2 – напорный диск; 3 – резиновая прокладка распределительного кольца; 4 – распределительное кольцо; 5 – нижняя прокладка распределительного кольца; 6 – крышка напорного диска; 7 – прокладка распределительной втулки; 8 – распределительная втулка; 9 – направляющее кольцо (уплотнительное); 10 – направляющее кольцо крана управления; 11 – прокладка, регулирующая положение напорного диска 2 по отношению к верхнему концу вала; 12 – установочный штифт; 13 – болт; 14 – шпильки; 15 – прокладка; 16 – штуцер крана управления; 17 – шайба; 18 – гайка; 19 – стопорная шайба; 20 – прокладка; 21 – вестовая трубка; 22 – втулка; 23 – штуцер; 24 – штуцер; 25 – кран подвода воды; 26 – гайка; 27 – ниппель крана; 28 – прокладка; 29 – крепёжный винт корпуса крана; 30 – корпус крана; 31 – шкала управляющего крана; 32 – стопорный винт; 33 – управляющий кран; 34 – пружина; 35 – шайба; 36 – маховик управляющего крана

Разборка и сборка распределительного устройства выполняется в соответствии с приведенной схемой детальной компоновки и ее последовательности.

После разборки распределительного устройства необходимо произвести дефектовку деталей на пригодность к дальнейшей эксплуатации, а именно:

- проверить уплотнительные прокладки на отсутствие дефектов;

- совпадают ли установочный штифт 12 распределительной втулки 8 с отверстием в крышке 6 напорного диска;

- совпадают ли отверстия прокладки 5 с соответствующими отверстиями в крышке 6;

- не повреждено ли резиновое кольцо распределительного диска.

По окончании ремонтных работ по распределительному устройству приступают к его сборке. Последовательность и очередность деталей производить согласно схеме конструкции компоновки распределительного устройства.

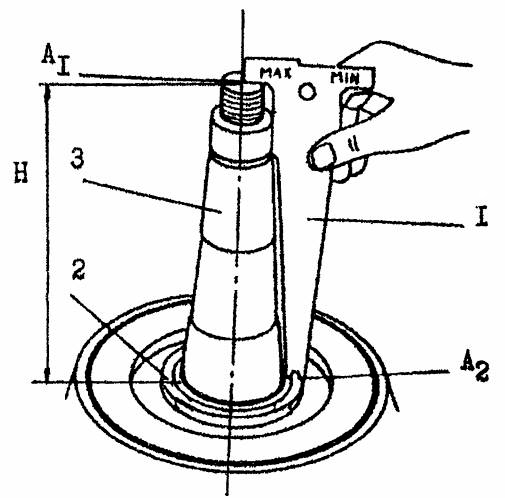

После сборки распределительного устройства проверяют правильность установки распределительного кольца 4 по отношению к верхнему концу вертикального вала (см. рис. 11).

A1 – зазор между язычком шаблона и верхним концом вала; А2 – зазор между концом шаблона и гайки в нижней части.

1 – шаблон; 2 – нижняя гайка; 3 – конус вертикального вала

Проверка заключается в следующем:

- прикладывают шаблон язычком к верхнему концу вертикального вала плотно без зазора и замеряют, зазор в нижней части между шаблоном и кольцевой гайкой 1 с пазами, он должен быть 0,3-0,5 мм;

- затем, чтобы убедиться в правильности положения напорного диска 2, поворачивают шаблон другим язычком и прикладывают к концу вертикального вала и ставят нижний конец шаблона на гайку-зазор в верхней части должен быть также 0,3-0,5 мм.

В случае несоответствия рекомендованного значения величины зазора нормальная работа сепаратора невозможна, он будет работать на перелив.

Для каждого сепаратора прилагается свой шаблон проверки положения напорного диска, но величины зазоров остаются теми же.

Условия проверки могут не выполняться, если, например, высота H окажется больше размера max (верхний зазор А отсутствует) или меньше min (нижний зазор А отсутствует), то напорный диск 2 необходимо поднять или опустить путем замены прокладки 11 на другую большую или меньшую.

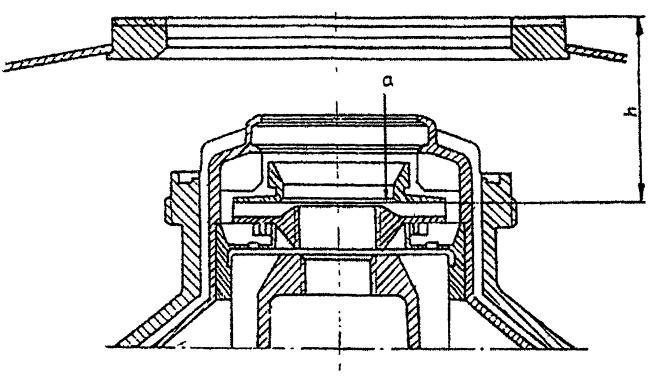

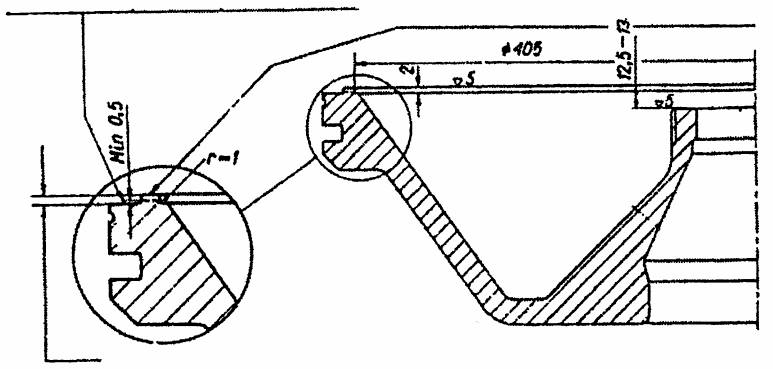

Проверка положения напорного диска по отношению к напорной камере

При осмотре или замене уплотнительных резиновых колец обязательно произвести проверку положения напорного диска по отношению к напорной камере. Для этого необходимо собрать барабан без малой кольцевой гайки и регулировочной шайбы. Затянуть большую кольцевую гайку до совпадения меток «0».

Опустить колпак и закрепить его откидными болтами. Снять регулируемый расходомер и произвести замер расстояния высоты – от поверхности напорного диска «а» до верхнего края прокладочных колец регулировки высоты. Это расстояние должно составлять 79-80 мм (см. рис. 12).

а – поверхность напорного диска

Примечание: основанием замера на напорном диске является фрезерованная площадка в виде зубчика.

Выставление величины высоты «h» осуществляется с помощью прокладочных шайб, которые поставляются совместно с ЗИПом сепаратора.

При несоответствии рекомендованного значения величины «h» в большую или меньшую сторону будет нарушен режим сепарации, и сепарируемая жидкость будет выходить по патрубку 7 (рис. 11) вместе с отсепарируемой водой.

Разборка, ревизия элементов барабана сепаратора серии MAPX

Принцип действия сепаратора и барабана в режиме кларификации и пурификации был рассмотрен в разделе Сепараторы топлива и масла“Режимы работы сепараторов. Кларификатор и пурификатор”.

Сепараторы фирмы Лаваль по своей конструктивной компоновке однотипны и унифицированы, что позволяет ниже изложить последовательность их разборки и дефектации на примере наиболее распространенной серии МАРХ.

Разборочные работы по барабану сепаратора имеют своей целью после полной или частичной разборки сепаратора произвести ревизию его составных деталей на предмет пригодности к дальнейшей эксплуатации.

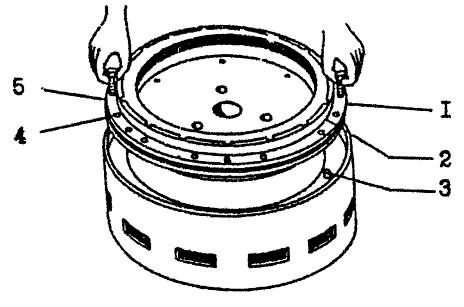

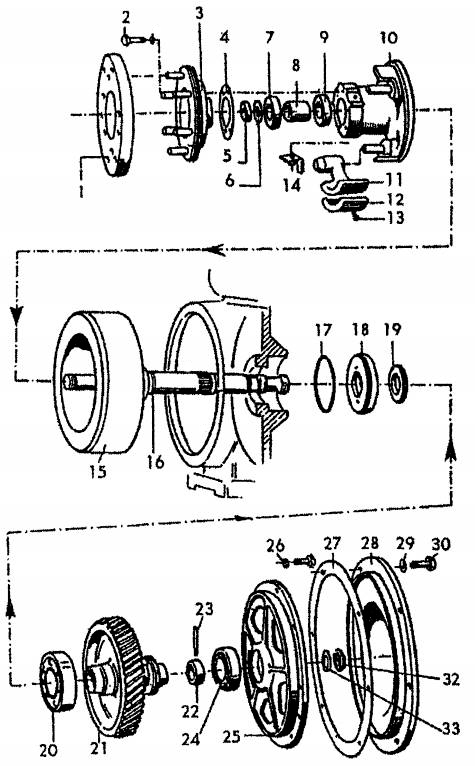

На рис. 13 приведена схема конструкции барабана и его детальная компоновка для последовательной разборки и сборки барабана, которая должна выполняться в соответствии с этой схемой.

1 – малая гайка; 2 – регулировочная шайба (для процесса пурификации); 3 – кларификаторная насадка; 4 – большая гайка барабана; 5 – малое уплотнительное кольцо; 6 – крышка барабана; 7 – большое уплотнительное кольцо; 8 – уплотнительное кольцо крышки барабана; 9 – верхняя защитная тарелка режима пурификации; 11 – пакет рабочих тарелок; 12 – тарелкодержатель; 13 – колпачковая гайка; 14 – шайба; 15 – резиновое кольцо подвижного поршня; 16 – уплотнительное кольцо; 17 – подвижной поршень; 18 – корпус барабана; 19 – резиновое кольцо управляющего кольца; 20 – управляющее кольцо; 21 – пружина; 22 – корпус пружины; 23 – болт

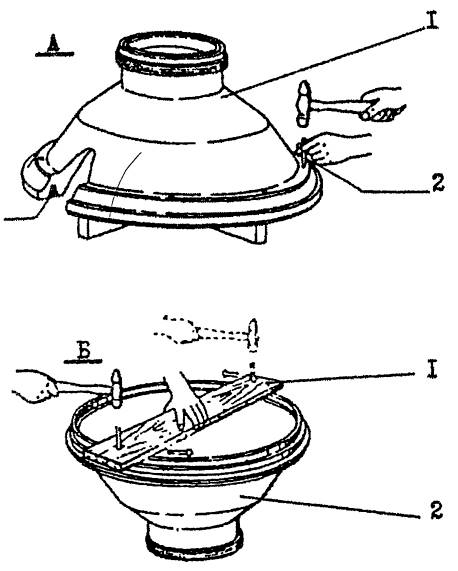

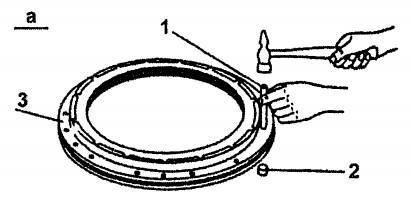

Схема замены уплотнительного кольца крышки барабана представлена на рис. 14. Крышку барабана ставят на деревянные подставки, как показано на рис. 14, А и с помощью выколодки выбивают его через специальные отверстия, просверленные для этой цели в крышке.

А – удаление дефектного уплотнительного кольца.

1 – крышка барабана; 2 – пробойник для удаления уплотнительного кольца; 3 – крышка барабана.

Б – постановка на место уплотнительного кольца.

1 – доска шириной 100 мм; 2 – крышка барабана

Запрессовку нового уплотнительного кольца производят с помощью доски как показано на рис. 14, Б, которую легко ударяют молотком, поворачивая доску по окружности крышки.

В процессе работы сепаратора в режиме самовыгрузки подвижной поршень барабана испытывает ударные нагрузки в период своего подъема вверх, в результате чего уплотнительная поверхность бурта деформируется.

Для восстановления ровной уплотняющей поверхности подвижного поршня оно протачивается на токарном станке как рекомендовано фирмой Лаваль (показано на рис. 15).

Допускаемая неровность обозначенной поверхности в пределах 0,1 мм.

Обозначенная поверхность предназначена для крепления на токарном станке.

Примечание: Во время механической обработки следует снимать минимальное количество материала.

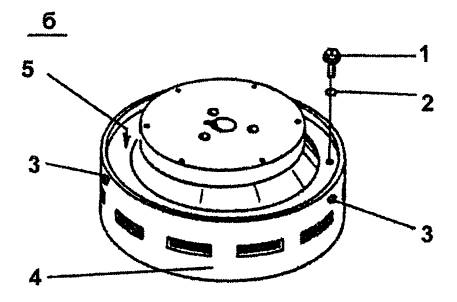

После разборки барабана приступают к разборке и ревизии элементов, управляющие саморазгрузкой. Для производства ревизии элементов барабана его необходимо перевернуть верхней частью вниз и поставить на деревянные подставки, как показано на рис. 16:

- отдать болты 6 и снять корпус пружин, как показано на рис. 16, так, чтобы не повредить поверхность скольжения, имеющихся в нижней части;

- вынуть пружины 5 (см. рис. 16);

- вынуть кольцевую направляющую 5, рис. 17;

- снять резиновое кольцо 1, рис. 17;

- вычистить паз кольцевой направляющей и смазать его слегка смазкой;

- проверить, нет ли повреждений на резиновом кольце, и уложить его в паз, удалить излишнюю смазку;

- проверить исправность клапанных пробок кольцевой направляющей и при обнаружении дефектов заменить их, технология замены показана на рис. 18.

1 – болт; 2 – основание пружин; 3 – корпус барабана; 4 – вырез основания пружин; 5 – пружина; 6 – болт основания пружин

После ревизии элементов нижнего узла барабана, производится их сборка согласно схеме рис. 13 детальной компоновки барабана, при этом необходимо соблюдать следующее:

- вычистить каналы и сопла в корпусе барабана;

- тщательно очистить поверхность 5 рис. 18, б барабана, по которой скользит резиновое кольцо, и фаску под ней;

- смазать эти поверхности касторовым маслом;

- поставить направляющее кольцо на место так, чтобы вырез совпадал с направляющим штифтом 3 рис. 17 в корпусе барабана;

- вычистить канавки в основании пружин барабана;

- установочная втулка должна входить в отверстие направляющей свободно;

- в другом варианте – при затяжке основания пружин 2 рис. 16 пружины могут перемещаться.

1 – резиновое кольцо кольцевой направляющей; 2 – углубление установочного штифта 3; 3 – установочный штифт; 4 – углубление для установочной втулки; 5 – кольцевая направляющая

Таким образом, узел корпуса барабана готов к работе в сепараторе.

А – схема удаления дефектных клапанных пробок подвижного поршня.

1 – пробойник; 2 – клапанная пробка; 3 – подвижной поршень

При постановке крышки барабана на место следует обращать внимание на состояние уплотнительного резинового кольца крышки, при выявлении дефектов или забоин резиновое кольцо подлежит замене.

Б – технология замены сопел барабана.

1 – болт пружинной тарелки; 2 – прокладка болта; 3 – сопло корпуса барабана; 4 – корпус барабана; 5 – поверхность барабана, по которой скользит подвижной барабан

| Таблица 2. Характерные неисправности и отказы барабанов сепараторов фирмы “Лаваль“ | |||

|---|---|---|---|

| № | Неисправность | № | Причины и способы устранения |

| 1 | Барабан не закрывается, хотя управляющий кран находится в положении № 3 (закрыто). | 1 | Отсутствует рабочая вода в водяном баке. |

| 2 | Закрыт кран подвода рабочей воды. | ||

| 3 | Забиты каналы подвода рабочей воды к механизму управления подвижным поршнем. | ||

| 4 | Неисправность узла управления подвижным поршнем. | ||

| 5 | Проверить: внутри барабана сопло корпуса, барабан, резиновое кольцо (см. рис.). | ||

| 6 | Поломка пружин управляющего кольца в механизме управления | ||

| 2 | Барабан сепаратора не открывается. | Проверить: | |

| 1 | Наличие воды в баке. | ||

| 2 | Открыт ли кран подвода воды в бак. | ||

| 3 | Кран управления. | ||

| 4 | Распределительное устройство. | ||

| 5 | Внутри барабана уплотнительное кольцо 19 (см. рис.) канал основания пружин. | ||

| 3 | Барабан сепаратора открывается, несмотря на то, что кран управления находится в положении № 1. | Проверить: | |

| 1 | Наличие воды в баке. | ||

| 2 | Открыт ли кран подвода воды в бак. | ||

| 3 | Кран управления. | ||

| 4 | Распределительное устройство. | ||

| 5 | Внутри барабана сепаратора клапанные пробки, уплотнительное кольцо 19. | ||

| 4 | В смотровом окошке на выходе отсутствует вода, спустя 10-15 сек. после создания гидравлического затвора. | 1 | Повреждено кольцевое уплотнение крышки барабана и через неплотность выходит вода. |

| 2 | Разгрузочные пазы (окна) барабана не закрыты. | ||

| 3 | Повреждено уплотнение подвижного поршня. | ||

| 4 | Установочный болт большой кольцевой гайки не ввернут, либо ввернут без уплотнения. | ||

| 5 | Гидравлический затвор вытесняется (при пурификации). | 1 | Недостаточное количество подаваемой воды. |

| 2 | Слишком большой диаметр регулировочной шайбы. | ||

| 3 | Уплотнительное кольцо не уплотняют нижние части регулировочной шайбы. | ||

| 4 | Повреждено уплотняющее кольцо крышки барабана, либо подвижного поршня. | ||

| 5 | Слишком большое давление на выходе. | ||

| 6 | Некачественная очистка топлива (масла). | 1 | Несоответствующая регулировочная шайба при пурификации. |

| 2 | Барабан сепаратора вращается с меньшей частотой вращения. | ||

| Проверить: | |||

| 3 | Опущен ли полностью тормоз. | ||

| 4 | Свободно ли вращается барабан. | ||

| 5 | Работу и вращение электродвигателя. | ||

| 6 | Не повреждены ли фрикционные накладки двигателя. | ||

| 7 | Закупорена шламовая камера и пазы. | ||

| 8 | Слишком большая производительность сепаратора. | ||

| 9 | Несоответствующая температура сепарируемого нефтепродукта. Температуру следует поддерживать равномерно в течение всего процесса. | ||

| 7 | Большое количество топлива (масла) попадает в патрубок отсепарированной воды (при пурификации). | 1 | Большой диаметр регулировочной шайбы. |

| 2 | Нарушение режима сепарирования (давления, температуры) топлива. | ||

| 3 | Вытесняется гидравлический затвор. | ||

| 8 | Нарушена работа сепаратора. | Вибрация и утечка масла из картера винто-червячной пары. Причина состоит в том, что в процессе работы сепаратора – нижний стакан вертикального вала может проворачиваться из-за срезки стопорного штифта. В результате такого дефекта стакан разбивает свое посадочное место, нарушается герметичность картера и происходит утечка масла. Устранение дефекта – разборка сепаратора и вертикального вала, проточка посадочного места нижнего стакана, замена стопорного штифта. | |

| 9 | Нарушение герметичности водяного затвора. Самопроизвольное открытие разгрузочных пазов (окон). | Посадочный борт подвижного поршня имеет дефект. Данный дефект при разборке подвижного дна устраняют проточкой на станке как показано на рис. 15. | |

| 10 | Износ. Интенсивный износ зубьев винто-червячной пары. | Причина: при сборке горизонтального вала стопорное кольцо было поставлено другой стороной (т. е. повернуто на 180°), в результате чего червячное колесо смещается от своего геометрического центра – нарушается центровка. Стопорное кольцо переставить с поворотом на 180°. | |

| 11 | Фракционная муфта – нарушение нормального сцепления. | Причина: износ диска сцепления с появлением зазубрин, борозд, нарушение их гладкой поверхности. Необходимо диск сцепления снять и проточить на токарном станке до исчезновения следов износа. Отверстия резиновой вставки эластичной муфты разбивается пальцами поводка. Разборка и замена эластичной муфты совместно с пальцами поводка. | |

Вертикальные валы сепараторов фирмы Лаваль

Ответственным узлом сепаратора является его привод, влияющий на надежность и работоспособность сепаратора. В состав привода входит:

- электродвигатель;

- горизонтальный вал с фрикционной муфтой;

- и вертикальный вал с червячно-винтовой парой и подшипниками.

В процессе эксплуатации сепараторов наибольший интерес представляют конструкции вертикального вала, так как имеется ряд отличий в их исполнении по различным сериям фирмы Лаваль, при выполнении ими одних и тех же функций.

Вертикальный вал предназначен для передачи крутящего момента барабану сепаратора. Барабан сепаратора, как правило, имеет большую массу – от несколько десятков до сотен килограмм. Эта вращающаяся масса всегда имеет какой-то остаточный дисбаланс и, следовательно, конструкция опор вертикального вала подвергается большим нагрузкам и эту нагрузку воспринимают подшипники.

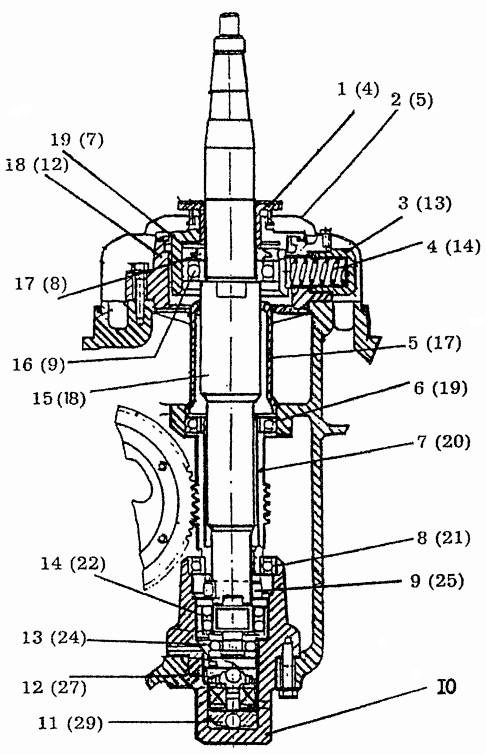

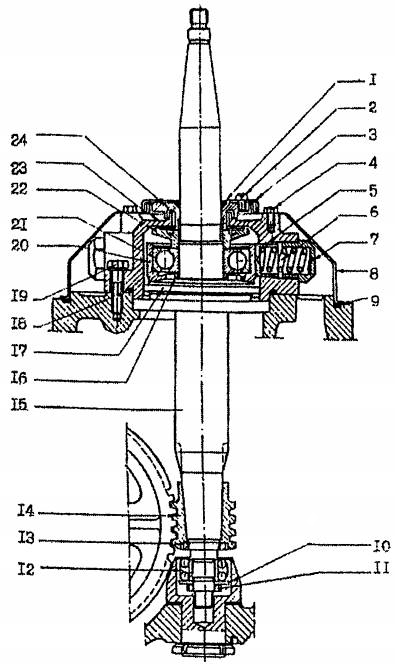

На рис. 19 и рис. 21 представлены типичные конструкции вертикального вала фирмы Лаваль. Основной особенностью обоих конструкций является то, что вертикальные валы 15 (рис. 19) и 15 (рис. 21) выполнены отдельно от червяка 7 (рис. 19) и 20 (рис. 20).

Рассмотрим конструкцию вертикального вала сепаратора топлива большой производительности, серии МАРХ309В, которая представлена на рис. 19.

1 – маслоотбрасыватель; 2 – кожух верхнего подшипника; 3 – заглушка пружины; 4 – пружина; 5 – упорная втулка червяка; 6 – подшипник; 7 – червяк; 8 – подшипник; 9 – упорная шайба; 10 – корпус упорного подшипника; 11- сферическая упорная шайба; 12 – регулировочная шайба; 13 – упорный подшипник; 14 – качающийся шарикоподшипник; 15 – вал барабана; 16 – верхний подшипник; 17 – дефлектор; 18 – корпус пружин; 19 – корпус подшипника

Цифры в скобках соответствуют позициям тех же деталей рис. 20.

1 – винт; 2 – накладка маслоотбрасывателя; 3 – резиновое кольцо; 4 – маслоотбрасыватель; 5 – кожух верхнего подшипника; 6 – уплотнительное кольцо кожуха; 7 – корпус верхнего подшипника; 8 – дефлектор; 9 – верхний шарикоподшипник; 10 – болт корпуса пружин; 11 – пружинная шайба; 12 – корпус пружин верхнего подшипника; 13 – гайка; 14 – пружина верхнего подшипника; 15 – упорная направляющая; 16 – уплотнение корпуса пружин; 17 – упорная втулка червяка; 18 – вал барабана; 19 – средний подшипник; 20 – червяк; 21 – нижний шарикоподшипник; 22 – качающийся шарикоподшипник; 23 – шайба; 24 – подшипник упорный; 25 – упорная шайба; 26 – упорный штырь; 27 – сменная регулировочная шайба; 28 – установочная втулка; 29 – сферическая упорная шайба; 30 – штифт червяка

На рис. 19 видно, что вертикальный вал 15 имеет три опоры – верхнюю 19, обычно называемой горловой, среднюю 6, и нижнюю упорную, заключенную в корпусе 10.

Верхняя – горловая опора состоит из корпуса 19, в котором установлен шарикоподшипник 16 и радиально расположенные амортизаторы (пружины 4). Пружины 4 прижимаются одним концом к наружной обойме подшипника 16, а другим – упираются в гайку 3. Корпус пружин 18 с помощью болтов крепится к станине сепаратора.

Наиболее важной в этой опоре является работа пружин 4. Совместить идеально центр тяжести барабана с геометрической осью его вращения невозможно (всегда имеется какой-то дисбаланс). При разгоне вращающаяся система сепаратора проходит через критические числа оборотов, когда биение системы значительно возрастает. Пружины 4 демпфируют эти колебания. Поэтому упругость пружин устанавливается таким образом, чтобы, с одной стороны, обеспечить системе возможность самобалансировки, а, с другой стороны, обеспечить безаварийное вращение барабана при разгоне и различных кренах судна (исключить возможность задевания вращающихся деталей от неподвижных).

Средняя опора 6 также предназначена для уменьшения вибрации вертикального вала.

Узел нижней опоры заключен в корпус 10. Вал нижней опоры опирается на шторный подшипник 13 и через промежуточные (регулировочные) шайбы 12 – на сферическую упорную шайбу 11. Она воспринимает вертикальные осевые нагрузки. Уменьшению этих нагрузок способствует выбранное направление червячного колеса.

Червяк 7 передает вращение от червячного колеса вертикальному валу 15 барабана. Конструктивной особенностью червяка является его свободная посадка на вал 15. Это обеспечивает постоянные зазоры в червячном зацеплении, чем достигается уменьшение износов в процессе эксплуатации.

Направление вращения червячного колеса принимается таким образом, чтобы осевое усилие от передачи крутящего момента было направлено вверх по оси вертикального вала.

В процессе эксплуатации появляется вибрация в результате выхода из строя подшипника, поломки или изменения жесткости пружин требующая разборки и ремонта вертикального вала. Для квалифицированного ремонта вертикального вала, замены дефектных деталей необходимо хорошо знать конструкцию компоновки деталями вертикального вала.

Схема детальной компоновки вертикального вала серии сепараторов МАРХ представлена на рис. 20.

Рассмотрим конструкцию вертикального вала сепараторов серии МАРХ-207, имеющего две опоры верхнюю (горловую) и нижнюю (упорную), представленную на рис. 21.

1 – уплотнительное кольцо для верхнего маслоотбрасывателя; 2 – болт верхней крышки; 3 – крышка подшипника; 4 – болт; 5 – амортизатор; 6 – пружина; 7 – гайка пружины; 8 – крышка верхнего подшипника; 9 – уплотнительное кольцо крышки; 10 – шайба; 11 – кольцевая гайка со стопорной шайбой; 12 – нижний шарикоподшипник; 13 – кольцевая гайка червяка; 14 – червяк; 15 – вал барабана; 16 – шайба; 17 – осевой амортизатор; 18 – уплотнительное кольцо; 19 – болт; 20 – корпус подшипника; 21 – верхний шарикоподшипник; 22 – маслоотбрасыватель; 23 – корпус пружин; 24 – верхний маслоотбрасыватель

Конструкция вертикального вала отличается от конструкции вала, ранее рассмотренного. Отсутствует средняя опора и упрощена конструкция нижней опоры, вместо упорного подшипника установлен сферический подшипник 12, который воспринимает радиальные и осевые нагрузки.

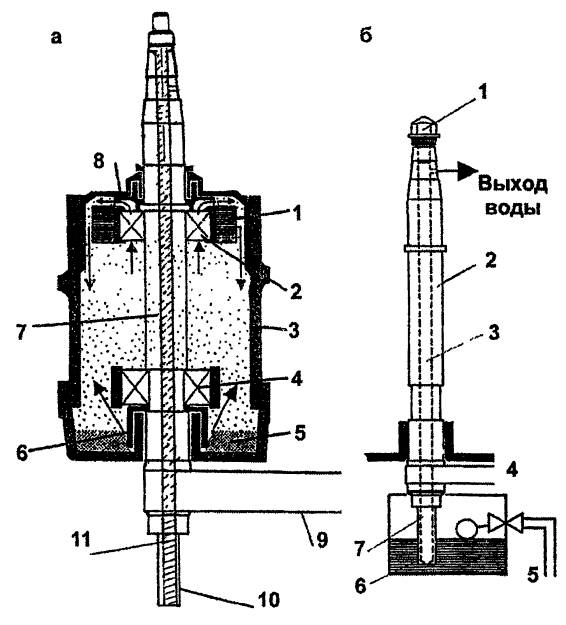

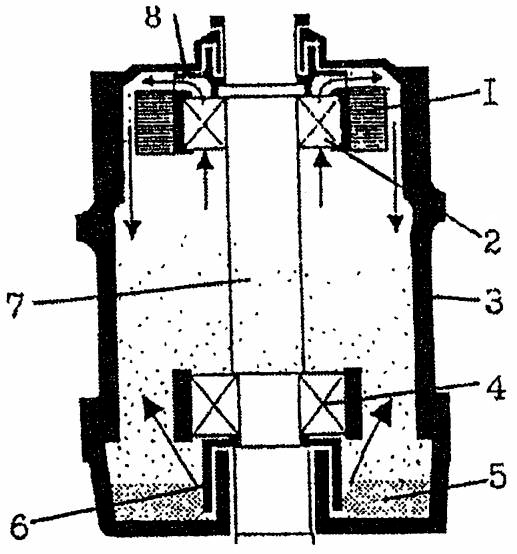

Фирма Лаваль разработала сепараторы серии ММРХ для небольших дизельных судов. Сепараторы серии ММРХ имеют оригинальную конструкцию вертикального вала, отсутствуют горизонтальный вал и винто-червячная передача, применена плоско переменная передача вращения от электродвигателя к вертикальному валу.

На рис. 22 показана конструкция вертикального вала сепаратора серии ММРХ. Одним из важных узлов любого сепаратора является вертикальный вал, от которого в большей степени зависит надежность работы всего сепаратора. Представляет интерес конструкция вертикального вала сепаратора ММРХ. Его назначение – не только в передаче крутящего момента барабану, но также и в приводе насоса рабочей воды для закрытия подвижного поршня барабана. В корпусе подшипников смонтирован масляный насос для смазки подшипников и вентилятор.

1 – резиновый амортизатор; 2 – верхний подшипник; 3 – корпус подшипников; 4 – нижний подшипник; 5 – картер масла; 6 – масляный насос; 7 – вертикальный вал; 8 – вентилятор

Рассмотрим конструкцию вертикального вала сепаратора MMPX. Вертикальный вал 7 удерживается в двух опорах:

- в верхнем подшипнике 2;

- и нижнем подшипнике 4.

Подшипники поменены в корпусе 3, на валу насажен масляный насос 6, который загружен в масляную ванну 5. При вращении вертикального вала насос создает масляный туман.

В верхней части вала имеется вентилятор 8, который всасывает масляный туман через верхний подшипник 2, и далее возвращает масло мимо резинового амортизатора 1 в масляную ванну 5. Таким способом происходит смазка подшипников.

Верхний подшипник 2 заключен в резиновый амортизатор 1, который гасит вибрацию вертикального вала.

Прямая подачи воды для гидравлического затвора и рабочей для управления подвижным поршнем осуществляется водой, которая подается в камеры под давлением винтовой крылатки, находящейся внутри вращающегося вертикального вала 7.

Последовательность и очередность детальной разборки вертикального вала показана на рис. 20. После полной разборки вертикального вала по рекомендованной схеме детали его очищают, производят осмотр и ревизию.

Вертикальный вал непосредственно проверяют на токарном станке на предмет биения, которое не должно превышать больше чем 0,03-0,04 мм.

По результатам ревизии деталей и подтверждения их пригодности технического состояния производят сборку в обратном порядке.

В процессе сборки необходимо произвести следующее:

- перед запрессовкой подшипников их необходимо прогреть в масле до температуры 70-80 °С;

- запрессовывают сначала средний подшипник 19, далее насаживают червяк 20 и стопорят его штифтом 30;

- собирают узел нижний опоры;

- ставят вал в корпус сепаратора, проверяют зацепление червяка с винтовым колесом горизонтального вала.

При неправильной посадке подшипника червяк полностью не войдет в зацепление с винтовым колесом. Следует устранить дефект и продолжить сборку деталей вертикального вала согласно рекомендованной схеме, соблюдая последовательность компоновки деталей.

Проверяют пригодность уплотнительных колец 3 и 6. Затем поворачивают корпус 12 верхнего подшипника так, чтобы его боковые поверхности совпадали с отверстиями под заглушки 13. После полной сборке вертикального вала и установки его на место, на него устанавливают корпус барабана и проверяют правильность положения вала по высоте по отношению к верхней кромке корпуса барабана. Порядок проверки следующий:

- перед проверкой уплотнительное кольцо вынуть из канавки корпуса сепаратора;

- стальную линейку 3 положить поперек окружности корпуса сепаратора, как показано на рис. 23;

- вставляя шаблон 2 меньшим язычком в зазор между линейкой и концом вала 4, замеряют наличие зазора – допускается зазор не более 1 мм;

- при отклонении зазора от рекомендованной величины требуется регулировка вертикального вала по вертикали;

- регулировку положения вертикального вала по вертикали производят с помощью пружинной регулировочной шайбы 27 нижней опоры.

1 – корпус барабана; 2 – шаблон; 3 – линейка стальная; 4 – верхний конец вертикального вала

Отказы сепаратора, связанные с неисправностью вертикального вала

| Таблица 3. Неисправности сепаратора | ||

|---|---|---|

| № | Неисправность | Способ устранения |

| 1 | В процессе работы сепаратора появилась вибрация барабана. | Остановить сепаратор, произвести разборку барабана, снять верхний корпус опоры, заменить дефектные пружины. |

| 2 | Поломка амортизационных пружин. | |

| 3 | Дефект верхнего подшипника. | Остановить сепаратор, произвести разборку барабана, снять верхний корпус опоры, заменить дефектные пружины. |

| 4 | Дефект нижнего опорного узла. | Разборка сепаратора с выемкой вертикального вала с корпусом нижней опоры, разборка – замена дефектных подшипников и деталей. |

| 5 | Неправильно произведена сборка или ремонт барабана. | Сборку барабана произвести согласно схеме компоновки деталей барабана, см. рис. 20 |

| 6 | Поврежден наконечник вала барабана либо ступица барабана. | Остановить сепаратор, произвести разборку барабана, проверить чистоту посадочной поверхности между концом вала барабана и ступицей барабана. |

| 7 | Повреждение элементов привода, передающих вращение (подшипники, валы и т. п.). | Проверить состояние пружин верхнего подшипника. Проверить состояние шариковых подшипников. Проверить состояние червячной передачи. |

| 8 | Амортизирующие резиновые подкладки состарились. | Амортизирующие подкладки должны меняться раз в 2 года. |

| 9 | Ослабли гайки фундаментных болтов либо слишком затянуты. | Ослабленные гайки подтянуть, отрегулировать затяжку гаек по рекомендации фирменной инструкции. |

Горизонтальный вал с фрикционной муфтой

Горизонтальный вал сепаратора предназначен для передачи вращения от электродвигателя через фрикционную муфту вертикальному валу.

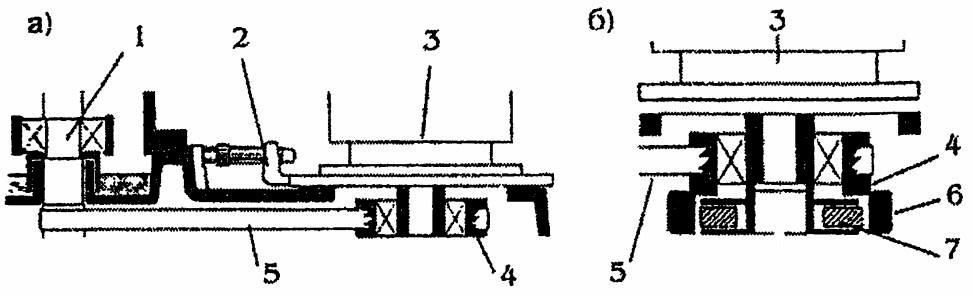

Горизонтальный вал в сборе совместно с фрикционной муфтой представлен на рис. 24, а схема его детальной компоновки на рис. 25.

1 – поводок; 2 – подшипник фрикционной муфты; 3 – резиновая эластичная муфта; 4 – распорная втулка; 5 – подшипник фрикционной муфты; 6 – корпус фрикционной муфты; 7 – болт; 8 – шарикоподшипник червячного колеса; 9 – червяк; 10 – червячное колесо; 11 – шестеренный насос; 12 – предохранительный клапан; 13 – колпак защитный; 14 – ведущая шестерня насоса; 15 – крепёжная гайка подшипника; 16 – шарикоподшипник; 17 – стопорная гайка; 18 – горизонтальный вал; 19 – колодка фрикционной муфты; 20 – тормоз; 21 – накладка фрикционной колодки; 22 – обод фрикционной муфты

Позиции в скобках соответствуют рис. 24. Горизонтальный вал 18 (16) установлен в радиальных подшипниках 8 (20) и 16 (24). На нём насажено червячное колесо 10 (21), которое с одной стороны упирается в корпус подшипника 8 (20), а с другой крепится стопорной гайкой 17 (22). Она фиксируется коническим штифтом (23).

1 – эластичная резиновая вставка; 2 – болт; 3 – поводок; 4 – прокладка поводка; 5 – гайка; 6 – стопорная шайба; 7 – подшипник фрикционной муфты; 8 – распорная втулка; 9 – подшипник фрикционной муфты; 10 – корпус фрикционной муфты; 11 – колодка фрикционной муфты; 12 – фрикционная накладка; 13 – винт крепления; 14 – фиксатор колодки; 15 – обод; 16 – горизонтальный вал; 17 – резиновое кольцо; 18 – шарикоподшипник; 19 – прокладка уплотнительная; 20 – шарикоподшипник червячного колеса; 21 – червячное колесо; 22 – стопорная шайба; 23 – конический штифт; 24 – шарикоподшипник; 25 – корпус шарикоподшипника; 26 – шайба; 27 – болт; 28 – прокладка крышки; 29 – крышка привода насоса; 30 – шайба; 31 – болт; 32 – крепёжная гайка; 33 – стопорная шайба

Горизонтальному валу 18 (16) вращение передаётся от электродвигателя с помощью фрикционной муфты. В её состав входит корпус 10 (рис. 8), который насажен на вал электродвигателя с помощью подшипников 7, 9 и распорной втулки 8. К наружной поверхности корпуса 10 прикреплены на осях колодки 11 с накладками 12. Колодки удерживаются от осевого сдвига фиксаторами 14.

Работа муфты происходит следующим образом: при вращении вала электродвигателя под действием центробежной силы колодки 11 со своими накладками 12, прижимаются к ободу 15 и передают ему вращение, т. е. ведут его за собой. Вес накладок подобран так, чтобы обеспечивался плавный разгон барабана сепаратора без чрезмерной нагрузки электродвигателя.

В первоначальный момент пуска накладки 12 проскальзывают, и обод 15 нагревается, но после того, как числа оборотов горизонтального вала и электродвигателя сравниваются, проскальзывание прекращается, и температура муфты постепенно снижается до окружающей среды.

В процессе Принцип работы топливного сепаратора на суднеэксплуатации сепаратора возникает необходимость полной разборки горизонтального вала, например, для замены червячного колеса, шарикоподшипников и других деталей. При этом следует соблюдать последовательность операций согласно рис. 5.

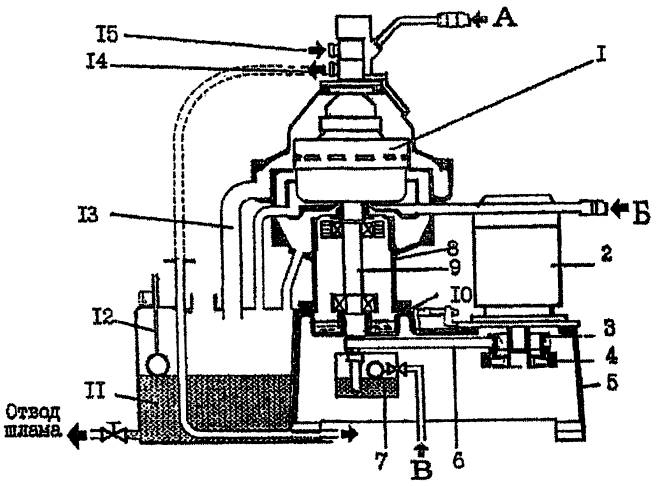

Сепараторы серии ММРХ

Фирма Альфа-Лаваль разработала сепараторы серии ММРХ. Они предназначены для сепарирования дизельного и тяжелого топлива, вязкостью до 380 сСт, а также смазочного масла, применяемых на небольших дизельных судах.

Номинальная производительность сепаратора ММРХ 303 равна 1 700 л/час, а ММРХ 304 – 2 900 л/час.

Характерными особенностями сепараторов этой серии являются:

- компактная установка (занимая площадь – 1,0 м);

- плоскоременная передача вращения от электродвигателя к вертикальному валу, отсутствует горизонтальный вал и винточервячная передача, что упрощает конструкцию;

- резиновые амортизаторы верхнего подшипника вертикального вала вместо пружинных амортизаторов;

- встроенный бак рабочей воды для управления подвижным поршнем барабана;

- прямая подача воды для гидравлического затвора под регулировочную шайбу в шламовую камеру;

- большие углы тарелок сепаратора и шламовой камеры, повышающие эффективность выгрузки шлама;

- общий выход отсепарированного шлама и грязной воды в шламовую емкость.

Сепараторы серии ММРХ сконструированы так, что основные их детали взаимозаменяемые, различие заключается в размерах барабана.

Наличие резиновых амортизаторов упрощает балансировку сепаратора в случае замены изношенных деталей на запасные.

На рис. 26 представлена схема компоновки оборудования сепаратора серии ММРХ.

1 – барабан сепаратора; 2 – электродвигатель; 3 – шкив электродвигателя; 4 – фрикционная муфта; 5 – станина сепаратора; 6 – плоскоременная передача; 7 – водяной бак; 8 – корпус подшипников вертикального вала; 9 – вертикальный вал; 10 – приспособление для натяжения ремня; 11 – шламовая ёмкость; 12 – указатель уровня; 13 – патрубок слива шлама; 14 – отвод отсепарированного топлива; 15 – вход топлива.

«А» – вход воды для водяного затвора и разгрузки барабана; «Б» – вход «открывающей» воды; «В» – подвод воды

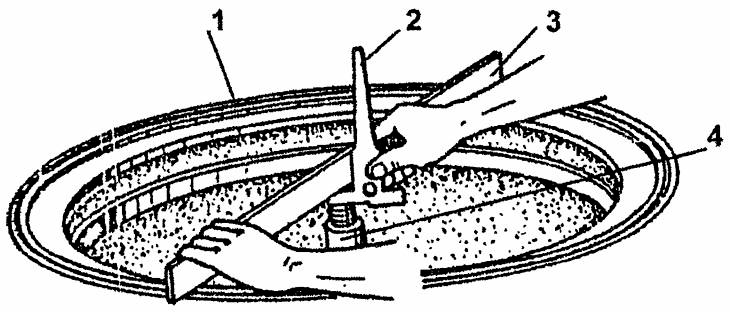

Конструкция барабана сепаратора ММРХ показана на рис. 27.

1 – центральный патрубок подачи топлива; 2 – напорный диск; 3 – пакет тарелок сепаратора; 4 – подвижное дно; 5 – выпускные сопла; 6 – управляющее кольцо; 7 – вертикальный вал; 8 – водяной бак; 9 – поплавковый регулятор уровня; 10 – винтовая крылатка; 11 – разгрузочные отверстия; 12 – шламовая камера; 13 – верхняя тарелка; 14 – отверстия для выхода отсепарированной воды; 15 – регулировочная шайба; 16 – защитная тарелка.

«А» – вход воды для затвора и выгрузки барабана; «Б» – вход «открывающей» воды; «В» – вход воды для пополнения бака 8

Вода по стрелкам «А», «Б», «В» поступает по общей трубе от внешнего источника.

Сепаратор работает в режиме пурификации. Топливо подается по центральному неподвижному патрубку 1 под нижнюю тарелку, проходит через отверстия в ней в пакет тарелок 3. Очищенное топливо движется к центру барабана и неподвижным напорным диском 2 нагнетается в выходной трубопровод. Шлам скапливается в камере 12 на периферии барабана. Отсепарированная вода скапливается также в камере 12, а ее избыток удаляется под действием центробежных сил через регулировочную шайбу 15 и выпускные отверстия 14 наружу в шламовую емкость.

Читайте также: Автоматические системы сепарирования топлива фирмы Альфа-Лаваль (Альфакс и Алькап)

Выходное отверстие регулировочной шайбы 15 подбирается так, чтобы граница водяного затвора (нейтральный слой) поддерживалась на уровне наружного диаметра пакета тарелок 3, который меньше наружного диаметра верхней тарелки 13.

В этом сепараторе применяется прогрессивный способ частичной выгрузки барабана, который заключается в том, что шламовая камера разгружается от шлама и воды не полностью, а примерно на 70 %. Часть грязной воды остаётся в шламовой камере. Она сохраняет остаток гидравлического затвора и таким образом сокращает процесс разгрузки, а главное, предотвращает попадание топлива в разгружаемый поток шлама и воды.

Этот процесс аналогичен рассмотренному выше процессу в сепараторе WHPX. Однако имеется отличие в конструкции подвижного дна барабана сепаратора ММРХ.

Рассмотрим особенности его работы. При обычной работе барабан закрыт, т. е. подвижное дно находится в верхнем положении. Оно удерживается давлением воды в камере под ним. Вода подается в эту камеру под давлением винтовой крылаткой находящейся внутри вращающегося вертикального вала 7.

Для опускания подвижного дна 4 вниз служит управляющее кольцо 6. К этому кольцу снизу по каналу «Б» подводится под давлением «открывающая» вода, которая поднимает кольцо 6 вверх. При этом перекрывается радиальный канал, по которому поступала «закрывающая» вода от крылатки 10 в камеру под подвижным дном, но открываются выпускные сопла 5. Подвижное дно 4 под действием собственного веса и центробежных сил вращающейся массы внутри барабана быстро опускается вниз, выжимая воду из камеры под ним через сопла 5. Открываются разгрузочные отверстия 11 и через них резко (со специфичным звуком) выбрасывается шлам с водой из шламовой камеры.

Управляющее кольцо 6 опустилось вниз вместе с подвижным дном 4 и заняло своё первоначальное положение. При этом оно укрыло радиальный канал для поступления «закрывающей» воды от крылатки 10 и закрыло выпускные сопла 5. Подвижное дне 4 поднимается вверх и закрывает барабан.

Далее в барабане должен быть создан гидравлический затвор. Для этого вода поступает через специальный патрубок по грелке «А» непосредственно в шламовую камеру 12. Защитная тарелка 16 предотвращает выход этой воды через отверстия 14.

На рис. 28 показано более детально (стрелками) направление потоков отсепарированной воды и шлама, а также топлива и чистой воды.

1 – крышка сепаратора; 2 – отверстия для выхода отсепарированной воды; 3 – разгрузочные отверстия для выхода шлама; 4 – патрубок для отвода шлама и грязной воды; 5 – штуцер для подачи воды; 6 – защитная тарелка; 7 – регулировочная шайба; 8 – напорный диск; 9 – верхняя (разделительная) тарелка

Частичная выгрузка начинается временным перекрытием топлива и подачей чистой воды через патрубок 5 (см. рис. 28, б в шламовую камеру под регулировочную шайбу 7 и защитную тарелку 6. При этом «нейтральный слой» (граница разделения воды и топлива) смещается к центру барабана.

Затем по каналу «Б» (см. рис. 27) подаётся «открывающая» – вода, барабан открывается и происходит частичная выгрузка.

При этом «нейтральный» слой быстро смещается к периферии барабана. Однако он не должен выходить за пределы наружного диаметра внешней разделительной тарелки 9 во избежание прорыва топлива в патрубок 2 вместе с отсепарированной водой.

В завершение процесса частичной выгрузки барабан закрывается, а вода продолжает поступать через патрубок 5 в шламовую камеру для создания нормального гидравлического затвора. После этого открывается подача топлива на сепаратор и продолжается процесс сепарирования. Полный цикл частичной выгрузки барабана совершается при ручном управлении за (5-6) с.

По желанию пользователя фирма Альфа-Лаваль может поставить к сепаратору ММРХ комплект автоматического стандартизованного оборудования, которое было рассмотрено выше в системах Альфакс или Алькап. Рассмотрим ещё некоторые устройства сепаратора ММРХ.

На рис. 29 показана плоскоременная передача и фрикционная муфта.

1 – вертикальный вал сепаратора; 2 – приспособление для натяжения ремня; 3 – электродвигатель; 4 – шкив; 5 – плоский ремень; 6 – фрикционная муфта; 7 – подушки фрикционной муфты

Передача крутящего момента от электродвигателя 3 к вертикальному валу 1 барабана сепаратора осуществляется через фрикционную муфту 6.

При вращении вала электродвигателя фрикционные подушки 7, находясь в своих посадочных местах, прижимаются под действием центробежных сил к внутренней поверхности муфты 6 и раскручивают её совместно со шкивом 4 и ремнём 5.

Со временем плоскоременная передача требует натяжения. Для этой цели на станине имеется приспособление 2.

Одним из важных узлов любого сепаратора является вертикальный вал, от которого в большей степени зависит надёжность работы всего сепаратора. Представляет интерес конструкция вертикального вала сепаратора ММРХ. Его назначение заключается не только в передаче крутящего момента барабану, но также и в приводе насоса рабочей воды для закрытия подвижного дна барабана. Кроме того, на нём смонтирован масляный насос для смазки подшипников и вентилятор.

На рис. 30 показан корпус подшипников вертикального вала. Вал 7 удерживается в двух подшипниках: верхнем 2 и нижнем 4. Подшипники заключены в корпус 3, на вале насажен масляный насос 6, который погружён в масляную ванну 5. При вращении вертикального вала насос создаёт масляный туман.

1 – резиновый амортизатор; 2 – верхний подшипник; 3 – корпус подшипников; 4 – нижний подшипник; 5 – картер масла; 6 – масляный насос; 7 – вертикальный вал; 8 – вентилятор

В верхней части вала имеется вентилятор 8, который всасывает масляный туман через верхний подшипник 2, и далее возвращает масло мимо резинового амортизатора 1 в масляную ванну 5. Таким способом происходит смазка подшипников.

Верхний подшипник 2 заключен в резиновый амортизатор 1, который гасит вибрацию вертикального вала. Поэтому, практически, нет необходимости в балансировке барабана при замене запасных частей. Данная конструкция амортизатора обеспечивает продолжительную работу барабана.

Возможны следующие характерные эксплуатационные неполадки в работе сепараторов серии ММРХ:

- износ уплотняющих прокладок и деталей, которые могут быть заменены по мере необходимости запасными. К ним относятся:

- уплотнительные резиновые кольца;

- нейлоновое уплотнительное кольцо крышки барабана;

- обрыв ременной передачи;

- износ резиновых амортизаторов верхнего подшипника;

- поломка или износ шарикоподшипников.