Эффективная работа судовых дизелей и их комплектующих во многом зависит от состава используемых нефтепродуктов. Автоматические системы сепарирования предназначены для очистки топлива от различных загрязнений в автоматическом режиме.

В данном материале рассмотрим схемы автоматических систем сепарирования Альфакс и Алькап, сепараторы серии ММРХ, их конструктивные особенности и принципы работы.

Автоматическая система сепарирования Альфакс

Эта система предназначена для эффективной очистки‚ всех видов нефтепродуктов: смазочного масла, дизельного топлива и тяжёлого топлива с плотностью до 991 кг/м3 при 15 °С и вязкостью до 600 сСт при 50 °С.

В состав системы Альфакс входят самоочищающийся сепаратор серии WHPX и система электронного управления ЕРС. Система обеспечивает безвахтенное обслуживание установки, все рабочие операции выполняются автоматически по заданной программе, предусмотрена аварийная сигнализация и защита.

Согласно фирменным данным система Альфакс обеспечивает в процессе эксплуатации экономический эффект 20-40 % сравнительно с её предыдущими сепараторами.

Капитальные расходы на приобретение и установку системы Альфакс выше, но значительно снижаются эксплуатационные расходы за счёт уменьшения потерь топлива (масла), расхода воды, применения способа частичной выгрузки и уменьшения затрат на техобслуживание.

Поясним существо способа частичной выгрузки. Традиционный сепаратор при полной выгрузке выбрасывает всё содержимое барабана: шлам, воду и частично нефтепродукт. При этом перекрывается подача нефтепродукта в барабан, а сам процесс выгрузки занимает определённое время.

Рекомендуется к прочтению: Фильтрация и фильтрационные установки очистки топлива на судах

При частичной выгрузке не прерывается Сепарация топлива для использования на судовых дизеляхпроцесс сепарирования, нефтепродукт подаётся в барабан постоянно. Перед выгрузкой небольшое количество воды подаётся непосредственно в грязевую камеру для вытеснения нефтепродукта к центру барабана, т. е. смещения к центру «нейтрального слоя» во избежание попадания нефтепродукта в шламовую камеру в процессе выгрузки. Операция частичной выгрузки протекает быстро и точно. При этом выбрасывается небольшой постоянный объём концентрированного осадка и воды.

В итоге потери нефтепродукта практически отсутствуют, расход воды мал, производительность и КПД сепаратора увеличиваются.

Периодичность выгрузки назначается программой в зависимости от загрязнения нефтепродукта и может быть установлена с короткими интервалами без ухудшения работы установки.

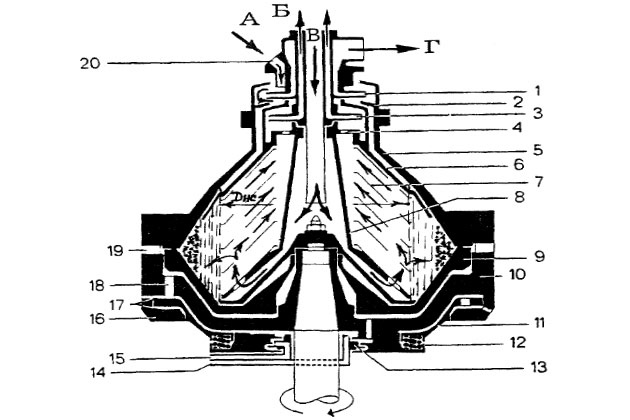

На рис. 1 показана компоновка сепаратора серии WHPX.

1 – входной патрубок топлива (масла); 2 – выходной (нагнетательный) патрубок насоса к подогревателю; 3 – входной трубопровод топлива в барабан сепаратора от подогревателя; 4 – выход чистого топлива; 5 – выход отсепарированной воды; 6 – патрубок для входа «закрывающей» воды; 7 – патрубок для входа «открывающей» воды; 8 – патрубок для выхода шлама.

«А» – подача воды для гидравлического затвора и частичной выгрузки; «B» – фильтр; «C» – насос; «D» – барабан сепаратора; «Е» – вертикальный вал; «F» – червяк; «G» – червячное колесо; «H» – фрикционная муфта; «K» – тормоз

Серия включает пять моделей с номинальной производительностью от 4 500 до 20 000 л/час при работе с топливом (13 сСт, 50 °С).

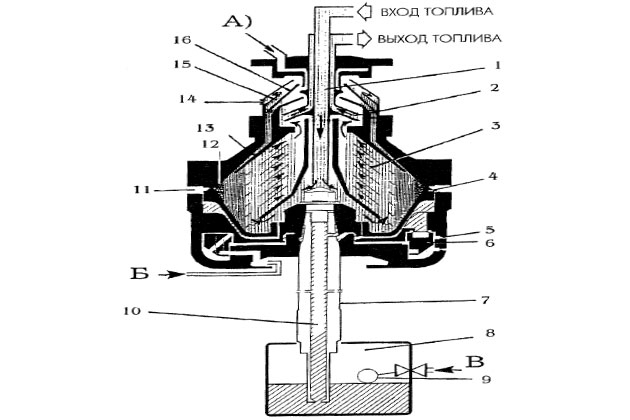

На рис. 2 представлен барабан сепаратора серии WHPX.

1 – напорный диск для удаления отсепарированной воды (по стрелке «Г»); 2 – регулировочная шайба; 3 – напорный диск для удаления очищенного топлива (по стрелке «Б»), 4 – шайба; 5 – колпак барабана; 6 – верхняя (разделительная) тарелка; 7 – пакет тарелок; 8 – тарелкодержатель; 9 – подвижное дно барабана; 10 – корпус барабана; 11 – управляющее кольцо; 12 – пружина; 13 – напорный диск для рабочей воды; 14 – патрубок для подачи «открывающей» воды; 15 – патрубок для подачи «закрывающей» воды; 16 – кольцо; 17 – камера с соплами; 18 – сливной канал; 19 – разгрузочные отверстия; 20 – подача воды для гидравлического затвора и частичной выгрузки (по стрелке «А»)

Работа сепаратора происходит следующим образом. При закрытом барабане топливо подаётся в барабан по центральному неподвижному патрубку (по стрелке «В») и, проходя через каналы нижней тарелки, поступает на сепарацию в пакет тарелок 7. Здесь происходит Технология обработки судового топливаочистка топлива. Вода и шлам, как более тяжёлые фракции, под действием центробежных сил перемещаются к периферии барабана в шламовую камеру, а чистое топливо движется к центру барабана и откачивается неподвижным напорным диском 3 (насажен на центральный патрубок) в выходной патрубок (по стрелке «Б»). Отсепарированная вода из шламовой камеры поступает через регулировочную шайбу 2 в камеру неподвижного водяного напорного диска 1 (насажен на центральный патрубок), откуда откачивается в выходной патрубок по стрелке «Г».

Регулировочная шайба 2 выбирается из имеющегося комплекта с таким выходным отверстием, чтобы «нейтральный слой» Днс, в барабане поддерживался на уровне внешнего диаметра пакета тарелок, который меньше внешнего диаметра верхней тарелки 6.

Рассмотрим процесс частичной выгрузки барабана. Он полностью автоматизирован и его начало определено заложенной программой.

Первый этап – подготовка к выгрузке. Клапан на выпускной трубе отсепарированной воды (поз. 5 на рис. 1 или стрелка «Г» на рис. 2) закрывается и небольшое количество воды через патрубок 20 по стрелке «А» (см. рис. 2) подается в камеру напорного диска 1 и далее под регулировочную шайбу 2 по кольцевому водяному каналу непосредственно в грязевую камеру. При этом диаметр Днс «нейтрального слоя» уменьшается, т. е. топливо смещается к центру. Создаётся таким образом в грязевой камере запас воды перед выгрузкой.

Второй этап – открытие барабана. Это происходит с помощью подвижного дна 9, которое может опускаться вниз (открытие барабана) или подниматься вверх (закрытие барабана) под действием специальной гидравлической системы.

В верхнем (закрытом) положении подвижное дно 9 поддерживается давлением «закрывающей» воды, которая поступает по трубопроводу 15 в полость под ним.

Опускание подвижного дна 9 происходит следующим образом. По трубопроводу 14 подаётся «открывающая» вода в полость над управляющим кольцом 11, которое под давлением опускается вниз, преодолевая усилие пружин 12. При этом открываются сливные каналы 18 и вода из камеры под дном выходит через эти каналы и сопла 17 наружу. Дно быстро опускается под давлением собственного веса и центробежных сил вращающейся внутри барабана массы. Разгрузочные отверстия 19 открываются и порция шлама и грязной воды резко выбрасывается под действием центробежной силы.

Читайте также: Сепараторы фирм Титан, Вестфалия и Шарплес

При этом диаметр «нейтрального слоя» Днс резко увеличивается, но он не должен превысить наружный диаметр верхней тарелки 6 во избежание попадания топлива в грязевую камеру.

Третий этап – закрытие барабана. После выхода воды из камеры 17 управляющее кольцо 11 под действием сжатых пружин 12 поднимается вверх и перекрывает выходные каналы 18. «Закрывающая» вода по трубопроводу 15 и внутренним каналам поступает в замкнутую полость под подвижным дном и поднимает его до плотного закрытия барабана. Плотность обеспечивается уплотнительным кольцом. По каналу 20 поступает вода до создания нормального гидравлического затвора Днс, после чего её подача отключается и открывается выпускной патрубок «Г».

На этом цикл частичной выгрузки завершён. Он длится не более 1,0 секунды. В течение всех этапов цикла не прекращалась ТНВД клапанного типа с регулированием по началу подачи дизельного топливаподача топлива в барабан и продолжался процесс его сепарирования и отвода по каналу Б.

Система электронного управления ЕРС состоит из программного блока ЕРС30 и ряда исполнительных устройств. Система обеспечивает автоматическую работу сепаратора в соответствии с выбранной программой, которая учитывает тип и размеры сепаратора, режим работы (пурификация или кларификация), время между выгрузками, интервалы между различными операциями в процессе выгрузки, пуска и остановки сепаратора.

В системе предусмотрены операции контроля разных параметров (температуры, давления), аварийной сигнализации и предупреждения ложных аварийных сигналов.

Каждый сепаратор оборудуется своей системой ЕРС. Возможна совместная работа двух и трёх сепараторов путём стыковки систем ЕРС.

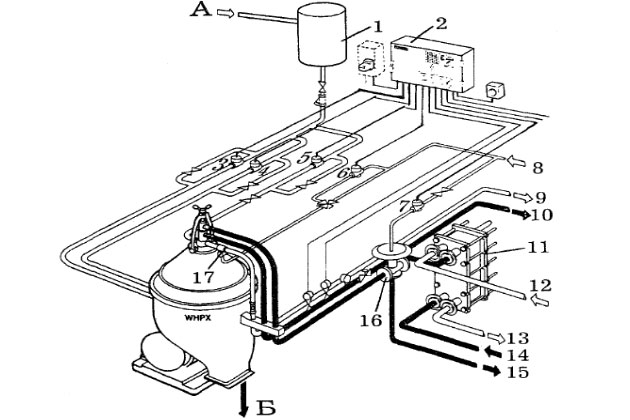

На рис. 3 показана схема автоматической системы Альфакс.

1 – водяной бак (располагается на 3,0 м выше сепаратора); 2 – блок программного управления; 3 – соленоидный клапан подачи «открывающей» воды; 4 – соленоидный клапан подачи «закрывающей воды»; 5 – соленоидный клапан подачи воды для гидравлического затвора и разгрузки; 6 – соленоидный клапан управления запорным клапаном 17 на выходе отсепарированной воды; 7 – соленоидный клапан управления трёхходовым клапаном 16 подачи нефтепродукта в барабан; 8 – сжатый воздух для управления клапанами 16 и 17; 9 – выход отсепарированной воды; 10 – выход чистого топлива; 11 – подогреватель; 12 – вход пара; 13 – выход конденсата; 14 – вход нефтепродукта в подогреватель от насоса; 15 – отвод нефтепродукта на рециркуляцию; 16 – трехходовой клапан; 17 – запорный клапан.

«А» – пополнение бака 1 пресной водой; «Б» – удаление шлама

Принцип работы системы сепарирования Альфакс достаточно понятен из приведенной схемы. Тем не менее поясним некоторые факторы. Соленоидные клапаны 3, 4, 5, 6 управляют всеми этапами частичной выгрузки по назначенной программе. Соленоидный клапан 7 управляет трёхходовым клапаном 16 с помощью энергии сжатого воздуха. Возможен частичный сброс подогретого топлива на рециркуляцию по трубопроводу 15, а также полное прекращение подачи топлива к сепаратору.

Принцип работы топливного сепаратора на суднеЭффективность работы сепаратора существенно зависит от правильного выбора регулировочной шайбы 2 (см. рис. 2). Её выходное отверстие обеспечивает необходимое положение «нейтрального слоя», диаметр которого Днс должен быть примерно равным наружному диаметру пакета тарелок 7, но не более наружного диаметра верхней тарелки 6 во избежание прорыва топлива в кольцевой канал отсепарированной воды.

Уменьшение Днс также нежелательно, т. к. при этом уменьшается сепарирующая поверхность тарелок. И возможен выход топлива с водой. Регулировочная шайба с нужным выходным отверстием подбирается в зависимости от плотности и вязкости сепарируемого нефтепродукта, но также нужно учитывать и скорость его потока.

Поэтому фирма Альфа-Лаваль разработала регулятор скорости потока. Необходимая скорость потока устанавливается ручным вентилем, а далее она поддерживается постоянной с помощью пневматического клапана постоянного давления, перепускающего часть потока нефтепродукта. Постоянный перепад давлений обеспечивает постоянную скорость потока.

Автоматическая система сепарирования Алькап

Эта система является дальнейшим совершенствованием системы сепарирования Альфакс. Её основное назначение – очистка тяжёлого топлива с удельным весом до 1 010 кг/м3 (t = 15 °С) и вязкостью до 700 сСт (50 °С), однако она может применяться и для других менее вязких топлив.

В состав системы Алькап входят: сепаратор серии FОРХ, блок программного управления ЕРС или IРС, микропроцессор MARST I, датчик определения воды в топливе WT100, клапан удаления отсепарированной воды и другое оборудование.

Серия сепараторов FОРХ состоит из нескольких моделей со следующими характеристиками: FОРХ607 – производительность 5 500 л/ч, FОРХ609 – 7 500 л/ч, FОРХ610 – 10 000 л/ч, FОРХ613 – 15 000 л/ч.

Конструкция сепараторов серии FОРХ аналогична сепараторам серии WНРХ, которые были обcтоятельно рассмотрены выше (см. рис. 2). Операция частичной выгрузки в барабане сепаратора FОРХ протекает аналогично барабану WНРХ, т. к. устройство подвижного дна барабана такое же.

Однако существует принципиальное отличие в удалении из барабана FОРХ отсепарированной воды. В этом барабане отсутствует регулировочная шайба 2 (см. рис. 2). Вместо неё установлен проточный диск с отверстием постоянного диаметра.

Таким диском невозможно регулировать положение «нейтрального слоя». В то же время положительным является то, что исключается непростая процедура подбора нужной регулировочной шайбы.

В этом сепараторе удобным способом регулирования положения «нейтрального слоя» оказалось периодическое удаление отсепарированной воды с помощью автоматических устройств. Они рассматриваются ниже.

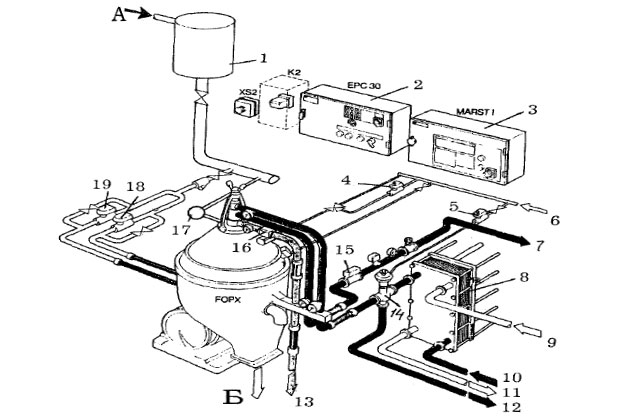

На рис. 4 представлена схема автоматической системы сепарирования Алькап.

1 – водяной бак; 2 – программный блок; 3 – блок управления; 4 – соленоидный клапан управления клапаном 16 на выходе отсепарированной воды; 5 – соленоидный клапан управления трехходовым клапаном 14, подающим топливо (масло) в сепаратор; 6 – подача воздуха на управление клапанами 14 и 16; 7 – выход отсепарированного топлива (масла); 8 – паровой подогреватель топлива; 9 – вход пара; 10 – вход топлива от насоса; 11 – выход конденсата; 12 – выход подогретого топлива на рециркуляцию; 13 – выход отсепарированной воды; 14 – трёхходовой клапан; 15 – датчик обнаружения воды в топливе WT 100; 16 – клапан с воздушным приводом; 17 – соленоидный клапан подачи воды для выгрузки; 18 – соленоидный клапан подачи «открывающей» воды; 19 – соленоидный клапан подачи «закрывающей» воды.

«А» – подача пресной воды для пополнения бака 1; «Б» – удаление шлама

Блок 2 служит для программирования всех операций работы сепаратора. Блок 3 является управляющим. В нём анализируются сигналы датчиков и от него поступают команды на открытие соленоидных клапанов, трёхходового клапана 14 и других автоматических устройств.

Соленоидные клапаны 17, 18, 19 обслуживают (аналогично сепаратору WНРХ) частичную выгрузку шлама и скопившейся воды из шламовой камеры. Начинается эта операция подачей воды в шламовую камеру через соленоидный клапан 17. Количество воды программируется таймером или оценивается датчиком 15. Заканчивается операция выгрузки также подачей порции воды через клапан 17 для создания гидравлического затвора. Операция длится менее 1,0 сек. Периодичность этой операции программируется на блоке 2 в зависимости от степени загрязнения нефтепродукта.

Рассмотрим процесс периодического удаления из барабана сепаратора FОРХ отсепарированной воды. Между частичными выгрузками сепаратор работает в режиме кларификации, т. к. клапан 16 на выходе отсепарированной воды закрыт и вода скапливается в шламовой камере.

Граница топлив и воды, т. е. «нейтральный слой» постепенно смещается к центру барабана. Вначале он достигает наружного диаметра пакета тарелок, а затем начинает углубляться далее к центру барабана. При этом некоторое количество воды начинает поступать в выходной трубопровод топлива, где обнаруживается высокоточным датчиком 15. Сигнал от этого датчика поступает в управляющий блок 3 и он выдаёт команду на открытие соленоидного клапана 4, который подаёт воздух на открытие выпускного клапана 16.

Вода из шламовой камеры удаляется под действием центробежной силы через отверстие проточного диска (установлен вместо регулировочной шайбы 2, см. рис. 2) в камеру напорного диска 1, который нагнетает воду в выходной трубопровод по стрелке «Г».

По окончании установленного в программе промежутка времени соленоидный клапан 4 закрывается и клапан 16 закрывается под действием пружины.

Если запрограммированный момент выгрузки шлама из сепаратора опережает сигнал датчика 15, то скопившаяся в шламовой камере отсепарированная вода будет выброшена вместе со шламом при выгрузке.

Предлагается к прочтению: Судовые топливные системы дизелей

В случае значительного обводнения исходного нефтепродукта возможно двух и трёхкратное удаление воды путём открытия клапана 16, но при пятикратном удалении, программа останавливает сепаратор и включается сигнализация.

Датчик 15 емкостного типа. Он оценивает с высокой точностью изменение диэлектрической постоянной чистого нефтепродукта. Точность измерения – 0,05 % при содержании воды в продукте до 10 %. Автоматическая система удаления воды включается в действие, когда превышается установленный предел её содержания в отсепарированном продукте (например, 0,2 %).

При выгрузках и удалении воды подача нефтепродукта и его очистка в сепараторе не прерывается. Подача прекращается только в аварийных ситуациях, например, при обесточивании блока управления, падении давления воздуха в системе, отсутствии разгрузки барабана, очень высоком содержании воды в нефтепродукте, повышенной вибрации отклонении от установленных пределов давления нагнетация нефтепродукта.

В этих случаях соленоидный клапан 5 открывает подачу воздуха на трехходовой клапан 14, который перепускает топливо по трубопроводу 12 на рециркуляцию, т. е. на всасывание насоса.

Автоматическая система управления регистрирует ряд других параметров и сигнализирует об их отклонениях от установленной нормы, но не прерывает работу сепаратора.

Опыт эксплуатации автоматических систем сепарирования в целом положителен, однако имеются факты их отказов. Причины – недостаточная надёжность автоматических устройств. Они требуют грамотного техобслуживания и должен быть в наличии ЗИП.

Сепараторы серии ММРХ

Фирма Альфа-Лаваль разработала сепараторы серии ММРХ. Они предназначены для сепарирования дизельного и тяжёлого топлива вязкостью до 380 сСт, а также смазочного масла, применяемых в небольших дизельных отделениях рыбопромысловых судов, каботажного и внутреннего плавания.

Номинальная производительность сепаратора ММРХ-ЗОЗ равна 1 700 л/час, а ММРХ-304 – 2 900 л/час.

Характерными особенностями сепараторов этой серии являются:

- компактная установка (занимаемая площадь – 1,0 м2);

- плоскоременная передача вращений от электродвигателя к вертикальному валу, отсутствует горизонтальный вал и винто-червячная передача, что упрощает конструкцию;

- резиновые амортизаторы верхнего подшипника вертикального вала вместо пружинных амортизаторов;

- встроенный бак рабочей воды для управления подвижным дном барабана;

- прямая подача воды для гидравлического затвора под регулировочную шайбу в шламовую камеру;

- большие углы тарелок сепаратора и шламовой камеры, повышающие эффективность выгрузки шлама;

- общий выход отсепарированного шлама и грязной воды в шламовую ёмкость.

Сепараторы серии ММРХ сконструированы так, что основные их детали взаимозаменяемы, различие заключается в размерах барабана.

Наличие резиновых амортизаторов упрощает балансировку сепаратора в случае замены изношенных деталей на запасные.

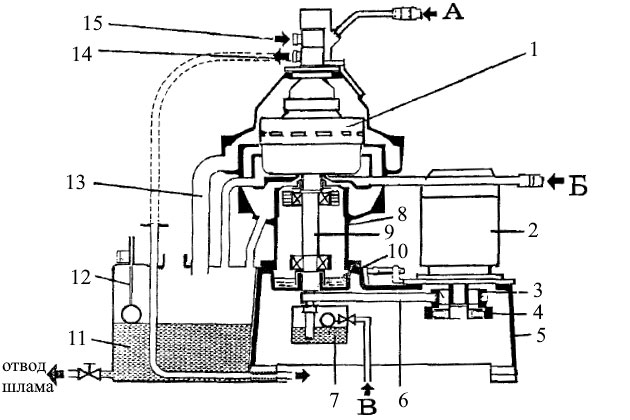

На рис. 5 представлена схема компоновки сепаратора серии ММРХ.

1 – барабан сепаратора; 2 – электродвигатель; 3 – шкив электродвигателя; 4 – фрикционная муфта; 5 – станина сепаратора; 6 – плоскоременная передача; 7 – водяной бак; 8 – корпус подшипников вертикального вала; 9 – вертикальный вал; 10 – приспособление для натяжения ремня; 11 – шламовая ёмкость; 12 – указатель уровня; 13 – патрубок слива шлама; 14 – отвод отсепарированного топлива; 15 – вход топлива.

«А» – вход воды для водяного затвора и разгрузки барабана; «Б» – вход «открывающей» воды; «В» – подвод воды

Конструкция барабана сепаратора ММРХ показана на рис. 6.

1 – центральный патрубок подачи топлива; 2 – напорный диск; 3 – пакет тарелок сепаратора; 4 – подвижное дно; 5 – выпускные сопла; 6 – управляющее кольцо; 7 – вертикальный вал; 8 – водяной бак; 9 – поплавковый регулятор уровня; 10 – винтовая крылатка; 11 – разгрузочные отверстия; 12 – шламовая камера; 13 – верхняя тарелка; 14 – отверстия для выхода отсепарированной воды; 15 – регулировочная шайба; 16 – защитная тарелка.

«А» – вход воды для затвора и выгрузки барабана; «Б» – вход «открывающей» воды; «В» – вход воды для пополнения бака 8

Вода по стрелкам «А», «Б», «В» поступает по общей трубе от внешнего источника.

Сепаратор работает в режиме пурификации. Топливо подаётся по центральному неподвижному патрубку 1 под нижнюю тарелку, проходит через отверстия в ней в пакет тарелок 3. Очищенное топливо движется к центру барабана и неподвижным напорным диском 2 (насажен на патрубок 1) нагнетается в выходной трубопровод. Шлам скапливается в камере 12 на периферии барабана. Отсепарированная вода скапливается также в шламовой камере 12, а её избытки удаляются под действием центробежных сил через регулировочную шайбу 15 и выпускные отверстия 14 наружу в шламовую ёмкость.

Выходное отверстие регулировочной шайбы 15 подбирается так, чтобы граница водяного затвора («нейтральный слой») поддерживалась на уровне наружного диаметра пакета тарелок 3, который меньше наружного диаметра верхней тарелки 13.

В этом сепараторе применяется прогрессивный способ частичной выгрузки барабана, который заключается в том, что шламовая камера разгружается от шлама и воды не полностью, а примерно на 70 %. Часть грязной воды остаётся в шламовой камере. Она сохраняет остаток гидравлического затвора и таким образом сокращает процесс разгрузки, а главное предотвращает попадание топлива в разгружаемый поток шлама и воды.

Этот процесс аналогичен рассмотренному выше процессу в сепараторе WНРХ. Однако имеется отличие в конструкции подвижного дна барабана сепаратора ММРХ.

Будет интересно: Гомогенизация и методы топливоподготовки для судовых дизелей

Рассмотрим особенности его работы. При обычной работе барабан закрыт, т. е. подвижное дно находится в верхнем положении. Оно удерживается давлением воды в камере под ним. Вода подается в эту камеру под давлением винтовой крылаткой 10, находящейся внутри вращающегося вертикального вала 7.

Для опускания подвижного дна 4 вниз служит управляющее кольцо 6. К этому кольцу снизу по каналу «Б» подводится под давлением «открывающая» вода, которая поднимает кольцо 6 вверх. При этом перекрывается радиальный канал, по которому поступала «закрывающая» вода от крылатки 10 в камеру под подвижным дном, но открываются выпускные сопла 5. Подвижное дно 4 под действием собственного веса и центробежных сил вращающейся массы внутри барабана быстро опускается вниз, выжимая воду из камеры под ним через сопла 5. Открываются разгрузочные отверстия 11 и через них резко (со специфичным звуком) выбрасывается шлам с водой из шламовой камеры.

Управляющее кольцо 6 опустилось вниз вместе с подвижным дном 4 и заняло своё первоначальное положение. При этом оно открыло радиальный канал для поступления «закрывающей» воды от крылатки 10 и закрыло выпускные cопла 5. Подвижное дно 4 поднимается вверх и закрывает барабан.

Далее в барабане должен быть создан гидравлический затвор. Для этого вода поступает через специальный патрубок по стрелке «А» непосредственно в шламовую камеру 12. Защитная тарелка 16 предотвращает выход этой воды через отверстия 14.

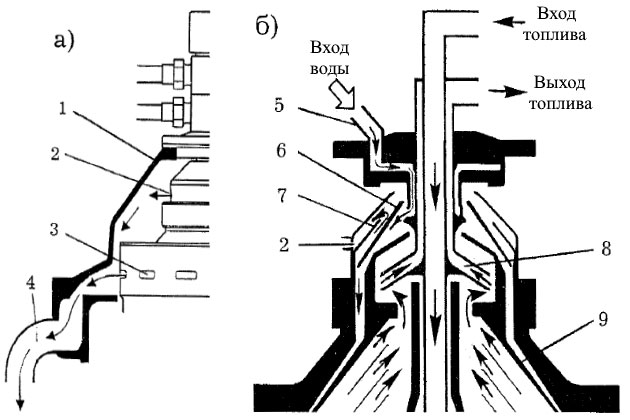

На рис. 7 показано более детально (стрелками) направление потоков отсепарированной воды и шлама, а также топлива и чистой воды.

1 – крышка сепаратора; 2 – отверстия для выхода отсепарированной воды; 3 – разгрузочные отверстия для выхода шлама; 4 – патрубок для отвода шлама и грязной воды; 5 – штуцер для подачи воды; 6 – защитная тарелка; 7 – регулировочная шайба; 8 – напорный диск; 9 – верхняя (разделительная) тарелка

Частичная выгрузка начинается временным перекрытием топлива и подачей чистой воды через патрубок 5 (см. рис. 7, б) в шламовую камеру под регулировочную шайбу 7 и защитную тарелку 6. При этом «нейтральный слой» (граница разделения воды и топлива) смещается к центру барабана.

Затем по каналу «Б» (см. рис. 6) подаётся «открывающая» вода, барабан открывается и происходит частичная выгрузка.

При этом «нейтральный слой» быстро смещается к периферии барабана. Однако он не должен выходить за пределы наружного диаметра внешней разделительной тарелки 9 во избежание прорыва топлива в патрубок 2 вместе с отсепарированной водой.

В завершение процесса частичной выгрузки барабан закрывается, а вода продолжает поступать через патрубок 5 в шламовую камеру для создания нормального гидравлического затвора. После этого открывается подача топлива на сепаратор и продолжается процесс сепарирования. Полный цикл частичной выгрузки барабана совершается при ручном управлении за (5-6) с.

По желанию пользователя Сепараторы фирмы Альфа-Лаваль (серия МAPX)фирма Альфа-Лаваль может поставить к сепаратору ММРХ комплект автоматического стандартизованного оборудования, которое было рассмотрено выше в системах Альфакс или Алькап.

Рассмотрим ещё некоторые устройства сепаратора ММРХ.

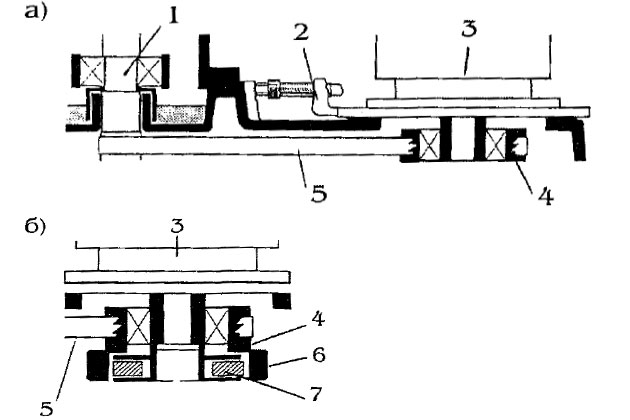

На рис. 8 показана плоскоременная передача и фрикционная муфта.

1 – вертикальный вал сепаратора; 2 – приспособление для натяжения ремня; 3 – электродвигатель; 4 – шкив; 5 – плоский ремень; 6 – фрикционная муфта; 7 – подушки фрикционной муфты

Передача крутящего момента от электродвигателя 3 к вертикальному валу 1 барабана сепаратора осуществляется через фрикционную муфту 6.

При вращении вала электродвигателя фрикционные подушки 7, находясь в своих посадочных местах, прижимаются под действием центробежных сил к внутренней поверхности муфты 6 и раскручивают её совместно со шкивом 4 и ремнём 5.

Со временем плоскоременная передача требует натяжения. Для этой цели на станине имеется приспособление 2.

Одним из важных узлов любого сепаратора является вертикальный вал, от которого в большей степени зависит надежность работы всего сепаратора. Представляет интерес конструкция вертикального вала сепаратора ММРХ. Его назначение заключается не только в передаче крутящего момента барабану, но также и в приводе насоса рабочей воды для закрытия подвижного дна барабана. Кроме того на нём смонтирован масляный насос для смазки подшипников и вентилятор.

На рис. 9 показан корпус подшипников вертикального вала.

1 – резиновый амортизатор; 2 – верхний подшипник; 3 – корпус подшипников; 4 – нижний подшипник; 5 – картер масла; 6 – масляный насос; 7 – вертикальный вал; 8 – вентилятор

Вал 7 удерживается в двух подшипниках: верхнем 2 и нижнем 4. Подшипники заключены в корпус 3, на вале насажен масляный насос 6, который погружён в масляную ванну 5. При вращении вертикального вала насос создаёт масляный туман.

В верхней части вала имеется вентилятор 8, который всасывает масляный туман через верхний подшипник 2, и далее возвращает масло мимо резинового амортизатора 1 в масляную ванну 5. Таким способом происходит смазка подшипников.

Верхний подшипник 2 заключён в резиновый амортизатор 1, который гасит вибрацию вертикального вала. Поэтому практически нет необходимости в балансировке барабана при замене запасных частей. Данная конструкция амортизатора обеспечивает продолжительную работу барабана.

Возможны следующие характерные эксплуатационные неполадки в работе сепараторов серии ММРХ:

- износ уплотняющих прокладок и деталей, которые могут быть заменены по мере необходимости запасными. К ним относятся:

- уплотнительные резиновые кольца;

- нейлоновое уплотнительное кольцо крышки барабана;

- обрыв ременной передачи;

- износ резиновых амортизаторов верхнего подшипника;

- поломка или износ шарикоподшипников.