Сепараторы фирмы Альфа-Лаваль представляют собой автоматизированную центробежную систему очистки нефтепродуктов включая топливо, смазочные и гидравлические масла, дистиллятные и легкие сорта дизельного топлива на судах. Каждая деталь сепаратора является важнейшим элементом и для эффективной работы данного устройства необходимо своевременно производить ревизию и техническое обслуживание.

В данном материале рассмотрим конструктивные особенности сепараторов серии МАРХ – МАРХ309B-00 и МАРХ207S-00, а также схемы детальных композиций устройства топливных сепараторов.

Компоновка сепараторов

Одним из наиболее распространённых типов сепараторов, устанавливаемых на судах мирового флота, являются Судовые сепараторы фирмы Альфа-Лавальсепараторы Альфа-Лаваль (табл. 1).

| Таблица 1. Характеристики сепараторов фирмы Альфа-Лаваль | |||||||

|---|---|---|---|---|---|---|---|

| Марка сепаратора | Производительность при вязкости топлива ВУ, л/час | Число оборотов барабана | Мощность эл. двигателя | Объем грязевой камеры | Количество тарелок | Зазор между тарелками | |

| 2° | 6° | об/мин | кВт | л | шт | мм | |

| МВ 1200 | 375 | 120 | 9 130 | 0,5 | 0,2 | 33 | 0,6 |

| МВ 1300 | 850 | 270 | 8 340 | 1,0 | 0,8 | 48 | 0,7 |

| МВ 1400 | 1 750 | 560 | 730 | 1,1 | 1,2 | 43 | 0,7 |

| МВ 1500 | 3 000 | 970 | 7 250 | 2,0 | 2,0 | 63 | 0,7 |

| МВ 1700 | 5 000 | 1 600 | 6 180 | 2,6 | 4,0 | 64 | 0,8 |

| VJВ 2900 | 10 000 | 3 200 | 6 110 | 6,0 | 9,8 | 97 | 0,8 |

| НVВ 310 | 11 000 | 3 500 | 5 670 | 8,0 | 12,6 | 100 | 0,9 |

| МРХ207-00 | 5 000 | 1 600 | 6 150 | 7,5 | 4,0 | 93 | 0,75 |

| МРХЗ09-00F | 8 000 | 2 800 | 5 670 | 9,2 | 7,1 | 114 | 0,75 |

| MАРХ2О5Т-00 | 4 350 | 3 000 | 5 670 | 5 | 1,4 | 44 | 0,70 |

| MАРХ2О7S-00 | 5 750 | 3 500 | 6 150 | 5,5 | 4 | 93 | 0,75 |

| MАРХ210Т-00 | 12 500 | 7 500 | 6 180 | 11 | 6 | 81 | 0,80 |

| MАРХ313Т-00 | 19 000 | 11 000 | 5 620 | 20 | 13 | 104 | 0,90 |

Особенностью сепараторов этой фирмы является увеличенное количество тарелок в барабане без увеличения его габаритов за счёт уменьшения межтарелочного зазора на 17-22 % и применение специальных напорных дисков с профилированными каналами, работающими как пентростремительные насосы. Они заменяют откачивающие насосы топлива (масла), воды.

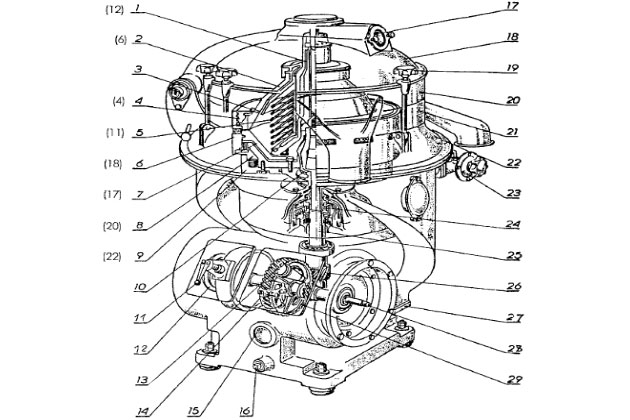

Общий вид сепараторов фирмы Альфа-Лаваль показан на рис. 1 и 2.

1 – тарелкодержатель; 2 – крышка барабана; 3 – винт; 4 – большая кольцевая гайка; 5 – пакет тарелок барабана; 6 – барабан; 7 – передвижное дно барабана; 8 – кольцо управляющее; 9 – корпус пружин; 10 – распределительное устройство; 11 – тормоз; 12 – фрикционная муфта; 13 – тахометр; 14 – пробка заливной горловины; 15 – указатель уровня масла; 16 – пробка сливной горловины масла; 17 – смотровое окошко; 18 – крышка сборника; 19 – крепёжный болт крышки сборника; 20 – верхний сборник; 21 – нижний сборник; 22 – корпус; 23 – кран управления; 24 – верхняя опора вертикального вала; 25 – вал барабана; 26 – червяк вертикального вала; 27 – патрубок спуска шлама; 28 – горизонтальный вал; 29 – червячное колесо

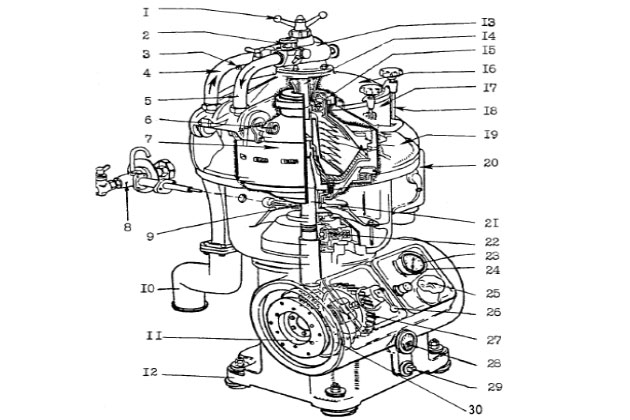

Эти рисунки дают общее представление о сепараторах (рис. 2). Позиции в скобках соответствуют тем же деталям на рис. 2.

1 – рукоятка; 2 – смотровое окно; 3 – подвод воды для гидравлического затвора; 4 – подвод очищаемого топлива (масла); 5 – отвод очищаемого топлива (масла); 6 – клапан; 7 – барабан сепаратора; 8 – управляющий кран разгрузки барабана от шлама; 9 – отбойник; 10 – труба для спуска шлама; 11 – фланец; 12 – станина; 13 – входной клапан; 14 – входной патрубок очищаемой жидкости; 15 – откачивающий напорный диск; 16 – крышка сепаратора; 17 – коллектор; 18 – откидной крепёжный болт; 19 – корпус; 20 – смотровое окно; 21 – вертикальный вал сепаратора; 22 – верхний подшипник; 23 – тахометр; 24 – счётчик оборотов; 25 – пробка для залива смазочного масла; 26 – рукоятка тормоза; 27 – червячное колесо; 28 – указатель уровня масла; 29 – спускная пробка масла; 30 – центробежная фрикционная муфта

Основными узлами сепараторов являются:

- станина;

- горизонтальный вал с червячно-винтовым механизмом;

- вертикальный вал;

- барабан;

- сборник.

Назначение, устройство и конструктивные особенности этих узлов будут рассмотрены ниже.

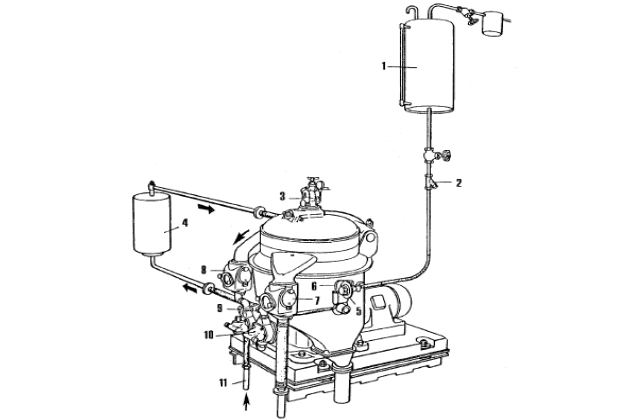

Для обеспечения процесса сепарирования топлива (масла) сепаратор оборудован специальными системами и устройствами. Схема установки сепаратора показана на рис. 3.

1 – водяной бак; 2 – фильтр; 3 – расходомер; 4 – подогреватель топлива; 5 – кран управления разгрузкой барабана от шлама; 6 – вестовая трубка; 7 – отвод отсепарированной воды; 8 – отвод чистого топлива (масла); 9 – кран; 10 – подающий насос топлива (масла); 11 – входной патрубок сепарируемого топлива (масла)

Важным элементом установки является водяной бак 1, который располагают на высоте (1,5-3,0 м) от сепаратора. Он служит для питания системы управления выгрузкой шлама из барабана сепаратора и пополнения утечек воды. Во время работы сепаратора в баке должна постоянно находится вода. Уровень её поддерживается по водоуказательному стеклу.

Режим сепарирования требует определённой вязкости очищаемого топлива (масла). Она обеспечивается подогревом топлива в подогревателе 4. На схеме стрелками показано движение сепарируемого продукта.

Вертикальные валы сепараторов

Одним из важных узлов сепаратора, от которого в большой степени зависит надёжность его работы, является привод. Наибольший интерес представляет конструкция вертикального вала. Имеется ряд отличий в исполнении валов различными фирмами.

Функция вертикального вала заключается в передаче крутящего момента барабану сепаратора с помощью червячно-винтового механизма от горизонтального вала, соединённого с электродвигателем.

Барабан, как правило, имеет относительно большую массу. Она всегда имеет остаточный дисбаланс и, следовательно, конструкция опор вертикального вала должна учитывать это обстоятельство.

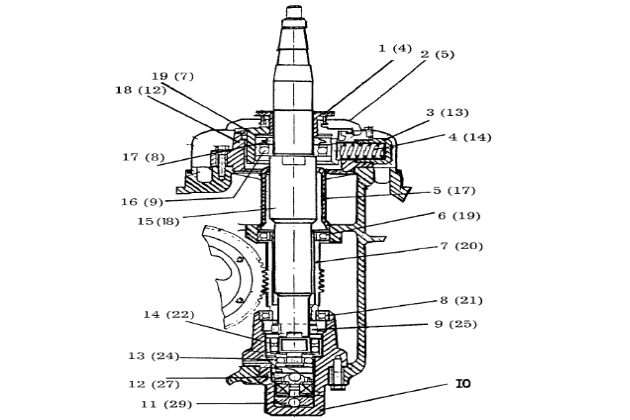

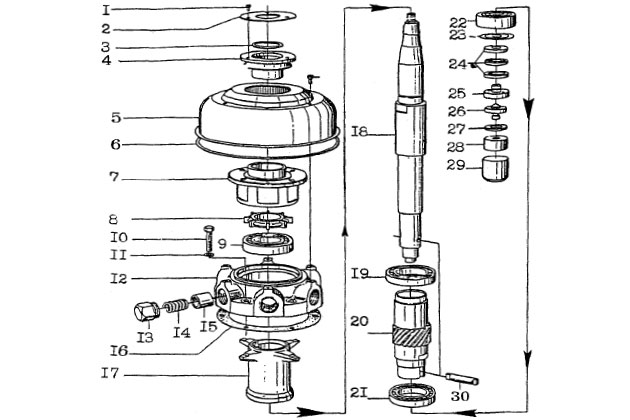

Рассмотрим конструкцию и компоновку деталей вертикального вала сепаратора серии МАРХЗ09В-00, которые представлены на рис. 4 и 5.

1 – маслоотбрасыватель; 2 – кожух верхнего подшипника; 3 – заглушка пружины; 4 – пружина; 5 – упорная втулка червяка; 6 – подшипник; 7 – червяк; 8 – подшипник; 9 – упорная шайба; 10 – корпус упорного подшипника; 11 – сферическая упорная шайба; 12 – регулировочная шайба; 13 – упорный подшипник; 14 – качающийся шарикоподшипник; 15 – вал барабана; 16 – верхний подшипник; 17 – дефлектор; 18 – корпус пружин; 19 – корпус подшипника

Цифры в скобках соответствуют позициям тех же деталей на рис. 5.

На рис. 4 видно, что вертикальный вал 15, установлен в 3-х опорах – верхней 19, обычно называемой горловой, средней б, и нижней, заключённой в корпусе 10.

Верхняя (горловая) опора состоит из корпуса 19, в котором находится шарикоподшипник 16 и радиально расположенные амортизаторы. Пружины 4 прижимаются одним концом к наружной обойме подшипника 16, а другим – упирается в гайку 3. Корпус пружин 18 с помощью болтов крепится к станине сепаратора.

Наиболее важными элементами верхней опоры являются пружины 4. Совместить идеально центр тяжести барабана с геометрической осью его вращения невозможно (всегда имеется некоторый дисбаланс). При разгоне вращающаяся Принцип работы топливного сепаратора на суднесистема сепаратора проходит через критические числа оборотов. При этом биение системы (амплитуда колебаний) значительно возрастает. Пружины 4 демпфируют эти колебания. Упругость пружин устанавливают таким образом, чтобы, с одной стороны, дать системе возможность самобалансировки, а, с другой стороны, обеспечить безаварийное вращение барабана при разгоне и различных кренах судна (исключить возможность задевания вращающихся деталей о неподвижные).

Средняя опора 6 также предназначена для уменьшения вибрации вертикального вала. Червяк 7 передаёт вращение от червячного колеса валу барабана 15. Конструктивной особенностью червяка является его свободная посадка на вал 15. Это обеспечивает постоянные зазоры в червячном зацеплении, чем достигается уменьшение износов в процессе эксплуатации.

Рекомендуется к прочтению: Судовые топливные системы дизелей

Узел нижней опоры заключён в корпус 10. Вал нижней пятой опирается на упорный подшипник 13 и через промежуточные (регулировочные) шайбы 12 – на сферическую упорную шайбу 11. Она воспринимает вертикальные осевые нагрузки. Уменьшению этих нагрузок способствует выбранное направление вращения червячного колеса. Оно принимается таким образом, чтобы осевое усилие от передачи крутящего момента было направлено вверх по оси вертикального вала.

В практике эксплуатации сепараторов возникает необходимость разборки и ремонта вертикального вала, в частности для замены подшипников, пружин.

Схема детальной компоновки вертикального вала серии МАРХЗ09В-00 представлена на рис. 5.

1 – винт; 2 – накладка маслоотбрасывателя; 3 – резиновое кольцо; 4 – маслоотбрасыватель; 5 – кожух верхнего подшипника; 6 – резиновое кольцо кожуха; 7 – корпус верхнего подшипника; 8 – дефлектор; 9 – верхний шарикоподшипник; 10 – болт корпуса пружин; 11 – пружинная шайба; 12 – корпус пружин верхнего подшипника; 13 – гайка; 14 – пружина верхнего подшипника; 15 – упорная направляющая; 16 – уплотнение корпуса пружин; 17 – упорная втулка червяка; 18 – вал барабана; 19 – средний подшипник; 20 – червяк; 21 – нижний шарикоподшипник; 22 – качающийся шарикоподшипник; 23 – шайба; 24 – подшипник упорный; 25 – упорная шайба; 26 – упорный штырь; 27 – сменная регулировочная шайба; 28 – установочная втулка; 29 – сферическая упорная шайба; 30 – штифт червяка

Компоновку вертикального вала выполняют в соответствии с приведенной схемой. Вначале запрессовывают средний подшипник 19. Заметим, что перед запрессовкой всех подшипников их необходимо прогреть в масле с температурой 70-80 °С. Затем насаживают червяк 20 и фиксируют его штифтом 30. Далее компоновку вертикального вала деталями нижней опоры проводят согласно приведенной схеме.

После сборки нижней опоры проверяют правильность посадки её подшипников следующим образом: вал опускают в корпус нижней опоры – при этом червяк должен полностью войти в зацепление с червячной шестернёй.

Убедившись в правильности посадки подшипников нижней опоры, продолжают сборку верхней опоры вала согласно этой же схеме, соблюдая последовательность компоновки деталей. Проверяют пригодность уплотнительных резиновых колец З и 6. Затем поворачивают корпус 12 верхнего подшипника так, чтобы его боковые поверхности совпадали с отверстиями под заглушки 13.

После полной сборки вертикального вала и установки его на место на него устанавливают корпус барабана и проверяют правильность положения вала по высоте по отношению к верхней кромке корпуса барабана. Способ этой проверки приводится по фирменной инструкции.

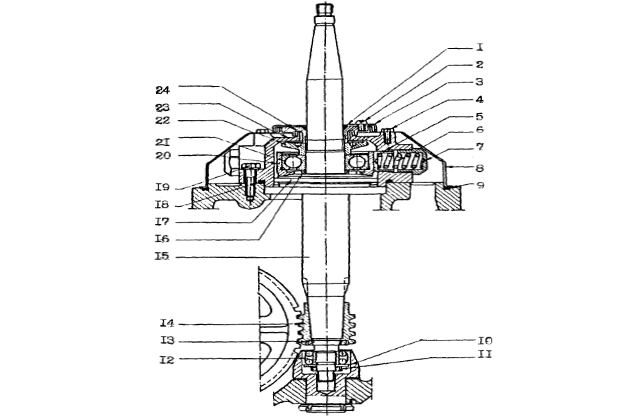

На рис. 6 представлена конструкция вертикального вала сепаратора серии МАРХ207S-00.

1 – резиновое кольцо (уплотнительное) для верхнего маслоотбрасывателя; 2 – болт верхней крышки; 3 – крышка подшипника; 4 – болт; 5 – амортизатор; 6 – пружина; 7 – гайка пружины; 8 – крышка верхнего подшипника; 9 – резиновое кольцо крышки; 10 – шайба; 11 – кольцевая гайка со стопорной шайбой; 12 – нижний шарикоподшипник; 13 – кольцевая гайка червяка; 14 – червяк; 15 – вал барабана; 16 – шайба; 17 – осевой амортизатор; 18 – резиновое кольцо; 19 – болт; 20 – корпус подшипника; 21 – верхний шарикоподшипник; 22 – маслоотбрасыватель; 23 – корпус пружин; 24 – верхний маслоотбрасыватель

Данный вал отличается от предыдущего. Отсутствует средняя опора и упрощена конструкция нижней опоры, вместо упорного подшипника установлен сферический подшипник 12, который воспринимает радиальные и осевые нагрузки. Схема детальной компоновки в данном случае не приводится. Она, как правило, даётся в фирменной инструкции по эксплуатации сепаратора.

Горизонтальный вал с фрикционной муфтой

Горизонтальный вал сепаратора предназначен для передачи вращения от электродвигателя через фрикционную муфту вертикальному валу.

Горизонтальный вал в сборе совместно с фрикционной муфтой представлен на рис. 7, а схема его детальной компоновки – на рис. 8.

1 – поводок; 2 – подшипник фрикционной муфты; 3 – резиновая эластичная муфта; 4 – распорная втулка; 5 – подшипник фрикционной муфты; 6 – корпус фрикционной муфты; 7 – болт; 8 – шарикоподшипник червячного колеса; 9 – червяк; 10 – червячное колесо; 11 – шестерённый насос; 12 – предохранительный клапан; 13 – колпак защитный; 14 – ведущая шестерня насоса; 15 – крепёжная гайка подшипника; 16 – шарикоподшипник; 17 – стопорная гайка; 18 – горизонтальный вал; 19 – колодка фрикционной муфты; 20 – тормоз; 21 – накладка фрикционной колодки; 22 – обод фрикционной муфты

Позиции в скобках соответствуют рис. 8.

Горизонтальный вал 18 (16) установлен в радиальных подшипниках 8 (20) и 16 (24). На нём насажено червячное колесо 10 (21), которое с одной стороны упирается в корпус подшипника 8 (20), а с другой – крепится стопорной гайкой 17 (22). Она фиксируется коническим штифтом (23) (рис. 8).

1 – эластичная резиновая вставка; 2 – болт; 3 – поводок; 4 – прокладка поводка; 5 – гайка; 6 – стопорная шайба; 7 – подшипник фрикционной муфты; 8 – распорная втулка; 9 – подшипник фрикционной муфты; 10 – корпус фрикционной муфты; 11 – колодка фрикционной муфты; 12 – фрикционная накладка; 13 – винт крепления; 14 – фиксатор колодки; 15 – обод; 16 – горизонтальный вал; 17 – резиновое кольцо; 18 – шарикоподшипник; 19 – прокладка уплотнительная; 20 – шарикоподшипник червячного колеса; 21 – червячное колесо; 22 – стопорная шайба; 23 – конический штифт; 24 – шарикоподшипник; 25 – корпус шарикоподшипника; 26 – шайба; 27 – болт; 28 – прокладка крышки; 29 – крышка привода насоса; 30 – шайба; 31 – болт; 32 – крепёжная гайка; 33 – стопорная шайба

Горизонтальному валу 18 (16) вращение передаётся от электродвигателя с помощью фрикционной муфты. В её состав входит корпус 10 (рис. 8), который насажен на вал электродвигателя с помощью подшипников 7, 9 и распорной втулки 8. К наружной поверхности корпуса 10 прикреплены на осях колодки 11 с накладками 12. Колодки удерживаются от осевого сдвига фиксаторами 14.

Работа муфты происходит следующим образом: при вращении вала электродвигателя под действием центробежной силы колодки 11 со своими накладками 12 прижимаются к ободу 15 и передают ему вращение, т. е. ведут его за собой. Вес накладок подобран так, чтобы обеспечивался плавный разгон барабана сепаратора без чрезмерной нагрузки электродвигателя.

В первоначальный момент пуска накладки 12 проскальзывают и обод 15 нагревается, но после того, как числа оборотов горизонтального вала и электродвигателя сравниваются, проскальзывание прекращается и температура муфты постепенно снижается до окружающей среды.

В процессе эксплуатации сепаратора возникает необходимость полной разборки горизонтального вала, например, для замены червячного колеса, шарикоподшипников и других деталей. При этом следует соблюдать последовательность операций согласно рис. 8. Сборка горизонтального вала выполняется в обратной последовательности в соответствии с этим же рисунком. Заметим, что в процессе сборки шарикоподшипники перед установкой следует нагревать в масле до температуры 70-80 °С.

Замена накладок 12 на фрикционных колодках 11 не требует полной разборки горизонтального вала. Для этого необходимо произвести следующие операции:

- снять защитный кожух фрикционного сцепления и тормоз 20 (рис. 7);

- отдать болты и снять фиксатор 14 (рис. 8);

- вынуть колодки 11 через отверстие в крышке тормоза и снять накладки 12;

- вымыть накладки в растворителе жиров и придать их фрикционной поверхности шероховатость драчевым напильником, при наличии дефектов накладки заменить новыми.

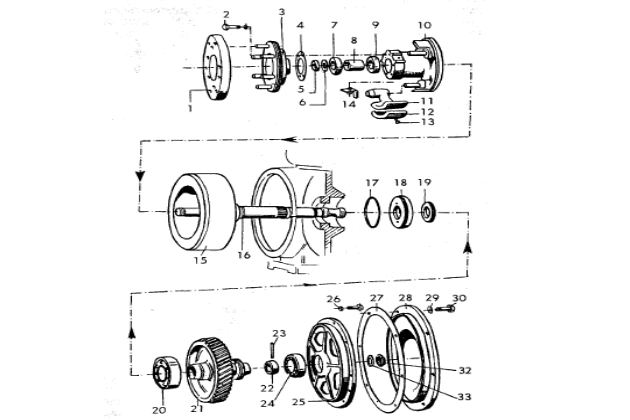

Барабан сепаратора

Конструкция барабана сепаратора имеет оригинальную особенность. Рассмотрим её.

Для быстрой и эффективной разгрузки барабана (очистки его от накопившегося шлама) он делается разъёмным, т. е. имеет подвижное дно в виде поршня, который управляется специальной гидравлической системой. На рис. 9 представлена эта система.

1 – подвижное дно; 2 – разгрузочные пазы; 3 – камера; 4 – пружины; 5 – вестовая труба; 6 – кран управления; 7 – подвод воды из водяного бака; 8 – труба внутренняя; 9 – канал подвода воды в камеру 3; 10 – труба наружная; 11 – камера; 12 – напорный диск; 13 – камера; 14 – соединительный канал; 15 – подпоршневая камера; 16 – сопла; 17 – управляющее кольцо барабана; 18 – соединительный канал; 19 – уплотнительное кольцо; 20 – уплотнительное кольцо; А – поверхность контакта подвижного дна 1 с уплотнительным кольцом 20

Позиции в круглых скобках соответствуют этим же деталям на рис. 12.

Рабочей средой является вода. Она подаётся из напорного бачка, расположенного на высоте 1,5-2 м, к управляющему крану 6. Он имеет четыре фиксированных положения. Каждый из них соответствует необходимому режиму работы сепаратора.

При пуске сепаратора управляющий кран 6 находится в положении № 2 («выключено»), подвод управляющей воды 7 перекрыт, а барабан сепаратора открыт, т. е. его подвижное дно 1 находится в нижнем положении.

Затем кран 6 устанавливается в положение № 3. При этом вода из водяного бачка поступает по внутренней трубе 8 в камеру 11, а из неё по внутреннему каналу в камеру 13 напорного диска 12. Из камеры 13 вода поступает по соединительному каналу 14 в подпоршневую камеру 15.

Подвижное дно – поршень 1 находится при вращении барабана под действием двух основных сил. Сверху на него действуют гидродинамические силы от давления вращающейся вместе с барабаном жидкости и шлама, а снизу – рабочая вода при статическом давлении от напорного бачка. Усилие со стороны воды больше благодаря большей площади поршня и большей плотности воды сравнительно с нефтепродуктами, поэтому дно – поршень 1 перемещается вверх и перекрывает разгрузочные пазы 2, т. е. закрывает барабан.

Напорный диск 12 и его камера 11 играют особую роль в Судовые системы бытового водоснабжениягидравлической системе управления. Вращающаяся в камере 11 вода имеет кольцевую форму, и когда она достигает кромок неподвижного напорного диска 12, то он становится насосом, откачивающим избытки воды из камеры по внешней трубе 10 через управляющий кран 6 к вестовой трубке 5. Появление в ней воды означает, что барабан закрыт, поэтому кран 6 устанавливают в положение № 4 «работа» – рабочее положение сепаратора. При этом труба 10 сообщается с водяным баком, а труба 8 перекрывается.

Во время работы сепаратора в камере 13 устанавливается постоянный уровень воды, т. к. напорный диск 12 откачивает избытки её по трубе 10 в водяной бак, а при падении уровня – вода из водяного бака через канал 10 и напорный диск 12 по внутреннему каналу будет переливаться в эту камеру, компенсируя потери воды от испарения и утечек. Давление, развиваемое напорным диском, равно статическому давлению от напорного бачка, т. к. он откачивает в бачок избытки воды. Поэтому такое же давление постоянно поддерживается в подпоршневом пространстве 15 и барабан надёжно закрыт с помощью уплотнительного кольца 20.

Очистка барабана сепаратора происходит следующим образом: перекрывают подачу топлива (масла) и через короткое время прекращается выход топлива (по смотровому стеклу). Управляющий кран 6 устанавливают в положение № 1 («разгрузка»). При этом труба 10 перекрывается, а труба 8 соединяется с водяным баком. Вода из него через трубу 8, камеру 11 и внутренний канал начнёт поступать в камеру 13. Уровень воды в ней повысится, т. к. напорный диск больше не откачивает воду (труба 10 перекрыта). Поэтому вода будет поступать по каналу 9 в камеру 3. Когда давление воды превысит усилие пружин 4, управляющее кольцо 17 опустится вниз и откроет каналы 18. Через них вода из подпоршневого пространства 15 выйдет в полость 3 и далее наружу через сопла 16. Дно – поршень 1 барабана опустится вниз и откроет разгрузочные отверстия 2. Шлам и жидкость, находящиеся в барабане, будут выброшены центробежной силой через открывшиеся отверстия 2 с характерным шумом, что будет означать: барабан очищен.

Будет интересно: Гомогенизация и методы топливоподготовки для судовых дизелей

Для возобновления работы сепаратора управляющий кран 6 устанавливают в положение № 2. При этом перекрывается труба 8, а вода из камеры 3 вытекает через 5-6 секунд через отверстия 19. Управляющее кольцо 17 под действием пружин 4 поднимется и закроет каналы 18.

Далее аналогично вышеописанному управляющий кран 6 устанавливают в положение № 3 и удерживают его в этом положении до тех пор, пока вода не начнёт вытекать из вестовой трубы 5. После этого ставят управляющий кран в положение № 4 («работа»).

Действие разгрузочного механизма барабана не требует дополнительных насосов. На каждую разгрузку необходимо около 3 л воды, а при работе сепаратора расход воды составляет 0,5-3,0 л/час.

Составной частью гидравлической системы управления подвижным дном барабана является распределительное устройство, через которое подаётся «управляющая» вода к подвижному дну.

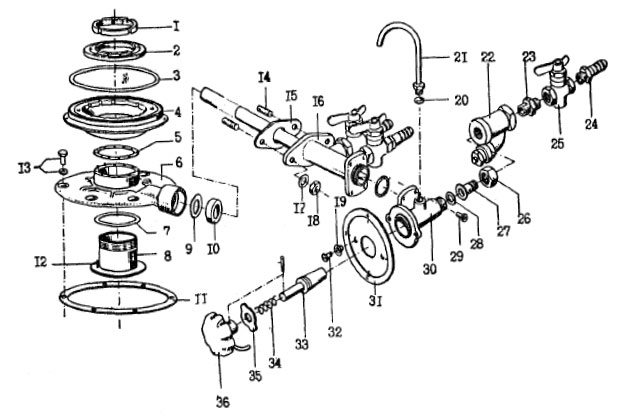

На рис. 10 представлена схема детальной компоновки распределительного устройства.

1 – затяжная гайка; 2 – напорный диск; 3 – резиновая прокладка распределительного кольца; 4 – распределительное кольцо; 5 – нижняя прокладка распределительного кольца; 6 – крышка напорного диска; 7 – прокладка распределительной втулки; 8 – распределительная втулка; 9 – направляющее кольцо (уплотнительное); 10 – направляющее кольцо крана управления; 11 – прокладка, регулирующая положение напорного диска 2 по отношению к верхнему концу вала; 12 – установочный штифт; 13 – болт; 14 – шпильки; 15 – прокладка; 16 – штуцер крана управления; 17 – шайба; 18 – гайка; 19 – стопорная шайба; 20 – прокладка; 21 – вестовая трубка; 22 – втулка; 23 – штуцер; 24 – штуцер; 25 – кран подвода воды; 26 – гайка; 27 – ниппель крана; 28 – прокладка; 29 – крепёжный винт корпуса крана; 30 – корпус крана; 31 – шкала управляющего крана; 32 – стопорный вит; 33 – управляющий кран; 34 – пружина; 35 – шайба; 36 – маховик управляющего крана

Разборка и сборка распределительного устройства выполняется в соответствии с приведенной схемой детальной компоновки. В процессе сборки необходимо проверить:

- не повреждены ли уплотнительные прокладки 3, 5, 7, 11;

- совпадает ли установочный штифт 12 распределительной втулки 8 с отверстием в крышке 6 напорного диска 2;

- совпадают ли отверстия прокладки 5 с соответствующими отверстиями в крышке 6;

- совпадают ли установочные штифты крышки 6 с соответствующими отверстиями в напорном диске 2;

- достаточно ли затянута гайка 1.

После сборки распределительного устройства проверяют правильность установки напорного диска 2 (см. рис. 10) по отношению к верхнему концу вертикального вала.

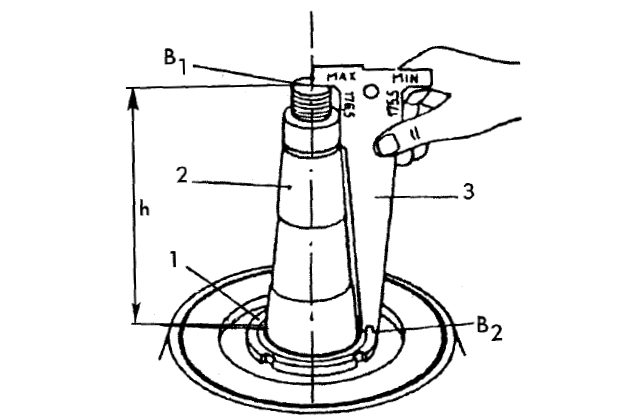

Способ проверки показан на рис. 11.

1 – затяжная гайка; 2 – вал; 3 – шаблон; b1 – верхний зазор; b2 – нижний зазор

Для проверки используются специальные шаблоны с максимальным (max) и минимальным (min) размерами. Фактическая высота h должна быть в промежутке между ними.

Проверяют так: ставят шаблон 3 на гайку 1 сначала, например, максимальным размером и проверяют зазор в верхней точке b1. Величина h должна быть меньше max, а верхний зазор b1, должен быть 0,3-0,5 мм. Затем шаблон ставят минимальным размером. Величина h должна быть больше min, следовательно возникнет нижний зазор b2, величина которого должна быть также 0,3-0,5 мм.

Условия проверки могут не выполняться. Если, например, высота h окажется больше размера max (верхний зазор b1 отсутствует), то напорный диск 2 необходимо поднять путём замены прокладки 11 на другую большей толщины и наоборот.

Для сепаратора МАРХЗ09В-00 шаблон имеет размеры: max – 176,5; min – 175,5 мм. Для сепаратора МАРХ207S-00 эти размеры составляют: 149,5 и 148,5 мм.

Рабочей средой системы управления является пресная вода, которая содержит соли жёсткости. При определённых условиях соли оседают в виде накипи внутри трубок. По этой причине обязательно производят проверку чистоты (проходимости) каналов. Если каналы хотя бы частично закупорены, то для растворения налёта накипи надо разобрать кран 33 и напорный диск 2 (см. рис. 10) и опустить их детали в 10 % раствор уксусной кислоты, подогретой до температуры 80 °С. Необходимо также проверить чистоту каналов в корпусе барабана и в его передвижном дне.

Читайте также: Технология обработки судового топлива

Проверку чистоты каналов управляющего крана 33 производят следующим образом: поставить его в положение № 2, отдать крепёжную гайку и вынуть его из корпуса. Повернуть кран в положение № 1 – должна быть сильная струя воды из наружной трубы. Далее поставить кран в положение № 4, из внутренней трубы должна вытекать струя воды. Если при этом вода будет вытекать из вестовой трубы 21, то это будет означать негерметичность крана 33.

Наиболее сложной и ответственной операцией является проверка деталей и внутренних каналов распределительного устройства. В его состав входят напорный диск 12 (см. рис. 9), камеры 11, 13, каналы 9, 14 и другие внутренние каналы и детали.

Проверка каналов распределительного устройства производится следующим образом: снимают корпус барабана с вертикального вала, открывают подачу воды из бака и ставят управляющий кран 6 в положение № 1. Струя воды должна вытекать из всех отверстий напорного диска 12. Затем кран ставят в положение № 3. Вода должна продолжать вытекать, но менее интенсивно, чем при положении № 1. Далее проворачивают кран в положение № 4. В этом случае струя воды должна вытекать из отверстия на ободе напорного диска.

На рис. 12 приведена схема детальной компоновки барабана сепаратора.

1 – малая гайка; 2 – регулировочная шайба (для процесса пурификации); 3 – кларификаторная насадка; 4 – большая гайка барабана; 5 – малое уплотнительное кольцо; 6 – крышка барабана; 7 – большое уплотнительное кольцо; 8 – уплотнительное кольцо крышки барабана; 9 – верхняя защитная тарелка для режима кларификации; 10 – верхняя разделительная тарелка для режима пурификации; 11 – пакет рабочих тарелок; 12 – тарелкодержатель; 13 – колпачковая гайка; 14 – шайба; 15 – резиновое кольцо подвижного дна; 16 – уплотнительное кольцо; 17 – подвижное дно; 18 – корпус барабана; 19 – резиновое кольцо управляющего кольца; 20 – управляющее кольцо; 21 – пружина; 22 – корпус пружины; 23 – болт

Разборка и сборка барабана должна выполняться в соответствии с этой схемой. Поясним кратко некоторые операции.

В корпусе барабана 18 устанавливается подвижное дно 17 с прокладкой 15.

Тарелкодержатель 12 должен устанавливаться так, чтобы штифт, закреплённый на днище барабана, входил в его паз.

Пакет тарелок 11 надевают на тарелкодержатель в порядке выбитых на них номеров.

Сверху на пакет тарелок устанавливают разделительную тарелку 10 (для режима пурификации) так, чтобы риски с буквами на тарелкодержателе и этой тарелке совпадали.

Корпус барабана 18 закрывается крышкой 6, которая затягивается большой гайкой 4 с левой резьбой. Должное положение крышки 6 относительно корпуса барабана 18 обозначено метками. Уплотнение между корпусом и крышкой обеспечивается резиновым кольцом 7.

На крышку 6 устанавливается регулировочная шайба 2 (для режима пурификации) с уплотнительным кольцом 5 и закрепляется малой гайкой 1 с левой резьбой.

Подвижное дно 17 при перемещении вверх упирается в уплотнительное кольцо 8, установленное в крышке 6. Таким образом обеспечивается герметичное закрытие барабана. Нарушение герметичности является существенной неисправностью сепаратора. Оно может быть связано, как с износом уплотнительного кольца 8, так и с повреждениями, деформацией уплотнительного бурта подвижного дна 18.

Разборка и сборка механизма управления подвижным дном выполняется также согласно приведенной схеме, а работа этого механизма описана выше.

Техническое обслуживание сепараторов

Центробежные сепараторы подлежат надзору Регистра для обеспечения их технической безопасности. Предусмотрены первоначальное освидетельствование, ежегодное и очередное каждые 4 года.

При первоначальном освидетельствовании судовладелец должен предъявить техническую документацию на сепаратор – сертификат, выдаваемый на детали и материалы сепаратора при надзоре за их изготовлением на заводе изготовителе. Этот сертификат завод-изготовитель направляет вместе с сепаратором. При установке сепаратора на судне сертификат остаётся на нём для хранения.

После ознакомления с документацией проводится проверка сепаратора в действии и, если не возникает сомнений в его техническом состоянии, объём разборки узлов и деталей может быть уменьшен или разборка может не потребоваться.

При ежегодном освидетельствовании сепаратора производят наружный осмотр и проверку его в действии.

При очередном освидетельствовании должна быть произведена Дефекты и методы дефектоскопии деталейдефектоскопия ответственных деталей сепаратора:

- корпуса барабана;

- вертикального вала;

- тарелок;

- гаек барабана.

Далее выполняется осмотр муфты, передачи и буферных пружин, после чего сепаратор должен быть собран и проверен в действии.

В дальнейшем результаты дефектоскопии предъявляются инспектору Регистра при ежегодных освидетельствованиях.

В процессе эксплуатации сепараторов их надёжность и эффективность работы зависят от грамотного и своевременного технического обслуживания.

Перед пуском сепаратора необходимо провести его наружный осмотр, убедиться в отсутствии посторонних предметов, а также проверить следующее:

- хорошо ли зажата крышка сепаратора прижимными болтами и закреплён ли напорный диск;

- подготовлена ли система подвода и отвода масла (топлива);

- отпущен ли тормоз;

- наличие масла в корпусе червячной передачи, уровень масла должен быть выше средней черты смотрового стекла;

- наличие воды в напорном водяном баке;

- полностью ли открыт расходомер;

- подведена ли греющая среда (пар или электропитание) к подогревателю масла (топлива);

- положение крана управления, он должен находиться в позиции № 2 (выключено), барабан открыт;

- убедиться в правильности выбора и установки регулировочной шайбы согласно диаграмме и инструкции по её подбору;

- закрыт ли секущий клапан сепарируемой жидкости.

Пуск сепаратора осуществляется включением электродвигателя. При этом необходимо иметь в виду, что в период разгона сепаратора муфта сцепления нагревается вследствие проскальзывания её колодок, но после завершения разгона, когда числа оборотов горизонтального вала и электродвигателя сравниваются, муфта охлаждается.

Далее выполняются следующие операции.

При достижении полных оборотов барабана (через 6-8 мин. с момента запуска) поставить кран управления в позицию № 3 и, когда появится вода из вестовой трубки (барабан закрыт), поставить кран в позицию № 4 (работа).

Предлагается к прочтению: Характеристики топлива для судовых дизелей

В процессе пурификации для создания гидравлического затвора подводят воду, подогретую до температуры сепарируемого продукта, и прекращают подачу воды, когда она начинает вытекать через смотровое окошко отсепарированной воды. Если же вода вытекает через смотровое стекло отвода масла (топлива), то это означает, что регулировочная шайба имеет малый диаметр или вода подаётся под излишне большим давлением.

Необходимо медленно открывать клапан подачи масла (топлива) на сепаратор, т. к. при быстром открытии может произойти вытеснение воды гидравлического затвора и масло (топливо) поступит в патрубок отсепарированной воды. Это явление характерно, когда Сепарация топлива для использования на судовых дизеляхсепарируемое топливо имеет большой удельный вес (более 0,9 г/см3). Напротив при настройке сепаратора на процесс кларификации заполнение барабана масла (топливом) следует выполнять быстро.

Поставить стрелку расходомера спец. ключом на нужный расход, затем отрегулировать топливным краном давление на манометре 0,1 МПа. Заметим, что появление брызг масла (топлива) на стекле смотрового окошка будет свидетельствовать о том, что барабан закупорен шламом. В этом случае необходимо остановить сепаратор и произвести очистку тарелок барабана.

В процессе работы сепаратора следует обращать внимание на следующее:

- возможное попадание топлива (масла) в патрубок отсепарированной воды из-за неправильного выбора регулировочной шайбы (большой диаметр отверстия) или нарушения режима сепарирования (температура, давление);

- температурный режим поступающего масла (топлива), необходимо поддерживать заданную температуру;

- состояние механизма сепаратора, отсутствие вибрации и посторонних шумов, протечек в разъёмах, фланцах, повышенных температур деталей.

Если во время работы сепаратора барабан неуправляемо открывается, надо немедленно прекратить подачу масла (топлива) во избежание значительной его потери и выяснить причину неисправности.

При остановке сепаратора, если нет необходимости в быстрой остановке, не следует пользоваться тормозом, т. к. при медленной остановке в барабане сохраняется водяной затвор и при последующем запуске нет необходимости пополнять его. Кроме того, увеличивается срок работы тормозных колодок.

Для выполнения самоочистки барабана сепаратора в процессе работы необходимо выполнить следующие операции:

- Закрыть кран подачи топлива на сепаратор и открыть байпасный кран для перепуска топлива после подогревателя на всасывание насоса.

- Повернуть управляющий кран в позицию № 1 («разгрузка») и держать его пока не откроется барабан и шлам будет выброшен с характерным звуком.

- Поставить управляющий кран в позицию № 2 и оставить его в этом положении на 5-6 сек (происходит подготовка к закрытию барабана).

- Повернуть управляющий кран в позицию № 3 и держать его до тех пор, пока вода не начнёт вытекать из вестовой трубки, что означает «барабан закрыт».

- Поставить кран в позицию № 4 («работа») для продолжения процесса сепарирования.

Для остановки сепаратора необходимо:

- Закрыть кран подачи топлива на сепаратор и открыть байпасный кран.

- Закрыть кран на трубопроводе всасывания Основные элементы топливной аппаратуры судовых дизелейтопливного насоса.

- Повернуть управляющий кран в позицию № 1 для разгрузки барабана.

- Поставить управляющий кран в позицию № 2 и оставить его в этом положении.

- Выключить электродвигатель и включить тормоз.

Приведём ряд характерных неисправностей и отказов сепараторов серии МАРХ.

1 Барабан не закрывается, хотя управляющий кран находится в позиции № 3 («закрыто»).

Причинами могут быть:

- отсутствие воды в водяном баке или закрыт клапан для её поступления;

- неисправность управляющего крана или каналов подвода воды от него к механизму управления подвижным дном;

- неисправность самого узла управления подвижным дном;

- поломка пружин управляющего кольца в механизме управления.

2 Барабан сепаратора не открывается. Причины аналогичны п. 1.

3 Насос не подаёт достаточного количества топлива:

- засорен фильтр;

- подсос воздуха во всасывающем трубопроводе;

- не полностью закрыт байпасный клапан после подогревателя.

4 Гидравлический затвор вытесняется:

- большой диаметр регулировочной шайбы;

- недостаточная подача воды;

- нарушено уплотнительное кольцо под регулировочной шайбой;

- нарушено уплотнительное кольцо в плоскости прилегания подвижного дна;

- деформирована плоскость прилегания самого подвижного дна. Эта неисправность устраняется проточкой на токарном станке плоскости прилегания с минимальным снятием материала и хорошей центровкой на станке подвижного дна.

5 Большое количество топлива (масла) попадает в патрубок отсепарированной воды:

- большой диаметр регулировочной шайбы;

- нарушение режима сепарирования (давление и температура топлива);

- вытесняется гидравлический затвор.

6 Некачественная очистка топлива (масла):

- несоответствующая регулировочная шайба при пурификации;

- барабан сепаратора вращается с меньшими оборотами. Проверить: отпущен ли полностью тормоз. Свободно ли вращается барабан, неисправность электродвигателя, отсутствие повреждений фрикционных накладок;

- закупорена шламовая полость барабана – остановить сепаратор очистить барабан;

- слишком большая производительность сепаратора;

- несоответствующая температура сепарируемого продукта. Её следует поддерживать равномерно в течение всего процесса очистки.

7 Повышенная вибрация и утечка масла из картера винто-червячной пары. Причина состоит в том, что в процессе работы сепаратора – нижний стакан вертикального вала может проворачиваться из-за срезки стопорного штифта. В результате такого дефекта стакан разбивает своё посадочное место, нарушается герметичность картера и происходит утечка масла.

Для устранения дефекта необходима разборка сепаратора и вертикального вала, проточка посадочного места нижнего стакана и замена стопорного штифта.

8 При сборке горизонтального вала возможна неправильная установка стопорного кольца (шайбы). Если она поставлена другой стороной (т. е. повёрнута на 180°), то червячное колесо смещается по оси от своего положения, нарушается центровка винто-червячной пары и происходит интенсивный износ зубьев пары. Для устранения данного дефекта требуется разборка горизонтального вала, проверка и установка стопорной шайбы на своё место.

9 Фрикционная муфта – со временем происходит износ диска с нарушением гладкой поверхности, появляются борозды, зазубрины. Необходимо снять диск сцепления и проточить его до исчезновения следов износа.

10 Фрикционная муфта – отверстия резиновой вставки эластичной муфты разбиваются пальцами поводка.

Для устранения дефекта необходима замена эластичной муфты совместно с пальцами поводка.

11 Барабан сепаратора имеет много ответственных уплотнений, изготовленных из специальной маслотопливостойкой резины. Износ этих уплотнений неизбежно приводит к неисправной работе и отказам сепаратора. Для восстановления его работоспособности необходима замена уплотнений. Заметим, что в ЗИПе всегда должен быть полный набор фирменных уплотнений.

Для надёжной работы сепаратора требуется постоянное внимание к вращающимся деталям: их осмотр, ревизия, очистка и смазка (табл. 2 и 3).

| Таблица 2. Рекомендации сроков ревизии и очистки комплектующих сепаратора | ||

|---|---|---|

| № п/п | Комплектующие сепаратора | Сроки ревизии и очистки |

| 1 | Барабан сепаратора, комплект тарелок, крышка барабана | После каждой продолжительной работы или раз в неделю |

| 2 | Система управления | Производить ревизию всегда при снятии барабана с вала |

| 3 | Фильтр в системе подвода управляющей воды | Вскрытие и очистка раз в месяц |

| 4 | Каналы системы управления, кран управления | Ревизия, очистка от накипи раз в три месяца |

| 5 | Корпус червячной передачи | При замене масла |

| 6 | Привод вертикальный и горизонтальный. Подшипники | Раз в год |

| Таблица 3. Сроки смазки деталей сепаратора | ||

|---|---|---|

| № п/п | Детали сепаратора | Сроки смазки |

| 1 | Корпус червячной передачи | После каждых 1 500 часов работы сепаратора смена масла в картаре |

| 2 | Барабан сепаратора: поверхности скольжения и ступица корпуса барабана | Всегда при монтаже, касторовым маслом |

| 3 | Резьба крышки барабана под малую кольцевую гайку | Всегда при монтаже, касторовым маслом |

| 4 | Резьба большой прижимной кольцевой гайки | При каждой сборке, касторовым маслом |

| 5 | Болты в дне корпуса барабана | Каждый раз при надевании корпуса барабана на вал, консистентная смазка |

| 6 | Пазы для резиновых колец подвижного дна, крышки барабана | При каждой сборке элементов управления, консистентная смазка |

| 7 | Резьба клапанных гнезд, установочный винт большой кольцевой гайки | Всегда при монтаже, консистентная смазка |