Топливные фильтры служат для очистки топлива от механических примесей, засоряющих топливную систему. Принцип действия фильтра основан на отделении нефтепродукта от загрязняющих примесей при его пропускании через фильтрующую перегородку, размеры ячеек которой меньше размеров отфильтровываемых частичек.

- Конструкция фильтров грубой очистки

- Конструкция фильтров тонкой очистки

- Фильтрационные установки очистки топлива с автоматическим управлением

- Фильтр английской фирмы «Винслоу»

- Фильтрационная установка «Скаматик»

- Фильтрационная установка «Софранс»

- Фильтрационная установка «Стрим-Ляин»

- Автоматические самоочищающие фильтры «Болли и Кирх»

- Автоматическая фильтрационная система фирмы «Альфа-Лаваль»

Наибольший размер частиц загрязнений, пропускаемых фильтром, определяет тонкость отсева. По этому показателю имеются три группы фильтров очистки топлива:

- фильтры грубой очистки – предварительной для предохранения топливной системы от попадания случайных крупных загрязнений, устанавливаемые перед топливоперекачивающими насосами;

- фильтры грубой очистки – для удаления из топлива частиц, размером более 40 мкм;

- фильтры тонкой очистки – для удаления примесей, размером более 6-15 мкм, а при применении бумажных элементов – более 4-5 мкм.

Фильтры характеризуются также коэффициентом очистки и степенью фильтрации, которая представляет собой отношение массы удаленных примесей к ее первоначальному значению:

где:

- Gост – масса примесей, оставшихся в прошедшем фильтрацию продукте.

Для грубой очистки топлива широко используются фильтры из проволочной сетки. При работе двигателей на высокосернистом топливе фильтрующую сетку изготовляют из нержавеющей стали.

Часто устанавливают Виды топливных фильтров и фильтрационных установок используемых на судовых дизеляхтопливные фильтры, элементы которого состоят из дисков с ячейками (пор) с размером 30-35 мкм. Фильтрующие проволочные диски получили широкое распространение благодаря простоте конструкции, удобству очистки и замены отдельных фильтрующих элементов. Проволочные диски также отличаются малым гидравлическим сопротивлением и высокой механической прочностью.

Фильтрующие элементы также изготавливают из пористой бронзы, имеющей размер ячеек 80 мкм.

Конструкция фильтров грубой очистки

Фильтр грубой очистки устанавливают перед насосом подачи топлива в топливную систему, он предназначен для предварительной грубой очистки топлива от частиц размером более 45 мкм.

Ниже рассмотрены некоторые широко распространенные конструкции фильтров грубой очистки.

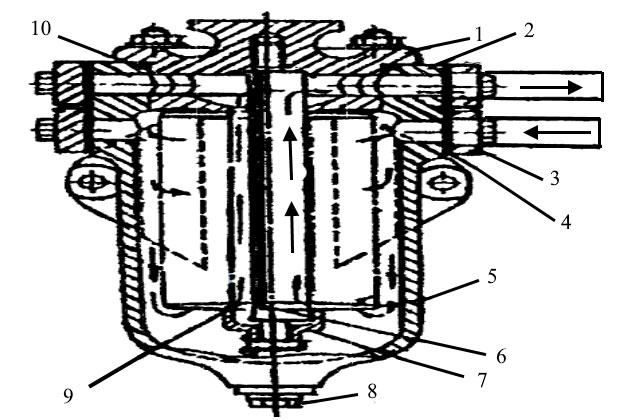

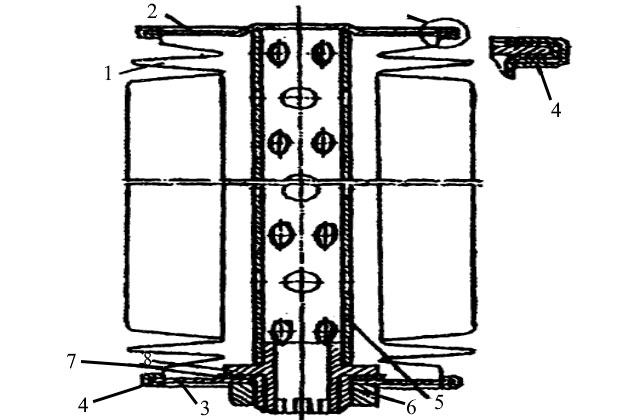

На рис. 1 – конструкция фильтра грубой очистки с задержкой частиц примесей более 45 мкм.

1 – крышка; 2 – корпус; 3 – фланец; 4 – прокладка; 5 – фильтрующий элемент; 6 – стержень; 7 – гайка; 8 – пробка; 9 – шайба; 10 – резиновое кольцо

Крышка 1 фильтра прижата шпильками к корпусу 2 и уплотнена резиновым кольцом 10. Стержень 6 завертывается до упора в крышку, а пакет фильтрующих элементов 5, собранный на трехгранном стержне, прижимается к крышке гайкой 7 и шайбой 9, которая стопорится гранями стержня и предохраняет фильтрующие элементы от повреждения во время затяжки гайки 7. Гайка 7 стопорится шплинтом. Снизу в корпусе имеется резьбовая пробка 8 для слива отстоя.

Топливо поступает в фильтр через нижнее отверстие в корпусе и, проходя через фильтрующие элементы, очищается, перетекает по каналам трехгранного стержня в канал крышки 1 и далее через верхнее отверстие в корпусе выходит из фильтра. Частицы размером более 45 мкм задерживаются сетками пакета 5, оседая на их поверхностях, а также скапливаются в нижней части корпуса фильтра, где могут быть удалены через отверстие, закрытое пробкой 8.

Чтобы уменьшить гидравлическое сопротивление фильтра, особенно для вязких жидкостей, развивают его общую фильтрующую поверхность. Для уменьшения габаритов фильтрующий элемент изготавливают двухсторонним и забирают в общий корпус. В фильтре этой конструкции отфильтрованная грязь остается с наружной стороны фильтрующего элемента. Для ее удаления фильтр необходимо отключить от системы, разобрать и промыть, что занимает относительно много времени. Чтобы не выводить систему из строя, устанавливают сдвоенный фильтр.

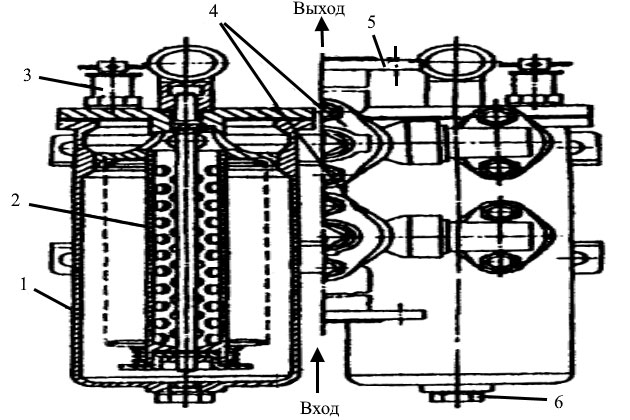

На рис. 2 показана конструкция сетчатого фильтра грубой очистки топлива.

1 – корпус; 2 – фильтрующий патрон; 3 – клапан спуска воздуха; 4 – краны сблокированные; 5 – выходной патрубок; 6 – пробка спускная

Принцип действия фильтра аналогичен, как описано выше, работе фильтра грубой очистки. Топливо поступает через нижний фланец, проходит через фильтрующий патрон 2 и далее через верхний выходной патрубок 5 выходит из фильтра.

В пластинчато-щелевом фильтре, показанном на рис. 3, очистка фильтрующего элемента может выполняться без отключения фильтра.

1 – пластина фильтрующего элемента; 2 – проставочные кольца; 3 – вал для сборки пластин фильтрующего элемента; 4 – скребки для очистки фильтрующего элемента; 5 – направляющие, на которых собираются скребки; 6 – проставочные пластины между скребками

Внутренний фильтрующий элемент набран из круглых пластин с прорезями. Его можно проворачивать за квадрат и ручку вверху. Грязная фильтруемая жидкость поступает в корпус фильтра, проходит через щели между пластинами к центральным отверстиям и из них идет в магистраль чистого топлива.

Грязь остается на поверхности элемента, откуда она снимается специальными короткими пластинами (ножами), вставленными между пластинами элемента, и сбрасывается в низ корпуса при повороте фильтрующего элемента.

Процесс проворачивания фильтрующего элемента при повышении перепада давления может быть автоматизирован. Однако данный фильтр требует периодической промывки.

На рис. 4 представлена схема устройства и включения самоочищающего фильтра.

1 – клапан спуска грязи; 2-3 – секущие клапаны правой и левой секции; 4 – фильтрующий элемент – сетка

При нормальной работе открыты секущие клапана 2 и 3 правой или левой секции. Для очистки фильтрующей сетки 4 от грязи включают второй фильтр, а у очищаемого закрывают секущий клапан 2 и прикрывают клапан спуска грязи 1. Тогда чистое топливо из магистрали через клапан 3 будет поступать как к потребителю, так и в очищаемый фильтр, внутрь фильтруемого элемента, и через его сетку – в корпус фильтра, смывая осадок с наружной стороны сетки. Топливо, смывшее грязь, уходит через клапан спуска 1 в цистерну грязного топлива.

Конструкция фильтров тонкой очистки

Фильтр тонкой очистки предназначен для защиты деталей топливной аппаратуры от попадания механических примесей. Тонкость отсева – 5 мкм. Механическими примесями являются частицы кремнезема и глинозема, твердость которых выше твердости деталей Основные элементы топливной аппаратуры судовых дизелейтопливной аппаратуры, поэтому они являются причиной их износа.

В фильтрах тонкой очистки топливо очищают от механических примесей посредством пропускания через специальные фильтрующие материалы и через узкие щели, образованные сеткой, набором пластин и т. д. В качестве фильтрующих материалов применяют бумагу с тонкостью отсева 5 мкм и полнотой очистки 98 %, хлопчатобумажную пряжу, фетр, особые поглощающие массы.

Фильтры имеют устройство для промывки фильтрующих элементов обратным потоком топлива. Промывку рекомендуется производить: для бумажных элементов – через каждые 200-300 час, для миткалевых элементов – 400-500 час работы. Срок службы фильтрующего элемента, согласно заводской документации, составляет не менее 1 500 ч.

Читайте также: Устройство и принцип действия топливной аппаратуры дизелей на судах

Производительность фильтров тонкой очистки в зависимости от типоразмера составляет 30-1 200 кг/ч при перепаде давлений 0,1 бар. При такой производительности фильтров может быть обеспечена работа судовых двигателей с агрегатной мощностью до 1 850 кВт.

Фильтрующие элементы (патроны) фильтров тонкой очистки в зависимости от принципа действия могут быть поверхностными либо объемными.

В поверхностном фильтре топливо очищается путем осаждения примесей на поверхности элементов, кромок ячеек или щелей. В качестве фильтрующего материала используют сетку, листовую бумагу, ткань либо фильтрующий элемент образуется пластинками, витками проволоки или ленты (щелевые фильтры).

В объемном фильтре топливо пропускается через фильтрующий материал, содержащий множество каналов и пор, в которых и откладываются загрязняющие примеси. Для изготовления объемных элементов используется фетр, древесноволокнистые материалы, металлокерамика, пористая бронза.

Объемные фильтры в отличие от поверхностных способны удержать большое количество грязи, имеют более высокий коэффициент фильтрации и не способны к внезапному засорению.

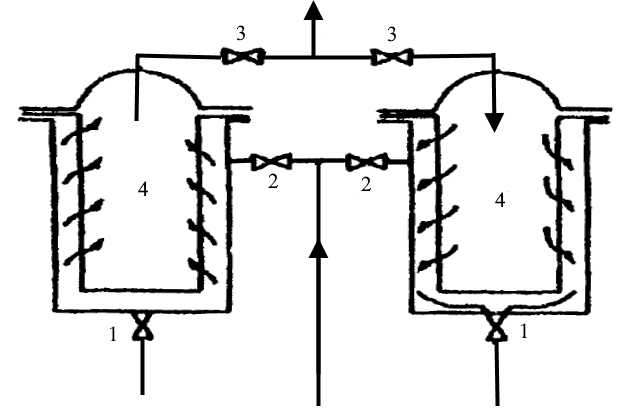

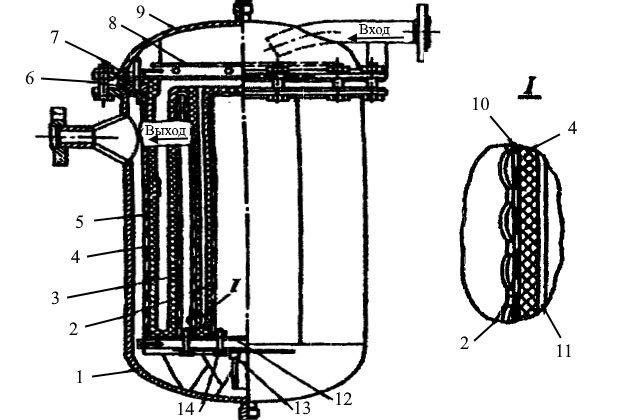

На рис. 5 показана конструкция фильтра тонкой очистки.

1 – корпус фильтра; 2 – бандаж; 3 – отводная труба; 4 – штуцер слива; 5 – фильтрующие патроны фильтра; 6 – отверстие для удаления воздуха; 7 – камера; 8 – держатель элементов; 9 – полотно шелковое; 10 – каркас; 11 – фильтрующая ткань

Фильтрующий элемент фильтра тонкой очистки состоит из шести стальных оцинкованных патронов 5 с перфорированными стенками цилиндрической формы (каркасами). Каркасы 10 обтянуты фильтрующей тканью 11 и шелковым полотном 9. Для обеспечения быстрой замены фильтрующего элемента корпус фильтра 1 выполнен из двух частей с конусными фланцами, которые с помощью болтов стянуты бандажом 2.

Топливо подводится через боковой патрубок, поднимается вверх через фильтрующие элементы в камеру 7 держателя элементов 8, и после него в отводную трубу 3. Штуцер 4 предназначен для слива шлама и воды из корпуса-фильтра, отверстие 6 – для удаления воздуха.

На рис. 6 приведена другая конструкция фильтра тонкой очистки топлива типа 2ТФ-4.

1 – ниппель сливной; 2 – гайка накидная; 3 – болт стяжной; 4 – шарик; 5 – пружина; 6, 10 – кольцо уплотнительное; 7 – труба; 8 – корпус; 9 – фильтрующий элемент; 11 – крышка; 12 – втулка; 13 – штуцер топливоотводящий; 14 – штуцер топливоподводящий; 15 – пробки крана; 16 – ручка крана; 17 – вентиль продувочный; 18 – положение крана.

a – при промывке левой секции; b – при работе фильтра; c – при промывке правой секции

Фильтр имеет два фильтрующих элемента 9, расположенных в отдельных корпусах и объединенных крышкой 11. Для разделения полостей грязного и чистого топлива фильтрующий элемент сверху и снизу уплотняется уплотнительными кольцами 6 и 10, которые постоянно прижимаются пружиной 5.

Для обеспечения нормальной работы фильтра и увеличения срока службы необходимо своевременно сливать отстой, промывать периодически фильтрующие элементы обратным потоком топлива. Если фильтрующие элементы плохо промываются или после промывки быстро теряют пропускную способность, их необходимо заменить.

В зависимости от загрязнения топлива отстой следует сливать поочередно, отвинчивая накидную гайку 2 на два-три оборота.

При промывке топливо течет в обратном направлении и смывает грязь, осевшую на наружной поверхности фильтрующих элементов.

Для промывки фильтра необходимо:

- уменьшить нагрузку дизеля до 50 % или до холостого хода;

- повернуть ручку 16 переключения на 90°. Секция, в сторону которой направлена короткая риска на торце пробки крана, продолжает работать, противоположная секция подготовлена к промывки;

- отдать на три-четыре оборота накидную гайку 2 промываемой секции. Топливо от штуцера 14 через отверстие в кране попадает в рабочую секцию, проходит через фильтрующий элемент и течет по каналу к штуцеру 13 (промывать до появления светлой струи топлива, после чего накидную гайку ниппеля завинтить);

- повернуть ручку 16 переключения на 180° и в том же порядке промыть вторую секцию;

- повернуть ручку переключения на 90° так, чтобы короткая риска на его торце была направлена вверх;

- периодичность промывки через 300-500 часов работы дизеля.

Промывка производится независимо от срока технического обслуживания при достижении перепада давления 147 кПа.

В крышке имеется втулка 12, в которую ввинчивается труба 7 с болтом 3. Уплотнение шарика 4 осуществляется ниппелем с накидной гайкой 2.

Для слива отстоя при промывках к нижнему концу ниппеля можно подсоединить сливной трубопровод в виде гибкого шланга. Ручка 16 предназначена для переключения одной из секций на промывку.

Для выпуска воздуха имеются вентили 17, конструкция которых предусматривает возможность подсоединения трубопровода для отвода пены. В рабочем положении фильтра топливо через топливоподводящий штуцер 14 и сверления в крышке попадает в полости корпусов фильтра. Топливо, проходя через фильтрующие элементы 9, фильтруется, а затем по центральным каналам и сверлениям в крышке проходит к топливоотводящему штуцеру 13.

Фильтрующий элемент, представленный на рис. 7, состоит из фильтрующей шторы 1, двух штампованных из листовой стали крышек 2 и 3, двух ободков 4, перфорированной трубки 5, гайки 6, прокладки 7, штуцера 8.

1 – штора фильтрующая; 2, 3 – крышка; 4 – ободок; 5 – трубка перфорированная; 6 – гайка; 7 – прокладка; 8 – штуцер

Замену фильтрующих элементов производят по достижении такой степени загрязненности, когда промывка уже не дает должного эффекта и работоспособность элементов после промывки не восстанавливается, т. е. они быстро теряют пропускную способность.

Замену фильтрующих элементов производят при неработающем дизеле в такой последовательности:

- отдать накидную гайку 2 (см. рис. 7) и вентиль воздуха, слить топливо из корпуса;

- вывинтить трубу с болтом 3 в сборе из крышки 11 и, придерживая корпус 8, вынуть из корпуса элемент и поставить на его место новый. При этом необходимо поддержать трубу с болтом в сборе, чтобы она не выпала из отверстия корпуса;

- корпус со вставленным в него фильтрующим элементом установить на место и завинтить в крышку трубу, направив корпус в уплотнительную проточку в крышке.

Штора фильтрующая представляет собой трубу из миткаля, сложенную гармошкой. Такая укладка позволяет в относительно небольшом объеме иметь фильтрующую перегородку с большой поверхностью фильтрации. С помощью ободков 4 (см. рис. 7) штора обвальцована вокруг крышек 2 и 3, одна из которых (верхняя) припаяна к трубе 5, а другая (нижняя) крепится с помощью гайки 6.

Металлопористые фильтры обеспечивают очистку топлива до 5 мкм. Фильтрующий элемент этих фильтров представляет собой смесь зерен железа, нержавеющей стали и бронзы, сжатых под высоким давлением. Таким образом, обеспечивается пористость любого заданного значения. Фильтрующему элементу можно придать любую форму: конуса, цилиндра и др. В корпусе фильтра может быть размещено несколько фильтрующих элементов, выполненных в виде стаканов.

Фильтрующие элементы очищают путем промывания в керосине или дизельном топливе с последующим обдувом сжатым воздухом или паром.

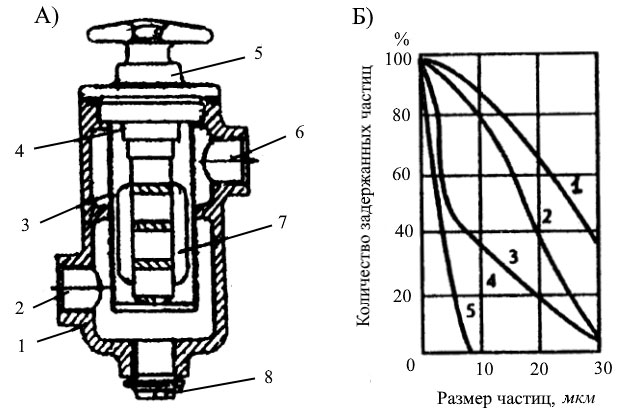

В судовых системах топлива кроме фильтров грубой и тонкой очистки устанавливают магнитные фильтры, очищающие фильтруемую жидкость от ферромагнитных частиц. Конструкция такого фильтра приведена на рис. 8, а.

А – устройство; Б – сравнительная эффективность фильтров.

А: 1 – корпус; 2 – штуцер подвода топлива; 3 – сетка; 4 – магнит; 5 – пробка фильтра; 6 – штуцер отвода топлива; 7 – направляющие ребер на магните; 8 – сливная пробка.

Б: 1 – с хлопчатобумажной набивкой; 2 – фетрового; 3 – бумажного; 4 – с импрегнированной бумагой; 5 – магнитного

В центре корпуса установлен сильный постоянный магнит 4, окруженный защитной сеткой 3. Жидкость поступает через нижний штуцер в корпус, проходит сквозь сетку 3, обтекает магнит, в верхней части корпуса вновь, проходит сквозь сетку и выходит в верхний штуцер. На магнитном стержне оседают железные частицы. Немагнитные частицы под влиянием молекулярных сил аглометируют вокруг железных и вместе с ними оседают на магните. Кроме того, под действием магнитного поля мелкодисперсионные частицы, загрязняющие топливо, коагулируют, образуя шлам, который оседает на защитной сетке. Магнитный фильтр может устанавливаться отдельно или встраиваться в сетчатый фильтр.

Результаты очистки фильтром приведены выше на диаграмме ис. 8, б. Магнитные фильтры широко применяют для очистки от ферромагнитных частиц размером 0,5 мкм и более.

Они отличаются от других очистителей наименьшим гидравлическим сопротивлением (не более 150 кПа).

Для отделения от топлива эмульсионной воды при ее содержании не более 0,2 % на магистрали подачи топлива к двигателю устанавливаются воздухоотделители, конструкция которых показана на рис. 9.

1 – корпус; 2-3, 5 – каркасы; 4 – водоотделяющий чехол; 6 – свободный фланец; 7 – труба спуска шлама; 8 – отбойник; 9 – крышка; 10 – латунная сетка; 11 – фильтрующий чехол; 12 – крестовина; 13 – направляющий стакан; 14 – винт

Водовоздухоотделитель состоит из корпуса 1, в котором внутри помещен фильтрующий патрон, состоящий из фильтрующего пакета, уложенного на каркасах 2, 1 и 5. Фильтрующий пакет состоит из водоотделяющего 4 и фильтрующего 11 чехлов. Каркасы 2 и 3 обтянуты латунной сеткой 10 и в нижней части прикреплены к каркасу 5 с помощью крестовины 12 винтом 14. Между крышкой 9 и корпусом 1 расположен свободный фланец 6, к которому штифтами прикреплен наружный каркас 5. Отбойник 8 служит для защиты чехла от размыва струей топлива и для более равномерного распределения топлива по поверхности чехла. Фильтрующий патрон в корпусе центруют с помощью направляющего стакана 13.

Водоотделяющий и фильтрующий чехлы в собранном виде образуют ряд концентрических участков, каждый из которых надет на соответствующий каркас. Нижние у концов участков чехла переходят в шлефы, которые служат для отвода в нижнюю часть корпуса отделенной воды.

Фильтрационные установки очистки топлива с автоматическим управлением

Наибольшее распространение получили фильтрационные установки с периодической автоматической очисткой постоянных фильтрующих элементов, в которых в качестве фильтрующих элементов применены наборы металлических или пластмассовых пластин, образующих патрон щелевого типа, или применения прессованной термостойкой бумаги, пропитанной специальной смолой. Установки с такими фильтрующими элементами обеспечивают высокую тонкость очистки топлива до 5 мкм от механических примесей. Вода из топлива не удаляется.

Фильтр английской фирмы «Винслоу»

На современных судах морского флота нашли широкое применение установки фирм «СКАМ», «ВИНСЛОУ» и «СОФРАНС». Английская фирма «Винслоу Фильтрс» выпускает фильтрационные установки «Винслоу» с автоматическим управлением. Конструкцией установки предусмотрена двухступенчатая фильтрация топлива. Патроны объемного типа выполнены из хлопчатобумажной пряжи и древесного волокна. На рис. 10 приведена конструктивная схема фильтра «Винслоу».

1 – патрубок подвода грязного топлива; 2 – верхняя доска очистительного устройства; 3 – нижняя доска очистительного устройства; 4 – патрубок выхода очищенного топлива; 5 – отверстие для слива; 6 – фильтроэлементы; 7 – корпус фильтра; 8 – крышка фильтра; 9 – вентиляционное отверстие

Фильтр состоит из вертикальной цилиндрической емкости со съемной крышкой, рассчитанной на высокое давление.

В цилиндрическую емкость вставлен целый ряд элементов, сидящих на перфорированных трубках, проходящих через перегородку. Топливо поступает в фильтр через верхнюю часть и проходит сквозь элементы в трубки и затем через перегородку к выходному отверстию.

Каждая трубка элемента представляет самостоятельный трехслойный фильтр. Грубая очистка осуществляется двойным трикотажным чулком, надетым на трубку.

Главной фильтрующей средой является второй слой, которым служит набивка из нарезанной неокрашенной хлопчатобумажной пряжи смешанной с коротким древесным волокном. Материал фильтрующего элемента пропитан специальным водооталкивающим составом, что позволяет (хотя и не полностью) удалять из топлива воду.

Рекомендуется к прочтению: Топливная система судовой дизельной установки и процесс топливообработки

Плотность фильтрующего элемента увеличивается от периферии к центру, в результате чего обеспечивается рациональное использование фильтрующего материала для осаждения примесей в объеме фильтрующего слоя, т. е. грубые частицы задерживаются поверхностными слоями, а мелкие – глубинными.

Последним фильтрующим слоем, как и первым, служит хлопчатобумажный трикотажный чулок, но более мелкой вязки. Фильтр «Винслоу» характеризуется высокой эффективностью (на 30 % выше, чем бумажные фильтры) и грязеемкостью, в три раза превышающей собственную массу.

Установки типа «Винслоу» выпускаются производительностью 1,5 м3/ч и обеспечивают тонкость отсева 5-15 мкм. Срок службы фильтрующего элемента в зависимости от применяемого сорта топлива составляет 1 500-3 000 ч. По истечении этого срока фильтрующие элементы заменяют. Предельное загрязнение фильтрующего элемента фиксируется приборами, контролирующими перепад давления топлива до элемента и после него.

Фильтрационная установка «Скаматик»

Наиболее широкое распространение на судах различных серий получили установки «Скаматик» французской фирмы «Скам» вследствие простоты конструкции, небольшой стоимости, компактности и минимальных затрат на обслуживание.

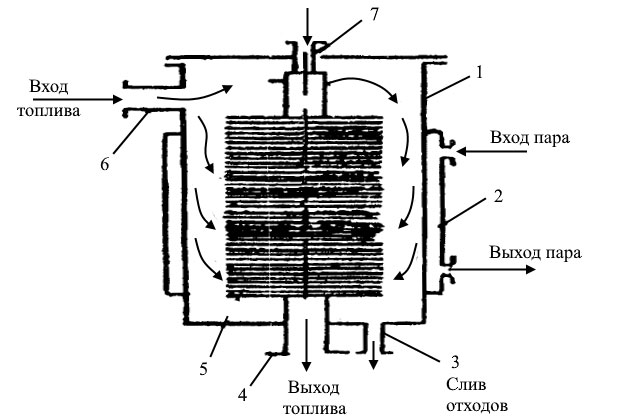

На рис. 11 приведена схема очистки топлива в фильтрационной установке «Скаматик».

1 – корпус фильтрационной установки; 2 – паровая рубашка; 3 – патрубок слива отходов; 4 – патрубок выхода очищенного топлива; 5 – фильтрующий элемент; 6 – патрубок входа топлива; 7 – патрубок подачи топлива для очистки фильтрующего элемента

В корпусе 1 помещен фильтрующий элемент 5, к которому снаружи подается топливо на очистку через входной патрубок 6. Очищенное топливо выходит через патрубок 4. Отходы фильтрации, сбрасываемые с обратным током топлива, скапливаются в нижней части корпуса и периодически удаляются через патрубок 3.

Для очистки фильтрующего патрона давлением топлива, которое подается в специальный механизм через патрубок 7, приводится в действие две лопатки (пластины), помещенные внутри патрона.

Подогрев топлива в процессе фильтрации происходит при подаче пара в паровую рубашку корпуса установки.

На рис. 12 приведена схема конструкции фильтра типа С-2 «Скаматик», обладающий полной автоматической и непрерывной очисткой.

1 – основание очистительного устройства; 2 – фильтроэлемент; 3 – отверстие для входа масла (топлива) в гидромотор; 4 – очистительное устройство; 5 – крышка; 6 – отверстие для слива из гидромотора; 7 – перепускной клапан; 8 – патрубок подвода грязного топлива; 9 – корпус фильтра; 10, 12 – резиновые сальники; 11 – кожух; 13 – пробка для слива из грязевой камеры

Он состоит из следующих частей:

- корпуса;

- крышки;

- фильтрующего элемента.

Проволочно-щелевой фильтрующий элемент имеет два патрубка-отверстия: входной патрубок – для поступления жидкости (в верхней части), выходной патрубок – для отвода жидкости (в нижней части). В нижней части элемента расположены четыре отверстия, снабженные пробками для вывода отходов фильтрации. На крышке фильтра сделан выступ для присоединения выходной трубки гидромотора Специальные системы газовозовсистемы очистки.

Фильтрующий элемент состоит из фильтрующего патрона, выполненного в виде бронзового каркаса цилиндрической формы с продольными ребрами, на котором снаружи намотана калиброванная проволока из нержавеющей стали. Витки проволоки образуют щели, которые и отфильтровывают механические примеси. Внутри патрона на оси расположены две пластины, которые, поворачиваясь вокруг оси, то сближаются друг с другом, то расходятся. В момент сближения пластин‚ топливо выбрасывается из патрона, в результате чего участок патрона очищается от осадков. При следующем повороте пластин и их сближении очищается другой участок патрона и т. д.

В фильтрующий комплекс входит система автоматической очистки – лопастной гидромотор и лопастной насос. Привод лопастного гидромотора осуществляется потоком очищенного топлива, поступающего через отверстие в вале очистительного устройства. Устройство работает непрерывно, совершая семь продуваний фильтра с последующим поворотом корпуса на один оборот.

Эффективность очистки топлива в установке «Скаматик» обусловлена непрерывностью удаления осадков с фильтрующего патрона, в результате чего на его поверхности не происходит накопления и уплотнения этих осадков.

Установки выпускаются производительностью 1-3 м3/ч и более, обеспечивают высокую тонкость очистки топлива до 3 мкм.

Фильтр устанавливается только в вертикальном положении в схемах, где давление топлива при работе двигателя превышает 0,2 Мпа. Не допускается пропускать через фильтр воду и химические продукты. Фильтр «Скаматик» требует периодического удаления грязевых осадков через отверстия, расположенные в нижней части корпуса.

Фильтрационная установка «Софранс»

Большое распространение в системе топливоподготовки получили высокоэффективные фильтрующие установки поверхностного типа французской фирмы «Софранс», предназначенные для очистки от механических примесей и воды тяжелых топлив вязкостью до 350 сСт (50 °ВУ).

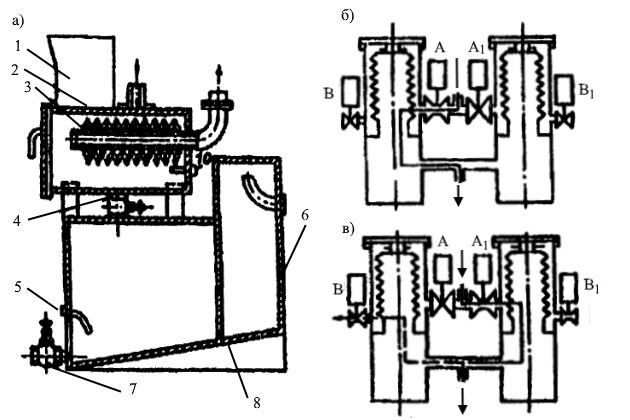

Схема фильтрующей установки «Софранс» приведена на рис. 13, а, б.

а – вид установки; б – схема установки при работе левого фильтрующего элемента; в – схема установки при работе правого фильтрующего элемента и промывке левого элемента обратным током

Фильтрующие элементы этой установки находятся в горизонтально расположенных корпусах 2 цилиндрической формы над отстойной емкостью 5, которая служит для сбора и отстоя продуктов очистки топлива.

Фильтрующий пакет состоит из металлических линзообразных дисков 3 с двухслойной сетчатой поверхностью, набранных в пакет на центральном перфорированном стержне. Количество дисков в фильтрующем элементе определяется необходимой степенью очистки и пропускной способностью фильтра. В нижней части корпуса фильтра расположен датчик устройства обнаружения воды 10, который управляет открытием клапана 4 спуска воды. В цистерне сбора 6 встроен электродвигатель. Датчик 5 служит для обнаружения отстоявшейся воды в цистерне 6 и подачи импульса на открытие дренажного клапана 7.

Принцип работы установки осуществляется по следующей схеме приведенной выше на рис. 13, а, б. Подогретое топливо подается насосом к фильтрующему элементу через открытый клапан А, проходит через него и отфильтрованное выходит через центральный патрубок. На поверхности фильтра скапливаются твердые отложения и капельки воды, которые по мере укрупнения стекают в нижнюю часть фильтра.

Будет интересно: Сепарация топлива на судах

Процесс очистки фильтрующих элементов и сброс собравшейся в корпусе воды осуществляется автоматически путем периодического открытия клапанов В или А – на 4-5 сек по импульсу датчика воды или когда засорится фильтрующий элемент. Засорение фильтрующего элемента контролируют по давлению. Когда давление перед фильтрующим элементом увеличится вдвое, автоматически начинается его очистка.

Очистка фильтрующего элемента производится обратной струей жидкости (см. рис. 13, в) путем отбора небольшого ее количества из отводного патрубка.

При этом клапаны А и В1 закрыты, клапаны А1 и В открыты. В то время как один фильтр очищается противотоком фильтруемой жидкости, другой нормально функционирует до загрязнения, после чего снова происходит автоматическое переключение фильтров.

Очистка фильтров продолжается около 20 сек.

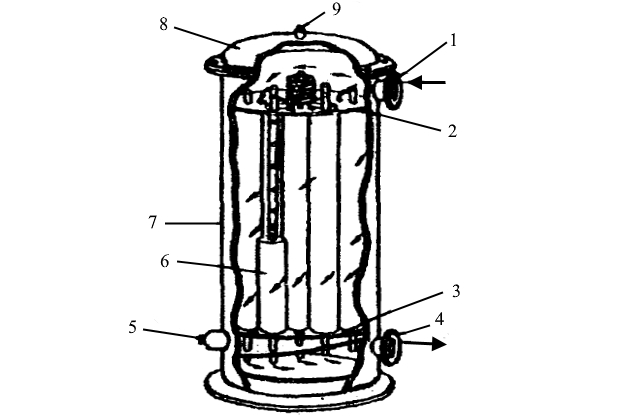

Фильтрационная установка «Стрим-Ляин»

Для очистки тяжелых топлив применяют высокоэффективный емкостной фильтр «Стрим-Ляин» (Англия). Устройство емкостного фильтра «Стрим-Ляин» показано выше на рис. 14.

1 – перфорированная труба; 2 – патрубок подвода топлива; 3 – корпус фильтра; 4 – фильтрующий элемент; 5 – патрубок удаления воды; 6 – камера сбора очищенного топлива; 7 – патрубок удаления очищенного топлива; 8 – мерное стекло

Принцип работы понятен из вышеуказанного рисунка.

Автоматические самоочищающие фильтры «Болли и Кирх»

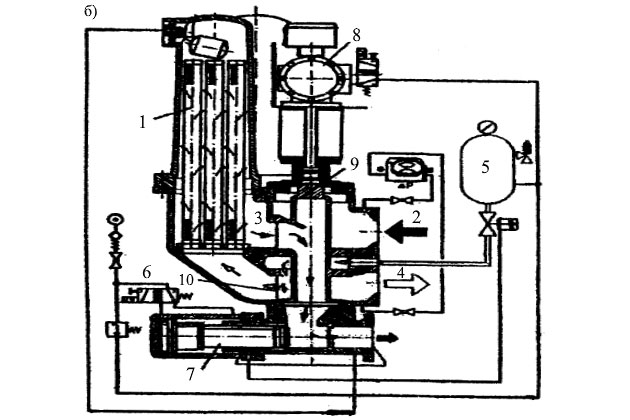

Автоматические модели «Z» фирмы «Болли и Кирх» состоят из пористого фильтрующего элемента, изготовленного из сплава никель-хром-сталь, и улавливают частицы размером до 10 мкм.

Автоматические фильтры модели «Z» типа 8.20 могут включаться в схему топливоподготовки без гомогенизатора и с ним.

На рис. 15 приведена схема топливоподготовки с гомогенизатором, включенным перед фильтром, в этом случае тонкость очистки составляет 2-3 микрон.

1 – расходная цистерна низкосортного топлива; 2 – ФГО; 3 – топливоподкачивающие насосы; 4 – гомогенизатор; 5 – автоматический фильтр модели «Z»; 6 – полнопоточный байпасный фильтр; 7 – расходомер топлива; 8 – клапан сброса давления при техническом обслуживании; 9 – труба к смесителю

При отсутствии в схеме гомогенизатора трубопровод после клапана 8, регулирующего давление, соединяется с байпасной линией, соединяющей топливоподкачивающие насосы 3 и фильтры 5 и 6.

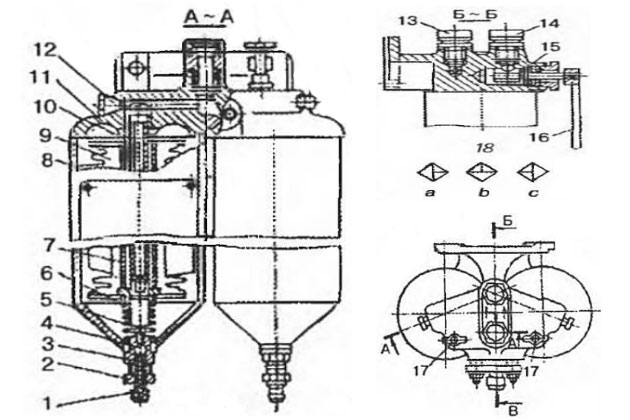

Самоочищающиеся автоматические фильтры типа 6.60 фирмы «Болли и Кирх» приведены на рис. 16, а, б, и имеют малые фильтрующие элементы (патроны) в форме свечей 1 с высокими значениями удельной рабочей поверхности. Фильтрующие элементы располагаются в камерах, часть которых находится в работе, а другая – в резерве. Особенность фильтра – использование топлива, подлежащего фильтрованию, для очистки элементов.

Фильтруемое топливо (рис. 16, а) поступает через патрубок 2 в фильтровальные камеры 3, а затем к фильтровальным патронам.

а – процесс фильтрования

Поток топлива проходит с наружной стороны фильтровальных патронов внутрь их. Находящиеся в топливе загрязняющие частицы оседают на фильтровальной поверхности. Очищенное топливо поступает к выходу из фильтра 4. При этом давление сжатого воздуха, находящегося в баллоне 5, при помощи электромагнитного клапана 6 держит клапан опорожнения шлама закрытым.

Очистка фильтрующих патронов осуществляется следующим образом (см. рис. 16, б).

б – промывка

Осевшие на фильтровальных патронах частицы создают перепад давления между входом и выходом топлива. При увеличении перепада давлений до 0,08 МПа датчик перепада замыкает контакты, происходит очистка фильтрующего элемента обратным промывом.

При запуске обратного промыва, воздух из баллона 5 поступает в пневматический поворотный привод 8, который поворачивает клапан 9. Полость камеры, находящейся в резерве, соединяется с подводом топлива, а для камеры, подлежащей очистке, – перекрывается. Когда поворотный клапан 9 откроет окно очищаемый фильтровальной камеры, поворот привода 8 выключается конечным выключателем. После этого электромагнитный клапан 6 открывает доступ воздуха к клапану опорожнения шлама 7 и открывает его. Управляющий воздух через наполнительные отверстия 10 поступает в камеру и выталкивает топлива в обратном направлении через сетки фильтровальных патронов.

Возникающее таким образом давление снимает отложившиеся частицы на фильтре и выдувает их через открытый клапан опорожнения шлама 7 из корпуса фильтра. После короткого времени обратного промыва электромагнитный клапан переключается и закрывает клапан опорожнения шлама. Одновременно перекрывается подача воздуха управления к клапану промыва и воздуха обратного промыва. После этого очищенная фильтровальная камера заполняется топливом. На схеме система управления очисткой фильтров не показана.

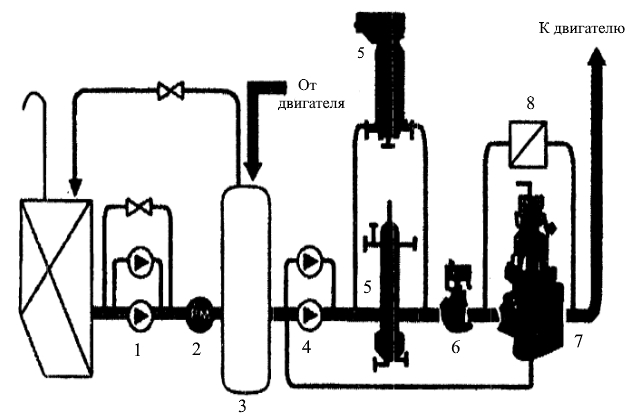

Автоматическая фильтрационная система фирмы «Альфа-Лаваль»

Фирма «Альфа-Лаваль» разработала комплексную систему обработки низкосортных высоковязких топлив типа FCS, которая представляет собой бустерный модуль без связи с атмосферой (рис. 17), предназначенный для снабжения тяжелым топливом дизельных двигателей на судах.

1 – подкачивающие насосы; 2 – расходомер; 3 – деаэрационная труба; 4 – циркуляционные насосы; 5 – подогреватели; 6 – вискозиметр; 7 – автоматический фильтр; 8 – байпасный фильтр

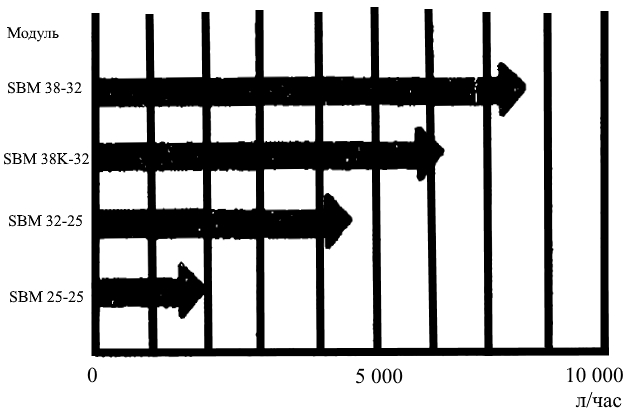

Весь ряд систем FCS выпускается в виде стандартных модулей, имеющих малые габариты для установки в местах с ограниченным пространством. Эта система подразделяется на четыре стандартных типоразмера бустерных модулей SВМ25, 32, З8К и 38, производительность которых приведена на рис. 18.

Наибольший модуль может обслуживать дизельную установку мощностью порядка 14 000 кВт. Система имеет два контура: низкого (4 бара) и высокого (4-15 бар) давления.

Топливо из расходной цистерны подается в систему подкачивающими насосами 1 (см. рис. 17), обеспечивающими давление 4 бара. Отсутствие связи с атмосферой устраняет проблемы с газовыделением и кавитацией и предотвращает колебания давления при подаче топлива. Для измерения расхода топлива в системе установлены расходомер 2 и автоматический перепускной клапан. Затем тяжелое топливо поступает в герметичную деаэрационную трубу 3, где оно смешивается с горячим отсечным топливом, а выделяющиеся газы могут быть удалены.

Топливо из контура низкого давления поступает к циркуляционным насосам 4, производительность которых обеспечивает максимальную подачу ТНВД. При нормальных условиях один Насосы грузовых систем газовозовциркуляционный насос находится в работе, другой – в резерве.

Топливо подогревается до достижения необходимой вязкости в подогревателе (паровом или электрическом). Подогреватель является частью системы автоматического регулирования вязкости, куда входит электронный вискозиметр 6, датчик температуры и блок управления (на схеме не показан). Парорегулирующий клапан, управляемый сигналами от вискозиметра, поддерживает стабильную температуру топлива +1 °С.

Перед входом в двигатель установлен автоматический самоочищающийся фильтр 7 и резервный 8. Система FCS обеспечивает полную топливоподготовку от расходной цистерны до двигателя. Она предназначена для автоматической работы в машинных отделениях с безвахтенным обслуживанием в море.