Система мойки танков на нефтеналивных судах представляет собой важный компонент судовой техники, предназначенный для обеспечения безопасности перевозки нефтепродуктов. Она предназначена для тщательной очистки и поддержания гигиенических норм танков, используемых для перевозки жидких грузов, таких как сырая нефть, нефтепродукты и химические растворы. Система мойки танков на судах включает в себя различные компоненты, такие как насосы, распылители, системы фильтрации и контрольные панели, предназначенные для эффективного промывания и очистки внутренних поверхностей танков.

Применение современных систем мойки позволяет уменьшить риск загрязнения продукта, предотвращая смешивание различных грузов и снижая вероятность химических реакций между ними. Кроме того, системы мойки способствуют увеличению срока службы танков и снижению затрат на их техническое обслуживание. Это играет ключевую роль в обеспечении безопасности перевозок нефтепродуктов и соблюдении стандартов экологической ответственности в морской индустрии.

Мойка грузовых танков

Система мойки танков служит для их очистки и промывки грузовых трубопроводов от остатков жидких грузов перед заполнением танков другими сортами грузов или перед проведением ремонтных работ. После каждой разгрузки танкера на внутренних поверхностях танков осаждаются остатки груза в виде высокопарафинистых нефтепродуктов, смешанных с водой, песком, продуктами коррозии корпусных конструкций и другими примесями. Количество остатков нефтегруза зависит от сорта нефтепродукта, конструкции судна и его дедвейта. Существенное влияние на величину нефтеостатков оказывает эффективность работы СПГ. В среднем после каждого рейса количество остатков составляет около 1 % от дедвейта судна, а иногда и более.

Мойка танков от остатков нефтегруза является одной из наиболее трудоемких и длительных операций на танкерах. Все нефтяные танкеры, а также суда других назначений с танками для перевозки нефтепродуктов оснащаются системами мойки танков с переносными или стационарными моечными машинками, имеющими механический привод.

На любом нефтеналивном судне должна быть предусмотрена Подготовка грузовых танков газовозовмойка танков забортной водой (холодной, горячей) и система мойки с применением моющих химических препаратов. Нефтеналивные суда дедвейтом 20 тыс. т и более оборудуются, кроме того, стационарной системой мойки танков сырой нефтью. На этих танкерах должно быть предусмотрено ополаскивание их забортной водой после мойки сырой нефтью с последующей Судовые установки очистки нефтесодержащих водоткачкой нефтесодержащих вод в отстойные танки по зачистным или грузовым трубопроводам. Мойка грузовых танков производится по замкнутому или разомкнутому циклам.

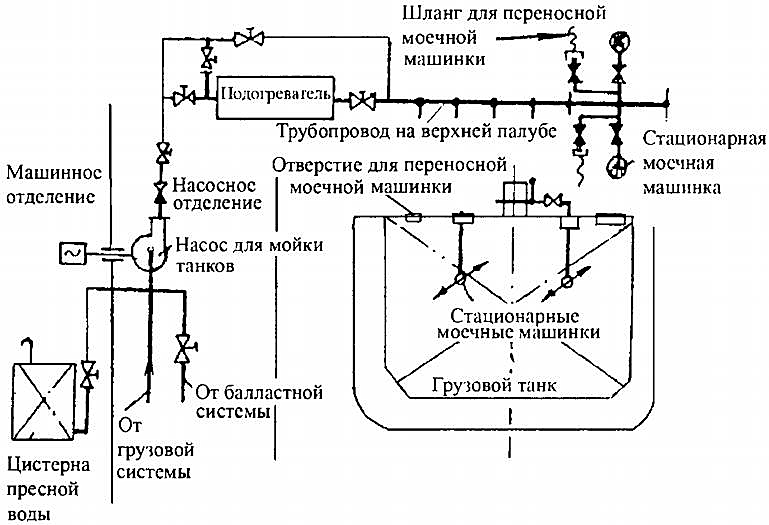

Из существующих различных технологий мойки танков наиболее распространенными являются (рис. 1) следующие:

- мойка горячей или холодной водой;

- мойка водой со специальными растворителями (химико-механизированная);

- мойка сырой нефтью.

При мойке и дегазации танка во время балластного перехода и приема чистого балласта операции выполняют в такой последовательности:

- мойка грузового трубопровода;

- мойка танков моечными машинками (обычно холодной водой);

- вентиляция танков.

Данная последовательность работ сохраняется во всех случаях, отличаясь лишь тщательностью вентиляции танков после мойки, качеством выборки ржавчины и тяжелых осадков нефтепродуктов. При этом ориентиром для доступа людей в танки без защитных средств и производства огневых работ является допустимая концентрация паров нефтепродуктов в воздухе не более 0,3 мг/л.

Моющая среда и остатки груза удаляются с использованием зачистной системы.

Для контроля эффективности зачистной системы предусматриваются индикаторы уровня и средства ручного замера уровня в танках. Если зачистная система оборудована эжекторами, то приборы для контроля их работы должны иметь манометры на входе и выходе рабочей жидкости и мановакууметр на всасывающем трубопроводе. Мойка грузовых танков (рис. 2) горячей водой обычно производится по замкнутому циклу.

При этом применяется многократное использование промывочной воды. По разомкнутому циклу мойка производится со сливом отстоя через два отстойных танка за борт. Мойку начинают сразу после выгрузки, чтобы не дать застыть битумным продуктам.

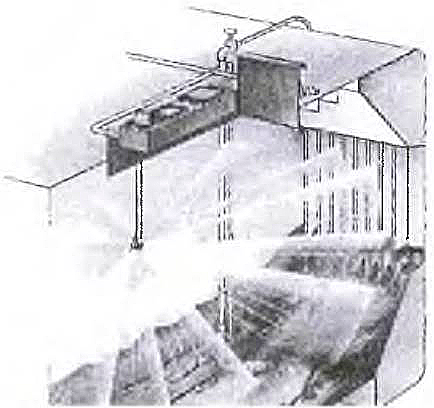

Последовательность мойки танков соответствует заранее разработанному на каждом судне плану. Переносные моечные машинки (рис. 3) подвешивают на тросах (несколько штук на один трос) на различных уровнях по высоте танка.

После мойки крышки люков и горловин грузовых танков оставляют открытыми для быстрого остывания и проветривания.

Механизированная мойка

Система механизированной мойки танков по замкнутому циклу состоит из зачистных насосов, подогревателей моечной воды, которые могут подогревать воду до 80 °С, зачистной системы, двух отстойных танков, Грузовое устройство нефтяного танкератрубопровода моечной воды. Мойка танков осуществляется переносными или стационарными моечными машинками, которые подключаются к трубопроводу моечной воды. Во время мойки вода движется по замкнутому контуру:

- отстойный танк;

- насос;

- водоподогреватели;

- моечные машины;

- замываемый танк;

- зачистная система;

- насос;

- отстойный танк.

Для лучшей очистки от нефтепродуктов вода в танках подогревается змеевиковыми подогревателями грузовой системы. Отстоявшиеся нефтепродукты всплывают и сливаются по трубопроводу в цистерну сбора нефтепродуктов. В качестве моечной воды используется забортная вода, которая одним насосом подаётся к моечным машинкам, а другим – из промывочной цистерны в отстойный танк. После его заполнения вода вытесняется в другой отстойный танк, после заполнения которого насос переводится на работу по замкнутому циклу.

Читайте также: Технологические операции на танкерах-газовозах

Система мойки танков может работать с применением моечных препаратов и одновременно обслуживать три-четыре машинки. При использовании двух отстойных танков система называется двухступенчатой, с использованием одного отстойного танка – одноступенчатой (на старых танкерах). Наиболее перспективной является трёхкаскадная система с использованием трёх отстойных танков. Увеличение размеров танкеров потребовало разработки новых принципов мойки танков на основе применения высоконапорных стационарных гидромониторов. Рабочей средой монитора является вода давлением 8 … 12 бар и расходом 160 … 190 м3/ч с подачей на расстояние до 40 м. Движение ствола монитора является врашательно-качательным, с частотой вращения до 2 об/мин. Привод осуществляется переносной установкой. Программу движением ствола можно выбирать в зависимости от участков танка (их загрязненности и сложности с точки зрения их обмыва). Эта система работает от грузовых насосов, причем один из них подает воду в систему через стационарно проложенную палубную магистраль к каждому гидромонитору, а другой откачивает воду из моющихся танков.

Мойка производится при закрытых люках на верхней палубе. Высоконапорная мойка должна производиться только в среде ИГ для предотвращения образования статического электричества (наиболее вероятная причина случившихся взрывов в танках во время мойки крупнотоннажных танкеров).

Недостатком мойки по замкнутому циклу является увеличение слоя эмульсии при многократной циркуляции и уменьшение эффективности мойки при ухудшении сепарации в Топливные системы судов морского флотаотстойном танке. Мойка по разомкнутому циклу осуществляется при сливе за борт отстоявшейся промывочной воды с контролем содержания в ней нефти.

Химико-механизированная мойка

Химико-механизированная мойка, являющаяся «закрытым» способом, обеспечивает:

- сокращение времени;

- снижение стоимости;

- улучшение условий труда;

- предотвращение загрязнения моря;

и является на сегодняшний день основным способом мойки.

Существует три варианта этой системы мойки:

- со специальными цистернами для моющего раствора, сбора и хранения отмытых нефтепродуктов;

- без специальных емкостей с использованием грузовых танков для приготовления раствора и отстоя;

- без специальной моечной системы (с использованием гибких шлангов для образования замкнутого цикла).

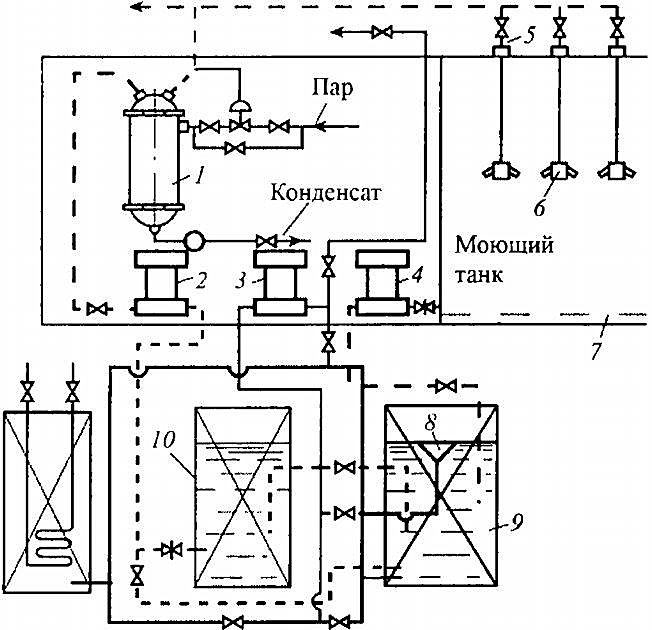

Схема одного из вариантов мойки данным способом приведена на рис. 4.

1 – подогреватель; 2 ,3, 4 – насосы; 5 – клапан; 6 – моечные машинки; 7 – зачистной трубопровод; 8 – воронка слива нефти; 9, 10 – цистерны

Она достаточно наглядна по составу оборудования. Последовательность операций мойки и зачистки излагается в инструкции по эксплуатации.

Системы очистки балластных вод

Все источники загрязнения моря, исходящие от судов, могут быть разделены на следующие группы:

- сточные воды, включающие стоки из туалетов, душевых, умывальных, ванных, прачечных и камбузов;

- нефтесодержащие Сточные системы морских судовсточные воды, которые в зависимости от происхождения могут быть разделены на следующие виды:

- льяльные воды машинных отделений;

- балластные воды топливных цистерн и грузовых танков;

- промывочные воды танкеров;

- твёрдые отходы, такие как:

- отходы камбуза;

- мусор;

- ветошь;

- бумага;

- картон;

- металлические и пластмассовые банки и коробки;

- сепарация и мусор из грузовых трюмов и т. п.

Для наливных судов существенным является предотвращение загрязнения окружающей среды, связанного с необходимостью приема больших объемов балласта.

Каждый год по всему миру на судах провозится более чем 10 млрд. т балластных вод, содержащих тысячи разновидностей морских животных и растений, которые оказывают негативное влияние как на окружающую среду, так и на здоровье человека. Возникает угроза для водной флоры и экономики, зависящей в данном случае от чистоты водной экосистемы. Прекратить транспортировку балластных вод невозможно, однако перевоз вредных морских организмов и болезнетворных микроорганизмов можно свести до минимума благодаря обмену морских глубинных вод и правильно подобранной очистке. Согласно Международной конвенции о контроле балластных вод и осадков и управлении ими от 2004 г. суда, использующие морскую воду в качестве балласта, должны к 2016 г. установить систему очистки балластных вод.

Great post.