Судовые топливные системы играют важную роль в обеспечении надежного и эффективного функционирования. Они отвечают за поставку, хранение и использование топлива, необходимого для работы двигателей. Они могут различаться в зависимости от типа судна, его назначения и использованных технологий.

В данном материале рассмотрим назначение и принципы работы судовой топливной системы.

Прием и хранение топлива на судне. Схемы приемоперекачивающих трубопроводов

Топливные системы судовых устройствТопливные системы предназначены для приема, хранения, перекачивания, очистки, подогрева и подачи топлива к тепловым двигателям и котлам, а также для передачи топлива на берег или на другие суда. Так как в СЭУ морских судов используют несколько сортов топлива, предусматривают самостоятельные трубопроводы для каждого из них, например, маловязкого (дизельного), средневязкого (газотурбинного, моторного) и высоковязкого (мазутов).

Проектирование и конструирование топливных систем осуществляют в соответствии с отраслевыми стандартами и Правилами Регистра РФ, в которых на основании опыта эксплуатации даются соответствующие рекомендации.

Приемоперекачивающий трубопровод выполняет следующие функции:

- прием топлива с берега или с другого судна;

- выдача топлива на берег или на другое судно;

- размещение топлива по запасным цистернам;

- перекачивание топлива в отстойные или расходные цистерны.

Указанные операции могут осуществляться одновременно с подачей топлива к двигателям и котлам.

Кроме того, приемоперекачивающий трубопровод имеет и другое, вспомогательное назначение. Его используют для выравнивания крена и дифферента судна при выполнении Безопасное проведение швартовых и грузовых операций на наливных судах в открытом морегрузовых операций и в аварийных ситуациях.

Прием топлива на судно осуществляется с помощью внесудовых средств с береговых или плавучих бункеровочных баз. Для этого на главной палубе или под нею прокладывают постоянный трубопровод с приемными отростками, выведенными к обоим бортам в специальные станции приема и выдачи топлива, отделенные от других помещений.

На судах валовой вместимостью 400 peг. т и более устройства для приема топлива и масла рекомендуется размещать в специальных помещениях (станциях). Допускается располагать эти устройства на открытых и свободных участках палуб в удобных для обслуживания местах, но в этом случае участки палубы должны быть обнесены комингсами или иметь стационарные емкости под приемными устройствами для сбора протечек нефтепродуктов.

На пассажирских судах наличие станции приема и выдачи топлива и масла обязательно.

Как правило, эти станции размещают в средней части судна, а на наливных судах (нефтяных танкерах, газовозах, химовозах и пр.) устройства приема и выдачи топлива и масла следует располагать в районе нахождения приемно-отливных патрубков грузового трубопровода. Эти места должны ограждаться комингсами или иметь стационарные емкости под патрубками.

Приемные станции или огороженные под приемными трубами участки палубы либо стационарные емкости оборудуют средствами осушения (клапанами, резьбовыми пробками и др.). Высота комингса входа на станцию или высота ограждения палубы, а также глубина стационарной емкости должна быть не менее 400 мм.

Станции приема и выдачи топлива могут служить одновременно и для приема других жидких грузов на судно, например, пресной и питьевой воды, смазочного масла; выдачи льяльных и сточно-фановых вод, грязного масла. Для этой цели должны быть предусмотрены соответствующие трубопроводы. Кроме того, к станциям подводится пожарная магистраль.

В станциях приема и выдачи топливный трубопровод должен быть поднят над главной палубой или над Ограждение открытых палуб фальшбортами, леерами и волноотбойниками и подвижные соединенияфальшбортом. На ряде специальных и речных судов, где нет возможности иметь топливоприемные станции, в местах, защищенных от попадания морской воды, устанавливают палубные втулки, которые снабжают сетками и герметичными крышками. Однако на морских судах применение палубных втулок для приема топлива недопустимо.

Рекомендуется к прочтению: Судовые топливные системы дизелей

Станции приема и выдачи топлива оборудуют фильтром предварительной очистки (или грязевой коробкой), измерительным устройством (нефтемером), а также термометрами и манометрами. Концевые присоединения приемных трубопроводов гостированы, а палубные втулки имеют нормализованные диаметры. В нерабочем состоянии приемные отростки труб должны быть надежно перекрыты задвижками, пробками или глухими фланцами.

Места расположения приемных устройств должны иметь эффективные средства связи (радио, телефон и пр.) с другими постами, обеспечивающими прием топлива и масла, и базой, подающей нефтепродукты на судно.

К устройствам для передачи топлива необходимо подводить сжатый воздух для продувки рукавов в топливную емкость перед отсоединением их.

С бункеровочных баз топливо подают закрытым способом по гибким погрузочным шлангам, которые крепят к приемным отросткам при помощи специального замка, струбцин или штуцеров (в зависимости от размеров шланга), обеспечивая полную герметизацию соединения. При приеме топлива через палубные втулки гибкие шланги крепят к переносному палубному фильтру, предварительно ввернутому в палубную втулку.

Основную магистраль приемного трубопровода рекомендуется проводить прямолинейно.

Если на судне используется несколько сортов топлив, то для каждого из них можно предусматривать автономные приемные и перекачивающие трубопроводы; допускается прием разных сортов топлива по единому трубопроводу.

Время приема полного запаса топлива на судно оговаривается заказчиком. Для ориентировочных расчетов и предварительного выбора сечения приемного трубопровода можно исходить из того, что оно не должно превышать 6-10 ч при приеме с любого борта судна. Для судов промыслового флота это время рассчитывают по интенсивности приема топлива, которая зависит от водоизмещения судна: 50 т/ч – до 1 200 т, 70 т/ч – при 1 200-1 900 т и 100 т/ч – свыше 1 900 т.

Прием топлива на судно является одной из ответственных операций. Поэтому станции приема топлива должны иметь надежные средства связи с другими постами, обеспечивающими его прием.

Во время приема топлива необходимо следить за заполнением цистерн запаса, чтобы не допустить перелива через головки воздушных труб.

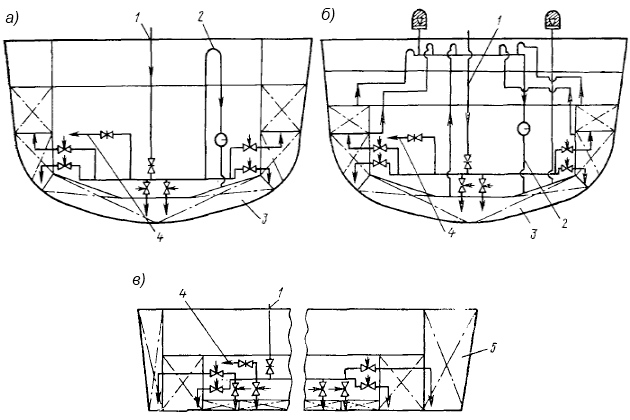

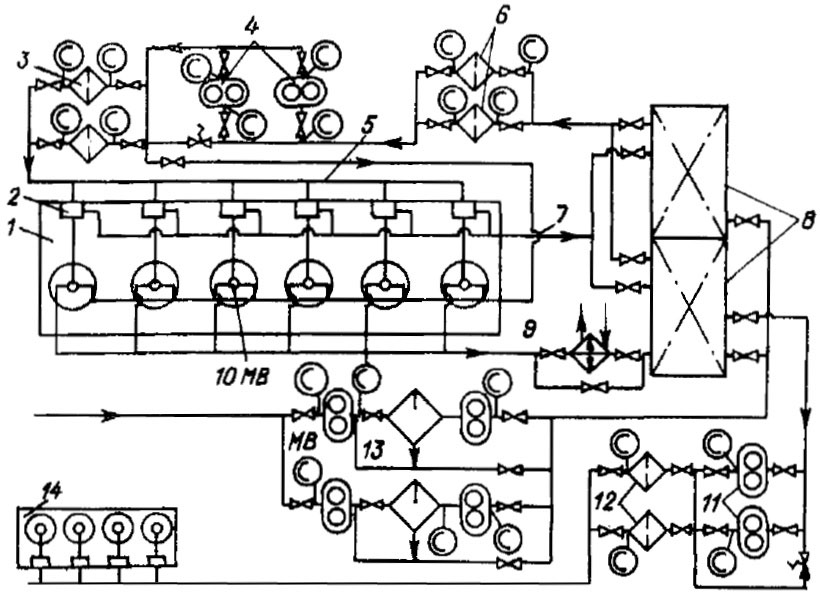

Для предотвращения перелива топлива через головки воздушных труб при его приеме (рис. 1) и перекачивании в процессе эксплуатации судна топливная система должна быть оснащена либо централизованным переливом (переполнительной трубой), либо переливными трубами из запасных и расходных цистерн в переливную цистерну, либо другим надежным средством, исключающим вылив топлива на палубу.

а – по переливным трубам; б – по воздушно-переливным трубам; в – по контрольным (высоким) цистернам.

1 – трубопровод от внесудовых средств; 2 – переливная труба; 3 – переливная цистерна; 4 – трубопровод к топливоперекачивающим насосам; 5 – контрольная цистерна

Переливные цистерны должны быть оборудованы световой и звуковой сигнализацией, срабатывающей при заполнении свыше 75 % их объема.

Контроль приема топлива может осуществляться одним из трех способов:

- по переливным трубам;

- по воздушно-переливным трубам;

- по контрольным цистернам.

Проектант разрабатывает инструкцию по бункеровке топлива применительно к каждому типу судна, в которой предписываются порядок и очередность заполнения топливных цистерн с указанием, какие сорта топлива могут приниматься на судно одновременно. Расписываются действия личного состава по управлению арматурой топливных цистерн. Инструкция предусматривает также специальные действия личного состава по возможности сокращения времени приема топлива.

Определяются примерный состав лиц, участвующих в Бункеровка судна и основные организационно-технические операциибункеровочных операциях, и выполняемые ими функции.

Для перекачивания топлива на судне предусматривают не менее двух топливоперекачивающих насосов с механическим приводом. Один из них является резервным, в качестве которого может служить и насос сепаратора. Топливоперекачивающие насосы должны быть оборудованы дополнительным средством остановки их из легкодоступных мест, находящихся вне помещений, в которых они установлены, для прекращения подачи топлива при чрезвычайных обстоятельствах, например при пожаре.

Топливная система является пожароопасным источником, поэтому топливные трубопроводы должны быть отделены от других трубопроводов. Они не должны прокладываться под:

- двигателями внутреннего сгорания;

- турбинами;

- газовыпускными трубопроводами;

- паропроводами;

- паровыми котлами.

Давление, развиваемое насосом, принимается 0,25-0,5 МПа в зависимости от условий его работы. Внутренние диаметры трубопроводов определяют расчетом для наихудших режимов работы системы при максимальных расходах. При выборе диаметров топливоперекачивающих трубопроводов следует стремиться к максимальному уменьшению массы и габаритов системы, а также к сокращению номенклатуры труб и арматуры на судне. Подача насосов высоковязкого топлива:

где:

- NeГД – мощность ГД, кВт.

Коэффициент рабочего времени насосов составляет 0,083-0,167. Подача топливоперекачивающего насоса должна быть достаточной, чтобы суточный расход топлива ЭУ на режиме максимального хода перекачивался за 1-1,5 ч. Рекомендуется предусматривать насосы для каждого сорта топлива. Перед насосами устанавливают фильтры грубой очистки.

Скорость движения топлива в трубах при приеме его от внесудовых средств принимают равной приблизительно 8 м/с, в приемном трубопроводе насосов и центробежных сепараторов – 2 м/с. Скорость перетекания топлива через перепускные клинкетные задвижки допускается 0,5-1,5 м/с.

Для хранения жидкого топлива на судне служат топливные цистерны, которые по конструкции делят на корпусные и вкладные. Корпусные цистерны образованы элементами корпусных конструкций:

- обшивкой;

- вторым дном;

- переборками судна.

Вкладные цистерны представляют собой самостоятельную сварную металлическую конструкцию. Размеры и форма определяются назначением и местом их установки на судне.

По назначению различают следующие судовые топливохранилища:

- цистерны основного запаса;

- аварийного запаса;

- расходные;

- отстойные;

- переливные;

- сбора нефтесодержащих остатков, а также шлама.

Цистерны основного запаса располагают в бортовых отсеках (не в районе МО), в междудонном пространстве, диптанках, а на некоторых судах – в фор- и ахтерпиках. Общая вместимость цистерн зависит от автономности плавания и определяется расчетом.

На судах последних лет постройки, использующих в СЭУ высоковязкие топлива, указанные цистерны стараются не размещать в междудонном пространстве. Весь основной запас топлива Конструкция двойного дна в районе скулы в судовом корпусехранят в диптанках выше двойного дна, в непосредственной близости от машинного отделения, что способствует уменьшению длины трубопроводов и сокращению потерь теплоты для поддержания необходимой температуры топлива в эксплуатации. Нарушение удифферентовки судна при ходе порожнем может препятствовать такому размещению основного запаса топлива.

Цистерны аварийного запаса топлива, не требующего подогрева, предусматривают на судах неограниченного района плавания и размещают вне двойного дна. Их вместимость должна быть не менее суточного запаса топлива на Энергетические установки плавучих доковэнергетическую установку при работе ее на полной мощности.

Расходные цистерны, служащие для хранения топлива, подготовленного для двигателя, располагают в бортовых отсеках, диптанках, а на специальных судах и в двойном дне (для дизельного топлива). Они могут быть изготовлены и вкладными. На судне с одним главным двигателем обычно устанавливают две расходные цистерны. Если главный двигатель работает на двух видах топлива (мало- и высоковязком), должны быть предусмотрены отдельные расходные цистерны для каждого вида топлива. Объем цистерн зависит от степени автоматизации судна (см. п. «Расходно-топливная система»).

На речных судах мощностью до 330 кВт цистерны расходного и запасного топлива совмещают и располагают в МО. Вместимость расходных цистерн определяют из условия хранения 6-8-часового расхода топлива.

Отстойные цистерны предназначены для предварительного отстоя топлива, во время которого из него выпадают твердые, частицы и осаждается вода. Их размещают вблизи расходных цистерн одинаковой с ними вместимости. Отстойные и расходные цистерны при работе двигателя могут быть подключены последовательно: когда топливо расходуется из первой, во второй осуществляется его отстой.

Переливные цистерны служат для приема в них топлива, переполняющего цистерны, расположенные выше двойного дна, при их заполнении или при перекачивании топлива из одних цистерн в другие. Переливные цистерны изготовляют корпусными и вкладными, но располагают на судне как можно ниже: в двойном дне или под настилом пола машинного отделения.

Вместимость этих цистерн зависит от выполняемой ими функции и должна быть не менее 10-минутной подачи топливоперекачивающего насоса. Если переливная цистерна используется и для приема топлива при аварийном опорожнении цистерн, расположенных в машинной шахте, ее вместимость должна быть достаточной для приема всего топлива из опорожняемых цистерн.

В цистерну сбора нефтесодержащих остатков следует отводить:

- утечки топлива и масла из поддонов механизмов, оборудования, образующиеся при бункеровке;

- утечки и сливы, предусмотренные конструкцией отдельных элементов топливной и масляной систем;

- загрязненные нефтепродукты после мойки механизмов;

- нефть, отделившуюся в сепараторе трюмных вод.

Вместимость цистерны (табл. 1) при проектировании определяется исходя из технических требований к оборудованию для утилизации или уничтожения (сжигания) нефтесодержащих остатков на борту судна в рейсе. Если на судне такого оборудования нет, минимальная вместимость цистерн для сбора нефтесодержащих остатков ориентировочно может быть принята в зависимости от водоизмещения судна (ОСТ 5.5064-83).

| Таблица 1. Вместимость цистерн на судне | |||||

|---|---|---|---|---|---|

| Полное водоизмещение судна, т | До 1 500 | 1 500-4 000 | 4 000-10 000 | 10 000-25 000 | 25 000-100 000 |

| Вместимость цистерн для сбора нефтесодержащих остатков, м3 | 1,2 | 3,0 | 4,5 | 7,5 | 9,0 |

Цистерна сбора нефтесодержащих вод предназначена для:

- отвода в нее отстоя из топливных и масляных цистерн;

- воды, отделившейся при сепарировании топлива и масла;

- слива от воронок пробных кранов и воздушных клапанов сепараторов трюмных вод;

- нефтесодержащих трюмных вод, накапливающихся за время стоянки судна в порту или пребывания судна в запретных для слива районах моря.

Вместимость цистерн сбора нефтесодержащих вод (табл. 2) принимается ориентировочно в зависимости от полного водоизмещения судна, а затем уточняется с заказчиком судна. Количество нефтесодержащих трюмных вод, накапливающихся в машинных помещениях судна за сутки, регламентировано ОСТ 5.5064-83.

| Таблица 2. Вместимость цистерн сбора нефтесодержащих вод в машинных помещениях судна | |||||||

|---|---|---|---|---|---|---|---|

| Полное водоизмещение судна, т | До 100 | 100-500 | 500-1 000 | 1 000-1 500 | 1 500-10 000 | 10 000-25 000 | 25 000 и выше |

| Количество нефтесодержащих трюмных вод, м3/сут | 0,1 | 0,1-0,4 | 0,4-0,8 | 0,8-2,0 | 2,0-7,0 | 7,0-12,0 | 12,0 и выше |

В цистерну для сбора шлама необходимо отводить шлам от центробежных сепараторов топлива и масла, остатки после очистки топливных и масляных фильтров. Минимальная вместимость цистерны для сбора шлама на судах, оснащенных гомогенизаторами, печами для сжигания шлама или другими средствами для его обработки, должна быть 1 м3 – для судов валовой вместимостью 400-4 000 peг. т или 2 м3 – более 4 000 peг. т.

Если на судах не предусмотрены средства для обработки шлама, вместимость цистерны можно определить по формуле:

где:

- С – суточное потребление топлива, т;

- Д – максимальная продолжительность рейса между портами, где шлам может быть сдан на берег, сут.

Топливные цистерны (отсеки) двойного дна отделяют от цистерн воды и масла коффердамами. Их следует располагать под котлами. Горловины цистерн, устанавливаемых на втором дне или палубах, где возможно скопление воды, должны иметь комингсы.

Цистерны запаса топлива оборудуют наполненными и приемными трубами с арматурой, воздушно-переливными трубами, устройствами для измерения уровня топлива, для обогрева (если они предназначены для высоковязких топлив), горловинами и внутренними трапами для доступа людей в цистерны.

Часто наполнительную и приемную трубы совмещают. В этом случае труба доходит почти до днища цистерны с таким расчетом, чтобы можно было выкачать максимальное количество находящегося в ней топлива и вместе с тем не принимать отстой воды и грязи, скапливающихся в цистерне. На нижний конец приемонаполнительной трубы не устанавливают защитную сетку и невозвратный клапан. Приемные трубопроводы междудонных цистерн должны быть снабжены арматурой, расположенной выше цистерн. Топливные цистерны должны оборудоваться трубами, но могут их и не иметь, если устройство топливных цистерн исключает возможность перелива топлива за борт при приеме и перекачивании топлива.

Расходные и отстойные топливные, а также масляные цистерны оборудуются переливными трубами, которые отводятся в нижерасположенные цистерны. На переливной трубе обычно устанавливают смотровое стекло или устройство, сигнализирующее о переливе жидкости.

Переливные трубы соединяют цистерны запаса топлива с переливной цистерной; их сечение должно быть больше на 1,25 площади сечения наполнительной трубы во избежание опрессовки цистерны во время ее заполнения с помощью насосов.

Воздушные трубы цистерн, размещенных в междудонном пространстве, и цистерн, стенки которых являются обшивками корпуса, а также ледовых и кингстонных ящиков должны быть выведены выше палубы переборок. Они выводятся из верхней части цистерны в местах, удаленных от наполнительного трубопровода, во избежание образования воздушных мешков. Поперечные цистерны должны иметь воздушные трубы у обоих бортов.

Воздушные трубы цистерн запаса обычно совмещают с переливными на начальном участке от цистерн, а затем они идут как самостоятельные трубы с выходом на верхнюю не заливаемую при волнении палубу. Выходные концы воздушных труб выполняют в виде колена с обращенным вниз или вбок отверстием. На них устанавливают пламяпрерыватели (сетки) и автоматически действующие запорные устройства поплавкового типа для предотвращения попадания воды в цистерну. Если воздушные трубы не имеют на конце колена, они заканчиваются специальной головкой, оборудованной запорным поплавком и пламяпрерывающей сеткой. Они выводятся выше палубы надводного борта на 760 мм и выше палубы надстроек на 450 мм. На судах типа река-море эти размеры могут быть уменьшены. Открытые концы воздушных труб топливных и масляных цистерн выводят на открытую палубу в удобные и безопасные в пожарном отношении места, а на вкладных масляных цистернах они могут выводиться в помещение.

Диаметр воздушных труб должен быть не ниже 50 мм.

Для измерения количества топлива в цистернах двойного дна обычно используют измерительные трубы с размеченными для каждой цистерны футштоками. Измерительные трубы цистерн, расположенных вне машинных отделений, выводятся на открытую палубу, а измерительные трубы междудонных цистерн, расположенных в районе машинного и котельного отделений, выводят над настилом машинного помещения и снабжают самозапорными клапанами, которые предохраняют судно от затопления через измерительные трубы в случае пробоин в корпусе в районе цистерн. Выходные концы измерительных труб следует располагать выше возможного уровня топлива в этих трубах при крене до 15° и дифференте до 5°. Кроме того, широко используются приборы дистанционного измерения уровня топлива в цистерне. Цистерны изготовляют герметичными.

К верхней части цистерн подводят трубопровод насыщенного пара давлением до 0,5 МПа, служащий для пропаривания перед очисткой и для тушения пожара в цистернах.

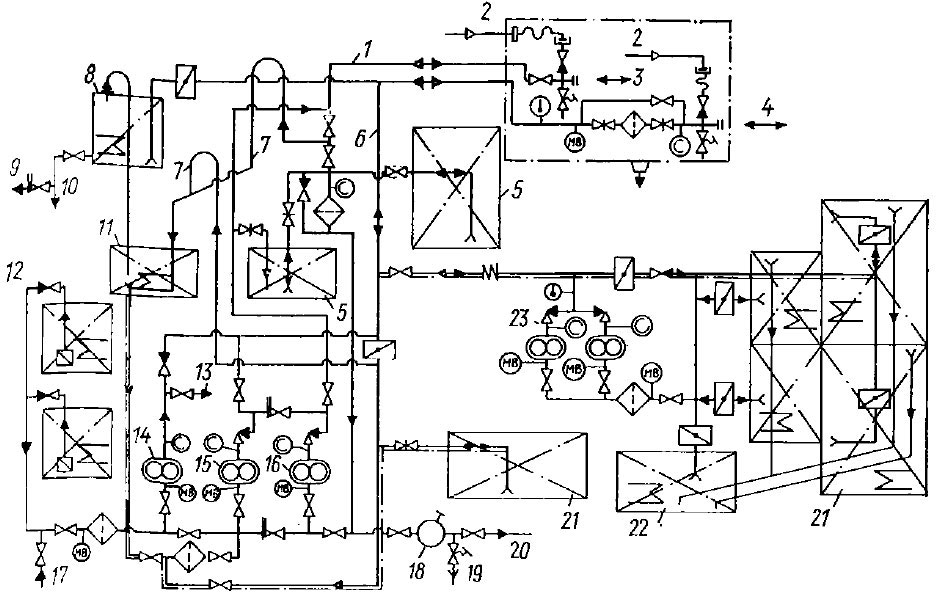

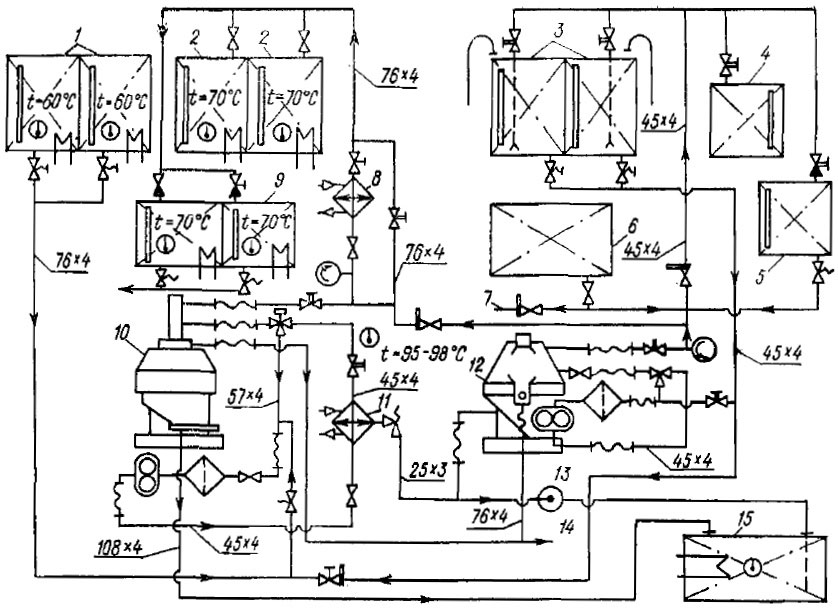

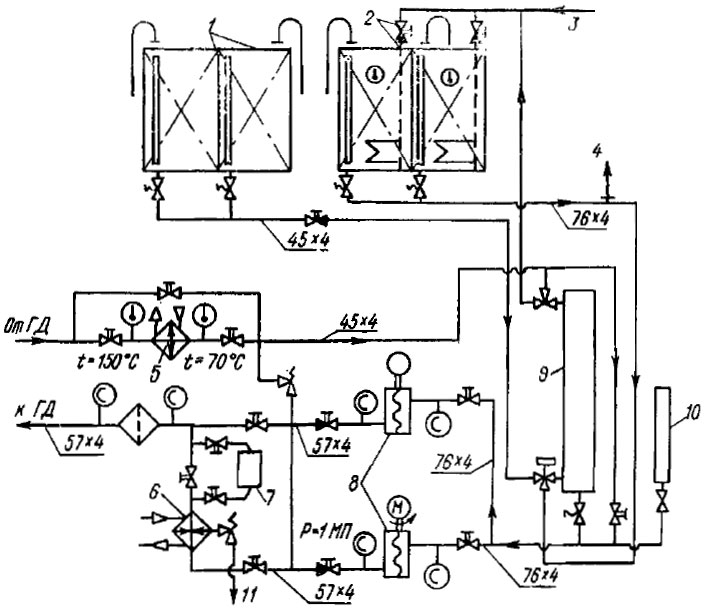

На рис. 2 показана принципиальная схема приема и перекачивания топлива дизельной установки.

1 – приемный трубопровод МВТ (57×4 мм); 2 – трубопровод продувания; 3 – прием и выдача МВТ; 4 – прием и выдача BBT; 5 – цистерна запаса МВТ; 6 – приемный трубопровод BBT (108×4 мм); 7 – переливной трубопровод; 8 – цистерна отстойная ВВТ; 9 – трубопровод к сепараторам; 10 – осушение в цистерну запаса ВВТ; 11 – цистерна переливная; 12 – цистерна нефтеотходов; 13 – выдача масла; 14 – насос перекачивания протечек топлива и масла; 15 – насос перекачивания ВВТ; 16 – насос перекачивания МВТ; 17 – трубопровод подвода отработанного масла; 18 – ручной насос; 19 – сливной трубопровод в цистерну нефтесодержащих вод; 20 – трубопровод подачи маловязкого топлива ДГ; 21 – цистерна запаса ВВТ; 22 – цистерна переливная ВВТ; 23 – топливоперекачивающие электронасосы (один резервный)

Прием топлива производится через станцию приема и выдачи топлива, которая оборудована отдельными приемными патрубками для мало- и высоковязкого топлива. На линии приема высоковязкого топлива (ВВТ) установлены фильтры грубой очистки, манометры и термометры, находящиеся непосредственно на станции. Приемные топливные патрубки снабжены отростками с невозвратно-запорными клапанами для продувания трубопроводов воздухом.

Приемная магистраль маловязкого топлива (МВТ) имеет только фильтр и манометр. Трубопроводы высоковязкого топлива снабжены спутниками для обогрева, в них вмонтированы компенсаторы температурных расширений.

Основной запас топлива хранится в цистернах запаса высоковязкого топлива. Цистерны ВВТ снабжены змеевиками для парового обогрева. Система оборудована переливными цистернами для ВВТ и МВТ, перекачивающими шестеренными насосами ВВТ, МВТ и протечек топлива. Перекачивание топлива из одних цистерн в другие, заполнение отстойной цистерны и выдача топлива осуществляется штатными топливоперекачивающими насосами по трубопроводам. Управление переключающей арматурой дистанционное (гидро- или пневмоприводом).

Группы цистерн основного запаса высоковязкого топлива, удаленные от станции приема, снабжены отдельным агрегатом перекачивающих насосов. На приемных магистралях насосов ВВТ установлены ФГО.

Осушение цистерн сбора нефтеостатков осуществляется шестеренным или ручным насосом, который также используется для заполнения расходной цистерны дизель-генератора маловязким топливом. Система оборудована трубопроводом для сбора протечек топлива.

Топливоподготовка

Топливоподготовка является важнейшей эксплуатационной операцией, улучшающей качество топлива. За период длительного хранения топливо в цистернах загрязняется продуктами коррозионного воздействия на металл цистерн и трубопроводов, а также обводняется в результате отпотевания и сообщения топливных емкостей с атмосферой через воздушные трубы, что приводит к изменению его физико-химических свойств. Вода в топливе снижает его качество и способствует коррозии материала цистерн, трубопроводов и топливной аппаратуры двигателей. Кроме того, попадая в прецезионные пары топливных насосов высокого давления, она вызывает их заклинивание, особенно при использовании дизельного топлива, обладающего слабым смазывающим свойством в отличие от мазутов. Содержание в топливе воды (до 2 %), находящейся в мелкодисперсном состоянии, по мнению некоторых специалистов, не оказывает вредного влияния на работу двигателей. Другие же, наоборот, считают, что ее присутствие в топливе вообще нежелательно. Согласно ГОСТ 305-82 (топливо дизельное) вода не должна содержаться в топливе, а в ВВТ она составляет 0,5 %.

Присутствие морской воды в топливе может привести к развитию бактерий и грибковых микроорганизмов, которые при определенных условиях являются источниками загрязнения Виды топливных фильтров и фильтрационных установок используемых на судовых дизеляхтопливных фильтров.

Чтобы обеспечить условия работы топливной аппаратуры и повысить ее надежность, необходимо улучшить качество топлива. С этой целью перед подачей к двигателям топливо предварительно обрабатывают.

В СЭУ различных типов и для топлив с разными характеристиками процесс подготовки их будет неодинаков. Менее требовательными к качеству топлива считаются главные котлы, работающие на остаточных мазутах и допускающие в топливе высокое содержание воды и механических примесей. Поэтому и система подготовки топлив у них относительно проста. Между тем использование в котлах низкокачественного топлива без достаточной его подготовки приводит к засорению и закоксованности топливных форсунок и способствует сажистым отложениям на его теплообменных поверхностях, что снижает надежность котлов и увеличивает трудоемкость обслуживания.

В установках с ДВС и ГТД, имеющими топливную аппаратуру с прецезионными плунжерными парами, необходима более тщательная предварительная обработка топлива. Результаты использования топлив на судах свидетельствуют о том, что экономически выгодным является удаление из них воды до «следов», а механических примесей до частиц размером 5 мкм (неорганических) и 7 мкм (органических).

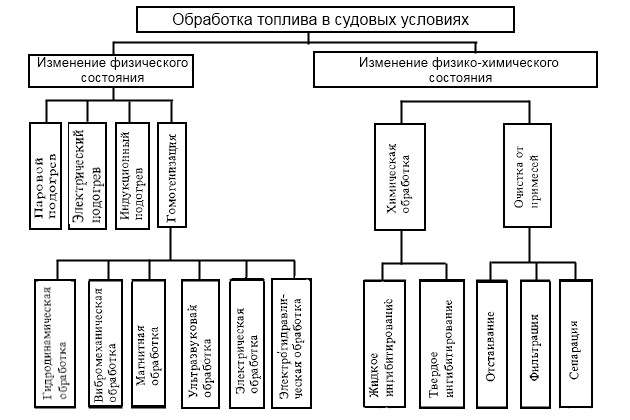

Применяемые на судах способы обработки топлив делятся на две основные группы:

- обеспечивающие изменение физического состояния топлива;

- обеспечивающие изменение физико-химического состава топлива.

Изменение физического состояния топлива может быть достигнуто его тепловой обработкой и гомогенизацией. Физико-химический состав топлива изменяют очисткой его от механических примесей, воды и химической обработкой, а также вводом присадок.

Классификация существующих способов обработки топлив приведена на рис. 3.

Тепловая обработка топлива заключается в его подогреве с целью повышения текучести, лучшей очистки от механических примесей и более эффективного распыла. Для подогрева топлива перед очисткой (сепарацией и фильтрацией) и перед подачей к двигателю обычно применяют подогреватели кожухо-трубного типа и реже пластинчатые подогреватели фирмы «Альфа Лаваль». Наибольшее распространение получили паровые подогреватели.

Обогрев топливных цистерн осуществляется с помощью паровых или водяных змеевиков, а в последнее время применяют и местный обогрев методом размыва (горячеструйный) – циркуляция топлива по замкнутому контуру через мощный подогреватель (ПТК-20В или ПТК-10В). Змеевики обогрева изготовляют из стальных труб и размещают в нижней части цистерн. Давление греющего пара принимают 0,4-0,5 МПа (но не более 0,7 МПа).

В цистернах высоковязкого топлива с положительными температурами застывания необходимо предусматривать плоские змеевики по всему днищу цистерн, при топливах меньшей вязкости можно ограничиваться устройством змеевиков местного подогрева в районе расположения приемных патрубков. Метод горячего размыва топлива позволяет упростить оборудование цистерн, уменьшить их материалоемкость, не снижая эффективности подогрева. На протяженных трубопроводах высоковязкого топлива обычно устанавливают паровые спутники, представляющие собой паропровод небольшого диаметра, уложенный на топливный трубопровод и вместе с ним заизолированный. На коротких трубопроводах высоковязкого топлива могут устанавливаться спутники с электрическим обогревом.

Однако опыт эксплуатации показывает, что при рациональной компоновке элементов расходно-топливного трубопровода на некоторых коротких участках вполне можно обходиться без паровых спутников и поддерживать необходимую температуру и вязкость тяжелого топлива. Это достигается прежде всего тем, что расходные цистерны располагают в МО в непосредственной близости от главного двигателя, а также установкой топливоподогревателей после топливоподкачивающего насоса перед топливными насосами высокого давления.

Вязкость топлива, поступающего к Способы управления главным СДВСглавному двигателю, поддерживается, как правило, автоматически действующим вискозиметром. Поддержание температуры топлива в коротких трубопроводах обеспечивается их изоляцией и температурой в МО не ниже 15 °С.

Отказ от дополнительной системы спутников приводит к упрощению топливной системы и уменьшению трудозатрат на ее обслуживание, что важно в связи с тенденцией сокращения численности обслуживающего персонала машинной команды.

Топливо средне- и высоковязких сортов является компаундированным, т. е. смесью дистиллятов с остаточными продуктами переработки нефти. Остаточные тяжелые компоненты содержат значительное количество смол, асфальтенов, карбенов и карбоидов. Смолы обладают высокой поверхностной активностью и имеют склонность концентрироваться вокруг асфальтенов или их групп, глобул воды, карбенов и карбоидов, образуя оболочку.

Подобные сгущения в топливе в процессе сепарации переходят в отходы, вызывают быстрое засорение фильтров и зависание плунжеров топливных насосов, поэтому при сепарировании высоковязкого топлива потери доходят до 3%.

Вместе с этим возникает проблема хранения на судне топливного шлама, особенно при невозможности его сжигания в СЭУ.

Избежать больших потерь топлива можно, если его сделать однородным и в нем не будет содержаться крупных механических частиц. Такое гомогенное топливо без отходов можно подать через форсунки для горения. Для этого необходимо разрушить желеобразные сгущения, освободить асфальтены, глобулы воды, карбены, карбоиды и другие механические примеси от смолистой «шубы», равномерно распределив смолы в топливной среде. Это достигается гомогенизацией топлива, которая разрушает смолистые образования, присутствующие в топливе в виде пленок, желеобразных сгущений, мазеобразных агломератов Водотопливная эмульсия и ее преимущества при использовании в дизельных двигателяхводотопливных эмульсий и др.

Читайте также: Топливные системы высокого давления в судовых двигателях

Гомогенизация характеризуется гидродинамическим возмущением топливной среды, в результате которого в ней возникают кавитационные зоны. При кавитации происходит «захлопывание» кавитационных каверн, что сопровождается мощными гидравлическими ударами, способными разрушить не только желеобразные сгущения, но и твердые агломераты.

После такой обработки топливо становится гомогенным (однородным). Смолы равномерно распределяются в топливной среде, механические примеси освобождаются от смолистой «шубы», глобулы воды диспергируются. Топливо фильтруется с минимальными потерями горючей части, более полно сгорает и не вызывает засорения топливной аппаратуры двигателей.

Известно несколько способов гомогенизации, каждый из которых имеет свои преимущества и недостатки. Наибольшее распространение получил гидродинамический способ Гомогенизация и методы топливоподготовки для судовых дизелейгомогенизации топлив. Он основан на резком снижении давления (предварительно сжатого топлива до 15-25 МПа) путем его редуцирования. Благодаря гомогенизирующему эффекту, возникающему при редуцировании давления, асфальтосмолистые образования разрушаются и равномерно распределяются в топливной среде. Гидродинамическая обработка топлива по своему характеру подобна процессу распыливания топлива в форсунках. Она может осуществляться в гомогенизаторах плунжерного или роторного типа.

Вибромеханическая обработка топлива основана на использовании кавитационных явлений, возникающих при вибрации пружины. Витки пружины прямоугольного сечения при ее вибрации в топливной среде создают резкие локальные зоны разрежения и повышения давления. В результате образуются кавитационные зоны, в которых происходит разрушение асфальтосмолистых образований. Преимуществом такого способа обработки следует считать простоту устройства гомогенизатора и отсутствие высокого предварительного сжатия топлива.

Способы электрической и магнитной гомогенизации топлива базируются на создании электрокавитации путем изменения характеристик электрического и магнитного полей. Эти способы обработки топлив недостаточно изучены и пока не используются. Однако есть основания считать, что они найдут применение в Системы топливоподготовки дизелей работающих на тяжелых топливахсистемах топливоподготовки, особенно в сочетании с другими известными способами (химическим, сепарацией, фильтрацией и др.).

Ультрозвуковая обработка топлива состоит в использовании ультразвуковых колебаний, создаваемых в топливной среде для гомогенизации. Этот способ находится в стадии разработки и опытных исследований. На практике известно использование ультразвуковой обработки топлив при их смешении, например в смесителе-дозаторе типа УЗГСФ-500.

Таким образом, гомогенизаторы пригодны к использованию на судах в системе топливоподготовки и резко сокращают потери топлива. Однако конструктивно почти все они сложны, работают при высоких давлениях топлива, требуют затрат больших мощностей и имеют малую производительность при значительной массе аппарата. Кроме того, клапанные гомогенизаторы имеют недостаточную надежность деталей, находящихся под высоким давлением, малый срок службы шпиндельных клапанов, плунжеров насоса и гомогенизирующих клапанов и высокую стоимость быстроизнашивающихся узлов.

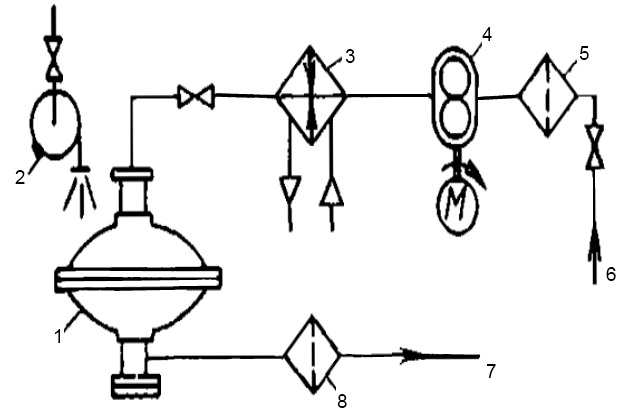

В наибольшей степени предъявляемым требованиям отвечает система топливоподготовки с аппаратом вихревого слоя ABC-100, применяемая на российских судах и, в частности, на танкере «Фридрих Цандер». Схема такой установки показана на рис. 4.

1 – аппарат АВС-100; 2 – вентилятор; 3 – топливоподогреватель паровой; 4 – насос; 5 – ФГО; 6 – топливо из отстойной цистерны; 7 – топливо в расходную цистерну; 8 – магнитный фильтр

Топливо из отстойной цистерны принимается топливоподкачивающим насосом и подается через подогреватель в аппарат ABC-100, где гомогенизируется. После гомогенизации оно поступает через магнитный фильтр в расходную цистерну. Такой аппарат способен обработать 5-6 м3/ч мазута с предварительным подогревом его до 80-85 °С.

Преимущества применения аппарата АВС-100, как показывает практика, заключаются в том, что:

- полностью исключены потери горючей массы топлива;

- трудоемкость обслуживания не более 4 чел.-ч в месяц;

- отсутствуют движущиеся части;

- имеется возможность работы в автоматизированном режиме;

- малая энергоемкость;

- сравнительно небольшая стоимость (на уровне одного центробежного сепаратора).

Обработка экспортного мазута показала, что 75 % механических примесей и асфальтосмолистых включений дробится до размера 1 мкм и менее, а остальные 25 % – до 3-5 мкм.

Недостатком аппарата, как и других гомогенизаторов, является то, что механические примеси при обработке из топлива не удаляются, а только измельчаются. Поэтому при работе на топливе с большим содержанием механических примесей неорганического состава возможен повышенный износ цилиндропоршневой группы двигателя и плунжерных пар насосов высокого давления. Там, где это возможно, более целесообразно топливоподготовку для главных двигателей осуществлять с помощью центробежных самоочищающихся сепараторов, а нефтеостатки гомогенизировать и сжигать во вспомогательных котлах или в инсинераторах.

Таким образом, гомогенизация топлива находит достаточно широкое применение на судах, так как она позволяет:

- снизить нагарообразование в камерах сгорания и на деталях топливной аппаратуры двигателей;

- уменьшить удельный расход топлива на установку за счет более полного его сгорания;

- резко сократить расходы топлива при топливоподготовке;

- уменьшить трудозатраты на обслуживание системы топливоподготовки, повысить ее надежность

- улучшить санитарно-гигиенические условия труда обслуживающего персонала.

Отстаивание топлива является предварительным способом его очистки. Процесс отстаивания заключается в осаждении на дно цистерны под воздействием гравитационных сил механических примесей и воды, содержащихся в топливе. Отстаивание эффективно только при использовании топлив невысокой вязкости (12-20 мм2/с). Основные характеристики дизельного топлива, влияющие на его качествоВязкость топлива в цистерне изменяют его подогревом.

Цистерны предварительного отстоя должны быть хорошо изолированы и оборудованы комплектом нагревательных элементов, обеспечивающих быстрое достижение необходимой температуры. В МО рекомендуется иметь две отстойные цистерны или одну цистерну с двумя отсеками, размеры каждого из которых обеспечивают нагрев и осаждение топлива в течение 24 ч.

Как правило, температура подогрева топлива в цистернах не превышает для моторных топлив 40 °С, для мазутов – 70-80 °С.

Фильтрация топлива позволяет улучшить его по тонкости очистки от механических примесей в зависимости от требований эксплуатации. Опыт эксплуатации показывает, что загрязнение дизельных топлив составляет 400-600 г/т. Загрязнения распределяются следующим образом: 60-70 % – неорганические вещества (почвенная пыль, продукты коррозии емкостей и трубопроводов, продукты износа перекачивающих средств) и 30-40 % – органические (асфальтосмолистые вещества окислительной полимеризации нестабильных топлив).

Количество загрязнений в топливе перед подачей его в двигатель не должно превышать 0,05 %, т. е. механические примеси практически должны отсутствовать. Для очистки топлив применяют соответствующие материалы и конструкции. Конкретные технические требования к топливным фильтрам дизелей изложены в ГОСТ 14146-79.

С целью обеспечения непрерывной очистки топлива в системе устанавливают сдвоенные или строенные фильтры, в которых фультрующие патроны работают попеременно (загрязненный патрон отключается для его очистки), или применяют автоматические самоочищающиеся обратным потоком фильтрующей жидкости фильтры. На судах зарубежной постройки широко применяются фильтрационные установки самоочищающегося типа, способные освобождать топливо не только от механических примесей асфальтосмолистых отложений, но и от воды.

Фильтрационные установки стали конкурировать даже с сепараторами. Достоинство фильтрационных установок заключается в их периодической или непрерывной очистке фильтрующих патронов, применении новых эффективных материалов для них и высокой степени автоматизации. Наибольшее распространение получили фильтрационные установки зарубежных фирм «Винслоу», «Софранс», «Скаматик» и др.

Сепарирование топлива является наиболее распространенным и эффективным способом очистки топлив от механических примесей и воды. При этом используется принцип расслоения жидкостей различных плотностей или жидкости и взвешенных в ней частиц под воздействием центробежных сил, возникающих при вращении барабана (центробежные сепараторы).

Центробежные сепараторы обеспечивают удаление примесей неорганического происхождения с размерами частиц 5 мкм и менее и органического происхождения 7 мкм и менее, а также воды (до следов). Потери горючей части топлива вместе с отсепарированной водой и осадком при удалении не превышает 1 % при очистке МВТ и 3 % – при очистке мазутов.

Критерием для выбора типа сепаратора считается количество примесей, подлежащих удалению из топлива. Самоочищающиеся сепараторы с поршневыми подвижными затворами (типа РХ, CNS, МАРХ) эффективны при очистке топлив с содержанием примесей 0,03-0,4 %. При содержании примесей 0,05-2 % и более предпочтительнее сепараторы с непрерывным удалением разжиженного шлама (типа «Гравитрол»).

Наиболее распространенными и эффективными на судах являются Судовые сепараторы фирмы Альфа-Лавальсепараторы фирмы «Альфа Лаваль».

Эффективность работы сепараторов снижается с увеличением плотности топлив. Так, для удовлетворительного сепарирования в обычных сепараторах плотность тяжелых топлив не должна превышать 990 кг/м3 при 15 °С. Максимальная разность плотности топлива и воды наблюдается при 80-90 °С. Для очистки топлива большей плотности необходимо применять специальные сепараторы. За рубежом создана специальная система очистки тяжелых сортов топлива предельной плотности 1 010 кг/м3 при 15 °С – АЛКАП. В нее входят новые сепараторы ФОПКС, не имеющие гравитационных дисков.

В зависимости от способа настройки сепаратор может работать как Сепараторы топлива и маслакларификатор (отделение твердых частиц из топлива) или как Сепараторы топлива и маслапурификатор (сепарация воды и отстоя, причем вода непрерывно удаляется из барабана). При обработке низкосортного тяжелого топлива сепараторы обычно подключаются последовательно: пурификатор за кларификатором. Это обеспечивает необходимое качество очистки топлива.

Вместо сепараторов в системе можно применять специальные фильтры или фильтрационные установки, отделяющие механические примеси и воду с той же эффективностью, как и сепараторы. Для каждого сорта топлива рекомендуется применять не менее двух таких фильтров.

Сепарирование высоковязкого топлива ведут саморазгружающимися сепараторами, а маловязкого топлива – саморазгружающимися и несаморазгружающимися сепараторами.

Автоматическая очистка барабанов сепараторов осуществляется периодически. При обработке тяжелых топлив вязкостью 120-380 мм2/с при 50 °С сепаратор следует опорожнять через 2-4 ч его работы. Для топлив более высокой вязкости (до 600 мм2/с при 50 °С) время интервала между автоматическим удалением осадка сокращается до 1-2 ч.

Самоочищающиеся сепараторы российского производства марки СЦС-3 применяются для очистки маловязких топлив и мазутов (не тяжелее М40), а также смазочного масла. Согласно Правилам Регистра РФ в системе топливоподготовки необходимо установить не менее двух сепараторов для ВВТ и один сепаратор – для МВТ. Сепаратор МВТ резервируется одним из сепараторов ВВТ.

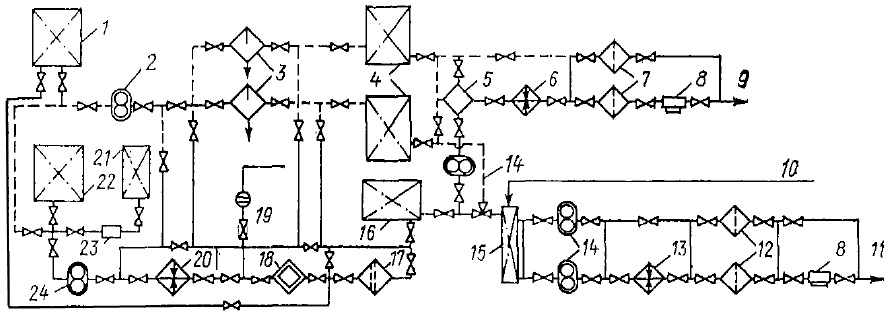

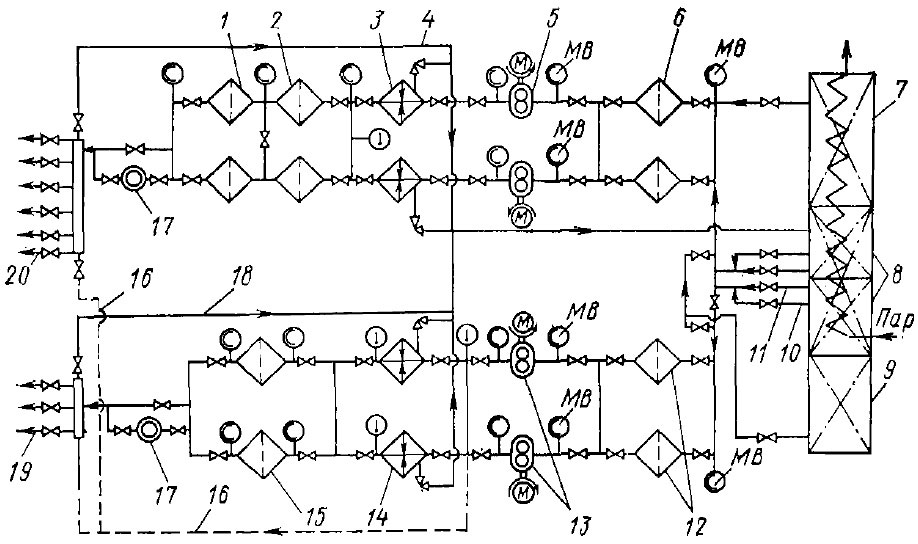

Схема включения сепараторов в систему топливоподготовки дизельной СЭУ мощностью 25 МВт показана на рис. 5.

1 – цистерны отстойные ВВТ; 2, 3 – цистерны расходные ВВТ, МВТ соответственно;

4 – цистерна МВТ розжига котлоагрегата; 5 – цистерна расходная МВТ ДГ; 6 – цистерна запасно-отстойная МВТ; 7 – осушение цистерны; 8 – охладитель топлива; 9 – цистерны расходные котлоагрегата; 10, 12 – сепаратор ВВТ и МВТ соответственно; 11 – подогреватель топлива; 13 – фонарь смотровой; 14 – в цистерну нефтесодержащих вод; 15 – цистерна отходов сепарации топлива и масла

Она предусматривает сепарирование мало- и высоковязкого топлива (до 350 мм2/с). В ее состав входят один сепаратор МВТ и три – ВВТ (на рисунке показан один). Сепараторы ВВТ могут подключаться в системе параллельно и последовательно. Один из них является резервным, он же резервирует и сепаратор МВТ.

В цистернах ВВТ предусмотрены змеевики для обогрева. Во время работы системы поддерживается температура топлива в расходных цистернах 70 °С, в отстойных – 60 °С. Перед сепаратором оно подогревается в штатном подогревателе до 95-98 °С, а затем подается в расходные цистерны через охладитель, где температура снижается до 70 °С. Трубопровод ВВТ оборудован паровым спутником. Изоляция парового и топливного трубопроводов выполнена совместной.

Химическая обработка топлива заключается в введении в него присадок. Она необходима для уменьшения потерь топлива вследствие выпадания из него осадка.

В ДУ и ГТУ наиболее чувствительными к физико-химическому составу топлива и его физическому состоянию являются прецезионные пары топливных насосов и распылители форсунок, от работы которых зависит полнота сгорания топлива и нормальная эксплуатация двигателей.

Для обеспечения надежности топливной аппаратуры снижают общее содержание в топливе механических примесей, удаляют из него частицы размером, превышающим зазор в прецезионных парах, и повышают дисперсность асфальтосмолистых веществ и глобул воды.

Топливоподготовку рекомендуется проводить комплексно, начиная от приема топлива на судно и кончая подачей его в двигатель. В связи с этим систему топливоподготовки можно условно разделить на четыре участка:

- приема топлива на судно;

- длительного хранения топлива (цистерны и трубопроводы перекачивания топлива с насосами);

- комплексной обработки топлива и суточного хранения в отстойно-расходных цистернах;

- подготовки топлива перед подачей в двигатель.

Для удобства монтажа каждый участок желательно компоновать в виде отдельного блока (модуля) с включением в него механизмов, аппаратов и приборов, расположенных на едином фундаменте.

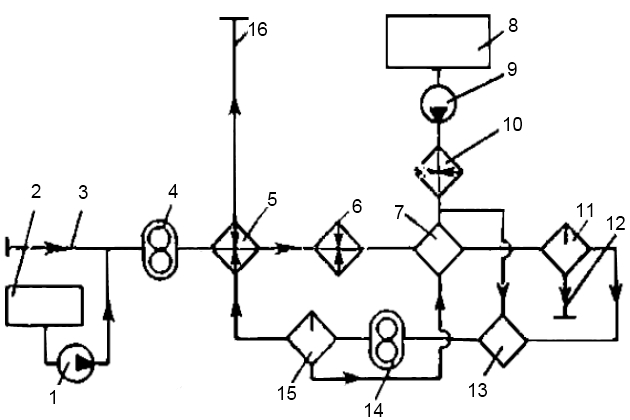

Система топливоподготовки для дизельных судов показана на рис. 6.

1 – цистерна маловязкого топлива; 2, 24 – топливоперекачивающие насосы; 3 – сепаратор; 4, 18 – расходные цистерны маловязкого топлива; 5 – эжекционно-смесительное устройство; 6, 13, 20 – подогреватели; 7, 12 – контрольные фильтры; 8 – регуляторы вязкости; 9 – топливный трубопровод в ТНВД вспомогательного дизеля; 10 – проточный трубопровод от ТНВД; 11 – трубопровод к ТНВД ГД; 14 – топливоперекачивающие насосы; 15 – смесительная колонка (емкость); 16 – расходная цистерна высоковязкого топлива; 17 – фильтрационная установка; 18 – гомогенизатор; 19 – ротаметр; 21 – цистерна многофункциональных присадок; 22 – цистерна высоковязкого топлива; 23 – дозатор; 24 – насос ВВТ

Комплексная обработка топлив высокой вязкости позволяет поддерживать в чистоте емкости для хранения и трубопроводы, исключая образование в них отложений. ГТД могут работать на высоковязких топливах. При этом требуется его обработка с целью удаления солей и нерастворимых осадков.

Как отмечалось в статье «Топлива, масла и другие рабочие среды судовых энергетических установокТопливная система СЭУ», ванадиевые соединения вызывают высокотемпературную коррозию проточной части газовых турбин. Поэтому применяют ингибитирование ванадия добавлением присадки из магниевых соединений. Масса магния должна в три раза превышать массу присутствующего в топливе ванадия. При такой пропорции из пятиокиси ванадия образовываются ванадаты магния, которые имеют достаточно высокую температуру плавления и поэтому проходят через турбину, не отлагаясь и не вызывая тем самым коррозию.

Многие дизелестроительные фирмы осуществляют производство средне- и малооборотных дизелей, приспособленных для сжигания сверхвысоковязких топлив (380-700 мм2/с). С этой целью фирмы разработали специальные системы топливоподготовки закрытого типа. Их особенность (в отличие от систем топливоподготовки открытого типа) заключается в том, что они дополнительно оборудованы специальным блоком подачи топлива, который позволяет поддерживать повышенное давление во всей топливной системе. Это предохраняет наступление кипения и образования паров и газов в топливе при температуре 130-150 °С, поддерживаемой в системе с целью получения необходимой вязкости низкосортных тяжелых топлив.

Будет интересно: Топливные системы низкого давления и принцип использования на судовых дизелях

Если подогревать топливо до таких температур в открытой системе топливоподготовки, произойдет вскипание легких фракций, что приведет к потерям топлива (иногда до 7 %). Однако вязкость широко применяемых топлив на флоте пока не превышает 380 мм2/с и в ближайшее время значительного ухудшения топлива, видимо, не произойдет. В связи с этим применение закрытых систем топливоподготовки ограничено.

Стремление получить экономию в использовании топлив на судах привело к разработке концепции о применении единого топлива для главных и вспомогательных двигателей. Появился ряд предложений о сжигании топливных смесей мало- и высоковязких сортов, а также мазутов в дизель-генераторах. Это должно было привести к снижению затрат на топливо за счет большой разности цен МВТ и ВВТ. Однако перевод дизель-генераторов на работу с маловязких топлив на худшие сорта неизбежно приводит к снижению надежности, ресурса и увеличению затрат на техническое обслуживание и ремонт.

Цены на нефтепродукты на мировом рынке упали в 2-3 раза. Намечается отказ от использования единого топлива для главных и вспомогательных дизелей.

Российский флот использует, в основном, высококачественное топливо, например экспортный мазут +10, который по стоимости дороже мазута М40 (330 мм2/с) всего на 50 коп. за 1 т. Использование сверхвязкого топлива экономически лишено смысла, поскольку его потери при сепарировании (до 3 %) превышают выигрыш в стоимости (1 %). Высокая плотность сверхвысоковязких топлив, приближающаяся к плотности воды, затрудняет его очистку в центробежных сепараторах. Следовательно, для повышения качества обработки топлива необходимо устанавливать специальное оборудование для его очистки и обогрева, что приведет к дополнительным затратам и увеличению расхода на техническое обслуживание.

Необходимо учитывать, что сверхвязкое топливо содержит больше вредных веществ, способствующих повышенному износу деталей ДВС, и снижает их ресурс.

Считается экономически оправданным использование в судовых средне- и малооборотных двигателях высоковязких мазутов вязкостью 180-200 мм2/с (например, мазут 12 или экспортный +10).

Промывка топлив и приготовление водотопливных эмульсий

Как отмечалось в статье «Топливная система СЭУ Топлива, масла и другие рабочие среды судовых энергетических установок», наличие в топливе солей различных металлов, прежде всего натрия, отрицательно сказывается на эффективности и сроке службы двигателей и котлов. Обессоливание жидкого топлива осуществляют промывкой его пресной водой, в результате чего соли (натрия, калия и кальция), находящиеся в топливе, растворяются в воде.

Затем из топлива выделяют водный раствор солей. При промывке из топлива кроме солей удаляют и некоторое количество свинца и ванадия, а также твердый осадок и другие элементы, вызывающие золоотложение и коррозию в топливной системе.

Одноступенчатая промывка и сепарирование обеспечивает снижение содержания Na с 75 млн-1 до 5 млн-1, а двухступенчатая – до 0,3-0,5 млн-1.

При двухступенчатой промывке и сепарировании применяются два сепаратора, работающие в режиме пурификации. Перед каждым сепаратором устанавливают смеситель топливо – вода обычно гидравлического типа; в первый смеситель подают 3-5 % чистой воды и 2-5 % воды из второй ступени сепарации, а во второй смеситель – 2-5 % чистой воды. Общий расход воды составляет 5-10 % расхода топлива. Воду для смешения с топливом подогревают до температуры сепарируемого топлива. Продолжительность контакта топлива с водой не менее 3 мин.

Для отделения сепарированием промывочной воды от топлива вводятся деэмульгаторы, например: ОЖК (0,2 % расхода топлива), третолит DS424 (0,03 %) или прохалит (0,02 %).

На рис. 7 приведена принципиальная схема двухступенчатой промывки топлива.

В трубопровод 3 отстоявшегося топлива из цистерны деэмульгатора 2 дозерным насосом 1 подается небольшое количество деэмульгатора. Насосом 4 топливо направляется в топливные подогреватели 5 и 6 и далее в смеситель 7, в который также подводится из цистерны 8 с помощью насоса 9 подогретая в теплообменном аппарате 10 промывочная чистая вода и вода из сепаратора второй ступени. Смесь топливо-вода-деэмульгатор поступает в сепаратор первой ступени 11, шлам из которого по трубопроводу 12 сбрасывается в цистерну, а топливо поступает в смеситель второй ступени 13, где смешивается с чистой подогретой водой. Насос 14 подает смесь в сепаратор второй ступени 15. Из сепаратора вода идет в смеситель 7, а топливо после охлаждения в теплообменном аппарате 5 поступает через трубопровод 16 в расходную цистерну.

Известен положительный опыт применения водотопливных эмульсий в ГТД, ДВС и котлах. Так, в судовом ГТД FT4 фирмы «Турбо Пауэр» эмульсия приготавливается в гомогенизаторе фирмы «Гаулин», который располагается непосредственно перед ГТД. Перед гомогенизатором вводится водорастворимая антиванадиевая присадка и 6 % воды. Размер глобул воды после гомогенизации составляет около 5 мкм.

Как показали исследования, проведенные в НИИВТ, ЛИВТ и других организациях, использование водотопливной эмульсии в судовых ДВС повышает их экономичность (благодаря увеличению скорости выгорания топлива, а следовательно, и существенному повышению среднеинтегральной температуры цикла), снижает дымность, температуру и токсичность выпускных газов, а также позволяет значительно (на 15-20 %) форсировать дизель и организовать его работу на ВВТ взамен МВТ без каких-либо переделок двигателя. Вместе с тем применение эмульсий вызывает более жесткую работу двигателя, рост тепловой и механической напряженности в его узлах и деталях.

Исследования эффективности сжигания водотопливных эмульсий в различных котлах с паровыми, паромеханическими, механическими и Форсунки судовых топливных насосов высокого давленияротационными форсунками показали, что выгорание основных горючих компонентов (CH4, H2 и CO) происходит в 1,5 раза быстрее благодаря увеличению концентрации активных радикалов O, OH, H в зоне реакции. Кроме того, сокращается общая длина факела, снижается максимальная его температура на 50 °С, уменьшается образование и выброс токсичных продуктов:

- оксидов азота на 20-55 %;

- сажистых частиц на 50-80 %;

- оксида углерода на 85-99 %;

- полициклических ароматических углеводородов на 60-90 %.

В котлах иногда используются эмульсии с содержанием воды до 10-15 %. При этом возможно незначительное повышение КПД котла за счет уменьшения коэффициента избытка воздуха. С увеличением содержания воды до 20 % КПД снижается на 0,6-1,7 %.

Приготовление эмульсии на судне возможно циклическим или непрерывным методом. При циклическом приготовлении эмульсии она накапливается в цистерне, откуда при необходимости подается к двигателю. Этот метод применяют при эпизодическом использовании эмульсии. Его недостатком является установка дополнительного оборудования для поддержания стабильности эмульсии. При непрерывном получении эмульсии ее направляют непосредственно к топливным насосам высокого давления.

Для приготовления ВТЭ могут применяться различные устройства:

- эжекционные и ультразвуковые смесители;

- гомогенизаторы;

- аппараты вихревого слоя и др.

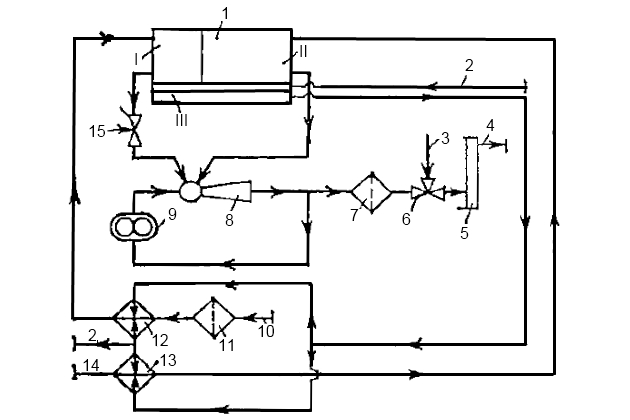

Схема установки непрерывного приготовления ВТЭ показана на рис. 8.

Цистерна 1 состоит из двух отсеков: в одном I – вода, в другом II – топливо. Вода подается в цистерну по трубопроводу 10 санитарной системы через фильтр 11 и нагреватель 12. Топливо из расходного трубопровода 14 поступает к нагревателю 13. Топливо и вода нагреваются пресной водой, поступающей по трубопроводу 2 системы охлаждения двигателя.

Дальнейший их подогрев осуществляется в цистерне, для чего в ней предусмотрена полость III.

В циркуляционный контур последовательно с шестеренным насосом 9 включен эжектор 8, который выполняет функции диспергирующего и дозирующего устройства. Топливо и вода поступают в приемную полость эжектора. Выходящая из него одна часть эмульсии через фильтр 7, управляющий клапан 6 и эмульсиметр 5 подается по трубопроводу 4 к дизелю, а другая часть возвращается с помощью насоса к эжектору.

Перед пуском установки вода и топливо в цистерне прогреваются водой, охлаждающей двигатель. Двигатель работает в это время на дизельном топливе, поступающем по трубопроводу 3. Переход на водотопливную эмульсию осуществляется после того, как температура охлаждающей воды достигает 50-60 °С.

Количество топлива и воды в эмульсии регулируется подбором гидравлических характеристик всасывающих магистралей. Такой подбор осуществляется на стадии проектирования установки путем соответствующего распределения потерь давления в этих магистралях. Для этого в эжекторе предусматриваются дроссели необходимого сечения. Гидравлические характеристики окончательно настраиваются при работе дизеля на эмульсии в номинальном режиме с помощью игольчатого клапана 15.

Расходно-топливная система

Частью общей топливной системы судовой энергетической установки является расходно-топливная, которая служит для подвода топлива из расходных цистерн к топливным насосам двигателей и котлов.

Расходные цистерны высоковязкого топлива для главных двигателей или вспомогательных котлов располагают обычно выше уровня топливных насосов, создавая тем самым подпор в приемных патрубках насосов. В расходных цистернах находится отсепарированное и прошедшее топливоподготовку готовое к употреблению топливо. Для каждого сорта топлива рекомендуется устанавливать не менее двух расходных цистерн.

На морских судах со степенью автоматизации А1 и А2, где предусматривается пополнение расходных цистерн с местных постов управления, вместимость каждой из этих цистерн должна обеспечить работу обслуживаемых ею потребителей на максимальном режиме не менее 20 ч.

Расходные цистерны рекомендуется оборудовать быстрозапорным клапаном, общим для всех потребителей и имеющим управление из машинного отделения и вне его. В расходных цистернах должен быть установлен сигнализатор верхнего и нижнего уровней.

Согласно Правилам Регистра РФ топливные цистерны, расположенные в машинных шахтах, необходимо оборудовать устройством для быстрого опорожнения их в междудонные или переливные цистерны и снабжать соответствующими поддонами, не допускающими протечек топлива на механизмы. По соображениям пожарной безопасности в некоторых случаях поддон под топливной цистерной выполняют такого объема, чтобы он вместил в случае протечки все топливо из цистерны. Эти правила запрещают размещать топливные цистерны над:

- трапами;

- двигателями;

- котлами;

- электрическим оборудованием;

- постами управления главными двигателями.

Схема расположения трубопроводов подачи топлива к двигателям и выбранное оборудование должны обеспечивать независимую работу каждого двигателя, прокачивание двигателей топливом перед пуском, подачу топлива из расходных цистерн к насосам двигателя, окончательную очистку топлива в такой степени, которая требуется для двигателя, необходимую вязкость топлива перед двигателем, отвод протечек и сливом топлива от двигателей и оборудования, консервацию топливной аппаратуры двигателей. Эти требования распространяются на установки всех типов, но в каждом конкретном случае, очевидно, будут учитываться и специфические требования, характерные для той или иной установки.

В частности, для ГТУ оговаривается, что главный газотурбинный двигатель должен иметь не менее двух топливоподкачивающих насосов: основного и резервного. Кроме того, для удаления из топлива остатков капельной и эмульгированной воды перед фильтром тонкой очистки ГТД необходимо устанавливать фильтр-сепаратор.

Во избежание попадания продуктов коррозии цистерн и трубопроводов в Топливные насосы двигателей внутреннего сгорания фирмы Вяртсилятопливные насосы и двигатели в некоторых случаях трубопровод от расходных цистерн до ГТД изготовляют из нержавеющей стали. Можно применять и медные трубы, а всю арматуру выполнять из латуни или нержавеющей стали. С этой же целью расходные цистерны легкого и тяжелого топлива изготовляют из плакированных нержавеющей сталью листов.

Расходно-топливные системы в СЭУ различных типов существенно не различаются. Наиболее просты системы в установках, использующих только маловязкое топливо. На рис. 9, показана принципиальная схема расходной системы маловязкого топлива высокооборотных дизелей.

Топливо из расходных цистерн 8 к двигателям 1 может подаваться самотеком или с помощью одного из подкачивающих насосов 4. Первый способ проще и надежнее, однако он не всегда может быть реализован. Использование подкачивающего насоса улучшает наполнение топливных насосов высокого давления 2 и создает циркуляцию через них топлива, что способствует удалению пузырьков воздуха и пара из системы. Одновременно топливоподкачивающий насос подает топливо под давлением на охлаждение форсунок 10 по трубопроводу 5.

После охлаждения форсунок топливо возвращается в расходную цистерну. На отводном трубопроводе можно предусматривать охладитель топлива 9. Отсечное избыточное топливо после топливных насосов возвращается в расходную цистерну по трубопроводу 7.

Если в расходную цистерну топливо поступает через сепаратор 13, перед топливоподкачивающим насосом 4 достаточно фильтра грубой очистки 6. Если расходные цистерны заполняются без использования сепаратора, перед двигателем следует устанавливать кроме фильтра 6 еще и фильтр тонкой очистки 3.

Топливо к вспомогательным двигателям 14 подается также из расходных цистерн главных двигателей, но по автономной системе, включающей в себя топливоподкачивающие насосы 11 и фильтры 12.

Схема расходно-топливной системы высоковязкого топлива малооборотного дизеля изображена на рис. 10.

Рис. 10 Расходно-топливная система главного дизеля 8ДКНР 60/229-12 (8С60МС).

1 – цистерны расходные МВТ; 2 – цистерны расходные ВВТ; 3 – от смесительной установки вспомогательных ДГ; 4 – к смесительной установке вспомогательных ДГ; 5 – охладитель возвратного топлива; 6 – подогреватель топлива; 7 – регулятор вязкости; 8 – топливоперекачивающие насосы; 9 – смесительная цистерна; 10 – мерный бак ВВТ; 11 – в цистерну протечек

Она несколько сложнее системы маловязкого топлива, так как в нее входят дополнительные элементы для подогрева тяжелого топлива и трубопровод МВТ, обеспечивающий работу дизеля при пуске и во время маневрирования.

Расходные цистерны ВВТ и МВТ заполняют отсепарированным или прошедшим обработку топливом. Они оборудованы змеевиками обогрева, с помощью которых при работе ГД поддерживается температура 70 °С. К топливным насосам высокого давления дизеля из расходных цистерн топливо поступает через смесительную цистерну 9, а затем подается под давлением 1 МПа одним из топливоподкачивающих насосов (второй резервный) через подогреватель 6, регулятор вязкости 7 и фильтр тонкой очистки. Отсечное избыточное топливо по трубопроводу возврата через охладитель, в котором его температура понижается от 150 до 70 °С, направляется в смесительную цистерну, откуда оно вновь подается к двигателю.

Смесительная цистерна служит для обеспечения плавного перехода в работе двигателя с одного сорта топлива на другое без резкого подъема температуры маловязкого топлива.

Регулятор вязкости топлива включает в себя вискозиметр, который воздействует на клапан подачи пара в топливоподогреватель и тем самым регулирует вязкость топлива. Трубопровод ВВТ оборудован паровым спутником, оба трубопровода совместно изолированы.

При работе двигателя на легком топливе оно поступает через смесительную трубу к одному из насосов 8, а затем по обводному трубопроводу, минуя подогреватель и Автоматическое регулирование вязкости судового топливавискозиметр.

С начала 80-х годов в мировой практике начали применяться так называемые однотопливные дизельные установки, в которых и главный и вспомогательный двигатели работают на высоковязких сортах топлива. Первое судно с однотопливной ЭУ вошло в эксплуатацию в 1981 г. (контейнеровоз «Сириус»). На нем установлены вспомогательные дизели западногерманской фирмы МАК. На тяжелых сортах топлива также успешно работают вспомогательные двигатели финского концерна «Вяртсиля».

Предлагается к прочтению: Устройства и агрегаты топливной системы низкого давления

Топливные системы однотопливных ЭУ предусматривают подготовку топлива в следующем порядке. Топливо из цистерн запаса подается в две отстойные цистерны. Вместимость каждой цистерны рассчитана на работу установки в течение 24 ч. Цистерны подключают поочередно, тем самым обеспечивается отстой топлива перед его дальнейшей очисткой.

Из отстойных цистерн топливо подается к двум самоочищающимся сепараторам, которые подключены последовательно. Один из них работает в режиме пурификации, другой – в режиме кларификации. Затем топливо проходит через сеточный фильтр (ячейка 10 мкм) и поступает в расходную цистерну. Очистка фильтра осуществляется автоматически обратным потоком топлива.

Из расходных цистерн топливо подается насосом (второй резервный) в смесительную цистерну, где смешивается с более нагретым топливом, возвращенным от двигателя. Подача каждого насоса в два раза превышает максимальное потребление двигателем. Между подкачивающими насосами и смесительной цистерной предусмотрен электрический подогреватель, управляемый регулятором вязкости. Давление подкачиваемого топлива 400-450 кПа. Циркулирующее топливо подается к работающим и неработающим дизелям, поддерживая их насосы высокого давления в нагретом состоянии. Избыточное топливо по возвратному трубопроводу поступает в смесительную цистерну.

В составе топливной системы имеется цистерна МВТ вместимостью 100 л, расположенная на высоте 2 м над дизель-генераторами. Этот запас топлива расходуется при аварийном автоматическом пуске дежурного ДГ в случае обесточивания судна.

Топливная система имеет высокую степень автоматизации. С этой целью она оборудована специальными датчиками контроля за работой ее элементов, пусков резервных насосов, регулирования температур и т. д.

В топках котлов сжигают мазуты, которые предварительно подогревают для снижения вязкости и улучшения распыла. Котельное топливо не требует очистки в сепараторах, поэтому и топливная система ПТУ по составу проще, чем в установках с ДВС.

Схема расходно-топливной системы котельной установки с одним главным котлом и одним котлом аварийного хода показана на рис. 11.

Рис. 11 Схема расходно-топливной системы котельной установки

Котельное топливо находится в цистерне основного запаса 7 и в расходных цистернах 8. Из расходных цистерн, работающих попеременно, топливо самотеком подводится к топливным насосам 5, на приемной магистрали которых установлен обогреваемый фильтр 6 с ячейками 0,7 мм. Для уменьшения засорения системы топливо обычно расходуют через трубопровод верхнего приема 10. Трубопровод нижнего приема 11 используется для подачи в котел отстоя.

Насосы подают топливо через самоочищающийся автоматизированный подогреватель 3, фильтры тонкой очистки первой ступени 2 со щелью 0,4 мм и второй ступени 1 со щелью 0,25 мм к форсункам главного котла 20. В системе подачи топлива к форсункам котла аварийного хода 19 перед насосами 13 включен фильтр 12 с ячейками 0,4-0,5 мм, а за подогревателями топлива 14 – самоочищающийся автоматизированный фильтр 15 со щелью 0,25 мм.

Для надежной и экономичной работы на топочных мазутах необходим значительный подогрев топлива. Поэтому его подогревают до нужной температуры (40-50 °С) вначале в расходных цистернах, а затем (до 90-120 °С) в магистральных топливоподогревателях, установленных за насосами. Регулирование температуры подогрева топлива осуществляют подачей большего или меньшего количества пара к подогревателям.

Из напорных магистралей топливных насосов излишки топлива перепускают в расходные цистерны по трубопроводам 4 и 18. Растопку котлов производят насосами котла аварийного хода, принимающими легкое дизельное топливо из расходной цистерны 9, которое поступает по отдельному трубопроводу 16, минуя подогреватели и фильтры высоковязкого топлива.

Перед остановкой котел работает некоторое время на дизельном топливе, чтобы все трубопроводы, подходящие к пульту управления и котлу, были заполнены маловязким топливом.

Для контроля расхода топлива на главный котел и котел аварийного хода в топливной системе (перед форсунками) установлены расходомеры 17. Система снабжена также манометрами и термометрами.