Несмотря на то, что имеются стандартные процедуры по подготовке грузовых танков из-под одного груза под другой, они могут быть изменены по требованию фрахтователя. Очевидно, что для подготовки грузовых танков, соответствующих трубопроводов и систем требуется достаточно много времени. В большинстве случаев такая подготовка осуществляется на переходе судна морем, на якоре или же у свободного причала.

- Инертизация

- Азот

- Инертный газ

- Требования к атмосфере танков при смене груза

- Методы замены атмосферы танка

- Метод замещения

- Продувка танков каскадом

- Полукаскадная схема продувки

- Продувка в параллель

- Метод разбавления атмосферы (Dilution Method)

- Некоторые практические рекомендации

- Разбавление повторяемой опрессовкой танков

- Разбавление повторным вакуумированием танков

- Непрерывное разбавление

- Расчет времени инертизации танков

- Дегазация танков

- Организация процесса продувки

- Подготовка танков под погрузку

- Способы продувки танков парами груза

- Продувка танков парами легких газов (этилен и аммиак)

- Продувка танка парами тяжелых грузов

- Использование грузового конденсатора или испарителя при продувке танков

- Продувка и захолаживание танков жидким этиленом

- Расчет времени захолаживания танков

- Смена груза и условия предъявления судна под погрузку

- Общие требования по смене груза

- Требования к подготовке судна под погрузку

- Перевозка того же самого груза (DEDICATED TRADE)

- Перевозка совместимого груза (COMPATIBLE TRADE)

- Полная смена груза (CHANGING OF GRADE)

- Мойка танков

- Машинная мойка танков

- Ручная мойка танков

- Заключительная обработка поверхности танка

- Удаление свободной воды

- Осушка и вентиляция

- Визуальная инспекция грузовых танков

Окончательная же подготовка танков (продувка азотом и продувка парами груза), как правило, проводится у причала.

| Таблица 1. Руководство по смене грузов | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Следующий груз | |||||||||||

| Butane | Butadiene | Butylene | C4-raffinade | Ethylene | Propane | Propylene | Propylene Oxide | Propane Propylene mix | Vinyl Chloride | C4- crude | |

| O2 Content | <0,5 % | <0,2 % | <0,3 % | <0,3 % | <0,3 % | <0,5 % | <0,3 % | <0,1 % | <0,3 % | <0,1 % | <0,3 % |

| Dew point | < -10 °C | < -10 °C | < -10 °C | < -10 °C | < -50 °C | < -40 °C | < -25 °C | < -40 °C | < -40 °C | < -20 °C | < -10 °C |

| Предыдущий груз | |||||||||||

| Ammonia | Погрузка груза после аммиака требует соблюдения специальных требований, предъявляемых грузоотправителем | ||||||||||

| Butane | N2 <5 % | N2, I <5 % | ET | V, N2 | S | V, N2 | V, N2 | ET | V, N2 | ET | |

| Butadiene | ET | N2, I <25 % | N2, I <25 % | V, N2 | ET | V, N2 | V, N2 | V, N2 | V, N2 | ET | |

| Butylene | ET | N2 <5 % | ET | V, N2 | ET | V, N2 | V, N2 | V, N2 | V, N2 | ET | |

| C4-raffinade | ET | N2 <5 % | N2, I <25 % | V, N2 | ET | V, N2 | V, N2 | V, N2 | V, N2 | ET | |

| Ethylene | S Heat | N2 <5 % | N2, I <5 % | S | S | N2 <3000 ppm | V, N2 | ET Heat | N2 <1000 ppm | S Heat | |

| Propane | ET | N2 <5 % | N2, I <5 % | ET | N2 <1000 ppm | N2 <5 % | V, N2 | ET | N2 <1000 ppm | S | |

| Propylene | ET | N2 <5 % | N2, I <5 % | ET | N2 <1000 ppm | ET | V, N2 | ET | N2 <1000 ppm | S | |

| Propylene Oxide | W, V, N2, I | W, V, N2 | W, V, N2, I | W, V, N2, I | W, V, N2 | W, V, N2, I | W, V, N2 | W, V, N2 | W, V, N2 | W, V, N2 | |

| Propane Propylene mix | ET | N2 <5 % | N2, I <5 % | ET | V, N2 | S | N2 <25 % | V, N2 | N2 <1000 ppm | S | |

| Vinyl Chloride | V, N2, I | V, N2 | V, N2, I | V, N2, I | V, N2 | V, N2, I | V, N2 | V, N2 | V, N2 | V, N2 | |

| Propane & Butane mix | S | N2 <5 % | N2, I <5 % | ET | V, N2 | ET | V, N2 | V, N2 | S | V, N2 | |

| C3 / C4 | ET | N2, I | ET | V, N2 | S | V, N2 | V, N2 | V, N2 | V, N2 | ||

От того, насколько правильно, четко и быстро будут проведены все вышеперечисленные процедуры по подготовке танков, зависят, в конечном итоге, расходы, которые понесет судовладелец в порту погрузки.

Инертизация

Инертизация – это операция замещения взрывоопасной Приборы контроля атмосферы танковатмосферы грузового танка инертным газом.

В качестве инертного газа может использоваться азот или же ИГ, производимый судовой установкой ИГ. То, какой газ можно использовать для инертизации танков определяются требованиями фрахтователя в отношении минимального содержания кислорода в атмосфере танка, точки росы, совместимостью груза и инертного газа, используемого для продувки и т. д. и т. п. В английской же терминологии для обозначения операций по замещению атмосферы танка азотом или инертным газом, используется термин PURGING. Операция же по замещению атмосферы танка сначала инертным газом или азотом, а затем чистым воздухом, называется GASFREEING.

Азот

Азот является химически неактивным (инертным) газом. В химические реакции с некоторыми элементами он может вступать только при высоких давлениях и температурах в присутствии катализатора. Поэтому можно с уверенностью сказать, что в нормальных условиях азот не вступает в реакцию с грузами, перевозимыми на газовозах.

Азот, получаемый в промышленных целях, содержит в своем составе не более 5 ррм кислорода, а его точка росы, составляющая обычно -67 °С, соответствует содержанию паров воды в газе не более 4 ррм по объёму.

Инертный газ

Этот термин обычно используется в том случае, если подразумевается инертный газ (ИГ), полученный в судовой установке. По своему качеству и составу ИГ значительно уступает азоту. Поскольку в судовых условиях ИГ получают сжиганием топлива в специальной установке, то в его составе присутствуют и механические примеси, и сажа, и пары воды, и углекислый газ, и многие другие продукты сгорания топлива. Точка росы ИГ колеблется от +5 °С до -60 °С, а содержание кислорода от 0,1 % до 5 % по объёму.

Требования к атмосфере танков при смене груза

Как уже упоминалось выше, атмосфера танка перед погрузкой того или иного груза должна соответствовать «Руководство по смене грузов» (Changing Grades Guidelines).

- Содержание кислорода в атмосфере танка – (Oxygen content) всегда стоит на первом месте, поскольку содержание кислорода определяет взрывоопасность атмосферы. При содержании кислорода в атмосфере танка ниже 10,8 %, воспламенение взрывоопасной смеси не происходит даже при наличии открытого источника огня. А в таблице содержание кислорода указано в размерах от 0,3 до 0,1 %. Такое содержание кислорода в атмосфере танка требуется в соответствии с коммерческой договоренностью фрахтователей при перевозке химических газов. Такое низкое содержание кислорода необходимо для обеспечения необходимого качества груза. Особенно это относится к продуктам, подверженным полимеризации.

- Точка росы – (Dew Point) – температура, при которой в проверяемой атмосфере начинается конденсация паров воды. Или можно сказать, что точка росы определяет содержание воды в атмосфере. Чем выше температура точки росы, тем большая концентрация воды находится в атмосфере. Измерение точки росы производится по двум причинам. Во-первых, при погрузке грузов с температурой ниже нуля, в танках может образоваться лед, который вызовет блокирование трубопроводов и систем. Во-вторых, при перевозке химически чистых продуктов, максимальное содержание воды в них строго лимитировано.

- Присутствие предыдущего груза – (Last Cargo Contents) фрахтователями строго лимитируется присутствие следов предыдущего груза в атмосфере танка после его продувки азотом. При смене некоторых грузов, например, после аммиака, под погрузку следующего груза, например VCM, требуется производить даже замену масла в компрессорах, для того чтобы избежать порчи груза.

- Содержание углекислого и угарного газа – проверка атмосферы танка на содержание таких газов в атмосфере танка очень важна перед погрузкой полимеризующихся грузов и этилена, содержание CО и CО2 не должно превышать концентрации, указанные в спецификации для данных грузов.

| Таблица 2. Расшифровка буквенных обозначений в таблице 1 | |

|---|---|

| Буквенные обозначения | Расшифровка |

| W | Water wash (мойка водой) |

| V | Visual inspection (визуальная инспекция) |

| N2 | Nitrogen only (для инертизации использовать только азот) |

| N2, I | Nitrogen or Inert Gas (для инертизации используется азот или инертный газ) |

| LF (ET) | Liquid free (Empty Tank) (Пустой танк. Осушен настолько, насколько это можно осуществить грузовыми насосами) |

| S | Standard Requirements (стандартные требования – танки и трубопроводы свободны от жидкого груза, давление в танках не превышает 0,5 бар – манометрического) |

Примечание:

- первые две строки относятся только к следующему грузу. Верхняя строка определяет допустимое содержание кислорода в атмосфере танков перед погрузкой. Нижняя строка указывает допустимую температуру точки росы атмосферы танка в °С;

- перед любой инертизацией танка температура у днища танка не должна быть ниже 0 °С;

- грузовой танк не следует открывать для визуальной инспекции до тех пор, пока его температура не сравняется с температурой окружающей среды;

- продувка азотом после перевозки C2 или C3 под погрузку этилена или пропилена является достаточной только тогда, когда атмосфера танков не будет содержать паров C4 и тяжелее, а также будет содержать паров воды не более, чем указано в кодексе.

Методы замены атмосферы танка

Существует два основных способа или метода замены атмосферы танка:

- метод замещения или Displacement Method;

- метод разбавления атмосферы танка или Dilution Method.

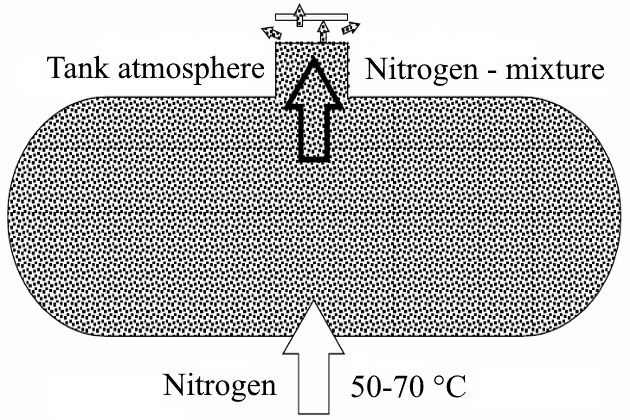

Метод замещения

Этот метод основан на разности плотностей газа, находящегося в танке и газа, подаваемого в танк (рис. 1).

Для достижения желаемого эффекта всегда следует придерживаться следующих рекомендаций:

- при продувке танков азотом следует создать четкое разделение слоя азота и более тяжелых паров груза;

- следует избегать резких изменений в скорости подачи азота в танк, так как это может привести к разрушению разделительного слоя;

- используйте азот с температурой в диапазоне +50 °С – +70 °С;

- всегда подавайте легкий газ в верхнюю часть танка;

- начинайте продувку с малой интенсивностью во избежание турбуленции (200-300 м3/час);

- скорость подачи азота плавно увеличивайте до необходимого уровня только после того, как убедитесь, что в танке образовался «поршень»;

- для продувки предпочтительнее использовать верхнюю и нижнюю распределительную магистраль (Distribution Lines);

- если таковых нет, используйте газовую и жидкостную магистрали соответственно;

- никогда не используйте верхний распыл для подачи газа в танк (значительная турбуленция потока за счет сопел распыла);

- держите избыточное давление в танке не выше 100 миллибар.

Следует помнить, что эффект «поршня» не может продолжаться долгое время из-за диффузии газов, поэтому при возобновлении продувки танков после остановки, следует считать, что атмосфера в танке однородная. Метод замещения атмосферы танка считается весьма эффективным. А поскольку плотности большинства коммерческих газов значительно выше плотности азота, то этот метод можно использовать довольно широко. Что касается аммиака и этилена, плотности которых сопоставимы с плотностью азота, то здесь можно использовать разность температур, поскольку пары в танке находятся при относительно низкой температуре (особенно этилен), то подав в верхнюю часть танка теплый 50-70 °С азот, можно достичь хорошего результата. Самое важное при таком способе продувки танка – не спешить в начальный момент и создать в танке хороший «поршень».

Схема продувки танков инертным газом выглядит, как показано на рисунке 1. При использовании метода замещения атмосферы, можно использовать конструктивные особенности газовозов и производить такую операцию одновременно по всем танкам (если есть необходимость).

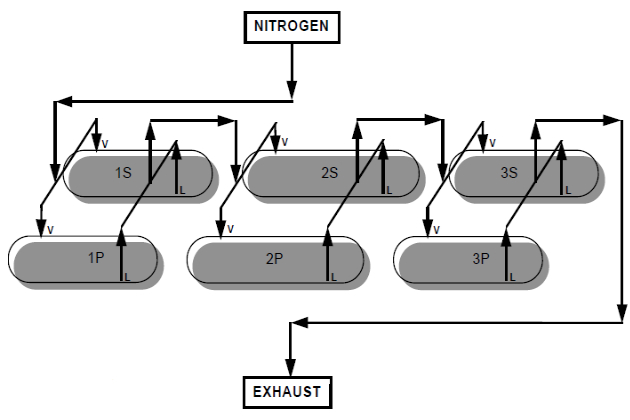

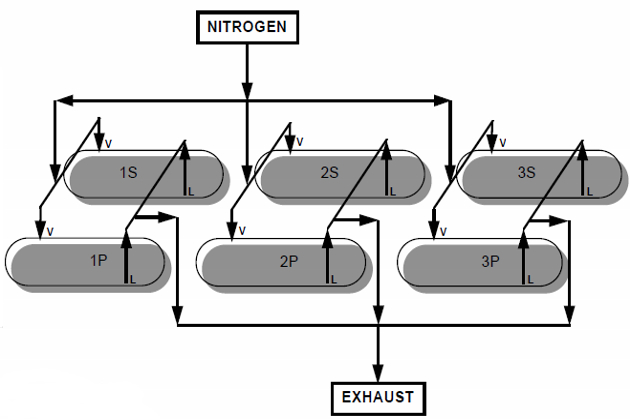

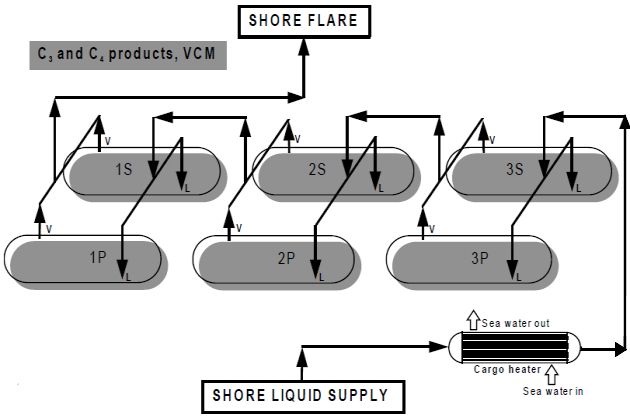

Продувка танков каскадом

Продувка каскадом означает, что танки продуваются друг за другом, атмосфера одного танка вытесняется в другой танк и т. д. (рис. 2).

L – denotes Liquid line; V – denotes Vapor line

При продувке каскадом азот подается в верхнюю часть танка, а затем отводится из нижней части этого танка в верхнюю часть второго танка и т. д. Такая процедура позволяет значительно сэкономить общее количество азота, требуемое для полной продувки всех грузовых танков.

Продувка танков каскадом – наиболее эффективная схема продувки, если в начальный момент был образован хороший «поршень», то на полную смену объёма танка обычно требуется 1,1-1,3 объёма азота.

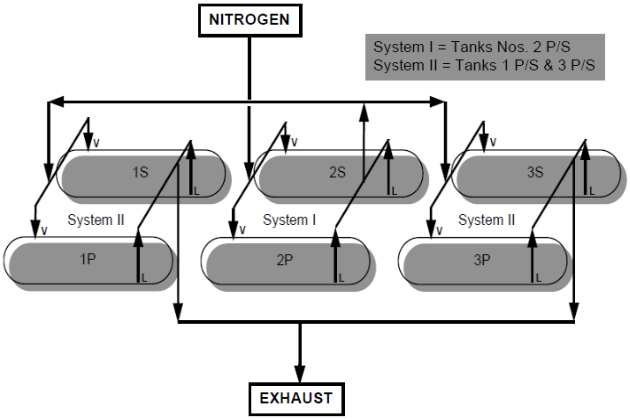

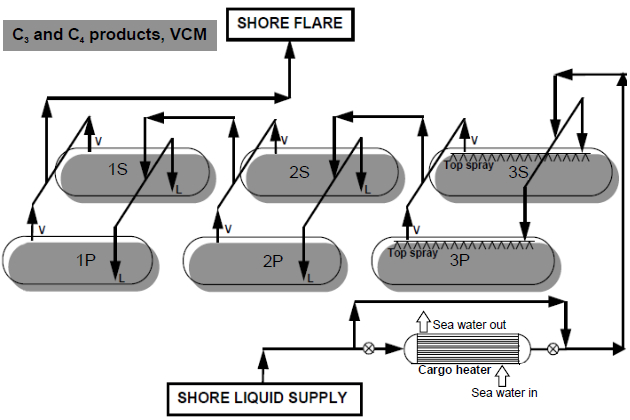

Полукаскадная схема продувки

Очень часто грузовая система судна не позволяет соединить все танки последовательно. В таком случае можно использовать, так называемый полукаскадный метод продувки. Обычно, грузовая система газовоза разделена на 2 отдельные системы, что позволяет производить продувку каскадом одной группы танков последовательно, а второй группы в параллель (рис. 3).

L – denotes Liquid line; V – denotes Vapor line

В нашем случае одна система содержит танки 2 л/б и 2 п/б в одной группе и танки 1 (п/б и л/б) и 3 (п/б и л/б) во второй группе. Группы включены в систему параллельно, но танки второй группы продуваются каскадом.

По временному показателю такая схема продувки работает достаточно хорошо, поскольку можно значительно увеличить скорость подаваемого азота, но расход азота в этом случае также значительно повышается.

Продувка в параллель

Если нет возможности соединить танки последовательно, то схема продувки приобретет вид, представленный на рисунке 4.

L – denotes Liquid line; V – denotes Vapor line

В этом случае азот подается одновременно во все танки по газовой магистрали, отвод атмосферы танка на вентиляционную колонну или же в береговой газоотвод осуществляется по жидкостной магистрали также одновременно со всех танков. Основной недостаток такого способа – значительный расход азота на продувку танков, однако, высокая скорость подачи азота в танки позволяет уменьшить общее время продувки танков.

Метод разбавления атмосферы (Dilution Method)

Разбавление атмосферы (рис. 5) танка производится подачей азота в танк с высокой скоростью, что способствует равномерному перемешиванию (разбавлению) атмосферы танка с азотом.

При смене атмосферы танка методом разбавления, следует придерживаться следующих практических рекомендаций:

- азот должен поступать в танк с температурой +50 °С – +70 °С;

- более тяжелый газ всегда должен поступать в танк сверху, легкий газ следует подавать вниз танка;

- продувку следует начинать с максимальной подачей азота для обеспечения лучшего перемешивания атмосферы танка;

- используйте грузовые магистрали для подачи азота и отвода газовой смеси;

- верхний распыл используется только в том случае, если его пропускная способность достаточно высока;

- держите избыточное давление в танках не более 100 миллибар;

- предполагайте значительный расход азота.

Основная задача при использовании этого метода – обеспечить как можно более полное перемешивание атмосферы танка с подаваемым газом. Это достигается довольно легко подачей азота в нижнюю часть танков с высокой скоростью. Отвод смеси осуществляется из верней части танка по газовой магистрали.

Следите за тем, чтобы давление в танке было незначительным. Если вы производите инертизацию танков, то можно держать открытыми горловины Общие вопросы конструкции судов-газовозовгрузовых танков. Это позволит более равномерно производить перемешивание атмосферы танка с азотом.

Такой способ применим только тогда, когда сокращение времени стоянки судна в порту доминирует над затратами на азот.

Некоторые практические рекомендации

Поскольку проверка готовности танков производится сюрвейером их визуальным осмотром, то танки перед началом инспекции должны быть подготовлены ко входу в них сюрвейера. Обычно горловины танков укладываются на деревянные подушки толщиной 2-3 см и удерживаются на месте с помощью 4-х болтов. Такая подготовка позволяет обеспечить минимальное давление в танке в процессе продувки, легкость проверки состояния атмосферы танка и облегчит процесс смены атмосферы в танке.

Подача азота обычно осуществляется со скоростью 4 000–5 000 м3/час. Подача в танк азота с высокой температурой обеспечит быстрое перемешивание атмосферы и позволит сэкономить азот (с повышением температуры объём газа увеличивается).

Горловины танков можно устанавливать на штатное место незадолго до окончания продувки, когда содержание кислорода в атмосфере танка будет на несколько сотен ррм выше того, что требует грузоотправитель.

Разбавление повторяемой опрессовкой танков

На судах полунапорного типа можно использовать процесс повторяемой опрессовки танков. В этом случае инертный газ нагнетается в танки с использованием грузовых компрессоров. Затем следует сброс избыточного давления из танка на вентиляционную мачту.

Повторение такой операции позволяет ускорить процесс обмена объёмов танка. Например, для снижения концентрации кислорода в танке до 5 % при обычном разбавлении газов потребуется произвести около 2-х смен объёмов танка, а при использовании метода опрессовки танков за два объёма содержание кислорода в атмосфере танка может стать гораздо меньше 5 %.

При этом было обнаружено, что смена атмосферы происходит быстрее при частом повторении опрессовки танка на небольшое избыточное давление, нежели чем при создании большого давления в танке.

Разбавление повторным вакуумированием танков

Такой тип продувки танков также используется только для танков типа «С». Однако это во многом зависит от Конструктивные особенности газовозов конструктивных особенностей танков и установочного давления на предохранительных клапанах (по вакууму). Обычно установка таких клапанов позволяет производить вакуумирование от 30 до 70 %.

Инертизация методом разбавления может дать хороший результат в случае повторяемого вакуумирования танка, с последующей подачей в танк инертного газа. Например, каждое вакуумирование танка на 50 %, наполовину снижает содержание кислорода в атмосфере танка за каждый вакуумный цикл. Конечно, при этом часть кислорода в танке будет замещаться кислородом, содержащемся в инертном газе. Вакуум в танке можно создать или использованием грузовых компрессоров, или установкой специального газового эжектора на грузовом трубопроводе.

Пожалуй, из всех видов смены атмосферы в танке методом разбавления, вакуумирование танков является наиболее эффективным и экономичным, поскольку позволяет уменьшить количество используемого инертного газа. Однако по времени, которое требуется для удовлетворительной смены атмосферы в танке, вакуумирование менее эффективно, чем опрессовка, из-за низкой производительности компрессоров при работе на вакуум и недостаточной скорости подачи инертного газа в танк после вакуумирования.

Для расчета количества вакуумных циклов (n) при разбавлении атмосферы этим способом пользуются зависимостью:

где:

- – коэффициент разряжения (сжатия);

- pн – первоначальное (абсолютное) давление в танке перед вакуумированием или опрессовкой (абсолютное давление = атмосферное + манометрическое);

- pк – конечное давление цикла (абсолютное) в танке после опрессовки или вакуумирования;

- Cтр – требуемая концентрация газа в атмосфере танка;

- Cн – начальная концентрация газа в атмосфере танка.

Пример:

Судно вместимостью 8 000 м3 после визуальной инспекции танков имеет в танках воздух с содержанием кислорода (Cн) 21 % по объёму. Рабочие компрессоры могут создать в танках вакуум 50 % (-0,5 бара манометрическое давление или же 0,5 бара абсолютное давление). По окончании продувки танков азотом атмосфера в танках должна содержать кислорода не более (Cтр) 1 % от объёма танка. Определить, какое количество вакуумных циклов вам необходимо произвести и какое количество азота вы при этом используете?

Решение:

Для того, чтобы достичь 1 % содержания кислорода в атмосфере танка, необходимо произвести 4,5 вакуумных цикла.

Поскольку степень вакуумирования составляет 50 %, то за каждый вакуумный цикл будет происходить смена 50 % объёма танка (в нашем случае 4 000 м3). Соответственно за 4,5 цикла будет израсходовано:

Эту задачу можно решить «шаг за шагом», используя соотношение:

где:

- Cн – концентрация газа в начале каждого цикла;

- Cк – концентрация газа в конце каждого цикла.

То есть в нашем случае за первый вакуумный цикл концентрацию кислорода можно снизить до:

За второй цикл, соответственно:

За третий цикл:

За четвертый:

расход азота за 4 цикла составит:

Непрерывное разбавление

Смена атмосферы в танке может быть также произведена методом непрерывного разбавления. К сожалению, только такой процесс применим для судов с танками типа «А», которые имеют очень ограниченные величины избыточного давления (250 мбар) и вакуума (3 мбар) в танке.

Для процесса разбавления абсолютно не имеет значения, в каком месте танка подается азот и где происходит сброс смеси в атмосферу. Поэтому наиболее эффективно работает вариант, когда инертный газ с большой скоростью подается по газовой магистрали в нижнюю часть танка, а сброс смеси газов осуществляется через газовую магистраль танка в его верхней части. Для танков типа «С» такой метод можно улучшить, отсасывая смесь газов из танка с помощью компрессоров и поддерживая небольшой вакуум в танке.

Инертизацию танков разбавлением можно также производить последовательно, перепуская газ из одного танка в другой, но это значительно снижает скорость разбавления и, соответственно, увеличивает время, поэтому лучший вариант – продувка в параллель.

Можно долго рассуждать о преимуществах того или иного вида смены атмосферы в танке, поскольку это во многом зависит от конструктивных и технологических особенностей каждого судна. Как бы то ни было, очень важным мероприятием при любой продувке танка является регулярный контроль за атмосферой в танке и продувка всех систем и механизмов.

Расчет времени инертизации танков

Если мы имеем в танке однородную газовую среду (пары груза, азот, инертный газ, воздух), то количество обменов атмосферы танка, необходимое для полной смены его газовой среды, можно рассчитать по следующей формуле:

где:

- n – количество обменов объёма;

- ln – натуральный логарифм;

- Cн – процентное содержание кислорода до инертизации/вентиляции;

- Cк – процентное содержание кислорода после инертизации/вентиляции.

Пример:

Содержание кислорода в танке объёмом 4 000 м3 до начала инертизации – 21 % по объёму. Необходимо продуть танк до содержания кислорода 3 % по объёму.

Ответ:

Отношение процентного содержания кислорода до и после инертизации будет равно 7. Натуральный логарифм числа 7 составляет 1,95, то есть необходимо произвести 2 полных обмена атмосферы танка, чтобы содержание кислорода в нем понизилось до 3 % процентов. Эта формула дает правильный результат в случае однородной смеси газов в танке, однако, если сработает «эффект поршня», то число обменов будет меньше.

Вышеуказанная формула хороша, если для инертизации используется азот. То есть содержание кислорода в продувочном газе принято равным «0».

Что же произойдет, если мы будем продувать атмосферу танка с помощью инертного газа, который содержит некоторое количество кислорода. В таком случае вышеуказанная формула примет вид:

где:

- – содержание кислорода в инертном газе.

Эта же формула может использоваться для расчета числа обменов объёма при вентиляции танков воздухом.

Ниже приведены значения натуральных логарифмов для некоторых чисел (таблица 3).

| Таблица 3. Значения натуральных логарифмов для некоторых чисел | |||

|---|---|---|---|

| Число | Натуральный логарифм | Число | Натуральный логарифм |

| 5 | 1,609 | 15 | 2,708 |

| 6 | 1,792 | 16 | 2,773 |

| 7 | 1,946 | 17 | 2,833 |

| 8 | 2,079 | 18 | 2,890 |

| 9 | 2,197 | 19 | 2,944 |

| 10 | 2,303 | 20 | 2,996 |

| 11 | 2,398 | 30 | 3,401 |

| 12 | 2,485 | 40 | 3,689 |

| 13 | 2,565 | 50 | 3,910 |

| 14 | 2,639 | 60 | 4,094 |

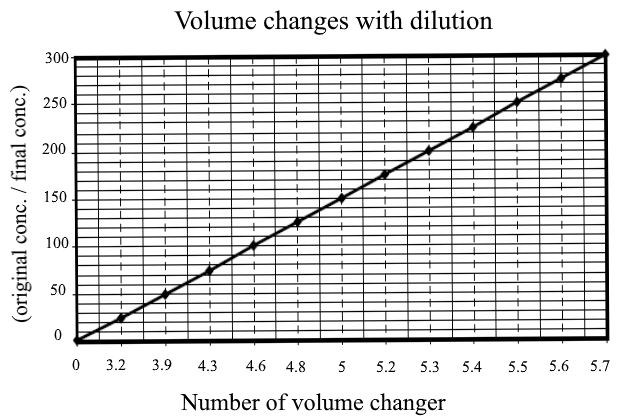

Для более низких концентраций кислорода в атмосфере можно использовать приведенный ниже график зависимости соотношения первоначальной концентрации кислорода к требуемой его концентрации в танке от числа смен объёмов атмосферы танка (рис. 6).

На практике расход азота будет несколько выше, чем рассчитанный вышеописанным методом.

Для нашего примера величина необходимого количества смен объёмов составляет 1,95, на практике же необходимо увеличить это количество на 10 %:

то есть расход азота будет выше на 10 %.

Дегазация танков

Дегазация грузовых танков – это замещение атмосферы танка чистым воздухом. Однако прежде чем подать воздух в танк, его необходимо продуть инертным газом (см. выше рис. 2, рис. 3, рис. 4). После того, как замеры атмосферы в танке покажут нам содержание паров груза ниже нижнего предела взрываемости, можно считать, что продувка танков инертным газом завершена и можно начинать дегазацию (или вентиляцию) грузовых танков.

Для вентиляции танков можно использовать установку сухого воздуха, специальные воздуходувки, бловеры, установки инертного газа, грузовые компрессоры. Во время вентиляции необходимо также производить замеры состава атмосферы танка с тем, чтобы избежать возникновения взрывоопасных концентраций.

В случае Контролируемый газоотвод на морских танкерахдегазации танков после аммиака мы не можем использовать инертный газ, поскольку аммиак вступает в реакцию с углекислым газом с образованием карбонатов и карбомидов аммонии, образующих в танке белый налет. Зачастую, при продувке танков после аммиака, напрямую используется воздух, поскольку воспламенение взрывоопасной концентрации аммиака требует подвода значительной энергии. Однако такая операция не является действительно безопасной. Поэтому благоразумнее использовать азот для продувки танков, который не вступает в реакцию с аммиаком.

Организация процесса продувки

Во-первых, очень важным является вопрос регулярного контроля за состоянием атмосферы в танке. После начала продувки танков рекомендуется примерно через 10-15 минут произвести замеры содержания кислорода в атмосфере танка по всем возможным уровням (верх, средний уровень, нижняя часть). Такая операция позволит Вам уже в начальный момент определить правильно ли идет процесс, если вы обнаружите, что изменения атмосферы танка не происходит, то необходимо немедленно остановить процедуру продувки и ещё раз проверить систему трубопроводов и клапанов.

В процессе продувки методом замещения все осушительные клапана и все пробоотборники, включая пробоотборники на грузовых насосах, должны быть все время открыты, до тех пор, пока вы не убедитесь, что в точках отбора проб атмосфера соответствует заданным параметрам.

Во-вторых, необходимо производить регулярные проверки азота или ИГ, подаваемых в танк на входе в магистраль. Очень важно, чтобы азот на судовом манифолде соответствовал принятым стандартам – содержание кислорода должно быть не более 5 ррм, а точка росы не должна превышать -65 °С. Когда продувка танков осуществляется азотом, подаваемым с грузовиков, и когда для нагрева азота используется паровой подогреватель, такие проверки необходимо производить намного чаще, поскольку протечки в системе парового нагревателя могут привести к печальным последствиям и дополнительным затратам.

В-третьих, в процессе продувки необходимо обеспечить продувку всех систем и трубопроводов, и компрессоров. Желаемый результат достигается приотдачей глухих фланцев, и опрессовкой, и продувкой системы трубопроводов перед началом продувки танков. Опрессовка систем с последующим резким сбросом давления через клапана, фланцы и продувочные пробки позволит Вам очистить трубопроводы и системы от влаги и остатков предыдущего груза.

В-четвертых, никогда не рассчитывайте, какое количество азота вам потребуется для продувки танков, если помимо содержания кислорода в атмосфере танка, фрахтователь устанавливает жесткие требования относительно точки росы атмосферы танка. Когда требования фрахтователя по подготовке танков включают требования к точке росы атмосферы танка, то единственный способ минимизировать проблемы, которые могут возникнуть, это тщательная продувка систем и трубопроводов судовым сухим воздухом и их осушка перед началом продувки танков азотом.

Несколько сэкономленных минут при нагреве танка, приведут к потере многих часов в процессе его осушки.

В-пятых, после перевозки аммиака или VCM необходимо сменить масло в компрессорах, если следующий груз будет Propylene или же Butadiene. Нарушение этого требования может привести к порче груза.

В-шестых, как уже указывалось выше, не допускайте при продувке повышения давления в танке более 100 миллибар. Давление выше 100 мбар разрушает «поршень» в танке и сводит к нулю все усилия при продувке танков методом замещения.

И, наконец, последнее. Такие грузы, как Ethylene и Propylene имеют в спецификации жесткие требования относительно максимального содержания CО2 и CО, поэтому использование судовой установки ИГ при перевозке данных грузов нежелательно.

Для определения количества азота, необходимого для продувки танков можно использовать следующие соотношения:

- 1 литр жидкого азота (-196 °C) = 0,8086 кг = 691 литру газообразного азота при +15 °С и атмосферном давлении;

- 1 кг жидкого азота = 855 литрам газообразного азота при +15 °С и атмосферном давлении.

Подготовка танков под погрузку

Подготовка танков к погрузке подразумевает две последовательные операции:

- продувка танка парами груза;

- захолаживание танка до необходимой температуры.

Продувка парами груза (Gassing Uр) следует незамедлительно после продувки танка азотом до необходимой кондиции. Назначение операции – замещение атмосферы танка, содержащий азот, парами груза для обеспечения работоспособности компрессорной установки. Обычно, максимальное содержание азота в танке перед запуском компрессорной установки не должно превышать 2 % по объёму, однако эта величина не является абсолютной и зависит от типа компрессорной установки и типа груза.

Охлаждение груза перед погрузкой в грузовые танкиЗахолаживание танка также незамедлительно следует за продувкой танка парами груза. Процесс включает в себя постепенное охлаждение материала, из которого изготовлен танк, до необходимой температуры. Захолаживание должно обеспечить необходимую скорость охлаждения танка в соответствии с требованиями завода-изготовителя. Захолаживание производится подачей жидкого груза на верхний распыл танка.

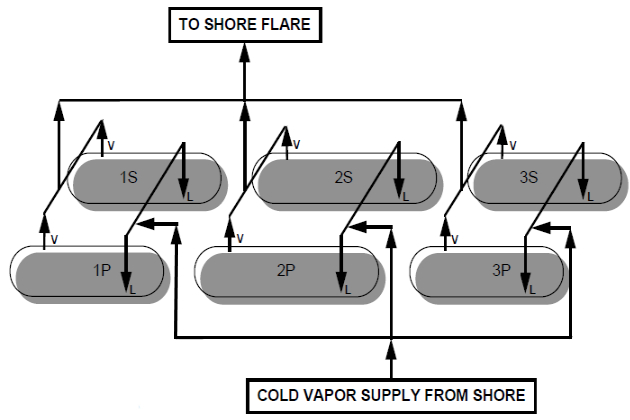

Способы продувки танков парами груза

Продувка танков парами груза довольно легкая операция. Большинство паров, перевозимых грузов, значительно тяжелее азота (исключая аммиак и этилен). Поэтому, логически выглядит очевидным, подавать тяжелые пары груза на низ танка. Для судов среднего размера (до 15 000 м3) продувку парами целесообразнее производить в параллель (рис. 7), так как, для продувки судна такой вместимости, использование каскадной схемы продувки приведет к значительным временным потерям, потому что после продувки систему необходимо будет настроить на параллельную погрузку.

L – denotes Liquid line; V – denotes Vapor line

Продувка в параллель также позволяет, при значительной интенсивности подачи паров в танки, удерживать минимальное давление внутри танков, чем достигается наиболее полное использование эффекта «поршня».

Скорость подачи паров регулируется терминалом, поскольку она не должна превышать максимальную производительность берегового газоотвода. Для большинства промышленных газов интенсивность их подачи в танки при продувке составляет 1 000-1 500 м3/час. Максимальная же производительность берегового инсинератора (факела) составляет около 4 000 м3/час.

Следующий фактор, который ограничивает продувку с использованием берегового «факела» – это возможность увеличения дымообразования на факеле по следующим причинам:

- жидкий груз достигает поверхности горения (необходимо предотвращать такие ситуации);

- неполное сгорание паров из-за недостаточной подачи воздуха на факел;

- сжигание непредельных углеводородов дает гораздо больше дыма, чем предельных при одном и том же количестве.

Поэтому, в реальной жизни, при максимальной пропускной способности факела 1 500 м3/час, скорость продувки составит 300-500 м3/час. Если продувка парами идет правильно, то на факел подается лишь смесь паров и азота в самый конечный момент продувки. Примерно 75 % объёма танков будет содержать чистый азот, поэтому сброс давления из танка можно осуществлять в атмосферу, однако этот вопрос должен быть детально обсужден с представителями терминала перед продувкой.

Сброс азота в атмосферу позволяет судну не зависеть от производительности берегового газоотвода, и снижение скорости продувки необходимо только на заключительном этапе, когда начинают сбрасывать смесь из танка на факел (этот этап занимает 1-1,5 часа). Использование факела только в тот момент, когда обнаружится присутствие паров углеводородов в куполе танка, позволяет закончить продувку значительно быстрее.

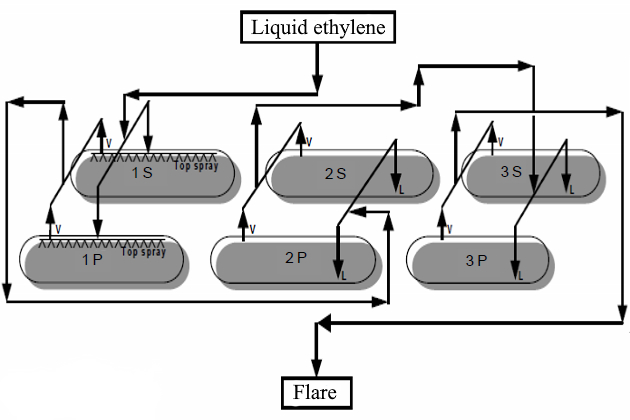

Продувка танков парами легких газов (этилен и аммиак)

Пары этилена имеют примерно такую же плотность, что и пары азота. Поэтому продувка танков парами этилена требует гораздо большего количества груза, нежели продувка парами LPG. Если подача этилена с берега осуществляется в виде паров, то используется береговой компрессор. В этом случае, большинство паров, отводимых с судна в береговой газоотвод, сжижается повторно. Так как в этом случае существует возможность подогреть пары этилена перед их подачей на судно, то и плотность паров может быть несколько ниже, чем плотность более холодного азота в грузовых танках. В этом случае продувка осуществляется каскадом по схеме «сверху-вниз».

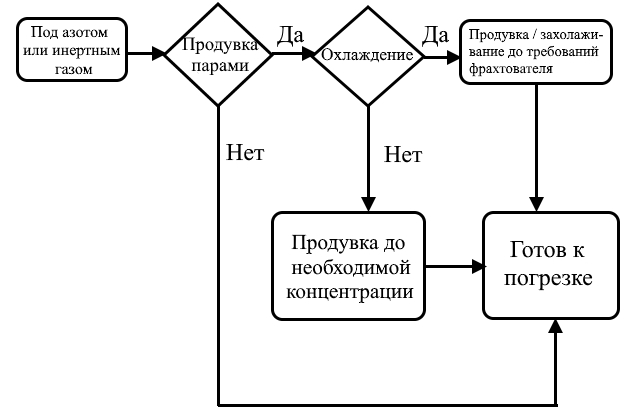

Этот метод может быть оптимизирован, когда концентрация паров этилена в первом танке достигнет 100 %. После этого, можно начинать подачу этилена в сжиженном виде на верхний распыл танка. Интенсивность подачи жидкого этилена должна быть незначительной, с тем, чтобы обеспечить полное испарение груза внутри танка и его постепенное захолаживание. В это же время система должна быть перестроена таким образом, чтобы холодные пары этилена (температура паров ниже температуры азота в танках) подавались по схеме «снизу-вверх». По достижении 100 %-ной концентрации паров этилена в следующем танке, также начинается подача жидкого груза на верхний распыл этого танка и производится его захолаживание и т. д. (рис. 8).

L – denotes Liquid line; V – denotes Vapor line

Поскольку продувка танков парами осуществляется одновременно с их захолаживанием, то такая операция позволяет вам значительно сэкономить время.

Если же терминал может подавать только жидкий груз на судовой манифолд, то для получения горячих паров можно использовать палубный подогреватель.

Продувка танка парами тяжелых грузов

Продувка танков парами LPG обычно производится в судовых условиях с использованием груза из дек-танка. Вместимость танка такова, что он позволяет хранить на борту при нормальной температуре 20-30 тонн груза. Этот груз называется охлаждающий агент или Heel (рис. 9).

L – denotes Liquid line; V – denotes Vapor line

Если же вам предстоит погрузить охлаждающий агент в порту, поскольку судно не имеет запаса груза в дек-танке, то вам необходимо предварительно продуть грузовой танк (самого маленького объёма) и, затем малой интенсивностью, с одновременным захолаживанием танка, произвести погрузку необходимого количества груза.

В процессе использования охлаждающего агента для продувки и захолаживания остальных танков могут быть использованы или судовые компрессора, или же танк с грузом может быть использован как испаритель. Для этого грузовым насосом жидкий груз подается на верхний распыл танка, а образующиеся при этом пары перепускаются по каскадной системе в остальные танки по схеме «снизу-вверх».

Использование грузового конденсатора или испарителя при продувке танков

При продувке танков парами груза, когда терминал может подавать на судовой манифолд лишь жидкий груз, возникает необходимость использования некоторых дополнительных систем газовоза. Если суда оборудованы паровыми испарителями, то их можно использовать для испарения жидкого груза (рис. 10).

L – denotes Liquid line; V – denotes Vapor line

В некоторых случаях для этих целей можно использовать многоцелевой грузовой конденсатор-теплообменник, в котором нагрев груза производится проточной забортной водой. Скорость подачи жидкого груза через такой теплообменник не превышает 3-5 тонн в час.

Можно также в качестве испарителя и обычный грузовой подогреватель, если на нем установлен невозвратный клапан на линии нагнетания.

Продувка и захолаживание танков жидким этиленом

Этилен по своей природе разительно отличается от пропилена, пропана или же С4 (смесь углеводородов, в молекулах которых содержится 4 атома углерода). Это очень легкий продукт с низкой температурой кипения (-103 °С), поэтому процесс его захолаживания довольно сложен.

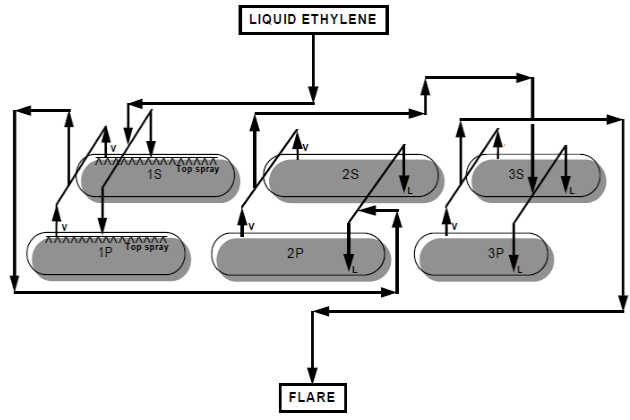

Поскольку все грузовое оборудование, такое как подогреватель груза, обычно рассчитано на температуры до -50 °С, продувка танков парами этилена осуществляется подачей жидкого этилена на верхний распыл танка прямо на азот. Поэтому самый эффективный способ продувки танков для такого груза – продувка и одновременное захолаживание танков каскадом (рис. 11).

L – denotes Liquid line; V – denotes Vapor line

Поскольку разность в плотностях между азотом и этиленом при таком способе подготовки танков отсутствует, то и разделения газа на слои внутри танка не будет. Поэтому метод замещения атмосферы в данном случае неприемлем.

Как следствие, большой расход этилена при продувке. Обычно потери при продувке судна вместимостью до 8 000 м3 составляют около 15 тонн и выше.

Расчет времени захолаживания танков

Произведем практические расчеты времени захолаживания танков жидким этиленом и рассчитаем количество этилена, которое нам потребуется для этой операции.

Прежде всего сделаем несколько основных предположений:

- приток тепла в систему грузовых танков извне предположим постоянным на период всего захолаживания и равным 50 % от расчетного значения при погрузке этилена с температурой -103 °С;

- средняя температура воздуха составляет +45 °С (наихудшие условия);

- температура забортной воды +32 °С (наихудшие условия);

- температура пространства, окружающего танки (Void spaces), в верхней части составляет +41 °С, а в нижней +28 °С (в танке находится этилен с температурой -104 °С);

- суточное колебание температур составляет 15 °С (разница между дневной и ночной температурами);

- давление паров в танке в процессе продувки удерживается в пределах 1,25 бар (абсолютное давление) для обеспечения наиболее оптимального режима испарения этилена;

- максимально допустимая скорость захолаживания танка 10 °С/час (требование завода-изготовителя).

Учитывая суточное колебание температуры в 15 °С, мы можем вычесть половину этого значения от предполагаемой температуры Void Space в верхней его части (температура в нижней части зависит от температуры забортной воды, а её суточные колебания приняты несущественными). То есть температура составит +34 °С. В таком случае средняя температура изоляции определится как 1/2 от абсолютного значения разницы между средней температурой Void Space и температурой груза в танке:

Первоначальная температура (перед началом захолаживания) составит среднее арифметическое от суммы дневной температуры воздуха за вычетом половины значения суточного колебания температуры и температуры забортной воды:

Теперь можно рассчитать минимально возможное время захолаживания. Температура атмосферы танка +35 °С, температура груза -104 °С, следовательно:

Это минимально возможное время захолаживания, т. е. нижний предел.

Следующий этап – определение средней температуры паров этилена в процессе захолаживания. Практика показывает, что, обычно температура паров на выходе из танка примерно на 10 °С ниже, чем температура танка. Рассмотрим самый неблагоприятный вариант, и разницу температур примем равной 20 °С. В таком случае температура паров в начале процедуры будет равна:

на окончание же захолаживания, температура паров этилена составит:

следовательно, средняя температура паров этилена составит:

удельная теплота парообразования для этилена при давлении 1,25 бара и температуре -102 °С составляет 477 кДж/кг, а при -35 °С – 561 кДж/кг.

Теперь необходимо определить подвод теплоты в танк в единицу времени через его изоляцию. Величину этой теплоты снимаем с графика по температуре груза, температуре воздуха и забортной воды (график составляется заводом-изготовителем для каждого судна).

Пусть в нашем случае для всех танков эта величина составила:

Далее нужно определить, какое количество теплоты необходимо удалить из материала танка (сталь – удельная теплоемкость = 0,47 кДж/(кг К), вес 900 тонн, разность температур: t1 = +35 °C, t2 = -104 °C, ΔT = 139 °C)

и из изоляции танка (полиуретановая пена с теплоемкостью 1,25 кДж/кг, вес изоляции 46 068 кг, разница температур для изоляции на момент начала погрузки составит: t1 = 39 °C, t2 = -37 °C, ΔT = 78 °C)

При условии, что за 14 часов поток тепла извне составит:

то общее количество теплоты, которое необходимо удалить получится равным:

Зная удельную теплоту парообразования этилена, мы можем определить его количество, необходимое для захолаживания (отвода теплоты за счет испарения):

Если полученное количество этилена разделить на время захолаживания, то мы получим общую производительность подачи сжиженного этилена:

Исходя из таких расчетов, определяем интенсивность подачи сжиженного этилена при захолаживании танков.

Смена груза и условия предъявления судна под погрузку

Широкий спектр грузов, которые могут перевозиться на газовозах, требует выполнения определенных процедур по подготовке грузовых танков перед погрузкой следующего груза. Предъявление судна под погрузку химических грузов или газов, в большинстве случаев, представляет из себя проверку представителем фрахтователя или же независимым инспектором Грузовые помещения и балластные цистерныгрузовых помещений, систем и трубопроводов, на пригодность их к транспортировке груза, который предстоит принять на борт. Чаще всего такая проверка является визуальным осмотром грузовых систем, танков и трубопроводов на предмет чистоты поверхностей, отсутствия свободной воды, влаги, следов предыдущего груза и пр.

С одной стороны, из-за специфики конструкции газовозов, подготовка судна к визуальной инспекции процедура довольно специфичная, весьма дорогостоящая, и на многих терминалах проведение визуальной инспекции грузовых танков просто-напросто запрещено.

А с другой стороны, лишь небольшое количество грузов, перевозимых на газовозах, требуют визуальной инспекции танков перед погрузкой, например, этилен, пропилен, винилхлорид мономер, пропилен оксид и некоторые другие.

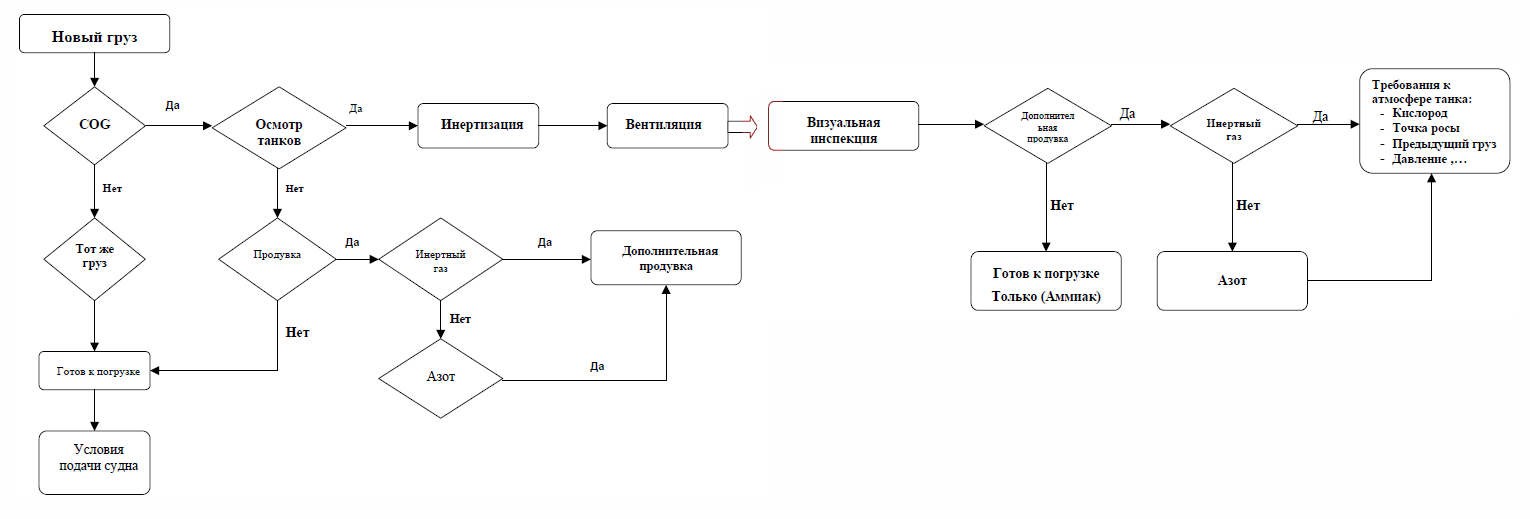

Поэтому, при подготовке танков под визуальную инспекцию, процесс смены атмосферы танков перерастает в процедуру, которая называется смена груза или «Changing of Grades», или же сокращенно – «COG».

После подготовки танков и систем в соответствии с требованиями фрахтователя, фрахтователь или отправитель груза должны убедиться в выполнении требований, предъявленных к судну. Иначе говоря, судно должно предъявить грузовые помещения и системы. Прибытие судна в порт погрузки, обычно оговаривается в чартере в разделе под названием «PRESENTATION CLAUSE» или же «Условия предъявления судна под погрузку».

Общие требования по смене груза

Перевозка сжиженных газов значительно отличается от перевозки остальных жидких грузов. Главное отличие, прежде всего, в том, что груз перевозится в герметичных емкостях. Газ перевозится в жидком состоянии в напорных, полунапорных или же рефрижераторных танках, пространство над жидкостью содержит 100 % паров груза.

Полная выгрузка сжиженного газа невозможна в силу его физических свойств. Жидкая фаза груза, обычно полностью выгружается, исключая лишь незначительную часть, которая может оставаться в виде не откачиваемых остатков в кормовой части танка, в колодцах и трубопроводах.

Однако, все свободное пространство танка будет заполнено парами груза, общее количество которых, в массовом соотношении, будет составлять довольно приличную часть от общего количества груза.

Количество паров груза после выгрузки жидкой его фазы изменяется от случая к случаю. Прежде всего, оно зависит от размеров грузового танка, конструкции грузовой системы, температуры паров в танке после окончания выгрузки, возможности продувки газового пространства танка в береговую систему и пр.

Например, после выгрузки сжиженного пропилена при температуре -10 °С из грузовых танков газовоза полунапорного типа общей вместимостью 8 000 м3, пары груза по окончании выгрузки не выгружались в береговые емкости.

Состояние танков после выгрузки было следующим:

- температура -10 °С;

- давление 3,2 бара;

- остаток жидкой фазы груза 1 т;

- количество оставшихся паров 68,5 т;

При вышеперечисленных условиях общее количество груза, оставшегося на борту составит 69,5 тонн. Коносаментное же количество груза на борту (с учетом полной вместимости судна) составляло 4 380 000 тонн пропилена.

Остаток груза 69,5 т в грузовых танках после выгрузки пропилена составляет 1,59 %, что в 3 раза превышает допустимую разницу в 0,5 % между судовыми замерами и коносаментным количеством.

Требования к подготовке судна под погрузку

После выгрузки груза судно может быть предъявлено для:

- перевозки того же самого груза (DEDICATED TRADE);

- перевозки подобного (сходного) груза (COMPATIBLE TRADE);

- перевозки другого типа груза (CHANGING OF GRADE).

Рассмотрим каждый из перечисленных случаев более подробно.

Перевозка того же самого груза (DEDICATED TRADE)

Когда судно перевозит из рейса в рейс тот же самый груз, то не предполагается никаких дополнительных операций по предъявлению судна в порту погрузки. Грузовые танки, в таком случае, должны быть предъявлены в порту погрузки точно в таком же состоянии, как и после выгрузки груза в порту выгрузки. Никаких дополнительных операций по подготовке или очистке танков не требуется.

Даже в случае перевозки одного груза, фрахтователь или отправитель требует документального подтверждения того, что судно прибыло в порт погрузки в полном соответствии с его требованиями. Поэтому в условия чартера на перевозку одного и того же груза могут быть включены следующие требования:

- танки/трубопроводы свободны от жидкой фазы груза;

- давление в танках не должно превышать ….. бар (манометрическое);

- танки должны быть нагреты до температуры …..°С;

- танки должны быть охлаждены до температуры … °С;

- танки находятся под парами предыдущего груза, и т. д. и т. п.

Перевозка совместимого груза (COMPATIBLE TRADE)

Так называемые подобные грузы, совместимы с предыдущим грузом и не теряют своего качества при смешивании с парами и/или жидкими остатками предыдущего груза.

Примером таких грузов могут служить пропан, бутан, этан и их смеси, используемые для бытовых нужд. Так, смена груза с бутана на пропан, не требует выполнения каких-либо сложных операций по подготовке грузовых танков и систем. В большинстве случаев погрузка следующего груза может осуществляться «под пары» предыдущего груза.

Однако, даже при перевозке таких совместимых грузов, существует потенциальный риск порчи груза из-за того, что остатки предыдущего груза превышают некоторые допустимые пределы и снижают качество перевозимого груза. Так, даже простейшая подготовка танков под перевозку совместимых грузов, может превратиться в ночной кошмар при выгрузке.

Для наглядности рассмотрим пример:

После выгрузки пропилена – сырца (Propylene Chemical Grade), судно предъявлено под погрузку того же пропилена, но предназначенного для производства полимеров (Propylene Polymer Grade). Первый вид груза содержит 85 % пропилена и 15 % пропана, во втором же виде груза содержание пропилена не должно быть менее 99,5 % по весу (см. паспортные характеристики грузов).

Перед началом погрузки соотношение пропилена было следующим:

- в судовых танках – 85,0 % по весу;

- в береговом танке – 99,7 % по весу.

Количество пропилена, заявленного к погрузке – 4 700 тонн. Для расчетов будем использовать данные из предыдущего примера. Общее количество остатков груза на борту судна составляет 69,5 тонн.

Количество примесей (пропана) в этом случае можно определить как:

Количество примесей же в береговом танке будет равно:

Суммируя полученные значения, определим общее количество примесей в грузе пропилена после его погрузки на борт:

Поскольку количество груза на борту после погрузки будет равно 4 770 т (груз + остатки в грузовых танках), то весовое процентное соотношение примесей в грузе в процентном отношении составит:

То есть, вышеприведенные расчеты показывают, что после погрузки под пары технического пропилена, груз полимерного пропилена не будет соответствовать спецификации (99,5 % содержание пропилена), иными словами, груз будет испорчен.

Такие расчеты рекомендуется производить при любом сомнении в отношении того, будет ли выполнено требование по сохранности груза при его погрузке под пары или на остатки предыдущего груза.

Приведенный выше пример наглядно иллюстрирует опасность порчи груза из-за большого количества паров предыдущего груза в танках. При определении процедур, необходимых для подготовки грузовых танков, всегда следует уменьшать количество предыдущего груза на борту выпариванием остатков и стравливанием избыточного давления.

Полная смена груза (CHANGING OF GRADE)

Подготовка танков при полной смене груза, когда не допускается присутствие в танке следов предыдущего груза, требует повышенного внимания всех участников операции и наличия определенного опыта. Смена груза из-под бутадиена 1,3 под винилхлорид мономер, из-под аммиака под пропан или же из-под изопрена под этилен представляет собой довольно сложную процедуру и требует особого внимания и значительных трудозатрат при подготовке танков.

Смена груза должна производиться под контролем персонала, имеющего достаточный опыт в обработке подобных грузов и знающего специфику подготовки танков под тот или иной груз. Необходимо также планировать временные затраты на смену груза. При подготовке танков, в таких случаях, не следует экономить на времени, поскольку затраты, которые может понести судовладелец в случае порчи груза при недостаточной подготовке грузовых танков и систем, будут несоизмеримо выше расходов на дополнительную подготовку танков перед погрузкой.

Прежде чем определить основные этапы подготовки танков, необходимо определить является ли последующий груз совместимым с предыдущим. Если грузы несовместимы, следует помнить, что, будучи смешаны даже в незначительном количестве, они могут образовывать высокотоксичные или взрывоопасные газы, или вызывать коррозию и разрушение грузовых танков или систем.

Только в том случае, если 3 предыдущих груза, перевозимых в грузовых танках, предназначенных под погрузку следующего груза, являются химически совместимыми, можно планировать подготовку танков. Ярким примером несовместимых грузов, наиболее часто перевозимых на газовозах, являются пропилен оксид и аммиак.

Мойка танков

Системы и оборудование для мойки танковМойка танков на газовозе – это не рутинная операция. На сегодняшний день, большинство газовозов не предназначены и не оборудованы достаточным образом для проведения моечных операций.

Лишь незначительная часть комбинированных судов газовозов-химовозов, предназначенных для перевозки как сжиженных газов так и химических веществ наливом, сконструированы и оборудованы таким образом, что могут в полном объёме осуществлять мойку танков.

Однако перевозка некоторых видов химических веществ, попадающих под определение ИМО «сжиженный газ», таких как изопрен и пропилен оксид, на газовозах всех типов, зачастую вызывает необходимость мойки танков даже на необорудованных специальными системами судах.

Поскольку мойка грузовых танков на газовозах вызывает значительные трудозатраты и требует определенного времени, все операции по мойке танков должны быть четко спланированы.

При составлении технологической карты мойки танков, необходимо учитывать следующие факторы:

- свойства предыдущего груза, количество его остатков в танках и трубопроводах;

- спецификацию и особые свойства груза, который предстоит грузить;

- совместимость предыдущего груза с последующим и максимально допустимое наличие примесей в последнем;

- отсутствие дополнительных загрязнителей, таких как масло, ингибиторы, потемнение переборок танка и пр.

В общем случае весь процесс мойки танков можно разделить на несколько этапов:

- машинная мойка танка (если есть такая возможность);

- ручная домывка танка с использованием чистящих агентов или растворителей;

- заключительная обработка поверхности танка пресной водой и промывка трубопроводов;

- удаление из танка и систем свободной воды;

- вентиляция и осушка танков и систем.

Машинная мойка танков

Как правило, машинная мойка танков на газовозе осуществляется переносными моечными машинками с использованием пресной воды или же моечного раствора.

Моечный раствор готовится заранее в специальной цистерне, и по мере надобности подается в грузовой танк или же непосредственно на моечную машинку.

Моечный раствор может быть также нанесен на поверхность танка и непосредственно перед началом машинной мойки танка пресной водой. Моечная машинка опускается в танк через горловину и крепится на растяжках внутри танка в нужном положении, таким образом, чтобы омывались все переборки танка.

Для того чтобы правильно установить моечную машинку или определить их необходимое количество, нужно знать длину горизонтального выброса водяной струи из сопла машинки в зависимости от давления воды в системе. Для этого используются паспортные данные на моечную машинку, где указаны все необходимые сведения, в числе и продолжительность цикла машинки (время завершения полного оборота машинки в горизонтальной плоскости). Для большинства переносных моечных машинок, которые используются на газовозах, цикл составляет 18-20 минут, расход воды 20-22 м3/час, а выброс струи при давлении 8 бар – 10-12 метров.

В процессе мойки необходимо постоянно откачивать воду, поступающую в танк, с тем, чтобы днище танка также омывалось водой под давлением.

Ручная мойка танков

В том случае, когда нет необходимости в полной мойке танков (лишь незначительное загрязнение танка) или же судно не имеет должного оборудования для полноценной машинной мойки, а также когда остатки груза, масла, ингибитора, полимеров не были удалены в процессе машинной мойки, производится замывка танков вручную.

Для замывки танков вручную обычно используются бочечные насосы высокого давления (Grago Pumps), с помощью которых поверхность танка можно обработать по всей поверхности как чистой пресной водой, так и различного рода чистящими агентами или растворителями. Очень часто для удаления следов ингибитора используется Methanol, но также и некоторые другие жидкости, не аккумулирующие статическое электрическое электричество, могут быть использованы для очистки поверхности танков.

Довольно часто используются Acetone, Butyl Cellosolve. В некоторых случаях применяют слабые растворы щелочей или кислот, например Caustic Soda или Phosphoric Acid. При использовании различных чистящих агентов или растворителей всегда необходимо учитывать их совместимость как с предыдущим грузом так и с последующим. Также необходимо самым строгим образом соблюдать Меры безопасности на газовозахправила по входу в закрытые помещения, каковыми являются грузовые танки, и использовать все необходимые средства индивидуальной защиты при работе с растворителями и моечными растворами.

В некоторых случаях возникает необходимость использования специального оборудования, создающего давление струи гораздо выше, чем бочечный насос, так называемые гидравлические бластеры. Такой инструмент способен создать давление в струе жидкости до 2 000-2 500 бар. Однако такое давление создается лишь на небольшом расстоянии от сопла – 10-20 см, поэтому для удаления следов предыдущего груза, полимерной пленки и пр. в верхней части танка, возникает необходимость в использовании подвесных беседок, лесов, лестниц и т. д. Все эти мероприятия значительно увеличивают трудозатраты и время, необходимое на подготовку танков.

Заключительная обработка поверхности танка

После того как моечные операции с использованием растворителей или моющих растворов закончены, необходимо очень тщательно промыть внутреннюю поверхность танка и трубопроводов пресной водой, особенно если использовался растворитель, несовместимый с последующим грузом. Заключительную обработку танка лучше всего производить пресной водой с низким содержанием хлоридов (дистиллят). Скатывание поверхности танка пресной водой можно производить как моечными машинками, так и вручную.

Удаление свободной воды

Обычно, перед тем как начинать просушку танка, необходимо удалить из танка всю свободную воду, которая может скопиться на днище танка, в грузовом насосе, в трубопроводах, клапанах и системах. Удаление воды производится или её откачкой переносными насосами или же осушением систем через специальные сливные или осушительные пробки.

Обязательно, после удаления свободной воды из грузового танка, произвести тщательную визуальную инспекцию танка и всех систем, на предмет обнаружения свободной воды. Чем тщательнее будет произведена проверка, тем меньше времени вы затратите на окончательную осушку танка.

Осушка и вентиляция

Все сжиженные газы очень легко испортить при наличии в танках или системах свободной воды или даже влаги (усиленное формирование гидратов при насыщении газа парами воды). Погрузка же во влажный танк газов с низкой температурой кипения, может привести к образованию льда в насосах и трубопроводах, с последующей их блокировкой или же повреждением.

Поэтому перед погрузкой сжиженных газов, поверхность танков, все системы и атмосфера танка должны быть свободными от следов влаги. В толковании ИМО понятия «сухой танк» используется значение температуры точки росы атмосферы танка равное -45 °С. Поэтому для окончательной просушки танков используется установка сухого воздуха или же система осушки установки инертного газа.

Визуальная инспекция грузовых танков

В том случае, если перед погрузкой того или иного груза требуется проведение визуальной инспекции, атмосфера танков, трубопроводов и систем должна находиться под «дыхательным» воздухом, что означает следующее:

- содержание кислорода в атмосфере танков не ниже 21 % по объёму;

- содержание паров предыдущего груза находится в пределах ниже ПДК;

- содержание CО и токсичных веществ, также находится в пределах ниже ПДК.

Ниже приведены технологические карты (рис. 12, 13) подготовки грузовых танков при различных условиях предъявления судна под погрузку.