Суда из алюминия занимают особую нишу в малом судостроении. Алюминиевые сплавы обладают малой плотностью, высокой коррозионной стойкостью, ряд сплавов по механическим свойствам лишь немного уступает углеродистым сталям.

- Характеристика сплавов. Полуфабрикаты. Защита от коррозии

- Характеристика сплавов

- Механические свойства алюминиевых сплавов

- Защита конструкций от коррозии

- Соединения в конструкциях из алюминиевых сплавов

- Виды соединений деталей из алюминиевых сплавов

- Заклепочные соединения

- Сварные соединения

- Клеесварные соединения

- Клеевые соединения

- Трехслойные конструкции

- Особенности трехслойных конструкций

- Соединение трехслойных панелей

- Клепаные конструкции

- Система набора корпуса

- Разбивка корпуса на секции

- Связи продольного днищевого набора

- Продольные связи палубного узла

- Поперечный набор

- Обшивка

- Палубный настил

- Переборки

- Транец

- Сварные конструкции

- Связи продольного набора

- Поперечный набор сварных конструкций

- Обшивка. Настил палубы

- Переборки. Транец

- Особенности конструкций разборных судов

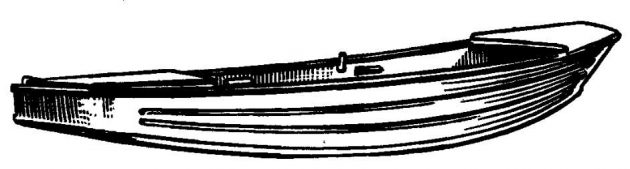

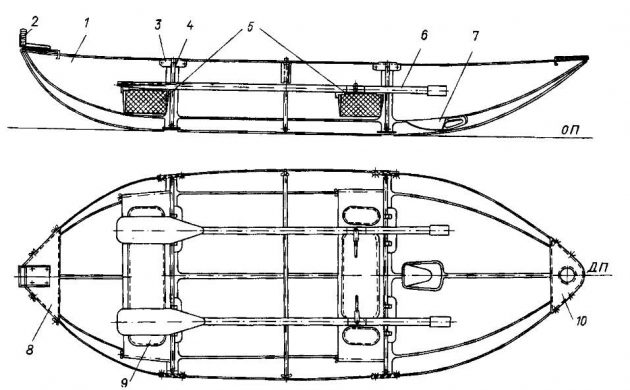

- Гребная разборная лодка “Малютка”

- Гребная лодка “Романтика”

- Складная двухместная лодка “Кулик“

Характеристика сплавов. Полуфабрикаты. Защита от коррозии

Характеристика сплавов

Алюминиевые сплавы делятся на две основные группы: деформируемые и литейные.

Деформируемые сплавы применяются для изготовления:

- листов;

- полос;

- лент;

- труб;

- профилей;

- проволоки и прутков (путем прессования, прокатки или волочения).

Химический состав основных деформируемых сплавов, применяемых в судостроении, приведен в табл. 1. Деформируемые алюминиевые сплавы подразделяются на термически не упрочняемые и термически упрочняемые.

Высокие механические свойства термически упрочняемых сплавов не сохраняются в местах, подвергаемых повторному нагреву. Прочность сварных соединений деталей из этих сплавов составляет не более 40-60 % прочности основного металла. В связи с этим термически не упрочняемые сплавы применяют для сварных конструкций, а термически упрочняемые — в основном для клепаных.

К термически упрочняемым относятся алюминиево-медные сплавы (дюралюминий). В их состав кроме меди, магния и кремния — добавок, упрочняющих сплав, входит марганец, способствующий измельчению структуры сплава. Серьезные недостатки дюралюминия — низкая коррозионная стойкость, незначительная прочность и малая надежность сварных соединений. Дюралюминий находит ограниченное применение в судостроении, особенно в морском.

Термически не упрочняемые сплавы по сравнению с упрочняемыми обладают меньшей прочностью, но гораздо более высокими коррозионной стойкостью и пластичностью, хорошей свариваемостью. К ним относятся: алюминиево-марганцевые сплавы АМц, которые имеют низкую прочность, но высокую коррозионную стойкость и большую пластичность в отожженном состоянии, хорошо свариваются; алюминиево-магниевые сплавы АМг2, АМгЗ, АМг6, АМг61 и другие с высокими антикоррозионными свойствами; при содержании магния менее 3 % (по массе) прочность сплавов незначительна, при большем (выше 5,5 %) прочность увеличивается, но снижаются сопротивление коррозии и пластичность; эти сплавы хорошо свариваются контактной и аргонно-дуговой сваркой и удовлетворительно — атомно-водородной и газовой.

Высокопрочный сплав АМг61, полученный на основе алюминия, цинка и магния, интенсивно упрочняется при термической обработке; полуфабрикаты из него обычно применяются после закалки и искусственного старения. Его коррозионная стойкость несколько выше, чем дюралюминия.

Предлагается к прочтению: Общий продольный изгиб и общая продольная прочность корпусных конструкций судна

Литейные алюминиевые сплавы используют в корпусостроении менее широко, чем алюминиевые сплавы, обрабатываемые давлением; в них сохраняются основные положительные физико-химические свойства чистого алюминия. Основные присадки, вводимые в алюминий, кремний, магний, медь и цинк — улучшают его литейные свойства, повышают прочность и твердость, но одновременно уменьшают пластичность, коррозионную стойкость, тепло и электропроводность. В судостроении эти сплавы применяют для отливки деталей любой конфигурации: дельных вещей, деталей судовых устройств, каютного оборудования и т. п.

Алюминиево-кремниевые сплавы (силумины) АЛ2, АЛ4 и другие широко используются для фасонного литья. Алюминиево-магниевые сплавы, по сравнению с силуминами обладающие более высокой коррозионной стойкостью и лучшими механическими свойствами (сплав АЛ8 — магналий – наиболее высокопрочный), имеют намного худшие литейные свойства.

Механические свойства алюминиевых сплавов

Механические свойства алюминиевых сплавов (табл. 2) зависят не только от их состава, но в значительной степени и от вида обработки.

Предел прочности на растяжение и предел пропорциональности многих сплавов достаточно высоки, но относительное удлинение при разрыве по сравнению со сталью несколько ниже. Недостаток алюминиевых сплавов, обусловленный более низким (в семь раз) по сравнению со сталью модулем нормальной упругости, компенсируется лучшим восприятием упругих деформаций. Область упругих деформаций конструкции из алюминиевых сплавов при одинаковом по сравнению со стальной конструкцией нагружении поглощает энергии в 3 раза больше (энергия, поглощаемая материалом, обратно пропорциональна модулю упругости). Поэтому конструкции из алюминиевых сплавов хорошо воспринимают ударные нагрузки.

Низкий модуль упругости алюминиевых сплавов при изгибе балок можно сравнительно легко компенсировать, используя балки набора с большим моментом инерции. Это, как правило, не приводит к усложнению конструкции и позволяет обеспечить экономию в массе до 50 %.

Пределы усталости сплавов АМг5, АМг6 и дюралюминия Д16АТ при 10·106 циклах близки по величине и составляют для гладких образцов 122 и 137 МПа соответственно несмотря на значительно большую разницу в пределах текучести. Пределы усталости сварных соединений несколько ниже.

| Таблица 1. Химический состав алюминиевых сплавов | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Обозначение марок | Химический состав (добавки к алюминию), % по массе | ||||||||||

| буквенное | цифровое | медь | магний | марганец | цинк | железо | кремний | никель | титан | хром | бериллий |

| АМг2 | 1520 | 0,1 | 1,8-2,6 | 0,2-0,6 | 0,2 | 0,4 | 0,4 | – | 0,1 | 0,05 | – |

| АМг3 | 1530 | 0,1 | 3,2-3,8 | 0,3-0,6 | 0,2 | 0,5 | 0,5-0,8 | – | 0,1 | 0,05 | – |

| АМг4 | 1540 | 0,1 | 3,8-4,5 | 0,65-0,8 | 0,2 | 0,4 | 0,4 | – | 0,02-0,1 | 0,05-0,025 | 0,0002-0,005 |

| АМг5 | 1550 | 0,1 | 4,8-5,8 | 0,3-0,8 | 0,2 | 0,5 | 0,5 | – | 0,02-0,1 | – | 0,0002-0,005 |

| АМг6 | 1560 | 0,1 | 5,8-6,8 | 0,5-0,8 | 0,2 | 0,4 | 0,4 | – | 0,02-0,1 | – | 0,0002-0,005 |

| АМг61* | – | – | 5,5-6,5 | 0,8-1,1 | – | – | – | – | – | – | 0,0001-0,003 |

| АМг61Н** | – | – | 5,5-6,5 | 0,6-0,8 | – | – | – | – | – | – | 0,0001-0,003 |

| Д1 | 1110 | 3,8-4,8 | 0,4-0,8 | 0,4-0,8 | 0,3 | 0,7 | 0,7 | 0,1 | 0,1 | – | – |

| Д16 | 1160 | 3,8-4,9 | 1,2-1,8 | 0,3-0,9 | 0,3 | 0,5 | 0,5 | 0,1 | 0,1 | – | – |

| В65 | 1165 | 3,9-4,5 | 0,15-0,30 | 0,3-0,5 | 0,1 | 0,2 | 0,25 | – | 0,1 | – | – |

| 1915 | 0,1 | 0,3-1,8 | 0,2-0,6 | 3,4-4,0 | 0,4 | 0,3 | – | 0,1 | 0,08-0,2 | – | |

| 1925 | 0,1 | 1,3-1,8 | 0,2-0,7 | 3,4-4,0 | 0,7 | 0,7 | – | 0,1 | 0,2 | – | |

| В95 | 1950 | 1,4-2,0 | 1,8-2,8 | 0,2-0,6 | 5,0-7,0 | 0,5 | 0,5 | 0,1 | – | 0,10-0,25 | – |

- *Содержание циркония 0,02-0,12 %;

- **Содержание циркония 0,01-0,15 %;

- Сумма прочих примесей в каждом из сплавов составляет 0,1 %.

Алюминиевые сплавы хорошо выдерживают вибрационную нагрузку, поэтому они могут быть с успехом применены для изготовления корпусных конструкций, подверженных действию периодических усилий. Они обладают несколько большей чувствительностью к концентрации напряжений; сплав АМг5 менее, чем АМг6 и АМгЗ, склонен к хрупким разрушениям и не уступает в этом отношении корпусным сталям. Плотность сплавов в зависимости от марки сплава меняется незначительно — от 2 640 до 2 700 кг/м³.

Полуфабрикаты — профили, листы, трубы, прутки, проволока, фольга, изготовляемые из алюминиевых сплавов, обрабатываемых давлением, находят в малом судостроении все более широкое применение.

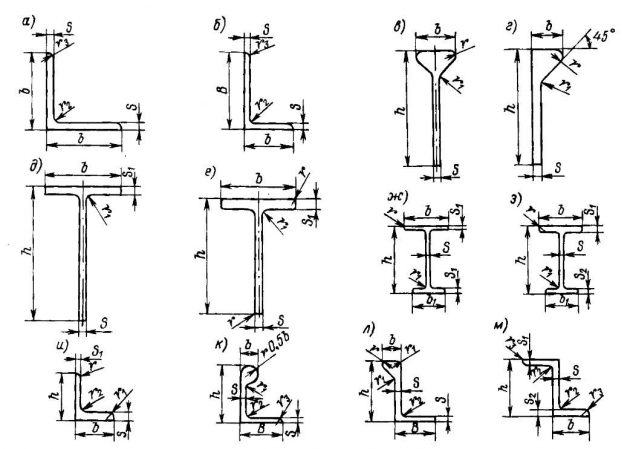

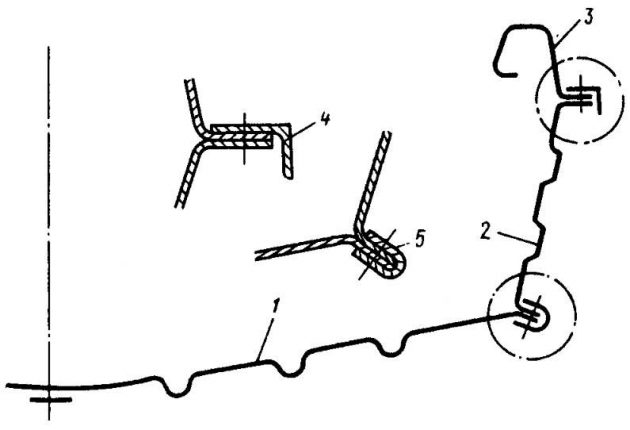

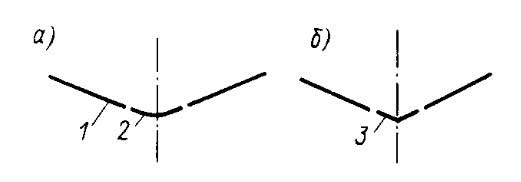

Профили в виде угольников, полособульбов, тавров, двутавров, зетовые профили и т. д. (рис. 1) поставляются по сортаментам. При этом изготовляют полособульбы симметричного и несимметричного профилей. Их стенки в зависимости от способа присоединения профиля к обшивке имеют различное очертание: профили, применяемые для сварных конструкций, имеют форму поперечного сечения, аналогичную стальным; профили, применяемые в клепаных конструкциях, имеют широкую полку у основания.

а – равнобокий угольник (b = 12 ÷ 140, s = 1,3 ÷ 10,0, r2 = 1,5 ÷ 2,0, r3 = 0,65 ÷ 6,50); б – равнобокий угольник (В = 16 ÷ 200, b = 13 ÷ 120, s = 1,5 ÷ 14,0, r2 = 1,6 ÷ 14,0, r3 = 0,8 ÷ 5,5); в – симметричный полособульб (h = 40 ÷ 200, b = 15 ÷ 58, s = 2,5 ÷ 8, r = 2 ÷ 10, r = r1 = 3 ÷ 9); г – несимметричный полособульб (h = 40 ÷ 160, b = 10 ÷ 38, s = 2,5 ÷ 7,0, r = r1 = 3 ÷ 9); д – тавровый профиль с тонким пояском (h = 40 ÷ 200, b = 30 ÷ 60, s = 2,5 ÷ 5,0, s1 = 4 ÷ 8, r1 = 2 ÷ 6); е – тавровый профиль с толстым пояском (h = 50 ÷ 330, b = 18 ÷ 160, s = 3 ÷ 12, s1 = 7 ÷ 18, r = 0,5 ÷ 2, r1 = 4 ÷ 20); ж – двутавровый профиль с тонким пояском (h = 100 ÷ 200, b = 38 ÷ 80, b1 = 38 ÷ 40, s = 1,8 ÷ 5, s1 = 2 ÷ 6, r = 0,2 ÷ 2,0, r1 = 3); з – двутавровый профиль с толстым пояском (h = 150; 230, b = 54; 80, b1 = 40; 54; s = 3; 6,5, s1 = 2,5; 9, s2 = 3; 8, r = 2, r1 = 3,4); и – равнобокий угольник с толстой полкой (h = 25 ÷ 65, b = 20 ÷ 50, s = 4 ÷ 12, s1 = 2 ÷ 5, r = r1 = 0,5 ÷ 3, r2 = 2 ÷ 6); к – углобульбовый профиль (h = 20; 25; 75, B = 15; 20; 30, b = 5; 6; 14, s = 1,5; 2; 4, r1 = 2,5; 3; 13, r2 = 2; 2; 4, r3 = 0,75; 1; 2); л – углобульбовый профиль (h = 40 ÷ 155, B = 25 ÷ 65, b = 10 ÷ 20, s = 2,5 ÷ 6,5, r = 3 ÷ 9, r1 = 3 ÷ 5, r2 = 3,0 ÷ 6,5); м – зетовый профиль (h = 20 ÷ 100, b = 15 ÷ 60, s = s1 = s2 = 1,2 ÷ 5,0, r2 = 2 ÷ 6, r3 = 0,5 ÷ 2)

Профили из алюминиевых сплавов изготовляют в основном путем прессования, поэтому им можно придавать любую достаточно сложную форму. Благодаря этому резко сокращается, а в ряде случаев совершенно отпадает необходимость клепки и сварки. Кроме профилей — угольника, полособульба и других, поставляемых по ГОСТу, — используют профили, нормализованные ведомственными документами и поставляемые заводами авиационной промышленности по договоренности. Длина профилей всех сечений и размеров — от 6 000 до 9 000 мм. Наибольшая ширина листового проката может достигать 2 000, длина — 7 000 мм. Рифленые листы, изготовляемые путем рифления гладких листов с одной стороны, выпускают толщиной 2-6 мм при ширине 400-600 и длине до 2 000 мм.

Трубы могут быть холоднотянутые и горячепрессованные. Способ изготовления зависит от наружного диаметра трубы. Наименьший наружный диаметр труб из алюминиевых сплавов 6, наибольший — 280 мм, толщина стенки колеблется от 0,5 до 32,5 мм.

Прутки круглые, шестигранные, квадратного и прямоугольного сечений предназначены для изготовления деталей механической обработкой, ковкой и штамповкой. По способу изготовления различают прессованные, тянутые и катаные прутки. Диаметр круглых прутков (или диаметр описанной окружности для квадратных и шестигранных прутков) изменяется от 5 до 200-300 мм.

Проволока в зависимости от назначения может быть двух видов: сварочная и для холодной высадки. Диаметр сварочной проволоки в нагартованном состоянии 1-12 мм, диаметр проволоки для холодной высадки, согласно ТУ, — от 1,6 до 11,76 мм. Алюминиевая фольга может иметь толщину 0,005-0,200 мм.

Все рассмотренные выше полуфабрикаты поставляют в отожженном, нагартованном или полунагартованном состояниях.

| Таблица 2. Механические свойства основных наиболее распространенных сплавов | ||||||||

|---|---|---|---|---|---|---|---|---|

| Марка сплава | ГОСТ, ТУ | Вид полуфабриката | Состояние поставки, маркировка | Толщина, диаметр, мм | Временное сопротивление разрыву σв, МПа (кгс/мм2) | Предел текучести σ0,2, МПа (кгс/мм2) | Относительное удлинение δ, % | |

| δs | δ10 | |||||||

| 1520 (АМг2) | 21631-76 | Листы неплакированные | Без термической обработки, 1520 (АМг2) | 5-10,5 | 176,4 (18) | – | – | 7,0 |

| Отожженные, 1520М (АМг2М) | 1,0-10,5 | 166,6 (17) | – | – | 16 | |||

| Полунагартованные, 1520 1/2Н (АМг2) | 0,5-1,0 | 235,2 (24) | 147 (15) | – | 5 | |||

| 1,0-5,0 | 235,2 (24) | 147 (15) | – | 6 | ||||

| 5,0-10,5 | 225,4 (23) | 137,2 (14) | – | 6 | ||||

| Нагартованные 1520Н (АМг2Н) | 1,0-10,5 | 264,6 (27) | 215,6 (22) | – | 3 | |||

| 8617-81 | Профили | Горячепрессованные, 1520 (АМг2) | ø до 300 | Не более 147 (15) | 58,8 (6) | 19 | – | |

| 21488-76 | Прутки | Без термической обработки, 1520 (АМг2) | 176,4 (18) | – | 13 | – | ||

| 1530 (АМг3) | 21631-76 | Листы неплакированные | Без термической обработки, 1530 (АМг3) | 5,0-6,0 | 186,2 (19) | 78,4 (8) | – | 12 |

| 6,0-10,5 | 186,2 (19) | 78,4 (8) | – | 15 | ||||

| Отожженные, 1530М (АМг3М) | 0,5-0,6 | 196,0 (20) | 88,2 (9) | – | 15 | |||

| 0,6-4,5 | 196,0 (20) | 98,0 (10) | – | 15 | ||||

| 8617-81 | Профили | Полунагартованные, 1530 1/2Н (АМг3 1/2Н) | 4,5-10,5 | 186,2 (19) | 78,4 (8) | – | 15 | |

| 0,5-1,0 | 245,0 (25) | 196,0 (20) | – | 7 | ||||

| 1,0-5,0 | 245,0 (25) | 196,0 (20) | – | 7 | ||||

| Горячепрессованные, 1530 (АМг3) | 5,0-10,5 | 295,0 (24) | 176,4 (18) | – | 6 | |||

| 176,4 (18) | 78,4 (8) | 12 | – | |||||

| 21488-76 | Прутки | Без термической обработки, 1530 (АМг3), и отожженные, 1530М (АМг3М) | ø до 300 | 176,4 (18) | 78,4 (8) | 12 | – | |

| 1540 (АМг4) | ТУ 1-1-81-81 | Листы неплакированные | Отожженные, 1540М (АМг4М) | 1,0 | 235,2 (24) | 98,0 (10) | 15 | – |

| 1,5-4,0 | 235,2 (24) | 117,6 (12) | 15 | – | ||||

| 1550 (АМг5) | 21631-76 | Листы неплакированные | Без термической обработки, 1150 (АМг5) | 5,0-6,0 | 274,4 (28) | 127,4 (13) | – | 12 |

| 6,0-10,5 | 274,4 (28) | 127,4 (13) | – | 15 | ||||

| 274,4 (28) | 137,2 (14) | – | 15 | |||||

| Отожженные, 1550М (АМг5М) | 0,5-0,6 | 274,4 (28) | 147,0 (15) | – | 15 | |||

| 6-4,5 | 274,4 (28) | 127,4 (13) | – | 15 | ||||

| 8617-81 | Профили | Горячепрессованные, 1550 (АМг5), и отожженные, 1550м (АМг5М) | 4,5-10,5 | 254,8 (26) | 127,4 (13) | 13 | – | |

| 21488-76 | Прутки | Без термической обработки, 1550 (АМг5) | ø 5,0-300,0 | 264,6 (27) | 117,6 (12) | 15 | – | |

| 1551 (АМг5Н) | 14838-78 | Проволока для заклепок | Нагартованная, 1551Н (АМг5ПН) | ø 1,4-10,0 | Сопротивление срезу 156,3 (16) | – | – | |

| 1560 (АМг6) | 21488-76 | Прутки прессованные | Без термической обработки, 1560 (АМг6) | ø 5-300 | 313,6 (32) | 156,8 (16) | 15 | – |

| Отожженные, 1560М (АМг6М) | ø 5-300 | 313,6 (32 | 156,8 (16) | 15 | – | |||

| 8617-81 | Профили прессованные | Без термической обработки, 1560 (АМг6) | – | – | – | – | – | |

| Отожженные, 1560М (АМг6М) | – | 313,6 (32) | 156,8 (16) | 15 | – | |||

| 21631-76 | Листы плакированные | Без термической обработки, 1560Б (АМг6Б) | 5,0-10,5 | 313,6 (32) | 156,8 (16) | – | 15 | |

| Отожженные, 1560БМ (АМг6БМ) | 0,5-0,6 | 303,8 (31) | 147,0 (15) | – | 15 | |||

| 0,6-10,5 | 313,6 (32) | 156,8 (16) | – | 15 | ||||

| 1561 (АМг61) | ОСТ 1-92073-78 | Листы с технологической плакировкой | Без термической обработки 1561Б (АМг61Б) | 5,0-10,0 | 333,2 (34) | 176,4 (18) | – | 12 |

| – | 313,6 (32) | 156,8 (16) | – | 12 | ||||

| Отожженные, 1561БМ (АМг61БМ) | 0,8-3,5 | 333,2 (34) | 176,4 (18) | – | 15 | |||

| 3,5-4,5 | 333,2 (34) | 205,8 (21) | 11 | – | ||||

| ОСТ 1.92059-78 | Профили | Горячепрессованные, 1561 (АМг61) | – | – | – | – | – | |

| ОСТ 1.92058-78 | Прутки | Отожженные, 1561М (АМг61М) | ø 5,0-300,0 | 333,2 (34) | 205,8 (21) | 11 | – | |

| ТУ 12-61-81 | Листы с технологической плакировкой | Нагартованные с последующим отпуском, 1561 НБН (АМг61 НБН) | 2,0-12,0 | 352,8 (36) | 245,0 (25) | 10 | – | |

| 14,0-16,0 | 333,2 (34) | 225,4 (23) | 12 | – | ||||

Состояние полуфабрикатов и деталей, а также вид их обработки обозначаются буквами, прибавляемыми к маркам сплава (например, АМг5П; АМг6Т; АМг61Н):

| Закалка и естественное старение | Т |

| Закалка и искусственное старение | Т1 |

| Нагартованное состояние | Н |

| Полунагартованное состояние | П |

| Отожженное состояние | М |

| Плакировка | А |

| Технологическая плакировка | Б |

Из алюминиевых сплавов изготовляют следующие виды корпусных конструкций, судовых устройств и систем:

- АД1 – резервуары и трубопроводы пресной воды, масла и топлива;

- АМг2 – детали и конструкции, изготовляемые из полуфабриката (прокат и прессованные изделия), не рассчитываемые на прочность, подвергающиеся сварке, работающие при температуре не более 100 °C: переборки; сварные резервуары для жидкостей (кроме щелочей и кислот); детали, изготовляемые штамповкой с глубокой вытяжкой; вентиляционные трубы; зашивки; декоративные изделия;

- АМгЗ – детали и сварные конструкции, изготовляемые из проката и прессованных полуфабрикатов, работающие при температуре до 150 °C; переборки и выгородки; трубчатые подогреватели; трубы вентиляции; дельные вещи; трубопроводы пресной воды, масла и топлива;

- АМг5 – корпусные сварные конструкции: обшивка и набор судового корпуса; рубки; мачты; иллюминаторы; дельные вещи; каналы системы вентиляции; фланцы трубопроводов из алюминиевых сплавов; корпуса редукторов; фундаменты; мебель; крепежные и другие детали, работающие при температуре не более 100 °C;

- АМг5П – проволока для заклепок диаметром до 10 мм, применяемых для соединения конструкций из алюминиевых сплавов как между собой, так и со стальными конструкциями;

- АМг6 — набор корпусов судов; детали, изготовляемые из поковок и штамповок, работающие при температуре не более 80 °C;

- АМг61 – обшивка; сварной набор корпуса и другие детали, работающие при температуре не более 80 °C; крепежные детали;

- АМг61Н – корпусные сварные конструкции быстроходных судов, прочность которых должна быть выше прочности конструкций из сплава марки АМг61; детали, работающие при температуре не более 80 °C;

- Д16 – клепаные корпуса, при этом используют дюралюминий марок Д16АТ – для листового материала и Д16Т – для профильного (применяют только плакированные листы);

- В65 – заклепки для конструкций из сплава Д16;

- АЛ2, АЛ4 — детали, не соприкасающиеся с морской водой, работающие при обычных температурах в сухих внутренних помещениях: кожухи, кронштейны, рукоятки, крышки подшипников;

- АЛ8 – детали, работающие при нормальной температуре, не подвергающиеся длительным нагревам более 40 °C, не имеющие резких переходов в поперечных сечениях и не испытывающие ударные нагрузки: арматура трубопроводов пресной воды, масла и топлива.

Защита конструкций от коррозии

Алюминий обладает высокой коррозионной стойкостью в различных корродирующих средах благодаря тому, что окисная пленка на его поверхности повышает нормальный потенциал от -1,66 до 0,5 В. Такая же защитная окисная пленка образуется и на поверхности алюминиево-магниевых сплавов.

Присадки и различные включения несколько уменьшают коррозионную стойкость алюминиевых сплавов. Сварные соединения алюминиево-магниевых сплавов обладают достаточно хорошей коррозионной стойкостью.

Коррозионная стойкость дюралюминия намного ниже коррозионной стойкости чистого алюминия, алюминиево-магниевых и алюминиево-марганцевых сплавов.

Наиболее эффективным и надежным из многочисленных способов защиты алюминиевых сплавов от коррозии является электрохимическое оксидирование. Окисные (оксидные) пленки, образующиеся при оксидировании, отличаются от естественных значительно большими толщинами и плотностью. Благодаря окисной пленке, которая в большинстве случаев оказывается весьма пористой, увеличивается сила сцепления с поверхностью металла красок и лаков, наносимых после оксидирования.

Большое влияние на коррозионную стойкость литейных сплавов оказывают процессы плавки и литья. Некачественные отливки склонны к коррозии даже после электролитического оксидирования их поверхности. Следует избегать контакта алюминиевых сплавов с другими материалами. Напряжения и деформации, возникающие в конструкциях при их эксплуатации, увеличивают скорость коррозии.

Электрохимическое оксидирование сводится к анодовой обработке деталей в ванне с соответствующим электролитом. В процессе электрохимического оксидирования — анодирования при прохождении тока через электролит — на аноде выделяется кислород, который, взаимодействуя с алюминием, находящимся в сплаве, образует пленку, состоящую из окиси алюминия.

Читайте также: Корпус судна и предъявляемые к нему требования

Сернокислотный способ оксидирования находит широкое применение вследствие его простоты. Обработанные по этому способу алюминиевые сплавы обладают весьма высокой коррозионной стойкостью, окисные пленки — хорошей адгезионной способностью. Кроме того, это способ более экономичен по сравнению с другими.

Пленки, полученные сернокислотным способом на изделиях, не подлежащих адсорбционной окраске, перед нанесением лакокрасочных покрытий необходимо дополнительно обрабатывать (наполнять) в растворе двухромокислого калия; наполнение производят сразу после оксидирования.

Выбор способа оксидирования прежде всего зависит от назначения покрытия. Если создают защитно-декоративное покрытие, то можно применить сернокислотное анодное оксидирование с последующей адсорбционной окраской. Если необходимо получить защитное покрытие и одновременно обеспечить хорошую адгезию лакокрасочных покрытий, то следует использовать сернокислотное анодное оксидирование с последующими уплотнением и грунтовкой. Защитно-декоративное покрытие с высокими защитными свойствами и повышенной износостойкостью получают, используя хромовокислотное эматалирование с последующими уплотнением и адсорбционной окраской.

Для защиты от коррозии изделия и конструкции окрашивают — грунтуют, а затем наносят лакокрасочное покрытие: сварные корпуса из алюминиево-магниевых сплавов окрашивают после их изготовления, клепаные корпуса из дюралюминия — после оксидирования и уплотнения пленки на их поверхностях. При необходимости рекомендуется применять протекторную защиту корпуса из сплава.

Следует также учитывать, что у корпусов судов из сплавов сильная коррозия, возникает при воздействии на них влажной морской атмосферы. В связи с этим перед сравнительно длительным хранением судов на морском берегу на их металлические поверхности необходимо нанести солидол, тавот или другое “жировое” покрытие.

Соединения в конструкциях из алюминиевых сплавов

Виды соединений деталей из алюминиевых сплавов

Детали и заготовки судовых конструкций из алюминиевых сплавов соединяют между собой при помощи электродуговой, газовой, контактной и холодной сварки, клепки и пайки (начинают применять клеесварные соединения, склеивание) и присоединяют к деталям из других материалов (дерево, пластические материалы, стекло и др.) при помощи клепки.

В судостроении все шире применяют хорошо сваривающиеся алюминиевые сплавы. Поэтому наиболее часто детали соединяют при помощи электродуговой сварки неплавящимися или плавящимися электродами в среде защитного газа.

Клепку используют лишь при изготовлении конструкций из алюминиевых сплавов, не допускающих сварку (например, из сплавов типа дюралюминия), тонкостенных конструкций, в которых возникают большие деформации после сварки, а также в случаях соединения деталей из алюминиевых сплавов с другими материалами и для введения в сварную конструкцию более податливых заклепочных соединений.

С начала 70-х гг. осваивают клеесварные соединения (склеивание и контактная сварка) деталей судовых конструкций из алюминиевых сплавов. Применение новых клеев, приготовленных на основе искусственных смол, позволяет получать достаточно совершенные соединения, которые при необходимой прочности обеспечивают высокую коррозионную стойкость конструкций.

Болтовые соединения применяют сравнительно редко и используют в основном для монтажных и разъемных соединений, а также для крепления двигателей, вспомогательных механизмов, съемных листов, легких изделий. Болты изготовляют из прочных сплавов.

В разъемных соединениях широко применяют стальные болты. При сборке деталей в секции перед клепкой болты ставят в каждом втором — пятом отверстии для заклепок, в зависимости от размеров деталей и конфигурации конструкции.

Заклепочные соединения

Заклепочные соединения деталей из алюминиевых сплавов, аналогично заклепочным соединениям стальных конструкций, делят:

- по виду склепываемых деталей (соединения листов, профилей, профилей с листами, листов и профилей с поковками и отливками);

- по назначению шва (прочные, плотные и прочноплотные; к прочным швам предъявляют требования прочности без обеспечения непроницаемости или герметичности, к плотным — только требования непроницаемости, к прочноплотным — требования прочности и плотности);

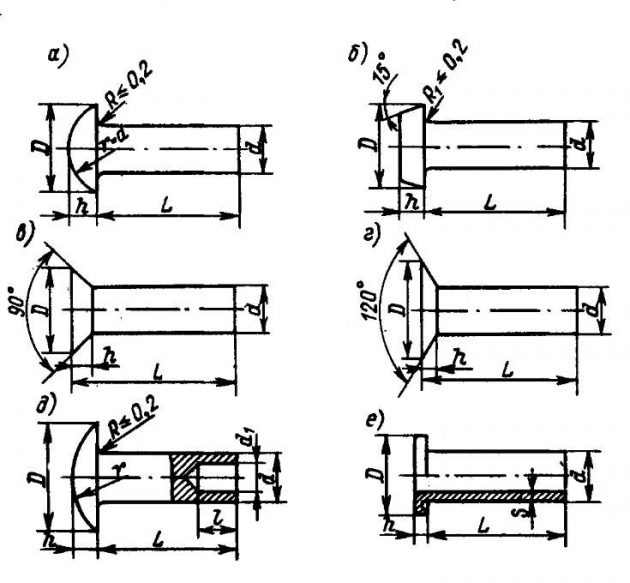

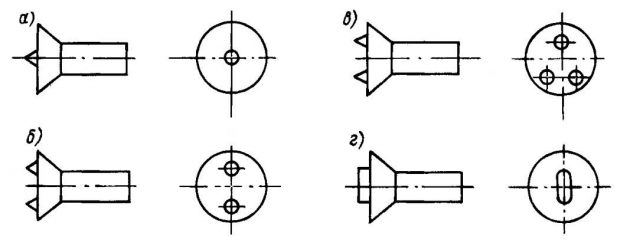

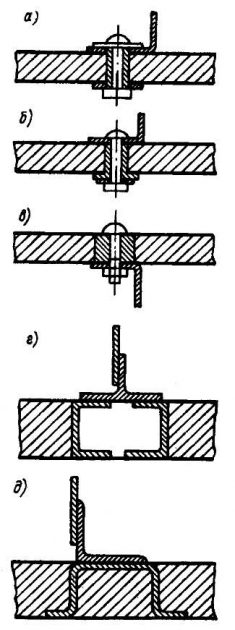

- по типу закладных головок заклепок (с полукруглой – рис. 2, а; с плоской – рис. 2, б; с потайной 90° — рис. 2, в; с потайной 120° — рис. 2, г; с плоско-выпуклой — рис. 2, д; с трубчатой — рис. 2, е).

Эти заклепки могут изготовляться под развальцовку — с отверстием у конца заклепки (см. рис. 2, д). Кроме того, выпускают трубчатые заклепки (см. рис. 2, е).

а – полукруглая; б – плоская; в, г – потайная; д – плоско-выпуклая; е – трубчатая

Тип заклепки выбирают в зависимости от требований, предъявляемых к заклепочному соединению:

- по расположению заклепок (однорядные и многорядные, шахматные или цепные);

- по виду соединения (внакрой, встык с односторонней планкой, встык с двусторонней планкой).

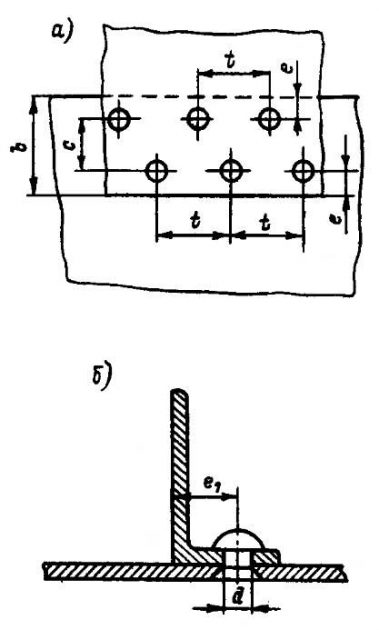

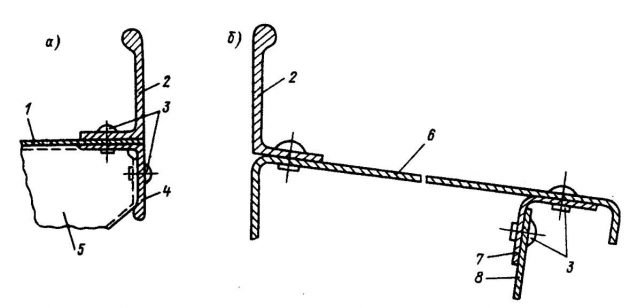

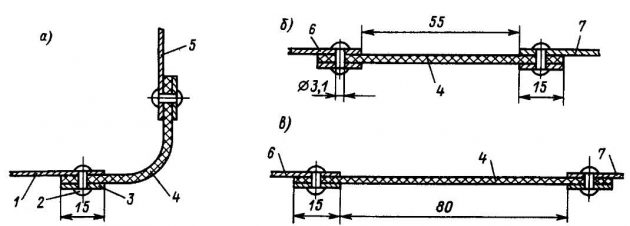

Основные элементы заклепочных соединений (рис. 3, а, б):

- диаметр заклепок d;

- число рядов n;

- расстояние между рядами заклепок c;

- шаг заклепок t — расстояние между центрами заклепок в одном ряду;

- отстояние центра заклепок от кромки листа e;

- перекрой b;

- отстояние центра заклепки от угла профиля еI.

Элементы, заклепочного соединения определяют исходя из расчетной толщины соединяемых деталей: при склепывании листов за расчетную принимают, как правило, толщину более тонкого листа, при склепывании листов с профилями — среднеарифметическое из толщин склепываемых деталей.

a – при склепывании деталей внакрой; б – в случае присоединения профиля

Параметры заклепочного соединения назначают в долях от номинального диаметра d заклепки до ее расклепывания. Диаметр заклепок для судовых конструкций толщиной до 4 мм рекомендуется принимать равным двойной толщине склепываемых деталей; для более толстого материала диаметр постепенно меняется: от величины, равной двум толщинам детали, до одной ее толщины (например, для деталей толщиной 6 мм — d = 10 мм, для деталей толщиной 11-15 мм — d = 16 мм). При этом суммарная толщина нескольких склепываемых листов или деталей не должна превышать 4d заклепок. Длина заклепки равна суммарной толщине склепываемых листов плюс величина d, принимаемая в зависимости от типа замыкающей головки заклепки; 0,9d — для потайной, 1,1d – полупотайной, 1,2d – плоской, 1,3d – для полукруглой.

Для соединения деталей из алюминиевых сплавов часто применяют однорядные и двухрядные соединения:

- однорядными выполняют прочные швы (клепка обшивки к набору);

- двухрядными — водонепроницаемые швы (пазы и стыки обшивки, переборок, палуб).

Трехрядные швы применяют только для бензо- и газонепроницаемых соединений. В сильно нагруженных конструкциях число рядов заклепок в прочных швах устанавливается расчетом и может быть более трех.

Расстояние между рядами заклепок обусловливает прочность и плотность заклепочного соединения; его принимают в зависимости от требований, предъявляемых к соединению:

- для прочно-плотных и прочных швов — 2d;

- для прочных швов — (2 ÷ 5)d.

Шаг заклепок в соединениях элементов корпуса судна назначают в зависимости от требований к заклепочному соединению.

Например, в прочноплотных и плотных швах по пазам наружной обшивки — (4,5 ÷ 5,5)d, в нефте- и газонепроницаемых швах с применением герметиков — (3 ÷ 4)d.

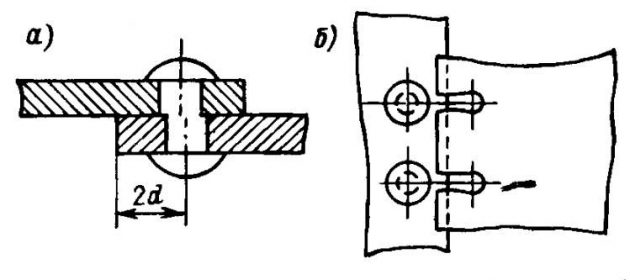

Заклепки от кромки листа или накладной планки располагают на таком расстоянии, чтобы при действии на заклепочное соединение разрушающих нагрузок более слабым элементом оказались заклепки, работающие на срез, (рис. 4, a), a не лист, работающий у заклепок на смятие и вырыв кромок (рис. 4, б). Поэтому отстояние заклепки от кромки листа или накладной планки должно быть равно 2d (см. рис. 4, а), как исключение допускается 1,5d.

a – срез заклепок; б – вырыв кромок

Соединения листов на стыковых планках по расположению заклепок конструируют аналогично рассмотренным соединениям листов.

Размеры соединительных планок принимают следующими:

- ширина односторонней планки должна быть равна удвоенной величине перекроя, толщина равна меньшей из толщин склепываемых листов;

- толщина двусторонней планки без зенкования отверстий должна быть равна половине толщины меньшего из склепываемых листов, округленной в большую сторону до ближайшего целого числа;

- толщина планок с зенкованием отверстий принимается по таблице нормали и примерно равна половине диаметра заклепок данного соединения.

Диаметр отверстий под заклепки должен быть несколько больше диаметра заклепок, мм:

| Диаметр заклепок | 3,0 | 4,0 | 5,0 | 6,0 | 7,0 | 8,0 | 10,0 | 13,0 | 16,0 | 19,0 | 22,0 |

| Диаметр отверстий | 3,1 | 4,1 | 5,1 | 6,2 | 7,2 | 8,2 | 10,2 | 13,2 | 16,25 | 19,25 | 22,5 |

Заклепки изготовляют из различных материалов. Материал заклепки указывается маркировочными знаками на ее головке — выпуклыми (конусы, точки, черточки) или утопленными (рис. 5).

a – Д18П – одна точка; б – АМг5 – две точки; в – АМц – три точки; г – АД1 – черта

Клепаные судовые конструкции в основном изготовляют из термически упрочняемых сплавов марок Д1 и Д16 в закаленном и состаренном состоянии и реже из термически не упрочняемых сплавов марок АД, АД1, АМгЗ, АМг5 и др.

Марку материала для заклепок необходимо выбирать в зависимости от материала соединяемых деталей:

- для соединения деталей из сплавов Д1 и Д16 следует применять заклепки из сплавов В65 и Д18П;

- для деталей из сплавов АД, АД1 и диаметре.

Во избежание контактной коррозии в соединениях алюминиевых деталей со стальными заклепки должны быть сделаны из материала, однородного материалу детали, поставленной со стороны действия агрессивной среды. Для заклепок следует использовать сплавы Д18П и В65 в закаленном и состаренном состоянии без ограничения времени, сплавы АМг и АМг5П в отожженном состоянии без ограничения времени, сталь — с предварительным отжигом.

Детали клепаных конструкций судов из термически упрочняемых сплавов должны быть оксидированы перед сборкой и загрунтованы сначала грунтом ВЛ-02, а потом — двумя слоями грунта ФЛ-03Ж. Допускается клепка по сырому грунту.

Места сопряжения деталей из алюминиевого сплава со сталью следует до сборки покрыть с обеих сторон грунтом ВЛ-02, а затем слоем эпоксидной краски ЭП-755 (ЭШЭЛ) или разбавленной шпаклевки ЭП-00-10.

Для обеспечения плотного соединения склепываемых деталей перед началом клепки их обжимают сборочными болтами, установленными через каждые 2-4 отверстия; болты снимаются при клепке по мере постановки заклепок. Заклепки нефте-, масло- и газонепроницаемых швов, поставленные в соединениях конструкций из листов толщиной до 3 мм, должны иметь под закладной и замыкающей головками шайбы из алюминиевых сплавов.

При соединении деталей узлов или секций из материалов различной толщины или прочности клепку выполняют со стороны более толстого или более прочного материала.

Сварные соединения

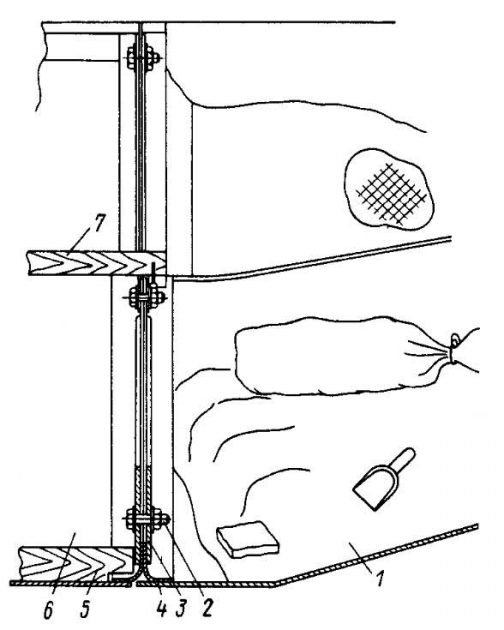

При постройке корпусов судов из сваривающихся алюминиевых сплавов используют главным образом электродуговую сварку неплавящимися или плавящимися электродами в среде защитных газов, которая может быть автоматической, полуавтоматической и ручной.

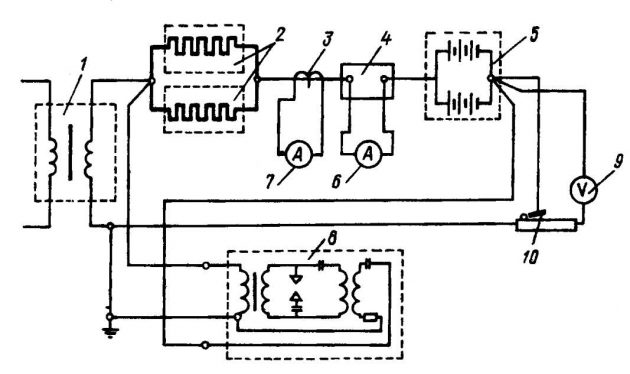

Автоматическую и полуавтоматическую сварку плавящимся электродом выполняют на постоянном токе обратной полярности; сварку неплавящимся электродом ведут на переменном токе. При автоматической сварке в защитном газе плавящимся электродом автомат должен обеспечивать равномерную подачу сварочной проволоки, необходимую скорость ее движения и надежную защиту шва и сварочной ванны. Для полуавтоматической сварки в защитном газе плавящимся электродом могут быть использованы полуавтоматы, обеспечивающие равномерную передачу сварочной проволоки и хорошую защиту металла шва и сварочной ванны. Ручную аргонно-дуговую сварку алюминиевых сплавов неплавящимся электродом выполняют на переменном токе при помощи установок УДАР-300-5, УДАР-500-5 или ИПК-350. Сварочный пост должен быть смонтирован по схеме, приведенной на рис. 6.

1 – трансформатор; 2 – балластные реостаты; 3 – трансформатор тока; 4 – шунт; 5 – батарея аккумуляторов; 6 – амперметр постоянного тока; 7 – амперметр переменного тока; 8 – осциллятор; 9 – вольтметр переменного тока; 10 – сварочная горелка

Выбор вида сварки обусловлен положением сварочного шва в пространстве, его протяженностью и конфигурацией. Автоматическую сварку применяют при выполнении прямолинейных швов в нижнем положении. В судостроении детали толщиной от 1,5-2,0 до 4 мм обычно сваривают неплавящимся электродом; детали толщиной 0,5-2,0 мм сваривают газовой сваркой, производительность которой сравнительно низка, или применяют микроплазменную сварку. Полуавтоматическую сварку используют при выполнении криволинейных и коротких швов, потолочных и вертикальных швов, т. е. в тех случаях, когда автоматическая сварка нецелесообразна или невыполнима. Ручную сварку можно применять для выполнения швов, расположенных в любом пространственном положении.

Качество выполнения сварных конструкций из алюминиевых сплавов и прочность соединений в значительной степени зависят от правильности выбора конструктивных элементов сварных швов. ГОСТ 14806—69 предусмотрены различные виды подготовки кромок под сварку и приведены конструктивные элементы швов основных сварных соединений.

Клеесварные соединения

Выполнение клеесварных соединений производят сочетанием склеивания и контактной точечной (роликовой) сварки. Эти соединения можно использовать при изготовлении как небольших, так и крупногабаритных элементов конструкций из алюминиевых сплавов АМг2, АМгЗ, АМг5, АМг6, АМг61, АМц и Д16, а также из углеродистых и высококачественных сталей. В отечественной практике контактную сварку широко применяют при изготовлении конструкций, толщина элементов которых 0,5-4,0 мм, и реже, когда она достигает 6-8 мм.

В клеесварных соединениях клей повышает статическую и вибрационную прочность шва, защищает шов от коррозии, обеспечивает герметичность соединения и создает возможность химической обработки (оксидирование, кадмирование и т. п.) изделий после сварки, а также эксплуатацию в различных климатических условиях в интервале температур от -40 до + 80 °C.

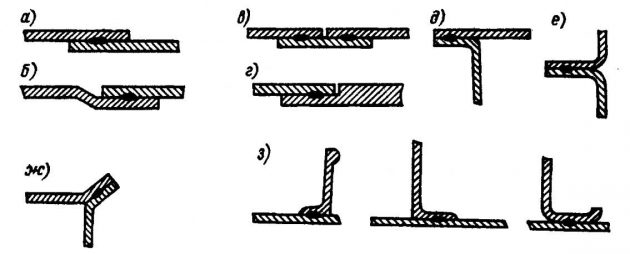

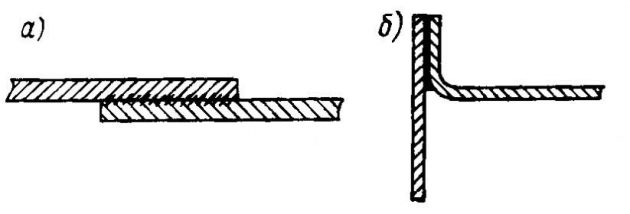

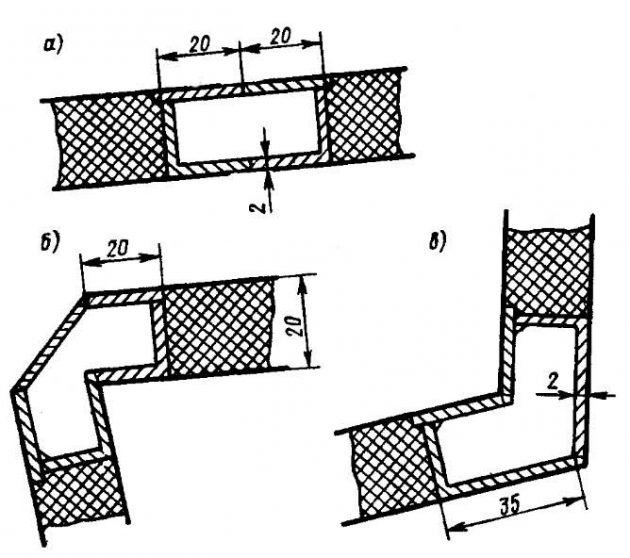

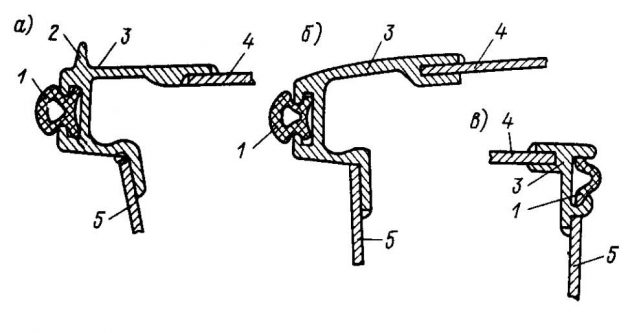

Клеесварные соединения целесообразно применять в тех случаях, когда надо получить соединение, обладающее значительной прочностью, например, для присоединения ребер жесткости к листам и соединения листов между собой. Листы проще соединять внакрой, на стыковой планке, с отфланцовкой одного листа или в замок (рис. 7). В таких соединениях могут использоваться однорядные или двухрядные (многорядные) цепные либо шахматные швы.

а – внакрой; б – внакрой с отфланцовкой; в – на планке; г – в замок; д – с отбортовкой одного листа; е – с отбортовкой обоих листов; ж – с отбортовкой листов под 45°; з – соединение профилей с листами обшивки

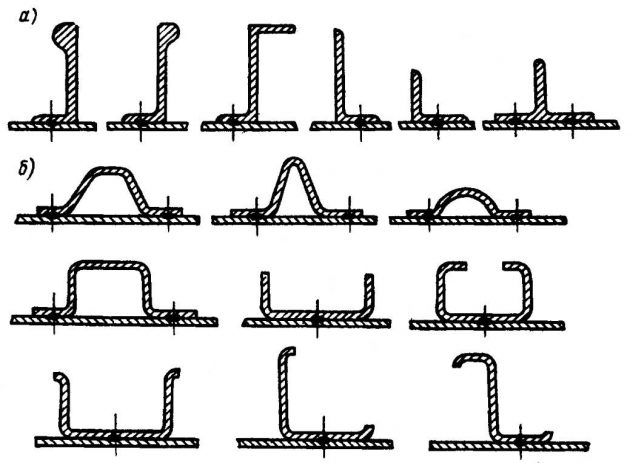

Наиболее целесообразно соединение внакрой с двухрядным шахматным расположением сварных точек. Такие соединения отличаются высокой прочностью и герметичностью (при сварке в элементах конструкций не возникают большие внутренние напряжения). Соединения внахлестку с отбортовкой или с отгибом кромок, а также соединения профилей с листами обшивки либо со стенками набора обычно выполняют точечными однорядными (см. рис. 7). В клеесварных конструкциях для обеспечения жесткости листов применяют различные прессованные и штампованные профили (рис. 8).

а – прессованные; б – штампованные

При выполнении клеесварных соединений применяются прежде всего клеи холодного отверждения. Клей КС-609 имеет хорошую адгезию к алюминиевым сплавам и сталям, обеспечивает защиту деталей в местах их соединения — сварную точку и нахлестку от попадания кислот и щелочей, например при электрохимическом оксидировании, а также от коррозии в процессе эксплуатации судов. Этот клей стоек в интервале температур от -40 до +80 °C, в тропических условиях, в пресной и морской воде, в кислотах и щелочах, применяемых при оксидировании, но не стоек в бензине, керосине и соляровом масле. Клей КЛН-1 стоек в интервале температур от -40 до +80 °C и при отсутствии контакта с водой: в спирте, керосине, бензине, допускает оксидирование деталей после сварки.

Жизнеспособность клея КС-609 при температуре +20 °C — 3-4 ч, клея КЛН-1 — 1,5-2 ч. Перед нанесением клея поверхности должны быть зачищены. После сварки при необходимости в шов вводят дополнительное количество клея с помощью кисти или шпателя.

При выполнении клеесварных соединений необходимо не только тщательно следить за качеством склеивания, но и обеспечивать соответствующий режим сварки.

Для достижения наибольшей прочности клеесварных соединений при их оптимальных размерах необходимо обращать особое внимание на обеспечение совместной работы клеевой пленки и сварных точек.

При испытаниях на статический изгиб разрушения имеют следующий характер:

- образцы с однорядным швом срезаются по плоскости соединения;

- клеесварные образцы с двухрядным швом разрушаются по листу в зоне термического влияния сварки;

- клееные образцы срезаются по плоскости соприкосновения листов.

Испытания показали, что клеесварные, соединения прочнее остальных. Однако необходимо учитывать, что прочность пленки в клеесварном соединении намного ниже ее прочности в аналогичном клеевом соединении. Поэтому прочность клеесварного соединения не может быть определена как сумма разрушающих нагрузок сварной точки и клеевой пленки, приходящейся на соответствующую площадь перекроя соединяемых деталей. Это объясняется действием усилий отрыва, возникающих у кромок соединяемых деталей, и значительной толщиной клеевой пленки, а также разностью модулей упругости клея и металла.

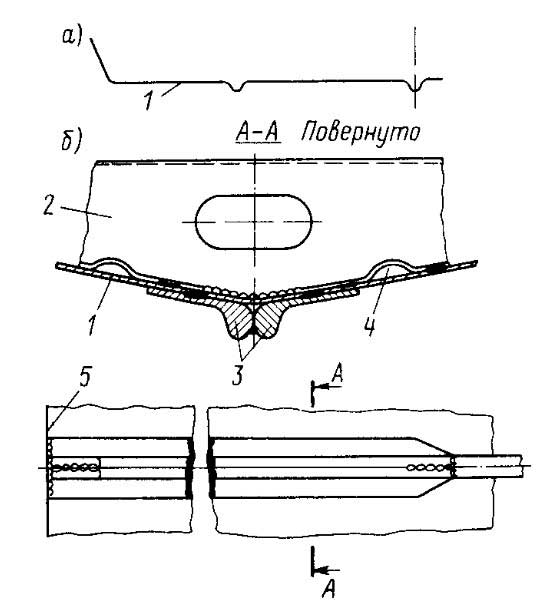

При оценке прочности клеесварных, сварных, а также клеевых соединений обязательному учету должен подлежать характер распределения напряжений, возникающих в соединении (рис. 9).

Клеевые соединения

Одним из первых примеров применения в судостроении склеивания деталей конструкций из сплавов является постройка катера типа “Ленинград” с главными размерениями L × В × Н × Т = 9,98 × 3,15 × 1,1 × 0,6 м. Обшивка и набор катера соединялись эпоксидным клеем без применения клепки и сварки. Катер демонстрировался на Выставке достижений народного хозяйства СССР. С помощью склеивания соединялись внакрой листы толщиной 0,5-1,5 мм (рис. 10, а).

Более широко клей применяют для обеспечения герметичности и предохранения конструкций от щелевой коррозии. Например, с помощью клея достигается герметичность воздушных ящиков (рис. 10, б); это соединение внакрой выполнялось с использованием точечной сварки, а клей между соединяемыми поверхностями вводился после сварки.

а – соединения листов; б – обеспечение герметичности

Клей, введенный между поверхностью обшивки и полкой угольника — ребра жесткости, присоединенного точечной сваркой к обшивке, не столько увеличивает прочность соединения, сколько предохраняет его от щелевой коррозии, обеспечивая долговечность конструкции.

Рассмотренные типы соединений могут применяться в конструкциях катеров и лодок из сплавов.

В зависимости от температуры воздуха, при которой происходит склеивание, различают клеи холодного отверждения (ЭД-5, ЭД-6, К-150, К-153 — эпоксидные и 88Н, К-17 и др.) и клеи горячего отверждения (БФ-2, БФ-4, ВС-10Т, ФЛ-4, ВК-32-ЭМ, карбинольный и др.). В судостроении более перспективны клеи холодного отверждения.

Для склеивания деталей из алюминиевых сплавов между собой, а также с деталями из стали или других материалов можно использовать многие из клеев перечисленных марок, например клеи К-153 и К-150 — для склеивания алюминиевого сплава (стали) с полиэфирным стеклопластиком.

Склеивание следует использовать при изготовлении пайолов, внутреннего оборудования судов, при креплении деталей, например для присоединения к обшивке ребер жесткости, оконных рам и оборудования помещений, а также при изготовлении судовой мебели.

Трехслойные конструкции

Особенности трехслойных конструкций

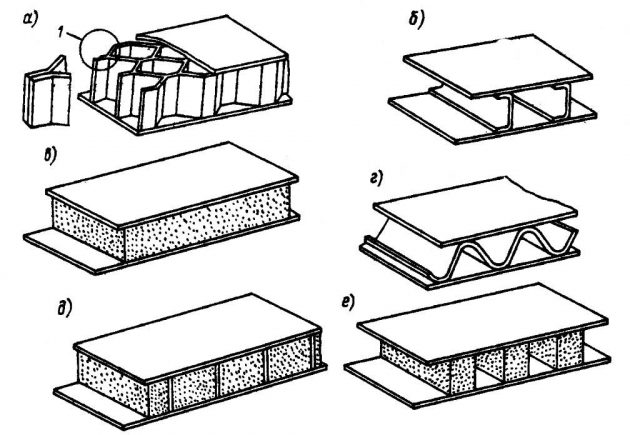

Трехслойные конструкции представляют собой сочетание двух оболочек и заполнителя между ними, прочно скрепленных в одно целое.

Трехслойная панель аналогична двутавровой балке: роль поясков, воспринимающих растягивающие и сжимающие усилия, выполняют несущие слои, а роль стенки, работающей на срез, — заполнитель. При таком сочетании удается наиболее полно использовать свойства каждого из применяемых материалов — легкого заполнителя и прочных обшивок — и получить легкую, прочную и жесткую конструкцию, которая служит, кроме того, хорошим виброгасителем, тепло и звукоизолятором.

Оболочка может воспринимать изгибающие, растягивающие, сжимающие и скручивающие усилия. От качества оболочки зависят несущая способность и долговечность трехслойных конструкций. Чтобы обеспечить наибольший выигрыш в массе, обычно применяют тонкие оболочки из высококачественных материалов: стали, алюминиево-магниевых сплавов, пластмассы.

Заполнители — к материалу заполнителей судовых трехслойных конструкций предъявляются следующие основные требования: обеспечение совместной работы оболочек конструкции, малая объемная масса, достаточно высокая прочность, однородность механических качеств и физических свойств материала по различным направлениям, малая гигроскопичность, простота механической обработки заполнителей, хорошая адгезия к оболочке, негорючесть, хорошие тепло и звукоизоляционные качества, высокая коррозионная стойкость, обеспечение технологичности изготовления конструкции.

Рекомендуется к прочтению: Принципы проектирования конструкций корпуса судна

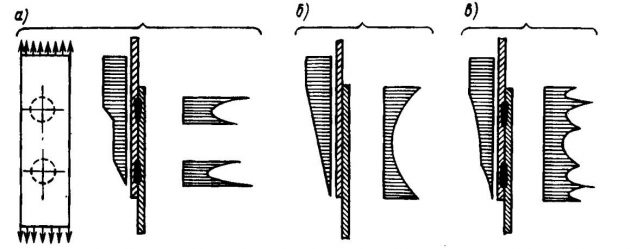

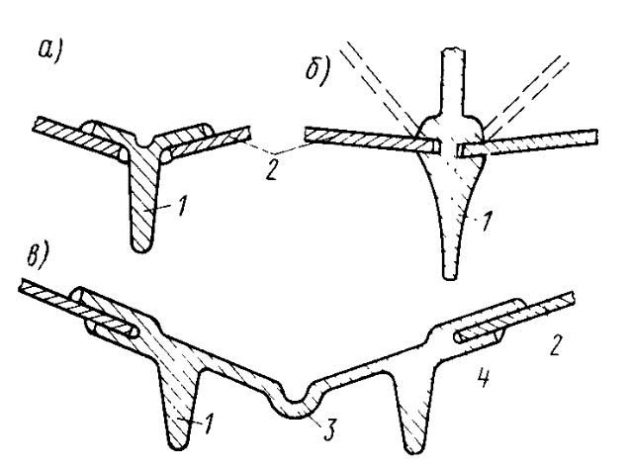

Типы заполнителей трехслойных элементов представлены на рис. 11. Сотовые заполнители (рис. 11, а) получили широкое использование в самолетостроении и в судостроении. Ребристые (рис. 11, б) и волнистые (рис. 11, г) заполнители имеют значительную массу. Прочность пористых заполнителей (рис. 11, в, д, е) определяется прочностью материала заполнителя.

а – сотовый; б – ребристый; в – пористый – монолитный; г – волнистый (гофровый); д – пористый, армированный ребрами жесткости; е – пористый в виде отдельных элементов – брусков

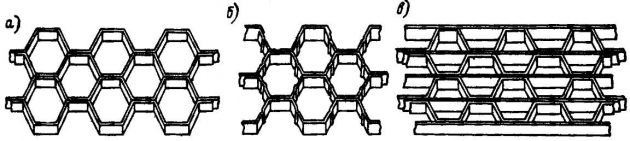

Наибольшее распространение получил сотовый заполнитель с шестигранными ячейками (рис. 12, а). Прочность заполнителя с гофрами по несклеенным сторонам шестигранника (рис. 12, б) примерно на 20 % выше прочности заполнителя без гофров при восприятии усилий, приложенных перпендикулярно к обшивке, или усилий сдвига, действующих в плоскости соединения заполнителя с наружными оболочками. У заполнителей с полосами усиления (рис. 12, в) между стенками ячеек вклеены параллельные полосы фольги. Это усиление увеличивает прочность и жесткость заполнителя в направлении полос фольги.

а – с шестигранными ячейками; б – рифленые полосы – с гофрами по несклеенным сторонам; в – с полосами усиления

Результаты многочисленных испытаний опытных образцов и наблюдения за натурными конструкциями показывают, что прочность склеивания заполнителя с оболочками трехслойных конструкций зависит в основном от качества клея. В отечественной промышленности для изготовления конструкций с сотовыми заполнителями применяют как жидкие, так и пленочные клеи марок БФ-2, ВС-10Т, ВК-32-ЭМ и др. Наибольшую прочность обеспечивает клей ВК-32-ЭМ.

При выборе марки клея необходимо учитывать следующее. Если поверхность прилегания заполнителя к обшивке имеет криволинейную форму, нужно применить клей, обеспечивающий большую прочность на отрыв. Если полосы сот не подвергаются при эксплуатации конструкций действию значительных усилий, для их соединения можно использовать клеи, обеспечивающие меньшую прочность, но более технологичные.

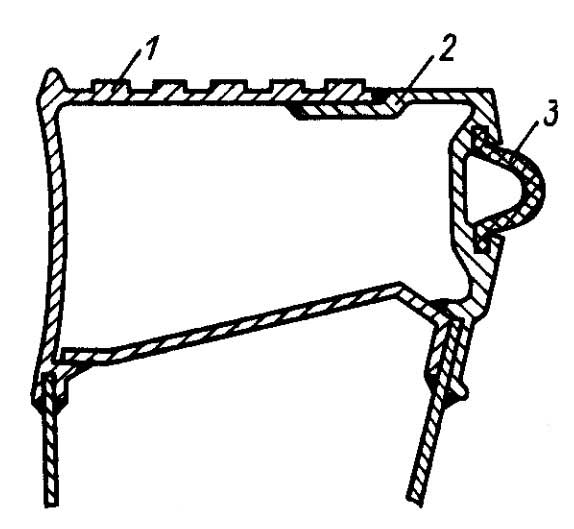

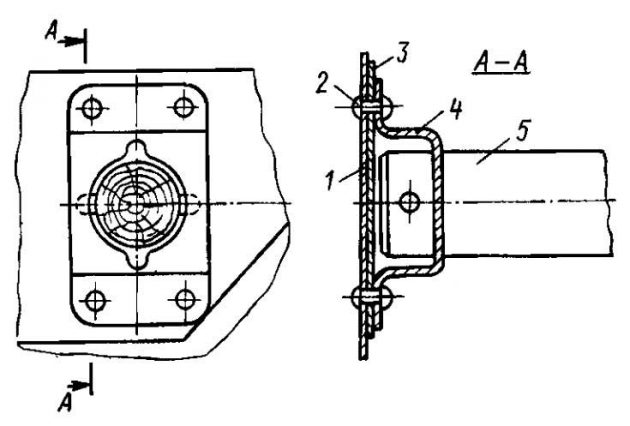

Соединение трехслойных панелей

Элементы судовых трехслойных конструкций (панелей) не нуждаются в часто поставленном наборе — ребрах жесткости, что существенно упрощает их изготовление. Кромки элементов с заполнителями подкрепляют планками или профилями (рис. 13). Конструкция планок и их крепление с трехслойными элементами должны обеспечивать восприятие напряжений, возникающих в соединении элементов, исключать попадание в заполнитель влаги и грязи.

а – прочным заполнителем-бруском; б – профилем из полосы; в – накладками; г – прочным заполнителем – полосой; д, е – угольником; ж – зетовым профилем; з – специальным прессовым профилем

Соединение трехслойных панелей между собой по днищу и бортам, а также в узлах осуществляют путем вклеивания по кромкам панелей угольников и поясков (рис. 14); соединение панелей с другими конструкциями можно выполнять с помощью механических средств крепления или сварки.

а – днища; б – палубного узла; в – скулового узла

В местах присоединения конструкций необходимо поставить втулки, прочный заполнитель или профили (рис. 15).

а, б – втулки; в – заполнителя; г – швеллеров; д – прессованных профилей

Клепаные конструкции

Система набора корпуса

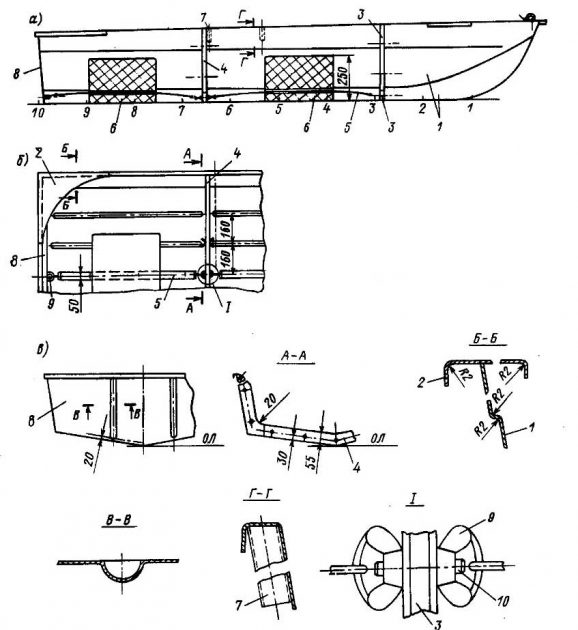

Система набора клепаного корпуса малого металлического судна определяется в основном типом судна.

На днище водоизмещающего судна действуют незначительные нагрузки, для него может быть принята поперечная система набора.

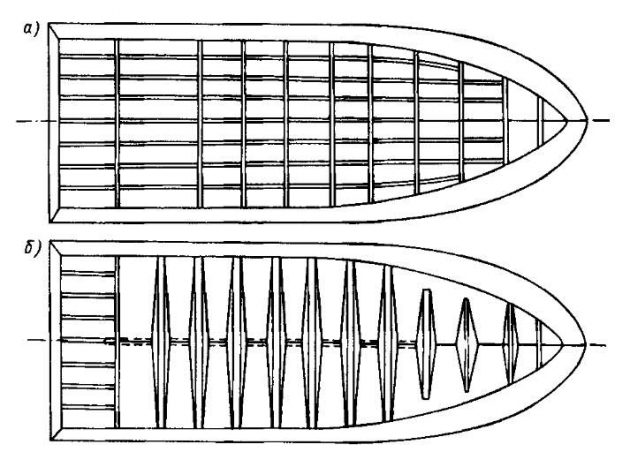

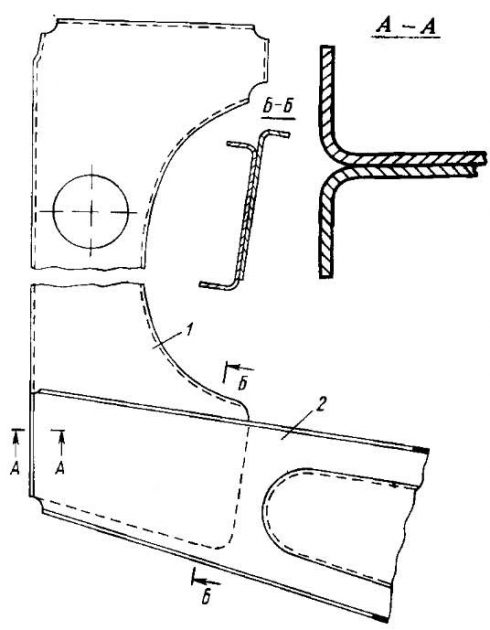

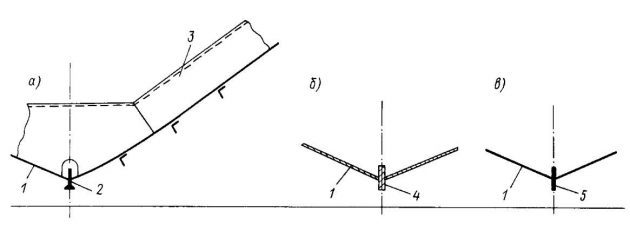

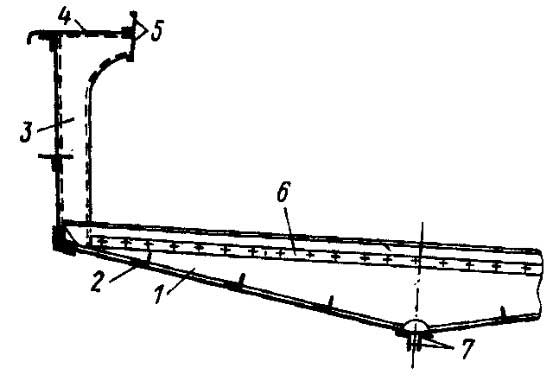

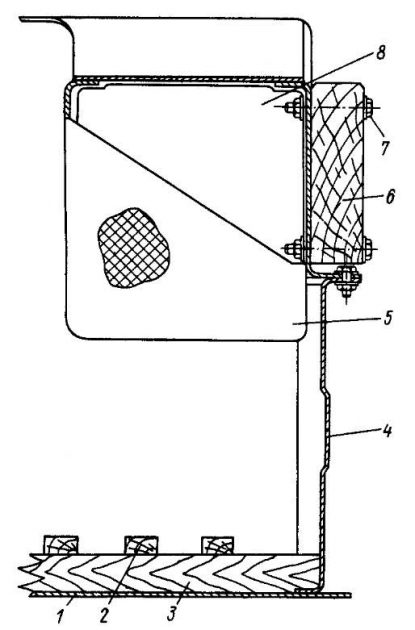

Для Глиссирующие суда в малотоннажном судостроенииглиссирующих судов, испытывающих сильные ударные нагрузки, особенно в носовой оконечности, кроме мощных поперечных связей целесообразно поставить по днищу продольные ребра жесткости, разрезанные на флорах (рис. 16, а). Основное назначение этих ребер — обеспечить устойчивость сравнительно тонких днищевых листов обшивки. При таком сочетании связей система набора становится смешанной.

а – смешанная; б – поперечная

Как поперечная, так и смешанная системы набора клепаного корпуса имеют определенные преимущества и недостатки, аналогичные в основном сварным конструкциям. Клепаный корпус при поперечной системе набора, также как и сварной, должен быть подкреплен в корме короткими продольными ребрами (рис. 16, б).

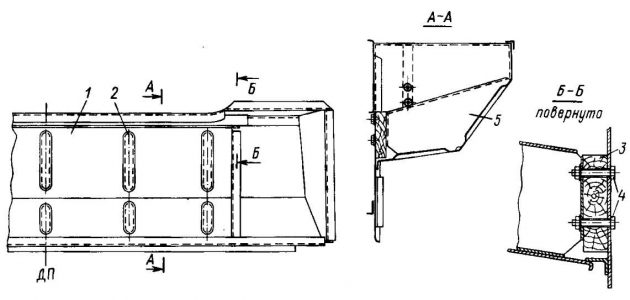

Разбивка корпуса на секции

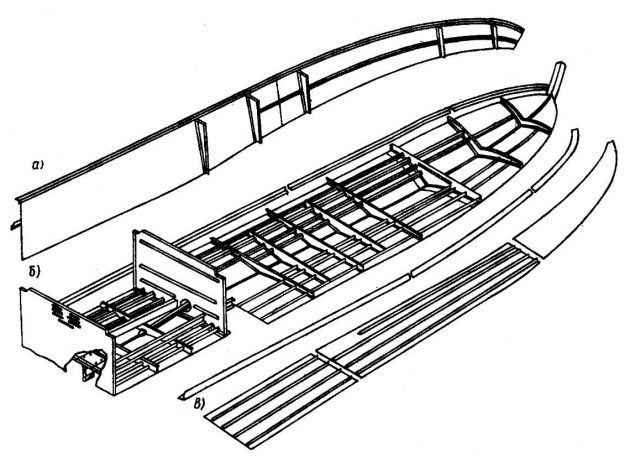

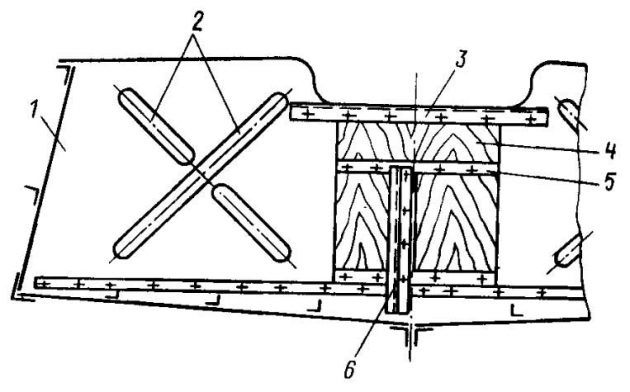

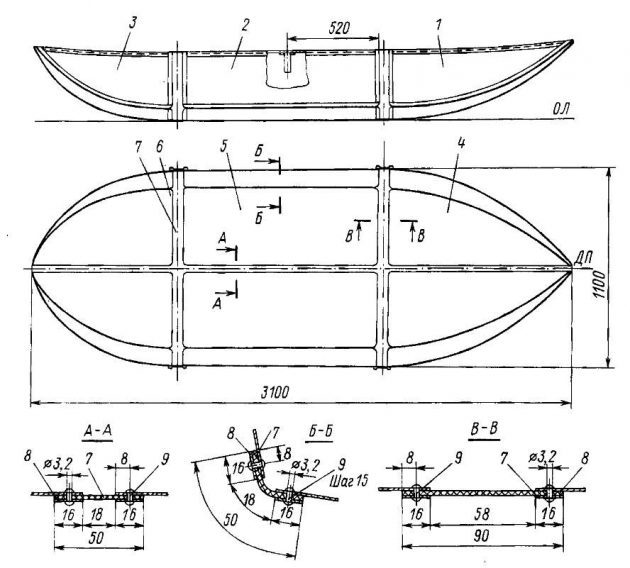

С целью сокращения времени постройки судна корпус разбивается на отдельные блоки и секции — объемные и плоскостные (рис. 17), из которых он собирается на соответствующей позиции. Каждая секция изготовляется на своем участке и по завершении всех работ, включая и грунтовку (в некоторых случаях и окраску), подается на место сборки корпуса.

а – палуба носовой оконечности; б – правый борт; в – форпик; г – моторный отсек; д – палуба ахтерпика; е – левый борт

Корпуса клепаных судов, особенно при индивидуальной и мелкосерийной постройке, собираются подетально. На стапель доставляются и собираются форштевень, киль, Штевни и выход гребных валовахтерштевень или транец. Эти элементы корпуса составляют его закладку. Затем ставятся переборки, шпангоутные рамки, обшивка, палуба, оборудование.

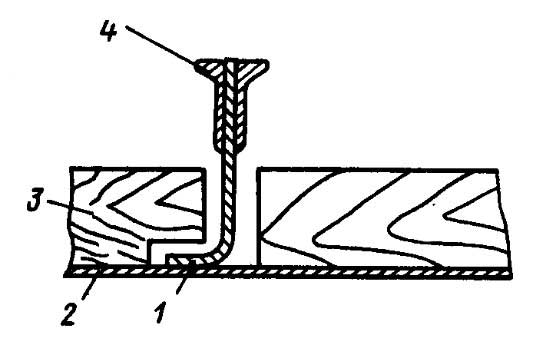

Связи продольного днищевого набора

К продольным днищевым связям клепаного корпуса относятся киль, днищевые и бортовые стрингеры, скуловой стрингер, комингс.

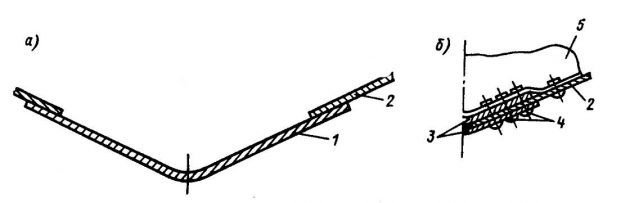

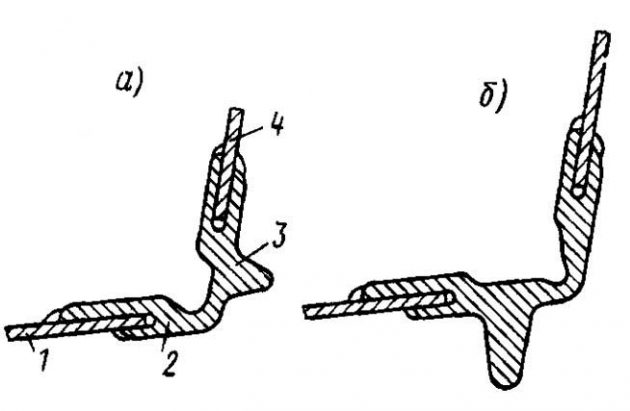

На судах, имеющих значительную килеватость (10° и более), киль как самостоятельная деталь может отсутствовать или изготовляться из широкой полосы (рис. 18, а). Когда обшивку днища изготовляют из двух половин — шириной от ДП до борта, в ДП листы обшивки соединяют двусторонними накладками (рис. 18, б), которые образуют днищевую продольную балку, выполняющую, в определенной мере, роль киля.

a – широкой; б – полос-накладок.

1 – полоса киля; 2 – обшивка днища; 3 – накладки; 4 – заклепки; 5 – полотно переборки (флор)

У судов со значительной килеватостью мощную килевую балку удобно создавать, используя профиль симметричного полособульба (рис. 19, а). Существенный недостаток этого конструктивного решения — отгибка фланцев листов обшивки днища — исключается при достаточно простом варианте изготовления киля из равнобокового угольника (рис. 19, б).

а – полособульб; б – угольник; в – два угольника и полоса.

1 – полособульб; 2 – заклепки; 3 – обшивка днища; 4 – угольник; 5 – полоса

Килевую балку повышенной прочности дает комбинированный вариант: два размалкованных угольника снаружи и полоса по внутренней поверхности обшивки (рис. 19, в), изогнутая в поперечном направлении в соответствии с характером обводов корпуса.

Такой профиль может быть использован в корпусе с обшивкой, не стыкующейся в ДП, а также если обшивка выполнена из двух листов; в последнем случае к профилю достаточно дополнить полосу шириной, обеспечивающей двухрядную клепку (рис. 20, б).

а – прессованный профиль; б – прессованный профиль и полоса.

1 – обшивка; 2 – заклепки; 3 – профиль киля; 4 – полоса

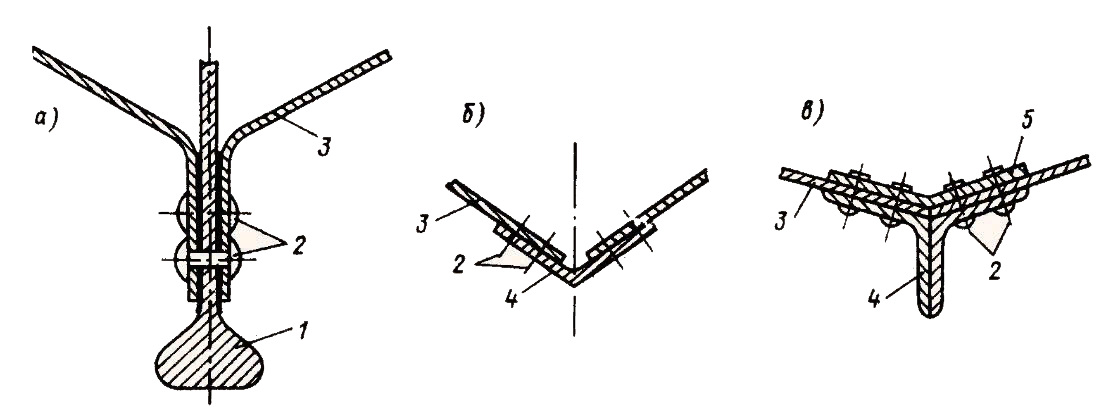

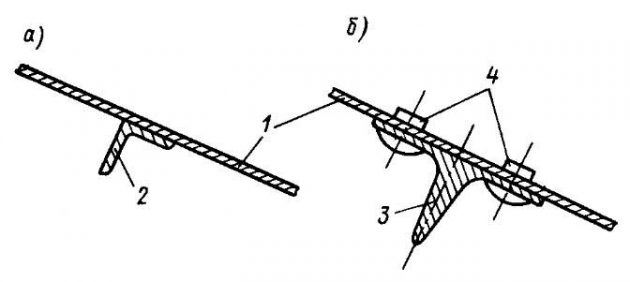

Стрингеры, идущие по днищу и бортам, проще изготовлять из неравнобоких угольников (рис. 21, а), а иногда, при стремлении уменьшить высоту вертикальной полки или при ограниченности сортамента, — из равнобоких угольников (рис. 21, б), углобульбового (рис. 21, в) или зетового профилей (рис. 21, г).

а – неравнобокий угольник; б – равнобокий угольник; в – углобульб; г – зетовый профиль; д, е – прессованные профили; ж – присоединение стрингера к флору с помощью коротыша-угольника; з – соединение кницы с флором.

1 – обшивка днища; 2 – флор; 3 – неравнобокий угольник; 4 – равнобокий угольник; 5 – углобульб; 6 – зетовый профиль; 7 – прессованный профиль; 8 – заклепки; 9 – коротыш-угольник; 10 – кница с фланцем

Тонкие листы обшивки будут работать в намного лучших условиях, если и для стрингеров использовать специальный прессованный профиль (рис. 21, д, е).

При нарезном днищевом наборе, когда днищевые стрингеры пропускаются через стенку флоров, ставятся коротыши-угольники (рис. 21, ж) или кницы с фланцами (рис. 21, з), обеспечивающие перевязку стрингера с флором. При такой конструкции существенно увеличивается объем клепки.

Следует обращать внимание на размещение днищевых стрингеров по ширине корпуса и на их протяженность по длине. В средней и кормовой частях корпуса они должны быть поставлены чаще (рис. 22), а в носовой оконечности обеспечивается их постепенный обрыв — они заканчиваются на соответствующих флорах и дальше не идут.

а – секция борта; б – днищевые секции; в – секции борта и угольник бортового стрингера

Реданы могут быть выполнены аналогично днищевым стрингерам — из обычных (рис. 23, а) или специальных прессованных профилей (рис. 23, б).

а – неравнобокий угольник; б – прессованный профиль.

1 – обшивка днища; 2 – неравнобокий угольник; 3 – прессованный профиль; 4 – заклепки

Скуловой стрингер является основной деталью скулового узла, обеспечивающего перевязку днища с бортом. Он выполняется из одной (рис. 24, а), чаще двух полос (рис. 24, б), поставленных в сопряжении обшивки днища и борта. Аналогично конструкция выполняется и в том случае, когда у скулы обшивка днища переходит в обшивку борта по радиусу скругления (рис. 24, в). При этом полосы-накладки предназначены увеличивать жесткость скулового узла.

a – одна полоса; б, в – две полосы; г – угольник; д – отогнутые фланцы.

1 – обшивка борта; 2 – обшивка днища; 3 – заклепки; 4 – полоса; 5 – внутренняя полоса; 6 – наружная полоса; 7 – мастика – наполнитель на смоле; 8 – лист обшивки; 9 – угольник

Более простой вариант конструкции обеспечивается путем использования для скулового стрингера равнобокого угольника (рис. 24, г), обладающего большей жёсткостью, чем полосы. Жесткость корпуса в районе скулы и соединение листов днища и борта могут обеспечиваться просто отгибкой фланца (рис. 24, д).

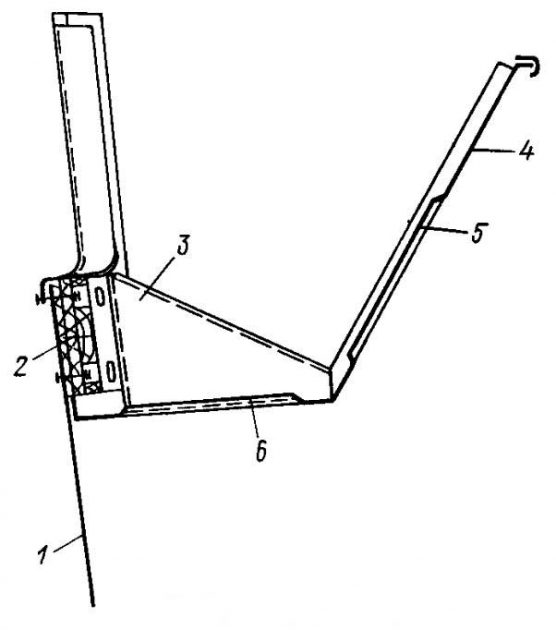

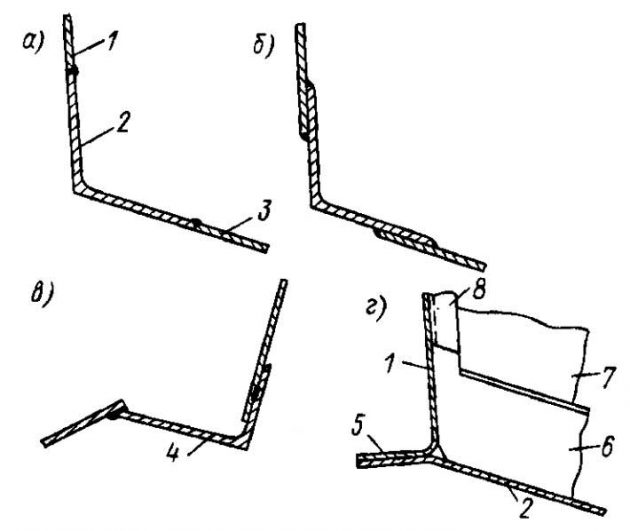

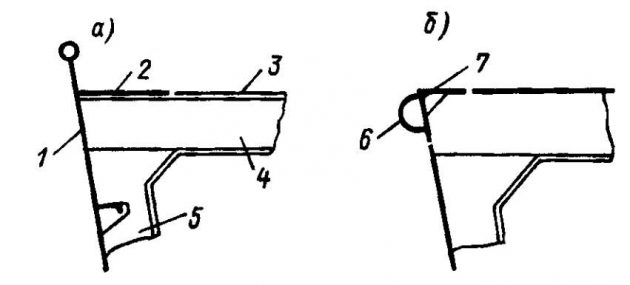

Продольные связи палубного узла

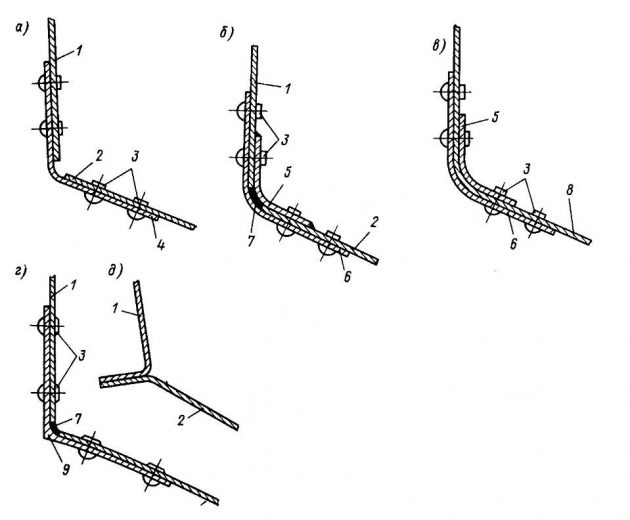

Соединение обшивки борта с палубным стрингером или настилом палубы производится в палубном узле. Наиболее простое выполнение этого узла осуществляется с использованием согнутой полосы (рис. 25, а), поставленной внутри корпуса. Перепущенный за линию борта палубный стрингер с отогнутым фланцем небольшой ширины выполняет роль привального бруса. Последний можно сделать в виде самостоятельной детали, поставленной сверху палубного настила (рис. 25, б).

а – внутренним угольником из полосы; б-г – наружным угольником; д – углобульбом; е – фланцами.

1 – настил палубы – палубный стрингер; 2 – обшивка борта; 3 – угольник из полосы; 4 – привальный брус-полособульб; 5 – прессованный угольник; 6 – заклепка; 7 – привальный брус из полосы с фланцем; 8 – углобульб; 9 – комингс

В носовой оконечности, где лист настила палубы идет от борта до борта, полоса-угольник ставится по наружной поверхности обшивки (рис. 25, в); палубный стрингер превращается в самостоятельную деталь, выполняющую роль привального бруса.

Соединение обшивки борта и настила палубы может быть осуществлено с помощью угольника, поставленного снаружи обшивки (рис. 25, г); на его горизонтальную полку накладывается профиль полособульба, а сверху — лист настила палубы. В этом случае обеспечивается большая жесткость привального бруса и всего узла. С целью сокращения числа деталей вместо полособульба и угольника следует поставить угло-бульбовый профиль (рис. 25, д); последний может быть успешно применен в конструкции с отогнутыми фланцами (рис. 25, е). Этот достаточно распространенный вариант конструкции палубного узла с использованием отогнутых фланцев обшивки введен в конструкцию судов, имеющих местный подъем палубы в носовой оконечности или отштампованный в одну фигурную деталь кокпит с участком палубы и верхней частью борта (рис. 26).

1 – обшивка днища; 2 – обшивка борта; 3 – комингс; 4 – угольник; 5 – скоба из полосы

Многие суда имеют вырез в палубе, идущий на 1/4 – 1/3 их длины, иногда на большую величину. В этом случае комингсы будут принимать участие в обеспечении продольной прочности, и их необходимо отнести к продольным связям.

С целью увеличения прочности комингса и отказа от острых кромок его целесообразно делать из двух углобульбовых профилей (рис. 27, а), поставленных сверху и снизу настила палубы. Размер верхнего профиля определяется обеспечением необходимой прочности комингсу, а нижнего — размещением заклепки, крепящей бимс.

а – два углобульба; б – углобульб и фланец палубного стрингера.

1 – настил палубы; 2 – верхний углобульб; 3 – заклепки; 4 – нижний углобульб; 5 – рамный полубимс; 6 – палубный стрингер; 7 – угольник из полосы; 8 – обшивка борта.

Может быть применен комингс более простой конструкции (рис. 27, б). Палубный стрингер имеет два фланца: один составляет нижнюю часть комингса, второй выполняет роль привального бруса. Верхняя часть комингса образована угло-бульбовым профилем.

Поперечный набор

На конструкции и размерах элементов поперечного набора сказывается необходимость создания фундаментов и подкреплений, выделения замкнутых пространств, рундуков и др.

Флоры часто делаются из листа толщиной 1-2 мм. По верхней и нижней их кромкам отгибаются фланцы шириной 15-20 мм (рис. 28, а), нижний служит для крепления флора к обшивке днища, верхний — свободный поясок. Для обеспечения большей жесткости флора по его стенке (полотну — при большой его высоте) штампуют высадки. Флоры небольшой высоты (рис. 28, б), являющиеся днищевыми ветвями шпангоутов, удобно выполнять из углобульбового или зетового профилей. В ДП эти ветви соединяются килевой кницей.

а – лист; б – катаный (прессованный) профиль.

1 – флор из листа; 2 – продольный лист; 3 – диафрагма; 4 – высадка (гофр); 5 – шпангоут; 6 – скуловая кница; 7 – флор из профиля; 8 – килевая кница

При необходимости выделить замкнутые пространства ставятся продольные связи, от которых до борта над флорами размещают диафрагму (см. рис. 28, а). Такой флор проще выполнять в виде листа с отогнутыми фланцами: нижний приклепывается к обшивке днища, к верхнему присоединяется диафрагма.

Шпангоуты, аналогично флорам, могут быть отштампованы из листа толщиной 1-2 мм. По кромкам, прилегающим к обшивке борта и к листу палубного стрингера, а также по свободной кромке отгибаются фланцы шириной 15-20 мм. Для облегчения шпангоута при значительной высоте его профиля в стенке — посередине ее высоты — делаются круглые вырезы.

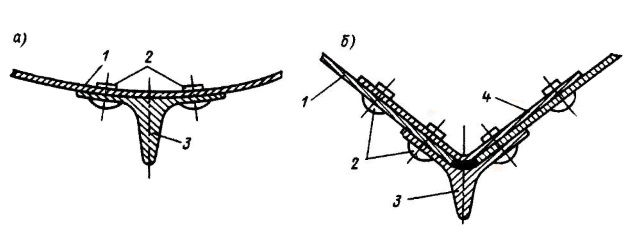

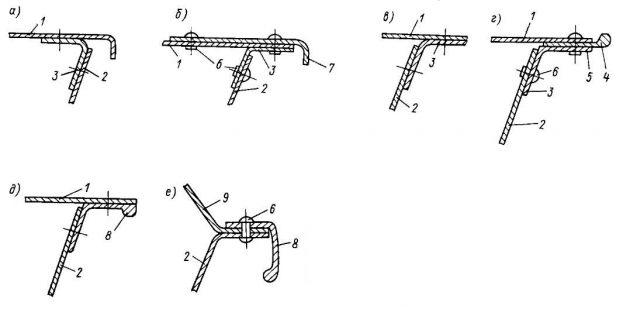

Бортовые ветви шпангоутных рамок могут выполняться из различных прессованных профилей: неравнобокого и равнобокого угольников, углобульбового или зетового профилей (рис. 29, а) или из листа (рис. 29, б, в).

a – катаный (прессованный) профиль; б – лист; в – бракета; г – лист, перепущенный на флор.

1 – шпангоут из профили; 2 – скуловая кница; 3 – флор из листа; 4 – шпангоут из листа; 5 – днищевые стрингеры, разрезанные на флорах; 6 – шпангоут-бракета; 7 – коротыш-угольник; 8 – угольник флора; 9 – заклепки; 10 – обшивка; 11 – обшивка буля; 12 – бракета буля

Соединение бортовой и днищевой ветвей шпангоута выполняется с помощью скуловой кницы (см. рис. 29, а) или внакрой (см. рис. 29, б-г), соединение внакрой упрощает сборку. Если в плоскости флора стоит диафрагма, то соединение шпангоута с флором осуществляется ею (см. рис. 28, а).

Будет интересно: Восприятие корпусными конструкциями внешних нагрузок, действующих на судно

На выборе типа конструкций флора и шпангоута, а также варианта перевязки этих связей в районе скулы сказываются характер обводов корпуса и условия размещения внутри судна; характерный пример конструкции приведен на рис. 29, г. Значительный развал бортов и стремление увеличить внутреннюю ширину судна привели к неестественному соотношению в размерах ширины шпангоута в районе скулы и у палубы. Ослабление шпангоута у нижнего конца вынуждает перепускать шпангоут на флор. Для большей надежности скулового узла следовало бы и угольник, идущий по верхней кромке флора, перепустить на шпангоут (см. рис. 29, г).

В узле сопряжения флора со шпангоутом внутренние кромки этих связей образуют прямой угол. На судах открытого типа — с кокпитом, идущим на большей части длины судна, эксплуатирующихся в достаточно тяжелых условиях, в отмеченном углу возникают большие местные напряжения, приводящие к разрушению конструкций, что наблюдалось на первых вариантах широко известной “Казанки” (см. рис. 29, в). В последующих модификациях лодки внутренняя кромка шпангоута, имеющая фланец, скругляется и плавно подходит к верхнему пояску флора (рис. 30); шпангоут перепускается вниз и внакрой и соединяется с флором, образуя как бы скуловую кницу.

1 – шпангоут; 2 – флор

Верхний конец шпангоута по внутренней кромке имеет аналогичное — плавное — скругление. Это конструктивное мероприятие обеспечивает плавность напряжений по внутренним пояскам шпангоутной рамки — снижение концентрации напряжений в ее углах. Конструкция флора, как видно из рис. 29, в и рис. 30, тоже претерпела изменения — для обеспечения жесткости во флоре делаются большие высадки.

Обшивка

Клепаные корпуса малых судов обычно выполняют из высокопрочного сплава — дюралюмина. Это позволяет несколько снизить стоимость материала корпуса, но возникают трудности, вызванные большой трудоемкостью работ, обусловленных клепкой обшивки.

Обшивка малых судов обычно выполняется из двух поясов днища (левого и правого) и бортовых поясов. По длине поясья обшивки присоединяются к килевому и скуловому профилям, а также связям в палубном узле. Соединение отдельных листов между собой по длине (по стыкам) осуществляется двух или трехрядными швами.

1 – листы обшивки; 2 – прокладка для герметизации; 3 – заклепка; 4 – киль-плавник

В связи с перекроями листов обшивки в клепаных конструкциях существенно усложняется присоединение к корпусу наружных килей, реданов и т. п. (рис. 31).

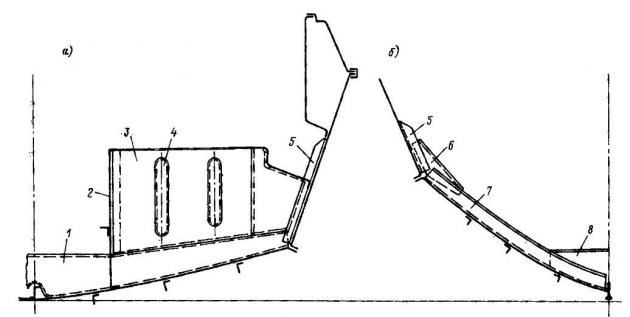

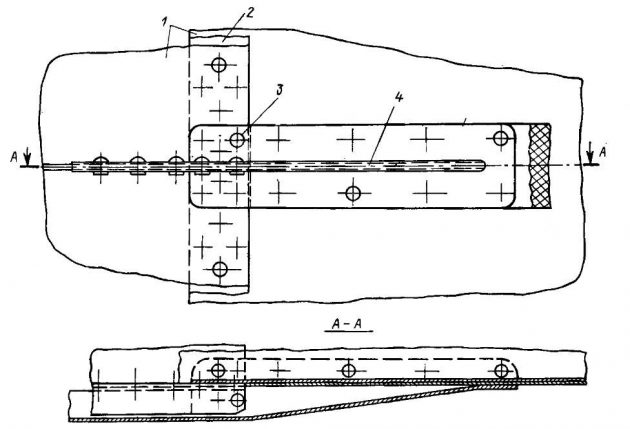

Палубный настил

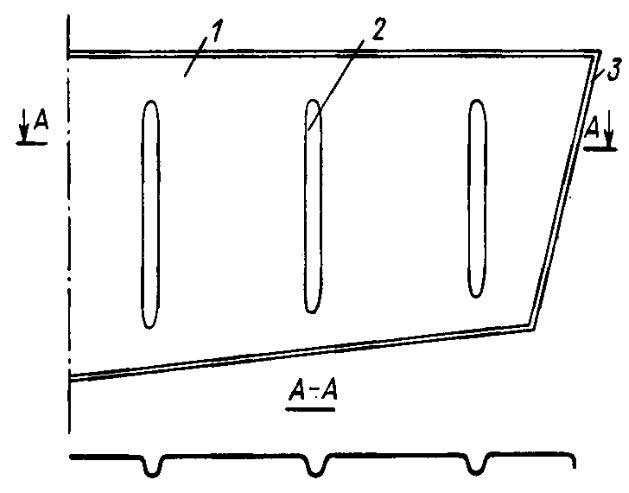

Как верхняя связь корпуса, идущая от борта до борта, палубный настил ставится на малых судах только в носовой части на длине (1/4 ÷ 1/3)L. Этот размер существенно уменьшается в случае, когда рубка сильно смещена в нос. При этом жесткость листа настила наиболее просто обеспечить гофрами (рис. 32). Для снижения массы корпуса уменьшают толщину настила; в этом случае одних гофров оказывается недостаточно для обеспечения устойчивости листов, и приходится приклепывать продольные ребра (рис. 32, а).

а – подкрепленный набором и гофрами; б – только набором.

1 – настил палубы; 2 – комингс люка; 3 – гофры; 4 – ребра жесткости; 5 – карлингс; 6 – крышка люка

При незначительном смещении рубки в нос на палубе размещается люк для доступа в форпик. У продольных комингсов люка ставятся угольники из полосы или из катаного профиля, идущие между ближайшими к люку бимсами. Бимсы изготавливаются из катаного профиля или в виде зетового профиля, согнутого из листа (полосы).

Листы настила могут перекрывать палубу от борта до борта (см. рис. 32, а) или стыковаться на Элементы конструкции корпуса суднакарлингсе, стоящем в ДП (рис. 32, б). При достаточно часто поставленных продольных ребрах жесткости — шпация 100-150 мм — можно отказаться от гофров (см. рис. 32, б).

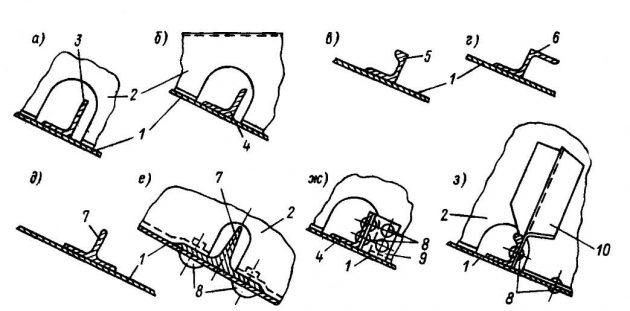

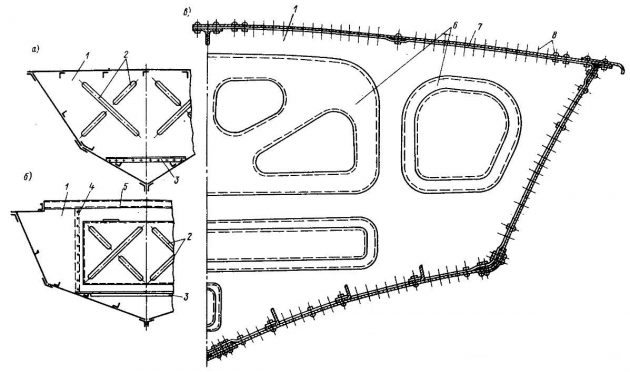

Переборки

Прочность и жесткость переборок и транца обеспечивают с помощью гофров-высадок, стоек или ребер жесткости. Располагают гофры наклонно, вертикально или горизонтально, стойки — вертикально, ребра жесткости — горизонтально.

С целью снижения стоимости постройки судна элементы гофров по переборкам и транцу принимают такими же, как и по наружной обшивке. Профиль и размеры стоек и ребер жесткости также стараются унифицировать с профилями основного набора корпуса.

Жесткость полотна переборки (рис. 33) в нижней ее части обычно обеспечивается угольниками для крепления слани и диванов; жесткость большей части полотна переборки — верхней ее части — достигается использованием высадок. Ребро жесткости — угольник — 20 × 20 × 20 мм — часто приклепывают к полотну переборки заклепками 3 мм с переборки (рис. 33, б) может быть другого профиля.

а – подкрепленная гофрами и ребром; б – с гофрами и стойками; в – с высадками.

1 – полотно; 2 – гофры; 3 – ребро – угольник; 4 – стойка; 5 – комингс; 6 – высадки; 7- фланец полотна переборки; 8 – заклепки

К обшивке днища и бортов переборка приклепывается малой полкой неравнобокого угольника, 50 × 30 × 3 мм; к полотну переборки этот угольник приклепан заклепками ø 3 мм с шагом 40 мм, в шахматном порядке. Переборки могут не иметь ни ребер жесткости, ни стоек; в этом случае жесткость их полотна обеспечивается только высадками (рис. 33, в), которые располагают равномерно по всему полотну переборки.

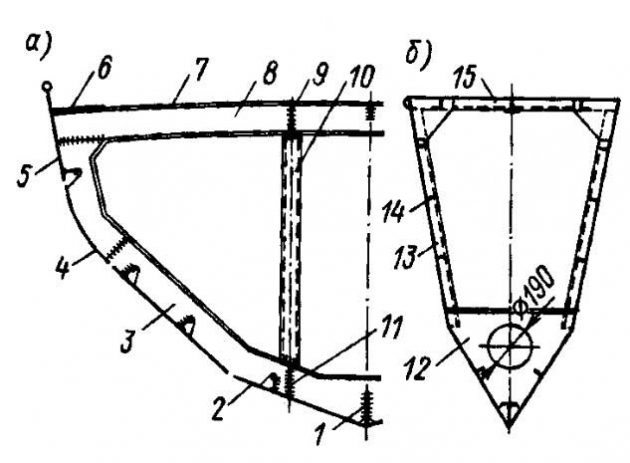

Транец

В отличие от переборок он подвержен воздействию усилий большой интенсивности от веса подвесного мотора; инерционных и вибрационных нагрузок, удара волн. Это вызывает необходимость не только обеспечить жесткость полотна транца, но и выполнить подкрепление в виде подмоторной доски, служащей для навешивания мотора. Для крепления подмоторной доски к транцу следует использовать болты и зетовые профили.

Чтобы обеспечить прочность и жесткость транца, по его периметру отогнут фланец шириной около 25 мм, а по верхней его кромке присоединен профиль, согнутый из полосы толщиной 1,5 мм. На большей части площади полотна транца (к бортам от ДП) его жесткость обеспечена гофрами-высадками, равномерно размещенными по площади полотна транца (рис. 34); в нижней части транца приклепан брусок (профиль), служащий опорой для слани.

1 – обшивка (полотно); 2 – гофры; 3 – профиль, согнутый из полосы; 4 – подмоторная доска (подушка) ; 5 – зетовый профиль; 6 – старн-кница

Мотор должен не только надежно закрепляться на транце, но его винт необходимо погрузить на вполне определенную глубину от уровня воды. Это вызывает необходимость создавать нишу (рис. 35), дно и стенки которой препятствуют проникновению забортной воды в кокпит. Жесткость листов дна и стенок ниши обеспечивается высадками (см. рис. 35).

1 – обшивка транца; 2 – подмоторная доска (подушка); 3 – кница; 4 – носовая стенка ниши; 5 – высадка; 6 – дно ниши

Сварные конструкции

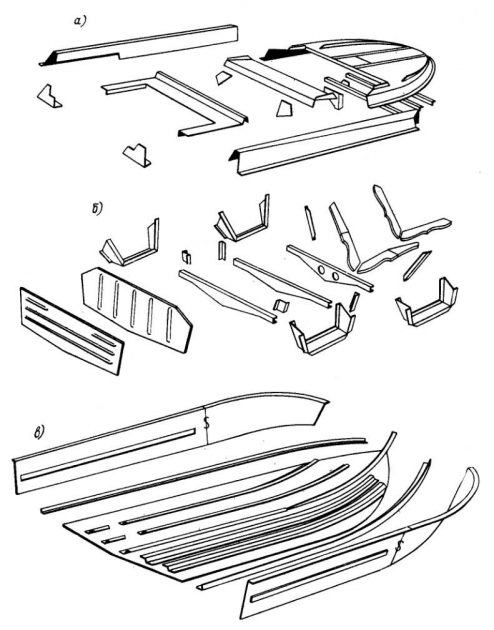

Сварка позволяет обеспечить в местах соединений отдельных связей набора или листов обшивки прочность, равную или близкую к прочности в целом сечении связи. Однако, поскольку при постройке корпусов малых судов используется тонколистовой материал (толщина 1-3 мм), конструкции при сварке подвергаются сильному короблению. Более рациональным средством уменьшения коробления конструкций является сокращение объема сварки. Такой путь вынуждает прибегать к широкому использованию гофров, зигов, высадок, позволяющих обеспечить устойчивость листов обшивки палубного настила, полотна переборок, отдельных связей набора.

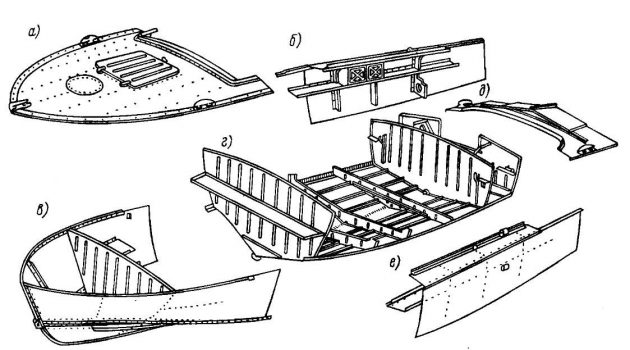

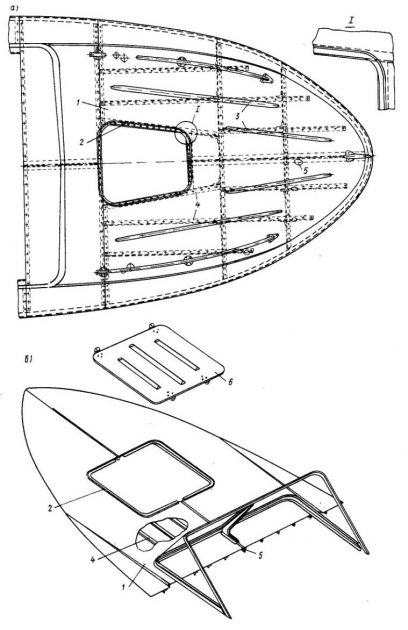

Одновременно с этим решается задача максимально использовать возможности легкого сплава для обеспечения наименьшей трудоемкости изготовления корпуса и наиболее высокого качества конструкций. Изготовление корпуса упрощается при применении секционного метода постройки и широкого использования штампованных деталей (рис. 36).

а – носовая секция и детали палубы; б – транец, поперечная переборка и детали поперечного набора; в – секции днища и борта

Выбор системы набора приходится производить раздельно, для днища и бортов, так как они подвергаются воздействию нагрузок различной интенсивности. Часто с целью сохранения однородной системы набора по всему корпусу при выборе системы набора для борта и палубы ориентируются на принятую систему набора по днищу.

Из различных вариантов систем набора днища целесообразно рассмотреть три:

- поперечную систему набора с коробчатыми флорами;

- смешанную систему набора с навесными флорами на стрингерах;

- смешанную систему набора с гофрами по обшивке днища:

| Преимущества | Недостатки |

|---|---|

| Поперечная система набора | |

| Увеличение доли машинной контактной сварки | Образование деформаций обшивки днища, направленных поперек линий тока воды |

| Сокращение (более чем в 2 раза) числа деталей корпуса | Увеличение (до 5%) массы корпуса по сравнению со смешанной системой |

| Отсутствие узлов пересечения набора повышает качество корпуса | Сложность ремонта в случае пробоины обшивки под коробчатым флором (явление чрезвычайно редкое) |

| Смешанная система набора с навесными флорами | |

| Простая конструкция флора, не требующая сложных штампов | Большое число пересечений продольных и поперечных связей – в их узлах возникают значительные перенапряжения |

| Набор днища лучше (мягче) реагирует на ударные нагрузки, сглаживая перенапряжения | Снижение напряжений требует специальных конструктивных мер и особо качественного выполнения сварки в узлах |

| Деформации обшивки, образующиеся между стрингерами, ориентированные примерно по направлению тока воды | Большое количество деталей корпуса |

| Смешанная система набора с гофрами по обшивке | |

| Все преимущества набора с навесными флорами | Сложные штампы для прессования обшивки |

| Упрощение ухода за судном при его использовании | |

Связи продольного набора

Киль может иметь различную конструкцию, обусловленную прежде всего формой корпуса, размерами и назначением судна. На плоскодонных судах, у которых для обеспечения жесткости обшивки служат продольные гофры, киль и днищевые стрингеры отсутствуют. Примером таких судов являются суда типа джонбота (рис. 37, а).

а – гофр в ДП, заменяющий киль; б – киль из двух полособульбов.

1 – обшивка днища; 2 – флор; 3 – полособульбы; 4 – водопроток; 5 – транец

В случае сравнительно небольшого подъема днища килевая балка может быть выполнена из двух полособульбов (рис. 37, б). При такой конструкции кроме увеличения прочности корпуса обеспечиваются сосредоточение металла в месте наибольшего истирания и защита обшивки от ударов.

По аналогии с клепаными корпусами в сварных киль может быть изготовлен из согнутой полосы (рис. 38, а) или равнобокого угольника (рис. 38, б). Соответствующая малковка этих деталей позволяет выдержать требующиеся углы положения днищевой обшивки к основной плоскости.

а – из согнутой полосы; б – размалкованного угольника.

1 – обшивка днища; 2 – полоса; 3 – угольник

Если судно имеет значительную килеватость и необходимо создать мощную килевую балку, киль следует выполнять из симметричного полособульба (рис. 39, а), бруска (рис. 39, б) или полосы (рис. 39, в).

а – из полособульба; б – бруска; в – полосы.

1 – обшивка днища; 2 – полособульб; 3 – флор; 4 – брусок; 5 – полоса

Как и в клепаных конструкциях, оптимальная килевая балка требующейся прочности может быть изготовлена из специального прессованного профиля (рис. 40).

а – с фланцами для приварки обшивки; б – с вертикальным килем; в – двойная килевая балка.

1 – киль; 2 – обшивка днища; З – соединительная часть; 4 – фланец с прорезью для обшивки

Днищевые и бортовые стрингеры на малых судах как продольные связи корпуса могут быть заменены соответствующими гофрами (см. рис. 37, а), имеющими заданные размеры и соответствующее расположение по днищу и борту.

На быстроходных судах днищевым набором воспринимаются значительные динамические нагрузки, поэтому при проектировании сварных конструкций особое внимание должно быть обращено на перевязку днищевых стрингеров с флорами. На рис. 41 изображена конструкция этого узла, успешно использованная на моторной лодке “Крым“.

1 – обшивка днища; 2 – флор; 3 – кница; 4 – фланец кницы; 5 – днищевой стрингер

Скуловой стрингер может быть выполнен из равнобокого угольника. Листы обшивки днища и борта присоединяются к нему стыковой сваркой (рис. 42, а) или внакрой (рис. 42, б). Предпочтительнее соединение встык, так как в соединениях внакрой сложнее обнаружить дефекты сварки — водотечность.

а, б – равнобокие угольники; в – скуловой стрингер-брызгоотбойник; г – отогнутый фланец.

1 – обшивка; 2 – угольник; 3 – обшивка днища; 4 – угольник-брызгоотбойник; 5 – фланец-брызгоотбойник; 6 – флор; 7 – диафрагма; 8 – шпангоут

Для создания брызгоотбойника необходимо воспользоваться неравнобоким угольником (рис. 42, в); при этом обшивку борта следует приварить контактной сваркой внакрой с внутренней стороны к меньшей полке, днищевую — шовной сваркой к большей полке. Такой брызгоотбойник повысит гидродинамические качества судна. Он может быть создан также при отгибке фланцев обшивки днища и борта (рис. 42, г).

Конструктивный тип скулового узла определяется в значительной мере требованиями к закреплению флора. Если флор выполняется как свободно опертая балка, то его конец закрепляется на скуловом угольнике с помощью планки (рис. 43, а). Со шпангоутом коробчатого профиля флор соединяется коробчатой кницей (рис. 43, б), с рамным шпангоутом — непосредственной сваркой сплошным швом (рис. 43, в).

а – накладной планкой; б – коробчатой кницей; в – сваркой с рамным шпангоутом.

1 – обшивка борта; 2 – угольник скулового стрингера; 3 – накладная планка; 4 – флор; 5 – обшивка днища; 6 – однородный шпангоут; 7 – коробчатая кница; 8 – рамный шпангоут

Изготовление скулового стрингера в виде специального прессованного профиля (рис. 44) позволяет создать конструкцию, включающую брызгоотбойник. В профиле отпрессована канавка — углубление; она позволяет упростить подгибку верхней кромки профиля при сборке корпуса и тем самым менять взаимное положение бортовой и днищевой обшивки.

а – со стороны борта; б – со стороны днища.

1 – обшивка днища; 2 – стрингер; 3 – брызгоотбойник; 4 – обшивка борта

Соединение деталей сварного корпуса в узле палубы на судах длиной более 5 м может быть выполнено с помощью полосы (рис. 45, а) или угольника (рис. 45, б). Использование этих типов соединений с помощью сварки делает весь палубный узел аналогичным клепаному. Более того, достаточно часто в цельносварных корпусах основные соединения рассматриваемого узла выполняют клепаными.

а – с помощью листа – палубного стрингера; б – с помощью угольника.

1 – ширстрек; 2 – палубный стрингер; 3 – настил палубы; 4 – бимс; 5 – шпангоут; 6 – привальный брус (полутруба) ; 7 – угольник

С целью повышения надежности конструкции и снижения трудоемкости ее изготовления на судах длиной 5-7 м, запускаемых в крупносерийное производство, следует рекомендовать использование для палубного узла прессованных профилей (рис. 46). В профиле, изображенном на рис. 46, а, предусмотрен паз для амортизатора — привального бруса и вертикальное ребро — фальшборт; это ребро может отсутствовать, а верхняя полка профиля — иметь уклон к борту (рис. 46, б), что обеспечит хороший сток воды за борт. Размеры профиля существенно уменьшаются (рис. 46, в), если он не выполняет функции привального бруса.

а – с ребром (фальшбортом) по верхней стороне; б – с покатой верхней стороной; в – профиль малых размеров.

1 – мягкий привальный брус; 2 – ребро (фальшборт); 3 – прессованный профиль; 4 – настил палубы; 5 – обшивка борта

С помощью прессованных профилей осуществляется не только надежная перевязка палубы с бортом, но и увеличение прочности и надежности корпуса.

На судах, строящихся большими сериями, целесообразно применять прессованные профили (рис. 47) для изготовления комингсов. При этом обеспечиваются хороший внешний вид и прочность при минимальной массе конструкции, удобство ходьбы по потопчине вдоль кокпита.

1 – комингс кокпита; 2 – палубный узел; 3 – привальный брус

В сварных корпусах специальные прессованные профили для стрингеров, а также и для других продольных связей применяются сравнительно редко, так как приварка этих связей, расположенных друг от друга на небольших расстояниях, вызывает сильное коробление конструкции.

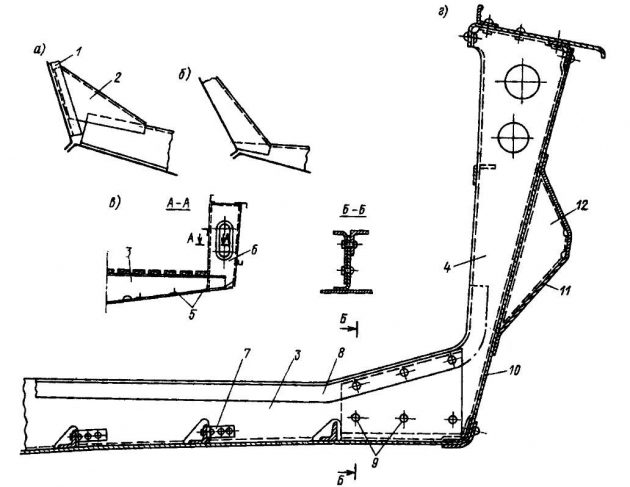

Примером конструкции с максимально широким использованием прессованных профилей (рис. 48) может служить мореходный катер длиной 6 м, построенный в Японии. Киль представляет собой тавровый профиль; к кромкам его пояска привариваются листы обшивки днища. Днищевые стрингеры 4 (рис. 48, б) служат одновременно продольными реданами; в связи с этим их нижние поверхности спрофилированы с учетом обвода (килеватости) днища. Профиль палубного узла 2 (рис. 48, в) для соединения борта с палубой имеет в поперечном сечении сложную форму, так как включает фальшборт, наклонный участок, обеспечивающий плавный переход от палубы к борту, и паз для мягкого привального бруса.

а – размещение профилей в корпусе; б – днищевой стрингер; в – профиль палубного узла; г – комингс; д – скуловой стрингер; е – панель настила палубы

Профиль продольного комингса кокпита 1 (рис. 48, г) позволяет удачно оформить вырез кокпита. Благодаря его верхнему фланцу и фланцу у профиля палубного узла палуба на участке между указанными профилями выполняется из одного листа.

Скуловой стрингер 3 имеет брызгоотбойник (рис. 48, д), нижняя поверхность которого задана по радиусу, соответствующему характеру обвода днища. Для облегчения отгибания при подгонке профиля к бортовой обшивке в верхней полке стрингера сделано углубление треугольной формы. Панели палубы 5 в носовой оконечности катера (рис. 48, е) имеют по два ребра жесткости, а верхняя (лицевая) поверхность панелей — специальное рифление.

Широкое использование рассмотренных профилей позволило отказаться от установки продольных ребер, обеспечить качественную стыковую сварку с листами обшивки (толщиной 2,5-3,0 мм и шириной 200-250 мм) поясков киля и других профилей, имеющих толщину кромок 4 мм, улучшить качество сварки и уменьшить коробление конструкций за счет интенсивного отвода тепла профилями. В результате объем сварочных работ сведен до минимума и обеспечена постройка корпуса высокого качества — без значительных деформаций, обычных для сварных корпусов из алюминиевых сплавов.

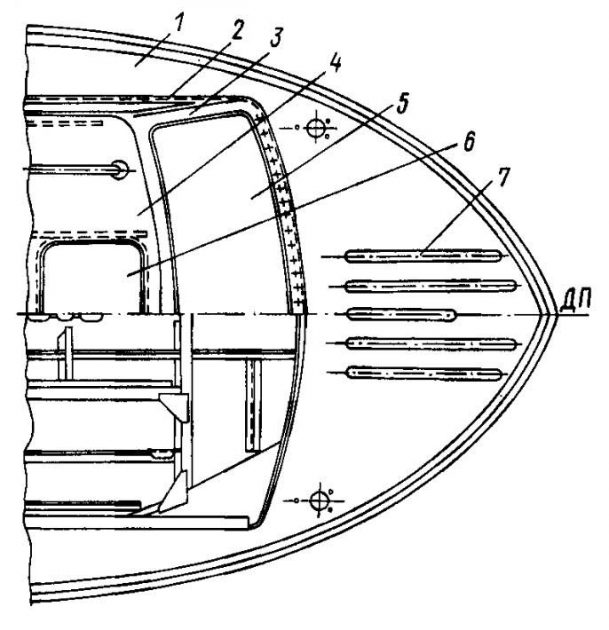

Поперечный набор сварных конструкций

Флоры изготовляют из листа толщиной 1-2 мм, у которого по верхней и нижней кромкам отгибают фланцы (рис. 49) шириной 15-20 мм. Верхний фланец является свободным пояском, нижний служит для присоединения флора контактной сваркой к листам днища. Такие коробчатые флоры имеют небольшую массу, их изготовление несложно, соединение с обшивкой и другими связями набора достаточно просто. Использование флоров рассмотренной конструкции удобно также при наличии продольных гофров на обшивке, обеспечивающих ее жесткость.

1 – флор; 2 – днищевой стрингер; 3 – рамный шпангоут; 4 – палубный стрингер; 5 – углобульбовые профили, образующие комингс; 6 – подсланевый брусок; 7 – угольники киля

Находит применение конструкция с навесными флорами, но она менее удачна не только для клепаных, но и для сварных корпусов (см. рис. 36).

Шпангоуты — на судах значительных размерений (длиной 5 м и более) поперечную прочность обеспечивают в основном мощными шпангоутными рамками, в состав которых входят рамные шпангоуты (рис. 50, а), имеющие тавровый профиль. В оконечностях при применении смешанной системы набора рамные шпангоуты заменяют однородными (рис. 50, б) из катаного профиля, нарезанными на бортовые стрингеры.

а – с рамным шпангоутом; б – с однородным шпангоутом.

1 – вертикальный киль; 2 – обшивка днища; 3 – рамный шпангоут; 4 – пояс обшивки борта; 5 – ширстрек; 6 – палубный стрингер; 7 – настил палубы; 8 – рамный бимс; 9 – карлингс; 10 – пиллерс; 11 – днищевой стрингер; 12 – флор; 13 – однородный шпангоут; 14 – бортовой стрингер; 15 – однородный бимс

Шпангоуты сварных корпусов, аналогично рассмотренным флорам и шпангоутам в клепаных конструкциях, чаще штампуют из листа толщиной 1-2 мм, образуя фланцы шириной 15-20 мм; последние нужны для присоединения к обшивке днища и к другим связям, а также в качестве свободного пояска. При значительной высоте профиля флора в его стенке следует делать вырезы для облегчения (см. рис. 37).

В процессе разработки конструкций корпуса, выбора их элементов, назначения размеров связей корпуса и толщин элементов оболочки важно сопоставлять принимаемые размеры с соответствующими размерами элементов корпуса и оболочки на существующих судах, хорошо себя зарекомендовавших. С этой целью ниже приведены толщины элементов оболочки и набора корпуса, мм, выполненных из сплава АМг5М, при различной длине корпуса:

| 4-5 м | 5-6 м | ||

| Палубный настил | 1,5 | 2 | |

| Обшивка | борта | 1,5 | 2 |

| днища | 2 | 2,5; 3 | |

| транца | 2 | 3 | |

| Набор | палубный | 2 | 2 |

| бортовой | 2 | 2 | |

| днищевой | 2; 3 | 3 | |

| транцевый | 2 | 2; 3 | |

Обшивка. Настил палубы