Судовые регуляторы и измерительные приборы играют ключевую роль в обеспечении безопасности, эффективности и надежности работы судов. Судовые регуляторы – это устройства, предназначенные для управления различными системами на судне, такими как системы автоматического управления двигателем, системы стабилизации, системы управления энергопотреблением и другие. Они позволяют поддерживать оптимальные параметры работы систем и обеспечивать оптимальное потребление топлива.

- Приборы для измерения давления

- Приборы для измерения температуры

- Приборы для измерения уровня и расхода жидкости

- Приборы для измерения параметров работы двигателей, вязкости топлива, содержания нефтепродуктов в воде и кислорода в воздухе

- Теоретические основы регулирования

- Преобразователи

- Характеристика системы регулирования

- Регуляторы

- Системы регулирования эксплуатационных параметров судовых энергетических установок

- Централизация регулирования

Все машины эксплуатируются с определенными значениями рабочих параметров, которые можно измерить. За значениями этих параметров следят по стрелочным и цифровым показывающим приборам. Системы регулирования предусматривают обмен информацией или ее переработку, которая обеспечивает соответствующую точность измерения показывающими приборами.

Регулирование может производиться вручную – открытием или закрытием клапана или автоматически, когда изменение какого-либо параметра преобразуется в регулирующее воздействие, которое без участия человека возвращает параметр к заданному значению.

Сначала рассмотрим различные показывающие приборы, которые используются в измерительных информационных системах, а затем теоретические основы автоматики и автоматические системы регулирования.

Приборы для измерения давления

Различают давление абсолютное и манометрическое, значения которых можно определить, используя измерительные приборы соответствующих типов. Абсолютное давление – это значение давления, измеряемое от нулевой точки шкалы давлений. Манометрическое давление – это избыточное давление, измеряемое от атмосферного давления. Если к манометрическому давлению прибавить атмосферное, то получим значение абсолютного давления.

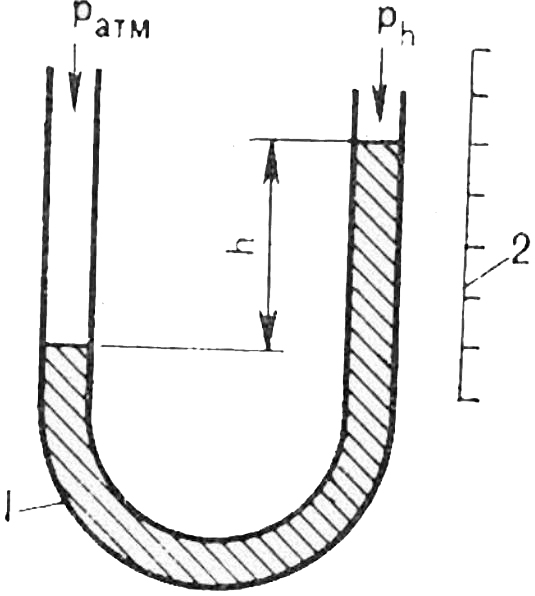

Манометр. На рис. 1 показан U-образный трубчатый манометр.

1 – жидкость; 2 – шкала; Ph – давление в системе; Pатм – атмосферное давление; h – манометрическое значение давления в системе

Один конец U-образной трубки подсоединяется к источнику измеряемого давления, а другой соединен с атмосферой. Трубка заполнена водой или ртутью. Разница в положении менисков трубки является показанием прибора, который измеряет избыточное или манометрическое давление. Прибор используется для измерения низких значений давлений и, в частности, атмосферного давления воздуха.

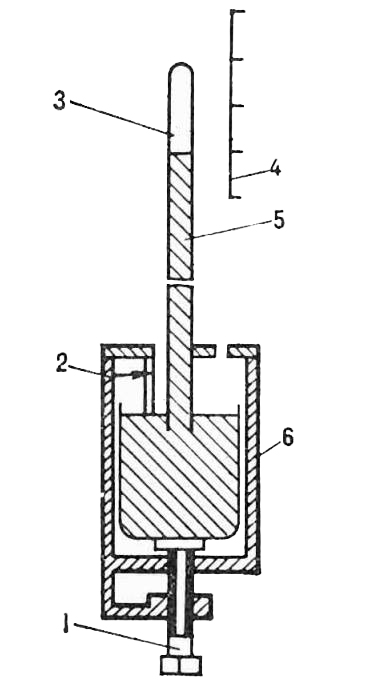

Барометр. Ртутный барометр – это прямотрубный тип манометра (рис. 2).

1 – регулировочный винт; 2 – нулевая точка по шкале отсчета; 3 – вакуум; 4 – шкала; 5 – стеклянная капиллярная трубка; 6 – защитный корпус для ванны с ртутью

Стеклянная капиллярная трубка, запаянная с одного конца, заполняется ртутью, переворачивается и свободным концом опускается в небольшую ванну с ртутью. Часть ртути выходит в ванну и над мениском образуется вакуум, а столбик ртути в капилляре уравновешивается действием атмосферного давления на ртуть в накопителе. Высота ртутного столбика определяет значение абсолютного давления атмосферы.

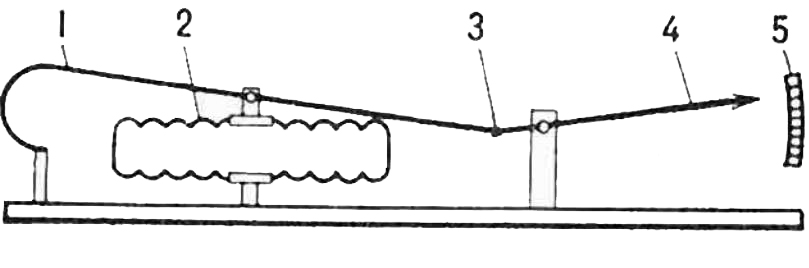

В барометре-анероиде (рис. 3) чувствительным элементом является деформируемая под действием атмосферного давления гофрированная мембранная коробка.

1 – пружина; 2 – мембранный короб; 3 – шарнирное соединение; 4 – стрелка; 5 – шкала

При увеличении атмосферного давления жесткий центр верхней мембраны перемещается вверх или, если давление уменьшается, опускается вниз под действием плоской пружины. С помощью шарнирных соединений при смещении жесткого центра происходит вращение стрелки показывающего прибора. Около стрелки расположена градуированная круговая шкала.

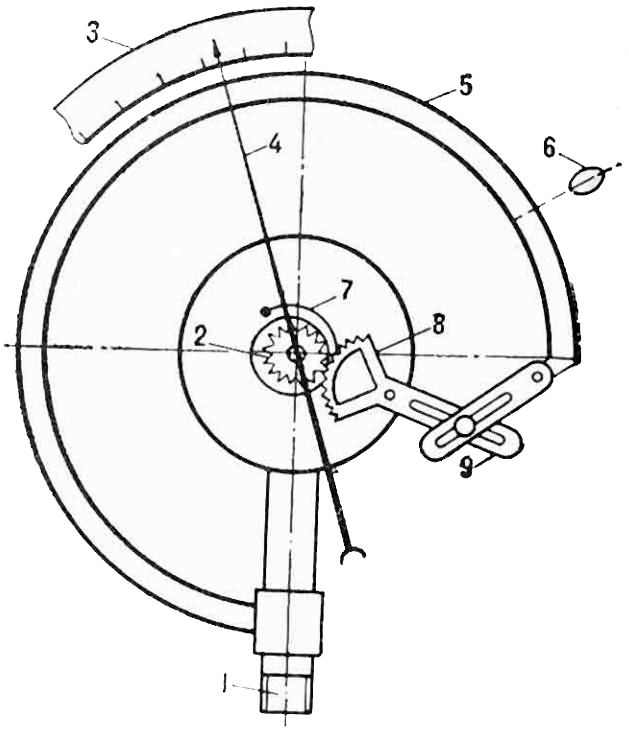

Трубка Бурдона. Это, вероятно, самый распространенный измеритель манометрического давления (рис. 4).

1 – патрубок для подсоединения к системе, в которой измеряется давление; 2 – ведомая шестеренка; 3 – шкала; 4 – стрелка; 5 – трубка Бурдона; 6 – поперечное сечение трубки Бурдона; 7 – волосковая пружина; 8 – зубчатый сектор; 9 – настроечное шарнирное соединение

Чувствительным элементом является запаянная с одного конца трубка эллиптического сечения, выполненная в форме буквы G. Закрытый конец трубки при своем смещении с помощью шарнирного соединения вызывает вращение стрелки показывающего прибора вдоль шкалы. Система, в которой измеряется давление, подсоединяется к открытому концу трубки, жестко закрепленному в корпусе. При изменении давления происходит деформация трубки и смещение ее свободного запаянного конца, значение которого можно фиксировать по шкале.

Измерителем другого типа, в котором происходит деформация трубки при изменении давления, является геликоидальная ил и спиральная пружина. Нулевое значение шкалы прибора соответствует обычно значению атмосферного давления, т. е. прибор показывает манометрическое давление, но прибор может применяться и для измерения вакуума.

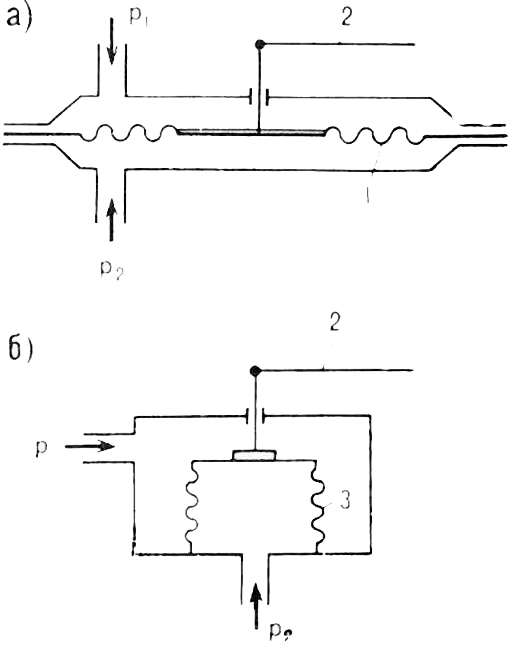

Измерители других типов. Мембраны или сильфоны могут использоваться для измерения манометрического давления (рис. 5).

а – мембранный; б – сильфонный.

1 – мембрана; 2 – шарнирное соединение к стрелке дифференциального измерителя давления; 3 – сильфон; p1, p2 – давления среды

Смещение диафрагмы или сильфона передается с помощью шарнирного соединения к стрелке показывающего прибора или к цифровому преобразователю.

Пьезоэлектрический измеритель давления – это кристалл, который, подвергаясь сжатию, электризуется, а значение появляющегося при этом тока пропорционально давлению сжатия. Ток подается к преобразователям, шкала которых отградуирована в единицах давления.

Приборы для измерения температуры

Температура измеряется с помощью приборов в градусах Цельсия (°C). Обычно это шкальные показывающие приборы для всех значений температур. Абсолютные температуры используются в теоретических вычислениях, включающих газовые законы.

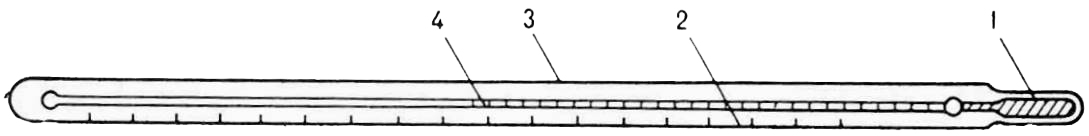

Жидкостный стеклянный термометр (рис. 6). С помощью различных жидкостей, применяемых в приборе этого типа, можно измерять температуры в различных диапазонах.

1 – баллончик с жидкостью; 2 – шкала; 3 – стеклянная защитная оболочка; 4 – жидкость

Например, с помощью ртутных термометров – от -35 до + 50 °C, спиртовых от -80 до + 70 °C. Для измерения температур с высокими значениями используются термометры с газовым наполнителем, которым обычно является азот с низким давлением.

Манометрический термометр с жидкостным наполнителем. В приборе используется металлический термобаллон и капилляр с трубкой Бурдона, заполненные жидкостью, благодаря чему обеспечивается достаточная прочность прибора и можно производить измерения в широких пределах. Например, при использовании ртути в качестве наполнителя обеспечивается диапазон измерений от -39 до +650 °C. Трубка Бурдона может быть спиральной или геликоидальной формы и при увеличении температуры стремится выпрямиться. Смещение свободного конца трубки с помощью шарнирного соединения преобразуется в движение стрелки показывающего прибора.

Термометры с биметаллическим чувствительным элементом. Биметаллический измеритель состоит из соединенных вместе двух упругих разнородных металлических пластин. При изменении температуры неодинаковое удлинение двух металлических пластин вызывает изгиб или скручивание чувствительного элемента. В одном из термометров (рис. 7) используется геликоидальная биметаллическая пружина, один конец которой закреплен в корпусе измерителя.

1 – ось прибора; 2 – крепление пружины к оси; 3 – геликоидальная биметаллическая пружина; 4 – крепление пружины к корпусу измерителя; 5 – защитный корпус; 6 – подшипник; 7 – стрелка; 8 – шкала

При изменении температуры, т. е. при охлаждении или нагреве пружины, происходит смещение ее свободного конца, который соединен со стрелкой показывающего прибора. В зависимости от вида металлов для биметаллической пластины определяется диапазон измерений термометра от -30 до +550 °C.

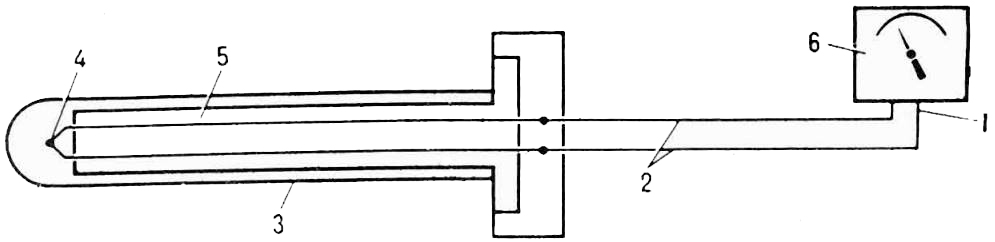

Термоэлектрический измеритель. Термопара – это один из видов электрического термометра. Датчиками температуры пирометрических измерителей являются термопары, представляющие собой два изолированных спаянных между собой с одного конца проводника из разнородных металлов. При изменении температуры горячего спая на свободных концах проводников возникает термоЭДС, значение которой зависит от температуры. Пирометрический Ремонт регуляторов давления, температуры и расхода массы дизеляизмеритель температуры показан на рис. 8; термопара через соединительные или компенсационные провода подсоединена к милливольтметру, шкала которого отградуирована в единицах температуры.

1 – провод; 2 – компенсационные провода; 3 – металлический защитный корпус; 4 – горячий спай; 5 – керамический изолятор; 6 – измеритель температуры

Термоэлектричество возникает в том случае, если существует разность температур горячего и холодного спая двух разнородных проводников. В зависимости от вида металла проводников определяется диапазон измерения прибора в пределах от -200 до +1 400 °C.

Терморезистор. Это электрический термометр, принцип действия которого основан на изменении сопротивления измерителя в результате температурного воздействия. В терморезисторе расположен полупроводник, который представляет собой сплав порошкообразных окислов:

- меди;

- кобальта;

- никеля;

- марганца.

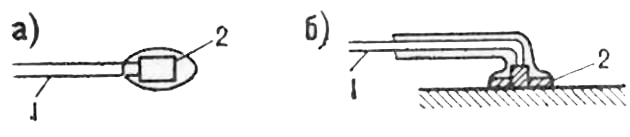

Смесь спрессовывается и спекается при высокой температуре, а форма полупроводника зависит от способа его применения и может быть каплевидной, прутковой и др. Терморезисторы обычно помещаются в стеклянный или металлический защитный корпус. Две формы терморезистора показаны на рис. 9.

1 – соединительные провода; 2 – терморезистор

Пропорционально изменению температуры происходит изменение активного сопротивления полупроводника, значение которого может быть измерено с помощью электрической схемы, а шкала показывающего прибора отградуирована в единицах температуры. К достоинствам данных измерителей следует отнести их небольшие размеры и высокую чувствительность. Диапазон измерений находится в пределах от -250 до +1 500 °С.

Приборы для измерения уровня и расхода жидкости

Поплавковые измерители уровня. Они представляют собой обычно пустотелый шар или цилиндр, движение которого при изменении уровня жидкости передается на показывающий прибор. В качестве промежуточной передачи от поплавка к стрелке показывающего прибора используются механические рычажные системы. Поплавковые сигнализаторы в комплексе с электрическим контактором или прерывателем используются для включения и выключения насосов при крайних значениях уровня.

Смотровое или измерительное стекло. Для измерения уровня жидкости в цистернах применяются смотровые стекла различных типов. Для измерения уровня воды в котлах используются водомерные стекла.

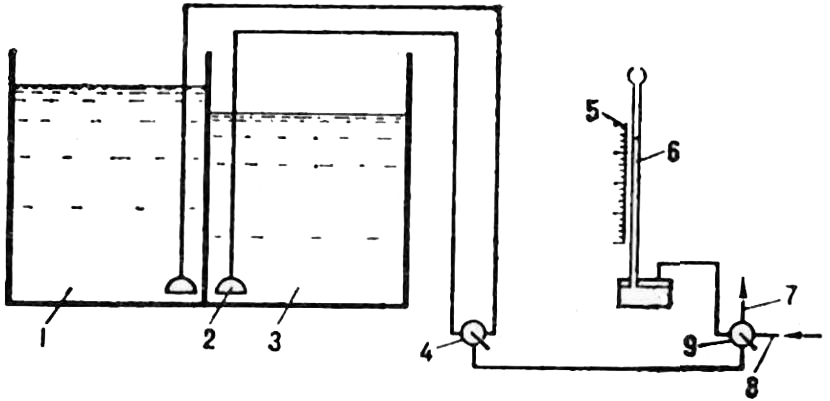

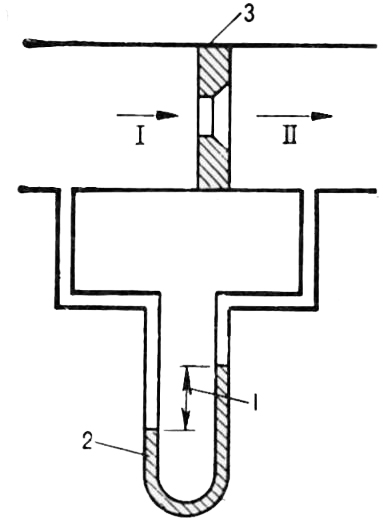

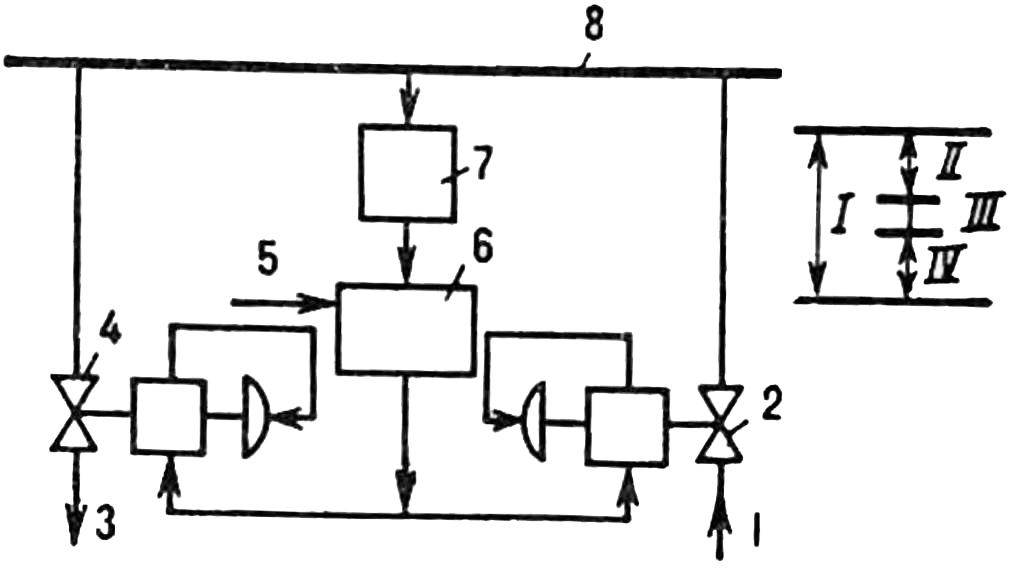

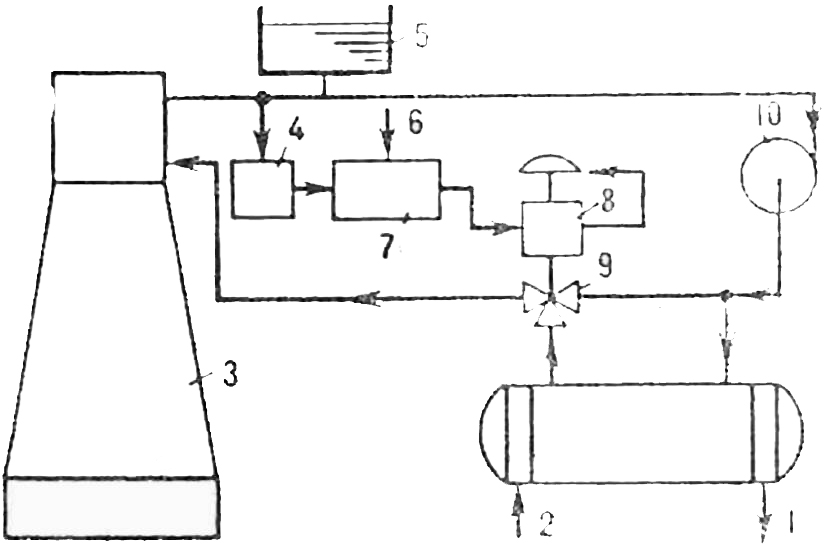

Пневмеркаторный измеритель уровня. Это извещатель, в котором для измерения уровня в танке используется ртутный манометр в сочетании с полусферическим раструбом и системой трубопроводов (рис. 10).

1 – танк № 1; 2 – полусферический колпак; 3 – танк № 2; 4 – избирательный кран; 5 – шкала; 6 – манометр; 7 – трубопровод вентиляции системы; 8 – трубопровод подачи сжатого воздуха; 9 – трехходовой кран

Полусферический раструб находится около днища танка и соединяется через трубопровод небольшого сечения с ртутным манометром. С помощью переключающего крана можно подключить один манометр к нескольким танкам, обычно к двум. К трехходовому крану подходят трубопроводы:

- от измерителя;

- подачи силового воздуха;

- выпуска воздуха из прибора в атмосферу.

Если трехходовой кран поставить в положение «Воздух», то система прибора заполняется сжатым воздухом. Затем трехходовой кран ставят в положение «Измерение»; при этом воздух подается через трехходовой кран к ртутному манометру и через переключающий кран – в один из танков, а давление воздуха, вытесняющего жидкость из трубки в танке, пропорционально уровню жидкости в нем. Это давление измеряется ртутным манометром со шкалой, отградуированной в единицах уровня. После проведения измерений трехходовой кран необходимо поставить в положение «Вентиляция».

Количественные измерители расхода. Счетчики расхода служат для определения суммарного расхода жидкости за определенное время. Для измерения мгновенных значений расхода применяются расходомеры, принцип действия которых основан на прохождении определенного количества жидкости через поперечное сечение трубопровода при постоянной скорости потока.

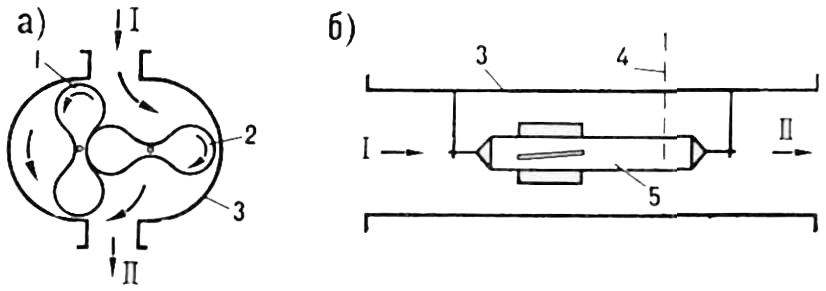

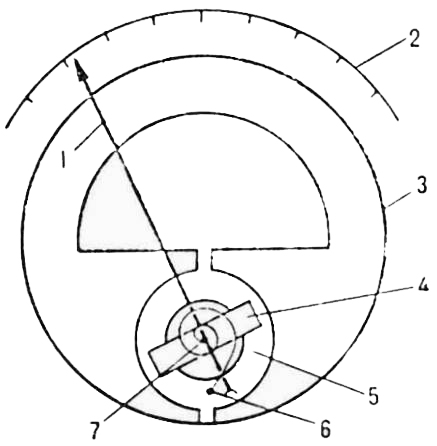

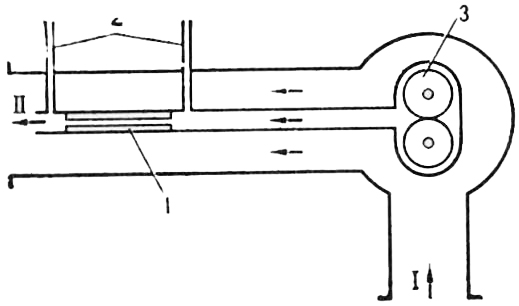

В объемном нагнетателе за полный оборот пары роторов через измеритель проходит количество жидкости, которое равно объему между роторами и корпусом (рис. 11, а).

а – ротационный; б – с вертушкой.

1 – ведущий ротор; 2 – ведомый ротор; 3 – корпус; 4 – привод к передаточному механизму показывающего прибора; 5 – спиральная вертушка.

I – вход потока; II – выход потока

При этом суммарный расход жидкости будет пропорционален частоте вращения ротора и определяется по счетчику, который связан с прибором через механическую, шестеренчатую или магнитную передачу.

В измерителях расхода других типов определяется число оборотов вертушки в набегающем потоке (рис. 11, б), которое суммируется счетным механизмом, показывающим общий расход жидкости. Выходными звеньями вращающихся вертушек могут быть механические счетчики или тахогенераторы, вырабатывающие ток, пропорциональный расходу жидкости в трубопроводе.

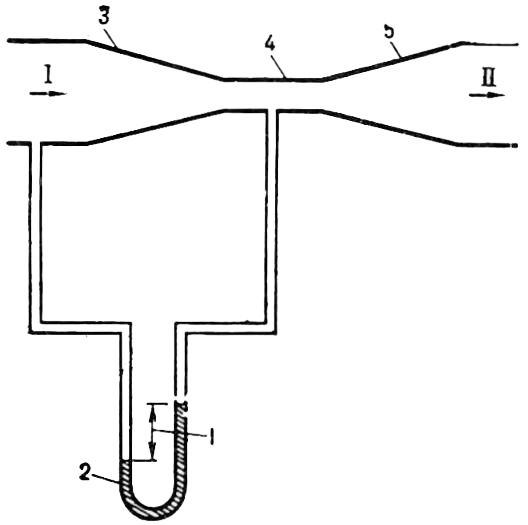

Скоростные измерители расхода. Трубка Вентури состоит из конической сужающейся приемной трубы, цилиндрической центральной и конической расширяющейся выходной труб (рис. 12).

1 – высота столбика жидкости, пропорциональная скорости потока; 2 – манометр; 3 – сужающаяся часть измерителя; 4 – центральная цилиндрическая часть измерителя или шейка; 5 – расширяющаяся часть измерителя.

I – вход потока; II – выход потока

Принцип действия прибора основан на том, что перепад давлений пропорционален объемному расходу жидкости или газа.

Дроссельный измеритель. Состоит из диафрагмы с уменьшенным проходным сечением, которая устанавливается в потоке жидкости или газа. Проходное отверстие диафрагмы имеет прямую входную части и скошенную выходную (рис. 13).

1 – высота столбика жидкости, пропорциональная скорости потока; 2 – манометр; 3 – диафрагма.

I – вход потока; II – выход потока

Принцип действия прибора основан на том, что перепад давлений до и после диафрагмы, измеряемый дифференциальным манометром, пропорционален расходу жидкости или газа.

Следящий рамочный измеритель силы тока или напряжения. Приборы для измерения силы тока или напряжения выполняются со следящим рамочным чувствительным элементом. Конструктивно приборы могут выполняться различно, но принцип действия их одинаковый.

Следящий Контроль и регулирование рабочих процессов, измерительные приборырамочный измеритель состоит из рамки с обмоткой, которая вращается между полюсами постоянного магнита (рис. 14).

1 – стрелка; 2 – шкала; 3 – постоянный магнит; 4 – рамка с обмоткой; 5 – сердечник из мягкого чугуна; 6 – волосковая пружина; 7 – вертикальная ось вращения

Две волосковые спиральные пружины используются для подвода тока к рамке. Ток, проходя по обмотке рамки, создает магнитное поле, которое, взаимодействуя с полем постоянного магнита, создает вращающий момент, вызывающий смещение стрелки прибора пропорционально отклонению тока или напряжения.

Прибор подключается к источнику постоянного тока, и поэтому необходимо следить за правильным подключением полюсов. При использовании источников переменного тока в схему прибора необходимо ввести выпрямитель.

Приборы для измерения параметров работы двигателей, вязкости топлива, содержания нефтепродуктов в воде и кислорода в воздухе

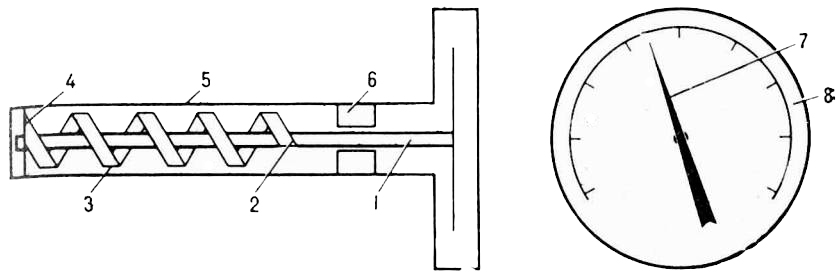

Тахометры. Принцип действия тахометров основан на преобразовании частоты вращения в механические или электрические выходные сигналы. В соответствии с этим получили распространение механические и электрические тахометры.

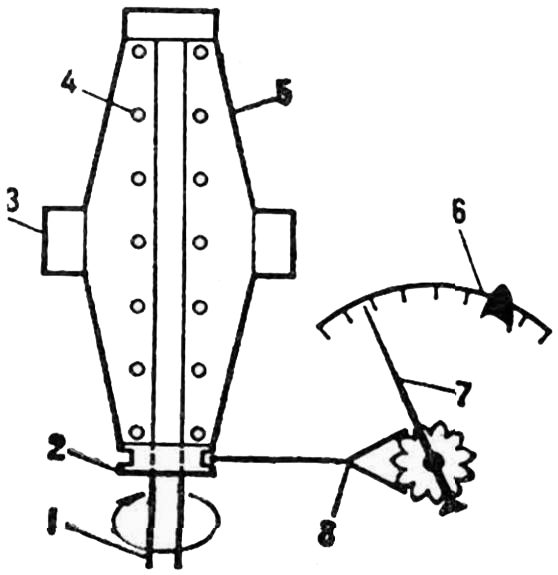

Механический тахометр. Это несложный по конструкции портативный прибор, который имеет широкое распространение для измерения частоты вращения. Два груза с одинаковыми массами расположены на плоских пружинах, которые с одного конца прикрепляются к вращающемуся валу, а с другого – к скользящей втулке (рис. 15).

1 – приводной валик; 2 – скользящая муфта; 3 – груз; 4 – цилиндрическая пружина; 5 – плоская пружина; 6 – шкала; 7 – стрелка; 8 – механизм привода

Скользящая втулка через зубчатый сектор соединяется со стрелкой показывающего прибора. Изменение частоты вращения вала вызывает изменение центробежной силы грузов, которая уравновешивается силой поджатия цилиндрической и плоской пружин при перемещении скользящей втулки. Перемещение скользящей втулки пропорционально изменению частоты вращения и регистрируется по шкале прибора, которая отградуирована в единицах частоты вращения.

Электрические тахометры. Магнитоиндукционный тахометр состоит из алюминиевой чашки, которая вращается в магнитом поле изолированного чугунного статора (рис. 16).

1 – катушка индуктивности; 2 – статор; 3 – изоляция; 4 – подшипник; 5 – алюминиевая чашка; 6 – вал привода.

I – напряжение питания переменного тока; II – напряжение на выходе

В статоре под углом 90° одна к другой расположены две пары катушек индуктивности. Под действием электромагнитного поля одной пары катушек статора во вращающейся алюминиевой чаше индуктируются вихревые точки, создающие свое магнитное поле, благодаря которому появляется ЭДС в другой паре катушек статора. Значение этой ЭДС пропорционально частоте вращения и может быть измерено вольтметром, шкала которого отградуирована в единицах частоты вращения.

Тахогенераторы – это электрические машины малой мощности постоянного или переменного тока. Выходными сигналами тахогенераторов являются ЭДС, пропорциональные частоте вращения ротора, которые измеряются вольтметрами со шкалой, отградуированной в единицах частоты вращения. Если ЭДС с обмоток ротора снимается с помощью контактных колец, то ток во внешней цепи будет переменным, а если с помощью коллектора, то ток во внешней цепи будет постоянным. Преимущества тахогенераторов состоят в том, что они имеют малые размеры и массу и что с их помощью возможна дистанционная передача сигналов. Благодаря этому можно широко использовать тахогенераторы при автоматизации различных процессов. В системах, контроля выходное напряжение тахогенератора измеряется вольтметром, шкала которого отградуирована в единицах частоты вращения.

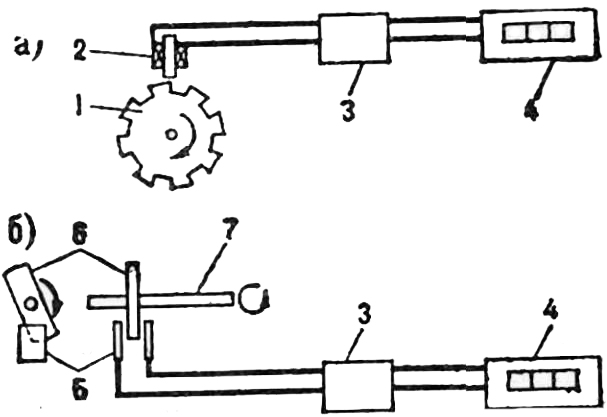

Преобразователи различных типов могут использоваться в сочетании с цифровыми индикаторами. Тахометр с индукционным датчиком показан на рис. 17, а.

а – с индукционным датчиком; б – с емкостным датчиком.

1 – зубчатое колесо; 2 – датчик с катушкой индуктивности; 3 – преобразователь сигналов; 4 – цифровой индикатор; 5 – обкладки конденсатора; 6 – вращающаяся пластина; 7 – приводной вал

Зубчатое колесо вращается около магнитного сердечника катушки и создает пульсирующий магнитный поток, под действием которого в катушке индуцируется переменная ЭДС. Импульсы ЭДС с частотой вращения вала поступают на вход частотного преобразователя, а затем к частотомеру с цифровым индикатором или со шкалой, отградуированной в единицах частоты вращения.

Тахометр с емкостным датчиком показан на рис. 17, б. Вращающаяся пластина, вращаясь между пластинами конденсатора, изменяет его емкость. Пульсирующие сигналы через частотный преобразователь поступают к частотомеру с цифровым индикатором.

Торсиометры. Измерители крутящего момента – это обычно электрические приборы.

Крутящий момент на валу можно определить из условия, что угол скручивания вала, между двумя его сечениями пропорционален приложенному крутящему моменту. Мощность на валу определяется счетным блоком, к которому подводятся импульсы, характеризующие крутящий момент и частоту вращения вала.

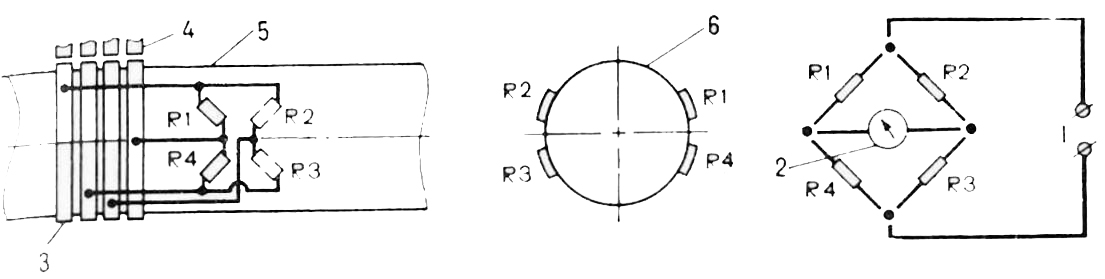

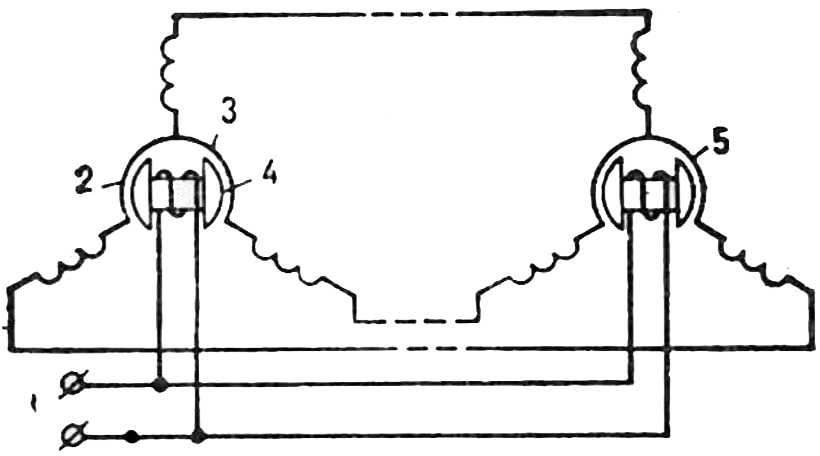

Тензометрический торсиометр. Измеритель, в схему которого включены четыре тензометрических датчика, показан на рис. 18.

1 – питание постоянным током; 2 – показывающий прибор; 3 – кольца; 4 – щетки; 5 – вал; 6 – тензометрический датчик

Тензометры наклеиваются на вал и с их помощью можно измерять угол скручивания вала. Для подвода тока от источника питания и отвода результирующего тока в подвижной схеме применяются кольца со щетками, образующие электрические связи схемы. В одну диагональ мостовой схемы подведено постоянное напряжение, а в другую включен показывающий прибор – миллиамперметр, шкала которого отградуирована в единицах крутящего момента. Значения сопротивлений подбираются так, чтобы при отсутствии крутящего момента мостовая схема была уравновешена, т. е. ток в диагонали показывающего прибора отсутствовал. При появлении крутящего момента изменяются значения сопротивлений мостовой схемы, в ее диагонали появляется ток, пропорциональный приложенному крутящему моменту. Этот ток является выходным сигналом прибора.

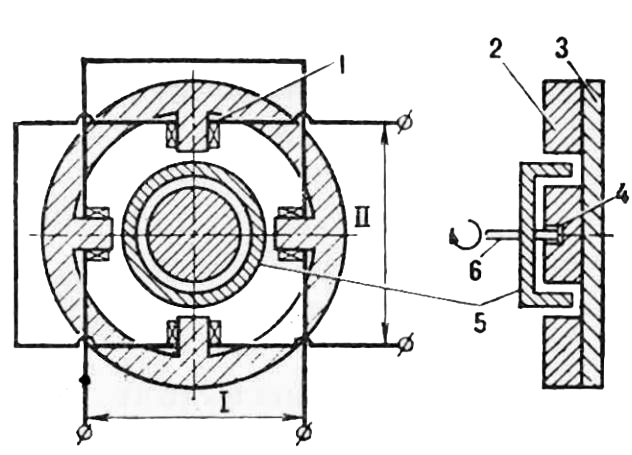

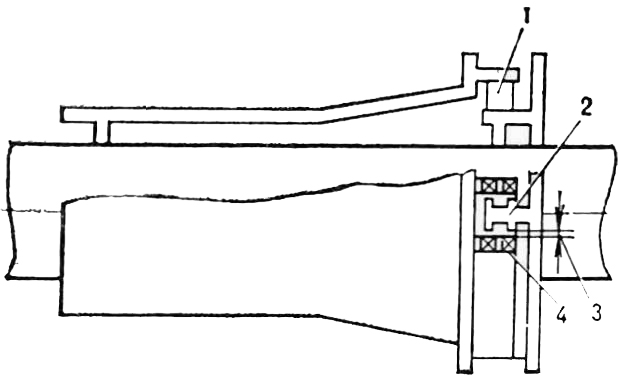

Торсиометр с дифференциальным трансформаторным датчиком. Две корпусные отливки используются для изменения воздушного зазора сердечника в магнитной цепи прибора. Корпусные отливки крепятся на валу так, как показано на рис. 19, и соединены между собой тонкими стальными пластинами.

1 – упругие стальные пластины; 2 – сердечник из мягкого чугуна; 3 – переменный воздушный зазор; 4 – катушки дифференциального трансформатора

Под действием крутящего момента соединительные пластины деформируются и корпусные отливки смещаются одна относительно другой. Дифференциальный измеритель состоит из первичных и вторичных обмоток катушек индуктивности, установленных на одной корпусной отливке, и чугунного сердечника, установленного на второй корпусной отливке. К первичным обмоткам катушек подводится напряжение от стабилизированного Судовое электрооборудованиеисточника переменного тока, а со вторичных встречно включенных катушек снимается выходной сигнал Uвых. При среднем положении сердечника ЭДС, которые наводятся во встречных катушках, уравновешивают одна другую, т. е. Uвых = 0. Размер зазора, т. е. среднее положение сердечника при Мкр = 0, регулируется микрометрическим винтом.

При изменении воздушного зазора, т. е. при смещении сердечника из среднего положения под действием Мкр, происходит перераспределение ЭДС в выходных обмотках пропорционально Мкр и появляется выходной сигнал Uвых. Мощность на валу определяется счетным блоком, к которому подводится Мкр и импульс по частоте вращения вала, а соответствие снятой с прибора мощности и действительной регулируется с помощью настроечного микрометрического винта.

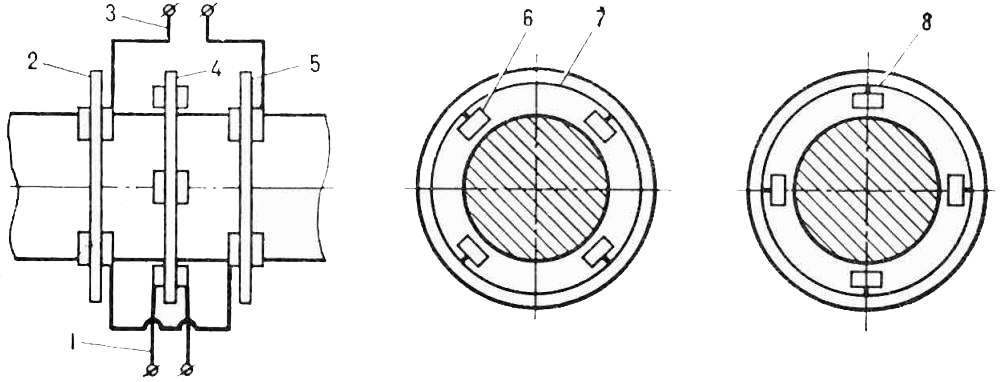

Торсиометр с магнитоупругим измерителем. Три кольца с катушками индуктивности расположены вокруг вала и не соприкасаются с ним (рис. 20).

1 – питание переменным током первичных катушек; 2 – кольцо № 1; 3 – выходной сигнал из вторичных катушек; 4 – кольцо № 2; 5 – кольцо № 3; 6 – обмотка; 7 – кольца № 1 и № 3; 8 – кольцо № 2

Принцип действия измерителя основан на изменении магнитной проницаемости металла вала при его деформации. Магнитный поток катушек индуктивности кольца № 2, к которым подводится переменный ток от стабилизированного источника напряжения, замыкается на полюса через воздушный зазор и металл вала.

Если вал не нагружен, то магнитная проницаемость его металла одинакова во всех направлениях, магнитный поток распределяется симметрично относительно полюсов колец № 1 и № 3 и ток в катушках № 1 и № 3 отсутствует. Если вал нагружен, то в нем возникают усилия растяжения и сжатия, направленные под углом 45° к его оси, вызывающие рост магнитной проницаемости металла в направлении сжатия и уменьшение – в направлении растяжения. Вследствие этого в катушках колец № 1 и № 3 индуцируется ЭДС, пропорциональная Мкр. Импульсы, пропорциональные Мкр и частоте вращения вала, можно направить в счетный блок, с помощью которого будут произведены вычисления и направлен сигнал к показывающему прибору, шкала которого отградуирована в единицах мощности.

Измеритель вязкости. Автоматическое регулирование вязкости судового топливаРегулирование вязкости топлива осуществляется во всех установках, в которых происходит распыливание и последующее сжигание топлива. При увеличении температуры уменьшается вязкость топлива и наоборот. При изменении расхода топлива на машину, если оно берется из одного расходного танка, изменяется и его вязкость, которую необходимо поддерживать постоянной для осуществления качественного распыливания топлива.

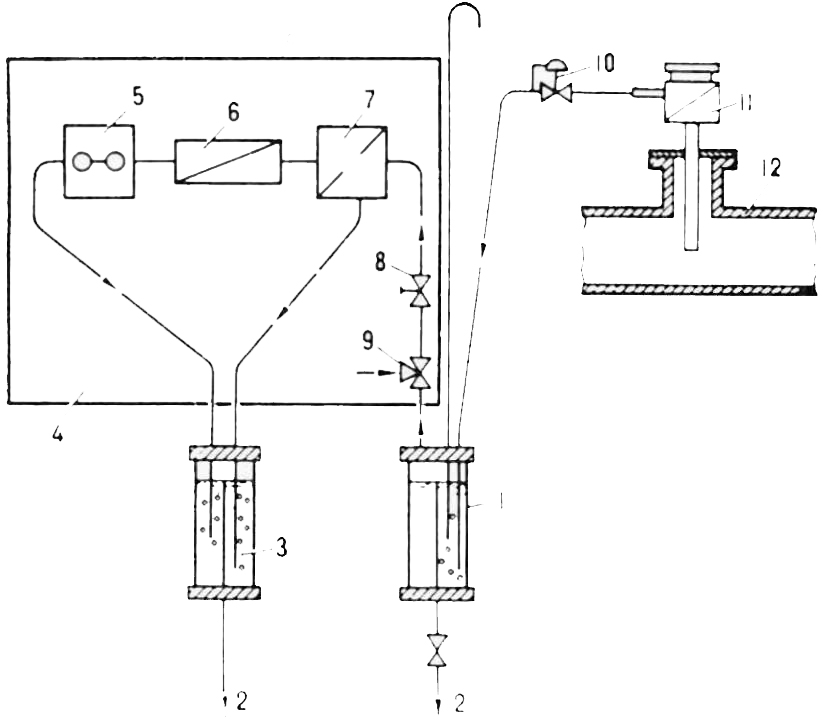

Принципиальная схема измерителя вязкости показана на рис. 21.

1 – капиллярная трубка; 2 – трубопроводы к дифференциальному измерителю; 3 – шестеренчатый насос.

I – вход потока топлива; II – выход потока

С помощью небольшого шестеренчатого насоса топливо прокачивается через трубку с небольшим сечением – капилляр. При этом перепад давлений топлива в капилляре, имеющем постоянные конструктивные данные, будет однозначно характеризовать динамическую вязкость топлива. Этот сигнал поступает к дифференциальному манометру, шкала которого отградуирована в единицах вязкости. Перепад давлений может служить входным сигналом в системах автоматического регулирования вязкости путем изменения подогрева топлива.

Кислородный анализатор. Часто при работе людей в ограниченных пространствах необходимо определить содержание кислорода в воздухе. В системах инертных газов танкеров используются выпускные газы тепловых машин, содержание кислорода в которых не должно превышать 5 % по контрольным измерениям. Принцип работы измерителя может быть основан на свойстве кислорода изменять напряженность магнитного поля при прокачке через него пробы газов.

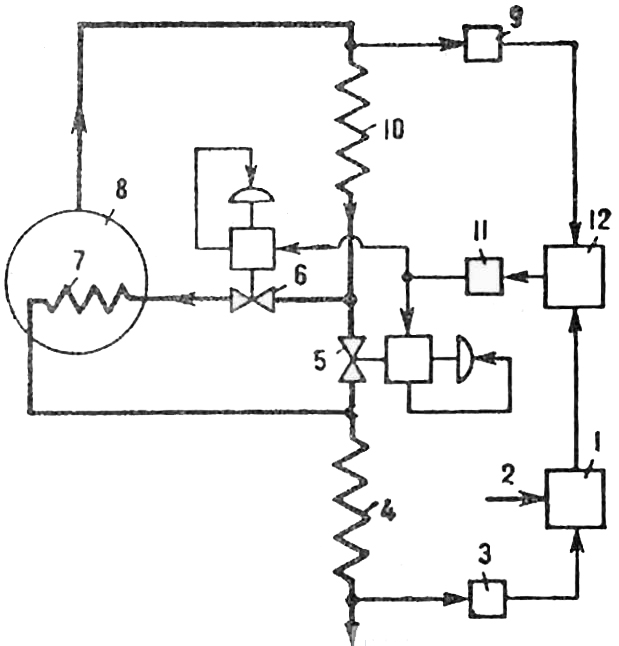

В измерителе используется проволочная рамка с обмоткой, вращающаяся в магнитном поле. Присутствие кислорода в пробе газов изменяет напряженность магнитного поля, вызывая вращение рамки. Сила тока, необходимая для выравнивания рамки, будет пропорциональна содержанию кислорода в пробе газов. Структурная схема кислородного анализатора показана на рис. 22.

1 – сепаратор; 2 – трубка для осушения; 3 – настройка перераспределения потоков по выходящим пузырькам; 4 – корпус прибора; 5 – измерительная камера; 6 – фильтр; 7 – сепаратор; 8 – регулировочный клапан потока; 9 – трехходовой кран для прокачки нейтральным газом или воздухом; 10 – стабилизатор давления; 11 – фильтр; 12 – трубопровод инертного газа

Проба проходит через фильтр, в котором удаляются крупные механические примеси, затем через водяной сепаратор, трехходовой кран и дроссельный клапан. Проба газа после прохождения в цепи следующего сепаратора и фильтра поступает в камеру измерения, а часть газов перепускается при этом в выпускной трубопровод. Дроссельный клапан необходим для регулирования количества газов, проходящих через измерительную камеру. Трехходовой клапан предназначен для предварительной прокачки прибора нейтральным газом или воздухом из атмосферы для настройки прибора. При прокачке воздухом из атмосферы указатель должен показать содержание кислорода, равное 21 %.

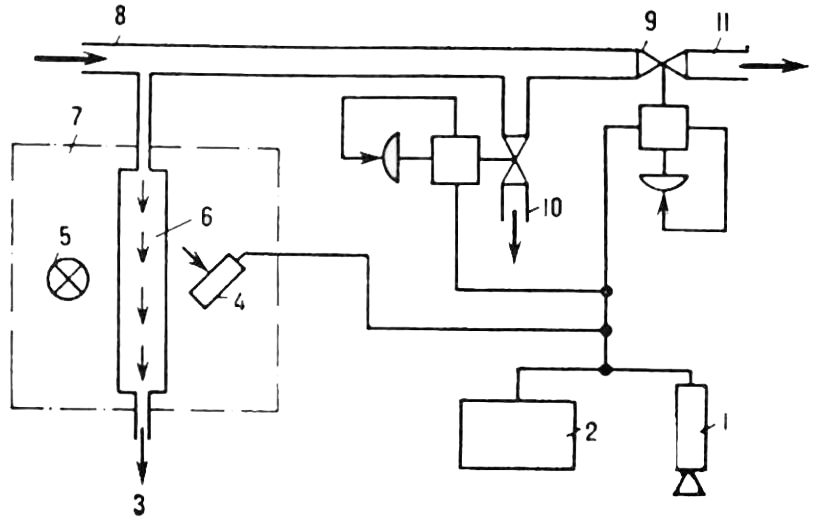

Система контроля содержания нефтепродуктов в воде. При достижении концентрации в соотношении от 15 до 100 частей нефтепродуктов на миллион частей воды с помощью этой системы обеспечивается сброс воды в сливной танк. Благодаря использованию измерителя системы обеспечивается необходимая точность измерений и по его сигналу при увеличении концентрации масла в воде выше допустимой нормы срабатывает система светозвуковой сигнализации.

Принцип действия прибора основан на флуоресценции масляных включений при облучении их ультрафиолетовыми лучами. Флуоресценция объясняется способностью молекул накапливать световую энергию, что приводит к увеличению длины световой волны.

Структурная схема измерителя содержания нефтепродуктов в воде показана на рис. 23.

1 – звуковая сигнализация; 2 – показывающий прибор; 3 – трубопровод сброса нефтепродуктов в сливной танк; 4 – фотоэлектрический измеритель; 5 – ультрафиолетовая лампа; 6 – камера измерения; 7 – контрольный прибор; 8 – входной трубопровод из танков; 9 – проходные клапаны; 10 – трубопровод слива в танк; 11 – трубопровод слива за борт

Ультрафиолетовая лампа, входящая в состав измерителя, вызывает свечение масляных включений, что приводит к увеличению фото-ЭДС. При увеличении фото-ЭДС до определенных пределов происходит срабатывание системы световой и звуковой сигнализации, благодаря чему переключаются каналы и поток направляется в сливной танк судна.

Теоретические основы регулирования

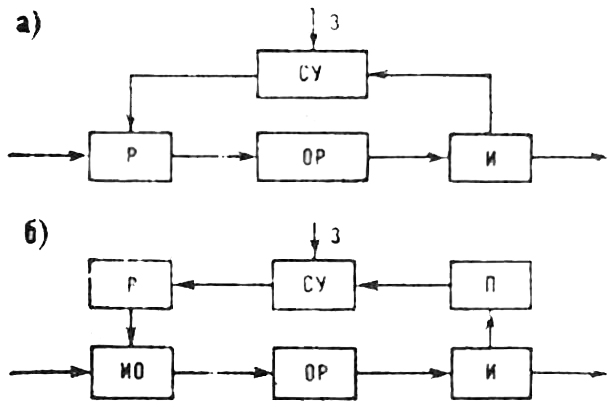

С помощью регулирующего устройства или системы должно обеспечиваться восстановление параметра при его отклонении от заданного значения. Это может быть выполнено благодаря применению ручного или автоматического регулирования, что в свою очередь определяется структурным составом регулирующей схемы. Практически для всех форм регулирования используются замкнутые круговые схемы. Функциональная схема регулирования состоит из следующих последовательно соединенных элементов:

- объект регулирования;

- измеритель;

- сравнивающее или счетное устройство;

- регулятор.

Все это составляет замкнутый цикл регулирования (рис. 24, а).

а – функциональная схема; б – структурная схема; ОР – объект регулирования; И – измеритель; СУ – счетное или сравнивающее устройство; 3 – уставка задания; Р – регулятор; П – преобразователь импульсов; СУ – счетное или сравнивающее устройство; ИО – регулирующий или исполнительный орган

В схеме функционально отражается принцип автоматического регулирования по замкнутому циклу, если элементы соединены последовательно и регулирующее воздействие осуществляется без вмешательства человека. Если функции одного из элементов схемы выполняются оператором, то в этой схеме отражается принцип ручного регулирования по замкнутому циклу.

Как видно из схемы, при замкнутой системе регулирования осуществляется регулирующее воздействие по отклонению параметра на выходе. Структурная схема замкнутой системы регулирования показана на рис. 24, б. С помощью чувствительного элемента или измерителя производится непрерывное измерение значения регулируемого параметра на выходе из объекта pегулирования и подается сигнал к преобразователю. Выходной сигнал из преобразователя подается к счетному или сравнивающему устройству. В сравнивающее устройство вводится также сигнал заданного значения параметра, по которому при сравнении его с сигналом действительного значения параметра определяется значение регулирующего воздействия на систему. При рассогласовании заданного и действительного значений параметра на выходе из сравнивающего устройства появляется сигнал, который подается к регулятору. В регуляторе в зависимости от способа регулирующего воздействия вырабатывается соответствующий сигнал, пропорциональный значению отклонения. Этот сигнал поступает к исполнительному органу, который в зависимости от увеличения или уменьшения сигнала оказывает на систему регулирующее воздействие в сторону восстановления заданного значения параметра.

Рабочая среда, применяемая в преобразователе, регуляторе и исполнительном органе, зависит от их функциональных особенностей.

По виду используемой энергии элементы делятся на:

- механические;

- пневматические;

- гидравлические;

- и электрические.

От вида используемой энергии зависят и конструктивные особенности используемых преобразователей, регуляторов и исполнительных органов.

Преобразователи

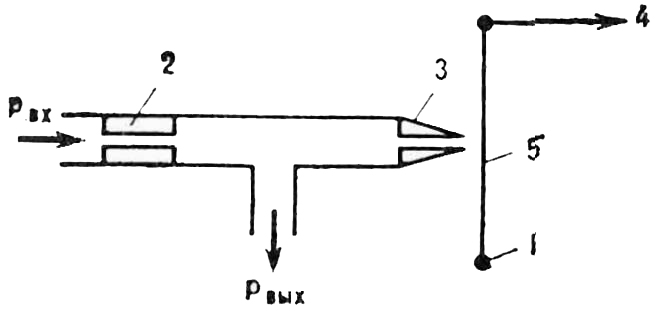

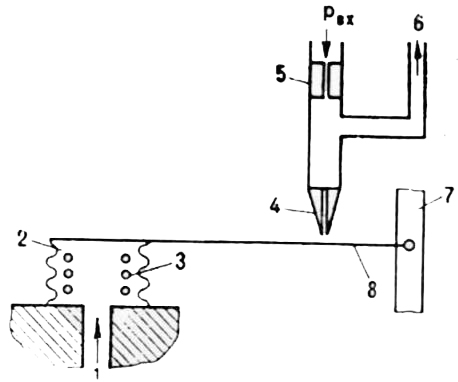

Пневматические преобразователи. В этих преобразователях широкое распространение получили распределители типа сопло-заслонка, работающие по принципу дросселирования. Статическое равновесие преобразователя определяется его схемой (рис. 25).

1 – точка опоры; 2 – дроссель постоянного сечения; 3 – сопло; 4 – к измерителю; 5 – заслонка

При перемещении заслонки от сопла увеличивается количество выпускаемого в атмосферу воздуха и уменьшается значение pвых, а с уменьшением зазора в управляющем устройстве сопло-заслонка значение pвых будет увеличиваться. Значение pвых изменяется пропорционально перемещению заслонки и изменению значения параметра. Перемещение заслонки весьма незначительно, поэтому между измерителем и преобразователем вводятся рычажные или шарнирные связи. При использовании пневматических преобразователей и рычажных связей увеличивается значение статической ошибки, которая будет больше, чем в системе, работающей по принципу открыто – закрыто.

Повысить точность поддержания параметра можно введением в преобразователь сильфонной обратной связи, воздействующей на заслонку в сторону, обратную действию измерителя (рис. 26).

1 – сопло; 2 – рычажная заслонка; 3 – сильфон обратной связи; 4 – точка опоры; 5 – настроечный винт; 6 – трубопровод выходного сигнала от измерителя

Сигнал действительного значения параметра воздействует на один конец рычажной заслонки, преодолевая при этом затяжку пружины регулирующего устройства, по которой определяется заданное значение сигнала. На другой конец рычажной заслонки передается воздействие от сильфонной обратной связи и сопла. Если под действием измерителя заслонка приближается к соплу, то значение pвых увеличивается. Увеличивается при этом и давление воздуха в сильфоне обратной связи, благодаря чему возникает противодействие перемещению заслонки к соплу, что приводит к ограниченному перемещению заслонки относительно сопла, т. е. обратная связь отрицательная. Равновесие системы наступает при изменении pвых на меньшее значение. Статическая ошибка преобразователя может регулироваться смещением точки опоры рычажной заслонки.

Пневматические преобразователи применяются для увеличения мощности или расширения диапазона измерений выходного сигнала при дистанционном управлении работой механизмов и систем. Пневматические преобразователи также используются в устройствах, в которых производятся математические операции с сигналами:

- сложение;

- вычитание;

- деление.

Такие устройства называются сумматорами или передающими вычислителями.

Электрические преобразователи. Принцип действия простых электрических систем основан на изменении сопротивления электрических цепей: благодаря чему изменяются напряжение или сила тока. Эти изменения регистрируются показывающими приборами, шкала которых отградуирована в соответствующих единицах измерения.

В преобразователях других типов используется изменение разности потенциалов, которое после усилителя подается к реверсивному электродвигателю, снабженному показывающим прибором; при новом установившемся режиме работы системы разность потенциалов равна нулю.

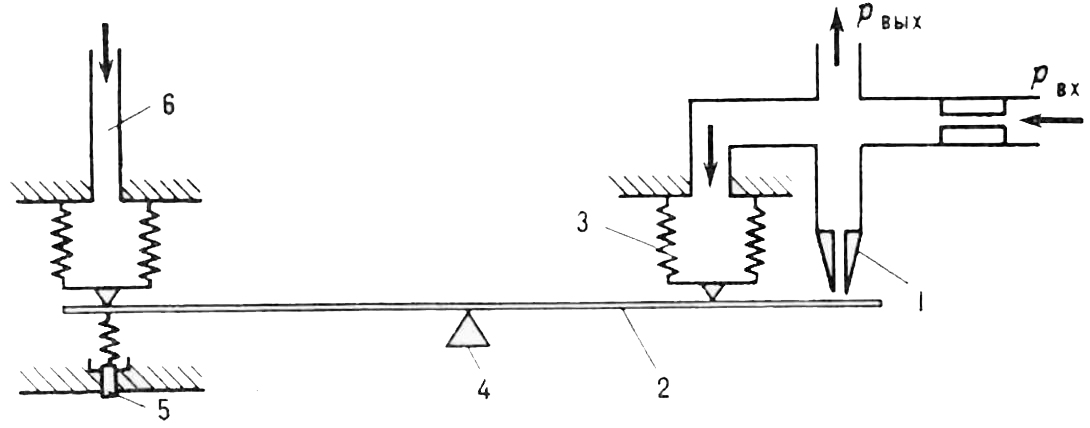

Схема использования электродвигателя переменного тока в следящей системе показана на рис. 27.

1 – питание переменным током; 2 – сельсин-датчик; 3 – статор; 4 – ротор; 5 – сельсин-приемник индикаторный

Оба ротора электродвигателя замкнуты на одну силовую сеть. Обмотки статоров соединены по схеме «звезда», и когда оба ротора находятся в одинаковом положении, то ЭДС статоров равны и противоположно направлены, а ток в цепи синхронизации отсутствует. Если при работе системы регулирования изменится положение ротора сельсин-датчика, то ЭДС будут равны, но сдвинуты по фазе. В цепи статоров появятся уравнительные токи и ротор индикаторного сельсин-приемника переместится синхронно с ротором сельсин-датчика. Смещение ротора индикаторного сельсин-приемника регистрируется показывающим прибором.

Силовая уравновешивающая схема может использоваться в качестве преобразователя (рис. 28).

1 – источник переменного тока; 2 – генератор колебаний и усилитель; 3 – электромагнит; 4 – патрубок для передачи переменного давления pвх от измерителя; 5 – рычаг; 6 – точка опоры; 7 – электромагнит; 8 – действие усилия обратной связи; 9 – выходной сигнал

При изменении входного сигнала pвх происходит деформация приемного сильфона и смещение сердечника магнитной системы приемного устройства, что вызывает изменение магнитного поля блока измерения. В результате этого изменится значение тока на выходе из усилителя. Этот ток поступает к катушкам индуктивности рычажной обратной связи, появляется усилие, ограничивающее смещение сердечника при изменении pвх, что вызывает ограниченное изменение выходного сигнала преобразователя при новом установившемся режиме работы.

Гидравлические преобразователи. Одним из типов гидравлических преобразователей является гидравлический телемотор, приводящий в действие рулевое устройство. Описание и принцип работы этого преобразователя были рассмотрены в статье Рулевые машины на судах“Рулевая машина на судах, устройство и применение”.

Характеристика системы регулирования

Выходной сигнал из преобразователя поступает на выход регулирующего элемента, который должен обеспечить корректирующее воздействие для восстановления заданного значения параметра. На самом деле с момента внесения возмущения наблюдается некоторое запаздывание при первом измерении изменения регулируемого параметра и последующем преобразовании этого первого измерения в элементах системы регулирования. Наблюдается задержка во времени срабатывания регулятора. По сумме запаздываний и задержек определяется полное запаздывание в срабатывании системы регулирования, а также колебательный характер переходного процесса, когда параметр в процессе регулирования отклоняется в обе стороны от заданного значения.

Для более быстрого восстановления параметра при наличии явления запаздывания регулирующая система должна работать с некоторым перерегулированием. При работе системы должно обеспечиваться устойчивое поддержание заданного значения параметра с небольшими отклонениями в пределах заданных норм.

Регулирующее воздействие. Двухпозиционное регулирование по принципу открыто – закрыто происходит следующим образом.

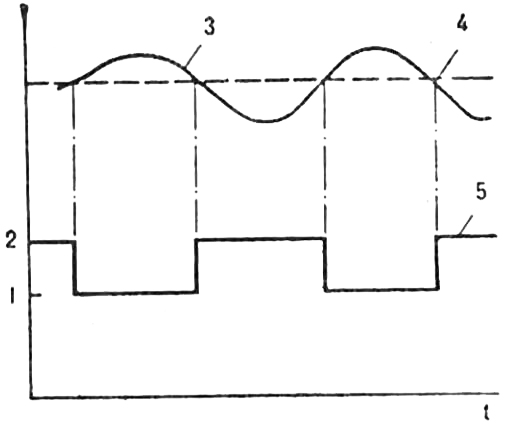

В этих простых регулирующих системах возможны только два крайних положения выходного звена регулятора – максимальное или минимальное. Если, например, регулятор управляет клапаном, регулирующим температуру, то клапан будет или полностью открыт, или полностью закрыт. Динамические характеристики регулятора и системы показаны на рис. 29.

1 – закрыто; 2 – открыто; 3 – действительное значение параметра; 4 – заданное значение параметра; 5 – положение клапана

Когда заданное значение температуры выше, чем установившееся, то клапан будет закрыт. Но, так как система обладает запаздыванием в срабатывании, то это приводит к увеличению температуры, которая при определенных обстоятельствах может достигнуть максимальных значений, а затем уменьшается ниже заданного значения. Клапан снова откроется, прекратится уменьшение температуры и снова начнется ее увеличение. Эта форма регулирования может применяться в тех случаях, когда в переходном процессе допускаются значительные отклонения параметра от заданного в обе стороны.

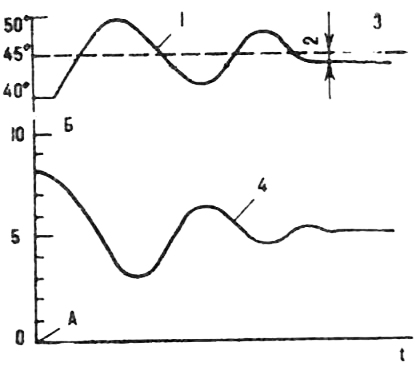

Пропорциональное воздействие. Это метод непрерывного регулирования, при котором обеспечивается пропорциональное изменение выходного сигнала регулятора при изменении регулируемого параметра. Рассмотрим, например, работу клапана, который имеет 10 промежуточных положений по ходу между положениями «открыто» и «закрыто». На рис. 30 показаны динамические характеристики изменения температуры и положения клапана в процессе регулирования при условии, что диапазон регулирования температуры находится в пределах от 40 до 50 °C.

1 – действительное (замеренное) значение параметра; 2 – статическая ошибка; 3 – заданное значение параметра; 4 – положение клапана.

А – закрыто; Б – открыто

Диапазон пропорционального регулирования определяется изменением значения регулируемого параметра при полном ходе регулирующего органа. Если, например, при полном ходе клапана температура изменилась на 10 °C от первоначальной температуры 50 °C, то диапазон пропорционального регулирования системы составляет 20 %. Для пропорциональных регуляторов характерно наличие статической ошибки на новых установившихся режимах работы. Под статической ошибкой понимают разность между установившимся на новом режиме значении параметра по отношению к заданному значению.

Интегральное воздействие. Этот метод регулирующего воздействия используется обычно в сочетании с пропорциональным регулированием для устранения статической ошибки. Интегральное воздействие проявляется в том, что регулятор воздействует на регулирующий орган пропорционально интегралу, т. е. по сумме отклонений регулируемого параметра во времени, до тех пор, пока имеется отклонение от заданного значения. В системах регулирования обычно устанавливается элемент для изменения степени интегрального воздействия, т. е. настройки системы в действии.

Воздействие по производной. Если в системе наблюдается длительная по времени задержка в процессе восстановления заданного значения регулируемого параметра, то вводится регулирующее воздействие по производной. Оно может сочетаться с пропорциональным и интегральным воздействиями. Дифференциальное, или скоростное, воздействие заключается в том, что значение сигнала на выходе из регулятора изменяется пропорционально скорости изменения регулируемого параметра. Значительное регулирующее воздействие может осуществляться за короткий промежуток времени даже при небольших изменениях регулируемого параметра. Воздействие по скорости изменения параметра может сочетаться со всеми другими видами регулирующих воздействий.

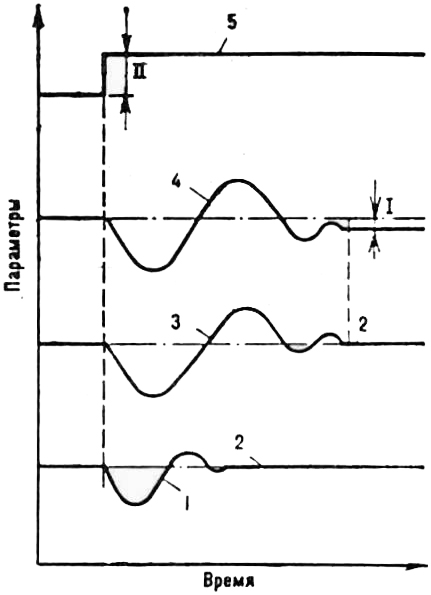

Характер и качество переходных процессов при различных сочетаниях регулирующих воздействий показаны на рис. 31.

1 – ПИД-регулирование; 2 – заданное значение; 3 – ПИ-регулирование; 4 – П-регулирование; 5 – нагрузка.

I – статическая ошибка; II – изменение нагрузки

Как видно из графика, регулирующее воздействие и качество регулирования резко улучшаются при сочетании интегрального и дифференциального регулирующих воздействий. Регулирующее воздействие определяет и название регулятора:

- пропорциональный (П-регулятор);

- интегральный (И-регулятор);

- дифференциальный (Д-регулятор);

- трехимпульсный регулятор – обозначается как ПИД-регулятор,

- а двухимпульсный обычно обозначается как ПИ-регулятор.

С помощью регулятора может быть обеспечено непрерывное или позиционное регулирование параметров зависимости от назначения и конструкции регулирующей системы. Эти два типа регулирования описаны ниже.

Регуляторы

Регулятор может быть расположен или в месте измерения параметра, или в ЦПУ. Из-за того что при дистанционном управлении работой механизмов и систем сигнал должен быть передан быстро и без искажений, в систему регулирования включаются различные преобразователи. Задача регулятора заключается в том, чтобы независимо от изменения нагрузки поддерживалось заданное значение параметра. Если с помощью системы регулирования при изменении нагрузки поддерживается заданное значение параметра с нулевой статической ошибкой, то такая система считается астатической. Если каждому значению нагрузки в пределах заданной статической ошибки соответствует свое значение регулируемого параметра, то такая система является статической. Регулятор, в котором используются все три вида регулирующего воздействия, называется трехимпульсным регулятором.

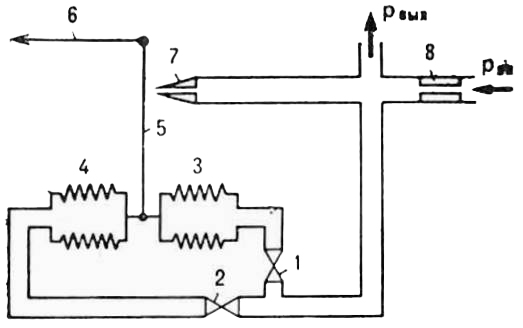

На рис. 32 показана схема пневматического трехимпульсного регулятора.

1 – клапан изменения степени интегрального воздействия; 2 – клапан изменения степени дифференциального воздействия; 3 – сильфон интегрального воздействия; 4 – сильфон дифференциального воздействия; 5 – заслонка; 6 – к измерителю; 7 – сопло; 8 – дроссель

Различное сочетание регулирующих воздействий будет определять закон перемещения заслонки и изменение давления на выходе. Если при дифференциальном воздействии регулирующий клапан открывается, а при интегральном воздействии закрывается, что достигается изменением проходных сечений соответствующих регулирующих клапанов, то останется только пропорциональное регулирующее воздействие. Как видно из схемы, если пропорционально изменению регулируемого параметра с помощью измерителя будет перемещена заслонка к соплу, то соответственно увеличится и значение pвых, что определит начало выбега регулирующего органа по закону пропорционального воздействия. При увеличении pвых увеличится давление в сильфоне интегральной обратной связи, что вызовет обратное смещение заслонки от сопла, уменьшение pвых и скорости перемещения регулирующего органа. Начало работы сильфона отрицательной интегральной обратной связи будет определять составляющую пропорционального выбега регулирующего органа, и дальнейшее перемещение регулирующего органа продолжается по закону интегрального регулирования. Степень дифференциального регулирующего воздействия определяется изменением проходного сечения регулирующего клапана. Например, если клапан изменения степени дифференциального воздействия открыть, то степень этого воздействия будет увеличиваться и даже при небольшом изменении регулируемого параметра можно получить большие по значению изменения pвых, так как связь оказывает дополнительное воздействие на заслонку в сторону действия измерителя.

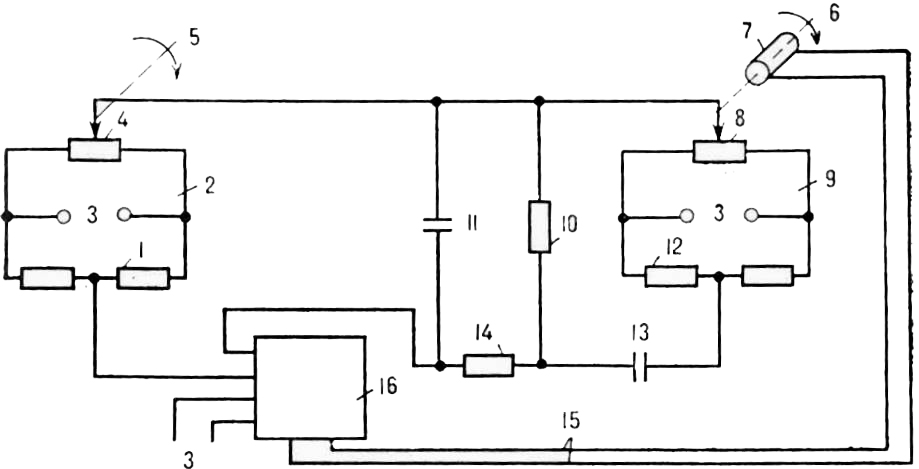

Электронный трехимпульсный регулятор показан на рис. 33.

1 – резисторы регулирующего моста; 2 – регулирующий мост; 3 – питание переменным током; 4 – входной потенциометр; 5 – поступление входного сигнала от измерителя; 6 – привод к регулирующему органу; 7 – электродвигатель; 8 – выходной потенциометр; 9 – уравновешивающий мост; 10 – резистор интегральной связи R; 11 – конденсатор дифференциальной связи; 12 – резистор уравновешивающего моста; 13 – конденсатор интегральной связи; 14 – резистор дифференциальной связи R; 15 – выходной сигнал; 16 – усилитель

Регулирование выходного сигнала производится в результате суммирующего воздействия трех импульсов. При любом изменении регулируемого параметра происходит изменение положения движка входного потенциометра и изменение напряжения на входе в усилитель, т. е. нарушается равновесие мостовой схемы, в результате чего происходит поворот ротора выходного управляющего электродвигателя и движка выходного потенциометра. Равновесие мостовой схемы будет восстановлено тогда, когда произойдет выравнивание напряжений на входе в усилитель двух плеч мостовой схемы. В этом случае сигнал на выходе из усилителя будет равен нулю.

Смещение движка выходного потенциометра будет продолжаться до тех пор, пока имеется отклонение от заданного значения. Но, через определенный постоянный промежуток времени после начала выбега по пропорциональному закону регулирования появится ток в цепи делителя R и конденсаторе интегральной обратной связи – начнется воздействие на регулируемый параметр по интегральному закону регулирования и, как указывалось выше, передвижение движка выходного потенциометра будет продолжаться до тех пор, пока имеется рассогласование напряжений двух плеч мостовой схемы. Выбег по интегральному и дифференциальному воздействиям будет определяться постоянными времени, образованными делителями R и конденсаторами, входящими в соответствующие цепи. Регулирование будет осуществляться со статической ошибкой, если регулятор оказывает только пропорциональное регулирующее воздействие. Дифференциальное регулирующее воздействие появится тогда, когда появится ток в цепи делителя и конденсаторе дифференциального воздействия. С помощью электродвигателя выходного потенциометра одновременно производится перемещение регулирующего клапана или другого исполнительного органа.

Регулирующий орган. Выходной сигнал регулятора поступает к регулирующему органу, с помощью которого система работает на новом установившемся режиме при заданном значении параметра. Таким регулирующим органом может быть:

- клапан;

- электродвигатель;

- заслонка или жалюзи для вентилятора;

- электрический контактор.

В судовых системах для перераспределения потоков применяются клапанные или золотниковые трехходовые регулирующие органы – смесители.

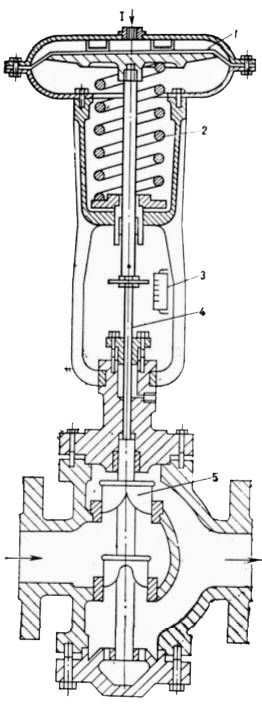

Пневматический регулирующий клапан. Наиболее распространенная конструкция пневматического клапана показана на рис. 34.

1 – мембрана; 2 – цилиндрическая пружина; 3 – указатель положения клапана; 4 – клапанный шток; 5 – двухседельчатый клапан.

I – вход сжатого воздуха

Клапан состоит из двух частей – пневматического усилителя и двухседельчатого клапана разгруженного типа. В конструкцию усилителя входит мембрана с жестким центром, благодаря чему увеличивается мощность сигнала, подающегося на клапан. Смещение диафрагмы приводит к перемещению клапанного штока и клапана.

Движению диафрагмы противодействует сила сжатия пружины, из-за чего смещение клапана ограничивается при изменении выходного сигнала регулятора. При изменении выходного сигнала регулятора от минимального до максимального значения клапан сместится на длину полного хода.

Клапан данного типа устанавливается на соответствующем трубопроводе и обычно применяется в системах прямого действия. При увеличении давления воздуха клапан закрывается, а при уменьшении давления открывается. Движению диафрагмы противодействует сила сжатия пружины, с помощью которой клапан открывается или закрывается в зависимости от изменения давления воздуха, действующего на диафрагму.

Клапан может быть односедельчатым или двухседельчатым и иметь различное конструктивное исполнение. Двухседельчатые клапаны сложнее по конструкции, однако не имеют тех недостатков, которые присущи односедельчатым клапанам (односторонняя нагрузка), поэтому односедельчатые клапаны широко применяют для больших проходных сечений и больших перепадов давлений. Клапанные регулирующие органы работают по принципу дросселирования потока.

Если для перемещения клапана из-за наличия значительных сил трения и односторонней нагрузки необходимо прилагать большие усилия, то применяется клапанный позиционер (клапанный усилитель с жесткой обратной связью). Схема клапанного позиционера показана на рис. 35.

1 – сигнал от регулятора; 2 – сильфон; 3 – пружина; 4 – сопло; 5 – дроссель; 6 – трубопровод к мембране регулирующего клапана; 7 – шток; 8 – заслонка

Сигнал от регулятора поступает к сильфону измерителя позиционера, с помощью которого изменяется положение заслонки относительно сопла. При этом изменяется давление воздуха, поступающего к диафрагме регулирующего органа. Сжатый воздух подводится к позиционеру через дроссель постоянного сечения, который ограничивает максимальный выход воздуха в атмосферу. При смещении диафрагмы изменяется положение регулирующего органа и смещаются заслонки при движении клапанного штока в сторону, обратную действию измерителя – действие жесткой обратной связи. Благодаря этому обеспечивается пропорциональная зависимость при перемещении клапана от изменения значения сигнала на входе в позиционер.

Усилитель мощности. Сигнал, поступающий от регулятора к исполнительному органу, может быть:

- пневматическим,

- электрическим,

- или гидравлическим.

Поэтому усилители могут быть:

- пневматическими,

- гидравлическими,

- или электрическими.

Электрические сигналы регуляторов обычно имеют небольшое напряжение или силу тока. Пневматические сигналы также малы по мощности, из-за чего возникает необходимость введения усилителя сигналов. Для этого используются пневматические и гидравлические усилители. Например, если сигнал, поступающий от регулятора, пневматический, то может применяться усилитель, который был рассмотрен выше.

Гидравлические усилители применяются в тех случаях, когда имеются большие потоки и перепады давлений или если для перемещения регулирующих органов необходимы большие усилия. Принципы гидравлического регулирования с использованием гидравлических усилителей применяются в конструкциях некоторых типов рулевых машин, как это рассмотрено в статье Рулевые машины на судах“Рулевая машина на судах, устройство и применение”.

Системы регулирования эксплуатационных параметров судовых энергетических установок

Регулирование уровня воды в котле. Современные водотрубные котлы имеют высокие давления пара и температуры, значительную паропроизводительность при относительно небольшом количестве циркулирующей воды. Поэтому важным условием безаварийной работы котла является поддержание заданного уровня воды в барабане. При колебаниях расхода пара котла изменяется уровень воды в барабане и для восстановления уровня необходимо подавать в барабан питательную воду. Этим определяется сложность системы регулирования, ее структура и количество измерительных элементов.

Когда котел находится под нагрузкой, то при резком ее увеличении в нем устанавливается более высокий уровень воды, чем в том случае, когда нагрузка котла отсутствует. Это объясняется тем, что из-за наличия в циркулирующей воде паровых пузырьков происходит увеличение объема, занимаемого одной и той же массой циркулирующей воды. При резком увеличении нагрузки, т. е. при увеличении расхода пара из котла, давление пара уменьшится, а следовательно, уменьшится и температура парообразования. Из-за этого начнется интенсивное парообразование во всей массе циркулирующей в котле воды (явление «вскипания воды»), что вызовет резкое повышение уровня воды в барабане (явление «набухания уровня»). Система регулирования уровня, в которой используется импульс, пропорциональный только значению уровня для изменения подачи питательной воды, называется одноимпульсной.

В начальный период при резком увеличении нагрузки котла уровень возрастает из-за явления «набухания», а затем резко снижается из-за значительного расхода пара (явление «просадка уровня»).

Из-за опасности резкого уменьшения уровня, вызванного явлениями «набухания» и «просадки уровня» в регулирующую систему вводится второй измерительный элемент, пропорциональный нагрузке котла. От значения давления питательной воды зависит скорость ее поступления в котел, т. е. скорость и время, в течение которого восстанавливается заданное значение уровня. Поэтому необходимо ввести третий измеритель, пропорциональный скорости потока питательной воды.

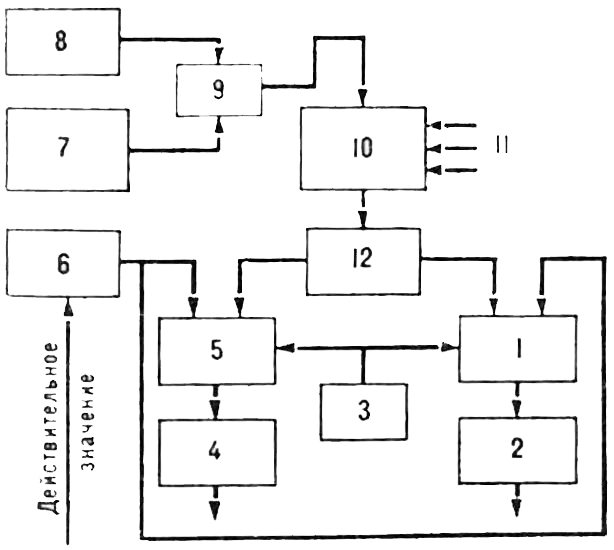

Трехимпульсная система регулирования показана на рис. 36.

1 – переключатель управления «ручное – автоматическое»; 2 – ПИ-регулятор; 3 – дифференциальное реле; 4 – преобразователь импульса по потоку питательной воды; 5 – водорегулирующий клапан; 6 – трубопровод питательной воды; 7 – уровень воды; 8 – импульсный преобразователь по уровню воды в котле; 9 – трубопровод выпуска пара от котла; 10 – импульсный преобразователь по нагрузке

В систему введены элементы, пропорциональные уровню, нагрузке и скорости потока питательной воды. Сигналы, пропорциональные нагрузке и скорости водяного потока, поступают к дифференциальному реле, по выходному сигналу которого определяются два крайних положения регулятора и сумматора (передающего вычислителя). В сумматор также поступает сигнал, пропорциональный действительному значению уровня в барабане. В зависимости от изменений между заданным и истинным значениями уровня, между значениями нагрузки и скорости водяного потока определяется открытие питательного клапана для восстановления заданного значения уровня.

Читайте также: Универсальные измерительные средства

При внезапном увеличении нагрузки котла в результате явления «набухания» уровень в барабане резко увеличивается, но масса циркулирующей воды будет уменьшаться из-за наличия нагрузки. В этом случае импульс, пропорциональный снижению уровня, отсутствует, а преобладающим импульсом, вызывающим регулирующее воздействие, будет импульс, пропорциональный нагрузке котла. Несмотря на наличие явления «набухания уровня», в котел будет подаваться питательная вода. Поэтому при последующем спаде уровня действительный уровень в барабане не уменьшится ниже предельно допустимого, благодаря чему не произойдет аварийного повреждения котла. При постепенном изменении нагрузки преобладающим импульсом будет импульс, пропорциональный действительному изменению уровня. Если же изменится скорость поступающей в котел воды, то раньше, чем произойдет падение уровня в барабане, от импульса, пропорционального скорости водяного потока, получит корректирующее воздействие питательный клапан.

Регулирование давления пара в паропроводе. Давление пара, поступающего для различных вспомогательных механизмов, может поддерживаться постоянным при введении в систему клапанов сброса излишков пара и подачи дополнительного пара в паропровод. Если регулятор управляет работой обоих клапанов, то такая система называется равносигнальный диапазон регулирования.

Структурная схема регулирования показана на рис. 37.

1 – трубопровод от главного паропровода; 2 – клапан подачи пара; 3 – трубопровод сброса пара; 4 – клапан сброса излишков пара; 5 – уставка задания; 6 – ПИ-регулятор; 7 – импульсный преобразователь (пропорционально давлению пара); 8 – паропровод к вспомогательным механизмам.

I – диапазон давлений выходного сигнала регулятора; II – диапазон сигнала к клапану подачи пара; III – мертвая зона; IV – диапазон сигнала к клапану сброса излишков пара

Импульс, пропорциональный давлению пара в паропроводе, подается к преобразователю, который увеличивает его по мощности для дистанционной передачи сигнала. От преобразователя сигнальный импульс поступает на ПИ-регулятор и при отклонении регулируемого давления от заданного значения к обоих клапанам подается корректирующий сигнал. В процессе регулирования давления работает только один из клапанов, второй в это время будет закрыт и в диапазоне регулируемого давления будет момент, когда оба клапана будут закрыты (мертвая зона, см. рис. 37). Если же давление в трубопроводе выше заданного, то процесс регулирования осуществляется только через стравливающий клапан, а если ниже заданного – только через клапан подачи пара.

Система равносигнального диапазона регулирования может применяться только в том случае, если выходной сигнал регулятора можно разделить на зоны, обеспечивающие нормальную работу клапанов.

Регулирование температуры перегретого пара высокого давления. Благодаря этому регулированию предотвращаются аварийные повреждения металлических частей турбин.

Один из способов регулирования показан на рис. 38.

1 – ПИД-регулятор; 2 – уставка задания; 3 – измерительный преобразователь; 4 – вторая ступень пароперегревателя; 5 – клапан обвода парового охладителя; 6 – клапан подачи пара к охладителю; 7 – пароохладитель; 8 – паровой барабан; 9 – измерительный преобразователь (пропорционально расходу пара); 10 – первая ступень пароперегревателя; 11 – переключатель управления «ручное – автоматическое»; 12 – суммирующее реле

Как видно из схемы, пар после первой ступени пароперегревателя может частично проходить через пароохладитель, где его температура будет уменьшаться. Этот пар затем поступает во вторую ступень пароперегревателя. Импульс, пропорциональный температуре пара после второй ступени, поступает к преобразователю, а затем к ПИД-регулятору, который работает по принципу отклонения действительной температуры от заданной. При наличии отклонения на выходе из регулятора появляется сигнал, который подводится к суммирующему реле. К суммирующему реле также подводится сигнал, пропорциональный расходу пара,- это второй сигнал, поступающий к сумматору. Выходной сигнал суммирующего реле при использовании равносигнальной системы регулирования подается к клапану подачи пара в пароохладитель и байпасный контур. Происходит пропорциональное перераспределение расходов пара между пароохладителем и линией перегрева. При изменении условий работы эти два элемента могут обеспечить достаточно качественное регулирование температуры. Если, например, при резком изменении нагрузки требуется увеличить или уменьшить температуру пара, то с помощью измерителя расхода будет определено значение изменения и отрегулировано количество пара, проходящего через пароохладитель, в соответствии с необходимыми изменениями температуры.

Регулирование процесса горения. Одно из требований при автоматическом регулировании сжигания топлива заключается в поддержании в заданных пределах соотношения воздух-топливо. Благодаря этому обеспечивается качественное сгорание топлива, т. е. сгорание с минимальным избытком воздуха и без образования сажи. Для регулирования соотношения воздух-топливо в системе должны производиться измерения текущих расходов топлива и воздуха.

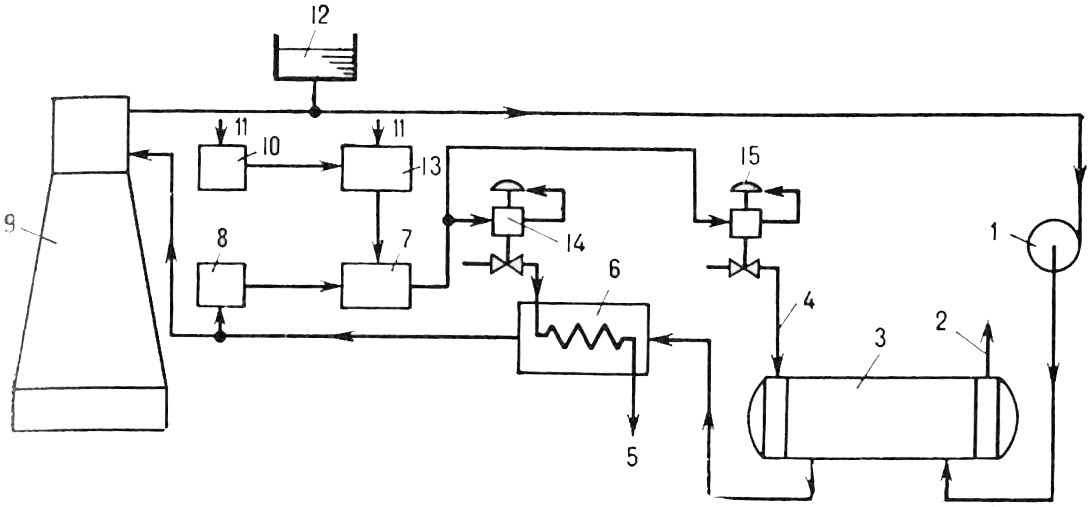

Система регулирования, обеспечивающая быстрое срабатывание при внесении возмущения, показана на рис. 39.

1 – клапан регулирования потока топлива; 2, 5, 18 – переключатели управления «ручное – автоматическое»; 3, 7, 17 – ПИ-регуляторы; 4 – селектор малых значений сигнала; 6 – суммирующее реле; 8 – измерительный преобразователь, пропорционально расходу пара; 9 – трубопровод выхода пара из котла; 10 – измерительный преобразователь пропорционально давлению пара; 11 – уставка задания; 12 – трубопровод подвода воздуха к котлу; 13 – измерительный преобразователь пропорционально расходу воздуха; 14 – ручное регулирование; 15 – реле соотношения воздух – топливо; 16 – селектор больших значений сигнала; 19 – привод к регулируемым шиберам вентилятора; 20 – измерительный преобразователь пропорционально расходу топлива; 21 – трубопровод подачи топлива к форсункам

Сигнал, пропорциональный давлению пара, поступает на ПИ-регулятор, где сравнивается с заданным значением. При наличии отклонений результирующий сигнал подводится к суммирующему реле.

К суммирующему реле также подводится сигнал, пропорциональный расходу пара. На выходе из сумматора, в котором сигналы складываются или вычитаются, появляется сигнал, пропорциональный изменению топливоподачи котла. Значение этого сигнала сравнивается с заданиями двух предельных регулирующих звеньев, установленных в цепях топливо- и воздухорегулирования. При изменении нагрузки в том случае, если происходит некачественное сжигание топлива, а это почти всегда связано с избыточной топливоподачей, с помощью селекторов высокого или низкого значения сигналов обеспечивается необходимое изменение топливо- и воздухоподачи. При этом предотвращается плохое качество сжигания топлива и наличие сажи в выпускных газах. Задающий сигнал подводится к регулятору топливоподачи через селектор малого значения сигнала, в котором он сравнивается с сигналом, пропорциональным расходу воздуха. Если задающий сигнал имеет малое значение, но он приводит в действие топливорегулирующий клапан, а если большое, то он блокируется в селекторе малого значения сигнала. Задающий сигнал в этом случае подводится к селектору большого значения сигнала, а от него – к регулятору напора воздушного вентилятора. Если задающий сигнал имеет большое значение, то, проходя через селектор больших значений сигнала, он вызывает изменение воздушного напора вентилятора, а если сигнал имеет малое значение, то он блокируется. Необходимое соотношение воздух – топливо обеспечивается пропорциональным изменением сигнала, характеризующего воздухоподачу.

Регулирование температуры охлаждающей воды. Эффективная работа двигателей внутреннего сгорания во многом определяется точностью поддержания температуры охлаждающей воды. Так как при маневровых операциях возникают колебания температуры в больших по емкости и сложных по конструкции системах, то их устойчивая работа может быть достигнута при установке не менее чем одного регулятора.

В системе регулирования (рис. 40) используется сочетание каскадного и равносигнального регулирования.

1 – циркуляционный насос; 2, 4 – трубопроводы выхода и входа забортной воды; 3 – охладитель; 5 – трубопровод выхода пара; 6 – подогреватель; 7 – репитер регулятора; 8, 10 – измерительные преобразователи температуры на входе и выходе; 9 – главный двигатель; 11 – уставка задания; 12 – расширительная цистерна; 13 – главный регулятор; 14, 15 – клапаны регулирования подачи пара и забортной воды

Сущность каскадного регулирования заключается в том, что выходной сигнал главного регулятора используется для автоматического поддержания заданного параметра через регулятор-репитер. К регулятору-репитеру также поступает сигнал, пропорциональный температуре охлаждающей воды на входе в двигатель, который сравнивается с сигналом, поступающим от главного регулятора. При наличии отклонения результирующий сигнал будет подаваться к двум регулирующим клапанам равносигнальной системы регулирования. Если температура охлаждающей воды двигателей внутреннего сгорания повышается, то с целью увеличения степени ее охлаждения открывается клапан подачи забортной воды к охладителю. Если температура охлаждающей воды уменьшается, то клапан подачи забортной воды закрывается. Оба регулятора – главный и регулятор-репитер – это идентичные приборы и по закону физического воздействия они являются ПИ-регуляторами.

Другой метод регулирования предусматривает использование только одного измерительного элемента (рис. 41).

1, 2 – трубопроводы входа и выхода забортной воды; 3 – главный двигатель; 4 – измерительный преобразователь температуры; 5 – расширительная цистерна; 6 – уставка задания; 7 – регулятор; 8 – регулятор клапана охлаждающей воды; 9 – трехпроточный клапан; 10 – циркуляционный насос

С помощью трехпроточного клапана, установленного на трубопроводе охлаждающей воды, обеспечивается подключение обводного контура водоохладителя. Водоохладитель прокачивается нерегулируемым потоком забортной воды. Сигнал, пропорциональный температуре охлаждающей воды на выходе из двигателя, поступает к ПИ-регулятору. В регуляторе этот сигнал сравнивается с заданным значением и при наличии рассогласования появляется выходной сигнал, который поступает к трехпроточному регулируемому клапану.

Если температура начнет повышаться, то меньшее количество воды будет перепускаться, минуя охладитель, увеличится расход воды через охладитель и температура будет уменьшаться. Система несложная, но oнa может применяться только после всестороннего анализа условий работы установки и возможного изменения габаритных размеров при комплектации установки оборудованием.

Централизация регулирования

Понятие «автоматическое регулирование» включает в себя:

- проведение измерений;

- контроль и регистрацию изменений параметров;

- централизацию регулирования;

- подачу сигналов для управления и защиты.

Все суда определенного класса автоматизации имеют приборы централизации общего дистанционного управления. Современные установки оборудованы центральными постами управления (ЦПУ), откуда осуществляется контроль за всем и регулирующими воздействиями. ЦПУ размещается в отдельном помещении, расположенном в машинном отделении, благодаря этому возможно осуществить в ЦПУ кондиционирование воздуха для улучшения условий работы приборов и оператора.

При использовании дистанционного регулирования можно осуществлять контроль за большим числом важных параметров. Система комплектуется приборами централизации, благодаря которым можно быстро получить необходимую информацию. В панелях индикации часто используются мнемосхемы. Это линейное отображение систем или деталей оборудования, которое включает:

- светозащитную сигнализацию;

- и кнопочные переключатели;

обеспечивающие регулирующее воздействие и контроль в определенных точках схемы и элементах систем. Изменение температуры в целях осуществления быстрых регулирующих воздействий, особенно температуры выпускных газов цилиндров, регистрируется на мнемосхеме двигателя. На мнемосхеме показывается расположение клапанов с регистрацией их в положениях «открыто» и «закрыто», работа насосов регистрируется световой сигнализацией и т. д.

Групповой контроль определенных систем и механизмов является неотъемлемой частью общей системы регулирования судна.

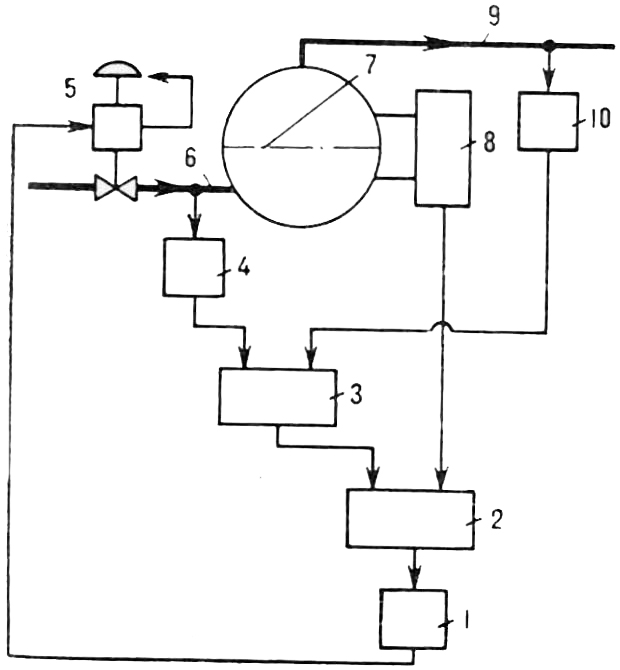

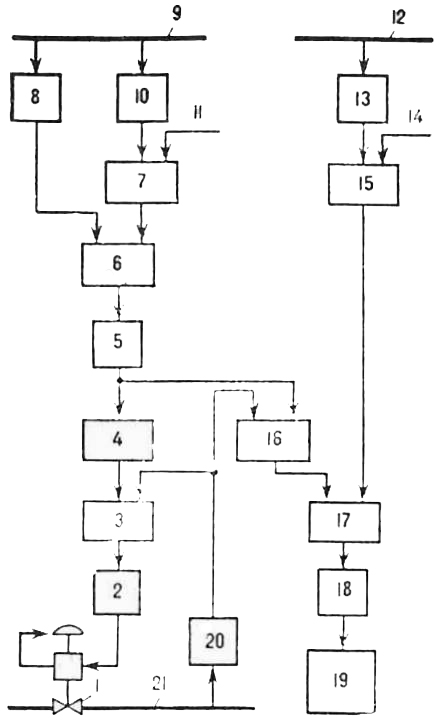

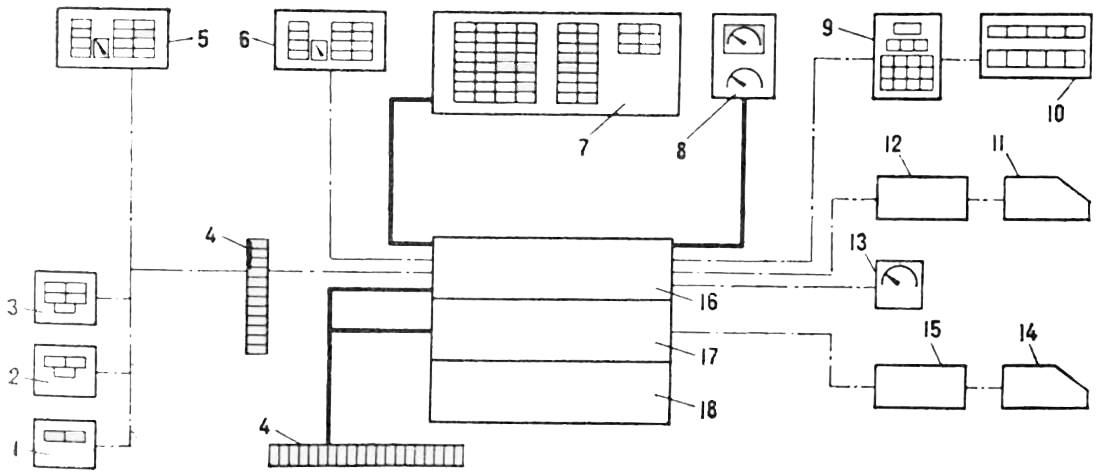

Основное назначение ЦПУ – осуществление дистанционного контроля и введение регулирующих воздействий при обнаружении отклонений в работе механизмов и систем. Регулирующие воздействия будут вводиться в результате анализа обширной информации, поступающей в ЦПУ, которая значительно больше информации, получаемой оператором по приборам непрерывного визуального контроля. Все это объединяется трактами непрерывных измерений и системами автоматической предупредительной сигнализации в ЦПУ, которые срабатывают с выдержкой по времени и позволяют следить за определенными пара метрами при превышении ими пределов допустимых значений. Превышение значений определяется по значению рассогласования, т. е. по отклонениям действительного значения параметра от заданного при установившемся режиме. При этом срабатывает звуковая и световая сигнализация, на цифровом печатающем устройстве регистрируется значение и время выбега. В тракте коммутации и аналого-цифровых преобразований преобразуются измерения в различные виды информации, которая выдается автоматически или по запросу. Структурная схема тракта логических преобразований и системы защиты и автоматической предупредительной сигнализации показана на рис. 42.

1 – дистанционный пост сигнализации в комнатах отдыха (ДПС- l); 2 – дистанциоииый пост сигнализации в каютах механиков (ДПС-2); 3 – дистанционный пост сигнализации в каюте старшего механика (ДПС-З); 4 – звуковая сигнализация (ЗС); 5 – дистанционный пульт управления на мостике (ДПУ-мостик); 6 – дистанционный пульт управления в машинном отделении и (ДПУ-машина); 7 – табло световой сигнализации (ТСС); 8 – показывающий прибор с выборочным переключателем (ПП); 9 – кнопочный переключатель (КП); 10 – табло цифровой индикации (ТЦИ); 11 – устройство регистрации параметров (УРП); 12 – цифровой аналоговый преобразователь (ЦАП); 13 – показывающий прибор непрерывных измерений (ПП); 14 – устройство регистрации выбегов (УРВ); 15 – цифровой дискретный преобразователь (ЦДП); 16 – блок коммутации аналогово-цифровых преобразований (БКАЦП); 17 – блок коммутации дискретной информации (БКДИ); 18 – силовой распределитель (СР)

Дистанционные пульты управления. Основным недостатком современных регулирующих систем является то, что используемое надежно работающее оборудование дистанционных пультов управления (ДПУ) длительное время остается без ухода. Для обеспечения безопасности судна действующее оборудование ДПУ должно удовлетворять следующим требованиям.

1 Регулирование с мостика. С мостика должно осуществляться управление главной машиной, при котором по приборам можно следить за основными параметрами установки.

2 Центральный пост управления в машинном отделении. Из ЦПУ должно осуществляться легкое и доступное управление всеми главными и вспомогательными механизмами.

3 Системы защиты и обнаружения пожара. С помощью этих систем, независимо от места расположения оборудования, должна обеспечиваться исчерпывающая информация о работе оборудования и подаваться предупредительные сигналы, которые поступают в ЦПУ, ДПУ, выносные пульты управления и на мостик. С помощью быстродействующей системы обнаружения пожара и защиты через ДПУ должны обеспечиваться соответствующие защитные воздействия, при этом детектор обнаружения пожара, обладающий возможностью регулирования механизмов в критических ситуациях, должен быть вынесен за пределы машинного отделения.

4 Аварийная энергия. С помощью запасных аварийных электрических машин должна обеспечиваться подача электроэнергии в критических ситуациях. Обычно это осуществляется путем автоматического пуска надежно работающего дизель-генератора. При этом должна быть обеспечена автоматическая синхронизация и распределение нагрузки.

Регулирование с мостика. Управление из ЦПУ обычно осуществляется квалифицированным оператором. Но при проведении подготовительных операций и наличии последовательной цепи отклонений от норм нормальной эксплуатации возникают ситуации, которые в короткий промежуток времени не могут быть учтены оператором ЦПУ. Это вызывает необходимость вмешательства с мостика в процессы управления из ЦПУ. Поэтому регулирование с мостика должно осуществляться быстро и представлять собой систему, воздействующую в обход управлению из ЦПУ и обеспечивающую внесение изменений в управление логически верно и последовательно. Регулирование с мостика должно обеспечивать защиту и безопасную эксплуатацию всех элементов установки.

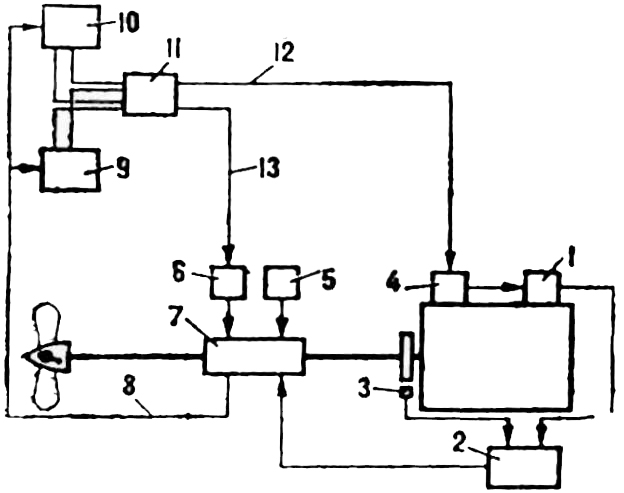

Система регулирования паротурбинной установки с мостика показана на рис. 43.

1 – регулятор заднего хода; 2, 4 – пусковые клапаны; 3 – ручное управление; 5 – регулятор переднего хода; 6 – регулятор частоты вращения; 7 – управление из ЦПУ; 8 – управление с мостика; 9 – выборочный переключатель; 10 – программа работы и регулирование во времени; 11 – ограничения по безопасности и защите; 12 – «вперед – назад»

Программирование процессов и их регулирование во времени гарантируют, что через соответствующий период времени произойдет изменение логической последовательности действий. Например, это может быть увеличение паропроизводительности котла, включение циркуляции смазочного масла через турбину и открытие паровой продувки турбин. Регулируются во времени такие процессы, как открытие или закрытие клапанов, регулирование которых должно производиться замедленно во избежание аварийных ситуаций, или действия, с помощью которых можно производить регулирование других систем. Защита и безопасность контуров зацеплений, например, при уменьшении частоты вращения – вала редуктора в результате увеличения нагрузки или при уменьшении давления смазочного масла могла бы осуществляться программированием подводимой мощности и регулированием во времени процесса остановки турбин. С помощью избирательного переключателя «вперед – назад» сигналы должны адресоваться к регулятору соответствующего клапана, при этом осуществляется перестановка клапана и изменяется подача пара. Когда переходят на маневровый режим, то переключение соответствующих устройств должно обеспечить открытие клапана заднего хода избирательного переключателя «вперед – назад», прекращение отбора пара и т. д. Если турбина была остановлена, то система с целью предотвращения деформации ротора должна обеспечить автоматическую продувку ротора паром с интервалами во времени. Обратный сигнал по частоте вращения вала должен корректировать действительную частоту вращения в соответствии с заданием главного пульта управления.

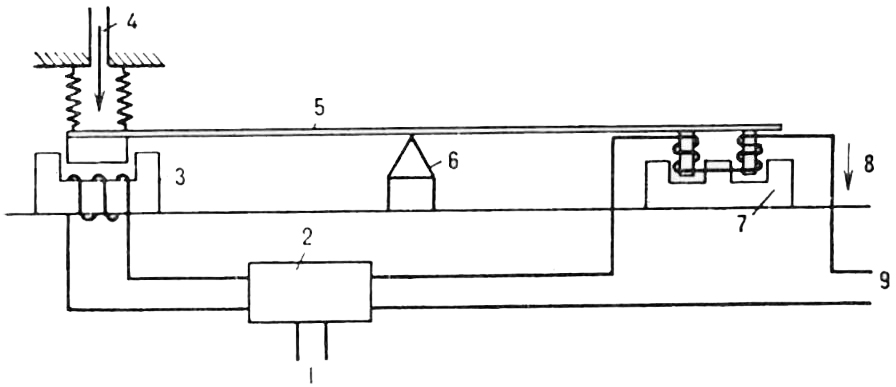

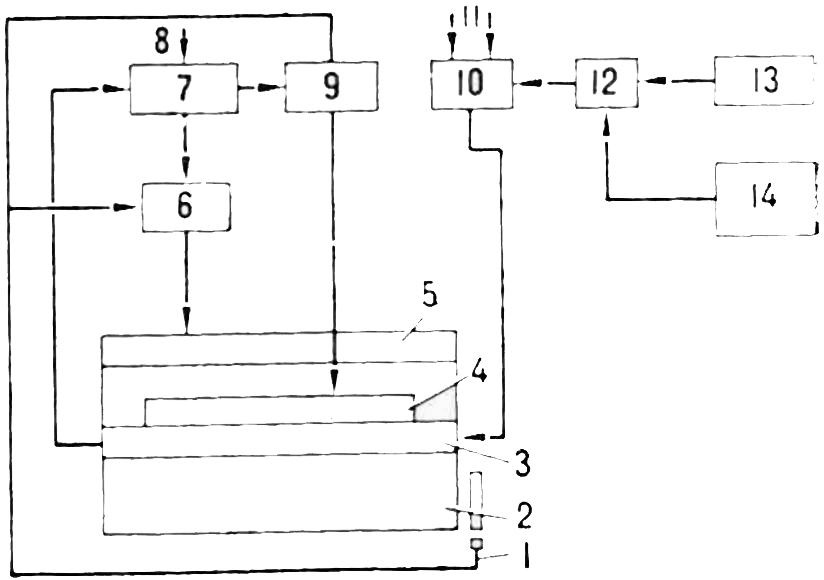

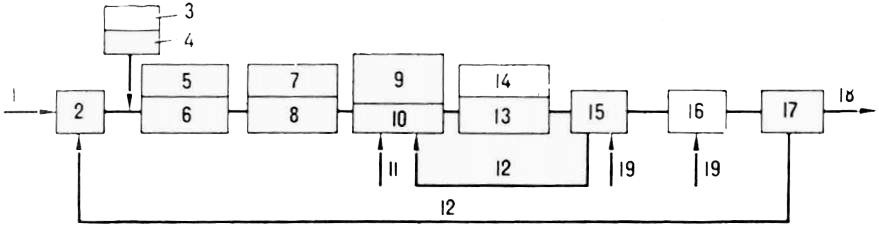

Система регулирования с мостика частоты вращения главного двигателя показана на рис. 44.

1 – действительная частота вращения; 2 – двигатель; 3 – распределительный вал; 4 – рейка топливоподачи; 5 – воздухораспределитель; 6 – пусковой воздух; 7 – управляющий механизм; 8 – ручное управление; 9 – регулятор; 10 – программа работы; 11 – ограничения по безопасности; 12 – выборочный или селекторный переключатель; 13 – регулирование с мостика; 14 – управление из ЦПУ

Регулирование может осуществляться с любого поста управления командным сигналом, который проходит по программе и регулируется во времени. Если возникает ошибочное воздействие, то различные приборы, обеспечивающие защиту, должны выдавать входные сигналы, которые предотвращают пуск или остановку двигателя. Затем единичный программированный сигнал проходит к сервомотору распределительного вала, совмещая его положение в соответствии с заданием.

Логическое устройство принимает следующий сигнал, с помощью которого двигатель обеспечивается воздухом. Сигнал также проходит через регулятор, с помощью которого двигатель обеспечивается топливом при пуске и последующей работе.

После подачи обратного сигнала, пропорционального частоте вращения, прекращается подача пускового воздуха и с помощью регулятора изменяется частота вращения вала двигателя.

Сигнал, пропорциональный частоте вращения вала двигателя, должен передаваться на показывающие приборы обоих постов управления.

Система регулирования с мостика шага винта показана на рис. 45.

1 – топливные насосы; 2 – регулятор нагрузки; 3 – действительная частота вращения вала двигателя; 4 – регулятор частоты вращения; 5 – ручное регулирование; 6 – управляющий механизм; 7 – механизм регулирования шага; 8 – действительный шаг винта; 9 – ЦПУ в машине; 10 – пост управления на мостике; 11 – разделитель сигналов; 12 – заданное значение частоты вращения; 13 – заданное значение шага винта

Шаг винта и частота вращения вала двигателя обычно регулируются одновременно отдельным рычагом (комбинатором). Регулируемый по значению через комбинатор сигнал передается селектором к регулятору двигателя, и механизм привода изменяет шаг винта. Сигналы, пропорциональные шагу винта и частоте вращения двигателя, регистрируются показывающими приборами в обоих постах управления.

Рулевой привод регулируется с мостика и оборудуется автоматическим и ручным управлением. Структурная схема автоматической рулевой системы показана на рис. 46.

1 – заданный курс; 2 – регулятор ; 3 – штурвал; 4 – ручное управление; 5 – телемотор; 6 – преобразователь; 7 – телемотор-приемник ; 8 – приемный механизм; 9 – насос переменной подачи; 10 – усилитель; 11 – усилие на входе; 12 – обратная связь; 13 – механизм привода; 14 – рулевой привод; 15 – баллер; 16 – судно; 17 – компас; 18 – действительный курс; 19 – усилие на выходе

С помощью ПИД-регулятора при отклонении судна от курса обеспечивается получение выходного сигнала, который приводит в действие рулевое устройство. На рис. 46 показаны функциональные связи и устройства, которые входят в состав системы. С помощью обратной связи между рулем и усилителем (насос переменной подачи) прекращается перекачка жидкости, когда система придет в положение равновесия.

Усилия, действующие на судно снаружи, изменяют действительное значение курса, но при этом изменяется положение обратной связи по отношению к регулятору и следует корректирующее воздействие.

Это воздействие со стороны регулятора для предотвращения чрезмерного поворота руля должно быть правильно согласовано с изменением внешних условий.

Регулирование силовой электрической сети. Судовые электростанции оборудуются средствами автоматизации, с помощью которых могут последовательно выполняться следующие операции:

- пуск основного агрегата;

- cинхронизация и подключение запущенного агрегата к шинам;

- распределение нагрузки между генераторами переменного тока;

- защита от механических и электрических перегрузок силовой сети и агрегатов;

- снятие нагрузки, остановка и поддержание горячего резерва;

- отключение неответственных потребителей нагрузки при превышении потребляемой мощности и их обратное подключение, когда это окажется возможным.

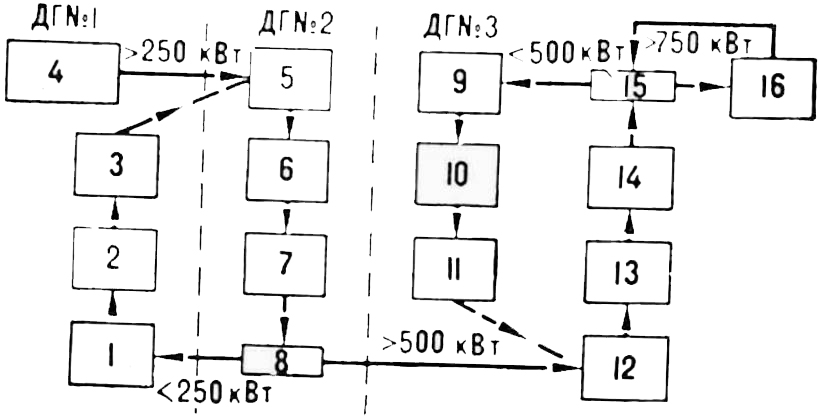

Схема функциональных связей между элементами системы показана на рис. 47.

1 – снятие нагрузки с ДГ № 2; 2 – отключение от сети; 3 – возврат в горячий резерв; 4 – ввод под нагрузку ДГ № 1; 5 – пуск ДГ № 2; 6 – синхронизация с сетью; 7 – подключение в сеть; 8 – ввод под нагрузку; 9 – снятие нагрузки с ДГ № 3; 10 – отключение от сети; 11 – постановка в горячий резерв; 12 – пуск ДГ № 3; 13 – синхронизация с сетью; 14 – подключение в сеть; 15 – ввод под нагрузку; 16 – механизм выбора отключения дизель-генератора

Система регулирования включает три агрегата по 250 кВт. В зависимости от общей нагрузки сети определяется количество пущенных и подключенных к шинам агрегатов. Если нагрузка уменьшится до значения, когда нет необходимости в параллельной работе агрегатов, то один из них будет отключен от сети, остановлен и поставлен в горячий резерв. Если же нагрузка в сети будет превышать допустимую, а дополнительный агрегат не будет пущен, то сработает светозвуковая сигнализация и произойдет автоматическое отключение неответственных потребителей.