В зависимости от величины отклонения срединной длины (т. е. от точности изготовления) мер от номинального размера и отклонения их от плоскопараллельности ГОСТ 9038—59 устанавливает четыре класса точности концевых мер: 0, 1, 2 и 3.

Плоскопараллельные концевые меры длины

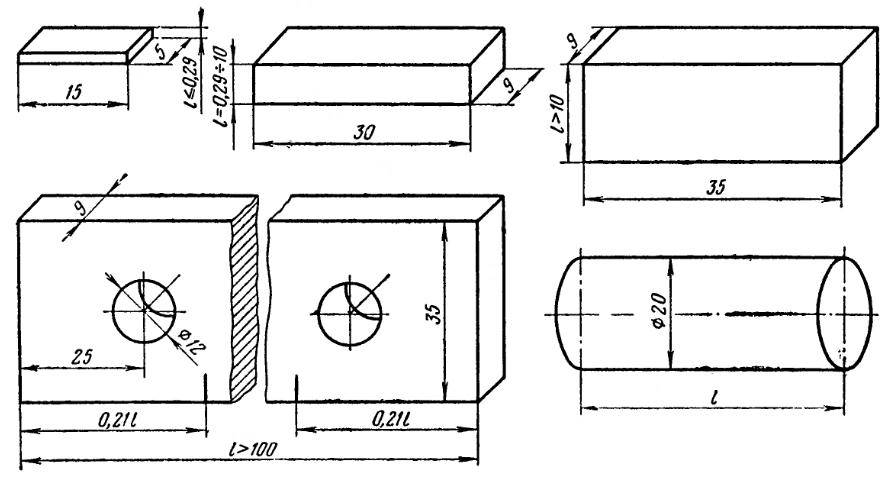

Плоскопараллельные концевые меры длины (плитки) — это меры, имеющие форму прямоугольного параллелепипеда или цилиндра с двумя плоскими взаимно параллельными измерительными поверхностями (рис. 1). Концевые меры применяют для хранения и воспроизведения единицы длины, для поверки и градуировки мер и Контрольно-измерительные приборы и регуляторыизмерительных приборов, для установки приборов на нуль при относительных измерениях, для непосредственных измерений размеров изделий, а также для особо точных разметочных работ и наладки станков.

Концевые меры подразделяют на образцовые, служащие для поверки и градуировки измерительных средств, и рабочие, применяемые для измерения размеров изделий, для разметочных работ и т. п.

Технические требования к деталям и собранным подшипникамТехнические требования, форма и размеры концевых мер, комплектование в наборы, классификация их по точности и правила поверки установлены ГОСТом 9038—59 и инструкцией 100—60 Государственного Комитета стандартов, мер и измерительных приборов.

Под размером плоскопараллельной концевой меры длины понимают ее срединную длину, которая определяется длиной перпендикуляра, опущенного из середины одной из измерительных поверхностей меры на противоположную измерительную поверхность.

Длина плоскопараллельной концевой меры в данной точке определяется длиной перпендикуляра, опущенного из данной точки на противоположную измерительную поверхность.

Наибольшая по абсолютной величине положительная или отрицательная разность между длиной меры в любой точке и срединной ее длиной определяет отклонение меры от плоскопараллельности, причем зону шириной 0,5 мм вдоль краев измерительной поверхности во внимание не принимают.

Концевые меры длины комплектуют в наборы, обеспечивающие возможность получения блока (соединения) концевых мер любого размера в пределах от до 2000 мм.

Блок концевых мер образуется путем притирания концевых мер. Притираемостью концевых мер называют способность сцепляться между собой или с плоскими кварцевыми и стеклянными пластинами при надвигании или прикладывании одной меры на другую или меры на пласгину. Явление притираемости объясняется молекулярным притяжением в присутствии тончайших слоев смазки.

Наиболее распространены в машиностроении наборы № 1 (из 87 мер), № 2 (из 42 мер), № 3 (из Пб мер). Большие наборы позволяют получать нужный размер, используя меньшее число мер, чем это возможно при малых наборах, обеспечивая более высокую точность (меньше накопленная погрешность мер, входящих в блок).

Большое разнообразие в применении мёр вызывает необходимость в- мерах различной точности.

Для концевых мер, находящихся в эксплуатации, отклонения срединной длины и отклонения от плоскопараллельности которых превышают значения, допускаемые для класса 3, инструкцией 100—60 Государственного Комитета стандартов, мер и измерительных приборов устанавливаются дополнительные классы 4 и 5.

Класс набора концевых мер определяется низшим классом отдельной меры, входящей в набор.

В зависимости от погрешности действительного значения срединной длины мер (т. е. погрешностей их аттестации) и отклонений их от плоскопараллельности образцовые концевые меры по инструкции 100—60 подразделяют на пять разрядов: 1, 2, 3, 4 и 5.

При использовании мер по классу их размер принимается равным номинальному. При этом допускают ошибку, равную сумме отклонений срединных длин, используемых в блоке мер, но существенно упрощают расчеты.

При использовании мер по разрядам учитывают их действительные размеры, записанные в аттестате. В этом случае в погрешность измерений, осуществляемых с помощью концевых мер, входят не погрешности изготовления, а погрешности измерения срединных длин мер. Применение мер по разрядам позволяет повысить Механическая мастерская на суднеточность измерений, но усложняет подсчеты в связи с необходимостью учитывать действительные размеры всех мер.

Для расширения области применения концевых мер при контрольных и разметочных операциях для них выпускают по ГОСТу 4119—66 наборы принадлежностей, содержащие державки и стяжки для крепле блоков концевых мер с боковиками для проверки размеров и разметки.

Номинальные размеры и градации размеров концевых мер по ГОСТу 9038—59 приведены в табл. 1, а предельные погрешности действительного значения срединной длины концевых мер и допускаемые отклонения их от плоскопараллелбности — в табл. 2.

| Таблица 1. Номинальные размеры концевых мер | |||

|---|---|---|---|

| Диапазон размеров в мм | Градация в мм | Диапазон размеров в мм | Градация в мм |

| 0,991-1,01 1,991-2,01 | 0,001 | 10-100 25-200 | 10 25 |

| 0,1-0,7 1-1,5 | 0,01 | 50-300 100-1 000 | 50 100 |

| 0,1-2 0,5-25 | 0,1 0,5 | 1 000-2 000 | 1 000 |

Штангенинструменты и микрометрические инструменты

Штангенинструменты и микрометрические инструменты имеют сравнительно невысокую точность и преимущественно применяются при контроле размеров заготовок и контроле точности выполнения токарных операций.

В инструментальных и ремонтно-механических цехах штангенинструменты используют также для разметки заготовок.

Штангенинструменты имеют штангу с основной шкалой, по которой перемещается рамка с измерительной губкой и нониусом — вспомогательной шкалой, служащей для точного отсчета долей деления основной шкалы.

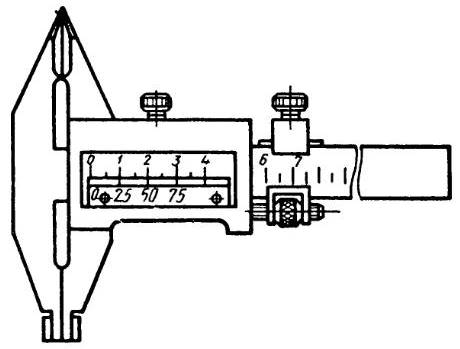

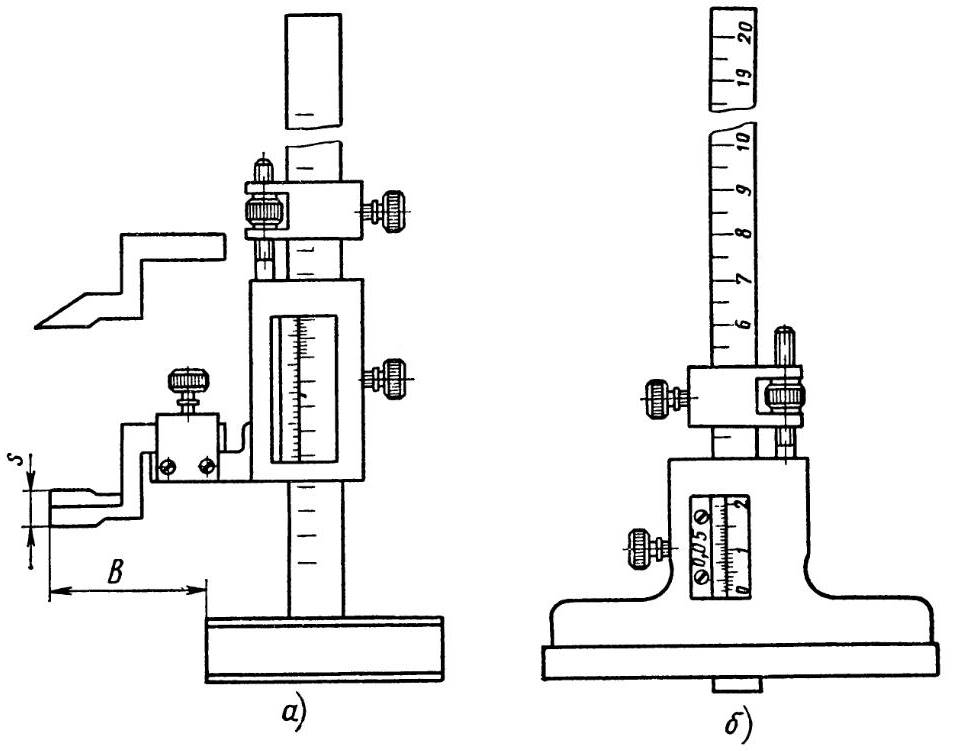

По назначению штангенинструменты делят на штангенцикули (рис. 2), служат для измерения наружных и внутренних размеров деталей и разметки заготовок; штангенрейсмусы (рис. 3, а) – для измерения высот деталей и разметки заготовок, установленных на поверочной плите; штангенглубиномеры (рис. 3, б) – для измерения глубин пазов и отверстий.

Все перечисленные штангенинструменты имеют цену деления мм и нониус с величиной отсчета 0,05 или мм.

Погрешности штангенинструментов при измерении размеров до 1 000 мм (штангенглубиномером до 300 мм) не превышают величины отсчета по нониусу.

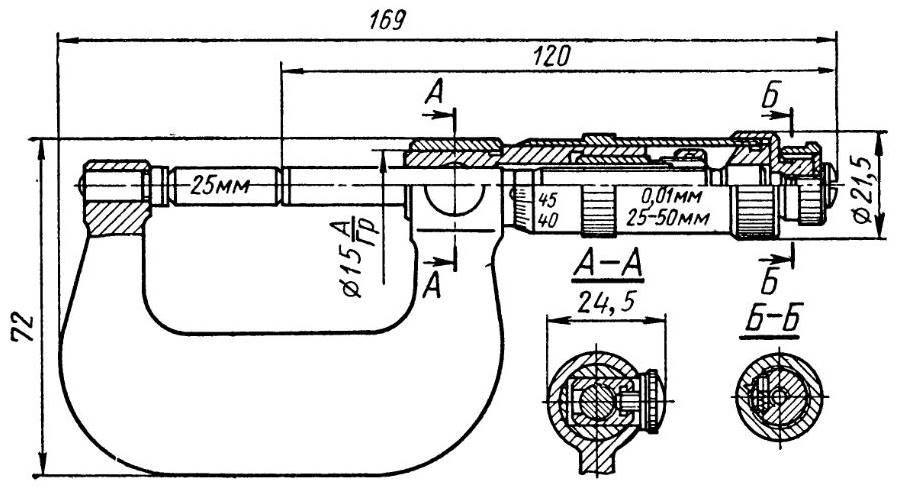

Микрометрические инструменты основаны на применении микрометрической винтовой головки с ценой деления 0,01 мм.

По назначению и устройству Приборы и автоматы для комплектования подшипниковмикрометрические инструменты делят на микрометры (рис. 4), микрометрические нутромеры (рис. 5) и микрометрические глубиномеры.

Погрешности микрометров с верхним пределом измерения до 100 мм допускаются до ±4 мкм.

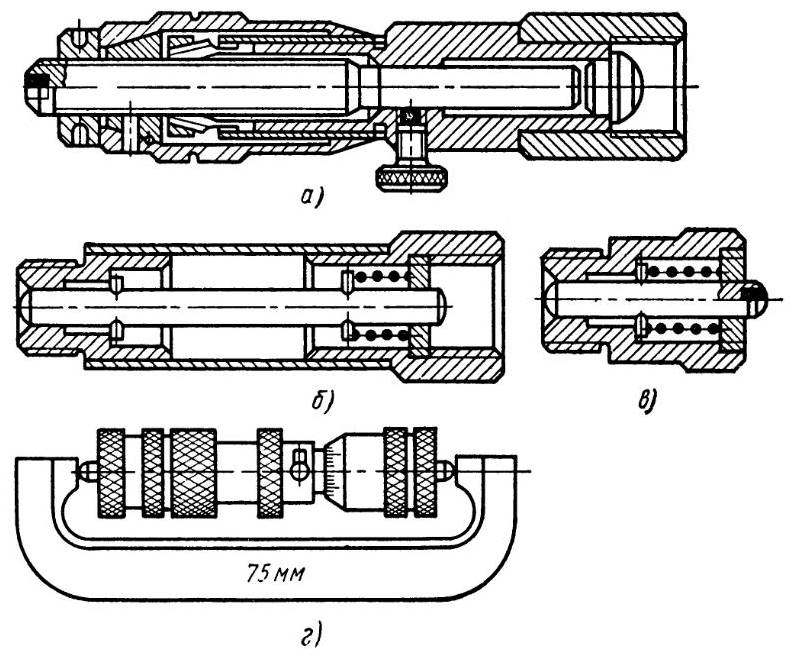

Нутромеры микрометрические (рис. 5) выпускают по ГОСТу Ш— 58, они состоят из микрометрической измерительной головки (рис. 5, а), защитного наконечника (рис. 5, в), набора удлинителей (рис. 5, б) и установочной меры (рис. 5, г).

Нутромеры выпускают с комплектами удлинителей, обеспечивающими возможность измерения в следующих диапазонах размеров:

- 50—75;

- 75—175;

- 75—600;

- 150—1250;

- 800—2 500;

- 1 250—4 000;

- 2 500—6 000 и 4000—10 000 мм.

Микрометрические головки нутромеров с верхним пределом измерения до 600 мм имеют диапазон измерения по шкале 13 мм, а свыше 600 мм — 25 мм. Измерительные наконечники микрометрической головки и защитного наконечника оснащены твердым сплавом.

Удлинители свинчивают с микрометрической головкой, располагая их в порядке убывания размеров. Последним навинчивают защитный наконечник.

Погрешности измерения микрометрическими нутромерами зависят от величины проверяемого размера и составляют от ±6 мкм для размеров до 125 мм и до ±180 мкм для размеров 9 000—10 000 мм.

Погрешности измерения могут быть значительно уменьшены, если длину собранного нутромера аттестовать на измерительной машине.

Микрометрические глубиномеры предназначены для измерения глубин пазов, отверстий и высоты уступов. Глубиномеры имеют пределы измерения 0—100 мм, измерительное усилие равно 0,3—0,7 кг, погрешность измерения на интервале 0—25 мм не более ±5 мкм.

Измерительные головки

Измерительные головки — это съемные отсчетные устройства с измерительным механизмом, преобразующим малые перемещения стержня в большие перемещения стрелки.

Механические измерительные головки в зависимости от используемых в них передаточных механизмов делят на следующие основные типы:

- рычажные (миниметры и другие головки) — из-за ряда недостатков (низкая износостойкость, большое измерительное усилие, малые пределы измерения, большие габариты и др.) в настоящее время не выпускат;

- зубчатые (индикаторы часового типа и др.) — применяют в головках с большими пределами измерения с ценой деления 0,01 мм;

- рычажно-зубчатые (микромеры и др.) — сочетание одной или двух рычажных передач в начале кинематической цепи с зубчатой в конце;

- механизм позволяет получить головки с ценой деления мм с большим пределом измерения и малыми погрешностями;

- пружинные (микрокаторы, микаторы и др.) — основанные на применении скрученной пружинной ленты, обеспечивающей возможность получения цены деления мм при сравнительно большом пределе измерения и малом измерительном усилии.

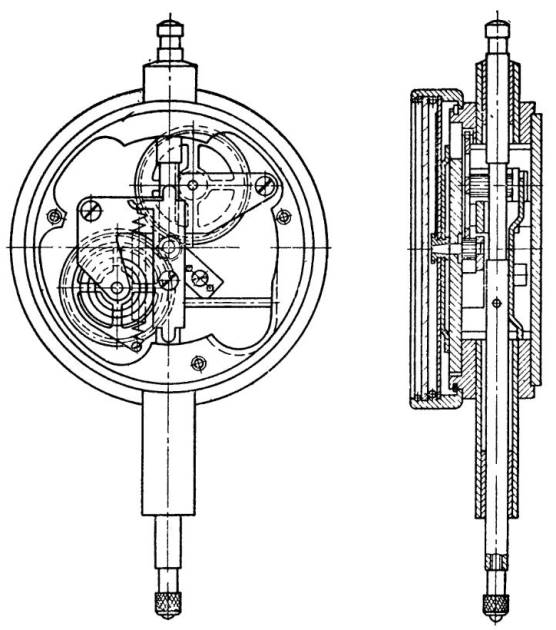

В индикаторах часового типа перемещение измерительного стержня передается стрелке зубчатой передачей.

Наиболее распространены индикаторы ИЧ-5 и ИЧ-1О (рис. 6) с диаметром Принципы проектирования конструкций корпуса суднакорпуса 60 мм и пределами измерения соответственно 5 и 10 мм и малогабаритные индикаторы ИЧ-2 и ИЧ-3 с диаметром корпуса 42 мм и пределами измерения 2 и 3 мм.

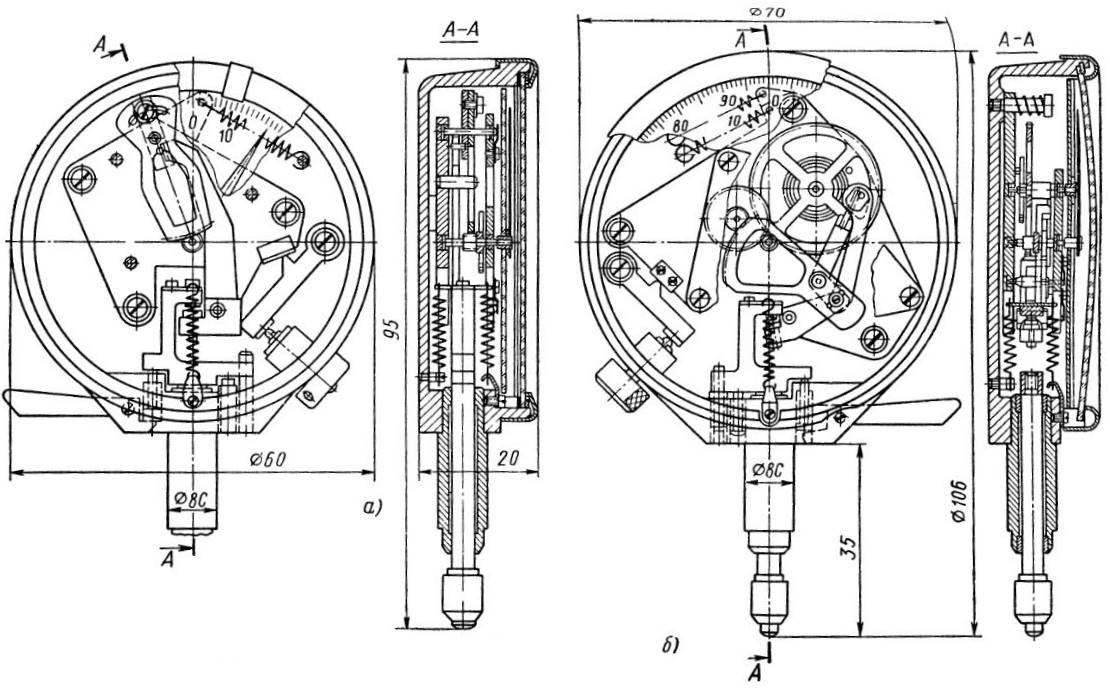

Рычажно-зубчатые измерительные головки ИГ (рис. 7, а) и МИГ (рис. 7, б) с ценой деления 0,001 и 0,002 мм выпускает Ленинградский инструментальный завод. Механизм головки ИГ состоит из двух рычажных и одной зубчатой пары.

Многооборотный рычажно-зубчатый индикатор МИГ (рис. 7, содержит две рычажные и две зубчатые пары. Для повышения точности и износоустойчивости механизма опоры всех передач выполнены на часовых камнях.

Измерительный стержень имеет свободный ход, предохраняющий механизм головки от повреждений при ударах по наконечнику.

Ресурс головок ИГ 5•105 циклов измерений с сохранением норм точности при вероятности безотказной работы 0,92, а индикаторов МИГ 2•105 циклов измерений при вероятности безотказной работы 0,95. Головки ИГ и МИГ заменили выпускавшиеся ранее менее точные головки МКМ и ИГМ. Основные характеристики индикаторов приведены в табл. 3.

Пружинные измерительные головки выпускают следующих типов:

- пружинные типа ИГП (микрокаторы);

- пружинные малогабаритные типа ИПМ (микаторы);

- пружинные рычажные типа ИРП (миникаторы);

- пружинно-оптические типа П (оптикаторы).

Чувствительным элементом всех пружинных головок является закрученная за середину спиралью в разные стороны плоская пружинная лента, обладающая способностью раскручиваться при ее растяжении. Угол поворота среднего сечения пружинной ленты микрокатора при растяжении ее на 1 мкм обычно составляет 1—10°.

Предлагается к прочтению: Технология изготовления узлов, секций и блоков секций корпуса

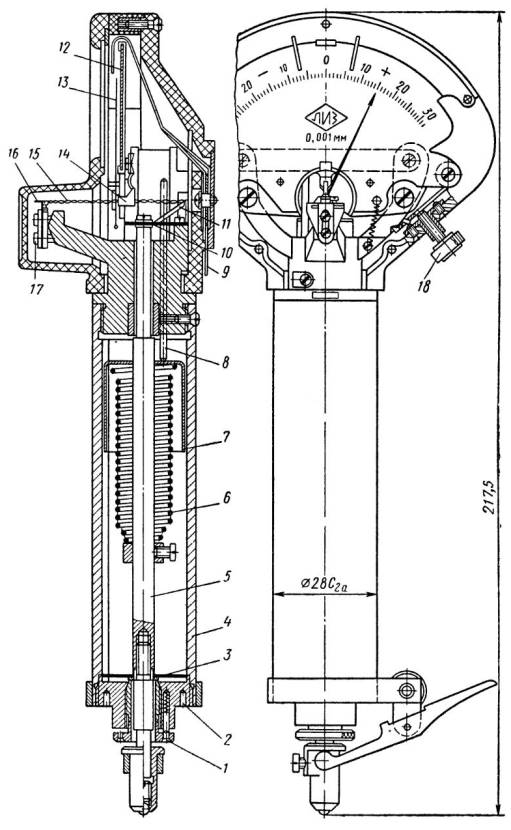

В подшипниковой промышленности микрокаторы (рис. 8) являются основным типом измерительных головок, используемых для оснащения измерительных приборов и присйособлений. Измерительный стержень 5 микрокатора подвешен на плоских пружинах 3 и 10. Нижняя пружина 3 закреплена крышкой 2. Перемещение измерительного стержня передается пружинной ленте 15 через угольник (рычаг) 11. К середине ленты шеллаком приклеена стрелка 13 из конической стеклянной трубки диаметром 0,06—0,08 мм с приклеенным на конце указателем из окрашенной алюминиевой фольги. С противоположного конца стрелки из шеллака выполнен противовес.

Передний конец пружинной ленты припаян к плоской пружине 16, образующей консольную балку с заделанным концом. Изменением длины свободной части этой пружины осуществляется регулирование передаточного отношения микрокатора при сборке и ремонте. Винтами 17 регулируется натяжение пружинной ленты.

Винт 18 служит для поворота шкалы 12 при установке прибора на нуль. Рычажки 9 служат для перемещения указателей допуска. Регулирование измерительного усилия, создаваемого- пружиной 6, производится перемещением втулки 7 с помощью стержня 8 при снятой задней крышке корпуса. Крепление микрокатора производится за трубку 4 диаметром 28 мм. Винт 1 служит для закрепления измерительного стержня с целью предотвращения повреждения измерительного механизма при транспортировании головки. Плавное перемещение стрелки и исключение ее вибрации обеспечивается демпфером — короткой трубкой 14, охватывающей пружинную ленту около стрелку.

Демпфер заливают поликсилоксановой жидкостью типа П (для вибраторов).

Пружинную ленту к плоским пружинам механизма микрокатора крепят пайкой специальным легкоплавким припоем с температурой плавления 80°С с применением бескислотного флюса ЛТИ № 1. Предварительно пружинную ленту натягивают с помощью подвешенного грузика с массой 2—10 г.

Для повышения надежности работы пружинной ленты ее тренируют, обкатывая микрокатор на эксцентрике в течение 25 тыс. циклов.

Пружинный механизм микрокатора рассчитан на 9•105 циклов измерений с сохранением норм точности с надежностыо 95%.

Микрокаторы выпускаются с ценой деления мкм. Осваивается производство микрокаторов с ценой деления 0,02 и 0,05 мкм и измерительным усилием от 0,01 кг.

Основные характеристики микрокаторов приведены в табл. 4.

Малогабаритная пружинная головка микатора имеет пружинный Основы структуроскопического и дефектоскопического контроля материалов и деталей подшипниковизмерительный механизм, аналогичный микрокатору. Измерительный стержень перемещается на шариковых направляющих и имеет свободный ход, исключающий повреждение пружинной ленты при ударах по наконечнику.

Микаторы выпускают с ценой деления 0,2; 0,5; и 2 мкм. Шкала имеет ±50 делений. Измерительное усилие не превышает 0,15 кГ у обычных головок и 0,05 кГ у головок с уменьшенным усилием.

Микаторы рассчитаны на 5•105 циклов измерений с сохранением норм точности при вероятности безотказной работы 0,94. Микаторы можно применять вместо рычажно-зубчатых микромеров при особо точных измерениях.

Рычажный пружинный миникатор предназначен для контроля отклонений формы и расположения поверхностей, а также при рас точных и установочных работах, особенно в труднодоступных местах.

Направление измерения может изменяться на обратное путем поворота переключателя направления измерительного усилия. Шкала миникатора имеет ±40 делений. Измерительное усилие при коротком наконечнике не более 20 Г, а при длинном — не менее 3 Г. Погрешность показаний на любом участке шкалы в пределах 40 делений не превышает цены деления, а вариации — ¹/3 деления. Миникаторы выдерживают 5•105 циклов измерений при вероятности безотказной работы 0,94.

Под погрешностью пружинных измерительных головок понимают сумму абсолютных величин наибольших положительной и отрицательной погрешностей на данном участке шкалы, обнаруженных при прямом и обратном ходе измерительного наконечника.

Оптикатор имеет механизм, аналогичный механизму микрокатора, но вместо стрелки в середине пружинной ленты закреплено зеркало размером 1,5х1,5х0,1 мм.

На задней крышке прибора сверху закреплен осветитель с источником света, конденсором, диафрагмой и объективом.

Щель диафрагмы имеет прямоугольную форму с нитью, натянутой по середине щели. Осветительная система с помощью зеркала, закрепленного на пружинной ленте, проектирует изображение щели диафрагмы с нитью на коническую поверхность шкалы, где изображение нити служит указателем. Основные характеристики оптикаторов даны в табл. 4.

Оптикатор рассчитан на 5•105 циклов измерений с сохранением норм точности и вероятностью безотказной работы 0,94.

Оптико-механические измерительные приборы

Применение оптики в измерительной технике позволило создать приборы с высокими метрологическими показателями и обеспечило возможность осуществления бесконтактных измерений.

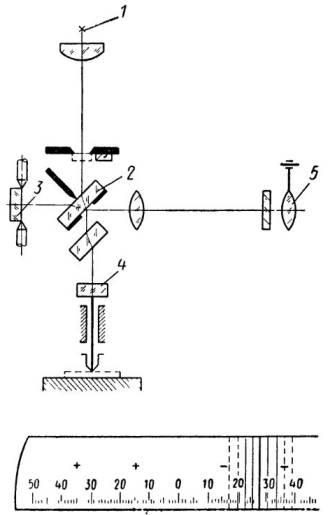

Оптиметр (рис. 9) предназначен для точных измерений длин и диаметров. Он представляет собой автоколлиматор, приспособленный для измерения линейных отклонений. Шкала оптиметра нанесена на левой части окулярной сетки 3, установленной в фокальной плоскости объектива 5. Шкала освещается внешним источником света через призму 2.

Объектив совместно с зеркалом и призмой 4 дает на правой части окулярной сетки обратное изображение шкалы, наложенное на указатель и рассматриваемое в окуляр 1. Перемещение измерительного стержня 7 вызывает поворот зеркала 6, в результате чего изображение шкалы перемещается относительно неподвижного указателя.

Вертикальные оптиметр представляет собой трубку оптиметра, установленную на вертикальной стойке. Стол вертикального оптиметра имеет микроподачу и выполнен регулируемым, для установки его поверхности перпендикулярно оси трубки. Вопросы теории корабля и технические графикиТехнические характеристики оптиметров указаны в табл. 5.

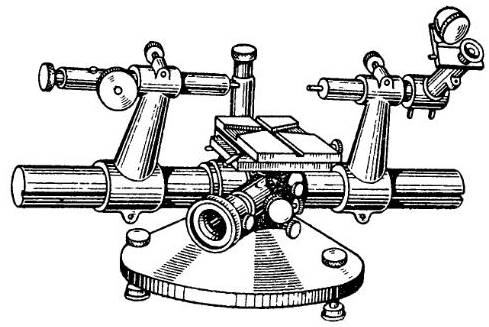

Горизонтальные оптиметр ОГО-1 (рис. 10) является более универсальным прибором, позволяя измерять наружные размеры до 500 мм и внутренние до 400 мм. Измеряемую деталь устанавливают на стол оптиметра между измерительными наконечниками, надетыми на стержни пиноли и трубки оптиметра. Пиноль имеет микроподачу для настройки оптиметра. Стол горизонтального оптиметра может перемещаться в трех взаимно перпендикулярных направлениях, повертываться около вертикальной оси и покачиваться около горизонтальной поперечной оси. Эти движения стола используют при измерении для совмещения линии измерения с измеряемым размером.

Измерения на горизонтальном оптиметре производят с применением сферических или плоских наконечников, которые должны быть предварительно отрегулированы на соосность (сферические) или на параллельность (плоские).

Погрешность показаний трубки оптиметра на участке шкалы ±0,06 мм не превышает ±0,2 мкм, а на участке свыше 0,06 мм не превышает ±0,3 мкм. Вариация показаний ОД мкм. Измерительное усилие равно 0,2±0,02 кГ при наружных измерениях и 0,25 кГ при внутренних. Освоено производство оптиметров с экранным отсчетом с ценой деления 1 и 0,2 мкм.

Вертикальные и горизонтальные интерферометры предназначены для особо точных измерений: поверки концевых мер, рассортировки точных шариков и других измерений. В интерферометрах для линейных измерений используют оптическую схему двухлучевого интерферометра Майкельсона с образованием интерференционных полос равной толщины. Для контактных измерений выпускают вертикальные интерферометры ИКПВ (рис. 11) и горизонтальные ИКПГ.

Оба интерферометра имеют одинаковые интерференционные трубки (рис. 12). Свет от лампы 1 делится пластиной 2 на два луча, падающие на зеркала 3 и 4 и после отражения от них попадающие в окуляр 5, в поле зрения которого наблюдаются интерференционные полосы на фоне окулярной шкалы.

Примечание. Оптиметры ОВЭ-1, ОВЭ-2 и ОГЭ-1 имеют экраны, на которые проектируются шкала и указатель.

Центральная черная интерференционная полоса служит индексом при отсчете по шкале, Цена деления может изменяться поворотом зеркала 3 в пределах 0,02— 0,2 мкм. Установленную цену деления определяют сопоставлением интервалов делений шкалы и ширины интерференционных полос при монохроматическом освещении, получаемом при введении в ход лучей светофильтра с известной длиной волны пропускаемого света. Шкала интерферометра имеет ±52 деления.

Измерительное усилие — регулируемое от 75 до 275 Г. Погрешность показаний интерферометра ±(0,03+0,054•n•c) мкм, где n — число делений шкалы от нулевого штриха; с — цена деления в мкм.

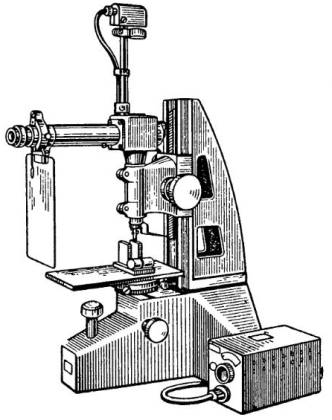

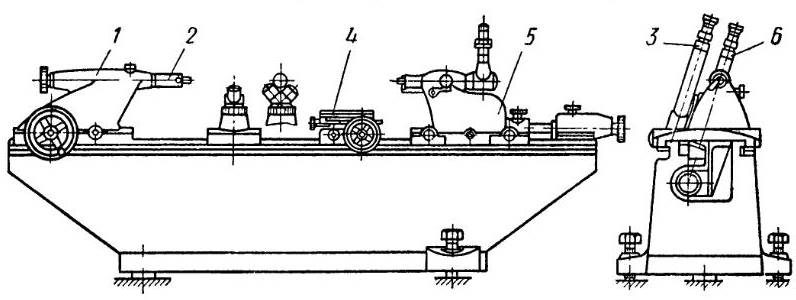

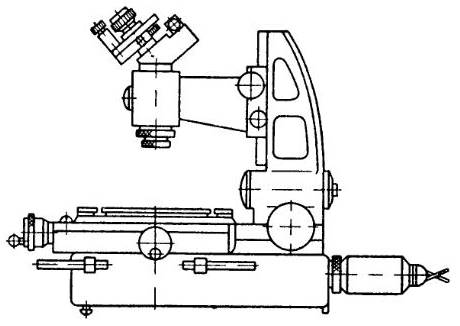

Для точных измерений больших длин абсолютным или сравнительным методом применяют измерительные машины типа ИЗМ (рис. 13), выпускаемые с пределами измерения 1 000, 2 000, 4 000 и 6 000 мм.

На жесткой станине машины установлены пинольная бабка 1 с пинолью 2, стол 4, аналогичный горизонтальному оптиметру, и измерительная бабка 5 с оптиметром 6 и микроскопом 3. В микроскоп производится отсчет размера по оптической шкале при абсолютных измерениях, к которым прибавляются показания оптиметра. Сравнительные измерения производят аналогично измерениям на горизонтальном оптиметре, без использования микроскопа.

Погрешность абсолютных измерений размеров свыше 100 мм на машинах ИЗМ составляет ± (1+0,01L) мкм, где L — измеряемый размер в мм.

Для измерений линейных размеров в прямоугольных и полярных координатах и измерения углов применяются инструментальные (рис. 14) и универсальные микроскопы, которые могут быть снабжены проекционными насадками, Морские мониторы для навигационного и информационного оборудованиядля получения изображения на экране.

Эти проекторы имеют сменные объективы с увеличением 10, 20, 50, 100 и 200х. Размер экрана 560 х 460 мм. Отсчет размеров производят по микрометрам, снабженным нониусами с отсчетом 0,001 мм.

Электрифицированные приборы

Электроконтактные датчики предназначены для автоматизации контроля размеров деталей в контрольных автоматах, светосигнальных измерительных приспособлениях и приборах активного контроля.

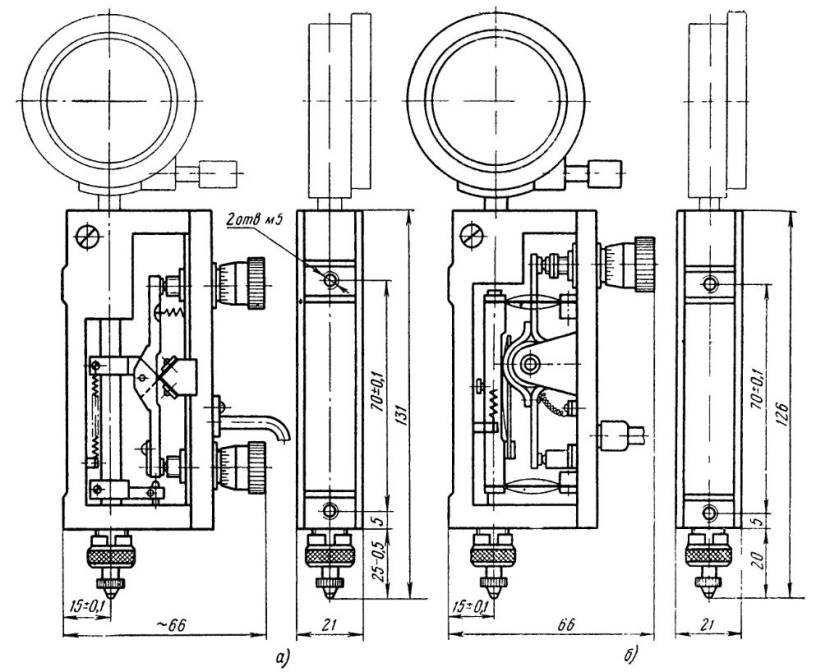

По ГОСТу 3899—68 электроконтактные датчики делят на предельные (рис. 15, а), предназначенные для контроля предельных размеров деталей, и амплитудные (рис. 15, б), предназначенные для контроля амплитуды (разности между наибольшим и наименьшим значениями) периодически изменяющегося размера, например, при контроле овальности, биений и других отклонений формы и взаимного расположения поверхностей.

Основные характеристики датчиков приведены в табл. 6.

| Таблица 6. Технические характеристики электроконтактных датчиков завода “Калибр” | ||||

|---|---|---|---|---|

| Параметры | Тип | |||

| 233 | 228 | 229,230 | 248 | |

| Число контактов | 2 | 2 | 3 | 2 |

| Пределы измерения в мм | 0-0,4 | 0-1 | 0-1 | 0-0,2 |

| Свободный ход измерительного стержня в мм | 2 | 3 | 3 | 1,2 |

| Передаточное отношение рычага | 5 : 1 | 5 : 1 | 5 : 1, 4 : 1, 7 : 1 | 5 : 1 |

| Цена деления настроечных винтов в мкм | 1 | 2 | 2 | 2 |

| Измерительное усилие в кГ | 0,03-0,06 | 0,1-0,3 | 0,1-0,5 | 0,-0,3 |

| Габаритные размеры в мм | 83 х 48 х 16 | 136 х 66 х 21 | 136 х 66 х 21 | 126 х 66 х 21 |

| Масса в г | 200 | 420 | 420 | 460 |

| Погрешность настройки контактов в мкм | ±0,5 | ±0,5 | ±0,5 | ±0,5 |

| Нестабильность срабатывания контактов в мкм (±) | 0,5 | 1,0 | 1,0 | 0,7 |

| Смещение настройки за 25 тыс. измерений в мкм | ±0,5 | ±1,0 | ±1,0 | ±1,0 |

Электроконтактные датчики рассчитаны на 2•106 циклов измерений без потери точности при условии включения датчика в электрическую цепь с активной нагрузкой при напряжении на контактах до 50 в и силе тока до 0,2 мм. Такой ток недостаточен для приведения в действие исполнительных механизмов, и для его усиления завод «Калибр» выпускает электронные блоки.

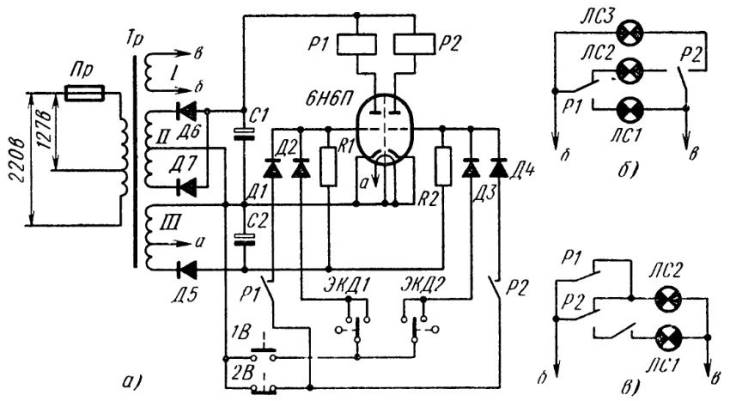

Принципиальная схема двухкомандного блока мод. 238 со встроенным блоком питания показана на рис. 16.

Блок включается в сеть напряжением 127 или 220 в.

Питание анодных цепей двойного триода 6Н6П осуществляется от силового трансформатора через двухполупериодный выпрямитель, собранный на диодах Д6 и Д7 (рис. 16, а). Запирающее отрицательное напряжение снимается с выпрямителя, выполненного на диоде Д5 Конденсаторы С1 и С2 служат для фильтрации выпрямленного напряжения. На рис. 16, а показана схема подключения электроконтактного датчика ЭКД к блоку.

Блок 238 выпускают в двух вариантах: негативном (лампа запирается при замыкании контактов датчика) и позитивном (лампа отпирается при замыкании контактов). По заказам выпускают блоки со встроенным светофорным табло.

В блоке 238-2 вместо электромагнитных реле Р КН ставят реле РЭН-18 с более мощными контактными группами, из которых три переключающих группы контактов выведены на разъем.

Работа блока с датчиком протекает следующим образом: в исходном состоянии контакты 1В командоаппарата разомкнуты, а 2В — замкнуты, на сетке лампы отрицательный по отношению к катоду потенциал, лампа заперта, реле Р1 и Р2 в отпущенном состоянии. Если в процессе измерения замкнется контакт датчика, то при замыкании контакта 1В на сетку лампы поступит нулевой потенциал, лампа отпирается и соответствующее реле срабатывает. При этом контакты реле замкнут параллельную цепь, соединяющую сетку лампы с катодом и отпертое состояние лампы будет сохранено даже после размыкания контактов датчика, пока не разомкнется контакт 2В.

На рис. 16, б показана схема включения сигнальных ламп при работе с предельным датчиком, а на рис. 16, в — с амплитудным датчиком.

Читайте также: Легендарный буксир «Фотий Крылов» на службе Тихоокеанского флота

Многоблочные электронные блоки имеют аналогичную принципиальную схему, но более мощный блок питания выполнен отдельно, а блоки-приставки имеют по две лампы и рассчитаны на четыре команды. К одному блоку питания может подсоединяться до пяти командных блоков с общим числом команд до 20. Основные характеристики электронных блоков приведены в табл. 7.

За рубежом широкое распространение получили индуктивные измерительные приборы, выпускаемые с переключаемой ценой деления от 0,02 до 2 мкм. Последние модели индуктивных приборов выполнены полностью на транзисторах, потребная мощность не превышает 8 вт, прибор не требует прогрева и может работать сразу после включения в сеть.

Приборы фирмы «Теза» (Лихтенштейн) снабжаются сменными взаимозаменяемыми датчиками.

Завод «Калибр» освоил производство отечественных индуктивных приборов мод. 207 с ценой деления от 0,02 мм и двумя одновременно действующими датчиками.

В зависимости от положения переключателя прибор показывает сумму или разность размеров, измеряемых этими датчиками.

Пневматические приборы

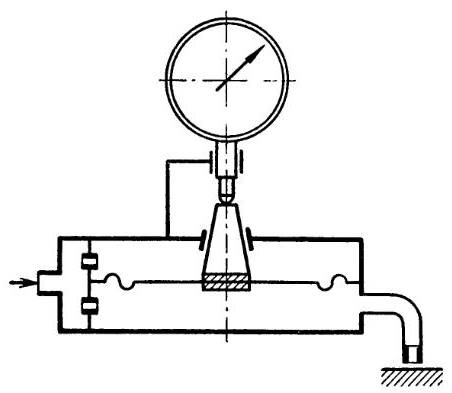

Действие пневматических приборов основано на зависимости между расходом воздуха, вытекающего под давлением из измеряемого отверстия (или зазора), и размерами этого отверстия (или зазора). Преобразование отклонений проверяемого размера в пропорциональные изменения зазора осуществляется с помощью измерительной оснастки соответствующей конструкции.

Для определения расхода воздуха, установившегося в процессе измерения, в воздухопровод перед измеряемым отверстием включают газовый расходомер (с манометром или ротаметром), шкалу которого градуируют в линейных величинах.

Так как расход воздуха и, следовательно, показания прибора зависят не только от размеров проверяемого отверстия (зазора), но и от давления подводимого воздуха, то для исключения погрешностей при измерении необходимо, чтобы это давление было строго постоянным, что достигают установкой стабилизатора давления.

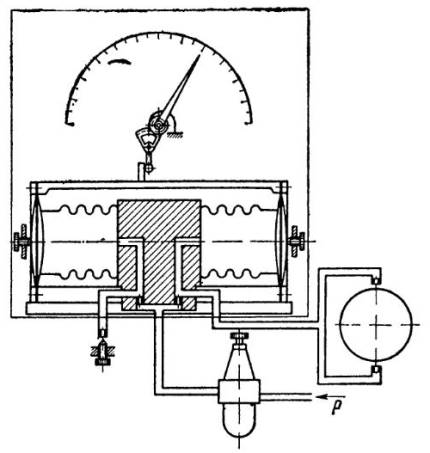

Схема дифференциального пневматического прибора высокого давления показана на рис. 17. В этом приборе использован мембранный стабилизатор давления и дифференциальный сильфонный манометр, образованный двумя сильфонами и рычажно-зубчатой передачей. К одному сильфону подводят измерительное давление, образующееся в воздухопроводе между входным и измерительными соплами, а к второму сильфону — постоянное давление (противодавление), регулируемое с помощью винта. Показания дифференциального прибора пропорциональны разности давлений в сильфонах. Погрешность стабилизатора давления почти одинаково влияет на измерительное давление и противодавление и частично взаимно компенсируется, что существенно повышает Приборы для контроля собранных подшипниковточность прибора.

В дифференциальном приборе вместо винта противодавления может быть подключена измерительная оснастка для дифференциальных измерений, например, для непосредственного определения овальности и конусности.

Завод «Калибр» выпускает сильфонные дифференциальные пневмоэлектрические шкальные датчики с двумя и шестью предельными контактами и амплитудным (плавающим) контактом.

Эти датчики используют в приборах активного контроля и контрольно-сортировочных авлрматах.

Самобалансирующийся пневматический прибор завода «Калибр» показан на рис. 18. Воздух после фильтра матического прибора и стабилизатора под постоянным давлением подводится к входным соплам и, пройдя через них, попадает в измерительную камеру и камеру противодавления, разделенные вялой мембраной, на которой закреплен конический клапан. При измерении мембрана прогибается в сторону меньшего давления, перемещая клапан, пока давления в обеих камерах не уравняются. Отсчет производят по индикатору, показывающему перемещение клапана. Цена деления зависит от диаметров входных сопел и угла конуса клапана и обычно равна 0,2; 0,5 или мкм.

Прибор можно оснащать электроконтактами и использовать как датчик. Самобалансирующиеся приборы практически не чувствительны к колебаниям рабочего давления.

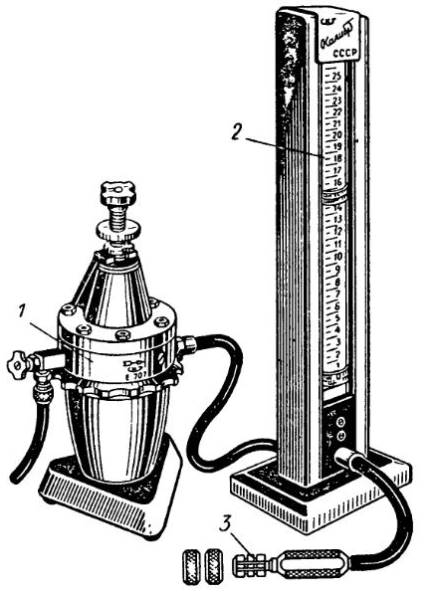

Пневматический длиномер-ротаметр высокого давления завода «Калибр» (мод. 316) показан на рис. 19.

Приборы для контроля вибраций подшипниковПрибор состоит из трех основных частей: блока фильтра со стабилизатором 1, отсчетного устройства 2 и сменной измерительной головки 3. Ротаметры выпускают с числом трубок 1—10, они допускают производить до 10 измерений одновременно.

Трубки ротаметра имеют коническое расширяющееся кверху отверстие, в котором находится указатель-поплавок.

Высота подъема поплавка в трубке зависит от расхода воздуха измерительной головкой. При настройке прибора положение поплавка можно регулировать с помощью кранов для выпуска воздуха в атмосферу и пропуска части воздуха по параллельному воздухопроводу. Выпуск воздуха в атмосферу вызывает подъем поплавка, а направление части воздуха в параллельный воздухопровод вызывает уменьшение расхода воздуха через коническую трубку и опускание поплавка.

Простое устройство ротаметра, высокая точность и быстродействие способствовали их широкому распространению как на советском пространстве, так и за рубежом.

Для нормальной работы пневматических приборов сжатый воздух, поступающий в прибор, должен отвечать требованиям ГОСТа 11882—66.

Измерение размеров пневматическими приборами производят с помощью пневматической оснастки, преобразующей отклонения проверяемого размера в соответствующие изменения зазора для выхода воздуха из прибора.

Измерять можно бесконтактным методом, когда воздух из прибора выходит через зазор между торцом измерительного сопла и поверхностью проверяемой детали, и контактным методом с помощью пневматических контактных преобразователей (щупов), в которых перемещение измерительного стержня вызывает открытие или закрытие клапана, управляющего расходом воздуха.

Некоторые распространенные схемы пневматических бесконтактных измерений показаны на рис. 20.

Эти схемы применяют с пневматическими приборами всех типов. Дифференциальные Оборудование для гидроабразивной, термоабразивной и гидроструйной очистки поверхностипневматические приборы позволяют проводить более сложные измерения, например, определение овальности или расстояния между осями отверстий.

Чаще всего пневматические приборы применяют для измерений отверстий с помощью пневматических пробок, выпускаемых по ГОСТу 14 865—69 для отверстий диаметром 3—160 мм.

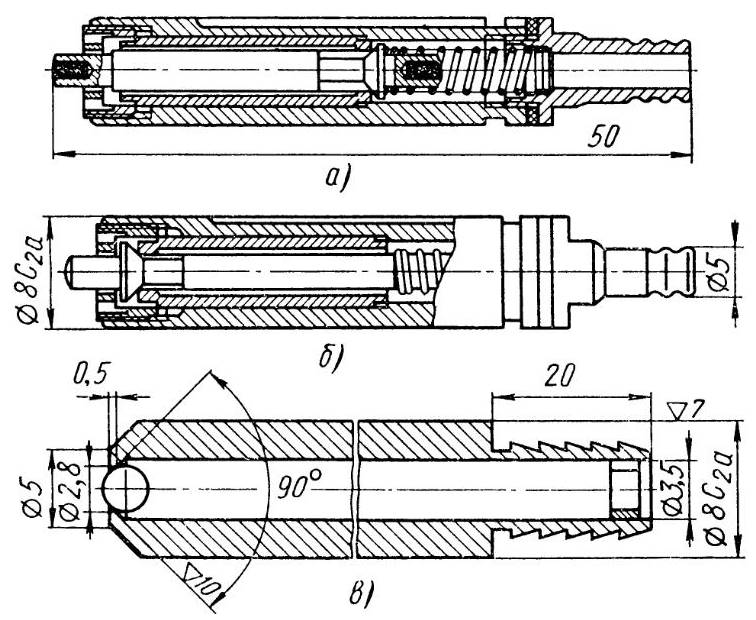

Контроль наружных размеров пневматическими приборами обычно производят с помощью пневматических контактных преобразователей (рис. 21), являющихся универсальной пневматической измерительной оснасткой.

Действие пневматических контактных преобразователей мод. 302-14 завода «Калибр» (рис. 21, а) основано на изменении расхода воздуха, вытекающего из преобразователя, в зависимости от степени открытия конического клапана при перемещении измерительного стержня.

Преобразователи выполняют двух типов: прямого и обратного действия. В преобразователе прямого действия (рис. 21. а) при нажатии на измерительный наконечник клапан открывается, а у преобразователя обратного действия (рис. 21, б) закрывается. Оба типа преобразователя собирают из одних и тех же деталей, и различие их только в сборке.

Преобразователи выпускают с различными углами при вершине конуса (10—150°). С увеличением угла растет чувствительность преобразователя и сокращается диапазон измерения от 0,5 до 0,04 мм.

Контактный преобразователь конструкции ОКБ, используемый в приборах активного контроля, показан на рис. 21, в.

Этот преобразователь с шариковым клапаном состоит из трех деталей: корпуса, шарика диаметром 3 мм и пружинного кольца, предохраняющего шарик от выпадения.

Открытие клапана происходит при нажатии непосредственно на выступающую из корпуса часть шарика. При весьма простой конструкции стабильность показаний и протяженность линейного участка характеристики преобразователя не хуже, чем у рассмотренных выше преобразователей.