Рулевая машина на судах – это система, которая позволяет управлять направлением движения судна. Она состоит из рулевого колеса или рулевых рычагов, связанных с рулевым приводом, который, в свою очередь, управляет положением руля судна.

Система управления рулевой машиной на судах отвечает за контроль и управление движением судна, обеспечивая повороты, изменение курса и маневрирование. Она состоит из различных компонентов, включая рулевое колесо или ручку управления, гидравлическую систему для передачи команд руля, электронные датчики и приборы, которые обеспечивают информацию о текущем положении руля и реакции судна на команды, а также автоматические системы пилотирования, которые могут принимать управление в определенных ситуациях.

Требования к рулевым машинам

Рулевая машина обеспечивает поворот руля в соответствии с сигналом с мостика.

Рулевое устройство состоит из трех частей:

- системы управления;

- силового агрегата;

- и рулевого привода.

Система управления передает с мостика сигнал на поворот руля и обеспечивает работу силового агрегата и рулевого привода до тех пор, пока не будет достигнут заданный угол поворота руля. Силовой агрегат создает усилие, необходимое для поворота руля на заданный угол. Рулевой привод – это устройство, посредством которого осуществляется движение непосредственно руля.

Рулевые устройства судна. Дефектация и ремонтРулевое устройство должно удовлетворять определенным требованиям. В частности, оно должно иметь два независимых средства перекладки руля; при наличии двух силовых агрегатов вспомогательный силовой агрегат не требуется. Мощность и вращающий момент агрегата должны быть такими, чтобы перекладка руля с 35° одного борта на 35° другого осуществлялась при максимальной скорости судна за время, не превышающее 28 с Приведенные здесь и далее требования к рулевым машинам соответствуют требованиям, согласно первому комплекту поправок к СОЛАС-74 и правилам регистра России.x. Рулевая машина должна быть защищена от ударных нагрузок. Управление рулевой машиной должно производиться также из румпельного отделения.

Танкеры, имеющие валовую вместимость 10 000 рег. т и более, должны иметь две независимые системы управления рулевой машиной с мостика. В случае выхода из строя одной из систем управления переход на другую должен осуществляться без задержки непосредственно с мостика. Рулевая машина должна иметь два независимых привода; при выходе из строя одного из них переход на другой должен осуществляться автоматически в течение 45 с. При любой неполадке рулевой машины, когда требуется ее переключение, включается аварийная звуковая и световая сигнализация на мостике. Рулевая машина может быть оборудована гидравлической системой управления, известной как телемотор, или электрической.

Насосы

Применяемые силовые агрегаты делятся на:

- гидравлические;

- и электрические.

Рассмотрим сначала агрегаты гидравлического типа. Насос необходим для того, чтобы посредством гидравлической системы по сигналу с мостика мгновенно создавать усилие для перекладки руля. Перекладка руля при команде с мостика должна производиться немедленно, поэтому необходимо чтобы двигатель силового агрегата работал непрерывно, а подача жидкости насосом осуществлялась только в тот момент, когда это потребуется. Этим качеством обладают насосы переменной подачи.

Насосы переменной подачи. Эти насосы бывают различных конструкций. В насосах каждой из конструкций изменяется ход поршней насоса, чтобы подача масла изменялась от нуля до определенного максимального значения. Это достигается применением в конструкции насоса регулировочного кольца, наклонной плиты или скользящих лопастей.

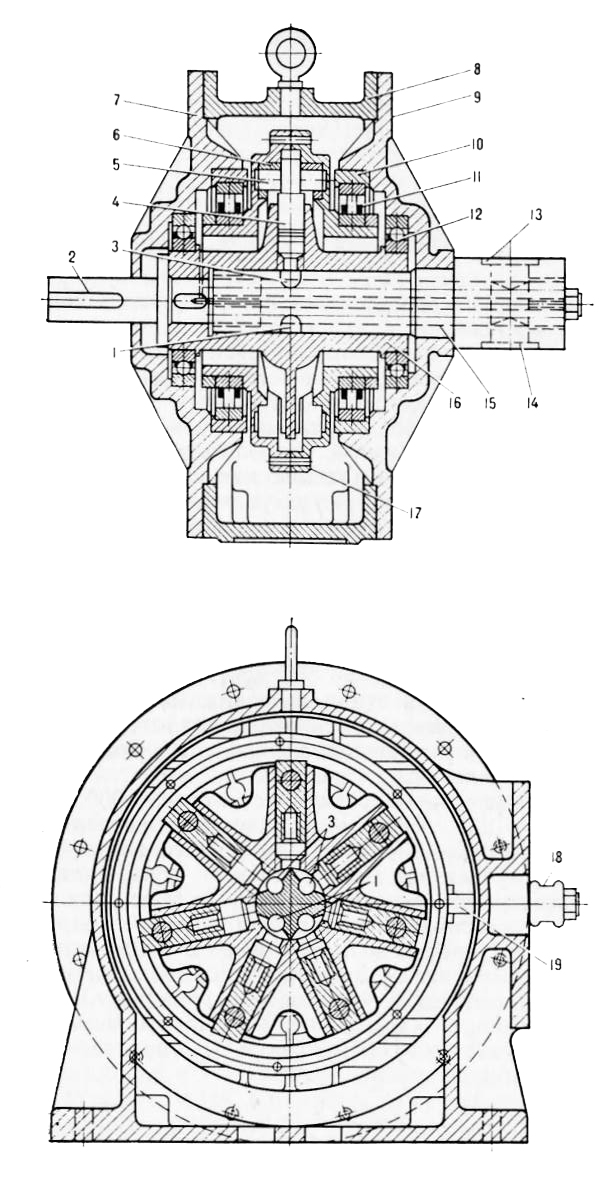

Радиально-поршневой насос «Хил-Шоу» показан на рис. 1.

1, 3, 15 – отверстия и каналы неподвижного золотника; 2 – приводной вал; 4 – поршень; 5 – палец; 6 – ползун; 7 – крышка со стороны вала; 8 – корпус насоса; 9 – крышка со стороны подвода трубопроводов; 10 – регулировочный блок; 11 – роликовый (или шариковый) подшипник; 12 – шариковый подшипник; 13, 14 – отверстия для подсоединения трубопроводов; 16 – блок цилиндров; 17 – регулировочное кольцо; 18 – соединение с системой управления с мостика; 19 – тяга

Внутри корпуса насоса короткий приводной вал вращает Анализ конструкций судовых ДВСблок цилиндров, посаженный на шарикоподшипниках. Внутри блока помещен неподвижный золотник. Радиально расположенные цилиндры соединены отверстиями с каналами неподвижного золотника, которые ведут к трубопроводам подвода и отвода масла к насосу. В каждом цилиндре имеется поршень, который соединен с ползуном посредством пальца. Ползуны находятся в круговом пазе регулировочного кольца. Кольцо может вращаться в шарикоподшипниках, а также перемещаться в стороны от своего среднего положения благодаря тому, что его подшипники находятся в регулировочном блоке. С помощью двух тяг, которые выходят из корпуса насоса, производится боковое смещение регулировочного кольца. Рассмотрим по рис. 2 принцип действия насоса.

1 – неподвижный золотник; 2 – радиальный цилиндр; 3 – регулировочное кольцо; 4 – тяга управления с мостика; 5 – всасывающее и нагнетательное отверстия; 6 – поршень; 7 – палец и ползун, вставленный в паз регулировочного кольца; 8, 11 – всасывающие отверстия; 9, 10 – нагнетательные отверстия.

I – нагнетание; II – всасывание

Когда регулировочное кольцо расположено концентрично относительно неподвижного золотника (рис. 2, а), то, несмотря на непрерывное вращение блока цилиндров, подачи масла не будет, так как поршни не имеют поступательного движения в цилиндрах. Если же регулировочное кольцо сдвинуто вправо, поршни получат поступательное движение в цилиндрах (рис. 2, б). Поршень, оказавшийся, например, в нижней полуокружности, будет перемещаться к центру блока и нагнетать масло в нижнее отверстие неподвижного золотника. После того как в процессе вращения цилиндр проходит горизонтальное положение, поршень движется от центра, всасывая масло из верхнего отверстия. Пройдя горизонтальное положение на противоположной стороне, поршень снова начинает нагнетать масло. Если регулировочное кольцо сдвинуть влево от его среднего положения (рис. 2, в) , всасывающее и нагнетательное отверстия поменяются местами. При постоянной частоте вращения вала насоса можно установить нулевую подачу или регулировать подачу в широком диапазоне с различным направлением движения жидкости. Рассмотренный агрегат относится к насосам вытеснения.

В том случае, когда рулевой привод снабжен двумя такими насосами, подсоединенными к единой системе трубопроводов, работа одного насоса может вызвать вращение второго насоса в обратном направлении. Чтобы избежать этого явления, заодно с эластичной соединительной муфтой насоса устанавливается автоматически действующее нереверсивное блокировочное устройство, которое приводится в действие при остановке насоса, а при пуске – отключается.

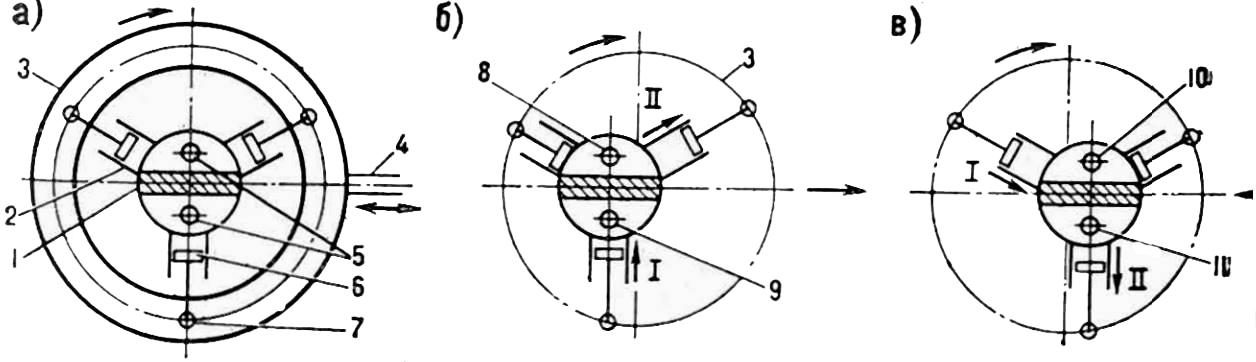

Аксиально-поршневые насосы выполняются с наклонной регулировочной плитой или со скользящими лопастями. Второй вариант считается более совершенным, так как обеспечивает создание более высокого давления.

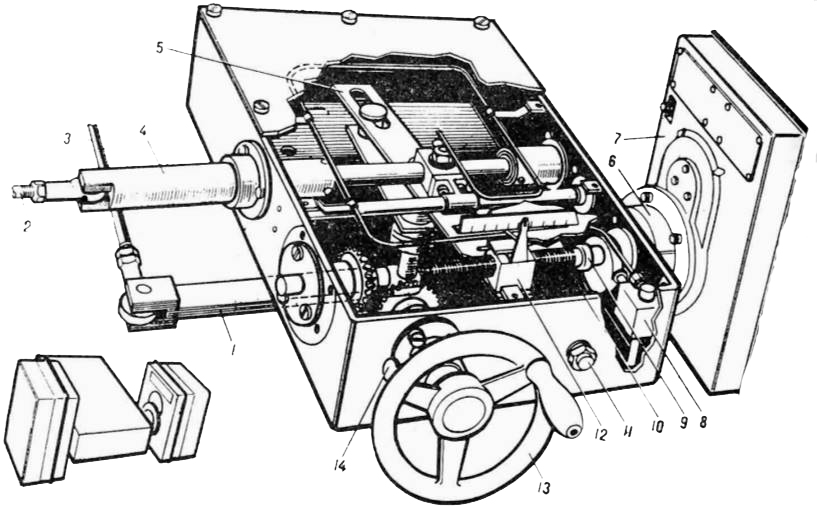

Устройство аксиально-поршневого насоса с наклонной регулировочной плитой показано на рис. 3.

1 – сальник; 2 – корпус масляного уплотнения; 3, 20 – игольчатые подшипники; 4 – манжета вала; 5 – кольцо; 6 – приводной вал; 7, 14 – масляные уплотнения; 8 – крышка уплотнения; 9, 10 – кольца; 11 – пробка; 12 – поршень; 13, 26 – крышки; 15 – верхняя цапфа; 16 – рычаг управления; 17, 27 – роликовые подшипники; 18 – соединительные болты; 19 – ползун; 21 – узел связи с мостика; 22 – стальной шарик; 23 – крышка подшипника; 24 – наклонная регулировочная плита; 25 – корпус насоса; 28 – удерживающее кольцо; 29 – нижняя цапфа; 30 – плунжер; 31 – пружина; 32 – блок цилиндров; 33 – клапанная плита

Приводной вал вращает круглый цилиндровый блок, регулировочную плиту и поршень. Выходящая наружу цапфа поворачивает регулировочную плиту относительно вертикальной оси цапф. При вращении цилиндры сообщаются с двумя пазами, сделанными в виде полуокружностей в клапанной плите. Каждый из этих пазов имеет отверстия для подвода и отвода масла. При вертикальном положении наклонной регулировочной плиты насос не имеет подачи.

Когда плита наклонена, насос осуществляет подачу. При этом длина хода поршня зависит от угла наклона плиты. В зависимости от стороны наклона отверстия в клапанной плите будут всасывающими или нагнетательными. При таком устройстве насоса обеспечиваются те же свойства регулирования подачи как и у радиально-поршневого насоса.

Системы управления

Телемотор. Телемотор представляет собой гидравлическую систему управления, которая имеет:

- датчик;

- приемник;

- соединяющие их трубопроводы и агрегат для заполнения системы незамерзающей жидкостью.

Датчик вмонтирован в колонку рулевого штурвала на мостике, а приемник установлен в румпельном отделении. Агрегат для заполнения системы жидкостью находится вблизи приемника. Датчик имеет два плунжера, которые при повороте штурвала движутся в своих цилиндрах в противоположные стороны. При этом жидкость нагнетается в один трубопровод телемотора и всасывается из другого. Нагнетаемая жидкость по трубопроводу подается в приемник и перемещает цилиндр телемотoра, имеющий в центральной части глухую внутреннюю перегородку. Этому движению содействует всасывание жидкости из противоположной полости цилиндра приемника, который имеет тягу, соединенную с цилиндром пальцем. Эта тяга воздействует на регулировочное кольцо или регулировочную наклонную плиту насоса переменной подачи. Если палец вынуть из соединения цилиндра с тягой и вставить его в привод от маховика местного поста управления, то можно осуществлять ручное управление рулевой машиной. На приемнике предусмотрены стопоры для ограничения движения при достижении рулем установленного угла поворота.

Агрегат заполнения системы незамерзающей жидкостью установлен на главном трубопроводе между датчиком и приемником и состоит из цистерны, насоса и запорных клапанов. В датчике имеется резервуар с рабочей жидкостью, которая уплотняет сверху плунжеры, благодаря чему исключается попадание воздуха в систему. Между двумя цилиндрами датчика расположен байпас. Байпас всегда открывается, когда штурвал находится в среднем положении. Датчик снабжен также устройством, которое при среднем положении штурвала обеспечивает поддержание в системе избыточного давления, благодаря чему гарантируется немедленное действие системы при повороте штурвала. При помощи этого устройства посредством работы самодействующих клапанов обеспечивается автоматическое всасывание жидкости в систему, чтобы избежать вакуума, или производится выпуск жидкости из системы, если давление слишком велико. Оба главных трубопровода, соединяющие датчик с приемником, имеют в месте расположения датчика манометры и воздушные краны для выпуска воздуха из системы. При нормальной работе давление в системе составляет 2-3 МПа. Штурвал датчика не поворачивают за предельную отметку, так как это приводит к перегрузке кривой машины.

Следует регулярно проверять уровень рабочей жидкости в резервуаре пополнения и подачу смазки к трущимся частям. Любое неисправное оборудование должно быть отремонтировано или заменено в возможно короткие сроки. В установленные сроки система должна быть испытана на плотность под давлением. Необходимо проверять, чтобы между вращением штурвала и движением руля была согласованность и, если в исполнении имеется задержка, удалять из системы воздух. В случае когда после длительного прокачивания системы с целью удаления воздуха не устраняется несогласованность между вращением штурвала и движением руля, следует перезарядить систему новой жидкостью.

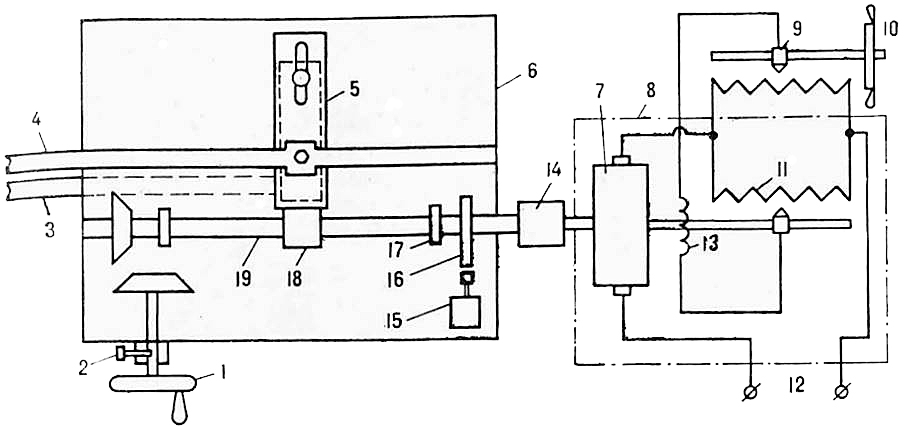

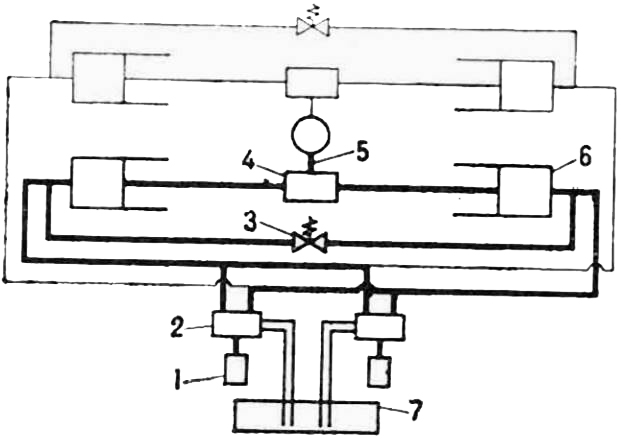

Электрическая система управления. В современных рулевых устройствах обычно применяется электрическая система дистанционного управления (рис. 4), тaк как в ней в качестве поста управления на мостике используется компактный агрегат, а система в целом получается простой и надежной.

1 – маховик местного поста управления рулевой машины; 2 – палец защелки; 3 – рычаг обратной связи с румпелем; 4 – тяга управления насосом; 5 – плавающий рычаг; 6 – масляная ванна; 7 – электродвигатель системы управления; 8 – коробка электродвигателя системы управления; 9 – реостат поста управления на мостике; 10 – штурвал; 11 – реостат датчика положения пера руля; 12 – электропитание от щита; 13 – обмотка возбуждения; 14 – эластичная муфта; 15 – масляный насос; 16 – эксцентриковый привод; 17 – стопорное кольцо; 18 – блок, поступательно перемещающийся на ходовом винте; 19 – ходовой винт

Коробка управления (рис. 5) смонтирована на рулевой машине. Поворот рычага поста управления на мостике вызывает рассогласованность в электрической схеме, в результате чего на электродвигатель системы управления подается напряжение.

1 – рычаг обратной связи; 2 – тяга управления насосом; 3 – тяга, соединяющая рычаг обратной связи с румпелем; 4 – корпус пружины; 5 – плавающий рычаг; 6 – эластичная муфта; 7 – электродвигатель системы дистанционного управления и указатель положения пера (по положению задающего устройства); 8 – масляный насос; 9 – стопорное кольцо со штифтом; 10 – ходовой винт; 11 – указатель уровня масла; 12 – блок, поступательно перемещающийся на ходовом винте; 13 – маховик местного поста управления; 14 – защелка

Электродвигатель через электрическую муфту вращает ходовой винт, на котором поступательно перемещается блок и при этом поворачивается плавающий рычаг. К рычагу крепится через систему рычагов тяга управления, которая перемещает регулировочное кольцо или наклонную регулировочную плиту насоса переменной подачи. Рычаг обратной связи, соединенный с движущимся румпелем, устанавливает плавающий рычаг и тягу управления в положение нулевой подачи насоса. При этом угол поворота руля будет соответствовать углу поворота рычага на мостике, и подача насоса прекратится. При вращении ходового винта рассогласование устраняется и двигатель останавливается.

При ручном управлении из румпельного отделения электрическое управление отключается, а маховик с рукояткой посредством пальца подсоединяется к ходовому винту. Вращение маховика приведет в движение плавающий рычаг и весь рулевой привод в том же порядке, как уже было описано.

Гидравлические рулевые приводы применяются в основном двух типов:

- с гидравлическими плунжерами;

- и роторный лопастной.

Привод c гидравлическими плунжерами. В зависимости от значения необходимого вращающего момента применяются две разновидности такого привода: двух- и четырехплунжерный. Принципиальная схема и общий вид рулевой машины с двухплунжерным приводом показаны на рис. 6 и 7.

1 – электродвигатели; 2 – насосы; 3 – предохранительный клапан; 4 – крейцкопф; 5 – румпель; 6 – цилиндр; 7 – цистерна для пополнения

Плунжеры движутся в гидравлических цилиндрах, поворачивая румпель посредством шарнирной крестовины, находящейся в развилке плунжеров.

1 – запорные клапаны насоса; 2 – стальная опора, установленная вокруг станины для удержания болтов в случае их среза; 3 – электрический указатель руля; 4 – буферная пружина рычага обратной связи; 5 – байпасный клапан; 6 – запорные клапаны цилиндров; 7 – электродвигатель; 8 – блок предохранительных клапанов; 9 – насос типа «Донкин-Хил-Шоу»; 10 – местное управление; 11 – поперечина для подсоединения к гидроуправлению и приемнику телемотора

На каждом Средства автоматизации главных энергетических установокгидравлическом цилиндре смонтирован насос переменной подачи; регулировочное кольцо перемещается тягами, соединенными с приемником телемотора. Каждый из насосов сообщается трубопроводом с обоими гидравлическими цилиндрами рулевого привода для всасывания и нагнетания масла. Рядом с цилиндрами помещена масляная цистерна, которая снабжена невозвратными всасывающими клапанами для автоматического пополнения утечек масла из системы. Байпасный клапан объединен с предохранительным клапаном, который открывается и перепускает масло в случае очень сильных ударов волны по перу руля. При этом части рулевого привода смещаются, насос нагнетает масло в соответствующий цилиндр и благодаря этому перо руля возвращается в прежнее положение. Для защиты от поломки рычагов управления при ударной нагрузке предусмотрена буферная пружина. При нормальных условиях работает один насос. Если требуется более быстрая перекладка руля, на пример, в узкостях, могут использоваться оба насоса.

Насос переменной подачи работает вхолостую без подачи до тех пор, пока не возникнет необходимость в перекладке руля по сигналу от датчика телемотора, находящегося на мостике. Цилиндр приемника телемотора будет перемещаться, что вызовет перемещение плавающего рычага, который сдвинет регулировочное кольцо или наклонную регулировочную плиту насоса. Насос начнет подавать масло, которое будет забираться из одного цилиндра и направляться в другой, при этом поворачивается румпель и руль. Рычаги обратной связи, соединенные с румпелем, будут поворачивать плавающий рычаг таким образом, чтобы подача насоса прекратилась при достижении заданного угла перекладки.

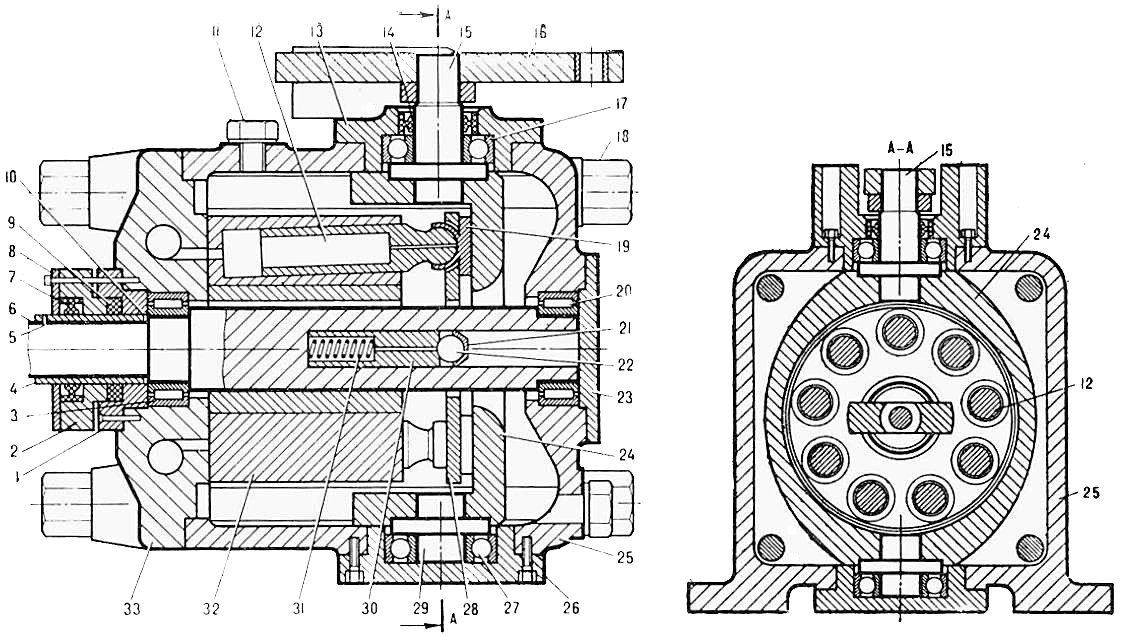

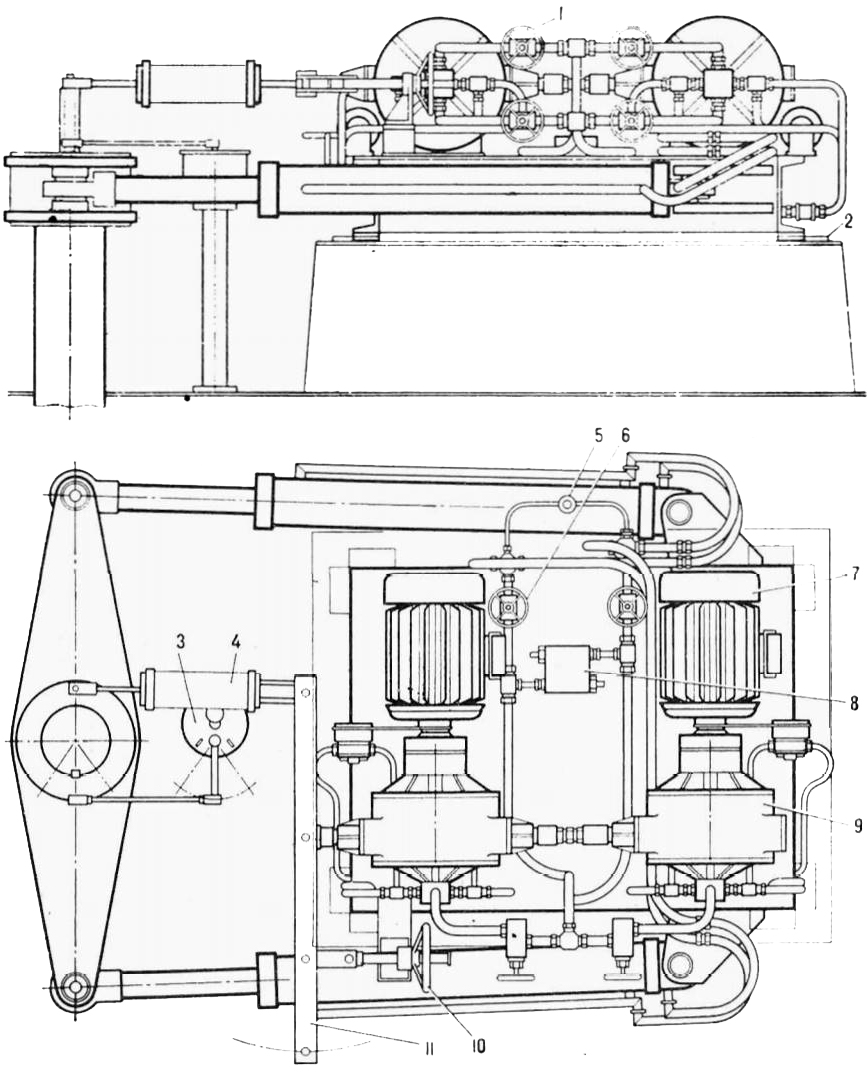

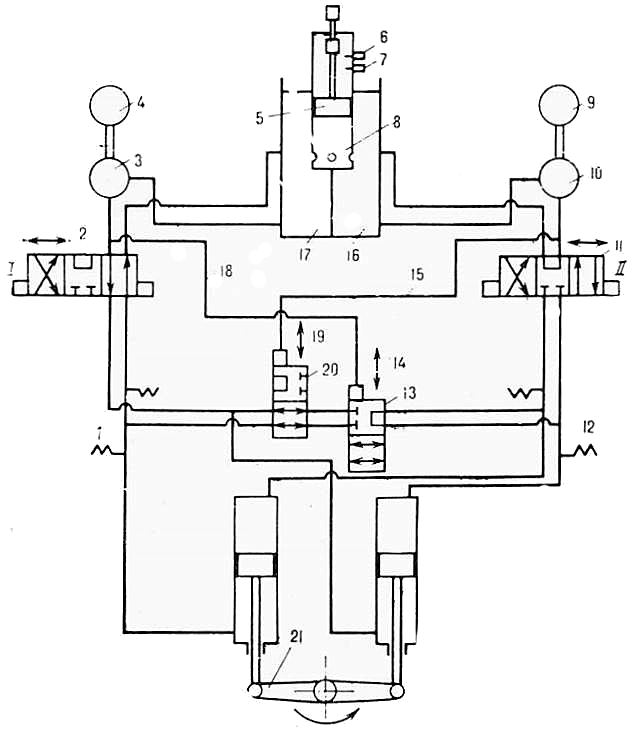

Рулевая машина с четырехплунжерным приводом (рис. 8).

а – главный вид; б – вид сбоку; в – вид в плане.

1, 23, 25 – насосы переменной подачи; 2, 9, 19, 22 – запорные клапаны цилиндров; 3, 10, 18, 21 – гидравлические цилиндры и плунжеры; 4, 8, 17, 24 – воздушные и манометровые запорные клапаны; 5, 7, 40, 47, 48 – масляные трубы цилиндров; 6, 16, 20 – электродвигатели; 11, 27 – байпасные клапаны; 12, 37 – соединительные звенья; 13, 26 – плавающие рычаги; 14 – тяга буферной пружины; 15 – румпель; 28 – маховик местного поста управления; 29, 30, 31, 32, 33, 34 – невозвратные всасывающие пополнительные клапаны; 35 – одинарный приемник телемотора; 36 – соединительная тяга насосов; 38, 39, 49, 50, 51, 52 – запорные клапаны насосов; 41, 42, 43, 44, 45, 46, 53, 54 – масляные трубы между клапанами; 55 – цистерна пополнения масла.

I – вращение; II – на правый борт

Принцип действия ее такой же, как и у двухплунжерной рулевой машины, за исключением того, что насос всасывает масло одновременно из двух накрест расположенных цилиндров и нагнетает его в другие два цилиндра. Такая машина создает больший вращающий момент и имеет повышенную надежность в случае выхода из строя различных частей установки.

Каждый насос может работать на все цилиндры или на два цилиндра правого или левого борта. Номера позиций клапанов, которые при этом должны быть открыты или закрыты, приведены в таблице.

| Порядок открытия и закрытия клапанов | |||

|---|---|---|---|

| В работе | Клапаны (номера позиций на рис. 8) | ||

| цилиндры | насосы | закрыты | открыты |

| Все | Три насоса | 11, 27 | 2, 9, 19, 22, 38, 39, 49, 50, 51, 52 |

| Все | Любые два насоса | 11, 27 | 2, 9, 19, 22, 38, 39, 49, 50, 51, 52 |

| Все | Один насос | 11, 27 | 2, 9, 19, 22, 38, 39, 49, 50, 51, 52 |

| Скорость судна должна быть снижена при следующих условиях: | |||

| Передние | Один насос или два ручные | 9, 19, 27 | 2, 11, 22, 38, 39, 49, 50, 51, 52 |

| Задние | Один насос или два ручные | 2, 11, 22 | 2, 11, 22, 38, 39, 49, 50, 51, 52 |

| Запорные клапаны насоса должны быть закрыты только при ремонте соответствующего насоса | |||

Наличие блока клапанов управления, объединяющего предохранительные клапаны, запорные клапаны насосов, запорные клапаны цилиндров и байпасные клапаны, повышает живучесть четырехплунжерной рулевой машины. При нормальных условиях один насос может обеспечивать работу всех цилиндров. В аварийной ситуации могут быть использованы два насоса с ручным приводом для работы двух плунжеров правого борта, двух – левого борта, двух носовых или двух кормовых плунжеров.

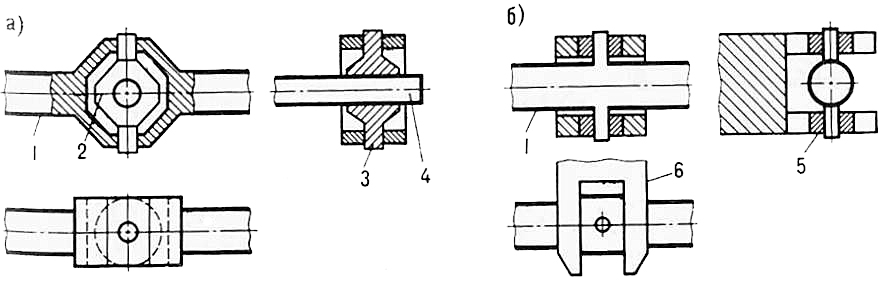

Конструкция шарнирного соединения плунжеров с румпелем описанной четырехплунжерной машины известна как ползун Ропсона. Этот ползун имеет определенные преимущества, которые проявляются с увеличением yгла перекладки руля. При такой конструкции шарнира можно использовать вильчатый румпель и румпель круглого сечения (рис. 9).

а – румпель с цапфами круглого сечения; б – вильчатый румпель.

1 – плунжер; 2 – центр крестовины; 3 – цапфа крестовины; 4 – цапфа румпеля; 5 – блок шарнира; 6 – вильчатый румпель

Румпель круглого сечения входит в центр крестовины, которая может скользить вдоль румпеля. Каждая пара плунжеров соединена таким образом, что образует двойной подшипник, в котором находятся цапфы крестовины. Благодаря этому прямолинейное движение плунжеров преобразуется во вращательное движение румпеля. При вильчатой форме румпеля движение плунжеров передается румпелю через шарнирные блоки. Для того чтобы зарядить систему, необходимо заполнить маслом каждый цилиндр рулевого привода, затем установить на место наполнительные пробки и закрыть воздушные краны. Байпасные клапаны цилиндров при этом должны быть открыты, а цистерны для пополнения – заполнены. Воздушные краны на насосах оставляют открытыми до тех пор, пока вытекающее масло будет содержать пузырьки воздуха. Используя механизм ручного управления, насосы ставят в положение подачи и, проворачивая их вручную, осуществляют удаление воздуха из одной, а затем из другой пары цилиндров. После этого включают электродвигатель насоса и приступают к проверке рулевой машины в действии. При этом еще раз удаляют воздух из опрессованных цилиндров и насосов через соответствующие краны.

При нормальной Судовые устройства, эксплуатация и принцип работыэксплуатации рулевой машины должны как минимум раз в два часа перемещаться звенья привода, чтобы обеспечить смазку трущихся частей. Все клапаны, кроме байпасных и воздушных, должны оставаться открытыми. Необходимо регулярно проверять уровень масла в цистерне. Если уровень снижается, следует найти причину утечки, устранить ее, а затем пополнить цистерну маслом.

На стоянке рулевая машина выключена. Периодически следует вращать от руки эластичные муфты насосов, чтобы проверить, свободно ли они поворачиваются. При появлении неплотностей насос должен быть тщательно отремонтирован. Ремонт гидравлической системы должен проводиться с соблюдением чистоты. Для протирки следует использовать только льняные ткани.

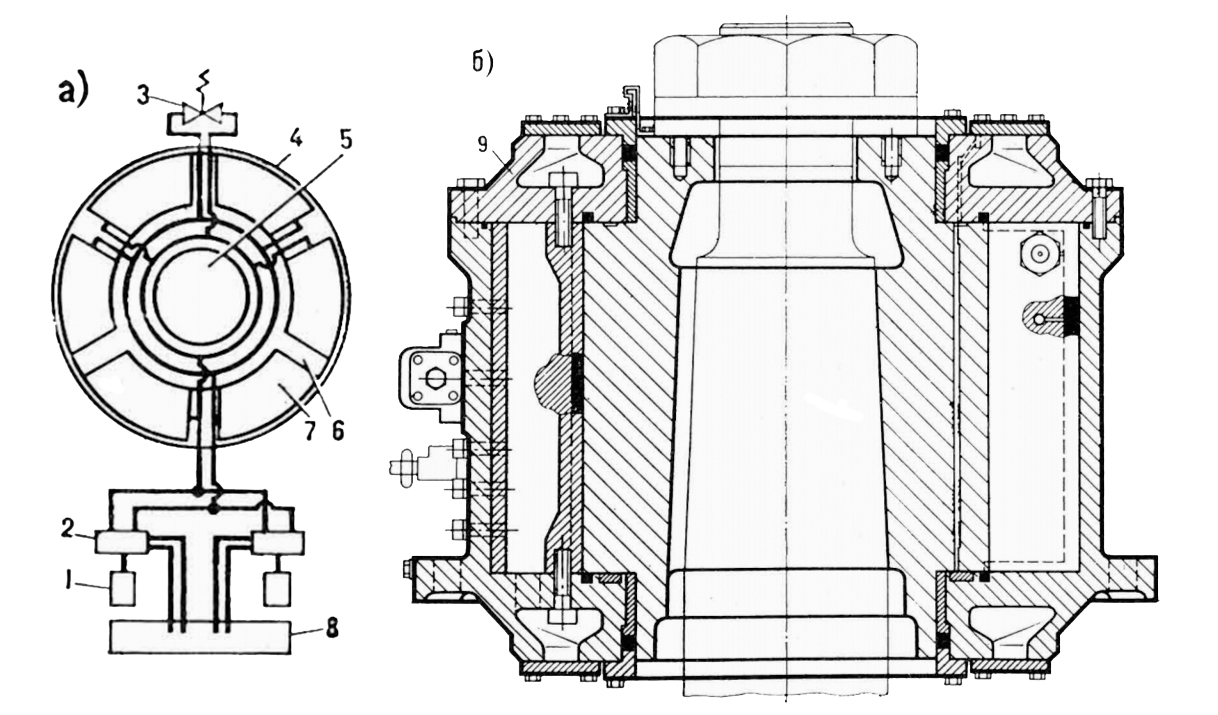

Роторный лопастной привод. Лопастной ротор прочно закреплен на баллере (рис . 10 и 11).

1 – электродвигатели; 2 – насосы; 3 – предохранительный клапан; 4 – корпус; 5 – баллер; 6 – ротор; 7 – масляная полость; 8 – цистерна пополнения масла; 9 – крышка

Ротор может поворачиваться в корпусе, который прочно крепится к судовому набору.

1 – корпус; 2 – предохранительный клапан; 3, 5 – клапаны подвода и отвода масла; 4 – ротор

Пространства между лопастями ротора и лопастями корпуса образуют полости, объем которых изменяется при повороте ротора. Полости уплотнены набивкой. С обеих сторон поворотных лопастей подведены трубопроводы, каждый из которых имеет свой кольцевой коллектор. Трубопроводы подведены таким образом, что при подаче рабочей жидкости во все полости с левой стороны поворотных лопастей и при всасывании жидкости из всех полостей с правой стороны этих лопастей обеспечивается поворот ротора по часовой стрелке. Для поворота в обратном направлении следует поменять местами всасывание и нагнетание.

Привод имеет обычно три лопасти, благодаря этому руль можно поворачивать на 70°. Лопасти также выполняют функцию стопоров, ограничивающих поворот руля.

Масло подается насосом переменной подачи; управление, обычно электрическое, осуществляется по принципу, ранее описанному. Для того чтобы исключить чрезмерное повышение давления в системе и смягчить ударную нагрузку на руль, предусмотрен предохранительный клапан.

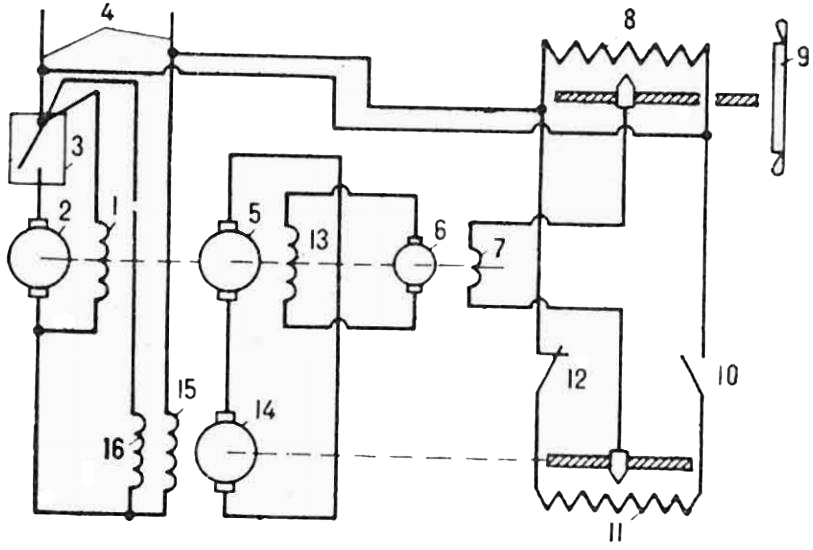

Электрические рулевые машины могут быть с системами Вард-Леонарда и простого управления. Обе системы имеют исполнительный двигатель, приводящий в действие через зубчатую шестерню зубчатый сектор. Система Вард-Леонарда схематически показана на рис. 12.

1 – шунтовая обмотка возбуждения (параллельная) приводного двигателя; 2 – приводной электродвигатель; 3 – пускатель; 4 – питание; 5 – генератор; 6 – возбудитель; 7 – обмотка возбуждения возбудителя; 8 – реостат поста управления на мостике; 9 – рулевой штурвал; 10, 12 – конечные выключатели перекладки руля; 11 – реостат датчика положения пера руля; 13 – обмотка возбуждения генератора; 14 – исполнительный двигатель; 15 – сериесная обмотка возбуждения (последовательная); 16 – шунтовая обмотка возбуждения исполнительного двигателя

Постоянно работающий агрегат генератор-двигатель имеет на своем валу возбудитель для питания обмотки возбуждения генератора. Обмотка возбуждения возбудителя входит в цепь управления, хотя в некоторых схемах управление сделано непосредственно на обмотке возбудителя генератора с регулятором тока возбуждения. Когда система управления согласована, поле возбудителя отсутствует, то ни возбудитель, ни генератор не дают напряжения, хотя их роторы постоянно вращаются. Исполнительный двигатель, предназначенный для поворота руля, не получает питания и, следовательно, не работает. При повороте штурвала на мостике контакты реостата сдвигаются, и возникает напряжение в обмотках возбуждения возбудителя и генератора. Генератор вырабатывает напряжение, подводимое к исполнительному двигателю, который поворачивает руль. При движении руля кинематическая схема возвращает контакты реостата датчика положения пера руля в то же положение, что и у реостата поста управления на мостике. При этом система приводится в согласование и отключается напряжение генератора. В системах простого управления исполнительный электродвигатель получает питание непосредственно от судовой электростанции через пускатель контактного типа. Имеются также реверсивные контакты для движения пера руля к правому и левому бортам. Электродвигатель работает до тех пор, пока не будет остановлен системой управления при нужном положении руля.

Читайте также: Гидродинамические силы, влияющие на рулевое устройство малотоннажного судна

Для обеспечения нормальной работы электрооборудования должны своевременно проводиться предусмотренные профилактические работы.

Рулевые машины с двумя независимыми силовыми системами рулевого привода. В книге рассматриваются два варианта таких рулевых машин:

- с плунжерным рулевым приводом;

- и роторным лопастным рулевым приводом.

В каждом из этих вариантов предусмотрены две независимые силовые системы, воздействующие на румпель, насаженный на баллер руля.

При выходе из строя одной из силовых систем автоматически в течение 45 с осуществляется переход для работы на другой системе (это особенно желательно для танкеров с валовой вместимостью 10 000 рег. т и более).

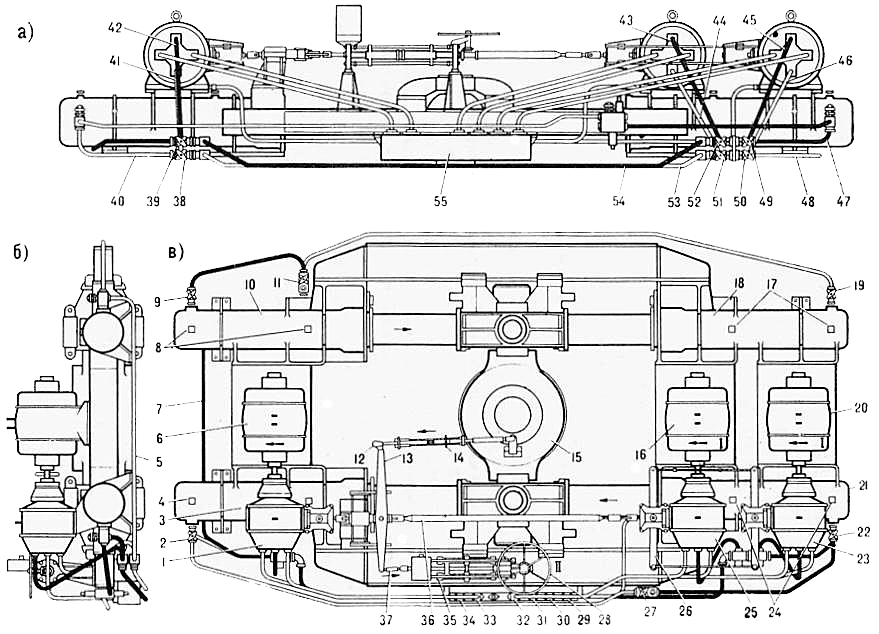

Схема рулевой машины плунжерного типа с двумя независимыми силовыми системами показана на рис. 13.

1, 12 – предохранительные клапаны; 2, 11, 14, 19 – перемещающиеся клапаны; 3, 10 – насосы №1 и № 2; 4, 9 – электродвигатели; 5 – поплавок; 6, 7 – контактные датчики уровня соответственно А и В; 8 – поплавковая камера; 13, 20 – соленоидные вентили соответственно № 2 и № 1; 15, 18 – трубопроводы подачи масла для управления перемещающимися клапанами; 16, 17 – цистерны соответственно № 2 и № 1; 21 – румпель.

I – положение клапана золотникового типа при работе насоса на поворот румпеля против часовой стрелки; II – положение клапана при неработающем насосе

Простое автоматическое устройство контролирует количество масла в каждой из систем. При появлении неполадки в одной из систем она отсоединяется, а другая система продолжает действовать.

При этом срабатывает аварийная звуковая и световая сигнализация.

Рассмотрим вариант, когда насос № 1 работает, а насос № 2 при помощи избирательного выключателя содержится в аварийном резерве. Если течь появилась в силовой системе № 2 (на рис. 12 правая), уровень масла в поплавковой камере будет падать, контактный датчик уровня контролирующего устройства закроет соленоидный вентиль № 2, отсоединит силовую систему № 2 и байпасирует рабочие полости двух гидравлических цилиндров привода. При этом включится аварийная сигнализация. Если течь появится в силовой системе № 1 (на рис. 12 левая), уровень масла в поплавковой камере будет снижаться до тех пор, пока не сработает контактный датчик уровня: он обесточит электродвигатель насоса № 1 и соленоидный вентиль № 1 и подаст питание на электродвигатель насоса № 2 и соленоидный вентиль № 2, таким образом отсоединив силовую систему № 1.

В другом случае, когда работает насос № 2, а насос № 1 в резерве, переключение произойдет в том же порядке. Аналогично будет работать рулевая машина с четырьмя гидравлическими цилиндрами двойного действия.

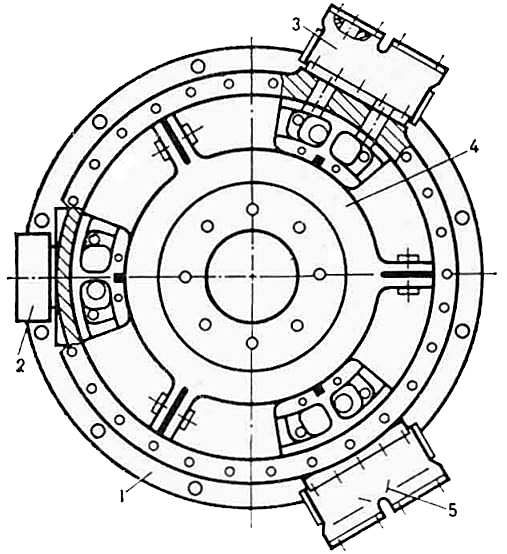

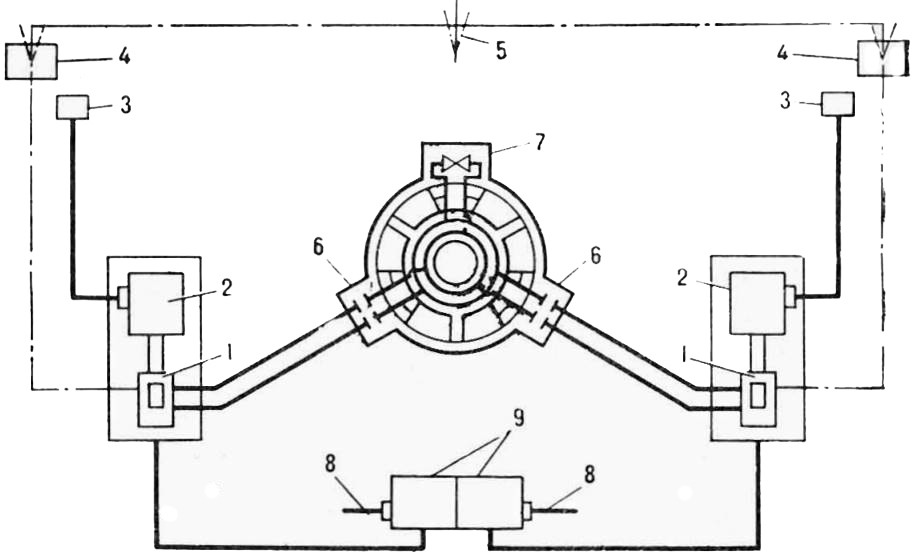

Рулевая машина с двумя независимыми силовыми системами и роторным лопастным приводом показана на рис. 14.

1 – насосы; 2 – электродвигатели; 3 – пускатели насосов; 4 – датчики телемотора; 5 – рулевой штурвал; 6 – невозвратные клапаны; 7 – предохранительный клапан; 8 – аварийная сигнализация по низкому уровню; 9 – расширительные баки

Здесь предусмотрено использование только одного рулевого привода, а так как он смонтирован непосредственно на баллере, полного дублирования всех частей привода здесь не требуется. На входных и выходных каналах привода установлены невозвратные клапаны. Они открываются под действием давления масла, преодолевающего упругость пружины, которой нагружен каждый клапан. При уменьшении давления масла в одном из контуров клапаны мгновенно закрываются под действием пружин. Аварийная сигнализация при низком уровне в масляной цистерне подает сигнал к пуску другого насоса, который восстанавливает давление в системе, открывает клапаны и обеспечивает работу рулевой машины.

Опробование рулевой машины. Перед выходом из порта следует опробовать рулевую машину, чтобы убедиться в ее исправности.

Операции по опробованию должны включать:

- работу основной рулевой машины;

- работу вспомогательной рулевой машины или использование второго насоса, который действует как вспомогательный;

- работу дистанционной системы управления (телемотора) или системы с главного поста управления на мостике;

- работу рулевой машины на аварийном питании;

- сопоставление показаний указателя положения с истинным положением пера руля;

- проверку правильности срабатывания аварийной сигнализации на системе дистанционного управления и исправность действия насосных агрегатов.

Следует визуально убедиться в отсутствии поломок и износов деталей, узлов и соединений машины.

В процессе опробования рулевой машины руль следует перекладывать полностью на оба борта и при этом проверять исправность узлов и деталей устройства, а также работу систем, связывающих мостик с румпельным отделением.