Рассмотрим технологические процессы ремонта регуляторов давления турбонефтяного насоса. Разобранные детали насоса очищают от грязи, ржавчины, масла и промывают. Неподвижные соединения деталей обследуют путем внешнего осмотра, а износ трущихся поверхностей подвижных соединений определяют обмером. Прокладки, шайбы, шплинты и штифты заменяют новыми. Проверяют легкость вращения шарикоподшипника. При наличии коррозии или износа подшипник заменяют новым.

- Регуляторы давления

- Регуляторы давления прямого действия

- Регуляторы давления непрямого действия

- Регуляторы температуры

- Регулятор температуры прямого действия

- Регуляторы температуры непрямого действия

- Регуляторы уровня и расхода массы

- Клапанные и золотниковые пары регуляторов

- Клапаны

- Золотниковые и плунжерные пары

- Мембраны и сильфоны, зарядка ампул

- Мембраны

- Сильфоны

- Зарядка ампул

- Испытание и наладка регуляторов давления и температуры

- Регуляторы давления

- Регуляторы температуры

Регуляторы давления

Регуляторы давления прямого действия

Резьбу отверстий проверяют метчиками; при обнаружении сорванной резьбы (более двух-трех витков) рассверливают и нарезают резьбу большего диаметра, ближайшего по стандарту.

При увеличении зазора между поршнем и стаканом регулятора более допустимого (0,06 мм) номинальный зазор пары 0,02—0,05 мм восстанавливают путем расточки стакана и изготовления нового поршня. Новый поршень шлифуют и притирают совместно со стаканом. Поршень должен плавно, без заеданий и прихватов, опускаться под действием собственной массы. При значительном износе сопряженных поверхностей, а также при наличии трещин и других дефектов поршень и стакан заменяют вновь изготовленными. При ослаблении прессовой посадки направляющей втулки в отверстии верхнего фланца ее восстанавливают путем замены старой втулки новой. При увеличении зазора между шпинделем и направляющей втулкой более допустимого номинальный зазор 0,02—0,08 мм восстанавливают путем хромирования с последующей механической обработкой.

Задиры, царапины и неравномерное истирание рабочей поверхностиВосстановление работоспособности и повышение долговечности судовых деталей и механизмов шпинделя устраняют проточкой с последующей заменой направляющей втулки. Наработки на поверхностях опоры пружины и гайки зачищают шабером. Пружину, потерявшую упругость и имеющую дефекты, заменяют новой. Задиры на поверхности зубьев шестерен зачищают опиловкой и шабровкой.

При бочкообразности, эллиптичности или односторонней выработке стенок отверстия гильзы парового золотника гильзу растачивают с последующим доведением шероховатости поверхности притиром. По расточенной гильзе изготавливают новую втулку и золотник со штоком. Во избежание заклинивания золотника смещение осей втулки и гильзы не должно превышать 0,1 мм.

По окончании ремонта регулятор собирают без пружины и проверяют легкость хода его подвижных соединений. После проверки пружину устанавливают на место и производят полную сборку всего регулятора. Окончательно работу регулятора проверяют во время стендовых или швартовных испытаний.

Регуляторы давления непрямого действия

Эти регуляторы давления часто применяют в системах регулирования котлов, паровых магистралей и деаэраторов. Для дефектации и ремонта разборку регулятора давления выполняют в такой последовательности: отсоединяют и снимают стакан сильфона, сильфон, иглу, боковые крышки реле, рычаг с заслонкой, уплотнительную резиновую муфту, усилительное реле, установочную пружину, корпус ползуна вместе с ползуном и пружиной обратной связи, скобу, основание призмы и опору пружины. Отвертывают на два-три оборота опорные винты, выбивают цилиндрический штифт и вынимают передаточный валик из рычага призмы-валика. Отвертывают на два-три оборота стопорные винты и вынимают призму-валик из рычага. Если это необходимо, выпрессовывают опору иглы.

Отсоединяют и снимают нижнюю и верхнюю крышки усилительного реле и вынимают сопла.

После разборки регулятора детали промывают в уайт-спирите или авиационном бензине, обдувают сжатым воздухом и протирают чистой ветошью. Наружным осмотром выявляют трещины, раковины, коррозионные разрушения, выкрашивание металла, остаточные деформации и другие дефекты. Призмы, опорные поверхности, опоры игл, рычаги и другие каленые детали осматривают через лупу пяти и десятикратного увеличения.

В процессе дефектацииДефектация судовых технических средств замеряют диаметры сопловых отверстий усилительных реле, внутренний диаметр корпуса ползуна и наружный диаметр ползуна. Проверяют состояние цинкового и хромового покрытий, оксидированного покрытия на опоре валика, корпусе ползуна, ползуне, стакане сильфона и игле сильфона.

Подлежат замене детали, имеющие следующие дефекты:

- стакан сильфона — при наличии трещин, свищей, коррозионных разрушений, глубина которых составляет свыше 20 % толщины стенки;

- сильфон — при наличии сквозных и несквозных трещин, заостренных (с нарушением плавных форм) гофр;

- заслонка реле — при разрушении рабочих кромок заслонки;

- напорные и приемные сопла усилительного реле — при размыве входных и выходных отверстий;

- призма-валик, опора иглы, опора призмы при наличии сквозных и несквозных трещин, выкрашивании острия призмы на глубину более 0,3 мм;

- пружины — при потере упругости, наличии трещин или расслоении металла, глубокой коррозии, если глубина отдельных раковин превышает 10 % диаметра проволоки;

- крепежные детали общего назначения — при наличии трещин или расслоений металла, сорванной, деформированной или изношенной резьбы.

Если рабочие поверхности корпуса и ползуна имеют риски и царапины или зазор между ползуном и стенками отверстия корпуса увеличен более допустимого (0,08 мм), внутреннюю поверхность корпуса шлифуют посредством притира с применением пасты ГОИ. Шлифование производят до устранения рисок и царапин и до получения правильной цилиндрической формы поверхности. Для получения номинального зазора 0,02—0,063 мм наружную поверхность ползуна хромируют с последующей шлифовкой и совместной притиркой с его корпусом.

Общая сборка регулятора заключается в следующем. Запрессовывают вкладыш в кольцо ограничителя. Вставляют в корпус регулятора и закрепляют винтами опору валика и ограничитель, а затем устанавливают призму-валик с рычагом. В рычаг вставляют и закрепляют в нем передаточный валик.

К корпусу регулятора присоединяют корпус усилительного реле, при этом проверяют зазор между цапфой призмы-валика и отверстием в переходной втулке. Зазор должен быть равномерным по окружности и равным 0,15—0,25 мм, его регулируют посредством прокладки, устанавливаемой под опору призмы-валика. После проверки зазора корпус реле снимают с корпуса регулятора, затем устанавливают в среднее положение призму-валик с рычагом. С этой целью призму-валик с помощью установочного винта упирают острием ножевой опоры во вкладыш ограничителя, винт отвертывают на 0,1—0,2 мм и фиксируют в этом положении гайкой. Затем в рычаг ввертывают регулировочный болт. В ползун вставляют пружину, ввертывают ее опору и закрепляют шарикоподшипник. После установки пружины обратной связи к корпусу регулятора прикрепляют корпус ползуна в сборе.

Предлагается к прочтению: Ремонт паровых и газовых турбин в рыбной промышленности

Предварительное натяжение пружины обратной связи регулируют следующим образом. Ползун при среднем положении призмы-валика устанавливают в положение, при котором пружина находится в свободном состоянии (не поджата), и наносят- на нем риску на расстоянии 1 мм от торца корпуса ползуна. Затем регулировочным винтом через пружину втягивают ползун в корпус до совмещения риски с торцом ползуна.

Регуляторы температуры

Регулятор температуры прямого действия

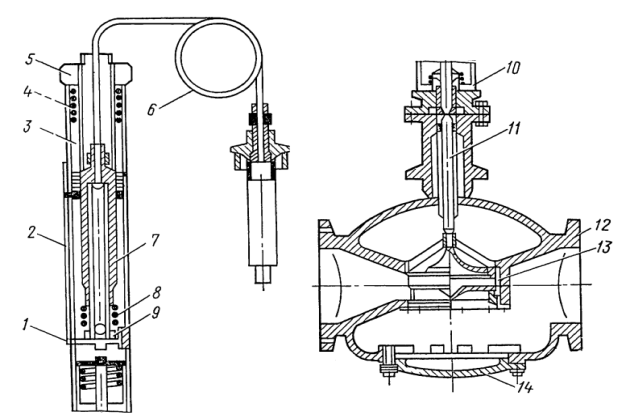

Регулятор типа ТРВ-200 (рис. 1) применяют для регулирования температуры воды и масла отечественных дизелей больших мощностей. Он состоит из измерительного устройства, исполнительного механизма и регулирующего клапана.

Для дефектации и ремонта разбирают регулятор в такой последовательности:

- отделяют исполнительный механизм с измерительным устройством от регулирующего клапана путем нажатия кнопок с обеих сторон фиксатора 10;

- снимают шкалу 2 и указатель 1;

- вращая крышку 5, освобождают обойму 3 и при помощи капиллярной трубки 6 выводят обойму из корпуса 4;

- разбирают обойму;

- отвернув болты крышки обоймы, вынимают сальник 9, пружину 8 и поршень 7;

- снимают крышку 14 корпуса 12, ограничитель золотника и вынимают золотник 13 со штоком 11;

- отделяют шток от золотника.

Снятые узлы регулятора разбирают, детали промывают в уайт-спирите и обдувают сжатым воздухом. Корпус клапана при наличии трещин, коррозионных разрушений, поломок заменяют. Забоины, задиры и другие дефекты на фланцах, соединяющих корпус с трубопроводами, устраняют зачисткой. При значительных дефектах фланцы протачивают.

Сорванную резьбу в корпусе рассверливают и нарезают новую.

Золотник при наличии износа, задиров, коррозионных разрушений заменяют. При незначительных дефектах производят зачистку золотника.

Шпильки изготовляют новые либо переходные (ступенчатые). Если седла имеют трещины, забоины, износ и коррозионные разрушения, то их заменяют. Посадочные места седел в корпусе для удаления коррозии протачивают на станке.

Термобаллон, у которого нарушена герметичность (есть трещины и другие дефекты), заменяют. Допускается устранять свищи и местные раковины на гильзе пайкой.

Капиллярная трубка, имеющая течь или обрыв, подлежит замене. Допускается восстанавливать дефектные капиллярные трубки склеиванием эпоксидной смолой. Перед склеиванием предварительно подготавливают концы капиллярной трубки: один конец раздают по диаметру для входа в него другого конца, затем их обезжиривают ацетоном. На склеиваемые поверхности наносят тонкий слой клея. Склеенное место (шириной 25—30 мм) обматывают лентой из стекловолокна, предварительно смазав ее эпоксидным клеем. Отвердевание клея происходит при температуре +200 °С в течение 7 сут. Для ускорения процесса отвердевания до 5—6 ч склеенное место после суточной выдержки подогревают до температуры 120°. После окончательного отвердевания клея острые углы стекловолокна зачищают и капиллярную трубку испытывают на герметичность.

После окончания ремонта узлов и деталей регулятор собирают, затем производят гидравлическое испытание на прочность пробным давлением, превышающим рабочее на 25 %, и заполняют термометрическую систему глицерином.

Регуляторы температуры непрямого действия

Регуляторы устанавливают в системах охлаждения и смазочных на двигателях большой мощности, например: 8 760 кВт (суда типа «Омск») и 13 140 кВт (суда типа «Лисичанск»). Они состоят из следующих составных частей: измерительного органа и преобразователя, образующих блок управления, регулирующего органа и исполнительного механизма (в одном корпусе), позиционера.

Измерительный орган представляет собой дилатометрический элемент (медная трубка с кварцевым стержнем), который через систему рычагов связан с приемным клапаном. Клапан является нагнетательным, и от него командный воздух направляется к позиционеру. Дефектация и ремонт деталейДефектация и ремонт клапанов и топливной аппаратуры блока управления регулятора производят рассмотренными выше способами.

Корпус клапана при наличии трещин, коррозионного износа, превышающего 30 % номинальной толщины стенки, и поломок заменяют. Поверхность сопряжения корпуса с крышкой пришабривают на плите на краску с точностью два-три пятна на площади 25 × 25 мм.

Фланцевые соединения корпуса с трубопроводом должны быть герметичны, что достигается установкой паронитовых прокладок толщиной 1,5—2 мм. При ремонте прокладки заменяют. Коррозионные разрушения и забоины в местах посадки седел устраняют зачисткой или расточкой до ремонтного размера.

Седло при наличии трещин, поломок, при нарушении посадки и других дефектах заменяют. Дефектное седло удаляют, посадочное место в корпусе клапана обрабатывают до удаления следов коррозии. Нарушение посадки клапана в седле восстанавливают притиркой сопрягаемых поверхностей пастой ГОИ. Притертые поверхности должны иметь матовый цвет, без рисок и проблесков.

Шток заменяют, если обнаружены трещины, коррозионные разрушения, искривления. Допускается правка штока при искривлении менее 0,5 мм. Шток закрепляют в центрах токарного станка и правят в холодном состоянии. Посадочные места штока при наличии коррозионных разрушений восстанавливают хромированием с последующей шлифовкой. Шероховатость поверхности посадочных мест штока Ra = 0,63 мкм.

Сальниковую набивку при ремонте заменяют. Уплотнение штока осуществляется нажимной гайкой. При срыве, износе или коррозионном разрушении резьбы нажимную гайку заменяют.

Жесткий центр мембраны создается тарелкой, навинченной на шток регулирующего органа. При наличии трещин и разрывов мембрану заменяют. Материал мембраны — маслостойкая резина толщиной 5—6 мм.

Корпус исполнительного механизма, в котором расположена мембрана, изготовлен из латуни марки ЯК80. При наличии дефектов в виде рисок, забоин и небольших коррозионных разрушений зачищают дефектные места. Риски, царапины и другие дефекты, нарушающие герметичность соединения крышки с корпусом исполнительного механизма, устраняют зачисткой.

По окончании ремонта устройств и узлов производят сборку, испытание и наладку регулятора.

Регуляторы уровня и расхода массы

Регуляторы уровня применяются в судовых энергетических установках для поддержания уровня рабочей среды в паровых котлах, конденсаторах, деаэраторах, теплых ящиках и т. д. Регуляторы различают по способу измерения уровня и по способу усиления. Для измерения уровня применяют поплавковые, мембранные, термогидравлические и термостатические элементы.

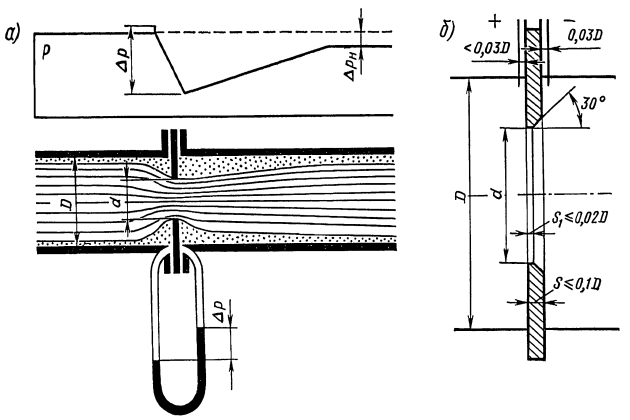

Изменение расхода массы жидкости или газаУдельные расходы топлива играет важную роль в судовых установках, например, при непрерывном контроле химического состава отходящих газов котла или их дымности, а также в процессе измерения вязкости. Наиболее широкое распространение в судовой энергетике получил косвенный способ измерения расхода жидких и газообразных масс, основанный на измерении падения давления на гидравлическом сопротивлении в трубопроводе, по которому проходит измеряемая масса.

Сузить поток массы можно различными устройствами, из которых в настоящее время используют нормальные диафрагмы, сопла, трубы и сопла Вентури. В судовых установках из дроссельных устройств в основном применяют нормальную диафрагму, представляющую собой тонкий стальной диск с концентрическим отверстием, расточенным по определенному профилю (рис. 2). Диафрагму зажимают между двумя фланцами трубопровода. Практически толщина диафрагмы не превышает 6—8 мм. Отверстие диафрагмы со стороны входа потока должно быть цилиндрическим на длине по оси не более 0,02 диаметра, но не менее 1 мм, а далее расточено под углом не менее 30°.

а — схема действия; б — нормальная диафрагма

Обычно угол расточки делают 45°. Диафрагмы тарируют и расход массы определяют по перепаду давлений до и после сопла. Диафрагмы и сопла, носящие следы коррозии или имеющие входные и выходные отверстия с повреждениями (размиты), заменяют новыми.

Клапанные и золотниковые пары регуляторов

К характерным неисправностям пар:

- клапанов — сёдел,

- плунжеров — втулок и т. д.

относятся:

- забоины,

- царапины, наработки,

- наклеп и трещины на рабочих поверхностях.

При наличии трещин, повреждений кромок, значительном утонении стенок вследствие частых притирок и других серьезных повреждений эти детали заменяют новыми.

Клапаны

Плотность прилегания тарелки клапана к седлу восстанавливают взаимной притиркой абразивными порошками или пастами. Детали из бронзы притирают стеклянным или наждачным порошком, окисью железа, стальные клапаны — корундовым, карборундовым или наждачным порошком, окисью хрома и другими, разведенными смазывающими жидкостями (для стали — машинное масло, для чугуна — керосин, для бронзы — густое масло или сало).

Золотниковые и плунжерные пары

Износ золотниковых или плунжерных пар, а также поршней и цилиндров устраняют на станке разрезными чугунными притирами. Рабочие поверхности золотников, плунжеров, поршней после наращивания поверхностного слоя гальваническим путем предварительно шлифуют и окончательно доводят притиркой. Доведенные пары деталей промывают в керосине с помощью волосяной щетки, смачивают в чистом отфильтрованном дизельном топливе и проверяют «на движение». Если золотник, вставленный в буксу (или плунжер во втулку), плавно, без местных заеданий и прихватов, опускается под действием собственной массы, взаимная притирка пары считается удовлетворительной.

Мембраны и сильфоны, зарядка ампул

Мембраны

Материалами для изготовления плоских мембран служат: аэростатная ткань, резина, кожа, капрон, хлопчатобумажная ткань, прорезиненная с двух сторон бензокислотной резиной, нержавеющая сталь, фосфористая бронза, бериллиевая бронза и др. Дефектами мембран могут быть разрывы, трещины, потеря герметичности или упругости. При ремонте регуляторов поврежденные мембраны заменяют новыми.

Сильфоны

Материалом для изготовления сильфонов на рабочее давление до 3 МПа служит латунь, для сильфонов, рассчитанных на более высокое рабочее давление, применяют бериллиевую бронзу и стали. Дефектами сильфонов могут быть трещины на гофрированной поверхности, потеря герметичности, вызванная нарушением припайки сильфона к основанию, смятие гофр, искривление. При обнаружении этих дефектов сильфоны заменяют новыми. Упругость сильфонов проверяют специальными приборами. Технологический процесс замены сильфона состоит в разборке и удалении дефектного сильфона, в установке нового и испытании.

Читайте также: Конструкция современных судовых двигателей

Новый сильфон для промывания и удаления консервирующего покрытия опускают на 5 мин в бензин, вынимают, протирают и просушивают. Установленный и подогнанный по месту сильфон припаивают припоем марки ПОС-ЗО. При пайке применяют бескислотные флюсы (канифоль и др.). После пайки сильфон промывают водой, нагретой до температуры 90—100 °С. Гидравлическое испытание сильфона на плотность производят давлением p = 2 МПа.

Зарядка ампул

Перед наполнением ампул на специальном стенде их испытывают на прочность наружным давлением 4,5 МПа водой и на плотность в сборе с сильфонов. При зарядке ампул должен быть исключен ход сильфона. Проверенные ампулы охлаждают в термосистеме при избыточном давлении 0,01—0,02 МПа. Затем тщательно расчеканивают и запаивают конец отростка. Длина отростка у сильфона должна составлять 25—30 мм.

Испытание и наладка регуляторов давления и температуры

Регуляторы давления

Цель наладки регуляторов давления — доведение характеристик до спецификационных, оговоренных в технических условиях на поставку. Для снятия характеристик регуляторов требуются специальные приспособления. Для имитации давления менее 0,1 МПа применяют небольшие баллоны сжатого воздуха или специальные автономные прессы, свыше 0,1 МПа — прессы Рухгольца.

В процессе испытания и наладки регуляторов давления определяют скорость перекладки поршня сервомотора, величину протечки масла из одной плоскости в другую, проверяют четкость возвращения регулятора в положение, из которого он выведен, снимают статические и динамические характеристики согласно паспортным данным.

Регуляторы температуры

После ремонта, сборки, заполнения термосистем производят испытания и наладку регуляторов. Регуляторы после ремонта должны отвечать следующим техническим требованиям: переход от установившегося значения температуры к новому должен происходить апериодически либо с забросом и затухающими колебаниями.

- Во избежание недопустимого роста температуры величина заброса не должна превышать 5 °С;

- время переходного процесса должно быть минимальным и для систем регулирования в целом должно лежать в пределах 0,5—0,25 мин;

- неравномерность регулирования не должна превышать 10—15 °С.