Свойства материалов, будь то металлические или неметаллические, оказывают значительное влияние на их применение в различных областях, включая строительство, производство, медицину, судостроение и другие.

Физические свойства определяют, как материал будет взаимодействовать с физическими процессами. Это включает плотность, теплопроводность, электропроводность и другие характеристики. Например, металлические материалы часто обладают хорошей электропроводностью, что делает их подходящими для использования в электрических цепях. Неметаллические материалы могут иметь низкую теплопроводность и быть изоляторами.

Механические свойства определяют, как материал будет себя вести под нагрузкой. Прочность, пластичность и упругость – это ключевые аспекты. Металлические материалы, как правило, обладают высокой прочностью и пластичностью, что делает их полезными для конструкций и механизмов. Неметаллические материалы, например, полимеры, могут быть пластичными, но их прочность может быть ниже.

Химические свойства включают коррозионную стойкость, реакции на воздействие различных химических веществ и стойкость к окружающей среде. Эти свойства важны для выбора материалов, которые будут использоваться в агрессивных или коррозионно-активных условиях.

Знание свойств материалов в практической эксплуатации необходимо каждому механику. Это позволяет ему правильно выбрать и применять материалы с учетом их свойств.

Свойства и испытания материалов

Свойства металлов выявляются в результате испытаний.

Предел nрочности при растяжении. Это один из главных показателей, который характеризует способность металла противостоять нагрузкам на растяжение в процессе его эксплуатации. Такие показатели, как:

- напряжение;

- деформация;

- временное сопротивление растяжению;

- предел текучести;

- и сопротивление разрыву;

характеризуют свойства металла при его нагружении.

Вязкость. Характеризует способность материала необратимо поглощать энергию при их пластической деформации.

Хрупкость. Это свойство материала, при котором он подвергается излому без заметной пластической деформации. Прочные материалы могут одновременно быть и хрупкими.

Пластичность. Это показатель, который характеризует способность материала необратимо деформироваться под действием приложенной нагрузки.

Эластичность. Характеризует способность материала восстанавливать первоначальную форму или размер после деформаций под действием нагрузок.

Упругость. Это свойство материала восстанавливать свою форму и объем после прекращения действия внешних сил.

Твердость. Это показатель, характеризующий способность металла противостоять пластическим деформациям, которые возникают при вдавливании в него шарика или вершины алмазной пирамиды.

Материалы подвергаются различным испытаниям для определения их свойств. Наиболее часто в характеристиках измерений используются такие понятия, как напряжение, или деформация. Напряжение – это усилие, воздействующее на единицу площади материала. Деформация – это изменение формы материала под воздействием усилий. Если к материалу приложены усилия сжатия, то в нем возникают напряжения сжатия. Если же к материалу приложены усилия растяжения, то в нем возникают напряжение растяжения. Если усилие, которое приложено к материалу, стремится сдвинуть слои материала один относительно другого, то в материале возникают напряжения, которые называют касательными напряжениями.

Испытание на растяжение. При испытаниях на растяжение материал проверяют на прочность и вязкость. Образец специальной формы, имеющий стандартные размеры, зажимают в захватах испытательной машины и подвергают воздействию все увеличивающейся нагрузки, в результате чего происходит деформация образца. Зная первоначальную длину образца L1, для каждого значения нагрузки определяем новую длину L2. Удлинение образца определяется размером L2 – L1. Относительная деформация, или удлинение, определяется как отношение удлинения L2 – L1 под действием нагрузок к первоначальной длине образца L1 и характеризует линейное растяжение образца.

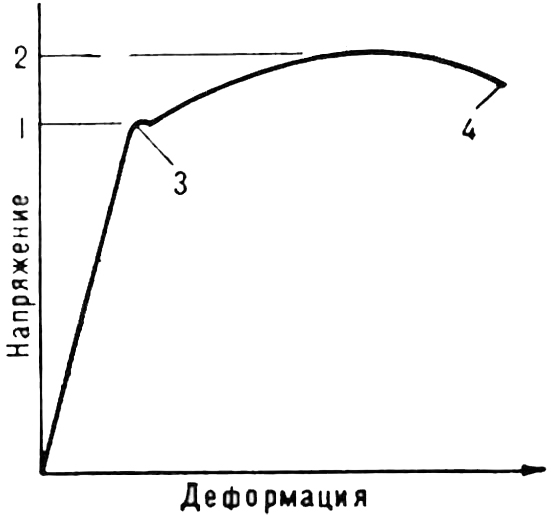

При дальнейшем воздействии нагрузки удлинение образца продолжается до тех пор, пока не будет достигнут предел текучести материала. Если нагрузка будет устранена, пока напряжение в металле не достигнет предела текучести, то металл приобретет свою первоначальную форму. Удлинение образца под действием различных нагрузок может изображаться графически, как это показано на рис. 1.

1 – напряжение текучести материала; 2 – максимальные напряжения растяжения; 3 – точка текучести или предел эластичности; 4 – разрушение

Если напряжения увеличиваются выше предела текучести, то в результате изменения поперечного сечения образца появится шейка разрыва. Значение максимально допустимого напряжения для материала называется пределом прочности на растяжение.

В диапазоне до достижения предела текучести удлинение образца прямо пропорционально напряжению и, следовательно, удлинение при изменении напряжения на единицу своего значения постоянно, т. е.:

Это отношение называется модулем упругости материала.

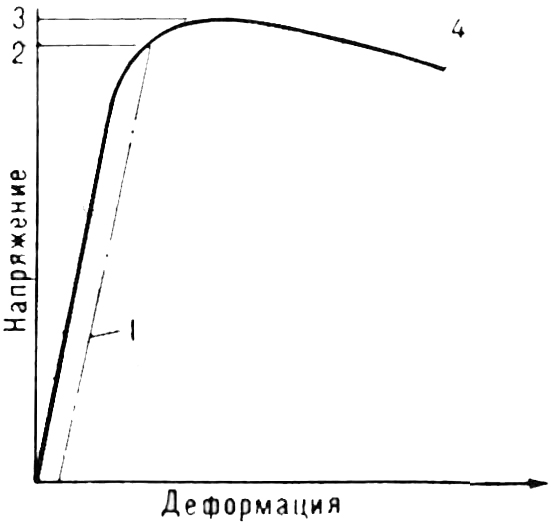

Напряжение, при котором проявляется явление текучести материала, определяется пределом текучести. В тех случаях, когда значение предела, текучести выражено неопределенно, вводится значение откорректированного предела, который можно определить, если провести линию, параллельную характеристике «напряжение – удлинение» со сдвигом на 0,1 % от значения максимального удлинения при разрыве и до пересечения этих линий. Точка пересечения этих линий определяет значение напряжений предела текучести (рис. 2).

1 – линия, соответствующая 0,1 % удлинения; 2 – найденная точка предела напряжений при растяжении; 3 – максимальные усилия растяжения; 4 – разрушение

Запас прочности характеризует работоспособность материала и определяется как отношение предела прочности материала при растяжении к его рабочему напряжению. Запас прочности всегда должен быть больше единицы:

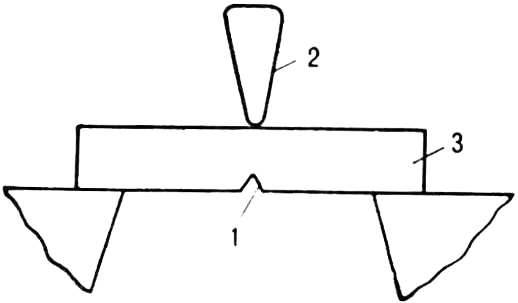

Испытание на ударные нагрузки. Это испытание проводится для определения способности материала противостоять разрушению при ударе. Для этого проводится проба Шарпи, т. е. ударные испытания на маятниковом копре. Испытывается образец в виде плитки прямоугольного сечения с V-образным вырезом в центре одной из сторон. Образец устанавливается в горизонтальной плоскости так, чтобы вырез находился с нижней части и был расположен в вертикальной плоскости (рис. 3).

1 – вырез; 2 – ударник; 3 – образец

Во время проведения испытаний удары наносятся в сечении, где имеется выемка с противоположной стороны, и так продолжается до разрушения материала. Удар наносится ударником или молотом, закрепленным на конце поворотного маятника.

Испытание на твердость. При испытаниях на твердость определяется способность материала противостоять пластическим деформациям при вдавливании твердого стального шарика или точечного алмаза в течение определенного времени в поверхность материала под действием определенной нагрузки. Число твердости при этом обычно определяется по шкале Бринелля или пирамиде Виккерса, в зависимости от размера отпечатка после вдавливания шарика или конуса.

Испытание на удлинение. Удлинение – это медленная пластическая деформация материала при растяжении под действием постоянной нагрузки. При испытаниях на удлинение применяется такой же образец, который использовался при испытаниях на растяжение. К образцу прикладывается постоянная нагрузка и температура образца поддерживается постоянной. При этом в течение длительного промежутка времени производятся точные измерения увеличения длины образца. Испытания проводят для различных нагрузок. В результате испытаний определяется скорость удлинения образца и предельные нагрузки.

Испытания на усталость. При испытаниях на усталость происходит разрушение образца вследствие изменения состояния материала под действием многократно повторяющихся нагрузок. Значения напряжений, возникающих под воздействием этих нагрузок, должны быть меньше, чем предел прочности материала при растяжении. Специально изготовленный образец закрепляется с одного конца и приводится во вращение электродвигателем. Свободный конец образца подвергается воздействию знакопеременных нагрузок с помощью шарика, находящегося в специальном приспособлении. При этом во вращающемся образце возникают переменные напряжения растяжения и сжатия. Установка работает до разрушения образца, при этом учитывается число знакопеременных циклов. Значения нагрузки и число знакопеременных циклов фиксируются и испытания многократно повторяются. В результате этого будут определены предельные усталостные напряжения, или предел усталости материала.

Испытания на изгиб. При испытаниях на изгиб происходит деформация материала, характеризующаяся искривлением его оси под действием внешней силы. Опытный образец подвергается испытанию на изгиб на угол до 180° до появления трещин на поверхности образца.

Испытания без разрушения образца. Для решения вопроса о применении материалов проводятся различные испытания без разрушении образца. При подобных испытаниях можно обнаружить дефекты материала, но не определяются его свойства.

Для выявления поверхностных трещин используются различные виды проникающих жидкостей, но с их помощью невозможно выявить микротрещины. Для обнаружения микротрещин может быть использовано ультрафиолетовое облучение, с помощью которого вызывается флуоресценция проникающей жидкости. Для обнаружения трещин может использоваться метод последовательного нанесения красок; сначала наносят красную проникающую краску с последующей очисткой поверхности, а затем выполняют покрытие белой краской, на которой проявляются следы проникающей красной краски, т. е. обнаруживаются дефекты на поверхности.

Рентгенографический метод с использованием рентгеновских лучей, при помощи которых в темноте производится фотографирование металла, наиболее часто применяется для обнаружения внутренних дефектов. Изображение покажет различные изменения в толще металла, такие, например, как:

- газовые раковины;

- твердые включения и т. д.

В ультразвуковой дефектоскопии используются ультразвуки высокой частоты в диапазоне безопасных для человека волн, которые отражаются от граничной поверхности внутри металла. Отраженные волны могут быть отображены на экране осциллографа. При этом определяется наличие дефектов и их расположение в толще металла.

Металлы и сплавы

Кратко рассмотрим сплавы, которые наиболее часто употребляются в технике. У большинства металлов имеются добавки, от которых зависят свойства металлов и их целевое применение. Свойства, качественный состав и использование некоторых наиболее часто применяемых металлов приведены в таблице.

| Свойства и состав металлов | ||||||||

|---|---|---|---|---|---|---|---|---|

| Материал | Состав, % | Напряжение, вызывающее деформацию 0,2 %, МПа | Предел прочности при растяжении, МПа | Относительное удлинение при разрыве, % | Модуль упругости, МПа | Число твердости по Бринеллю | Предел усталости, МПа | Применение материалов |

| Морская латунь | 70Cu; 29Zn; 1Sn | 170 | 408 | 35 | 103 | 100 | 127 | Трубные доски и трубки для конденсаторов |

| Алюминий | Почти чистый | 20 | 55 | 55 | 73 | 15 | 31 | Базовый металл для легких сплавов |

| Алюминиевая латунь | 76Cu; 22Zn; 2Al | 139 | 378 | 55 | 110 | 75 | 96 | Трубные доски и трубки для конденсаторов и теплообменников |

| Латунь | 70Cu; 30Zn | 115 | 324 | 67 | 115 | 65 | 106 | Подшипники промежуточных валов |

| Литейный чугун (серый) | 3,25C; 2,25Si; 0,65Mn; остальное Fe | 180 | 310 | 5 | 120 | 200 | 110 | Крышки цилиндров и втулки |

| Медь | ~100Cu (почти чистая) | 48 | 216 | 48 | 117 | 42 | 117 | Базовый металл для многочисленных сплавов |

| Медно-никелевый сплав | 70Cu; 30Ni | 170 | 417 | 42 | 153 | 90 | 147 | Выпускные газовые патрубки |

| Специальная сталь | 88Cu; 10Sn; 2Zn | 139 | 286 | 18 | 97 | 85 | 100 | Клапаны и подшипниковые вкладыши |

| Монель-металл | 68Ni; 29Cu; остальное Fe, Mn | 380 | 610 | 28 | 181 | 160 | 170 | Клапаны и крылатки насосов |

| Фосфористая бронза | 91,5Cu; 8Sn; 0,5P | 376 | 424 | 65 | 111 | 190 | 112 | Подшипники и пружины |

| Нержавеющая сталь | 18Cr; 8Ni; 0,12C; остальное Fe | 170 | 460 | 40 | 195 | 180 | 260 | Клапаны и материал для лопаток турбин |

| Сталь | 0,23C; 1Mn; 0,5Si; остальное Fe | 235 | 470 | 22 | 207 | 130 | 230 | Фундаменты, станины двигателей внутреннего сгорания и другие конструкционные изделия |

Сталь. Сталь это сплав углерода с железом. Для улучшения свойств стали и обеспечения однородности структуры в больших массах металла вводятся различные примеси. При добавлении к стали марганца в количестве до 1,8 % улучшаются механические свойства металла. При введении кремния в количестве от 0,5 до 3,5 % увеличивается прочность и твердость стали. При введении никеля от 3,0 до 4,0 % улучшается зерновая структура металла, увеличивается прочность и повышается сопротивление металла эрозии. При добавлении в сталь хрома улучшается зерновая структура и увеличивается прочность, а также возрастает сопротивляемость металла эрозии и коррозии. Для получения нержавеющей стали в нее вводят от 8,0 до 18 % никеля и хрома. При введении молибдена в небольших количествах увеличивается прочность и термоустойчивость стали. При введении в сталь в небольших количествах ванадия увеличивается общая твердость и усталостная прочность металла. При введении в сталь от 12 до 18 % вольфрама и до 5 % хрома сильно повышаются противоизносные свойства стали.

Металлы для заливки подшипников. Обычно это оловянистые сплавы с небольшим содержанием свинца, меди и сурьмы. На основе соединения свинца и сурьмы получают более прочные сплавы. Эти сплавы имеют небольшой коэффициент трения, поэтому используются для заливки подшипников.

Неметаллические материалы

Неметаллические материалы широко применяются в технике. Благодаря хорошим антикоррозионным свойствам неметаллические материалы применяются в основном как защитное покрытие металлов. В большинстве случаев в качестве неметаллических материалов используются органические соединения:

- синтетические;

- или натуральные.

Пластические массы, или пластики, это органические материалы, которые могут изменять свою форму после нагрева и последующей прессовки. Термопластические материалы и термостойкие облицовочные материалы – два основных вида пластиков; причем новейшие виды пластиков не совсем точно соответствуют своему названию. Термопластические материалы, из которых наиболее перспективны поливинилхлорид и нейлон, размягченные при нагревании, могут принимать любую заданную форму, которая сохраняется после охлаждения. Термостойкие облицовочные материалы обычно получают в тепловых печах, где исходное сырье при нагревании претерпевает химические изменения, а затем полученный материал затвердевает; к таким материалам следует отнести:

- бакелит;

- эпоксидные составы;

- и полиэстеры.

Важными положительными свойствами пластических материалов являются их хорошие Противообрастающие покрытия для борта и надстроекантикоррозионные свойства, хорошее электрическое и термическое сопротивление, но они плохо противостоят высоким температурам. Для улучшения или изменения свойств пластических материалов используются различные добавки и наполнители; например, для улучшения прочностных свойств используют фибергласс. Асбестовое полотно увеличит теплостойкость, а слюда иногда добавляется в пластик для увеличения электрического сопротивления материала.

Пенопласт получают выделением газовых составляющих из основного материала, при этом увеличивается объем материала и получается пористая структура. Такие пластики обладают хорошей прочностью и хорошими изоляционными свойствами. Большинство пенопластов имеет незначительную плотность и обладают какими-то специальными свойствами, например огнестойкостью.

Асбест. Это минерал, который выдерживает очень высокие температуры и хорошо противостоит воздействию:

- пара;

- бензина;

- парафина;

- масла;

- и топлива.

Благодаря этим свойствам асбест можно использовать в качестве прокладочных и набивочных материалов для различных соединительных и сальниковых устройств. Во многих случаях благодаря использованию асбеста удается избежать аварийных повреждений механизмов и устройств.

Хлопок. Это натуральный волокнистый материал, который нашел широкое применение для армирования резины. В чистом виде используется в качестве набивочных материалов некоторых типов.

Упрочненный стеклопластик. Его получают соединением в различных сочетаниях волокнистых материалов и жидкого стекла, а в качестве отвердителя используется резина. После затвердевания получают прочный и химически стойкий материал, который имеет широкое распространение при проведении ремонтных работ.

Бакаут. Это дерево твердых пород, материал которого используется для набора дейдвудных втулок. Бакаут хорошо работает при смазке забортной водой, но при этом происходит его некоторое набухание.

Нейлон. Это синтетический полимерный материал, устойчивый по отношению к агрессивным химическим средам и проявлению эрозии, обладает хорошей упругостью. Широко используется для вставок в отверстия плит, для гнезд клапанов, для покрытия трубопроводов забортной воды с внутренней стороны.

Фтористые полимеры. Это пористые химически инертные и теплоустойчивые полимеры. Фторопласт имеет небольшой коэффициент трения и часто используется в подшипниках, более широко применяется в подшипниках с сухим трением закрытого типа. Находит применение для изготовления манжет и направляющих колец. При пропитке полимера графитом обеспечивается хорошая работа подшипников в условиях сухого трения.

Поливинилхлорид. Это химически инертный пластик на виниловой основе, который используется при изготовлении труб, в трубопроводных работах и т. д. В пластичной форме используется как изоляционный материал для кабельных покрытий и при проведении ремонтных работ.

Смола. По своим свойствам это твердые, хрупкие вещества, нерастворимые в воде. Наиболее часто применяются при проведении ремонтных работ с использованием других полимеров. Термин «смола» часто неправильно используется для обозначения некоторых синтетических пластиков. Эпоксидные смолы обладают хорошей текучестью и способностью затвердевать при комнатной температуре. Смолы устойчивы по отношению к маслам и морской воде. Прочность, твердость и способность длительное время не подвергаться деструкции позволяют использовать данные материалы для ремонта машин, лебедок и т. д.

Резина. Каучук, из которого получают резину, это древесный сок, который при затвердевании образует эластичный материал, стойкий по отношению к воде, но разрушающийся под действием пара и масел. Сама резина широко используется в качестве прокладочного материала для трубопроводов пресной и забортной воды, а некоторые марки резины используются в подшипниках, имеющих водяную смазку. Если резину подвергнуть вулканизации, при которой содержание серы в резине увеличивается, то при этом получается твердый эбонит, который широко применяется для изготовления Технология судоремонта, причины и виды поврежденийуплотнительных поршневых колец питательных водяных насосов. Синтетические щетки, например, из неопрена или из нейтральной резины применяются в тех случаях, когда на них могут воздействовать масла, слабые химические вещества или повышенные температуры.

Соединение металлических деталей и их защита от коррозии

Любое механическое оборудование состоит из нескольких соединенных между собой деталей. Соединение двух деталей может про изводиться при помощи заклепок, болтов или сваркой.

Каждый способ соединения деталей имеет свои преимущества и недостатки и применяется с учетом условий последующей эксплуатации детали и ее конструктивного исполнения.

При пайке различных металлов применяются различные припои. Металлические припои имеют точку плавления ниже, чем у соединяемых металлов. Пастообразные припои концентрируют тепло в месте пайки, т. е. в месте, где находится расплавленный металл. После охлаждения металлы оказываются спаянными.

Для соединения металлов сваркой их подгоняют и прижимают один к другому с большим усилием. Кроме того, для достижения высоких температур, при которых возможна сварка, необходимо нагреть металл газовым факелом или электрической дугой. Сваркой обычно соединяют одинаковые металлы.

Читайте также: Монтаж, обкатка и испытания механизмов после ремонта

Газовой сваркой называют процесс получения неразъемных соединений, при котором для нагрева кромок соединяемых деталей используют теплоту факельного сгорания ацетилена и кислорода. Дуговой сваркой называют процесс, когда для расплавления кромок используется электрическая дуга. Наиболее часто при дуговой сварке электрическая дуга возникает между сварочным электродом и деталью. Под воздействием электрической дуги происходит местный нагрев кромок свариваемых деталей, их оплавление и сварка при охлаждении. Дуговой разряд возможен только при определенных соотношениях между напряжением и силой тока. С помощью сварочного трансформатора регулируется сила тока в зависимости от толщины свариваемого металла. Для сварки применяют электрод из родственного металла, покрытый слоем флюса для защиты зоны сварки от воздействия воздуха.

Коррозия. Коррозия – это разрушение металла в результате химической или электрохимической реакции, которая возникает при определенных условиях. Благодаря знанию физической сущности протекающих при коррозии процессов можно замедлить или предотвратить разрушение металла.

Во время коррозии чугун и сталь окисляются и приобретают свое химически устойчивое окисленное состояние. Это окисление или ржавление может возникнуть везде, где имеется кислород и влага. Причем дальнейшее окисление у многих металлов продолжается уже под образовавшейся окисной пленкой. Некоторые металлы имеют пассивную окисную пленку, но если она нарушена, то коррозия продолжается дальше. К таким металлам относятся алюминий и хром. Для предотвращения коррозии на поверхность металлов наносят слой защитного покрытия, в качестве которого применяется другой металл, например олово или цинк, или используются краски, или наносится слой пластика.

Особенности коррозии в морской и пресной водеПроцесс электрохимической коррозии протекает обычно между двумя разнородными металлами, которые находятся в электролите (токопроводящей жидкости). Электрический ток между двумя металлами будет протекать до тех пор, пока имеется разность потенциалов. Проходя через электролит, ток переносит металл с анода (положительного электрода) к катоду (отрицательному электроду). При этом образуется коррозионная или гальваническая раковина, из-за чего возникает необходимость принятия мер защиты против электрохимической коррозии. Коррозионные раковины могут возникать между соприкасающимися частями некоторых металлов. В результате появляются точечные раковины, или выкрашивания, т. е. возникает эффект, который называют питтинг-коррозия. При длительном воздействии в результате точечной коррозии образовываются раковины, из-за которых могут возникнуть аварийные повреждения деталей. Это является результатом проникающей коррозии. Для предупреждения электрохимической коррозии применяют систему протекторной защиты. Влияние питтинг-коррозии и проникающей коррозии может быть уменьшено путем подбора соответствующих металлов, например можно использовать медные сплавы или наносить защитные покрытия.

Эрозия – это точечное выкрашивание металла в результате абразивного или гидравлического износа. Так, например, из-за воздействия морской воды могут происходить эрозионные разрушения материалов. При этом с увеличением скорости течения воды уменьшается опасность возникновения и развития питтинг-коррозии, но увеличивается общая возможность разрушения поверхности даже для сплавов на основе меди. Там, где на поверхности имеются неровности и шероховатости, образуются турбулентные завихрения и из-за воздействия воды возникают эрозионные разрушения поверхности металла. Это явление часто проявляется при прохождении воды через трубные доски теплообменных аппаратов. При тщательном выборе материалов можно уменьшить влияние эрозии.

Катодная защита. Благодаря катодной защите можно резко уменьшить или полностью устранить разрушение металла. Это достигается установкой протекторов или применением обратных по току электрических систем. В протекторной защите в качестве активных разрушающихся анодов используются такие металлы, как:

- алюминий;

- цинк;

которые, будучи установленными на основном металле и являясь более активными, будут разрушаться в первую очередь. Системы токовой компенсации получают питание от корабельной силовой сети и включают в конструкцию схемы постоянный анод, выполненный из сплавов, обладающих большим коррозионным сопротивлением, например из платинированного титана.

Цинковые или алюминиевые протекторы, выполненные в виде блоков или плит, плотно крепятся к стали или к чугуну. В процессе эксплуатации необходимо следить за состоянием протекторной защиты, обеспечивая плотное соединение протектора с основным металлом, который не должен закрашиваться или перекрываться другими частями. Метод токовой компенсации практически невозможно использовать для защиты главных и вспомогательных машин, т. е. там, где изменяется подача забортной воды, так как в этом случае возникает проблема постоянного регулирования тока и напряжения в защитной цепи. Однако этот метод часто используется для защиты от коррозии наружного корпуса.