Если в процессе ремонта механизмы снимались с фундаментов, то по его окончании производится их обратная установка с одновременным обеспечением центровки с валами приводных механизмов или с линией валопровода. Такую операцию приходится выполнять также при перестановках механизмов по причине износа их опор или возникновения недопустимых расцентровок. При установке на фундаменты центровки не требуют такие агрегаты, как паровые котлы, палубные механизмы, насосы и т. п.

- Монтаж механизмов на фундаменты

- Обкатка механизмов после ТО и ремонта

- Испытания механизмов после ремонта

- Приложение

- П. 1. Составы для обезжиривания, удаления нагара, накипи

- П. 2. Консервация и расконсервация деталей

- П. З. Детали, подлежащие при ремонте контролю на отсутствие трещин

- П. 4. Приборы и средства дефектации

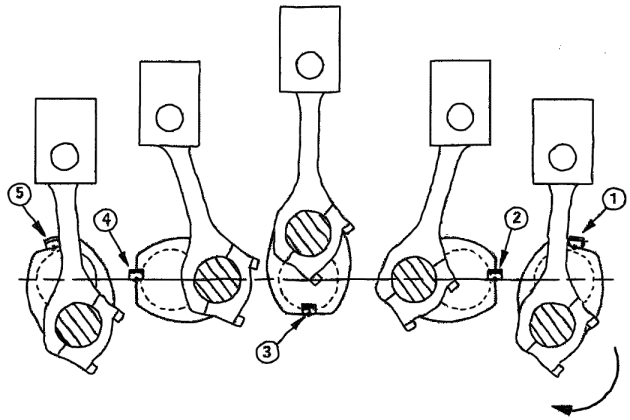

- П. 5. Последовательность снятия показаний при измерениях раскепов

- П. 6. Требования по обеспечению запасными частями паровых котлов и насосов

- П. 7. Рекомендуемые пасты для притирки

- П. 8. Марки электродов для сварки в судовых условиях

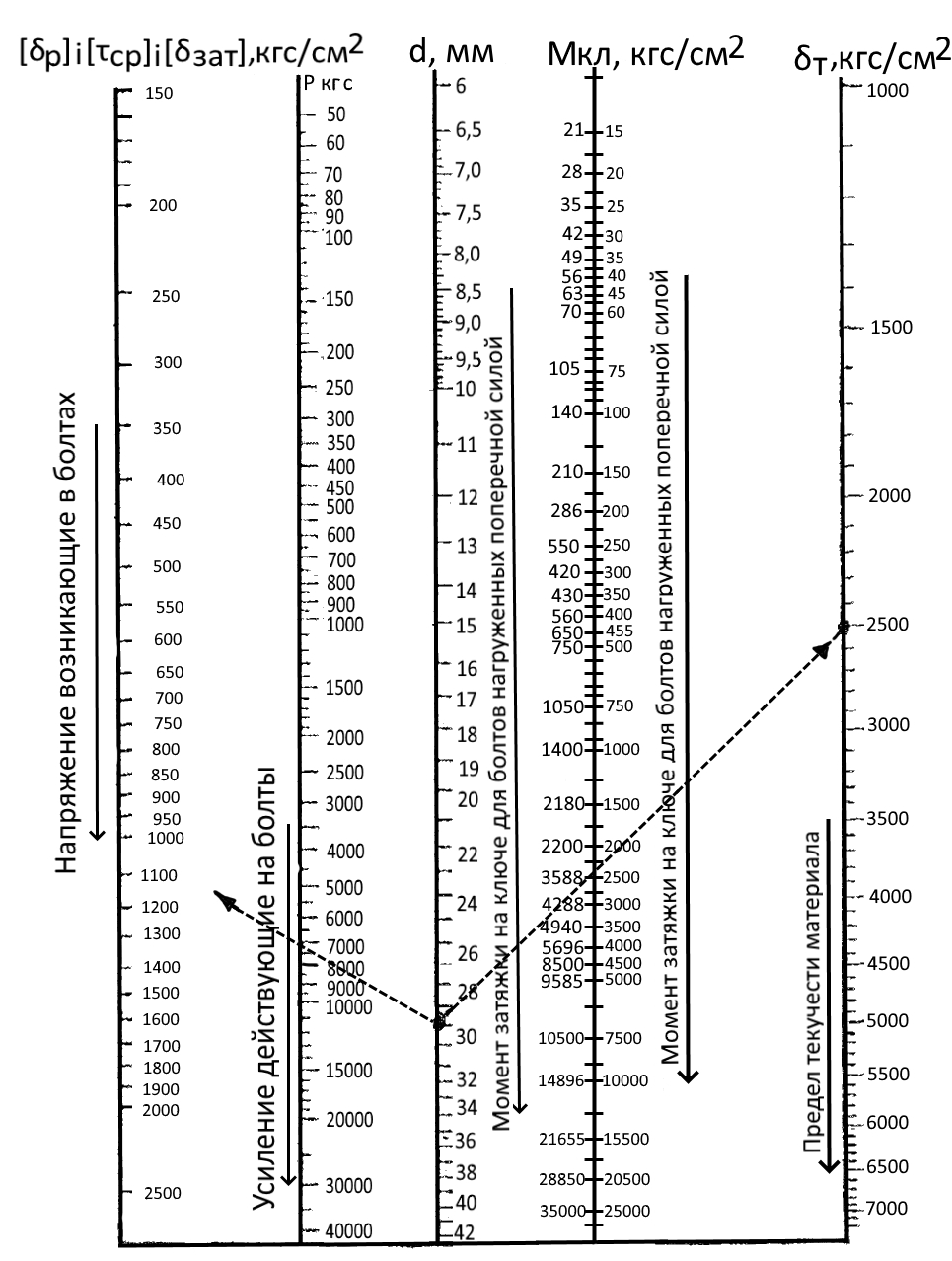

- П. 9. Номограмма выбора момента затяга гайки

- П. 10. Величины ат болтов, имеющих маркировку

- П. 11. Применение холода при сборке

- П. 12. Выбор марки стали-заменителя

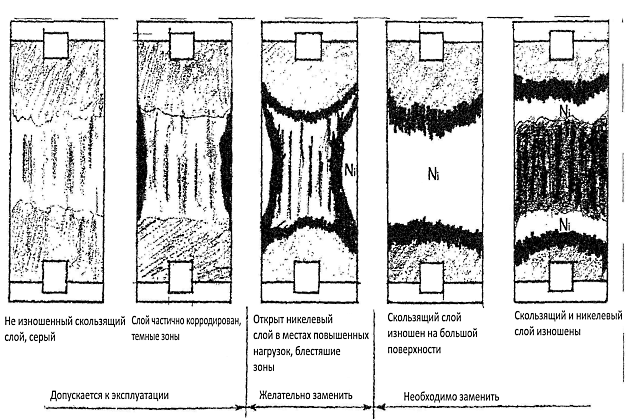

- П. 13. Критерии оценки степени износа тонкостенных вкладышей

- П. 14. Измерение и обработка результатов на парных стрелах

- П. 15. Рекомендуемые марки набивок и прокладочных материалов

- П. 16. Перечень характерных дефектов трубной системы котлов и методов

Монтаж механизмов на фундаменты

До начала монтажа и центровки должны быть закончены все сварочные работыТехнические средства ремонта и безопасные методы труда, электродуговая ручная сварка по фундаменту и корпусу в районе механизма, а для главного и вспомогательного двигателей и в районе машинного отделения.

Поскольку сам фундамент изготавливают и крепят к корпусу с помощью сварки, практически невозможно обеспечить требуемую плоскость его опорных площадок и установка механизмов непосредственно с опорой на них привела бы к неизбежным деформациям. Кроме того, при проведении центровки механизмы приходится смещать, поднимать и опускать, создавать необходимые уклоны, что требует наличия пространства для этих манипуляций. Поэтому общепринятая схема установки предусматривает размещение между фундаментом и механизмом промежуточных элементов — прокладок, толщины которых можно определить по замерам на месте, после выполнения операций по центровке.

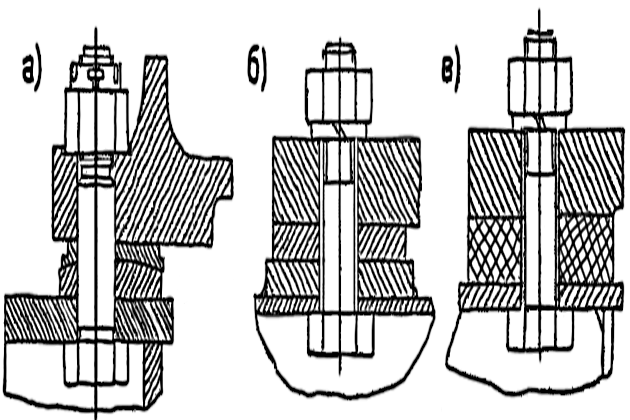

Наиболее часто встречающиеся виды прокладок, предусмотренные проектом, показаны на рис. 1.

а — сферические; б — клиновые; в – полимерные

Механизмы с высокими вибрационными характеристикам (дизель- генераторы) устанавливают и центруются на общем коробчатом основании — подрамнике с креплением к корпусу судна посредством резиновых виброгасителей – амортизаторов. Применяемые типы амортизаторов показаны на рис. 2.

а — монтажный; б — наклонный; в — пластинчатый

Используемые в амортизаторах резиновые элементы создают шумо- и виброизоляцию за счет поглощения механической энергии колебательного характера в процессы трения внутри самой резины. Для длительного сохранения свойств резины амортизаторы следует оберегать от попадания нефтепродуктов и высоких нагревов. Используют 2 схемы установки на амортизаторы. Первая предусматривает жесткое крепление дизеля и генератора со стальными прокладками на общем основании — подрамнике, который крепится к корпусу через амортизаторы. Применение амортизаторов манжетного типа требует еще использования боковых и осевых ограничителей колебаний.

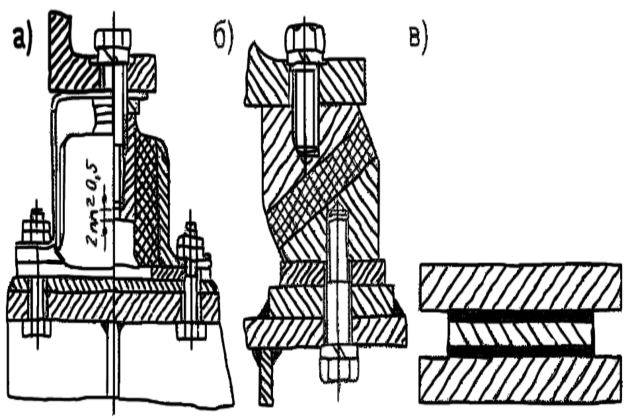

Вторая схема предусматривает установку двигателя на пластинчатых амортизаторах, значительно уменьшающих амплитуды колебаний, непосредственно на фундамент, а передача от него усилий посредством эластичной муфты происходит на редуктор, жестко закрепленный на своем фундаменте и соединенный с валопроводом (рис. 3).

При такой схеме компоновки приходится учитывать особенности деформации резины под нагрузкой, имеющей быструю и замедленную по времени составляющую. В связи с этим просадка двигателяРазборка судовых технических средств может продолжаться 2-3 недели и поэтому окончательную проверку центровки двигателя и редуктора производят перед самым началом швартовных испытаний.

Указанные свойства резины проявляются и при операциях, связанных с демонтажем генератора с подрамника для производства его ремонта в цехе. После обратной установки генератора на те же прокладки измерение раскепов на последнем кривошипе КВ показывает их расхождение с данными, полученными перед демонтажем, что является вполне закономерным. Практика показывает, что после 2-3 суток работы двигателя от действия вибрации происходит дополнительная деформация амортизаторов и раскепы возвращаются к исходным значениям.

При опускании двигателя на фундамент его сперва устанавливают на деревянные подушки, а затем с них переводят на отжимные болты, позволяющие осуществлять регулировку плоскостности фундаментной рамы и придавать требуемое положение по условиям центровки. Плоскостность проверяется по реперным координатам, если они измерялись при изготовлении, или по Подготовка дизелей к ремонтураскепам КВ, при условии контакта всех рамовых шеек с их вкладышами. Нагружением и ослаблением отжимных болтов производят подъем и опускание соответствующих зон рамы до получения нужного результата.

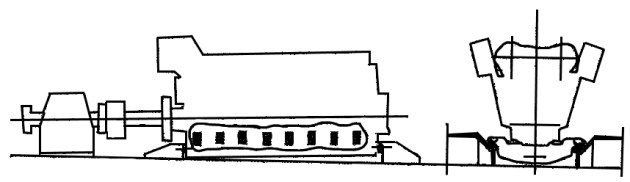

Отжимные болты на двигателях большой массы не предусмотрены. В этих случаях подъем и опускание двигателей производят с помощью прессподушек, легко размещаемых в узких пространствах (рис. 4).

Для перемещения двигателя в поперечном или продольном направлении используют гидравлические или винтовые домкраты с упором на приваренные стальные стойки (рис. 5).

Измерение несоосности валов зависит от применяемого способа и производится при помощи: парных стрел, механических индикаторов часового типа, датчиков взаимных перемещений, оптических приборов и др. Перед центровкой валы проворачивают на 2-3 оборота. В процессе измерений валы должны поворачиваться в одном направлении, причем влияние осевых перемещений должно быть исключено. Измерения производят 2 раза при совпадении их результатов.

Допустимые величины расцентровок зависят от типа соединения центруемых механизмов (жесткое, эластичное, различные муфты) и указаны в документации завода-изготовителя либо в технических условиях на ремонт.

Центровка главного двигателяСборка главных судовых двигателей внутреннего сгорания производится, как правило, на плаву судна.

При центровке главного двигателя с валопроводом дополнительно проверяется:

- изменение раскепов кормового кривошипа КВ до и после соединения валов;

- прилегание кормовой рамовой шейки КВ к нижнему вкладышу рамового подшипника (наличие «краевого эффекта» указывает на сильную расцентровку (рис. 6).

При центровке дизеля с генератором дополнительно проверяются радиальные зазоры между якорем и полюсами (межполюсное расстояние) через каждые 90° поворота КВ.

По окончании центровки приступают к креплению механизма на фундаменте. Заготовку стальных прокладок производят по замерам зазоров между лапами механизма и полками фундамента. По результатам измерений клиновые прокладки изготавливают с некоторым припуском для подгонки по месту шабрением и проверкой прилегания «на краску». По окончании пригонки прокладки фиксируют на фундаменте Технология изготовления узлов, секций и блоков секций корпусаэлектроприхватками. Изготовление и пригонка фундаментных клиньев представляют собой трудоемкую работу, так как каждый клин должен своими плоскостями плотно прилегать с одной стороны к основанию фундаментной рамы, а с другой — к плоскости фундамента.

Трудоемкость работ значительно снижается если установку механизма производят «на полимер». Для этих целей используют специальные составы, отличающиеся малой усадкой при остывании в процессе отверждения, чему способствует введение в них волокнистых наполнителей. Наиболее широкое применение получили отечественные полимерные композиции ФВМ и зарубежные «Chock fast orange».

При установке на полимер замеров и подгонок не требуется, а лишь создается уплотнение по периметру, чтобы масса не растекалась при заливке.

Как показала практика эксплуатации двигателей, полимерные прокладки значительно снижают вибрационные характеристики энергетического комплекса. В связи с этим, в судоремонте довольно часто при необходимости перестановки двигателей на фундаменте металлические прокладки заменяют полимерными.

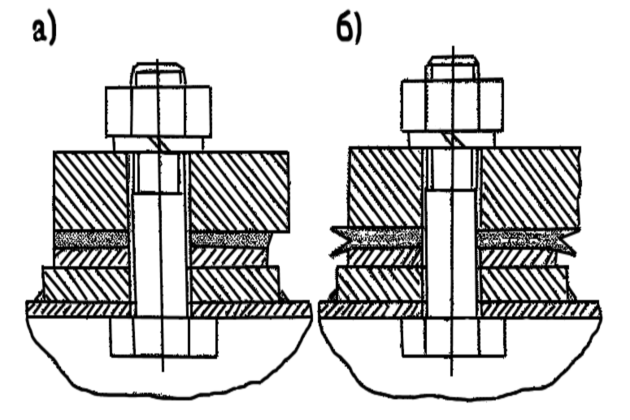

Если перестановка двигателя не требуется, а имеет место только износ части металлических прокладок, то Регистр разрешает компенсировать их износ либо заполнением образовавшихся зазоров полимерными составами типа супер-металл (рис. 7, а), либо установкой тонких пластин из латуни или нержавеющей стали в количестве не более 3-х штук (рис. 7, б). Компенсация износов полимерами осуществляется их нанесением на изношенную поверхность демонтированного клина с обратной его установкой на место. Приклеивание полимера к лапе механизма предотвращается нанесением восковой эмульсии.

а —полимерными составами; б — тонкими пластинами

Чтобы произвести компенсацию износа металлическими тонкими пластинами, толщина которых определяется по замерам с места установки, фундаментную раму в этом месте необходимо отжимными болтами приподнять на 0,10-0,15 мм и после установки пластин снова опустить. До нагружения отжимных болтов следует отдать гайки на смежных фундаментных болтах.

Оба указанных варианта позволяют исключить деформации фундаментных рам при обжатии креплений, являются высокоэффективными при минимальных затратах труда и средств.

Завершающей операцией является сверление прокладок и полок фундамента через отверстия в лапах для установки фундаментных болтов. Для сохранения базы центровки от случайных смещений часть отверстий в кормовой части обрабатывают развертками и в них без зазоров устанавливают призонные болты. (Перед монтажом такие болты приходится охладить). Чтобы обеспечить возможность удлинения двигателя при нагреве на противоположном его конце призонные болты не ставят, а ограничения боковых смещений создаются клиновыми упорами. Остальные фундаментные болты устанавливают в отверстиях с зазорами. После обжатия всех фундаментных болтов плотность прилегания прокладок проверяется обстукиванием и щупом 0,05 мм, который не должен проходить между прокладками и поверхностями фундамента и лапами механизма.

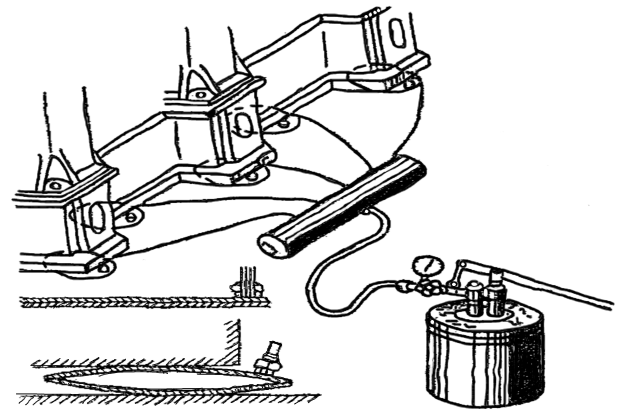

Монтаж завершается подсоединением к двигателю и механизму магистральных трубопроводов воды, воздуха, топлива и масла. Учитывая жесткость труб большого диаметра в них предусмотрены изгибы и компенсаторы обеспечивающие свободу температурных деформаций и ограничивающие их влияние на вибрационные характеристики двигателей. Качество сборки систем проверяют проведением гидравлических испытаний.

Предлагается к прочтению: Анализ конструкций судовых ДВС

Все операции по монтажу производят, строго соблюдая указания инструкций, технических условий, контролируются ОТК и Регистром.

Обкатка механизмов после ТО и ремонта

По окончании ремонта, сборки и монтажа, осуществления необходимых регулировок производят несколько пробных пусков на воздухе, а затем на топливе, после чего приступают к обкатке двигателя или механизма на стенде или на судне. Обкатку отдельных узлов двигателей после замены сборочных единиц (подшипников, поршневых колец, цилиндровых втулок), осуществляемых при ТО, осуществляют непосредственно в рейсе.

Необходимость проведения обкатки обусловлена следующими обстоятельствами.

Работа нового или отремонтированного узла трения начинается с процесса адаптации их контактных поверхностей – приработки. На этом этапе под действием силовых, химических и молекулярных взаимодействии сглаживаются макронеровности, формируется площадь контакта («зеркало» втулки, рабочая зона подшипника), изменяется микрорельеф и даже свойства поверхностей трения. Начало приработки характеризуется высокими значениями коэффициента трения, большой скоростью износа и, как следствие, повышенным температурным фоном. По мере приработки эти показатели понижаются, условия трения оптимизируются и приобретают стабильный характер.

От качества приработки зависят условия трения после ее завершения, а соответственно и ресурс узла до предельного состояния (сравните Т1 и Т2°). Главным условием его обеспечения является соблюдение температурного режима на поверхностях трения. Уровень температуры ни в коем случае не должен достигать критических значений, при которых ухудшается эффективность смазки, активизируются процессы молекулярного взаимодействия с образованием зон схватывания (холодной сварки), сопровождающиеся вырывами металла, появлением грубых борозд. В этих условиях возможны структурные изменения (закалка стали, отбел чугуна), задиры, оплавления поверхностей и даже заклинка узла.

Общепринятыми мерами по снижению температурного фона во время приработки являются.

- Детали узла трения должны иметь оптимальную исходную гладкость поверхностей (чем выше твердость, тем более гладкая поверхность).

- В масла вводят специальные комплексные присадки, снижающие коэффициент трения.

- Температуру масла и охлаждающей жидкости поддерживают на нижнем, а давление и расход на верхнем допустимых пределах.

- Приработку производят с постепенным повышением нагрузки на узел, переходя на более высокий уровень только после ее завершения на данном этапе.

Ввиду того, что форсирование приработки может вызвать повреждение деталейМетоды выявления дефектов силовых установок, устройств, систем и корпуса судна и даже их выбраковку, а растянутость ее по времени отдаляет срок перехода к нормальной эксплуатации, солидные фирмы-изготовители на своих стендах отрабатывают оптимальные «программы обкатки» наиболее проблемных узлов. Это касается в первую очередь подшипников скольжения, деталей ЦПГ, элементов зацепления в передачах. Такие программы используют не только сами фирмы, но и передают их судовладельцам и ремонтным предприятиям в виде таблиц или графиков с рекомендациями по обеспечению наиболее оптимальных условий.

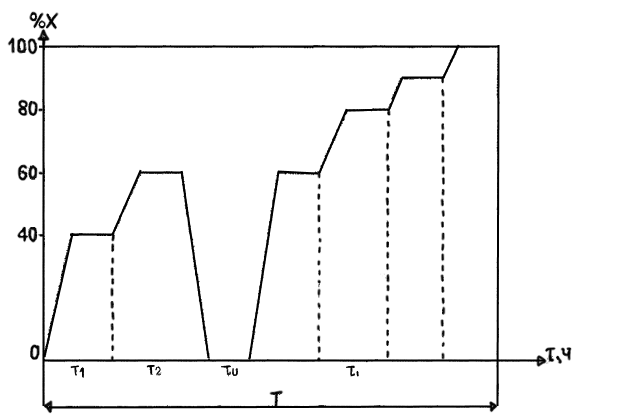

Образец такого графика показан на рис. 9. Уровни нагрузок на нем заданы в % от номинальных значений выбранного параметра Хном. Для деталей ЦПГ в качестве такого параметра берут Рi, а для подшипников и редукторов — частота врашения КВ. Здесь же приводятся и временные интервалы каждого этапа нагружения τi. Могут быть также предусмотрены перерывы в обкатке для проведения вскрытий и освидетельствований τ0. Суммарное время Т на проведение полной обкатки зависит от вида узла и характера ремонта. Так, для подшипников оно находится на уровне 9-12 ч., для деталей ЦПГ в зависимости от того какие детали заменены от 50 до 120 ч., для редукторов от 15 до 200 ч. и более.

В рекомендациях по обкатке указывается, что нельзя переходить на более высокий режим, если приработка на данном этапе еще не закончилась. Для контроля за ходом приработки рекомендуется использовать следующие меры.

У подшипников ход приработки контролируется по температуре корпусов, стенок картера, баббитового слоя (если есть датчики). Дополнительно может проверяться выход масла из подшипников, изменение в них зазоров, состояние рабочей зоны (после разборки), характер отложений на фильтрах.

Детали ЦПГ контролируют по количеству железа в масле индукционными или магнитными приборами, осмотрами втулок и поршневых колец через продувочные окна. Параметрами контроля являются также температура охлаждающей воды, дымность и температура газов, признаки их прорыва. Корректируют ход приработки снижением режимов, повышением дозировки масла.

У редукторов контроль ведут по состоянию и температуре масла, осмотрами элементов зацепления через съемные лючки. В случае необходимости в масло добавляют антизадирные присадки, содержащие серу, типа JT3-23K (по окончании приработки масло с такой присадкой удаляется, а вся система и полости промываются).

В качестве дополнительных мер повышения качества приработки могут также использоваться:

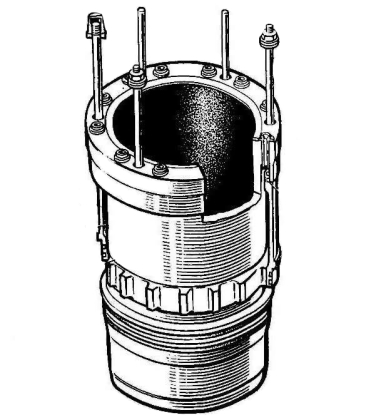

Специальный рельеф поверхностей, образующий каналы залегания масла. Такой рельеф при ТО создается хонингованием цилиндровых втулок (deglanzing). Фирма Зульцер при изготовлении цилиндровых втулок делает нарезку специальных канавок («тельняшки»), рис. 10.

Введение твердых смазок, препятствующих схватыванию. Баббитовые подшипники покрывают свинцовистыми слоями, на юбке поршня ставят пояски из свинцовистой бронзы, используют препараты дисульфида молибдена M0S2- Последние выделяют серу и создают режим коррозионно-механического износа с выглаживанием поверхностей и снижением коэффициента трения только в том месте где повысилась температура. Поэтому масла с этими присадками не следует заменять после приработки, напротив их использование значительно повышает ресурс пары трения. Особую роль играет нанесение меди на поршневые кольца, устанавливаемые в верхние канавки. Пластичная медь легко истирается на неровностях втулки и способствует принятию кольцом ее формы и обеспечению плотного контакта по всему периметру.

Особый профиль поршневых колец и вкладышей подшипников, способствующих лучшей организации смазки.

Для трудно прирабатываемых узлов рекомендуется:

- При обкатке применять смазочное масло, содержащее 0,9-1,1 % серы. Использование такого масла улучшает приработку трущихся поверхностей и примерно вдвое сокращает продолжительность обкатки.

- После работы на каждом режиме дизель кратковременно останавливают, чтобы проверить, не нагреваются ли подшипники, а также состояние других трущихся частей.

- По окончании обкатки дизель частично разбирают; осматривают трущиеся поверхности у втулок цилиндров, шейки коленчатого вала; извлекают из гнезд вкладыши подшипников и осматривают их, затем собирают вновь. В подшипниках коленчатого вала устанавливают эксплуатационные зазоры. Производят смену масла в масляной системе (особенно если добавлена сера).

Повторная сборка любого узла без замены или ремонта комплектующих деталей всегда вызывает необходимость приработки в укороченном режиме. Поскольку приработкаРежимы обкатки судовых ДВС сопряжена с повышенным износом, производить разборку узлов без необходимости не рекомендуется.

Испытания механизмов после ремонта

Испытания механизмов после ремонта проводятся по программе, согласованной с судовладельцем и одобренной Регистром. В программе должны быть указаны порядок и методика испытаний, режимы работы механизма и их продолжительность, вынужденные остановки на режимах (при необходимости, контролируемые параметры, проведение специальных измерений и др.

Каждый механизм после ремонта рекомендуется испытать в следующей последовательности:

- обкатка и регулировка с наладкой системы управления;

- приемо-сдаточные испытания (швартовные, ходовые);

- ревизия (в объеме, установленном инспектором).

Целью испытаний является проверка правильности и качества сборки, приработка трущихся поверхностей, регулировка рабочих параметров для получения их соответствия техническим требованиям.

В процессе испытаний определяются технико-эксплуатационные и теплотехнические параметры и характеристики механизма.

Рекомендуемая продолжительность различных видов испытаний механизмов приведена в табл.

| Продолжительность видов испытаний | |||

|---|---|---|---|

| № п/п | Наименование механизма | Рекомендуемая продолжительность испытаний, ч | |

| Швартовные испытания | Ходовые испытания | ||

| 1. | Главные двигатели: малооборотные, среднеоборотные, высокооборотные | 4 – 8 4 – 8 | 3 – 20 3 – 18 |

| 2. | Вспомогательные двигатели | 3 – 8 | – |

| 3. | Насосы | 1 – 2 | – |

| 4. | Воздушные компрессоры | 2 – 4 | – |

| 5. | Сепараторы | 1 – 2 | – |

| 6. | Рулевые приводы | 1 | 1 |

| 7. | Передачи и муфты | 3 – 6 | 5 – 10 |

| 8. | Вентиляторы | 1 – 2 | – |

| Примечание: Продолжительность и режимы испытаний определяются объемом ремонта, а для главных двигателей также их мощностью. | |||

Для проведения окончательной приемки все отремонтированные изделия разбивают на две группы. К первой группе относятся изделия, для полной и всесторонней проверки которых не требуются ходовые режимы, поэтому они принимаются на швартовных испытаниях окончательно. Ко второй группе относятся те изделия, которые могут быть полностью нагружены и всесторонне испытаны только на ходовых режимах (главные двигатели, ГТЗА, главные котлы, рулевой и якорное устройство). Эта группа на швартовных испытаниях принимается лишь предварительно.

При всех испытаниях дизеля, независимо от категории ремонта, обязательно проверяют пусковые характеристики – систему регулирования частоты вращения, систему реверсирования, работу на режимах, а также системы автоматического регулирования температур масла и охлаждающей воды, автоматического управления и аварийно-предупредительной сигнализации, если последние есть на дизеле.

Испытание пусковых характеристик заключается в проверке промежутка времени от начала выполнения операции пуска до момента, когда дизель начнет работать на топливе. Продолжительность пуска указывают в паспорте дизеля. По действующим ГОСТам она должна быть не более 8 с. При этом дизель должен безотказно запускаться на сжатом воздухе при температуре окружающей среды не ниже минус 8 °С.

При проверке пуски дизеля производят начиная с холодного его состояния. Реверсивные дизели пускают на передний и задний ход. Воздушная система должна обеспечивать без пополнения баллонов сжатым воздухом не менее 12 последовательных пусков реверсивного и не менее 6 пусков нереверсивного дизеля.

Испытание реверсивных качеств дизеля состоит в проверке продолжительности реверса в секундах, которую указывают в его паспорте. По действующим ГОСТам она должна быть не более 15 с. Испытания реверсов производят при прогретом дизеле. Последний должен реверсироваться на любом режиме хода судна, включая полный. Продолжительность реверса при Ходовые испытания судна и прием механизмов, систем и судовых устройств после ремонтаходовых испытаниях проверяют, когда судно не движется или идет самым малым ходом. Испытание реверсов на стенде с гидравлическим тормозом проводят при заполнении последнего водой для обеспечения нагрузки дизеля в пределах 35 % номинальной.

Проверка системы регулирования частоты вращения заключается в сопоставлении с паспортными данными дизеля следующих параметров: установившейся частоты вращения дизеля при нагрузках в 110, 100, 75, 50 % номинальной и на холостом ходу; степени нечувствительности системы (регулятора, приводов) к изменению нагрузки; степени нестабильности частоты вращения при неизменной нагрузке на дизель и др., предусмотренные программой испытаний.

При испытаниях должна быть произведена проверка работы ДУ, ДАУ, проверено срабатывание аварийно-предупредительной сигнализации, блокировок, автоматического включения резервных средств при имитации изменения параметров рабочих сред за установочные пределы.

Швартовные испытания. Порядок проведения испытаний и режимы работы изделий определяются разработанными проектантами программами испытаний и перечнями проверок (регулировок), указанными в технических условиях на их ремонт или в инструкции по обслуживанию. Качество выполненных работ проверяется приемной комиссией. Основная цель швартовных испытаний заключается в проверке технической готовности судна к выходу в море, поэтому на швартовных испытаниях проверяют работу всех механизмов, систем и устройств при стоянке судна у стенки завода.

Перед проведением швартовных испытаний заказчику и обслуживающему персоналу судна предъявляются следующие документы:

- акт приемки ОТК монтажа механизма на судне;

- паспорта на штатные контрольно-измерительные приборы и

- комплектующие изделия;

- извещение ОТК о готовности механизма к испытаниям;

- формуляр механизма.

К испытаниям допускается полностью собранный и укомплектованный механизм, оформленный соответствующими документами(записями) о готовности к испытаниям.

Штатные средства измерений и специальная измерительная аппаратура, применяемые при испытаниях, должны быть исправными и иметь действующие (непросроченные) клейма или паспорта поверителя.

В процессе испытаний на всех режимах контролируются рабочие параметры, ведется наблюдение за механизмом, а также механизмами и устройствами, его обслуживающими. Замеры параметров проводятся не реже одного раза на долевых режимах и ежечасно на режиме номинальной мощности.

Параметры работы механизма определяются при испытаниях по штатным контрольно-измерительным приборам.

В последние годы для сокращения длительности ходовых испытаний предприняты успешные меры для выполнения большей части ходовых режимов на швартовных испытаниях. Это тем более важно, что при отсутствии на судоремонтных предприятиях стендов для испытаний ГТЗА и главных двигателей обкатка и отладка их, а также приработка замененных деталей производится в период швартовных и ходовых испытаний, что в свою очередь вызывает необходимость ограничения испытаний на режимах полного хода и с перегрузкой.

Выполнение части ходовых режимов на швартовных испытаниях предусматривает неизбежное уменьшение осевых усилий, создаваемых гребным винтов на швартовных испытаниях для получения вращающего момента на линии вала, соответствующего отрабатываемому ходовому режиму. Для уменьшения осевых усилий наиболее эффективным является разгрузочное устройство в виде кольца из труб с отверстиями, устанавливаемого в районе засасывающего потока винта. По этому трубопроводу подается сжатый воздух. Изменяя количество подаваемого воздуха и осадку, можно регулировать величину момента и осевого усилия. Обслуживание механизма в период швартовных испытаний производится судоремонтным предприятием в строгом соответствии с инструкцией по обслуживанию и соблюдением мер безопасности.

Швартовные испытания считаются оконченными после выполнения всех режимов и замеров по программе, а также устранения всех выявленных неисправностей.

После выполнения программы швартовных испытаний механизм окончательно передается в эксплуатацию обслуживающему персоналу судна (за исключением ГТЗА и главных двигателей).

По окончании швартовных испытаний производят осмотр деталей движения через вскрытые смотровые лючки. В случае необходимости могут быть вскрыты отдельные узлы по требованию ОТК и заказчика. После сборки и установки на место вскрытого узла производится контрольный пуск механизма для проверки правильности сборки механизма. Повторным испытаниям механизм подвергают только при замене отдельных узлов и деталей, вышедших из строя в период швартовных испытаний (с обязательной записью в формуляре).

При швартовных испытаниях должны использоваться топливо и масло только тех марок, которые указаны в формуляре механизма, МРТУ на поставку или технических условиях на ремонт механизма, так как использование не рекомендованных масел и топлив может привести к возникновению побочных явлений и недостатков механизма.

Читайте также: Организация технического обслуживания и ремонта судов по непрерывной системе

Результаты швартовных испытаний и результаты проверок заносят в таблицы испытаний по разработанной предприятием-проектантом форме и в формуляр механизма. Эти результаты подписываются представителями ОТК судоремонтного предприятия, заказчика и персонала судна.

Ходовые испытания. На ходовых испытаниях судна отремонтированные механизмы работают по прямому назначению, обслуживание их производит персонал судна. Все выявленные дефекты в период ходовых испытаний подлежат устранению силами судоремонтного предприятия. Прерванные режимы ходовых испытаний повторяют после устранения дефектов. Приемной комиссией ходовые испытания могут быть приостановлены или прекращены при наличии серьезных дефектов в работе отремонтированного главного двигателя (ГТЗА, главных котлов).

Если в процессе испытаний обнаружены какие-либо дефекты, испытания должны быть прерваны, механизм разобран (при необходимости) и дефекты устранены.

После устранения дефектов и сборки механизма испытания должны быть повторены в полном соответствии с программой (без учета продолжительности испытаний до обнаружения дефектов).

В отдельных случаях при непродолжительных остановках механизма и незначительных дефектах выполненные ранее режимы испытаний могут быть зачтены. Вопрос в каждом конкретном случае решается заказчиком и согласовывается с Регистром.

Основные результаты испытаний и ревизии оформляются специальным протоколом (актом) и подписываются представителями судоремонтного предприятия и заказчика (судовладельца). В акте излагаются результаты испытаний, приводится в приложении к акту перечень обнаруженных дефектов и необходимой ревизии.

По окончании испытаний производится ревизия и осмотр узлов и деталей механизма.

Объем ревизии определяется инспектором PC.

Приложение

П. 1. Составы для обезжиривания, удаления нагара, накипи

| Таблица 1. | ||

|---|---|---|

| Назначение | Режим | Состав, г/л |

| Промывка после разборки | 70-80 °С | Кальцинированная сода – 2 |

| Хромпик – 2 | ||

| Обезжиривание алюминиевых сплавов | 80-90 °С 3-4 ч | Кальцинированная сода – 10 |

| Хромпик – 3 | ||

| Обезжиривание стали | 80-90 °С 3-4 ч | Кальцинированная сода – 2 |

| Едкий натр – 4 | ||

| Нитрит натрия – 2 | ||

| Обезжиривание перед удалением коррозии травлением | 70-90 °С 15 мин | Кальцинированная сода – 28 |

| Жидкое стекло – 12 | ||

| Едкий натр – 4 | ||

| Нейтрализация после травления | Окунание, смывка | Кальцинированная сода – 30 |

| Хромпик – 10 | ||

| Удаление нагара ЦПГ (сталь, алюминий) | До 90 °С 0,5-2 ч | Сода кальцинированная или тринатрийфосфат – 30 |

| Жидкое стекло – 15 | ||

| Хромпик – 4 | ||

| Удаление нагара с клапанов | До 100 °С 1 ч | Кальцинированная сода – 30 |

| Едкий натр – 50 | ||

| 3-5 мин | Жидкое стекло – 20 с последующей промывкой водой и осветлением в 15 % растворе соляной кислоты, повторной промывкой водой и нейтрализацией в щелочном растворе. | |

| Удаление накипи | 40 °С 0,5-1 ч | Тринатрийфосфат – 5 |

| Промывка хромпиком – 30 | ||

Удаление продуктов коррозии сплавов железа производят травлением состава: 200 частей серной кислоты, 50 – жидкого ингибитора, 750 – воды. При комнатной температуре выдерживают до удаления коррозии. Промывают водой, нейтрализацию проводят 10 % раствором соды.

Для удаления пятен коррозии на деталях топливной аппаратуры делают состав: 1 л воды, 50 см3 фосфатной кислоты, 20 г хромового ангидрида. Выдерживают 1-1,5 ч при температуре 60 °С. Промывают холодной и горячей водой, нейтрализуют 2 % раствором соды. Протирают и просушивают.

П. 2. Консервация и расконсервация деталей

| Таблица 2. | |

|---|---|

| Средства консервации | Способ расконсервации |

| Пленка, ингибироаная бумага или порошкообразный ингибитор в мешочках | Удаление бумаги или мешочка с ингибитором |

| Воздух, насыщенный парами ингибитора, в герметизированных емкостях и полостях | Продувание полостей подогретым воздухом или промыванием содовым раствором с добавление 1-2 % нитрита натрия |

| Раствор нитрита натрия | Промывание 2-5 %-ном растворе натрия с 0,5 %-ной кальцинированной содой, затем сушка |

| Пластичные смазочные материалы и консервационные масла | Нагревание в ваннах с минеральными маслами при температуре 100-120 °С, затем протирка, промачивание горячей водой или моющим раствором с пассиваторами или смывание смазочного материала в камерах при температуре 110-120 °С, затем протирка |

| Снимающиеся ингибированные полимерные покрытия | Механическое удаление полимерного покрытия |

| Состав ИСО1 | Смывание уайт-спиритом, бензином или горячим водным раствором (при температуре 6-70 °С), содержащим 2,5 г кальцинированной соды, 1 г бихромата калия и 2 г ОП-7 на 1 л воды |

П. З. Детали, подлежащие при ремонте контролю на отсутствие трещин

Дизели:

- головка поршня;

- поршневой палец

- вкладыш нижней головки шатуна;

- болт шатуна;

- нижней вкладыш рамового подшипника;

- вкладыш упорного подшипника

- днище (огневая часть) крышки цилиндров;

- седло выпускного клапана;

- клапан выпускной;

- вал ротора газотурбонагнетателя в сборе;

- улитка газоприемная газотурбонагнетателя;

- коленчатый вал;

- Анализ конструкций судовых ДВСблок цилиндров (опорные бурты);

- шатун (тело, район зубчатых разъемов);

- втулка цилиндра (опорный бурт);

- фундаментные рамы МОД (сварные швы);

- картер;

- шпильки крепления противовесов;

- анкерные связи.

Редукторы:

- валы ведущий, промежуточные и ведомый;

- шестерни;

- подшипники скольжения и качения.

Воздушные компрессоры:

- пальцы поршневые;

- болты шатунные.

Сепараторы:

- вал вертикальный;

- барабан.

П. 4. Приборы и средства дефектации

| Таблица 4. | |||

|---|---|---|---|

| Назначение | Марка | Измеряемая величина | Диапазон измерения |

| Толщиномеры ультрозвуковые | ИТ-301 УТ-98Т | толщина | 0,5-300 мм |

| Дефектоскопы: ультрозуковые вихретоковые | А 1212 мастер ED-400 | дефекты на глубине поверхности и подповерхности | до 3 500 мм от 0,12 мм |

| Твердомеры | ТЭМП-3 ТН 150 | твёрдость | 100-650 НВ 22-68 HRC 100-950 HV |

| Профиломеры | TR 150 TR 100 | шероховатость | Ra: от 0,05 мкм Rz: 0,1 мкм |

| Набор молекулярной дефектации | ARDROX 3 флакона | поры, трещины | от 0,5 мкм |

П. 5. Последовательность снятия показаний при измерениях раскепов

П. 6. Требования по обеспечению запасными частями паровых котлов и насосов

| Таблица 6. | ||||

|---|---|---|---|---|

| № пп | Запасные части | Количество запасных частей на судно по районам плавания | ||

| неограниченный | ограниченный I | ограниченный II | ||

| Паровые котлы (главный и вспомогательный) | ||||

| 1 | Пружины предохранительных клапанов каждого типоразмера | 1 на каждый котел | ||

| 2 | Стекла водоуказателей плоские | 2 на каждый котел | ||

| 3 | Пластины слюдяные или стекла со слюдяными пластинами каждого типоразмера (для котлов с давлением пара более 3,0 Мпа) | 2 комплекта на каждый котел | ||

| 4 | Форсунки топливные в сборке каждого типоразмера | 1 на каждый котел | ||

| 5 | Распылители с шайбами к топливным форсункам | 1 комплект на каждый котел | ||

| 6 | Заглушки для труб каждого диаметра Запасные части необязательны, если предусматривается резервный насос с достаточной подачей.x | Для 4 % труб (но не более 20 шт.) | Для 4 % труб | |

| 7 | Заглушки для труб пароперегревателя от общего числа секций | Для 10 % труб | ||

| 8 | Заглушка для дымогарных труб | Для 4 % труб одного котла | ||

| 9 | Манометр котельный каждого типоразмера | 1 для каждой котельной установки | ||

| 10 | Прокладки специальные металлические для арматуры пароперегревателей и экономайзеро | 1 комплект для одного котла | ||

| 11 | Прокладки для лазов и горловин каждого типоразмера | 1 комплект | ||

| Поршневые насосы | ||||

| 1 | Клапаны с седлами и пружинами каждого типоразмера | 1 комплект | – | – |

| 2 | Кольца поршневые каждого типоразмера для одного поршня | 1 комплект | 1 комплект | 1 комплект |

| Насосы центробежные | ||||

| 1 | Подшипники каждого типоразмера | 1 | 1 | 1 |

| 2 | Уплотнение вала каждого типоразмера | 1 | 1 | 1 |

П. 7. Рекомендуемые пасты для притирки

| Таблица 7. | |||||

|---|---|---|---|---|---|

| Классы паст | ГОИ | Алмазные | Импортн. (ф. Fel-PRO) | ||

| Цвет | Зернистость, мкм | Цвет | Зернистость, мкм | ||

| Экстра | 5А-7А (800-1 200) | ||||

| Очень тонкая | желтый | 1-2 | 2А-4А | ||

| Тонкая | светло-зеленая | 1-7 | зеленый | 3-10 | А-А1 (280-320) |

| Средняя | темно-зеленая | 8-17 | голубой | 10-28 | B, C, D, NC (150-240) |

| Грубая | темно-зеленая (почти черная) | 18-40 | красный | 28-60 | E, F, G (80-120) |

Буквенные обозначения в маркировке отечественных паст:

- Н или П – нормальной или повышенной концентрации;

- С — синтетический (алмаз);

- В, О или ОВ — смываемая водой, органическими растворителями, или и

тем и другим; - М или Т – мазеобразное или твердое состояние.

Числовые обозначения в отечественных пастах указывают зернистость, в импортных (80—1 200) — количество отверстий в сите 25 × 25 м, через которое просеивается абразивный порошок.

Маркировка абразивных шкурок:

- ШВЭС, IIIBMC — водостойкие для шлифования;

- ПВМС — водостойкие для полирования.

П. 8. Марки электродов для сварки в судовых условиях

| Таблица 8. | ||

|---|---|---|

| Свариваемые материалы | Марки электродов | Особые условия |

| Ст3, Ст4, 25, 35, 45 | УОНИ-13/55 УОНИ13/55 | Без гарантии равнопрочности |

| 20Х, 35Х, 40Х, 30ХГСА, 30ХМА | УОНИ-13/45 А | |

| 09Г2, 10ХНСД, 10Г2С1Д-35 40Х, 30ГСА, 30ХМА | ЭА-395/9 | |

| 1Х13, 2Х13 | УОНИ-13/НЖ | |

| 08ГДНФЛ, 08Х14НДЛ, 08Х15Н4ДМ, Х18Н9Т, Х18Н12Т | ЭА400/10У | |

| СЧ32 … СЧ48 | Э42, Э50 | Холодная со шпильками |

| МНЧ-1, ОЗЧ-1, ЦЧ-4 | Холодная не выше 60 °С | |

| НЧ-1, НЧ-2 | Наплавка 300-900 °С | |

| Л63, Л59К3 прутки | Пайка 800-900 °С | |

| Латуни Л90, Л80К3, Л58Мц2 | Бр1/ЛИИВТ, ОМЗ-1 | Отжиг 600 °С с охл. в воде |

| Прутки Л80К3 | Газом | |

| Бронзы БрА9Мц2, Бр010Ц2, БР08Ц4 | Бр1/ЛИИВТ | |

| Сплавы алюминия АЛ2, …АЛ9, АК4, АК6, Д16 | ОЗА-1, ОЗА-2 | Подогрев 300-350 °С |

П. 9. Номограмма выбора момента затяга гайки

П. 10. Величины ат болтов, имеющих маркировку

| Таблица 10. | |||

|---|---|---|---|

| Марка | Марка | ||

| 3,6; | 1 800 | 6,8; | 4 800 |

| 4,6; | 2 400 | 8,8; | 6 400 |

| 5,6; | 3 000 | 10,9; | 9 000 |

| 6,6; | 3 600 | 12,9; | 10 800 |

| 5,8; | 4 000 | 14,9; | 12 600 |

| Lmin резьбовой части, вворачиваемой в тело определяется выражением: Lmin = K·d, где К = 1,0 для стали, К = 1,5 для чугуна, К = 2,0 для сплава алюминия | |||

Примеры использования номограммы:

- Имеем: d = 30 мм, qт = 2 500 кгс/см2

- Находим: Мкл = 2 600 кгс·см ( 260 Н·м)

- при продольной силе

- Мкл = 3 600 кгс·см (360 Н·м)

- при поперечной силе

- Дано: d = 30 мм, [σ] = 1 000 кгс/см2

- находим: P = 7 000 кгс (7 тс)

П. 11. Применение холода при сборке

При помощи холода удобно устанавливать цилиндрические штифты и призонные болты в калиброванные отверстия крупногабаритных корпусных деталей. В качестве источника холода применяют жидкий азот с температурой -195,8 °С или жидкую углекислоту с температурой —78,5 °С.

Охлаждение детали с помощью углекислоты

Налить в сосуд спирт, положить в него охлаждаемую деталь и покрыть сосуд теплоизоляционным материалом (войлоком, одеялом и т. п.). Пропустить через слой спирта жидкую углекислоту, в результате чего температура спирта понизится до -70 °С. Выдержать охлаждаемую деталь при этой температуре в течение 5-15 мин (в зависимости от ее размеров). Поставить деталь на место.

П. 12. Выбор марки стали-заменителя

При необходимости изготовления новой детали и отсутствии материала, указанного в чертеже или технических требованиях на изготовление, приходится выбирать материал-заменитель, соответствующий условиям изготовления и использования. В этих случаях руководствуются следующими правилами.

- Сталь-заменитель должна характеризоваться примерно одинаковыми технологическим и свойствами (цементуемость, закаливаемость и т. п.), химическим составом и механическими характеристиками не ниже, чем у заменяемой стали формула

- Для болтов и шпилек заменитель выбирают по αт и δ.

- Для деталей, работающих в усталостных режимах, критериями являются Кv, σт и σн.

- Для работы при отрицательных температурах главным критерием является Кv для рабочих температур.

- Цементуемые стали выбирают по содержанию углерода, σт и Кv, Для тяжелонагруженных деталей используют стали, содержащие С = 0,30 %, а для динамически нагруженных С < 0,20 % с уменьшенной глубиной цементации.

П. 13. Критерии оценки степени износа тонкостенных вкладышей

П. 14. Измерение и обработка результатов на парных стрелах

П. 15. Рекомендуемые марки набивок и прокладочных материалов

| Таблица 15. | ||||

|---|---|---|---|---|

| Среда | Pmax, МПа | tmax, °С | Прокладки | Набивки |

| Вода питьевая | 0,6 | 50 | резина (П) | ХБС |

| Вода техническая пресная | 0,6 | 100 | картон, прессшпан | ПС, ПП |

| 1,0 | 140 | резина с тканью (Т) | ТС, ТП | |

| 6,0 | 250 | паронит (ПОН) паронит (ПА) | АС, АПР, ПАМ | |

| Вода морская | 0,6 | 50 | резина (КЩ) картон, прессшпан | ПП, КЛ, КХБ скатанные |

| 4,0 | 50 | паронит (ПМБ) | КЛ, КХБ | |

| Пар насыщенный перегретый | 1,0 | 130 | паронит (ПОН) паронит (ПА) | Тальковая (ТС) |

| 6,0 | 450 | АПС | ||

| 10 | 500 | сталь 12Х18Н9Т медь М1, М3 | ||

| Топливо нефтяное тяжелое и легкое | 1,0 2,0 | 50 100 | картон, прессшпан паронит (ПМБ) | ПП, ПС |

| 6,0 | 200 400 | паронит (ПОН) паронит (ПА) | АМБ, АПР, МА, МЛ, МХБ | |

| 80,0 | 150 | медь, М1, М3 | ||

| Выпускные газы | 25,0 | 600 | ||

| Воздух | 0,6 | 90 | резина (Т) | ПС, ПП, ХБП |

| 1,0 1,6 | 200 490 | паронит (ПОН) паронит (ПМБ) | АП, АС, МА | |

| 20 | 250 | паронит (ПА) | ||

| 250 | медь М1, М3 | |||

| Хлодон | 7,5 | 250 | паронит (ПА) | |

Использование материалов, содержащих асбест, ограничено. Наличие асбеста в набивках указано буквой «А». Также буква в марке паронита означает наличие армирующей сетки из металла.

В импортных прокладочных и набивочных материалах отсутствие асбеста указано «non asbestos», который заменен минеральными волокнами (fibre).

П. 16. Перечень характерных дефектов трубной системы котлов и методов

ремонта

| Таблица 16. | ||

|---|---|---|

| Перечень повреждений трубных элементов | Способы выявления повреждений | Методы ремонта |

| Котлы водотрубные, газотрубные, комбинированные | ||

| 1. Заглушенные трубы | Осмотр | При числе заглушенных труб, превышающем значения, указанные в технической документации на котлах, должна производится полная замена труб пучка |

| 2. Провисание и деформация труб | Осмотры, замеры | Трубы, имеющие стрелку прогиба более двух диаметров, подлежат замене |

| 3. Отдушины (местные выпучины), свищи, трещины | Осмотр, гидравлические испытания | Замена дефектных труб или их глушение |

| 4. Течь в вальцовочных соединениях | Осмотр, гидравлические испытания | Подвальцовка. Подвальцовка труб допускается не более трех раз. Если после третьего раза в соединении неплотность не устраняется, необходимо заменить или заглушить трубу |

| 5. Уменьшение толщины стенок труб в результате коррозии | Осмотр, замеры толщин стенок образцов вырезанных труб | Полная замена труб пучка в случае: равномерного на 25-30 % проектного значения; язвенной коррозии на глубине до 50 % проектной толщины стенки |

| 6. Окалины, изменения структуры материала в результате перегрева | Осмотр, вырезка образцов, лабораторные исследования образцов | Замена поврежденных труб |

| 7. Коррозия колокольчиков и внутренних поверхностей труб | Осмотр, вырезка образцов, лабораторные испытания образцов | Замена поврежденных труб |

| 8. Свищи, трещины, расслоения метала, местная коррозия глубиной более 3 мм опускных труб диаметром 100 мм и более | Гидравлические испытания, осмотр, проверка неразрушающими методами дефектоскопии в районах приварки штуцеров и прогибов малых радиусов | Замена поврежденных труб |

| 9. Утонение стенок концов дымогарных труб в районе вальцовки в результате наружной и внутренней коррозии | Осмотр, замеры толщин стенок приборами или исследованием образцов вырезанных труб | При уменьшении толщины стенок более 30 % труб подлежат замене |