Дефектом называется несоответствие характеристик исполнения изделий техническим требованиям, установленным документацией на изготовление или ремонт.

- Классификация дефектов, повреждений и причин их возникновения

- Повреждения от трения и износа

- Усталостное разрушение металлов

- Повреждения при фреттинг-коррозии

- Наклеп металлов и его последствия

- Питтинг поверхностей

- Эрозионное изнашивание

- Кавитация

- Повреждение под действием высоких температур

- Повреждения под действием низких температур

- Повреждения от коррозии

- Повреждения от подвижек

- Обрывы болтов и связей

- Повреждения в тяжелых условиях эксплуатации

- Влияние отложений на повреждаемость и техническое состояние

Классификация дефектов, повреждений и причин их возникновения

Технические требования оговариваются в виде допустимых отклонений от размеров, соосности, характеристик прочностиРасчеты местной прочности металлических плавучих доков, пластичности, качества поверхности, допустимости пороков, их пределов и т. п. Для линейных размеров валов, например, технические требования оговариваются в виде номинального размера и поля допуска на него. Дефект получается при отклонениях как в верхнюю, так и в нижнюю сторону от поля допуска. Аналогичным образом определяется дефект для рабочих цилиндров, зазоров в сочленениях и т. д.

Требования к механическим характеристикам оговаривают обычно допустимым нижним пределом. Например, предел прочности не ниже 100 МПа, или пластичность не менее 15 %, твердость не менее 200 НВ и т. п. Хотя в отношении последней характеристики также могут указываться верхний и нижний пределы. Для поршневого кольца, например, твердость должна быть в пределах 170-240 НВ. Это обусловлено тем, что при более низкой твердости снижается износостойкость, а при более высокой ухудшается его прирабатываемость, повышается вероятность повреждения работающей в паре с ним цилиндровой втулки.

Требования в отношении пороков оговаривают, какие из них недопустимы, а какие могут иметь место, но с ограничениями по величине. Например, пористость и рыхлость стенок цилиндровых втулок ДВС, а также трещины недопустимы. В корпусах насосов допустимы отдельные зоны пористости, если это не приводит к потере непроницаемости.

Повреждением называется отклонение характеристик исполнения изделия за пределами норм, установленных документацией на использование. Для линейных размеров, механических характеристик оговариваются нижние границы допустимых изменений, выраженные в числовом или процентном виде. Оговариваются также допустимость и размеры трещин, деформаций, отслоений и т. п. Так трещины в цилиндровых втулках недопустимы, а на вкладышах допускаются в отдельных зонах, если не ведут к отслоениям баббита.

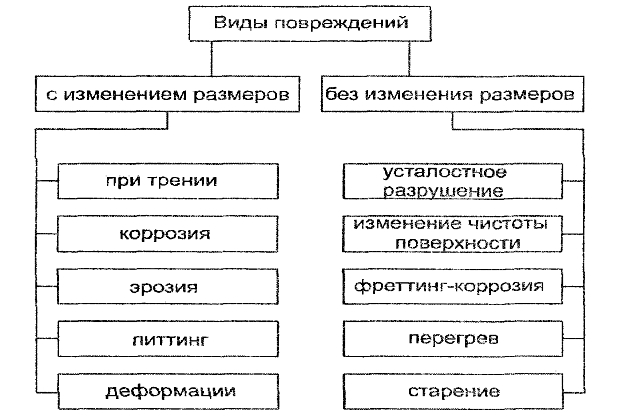

Следует заметить, что допустимые границы изменений характеристик для повреждений несколько раз превышают обычно пределы отклонений для дефектов. Такое ужесточение требований необходимо для обеспечения ресурса изделий до их предельного состояния. Наиболее часто встречающиеся виды повреждений показаны на рис. 1.

По обобщенным причинам образования дефектов и повреждений они классифицируются следующим образом:

- Конструктивные дефектыДефекты и методы дефектоскопии деталей — наступают из-за ошибок в проектировании. Могут быть легко и трудно устранимыми. Так назначение зазоров в дейдвудных устройствах без учета набухания текстолита в воде, хотя и привело к крупным авариям 2 судов, было легко устранимо назначением повышенных зазоров. В то же время появление трещин в опорных буртах цилиндровых втулок двигателей B&W невозможно было предотвратить, так как это потребовало бы перекомпоновки двигателя в целом.

- Технологические (производственные) дефекты — связаны с отступлениями от проектных требований и обусловлены квалификацией исполнителей, несовершенством технического контроля. Так, например, износ зубьев шестерен привода распределительного вала на двигателях RD76 до 3 мм за год был обусловлен неправильной термообработкой и низкой твердостью поверхностей.

- Повреждения от нормального физического износа — являются неизбежным результатом действия трения, коррозии, кавитации изменяющих размеры деталей, а также действия высоких температур и времени, изменяющих механические свойства материалов.

- Повреждения вследствие нарушения правил технической эксплуатации связаны с недостаточной квалификацией и низкой исполнительной дисциплиной. Возникают из-за неправильного использования, некачественного или несвоевременного технического обслуживания.

- Повреждения при тяжелых условиях эксплуатации, когда объекты испытывают уровни воздействия, значительно превышающие нормативные. Возникают при плавании во льдах, тяжелых штормовых условиях, перевозке химически активных грузов и т. п.

Выявлению вида и характера повреждения при ТО и ремонте уделяется самое серьезное внимание, поскольку каждому из них соответствуют определенные причины, знание которых позволяет определить возможные меры повышения ресурса, вероятности безотказной работы и тем самым снижения объемов потребного ремонта.

Остановимся более подробно на возможностях выявления видов повреждений и необходимых мерах повышения ресурса.

Повреждения от трения и износа

Эти повреждения возникают в многочисленных узлах трения силовых установок: подшипниках двигателей, механизмов и валопроводов, деталях ЦПГ, плунжерных парах, ползунах и т. п.

Повреждения от износа проявляются в виде изменения размеров, нарушения формы детали, ухудшения состояния поверхностей трения в тех случаях, когда они выходят за пределы установленных норм.

Изменения размеров ограничиваются ввиду снижения прочности деталей и увеличения зазоров между трущимися поверхностями. Так при износе цилиндровой втулки не только понижается прочность ее стенок, но и увеличивается зазор в сочленении с тронком поршня, что может привести к появлению стуков при перекладке поршня в момент прохождения мертвых точек. Во всех случаях повышение зазоров в подшипниках вызывает снижение давления в несущем слое масла, а в головных и шатунных подшипниках также может сопровождаться появлением стуков. Ресурс деталейОбслуживание деталей судового двигателя внутреннего сгорания узлов трения зависит от скорости изнашивания, характеризуемой величиной износа, отнесенного к 1 000 ч работы. Для современных силовых установок скорость изнашивания составляет для шеек коленчатых валов 0,3-2 мкм, цилиндровых. втулок 10-40 мкм, поршневых колец 50-200 мкм за 1 000 ч. Конкретные значения скорости изнашивания различных узлов трения для данного типа двигателя приведены изготовителем в инструкциях по эксплуатации. Делается это для возможности контроля процессов изнашивания судовыми механиками и своевременного принятия необходимых мер.

Ощутимое повышение скорости изнашивания обычно происходит при нарушениях характера изнашивания, когда от чисто механического вида взаимодействия поверхностей наступают абразивный и коррозионно-механический.

Абразивное изнашивание наступает при наличии в зоне трения частиц, твердость которых превышает твердость поверхностей деталей. В результате происходит интенсивное царапание и ускоренное изнашивание поверхностей.

Признаком абразивного износа является большое количество грубых рисок в направлении перемещения поверхностей. Для деталей ЦПГ абразивами являются твердые частицы продуктов сгорания (кокса), металлическая пыль от износа деталей. Снижается воздействие этих факторов своевременной моточисткой, обеспечением качественного сжигания топлива, наличием моющих присадок в масле.

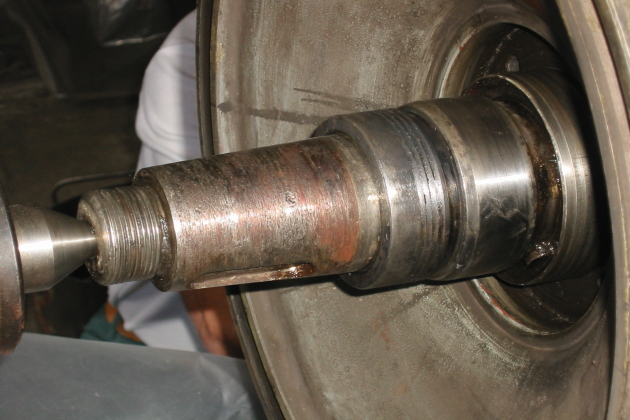

В подшипники скольжения двигателей абразивы в виде минеральной и металлической пыли поступают вместе с маслом и вызывают грубые риски на вкладышах и шейках валов (рис. 2). Мерами предупреждения являются качественная фильтрация и сепарирование масла. Для восстановления нормальной работы подшипниковых узлов в этих случаях помимо замены вкладышей необходимо устранение повышенной шероховатости шейки.

Более радикальным средством защиты от абразивного износа является повышение твердости поверхности наиболее изнашиваемого элемента пары трения. Так за счет нанесения пористого хрома на поршневые кольца в несколько раз удалось снизить скорость их изнашивания и увеличить сроки проведения моточисток с извлечением поршней СОД.

Коррозионно-механическое изнашивание возникает при коррозионном воздействии на поверхности трения, при котором образующиеся на поверхностях продукты химических реакций легко разрушаются, а на обнаженных участках они вновь восстанавливаются. При таком характере воздействия скорость изнашивания повышается в несколько раз, а сами поверхности сильно выглаживаются из-за полирующего воздействия на них продуктов химических реакций (рис. 3).

Наиболее ярко коррозионно-механический износ проявился в деталях ЦПГ с началом использования высоковязких сортов топлива с повышенным содержанием серы, продукты сгорания которой приводят к образованию и конденсации серной кислоты. Поверхности цилиндровых втулок и поршневых колец приобретали низкую шероховатость, а скорость изнашивания возросла в 4-6 раз по сравнению с работой на дизельном топливе.

Нейтрализация агрессивного воздействия серы осуществляется введением в масла щелочной присадки КОН, количество которой должно соответствовать содержанию серы.

Нарушение формы деталейМетоды и технологические процессы восстановления деталей судна происходит из-за неравномерного силового воздействия на поверхности трения, нарушения распределения смазки, наличия локальных зон изнашивания. Так у тронковых двигателей действие переменной нормальной силы в плоскости движения шатуна вызывает неравномерный износ цилиндровой втулки и юбки поршня в виде овальности, а изменение давления газов по мере опускания поршня приводит к появлению конусности втулки. Указанные факторы ухудшают условия работы поршневых колец.

Неравномерное силовое воздействие на шатунную шейку по мере поворота коленчатого вала приводит к ее овальности. Неравномерное распределение смазки, перекосы в КШМ приводят к образованию ее конусности.

Ввиду существенного влияния на характер контактирования сопряженных пар и эффективность смазки, величины овальности и конусности приходится регламентировать так же, как и износ.

Другим видом нарушения формы является образование «наработков» – уступов на поверхности между зонами с разной степенью износа. Для цилиндровых втулок характерным является образование наработка в её верхней части, где останавливается верхнее поршневое кольцо. Ввиду того, что наработок и образующийся нагар могут препятствовать прохождению поршневых колец при извлечении поршня их, приходится предварительно удалять.

Наработок может образоваться и в зоне расположения манжетного уплотнения в виде кольцевой выточки на валу. Непроницаемость уплотнения резко нарушается и не восстанавливается в полной мере даже после замены манжеты, ввиду недостаточности величины её натяга относительно вала.

Ухудшение состояния поверхности трения за пределами установленных норм также относится к повреждению, даже если изменения размеров и формы будут находиться в допустимых пределах. Различают следующие виды повреждений.

Повышение шероховатости поверхностей, влияющее на скорость изнашивания и температурные режимы работы узла. Наиболее характерно для подшипниковых узлов при загрязнениях или обводнении масла.

Состояние поверхности может ухудшиться при полном износе антифрикционных и износостойких слоев. Так происходит с вкладышами при износе слоя Pb-Sn и обнажении никеля или бронзы, а также при износах и сколах хрома на поршневых кольцах.

Натиры на поверхностях трения в виде светлых, выглаженных зон появляются на выступающих участках поверхности. Локальное повышение температуры поверхности в этой зоне может вызвать потемнение свинца в антифрикционном слое, что видно на рис. 4. Формируются они при непосредственном контакте взаимодействующих деталей в условиях затрудненной смазки и повышенного температурного фона. Натиры на поверхности с мягким антифрикционным слоем Pb-Sn триметаллических вкладышей, опасности не представляют и самоустраняются за счет быстрого износа или пластической деформации этой зоны.

Иначе обстоит дело с натиром на вкладыше с твердым антифрикционным слоем из баббита Б83 или сплава Al-Sn20, Al-Sn40. Самопроизвольно такие натиры не исчезают и, в целях снижения температуры, их приходится удалять шабрением, выравнивая тем самым поверхность трения. Аналогичным образом приходится поступать с натирами на поверхностях цилиндровых втулок и юбках поршней. На рис. 5 показана юбка поршня, на которой натир из-за несвоевременного устранения начинает переходить в следующую стадию повреждения – задир.

Задир поверхностейДефектация и ремонт клапанов и топливной аппаратуры происходит вследствие значительного повышения локальных температур с пластификацией и диффузионным «схватыванием» металлов, последующими глубинными вырывами с образованием борозд. Вид поршня с задирами на поверхности показан на рис. 6.

Уровень температур в несколько сотен градусов может привести к большому увеличению диаметра поршня и его полную заклинку в цилиндровой втулке. Сопутствующие этому силы трения могут вызвать сгибание и разгибание шатуна и его разрыв.

Усталостное разрушение металлов

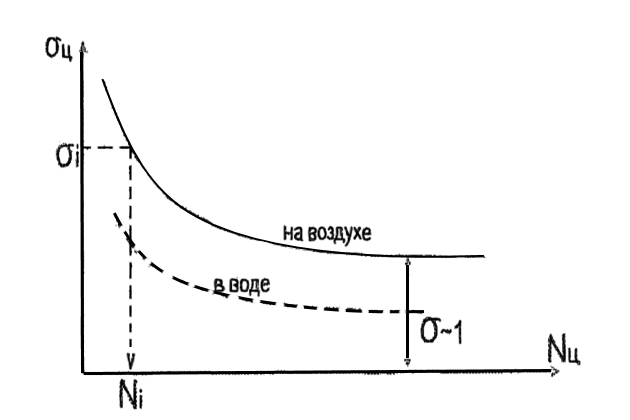

Оно возникает при переменных нагружениях с напряжениями ниже пределов прочности. Наиболее опасным видом нагружения являются циклы со сменой знака напряжения. Помимо переменного характера нагружения большое значение имеет количество циклов воздействия. Снижение уровня разрушающих напряжений в зависимости от числа циклов показано на рис. 7 (Кривая Велера). Такие графики строят по результатам испытаний образцов металлов, подвергаемых циклическим напряжениям при симметричном цикле (σраст/σсж = -1).

На графике можно выделить напряжение σ-1, ниже которого разрушения не происходит при неограниченном увеличении числа циклов. Величина σ-1 называется пределом выносливости данного материала. При испытаниях в воде уровень разрушающих напряжений значительно снижается.

Уровень значений пределов выносливости связан с уровнем предела прочности при статическом растяжении примерно следующими соотношениями:

- при переменном изгибе σ-1 0,47 σu;

- при переменном растяжении σ-1р ~ 0,32 σu;

- при переменном кручении τ-1 ~ 0,22 σn.

Главным условием отсутствия разрушения деталей, работающих без ограничения количества циклов σраб < σ-1.

Усталостным разрушениям могут подвергаться такие важные детали, как коленчатые валы на шатунных шейках и щеках, валопроводы у фланцев и шпоночных пазов, шатунные, сшивные и фундаментные болты, элементы конструкций корпусаРемонт корпуса судна и судовых устройств.

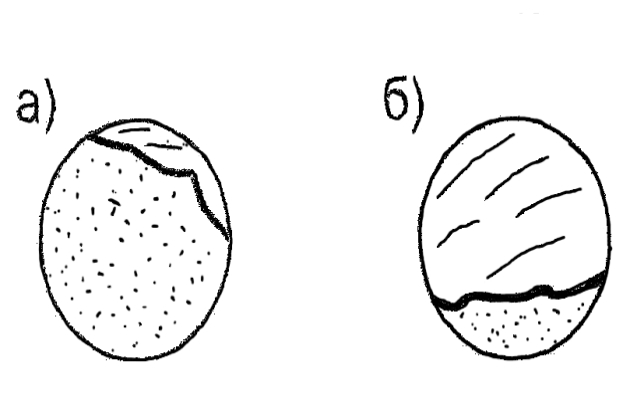

Любой вид усталостного разрушения имеет следующие особенности:

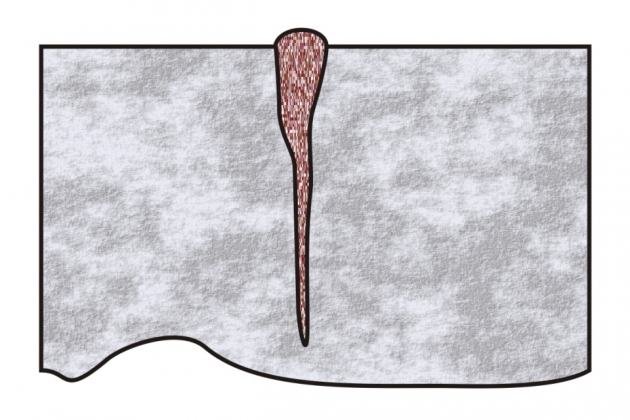

- разрушение происходит в виде зарождения и развития трещины вплоть до полного разрыва (рис. 8);

а)до появления трещины проходит довольно продолжительный период, который называют инкубационным (скрытым) периодом. После появления трещина довольно быстро прогрессирует и наступает разрыв. Время развития трещины называют периодом разрушения;

б)трещины возникают не в произвольном месте, а в зонах наиболее высоких значений напряжений растяжения;

в)как правило, эти зоны образуются в местах наличия концентраторов напряжений.

Ими являются риски, царапины, грубые переходы в размерах, вырезы, пазы, отверстия и т. п. В таких местах действующие напряжений увеличивают свое значение

где:

- Ккн — коэффициент концентрации напряжений.

Величина Ккн зависит от размеров и формы концентратора и находится в пределах от 1 до 3 и более.

Значения Ккн = 3 получаются на концах трещин в зоне «подрезов» – резких переходах в сечениях, на острых кромках вырезов и отверстий.

г)усталостное разрушение имеет вид хрупкого разрушения и не сопровождается пластическими деформациями. Поэтому оно всегда происходит внезапно без всяких предварительных признаков в изменении работы элемента;

д)место излома при простых видах нагружения имеет специфический вид (рис. 9).

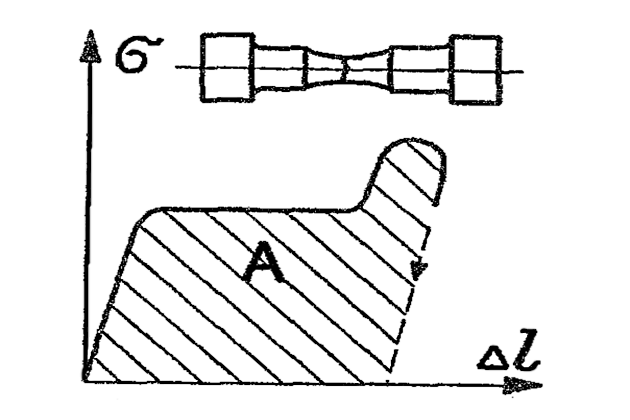

Здесь выделяются 2 характерные зоны.

Зона А — гладкая, матовая (фарфоровая) с возможными гранями перехода плоскостей. Это зона развития трещины с выглаживанием поверхностей от взаимных перемещений, вследствие того, что при переменных нагружениях трещина «дышит».

Зона В — зона мгновенного, хрупкого разрушения имеет выраженный зернистый вид.

Место излома может иметь вид и более сложной картины при наличии нескольких концентраторов напряжений и одновременном действии разных нагрузок: изгиб и кручение, изгиб и растяжение и т.п. Варианты таких картинок можно найти в справочниках.

По соотношению площадей зон А и В можно судить об уровне нагружения. На рис. 10 показан излом при высокой степени нагружения, когда разрушение происходит за короткий срок эксплуатации, и излом при малой нагрузке и длительном разрушении.

Ввиду того, что усталостные разрушения имеют внезапный характер и могут вызвать значительные разрушения, к их предупреждению относятся с большой тщательностью, используя следующие основные меры.

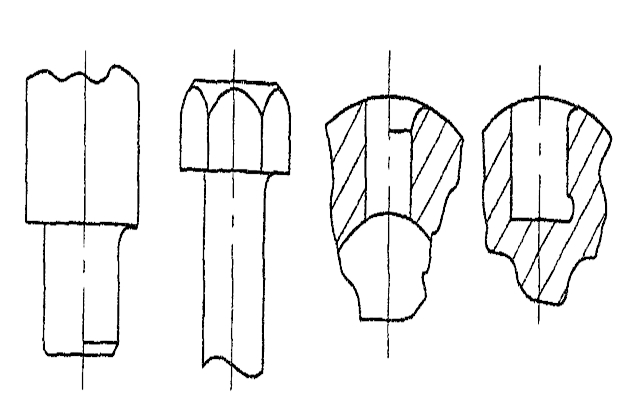

При изготовлении деталей обеспечивается снижение уровня Ккн. Для этого применяют галтельные переходы в местах уступов диаметров, головки болта к его телу, зашлифовка выходов отверстий на поверхности шеек, полировка поверхностей до полного удаления следов шлифования, снятие фасок на острых кромках, использование мелких резьб вместо крупных. Виды неправильного и правильного оформления переходов сечений показаны на рис. 11. Дополнительно может применяться поверхностное упрочнение обкаткой роликами, закалкой, повышающие предел выносливости на 40 %. Такой эффект объясняется тем, что созданные при обработке напряжения сжатия снижают уровень циклических напряжений растяжения, вызывающих образование трещин.

При сборке и монтаже тщательно следуют указаниям инструкций, избегая создания дополнительных напряжений от перекосов, расцентровок, деформаций, повышенных усилий затяга креплений и т. п.

Предлагается к прочтению: Способы и последовательность формирования корпуса судна

В процессе эксплуатации и проведения ТО принимают следующие меры:

- исключается работа объектов в зонах резонанса (при запусках, сменах режимов и остановках их проходят как можно быстрее);

- регулярно проверяется состояние креплений механизмов на фундаментах, трубопроводов на стойках и подвесках;

- с установленной периодичностью производятся измерения параметров, косвенным образом характеризующих уровни циклических напряжений:

- раскепов КВ, расцентровки валопроводов, толщин наружной обшивки и связей корпуса;

- поверхности опасных зон защищают от попадания воды (окраска валов) и конденсата (обогрев двигателя на стоянке);

- потенциально опасные зоны с концентраторами напряжений осматривают при каждом случае проверок и ревизий узлов. Необходимо помнить, что инкубационный период может быть очень длительным, а период разрушения неизмеримо короче. Поэтому, если узел осматривался ранее и трещин не было, не означает, что их не должно быть и далее. При обнаружении в опасных зонах рисок, забоин, следов коррозии их тщательно выводят, с отображением этого события в документах.

Влияние мелких повреждений и воды на усталостную прочность деталей показано в таблице 1.

| Таблица 1. Изменение предела усталости стали различной прочности при изгибе в зависимости от состояния поверхности, % | |||

|---|---|---|---|

| Вид обработки поверхности | σu, кгс/мм2 | ||

| 48,0 | 96,0 | 140,0 | |

| Высококачественная полировка | 100,0 | 100,0 | 100,0 |

| Грубая полировка или суперфиниш | 95,0 | 93,0 | 90,0 |

| Чистая обточка или тонкая шлифовка | 93,0 | 90,0 | 88,0 |

| Грубая обточка или грубая шлифовка | 90,0 | 80,0 | 70,0 |

| Поверхность с окалиной | 70,0 | 50,0 | 35,0 |

| « поврежденная коррозией в пресной воде | 60,0 | 35,0 | 20,0 |

| Поверхность, поврежденная коррозией в морской воде | 40,0 | 23,0 | 13,0 |

Именно благодаря такому обширному комплексу мер усталостные разрушения крупных деталей являются редким событием.

Во всех случаях появления усталостных трещин требуется безотлагательный ремонт или замена поврежденного элемента.

Повреждения при фреттинг-коррозии

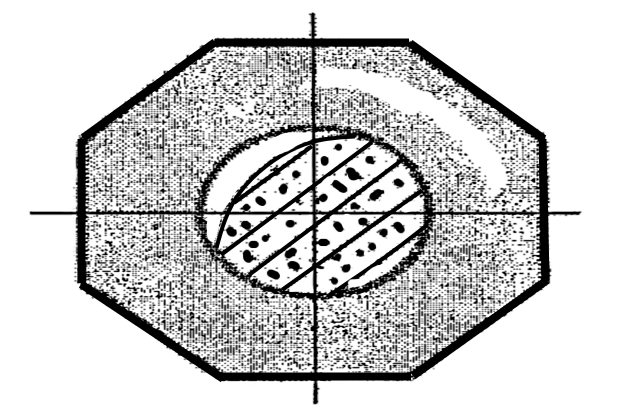

Фреттинг-коррозия (ФК) возникает на контактных поверхностях охватываемой детали в посадках с натягом, передающих нагрузки циклического характера. Практика показывает, что в таких посадках контакт составляет только часть номинальной площади и носит пятнистый характер — как показано на рисунке 12. Через этот пятнистый контакт и происходит передача усилий посредством сил трения. Передача усилий через шпонку недопустима ввиду концентрации напряжений. Она используется как страхующий элемент. Если передаваемые усилия носят циклический характер, то при условиях τраб < τ-l имеются предпосылки локального усталостного разрушения. Тогда после определенной наработки циклов в зонах контакта образуются микротрещины, которые являются мощными концентраторами напряжений (Ккн = 3). Таким образом, ФК приводит к образованию концентраторов, которых не было в конструкции.

После образования трещин дальнейшее разрушение идет по законам усталости с поломкой охватываемой детали (вала).

Ярким примером узла, в котором может возникать ФК, является конус гребного вала, на который с натягом устанавливается гребной винт. В 50-ые годы были десятки случаев поломки гребных валов с утерей гребных винтов, что побудило исследовать природу этого явления и находить меры защиты от него. На современном этапе эти меры сводятся к следующему:

- До посадки гребных винтов их ступицу подгоняют по конусу вала, который в этом случае играет роль эталона. Осуществляется подгонка шабрением или подшлифовкой пятен контакта с целью увеличения площади контакта, что позволяет снизить величину удельных нагрузок в контактах. Подгонка осуществляется в условиях, исключающих изгиб конуса вала и, поэтому, производится с подвешенным валом в вертикальном положении или на специальных стендах, где винт размещают на тележке, перемещением которой по рельсам производят соединение и разъединение винта с валом. В Теоретические и практические аспекты в организации судоремонтапрактике судоремонта встречаются случаи посадки гребных винтов с эпоксидными составами. Подгонка ступицы в этом случае не требуется.

- Строго контролируется обеспечение заданного натяга при посадке винта. Натяг необходим для обеспечения условия, при котором

где:

- К – коэффициент запаса, равный 1,2-6 в зависимости от условий плавания и наличия страхующей шпонки.

Такие большие запасы требуются ввиду наличия в валопроводе крутильных колебаний, достигающих 70 % Мкр и более. Источником крутильных колебаний является гребной винт.

- После посадки винта и его стопорения тщательно осуществляется уплотнение ступицы винта от попадания воды на конус вала. Присутствие воды создает условия- для коррозионной усталости, при которой резко снижается величина од по сравнению с испытаниями на воздухе (см. рис. 7).

- В процессе эксплуатации судна гребной винтРемонт валопроводов и судовых гребных винтов при докованиях периодически демонтируют для осмотров конуса вала. При обнаружении фреттинга и трещин принимают соответствующие меры.

ФК может встречаться и в других посадках с натягом: кулачков распредвалов, вкладышей в головках шатунов и др.

Наклеп металлов и его последствия

Наклеп (Н) — это изменение свойств металла вследствие холодной пластической деформации. В результате повышаются прочностные характеристики σн, σт и твердость, но очень сильно снижаются пластические свойства и появляется склонность к хрупкому разрушению, увеличивается склонность к коррозии. С учетом происходящих в металлах изменений Н часто используют в качестве положительного эффекта для повышения сопротивления изнашиванию, предела выносливости σ-1, для чего прибегают к поверхностному наклепу.

При объемном наклепе (по всему сечению) используют прочностные выгоды и отсутствие склонности к пластическим (остаточным) деформациям. Так проволочки стальных канатов обязательно подвергают холодному волочению, в результате чего значительно снижаются сечение и вес каната, и он не свивается в спирали после прохождения через блоки.

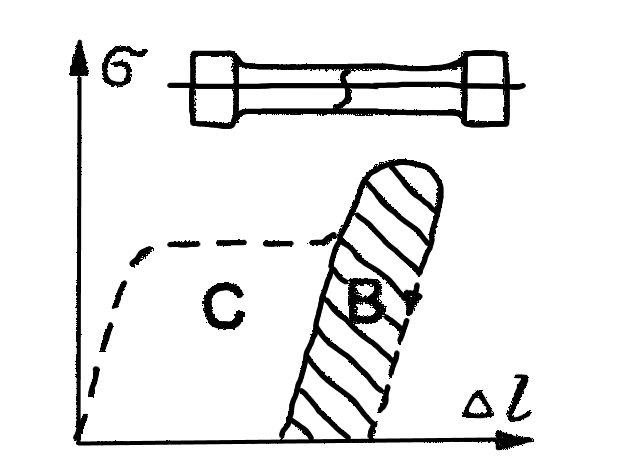

Однако надо понимать, что детали с наклепом хорошо переносят статические и очень плохо переносят динамические нагрузки. Связано это с тем, что детали, не имеющие наклепа, для своего разрушения требуют работу, пропорциональную площади А под кривой, получаемой при испытаниях на растяжение (рис. 13).

Деталь, имеющая изначально наклеп, будет разрушаться при затрате работы, пропорциональной площади В, т. к. часть работы с площадью С уже была затрачена при проведении самого наклепа (рис. 14).

Появление наклепа в процессе изготовления, ремонта, разборок – сборок и в эксплуатации может привести к отрицательным последствиям вплоть до образования трещин и разрушений. Рассмотрим ряд примеров.

Пример 1 – Наклеп в шатунных болтах.

Причиной его появления является перегрузка, приводящая к достижению напряжений, равных пределу текучести материала. Это происходит чаще при заботе двигателя вразнос, при намотках тросов на гребной винт, при ударах лопастями винта о плавающие предметы или грунт и т. п. В таких случаях обязательна проверка шатунных болтов для выявления трещин и наклепа.

К наклепу могут привести и низкие качества материала – недостаточный для данных условий σт. Тогда либо уже при монтаже, либо под воздействием рабочих нагрузок в болтах будет появляться наклеп и их деформация. В таких случаях затяжка болтов ослабевает, и они начинают работать в усталостном режиме и разрываться как хрупкие материалы без образования шейки. Отсюда следует вывод: помимо контроля состояния шплинтов гаек шатунных болтов необходимо периодически проверять его длину в разгруженном состоянии. На наличие наклепа указывает появление остаточной деформации

где:

- Δl — остаточная деформация;

- l1 — измеренная длина болта;

- l0 — начальная длина, зафиксированная при изготовлении.

Величина l0 должна фиксироваться с учетной документации и может быть выбита на его головке. Допустимый уровень Δl устанавливается изготовитель и находится на уровне 0,2% l0. При ее превышении болты бракуются.

Пример 2 – Наклеп в элементах резьбы крепежных деталей.

Возникающие при затяжке гаек напряжения в витках резьбы на отдельных ее участках достигают ат, что приводит к перераспределению между витками воспринимаемых усилий. Причем происходит это не мгновенно, а в течение некоторого времени — десятков и даже сотен часов. Выражается все это в том, что при наклепе в нитках резьбы опорный торец гайки несколько удалится от опорного торца головки болта, что приводит к снижению стягивающих болтом усилий, созданных при затяжке, причем, в отличие от наклепа самого болта, его длина при этом остается неизменной. С учетом этого явления после монтажа и затяжки новых болтов с гайками через некоторый интервал работы предусматривается дополнительная подтяжка. Дальнейшее снижение усилий при наличии наклепа происходит гораздо медленнее и подтяжка может понадобиться через длительный интервал времени.

(В инструкции двигателя B&W 50/110 указывается: контрольную подтяжку анкерных связей после их монтажа произвести не позднее 300 ч работы двигателя, в дальнейшем подтяжку производить регулярно через 10 тыс. ч.).

Для поддержания требуемых усилий в крепежных элементах предусматривают следующие меры:

- производится периодическая контрольная подтяжка гаек;

- сроки устанавливает изготовитель и может корректировать судовой экипаж:

- при производстве разборок и сборок гайки не рекомендуется переставлять на другие болты (шпильки);

- с этой целью их попарно маркируют, а при повреждениях заменяют парами;

- для замедления скорости снижения усилий может предусматриваться предварительная «тренировка» болтов с гайками (затяжка – выдержка – отдача – затяжка) или использование трубчатых упоров-удлинителей с одновременным удлинением болта, что повышает величину упругой (стягивающей) деформации.

Пример 3 — Малоцикловая усталость металла.

При наличии наклепа металл становится чувствительным к повторным деформациям и в нем, при небольшом числе циклов деформирования, возникают трещины. Такой эффект используют чтобы отломать кусок мягкой проволоки путем нескольких сгибов и разгибов. Аналогичным образом происходит разрыв шатуна при задирах поршня.

Читайте также: Режимы обкатки судовых ДВС

В этом отношении уязвимыми являются баллеры пера руля, лопасти гребных винтов, деформируемые при перегрузках в ледовых условиях. Регистром устанавливается предел допустимого скручивания (наклепа) баллера (15°), в пределах которого его можно использовать далее только после снятия наклепа. Холодная (безударная) правка погнутых лопастей гребных винтов допускается, только если загиб не превышает 20°.

Малоцикловая усталость может иметь место и в корпусных конструкциях при плавании в тяжелых штормовых условиях, что подтверждается мировой статистикой гибели судов после их переломов.

Пример 4 — Наклеп при монтажных операциях.

Нанесение ударов по торцу вала для снятия полумуфт, подшипников приведет к его наклепу и раздаче, что значительно затрудни дальнейшую разборку. Удары при разборке можно наносить только свинцовыми молотками или через промежуточное тело — выколотку. Удары по поверхностям деталей, работающих в усталостном режиме, способны послужить причиной образования трещин, ибо возникающие забоины являются концентраторами напряжений. Такие забоины вышлифовывают с контролем микротвердости.

Приведенные примеры показывают опасность наклепа в деталях, работающих с цикловыми нагрузками, и поэтому столько внимания уделяется его предупреждению. Снять наклеп и вернуть утраченные характеристики можно только с помощью горячей термообработки – рекристаллизационного отжига.

Питтинг поверхностей

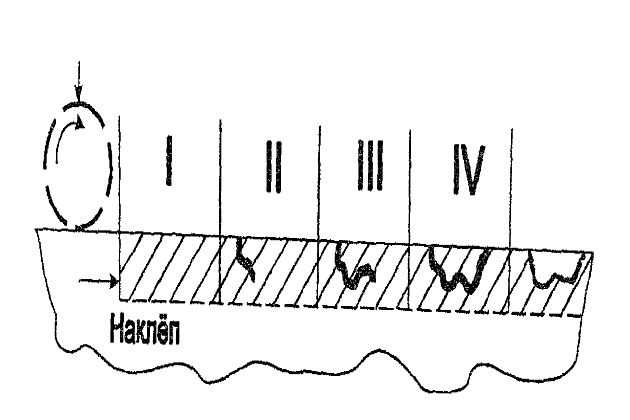

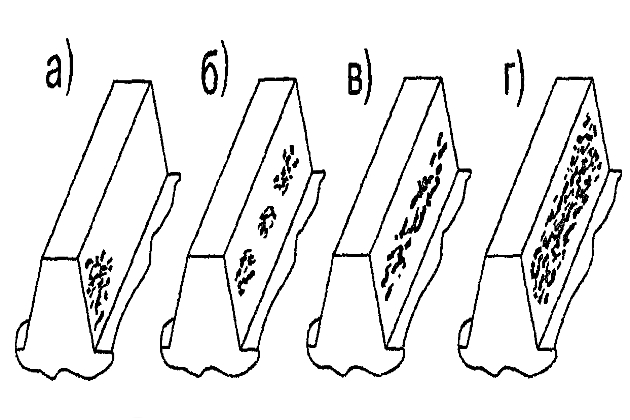

Питтинг (П) — явление хрупкого выкрашивания металлов на поверхности. Оно возникает на переменных контактах с циклическим характером нагружения. П всегда предваряется смятием поверхностей, что приводит к образованию слоя наклепанного металла, в котором малоцикловая усталость приводит к образованию трещин и выкрашивания. Кинетика развития процесса показана на рис. 15. Здесь представлена поверхность детали, по которой производим прокат нагруженного ролика туда и обратно. Если имеет место условие σк ≥ σт, то П будет развиваться в следующие этапы:

- I — образование зоны наклепа;

- II – уже при небольшом числе циклов появляется трещина, идущая от поверхности;

- III – трещина развивается в хрупком слое, не имея перспективы проникать в более пластичные слои;

- IV — трещина снова выходит на поверхность, образуя выкрашивание.

Причины появления П и меры по его предупреждению лучше рассматривать на конкретных примерах.

Пример 1 — П в зубчатых зацеплениях.

Чаще всего его причину можно определить по характеру его развития и распространенности по поверхности. Могут быть варианты:

- П у краев зуба, возникающий на этапе обкатки — рисунок 16, а. Причина заключается в перекосах осей зубчатой пары, при которых контакт формируется не по все длине зубьев, а у их краев, приводя к перегрузкам на этих участках.

- П образует очаги в разных зонах по длине зубьев — рисунок 16, б. причина в плохой обработке зубьев с образованием на них волнистости. Дополнительная шлифовка (даже ручная) может устранить эту причину. Бывают случаи, что такого рода П исчезает самопроизвольно за счет сглаживания бугров и увеличения площади контакта.

- П в узкой зоне по длине зуба при недостаточной обкатке – рис. 16, в.

- П на большой части длины – рисунок 16, г.

а – перекос осей; б – волнистость профиля зуба; в – недостаточность обкатки; г – низкая твердость, увеличенные зазоры

Основные причины:

- низкая твердость поверхностиМетоды упрочнения и повышения долговечности деталей из-за некачественной термообработки. На головном судне «Красноград» по этой причине установочный зазор 0,15 мм в зацеплении привода распредвала за год увеличился в 20 раз и достиг 3 мм;

- наличие повышенных зазоров, при которых нарушается плавность зацепления и происходит соударение поверхностей. Скорость разрушения прогрессирует по мере его развития и роста зазора;

- плохая обкатка и переход на повышенные нагрузки без обеспечения развитых площадей контакта.

В процессе обкатки необходимо сформировать контактные зоны, параметры которых указаны изготовителем и находятся на уровне: 90-95 % по длине, 60-70 % по высоте зуба — рисунок 15, г. В ряде случаев для формирования контактной зоны приходится главные передачи обкатывать без нагрузки с применением притирочных паст (редукторы).

Пример 2 – П в подшипниках качения.

В шариковых и роликовых подшипниках он возникает по причине их соударений с обоймами. При наличии П резко возрастает шумность в подшипниковом узле и возможна внезапная заклинка вала. Поэтому для предупреждения этого явления предпринимают следующие меры:

- Бездействующие, простаивающие механизмы проворачивать, по крайней мере, раз в сутки;

- При ревизиях подшипников их следует браковать и дальше не использовать при:

- увеличении зазоров в 2 и более раза;

- повреждениях разделительных обойм;

- наличии коррозии и цветов побежалости.

- В узлах механизмов, связанных с обеспечением работы двигателей и не имеющих резервирования, подшипники заменяют по отработке назначенного ресурса вне зависимости от их состояния. Для узлов ГТН ресурс составляет 12-20 тыс. ч.

Пример 3 — П на кулачках распределительных валов. Причинами могут быть:

- Перекосы роликов относительно кулачков. П будет на одном краю кулачка и ролика.

- Некачественная термообработка после цементации. П на значительной части со стороны набегания ролика на вершине.

- Некачественное профилирование кулачка. Возникают удары у начала набегания ролика.

- Повышенные тепловые зазоры в приводе клапана, когда толкатель с коромыслом начинают соприкасаться с ударами.

Эрозионное изнашивание

Эрозионное изнашивание (ЭИ) происходит от струйного воздействия потоков жидкостей или газов, когда происходит разрушение поверхностных слоев и унос разрушенных частиц (это сродни тому, что происходит при эрозии почвы и образовании пыльных бурь).

Износ ускоряется, если в потоках имеются твердые частицы и в случаях сопутствующей коррозии которая снижает прочность поверхностных слоев и облегчает их разрушение. Особенности ЭИ и способы борьбы с ним рассмотрим на конкретных примерах.

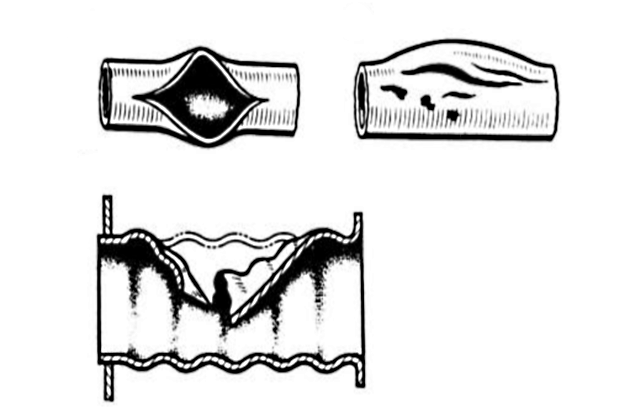

Пример 1 — ЭИ трубопроводов судовых систем.

Как показывает практика эксплуатации, 95% всех повреждений трубопроводов возникает в специфических, «слабых» местах систем, в которых потоки жидкостей турбулизируются, что увеличивает скорость и уровень воздействия на поверхности. Типы таких участков показаны на рисунках 17 (а-г). Следует отметить, что на входе потока в такие зоны возникают участки повреждения длиной всего 0,5 d, а на выходе протяженность участков (1,5-2) d, где d — диаметр трубопровода.

Проектанты обычно увеличивают толщины стенок труб с запасом на коррозию, скорость износа от которой для стальных труб составляет 0,1-0,2 мм/год. Скорость ЭИ достигает 1-1,5 мм/год и это может привести к сквозным износам-свищам уже за 1 год.

Поэтому так важно знать способы защиты от ЭИ. Предпринимают следующие меры:

- Слабые участки делают короткими для удобства замены.

- Эти узлы можно изготавливать из труб с повышенной толщиной, а изнутри покрывать защитными слоями, такими, как, например, клей «Спрут», что повышает ресурс до замены.

- Радиус погиба трубы делают не менее R ≥ 2,5 d.

- Ограничивают скорости потоков с учетом материала трубы. Так для стальных неоцинкованных труб допустимая скорость потока воды на уровне 1 м/с, для латуни и красной меди 1,2-1,5 м/с, для сплавов типа МНЖ на уровне 2,5 м/с. Оцинковка стали позволяет защитить трубы от коррозионной эрозии.

Пример 2 – Эрозия лопаток паровых турбин.

ЭИ в паровых турбинах возникает обычно в ТНДНазначение, классификация, схемы работы систем топливоподачи в судовых дизелях на концевых ступенях и может сильно повреждать лопатки. Причины — в образующихся капельках воды, способных бомбардировать тыльные части лопаток.

Способы защиты:

- Отводить влагу через дренажную систему.

- Производить сепарирование пара и его промежуточный подогрев.

- Увеличивать прочность и твердость тыльных зон лопатки путем нанесения специальных слоев или электроискровым упрочнением.

Пример 3 — ЭИ котельных труб.

Износ происходит от потоков газов при наличии в них твердых частиц неполного сгорания топлива (кокса). Утоняются фронтальные участки труб. Наиболее характерно для котлов, работающих на твердом топливе.

Пример 4 – ЭИ оконечностей корпуса судна.

В носовой части набегающие потоки, а в кормовой части потоки засасываемой гребным винтом воды увеличивают скорости изнашивания этих зон по сравнению со средней частью. Противодействуют этому созданием плавных обводов, повышением толщин обшивки, нанесением стойких красок.

Пример 5 — ЭИ в полостях охлаждения двигателей.

В этих узлах ЭИ может иметь разновидности. Так при отсутствии или недостатке антикоррозионных присадок может развиваться питтинговая (точечная) эрозия (рис. 18).

При неправильной организации потоков воды возможны и более масштабные разрушения. Так из-за ошибки в конструировании верхний утолщенный поясок цилиндровой втулки двигателя ДКРН перекрывал наполовину отливное отверстие в блоке, в результате чего сильно пострадал цилиндровый блок в этом месте. Из-за наличия зазора между разделительной перемычкой крышки и трубной доской водяного холодильника перемычка разрушилась (рис. 19).

Кавитация

КавитацияВосстановление работоспособности и повышение долговечности судовых деталей и механизмов (К) является разновидностью ЭИ и происходит в условиях быстрой смены давления в жидкости, когда при разряжении она вскипает и пузырьки пара захлопываются при повышении давления. Если пузырьки находятся на поверхности металла, то сила удара жидкости может оказывать разрушающее действие на большинство металлов. Довольно часто повреждения от К обнаруживают на лопастях гребных винтов на стороне всасывания. В судовых технических средствах с этим явлением встречаются реже, но с весьма солидными повреждениями.

Пример 1 — К в насосах.

Она происходит при определенных условиях в рабочих полостях, где после всасывания давление в жидкости быстро нарастает. Вскипание жидкости облегчается при повышенном разряжении из-за неполностью открытого приемного клапана, засорении фильтров, загрязнении приемного участка, наличия на нем мест подсоса воздуха. Отрицательную роль играет также повышенная температура жидкости. (Так из-за опасения повреждения изношенных трубопроводов высоким давлением пожарный насос использовали для бытовых нужд с прикрытым наполовину приемным клапаном. После 10 мес. эксплуатации вынуждены были заменить рабочее колесо).

Мерами защиты насосов от кавитации являются:

- Использовать насосы только при полностью открытых приемных клапанах и чистых фильтрах;

- своевременно устранять неплотности приемной части трубопровода;

- не допускать перекачивание жидкости с температурами выше оговоренных паспортом.

Пример 2 — Кв полостях охлаждения двигателей.

По мере износа деталей ЦПГ и увеличения зазора между юбкой поршня и цилиндровой втулкой сила ударов от перекладки поршня приводит к ощутимым колебаниям величины зазора между втулкой и блоком в нижнем поясе уплотнения полости охлаждения. При увеличении зазора происходит вскипание воды, а при его уменьшении рост давления. В результате сильного повреждения пояса уплотнения в блоке резиновые кольца сами повреждаются и перестают создавать уплотнение. На двигателях Зульцер RND90 после 12 лет эксплуатации глубина каверн повреждения достигала 12 мм, замену резиновых колец производили после 1 000 ч работы. Блок пришлось восстанавливать.

Для предупреждения К необходимо уменьшать зазоры между поршнем и втулкой путем их замены. В приведенном выше случае зазор восстанавливали заменой бронзовых поясков на поршнях.

Пример 3 – К в подшипниковых узлах.

Она может иметь место на вкладышах в зонах подвода масла в подшипники двигателя, а также в промежуточных подшипниках валопровода при работе ВРШВлияние гребного винта регулируемого шага (ВРШ) и руля на управляемость судна Влияние гребного винта регулируемого шага (ВРШ) и руля на управляемость судна на сниженных нагрузках, когда возможны значительные поперечные колебания вала.

Мерами предупреждения являются деаэрация масла и поддержание его температуры в заданных пределах.

Повреждение под действием высоких температур

Высокими температурами в технике считаются такие, под действием которых возникают отрицательные последствия. Наиболее ощутимо это проявляется в системах смазки, охлаждения, в узлах трения, где повышение температуры даже на несколько градусов выше определенного порога может ускорить процессы образования отложений, нарушить теплообмен, ухудшить условия трения и т. п.

Для конструкционных материалов действие высоких температур оценивается так же по тем последствиям, которые они вызывают. В судовых технических средствах наиболее часто встречаются следующие виды последствий.

Перегрев металла. Перегрев металла имеет место, когда рабочая температура деталей или элементов конструкции длительное время превышает температуру рекристаллизации данного металла, в результате чего происходит рост зерен металла и его структура претерпевает заметные изменения в сторону укрупнения зернистости. Это очень существенно влияет на изменение прочностных свойств металла: происходит снижение предела прочности и текучести, пластических свойств, ударной вязкости, повышается хрупкость.

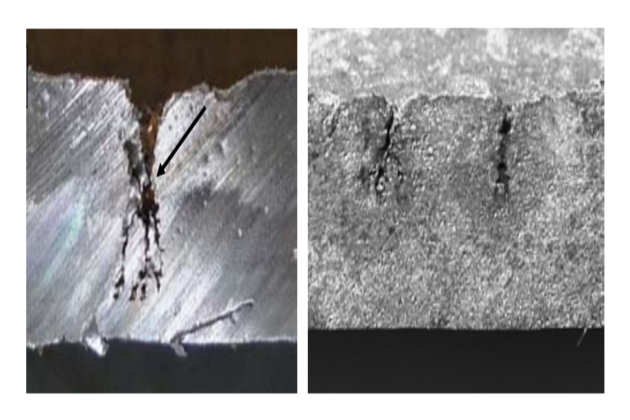

Особенно опасен перегрев для трубок паровых котлов, деталей ЦПГ и проявляется в виде групповых или одиночных трещин (рис. 20). Подтверждается наличие перегрева металлографическим анализом и сравнением структуры с эталоном, а также механическими испытаниями. Как правило, Регистр требует замены элементов, если их механические характеристики снизились более чем на 10 %.

Чтобы избежать перегрева используются конструктивные и эксплуатационные меры. Исходя из уровня рабочих температур, проектант выбирает материалы, у которых температура рекристаллизации выше рабочей температуры. Для исключения случайных забросов устанавливается уровень допустимых температур, которые ниже температуры рекристаллизации на 50-100 °С.

Уровни допустимых температур для некоторых конструкционных материалов представлены в таблице 2.

| Таблица 2. Допустимые температуры металлических материалов | |

|---|---|

| Материалы | [t], °C |

| Сплавы на основе Аl | 150 |

| Сплавы на основе Си | 250 |

| Углеродистые стали, серые чугуны | 350 |

| Теплостойкие низколегированные стали с добавками (Mo, W, V марки: 20ХМ; 25ХМФ; 15 ХМВ и т. п.) | 550 |

| Жаропрочные стали с большим содержанием легирующих элементов (Cr, М, W, V, Ti, Ni) | Более 700 |

Эксплуатационные меры предусматривают обеспечение качественного процесса горения, исключающее контакт с факелами форсунок, поддержание чистоты поверхностей теплообмена.

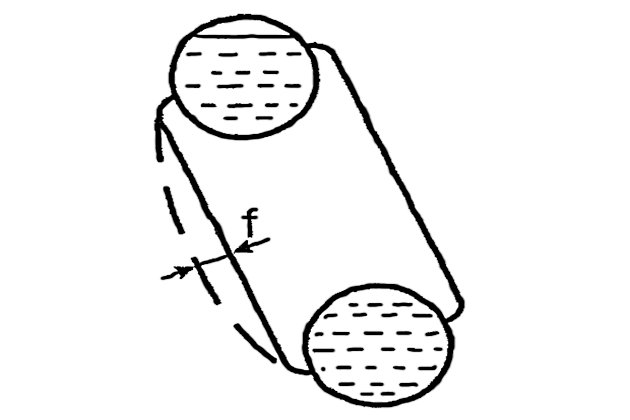

Ползучесть металла. Это явление возникает также при температурах выше уровня рекристаллизации, но при напряжениях, достигающих пределов текучести при данной температуре. В таких условиях пластическая деформация постоянно развивается во времени, что приводит в итоге к разрушению, так как в уменьшающемся сечении стержня или в стенке трубки напряжения будут расти, пока не достигнут предела прочности.

Наиболее часто ползучесть встречается в элементах паровых котлов. У водотрубных котлов она приводит к появлению «вздутия» трубки при местных отложениях, к провисанию труб (рис. 21) и выходу их из ряда при обширных отложениях. Эти явления оцениваются по увеличению диаметра или стрелке прогиба ƒ.

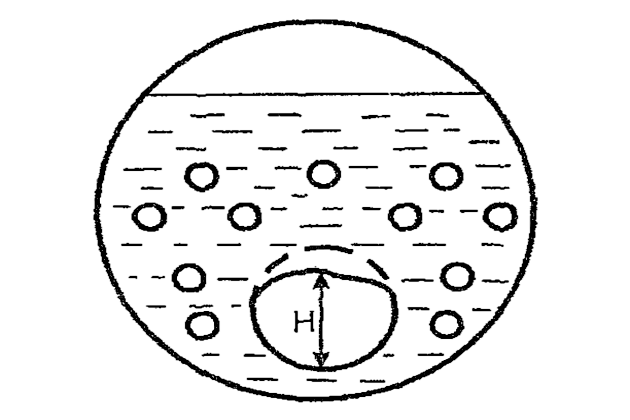

В Судовые котлы и котельные установкиогнетрубных котлах из-за отложений шлама ползучесть может проявиться в проседании жаровой камеры (рис. 22). В этом случае происходит нарушение арочной формы, в которой стенки обычно работают только на сжатие, и часть стенок начинает испытывать растяжение. В итоге проседание будет быстро прогрессировать. Оценивается проседание по уменьшению вертикального размера Н.

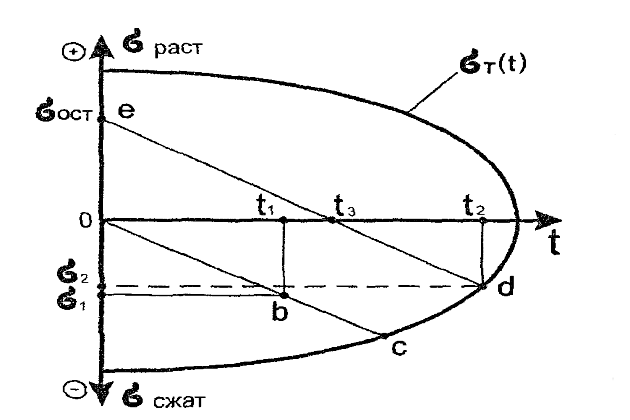

Термическая усталость. Это явление возникает обычно в толстых теплопередающих стенках цилиндровых крышек, головок поршней и т. п. Проявляется оно в растрескивании металла на горячей поверхности с развитием сквозной генеральной трещины (рис. 23). Такой вид разрушения связан с чередованием сжимающих и растягивающих температурных напряжений. Механизм появления и смены напряжений можно пояснить на таком примере.

Если положить две металлические пластины друг на друга и одну из них нагревать, то деформация удлинения нагретой пластины не встречает сопротивления и не порождает никаких напряжений. Если же проделать ту же операцию на предварительно скрепленных пластинах, то напряжения возникнут в каждой из них. Холодная пластина будет сдерживать удлинение горячей, т. е. сжимать ее, а горячая будет растягивать холодную. В итоге горячая пластина будет испытывать напряжение сжатия, а холодная – растяжения.

Это интересно: Лакокрасочные материалы для защиты судов и кораблей

Рассмотренная модель отражает события, происходящие в толстой теплопередающей стенке, где одна поверхность сильно нагревается, а другая охлаждается жидкостями. Однако будет ли это приводить к термической усталости или нет, зависит от уровня напряжений и количества теплосмен.

Характер изменения напряжений можно рассмотреть на диаграмме рис. 24. По мере роста температуры напряжения на горячей поверхности увеличиваются пропорционально по линии о-с. Если рабочая температура достигает уровня t1, то напряжения в точке «в» остаются ниже σm, имеют упругий характер и после остановки двигателя и снижения температуры они полностью снимаются. При таком характере циклов напряжений растяжения не возникает и нет условий для образования трещин термоусталости.

Если рабочая температура стенки достигает уровня t2, то рост упругих напряжений возможен только до точки «с» (уровня предела текучести), а далее будут иметь уже пластический характер и изменяются по линии c-d. На этом участке происходит явление «подсадки» металла – его пластическое деформирование как при ковке или прокатке, в результате чего образуется наклеп с укорачиванием нагретых слоев и снижением их пластичности. При остывании изменение напряжений идет по линии d-e и достигают нулевых значений еще при на неполном остывании в точке t3. Дальнейшее охлаждение приводит к образованию напряжений растяжения остаточного характера σост.

В итоге получается усталостный цикл со знакопеременными напряжениями от σ2 до σост.

Некоторая парадоксальность повреждения заключается в том, что образование трещин и их развитие происходит не во время работы двигателя, когда действуют σсж, а при его остывании и появлении σраст.

Мерами предупреждения термоусталости являются:

- обеспечение качественного горения топлива без контакта факела с металлом;

- поддержание чистоты поверхностей теплообмена;

- своевременное удаление образующихся микротрещин с зашлифовкой поверхностей;

- уменьшение толщины теплопередающей стенки (при модернизации конструкции).

Температурные деформации. В практике эксплуатации судовых технических средств (СТС) приходится сталкиваться с температурными деформациями их элементов. Несмотря на то, что обычно они носят упругий, возвратный характер, ограничения и препятствия в их реализации вызывает усилия в сотни и даже тысячи кгс. Предупреждаются эти усилия обеспечением свободы деформаций, что контролируется при изготовлении, сборке, проведении ТО и ремонтов. Виды контроля станут понятны из следующих примеров:

- свобода деформаций корпусов турбин, теплообменников, паровых котлов обеспечивается возможностью перемещения их скользящих опор. На рисунке 25 показана схема расположения опор парового котла, где одна из опор жестко фиксирована, а остальные имеют зазоры относительно болтов, что обеспечивает свободу перемещений. В процессе эксплуатации необходимо следить за чистотой и смазкой скользящих опор;

- свобода удлинения валов при нагревах обеспечивается достаточностью осевых зазоров в подшипниках. Так у валов насосов, якорей электродвигателей, генераторов одна опора фиксируется, а вторая делается тоже скользящей с соответствующим осевым зазором, наличие которого проверяется при монтаже.

Для коленчатых валов помимо осевых зазоров в рамовых подшипниках предусматриваются еще осевые зазоры в шатунных и головных подшипниках, что гарантирует отсутствие навала поршня на цилиндровую втулку, вызывающего «опрокидывание» ЦПГ.

Необходимость обеспечения свободы температурных деформаций видно из такого примера. При замене подшипника генератора гофрированную пружинящую прокладку по ошибке заменили набором плоских прокладок такой же толщины. Через несколько минут после начала работы дизель-генератора были оборваны все 4 болта М8, крепления крышки подшипника. Расчет показал, что разрывное усилие составляло около 4 тс;

- неравномерные поля температур различных СТС неизбежно приводят к их деформации, которые приходится учитывать при производстве различных контрольных измерений. Так раскепы коленчатых валов меняются в зависимости от теплового состояния двигателя, а для исключения влияния нагрева корпуса судна солнечными лучами, центровку валопровода проверяют ночью или в пасмурную погоду. Ротор паровой турбиныОбслуживающие системы главного дизеля перед пуском имеет неравномерный нагрев верхней и нижней частей, что приводит к его выгибу вверх. Чтобы избежать появления центробежной силы и вибрации, пуску турбины обязательно предшествует проворачивание ротора для выравнивания температур;

- если по каким-либо причинам происходит подплавление рамовых подшипников, то велика вероятность возникновения остаточного изгиба КВ. Объясняется это тем, что нагретый до нескольких сотен градусов КВ проседает на подплавленных опорах и прогибается вниз. Если не предпринять необходимых мер, то при остывании произойдет термофиксация изгиба и он уже не исчезнет даже при полном остывании. Рамовые шейки приобретают биение, вновь устанавливаемые вкладыши будут форсированно повреждаться, а сам КВ может со временем разрушиться. Поэтому если двигатель останавливают из-за нагрева его подшипников, необходимо немедленно приступить к проворачиванию КВ и прокачке масла, пока температуры не снизятся, а уже затем приступить к осмотрам подшипников, что и предусмотрено в соответствующих разделах ПТЭ дизелей. В связи со сложностью правки КВ при остаточном изгибе их часто бракуют.

Повреждения под действием низких температур

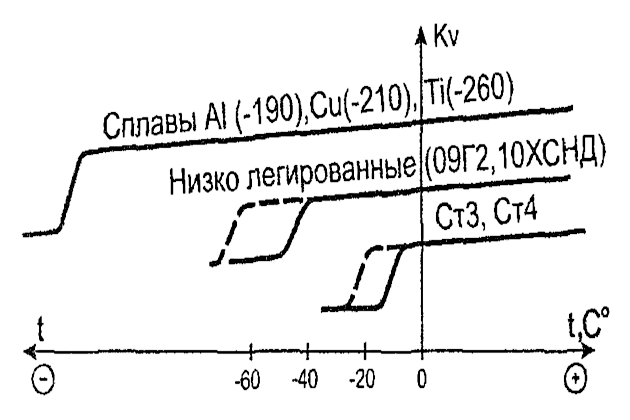

У большинства конструкционных металлов по мере снижения температуры происходит плавное снижение вязко-пластических свойств, а на определенном рубеже температуры происходит скачкообразное их падение, как показано на примере изменения ударной вязкости Ку на рисунке 26.

Температуру, соответствующую этому падению, называют Порогом холодовой хрупкости (ПХХ). Как видим у углеродистой стали он находится около нулевой температуры и отодвинуть его в зону отрицательных температур можно за счет легирования, что и осуществляется для материалов судов ледового плавания 09Г2, 10ХСНД и др.). Такие металлы как Аl, Сu, Ti практически не имеют ПХХ, что позволяет их использовать в холодильных установках, авиации, космических аппаратах.

Для трубопроводов из углеродистой стали особую опасность представляет их размораживание. При снижении температуры в область отрицательных значений диаметр труб уменьшается, а объем замерзающей воды наоборот увеличивается. Два этих встречных процесса ведут к росту разрывных напряжений в стенках труб и к их разрыву, т. к. охрупченный металл не способен к пластическим деформациям. Поэтому в зимних условиях эксплуатации и ремонта судов соответствующие водяные системы должны быть надежно осушены. Трубы из красной меди, алюминия можно не осушать.

Существование ПХХ так же следует учитывать при проведении ремонтных работ, связанных с ударами, гибкой, сваркой в холодных условиях.

С учетом этого Регистр разрешает проводить сварку при любой температуре воздуха при условии, что сварочные материалы имеют положительный результат испытаний при -25 °С. В иных случаях при проведении сварки требуется подогрев кромок до +20 °С полосой 75 мм по обе стороны от шва для сталей, указанных в табл. 3.

| Таблица 3. Условия назначения подогрева кромок при сварке | |

|---|---|

| Категории сталей | Температура воздуха, °C |

| Без испытания материалов | ниже -25 |

| Стальные поковки и отливки | ниже -15 |

| Кипящие и полуспокойные | ниже -10 |

| Котлы и сосуды, работающие под давлением | ниже -5 |

Сварка трубопроводовРемонт составляющих котлов и теплообменников судна из низколегированных сталей в системах, работающих при t≥350°С возможна только при положительных температурах.

Аналогичные условия необходимо соблюдать при производстве гибочных или правильных работ даже в небольших объемах.

Повреждения от коррозии

Ввиду огромных масс металлов, используемых в судовых конструкциях, коррозия является главным видом повреждений корпуса, трубопроводов, теплообменных аппаратов, судовых устройств с большими объемами ремонта по их устранению. Поэтому на всех стадиях жизненного цикла судна — проектировании, постройке, ремонте, эксплуатации — используется целый комплекс мер по защите от неё. Выбор наиболее эффективных средств зависит от вида коррозии, характерного для конкретного элемента конструкции или механизма. Наиболее часто на судах встречаются следующие виды коррозии.

Электрохимическая коррозия (ЭХК). Этот вид коррозии возникает в токопроводящих средах (электролитах), к которым относятся водяные растворы солей, в том числе и морская вода. Прохождение тока происходит между участками детали или конструкции с разными уровнями потенциалов относительно водорода. Образуется электрическая цепь, в которой изнашиваемым элементом является анод (+), с которого окисляемые продукты растворяясь уходят в электролит, а защищенным элементом оказывается катод (-). Скорость коррозии зависит от разности потенциалов, солености воды, наличия силовых напряжений, стойкости металла к окислению (прочности его окислов). Разность потенциалов возникает при химической и структурной неоднородности даже в пределах одного элемента, но особенно высока при соседстве разнородных металлов.

Наиболее уязвимыми местами корпуса судна являются: носовая оконечность и пояс переменной ватерлинии, сварные швыСоединение частей корпуса судна, оголенные от краски участки, прилегающие к гребным винтам и донно-забортной арматуре зоны. Скорость коррозии здесь достигает 0,2-0,4 мм в год, а при язвенном характере доходит до 1-3 мм в год.

Внутри корпуса судна потенциально уязвимыми являются застойные зоны у переборок, льяла, поперечные кницы у палуб, выгородки санитарных помещений. Не менее уязвимыми являются трубопроводы судовых систем забортной воды.

Средствами защиты от ЭХК являются:

- Окраска поверхностей, препятствующая доступу кислорода. Для пояса переменной ватерлинии использование плакированных (двухслойных) листов, наружным слоем которых является нержавеющая сталь.

- Для замкнутых систем охлаждения используются антикоррозионные присадки в воду, создающие тонкие плотные пленки на поверхностях без нарушения теплообмена. Недостаточность присадок проявляется в точечной (питтинговой) коррозии (рис. 18).

- Установкой протекторов, разрушением которых жертвуют для защиты конструкции. В качестве протекторов используют металлы с более высоким потенциалом по отношению к защищаемому. В порядке возрастания потенциала металлы можно расположить в ряд: алюминий, магний, цинк, железо, легированная сталь, медь и её сплавы. Для защиты конструкций из углеродистых сталей чаще всего используют цинк, окислы которого легче растворяются, чем у алюминия. Для трубопроводов из легированных сталей в качестве дисковых и пальчиковых протекторов часто используют мягкую углеродистую сталь. Самым надежным протектором для труб является их горячее цинкование, создающее защиту даже оголенных участков, в зонах кольцевых сварных швов. Горячее цинкование производят погружением труб в расплавленный цинк, чем обеспечивается высокая прочность адгезии. В теплообменных аппаратах цинковые диски устанавливают для удобства замены на съемных лючках. Цинковые пластины, имеющие стальную арматуру, приваривают к корпусу судна. Схема их расстановки показана на рис. 27.

- Катодная защита корпуса судна, когда в автономной электрической цепи корпус является катодом, а в качестве анодов используют электроды из титана, покрытого платиной. Разность потенциалов поддерживается автоматически для обеспечения защитного эффекта и исключения ускоренного износа электродов (при повышении солености воды).

В некоторых элементах конструкций встречаются и особые виды ЭХК.

Щелевая коррозия, возникающая в узких зазорах соединения деталей, где попадающая вода испаряется с увеличением концентрации солей. Наиболее часто она проявляется в резьбовых и вальцовочных соединениях, подвесках труб.

В резьбовых соединениях коррозия сильно затрудняет отдачу гаек из-за высокого коэффициента трения и распирающего характера окислов, объем которых в 12 раз превышает объем самого металла. Для защиты резьб используют консервационные смазки, особые гайки, имеющие вставки из пластика, создающего уплотнение.

В подвесках труб следует использовать защитные грунты, уплотняющие прокладки, не впитывающие влагу. (Отсутствие грунтов на стыках деталей корпуса автомобиля приводит к тому, что уже через 2-3 года через эмаль проступает коррозия).

Межкристатитная (щелочная) коррозия тоже образуется в узких зазорах посадок с натягом. Встречается в зазорах вальцовочных соединений трубок котла с коллекторами. Упаривание воды ведет к повышению концентрации NaOH, провоцирующего ЭХК по границам зерен напряженного элемента. Даже при сравнительно небольшой глубине проникновения этот вид коррозии снижает прочность тонких стенок труб и вызывает появление трещин.

Препятствует этому виду повреждения качественная (плотная) вальцовка.

Ографичивание серого чугуна. Имеющиеся в структуре пластинки графита в местах выхода на поверхность впитывают воду и способствуют ЭХК внутри чугуна. Являясь катодами, они вызывают распирающую коррозию железа и способствуют продвижению воды вглубь от поверхности.

В результате происходит разрушение структуры на отдельные блоки как раз по зонам залегания графита (рис. 28). Прочность чугуна падает, а поверхностные слои во влажном состоянии легко снимаются ручными инструментами, причем снимаемая масса имеет идет графита. Создается такое впечатление, что-откуда- то увеличилось его содержание в чугуне. На самом деле его не стало больше – просто он выходит на поверхность в местах разрушения связей. Ографичивание встречается в чугунных корпусах насосов, корпусах клапанов судовых систем.

Защищает от ографичивания окраска, нанесение эпоксидных покрытии, протектирование.

Избирательная коррозия. Она возникает в сплавах, содержащих металлы Аl и Zn, являющихся активными анодами. Наиболее часто встречается в тяжело нагруженных деталях — гребных винтах, реже в арматуре судовых систем, корпусах насосов.

У латуней наблюдается обесцинкование, а у бронз обезалюминивание с образованием пористой структуры и значительным снижением прочности. Такие зоны легко обнаружить по красноватому оттенку находящейся на поверхности меди. Причиной этого явления чаще всего является неоднородность химического состава, образовавшаяся при литье, или проведении ремонта с применением сварки и наплавки.

Коррозионное растрескивание. Оно представляет собою хрупкое разрушение металлов при совместном действии растягивающих напряжений и коррозионной среды. В таких условиях увеличивается скорость коррозии с ее распространением по ослабленным, но активным зонам – границам зерен, вызывая разрушение их связей. С нарастанием процесса трещины начинают проходить и через сами зерна. В результате образуются макротрещины и разрушение деталей. Наиболее часто такое разрушение наступает в деталях, имеющих высокий уровень остаточных напряжений растяжения:

- в зонах наклепа, особенно после гибки, правки;

- после выполнения сварки, особенно при нарушениях технологии, низкой квалификации исполнителей;

- после проведения местной термообработки, неравномерного нагрева при разборках и посадках в соединениях с натягом.

Коррозионное растрескивание предупреждается следующими способами:

- при проведении правки, сварочных работ стремятся к минимальным остаточным напряжениям за счет выбора рациональной технологии выполнения работ. Опасны прижоги, набрызгивание металла;

- исключением большого перепада температур в соседних зонах при проведении нагревов. Для латуней уже при перепаде в 80 °С термические напряжения могут достигать пределов текучести и обусловить появление растягивающих напряжений при охлаждении. В связи с этим нагрев ступиц гребных винтов концентрированными источниками (газовыми горелками) не допускается;

- проведением термической обработки (общей или местной) для снятия остаточных напряжений.

Несоблюдение указанных условий может привести к тому, что детали будут разрушаться в морской воде даже без нагрузки.

Читайте также: Ремонт валопроводов и судовых гребных винтов

Ванадиевая коррозия. Она характерна для клапанов ДВС при наличии ванадия в топливе. При ее возникновении скорость износа уплотнительных поверхностей газовыпускных клапанов становится катастрофической. Механизм разрушения имеет следующую природу.

На поверхности сталей присутствуют окисные пленки, защищающие их от дальнейшего окисления. Температуры плавления этих защитных пленок сопоставимы с температурой оплавления самого металла. Проходящие потоки выпускных газов при нормальной работе клапанной пары имеют температуры значительно более низкие и не способны разрушать окисные защитные пленки. При наличии в потоках газов соединений ванадия V2O5 происходит их взаимодействие с окислами железа с образованием легкоплавких эвтектик, переходящих в жидкое состояние при температуре около 700 °С. В таких условиях окисные пленки удаляются и коррозия незащищенных поверхностей резко прогрессирует.

Помимо наличия ванадия в топливе инициирующим фактором является также некачественное сгорание топлива, повышающее температуру уходящих газов.

Повреждения от подвижек

Термином «подвижка» (ПД) обозначают микроперемещения на контактных поверхностях (стыках) неподвижных соединений. Они носят колебательный характер относительно фиксированного положения. Следствием перемещений является износ контактных поверхностей, а провоцируются они переменным циклическим нагружением, вибрацией.

Признаками начала подвижки являются трещины краски в зоне стыка, выделение в разъеме темнокоричневой или черной металлической пыли (говорят «стык дышит»). Наиболее часто ПД встречается в подшипниковых узлах, опорах двигателей на фундаменты, стыках цилиндровых блоков с остовом, фланцевых соединениях валопроводов. Неизбежный в этих случаях износ стыков приводит к изменению напряжений, появлению дополнительных деформаций.

ПД вкладышей в головках шатунов, рамовых постелях влечет ослабление натяга в их посадке и повышает вероятность проворачивания с нарушением подачи смазки. Обнаруживается по следам сдвига на спинках вкладышей.

ПД в опорах на фундамент приводит к частым ослаблениям креплений фундаментных болтов и даже их обрывам, в нарастании изгиба КВ (его раскепов) до опасных значений из-за деформации фундаментной рамы.

ПД стыков блока с остовом вызывает повышение вибрации, появление трещин, поломок распределительных валов. Так на двигателях Брянского машиностроительного завода в 70-х годах было зафиксировано по этой причине 18 случаев поломок распределительных валов.

ПД на фланцах валопроводов приводит к смятию болтов и фланцевых отверстий, большим затруднениям по извлечению болтов при разборках.

Мерами предупреждения ПД являются:

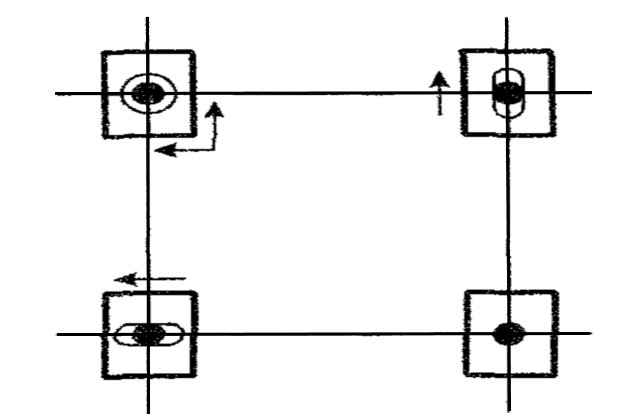

- Обеспечение чистоты контактных поверхностей перед сборкой, в том числе и отсутствие смазки, если это не оговорено специально в инструкциях. На рис. 29 показан вид фланца валопровода, в котором при сборке оказалась металлическая стружка. Фланцевые болты и отверстия оказались на фланце гребного вала смятыми.

- Четкое соблюдение указаний по затягу резьбовых крепежных элементов и регулярный контроль за их состоянием в эксплуатации. Ослабление креплений не только усиливает ПД и износ, но и повышает вероятность обрыва болтов. (Так на двигателе MAN 8KZ70/120 т/х «Академик Рыкачев» были оборваны 7 фундаментных болтов одновременно).

- Если износы достигают такого уровня, что при отдаче болтов и анкерных связей обнаруживаются зазоры на стыках, то необходимо произвести компенсацию износов прокладками или полимерными составами для предотвращения обрывов креплений и для устранения неизбежных деформаций от затяга гаек. Практика проведения таких компенсаций подтвердила их высокую эффективность.

Обрывы болтов и связей

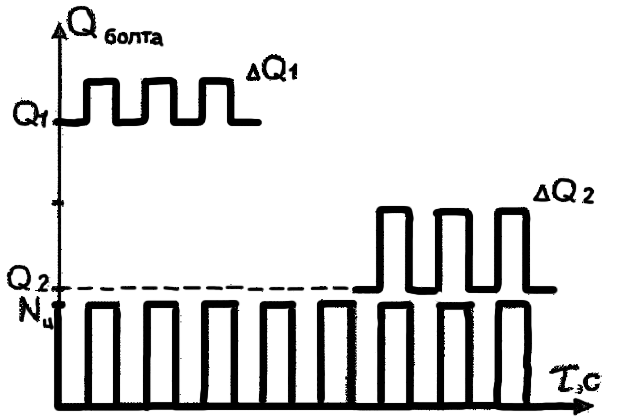

Болты и связи проектируются с рабочими напряжениями на уровне 0,25-0,8 от предела текучести и поэтому случаи их разрыва от перегрузок с достижением предела прочности крайне редки. Подтверждением перегрузки является образование шейки утонения в зоне разрыва как показано на рис. 13. В основном приходится сталкиваться с хрупким разрушением (рис. 14) при напряжениях ниже Qт с характерным видом места разрыва (рис. 9). Такое возможно только при усталостном разрушении, которое может быть вызвано целым рядом причин.

- Наличием сильных концентраторов напряжений. Обычно это происходит из-за подрезов головки болта (рис. 11) или применения крупных резьб, когда Ккн = 3.

- Образованием внецентренного растяжения болта из-за неравномерного прилегания к опорной поверхности его головки или гайки. Характер возникающих при этом напряжений показан на рис. 30. От суммирования напряжений растяжения и изгиба их уровень может достигать предела прочности материала и уже при затяге или под нагрузкой возникнет трещина.

Обнаружить неприлегание головки или гайки даже тонким щупом бывает невозможно, зато его хорошо можно наблюдать после контрольной затяжки, или на оборванном болте, по наличию неравномерного блестящего следа на опорной поверхности головки (рис. 31). Причинами перекосов обычно бывают неправильная сборка узла или наличие изгиба болта, шпильки.

Если сборка узла осуществляется затяжкой болтов в тело (без гаек), то причину неприлегания его головки можно определить по характеру следов натира на контактных поверхностях. Когда на головке след короткий, а на детали растянутый, то это означает, что болт имеет изгиб. При перекосах опорной поверхности относительно оси болта на ней след натира будет коротким, а на головке растянутым.

Если сборка осуществляется затяжкой гаек, то характер» следов натиров будет одинаковый как при изгибах болтов, так и при перекосах.

Низкого уровня усилий в болтах при недостаточном затяге, самопроизвольной разгрузке от подвижек, релаксации напряжений. Как показано на рис. 32 (уровни затяга Q1, Q2, Q3), в условиях действий циклических нагрузок Nц амплитуды усталостных нагрузок ΔQ в болтах возрастают по мере снижения усилий в болтах.

Аналогичная картина получается от чрезмерных усилий затяга болтов с достижением σт уже при сборке или под нагрузкой, как и от использования для изготовления материалов с заниженным уровнем σт, когда создаются условия для пластических деформаций и саморазгружения болтов от их удлинения. (Имелись случаи обрыва шатунных болтов из-за неправильного выбора марки стали для их изготовления).

- От чрезмерных нагрузок при затяге с напряжениями ниже σт. Зона разрыва в этом случае характеризуется очень малой площадью развития трещины и большой площадью хрупкого разрыва (см. рис. 10, а).

Предупредить усталостные обрывы болтов и связей возможно при строгом соблюдении правил монтажа и затяжки, своевременным обнаружением ослабления и восстановлением уровня затяга, правильным выбором материала для изготовления, снижением уровня Ккн.

Необходимо также проверять плотность прилегания головки болта и гайки. Если перекосы устранить невозможно, то использовать подкладные шайбы толщиной 1 мм из мягкой стали или латуни, снижающие момент изгиба от внецентренного растяжения (последнее недопустимо для шатунных болтов).

Повреждения в тяжелых условиях эксплуатации

Судовая силовая установка и корпусные конструкцииИспытание корпуса судна на непроницаемость и герметичность рассчитываются на определенные уровни нагрузок, которые в тяжелых навигационных условиях

могут оказаться превышены. При небольших уровнях превышения нехарактерные для нормальных условий повреждения могут появиться при сравнительно длительной эксплуатации из-за повышенных износов и усталостных воздействий. При высоких уровнях нагружения повреждения возникают за короткие периоды или даже мгновенно. К тяжелым условиям эксплуатации относятся:

Плавание и ремонт в зимних условиях.

Как известно, при отрицательных температурах конструкционная сталь охрупчивается и склонна к образованию трещин и разрывам под нагрузкой. Так при переходе ролкера в условиях мороза -40 °С и включенной приточной вентиляции в зоне аппарели возникла трещина длиной 5 м в наружной обшивке толщиной 22 мм. В другом случае из-за образования ледяной пробки в воздушной трубке при заполнении форпика его переборку вместе с набором оторвало от палубы.

Обледенение люковых закрытий настолько повышает сопротивление подъему и сдвигу крышек, что может произойти повреждение их приводов и систем.

При ремонте и доковании в зимних условиях для предупреждения размораживания систем, цистерн, полостей охлаждения предусматривается тщательное их осушение, а имеющиеся спускные пробки оставляют открытыми чтобы избежать скопления возможного конденсата.

Плавание в ледовых условиях.

Из-за значительных механических нагрузок возможны деформации и трещины наружной обшивки и набора особенно в носовой части и в районе ватерлинии. Возможно также повреждение рулевого устройства со Рулевые устройства судна. Дефектация и ремонтскручиванием и изгибом баллера, обрывом петель пера руля. От ударов о лед загибаются и даже обламываются лопасти гребного винта.

В значительной степени возрастает нагрузка и на двигатели, что сопровождается дымностью газов, повышением их температуры, образованием трещин термоусталости в деталях ЦПГ.

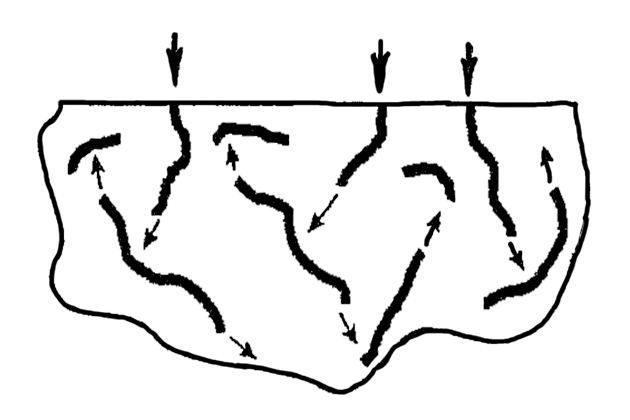

Плавание в штормовых условиях.

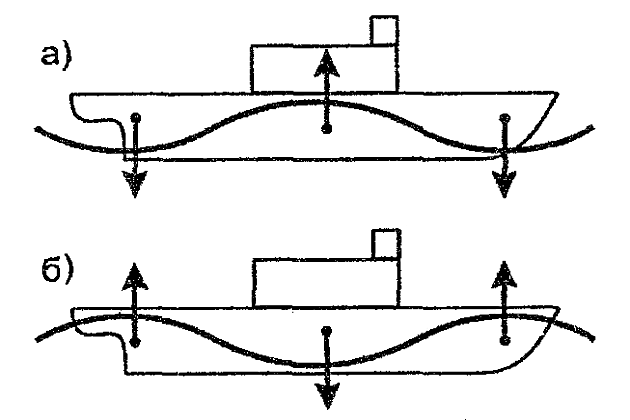

Как и при ледовых условиях повышается нагрузка на двигатели и теплонапряженность ЦПГ. Но наибольшую опасность представляет переменный изгиб корпуса при входе на вершину и на подошву волны (рис. 33). Уровень возникающих циклических напряжений может быть достаточным для образования трещин или даже разлома судна. Наиболее опасными являются волны, длина которых равна длине корпуса судна. Как показывает статистика кораблекрушений ежегодно в мире гибнет около десяти судов от перелома на волнении. Уязвимыми с точки зрения образования трещин являются места концентрации напряжений: у переборок надстроек, в углах вырезов под грузовые люки, у концов продольных связей в районе миделя. Если в этих зонах напряжения достигают σт, то по законам малоцикловой усталости образование трещин становится неизбежным. После штормовых переходов указанные зоны необходимо осматривать и при обнаружении трещин ремонт должен проводиться безотлагательно.

Влияние отложений на повреждаемость и техническое состояние

В процессе эксплуатации судов происходят отложения самого разнообразного характера на поверхностях подводной части корпуса, паровых котлов, теплообменных аппаратов, теплопередающих стенок как со стороны нагрева, так и охлаждения. В системах воздухоснабжения, топливной и масляной происходят заносы фильтров. Оказывая влияние на экономические показатели, рабочие параметры, они существенным образом могут спровоцировать появление или ускорить наступление повреждений.

Обрастания подводной части корпусаРемонт подводной части судов не только снижают скорость судна и повышают нагрузку на двигатели, но и значительно повышают скорость коррозии обшивки под действием кислого характера продуктов жизнедеятельности микроорганизмов.

Отложение на долевых нагрузках продуктов неполного сгорания в газоходах и трубках котлов может вызвать их возгорание с переходом на повышенную нагрузку. Горение топлива непосредственно на стенках даже за короткое время приводит к перегреву с последующим образованием трещин и разрывов трубок. Известны даже случаи горения стальных трубок утилизационного котла с полным его разрушением.

Отложения накипи и шлама на внутренних поверхностях котельных труб снижают теплопроводность стенок и повышают их температуру, что может привести к перегреву и даже вздутиям от ползучести. В местах залегания шлама образуется подшламовая коррозия высокой интенсивности.

Отложения нагара и продуктов окисления масла в канавках под поршневые кольца могут привести к потере подвижности колец — их «залеганию». Такие кольца уже не создают препятствия проходу газов вниз по головке поршня, вследствие чего ее температура повышается, увеличивается диаметр и может возникнуть контакт горячей головки с цилиндровой втулкой, отчего неизбежны задиры с необходимостью замены поршня и втулки. У поршня из алюминиевого сплава увеличение размеров головки может полностью выбрать зазоры и привести к заклинке поршня и другим сопутствующим повреждениям. В подобных случаях нередко разрушается поршень, обрывается шатун.

Поэтому проведению мероприятий по предотвращению отложений и их удалению придается большое значение в процессе эксплуатации и ремонта судов. Важную роль играет использование присадок в техническую воду, масло, топливо. Для защиты корпусов судов от обрастания очень эффективны ультразвуковые установки, включение которых осуществляется при стоянках, когда и возможно поселение на него микроорганизмов. Пассивной защитой является использование самополирующихся красок, смываемых с корпуса на ходу вместе со слоями обрастаний.

Судовой экипаж регулярно проводит моточистки двигателей, сажеобдувку котельных труб, очистку турбонагнетателей, теплообменных аппаратов, фильтров и т. п. В период докования корпус чистят от обрастаний, ржавчины, восстанавливают окраску, заменяют протекторы.