При проектировании, а потом и при производстве деталей корпуса судна, металл проходит множество стадий обработки. При сварных работах, или правке сварных конструкций используются множественные способы, куда входит и тепловая резка на судне.

- Тепловая резка

- Оборудование и аппаратура для кислородной резки

- Неполадки в работе редукторов

- Распределительные рампы, трубопроводы, рукава, шланги

- Предохранительные затворы

- Резаки

- Приемы выполнения кислородной резки

- Тепловая строжка

- Пневматические работы

- Виды пневматических работ

- Оборудование и инструмент для пневматических работ

- Рубка

- Зачистка

- Сверление, развертывание и зенкование отверстий

- Клепка соединений

Тепловая резка

В судостроении применяют следующие виды тепловой резки:

- кислородную,

- кислородно-флюсовую,

- плазменную,

- электродуговую.

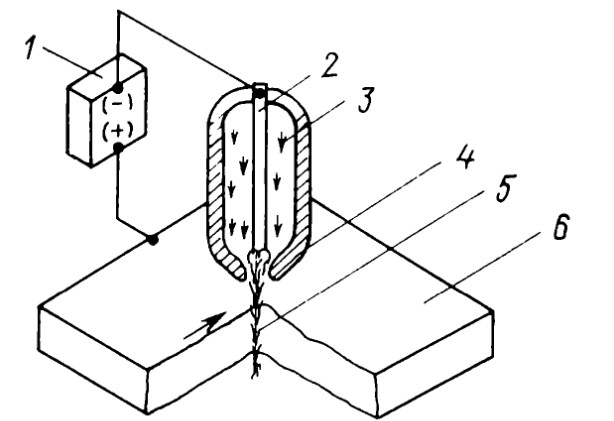

Кислородная резка основана на свойстве металла сгорать в струе чистого кислорода. При кислородно-флюсовой резке в режущую струю кислорода вводят дополнительно порошкообразные флюсы, которые сгорая выделяют большое количество тепла. В процессе плазменной резки металл проплавляется мощным дуговым разрядом, сконцентрированном на малом участке поверхности разделяемого металла и удаляется из зоны реза высокоскоростным газовым потоком (рис. 1). При электродуговой резке расплавление металла вдоль линии реза достигается теплом электрической дуги.

Из перечисленных видов тепловой резки наибольшее распространение получила кислородная резка. Кислородную резку широко применяют при сборке корпусных конструкцийОборудование, виды и способы сварки материалов при судостроении. Пользуясь кислородной резкой подгоняют сопрягаемые элементы собираемых конструкций, удаляют припуски, прихватки, временные сборочные крепления, разделывают кромки соединений под сварку и корень сварных швов и др.

Из всех металлов и сплавов, применяемых в судостроении, в наибольшей степени поддаются газовой резке малоуглеродистые и легированные стали, потому что они обладают следующими свойствами:

- температура их горения в струе кислорода ниже температуры их плавления;

- количество теплоты, выделяемое при сгорании металла (70% от общей потребности), обеспечивает непрерывность и устойчивость процесса;

- окислы металла, образующиеся в процессе резки, находятся в жидком состоянии и могут быть удалены из зоны реза струей кислорода.

Материалы, не удовлетворяющие этим требованиям (цветные металлы, чугун, легированные стали и др.), можно разрезать только с применением кислородно-флюсовой или плазменной резки.

При кислородной резке для нагрева и расплавления обрабатываемых материалов используется химическая реакция горения в кислороде горючих газов.

Кислород — бесцветный газ без запаха и вкуса, обладающий высокой химической активностью и способный образовывать окислы со всеми элементами, кроме инертных газов. При контакте сжатого газообразного кислорода с органическими веществами (маслами, жирами, угольной пылью и т. п.) может возникать их самовоспламенение. Поэтому, используя кислород, необходимо не допускать его контакта с легковоспламеняющимися веществами.

Читайте также: Охрана труда судовых сборщиков и пожарная безопасность

Кислород получают путем сжижения атмосферного воздуха и испарения из него азота. Для кислородной резки применяется технический кислород по ГОСТ 5583—78 с чистотой до 99,7 объемных процентов.

В качестве горючих газов при кислородной резке используют ацетилен и пропан-бутан, в отдельных случаях применяют природный газ и горючие жидкости (керосин и др.).

Технический ацетилен получают из карбида кальция СаС2 в результате разложения его водой в ацетиленовых генераторах. Из-за присутствия фосфористого водорода и сероводорода технический ацетилен обладает резким запахом.

Пропан-бутановая смесь получается при добыче и переработке, природных нефтяных газов, а также при переработке нефти. Пропан-бутан в сжиженном состоянии хранится в баллонах.

Оборудование и аппаратура для кислородной резки

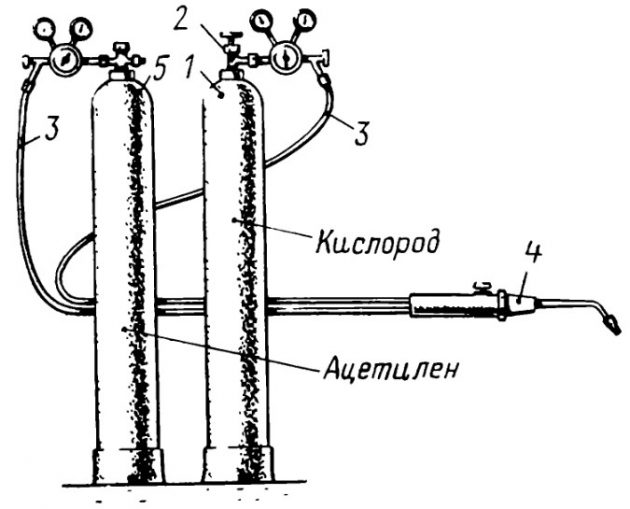

Пост для ручной кислородной резки изображен на рис. 2.

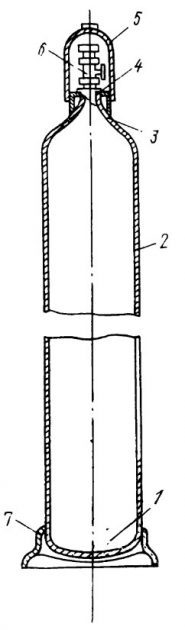

Кислородные баллоны служат для хранения и транспортировки сжатого кислорода. Как правило, они имеют водяной объем от 0,4 до 50 дм³, но наибольшее распространение получили баллоны на 40 дм³. В предельно наполненном баллоне кислород находится под давлением 15 МПа. При этом давлении на манометре и температуре 293 К в баллоне, имеющем водяной объем 40 дм³, содержится около 6 м³ кислорода. Масса такого баллона (рис. 3) составляет около 60 кг (без вентиля, колпака и башмака). Башмак служит для устойчивости баллона в вертикальном положении.

Кислородные баллоны, окрашенные в голубой цвет, имеют надпись черной краской «Кислород». В использованном кислородном баллоне должно быть остаточное давление не менее 0,05 МПа.

Ацетиленовые баллоны служат для хранения и транспортировки растворенного ацетилена. Ацетиленовые баллоны заполняются специальной пористой массой (активированным углем), пропитанной ацетоном. Ацетилен растворяется в ацетоне и становится взрывобезопасным при значительном давлении. Предельно допустимое давление внутри наполненного баллона ацетилена равно 1,9 МПа при температуре 293 К.

Корпус ацетиленового баллона аналогичен кислородному.

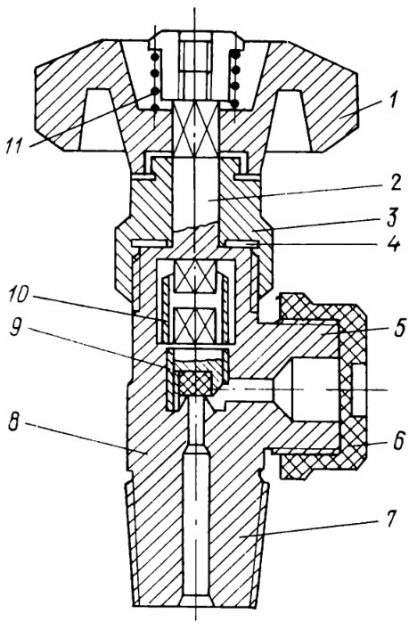

Вентили. На всех баллонах устанавливают вентили — запорные приспособления, препятствующие выходу газа из баллона. Вентиль необходим также для присоединения к баллону редуктора или наполнительной рампы. От исправности вентиля зависит безопасность работы. Вентиль ввертывают в горловину баллона хвостовиком с конической резьбой.

В кислородном вентиле металлические части, непосредственно соприкасающиеся с кислородом, обычно изготовляют из латуни марок ЛС59-1 и Л62. Вентиль кислородного баллона (рис. 4) открывают вращением (по часовой стрелке) маховика, который поворачивает шпиндель. Это вращение через муфту передается клапану, который поднимается вверх, открывая канал, соединяющий баллон с боковым штуцером.

Вентиль ацетиленового баллона по конструкции отличается от кислородного тем, что не имеет маховика и штуцера. Для ацетиленового вентиля нельзя использовать медь и сплавы, содержащие более 70% меди. Нижняя часть корпуса вентиля имеет резьбу и ввертывается в горловину баллона. Вентиль открывают специальным торцевым ключом, надеваемым на верхнюю часть шпинделя.

Редукторы. Кислород и горючий газ подают к рабочим местам под высоким давлением от баллона или под рабочим давлением от магистральных трубопроводов. Понижение давления до рабочего и поддержание его постоянным в процессе работы производится прибором, называемым редуктором. Постовой редуктор рассчитан на обслуживание одного поста для газовой резки или сварки.

По роду газа редукторы разделяют на кислородные, ацетиленовые и др. Кислородные баллоны рассчитаны на рабочее давление 0,05—1,5 МПа и пропускную способность 7,5—60,0 м³/ч, ацетиленовые — на 0,01—0,12 МПа и 3,0—5,0 м³/ч соответственно.

Для подачи газов в магистрали применяют рамповые редукторы. Принцип их действия не отличается от баллонных.

Корпус редукторов окрашивают в различные цвета:

- кислородных — в голубой;

- ацетиленовых — в белый;

- пропан-бутановых — в красный.

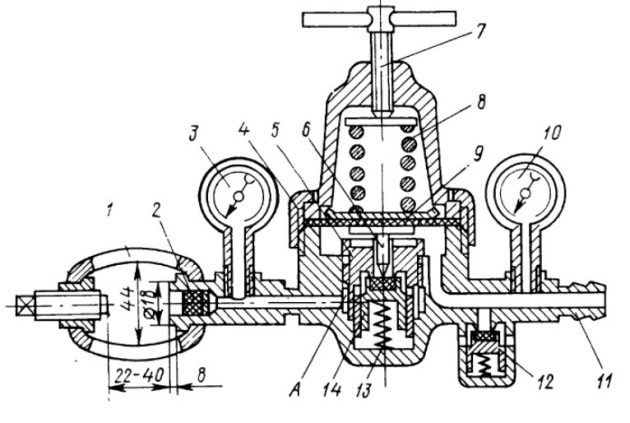

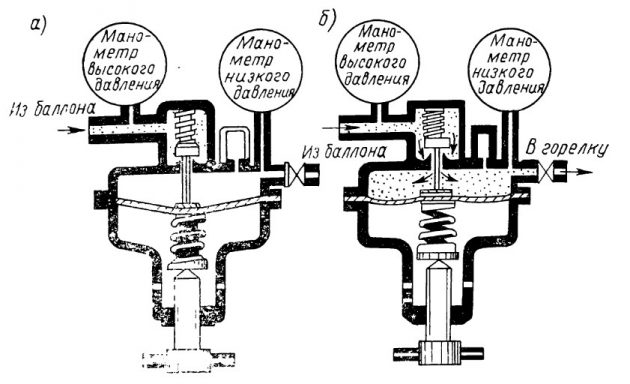

На рис. 5 показано устройство редуктора для ацетилена, а на рис. 6 — схема работы редуктора для сжатых газов.

Сжатый газ поступает в камеру высокого давления и, проходя через отверстие между седлом и клапаном, поступает в камеру низкого давления.

Отсюда редуцированный газ подается посредством толкателя к резаку. Количество газа, проходящего через редуктор, регулируется с помощью клапана, вращаемого винтом. Давление газа на входе в редуктор показывает манометр высокого давления, на выходе — манометр низкого давления. Установленное рабочее давление автоматически поддерживается в редукторе постоянным.

Ацетиленовый однокамерный редуктор отличается от кислородного лишь окраской корпуса и конструкцией присоединения к баллону.

Редукторы подлежат профилактическому осмотру и ремонту один раз в квартал. Профилактику производят в специальных мастерских, оборудованных в соответствии с правилами техники безопасности.

Неполадки в работе редукторов

Основными неполадками в кислородных редукторах являются самотек и замерзание.

Самотек заключается в том, что при полностью вывернутом винте редуктора газ из камеры высокого давления все же поступает в рабочую камеру вследствие неплотного прилегания клапана к седлу. На самотек и исправность предохранительный клапан редукторов проверяется не реже одного раза в неделю. Устранение самотека производится только в мастерской.

Замерзание кислородного редуктора может произойти при недопустимо большом отборе газа из баллона (резаки и горелки большой мощности) и повышенной влажности кислорода. Корпус редуктора покрывается инеем, подача газа прекращается. Причиной замерзания редуктора является резкое изменение объема газа, понижение его температуры при прохождении из камеры высокого давления в камеру низкого давления.

Отогрев редуктора можно производить только чистой горячей водой, не имеющей следов жира, или другими способами, обеспечивающими требования безопасности (на батарее парового отопление, отогрев паром и т. п.).

Распределительные рампы, трубопроводы, рукава, шланги

По действующим в России правилам при наличии в одном помещении десяти и более рабочих постов газопламенной обработки требуется централизованное питание этих постов газами (кислородом и горючим), которое осуществляется с помощью распределительных рамп и трубопроводов.

Распределительная рампа состоит из коллектора, имеющего две ветви (на 5 или 10 баллонов каждая) с вентилями, к которым подключаются баллоны. На рампах предусмотрены рамповые редукторы, понижающие давление кислорода от 15 до 0,3—1,0 МПа и ацетилена от 1,9 до 0,02—0,1 МПа. В ацетиленовой рампе, кроме того, между редуктором и коллектором устанавливают огнепреградители, защищающие рампу от проникновения в нее пламени при взрывчатом распаде ацетилена. Кислородные баллоны присоединяются к своей рампе при помощи медных трубок (змеевиков) с накидными гайками, а ацетиленовые — посредством бронированных резинотканевых рукавов с хомутами.

Рекомендуется к прочтению: Судостроительные чертежи и конструкторские документы по принятым стандартам

У каждого рабочего поста от трубопроводов кислорода и горючего газа делают отводы. На отводе от кислородопровода устанавливают запорный вентиль и редуктор, а на отводе горючего газа — вентиль и предохранительный затвор. Отводы вместе со смонтированной на них аппаратурой необходимо закрывать металлическими шкафчиками.

Рукава для ацетилена рассчитывают на наибольшее рабочее давление, равное 0,63 МПа, а для кислорода — не более 2,1 МПа. При недостаточной длине рукавов разрешается соединить отдельные отрезки, каждый не короче 3 м, при помощи специальных ниппелей — латунных для кислорода и стальных для ацетилена, с закреплением винтовыми хомутами. Ацетиленовый рукав снаружи должен быть окрашен в красный цвет, а кислородный — в синий. Рукава необходимо осматривать и испытывать один раз в месяц.

Предохранительные затворы

Предохранительные затворы предназначены для защиты ацетиленовых трубопроводов от проникновения в них пламени при обратном ударе, а также кислорода из горелки и атмосферного воздуха.

В России применяют затворы закрытого типа (для работы от трубопроводов). Затворы могут быть мембранными и безмембранными.

Мембранный затвор имеет мембрану из тонкой алюминиевой фольги; при обратном ударе она разрывается и взрывчатая смесь выбрасывается в атмосферу. В остальном работа мембранных и безмембранных затворов аналогична.

В безмембранном затворе марки ЭСП-8 при нормальной работе (рис. 7) ацетилен через газоподводящую трубку и шариковый клапан проходит в корпус затвора, заполненный водой или незамерзающей жидкостью до уровня контрольного краника, и через ниппель поступает в горелку.

В случае обратного удара (см. рис. 7, а) взрывная волна гасится в узком кольцевом зазоре между стенкой затвора и диском-отражателем (см. рис. 7, б), давление в затворе резко повышается, в результате обратный клапан под давлением жидкости закрывается, прекращая дальнейшее поступление ацетилена.

Предохранительные затворы в судостроении должны осматриваться и испытываться один раз в месяц.

Резаки

Резак служит для смешивания кислорода и горючего газа, образования подогревающего пламени и подачи чистого кислорода в зону реза.

По назначению различают резаки:

- ручные универсальные (типа «Пламя-66», «Факел», «Ракета» и др.);

- специальные (срезка заклепок, вырезка отверстий и т. п.);

- кислородно-флюсовые (газовая резка чугуна и спецсталей);

- прочие специальные.

По роду применяемого газа резаки бывают: ацетиленокислородные для природного газа, жидкого газа, жидкого горючего (керосин).

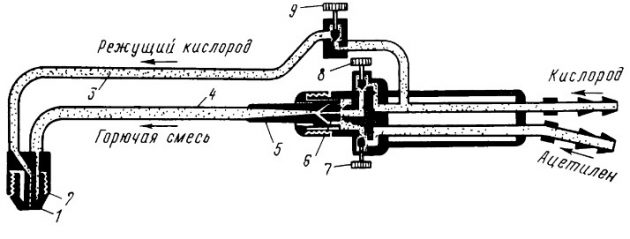

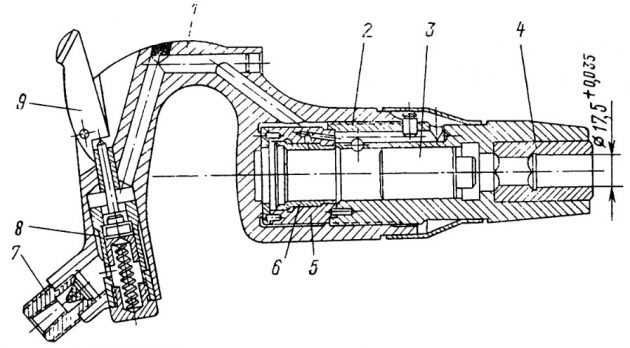

Наибольшее распространение в судостроении получили резаки типа «Пламя» на ацетилене. Промышленность выпускает ручные резаки, в основном инжекторного типа (рис. 8).

В таком резаке для регулирования подачи газа служит вентиль 7, а для подачи режущего кислорода — вентиль 8. Инжектор 6 установлен перед смесительной камерой 5. К головке резака горючая смесь подается по трубке 4, а режущий кислород — по трубке 3. В головку резака ввертывают внутренний 1 и наружный 2 мундштуки. Горючий газ, поступая из шланга через вентиль в инжектор, засасывается в смесительную камеру струей кислорода, где образует горючую смесь, поступающую в кольцевой зазор, образованный внутренним и наружным мундштуками. При зажигании эта смесь воспламеняется и образуется подогревающее пламя. Режущий кислород подается через осевое отверстие внутреннего мундштука.

Эксплуатация ацетиленового резака. Новые резаки должны быть проверены в мастерской по ремонту газорезательной аппаратуры (а где ее нет — слесарями, имеющими право на ремонт газорезательной аппаратуры) на подсос, плотность и горение.

Основные неполадки резака. При работе резака часто получается несимметричное пламя. Это явление вызвано переносом внутреннего мундштука относительно наружного. Кольцевой зазор между внутренним и наружным мундштуками неравномерный. Устраняется этот дефект в мастерской по ремонту горизонтальной аппаратуры. При засорении сопла струя режущего кислорода отличается от формы цилиндра. Для устранения этого дефекта сопло режущего кислорода прочищают латунной иглой. Если и в этом случае струя режущего кислорода отклоняется от цилиндрической формы, следует заменить внутренний мундштук. При появлении хлопков необходимо выяснить причину (перегрев головки резака, попадание брызг в мундштуки) и подтянуть накидную гайку, присоединяющую смесительную камеру к корпусу резака и трубке режущего кислорода. Следует также проверить плотность присоединения инжектора в корпусе резака и уплотнительные поверхности в местах присоединения.

Приемы выполнения кислородной резки

Режимы резки определяются давлением кислорода и горючего газа, номером мундштука — внутреннего и наружного, скоростью резки, расстоянием от мундштука до поверхности металла. Для каждой толщины или группы толщин разрезаемой стали существуют свои режимы резки, отличающиеся одни от других.

Из газов-заменителей ацетилена для кислородной резки в судостроении чаще применяют пропан-бутан. Он отличается от ацетилена меньшей температурой пламени. Подогрев им более длительный, чем ацетиленом. При установившемся режиме различий в скорости резки не наблюдается. Для работы на пропан-бутане мундштук подогревательного пламени берется на номер больше, чем при резке на ацетилене.

Наряду с некоторыми недостатками резка газами-заменителями по сравнению с ацетиленово-кислородной имеет некоторые преимущества: отсутствует оплавление кромок, обеспечивается чистота кромок.

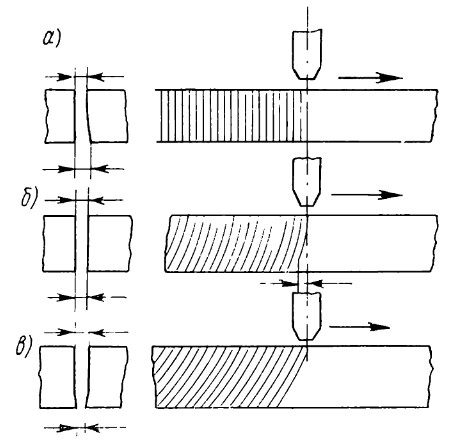

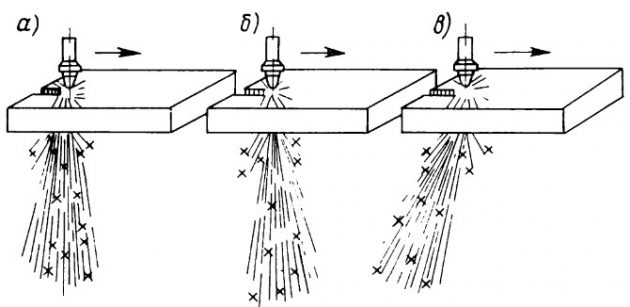

Для получения чистого реза резак должен перемещаться равномерно. При малой скорости резки след струи кислорода (штрихи на поверхности реза) расположен перпендикулярно поверхности металла (рис. 9). С увеличением скорости штрихи отклоняются назад. Рез имеет сужение книзу. При дальнейшем увеличении скорости процесс резки может прекратиться.

Чистоту поверхности реза проверяют наружным осмотром, на рабочих местах вывешивают эталоны-образцы. Это, а также повышение чистоты кислорода до 99,7—99,9% способствует повышению качества реза.

Допустимая глубина выхватов и гребешков на толщинах 5—25 мм — не более 1 мм. Средняя ширина реза для толщин 5—25 мм — от 2 до 4 мм.

Начиная резку, рабочий:

- держит в руках резак с отрегулированным пламенем, направляет его на предполагаемую точку начала реза;

- разогрев металл до соломенно-желтого цвета, он включает режущий кислород;

- при появлении снопа искр с обратной стороны реза начинает перемещать резак вдоль линии реза.

Время подогрева металла зависит от его толщины и при правильном подогревающем пламени составит около 5—10 с для толщины 10—12 мм; для толщины до 100 мм время разогрева может достигнуть 30 с.

Будет интересно: Оборудование, виды и способы сварки материалов при судостроении

Рез обычно начинают с кромки детали или листа. В процессе резки следует поддерживать постоянным расстояние от мундштука до металла. С ростом мощности пламени это расстояние увеличивают, так как возрастают размеры ядра подогревающего пламени. Практически расстояние от конца мундштука до поверхности металла примерно на 2 мм больше высоты ядра пламени. Уменьшение или увеличение этого расстояния не влияет на скорость резки. Слишком близкое расположение мундштука к металлу приводит к оплавлению кромок реза. Увеличение расстояния от мундштука до металла обусловливает более широкий рез.

Положение резака в процессе резки металла должно обеспечивать вертикальность струи режущего кислорода и перпендикулярность ее относительно поверхности разрезаемого металла. С увеличением толщины металла резак следует устанавливать под углом 15—25 ° от вертикали, чтобы пламя было направлено вперед по движению резака. Это необходимо для устранения рисок на поверхности реза.

Скорость резки зависит от толщины разрезаемого металла (чем толще металл, тем меньше скорость резки) и чистоты кислорода, применяемого при резке.

Присутствие влаги в кислороде снижает скорость резки, ухудшает ее качество.

Определить правильность выбранной скорости резки можно по снопу искр, вылетающих из-под детали. Если скорость нормальная, он падает вертикально, с небольшим отклонением назад. При уменьшении скорости резки искры летят больше вперед, а при слишком большой скорости сноп искр искривляется назад (рис. 10).

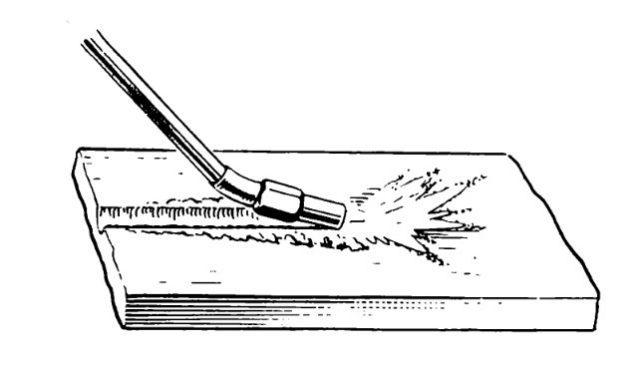

Тепловая строжка

Тепловая строжка является разновидностью тепловой резки металла. Сущность этого процесса состоит в том, что режущая струя кислорода направляется не перпендикулярно, а почти параллельно поверхности металла или под острым углом к ней (рис. 11). При перемещении резака кислородная струя выжигает на поверхности металла узкую, неглубокую канавку. Размеры канавки (ее глубина и ширина) зависят от угла наклона режущей струи к поверхности металла и ее диаметра, а также от скорости перемещения резака.

Тепловая строжка широко применяется при выполнении корпусосборочных работ для удаления поверхностных дефектов в сварных швах, прихваток и временных сборочных приспособлений, разделки кромок металла под сварку.

Тепловая строжка в судостроении выполняется ручным газовым строгачем. Он дает нагревающее пламя большей мощности и пониженную скорость режущей струи кислорода, чем обычный резак. Строгач отличается конструктивно от ручного резака большей длиной и увеличенными размерами выходных отверстий подогревающего пламени и режущего кислорода.

Приемы выполнения тепловой строжки во многом аналогичны приемам тепловой резки. Металл нагревают в начальной точке до температуры воспламенения, держа головку строгача под углом 70—80 ° к поверхности металла. После воспламенения металла пускают струю режущего кислорода и, установив головку строгача под острым углом (10—30 °) к поверхности металла, начинают равномерно перемещать его по линии строжки. Если канавка, полученная тепловой строжкой, имеет недостаточную глубину или ширину, процесс повторяют в обратном направлении после первого прохода. Края канавки зачищают от шлака с помощью пневматической турбинки.

Чистота обработки металла зависит от чистоты кислорода и его давления, наклона режущей струи к поверхности металла, скорости и равномерности перемещения строгача, мощности подогревающего пламени.

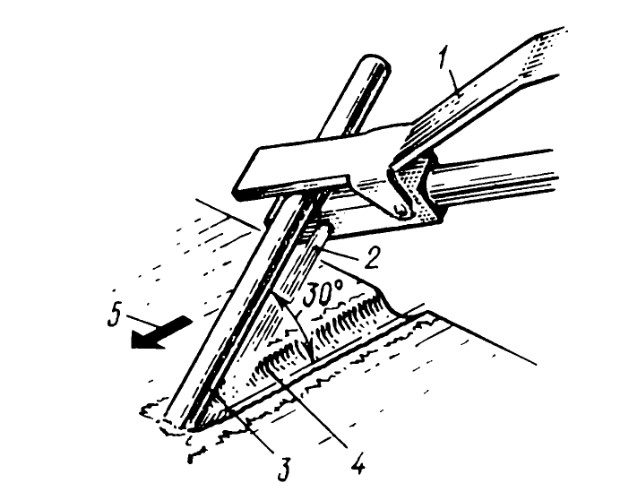

В последние годы большое распространение в судостроении получила воздушно-дуговая строжка. Она более экономичная, чем тепловая. Сущность ее состоит в том, что обрабатываемый металл расплавляется электрической дугой, возникающей между ним и электродом, и выдувается из полости реза струей сжатого воздуха. В этом случае применяют неплавящиеся угольные или графитовые электроды. Поток сжатого воздуха направлен параллельно электроду. Выполняя воздушно-дуговую строжку (рис. 12), электрод располагают под углом 30—45 ° к поверхности металла, несколько погружая его в образовавшееся углубление.

Выплавленный металл разбрасывается струей сжатого воздуха вперед и в стороны.

Пневматические работы

Виды пневматических работ

Пневматическими работами в судостроении называют работы, которые выполняются с помощью пневматических инструментов, приводимых в действие энергией сжатого воздуха. При сборке корпусных конструкций осуществляют следующие пневматические работы: рубку, зачистку, сверление, развертывание и зенкование отверстий, клепку соединений, чеканку заклепочных соединений.

Пневматические работы (кроме зачистки) выполняют в большинстве случаев рабочие соответствующих профессий. Однако в условиях бригадной организации труда сборщики все чаще совмещают выполнение части пневматических работ (рубки, зачистки, сверления) со сборочными работами.

Оборудование и инструмент для пневматических работ

В зависимости от характера работ все ручные пневматические машины, применяемые в судостроении, можно разделить на две основные группы:

- ударного действия с возвратно-поступательным движением рабочего инструмента;

- вращательного действия с вращательным движением рабочего инструмента.

К пневматическим машинам ударного действия относятся:

- рубильные и клепальные молотки;

- ручные клепальные прессы и др.

Рубильные молотки используют главным образом для удаления дефектных сварных швов и временных сборочных креплений.

На рис. 13 показано устройство пневматического рубильного молотка. При нажатии пусковой кнопки сжатый воздух заставляет ударник совершать возвратно-поступательное движение и наносить удары определенной частоты по хвостовику вставного инструмента.

Клепальные молотки предназначены для производства заклепочных соединений.

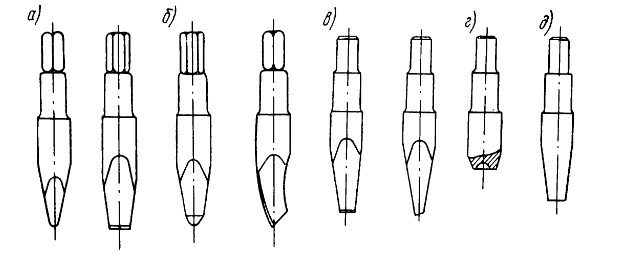

В качестве вставного инструмента для пневматических машин ударного действия применяют:

- зубила,

- крейцмейсели,

- обжимки,

- бойки,

- чеканы и др. (рис. 14).

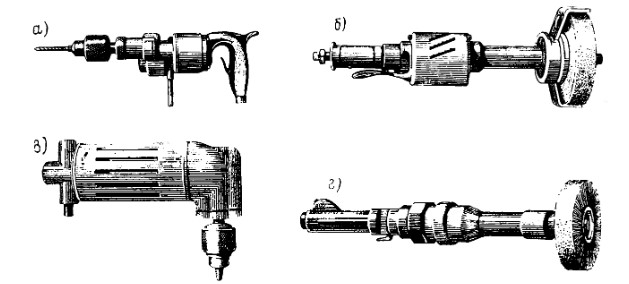

К пневматическим машинам вращательного действия относятся машины, с помощью которых, выполняют сверление, развертку и зенкование отверстий, зачистку металла перед сваркой и т. п. (рис. 15). Рабочим инструментом для машин этого типа служит абразивный круг (наждак) или круглая проволочная щетка.

Применение пневматических шлифовальных машин не требует от рабочего больших физических усилий. Абразивный круг машины при каждом обороте снимает с поверхности металла тонкий слой, не вызывая сколько-нибудь значительных реактивных моментов.

Большая скорость вращения круга (20—65 м/с) обеспечивает высокую производительность труда. Благодаря этим преимуществам пневматические шлифовальные машины широко применяют при выполнении сборочных работ. Вставным инструментом для машин вращательного действия кроме шлифовальных кругов, служат сверла, развертки, зенкеры, изготовляемые из специальных инструментальных сталей.

Для работы пневматического инструмента используется сжатый воздух, вырабатываемый из атмосферного путем сжатия его на компрессорных станциях. Последние обеспечивают одновременную работу большого количества пневматических машин. Сжатый воздух подается к местам потребления по трубопроводам давлением 0,4—0,5 МПа.

Рубка

Начиная рубку, рабочий держит молоток под углом 60 ° к обрабатываемой поверхности, плотно прижимает к ней рабочий инструмент и включает подачу воздуха. Рубка металла и перемещение молотка вдоль обрабатываемой кромки осуществляются силой его ударов. Прирубку и разделку кромок стыкуемых деталей выполняют за несколько проходов, в зависимости от толщины обрабатываемого металла.

В процессе рубки необходимо:

- следить за исправным состоянием зубила, периодически смачивать его водой (окунанием);

- затупленный или поврежденный инструмент заменять исправным.

Зачистка

К этим работам относятся:

- зачистка от ржавчины и грата соединяемых кромок деталей, поверхности сварных швов при многопроходной сварке, мест установки корпусных конструкций;

- удаление брызг от сварки, электроприхваток, остатков временных сборочных приспособлений рымов и т. п.

Зачистные работы выполняют с помощью пневматических шлифовальных машин.

Сверление, развертывание и зенкование отверстий

Для получения заклепочных соединений отдельные детали корпуса (съемные и накладные листы, ширстрек, палубный стрингер, наклепыши и др.) подвергают сверлению. Детали, подлежащие сверлению, должны быть предварительно размечены, а центры отверстий — накернены. Отверстия могут быть просверлены с применением кондукторов или шаблонов.

В качестве инструмента для сверления отверстий применяют специальные сверла из быстрорежущей или инструментальной углеродистой стали. Отверстия проверяют на радиально-сверлильных станках, имеющих центральную опорную колонку и консоли с суппортом. Поворотная консоль позволяет сверлить листы или профили без перемещения их для наведения сверла на размеченные центры отверстий. Для сверления отверстий на судах применяют пневматические сверлильные машины.

Предлагается к прочтению: Как, и где изготавливают составные детали корпусных конструкций?

Для клепки листов заклепками с потайными головками их зенкуют, т. е. придают им на некоторой глубине коническую форму с помощью специального инструмента — зенкера.

При заготовке деталей, подлежащих клепке, возможны некоторые погрешности при разметке отверстий под заклепки. Поэтому в цехе эти отверстия сверлят не на полный диаметр, а на диаметр, который на несколько миллиметров меньше указанного в чертеже. После сборки и плотного обжатия соединений болтами на месте производится развертка отверстий до необходимого диаметра под заклепки. Рабочими инструментами служат зенкеры и развертки.

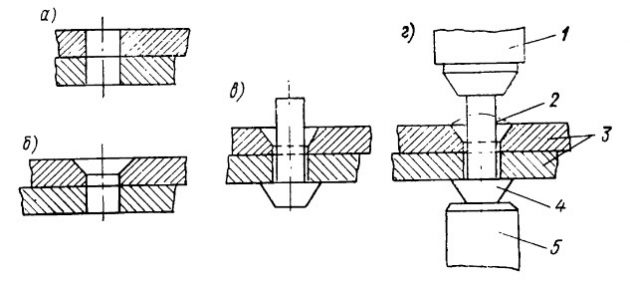

Клепка соединений

Назначение клепки состоит в соединении деталей или конструкций корпуса в одно целое посредством заклепок. Заклепка — это металлический стержень цилиндрической формы со штампованной головкой. Вторая головка заклепки (замыкающая) формируется в процессе клепки. Стержень заклепки, деформируясь, плотно заполняет отверстие, создает прочное соединение. Клепка может быть горячей или холодной.

Горячий способ клепки предусматривает применение предварительно нагретых заклепок. Соединение, подготавливаемое к клепке, должно быть стянуто сборочными болтами, пропущенными через заклепочные отверстия. Расположение болтов и их количество (из расчета один болт на четыре отверстия) должны быть такими, чтобы достигалось плотное обжатие соединяемых деталей.

Заклепки нагревают в переносных горнах или электрических нагревателях до светло-красного каления, т. е. до температуры 1 073—1 373 °К.

Горячую клепку обычно выполняет бригада из трех рабочих:

- клепальщика,

- подручного,

- нагревальщика.

Нагревальщик, пользуясь клещами, извлекает из горна раскаленную заклепку и передает ее подручному. Подручный вставляет заклепку в отверстие и удерживает ее с помощью поддержки в течение всего процесса клепки. Клепальщик, действуя пневматическим молотком со вставленным плоским бойком, расклепывает выступающий конец заклепки, деформирует ее до плотного заполнения заклепочного отверстия. При остывании стержень заклепки укорачивается, стягивает клепанные элементы и обеспечивает необходимую прочность. Схема процесса клепки показана на рис. 16.

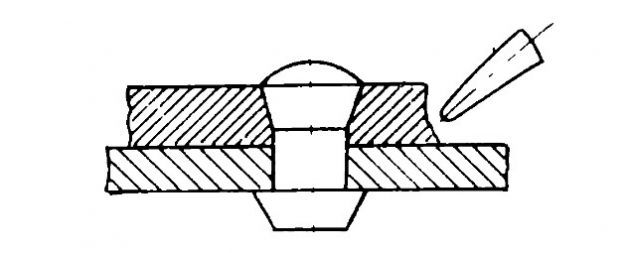

Для обеспечения непроницаемости клепаных соединений, в особенности при однорядной клепке, выполняется дополнительная операция — чеканка. Назначение чеканки состоит в том, чтобы устранить дефекты клепки, обеспечить полную непроницаемость соединения. В процессе чеканки (рис. 17) часть металла вдоль кромок заклепочного соединения осаживается ударами чекана до плотного соприкосновения его со второй кромкой.

Пневматические работы, в особенности рубка и клепка, вредны для здоровья работающих. Вследствие сильной вибрации и повышенной шумности они вызывают нарушение кровообращения в кистях рук, злокачественные изменения в костях и суставах, вредно влияет на центральную нервную систему работающего. Поэтому пневматическая рубка повсеместно заменяется тепловой резкой и электровоздушной строжкой, клепка — электрической сваркой. Там, где замену нельзя осуществить, пневматические молотки снабжают виброгасящими устройствами (пружинами, амортизаторами и др.)