Детали корпуса судна характеризуются многообразием форм и размеров. Их количество в составе корпуса исчисляется десятками тысяч. Поэтому создание деталей корпуса требует точных расчетов и внимательности на производстве.

- Предварительная обработка листов и профилей

- Правка листов

- Правка профилей

- Очистка

- Разметка листов и профилей

- Общие правила разметки

- Инструменты для разметки

- Разметка листов

- Маркировка

- Тепловая резка

- Механическая обработка листов и профилей

- Гибка деталей

- Гибка листов

- Гибка деталей на прессах

- Особенности изготовления деталей из алюминиевых сплавов

- Корпусообрабатывающий цех

С учетом конфигурации и технологии обработки все детали корпуса разделяют на пять классов:

- I — листовые крупногабаритные детали прямолинейных конфигураций;

- II — то же, с криволинейными очертаниями;

- III — мелкие листовые детали (наибольший размер не более 500 мм) с прямыми конфигурациями;

- IV — то же, с криволинейными очертаниями;

- V — детали из профильного проката.

Каждый класс деталей содержит 8 групп, которые характеризуются формой (плоские или гнутые), наличием вырезов (внутри или по контуру), разделкой кромок под сварку. Таким образом, детали корпуса объединены в 40 групп. Каждая группа в процессе обработки проходит определенный технологический маршрут.

Предварительная обработка листов и профилей

Листовой и профильный прокат судостроительной стали, поставляемый судостроительным заводам, имеют кривизну поверхности, которая является следствием тепловых и механических воздействий при прокатке стали и ее транспортировке. Допускаемые размеры искривлений судостроительной стали в состоянии поставки не должны превышать допускаемых значений, приведенных в ГОСТе.

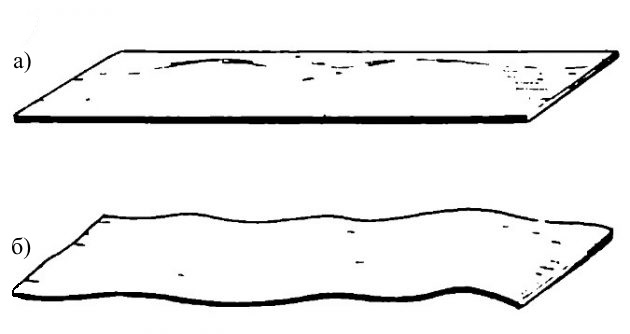

Листовой прокат может иметь искривления в форме волнистости по длине и местных выпуклостей (рис. 1).

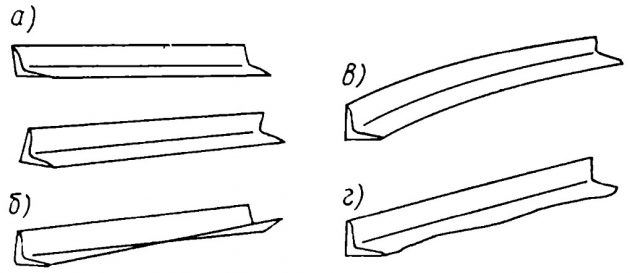

Профили также деформируются при прокатке, получая искривления по длине и скручивание. Кроме того, мелкий профиль может быть искривлен при транспортировке. Искривление профилей показано на рис. 2.

Поверхность проката судостроительной стали, поступающей на завод, имеет на поверхности различные загрязнения: металлургическую окалину, ржавчину, масляные пятна и др.

Искривления листов и профилей влияют на точность и качество разметки, затрудняют сборку корпусных конструкций. Металлургическая окалина и другие загрязнения поверхности снижают коррозионную стойкость стали. Поэтому вся судостроительная сталь, поступающая на судостроительные заводы, подвергается предварительной обработке. Ее целью является устранение искривлений путем правки, очистка от окалины, ржавчины и других загрязнений, а также защита очищенной стали от действия коррозии специальными покрытиями (пассивирование).

Правка листов

Сущность правки состоит в устранении неровностей листов. При этом искривленные участки многократно изгибаются и перегибаются в обратную сторону. Вследствие этого длина волокон металла выравнивается, а сами искривления уменьшаются.

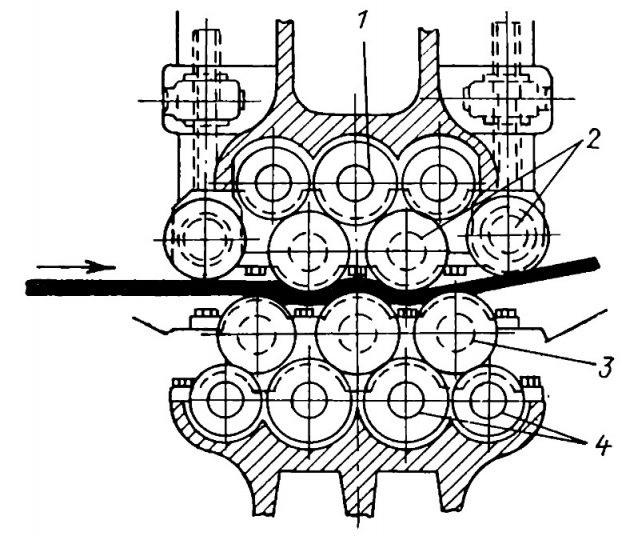

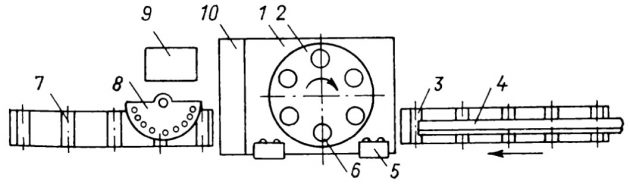

Правку стальных листов выполняют на многовалковых листоправильных машинах, называемых вальцами. Вальцы имеют нечетное число (от 5 до 21) рабочих валков, расположенных в шахматном порядке. Нижний ряд валков — ведущие, верхний — нажимные. Рабочие валки опираются на нижние и верхние опорные ролики. На рис. 3 показаны семивалковые листоправильные вальцы.

Расстояние (зазор) между валками нижнего и верхнего ряда устанавливается немногим меньше толщины листа, подлежащего правке. Вследствие этого обрабатываемый лист захватывается вращающимися валками и, прокатываясь между ними, многократно изгибается. Количество проходов (однократных перемещений листа между валками) не должно превышать четырех-пяти.

Для того чтобы лучше выровнять бухтины и прилегающие к ним участки, при выполнении правки применяют стальные прокладки. Посредством прокладок создают сосредоточенный нажим валков на лист. Концы прокладок должны быть расплющены, а кромки закруглены с радиусом не менее 3 мм. Ширина прокладок — 200—250 мм, длина — 1 500—3 000 мм.

Будет интересно: Плазовые работы, подготовка и выполнение масштабирования

Прокладки последовательно располагают во всех случаях на Определение и классифицирование нарушения целостности корпуса судов при дефектацииграницах бухтин и ровных участков листа. При этом зазор между валками должен быть увеличен на толщину прокладки.

Чем больше валков, тем качественнее и производительнее правка. Тонкие листы обладают повышенной упругостью. Для их правки необходимо применять вальцы с числом валков 9—11.

Наиболее производителен способ правки на правильно-растяжных машинах. Лист закрепляется короткими сторонами в зажимных устройствах, которые при движении растягивают его в продольном направлении. Под действием этих усилий сжатые волокна металла получают удлинения и лист выравнивается.

Правка профилей

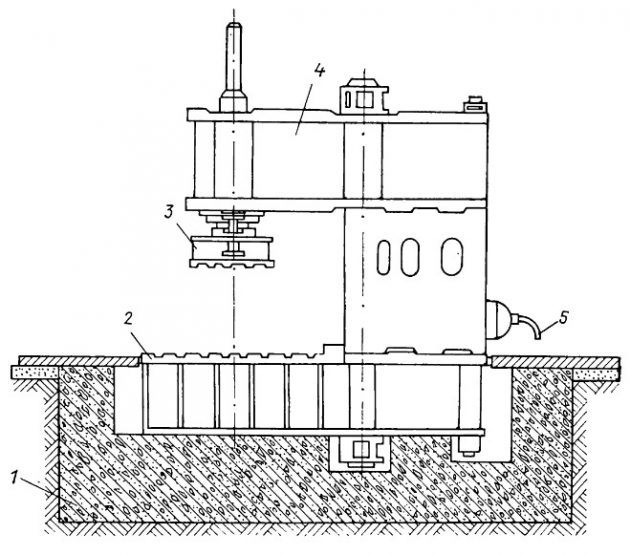

Первичную правку профилей выполняют на горизонтальных прессах, роликовых правильных машинах, растяжных машинах и гидравлических прессах (рис. 4).

На горизонтальных прессах типа «Бульдозер» правку профилей осуществляют методом свободного изгиба (рис. 5). При этом искривленный участок профиля опирается на опоры, закрепленные на траверсе и перегибается пуансоном в сторону, обратную изгибу. Правку производят отдельными короткими участками, передвигая полосу профиля вдоль пресса. До начала правки опоры пресса должны быть раздвинуты на расстояние, не меньшее чем четырехкратная высота профиля. На горизонтальных прессах типа «Бульдозер» можно не только править профиль, но и гнуть заготовки из профильного проката.

На роликовых правильных машинах правку профилей производят путем многократного изгиба, пропуская выровненный профиль между двумя рядами роликов, расположенных в шахматном порядке.

При правке профилей на вертикальных прессах используют специальные правильные штампы. Технология правки аналогична правке на горизонтальных прессах.

Очистка

В современном судостроении очистку судостроительной стали ведут дробеметным и химическим способами.

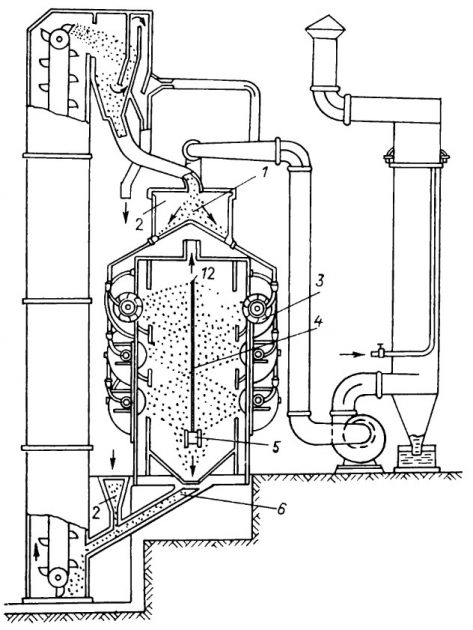

Дробеметный способ — очистка поверхности стали чугунной дробью. Процесс очистки происходит в закрытых установках, называемых дробеметными камерами. Здесь струя дроби под действием центробежной силы, создаваемой специальными устройствами, выбрасывается на поверхность передвигаемого листа или полосы профиля. Ударяясь о металл, дробь удаляет имеющиеся на нем загрязнения, ржавчину и окалину. Дробеметный способ является наиболее производительным и распространенным в судостроении. Лист очищается одновременно с двух сторон (рис. 6).

Химический способ предусматривает распад окалины и ржавчины под действием соляной или серной кислот. Процесс химической очистки осуществляется в специальных открытых резервуарах (ваннах), куда опускаются листы или профильный прокат. Продолжительность выдержки металла в ваннах от 1 до 3 ч. Продукты распада окалины и ржавчины, а также остатки кислоты удаляются с нейтрализующими растворами и водой. Химический способ менее производителен, чем дробеметный. Кроме того, он ухудшает санитарно-гигиенические условия для рабочих, занятых этим трудом. Применение химического способа очистки металла в судостроении непрерывно сокращается.

Пассивирование — метод защиты очищенных листов и профилей от действия коррозии путем нанесения на их поверхность специальных покрытий.

В качестве пассивирующих покрытий применяют 10%-ный водный раствор препарата «Мажеф» или 15—20%-ный раствор ортофосфорной кислоты. Полученную защитную пленку закрепляют 20%-ным раствором натуральной олифы в уайт-спирите или грунтом.

Пассивирование защищает сталь от коррозии при нахождении ее на открытом воздухе свыше 8—10 мес.

Разметка листов и профилей

Разметка состоит в нанесении контуров деталей, осей их симметрии и центров отверстий согласно чертежу с учетом размера и расположения припусков и технологии обработки различных деталей. Контуры деталей фиксируют кернением.

Общие правила разметки

Приступая к разметке деталей корпуса следует внимательно ознакомиться с эскизами, рабочими чертежами и с технологическим процессом их обработки. Нужно учесть наличие и расположение припусков, необходимость применения шаблонов или других плазовых данных. Листы и профили укладывают на разметочные столы маркой вверх. Это позволяет проверить толщину листов или размер профилей. К разметке не допускаются листы или профили, имеющие поверхностные дефекты, такие как расслоения, раковины и др.

Инструменты для разметки

При выполнении разметки деталей корпуса пользуются измерительными и разметочными инструментами.

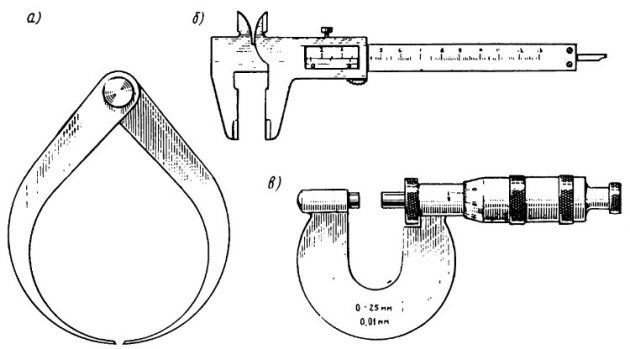

К измерительным инструментам относятся:

- рулетки 5, 10 и 20-метровой длины;

- металлические линейки с миллиметровыми делениями длиной до одного метра;

- складной стальной метр с миллиметровыми делениями;

- кронциркуль, штангенциркуль и микрометр для измерения и проверки толщины материала (рис. 7).

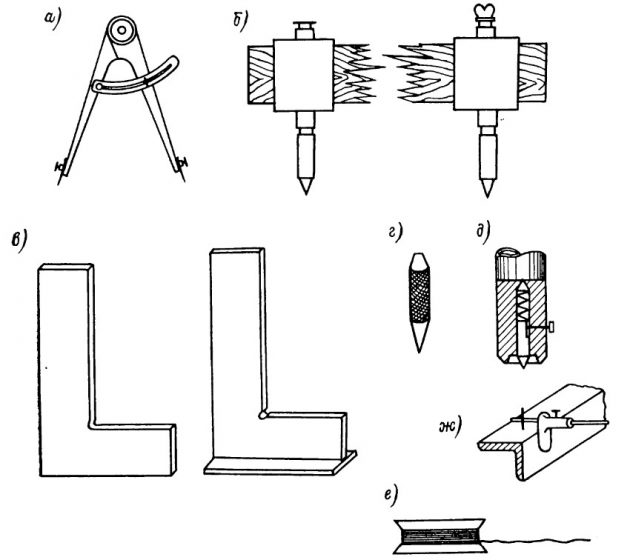

Разметочными инструментами (рис. 8) выполняют построение контуров деталей, контрольных и вспомогательных линий, маркировку, крепление и др.

К таким инструментам принадлежат:

- чертилки;

- нитки (№ 0 или № 10) на катушке;

- циркуль;

- штангенциркуль;

- рейсмусы (для прочерчивания линий параллельных какой-либо из кромок);

- металлические угольники;

- молоток;

- кернеры различных конструкций;

- транспортир.

Качество разметки зависит от исправности инструментов, которые должны храниться отдельно в инструментальных ящиках и периодически проверяться на точность.

При разметке наносят и прокернивают следующие линии:

- контуров деталей и вырезов;

- теоретические;

- контрольные;

- припусков;

- слома и отгиба фланцев;

- скосов;

- центров закруглений;

- прямоугольных вырезов и отверстий под болты и заклепки.

Эти линии необходимы для изготовления деталей и обеспечения их контроля, а также для последующей сборки корпусных конструкций. Ошибочно поставленные керны должны быть тщательно забиты. В процессе разметки не наносят и не кернят те из вышеперечисленных линий, положение которых уточняется в процессе изготовления деталей или сборки корпусных конструкций, а также линии центров отверстий под заклепки и болты на накладных и съемных листах.

На каждой детали на расстоянии 50—100 мм от ее контура наносят и прокернивают контрольные линии, по которым проверяют точность резки или строжки. При разметке заготовок деталей, подвергаемых гибке, их кернение необходимо выполнять с вогнутой стороны. Исключение составляют детали двойной кривизны из двухслойных сталей, обрабатываемые тепловой резкой и др.

Номинальные размеры размечаемых деталей должны соответствовать плазовым данным или рабочим чертежам.

При разметке деталей на листах необходимо располагать их таким образом, чтобы отходы были минимальными. Отходы в дальнейшем используют для изготовления выводных планок, обухов и т. п.

Разметка листов

Разметку листовых деталей выполняют фотопроекционным эскизным или шаблонным методами и механизированно на разметочно-маркировочных машинах с программным управлением. Общие правила разметки состоят в следующем.

Разметку листов углеродистых и низколегированных сталей выполняют со стороны набора. Листы из двухслойных сталей размечают со стороны плакирующего слоя, если на него будет устанавливаться набор или если они будут обрабатываться на механическом оборудовании.

При разметке деталей по эскизам и шаблонам руководствуются технолого-нормировочными картами (ТНК). ТНК разрабатываются на плазе. В них содержатся эскизы деталей и альбом карт раскроя.

Шаблоны применяют для разметки больших партий одинаковых деталей, а также деталей сложных конфигураций. Шаблон при разметке накладывают на металл и обводят чертилкой. Шаблоны изготовляют из досок, фанеры или из легких сплавов. Размечая детали по шаблону, необходимо иметь в виду, что на нем не указаны припуски.

В целях достижения максимальной экономии металла при разметке подготавливают карты раскроя листовой стали. Карты раскроя представляют собой вычерченные на листе бумаги в определенном масштабе детали, которые должны быть изготовлены из листового металла при наименьшем размере отходов.

Рекомендуется к прочтению: Охрана труда судовых сборщиков и пожарная безопасность

Карта раскроя дает рабочему наглядное представление о том, каким образом необходимо расположить размечаемые детали на листе, чтобы технология их вырезки была наиболее удобной при минимальных отходах металла. Необходимо совмещать резы прямолинейных кромок смежных деталей, учитывать ширину реза между ними, а также размер припусков.

Разметку профильного проката выполняют на специально оборудованном стеллаже, на который одновременно укладывают несколько полос профиля одинаковых размеров и марок. При этом рабочий размечает длину детали, скосы, шпигаты, вырезы, отверстия, линии приварки смежных деталей, линии сломов и т. п.

Некоторые профильные детали сложной кривизны размечают дважды. Первый раз их размечают до гибки с припусками 100—200 мм по длине, не производя полной маркировки (настолько, чтобы можно было определить, по какому шаблону была согнута деталь). Вторичную разметку таких деталей выполняют после гибки. При этом проверяют шаблоном качество гибки, прикладывая его по плоскости детали. Рабочие кромки шаблона совмещают с кромками детали, примыкающими в составе конструкций к другим деталям.

Маркировка

Все размеченные детали независимо от способа их изготовления маркируют. Маркировка выполняется вручную керном, красками, несмываемыми чернилами и механизированно на маркировочных машинах, электрографическим и другими способами. По назначению маркировка разделяется на основную, дополнительную и вспомогательную.

Основная маркировка, или, как ее называют, марка, содержит:

- заводской номер судна;

- марку стали;

- номер чертежа, секции, блока и детали.

Накерненная марка обводится краской в виде прямоугольника.

Дополнительная и вспомогательная маркировка включают надписи («Нос», «Корма», «Верх», «Низ», «Правый борт», «Левый борт», «Диаметральная плоскость», номера шпангоутов и др.), технические указания о форме разделки скосов, выполнении гибки, размере припусков, последовательности выполнения операций обработки и общие указания (например, «Гнуть на себя», «Вырез сделать при сборке» и т. п.).

Основную марку наносят обычно в правом нижнем углу детали, дополнительную и вспомогательную — между кромками деталей и контрольными линиями. Нанесение линий при разметке, их кернение и обозначение на металле выполняют по правилам, принятым в судостроении.

Тепловая резка

Резка листов. Листовые детали корпуса получают кислородной и плазменной резкой. В настоящее время в судостроении начато внедрение газолазерной резки.

Кислородная резка обеспечивает высокие качество и производительность только при условии стабильности кислорода по чистоте и по давлению. Выполнить эти требования в большинстве случаев не представляется возможным. Кроме того, на кромках вырезанных деталей образуется грат в виде сплавленных с основным металлом капель несгоревших окислов железа. Наличие грата на деталях недопустимо. Однако удаление грата до сих пор выполняется вручную посредством зубил, скребков и т. п.

Плазменная резка лишена перечисленных выше недостатков. Она более производительна, может быть применена для резки любых металлов, оставляет после себя минимальные тепловые деформации. Одним из недостатков плазменной резки является некоторое усложнение условий труда (яркость плазовой дуги).

Тепловую резку листов осуществляют с помощью стационарных и переносных машин.

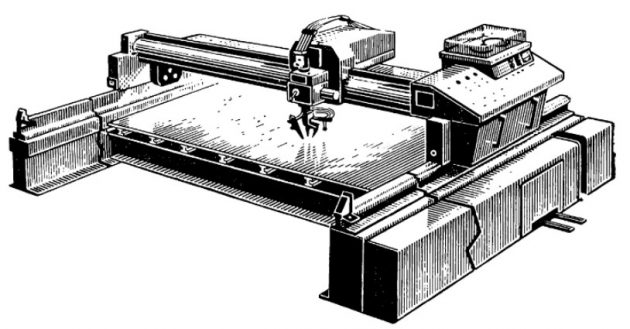

В стационарных машинах движение резки осуществляется автоматически. Ведущее устройство машины вместе с газовым резаком перемещается по траектории заданной программой, записанной на ленте, копир-чертежом или стальным копиром.

Стационарная машина для тепловой резки с программным управлением типа «Кристалл» представляет собой портал, перемещающийся вдоль разрезаемого листа по направляющим. На портале расположены каретка, несущая резак, и пульт управления (рис. 9).

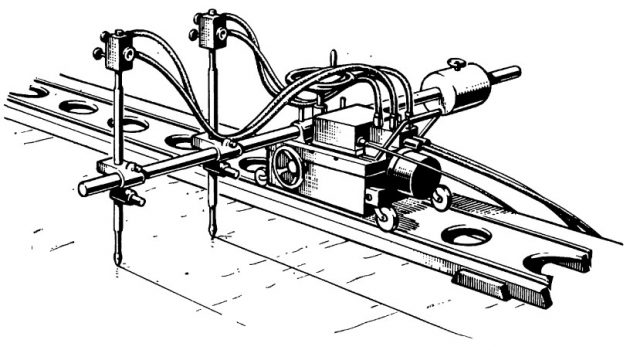

Переносная машина для тепловой резки обычно выполняется в виде самоходной тележки, несущей на себе штангу с одним или двумя резаками (рис. 10). Движение машины осуществляется с помощью встроенного электродвигателя по направляющим, уложенным на разрезаемый лист. С помощью переносных машин вырезают листовые детали с прямыми или криволинейными кромками, выполняют разделку кромок под сварку. Для этого резак устанавливают под заданным углом к поверхности плата.

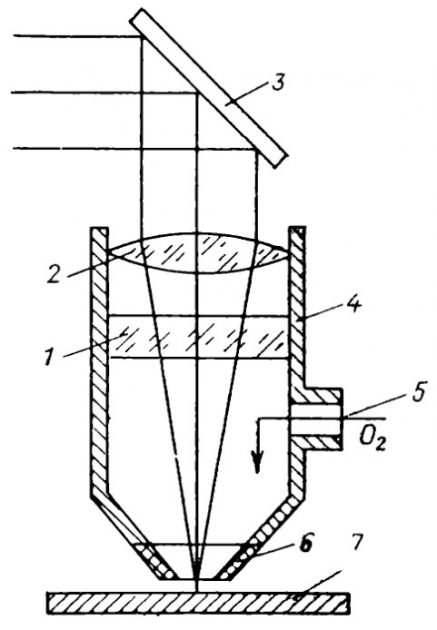

На ряде заводов отрасли внедрена газолазерная резка листовых деталей толщиной до 4 мм. Физическая сущность процесса состоит в том, что металл разрезается совместным действием сфокусированного лазерного луча и кислородной струи, прошедшими через оптический резак (рис. 11).

Газолазерной резкой можно разрезать с большой скоростью практически любые материалы при минимальных тепловых деформациях.

Механическая обработка листов и профилей

К механической обработке относят механическую резку, разделку кромок деталей под сварку, сверление и зенкование отверстий. Механическую резку стали выполняют в холодном состоянии на гильотинных и роликовых ножницах и на пресс-ножницах.

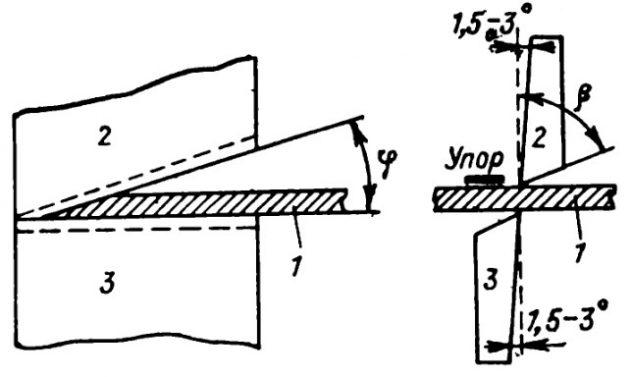

Механическая резка металла на гильотинных ножницах происходит следующим образом (рис. 12). Разрезаемый лист 1 помещают между верхним 2 и нижним 3 ножами, наводят на линию реза и включают привод станка. Верхний нож, совершая рабочий ход, соприкасается с поверхностью разрезаемого металла, давит на него и прижимает его к нижнему ножу. В результате возникает равная по величине и обратная по направлению реакция нижнего ножа. Теперь уже оба ножа врезаются в металл, сминают его верхние слои, складывают и отделяют одну часть от другой. Для уменьшения трения ножей о разрезаемый металл передние их грани скошены в вертикальной плоскости под углом до 3 °.

Допускаемые отклонения от размеченных линий при резке не должны превышать ±0,5—1,0 мм. Точность резки проверяют по кернам разметки. Резка профильного проката на гильотинных ножницах возможна только при условии установки специальных ножей.

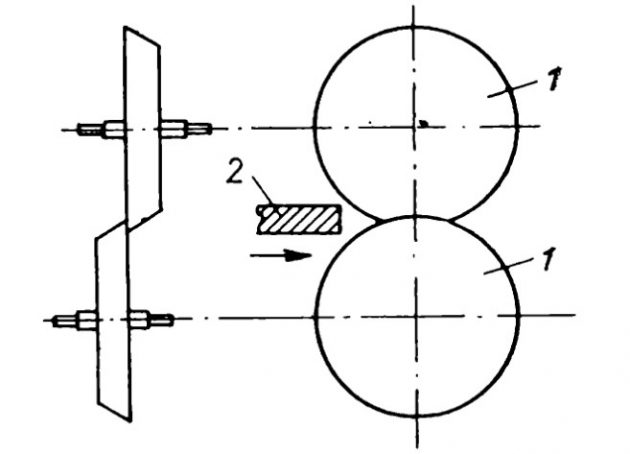

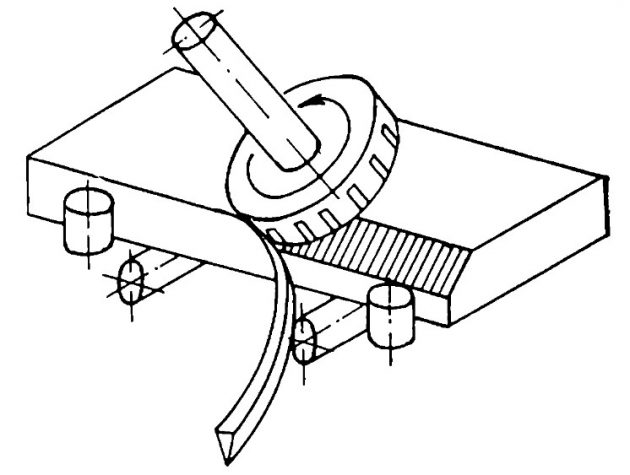

Механическая резка стали на дисковых ножницах (рис. 13) осуществляется двумя круглыми ножами 1, вращающимися в противоположных направлениях. В месте соприкосновения круглых ножей образуется угол резания, позволяющий им производить такое же скалывающее действие на металл 2, как и прямыми ножами.

Дисковые ножницы действуют непрерывно и обеспечивают большую производительность труда, чем другие станки.

Пресс-ножницы представляют собой комбинированный станок, на котором можно выполнять не только резку листового, но и профильного проката, а также пробивку отверстий.

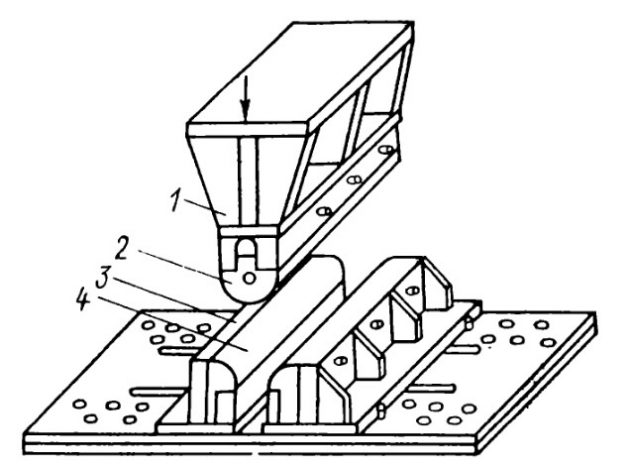

Резку профильных деталей выполняют на гидравлическом прессе типа ПГА-200/250 с программным управлением (рис. 14). Пресс оснащен устройствами, обеспечивающими резку полосы профиля на заготовки заданной длины, вырубку стандартных вырезов и маркировку деталей.

Обработку кромок листовых деталей под сварку (снятие фасок) выполняют с помощью станка типа СКС-25 (рис. 15).

Гибка деталей

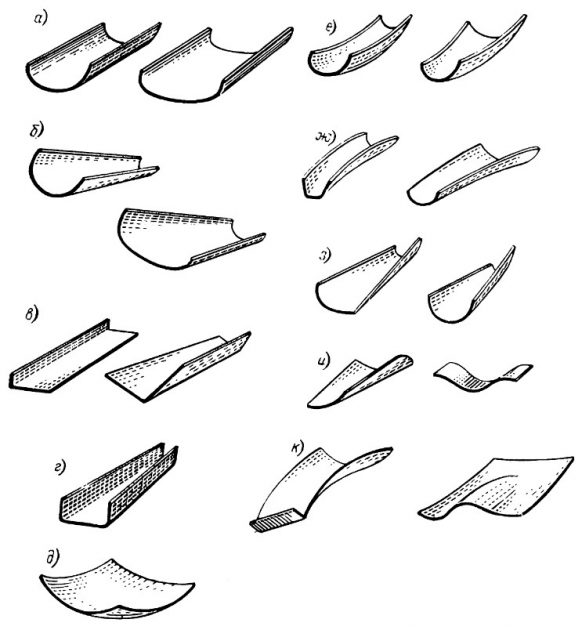

Гибка листовых деталей. Все гнутые листовые детали корпуса в зависимости от формы кривизны и сложности гибки разделяют на 10 типовых групп (рис. 16, а—к).

В процессе гибки волокна металла на внутренних поверхностях изгибаемых заготовок подвергаются сжатию, а на наружных поверхностях — растяжению. При гибке металл заготовки получает наклеп, который в случае необходимости устраняют отжигом.

Детали корпуса из листовой и профильной стали гнут в большинстве случаев в холодном состоянии. Горячую гибку применяют только для деталей особо сложной кривизны, которые невозможно получить холодным способом.

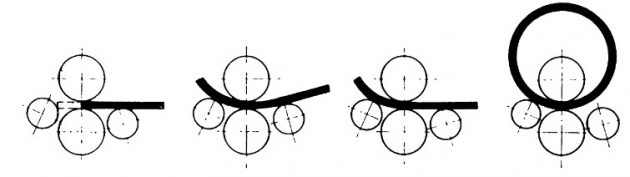

Детали из листовой стали гнут в листогибочных машинах (вальцах). Заготовку размещают между валками. Силы трения, возникающие между вращающими валками и изгибаемой заготовкой, двигают ее в направлении, перпендикулярном валкам. Прокатанная между валками заготовка имеет равномерную плавную кривизну цилиндрической или конической формы (рис. 17). Применяя специальную оснастку, на вальцах можно получить также детали сферической, седловидной и угловой формы.

Гибка листов

Заготовки, предназначенные для гибки, должны быть обрезаны по контуру, очищены от:

- окалины;

- ржавчины;

- грата и грязи.

По кромкам заготовок деталей в зависимости от сложности форм предусматриваются припуски от 50 до 100 мм.

На всех заготовках перед гибкой наносят меловой ниткой установочные и контрольные линии. Они необходимы для установки и проверки положения заготовки в процессе гибки. В качестве контрольных служат обычно линии диаметральной плоскости и практических шпангоутов.

Рекомендуется к прочтению: Основные материалы применяемые в морском деревянном судостроении

Заготовку, предназначенную для гибки, укладывают с помощью крана на нижние валки вальцев. Зазор между верхним и нижним валками не должен превышать трех толщин изгибаемой заготовки. Включив привод вальцев, заготовку продвигают между валками примерно до середины и устанавливают ее, не допуская перекосов установочных линий относительно валков. После этого опускают верхний валок до соприкосновения с заготовкой, включают привод и прокатывают ее, поджимая верхний валок. Положение заготовки проверяют по установочным линиям при выключенном приводе после каждого прохода. При необходимости верхний валок поднимают и заготовку устанавливают в нужное положение. Прокатывая заготовку несколько раз, получают детали требуемой цилиндрической формы.

Гибка деталей на прессах

Корпусные детали из листовой стали сферической, парусо-, седло-, вееро- и волнообразной и комбинированной форм гнут на гидравлических прессах консольного типа. Отгибку фланцев, изготовление деталей угловой и коробчатой форм, подгибку кромок и гофрирование тонких листов выполняют на кромкогибочных прессах гильотинного типа.

Гидравлический пресс является универсальным видом гибочного оборудования. На нем можно согнуть корпусную деталь любой формы. Открытый гидравлический пресс (рис. 18) имеет С-образную литую станину, в верхней части которой смонтированы три цилиндра. Средний цилиндр является рабочим, два крайних — вспомогательными. Плунжеры всех трех цилиндров соединены с хоботом пресса. К плите крепят штампы и приспособления.

Усилия, необходимые для выполнения гибки, создаются гидравлическим давлением масла, подаваемым в цилиндр насосами.

Гибку листовых деталей на гидравлическом прессе выполняют в холодном состоянии методом свободного изгиба. Оснасткой при этом служит универсальный штамп (рис. 19) с набором сменных комплектов матриц и пуансонов. Наличие сменных комплектов позволяет изготовлять на одном штампе детали различных форм и размеров.

Гибку листовых деталей на гидравлическом прессе выполняют следующим образом:

- Устанавливают универсальный штамп на стол пресса таким образом, чтобы его ось совпадала с осью рабочего плунжера. Пуансонодержатель закрепляют к траверсе пресса так, чтобы их оси совпадали с осью плунжера рабочего цилиндра, и закрепляют болтами.

- Затем ставят матрицедержатель в требуемое положение, закладывают сменные матрицы и пуансоны, закрепляют их штырями. Размеченную заготовку свободно укладывают на две опоры матрицы и нажатием пуансона изгибают первый участок заготовки.

- Продолжая гибку, заготовку передвигают в продольном направлении и последовательно производят нажимы пуансоном. В первую очередь гнут кромки и участки малой кривизны, в последнюю — середину заготовки.

Качество гнутых деталей проверяют шаблоном.

Особенности изготовления деталей из алюминиевых сплавов

Механические повреждения поверхности деталей и конструкций из алюминиевых сплавов недопустимы. Поэтому их изготовление должно выполняться в особых условиях. Эти условия должны создаваться с начала обработки деталей до окончания постройки судна.

Полуфабрикаты алюминиевых сплавов складируют и хранят в закрытых помещениях на специальных стеллажах или деревянных прокладках таким образом, чтобы исключить всякую возможность провисания и деформации листов и профилей. Не допускается хранение деталей и конструкций в незащищенном виде в сырых и грязных помещениях или на открытых площадках.

Нельзя, например, укладывать полуфабрикаты, детали и конструкции на пол цеха без прокладок или складировать их рядом со стальными.

Особые меры предосторожности следует принимать также при выполнении подъемно-транспортных операций. Стальные такелажные приспособления (тросы, струбцины, захваты и т. п.) в этих случаях должны применяться с прокладками из алюминиевых сплавов, резины, древесины и т. п.

Полуфабрикаты алюминиевых сплавов поставляются на судостроительные заводы в законсервированном состоянии. Их поверхность покрыта консервирующей смазкой и обернута бумагой.

Расконсервация листов и профилей состоит в том, что их очищают от бумаги и смазки. Бумагу удаляют деревянными скребками, а консервирующую смазку — ветошью, пропитанной органическими растворителями (уайт-спиритом, водными растворами ОП-5, ОП-7, ОП-10 и др.). При больших объемах производства расконсервацию листов и профилей выполняют горячей водой (70—80 °) в ваннах. Применяют также механизированные установки.

Правка листов и деталей из алюминиевых сплавов осуществляется в холодном состоянии на правильных вальцах с числом валков 7—13. Рабочая поверхность валков перед правкой должна быть очищена и протерта ветошью, смоченной в органических растворителях.

Ручную правку тонких листов выполняют на деревянных стеллажах или ровных и чисто обработанных чугунных плитах, применяя деревянные или резиновые молотки.

Профильный прокат и детали из алюминиевых сплавов правят на горизонтальных прессах типа «Бульдозер» или на гидравлических вертикальных прессах, используя прокладки из алюминиевых сплавов.

Разметку листовых и профильных деталей из алюминиевых сплавов выполняют общепринятыми методами. Однако разметка линий на металле должна производиться мягким карандашом.

Стальными чертилками можно пользоваться только для нанесения контрольных линий, а керном — для кернения центров отверстий или кромок вырезов.

Маркировку размеченных деталей выполняют масляными красками или лаком марки АЛГ-5. Допускается также маркировка с использованием наборных металлических шрифтов.

Газоэлектрическую резку применяют для криволинейных деталей и отверстий диаметром более 40 мм, разделки кромок толщиной более 12 мм, а также при изготовлении тех деталей, которые не могут быть получены механической резкой. Ручная газоэлектрическая резка выполняется на установках ЭДР-60 и РДМ-1-60, механизированная — на установках ЭДР-60 или на стационарных машинах, оборудованных для этого необходимыми устройствами. При газоэлектрической резке пользуются электродами из вольфрама марки ВЛ (вольфрам с присадкой лантана), чистым газообразным аргоном любой марки и техническим водородом.

Механическую вырезку прямолинейных листовых деталей из алюминиевых сплавов выполняют на гильотинных ножницах, пресс-ножницах, дисковых и ленточных пилах. Криволинейные листовые детали вырезают на копировально-фрезерных станках, роликовых и вибрационных ножницах, а также на пресс-ножницах.

Механическая резка алюминиевых сплавов выполняется на специально выделенном для этой цели оборудовании. Должны быть приняты все меры, предупреждающие совместное складирование стальных и других деталей с деталями из алюминиевых сплавов.

Вырезая листовые детали толщиной до 20 мм, по их кромкам оставляют припуск, равный ¼ их толщины (но не более 3 мм) для разделки кромок под сварку фрезерованием или строжкой. На листах толщиной 22—50 мм припуск должен быть не менее 5 мм.

Профильные детали из алюминиевых сплавов вырезают на:

- дисковых и ленточных пилах;

- пресс-ножницах;

- фрезерных и ножовочных станках.

Гибку деталей из алюминиевых сплавов цилиндрической, конической или других более сложных форм производят в холодном состоянии на листогибочных вальцах, в горячем: состоянии — на гидравлических прессах. Детали цилиндрической и конической форм гнут в холодном состоянии на вальцах. Валки вальцов должны быть чистыми, без местных забоин и выработок. Перед гибкой валки тщательно осматривают и протирают ветошью. Гибку деталей из алюминиевых сплавов желательно выполнять на специально выделенных для этой цели вальцах.

Листовые детали седловидной или парусовидной форм гнут на гидравлических прессах в гибочных штампах, на листогибочных станках (ЛГС) или вручную выколоточными молотками. Заготовки таких деталей должны иметь припуски по 50—80 мм по всем кромкам. Припуски удаляют после того, как деталь в результате гибки принимает требуемую форму. При доводке изгибаемых деталей толщиной до 4 мм используют деревянные молотки (киянки). Доводку деталей выполняют на деревянных стеллажах.

Профильные детали из алюминиевых сплавов гнут в холодном состоянии на кольцегибочных станках модели «Геркулес», на прессах модели «Бульдозер», на бимсогибочных станках, на гидравлических прессах в штампах. При изготовлении колец из профильного проката по концам заготовок оставляют припуски размером 200—250 мм и удаляют их после окончания гибки.

Читайте также: Судостроительные чертежи и конструкторские документы по принятым стандартам

Горячий способ гибки применяют для листовых и профильных деталей сложной формы и только в тех случаях, когда их невозможно получить холодной гибкой. Заготовки нагревают в электрических печах с контролируемой температурой. Детали из сплавов марок АМг-5, АМг-6 и АМг-61 после горячей гибки подвергают отжигу в течение 30—45 мин.

Сверление, зенкование, строжка, фрезерование, развертка, опиливание, пробивка отверстий и другие операции по изготовлению деталей из алюминиевых сплавов должны выполняться также на специально выделенном оборудовании. Если этого нельзя достичь, то должны быть приняты все меры, обеспечивающие сохранение чистоты поверхности деталей и заготовок из алюминиевых сплавов.

Защита алюминиевых сплавов от коррозии выполняется путем электрохимического оксидирования. Его сущность состоит в анодной обработке деталей в ваннах с соответствующим электролитом. Электрический ток, проходя через электролит, выделяет кислород, который, взаимодействуя с алюминием, образует окисную пленку. Эта пленка увеличивает способность к поглощению и сцеплению (адгезию) красок с поверхностью сплава, повышая тем самым коррозионную стойкость деталей. В судостроении наиболее часто применяют сернокислотный способ электрохимического оксидирования.

Корпусообрабатывающий цех

В корпусообрабатывающих цехах (КОЦ) выполняют складирование металла, его предварительную обработку, изготовляют, комплектуют и складируют корпусные детали из листового и профильного проката, а также осуществляют плазово-технологическую подготовку производства.

Современный КОЦ в большинстве случаев включает склад стали, плаз, участки предварительной обработки, разметки, тепловой резки, механической обработки, гибки и комплектации деталей.

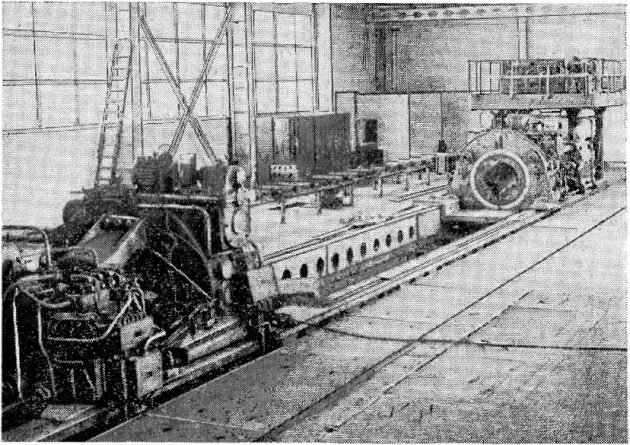

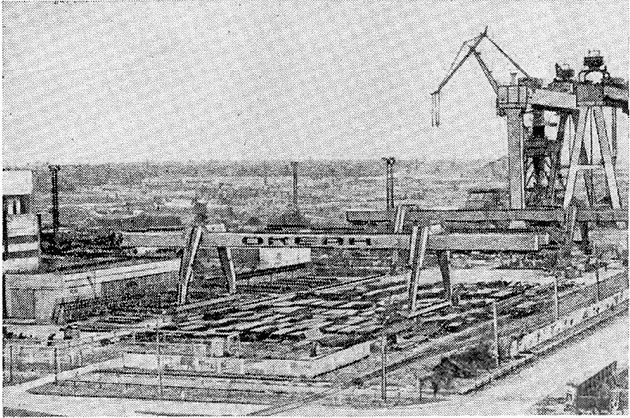

Склад стали предназначен для предварительного накопления поступающего на завод листового и профильного проката судостроительной стали. Расходный склад стали обеспечивает текущее производство КОЦ. Его располагают обычно на открытой площадке в непосредственной близости от КОЦ и связывают железнодорожными путями с базисным складом, являющимся общим для завода (рис. 20).

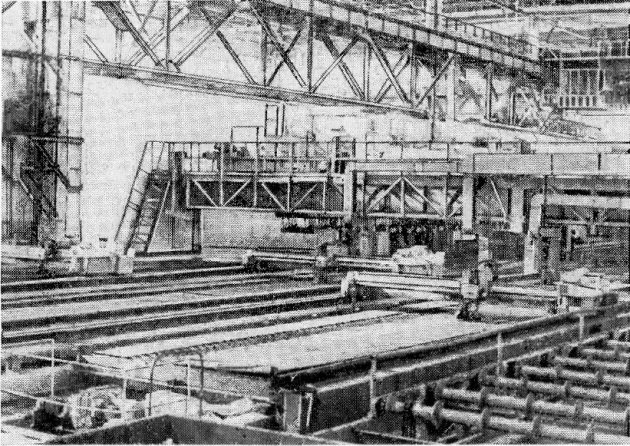

Листовой и профильный прокат доставляют на склад на железнодорожных платформах, разгружаемых при помощи козловых кранов, оснащенных телескопическими электромагнитными траверсами. Листы складируют по маркам, габаритам и толщинам; профили — по типоразмерам. К листоправильным машинам листы подают с помощью рольгангов, а профили — с помощью профилеукладчика (рис. 21). После правки листы и профили складируют на предварительное хранение или подают на очистку и грунтовку. Ручной труд на складе стали полностью ликвидирован.

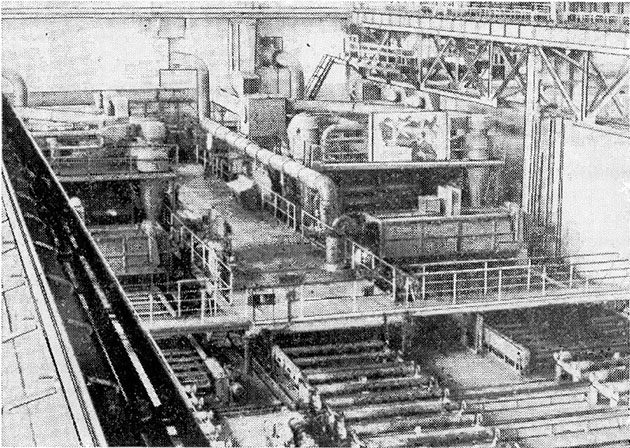

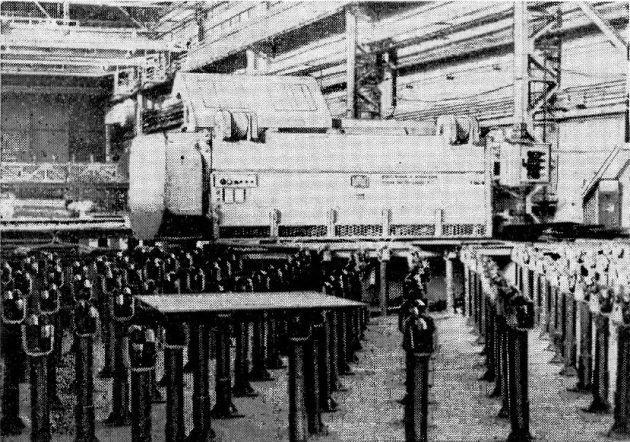

Участок очистки и грунтовки судостроительной стали оснащен поточно-механизированной линией. Она состоит из камер предварительной сушки, дробеметной очистки и грунтовки, соединенных между собой рольгангами, кантователями и другими устройствами (рис. 22). На участке выполняют также расконсервацию и подготовку листов профилей из алюминиевых сплавов.

Участок тепловой резки оснащен рядом механизированных поточных линий. Каждая из них включает машины с программным управлением для тепловой резки листов. Машины соединены между собой системой рольгангов, погрузчиков и других устройств, обеспечивающих подачу листов в зону резки, уборку и транспортировку заготовок для выполнения последующих операций (рис. 23).

Участок механической обработки включает гильотинные и дисковые ножницы, прессы, пресс-ножницы, сверлильные станки и др. Механическая резка листов связана с применением большого объема ручного труда, механизировать который до сего времени не представляется возможным. Устройствами, облегчающими выполнение вспомогательных работ, являются стойки с опорными роликами, установленными перед гильотинными ножницами, и тележки для уборки деталей и отходов (рис. 24).

Для обработки ограниченного числа деталей на участке устанавливают кромкострогальные и радиально-сверлильные станки.

Участок гибки является одним из ведущих в КОЦ. Это определяется сложностью выполняемых работ, уникальностью оборудования. На участке устанавливаются листогибочные пресс-вальцы, гидравлические прессы. Для механизации вспомогательных операций, таких как поддержание и перемещение заготовок при гибке, складировании и замене штамповой оснастки, применяют комплекс специальных устройств.

Участок комплектации предназначен для комплектации готовых деталей, поступивших из КОЦ, их складирования. Комплектация состоит в том, чтобы из всей совокупности готовых деталей отобрать комплект деталей, образующих определенную корпусную конструкцию (узел, секцию, блок и др.).

Склад комплектации размещают в непосредственной близости от КОЦ, в большинстве случаев на открытой площадке, оснащенной кранами, стеллажами и контейнерами.

Современные корпусообрабатывающие цехи располагают в промышленных зданиях, имеющих от 2 до 5 пролетов. Размеры пролета: по ширине 18, 24 или 30 м, по длине 60—120 м и по высоте (до подкрановых путей) 8—10 м.

КОЦ оснащают мостовыми кранами грузоподъемностью 3—30 т, промышленными проводками электросиловой и осветительной сетей, трубопроводами для подачи к рабочим местам кислорода, горючих газов, а также системой приточно-вытяжной вентиляции и калориферными устройствами.