Сварка судовых материалов используется при изготовлении деталей корпуса или их групп, для дальнейшего их конструирования. Перед началом работ, подготавливается поверхность, аппарат и подбирается диаметр электродов.

- Виды сварки, применяемые при изготовлении корпусных конструкций

- Сварочное оборудование

- Источники питания

- Балластные реостаты

- Оборудование для механизированной дуговой сварки под флюсом. Автоматы

- Оборудование для механизированной сварки в защитных газах

- Оборудование для ручной дуговой сварки

- Установки для механизированной сварки покрытыми электродами

- Электрододержатели для ручной сварки покрытыми электродами

- Общие сведения о сварке судостроительных материалов

- Понятие о технологии сварки

- Сварочные материалы, применяемые для изготовления корпусных конструкций

- Типы сварных соединений и виды швов

- Конструктивные элементы кромок свариваемых деталей

- Ручная и механизированная сварка

- Механизированная сварка под флюсом

- Механизированная сварка в двуокиси углерода углеродистых и низколегированных сталей

- Контроль качества сварных соединений

- Методы контроля качества сварных соединений

- Деформации и напряжения при сварке корпусных конструкций

Виды сварки, применяемые при изготовлении корпусных конструкций

Переход к постройке сварных судов и широкое внедрение сварки в производство судового оборудования, механизмов и котлов обусловлены получаемым высоким технико-экономическим эффектом. Уменьшение массы сварных конструкций в сравнении с клепаными составляет 15—20 % и более. Сварные соединения характеризуются высокой работоспособностью и надежностью.

Простота конструкций сварных соединений (по сравнению с клепаными), широкие возможности для механизации и автоматизации обработки заготовок, сборки и сварки обеспечили снижение трудоемкости изготовления корпусов судов.

Создание и развитие сварочной техники оказало решающее влияние на прогресс судостроения и судового машиностроения. Дальнейшее совершенствование технологии судостроенияСудостроительные чертежи и конструкторские документы по принятым стандартам во многом зависит от улучшения технологии сварки.

Принимая во внимание, что общий курс сварки изложен в других учебниках, в настоящей главе приведены лишь сведения, касающиеся оборудования и технологии сварки, используемых при сборке корпусных конструкций.

При изготовлении корпусных конструкций применяют в основном дуговую сварку. В судостроении получили распространение дуга прямого действия и плавящиеся электроды. Сварку можно выполнять вручную, с помощью автоматов и полуавтоматов. Дуговая сварка может выполняться на переменном и на постоянном токе в различной газовой среде и под водой.

Разновидностями дуговой сварки являются:

- сварка покрытыми электродами;

- сварка под флюсом;

- сварка в среде защитных газов.

Сварка покрытыми плавящимися электродами производится металлическим стержнем с нанесенным на него покрытием (покрытым электродом). Ручная дуговая сварка покрытыми электродами применяется при выполнении сварных швов в любом пространственном положении (нижнем, вертикальном, потолочном).

Недостатком ручной сварки является:

- малая производительность;

- значительные потери электродного металла;

- плохие санитарно-гигиенические условия работы сварщика.

Сварка под флюсом выполняется механизированно, с помощью автоматов и полуавтоматов. Внедрение автоматической сварки под флюсом уменьшило трудоемкость изготовления сварных соединений в 5—10 раз, снизило затраты сварочной проволоки и электроэнергии по сравнению с ручной дуговой сваркой.

Дуговой сваркой под флюсом можно соединить стали всех классов, медные и титановые сплавы в нижнем положении или при углах наклона к горизонту вдоль шва до 15° и поперек шва до 20°. В судостроительной промышленности сварка под флюсом используется преимущественно при производстве стальных конструкций.

Сварка в среде защитных газов. Сварку неплавящимся вольфрамовым электродом выполняют в аргоне, гелии обычно вручную, реже автоматически. Сварку плавящимся электродом осуществляют с помощью полуавтоматов и автоматов. Защита аргоном (реже гелием) применяется при сварке алюминиевых, титановых сплавов и высоколегированных сталей, защита углекислым газом — при сварке углеродистых, низколегированных и некоторых хромоникелевых аустенитных нержавеющих сталей.

В судостроении сварка в углекислом газе применяется для выполнения угловых швов в нижнем, вертикальном и потолочном положениях.

Сварочное оборудование

Источники питания

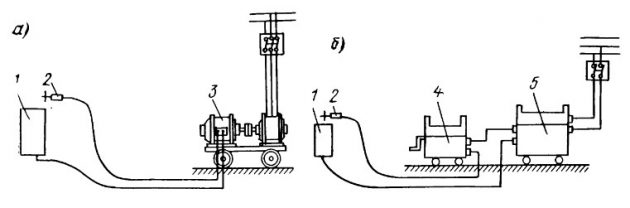

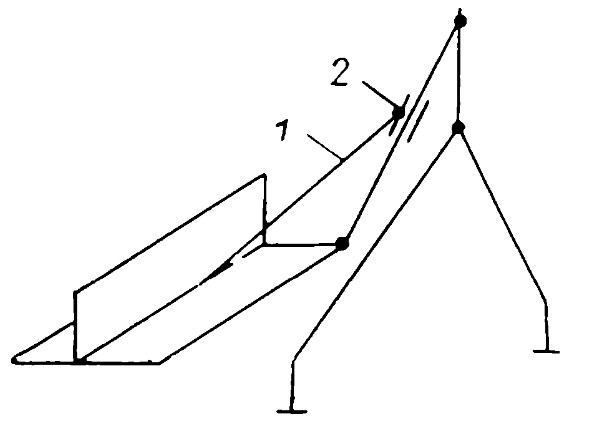

В состав сварочной цепи входят источники питания сварочной дуги, два сварочных привода, электрод и металл свариваемой конструкции (рис. 1).

Источники питания сварочной дуги должны обеспечивать заданные режимы сварки и быстро их восстанавливать при отклонениях от заданного уровня. Поэтому источники питания должны иметь регулирующее устройство. Для питания дуги постоянным током используют сварочные преобразователи и сварочные выпрямители.

а — постоянного тока; б — переменного тока.

1 — свариваемая конструкция; 2 — электрод; 3 — генератор постоянного тока; 4 — дроссель; 5 — трансформатор

Сварочные преобразователи. Для сварки корпусных конструкций применяют сварочные преобразователи типа ПД-305У2 (для ручной дуговой сварки), ПД-502У2 (для ручной дуговой сварки и сварки под флюсом), а также ПСГ-500-1У2 (для автоматической и полуавтоматической сварки в защитном газе).

Сварочные преобразователи подразделяются на однопостовые и многопостовые. При питании постов ручной сварки от многопостового преобразователя регулирование режима сварки производят с помощью балластных реостатов, включенных последовательно в сварочную цепь.

Сварочные выпрямители. Сварочные выпрямители по сравнению со сварочными преобразователями имеют более высокий коэффициент полезного действия, бесшумны и надежны в работе, просты в изготовлении и обслуживании. К недостаткам сварочных выпрямителей следует отнести их более высокую чувствительность к изменению напряжения питающей сети.

Сварочный выпрямитель состоит из трех основных частей:

- силового понижающего трансформатора;

- выпрямительного блока с вентилятором;

- пускорегулирующей и защитной аппаратуры.

Для сварки корпусных конструкций применяют сварочные выпрямители марок ВДМ-1001У3 и ВДМ-160У3 (для многопостовой ручной дуговой сварки и сварки под флюсом) и др.

В качестве источников питания дуги переменным током используют сварочные трансформаторы. Сварочные трансформаторы подразделяют на две основные группы:

- с нормальным магнитным расстоянием и дополнительной реактивной катушкой — дросселем. Трансформаторы с дросселем являются устаревшими и российской промышленностью не выпускаются;

- с повышенным магнитным рассеянием — режим сварки плавно регулируется за счет изменения положения обмоток или магнитного шунта. При изменении их положения изменяется сила сварочного тока.

В судостроении применяют сварочные трансформаторы типов ТД-102У2, ТД-300У2 и ТД-502У2 для ручной дуговой сварки, типов ТДФ-1001У4 и ТДФ-2002У3 для автоматической дуговой сварки под флюсом и типа ТШС-1000-3У4 для электрошлаковой сварки.

Балластные реостаты

В процессе ручной дуговой сварки при питании сварочных дуг регулирование режимов сварки осуществляется с помощью балластных реостатов.

Балластный реостат состоит из ряда ступеней сопротивления, которые при помощи рубильников могут автономно включаться в цепь сварочной дуги. Реостат соединяется последовательно с дугой и в зависимости от порядка включения этих сопротивлений изменяет активное сопротивление сварочной цепи и ступенчато — силу сварочного тока.

Российской промышленностью выпускаются балластные реостаты типов РБ и РБС.

Оборудование для механизированной дуговой сварки под флюсом. Автоматы

В судостроении преимущественно используются переносные самоходные автоматы тракторного типа: они перемещаются непосредственно по изделию.

Автоматы тракторного типа с регулируемой по напряжению скоростью подачи электрода однодуговые выпускаются в двух сериях:

- АДС (автомат дуговой сварочный);

- АДФ (автомат дуговой для сварки под флюсом).

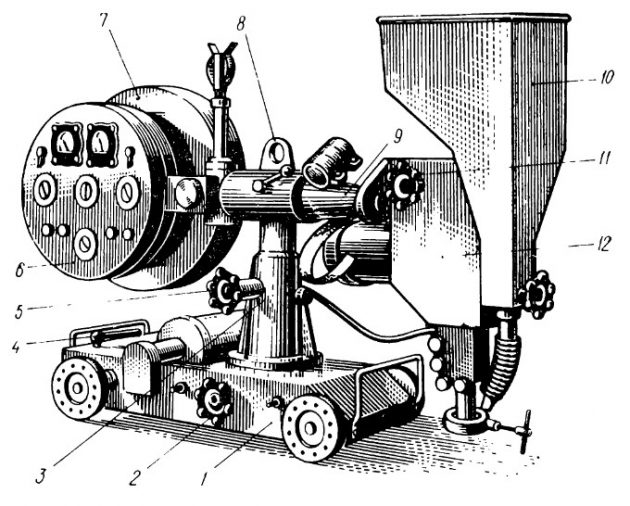

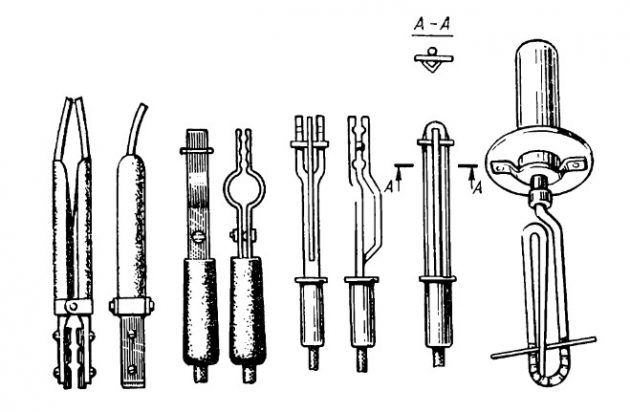

Основными элементами сварочного автомата тракторного типа (рис. 2) являются:

- каретка, в которой установлен двигатель для перемещения трактора;

- пульт управления, на котором размещены приборы для измерения напряжения сварочного типа и скорости сварки;

- кассета со сварочной проволокой;

- бункер с флюсом;

- сварочная головка с двигателем, механизмом подачи и токопроводом к сварочной проволоке.

1 — каретка; 2 — поперечный корректор; 3 — стойка; 4 — рукоятка муфты; 5 — маховик фиксатора; 6 — пульт управления; 7 — кассета; 8 — рукоятка; 9 — коромысло; 10 — бункер для полюса; 11 — рукоятка; 12 — вертикальный корректор

Тракторы обеих серий наиболее пригодны для сварки прямолинейных стыковых швов на плоских конструкциях и кольцевых швов обечаек диаметром более 3 м.

Автоматы тракторного типа с постоянной скоростью подачи проволоки:

- однодуговые — ТС-17-МУ (трактор сварочный универсальный), ТС-17-Р, ТС-44;

- двухдуговые — ДТС-38М, ДТС-45.

Тракторы ТС пригодны для сварки стыковых швов плоских конструкций и кольцевых швов обечаек диаметром более 1,5 м; трактор ТС-17-Р, кроме того, рассчитан на сварку угловых швов наклонным электродом. Трактор ТС-44 снабжен ползуном для формирования обратного валика при сварке со сквозным проваром стыковых соединений. Аналогичное устройство имеет трактор «Бриг».

Читайте также: Плазовые работы, подготовка и выполнение масштабирования

Специально для судостроения предназначен трактор конструкции АСУ-5А — автомат сварочный для угловых швов. Трактор пригоден для сварки швов набора наклонным электродом при высоте стенки более 40 мм. Трактор снабжен двумя двигателями (для подачи проволоки и для перемещения).

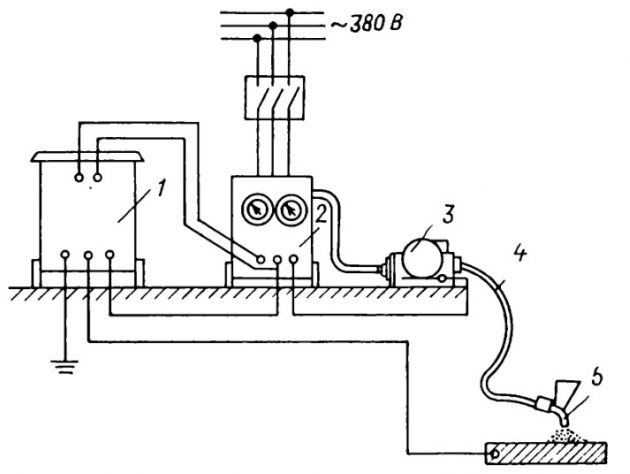

Полуавтоматы. Полуавтоматы для сварки под флюсом рассчитаны на проволоку диаметром до 2 мм (рис. 3). В судостроении применяют полуавтоматы типов ПС-5-1 и ПШ-54.

1 — источник питания; 2 — шкаф управления; 3 — подающий механизм; 4 — гибкий шланг; 5 — держатель

Оборудование для механизированной сварки в защитных газах

Сварку в защитных газах производят проволокой малого диаметра 0,8—2,5 мм на больших плотностях тока, и поэтому все оборудование строится по системе постоянной подачи проволоки. На рис. 4 приведена схема установки для сварки в защитных газах.

а — пистолет для полуавтоматической сварки плавящимся электродом; б — горелка для сварки неплавящимся вольфрамовым электродом; в — общая компоновка установки для автоматической сварки.

1 — источник постоянного тока с жесткой характеристикой; 2 — сварочные провода; 3 — сварочный автомат тракторного типа; 4 — сварочная горелка; 5 — кабель связи управления; 6 — газоподводящий шланг; 7 — шкаф управления; 8 — редуктор, снабженный расходомером газа; 9 — осушитель газа; 10 — подогреватель газа; 11 — баллон с газом

Автоматы тракторного типа. Автомат АДГ-502 предназначен для сварки плавящимся стальным (или из сплавов цветных металлов) электродом в среде защитных газов — двуокиси углерода, аргона, азота — стыковых и угловых швов в нижнем положении.

Автомат АСУ-6 имеет аналогичную с автоматом АСУ-5А конструкцию, но снабжен газовой горелкой; он предназначен для сварки угловых швов набора в углекислом газе.

Полуавтоматы для сварки в защитных газах. Как и для сварки под флюсом, эти полуавтоматы снабжены гибким шлангом, который заканчивается сварочным «пистолетом» (горелкой). Полуавтоматы, предназначенные для сварки в углекислом газе, могут применяться и для сварки в других газах.

Полуавтоматы обычно используются для сварки угловых швов во всех пространственных положениях.

Для сварки в углекислом газе предназначены полуавтоматы типа ПДГ-305, ПДГ-502. Полуавтомат А-547У удобен для сварки вертикальных и потолочных швов. Для выполнения прерывистых угловых швов и швов в виде отдельных точек используется полуавтомат ПДГ-307. Он рассчитан на проволоку диаметром 0,8—1,4 мм и имеет программное управление, которым задается режим сварки прерывистых и точечных швов.

Оборудование для ручной дуговой сварки

Ручная сварка выполняется постоянным или переменным током.

В состав сварочной цепи в обоих случаях входят:

- источник питания сварочной дуги;

- два сварочных провода;

- электрод и основной металл свариваемых изделий.

Сварочная дуга возникает при замыкании сварочной цепи. Схема сварочного поста для ручной сварки постоянным и переменным током показана на рис. 1.

В качестве источника питания сварочной дуги постоянного тока применяют сварочные преобразователи или сварочные выпрямительные установки. Пост для ручной сварки неплавящимся электродом (вольфрамовым) содержит те же элементы оборудования, что и установка для сварки в защитных газах, но вместо электрододержателя он оборудован специальной горелкой. Пост для ручной сварки неплавящимся электродом алюминиевых сплавов и алюминиевых бронз имеет источник переменного тока. Установка для сварки алюминийсодержащих сплавов комплектуется источниками переменного тока.

Для ручной аргонодуговой сварки вольфрамовым электродом применяют установки типов УДГ-301 и УДГ-501 (на ток 300 и 500 А соответственно). В состав установки входят: источник тока — сварочный трансформатор, дроссель для регулирования сварочного тока, осциллятор для возбуждения дуги без касания электродом изделия, стабилизатор для поддержания дуги, газоэлектрическая горелка с вольфрамовым электродом, система газоснабжения (баллон с аргоном, редуктор с расходомером, шланги).

Установки для механизированной сварки покрытыми электродами

Для механизированной сварки покрытыми электродами предназначены сварочные установки типа «Огонек». С помощью этих установок может выполняться сварка угловых и стыковых швов. В сварочную цепь последовательно с установками типа «Огонек» должен включаться автомат АСН-4 для снятия напряжения при обрыве дуги.

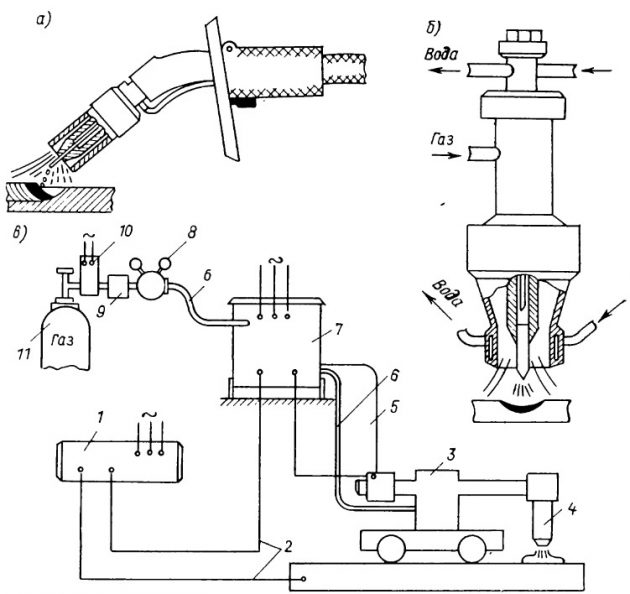

Серийно выпускаемая установка «Огонек-3» (рис. 5) предназначена для механизированной сварки наклонным электродом угловых швов, а «Огонек-1» — для сварки угловых и стыковых швов. При питании установок от источников постоянного тока последовательно в сварочную цепь необходимо включать балластные реостаты.

1 — электрод; 2 — каретка

Во время сварки на установке «Огонек-3» по мере плавления электрода каретка с установленным на ней электрододержателем скользит вниз по наклонной направляющей, обеспечивая подачу электрода в зону сварки. При длине огарка 50—60 мм под действием пружинного механизма электрододержатель поворачивается и отрывает электрод от изделия: процесс сварки прекращается.

Установка «Огонек-3» снабжена специальным устройством для фиксации электрододержателя под различным углом к направляющей штанге, за счет чего изменяются катет и длина выполненного шва при сгорании одного электрода.

Электрододержатели для ручной сварки покрытыми электродами

Электрододержатели предназначены для закрепления электрода и подвода к нему сварочного тока. В зависимости от принципа действия бывают пассатижные, стержнезащепочные, пластинчатые, вилочные и другие электрододержатели (рис. 6).

Электрододержатели снабжаются гибким изолированным проводом, сплетенным из большого количества медных отожженных проволочек. Сечение провода зависит от допустимой силы сварочного тока.

Отечественной промышленностью выпускаются следующие электрододержатели:

- пассатижного типа марок ЭД-125-4, ЭД-315-4, ЭД-500-4;

- стержнезащепочного типа марок ЭДЧ-125М-1, ЭДС-315-М-1;

- пластинчатого типа марки ЭУ-300 «Луч».

Общие сведения о сварке судостроительных материалов

Понятие о технологии сварки

Технология сварки Судостроительные материалысудостроительных материалов содержит: требования к подготовке кромок под сварку, сведения о применяемых сварочных материалах, о режимах и условиях сварки.

Требуемые сведения берутся из чертежей конструкции, из технических условий на материал и на конструкцию, и из принципиальной технологии изготовления конструкции (например, способ постройки корпусаСварка корпуса судна на построечном месте), которая в значительной мере определяет пространственное положение швов, сварных соединений и возможности использования того или иного вида сварки сварочного оборудования.

Сварочные материалы, применяемые для изготовления корпусных конструкций

Углеродистые и низколегированные стали. В качестве конструкционных сталей в судостроении используют углеродистую сталь спокойной плавки ВСт3сп, поставляемую по химическому составу и механическим свойствами низколегированные низкоуглеродистые стали марок 09Г2, 10Г2СД, 10ХСНД и др. Благодаря ограниченному содержанию углерода (в углеродистых — до 0,22 %, в низколегированных — до 0,12 %) эти стали обладают хорошей свариваемостью при всех разновидностях дуговой и электрошлаковой сварки (подогрева при сварке и термической обработки после сварки не требуется).

Будет интересно: Судостроительные чертежи и конструкторские документы по принятым стандартам

Двухслойные металлы. В судостроении находит применение листовая горячекатанная сталь толщиной от 4 до 100 мм с плакирующим слоем из аустенитно-ферритной коррозионностойкой стали типа Х18Н10Т и трубы с плакирующим слоем из меди. Двухслойные стали используют для тех же конструкций, которые изготовляют из материала плакирующего слоя.

В частности, в судостроении двухслойные металлы применяют при изготовлении:

- цистерн пресной воды, топлива и смазочных масел;

- трубопроводов ряда систем и других конструкций.

Механические свойства двухслойного металла в основном определяются свойствами основного слоя. Применение двухслойного металла позволяет значительно уменьшить расход дефицитных металлов без ухудшения общей работоспособности конструкции.

Алюминиевые сплавы. Алюминиевые сплавы поставляются в виде листового и профильного проката (полособульбового, углобульбового, уголкового, зетового), а также в виде прессованных панелей (прокатных плоских полотнищ с набором одного направления).

Основными марками деформируемых сплавов, применяющихся в судостроении для корпусных сварных конструкций морских и речных судов (обшивки и набора судового корпуса, палубных надстроек), являются:

- АМг5;

- АМг61;

- АМг61Н.

Сплав АМг5 используется также для изготовления резервуаров и трубопроводов пресной воды, масла и топлива, изделий морского приборостроения.

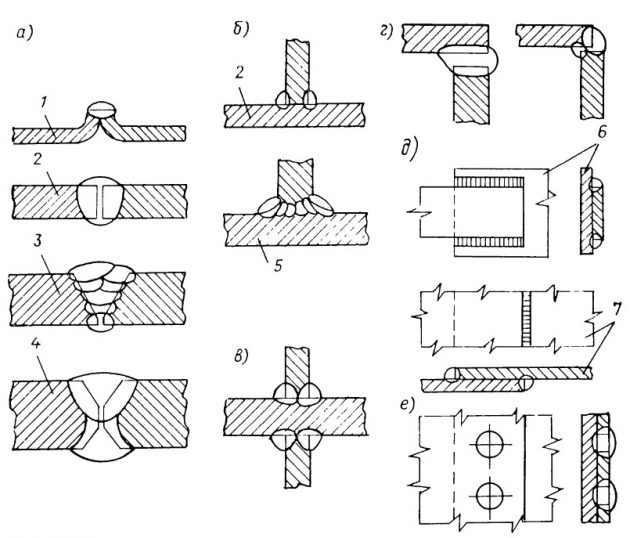

Типы сварных соединений и виды швов

В судовых корпусах, а также в изделиях судового машиностроения наиболее распространенными типами соединений являются:

- стыковые (рис. 7, а);

- тавровые (рис. 7, б);

- крестовые (рис. 7, в);

- угловые (рис. 7, г).

Ограниченно, в неответственных узлах конструкций, применяют нахлесточные соединения (рис. 7, д, е).

а — стыковые; б — тавровые; в — крестовое; г — угловые; д — нахлесточное; е — нахлесточное с электрозаклепками.

1 — с отбортовкой кромок; 2 — без скоса кромок; 3 — с односторонним скосом кромок (с У-образной разделкой); 4 — с двухсторонним скосом кромок (Х-образная разделка); 5 — то же (К-образная разделка); 6 — с фланговыми угловыми швами; 7 — с торцевыми (лобовыми) угловыми швами

Сварные швы, в зависимости от способа их выполнения, подразделяют на следующие разновидности:

- стыковой с отбортовкой кромок (рис. 7, а—1);

- стыковой односторонний однослойный (рис. 7, а—2);

- стыковой односторонний многослойный (рис. 7, а—3);

- стыковой двухсторонний однослойный (рис. 7, а—4);

- угловой двухсторонний однослойный) (рис. 7, б—2);

- угловой двухсторонний многослойный (рис. 7, б—5);

- угловой (рис. 7, в—г);

- электрозаклепочный (рис. 7, е).

Часть поперечного сечения шва, получающаяся за один проход, называется слоем (в сварном шве). Проходом называется однократное перемещение источника нагрева (дуги) вдоль оси шва в одном направлении. При выполнении прохода образуется валик переплавленного металла.

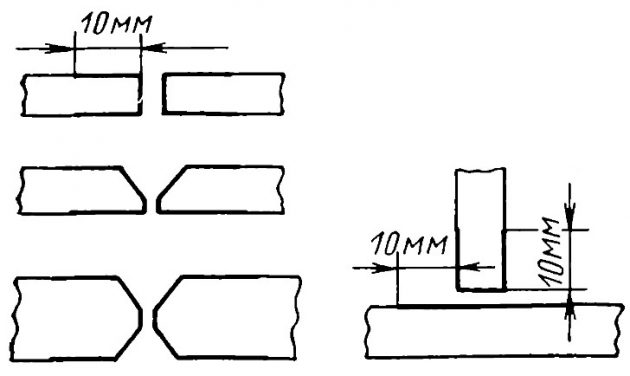

Конструктивные элементы кромок свариваемых деталей

При подготовке соединений под сварку кромкам сопрягаемых деталей придается необходимая форма (производится разделка кромок): их делают либо без скоса (перпендикулярно к поверхности листа), либо со скосом.

После сборки деталей под сварку между листами со скосом кромок образуется канавка, которая называется разделкой; она заполняется при сварке смесью наплавленного электродного и расплавленного основного металла.

Разделка кромок выполняется для того, чтобы обеспечить полное проплавление металла, а также обеспечить получение поверхности шва с минимальным усилением. Конструктивные элементы разделки кромок деталей для дуговой и электрошлаковой сварки регламентированы государственными стандартами. При соединении встык двух листов, значительно различающихся по толщине, у более толстого делают скос (ласку) на длине, равной пятикратной разности толщины листов.

Кроме отмеченных основных соединений стандартами предусматриваются соединения элементов под острым и тупым углами для ручной сварки и для автоматической под флюсом.

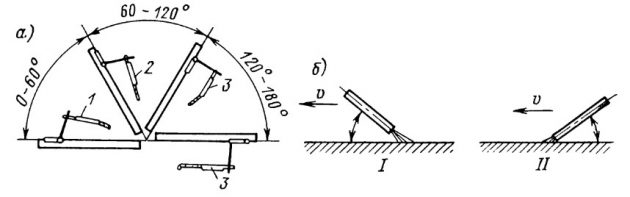

В зависимости от пространственного положения шва различают сварку в нижнем, вертикальном и потолочном положениях, а в зависимости от наклона электрода вдоль шва — сварку вертикальным электродом, сварку углом вперед и углом назад (рис. 8). Вертикальные швы почти всегда выполняются снизу-вверх. Сварка встык тонкого металла (до 6 мм) или угловых швов с небольшим катетом (до 5 мм) производится сверху-вниз вручную с помощью специальных электродов либо с помощью полуавтоматов тонкой проволокой в защитном газе.

I — сварка углом вперед; II — сварка углом назад.

1 — сварка в нижнем положении; 2 — вертикальная сварка; 3 — потолочная сварка

Сварка в потолочном положении может выполняться вручную. Поскольку это трудоемкая и тяжелая для сварщика операция, для потолочных швов предусматривают наименьшую глубину разделки кромок (несимметричная Х-образная разделка).

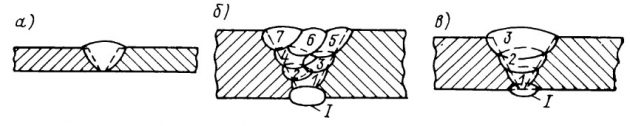

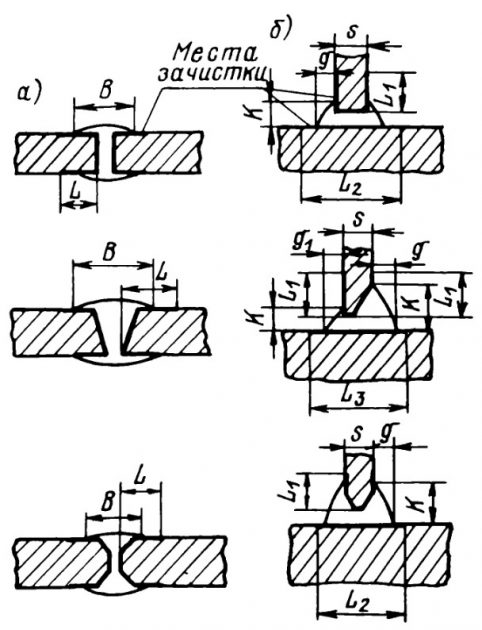

Заполнение разделки кромок может производиться за один проход — небольшая толщина металла, автоматическая сварка (рис. 9, а) — или за несколько проходов. Многослойные швы выполняют с раскладкой слоев (валиков) по ширине разделки (см. рис. 9, б) или без раскладки, когда слой от каждого прохода располагается на всю ширину разделки кромок (рис. 9, в), а ширина валика равна расстоянию или меньше расстояния между свариваемыми кромками в разделке.

а — однопроходной шов; б — многопроходной шов, выполненный с раскладкой слоев (валиков) по ширине разделки; в — шов, выполненный без раскладки слоев.

1—7 — слои в шве.

Первый проход, выполненный в разделку, называется корневым. Валик, накладываемый с обратной стороны соединения с У-образной подготовкой кромок (либо с несимметричной Х-образной), называется подварочным швом (слой I на рис. 9). Перед подваркой соединения корень шва обычно подвергается разделке, выполняемой кислородной или воздушно-дуговой строжкой (иногда рубкой).

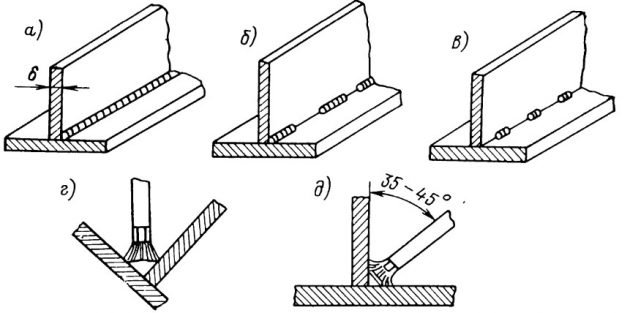

Угловые швы тавровых и угловых соединений можно сваривать вертикальным (при расположении изделия «в лодочку») и наклонным электродами (рис. 10). Техника сварки соединения «в лодочку» ничем не отличается от техники сварки стыковых швов в разделку.

а — сплошной угловой шов таврового соединения; б — односторонний шов прерывистый; в — угловые точечные швы; г — сварка вертикальным электродом при положении тавра «в лодочку»; д — сварка наклонным электродом

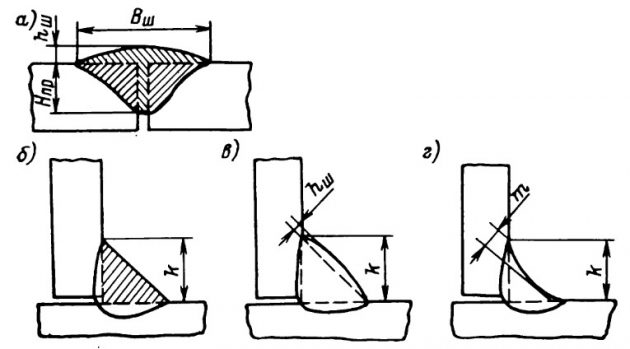

Внешние формы сварных угловых и стыковых швов характеризуются (рис. 11) катетом k, шириной шва Bш, усилением стыкового (углового) шва hш, ослаблением углового шва т и коэффициентом формы усиления стыкового шва ψв = Bш/hш.

а — стыкового; б, в, г — углового

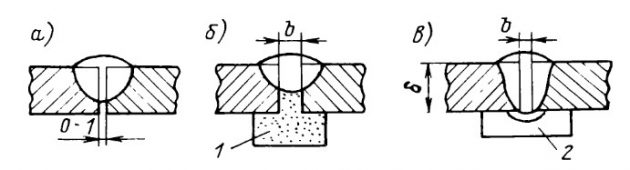

Важным моментом является выбор способа формирования первого прохода с обратной стороны сварного соединения (рис. 12).

а — сварка двухсторонним швом с выполнением первого прохода на весу; б — сварка двухсторонним швом с выполнением первого прохода на флюсовой подушке; в — односторонний шов с формированием обратного валка на подкладке (медной, керамической)

Чтобы не допустить протекания металла во время сварки на весу, зазор между кромками не должен превышать 0,5—1 мм. При большем зазоре необходимо применять специальные меры предотвращения протекания металла. С этой целью при автоматической сварке под флюсом применяют флюсовую подушку 1 (желоб, заполненный сварочным флюсом, на который укладывают свариваемые листы; см. рис. 12, б).

При изготовлении судовых конструкций исключительную важность имеют способы односторонней сварки листов встык с формированием шва с обратной стороны. Эти способы освобождают от необходимости кантовки изделия и значительно снижают трудоемкость работ. Для формирования шва с обратной стороны может быть применена флюсовая подушка (см. рис. 12, б), но лучшие результаты обеспечивают флюсомедная подкладка, медная подкладка с желобом 2 (см. рис. 12, в) и керамическая подкладка одноразового использования, например БФК-1.

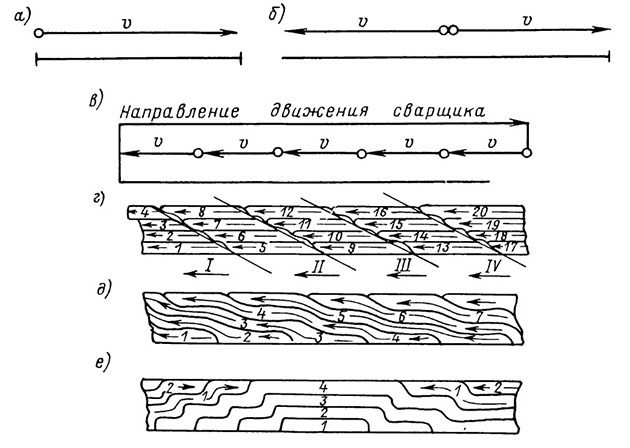

Стыковые и сплошные угловые швы при автоматической сварке, как правило, выполняют напроход (за один прием в одном направлении от начала до конца соединения — рис. 12, а), а в ряде случаев (повышенная жесткость конструкции) — от середины к краям (рис. 13, б).

а — напроход; б — от середины к концам; в — обратноступенчатым методом; г — сварка блоками; д — сварка каскадом; е — сварка «горкой».

1—20 — слои в шве.

При ручной сварке часто применяют обратноступенчатый способ выполнения шва (рис. 13, в) при сохранении общего направления движения сварщика напроход или от середины листа к его краям. В этом случае облегчается процесс сварки и уменьшаются поперечные деформации сварного соединения.

При ручной и полуавтоматической сварке толстого металла в целях уменьшения количества перемещений сварщика, а также поперечных деформаций применяется один из способов, показанных на рис. 13, г, д, е: сварка блоками I—IV, сварка каскадом с перевязкой слоев 1—7 и сварка (преимущественно закаливающихся сталей) в качестве средства, предотвращающего образование в соединениях холодных трещин.

Сборку соединений под дуговую сварку чаще всего производят путем постановки прихваток — коротких швов. В особых случаях детали соединяют с помощью гребенок.

Ручная и механизированная сварка

Ручную сварку покрытыми электродами применяют при сварке узлов и секций, но более широко при монтаже всего корпуса на построечном места и при достройке на плаву.

Рекомендуется к прочтению: Цистерны, трубопроводы и электрооборудование судов

Электроды. Для сварки корпусных конструкций из углеродистых и низколегированных сталей применяют электроды типов:

- Э42А;

- Э46А;

- Э50А.

К новым электродам специального назначения следует отнести длинномерные марок ИТС-1 и ОЗС-17И для механизированной сварки, а также электроды ИТС-4, разработанные для замены электродов марки УОНИ-13/45А.

Тип электрода выбирают исходя из требуемых механических показателей металла шва и с учетом пригодности для сварки в том или ином пространственном положении, коэффициента наплавки и т. п. Выбор диаметра электрода зависит от толщины свариваемого металла:

| Толщина металла, мм | Диаметр электрода, мм |

|---|---|

| 1,0-1,5 | 1,2 |

| 1,5-3 | 2 |

| 3-5 | 3 или 4 |

| 5-10 | 4 или 5 |

| 10 и более | 5, 6 |

Требования к обработке кромок и сборке под сварку. Угол разделки, притупление, зазоры и несовмещение кромок по высоте деталей, стыкуемых под ручную сварку, должны соответствовать требованиям действующих стандартов. Недопустимые зазоры, получившиеся за счет неточности сборки сварных соединений или в результате деформаций от сварки, исправляются наплавкой, зачисткой кромок и другими методами.

Стыкуемые под сварку кромки не должны иметь влаги, ржавчины, окалины, краски, масла и различных загрязнений; сварка должна выполняться только по чистым кромкам. Места зачистки кромок указаны на рис. 14; при ручной сварке зачистка должна выполняться по поверхности кромок на ширине не менее 10 мм.

Устанавливаются следующие размеры электроприхваток и расстояния между ними:

- для стыковых соединений деталей толщиной до 4 мм высота усиления электроприхваток должна быть не более меньшей толщины одной из свариваемых деталей;

- для стыковых соединений деталей толщиной 4 мм и более высота электроприхваток должна быть не более 0,5—0,7 меньшей толщины одной из свариваемых деталей;

- для угловых соединений катеты электроприхваток пропорциональны толщинам свариваемых деталей и должны быть в пределах 3—6 мм;

- для стыковых и угловых соединений длина электроприхваток пропорциональна толщине свариваемых деталей и должна составлять 15—40 мм.

Для электроприхваток применяют электроды той же марки, что и для сварки.

Механизированная сварка под флюсом

При механизированной сварке углеродистых и низколегированных сталей под флюсом в судостроении используют проволоку марок Св-08, Св-08А, Св-08АА, Св-10Г2, Св-10ГИ, Св-08-ГСМТ. Проволока выпускается диаметром от 0,8 до 12,0 мм. Наибольшее применение нашла проволока диаметром 3—5 мм, а при полуавтоматической сварке — диаметром 1,6—2,0 мм.

Для сварки углеродистых и низколегированных сталей часто применяют флюсы марок:

- ОСЦ-45;

- АИ-348-А;

- ФЦ-9;

- АИ-8;

- АН-22.

Перед сборкой кромки деталей, имеющие влагу, покрытые ржавчиной, окалиной, маслом и т. д., должны просушиваться и зачищаться. Места зачистки и размеры зачищаемых поверхностей показаны на рис. 15.

а — для стыковых соединений L = B/2+(5÷10) мм; б — для тавровых соединений L1 = K+(5÷10) мм, L2 = s+2(5÷10) мм, L3 = s+g+g1+(5÷10) мм. В — ширина шва, мм; К, g1, g2 — катеты швов мм; s — толщина детали, мм.

При сборке деталей под сварку с использованием флюса необходимо следить за тем, чтобы размеры зазора в соединениях не превышали допустимых. Относительное смещение стыкуемых кромок должно быть: не более 0,5 мм для листов толщиной не свыше 4 мм; 1,0 мм для листов толщиной 4—10 мм и не более 3 мм для листов толщиной свыше 10 мм.

После проверки правильности сборки детали прихватывают ручной или полуавтоматической сваркой в двуокиси углерода. Сварочные материалы для прихватки применяют такие же, как и для сварки стали данной марки.

Длина прихватки в зависимости от толщины свариваемого металла изменяется от 10 до 50 мм. Высота усиления прихватки не должна превышать 3 мм. Прихватки устанавливают на расстоянии не более 500 мм одна от другой. Прихватка должна быть качественной, без пор или трещин.

Некачественно выполненные прихватки вырубают и на их место ставят новые. Сборка стыков осуществляется с установкой на их концах выводных планок. Длина и ширина планки должна быть не менее 100 мм, толщина — одинаковая со свариваемыми деталями. При наличии технологического припуска не менее 50 мм выводные планки можно не устанавливать.

Режим сварки под флюсом назначают исходя из толщины свариваемого металла и диаметра электродной проволоки.

Механизированная сварка в двуокиси углерода углеродистых и низколегированных сталей

Сварочные материалы. Двуокись углерода относится к газам, которые весьма активно вступают в химические реакции с большинством элементов, содержащихся в расплавленном металле, в том числе и с железом.

При использовании двуокиси углерода в качестве защитной среды к ней при сварке предъявляются наиболее высокие требования по содержанию примесей. Отечественная промышленность выпускает специальную сварочную двуокись углерода чистотой 99,5 %, а также двуокись углерода с государственным Знаком качества по ГОСТ 8050—76 (чистотой 99,8 %).

Для сварки корпусных конструкций из углеродистых и низколегированных сталей применяют сварочные проволоки марок Св-08ГС и Св-08Г2С. При сварке в двуокиси углерода вместо проволоки, легированной кремнием и марганцем, может быть использована обычная углеродистая проволока в сочетании со шлакообразующими и легирующими компонентами, которые подаются в зону сварки одновременно с проволокой. В качестве такой применяют трубчатую (порошковую) проволоку. Ее изготовляют путем сворачивания и опрессования стальной ленты в трубку определенного диаметра, которую заполняют специальным порошком (флюсом).

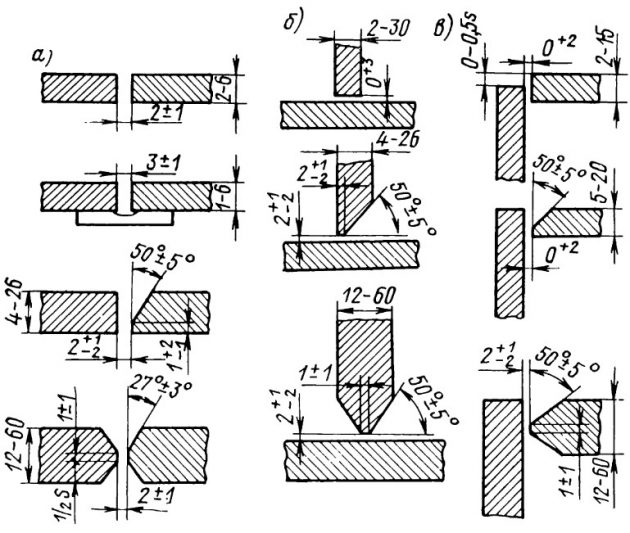

Полуавтоматическая сварка. Наиболее характерные конструктивные элементы подготовки кромок под сварку в двуокиси углерода приведены на рис. 16.

Разделку кромок при сварке стыковых соединений следует назначать при толщине листов от 6 мм и выше, а при сварке угловых и тавровых соединений от 4 мм и выше.

Конструкцию под сварку собирают на прихватках. В зависимости от толщины свариваемых элементов длина прихваток должна быть от 10 до 40 мм, расстояние между ними — 50—320 мм, а высота 1,5—2,5 мм.

Автоматическая сварка. Автоматическая сварка в двуокиси углерода, за исключением некоторых ее разновидностей, применяется для соединений, расположенных в нижнем положении. Ведение автоматической сварки в двуокиси углерода на высоких сварочных токах способствует увеличению глубины проплавления основного металла, что позволяет выполнять сварку встык без разделки кромок листов толщиной от 6 до 16 мм включительно. При сварке стыковых соединений листов толщиной 16—30 мм необходимо предусматривать У- или Х-образную разделку кромок.

Конструктивные элементы кромок под автоматическую сварку выбирают, руководствуясь ГОСТ 14771—76. В связи с более глубоким проплавлением кромок при автоматической сварке по сравнению с полуавтоматической первый шов можно выполнять как со стороны прихваток, так и с обратной стороны.

При сборке соединений под сварку, чтобы избежать впоследствии прожогов, необходимо тщательно соблюдать требования по допустимому размеру зазора, который не должен превышать 1,0—2,0 мм в зависимости от толщины свариваемых конструкций.

Для удовлетворительного формирования шва стыковые соединения без разделки кромок рекомендуется сваривать на листах толщиной до 16 мм включительно. Сварка стыковых соединений большей толщины должна выполняться с обязательной разделкой кромок.

При вертикальном положении свариваемого стыкового соединения длиной 10 м и более применяется однопроходная автоматическая сварка в двуокиси углерода с принудительным формированием сварного шва. Со стороны автомата шов формируется медным буксируемым ползуном, с обратной стороны — с помощью медной подкладки либо посредством второго медного ползуна. Стыковые соединения, подвергающиеся вертикальной автоматической сварке, должны собираться с зазором 12—16 мм. Чрезмерное увеличение зазора в стыке приводит к снижению производительности сварки и делает ее нерентабельной, уменьшение зазора может вызвать нарушение процесса сварки и замыкание электродной проволоки на кромку. На верхней кромке стыка необходимо установить выводные планки размером 200—500 мм с зазором, равным зазору в стыке. Толщина выводных планок должна быть равна толщине свариваемых листов.

Предлагается к прочтению: Охрана труда судовых сборщиков и пожарная безопасность

Многодуговая сварка перекрестий набора. Для сварки перекрестий высокого набора днищевых секций создано специальное оборудование, позволяющее выполнять одновременно сварку четырех швов (автоматы «Залив», ОБ-1494, «Володарец» и др.). Сварка швов выполняется снизу-вверх со свободным формированием сварного шва. Используется тонкая электродная проволока диаметром 1,2—1,4 мм.

Для обеспечения равномерной и полной загрузки оборудования сварка перекрестий должна выполняться на специализированном участке, куда подаются подготовленные под сварку секции. Участок должен быть оборудован специальным порталом с установленными на нем несколькими сварочными установками.

Многодуговая приварка набора. Для многодуговой приварки набора разработаны и используются установки, обеспечивающие одновременную приварку четырех и восьми ребер жесткости как с одной стороны, так и с двух сторон одновременно (автоматы «Мир», «Балтия»). Подготовленная под сварку секция поступает на участок для приварки продольного набора. Портал со сварочными головками подается к одному из концов секции, сварочные головки размещаются по ребрам жесткости. Каждая головка настраивается строго в угол привариваемого набора. Затем сварщик-оператор устанавливает необходимую скорость подачи сварочной проволоки на каждой головке, проверяет подачу защитного газа, после чего определяет необходимую скорость сварки (скорость перемещения портала вдоль изделия) и начинает процесс сварки.

После окончания сварки одной группы набора портал и сварочные головки передвигают и настраивают на следующую группу набора. Окончив приварку всего набора, производят подварку недоваренных участков и передвигают секцию на следующую позицию для установки и приварки поперечного набора. При многодуговой приварке набора вместо двуокиси углерода можно применять флюс.

Контроль качества сварных соединений

Дефекты в сварных соединениях корпусных конструкций нарушают их прочность и герметичность и могут привести к снижению эксплуатационных характеристик. В зависимости от места расположения дефекты сварных конструкций подразделяются на наружные и внутренние.

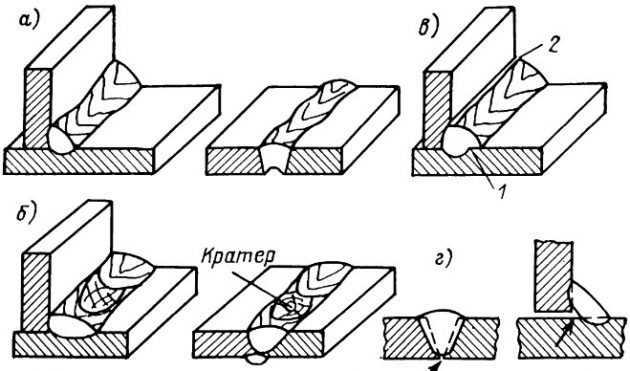

Наружными дефектами сварных соединений (рис. 17) являются дефекты формы шва:

- неравномерность сечения швов по их длине и вогнутость корня шва (рис. 17, а);

- смещение продольной оси шва от заданного положения, незаваренные кратеры от предыдущего валика (рис. 17, б);

- наплывы металла шва и подрезы зоны сплавления по краям швов (рис. 17, в);

- непровары на односторонних швах, наблюдаемые с обратной стороны (рис. 17, г);

- протеки металла, видимые с обратной стороны швов;

- прожоги шва — сквозные дыры посередине шва.

а — неравномерность сечения швов по длине, вогнутость корня шва; б — кратеры с усадочной раковиной, смещение продольной оси швов от заданного положения; в — наплывы 1 и подрезы 2; г — непровары

К наружным дефектам относятся также:

- видимые на поверхности швов газовые включения — поры и свищи (поры, уходящие глубоко внутрь шва), рис. 18, а;

- смещения кромок листов и выходящие на поверхность трещины (рис. 18, д).

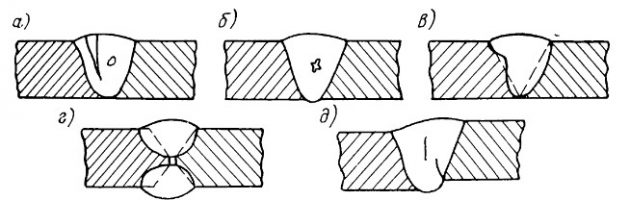

Внутренними дефектами являются:

- газовые включения (поры) — рис. 18, а;

- твердые включения (шлака, инородного металла) (рис. 18, д);

- несплавления, в том числе и межваликовые при многослойной сварке (рис. 18, в);

- непровары (рис. 18, г);

- внутренние трещины различного рода (рис. 18, д).

а — поры и свищи; б — твердые включения (шлак); в — несплавления; г — непровар; д — трещина

Причинами возникновения рассмотренных дефектов могут служить физико-химические явления, протекающие в процессе образования сварного соединения, а также нарушения режима сварки, неправильная техника ее выполнения.

Методы контроля качества сварных соединений

Наружные дефекты выявляются внешним осмотром и специальными методами. Внешним осмотром определяют качество подготовки и сборки деталей под сварку: смещение кромок листов, размеры зазора. Параметры швов измеряют с помощью шаблонов, поверхность шва оценивают путем сравнения с эталонами, для выявления дефектов пользуются лупой.

Сквозные трещины, несплавления, свищи могут быть выявлены с помощью различных методов. Наиболее простым и эффективным методом является испытание керосином и другими жидкостями. Способ основан на высокой проникающей способности этих веществ.

Правила Регистра России ограничивают допустимые размеры наружных дефектов.

Не допускаются:

- поры размерами более 0,1 толщины листа или 0,1 катета углового шва, но не более 2 мм;

- подрезы основного металла более 0,5 мм и длиной более 15 мм при суммарной протяженности подрезов не более 10% длины шва;

- бугристость и чешуйчатость при высоте бугорков более 3 мм свыше установленной высоты шва.

Внутренние дефекты обнаруживаются радиографическим и ультразвуковым методами.

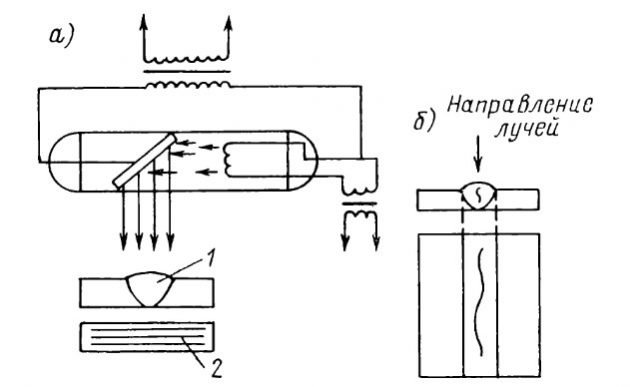

Радиография — метод получения на детекторах (фоточувствительной пленке, бумаге) видимого изображения внутренней структуры изделия, просвечиваемого ионизирующим, в частности, рентгеновским излучением.

Источниками рентгеновского излучения служат рентгеновские трубки (рис. 19). Рентгеновские лучи, проходя через просвечиваемый металл, частично поглощаются и рассеиваются. При пропускании через шов рентгеновских лучей на фотопленке получают рентгеновский снимок шва. Дефекты шва, поглощающие рентгеновские лучи в меньшей степени, чем более плотный основной металл (например, поры), выделяются на светлом фоне шва в виде точек, полос или линий (см. рис. 19, б).

а — схема рентгеновской трубки; б — рентгенограмма сварного соединения.

1 — шов; 2 — фотопленка

В практике радиационной дефектоскопии находят применение рентгеновские аппараты:

- передвижные типа РУП-50-20-1, РУП-120-5-1;

- стационарные высоковольтные аппараты типа РУП-400-50-1.

Для оценки качества сварных швов по результатам просвечивания принята трехбалльная система.

Баллом 3 оцениваются:

- снимки, на которых отсутствуют внутренние дефекты или имеются газовые включения размером до 0,1 толщины шва, но не более 2 мм;

- неметаллические включения протяженностью до 0,3 толщины шва, но не более 3 мм и площадью каждое не более 5 мм2.

Баллом 2 оцениваются снимки швов, в которых имеются:

- газовые и твердые включения размером до 0,1 толщины шва, но не более 2 мм;

- шлаковые включения протяженностью до 0,3 толщины шва, но не более 5 мм и площадью каждое до 15 мм2;

- цепочки газовых и твердых включений несплошного характера на протяжении не более 10 % длины шва при размере дефектов в цепочке не более указанных выше;

- местные скопления газовых и твердых включений несплошного характера на участке длиной не более 15 мм при размерах дефектов, указанных выше.

Суммарная протяженность всех упомянутых дефектов не должна превышать 10 % длины контролируемого участка.

Баллом 1 оцениваются снимки швов, в которых имеются несплавления и трещины или количество дефектов превышает указанное для балла 2.

Методы ультразвуковой дефектоскопии основаны на исследовании процесса распространения упругих колебаний с частотой 0,5—25 МГц в контролируемых соединениях.

Для возбуждения и регистрации ультразвуковых колебаний используют электроакустические преобразователи из пьезоэлектрических материалов:

- кварца;

- цирконата;

- титана;

- титаната бария и др.

Пьезоэлектрическая пластина помещается в специальном устройстве-искателе, изготовленном в виде призмы из плексигласа или капрона. Под действием импульсов тока в пластине преобразователя возникают собственные упругие колебания. Введенные в упругую среду импульсы вызывают перемещение самой среды, т. е. продольные и поперечные волны. Волны, проходя сквозь металл, отражаются от среды, имеющей иное акустическое сопротивление, т. е. от границ трещин и пор в сварном шве. При наличии отраженной волны от дефекта наблюдается сигнал («всплеск»).

Ультразвуковой контроль сварных соединений осуществляют с помощью импульсных дефектоскопов. Дефектоскопы снабжены электронными глубиномерами, позволяющими определить глубину залегания, дефекта.

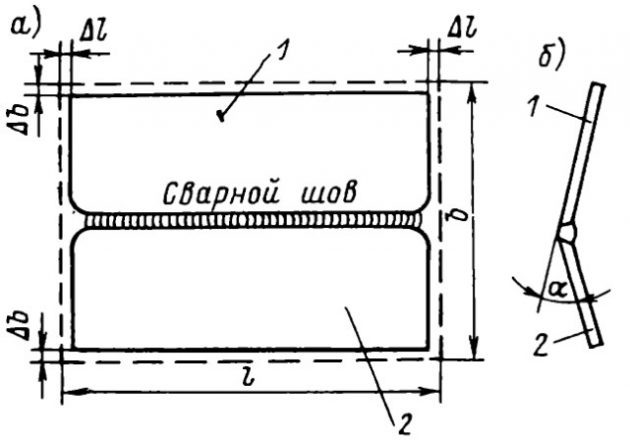

Деформации и напряжения при сварке корпусных конструкций

При сварке корпусных конструкций могут возникнуть различные деформации и напряжения. Причинами их возникновения являются неравномерный нагрев, охлаждение и усадка сварного шва. Остывание и затвердевание металла шва сопровождается его усадкой (укорачиванием) в поперечном и продольном направлениях, чему препятствуют соседние, менее нагретые участки металла. В результате этого после сварки возникают усадочные напряжения. Последние в отдельных случаях вызывают появление трещин металла, если он недостаточно пластичен. Продольная усадка (рис. 20, а) порождает коробление полотнищ в продольном направлении, поперечная — угловые деформации (рис. 20, б), т. е. смещение сварных деталей вокруг оси шва. Угловые деформации в практике корпусосборочных работ называют «домиками». Все виды сварочных деформаций корпусных конструкций разделяются на местные и общие. Местные деформации изменяют форму элементов конструкции, общие — конструкцию в целом.

а — продольная усадка; б — угловая деформация.

1, 2 — сваренные детали; I — длина деталей; b — ширина деталей; Δl — усадка по длине; Δb — усадка по ширине; а — угол поворота при деформации

Для борьбы с деформациями на стадии проектирования предусматриваются конструктивные мероприятия. К основным мероприятиям относятся: уменьшение числа сварных соединений, повышение жесткости конструкций, проектирование соединений с минимальным количеством наплавленного металла. Для предотвращения общих и местных сварочных деформаций от потери устойчивости тонколистовых конструкций используют гофрированные полотнища вместо плоских с приварным набором, прессованные панели.

Одним из путей повышения местной устойчивости полотнищ в листовых конструкциях является увеличение толщины листов, однако это экономически нецелесообразно, а в ряде случаев невозможно из-за ограничения массы конструкций по условиям эксплуатации.

Одним из мероприятий, связанных с предупреждением сварочных деформаций и напряжений, является выбор наилучшей последовательности выполнения сборочно-сварочных работ при изготовлении конструкции. Для уменьшения влияния нежелательных жестких связей, создаваемых швами, и удобства автоматизации сварки рекомендуется отдельно сваривать узлы, а потом соединять их в конструкцию. В первую очередь сваривают стыковые соединения, а затем угловые и тавровые.

Будет интересно: Как, и где изготавливают составные детали корпусных конструкций?

На практике часто применяют жесткое крепление свариваемых конструкций по контуру с помощью электроприхваток (крепление конструкции к сборочной плите, сборочной постели). При сварке полотнищ используют также наложение грузов на плоскость полотнища. Применяемые на концах швов выводные планки способствуют уменьшению образования «домиков». Для борьбы с общим изгибом конструкции или с угловыми деформациями эффективен метод обратного выгиба, который заключается в предварительном изгибе свариваемых элементов в сторону, обратную ожидаемой деформации.

Если применение конструктивных и технологических мероприятий по уменьшению деформаций не обеспечивает снижения их до допустимых значений, сварные конструкции подвергают правке.

Достойный материал, такой надо держать как настольную методичку. Даже хорошие знания надо освежать время от времени.